樹脂積層体

【課題】 樹脂積層体の表面における耐擦傷性及び制電性の双方を確保することができる樹脂積層体を提供する。

【解決手段】樹脂積層体11は、基材12と、当該基材12の片面に積層されたハードコート層13とより形成されている。基材12を形成する熱可塑性樹脂には帯電防止剤を練り込まれており、これによって樹脂積層体11に制電性が付与されている。また、前記基材12のうち、前記ハードコート層13が積層される面上には凹凸形状が設けられている。この凹凸形状の凸部14の十点平均粗さをRz(μm)で表したとき、前記ハードコート層13の平均厚みは、前記Rz(μm)に対し−5〜+1μmの範囲とされている。

【解決手段】樹脂積層体11は、基材12と、当該基材12の片面に積層されたハードコート層13とより形成されている。基材12を形成する熱可塑性樹脂には帯電防止剤を練り込まれており、これによって樹脂積層体11に制電性が付与されている。また、前記基材12のうち、前記ハードコート層13が積層される面上には凹凸形状が設けられている。この凹凸形状の凸部14の十点平均粗さをRz(μm)で表したとき、前記ハードコート層13の平均厚みは、前記Rz(μm)に対し−5〜+1μmの範囲とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、液晶表示装置、発光ダイオード表示装置等の各種表示装置の画面を保護するために使用される樹脂積層体に関するものである。

【背景技術】

【0002】

従来より、例えば、各種表示装置の画面を保護する樹脂積層体には種々の性能が要求されている。それらの性能の中でも、塵埃等の付着の要因となり得る静電気の帯電を抑制する性能(制電性又は帯電防止性)が特に要求されている。こうした制電性が付与されている樹脂積層体としては、以下に示すものが知られている。例えば、特許文献1においては、樹脂基材の表面に紫外線硬化型樹脂層及び表面処理層が順次形成されてなる樹脂積層体が開示されている。この樹脂積層体における表面処理層は、紫外線硬化型樹脂により形成されており、その紫外線硬化型樹脂には帯電防止剤(金属酸化物微粉末)が混入されている。すなわち、当該表面処理層は、帯電防止層として機能する。

【特許文献1】特開2000−158599号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、こうした樹脂積層体には上記のような制電性に加えて、樹脂積層体の表面における耐擦傷性の向上が要求される。上記特許文献1の樹脂積層体においては、帯電防止剤が混入された紫外線硬化型樹脂により表面処理層を形成することで、制電性に加え、樹脂積層体の表面における耐擦傷性も確保しようとしている。しかしながら、このように紫外線硬化型樹脂に帯電防止剤を混入することで帯電防止処理が施されている樹脂積層体においては、帯電防止剤に起因する影響(例えば、帯電防止剤と紫外線硬化型樹脂との相溶性の悪化による影響)により、紫外線硬化型樹脂本来の機能が低下する可能性があった。従って、上記従来の樹脂積層体では、表面処理層に帯電防止処理が施されることで制電性は確保されるが、紫外線硬化型樹脂本来の作用効果は十分に発揮されず、樹脂積層体の表面における耐擦傷性を確保することが困難であった。

【0004】

これに対し、樹脂基材を形成する熱可塑性樹脂に帯電防止剤を混入することで樹脂基材自体に帯電防止処理を施すとともに、こうした樹脂基材の片面に、紫外線硬化型樹脂のみから形成されたハードコート層が積層されてなる樹脂積層体が知られている。この種の樹脂積層体によれば、紫外線硬化型樹脂に対して帯電防止剤が何ら影響を及ぼすことがないため、紫外線硬化型樹脂本来の作用効果が十分に発揮され、表面における耐擦傷性は確保される。しかしながら、帯電防止処理が施された樹脂基材がハードコート層に被覆されてしまっているため、十分な制電性が得られない可能性が高い。

【0005】

そこで、本発明者らは鋭意研究の結果、帯電防止処理が施された基材の表面にハードコート層が形成されてなる樹脂積層体において、基材の表面形状と、ハードコート層の平均厚みとの相関関係により、上記の課題、すなわち樹脂積層体の表面における耐擦傷性及び制電性の双方の確保が可能となることを見出し、本発明を完成するに至った。その目的とするところは、樹脂積層体の表面における耐擦傷性及び制電性の双方を確保することができる樹脂積層体を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の発明の樹脂積層体は、熱可塑性樹脂より形成され帯電防止処理が施されてなる基材に、硬化性樹脂より形成されたハードコート層が積層されてなる樹脂積層体であって、前記基材のうち、前記ハードコート層が積層される面上には凹凸形状が設けられ、当該凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−5〜+1μmの範囲となるように当該ハードコート層を前記基材に積層させたことを要旨とする。

【0007】

請求項2に記載の発明の樹脂積層体は、請求項1に記載の発明において、前記凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−3〜−2μmの範囲となるように当該ハードコート層を前記基材に積層させたことを要旨とする。

【0008】

請求項3に記載の発明の樹脂積層体は、請求項1又は請求項2に記載の発明において、前記帯電防止処理は、帯電防止剤としての、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを前記熱可塑性樹脂に練り込むものであることを要旨とする。

【0009】

請求項4に記載の発明の樹脂積層体は、請求項1〜請求項3のいずれか一項に記載の樹脂積層体であって、表面抵抗率が8×1010Ω/□以下であることを要旨とする。

【発明の効果】

【0010】

本発明の樹脂積層体によれば、樹脂積層体の表面における耐擦傷性及び制電性の双方を確保することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の樹脂積層体を具体化した一実施形態を図面に基づいて説明する。

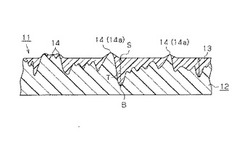

図1に示すように、本実施形態の樹脂積層体11は、基材12と、当該基材12の片面に積層されたハードコート層13とより形成されている。この樹脂積層体11は、主に液晶表示装置、発光ダイオード表示装置等の各種表示装置の画面を保護する目的で使用される。

【0012】

基材12は、熱可塑性樹脂より形成されている。この種の熱可塑性樹脂の具体例としては、例えば、ポリメタクリル酸アルキル、ポリアクリル酸アルキル等のアクリル系樹脂、ポリスチレン、スチレン−ブタジエン共重合体、スチレン−アクリロニトリル共重合体等のスチレン系樹脂や、変性シリコーン樹脂(アクリル変性シリコーン樹脂、ポリエステル変性シリコーン樹脂等)の他、ポリカーボネート、ポリエステル系樹脂、塩化ビニル樹脂、ポリアセタール系樹脂、ポリアミド系樹脂、セルロース系樹脂、変性ポリフェニレンエーテル樹脂、生分解性樹脂等が挙げられる。これらの中でも、汎用性が高いという観点から、アクリル系樹脂、スチレン系樹脂又は変性シリコーン樹脂が好ましい。これらの熱可塑性樹脂は単独で使用してもよく、2種以上を混合して使用してもよい。

【0013】

基材12の厚みは特に限定されるものではなく、その形態はフィルム、シート、及びプレートの何れであってもよい。なお、本実施形態において、前記「フィルム」は厚みが0.25mm未満のものを、前記「シート」は厚みが0.25mm以上1mm未満のものを、前記「プレート」は厚みが1mm以上のものをいう。

【0014】

基材12の片面上、より詳しくは、基材12のうち前記ハードコート層13が積層される面上には微細な凹凸形状(粗面形状)が設けられている。こうした凹凸形状を基材12の片面に設ける方法としては、特に限定されるものではなく、例えば以下の方法が挙げられる。すなわち、凹凸形状を有するエンボス型を用いて転写する方法、ポリッシングロール又はキャストロールの表面に凹凸形状を施してこれを転写する方法、表面に凹凸形状を有しているタッチロール(ゴムロール)を用いて転写する方法や、表面に凹凸形状を有しているフィルムを溶融状態の熱可塑性樹脂にラミネートして加圧圧縮し、冷却した後にフィルムを剥離することでフィルムの凹凸形状を転写する方法等が挙げられる。

【0015】

また、これらの方法に加え、基材12を形成する熱可塑性樹脂にフィラーを添加し、当該基材12の片面上に凹凸形状を設けてもよい。この種のフィラーとしては、例えば、PMMA(ポリメチルメタクリレート)、ポリウレタン、ポリスチレン、メラミン樹脂等の各種ポリマーからなる架橋又は未架橋の有機系フィラーや、タルク、ガラス、シリカ、アルミナ、酸化カルシウム、チタニア、酸化ジルコニウム、酸化亜鉛等の無機系フィラーが挙げられる。

【0016】

この基材12の片面に形成された凹凸形状における複数の凸部14の十点平均粗さRzは、基材12の形態(基材12の厚み)により異なるが、例えばプレート状の基材12の場合には、2〜30μm、好ましくは5〜20μmである。なお、本実施形態における凸部14の十点平均粗さRzは、JIS B 0601で定義される。凸部14の十点平均粗さRzが2μm未満の場合には、十分な制電性が得られない可能性が高い。一方、凸部14の十点平均粗さRzが30μmを超える場合には、ハードコート層13と基材12との密着性が低下する可能性が高い。加えて、ハードコート層13をその分厚く形成する必要があり、経済的でない。なお、本実施形態では、基材12の片面において凸部14の占める面積は、特に限定されるものではない。

【0017】

この基材12には帯電防止処理が施されている。帯電防止処理は、基材12を形成する熱可塑性樹脂に帯電防止剤を練り込むことにより行われる。この種の帯電防止剤としては、ポリエーテル/ポリオレフィンブロック共重合体、ポリエーテルエステルアミド等の高分子、酸化錫インジウム、アンチモンドープ酸化錫、アンチモン酸亜鉛、酸化アンチモン等の金属酸化物、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリピロ−ル、ポリチオフェン、ポリビニルカルバゾ−ル等の導電性高分子、銀、銅、アルミニウム、ニッケル、鉄、鉛、チタン、モリブデン、タンタル、ニオブ、金、白金等の金属フィラーの他、界面活性剤、カーボンブラック、カーボンナノチューブ等が挙げられる。これらの中でも、基材12の透明性を維持することができるうえ、帯電防止機能が長期に亘って保たれ経済性に優れているという観点から、ポリエーテル/ポリオレフィンブロック共重合体、ポリエーテルエステルアミド等の高分子が好ましい。

【0018】

熱可塑性樹脂100質量部に対する帯電防止剤の配合量は、10〜50質量部、好ましくは15〜40質量部である。帯電防止剤の配合量が10質量部未満の場合には、十分な制電性を付与することが困難となる可能性が高い。一方、帯電防止剤の配合量が50質量部を超える場合には、制電性についてそれ以上の効果はみられず、経済的でない。

【0019】

また、本実施形態では、基材12を形成する熱可塑性樹脂に、本発明の効果を阻害しない範囲で、その他の成分として艶消剤、衝撃改良剤、熱安定剤、可塑剤、滑剤、着色剤等の添加剤を添加してもよい。

【0020】

ハードコート層13は硬化性樹脂より形成されている。このハードコート層13を基材12の片面に積層するに際し、硬化性樹脂を基材上に塗布する方法としては、特に限定されるものではないが、例えば、バーコーター法、ロールコート法、ディップコート法、ナチュラルコート法、リバースコート法、カンマコーター法、スピンコート法、ワイヤーバー法、エクストルージョン法、カーテンコート法、スプレコート法、グラビアコート法等が挙げられる。その他、例えば、離型層にハードコート層が接着されてなる転写シートを用いて、当該ハードコート層を基材の片面に積層する方法を採用してもよい。これらの中でも、均一な厚みを有するハードコート層13が得られやすいという観点から、バーコーター法が好ましい。

【0021】

ハードコート層13を形成する硬化性樹脂としては、特に限定されるものではなく、例えば、無溶剤型の紫外線硬化性樹脂、溶剤型の紫外線硬化性樹脂、電子線硬化性樹脂、熱硬化性樹脂、光硬化性樹脂、二液混合型硬化性樹脂等が挙げられる。本実施形態では、これらの中でも、簡便に効率良くハードコート層13を形成することができるとともに、樹脂積層体11の製造に際しての設備の簡略化等を図ることができるという観点から、無溶剤型の紫外線硬化性樹脂が好ましい。

【0022】

この紫外線硬化性樹脂としては、例えば、分子中に重合性不飽和結合又はエポキシ基を有するプレポリマー、オリゴマー、モノマーを適宜に混合したものを使用することが好ましい。プレポリマー及びオリゴマーの具体例としては、例えば、ウレタンアクリレート、ポリエステルアクリレート、エポキシアクリレート、ポリエーテルアクリレート、ポリオールアクリレート、メラミンアクリレート等のアクリレート類、ポリエステルメタクリレート、ポリエーテルメタクリレート、ポリオールメタクリレート、メラミンメタクリレート等のメタクリレート類、不飽和ジカルボン酸と多価アルコールの縮合物等の不飽和ポリエステル類、カチオン重合型エポキシ化合物が挙げられる。

【0023】

また、モノマーの具体例としては、例えば、スチレン、α−メチルスチレン等のスチレン系モノマー、アクリル酸メチル、アクリル酸−2−エチルヘキシル、アクリル酸メトキシエチル、アクリル酸ブトキシエチル、アクリル酸ブチル、アクリル酸メトキシブチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸メトキシエチル、メタクリル酸エトキシメチル、メタクリル酸フェニル、メタクリル酸ラウリル等のメタクリル酸エステル類、アクリル酸−2−(N,N−ジエチルアミノ)エチル、アクリル酸−2−(N,N−ジメチルアミノ)エチル、アクリル酸−2−(N,N−ジベンジルアミノ)メチル、アクリル酸−2−(N,N−ジエチルアミノ)プロピル等の不飽和置換の置換アミノアルコールエステル類、アクリルアミド、メタクリルアミド等の不飽和カルボン酸アミド、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ネオペンチルグリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリエチレングリコールジアクリレート等の化合物、ジプロピレングリコールジアクリレート、エチレングリコールジアクリレート、プロピレングリコールジメタクリレート、ジエチレングリコールジメタクリレート等の多官能性化合物、及び/又は分子中に2個以上のチオール基を有するポリチオール化合物、例えばトリメチロールプロパントリチオグリコレート、トリメチロールプロパントリチオプロピレート、ペンタエリスリトールテトラチオグリコレート等が挙げられる。これらの紫外線硬化性樹脂は単独で使用してもよく、2種以上を混合して使用してもよい。この紫外線硬化性樹脂には、従来公知の光重合開始剤、光重合促進剤、貯蔵安定剤等が配合される。

【0024】

本実施形態の樹脂積層体11では、ハードコート層13の平均厚みは、凹凸形状の凸部14の十点平均粗さRz(μm)に対し−5〜+1μmの範囲、好ましくは−3〜−2μmの範囲とされる。ハードコート層13の平均厚みがRz−5(μm)未満の場合には、ハードコート層13の機能が十分に発揮されず、樹脂積層体11の表面における耐擦傷性が低下する可能性が高い。一方、ハードコート層13の平均厚みがRz+1(μm)を超える場合には、その厚みに起因して樹脂積層体11の制電性が低下する可能性が高い。加えて、耐擦傷性についてもそれ以上の効果はみられず、経済的でない。

【0025】

なお、本実施形態では、ハードコート層13の平均厚みは、マイクロスコープを用い、ハードコート層13の断面においてその上面(表面)Sから下面(裏面)Bまでの鉛直方向における厚みTのうち当該厚みTの大きい順に10点を計測し、それらの平均値を算出したものである(図1参照)。

【0026】

樹脂積層体11の制電性能は、表面抵抗率で示される。その表面抵抗率は、各種表示装置の画面における静電気の影響を高水準で低減するという観点から、8×1010Ω/□以下であることが好ましい。なお、この表面抵抗率は、JIS K 6911−1995に従って測定される値を示し、この表面抵抗率の単位であるΩ/□の「□」は「cm2」を示している。

【0027】

さて、ハードコート層13を基材12の表面に積層するに際し、紫外線硬化性樹脂を基材12上に塗布した場合、硬化前の同樹脂は所定の粘性を有しているため、基材12の凹部内に流動する。一方、一部の凸部14a(例えば、JIS B 0601で定義される基準線よりも大きな高さを有する凸部14a)の頂部表面に積層されるハードコート層13に関しては、例えばバーコーターの挟圧作用により、凸部14aの頂部の表面形状に沿う極めて薄い膜となる(図1参照)。このため、本実施形態のハードコート層13においては、上記一部の凸部14aに相当する箇所以外は平面形状となる。

【0028】

このとき、上述のように、ハードコート層13の平均厚みが、凹凸形状の凸部14の十点平均粗さRz(μm)に対し−5〜+1μmの範囲であれば、基材12上にハードコート層13が積層された状態において、一部の凸部14aの頂部がハードコート層13の表面から上方に突き出て点状又は線状に露出するようになる。或いは、ハードコート層13が凸部14の表面を僅かに覆う構成とされる。このため、樹脂積層体11の表面(ハードコート層13の表面)に帯電した静電気が種々の凸部14を介して基材12側に流れやすくなる。これにより、樹脂積層体11の表面における静電気の帯電が極力抑制されるようになる。その結果、樹脂積層体11の表面に塵埃等が付着するといった不都合が解消される。

【0029】

また、本実施形態の樹脂積層体11では、硬化性樹脂より形成されたハードコート層13により、樹脂積層体11の表面における耐擦傷性が高められている。その結果、樹脂積層体11の表面における傷の形成が抑制され、各種表示装置の画面が好適に保護される。従って、本実施形態の樹脂積層体11によれば、樹脂積層体11の表面における耐擦傷性及び制電性の双方が確保されるようになる。

【0030】

前記の実施形態によって発揮される効果について、以下に記載する。

(1) 本実施形態の樹脂積層体11においては、凹凸形状の凸部14の十点平均粗さをRz(μm)で表したとき、ハードコート層13の平均厚みは前記Rz(μm)に対し−5〜+1μmの範囲にある。このため、当該樹脂積層体11においては、一部の凸部14aの頂部がハードコート層13の表面から突き出て点状又は線状に露出するようになる。或いは、ハードコート層13が凸部14の表面を僅かに覆う構成とされる。その結果、樹脂積層体11の表面に帯電した静電気が種々の凸部14を介し、帯電防止処理が施された基材12側に流れやすくなる。これにより、樹脂積層体11の表面における制電性を向上させることができる。また、ハードコート層13の平均厚みを上記所定範囲内に設定すれば、その作用効果が十分に発揮され、樹脂積層体11の表面における好適な耐擦傷性が得られるようになる。従って、本実施形態の樹脂積層体11によれば、樹脂積層体11の表面における耐擦傷性及び制電性の双方を確保することができる。

【0031】

(2) 本実施形態では、基材12を形成する熱可塑性樹脂に、帯電防止剤として、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを練り込むことが好ましい。これらの帯電防止剤は高分子であるため、界面活性剤のような低分子とは異なり、樹脂積層体11の表面にブリードするようなことはない。従って、本実施形態の樹脂積層体11によれば、制電性能を長期にわたって発揮させることができる。

【0032】

一方、上記の高分子は柔軟な構造を有するものであるため、当該高分子が練り込まれた熱可塑性樹脂(基材12)の表面は軟らかくなり、硬度が失われるといった懸念があった。しかしながら、本実施形態のように、基材12の表面にハードコート層13を積層することで、そうした懸念を解消することができる。よって、本実施形態では、樹脂積層体11の表面における耐擦傷性を確保しつつ、制電性を向上させることができる。

【0033】

(3) 本実施形態では、ハードコート層13を形成する硬化性樹脂として、無溶剤型の紫外線硬化性樹脂を用いるのが好ましい。この場合、樹脂積層体11の製造に関し、溶剤を乾燥させる乾燥炉や溶剤を回収する設備等が不要となる。このため、製造に際しての設備の簡略化が図られ、その点において製造コストの低減を図ることができる。

【0034】

(4) 樹脂積層体11の表面抵抗率が8×1010Ω/□以下であることが好ましい。このように構成した場合、所望の制電性が得られる。よって、各種表示装置の画面における塵埃の付着を確実に抑制することができる。

【実施例】

【0035】

次に、実施例及び比較例を挙げて前記実施形態をさらに具体的に説明する。

(実施例1〜3、比較例1〜5)

下記の各例で得られた試験体に関し、以下の(1)〜(4)に示す測定及び評価を行った。その結果を表1に示す。

(実施例1)

アクリル系樹脂としてのポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、帯電防止剤としてのポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(実施例2)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))より形成された層(第1層)の両面に、ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部とポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合してなる帯電防止層を共押出しにより積層することで、中間成形体を得た。そして、エンボス加工が施された金属ロールを備える押出成形機を用いて中間成形体の表面に凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(実施例3)

スチレン系樹脂としてのメチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、帯電防止剤としてのポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有するシリコンゴムロールを用いて、当該凹凸形状を中間成形体の表面に転写することにより、厚みが300μmのシート(基材)を得た。次に、このシートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例1)

ここでは、ハードコート層が省略された板状の試験体を製造した。すなわち、ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmの試験体(基材)を得た。

(比較例2)

ここでは、ハードコート層が省略されたシート状の試験体を製造した。すなわち、メチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、ポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有しているシリコンゴムロールを用いて、当該凹凸形状を中間成形体の表面に転写することにより、厚みが300μmの試験体(基材)を得た。

(比較例3)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に対し、ポリッシング装置を用いて平滑処理を行い、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例4)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例5)

メチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、ポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合物し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有しているシリコンゴムロールを用いて、当該凹凸形状を中間成形体の片面に転写することにより、厚みが300μmのシート(基材)を得た。次に、このシートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(1)凸部の平均高さの測定

各例の試験体に関し、JIS B 0601で定義される十点平均粗さにより算出した。

(2)ハードコート層の平均厚みの測定

各例の試験体に関し、マイクロスコープを用い、ハードコート層の断面においてその上面(表面)から下面(裏面)までの鉛直方向における厚みのうち当該厚みの大きい順に10点を計測し、それらの平均値を算出した。

(3)制電性の評価

各例の試験体に関し、三菱化学製・商品名ハイレスターIP・HRSプローブを使用し、JIS K 6911に準拠して、20℃、50%RHの雰囲気下にて表面抵抗率の測定を行った。

(4)耐擦傷性の評価

各例の試験体に関し、#0000のスチールウールを用いて荷重250gで樹脂積層体(ハードコート層)の表面を10往復こすり、傷の形成の有無を目視にて確認した。なお、表1において、○は「傷無し」、×は「傷有り」を示す。

【0036】

【表1】

表1に示すように、実施例1〜3では、表面抵抗率が8×1010Ω/□以下に抑えられるとともに、傷の形成も確認されなかった。すなわち、樹脂積層体11の表面における制電性及び耐擦傷性の双方が確保されていることが認められた。これは、実施例1〜3においては、ハードコート層13が、樹脂積層体11の表面にて帯電した静電気を基材12側に流しやすくするとともに十分な耐擦傷性を確保することができるような所定の平均厚みを有していることに起因するものと考えられる。一方、比較例1〜5では、ハードコート層13の平均厚みが上記所定の範囲にない、或いはハードコート層13が設けられていないことに起因して、樹脂積層体11の表面における制電性及び耐擦傷性のうち少なくとも一方が実施例1〜3のいずれかに比べて芳しくないものとなった。

【0037】

次に、本実施例についてさらに詳しく考察する。

実施例1と比較例1,3,4とを比較した場合、実施例1では、ハードコート層13を設けていない比較例1に対し、耐擦傷性の向上が図られているうえ、それと同等の制電性が得られた。比較例3及び4においては、凸部14の十点平均粗さRz(μm)に対してハードコート層13の平均厚みが過剰に大きいことから、十分な耐擦傷性は確保されているが、実施例1に比べて制電性の低下が顕著なものとなった。

【0038】

実施例2は、帯電防止処理を施していない層の両面に帯電防止層を積層してなる基材12を用いたものであり、実施例1とほぼ同等の制電性及び耐擦傷性が得られた。また、実施例3は、実施例2及び3に対し、熱可塑性樹脂の種類、成形方法及び基材12の厚みをそれぞれ変更したものである。この実施例3においても、ハードコート層13を設けていない比較例2に対し、耐擦傷性の向上が図られているうえ、それと同等の制電性が得られた。また、この実施例3に対し、比較例5は、ハードコート層13の平均厚みを極度に薄くしたものである。この比較例5では、実施例3に比べて制電性の低下こそみられなかったが、耐擦傷性の評価に関しては基材12の凸部14に相当する部位が斑点状に削り取られる結果となり、耐擦傷性が不十分なものとなった。

【0039】

以上の結果、本実施形態の樹脂積層体11によれば、ハードコート層13を設けないものに比べ、それと同等の制電性が得られるうえ、耐擦傷性の向上を図ることができることが認められた。

【0040】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態では、基材12を形成する熱可塑性樹脂に帯電防止剤を練り込むことにより帯電防止処理を施したが、当該帯電防止処理はこれに限定されるものではなく、少なくとも基材の片側に帯電防止層を設けるものであってもよい。この場合、基材は、第1層と、当該第1層の少なくとも片面に設けられた帯電防止層と、当該帯電防止層に積層されたハードコート層とより構成される。前記帯電防止層は、例えば、熱可塑性樹脂に帯電防止剤を配合して形成されるものである。なお、第1層を形成する樹脂に帯電防止処理剤を練り込むことにより第1層自体にも帯電防止処理を施すか否かは任意のものとする。

【0041】

・ 本実施形態では、基材12の片面にハードコート層13を設けたが、これを基材12の両面に設ける構成を採用してもよい。この場合、ハードコート層13が積層される、基材12の両面に凹凸形状を設けるのが好ましい。

【0042】

・ 本実施形態の樹脂積層体11の使用形態は、各種表示装置の画面を保護するものに限定されず、例えば、印刷材料、画像材料、磁気記録材料、産業資材、家庭用品等に使用してもよい。

【0043】

さらに、前記実施形態より把握できる技術的思想について以下に記載する。

・ 請求項1〜請求項4のいずれか一項に記載の樹脂積層体において、前記凹凸形状の凸部は、ハードコート層の表面に線状又は点状に露出してなる樹脂積層体。この構成によれば、樹脂積層体の制電性を向上させることが容易となる。

【0044】

・ 請求項1又は請求項2に記載の樹脂積層体において、前記基材は、第1層と、当該第1層の少なくとも片面に設けられた帯電防止層と、当該帯電防止層に積層されたハードコート層とより構成される樹脂積層体。

【図面の簡単な説明】

【0045】

【図1】本実施形態の樹脂積層体を示す側断面図。

【符号の説明】

【0046】

11…樹脂積層体、12…基材、13…ハードコート層、14…凸部。

【技術分野】

【0001】

本発明は、例えば、液晶表示装置、発光ダイオード表示装置等の各種表示装置の画面を保護するために使用される樹脂積層体に関するものである。

【背景技術】

【0002】

従来より、例えば、各種表示装置の画面を保護する樹脂積層体には種々の性能が要求されている。それらの性能の中でも、塵埃等の付着の要因となり得る静電気の帯電を抑制する性能(制電性又は帯電防止性)が特に要求されている。こうした制電性が付与されている樹脂積層体としては、以下に示すものが知られている。例えば、特許文献1においては、樹脂基材の表面に紫外線硬化型樹脂層及び表面処理層が順次形成されてなる樹脂積層体が開示されている。この樹脂積層体における表面処理層は、紫外線硬化型樹脂により形成されており、その紫外線硬化型樹脂には帯電防止剤(金属酸化物微粉末)が混入されている。すなわち、当該表面処理層は、帯電防止層として機能する。

【特許文献1】特開2000−158599号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、こうした樹脂積層体には上記のような制電性に加えて、樹脂積層体の表面における耐擦傷性の向上が要求される。上記特許文献1の樹脂積層体においては、帯電防止剤が混入された紫外線硬化型樹脂により表面処理層を形成することで、制電性に加え、樹脂積層体の表面における耐擦傷性も確保しようとしている。しかしながら、このように紫外線硬化型樹脂に帯電防止剤を混入することで帯電防止処理が施されている樹脂積層体においては、帯電防止剤に起因する影響(例えば、帯電防止剤と紫外線硬化型樹脂との相溶性の悪化による影響)により、紫外線硬化型樹脂本来の機能が低下する可能性があった。従って、上記従来の樹脂積層体では、表面処理層に帯電防止処理が施されることで制電性は確保されるが、紫外線硬化型樹脂本来の作用効果は十分に発揮されず、樹脂積層体の表面における耐擦傷性を確保することが困難であった。

【0004】

これに対し、樹脂基材を形成する熱可塑性樹脂に帯電防止剤を混入することで樹脂基材自体に帯電防止処理を施すとともに、こうした樹脂基材の片面に、紫外線硬化型樹脂のみから形成されたハードコート層が積層されてなる樹脂積層体が知られている。この種の樹脂積層体によれば、紫外線硬化型樹脂に対して帯電防止剤が何ら影響を及ぼすことがないため、紫外線硬化型樹脂本来の作用効果が十分に発揮され、表面における耐擦傷性は確保される。しかしながら、帯電防止処理が施された樹脂基材がハードコート層に被覆されてしまっているため、十分な制電性が得られない可能性が高い。

【0005】

そこで、本発明者らは鋭意研究の結果、帯電防止処理が施された基材の表面にハードコート層が形成されてなる樹脂積層体において、基材の表面形状と、ハードコート層の平均厚みとの相関関係により、上記の課題、すなわち樹脂積層体の表面における耐擦傷性及び制電性の双方の確保が可能となることを見出し、本発明を完成するに至った。その目的とするところは、樹脂積層体の表面における耐擦傷性及び制電性の双方を確保することができる樹脂積層体を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の発明の樹脂積層体は、熱可塑性樹脂より形成され帯電防止処理が施されてなる基材に、硬化性樹脂より形成されたハードコート層が積層されてなる樹脂積層体であって、前記基材のうち、前記ハードコート層が積層される面上には凹凸形状が設けられ、当該凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−5〜+1μmの範囲となるように当該ハードコート層を前記基材に積層させたことを要旨とする。

【0007】

請求項2に記載の発明の樹脂積層体は、請求項1に記載の発明において、前記凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−3〜−2μmの範囲となるように当該ハードコート層を前記基材に積層させたことを要旨とする。

【0008】

請求項3に記載の発明の樹脂積層体は、請求項1又は請求項2に記載の発明において、前記帯電防止処理は、帯電防止剤としての、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを前記熱可塑性樹脂に練り込むものであることを要旨とする。

【0009】

請求項4に記載の発明の樹脂積層体は、請求項1〜請求項3のいずれか一項に記載の樹脂積層体であって、表面抵抗率が8×1010Ω/□以下であることを要旨とする。

【発明の効果】

【0010】

本発明の樹脂積層体によれば、樹脂積層体の表面における耐擦傷性及び制電性の双方を確保することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の樹脂積層体を具体化した一実施形態を図面に基づいて説明する。

図1に示すように、本実施形態の樹脂積層体11は、基材12と、当該基材12の片面に積層されたハードコート層13とより形成されている。この樹脂積層体11は、主に液晶表示装置、発光ダイオード表示装置等の各種表示装置の画面を保護する目的で使用される。

【0012】

基材12は、熱可塑性樹脂より形成されている。この種の熱可塑性樹脂の具体例としては、例えば、ポリメタクリル酸アルキル、ポリアクリル酸アルキル等のアクリル系樹脂、ポリスチレン、スチレン−ブタジエン共重合体、スチレン−アクリロニトリル共重合体等のスチレン系樹脂や、変性シリコーン樹脂(アクリル変性シリコーン樹脂、ポリエステル変性シリコーン樹脂等)の他、ポリカーボネート、ポリエステル系樹脂、塩化ビニル樹脂、ポリアセタール系樹脂、ポリアミド系樹脂、セルロース系樹脂、変性ポリフェニレンエーテル樹脂、生分解性樹脂等が挙げられる。これらの中でも、汎用性が高いという観点から、アクリル系樹脂、スチレン系樹脂又は変性シリコーン樹脂が好ましい。これらの熱可塑性樹脂は単独で使用してもよく、2種以上を混合して使用してもよい。

【0013】

基材12の厚みは特に限定されるものではなく、その形態はフィルム、シート、及びプレートの何れであってもよい。なお、本実施形態において、前記「フィルム」は厚みが0.25mm未満のものを、前記「シート」は厚みが0.25mm以上1mm未満のものを、前記「プレート」は厚みが1mm以上のものをいう。

【0014】

基材12の片面上、より詳しくは、基材12のうち前記ハードコート層13が積層される面上には微細な凹凸形状(粗面形状)が設けられている。こうした凹凸形状を基材12の片面に設ける方法としては、特に限定されるものではなく、例えば以下の方法が挙げられる。すなわち、凹凸形状を有するエンボス型を用いて転写する方法、ポリッシングロール又はキャストロールの表面に凹凸形状を施してこれを転写する方法、表面に凹凸形状を有しているタッチロール(ゴムロール)を用いて転写する方法や、表面に凹凸形状を有しているフィルムを溶融状態の熱可塑性樹脂にラミネートして加圧圧縮し、冷却した後にフィルムを剥離することでフィルムの凹凸形状を転写する方法等が挙げられる。

【0015】

また、これらの方法に加え、基材12を形成する熱可塑性樹脂にフィラーを添加し、当該基材12の片面上に凹凸形状を設けてもよい。この種のフィラーとしては、例えば、PMMA(ポリメチルメタクリレート)、ポリウレタン、ポリスチレン、メラミン樹脂等の各種ポリマーからなる架橋又は未架橋の有機系フィラーや、タルク、ガラス、シリカ、アルミナ、酸化カルシウム、チタニア、酸化ジルコニウム、酸化亜鉛等の無機系フィラーが挙げられる。

【0016】

この基材12の片面に形成された凹凸形状における複数の凸部14の十点平均粗さRzは、基材12の形態(基材12の厚み)により異なるが、例えばプレート状の基材12の場合には、2〜30μm、好ましくは5〜20μmである。なお、本実施形態における凸部14の十点平均粗さRzは、JIS B 0601で定義される。凸部14の十点平均粗さRzが2μm未満の場合には、十分な制電性が得られない可能性が高い。一方、凸部14の十点平均粗さRzが30μmを超える場合には、ハードコート層13と基材12との密着性が低下する可能性が高い。加えて、ハードコート層13をその分厚く形成する必要があり、経済的でない。なお、本実施形態では、基材12の片面において凸部14の占める面積は、特に限定されるものではない。

【0017】

この基材12には帯電防止処理が施されている。帯電防止処理は、基材12を形成する熱可塑性樹脂に帯電防止剤を練り込むことにより行われる。この種の帯電防止剤としては、ポリエーテル/ポリオレフィンブロック共重合体、ポリエーテルエステルアミド等の高分子、酸化錫インジウム、アンチモンドープ酸化錫、アンチモン酸亜鉛、酸化アンチモン等の金属酸化物、ポリアニリン、ポリアセチレン、ポリパラフェニレン、ポリピロ−ル、ポリチオフェン、ポリビニルカルバゾ−ル等の導電性高分子、銀、銅、アルミニウム、ニッケル、鉄、鉛、チタン、モリブデン、タンタル、ニオブ、金、白金等の金属フィラーの他、界面活性剤、カーボンブラック、カーボンナノチューブ等が挙げられる。これらの中でも、基材12の透明性を維持することができるうえ、帯電防止機能が長期に亘って保たれ経済性に優れているという観点から、ポリエーテル/ポリオレフィンブロック共重合体、ポリエーテルエステルアミド等の高分子が好ましい。

【0018】

熱可塑性樹脂100質量部に対する帯電防止剤の配合量は、10〜50質量部、好ましくは15〜40質量部である。帯電防止剤の配合量が10質量部未満の場合には、十分な制電性を付与することが困難となる可能性が高い。一方、帯電防止剤の配合量が50質量部を超える場合には、制電性についてそれ以上の効果はみられず、経済的でない。

【0019】

また、本実施形態では、基材12を形成する熱可塑性樹脂に、本発明の効果を阻害しない範囲で、その他の成分として艶消剤、衝撃改良剤、熱安定剤、可塑剤、滑剤、着色剤等の添加剤を添加してもよい。

【0020】

ハードコート層13は硬化性樹脂より形成されている。このハードコート層13を基材12の片面に積層するに際し、硬化性樹脂を基材上に塗布する方法としては、特に限定されるものではないが、例えば、バーコーター法、ロールコート法、ディップコート法、ナチュラルコート法、リバースコート法、カンマコーター法、スピンコート法、ワイヤーバー法、エクストルージョン法、カーテンコート法、スプレコート法、グラビアコート法等が挙げられる。その他、例えば、離型層にハードコート層が接着されてなる転写シートを用いて、当該ハードコート層を基材の片面に積層する方法を採用してもよい。これらの中でも、均一な厚みを有するハードコート層13が得られやすいという観点から、バーコーター法が好ましい。

【0021】

ハードコート層13を形成する硬化性樹脂としては、特に限定されるものではなく、例えば、無溶剤型の紫外線硬化性樹脂、溶剤型の紫外線硬化性樹脂、電子線硬化性樹脂、熱硬化性樹脂、光硬化性樹脂、二液混合型硬化性樹脂等が挙げられる。本実施形態では、これらの中でも、簡便に効率良くハードコート層13を形成することができるとともに、樹脂積層体11の製造に際しての設備の簡略化等を図ることができるという観点から、無溶剤型の紫外線硬化性樹脂が好ましい。

【0022】

この紫外線硬化性樹脂としては、例えば、分子中に重合性不飽和結合又はエポキシ基を有するプレポリマー、オリゴマー、モノマーを適宜に混合したものを使用することが好ましい。プレポリマー及びオリゴマーの具体例としては、例えば、ウレタンアクリレート、ポリエステルアクリレート、エポキシアクリレート、ポリエーテルアクリレート、ポリオールアクリレート、メラミンアクリレート等のアクリレート類、ポリエステルメタクリレート、ポリエーテルメタクリレート、ポリオールメタクリレート、メラミンメタクリレート等のメタクリレート類、不飽和ジカルボン酸と多価アルコールの縮合物等の不飽和ポリエステル類、カチオン重合型エポキシ化合物が挙げられる。

【0023】

また、モノマーの具体例としては、例えば、スチレン、α−メチルスチレン等のスチレン系モノマー、アクリル酸メチル、アクリル酸−2−エチルヘキシル、アクリル酸メトキシエチル、アクリル酸ブトキシエチル、アクリル酸ブチル、アクリル酸メトキシブチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸メトキシエチル、メタクリル酸エトキシメチル、メタクリル酸フェニル、メタクリル酸ラウリル等のメタクリル酸エステル類、アクリル酸−2−(N,N−ジエチルアミノ)エチル、アクリル酸−2−(N,N−ジメチルアミノ)エチル、アクリル酸−2−(N,N−ジベンジルアミノ)メチル、アクリル酸−2−(N,N−ジエチルアミノ)プロピル等の不飽和置換の置換アミノアルコールエステル類、アクリルアミド、メタクリルアミド等の不飽和カルボン酸アミド、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ネオペンチルグリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリエチレングリコールジアクリレート等の化合物、ジプロピレングリコールジアクリレート、エチレングリコールジアクリレート、プロピレングリコールジメタクリレート、ジエチレングリコールジメタクリレート等の多官能性化合物、及び/又は分子中に2個以上のチオール基を有するポリチオール化合物、例えばトリメチロールプロパントリチオグリコレート、トリメチロールプロパントリチオプロピレート、ペンタエリスリトールテトラチオグリコレート等が挙げられる。これらの紫外線硬化性樹脂は単独で使用してもよく、2種以上を混合して使用してもよい。この紫外線硬化性樹脂には、従来公知の光重合開始剤、光重合促進剤、貯蔵安定剤等が配合される。

【0024】

本実施形態の樹脂積層体11では、ハードコート層13の平均厚みは、凹凸形状の凸部14の十点平均粗さRz(μm)に対し−5〜+1μmの範囲、好ましくは−3〜−2μmの範囲とされる。ハードコート層13の平均厚みがRz−5(μm)未満の場合には、ハードコート層13の機能が十分に発揮されず、樹脂積層体11の表面における耐擦傷性が低下する可能性が高い。一方、ハードコート層13の平均厚みがRz+1(μm)を超える場合には、その厚みに起因して樹脂積層体11の制電性が低下する可能性が高い。加えて、耐擦傷性についてもそれ以上の効果はみられず、経済的でない。

【0025】

なお、本実施形態では、ハードコート層13の平均厚みは、マイクロスコープを用い、ハードコート層13の断面においてその上面(表面)Sから下面(裏面)Bまでの鉛直方向における厚みTのうち当該厚みTの大きい順に10点を計測し、それらの平均値を算出したものである(図1参照)。

【0026】

樹脂積層体11の制電性能は、表面抵抗率で示される。その表面抵抗率は、各種表示装置の画面における静電気の影響を高水準で低減するという観点から、8×1010Ω/□以下であることが好ましい。なお、この表面抵抗率は、JIS K 6911−1995に従って測定される値を示し、この表面抵抗率の単位であるΩ/□の「□」は「cm2」を示している。

【0027】

さて、ハードコート層13を基材12の表面に積層するに際し、紫外線硬化性樹脂を基材12上に塗布した場合、硬化前の同樹脂は所定の粘性を有しているため、基材12の凹部内に流動する。一方、一部の凸部14a(例えば、JIS B 0601で定義される基準線よりも大きな高さを有する凸部14a)の頂部表面に積層されるハードコート層13に関しては、例えばバーコーターの挟圧作用により、凸部14aの頂部の表面形状に沿う極めて薄い膜となる(図1参照)。このため、本実施形態のハードコート層13においては、上記一部の凸部14aに相当する箇所以外は平面形状となる。

【0028】

このとき、上述のように、ハードコート層13の平均厚みが、凹凸形状の凸部14の十点平均粗さRz(μm)に対し−5〜+1μmの範囲であれば、基材12上にハードコート層13が積層された状態において、一部の凸部14aの頂部がハードコート層13の表面から上方に突き出て点状又は線状に露出するようになる。或いは、ハードコート層13が凸部14の表面を僅かに覆う構成とされる。このため、樹脂積層体11の表面(ハードコート層13の表面)に帯電した静電気が種々の凸部14を介して基材12側に流れやすくなる。これにより、樹脂積層体11の表面における静電気の帯電が極力抑制されるようになる。その結果、樹脂積層体11の表面に塵埃等が付着するといった不都合が解消される。

【0029】

また、本実施形態の樹脂積層体11では、硬化性樹脂より形成されたハードコート層13により、樹脂積層体11の表面における耐擦傷性が高められている。その結果、樹脂積層体11の表面における傷の形成が抑制され、各種表示装置の画面が好適に保護される。従って、本実施形態の樹脂積層体11によれば、樹脂積層体11の表面における耐擦傷性及び制電性の双方が確保されるようになる。

【0030】

前記の実施形態によって発揮される効果について、以下に記載する。

(1) 本実施形態の樹脂積層体11においては、凹凸形状の凸部14の十点平均粗さをRz(μm)で表したとき、ハードコート層13の平均厚みは前記Rz(μm)に対し−5〜+1μmの範囲にある。このため、当該樹脂積層体11においては、一部の凸部14aの頂部がハードコート層13の表面から突き出て点状又は線状に露出するようになる。或いは、ハードコート層13が凸部14の表面を僅かに覆う構成とされる。その結果、樹脂積層体11の表面に帯電した静電気が種々の凸部14を介し、帯電防止処理が施された基材12側に流れやすくなる。これにより、樹脂積層体11の表面における制電性を向上させることができる。また、ハードコート層13の平均厚みを上記所定範囲内に設定すれば、その作用効果が十分に発揮され、樹脂積層体11の表面における好適な耐擦傷性が得られるようになる。従って、本実施形態の樹脂積層体11によれば、樹脂積層体11の表面における耐擦傷性及び制電性の双方を確保することができる。

【0031】

(2) 本実施形態では、基材12を形成する熱可塑性樹脂に、帯電防止剤として、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを練り込むことが好ましい。これらの帯電防止剤は高分子であるため、界面活性剤のような低分子とは異なり、樹脂積層体11の表面にブリードするようなことはない。従って、本実施形態の樹脂積層体11によれば、制電性能を長期にわたって発揮させることができる。

【0032】

一方、上記の高分子は柔軟な構造を有するものであるため、当該高分子が練り込まれた熱可塑性樹脂(基材12)の表面は軟らかくなり、硬度が失われるといった懸念があった。しかしながら、本実施形態のように、基材12の表面にハードコート層13を積層することで、そうした懸念を解消することができる。よって、本実施形態では、樹脂積層体11の表面における耐擦傷性を確保しつつ、制電性を向上させることができる。

【0033】

(3) 本実施形態では、ハードコート層13を形成する硬化性樹脂として、無溶剤型の紫外線硬化性樹脂を用いるのが好ましい。この場合、樹脂積層体11の製造に関し、溶剤を乾燥させる乾燥炉や溶剤を回収する設備等が不要となる。このため、製造に際しての設備の簡略化が図られ、その点において製造コストの低減を図ることができる。

【0034】

(4) 樹脂積層体11の表面抵抗率が8×1010Ω/□以下であることが好ましい。このように構成した場合、所望の制電性が得られる。よって、各種表示装置の画面における塵埃の付着を確実に抑制することができる。

【実施例】

【0035】

次に、実施例及び比較例を挙げて前記実施形態をさらに具体的に説明する。

(実施例1〜3、比較例1〜5)

下記の各例で得られた試験体に関し、以下の(1)〜(4)に示す測定及び評価を行った。その結果を表1に示す。

(実施例1)

アクリル系樹脂としてのポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、帯電防止剤としてのポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(実施例2)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))より形成された層(第1層)の両面に、ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部とポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合してなる帯電防止層を共押出しにより積層することで、中間成形体を得た。そして、エンボス加工が施された金属ロールを備える押出成形機を用いて中間成形体の表面に凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(実施例3)

スチレン系樹脂としてのメチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、帯電防止剤としてのポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有するシリコンゴムロールを用いて、当該凹凸形状を中間成形体の表面に転写することにより、厚みが300μmのシート(基材)を得た。次に、このシートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例1)

ここでは、ハードコート層が省略された板状の試験体を製造した。すなわち、ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmの試験体(基材)を得た。

(比較例2)

ここでは、ハードコート層が省略されたシート状の試験体を製造した。すなわち、メチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、ポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有しているシリコンゴムロールを用いて、当該凹凸形状を中間成形体の表面に転写することにより、厚みが300μmの試験体(基材)を得た。

(比較例3)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に対し、ポリッシング装置を用いて平滑処理を行い、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例4)

ポリメタクリル酸メチル(商品名:アクリペットV001:三菱レイヨン(株))80質量部と、ポリエーテル/ポリオレフィンブロック共重合体(商品名:ペレスタット303:三洋化成(株))20質量部とを混合して得られた混合体の表面に、エンボス加工が施された金属ロールを備える押出成形機を用いて凹凸形状を施し、厚みが2mmのプレート(基材)を得た。次に、このプレートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(比較例5)

メチルメタクリレートブタジエンスチレン共重合体(商品名:クリアパクトTI300:大日本インキ化学工業(株))70質量部と、ポリエーテルエステルアミド(商品名:ペレスタット7530:三洋化成(株))30質量部とを混合物し、その混合物をコートハンガー型ダイを用いて押出すことで、シート状の中間成形体を得た。そして、表面に凹凸形状(十点平均粗さ:20μm)を有しているシリコンゴムロールを用いて、当該凹凸形状を中間成形体の片面に転写することにより、厚みが300μmのシート(基材)を得た。次に、このシートの表面に、紫外線硬化性樹脂(商品名:MBJ002:大日精化工業(株))をバーコーターを用いて塗布することでハードコート層を積層し、試験体を得た。

(1)凸部の平均高さの測定

各例の試験体に関し、JIS B 0601で定義される十点平均粗さにより算出した。

(2)ハードコート層の平均厚みの測定

各例の試験体に関し、マイクロスコープを用い、ハードコート層の断面においてその上面(表面)から下面(裏面)までの鉛直方向における厚みのうち当該厚みの大きい順に10点を計測し、それらの平均値を算出した。

(3)制電性の評価

各例の試験体に関し、三菱化学製・商品名ハイレスターIP・HRSプローブを使用し、JIS K 6911に準拠して、20℃、50%RHの雰囲気下にて表面抵抗率の測定を行った。

(4)耐擦傷性の評価

各例の試験体に関し、#0000のスチールウールを用いて荷重250gで樹脂積層体(ハードコート層)の表面を10往復こすり、傷の形成の有無を目視にて確認した。なお、表1において、○は「傷無し」、×は「傷有り」を示す。

【0036】

【表1】

表1に示すように、実施例1〜3では、表面抵抗率が8×1010Ω/□以下に抑えられるとともに、傷の形成も確認されなかった。すなわち、樹脂積層体11の表面における制電性及び耐擦傷性の双方が確保されていることが認められた。これは、実施例1〜3においては、ハードコート層13が、樹脂積層体11の表面にて帯電した静電気を基材12側に流しやすくするとともに十分な耐擦傷性を確保することができるような所定の平均厚みを有していることに起因するものと考えられる。一方、比較例1〜5では、ハードコート層13の平均厚みが上記所定の範囲にない、或いはハードコート層13が設けられていないことに起因して、樹脂積層体11の表面における制電性及び耐擦傷性のうち少なくとも一方が実施例1〜3のいずれかに比べて芳しくないものとなった。

【0037】

次に、本実施例についてさらに詳しく考察する。

実施例1と比較例1,3,4とを比較した場合、実施例1では、ハードコート層13を設けていない比較例1に対し、耐擦傷性の向上が図られているうえ、それと同等の制電性が得られた。比較例3及び4においては、凸部14の十点平均粗さRz(μm)に対してハードコート層13の平均厚みが過剰に大きいことから、十分な耐擦傷性は確保されているが、実施例1に比べて制電性の低下が顕著なものとなった。

【0038】

実施例2は、帯電防止処理を施していない層の両面に帯電防止層を積層してなる基材12を用いたものであり、実施例1とほぼ同等の制電性及び耐擦傷性が得られた。また、実施例3は、実施例2及び3に対し、熱可塑性樹脂の種類、成形方法及び基材12の厚みをそれぞれ変更したものである。この実施例3においても、ハードコート層13を設けていない比較例2に対し、耐擦傷性の向上が図られているうえ、それと同等の制電性が得られた。また、この実施例3に対し、比較例5は、ハードコート層13の平均厚みを極度に薄くしたものである。この比較例5では、実施例3に比べて制電性の低下こそみられなかったが、耐擦傷性の評価に関しては基材12の凸部14に相当する部位が斑点状に削り取られる結果となり、耐擦傷性が不十分なものとなった。

【0039】

以上の結果、本実施形態の樹脂積層体11によれば、ハードコート層13を設けないものに比べ、それと同等の制電性が得られるうえ、耐擦傷性の向上を図ることができることが認められた。

【0040】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態では、基材12を形成する熱可塑性樹脂に帯電防止剤を練り込むことにより帯電防止処理を施したが、当該帯電防止処理はこれに限定されるものではなく、少なくとも基材の片側に帯電防止層を設けるものであってもよい。この場合、基材は、第1層と、当該第1層の少なくとも片面に設けられた帯電防止層と、当該帯電防止層に積層されたハードコート層とより構成される。前記帯電防止層は、例えば、熱可塑性樹脂に帯電防止剤を配合して形成されるものである。なお、第1層を形成する樹脂に帯電防止処理剤を練り込むことにより第1層自体にも帯電防止処理を施すか否かは任意のものとする。

【0041】

・ 本実施形態では、基材12の片面にハードコート層13を設けたが、これを基材12の両面に設ける構成を採用してもよい。この場合、ハードコート層13が積層される、基材12の両面に凹凸形状を設けるのが好ましい。

【0042】

・ 本実施形態の樹脂積層体11の使用形態は、各種表示装置の画面を保護するものに限定されず、例えば、印刷材料、画像材料、磁気記録材料、産業資材、家庭用品等に使用してもよい。

【0043】

さらに、前記実施形態より把握できる技術的思想について以下に記載する。

・ 請求項1〜請求項4のいずれか一項に記載の樹脂積層体において、前記凹凸形状の凸部は、ハードコート層の表面に線状又は点状に露出してなる樹脂積層体。この構成によれば、樹脂積層体の制電性を向上させることが容易となる。

【0044】

・ 請求項1又は請求項2に記載の樹脂積層体において、前記基材は、第1層と、当該第1層の少なくとも片面に設けられた帯電防止層と、当該帯電防止層に積層されたハードコート層とより構成される樹脂積層体。

【図面の簡単な説明】

【0045】

【図1】本実施形態の樹脂積層体を示す側断面図。

【符号の説明】

【0046】

11…樹脂積層体、12…基材、13…ハードコート層、14…凸部。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂より形成され帯電防止処理が施されてなる基材に、硬化性樹脂より形成されたハードコート層が積層されてなる樹脂積層体であって、

前記基材のうち、前記ハードコート層が積層される面上には凹凸形状が設けられ、

当該凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−5〜+1μmの範囲となるように当該ハードコート層を前記基材に積層させたことを特徴とする樹脂積層体。

【請求項2】

前記凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−3〜−2μmの範囲となるように当該ハードコート層を前記基材に積層させたことを特徴とする請求項1に記載の樹脂積層体。

【請求項3】

前記帯電防止処理は、帯電防止剤としての、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを前記熱可塑性樹脂に練り込むものであることを特徴とする請求項1又は請求項2に記載の樹脂積層体。

【請求項4】

請求項1〜請求項3のいずれか一項に記載の樹脂積層体であって、表面抵抗率が8×1010Ω/□以下であることを特徴とする樹脂積層体。

【請求項1】

熱可塑性樹脂より形成され帯電防止処理が施されてなる基材に、硬化性樹脂より形成されたハードコート層が積層されてなる樹脂積層体であって、

前記基材のうち、前記ハードコート層が積層される面上には凹凸形状が設けられ、

当該凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−5〜+1μmの範囲となるように当該ハードコート層を前記基材に積層させたことを特徴とする樹脂積層体。

【請求項2】

前記凹凸形状の凸部の十点平均粗さをRz(μm)で表したとき、前記ハードコート層の平均厚みが前記Rz(μm)に対し−3〜−2μmの範囲となるように当該ハードコート層を前記基材に積層させたことを特徴とする請求項1に記載の樹脂積層体。

【請求項3】

前記帯電防止処理は、帯電防止剤としての、ポリエーテル/ポリオレフィンブロック共重合体又はポリエーテルエステルアミドを前記熱可塑性樹脂に練り込むものであることを特徴とする請求項1又は請求項2に記載の樹脂積層体。

【請求項4】

請求項1〜請求項3のいずれか一項に記載の樹脂積層体であって、表面抵抗率が8×1010Ω/□以下であることを特徴とする樹脂積層体。

【図1】

【公開番号】特開2007−38542(P2007−38542A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−225725(P2005−225725)

【出願日】平成17年8月3日(2005.8.3)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月3日(2005.8.3)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]