樹脂粒子、発泡性樹脂粒子、その製造方法、発泡粒子及び発泡成形体

【課題】発泡、発泡粒子性、成形性及び断熱性に優れた発泡成形体を与え得るポリスチレン系樹脂粒子を提供することを課題とする。

【解決手段】スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子により課題を解決する。

【解決手段】スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子により課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂粒子、発泡性樹脂粒子、その製造方法、発泡粒子及び発泡成形体の製造方法に関する。更に詳しくは、本発明は、発泡性、成形性及び断熱性に優れた発泡成形体を与え得るポリスチレン系の樹脂粒子、この樹脂粒子から得られる発泡性樹脂粒子、その製造方法、発泡粒子及び発泡成形体に関する。

【背景技術】

【0002】

従来、発泡成形体を製造するための原料である発泡性樹脂粒子として、発泡性ポリスチレン粒子が汎用されている。発泡成形体は、例えば次のようにして得られる。即ち、発泡性ポリスチレン粒子のような発泡性樹脂粒子を加熱して予備発泡させて予備発泡粒子を得る。得られた予備発泡粒子を金型のキャビティ内に充填する。次いで、充填された予備発泡粒子を二次発泡させつつ、予備発泡粒子同士の熱融着により一体化させることで発泡成形体を得ることができる。

【0003】

発泡成形体は、空気を内包した独立気泡構造を形成することから、熱伝導率が低い(断熱性が高い)ため、住宅用断熱材、保温容器、冷蔵設備用断熱パネル等の様々な用途に用いられてきた。近年、更なる性能(特に断熱性)向上を目指し、発泡成形体の改良が行われている。

例えば、特表2010−527399号公報(特許文献1)では、スチレン−アクリロニトリルコポリマーのようなアルケニル芳香族樹脂を基材樹脂とし、塩素不含有フッ素化発泡剤を含む発泡成形体が、断熱性の向上に有用であるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2010−527399号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記公報に記載の技術でも、発泡成形体の断熱性は十分ではなく、また成形体密度が高いものであり、更なる断熱性の向上と成形体密度の低い発泡成形体を提供することが望まれていた。

【課題を解決するための手段】

【0006】

本発明の発明者は、発泡成形体の断熱性を向上するために、基材樹脂と発泡剤について見直した。その結果、発泡成形体中にビニル基含有フッ素系揮発性発泡剤を残存させることで断熱性を向上できることを見い出した。しかしながら、単に発泡剤を上記剤に置き換えたのでは、樹脂粒子中へのビニル基含有フッ素系揮発性発泡剤の含浸量が低く、高倍率の発泡が困難であり、また、成形体中への残存量も低いものであった。そこで、基材樹脂にフッ素基含有ポリアクリル系樹脂を使用すれば、発泡剤の含有量の向上と、フッ素基含有ポリアクリル系樹脂自体による断熱性の向上とを同時に期待できることを見い出し、本発明に至った。

【0007】

かくして本発明によれば、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子が提供される。

【0008】

また、本発明によれば、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を含む基材樹脂と、ビニル基含有フッ素系揮発性発泡剤とを含む発泡性樹脂粒子が提供される。

更に、本発明によれば、発泡性樹脂粒子を、発泡させて得られた発泡粒子が提供される。

また、本発明によれば、上記発泡粒子を、発泡成形させて得られた発泡成形体が提供される。

【0009】

更に、本発明によれば、スチレン系樹脂を含む種粒子に、フッ素基含有アクリル単量体を吸収させる工程と、

吸収時又は吸収後に、前記フッ素基含有アクリル単量体を重合させることで樹脂粒子を得る工程と、

重合時又は重合後に、前記樹脂粒子にビニル基含有フッ素系揮発性発泡剤を含浸させる工程を含む発泡性樹脂粒子の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、断熱性に優れた発泡成形体を与えうる、樹脂粒子、発泡性樹脂粒子、発泡粒子及び、発泡性樹脂粒子の製造方法を提供できる。この効果は、ビニル基含有フッ素系揮発性発泡剤の抜けの抑制と、基材樹脂にフッ素基含有ポリアクリル系樹脂を使用することにより奏されると発明者等は考えている。本発明の高い断熱性を有する発泡成形体は、保温材、自動車部材、住宅用建材等の幅広い用途に使用できる。

また、フッ素基含有ポリアクリル系樹脂が、炭素数1〜10のフッ素置換アルキル基を有する場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

【0011】

更に、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で分散してなる場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

更に、スチレン系樹脂が、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂である場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

ビニル基含有フッ素系揮発性発泡剤が、トリフルオロメチル基を有する発泡剤である場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

【図面の簡単な説明】

【0012】

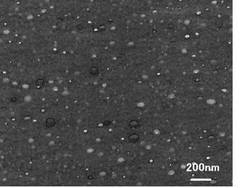

【図1】実施例1の電子顕微鏡写真である。

【図2】実施例3の電子顕微鏡写真である。

【図3】比較例2の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

(樹脂粒子)

本発明の樹脂粒子は、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含んでいる。また、本発明の樹脂粒子は、ビニル基含有フッ素系揮発性発泡剤含浸用に使用される。本発明の樹脂粒子は、フッ素基含有ポリアクリル系樹脂を含んでいるため、ビニル基含有フッ素系揮発性発泡剤と馴染みがよく、この発泡剤の含有量を向上させることが可能な粒子である。

(1)スチレン系樹脂

スチレン系樹脂としては、特に限定されず、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等が挙げられる。

【0014】

また、ポリスチレン系樹脂としては、上記スチレン系単量体と、このスチレン系単量体と共重合可能なビニル単量体との共重合体であってもよい。このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート等の単官能単量体、ジビニルベンゼン、アルキレングリコールジメタクリレート等の二官能性単量体等が挙げられる。

上記スチレン系樹脂の内、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂であることがより好ましい。

【0015】

(2)フッ素基含有ポリアクリル系樹脂

フッ素基含有ポリアクリル樹脂としては、炭素数1〜10のフッ素置換アルキル基を有するポリアクリル系樹脂であることが、スチレン樹脂との馴染み易さの観点から好ましい。

炭素数1〜10のフッ素置換アルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、sec−ブチル、t−ブチル、n−ペンチル、i−ペンチル、n−ヘキシル、i−ヘキシル、n−オクチル、i−オクチル、n−ノニル、i−ノニル、n−デシル、i−デシル等を構成する水素原子を1以上フッ素原子で置換した基が挙げられる。

【0016】

具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピレン(メタ)アクリレート、ブチル(メタ)アクリレート等の単量体中のアルキル基中の水素原子が1以上フッ素原子で置換されたフッ素化単量体の重合体が挙げられる。フッ素原子での置換数は、1以上、アルキル基中の水素原子の数以下である。

特に好ましいフッ素基含有ポリアクリル系樹脂は、トリフルオロメチル(メタ)アクリレートである。

【0017】

(3)スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との含有割合

樹脂粒子は、スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との樹脂混合物を基材樹脂として含む。

樹脂混合物中、スチレン系樹脂とフッ素基含有ポリアクリル系樹脂の含有割合は、70〜90質量%と30〜10質量%である。スチレン系樹脂の含有割合が70質量%未満の場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。90質量%より多い場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。好ましいスチレン系樹脂とフッ素基含有ポリアクリル系樹脂の含有割合は、85〜75質量%と15〜25質量%である。

【0018】

(4)フッ素基含有ポリアクリル系樹脂とスチレン系樹脂の樹脂粒子中の分散形態

フッ素基含有ポリアクリル系樹脂は、スチレン系樹脂中に粒状で分散した形態をとりえる。フッ素基含有ポリアクリル系樹脂が粒状で分散することで、ビニル基含有フッ素系揮発性発泡剤の保持性をより向上できる。なお、フッ素基含有ポリアクリル系樹脂が粒状で分散していることは、透過型電子顕微鏡(TEM)で観察することにより確認できる。

分散形態は、例えば粒状物の平均個数及び平均粒子径により規定できる。それぞれの規定方法は実施例に記載するが、以下ではその方法を概説する。

【0019】

(i)平均個数

まず、樹脂粒子の表層より50μm内側部分の断面をTEMにより1万倍で撮影する。得られたTEM写真中において、フッ素基含有ポリアクリル系樹脂は、粒状で存在することを目視できる。TEM写真中の粒状領域の個数を数える。この操作を5個の樹脂粒子で行うことで得た個数の平均値が平均個数である。平均個数は、100〜600個の範囲であることが好ましい。平均個数が100個未満の場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。600個より多い場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。より好ましい平均個数は、200〜500個の範囲である。

【0020】

(ii)平均粒子径

上記平均個数の場合と同様にして得たTME写真中の粒状物の粒子径を測定し平均値を取る。この操作を5個の樹脂粒子で行うことで5個の平均値を得る。5個の平均値の合計値を5で割った値が平均粒子径である。平均粒子径は、10〜100nmの範囲であることが好ましい。平均粒子径が10nm未満の場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。100nmより大きい場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。より好ましい平均粒子径は、30〜80nmの範囲である。

【0021】

(5)他の樹脂

基材樹脂には、必要に応じて、他の樹脂が含まれていてもよい。

他の樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリカーボネート樹脂、ポリエステル樹脂等が挙げられる。

スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との樹脂混合物は、基材樹脂中に80質量%以上含まれていることが好ましく、90質量%以上含まれていることがより好ましく、基材樹脂全てが樹脂混合物であることが更に好ましい。

【0022】

(6)添加剤

樹脂粒子には、物性を損なわない範囲内において、難燃剤、難燃助剤、可塑剤、滑剤、結合防止剤、融着促進剤、帯電防止剤、展着剤、気泡調整剤、架橋剤、充填剤、着色剤等の添加剤が含まれていてもよい。

難燃剤としては、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、トリスジブロモプロピルホスフェート、テトラブロモビスフェノールA、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2,3−ジブロモプロピルエーテル)等の難燃剤が挙げられる。

難燃助剤としては、2,3−ジメチル−2,3−ジフェニルブタン、3,4−ジメチル−3,4−ジフェニルヘキサン、ジクミルパーオキサイド、クメンヒドロパーオキサイドの有機過酸化物が挙げられる。

【0023】

可塑剤としては、フタル酸エステル、グリセリンジアセトモノラウレート、グリセリントリステアレート、ジアセチル化グリセリンモノステアレート等のグリセリン脂肪酸エステル、ジイソブチルアジペートのようなアジピン酸エステル等が挙げられる。

滑剤としては、パラフィンワックス、ステアリン酸亜鉛等が挙げられる。

結合防止剤としては、例えば、炭酸カルシウム、シリカ、ステアリン酸亜鉛、水酸化アルミニウム、エチレンビスステアリン酸アミド、第三リン酸カルシウム、ジメチルシリコン等が挙げられる。

融着促進剤としては、例えばステアリン酸、ステアリン酸トリグリセリド、ヒドロキシステアリン酸トリグリセリド、ステアリン酸ソルビタンエステル、ポリエチレンワックス等が挙げられる。

【0024】

帯電防止剤としては、例えばポリオキシエチレンアルキルフェノールエーテル、ステアリン酸モノグリセリド等が挙げられる。

展着剤としては、ポリブテン、ポリエチレングリコール、シリコンオイル等が挙げられる。

気泡調整剤としては、メタクリル酸エステル系共重合ポリマー、エチレンビスステアリン酸アミド、ポリエチレンワックス、エチレン−酢酸ビニル共重合体等が挙げられる。

【0025】

(7)樹脂粒子の形状

樹脂粒子の形状は特に限定されない。例えば、球状、円柱状等が挙げられる。この内、球状であるのが好ましい。樹脂粒子の平均粒子径は、用途に応じて適宜選択でき、例えば、0.2〜5mmの平均粒子径のものを使用できる。また、成形型内への充填性等を考慮すると、平均粒子径は、0.3〜2mmがより好ましく、0.3〜1.4mmが更に好ましい。

【0026】

(8)樹脂粒子の製造方法

樹脂粒子の製造方法は特に限定されない。例えば、スチレン系樹脂及びフッ素基含有ポリアクリル系樹脂と、任意に他の樹脂及び添加剤とを、押出機で溶融混練し、ストランド状に押し出し、ストランドをカットすることにより得ることができる。更に、スチレン系樹脂からなる種粒子に、フッ素基含有ポリアクリル系単量体を吸収させ、重合させることで、樹脂粒子を得ることができる。

上記方法の内、より均一にスチレン系樹脂とフッ素基含有ポリアクリル系樹脂とを混合可能である観点から、後者の方法が好ましい。以下では後者の方法を詳説する。

【0027】

(i)種粒子

種粒子は、公知の方法で製造されたものを用いることができ、例えば、(1)スチレン系樹脂を押出機で溶融混練し、ストランド状に押し出し、ストランドをカットすることにより種粒子を得る押出方法、(2)水性媒体、スチレン系単量体及び重合開始剤をオートクレーブ内に供給し、オートクレーブ内において加熱、攪拌しながらスチレン系単量体を懸濁重合させて種粒子を製造する懸濁重合法、(3)水性媒体及びポリスチレン系樹脂粒子をオートクレーブ内に供給し、ポリスチレン系樹脂粒子を水性媒体中に分散させた後、オートクレーブ内を加熱、攪拌しながらスチレン系単量体を連続的にあるいは断続的に供給して、ポリスチレン系樹脂粒子にスチレン系単量体を吸収させつつ重合開始剤の存在下にて重合させて種粒子を製造するシード重合法等が挙げられる。

また、種粒子は一部、又は全部に樹脂回収品を用いることができる。回収品を使用する場合は、押出方法による種粒子の製造が向いている。

【0028】

種粒子の平均粒子径は、樹脂粒子の平均粒子径に応じて適宜調整できる。例えば平均粒子径が1mmの樹脂粒子を得ようとする場合には、平均粒子径が0.7〜0.9mm程度の種粒子を用いることが好ましい。更に、種粒子の重量平均分子量は特に限定されないが10万〜70万が好ましく、更に好ましくは15万〜50万である。

【0029】

(ii)含浸工程

種粒子を水性媒体中に分散させてなる分散液中に、種粒子70〜90質量部に対し、フッ素基含有ポリアクリル系単量体を10〜30質量部供給することで、単量体を種粒子に吸収させる。フッ素基含有ポリアクリル系単量体量は、樹脂粒子のフッ素基含有ポリアクリル系樹脂量にほぼ対応している。

水性媒体としては、水、水と水溶性溶媒(例えば、アルコール)との混合媒体が挙げられる。

【0030】

フッ素基含有ポリアクリル系単量体には、重合開始剤を含ませてもよい。重合開始剤としては、従来からフッ素基含有ポリアクリル系単量体の重合に用いられているものであれば、特に限定されない。例えば、ベンゾイルパーオキサイド、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシ−2−エチルヘキサノエート、ラウリルパーオキサイド、t−ブチルパーオキサイド、t−ブチルパーオキシピバレート、t−ブチルパーオキシイソプロピルカーボネート、t−ブチルパーオキシアセテート、2,2−t−ブチルパーオキシブタン、t−ブチルパーオキシ−3,3,5−トリメチルヘキサノエート、ジ−t−ブチルパーオキシヘキサハイドロテレフタレート等の有機過酸化物、アゾビスイソブチロニトリル、アゾビスジメチルバレロニトリル等のアゾ化合物等が挙げられる。得られるフッ素基含有ポリアクリル系樹脂のZ平均分子量Mzや質量平均分子量Mwを調整して残存単量体を低減させるために、10時間の半減期を得るための分解温度が80〜120℃にある異なった二種以上の重合開始剤を併用することが好ましい。なお、重合開始剤は単独で用いられても二種以上が併用されてもよい。

【0031】

水性媒体中には、フッ素基含有ポリアクリル系単量体の小滴及び種粒子の分散を安定させるために懸濁安定剤が含まれていてもよい。懸濁安定剤としては、従来からフッ素基含有ポリアクリル系単量体の懸濁重合に用いられているものであれば、特に限定されない。例えば、ポリビニルアルコール、メチルセルロース、ポリアクリルアミド、ポリビニルピロリドン等の水溶性高分子、第三リン酸カルシウム、ピロリン酸マグネシウム、酸化マグネシウム等の難溶性無機化合物等が挙げられる。そして、前記懸濁安定剤として難溶性無機化合物を用いる場合には、アニオン界面活性剤を併用するのが好ましく、このようなアニオン界面活性剤としては、例えば、脂肪酸石鹸、N−アシルアミノ酸又はその塩、アルキルエーテルカルボン酸塩等のカルボン酸塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、ジアルキルスルホコハク酸エステル塩、アルキルスルホ酢酸塩、α−オレフィンスルフォン酸塩等のスルフォン酸塩;高級アルコール硫酸エステル塩、第二級高級アルコール硫酸エステル塩、アルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩等の硫酸エステル塩;アルキルエーテルリン酸エステル塩、アルキルリン酸エステル塩等のリン酸エステル塩等が挙げられる。

【0032】

(iii)重合工程

重合工程は、使用する単量体種、重合開始剤種、重合雰囲気種等により異なるが、通常、60〜120℃の加熱を、2〜12時間維持することにより行われる。重合工程は、単量体を含浸させつつ行ってもよい。

重合工程は、使用する単量体全量を1段階で重合させてもよく、2段階以上に分けて重合させてもよい。2段階以上に分けて重合させる場合、通常、含浸工程も2段階に分けて行われる。2段階以上に分けた重合工程の重合温度及び時間は、同一であっても、異なっていてもよい。

【0033】

(発泡性樹脂粒子)

発泡性樹脂粒子は、上記基材樹脂とビニル基含有フッ素系揮発性発泡剤とを含む。

(1)ビニル基含有フッ素系揮発性発泡剤

ビニル基含有フッ素系揮発性発泡剤としては、トリフルオロメチル基を有するものが好ましい。その中でも1,3,3,3−テトラフルオロプロペンが特に好ましい。この1,3,3,3−テトラフルオロプロペンは、シス体でも、トランス体でも、両者の混合物でもよい。特に、トランス体が好ましい。

ビニル基含有フッ素系揮発性発泡剤と他の発泡剤とを併用してもよい。他の発泡剤としては、従来からポリスチレン系樹脂の発泡に用いられている発泡剤が挙げられる。例えば、プロパン、イソブタン、n−ブタン、イソペンタン、ネオペンタン等の炭素数5以下の脂肪族炭化水素等の揮発性発泡剤(物理型発泡剤)が挙げられる。

【0034】

更に、発泡剤の含有量は、5〜20質量%の範囲であることが好ましい。5質量%より少ないと、発泡性樹脂粒子から所望の密度の発泡成形体を得られないことがある。加えて、型内発泡成形時の二次発泡力を高める効果が小さくなるために、発泡成形体の外観が良好とならないことがある。20質量%より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、7〜16質量%である。

【0035】

(2)発泡性樹脂粒子の製造方法

発泡性樹脂粒子は、上記基材樹脂にビニル基含有フッ素系揮発性発泡剤を含浸させることにより得ることができる。含浸は、重合と同時に湿式で行ってもよく、重合後に湿式又は乾式で行ってもよい。湿式で行う場合は、上記重合工程で例示した、懸濁安定剤及び界面活性剤の存在下で行ってもよい。

発泡剤の含浸温度は、60〜120℃が好ましい。60℃より低いと、樹脂粒子に発泡剤を含浸させるのに要する時間が長くなって生産効率が低下することがある。また、120℃より高いと、樹脂粒子同士が融着して結合粒が発生することがある。より好ましい含浸温度は、70〜110℃である。

発泡助剤を、発泡剤と併用してもよい。発泡助剤としては、アジピン酸イソブチル、トルエン、シクロヘキサン、エチルベンゼン等が挙げられる。

【0036】

(発泡粒子)

発泡粒子は、水蒸気等を用いて所望の嵩密度に発泡させることで得られる。発泡粒子は、クッションの充填材等の用途ではそのまま使用でき、更に型内発泡させるための発泡成形体の原料として使用できる。発泡成形体の原料の場合、発泡粒子は予備発泡粒子と、発泡粒子を得るための発泡は予備発泡と、通常称される。

発泡粒子の嵩密度は、0.01〜0.03g/cm3の範囲であることが好ましい。予備発泡粒子の嵩密度が0.01g/cm3より小さい場合、次に得られる発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、嵩密度が0.03g/cm3より大きい場合、発泡成形体の軽量性が低下することがある。

なお、発泡前に、発泡性樹脂粒子の表面に、ステアリン酸亜鉛のような粉末状金属石鹸類を塗布しておくことが好ましい。塗布しておくことで、発泡性樹脂粒子の発泡工程において発泡粒子同士の結合を減少できる。

【0037】

(発泡成形体)

発泡粒子を多数の小孔を有する閉鎖金型内に充填し、再び加圧水蒸気等で加熱発泡させ、発泡粒子間の空隙を埋めると共に、発泡粒子を相互に融着させることにより一体化させることで、発泡成形体が製造できる。その際、発泡成形体の密度は、例えば、金型内への発泡粒子の充填量を調製する等して調製できる。

発泡粒子は、発泡成形体の成形前に、例えば常圧で、熟成させてもよい。発泡粒子の熟成温度は、20〜60℃が好ましい。熟成温度が低いと、発泡粒子の熟成時間が長くなることがある。一方、高いと、発泡粒子中の発泡剤が散逸して成形性が低下することがある。

【0038】

発泡成形体中のビニル基含有フッ素系揮発性発泡剤の含有量は、4〜20質量%の範囲であることが好ましい。4質量%より少ないと、発泡成形体の断熱性が良好とならないことがある。20質量%より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、7〜16質量%である。なお、発泡成形体中のビニル基含有フッ素系揮発性発泡剤の含有量は、発泡性樹脂粒子のそれより60%程度以下の減少に抑えられている。

【実施例】

【0039】

以下、実施例によって本発明の具体例を示すが、以下の実施例は本発明の例示にすぎず、本発明は以下の実施例のみに限定されない。なお、以下において、特記しない限り、「部」及び「%」は質量基準である。

<発泡剤の含有量>

発泡剤の含有量は、Perkin−Elmer社製ガスクロマトグラフClarus500及び、HSオートサンプラーTurboMatrixHS40を用いて行う。20ml専用バイアル中に発泡性樹脂粒子、予備発泡粒子及び発泡成形体を20mgまでの量で入れ、精秤後に密閉する。バイアルをサンプラーにセットし、160℃で20分間加熱する。加熱により発生した炭化水素量をクロマトグラフにて測定する。以下に測定条件を列記する。

カラム:DB−1(1.0μm×0.25mmφ×60m)

検出器:FID

測定条件:カラム温度(50℃(6min)→40℃/min→270℃(1min))

注入口温度(200℃),検出器温度(250℃),レンジ=20,Att=1

ベント−追加ガス=30−5mL/min(He),ガス圧力=18(10)→0.5→24psi,定量法(MHE法)

サンプラー条件:加熱温度−時間(160℃−20min),加圧ガス圧−時間(25psi−1min)

ニードル温度(160℃),トランスファーライン温度(180℃),試料導入時間(0.08min)

【0040】

<嵩密度>

予備発泡粒子の嵩倍数は、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定する。具体的は、まず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させる。メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定する。Wg及びVcm3を下記式に代入することで、予備発泡粒子の嵩密度を算出する。

予備発泡粒子の嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0041】

<発泡成形体の密度>

発泡成形体(成形後、40℃で20時間以上乾燥させたもの)から切り出した試験片(例75×300×35mm)の質量(a)と体積(b)をそれぞれ有効数字3桁以上になるように測定し、式(a)/(b)により発泡成形体の密度(kg/m3)を求める。

【0042】

<樹脂粒子中、粒状のフッ素基含有ポリアクリル系樹脂の平均個数、粒状のフッ素基含有ポリアクリル系樹脂の平均粒子径>

樹脂粒子を断面積ができるだけ大きくなるように切断する。表層より50μm内側部分の断面部分を、透過型電子顕微鏡(TEM)を用いて10000倍で撮影する。得られた写真中のスチレン系樹脂部分とフッ素基含有ポリアクリル系樹脂部分を区別するために画像処理ソフト(ナノシテム社製Nano Hunter NS2K−Pro/Lt)を用いて2値化する。2値化した図中に存在するフッ素基含有ポリアクリル系樹脂からなる粒の個数を計測する。同様の測定を5個の樹脂粒子で行い、得られた面積の平均値を平均面積とする。

上記2値化した図中に存在するフッ素基含有ポリアクリル系樹脂からなる粒の粒子径を、上記画像処理ソフトを用いた2点間距離の計測により測定する。粒子径のそれぞれについて10箇所ずつ測定し、平均値を平均粒子径とする。

【0043】

<熱融着性>

成形後、300mm×400mm×30mmの板状発泡成形体を24時間乾燥させた後、長さ方向の中央部で半分に破断する。その破断面における発泡粒子について、100〜150個の任意の範囲について粒子内で破断している粒子の数(a)と粒子どうしの界面で破断している粒子の数(b)とを数える。数(a)及び(b)を下記式に代入して得られた値を融着率(%)とする。

融着率(%)=式[(a)/((a)十(b))]×100

評価基準は、融着率70%以上を良好(○)とし、70%未満を不良(×)とする。

【0044】

<熱伝導率>

熱伝導率の測定はJIS A1412−2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)に準拠して測定する。具体的には英弘精機(株)製AUTO−Λ HC−074/200に200×200×30mmにカットした試料をセットし、測定温度23℃、温度差30℃にて1温度測定を行う。

【0045】

(実施例1)

(種粒子の製造)

内容量100リットルの攪拌機付き重合容器に、水40000g、懸濁安定剤として第三リン酸カルシウム100g及びアニオン界面活性剤としてドデシルベンゼンスルフォン酸カルシウム2.0gを供給し攪拌しながらスチレン40000g並びに重合開始剤としてベンゾイルパーオキサイド96.0g及びt−ブチルパーオキシベンゾエート28.0gを添加した上で90℃に昇温して重合した。そして、この温度で6時間保持し、更に、125℃に昇温してから2時間後に冷却してポリスチレン(PS)樹脂粒子(a)を得た。

ポリスチレン樹脂粒子(a)を篩分けし、種粒子として粒子径0.71〜1.0mmで平均粒子径0.85mmのポリスチレン樹脂粒子(b)を得た。

次に、内容量5リットルの攪拌機付き重合容器内に、水2500g、ポリスチレン樹脂粒子(b)1600g、懸濁安定剤としてポリビニルアルコール10gを供給して攪拌しながら70℃に昇温した。

【0046】

(単量体含浸及び重合工程)

次に、重合開始剤としてベンゾイルパーオキサイドを単量体100gに対して1.44g及びt−ブチルパーオキシベンゾエート0.2gをトリフルオロエチルメタクリレート400gに溶解させて溶液を得た。得られた溶液を上記5リットルの重合容器に供給してから、70℃で60分保持した。

次いで、60分経過後に反応液を90℃まで20分で昇温し、90℃にて2時間30分の間保持した上で、120℃に昇温して2時間経過後に冷却し、樹脂粒子を得た。得られた樹脂粒子の透過型電子顕微鏡写真を図1に示す。図1から、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で存在することがわかる。

【0047】

(発泡剤含浸工程)

続いて、別の内容量5リットルの攪拌機付き重合容器に、水2200g、上記樹脂粒子2000g、懸濁安定剤として酸化マグネシウム10.0g及びドデシルベンゼンスルフォン酸ナトリウム1.2gを供給して攪拌した。

次に、発泡助剤としてアジピン酸ジイソブチル24.0gを重合容器内に入れて密閉した。次に、発泡剤としてトランス−1,3,3,3−テトラフルオロプロペン480g及びブタン90gを樹脂粒子が入った重合容器内に圧入した後、110℃に昇温した。110℃で6時間保持した。次いで、30℃以下まで冷却し、重合容器内から発泡性樹脂粒子を取り出し、乾燥させた。

【0048】

(予備発泡)

続いて、発泡性樹脂粒子を、予備発泡装置にて嵩密度0.020g/cm3に予備発泡させることで予備発泡粒子を得た。得られた予備発泡粒子を20℃で24時間熟成させた。

(発泡成形)

そして、内寸300mm×400mm×30mmの直方体形状のキャビティを有する成形型を備えた発泡ビーズ自動成形機(積水工機製作所社製 商品名「エース3型」)のキャビティ内に上記予備発泡粒子を充填した。次いで、ゲージ圧0.07Mpaの水蒸気で15秒間加熱成形することで密度0.020g/cm3の発泡成形体を得た。次に、成形型のキャビティ内の発泡成形体を5秒間水冷した後、減圧下にて放冷(冷却工程)することで発泡成形体を取り出した。

得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

【0049】

(実施例2)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1500gと500gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

(実施例3)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1800gと200gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。得られた樹脂粒子の透過型電子顕微鏡写真を図2に示す。図2から、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で存在することがわかる。

【0050】

(実施例4)

ポリスチレン樹脂粒子(b)をスチレンとアクリロニトリルとの共重合樹脂(AS)粒子に代えたこと以外は、実施例3と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

なお、スチレンとアクリロニトリルとの共重合樹脂粒子は、旭化成ケミカル製のAS727を使用した。

【0051】

(比較例1)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1900gと100gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は熱融着性には優れているが、熱伝導率は高い数値であった。

(比較例2)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1300gと700gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は発泡性が低く、密度0.05g/cm3の成形品しか得られず、熱融着性も低いものであったため、熱伝導率は測定していない。

得られた樹脂粒子の透過型電子顕微鏡写真を図3に示す。図3から、フッ素基含有ポリアクリル系樹脂が数多く分散していることがわかる。

実施例1〜4及び比較例1〜2の結果を表1にまとめて示す。

【0052】

【表1】

【技術分野】

【0001】

本発明は、樹脂粒子、発泡性樹脂粒子、その製造方法、発泡粒子及び発泡成形体の製造方法に関する。更に詳しくは、本発明は、発泡性、成形性及び断熱性に優れた発泡成形体を与え得るポリスチレン系の樹脂粒子、この樹脂粒子から得られる発泡性樹脂粒子、その製造方法、発泡粒子及び発泡成形体に関する。

【背景技術】

【0002】

従来、発泡成形体を製造するための原料である発泡性樹脂粒子として、発泡性ポリスチレン粒子が汎用されている。発泡成形体は、例えば次のようにして得られる。即ち、発泡性ポリスチレン粒子のような発泡性樹脂粒子を加熱して予備発泡させて予備発泡粒子を得る。得られた予備発泡粒子を金型のキャビティ内に充填する。次いで、充填された予備発泡粒子を二次発泡させつつ、予備発泡粒子同士の熱融着により一体化させることで発泡成形体を得ることができる。

【0003】

発泡成形体は、空気を内包した独立気泡構造を形成することから、熱伝導率が低い(断熱性が高い)ため、住宅用断熱材、保温容器、冷蔵設備用断熱パネル等の様々な用途に用いられてきた。近年、更なる性能(特に断熱性)向上を目指し、発泡成形体の改良が行われている。

例えば、特表2010−527399号公報(特許文献1)では、スチレン−アクリロニトリルコポリマーのようなアルケニル芳香族樹脂を基材樹脂とし、塩素不含有フッ素化発泡剤を含む発泡成形体が、断熱性の向上に有用であるとされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2010−527399号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記公報に記載の技術でも、発泡成形体の断熱性は十分ではなく、また成形体密度が高いものであり、更なる断熱性の向上と成形体密度の低い発泡成形体を提供することが望まれていた。

【課題を解決するための手段】

【0006】

本発明の発明者は、発泡成形体の断熱性を向上するために、基材樹脂と発泡剤について見直した。その結果、発泡成形体中にビニル基含有フッ素系揮発性発泡剤を残存させることで断熱性を向上できることを見い出した。しかしながら、単に発泡剤を上記剤に置き換えたのでは、樹脂粒子中へのビニル基含有フッ素系揮発性発泡剤の含浸量が低く、高倍率の発泡が困難であり、また、成形体中への残存量も低いものであった。そこで、基材樹脂にフッ素基含有ポリアクリル系樹脂を使用すれば、発泡剤の含有量の向上と、フッ素基含有ポリアクリル系樹脂自体による断熱性の向上とを同時に期待できることを見い出し、本発明に至った。

【0007】

かくして本発明によれば、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子が提供される。

【0008】

また、本発明によれば、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を含む基材樹脂と、ビニル基含有フッ素系揮発性発泡剤とを含む発泡性樹脂粒子が提供される。

更に、本発明によれば、発泡性樹脂粒子を、発泡させて得られた発泡粒子が提供される。

また、本発明によれば、上記発泡粒子を、発泡成形させて得られた発泡成形体が提供される。

【0009】

更に、本発明によれば、スチレン系樹脂を含む種粒子に、フッ素基含有アクリル単量体を吸収させる工程と、

吸収時又は吸収後に、前記フッ素基含有アクリル単量体を重合させることで樹脂粒子を得る工程と、

重合時又は重合後に、前記樹脂粒子にビニル基含有フッ素系揮発性発泡剤を含浸させる工程を含む発泡性樹脂粒子の製造方法が提供される。

【発明の効果】

【0010】

本発明によれば、断熱性に優れた発泡成形体を与えうる、樹脂粒子、発泡性樹脂粒子、発泡粒子及び、発泡性樹脂粒子の製造方法を提供できる。この効果は、ビニル基含有フッ素系揮発性発泡剤の抜けの抑制と、基材樹脂にフッ素基含有ポリアクリル系樹脂を使用することにより奏されると発明者等は考えている。本発明の高い断熱性を有する発泡成形体は、保温材、自動車部材、住宅用建材等の幅広い用途に使用できる。

また、フッ素基含有ポリアクリル系樹脂が、炭素数1〜10のフッ素置換アルキル基を有する場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

【0011】

更に、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で分散してなる場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

更に、スチレン系樹脂が、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂である場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

ビニル基含有フッ素系揮発性発泡剤が、トリフルオロメチル基を有する発泡剤である場合、より断熱性に優れた発泡成形体を与えうる樹脂粒子を提供できる。

【図面の簡単な説明】

【0012】

【図1】実施例1の電子顕微鏡写真である。

【図2】実施例3の電子顕微鏡写真である。

【図3】比較例2の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

(樹脂粒子)

本発明の樹脂粒子は、スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含んでいる。また、本発明の樹脂粒子は、ビニル基含有フッ素系揮発性発泡剤含浸用に使用される。本発明の樹脂粒子は、フッ素基含有ポリアクリル系樹脂を含んでいるため、ビニル基含有フッ素系揮発性発泡剤と馴染みがよく、この発泡剤の含有量を向上させることが可能な粒子である。

(1)スチレン系樹脂

スチレン系樹脂としては、特に限定されず、例えば、スチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン等のスチレン系単量体の単独重合体又はこれらの共重合体等が挙げられる。

【0014】

また、ポリスチレン系樹脂としては、上記スチレン系単量体と、このスチレン系単量体と共重合可能なビニル単量体との共重合体であってもよい。このようなビニル単量体としては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、セチル(メタ)アクリレート等のアルキル(メタ)アクリレート、(メタ)アクリロニトリル、ジメチルマレエート、ジメチルフマレート、ジエチルフマレート、エチルフマレート等の単官能単量体、ジビニルベンゼン、アルキレングリコールジメタクリレート等の二官能性単量体等が挙げられる。

上記スチレン系樹脂の内、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂であることがより好ましい。

【0015】

(2)フッ素基含有ポリアクリル系樹脂

フッ素基含有ポリアクリル樹脂としては、炭素数1〜10のフッ素置換アルキル基を有するポリアクリル系樹脂であることが、スチレン樹脂との馴染み易さの観点から好ましい。

炭素数1〜10のフッ素置換アルキル基としては、メチル、エチル、n−プロピル、i−プロピル、n−ブチル、i−ブチル、sec−ブチル、t−ブチル、n−ペンチル、i−ペンチル、n−ヘキシル、i−ヘキシル、n−オクチル、i−オクチル、n−ノニル、i−ノニル、n−デシル、i−デシル等を構成する水素原子を1以上フッ素原子で置換した基が挙げられる。

【0016】

具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピレン(メタ)アクリレート、ブチル(メタ)アクリレート等の単量体中のアルキル基中の水素原子が1以上フッ素原子で置換されたフッ素化単量体の重合体が挙げられる。フッ素原子での置換数は、1以上、アルキル基中の水素原子の数以下である。

特に好ましいフッ素基含有ポリアクリル系樹脂は、トリフルオロメチル(メタ)アクリレートである。

【0017】

(3)スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との含有割合

樹脂粒子は、スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との樹脂混合物を基材樹脂として含む。

樹脂混合物中、スチレン系樹脂とフッ素基含有ポリアクリル系樹脂の含有割合は、70〜90質量%と30〜10質量%である。スチレン系樹脂の含有割合が70質量%未満の場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。90質量%より多い場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。好ましいスチレン系樹脂とフッ素基含有ポリアクリル系樹脂の含有割合は、85〜75質量%と15〜25質量%である。

【0018】

(4)フッ素基含有ポリアクリル系樹脂とスチレン系樹脂の樹脂粒子中の分散形態

フッ素基含有ポリアクリル系樹脂は、スチレン系樹脂中に粒状で分散した形態をとりえる。フッ素基含有ポリアクリル系樹脂が粒状で分散することで、ビニル基含有フッ素系揮発性発泡剤の保持性をより向上できる。なお、フッ素基含有ポリアクリル系樹脂が粒状で分散していることは、透過型電子顕微鏡(TEM)で観察することにより確認できる。

分散形態は、例えば粒状物の平均個数及び平均粒子径により規定できる。それぞれの規定方法は実施例に記載するが、以下ではその方法を概説する。

【0019】

(i)平均個数

まず、樹脂粒子の表層より50μm内側部分の断面をTEMにより1万倍で撮影する。得られたTEM写真中において、フッ素基含有ポリアクリル系樹脂は、粒状で存在することを目視できる。TEM写真中の粒状領域の個数を数える。この操作を5個の樹脂粒子で行うことで得た個数の平均値が平均個数である。平均個数は、100〜600個の範囲であることが好ましい。平均個数が100個未満の場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。600個より多い場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。より好ましい平均個数は、200〜500個の範囲である。

【0020】

(ii)平均粒子径

上記平均個数の場合と同様にして得たTME写真中の粒状物の粒子径を測定し平均値を取る。この操作を5個の樹脂粒子で行うことで5個の平均値を得る。5個の平均値の合計値を5で割った値が平均粒子径である。平均粒子径は、10〜100nmの範囲であることが好ましい。平均粒子径が10nm未満の場合、フッ素基含有ポリアクリル系樹脂の断熱性への寄与が少なくなり、かつビニル基含有フッ素系揮発性発泡剤の残存量が少なくなることから、十分な断熱性を有する発泡成形体が得られないことがある。100nmより大きい場合、高倍の発泡成形体が得難くなることから、十分な断熱性を有する発泡成形体が得られないことがある。より好ましい平均粒子径は、30〜80nmの範囲である。

【0021】

(5)他の樹脂

基材樹脂には、必要に応じて、他の樹脂が含まれていてもよい。

他の樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリカーボネート樹脂、ポリエステル樹脂等が挙げられる。

スチレン系樹脂とフッ素基含有ポリアクリル系樹脂との樹脂混合物は、基材樹脂中に80質量%以上含まれていることが好ましく、90質量%以上含まれていることがより好ましく、基材樹脂全てが樹脂混合物であることが更に好ましい。

【0022】

(6)添加剤

樹脂粒子には、物性を損なわない範囲内において、難燃剤、難燃助剤、可塑剤、滑剤、結合防止剤、融着促進剤、帯電防止剤、展着剤、気泡調整剤、架橋剤、充填剤、着色剤等の添加剤が含まれていてもよい。

難燃剤としては、テトラブロモシクロオクタン、ヘキサブロモシクロドデカン、トリスジブロモプロピルホスフェート、テトラブロモビスフェノールA、テトラブロモビスフェノールA−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノールA−ビス(2,3−ジブロモプロピルエーテル)等の難燃剤が挙げられる。

難燃助剤としては、2,3−ジメチル−2,3−ジフェニルブタン、3,4−ジメチル−3,4−ジフェニルヘキサン、ジクミルパーオキサイド、クメンヒドロパーオキサイドの有機過酸化物が挙げられる。

【0023】

可塑剤としては、フタル酸エステル、グリセリンジアセトモノラウレート、グリセリントリステアレート、ジアセチル化グリセリンモノステアレート等のグリセリン脂肪酸エステル、ジイソブチルアジペートのようなアジピン酸エステル等が挙げられる。

滑剤としては、パラフィンワックス、ステアリン酸亜鉛等が挙げられる。

結合防止剤としては、例えば、炭酸カルシウム、シリカ、ステアリン酸亜鉛、水酸化アルミニウム、エチレンビスステアリン酸アミド、第三リン酸カルシウム、ジメチルシリコン等が挙げられる。

融着促進剤としては、例えばステアリン酸、ステアリン酸トリグリセリド、ヒドロキシステアリン酸トリグリセリド、ステアリン酸ソルビタンエステル、ポリエチレンワックス等が挙げられる。

【0024】

帯電防止剤としては、例えばポリオキシエチレンアルキルフェノールエーテル、ステアリン酸モノグリセリド等が挙げられる。

展着剤としては、ポリブテン、ポリエチレングリコール、シリコンオイル等が挙げられる。

気泡調整剤としては、メタクリル酸エステル系共重合ポリマー、エチレンビスステアリン酸アミド、ポリエチレンワックス、エチレン−酢酸ビニル共重合体等が挙げられる。

【0025】

(7)樹脂粒子の形状

樹脂粒子の形状は特に限定されない。例えば、球状、円柱状等が挙げられる。この内、球状であるのが好ましい。樹脂粒子の平均粒子径は、用途に応じて適宜選択でき、例えば、0.2〜5mmの平均粒子径のものを使用できる。また、成形型内への充填性等を考慮すると、平均粒子径は、0.3〜2mmがより好ましく、0.3〜1.4mmが更に好ましい。

【0026】

(8)樹脂粒子の製造方法

樹脂粒子の製造方法は特に限定されない。例えば、スチレン系樹脂及びフッ素基含有ポリアクリル系樹脂と、任意に他の樹脂及び添加剤とを、押出機で溶融混練し、ストランド状に押し出し、ストランドをカットすることにより得ることができる。更に、スチレン系樹脂からなる種粒子に、フッ素基含有ポリアクリル系単量体を吸収させ、重合させることで、樹脂粒子を得ることができる。

上記方法の内、より均一にスチレン系樹脂とフッ素基含有ポリアクリル系樹脂とを混合可能である観点から、後者の方法が好ましい。以下では後者の方法を詳説する。

【0027】

(i)種粒子

種粒子は、公知の方法で製造されたものを用いることができ、例えば、(1)スチレン系樹脂を押出機で溶融混練し、ストランド状に押し出し、ストランドをカットすることにより種粒子を得る押出方法、(2)水性媒体、スチレン系単量体及び重合開始剤をオートクレーブ内に供給し、オートクレーブ内において加熱、攪拌しながらスチレン系単量体を懸濁重合させて種粒子を製造する懸濁重合法、(3)水性媒体及びポリスチレン系樹脂粒子をオートクレーブ内に供給し、ポリスチレン系樹脂粒子を水性媒体中に分散させた後、オートクレーブ内を加熱、攪拌しながらスチレン系単量体を連続的にあるいは断続的に供給して、ポリスチレン系樹脂粒子にスチレン系単量体を吸収させつつ重合開始剤の存在下にて重合させて種粒子を製造するシード重合法等が挙げられる。

また、種粒子は一部、又は全部に樹脂回収品を用いることができる。回収品を使用する場合は、押出方法による種粒子の製造が向いている。

【0028】

種粒子の平均粒子径は、樹脂粒子の平均粒子径に応じて適宜調整できる。例えば平均粒子径が1mmの樹脂粒子を得ようとする場合には、平均粒子径が0.7〜0.9mm程度の種粒子を用いることが好ましい。更に、種粒子の重量平均分子量は特に限定されないが10万〜70万が好ましく、更に好ましくは15万〜50万である。

【0029】

(ii)含浸工程

種粒子を水性媒体中に分散させてなる分散液中に、種粒子70〜90質量部に対し、フッ素基含有ポリアクリル系単量体を10〜30質量部供給することで、単量体を種粒子に吸収させる。フッ素基含有ポリアクリル系単量体量は、樹脂粒子のフッ素基含有ポリアクリル系樹脂量にほぼ対応している。

水性媒体としては、水、水と水溶性溶媒(例えば、アルコール)との混合媒体が挙げられる。

【0030】

フッ素基含有ポリアクリル系単量体には、重合開始剤を含ませてもよい。重合開始剤としては、従来からフッ素基含有ポリアクリル系単量体の重合に用いられているものであれば、特に限定されない。例えば、ベンゾイルパーオキサイド、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシ−2−エチルヘキサノエート、ラウリルパーオキサイド、t−ブチルパーオキサイド、t−ブチルパーオキシピバレート、t−ブチルパーオキシイソプロピルカーボネート、t−ブチルパーオキシアセテート、2,2−t−ブチルパーオキシブタン、t−ブチルパーオキシ−3,3,5−トリメチルヘキサノエート、ジ−t−ブチルパーオキシヘキサハイドロテレフタレート等の有機過酸化物、アゾビスイソブチロニトリル、アゾビスジメチルバレロニトリル等のアゾ化合物等が挙げられる。得られるフッ素基含有ポリアクリル系樹脂のZ平均分子量Mzや質量平均分子量Mwを調整して残存単量体を低減させるために、10時間の半減期を得るための分解温度が80〜120℃にある異なった二種以上の重合開始剤を併用することが好ましい。なお、重合開始剤は単独で用いられても二種以上が併用されてもよい。

【0031】

水性媒体中には、フッ素基含有ポリアクリル系単量体の小滴及び種粒子の分散を安定させるために懸濁安定剤が含まれていてもよい。懸濁安定剤としては、従来からフッ素基含有ポリアクリル系単量体の懸濁重合に用いられているものであれば、特に限定されない。例えば、ポリビニルアルコール、メチルセルロース、ポリアクリルアミド、ポリビニルピロリドン等の水溶性高分子、第三リン酸カルシウム、ピロリン酸マグネシウム、酸化マグネシウム等の難溶性無機化合物等が挙げられる。そして、前記懸濁安定剤として難溶性無機化合物を用いる場合には、アニオン界面活性剤を併用するのが好ましく、このようなアニオン界面活性剤としては、例えば、脂肪酸石鹸、N−アシルアミノ酸又はその塩、アルキルエーテルカルボン酸塩等のカルボン酸塩、アルキルベンゼンスルフォン酸塩、アルキルナフタレンスルフォン酸塩、ジアルキルスルホコハク酸エステル塩、アルキルスルホ酢酸塩、α−オレフィンスルフォン酸塩等のスルフォン酸塩;高級アルコール硫酸エステル塩、第二級高級アルコール硫酸エステル塩、アルキルエーテル硫酸塩、ポリオキシエチレンアルキルフェニルエーテル硫酸塩等の硫酸エステル塩;アルキルエーテルリン酸エステル塩、アルキルリン酸エステル塩等のリン酸エステル塩等が挙げられる。

【0032】

(iii)重合工程

重合工程は、使用する単量体種、重合開始剤種、重合雰囲気種等により異なるが、通常、60〜120℃の加熱を、2〜12時間維持することにより行われる。重合工程は、単量体を含浸させつつ行ってもよい。

重合工程は、使用する単量体全量を1段階で重合させてもよく、2段階以上に分けて重合させてもよい。2段階以上に分けて重合させる場合、通常、含浸工程も2段階に分けて行われる。2段階以上に分けた重合工程の重合温度及び時間は、同一であっても、異なっていてもよい。

【0033】

(発泡性樹脂粒子)

発泡性樹脂粒子は、上記基材樹脂とビニル基含有フッ素系揮発性発泡剤とを含む。

(1)ビニル基含有フッ素系揮発性発泡剤

ビニル基含有フッ素系揮発性発泡剤としては、トリフルオロメチル基を有するものが好ましい。その中でも1,3,3,3−テトラフルオロプロペンが特に好ましい。この1,3,3,3−テトラフルオロプロペンは、シス体でも、トランス体でも、両者の混合物でもよい。特に、トランス体が好ましい。

ビニル基含有フッ素系揮発性発泡剤と他の発泡剤とを併用してもよい。他の発泡剤としては、従来からポリスチレン系樹脂の発泡に用いられている発泡剤が挙げられる。例えば、プロパン、イソブタン、n−ブタン、イソペンタン、ネオペンタン等の炭素数5以下の脂肪族炭化水素等の揮発性発泡剤(物理型発泡剤)が挙げられる。

【0034】

更に、発泡剤の含有量は、5〜20質量%の範囲であることが好ましい。5質量%より少ないと、発泡性樹脂粒子から所望の密度の発泡成形体を得られないことがある。加えて、型内発泡成形時の二次発泡力を高める効果が小さくなるために、発泡成形体の外観が良好とならないことがある。20質量%より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、7〜16質量%である。

【0035】

(2)発泡性樹脂粒子の製造方法

発泡性樹脂粒子は、上記基材樹脂にビニル基含有フッ素系揮発性発泡剤を含浸させることにより得ることができる。含浸は、重合と同時に湿式で行ってもよく、重合後に湿式又は乾式で行ってもよい。湿式で行う場合は、上記重合工程で例示した、懸濁安定剤及び界面活性剤の存在下で行ってもよい。

発泡剤の含浸温度は、60〜120℃が好ましい。60℃より低いと、樹脂粒子に発泡剤を含浸させるのに要する時間が長くなって生産効率が低下することがある。また、120℃より高いと、樹脂粒子同士が融着して結合粒が発生することがある。より好ましい含浸温度は、70〜110℃である。

発泡助剤を、発泡剤と併用してもよい。発泡助剤としては、アジピン酸イソブチル、トルエン、シクロヘキサン、エチルベンゼン等が挙げられる。

【0036】

(発泡粒子)

発泡粒子は、水蒸気等を用いて所望の嵩密度に発泡させることで得られる。発泡粒子は、クッションの充填材等の用途ではそのまま使用でき、更に型内発泡させるための発泡成形体の原料として使用できる。発泡成形体の原料の場合、発泡粒子は予備発泡粒子と、発泡粒子を得るための発泡は予備発泡と、通常称される。

発泡粒子の嵩密度は、0.01〜0.03g/cm3の範囲であることが好ましい。予備発泡粒子の嵩密度が0.01g/cm3より小さい場合、次に得られる発泡成形体に収縮が発生して外観性が低下することがある。加えて発泡成形体の断熱性能及び機械的強度が低下することがある。一方、嵩密度が0.03g/cm3より大きい場合、発泡成形体の軽量性が低下することがある。

なお、発泡前に、発泡性樹脂粒子の表面に、ステアリン酸亜鉛のような粉末状金属石鹸類を塗布しておくことが好ましい。塗布しておくことで、発泡性樹脂粒子の発泡工程において発泡粒子同士の結合を減少できる。

【0037】

(発泡成形体)

発泡粒子を多数の小孔を有する閉鎖金型内に充填し、再び加圧水蒸気等で加熱発泡させ、発泡粒子間の空隙を埋めると共に、発泡粒子を相互に融着させることにより一体化させることで、発泡成形体が製造できる。その際、発泡成形体の密度は、例えば、金型内への発泡粒子の充填量を調製する等して調製できる。

発泡粒子は、発泡成形体の成形前に、例えば常圧で、熟成させてもよい。発泡粒子の熟成温度は、20〜60℃が好ましい。熟成温度が低いと、発泡粒子の熟成時間が長くなることがある。一方、高いと、発泡粒子中の発泡剤が散逸して成形性が低下することがある。

【0038】

発泡成形体中のビニル基含有フッ素系揮発性発泡剤の含有量は、4〜20質量%の範囲であることが好ましい。4質量%より少ないと、発泡成形体の断熱性が良好とならないことがある。20質量%より多いと、発泡成形体の製造工程における冷却工程に要する時間が長くなって生産性が低下することがある。より好ましい発泡剤の含有量は、7〜16質量%である。なお、発泡成形体中のビニル基含有フッ素系揮発性発泡剤の含有量は、発泡性樹脂粒子のそれより60%程度以下の減少に抑えられている。

【実施例】

【0039】

以下、実施例によって本発明の具体例を示すが、以下の実施例は本発明の例示にすぎず、本発明は以下の実施例のみに限定されない。なお、以下において、特記しない限り、「部」及び「%」は質量基準である。

<発泡剤の含有量>

発泡剤の含有量は、Perkin−Elmer社製ガスクロマトグラフClarus500及び、HSオートサンプラーTurboMatrixHS40を用いて行う。20ml専用バイアル中に発泡性樹脂粒子、予備発泡粒子及び発泡成形体を20mgまでの量で入れ、精秤後に密閉する。バイアルをサンプラーにセットし、160℃で20分間加熱する。加熱により発生した炭化水素量をクロマトグラフにて測定する。以下に測定条件を列記する。

カラム:DB−1(1.0μm×0.25mmφ×60m)

検出器:FID

測定条件:カラム温度(50℃(6min)→40℃/min→270℃(1min))

注入口温度(200℃),検出器温度(250℃),レンジ=20,Att=1

ベント−追加ガス=30−5mL/min(He),ガス圧力=18(10)→0.5→24psi,定量法(MHE法)

サンプラー条件:加熱温度−時間(160℃−20min),加圧ガス圧−時間(25psi−1min)

ニードル温度(160℃),トランスファーライン温度(180℃),試料導入時間(0.08min)

【0040】

<嵩密度>

予備発泡粒子の嵩倍数は、JIS K6911:1995年「熱硬化性プラスチック一般試験方法」に準拠して測定する。具体的は、まず、予備発泡粒子を測定試料としてWg採取し、この測定試料をメスシリンダー内に自然落下させる。メスシリンダー内に落下させた測定試料の体積Vcm3をJIS K6911に準拠した見掛け密度測定器を用いて測定する。Wg及びVcm3を下記式に代入することで、予備発泡粒子の嵩密度を算出する。

予備発泡粒子の嵩密度(g/cm3)=測定試料の質量(W)/測定試料の体積(V)

【0041】

<発泡成形体の密度>

発泡成形体(成形後、40℃で20時間以上乾燥させたもの)から切り出した試験片(例75×300×35mm)の質量(a)と体積(b)をそれぞれ有効数字3桁以上になるように測定し、式(a)/(b)により発泡成形体の密度(kg/m3)を求める。

【0042】

<樹脂粒子中、粒状のフッ素基含有ポリアクリル系樹脂の平均個数、粒状のフッ素基含有ポリアクリル系樹脂の平均粒子径>

樹脂粒子を断面積ができるだけ大きくなるように切断する。表層より50μm内側部分の断面部分を、透過型電子顕微鏡(TEM)を用いて10000倍で撮影する。得られた写真中のスチレン系樹脂部分とフッ素基含有ポリアクリル系樹脂部分を区別するために画像処理ソフト(ナノシテム社製Nano Hunter NS2K−Pro/Lt)を用いて2値化する。2値化した図中に存在するフッ素基含有ポリアクリル系樹脂からなる粒の個数を計測する。同様の測定を5個の樹脂粒子で行い、得られた面積の平均値を平均面積とする。

上記2値化した図中に存在するフッ素基含有ポリアクリル系樹脂からなる粒の粒子径を、上記画像処理ソフトを用いた2点間距離の計測により測定する。粒子径のそれぞれについて10箇所ずつ測定し、平均値を平均粒子径とする。

【0043】

<熱融着性>

成形後、300mm×400mm×30mmの板状発泡成形体を24時間乾燥させた後、長さ方向の中央部で半分に破断する。その破断面における発泡粒子について、100〜150個の任意の範囲について粒子内で破断している粒子の数(a)と粒子どうしの界面で破断している粒子の数(b)とを数える。数(a)及び(b)を下記式に代入して得られた値を融着率(%)とする。

融着率(%)=式[(a)/((a)十(b))]×100

評価基準は、融着率70%以上を良好(○)とし、70%未満を不良(×)とする。

【0044】

<熱伝導率>

熱伝導率の測定はJIS A1412−2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)に準拠して測定する。具体的には英弘精機(株)製AUTO−Λ HC−074/200に200×200×30mmにカットした試料をセットし、測定温度23℃、温度差30℃にて1温度測定を行う。

【0045】

(実施例1)

(種粒子の製造)

内容量100リットルの攪拌機付き重合容器に、水40000g、懸濁安定剤として第三リン酸カルシウム100g及びアニオン界面活性剤としてドデシルベンゼンスルフォン酸カルシウム2.0gを供給し攪拌しながらスチレン40000g並びに重合開始剤としてベンゾイルパーオキサイド96.0g及びt−ブチルパーオキシベンゾエート28.0gを添加した上で90℃に昇温して重合した。そして、この温度で6時間保持し、更に、125℃に昇温してから2時間後に冷却してポリスチレン(PS)樹脂粒子(a)を得た。

ポリスチレン樹脂粒子(a)を篩分けし、種粒子として粒子径0.71〜1.0mmで平均粒子径0.85mmのポリスチレン樹脂粒子(b)を得た。

次に、内容量5リットルの攪拌機付き重合容器内に、水2500g、ポリスチレン樹脂粒子(b)1600g、懸濁安定剤としてポリビニルアルコール10gを供給して攪拌しながら70℃に昇温した。

【0046】

(単量体含浸及び重合工程)

次に、重合開始剤としてベンゾイルパーオキサイドを単量体100gに対して1.44g及びt−ブチルパーオキシベンゾエート0.2gをトリフルオロエチルメタクリレート400gに溶解させて溶液を得た。得られた溶液を上記5リットルの重合容器に供給してから、70℃で60分保持した。

次いで、60分経過後に反応液を90℃まで20分で昇温し、90℃にて2時間30分の間保持した上で、120℃に昇温して2時間経過後に冷却し、樹脂粒子を得た。得られた樹脂粒子の透過型電子顕微鏡写真を図1に示す。図1から、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で存在することがわかる。

【0047】

(発泡剤含浸工程)

続いて、別の内容量5リットルの攪拌機付き重合容器に、水2200g、上記樹脂粒子2000g、懸濁安定剤として酸化マグネシウム10.0g及びドデシルベンゼンスルフォン酸ナトリウム1.2gを供給して攪拌した。

次に、発泡助剤としてアジピン酸ジイソブチル24.0gを重合容器内に入れて密閉した。次に、発泡剤としてトランス−1,3,3,3−テトラフルオロプロペン480g及びブタン90gを樹脂粒子が入った重合容器内に圧入した後、110℃に昇温した。110℃で6時間保持した。次いで、30℃以下まで冷却し、重合容器内から発泡性樹脂粒子を取り出し、乾燥させた。

【0048】

(予備発泡)

続いて、発泡性樹脂粒子を、予備発泡装置にて嵩密度0.020g/cm3に予備発泡させることで予備発泡粒子を得た。得られた予備発泡粒子を20℃で24時間熟成させた。

(発泡成形)

そして、内寸300mm×400mm×30mmの直方体形状のキャビティを有する成形型を備えた発泡ビーズ自動成形機(積水工機製作所社製 商品名「エース3型」)のキャビティ内に上記予備発泡粒子を充填した。次いで、ゲージ圧0.07Mpaの水蒸気で15秒間加熱成形することで密度0.020g/cm3の発泡成形体を得た。次に、成形型のキャビティ内の発泡成形体を5秒間水冷した後、減圧下にて放冷(冷却工程)することで発泡成形体を取り出した。

得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

【0049】

(実施例2)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1500gと500gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

(実施例3)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1800gと200gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。得られた樹脂粒子の透過型電子顕微鏡写真を図2に示す。図2から、フッ素基含有ポリアクリル系樹脂が、スチレン系樹脂中に粒状で存在することがわかる。

【0050】

(実施例4)

ポリスチレン樹脂粒子(b)をスチレンとアクリロニトリルとの共重合樹脂(AS)粒子に代えたこと以外は、実施例3と同様にして発泡成形体を得た。得られた発泡成形体は収縮もなく、熱融着性の良好なものであった。

なお、スチレンとアクリロニトリルとの共重合樹脂粒子は、旭化成ケミカル製のAS727を使用した。

【0051】

(比較例1)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1900gと100gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は熱融着性には優れているが、熱伝導率は高い数値であった。

(比較例2)

ポリスチレン樹脂粒子(b)とトリフルオロエチルメタクリレートの使用量を1300gと700gにしたこと以外は、実施例1と同様にして発泡成形体を得た。得られた発泡成形体は発泡性が低く、密度0.05g/cm3の成形品しか得られず、熱融着性も低いものであったため、熱伝導率は測定していない。

得られた樹脂粒子の透過型電子顕微鏡写真を図3に示す。図3から、フッ素基含有ポリアクリル系樹脂が数多く分散していることがわかる。

実施例1〜4及び比較例1〜2の結果を表1にまとめて示す。

【0052】

【表1】

【特許請求の範囲】

【請求項1】

スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子。

【請求項2】

前記フッ素基含有ポリアクリル系樹脂が、炭素数1〜10のフッ素置換アルキル基を有するポリアクリル系樹脂である請求項1に記載の樹脂粒子。

【請求項3】

前記フッ素基含有ポリアクリル系樹脂が、前記スチレン系樹脂中に粒状で分散してなる請求項1又は2に記載の樹脂粒子。

【請求項4】

前記スチレン系樹脂が、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂である請求項1〜3のいずれか1つに記載の樹脂粒子。

【請求項5】

前記ビニル基含有フッ素系揮発性発泡剤が、トリフルオロメチル基を有する発泡剤である請求項1〜4のいずれか1つに記載の樹脂粒子。

【請求項6】

スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を含む基材樹脂と、ビニル基含有フッ素系揮発性発泡剤とを含む発泡性樹脂粒子。

【請求項7】

請求項6に記載の発泡性樹脂粒子を、発泡させて得られた発泡粒子。

【請求項8】

請求項7に記載の発泡粒子を、発泡成形させて得られた発泡成形体。

【請求項9】

スチレン系樹脂を含む種粒子に、フッ素基含有アクリル単量体を吸収させる工程と、

吸収時又は吸収後に、前記フッ素基含有アクリル単量体を重合させることで樹脂粒子を得る工程と、

重合時又は重合後に、前記樹脂粒子にビニル基含有フッ素系揮発性発泡剤を含浸させる工程を含む発泡性樹脂粒子の製造方法。

【請求項1】

スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を基材樹脂として含む、ビニル基含有フッ素系揮発性発泡剤含浸用の樹脂粒子。

【請求項2】

前記フッ素基含有ポリアクリル系樹脂が、炭素数1〜10のフッ素置換アルキル基を有するポリアクリル系樹脂である請求項1に記載の樹脂粒子。

【請求項3】

前記フッ素基含有ポリアクリル系樹脂が、前記スチレン系樹脂中に粒状で分散してなる請求項1又は2に記載の樹脂粒子。

【請求項4】

前記スチレン系樹脂が、スチレン樹脂又は、スチレンとアクリロニトリルとの共重合樹脂である請求項1〜3のいずれか1つに記載の樹脂粒子。

【請求項5】

前記ビニル基含有フッ素系揮発性発泡剤が、トリフルオロメチル基を有する発泡剤である請求項1〜4のいずれか1つに記載の樹脂粒子。

【請求項6】

スチレン系樹脂70〜90質量%とフッ素基含有ポリアクリル系樹脂30〜10質量%の樹脂混合物を含む基材樹脂と、ビニル基含有フッ素系揮発性発泡剤とを含む発泡性樹脂粒子。

【請求項7】

請求項6に記載の発泡性樹脂粒子を、発泡させて得られた発泡粒子。

【請求項8】

請求項7に記載の発泡粒子を、発泡成形させて得られた発泡成形体。

【請求項9】

スチレン系樹脂を含む種粒子に、フッ素基含有アクリル単量体を吸収させる工程と、

吸収時又は吸収後に、前記フッ素基含有アクリル単量体を重合させることで樹脂粒子を得る工程と、

重合時又は重合後に、前記樹脂粒子にビニル基含有フッ素系揮発性発泡剤を含浸させる工程を含む発泡性樹脂粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−188543(P2012−188543A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−53042(P2011−53042)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]