樹脂粒子の濾過分離方法

【課題】 本発明は、スラリー中から樹脂粒子を効率的に分離することができる樹脂粒子の濾過分離方法を提供する。

【解決手段】 本発明の樹脂粒子の濾過分離方法は、孔径の最大細孔径D1と平均流量細孔径D2とが、3≦D1/D2≦5を満たすフィルターを用いてスラリー中から樹脂粒子を濾過分離しているので、樹脂粒子による目詰まりを殆ど発生させることなくスラリー中から樹脂粒子を濾過分離させることができ、同一のフィルターを用いて大量のスラリーを処理することができるので、フィルターの交換回数を少なくすることができると共に、フィルターの目詰まりによる樹脂粒子の損失を抑制して、樹脂粒子の製造効率を向上させることができる。

【解決手段】 本発明の樹脂粒子の濾過分離方法は、孔径の最大細孔径D1と平均流量細孔径D2とが、3≦D1/D2≦5を満たすフィルターを用いてスラリー中から樹脂粒子を濾過分離しているので、樹脂粒子による目詰まりを殆ど発生させることなくスラリー中から樹脂粒子を濾過分離させることができ、同一のフィルターを用いて大量のスラリーを処理することができるので、フィルターの交換回数を少なくすることができると共に、フィルターの目詰まりによる樹脂粒子の損失を抑制して、樹脂粒子の製造効率を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂粒子が分散されてなるスラリーから樹脂粒子を効率良く分離することができる樹脂粒子の濾過分離方法に関する。

【背景技術】

【0002】

従来から、樹脂粒子は、LCDスペーサー・銀塩フィルム用表面改質剤、磁気テープ用フィルム用改質剤、感熱紙走行安定剤などの電子工業分野、レオロジーコントロール剤、艶消し剤などの塗料、インク、接着剤などの化学分野、抗原抗体反応検査用粒子などの医療分野、滑り剤、体質顔料などの化粧品分野、不飽和ポリエステルなどの樹脂の低収縮化剤、紙、歯科材料、アンチブロッキング剤、光拡散剤、マット化剤、樹脂改質剤などの一般工業分野などの様々な分野において用いられている。

【0003】

上記樹脂粒子は、一般的に、単量体を水又は有機溶媒中にて重合開始剤、界面活性剤、分散安定剤の存在下で重合させて製造されている。そして、重合反応後にスラリーから樹脂粒子を分離するために、遠心分離型濾過装置、加圧型濾過装置、デカンテーション型固液分離装置などが一般的に用いられている。

【0004】

特許文献1には、水系媒体中または有機溶媒中で形成したトナー粒子を含有するトナー粒子分散液を、フィルターを用いて固液分離する工程を有するトナー製造方法において、該フィルターによりトナー粒子によって形成された固液分離面で固液分離を行う工程と、該フィルターを再生する工程とを有することを特徴とするトナー製造方法が開示されており、目詰まりしたフィルターを再生する方法として、高圧ジェット流による再生方法、ブラシによる再生方法、洗浄剤による再生方法などが提案されている。

【0005】

しかしながら、目詰まりしたフィルターを再生するには、フィルターに付着した樹脂粒子を除去することになるため、樹脂粒子の濾過分離を連続的に行うと、フィルターの再生時に除去される樹脂粒子の累積量が多くなり、樹脂粒子の製造効率が低下するといった問題点を有する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−258609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、スラリー中から樹脂粒子を効率的に分離することができる樹脂粒子の濾過分離方法を提供する。

【課題を解決するための手段】

【0008】

本発明の樹脂粒子の濾過分離方法は、樹脂粒子が水性媒体中に分散してなるスラリーから上記樹脂粒子をフィルターを用いて濾過するスラリーの濾過方法であって、上記フィルターの孔径の最大細孔径D1と、上記フィルターの平均流量細孔径D2とが、3≦D1/D2≦5を満たすことを特徴とする。

【0009】

上記樹脂粒子の濾過分離方法において、フィルターの通気度が10〜100cm3/cm2/分であることを特徴とする。

【0010】

上記樹脂粒子の濾過分離方法において、フィルターがマルチフィラメント糸から構成されていることを特徴とする。

【0011】

上記樹脂粒子の濾過分離方法において、フィルターが、綾織によって作製された織布であることを特徴とする。

【発明の効果】

【0012】

本発明の樹脂粒子の濾過分離方法は、孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が3〜5であるフィルターを用いてスラリー中から樹脂粒子を濾過分離しているので、樹脂粒子による目詰まりを殆ど発生させることなくスラリー中から樹脂粒子を濾過分離させることができる。

【0013】

従って、本発明の樹脂粒子の濾過分離方法によれば、同一のフィルターを用いて大量のスラリーを処理することができ、フィルターの交換回数を少なくすることができると共に、フィルターの目詰まりによる樹脂粒子の損失を抑制して、樹脂粒子の製造効率を向上させることができる。

【図面の簡単な説明】

【0014】

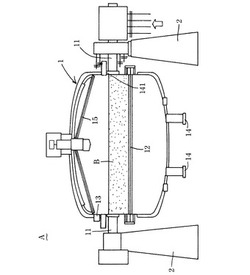

【図1】本発明の樹脂粒子の濾過分離方法に用いられる加圧型濾過装置の一例を示した縦断面図である。

【図2】本発明の樹脂粒子の濾過分離方法に用いられる遠心分離型濾過装置の一例を示した縦断面図である。

【発明を実施するための形態】

【0015】

本発明の樹脂粒子の濾過分離方法を図面を参照しながら説明する。本発明の樹脂粒子の濾過分離方法を加圧型濾過装置を用いて行う場合を一例として説明する。

【0016】

図1に示したように、加圧型濾過装置は、内部が中空に形成された容器本体1を備えており、容器本体1は、支持軸11、11を介して左右支持脚2、2によって回転自在に支持されている。

【0017】

上記容器本体1内の上下方向の中央部にはフィルター12が張設されており、フィルター12によって容器本体1内が上下に区画されている。更に、容器本体1には、フィルター2によって区画された容器本体1の上側空間部に圧縮空気を圧入するための圧縮空気供給口13が設けられている。又、容器本体1の下端には、スラリーを濾過して生じる廃液を容器本体1外に排出するための排出口14、14が開閉自在に設けられている。更に、容器本体1内の上半部には攪拌羽根15が配設されている。

【0018】

上記フィルター12は、織布、不織布、編布の何れであってもよいが、織布から構成されていることが好ましく、綾織によって作製された織布がより好ましい。そして、フィルター12を構成している原糸としてはモノフィラメント糸、マルチフィラメント糸、スパン糸の何れであってもよい。

【0019】

マルチフィラメント糸は、一般的に2〜10dtexのフィラメントを数本から数十本、撚り合わせて一本の糸とされたものである。マルチフィラメント糸から構成されたフィルター12は、マルチフィラメント糸を構成しているフィラメント間の微細な隙間からスラリー中の水性媒体を通過させつつ、樹脂粒子をフィルターによって確実に受止させることができ、更に、スラリーを濾過して得られた濾過ケーキをフィルター12上から容易に剥離することができるので好ましい。

【0020】

フィルター12の孔径の最大細孔径D1は、フィルター12の低密度部分の繊維ムラの指標ある。フィルター12の孔径の最大細孔径D1は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することがあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、40〜100μmが好ましい。なお、フィルター12の孔径の最大細孔径D1は、ASTM F316−86に準拠して測定された値である。

【0021】

フィルター12の平均流量細孔径D2は、フィルター12の平均的な繊維密度の指標である。フィルター12の平均流量細孔径D2は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、10〜25μmが好ましい。なお、フィルター12の平均流量細孔径D2は、ASTM F316−86に準拠して測定された値である。

【0022】

そして、フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)は3〜5に限定され、3.5〜4.5が好ましい。フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)は、広義において、孔径分布を意味している。フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が小さいと、フィルターの孔径が全体的に小さくなり、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下するからである。一方、フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が大きいと、フィルター中に大きな径を有する孔が多くなり、樹脂粒子の濾過性は向上するが、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下するからである。

【0023】

又、フィルター12の通気度は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、10〜100cm3/cm2/分が好ましい。なお、フィルター12の通気度は、JIS L1096に規定されているフラジール法に準拠して測定されたものをいう。

【0024】

次に、図1に示した加圧型濾過装置を用いてスラリーから樹脂粒子を濾過分離する要領について説明する。先ず、樹脂粒子は、汎用の重合方法を用いて重合されて製造され、ビニル系樹脂粒子、ポリウレタン系樹脂粒子、エポキシ系樹脂粒子、ポリエステル系樹脂粒子、ポリアミド系樹脂粒子、ポリイミド系樹脂粒子、メラミン系樹脂粒子、ポリカーボネート系樹脂粒子などが挙げられ、ビニル系樹脂粒子、ポリウレタン系樹脂粒子、エポキシ系樹脂が好ましい。

【0025】

樹脂粒子の製造方法としては、例えば、単量体及び重合開始剤を分散安定剤の存在下にて水性媒体中に分散させて攪拌しながら単量体を懸濁重合させて樹脂粒子を製造する方法、種粒子を水性媒体中に分散させて種粒子に単量体を吸収させながら重合させて樹脂粒子を製造する方法の他に、乳化重合、溶液重合などの汎用の重合方法がある。

【0026】

本発明の樹脂粒子の濾過分離方法では、平均粒子径が2〜100μm、好ましくは平均粒子径が5〜30μmの樹脂粒子の濾過分離を効果的に行うことができる。なお、樹脂粒子の平均粒子径は、電気抵抗法によって測定され、具体的には、アパチャー(細孔)の両側に電極が配設されたアパチャー・チューブを、測定対象となる樹脂粒子が電解液中に懸濁されてなる懸濁液中に浸漬した状態とする。

【0027】

上記アパチャー・チューブの電極間に上記懸濁液を介して電流を流し、電極間の電気抵抗を測定する。懸濁液中の樹脂粒子が吸引されてアパチャーを通過する時に樹脂粒子の体積に相当する電解液が置換されて、電極間の電気抵抗に変化が生じる。この電気抵抗の変化量は粒子の大きさに比例することから、上記電気抵抗の変化量を電圧パルスに変換して増幅、検出することによって粒子体積を算出することができ、この算出された粒子体積に相当する真球の直径を樹脂粒子の粒径とする。

【0028】

そして、樹脂粒子の平均粒子径は、上記の如くして測定された各樹脂粒子の粒径の相加平均をとることにより算出することができ、即ち、樹脂粒子の平均粒子径は体積平均粒子径を意味する。

【0029】

なお、上記樹脂粒子の平均粒子径は、例えば、ベックマンコールター株式会社から商品名「コールターマルチサイザーII」で市販されている測定装置を用いて測定することができる。

【0030】

上記水性媒体としては、例えば、水、メチルアルコール、エチルアルコールなどが挙げられ、水が好ましい。

【0031】

又、単量体としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレンなどのスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチルなどのメタクリル酸エステルなどの(メタ)アクリル酸エステル系単量体などが挙げられる。

【0032】

又、重合開始剤としては、例えば、過酸化ベンゾイル、過酸化ラウロイル、過酸化オクタノイル、オルソクロロ過酸化ベンゾイル、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシジカーボネート、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイドなどの過酸化物系重合開始剤、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)などのアゾ系重合開始剤が挙げられる。

【0033】

このようにして得られた樹脂粒子は重合後において水性媒体中に分散したスラリーとして得られ、このスラリーを加圧型濾過装置Aの容器本体1内に供給する。しかる後、容器本体1内に圧縮空気供給口13から圧縮空気を圧入することによってスラリーを上方から加圧して、スラリー中の樹脂粒子をフィルター12で濾過分離してフィルター12上に濾過ケーキBとして堆積させると共に、スラリーをフィルター12で濾過して生じた濾液を容器本体1の排水口14、14から排出する。

【0034】

スラリー中の樹脂粒子をフィルター12で濾過分離するにあたって、フィルター12は、その孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が所定範囲内となるように調整されていることから、フィルター12は、樹脂粒子によって目詰まりが発生しにくく、或いは、樹脂粒子を通過させるようなことは殆どなく、スラリー中の樹脂粒子と水性媒体とを円滑に濾過分離することができる。

【0035】

そして、フィルター12上に堆積した濾過ケーキBを必要に応じて洗浄水で洗浄した後に、容器本体1を上下反転させてフィルター12から濾過ケーキBを剥離させ、攪拌羽根15を攪拌させて濾過ケーキBを掻き混ぜつつ、容器本体1内を所定温度に加熱して樹脂粒子を乾燥させた後、容器本体1を開いて容器本体1から樹脂粒子を取り出すことによって樹脂粒子を効率良く得ることができる。

【0036】

次に、容器本体1を再度、上下反転させて元の状態に復帰させた後、容器本体1内に新たなスラリーを供給して上述と同様の要領で加圧濾過することによって樹脂粒子を連続的にスラリー中から濾過分離することができる。

【0037】

上記フィルター12は、上述の通り、樹脂粒子による目詰まりが生じにくいものであるから、樹脂粒子の濾過分離を繰返し行った場合にあっても、樹脂粒子を円滑にスラリー中から濾過分離することができ、樹脂粒子を効率良く得ることができる。

【0038】

上記では、加圧型濾過装置Aを用いてスラリーから樹脂粒子を濾過分離する要領を説明したが、図2に示したような遠心分離型濾過装置Cを用いてもよい。この遠心分離型濾過装置Cは、底面部30とこの底面部30の外周縁から上方に向かって延設された周壁部31とを備えたバスケット3と、このバスケット3の内周面にその全面に亘って配設されたフィルター32とを備えている。なお、バスケット1の底面部30には、濾過後の樹脂粒子をバスケット3外に取り出すための開閉自在な排出口(図示せず)が形成されている。

【0039】

バスケット3の周壁部31にはその略全面に亘って多数の排水孔31a、31a・・・が内外周面間に亘って貫通されている。そして、バスケット3の周壁部31の内周面にはその全面に亘って排水孔31a、31a・・・を内側から塞ぐように上記フィルター32が配設されている。

【0040】

又、バスケット3には、水性媒体中に樹脂粒子を分散させてなるスラリーをバスケット3内に供給するためのスラリー供給管4がその先端開口部をバスケット3内に位置させた状態に配設されている。

【0041】

次に、上記遠心分離型濾過装置Cを用いてスラリーから樹脂粒子を遠心分離する要領について説明する。先ず、上記スラリーを遠心分離型濾過装置Cのバスケット3内にスラリー供給管4を通じて所定量供給する。

【0042】

しかる後、バスケット1を回転させて遠心分離を行い、スラリー中の水性媒体をバスケット3の排水孔31aを通じてバスケット3外に排出し、バスケット3の周壁部31の内周面に配設したフィルター32の内面に樹脂粒子の濾過ケーキDを形成する。

【0043】

次に、濾過ケーキDを必要に応じて洗浄、脱水した後、バスケット3から濾過ケーキDを取り出し、濾過ケーキBを乾燥させることによって樹脂粒子を効率良く得ることができる。

【0044】

この場合においても、フィルター32は、上述の通り、樹脂粒子による目詰まりが生じにくいものであるから、樹脂粒子の濾過分離を繰返し行った場合にあっても、樹脂粒子を円滑にスラリー中から濾過分離することができ、樹脂粒子を効率良く得ることができる。

【実施例】

【0045】

以下に実施例を挙げて本発明の態様を更に詳しく説明するが、本発明はこれら実施例にのみ限定されるものではない。

【0046】

(実施例1)

温度計及び窒素導入管を備えた重合機にイオン交換水3000重量部を供給した後、イオン交換水中に、分散安定剤として第三リン酸カルシウム90重量部及びラウリル硫酸ナトリウム0.7重量部を供給して溶解させて水性媒体を作製した。

【0047】

次に、メタクリル酸メチル950重量部及びエチレングリコールジメタクリレート50重量部を混合してなる単量体に2,2−アゾビス(2,4−ジメチルバレロニトリル)5重量部及び過酸化ベンゾイル4重量部を溶解させて単量体混合液を作製した。

【0048】

この単量体混合液を重合機内の水性媒体中に供給した上で、水性媒体をホモミキサー(プライミクス社製)を用いて2000rpmの回転速度にて10分間に亘って攪拌した。

【0049】

次に、水性媒体を50℃に加熱して攪拌しながら懸濁重合を行って樹脂粒子が水中に分散されてなるスラリーを得た。なお、樹脂粒子の平均粒子径は12.0μmであった。このスラリーを図1に示した加圧型濾過装置Aの容器本体1内に供給した。容器本体1内には、マルチフィラメント糸を綾織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「RT053」、孔径の最大細孔径D1:87μm、平均流量細孔径D2:20.7μm、D1/D2=4.2、通気度:65cm3/cm2/分)が張設されていた。

【0050】

しかる後、容器本体1内に圧縮空気供給口13から圧縮空気を圧入することによってスラリーを上方から加圧して、スラリー中の樹脂粒子をフィルター12で濾過分離してフィルター12上に濾過ケーキBとして堆積させると共に、スラリーをフィルター12で濾過して生じた濾液を容器本体1の排水口14、14から排出した。

【0051】

そして、濾過ケーキBを洗浄水で洗浄した後に、容器本体1を上下反転させてフィルター12から濾過ケーキBを剥離させ、攪拌羽根15を攪拌させて濾過ケーキBを掻き混ぜつつ、容器本体1内を60℃に加熱して10時間に亘って真空乾燥した後、容器本体1から樹脂粒子を取り出した。

【0052】

(実施例2)

容器本体1内に、マルチフィラメント糸を綾織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「RT080」、孔径の最大細孔径D1:83μm、平均流量細孔径D2:21.3μm、D1/D2=3.9、通気度:95cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0053】

(実施例3)

容器本体1内に、マルチフィラメント糸を緯畝織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T89」、孔径の最大細孔径D1:46μm、平均流量細孔径D2:15μm、D1/D2=3.1、通気度:10cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0054】

(比較例1)

容器本体1内に、マルチフィラメント糸を七子織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T84」、孔径の最大細孔径D1:56μm、平均流量細孔径D2:19μm、D1/D2=2.9、通気度:90cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0055】

(比較例2)

容器本体1内に、マルチフィラメント糸を緯畝織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T70C」、孔径の最大細孔径D1:52μm、平均流量細孔径D2:10μm、D1/D2=5.2、通気度:8cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0056】

実施例及び比較例について、製造効率及び濾過性を下記の要領で算出し、その結果を表1に示した。

【0057】

(製造効率)

加圧型濾過装置Aの容器本体1内から取り出した樹脂粒子の全量W1を測定し、原料とした単量体の全量W2に対する百分率を製造効率とした。なお、95重量%以上であれば製造効率は良いと判断できる。

製造効率(重量%)=100×W1/W2

【0058】

(濾過性)

加圧型濾過装置Aの容器本体1内から洗浄水で洗浄する前の濾過ケーキを試料として一部取り出し、試料の重量W3を測定した。試料を乾燥させて水分を完全に除去した後の試料の重量W4を測定し、下記式に基づいて濾過性を算出した。なお、濾過性が20重量%以上の場合、濾過性が悪いと判断できる。

濾過性(重量%)=100×(W3−W4)/W3

【0059】

(樹脂粒子の平均粒子径)

ガラス製の試験管に樹脂粒子0.1gと0.1重量%非イオン系界面活性剤溶液10ミリリットルを投入してタッチミキサー(ヤマト科学社製 商品名「タッチミキサー TOUCH MIXER MT-31 」)を用いて2秒間に亘って攪拌、混合した後、試験管内の溶液を、超音洗浄機(ヴェルヴォクリーア製 商品名「ULTRASONIC CLEANER VS-150 」)を用いて10秒間に亘って予備分散させた。

【0060】

そして、この予備分散させた試験管内の溶液を、測定装置(ベックマンコールター株式会社 商品名「コールターマルチサイザーII」)に付属の測定用電解液(ベックマンコールター社製 商品名「ISOTON2」)を満たしたビーカー中に緩く攪拌しながらスポイドで滴下して、測定装置の画面の濃度計の示度を10%前後に合わせた。

【0061】

次に、測定装置にアパチャーサイズ、Current 、Gain及びPolarityを、ベックマンコールター株式会社発行のREFERENCE MANUAL FOR THE COULTER MULTISIZER (1987)に従って入力し、manualモードで測定を行った。なお、測定中はビーカー内を気泡が入らない程度に緩く攪拌しておき、樹脂粒子を10万個測定した時点で測定を終了した。

【0062】

【表1】

【技術分野】

【0001】

本発明は、樹脂粒子が分散されてなるスラリーから樹脂粒子を効率良く分離することができる樹脂粒子の濾過分離方法に関する。

【背景技術】

【0002】

従来から、樹脂粒子は、LCDスペーサー・銀塩フィルム用表面改質剤、磁気テープ用フィルム用改質剤、感熱紙走行安定剤などの電子工業分野、レオロジーコントロール剤、艶消し剤などの塗料、インク、接着剤などの化学分野、抗原抗体反応検査用粒子などの医療分野、滑り剤、体質顔料などの化粧品分野、不飽和ポリエステルなどの樹脂の低収縮化剤、紙、歯科材料、アンチブロッキング剤、光拡散剤、マット化剤、樹脂改質剤などの一般工業分野などの様々な分野において用いられている。

【0003】

上記樹脂粒子は、一般的に、単量体を水又は有機溶媒中にて重合開始剤、界面活性剤、分散安定剤の存在下で重合させて製造されている。そして、重合反応後にスラリーから樹脂粒子を分離するために、遠心分離型濾過装置、加圧型濾過装置、デカンテーション型固液分離装置などが一般的に用いられている。

【0004】

特許文献1には、水系媒体中または有機溶媒中で形成したトナー粒子を含有するトナー粒子分散液を、フィルターを用いて固液分離する工程を有するトナー製造方法において、該フィルターによりトナー粒子によって形成された固液分離面で固液分離を行う工程と、該フィルターを再生する工程とを有することを特徴とするトナー製造方法が開示されており、目詰まりしたフィルターを再生する方法として、高圧ジェット流による再生方法、ブラシによる再生方法、洗浄剤による再生方法などが提案されている。

【0005】

しかしながら、目詰まりしたフィルターを再生するには、フィルターに付着した樹脂粒子を除去することになるため、樹脂粒子の濾過分離を連続的に行うと、フィルターの再生時に除去される樹脂粒子の累積量が多くなり、樹脂粒子の製造効率が低下するといった問題点を有する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−258609号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、スラリー中から樹脂粒子を効率的に分離することができる樹脂粒子の濾過分離方法を提供する。

【課題を解決するための手段】

【0008】

本発明の樹脂粒子の濾過分離方法は、樹脂粒子が水性媒体中に分散してなるスラリーから上記樹脂粒子をフィルターを用いて濾過するスラリーの濾過方法であって、上記フィルターの孔径の最大細孔径D1と、上記フィルターの平均流量細孔径D2とが、3≦D1/D2≦5を満たすことを特徴とする。

【0009】

上記樹脂粒子の濾過分離方法において、フィルターの通気度が10〜100cm3/cm2/分であることを特徴とする。

【0010】

上記樹脂粒子の濾過分離方法において、フィルターがマルチフィラメント糸から構成されていることを特徴とする。

【0011】

上記樹脂粒子の濾過分離方法において、フィルターが、綾織によって作製された織布であることを特徴とする。

【発明の効果】

【0012】

本発明の樹脂粒子の濾過分離方法は、孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が3〜5であるフィルターを用いてスラリー中から樹脂粒子を濾過分離しているので、樹脂粒子による目詰まりを殆ど発生させることなくスラリー中から樹脂粒子を濾過分離させることができる。

【0013】

従って、本発明の樹脂粒子の濾過分離方法によれば、同一のフィルターを用いて大量のスラリーを処理することができ、フィルターの交換回数を少なくすることができると共に、フィルターの目詰まりによる樹脂粒子の損失を抑制して、樹脂粒子の製造効率を向上させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の樹脂粒子の濾過分離方法に用いられる加圧型濾過装置の一例を示した縦断面図である。

【図2】本発明の樹脂粒子の濾過分離方法に用いられる遠心分離型濾過装置の一例を示した縦断面図である。

【発明を実施するための形態】

【0015】

本発明の樹脂粒子の濾過分離方法を図面を参照しながら説明する。本発明の樹脂粒子の濾過分離方法を加圧型濾過装置を用いて行う場合を一例として説明する。

【0016】

図1に示したように、加圧型濾過装置は、内部が中空に形成された容器本体1を備えており、容器本体1は、支持軸11、11を介して左右支持脚2、2によって回転自在に支持されている。

【0017】

上記容器本体1内の上下方向の中央部にはフィルター12が張設されており、フィルター12によって容器本体1内が上下に区画されている。更に、容器本体1には、フィルター2によって区画された容器本体1の上側空間部に圧縮空気を圧入するための圧縮空気供給口13が設けられている。又、容器本体1の下端には、スラリーを濾過して生じる廃液を容器本体1外に排出するための排出口14、14が開閉自在に設けられている。更に、容器本体1内の上半部には攪拌羽根15が配設されている。

【0018】

上記フィルター12は、織布、不織布、編布の何れであってもよいが、織布から構成されていることが好ましく、綾織によって作製された織布がより好ましい。そして、フィルター12を構成している原糸としてはモノフィラメント糸、マルチフィラメント糸、スパン糸の何れであってもよい。

【0019】

マルチフィラメント糸は、一般的に2〜10dtexのフィラメントを数本から数十本、撚り合わせて一本の糸とされたものである。マルチフィラメント糸から構成されたフィルター12は、マルチフィラメント糸を構成しているフィラメント間の微細な隙間からスラリー中の水性媒体を通過させつつ、樹脂粒子をフィルターによって確実に受止させることができ、更に、スラリーを濾過して得られた濾過ケーキをフィルター12上から容易に剥離することができるので好ましい。

【0020】

フィルター12の孔径の最大細孔径D1は、フィルター12の低密度部分の繊維ムラの指標ある。フィルター12の孔径の最大細孔径D1は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することがあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、40〜100μmが好ましい。なお、フィルター12の孔径の最大細孔径D1は、ASTM F316−86に準拠して測定された値である。

【0021】

フィルター12の平均流量細孔径D2は、フィルター12の平均的な繊維密度の指標である。フィルター12の平均流量細孔径D2は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、10〜25μmが好ましい。なお、フィルター12の平均流量細孔径D2は、ASTM F316−86に準拠して測定された値である。

【0022】

そして、フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)は3〜5に限定され、3.5〜4.5が好ましい。フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)は、広義において、孔径分布を意味している。フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が小さいと、フィルターの孔径が全体的に小さくなり、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下するからである。一方、フィルター12における孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が大きいと、フィルター中に大きな径を有する孔が多くなり、樹脂粒子の濾過性は向上するが、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下するからである。

【0023】

又、フィルター12の通気度は、小さいと、フィルターに目詰まりが発生し易くなり、樹脂粒子のスラリーからの濾過分離に時間を要し、樹脂粒子の製造効率が低下することあり、大きいと、樹脂粒子がフィルターを通過して樹脂粒子の製造効率が低下する虞れがあるので、10〜100cm3/cm2/分が好ましい。なお、フィルター12の通気度は、JIS L1096に規定されているフラジール法に準拠して測定されたものをいう。

【0024】

次に、図1に示した加圧型濾過装置を用いてスラリーから樹脂粒子を濾過分離する要領について説明する。先ず、樹脂粒子は、汎用の重合方法を用いて重合されて製造され、ビニル系樹脂粒子、ポリウレタン系樹脂粒子、エポキシ系樹脂粒子、ポリエステル系樹脂粒子、ポリアミド系樹脂粒子、ポリイミド系樹脂粒子、メラミン系樹脂粒子、ポリカーボネート系樹脂粒子などが挙げられ、ビニル系樹脂粒子、ポリウレタン系樹脂粒子、エポキシ系樹脂が好ましい。

【0025】

樹脂粒子の製造方法としては、例えば、単量体及び重合開始剤を分散安定剤の存在下にて水性媒体中に分散させて攪拌しながら単量体を懸濁重合させて樹脂粒子を製造する方法、種粒子を水性媒体中に分散させて種粒子に単量体を吸収させながら重合させて樹脂粒子を製造する方法の他に、乳化重合、溶液重合などの汎用の重合方法がある。

【0026】

本発明の樹脂粒子の濾過分離方法では、平均粒子径が2〜100μm、好ましくは平均粒子径が5〜30μmの樹脂粒子の濾過分離を効果的に行うことができる。なお、樹脂粒子の平均粒子径は、電気抵抗法によって測定され、具体的には、アパチャー(細孔)の両側に電極が配設されたアパチャー・チューブを、測定対象となる樹脂粒子が電解液中に懸濁されてなる懸濁液中に浸漬した状態とする。

【0027】

上記アパチャー・チューブの電極間に上記懸濁液を介して電流を流し、電極間の電気抵抗を測定する。懸濁液中の樹脂粒子が吸引されてアパチャーを通過する時に樹脂粒子の体積に相当する電解液が置換されて、電極間の電気抵抗に変化が生じる。この電気抵抗の変化量は粒子の大きさに比例することから、上記電気抵抗の変化量を電圧パルスに変換して増幅、検出することによって粒子体積を算出することができ、この算出された粒子体積に相当する真球の直径を樹脂粒子の粒径とする。

【0028】

そして、樹脂粒子の平均粒子径は、上記の如くして測定された各樹脂粒子の粒径の相加平均をとることにより算出することができ、即ち、樹脂粒子の平均粒子径は体積平均粒子径を意味する。

【0029】

なお、上記樹脂粒子の平均粒子径は、例えば、ベックマンコールター株式会社から商品名「コールターマルチサイザーII」で市販されている測定装置を用いて測定することができる。

【0030】

上記水性媒体としては、例えば、水、メチルアルコール、エチルアルコールなどが挙げられ、水が好ましい。

【0031】

又、単量体としては、例えば、スチレン、α−メチルスチレン、ビニルトルエン、エチルスチレン、i−プロピルスチレン、t−ブチルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレンなどのスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチルなどのメタクリル酸エステルなどの(メタ)アクリル酸エステル系単量体などが挙げられる。

【0032】

又、重合開始剤としては、例えば、過酸化ベンゾイル、過酸化ラウロイル、過酸化オクタノイル、オルソクロロ過酸化ベンゾイル、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシジカーボネート、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイドなどの過酸化物系重合開始剤、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)などのアゾ系重合開始剤が挙げられる。

【0033】

このようにして得られた樹脂粒子は重合後において水性媒体中に分散したスラリーとして得られ、このスラリーを加圧型濾過装置Aの容器本体1内に供給する。しかる後、容器本体1内に圧縮空気供給口13から圧縮空気を圧入することによってスラリーを上方から加圧して、スラリー中の樹脂粒子をフィルター12で濾過分離してフィルター12上に濾過ケーキBとして堆積させると共に、スラリーをフィルター12で濾過して生じた濾液を容器本体1の排水口14、14から排出する。

【0034】

スラリー中の樹脂粒子をフィルター12で濾過分離するにあたって、フィルター12は、その孔径の最大細孔径D1と平均流量細孔径D2との比(D1/D2)が所定範囲内となるように調整されていることから、フィルター12は、樹脂粒子によって目詰まりが発生しにくく、或いは、樹脂粒子を通過させるようなことは殆どなく、スラリー中の樹脂粒子と水性媒体とを円滑に濾過分離することができる。

【0035】

そして、フィルター12上に堆積した濾過ケーキBを必要に応じて洗浄水で洗浄した後に、容器本体1を上下反転させてフィルター12から濾過ケーキBを剥離させ、攪拌羽根15を攪拌させて濾過ケーキBを掻き混ぜつつ、容器本体1内を所定温度に加熱して樹脂粒子を乾燥させた後、容器本体1を開いて容器本体1から樹脂粒子を取り出すことによって樹脂粒子を効率良く得ることができる。

【0036】

次に、容器本体1を再度、上下反転させて元の状態に復帰させた後、容器本体1内に新たなスラリーを供給して上述と同様の要領で加圧濾過することによって樹脂粒子を連続的にスラリー中から濾過分離することができる。

【0037】

上記フィルター12は、上述の通り、樹脂粒子による目詰まりが生じにくいものであるから、樹脂粒子の濾過分離を繰返し行った場合にあっても、樹脂粒子を円滑にスラリー中から濾過分離することができ、樹脂粒子を効率良く得ることができる。

【0038】

上記では、加圧型濾過装置Aを用いてスラリーから樹脂粒子を濾過分離する要領を説明したが、図2に示したような遠心分離型濾過装置Cを用いてもよい。この遠心分離型濾過装置Cは、底面部30とこの底面部30の外周縁から上方に向かって延設された周壁部31とを備えたバスケット3と、このバスケット3の内周面にその全面に亘って配設されたフィルター32とを備えている。なお、バスケット1の底面部30には、濾過後の樹脂粒子をバスケット3外に取り出すための開閉自在な排出口(図示せず)が形成されている。

【0039】

バスケット3の周壁部31にはその略全面に亘って多数の排水孔31a、31a・・・が内外周面間に亘って貫通されている。そして、バスケット3の周壁部31の内周面にはその全面に亘って排水孔31a、31a・・・を内側から塞ぐように上記フィルター32が配設されている。

【0040】

又、バスケット3には、水性媒体中に樹脂粒子を分散させてなるスラリーをバスケット3内に供給するためのスラリー供給管4がその先端開口部をバスケット3内に位置させた状態に配設されている。

【0041】

次に、上記遠心分離型濾過装置Cを用いてスラリーから樹脂粒子を遠心分離する要領について説明する。先ず、上記スラリーを遠心分離型濾過装置Cのバスケット3内にスラリー供給管4を通じて所定量供給する。

【0042】

しかる後、バスケット1を回転させて遠心分離を行い、スラリー中の水性媒体をバスケット3の排水孔31aを通じてバスケット3外に排出し、バスケット3の周壁部31の内周面に配設したフィルター32の内面に樹脂粒子の濾過ケーキDを形成する。

【0043】

次に、濾過ケーキDを必要に応じて洗浄、脱水した後、バスケット3から濾過ケーキDを取り出し、濾過ケーキBを乾燥させることによって樹脂粒子を効率良く得ることができる。

【0044】

この場合においても、フィルター32は、上述の通り、樹脂粒子による目詰まりが生じにくいものであるから、樹脂粒子の濾過分離を繰返し行った場合にあっても、樹脂粒子を円滑にスラリー中から濾過分離することができ、樹脂粒子を効率良く得ることができる。

【実施例】

【0045】

以下に実施例を挙げて本発明の態様を更に詳しく説明するが、本発明はこれら実施例にのみ限定されるものではない。

【0046】

(実施例1)

温度計及び窒素導入管を備えた重合機にイオン交換水3000重量部を供給した後、イオン交換水中に、分散安定剤として第三リン酸カルシウム90重量部及びラウリル硫酸ナトリウム0.7重量部を供給して溶解させて水性媒体を作製した。

【0047】

次に、メタクリル酸メチル950重量部及びエチレングリコールジメタクリレート50重量部を混合してなる単量体に2,2−アゾビス(2,4−ジメチルバレロニトリル)5重量部及び過酸化ベンゾイル4重量部を溶解させて単量体混合液を作製した。

【0048】

この単量体混合液を重合機内の水性媒体中に供給した上で、水性媒体をホモミキサー(プライミクス社製)を用いて2000rpmの回転速度にて10分間に亘って攪拌した。

【0049】

次に、水性媒体を50℃に加熱して攪拌しながら懸濁重合を行って樹脂粒子が水中に分散されてなるスラリーを得た。なお、樹脂粒子の平均粒子径は12.0μmであった。このスラリーを図1に示した加圧型濾過装置Aの容器本体1内に供給した。容器本体1内には、マルチフィラメント糸を綾織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「RT053」、孔径の最大細孔径D1:87μm、平均流量細孔径D2:20.7μm、D1/D2=4.2、通気度:65cm3/cm2/分)が張設されていた。

【0050】

しかる後、容器本体1内に圧縮空気供給口13から圧縮空気を圧入することによってスラリーを上方から加圧して、スラリー中の樹脂粒子をフィルター12で濾過分離してフィルター12上に濾過ケーキBとして堆積させると共に、スラリーをフィルター12で濾過して生じた濾液を容器本体1の排水口14、14から排出した。

【0051】

そして、濾過ケーキBを洗浄水で洗浄した後に、容器本体1を上下反転させてフィルター12から濾過ケーキBを剥離させ、攪拌羽根15を攪拌させて濾過ケーキBを掻き混ぜつつ、容器本体1内を60℃に加熱して10時間に亘って真空乾燥した後、容器本体1から樹脂粒子を取り出した。

【0052】

(実施例2)

容器本体1内に、マルチフィラメント糸を綾織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「RT080」、孔径の最大細孔径D1:83μm、平均流量細孔径D2:21.3μm、D1/D2=3.9、通気度:95cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0053】

(実施例3)

容器本体1内に、マルチフィラメント糸を緯畝織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T89」、孔径の最大細孔径D1:46μm、平均流量細孔径D2:15μm、D1/D2=3.1、通気度:10cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0054】

(比較例1)

容器本体1内に、マルチフィラメント糸を七子織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T84」、孔径の最大細孔径D1:56μm、平均流量細孔径D2:19μm、D1/D2=2.9、通気度:90cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0055】

(比較例2)

容器本体1内に、マルチフィラメント糸を緯畝織して作製された織布から形成されたフィルター(敷島カンバス株式会社製 商品名「T70C」、孔径の最大細孔径D1:52μm、平均流量細孔径D2:10μm、D1/D2=5.2、通気度:8cm3/cm2/分)が張設されていたこと以外は実施例1と同様にして樹脂粒子を濾過分離した。

【0056】

実施例及び比較例について、製造効率及び濾過性を下記の要領で算出し、その結果を表1に示した。

【0057】

(製造効率)

加圧型濾過装置Aの容器本体1内から取り出した樹脂粒子の全量W1を測定し、原料とした単量体の全量W2に対する百分率を製造効率とした。なお、95重量%以上であれば製造効率は良いと判断できる。

製造効率(重量%)=100×W1/W2

【0058】

(濾過性)

加圧型濾過装置Aの容器本体1内から洗浄水で洗浄する前の濾過ケーキを試料として一部取り出し、試料の重量W3を測定した。試料を乾燥させて水分を完全に除去した後の試料の重量W4を測定し、下記式に基づいて濾過性を算出した。なお、濾過性が20重量%以上の場合、濾過性が悪いと判断できる。

濾過性(重量%)=100×(W3−W4)/W3

【0059】

(樹脂粒子の平均粒子径)

ガラス製の試験管に樹脂粒子0.1gと0.1重量%非イオン系界面活性剤溶液10ミリリットルを投入してタッチミキサー(ヤマト科学社製 商品名「タッチミキサー TOUCH MIXER MT-31 」)を用いて2秒間に亘って攪拌、混合した後、試験管内の溶液を、超音洗浄機(ヴェルヴォクリーア製 商品名「ULTRASONIC CLEANER VS-150 」)を用いて10秒間に亘って予備分散させた。

【0060】

そして、この予備分散させた試験管内の溶液を、測定装置(ベックマンコールター株式会社 商品名「コールターマルチサイザーII」)に付属の測定用電解液(ベックマンコールター社製 商品名「ISOTON2」)を満たしたビーカー中に緩く攪拌しながらスポイドで滴下して、測定装置の画面の濃度計の示度を10%前後に合わせた。

【0061】

次に、測定装置にアパチャーサイズ、Current 、Gain及びPolarityを、ベックマンコールター株式会社発行のREFERENCE MANUAL FOR THE COULTER MULTISIZER (1987)に従って入力し、manualモードで測定を行った。なお、測定中はビーカー内を気泡が入らない程度に緩く攪拌しておき、樹脂粒子を10万個測定した時点で測定を終了した。

【0062】

【表1】

【特許請求の範囲】

【請求項1】

樹脂粒子が水性媒体中に分散してなるスラリーから上記樹脂粒子をフィルターを用いて濾過するスラリーの濾過方法であって、上記フィルターの孔径の最大細孔径D1と、上記フィルターの平均流量細孔径D2とが、3≦D1/D2≦5を満たすことを特徴とする樹脂粒子の濾過分離方法。

【請求項2】

フィルターの通気度が10〜100cm3/cm2/分であることを特徴とする請求項1に記載の樹脂粒子の濾過分離方法。

【請求項3】

フィルターがマルチフィラメント糸から構成されていることを特徴とする請求項1又は請求項2に記載の樹脂粒子の濾過分離方法。

【請求項4】

フィルターが、綾織によって作製された織布であることを特徴とする請求項1乃至請求項3の何れか1項に記載の樹脂粒子の濾過分離方法。

【請求項1】

樹脂粒子が水性媒体中に分散してなるスラリーから上記樹脂粒子をフィルターを用いて濾過するスラリーの濾過方法であって、上記フィルターの孔径の最大細孔径D1と、上記フィルターの平均流量細孔径D2とが、3≦D1/D2≦5を満たすことを特徴とする樹脂粒子の濾過分離方法。

【請求項2】

フィルターの通気度が10〜100cm3/cm2/分であることを特徴とする請求項1に記載の樹脂粒子の濾過分離方法。

【請求項3】

フィルターがマルチフィラメント糸から構成されていることを特徴とする請求項1又は請求項2に記載の樹脂粒子の濾過分離方法。

【請求項4】

フィルターが、綾織によって作製された織布であることを特徴とする請求項1乃至請求項3の何れか1項に記載の樹脂粒子の濾過分離方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−221129(P2010−221129A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−71182(P2009−71182)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]