樹脂粒子の製造方法

【課題】 気泡を樹脂粒子の原料となる溶融混練物表面から除去し、溶融混練物表面における界面活性剤の作用点を充分に確保することによって、安定的かつ効率的に粒径制御された樹脂粒子を製造することができる樹脂粒子の製造方法を提供する。

【解決手段】 粗粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体の混合物を、15MPa以上120MPa以下で加圧することによって、合成樹脂を含む溶融混練物に付着した気泡を除去する。細粒化工程では、粗粉砕工程で耐圧ノズルを通過し、表面に付着した気泡が除去された状態である溶融混練物の粗粉を含む水性スラリーを、高圧ホモジナイザ法によって細粒化する。

【解決手段】 粗粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体の混合物を、15MPa以上120MPa以下で加圧することによって、合成樹脂を含む溶融混練物に付着した気泡を除去する。細粒化工程では、粗粉砕工程で耐圧ノズルを通過し、表面に付着した気泡が除去された状態である溶融混練物の粗粉を含む水性スラリーを、高圧ホモジナイザ法によって細粒化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂粒子の製造方法に関する。

【背景技術】

【0002】

電子写真方式を用いて画像を形成する画像形成装置は、感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、クリーニング手段とを備える。帯電手段は、感光体表面を帯電させる。露光手段は、帯電状態にある感光体表面に信号光を照射して画像情報に対応する静電潜像を形成する。現像手段は、感光体表面に形成された静電潜像に現像剤中のトナーを供給して静電潜像を現像し、トナー像を形成する。転写手段は、感光体表面に形成されたトナー像を記録材に転写する。定着手段は、転写されたトナー像を記録材に定着させる。クリーニング手段は、トナー像転写後の感光体表面を清浄化する。このような画像形成装置では、現像剤として、トナーを含む1成分現像剤、またはトナーとキャリアとを含む2成分現像剤を用いて静電潜像を現像し、画像を形成する。ここで用いられるトナーは、マトリックスである結着樹脂中に着色剤および離型剤であるワックスなどを分散させて粒状化した樹脂粒子である。

【0003】

電子写真方式を用いる画像形成装置は、画像品位の良好な画像を高速でかつ安価に形成できるので、複写機、プリンタおよびファクシミリなどに利用され、電子写真方式を用いる画像形成装置の最近における普及は目覚しいものがある。それに伴って、画像形成装置に対する要求は一層厳しくなっている。なかでも画像形成装置によって形成される画像の高精細化、高解像化、画像品位の安定化、画像形成速度の高速化などが特に重視される。これらを達成するには、画像形成プロセスおよび現像剤の両面からの検討が必要不可欠になっている。

【0004】

画像の高精細化、高解像化に関して、現像剤の面からは、静電潜像を忠実に再現することが重要との観点から、トナー粒子の小径化が解決すべき課題の1つになっている。小径化トナー粒子の製造方法としては、たとえば、乳化凝集法が知られている。乳化凝集法では、水などの水性媒体中に結着樹脂、着色剤および離型剤などを含む樹脂粒子を生成させ、この樹脂粒子を凝集させることによって、トナー粒子を製造する。

【0005】

乳化凝集法としては、たとえば溶融混練乳化凝集法がある。溶融混練乳化凝集法では、まず結着樹脂、着色剤および離型剤などを含む原料を溶融混練し、その溶融混練物を冷却して固化させる。次いで固化された溶融混練物を粉砕し、水性媒体に投入して水性媒体中で撹拌することによって、溶融混練物の粉砕物を水性媒体中に分散させて樹脂粒子を得る。このとき、撹拌手段による撹拌によって気泡が発生し、発生した気泡が溶融混練物の粉砕物表面に付着することがある。溶融混練物の粉砕物表面に気泡が付着すると、溶融混練物の粉砕物を水性媒体中に分散させるための界面活性剤が、溶融混練物の粉砕物表面で作用することができず、溶融混練物の粉砕物を水性媒体中で充分に分散させることができないという問題が生じる。

【0006】

このような問題に鑑み、気泡の発生を防ぐことを目的としたトナーの製造方法が提案されている(たとえば、特許文献1参照)。特許文献1に開示の技術では、トナー原料を含む分散質が含まれる水性媒体である分散液を、好ましくは80kPa以下、より好ましくは0.1〜40kPaの雰囲気中に置く減圧法を用いて脱気する脱気処理を施し、その後分散液を、直径5〜500μm程度の吐出孔から噴射して分散質を微粒子化する。特許文献1に開示されるトナーの製造方法は、前記脱気処理を施すことによって、気泡および分散液中に溶存する気体の除去を図ろうとする技術である。

【0007】

しかしながら特許文献1に開示されるトナーの製造方法では、脱気処理において付与するエネルギーが小さいので、水性媒体から気泡および溶存気体を充分に除去できないという問題がある。気泡に関して、たとえば目視によって確認できるマクロな気泡については除去することができるけれども、それよりも小さいミクロな気泡までは、分散質の表面から充分に除去することができない。分散質表面からミクロな気泡を除去することができないと、分散質表面における界面活性剤の作用点が減少し、分散質を水性媒体中に分散させることによる微粒化および粒径制御ができない。

【0008】

水性媒体中に気泡または溶存気体があると、その気泡または溶存気体がキャビテーション(以下「空洞化現象」という場合がある)の起点となり、水性媒体中に気泡が発生する。気泡が発生した部分は、その周囲よりも圧力が低いので、細粒化のための外力によるエネルギが、発生した気泡を押しつぶすことに消費されてしまう。したがって、外力を分散質に効果的に加えることができず、充分に細粒化が行われない。また、分散質、特にミクロン〜サブミクロンサイズの分散質を水性媒体中で外力を加えて細粒化するときに、分散質の表面に気泡が付いていると、界面活性剤で分散質を濡らすことができないので、水性媒体中において、分散質に外力を加えて細粒化するとき、充分に微粒化が行われない。

【0009】

【特許文献1】特開2005−173263号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、水性媒体中において、外力を加えて溶融混練物を細粒化することによって樹脂粒子を製造するときに、気泡を樹脂粒子の原料となる溶融混練物表面から除去し、溶融混練物表面における界面活性剤の作用点を充分に確保することができ、また、外力を効率よく細粒化のために溶融混練物に付与することのできる樹脂粒子の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリーを得る粗粉砕工程と、

粗粉砕工程で得られる溶融混練物の粗粉を含む水性スラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する細粒化工程とを含むことを特徴とする樹脂粒子の製造方法である。

【0012】

また本発明は、粗粉砕工程の前に、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるように脱泡する脱泡工程を含むことを特徴とする。

【0013】

また本発明は、脱泡工程の前に、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、溶融混練物の粒径が500μm以下になるように予備粉砕して、溶融混練物の予備粉砕物を含む水性スラリーを得る予備粉砕工程を含むことを特徴とする。

【0014】

また本発明は、予備粉砕工程では、前記混合物に増粘剤を添加して、前記混合物を予備粉砕することを特徴とする。

【0015】

また本発明は、予備粉砕工程では、予め定める回転軸線まわりに回転可能に設けられるロータ部材と、ロータ部材を周方向に外囲するステータ部材とを含むコロイドミルを用い、前記混合物をコロイドミルにおけるステータ部材とロータ部材との間隙に通過させることによって予備粉砕することを特徴とする。

【発明の効果】

【0016】

本発明によれば、粗粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下単に「スラリー」という場合がある)を得る。次いで細粒化工程において、粗粉砕工程で得られる溶融混練物の粗粉を含むスラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する。粗粉砕工程では、15MPa以上120MPa以下に混合物を加圧することによって、合成樹脂を含む溶融混練物の表面に付着する気泡を効率よく除去することができる。合成樹脂を含む溶融混練物表面に付着する気泡の除去によって、細粒化工程において、高圧ホモジナイザによって外力を加えて溶融混練物を細粒化するときに、溶融混練物表面における界面活性剤の作用点を充分に確保することができる。また、外力を効率よく細粒化のために溶融混練物に付与することができる。したがって、安定的かつ効率的に粒径制御された小粒径の樹脂粒子を製造することができる。

【0017】

また本発明によれば、粗粉砕工程の前に、脱泡工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるように脱泡する。液体中で外力を加えてミクロン〜サブミクロンの粒子を作製するとき、液体中に気泡もしくは溶存気体があるとキャビテーションの起点となり、そこにエネルギーを消費してしまうので外力を処理物に効果的に加えることができない。また、処理物表面上に気泡が付いていると界面活性剤で十分に濡らされないので、粉砕および細粒化が困難になる。脱泡工程によって得られる混合物の溶存酸素量が7.5mg/L以下であれば、充分に気泡または溶存気体が抜けているので、混合物の溶存酸素量が7.5mg/Lを超える場合に比べて、後の粗粉砕工程および細粒化工程において混合物中の溶融混練物により効果的に外力を与えることができる。したがって、溶融混練物を効率よく粉砕および細粒化でき、粉砕および細粒化にかかる処理時間を大幅に短縮して樹脂粒子を製造することができる。さらに、液体中に気泡が少ないので、たとえば粗粉砕工程で混合物に分散安定剤を添加して粗粉砕する場合、分散安定剤が無駄に消費されることがなく、分散安定剤量の削減にも繋がる。

【0018】

また本発明によれば、粗粉砕工程の前に、予備粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、溶融混練物の粒径が500μm以下になるように予備粉砕する。細粒化工程で用いられる高圧ホモジナイザの構造上、処理を行う処理物、たとえば合成樹脂を含む溶融混練物は、サブミクロン程度以下の大きさの処理物でないと、高圧ホモジナイザ中の細径のノズルを通過することができない。予備粉砕工程を経ることによって、粒径500μmを超える溶融混練物の粗粉粒子を含まない水性スラリーを得ることができ、後の粗粉砕工程および細粒化工程において、高圧ホモジナイザ中の細径ノズルの目詰まりを起こすことなく、処理物の粗粉砕および細粒化を円滑に行うことができる。

【0019】

また本発明によれば、予備粉砕工程では、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物に増粘剤を添加して予備粉砕を行う。増粘剤を添加することによって、合成樹脂を含む溶融混練物のより一層の微粒化に効果があり、粗粉砕工程および細粒化工程での処理効率を向上させることができる。また、たとえば水性媒体中に分散させ難いキサンタンガムのような増粘剤を、予備粉砕工程において添加することによって、粗粉砕工程および細粒化工程の前に、合成樹脂を含む溶融混練物と界面活性剤を含む水性媒体との混合物中に均一に分散させることができるので、粗粉砕工程および細粒化工程での処理効率を向上させることができる。

【0020】

また本発明によれば、予備粉砕工程では、予め定める回転軸まわりに回転可能に設けられるロータ部材とロータ部材を周方向に外囲するステータ部材とを含むコロイドミルを用い、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物をコロイドミルにおけるステータ部材とロータ部材との間隙に通過させることによって予備粉砕を行う。合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物をステータ部材と、ロータ部材との間隙に通過させることによって、合成樹脂を含む溶融混練物を効率よくかつ比較的短時間で粒径が500μm以下となるように予備粉砕することができる。また、予備粉砕工程で、溶融混練物の予備粉砕物の表面に気泡が付着することを可及的に抑制することができる。また、予備粉砕工程後の合成樹脂の予備粉砕物の形状を揃えることができ、粒度分布の幅を狭くすることができる。

【発明を実施するための最良の形態】

【0021】

本発明の樹脂粒子の製造方法は、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物(以下、単に「混合物」ともいう)を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下「粗粉砕分散液」ともいう)を得る粗粉砕工程と、粗粉砕工程で得られる溶融混練物の粗粉を含む水性スラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する細粒化工程とを含むことを特徴とする。

【0022】

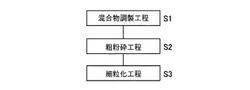

図1は、樹脂粒子の製造方法を示すフローチャートである。図1に示す樹脂粒子の製造方法は、ステップS1の混合物調製工程と、ステップS2の粗粉砕工程と、ステップS3の細粒化工程とを含む。

【0023】

〔混合物調製工程]

ステップS1の混合物調製工程では、合成樹脂を含む溶融混練物を作製し、この溶融混練物と、界面活性剤を含む水性媒体との混合物を調製する。このとき、合成樹脂は合成樹脂用添加剤の1種または2種以上を含んでもよい。合成樹脂の溶融混練物は、たとえば、合成樹脂および必要に応じて合成樹脂用添加剤の1種または2種以上を含む合成樹脂を溶融混練し、冷却して固化させた後、粉砕することによって製造できる。

【0024】

溶融混練は、たとえば、合成樹脂および必要に応じて合成樹脂用添加剤の1種または2種以上を混合機で乾式混合し、得られる粉体混合物を混練機で混練することによって行う。混練温度は、合成樹脂の1/2軟化温度以上の温度(通常は80〜200℃程度、好ましくは100〜150℃程度)である。

【0025】

混合機としては公知のものを使用でき、たとえば、ヘンシェルミキサ(商品名、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)およびメカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)およびコスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0026】

混練機としても公知のものを使用でき、たとえば、二軸押出し機、三本ロールおよびラボブラストミルなどの一般的な混練機を使用できる。さらに具体的には、たとえば、TEM−100B(商品名、東芝機械株式会社製)、PCM−65/87およびPCM−30(以上いずれも商品名、株式会社池貝製)などの1軸または2軸のエクストルーダ、ならびにニーデックス(商品名、三井鉱山株式会社製)などのオープンロール方式の混練機が挙げられる。これらの中でも、オープンロール方式の混練機が好ましい。

【0027】

固化物は、混練物を冷却することによって得られる。固化物の粉砕には、カッターミル、フェザーミルおよびジェットミルなどの粉体粉砕機が用いられる。これによって合成樹脂の粉砕物が得られる。本実施形態において、この溶融混練された合成樹脂が固化され、粉砕されて得られる粉砕物を、溶融混練物という。溶融混練物の粒径は特に制限されないけれども、好ましくは450μm以上1000μm以下、さらに好ましくは500μm以上800μm以下である。固化物は、混練後に冷却処理および粉体粉砕機による粉砕の処理を行うことなく、後述するステップSaの予備粉砕工程において、粉砕装置で粉砕の処理を行ってもよい。たとえば、粉体混合物をオープンロール方式の混練機で混練する場合、粉体混合物がオープンロール方式の混練機の排出側にある冷却ロールで急冷されることによって、オープンロール方式の混練機から排出される頃には35℃〜40℃程度まで冷却され、また粉砕処理も行われた溶融混練物として排出されるので、混練後に冷却および粉砕の処理を行うことなく、予備粉砕工程に供される。

【0028】

合成樹脂としては溶融状態で造粒可能であれば特に制限されず、たとえば、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、スチレン系ポリマー、(メタ)アクリル樹脂、ポリビニルブチラール、シリコーン樹脂、ポリウレタン、エポキシ樹脂、フェノール樹脂、キシレン樹脂、ロジン変性樹脂、テルペン樹脂、脂肪族炭化水素樹脂、脂環式炭化水素樹脂および芳香族系石油樹脂などが挙げられる。合成樹脂は1種を単独で使用できまたは2種以上を併用できる。これらの中でも、水系における湿式造粒によって高い表面平滑性を有する粒子が得易いポリエステル、スチレン系ポリマー、(メタ)アクリル樹脂、ポリウレタンおよびエポキシ樹脂などが好ましい。

【0029】

ポリエステルとしては公知のものを使用でき、多塩基酸と多価アルコールとの重縮合物などが挙げられる。多塩基酸としては、ポリエステル用モノマーとして知られるものを使用でき、たとえば、テレフタル酸、イソフタル酸、無水フタル酸、無水トリメリット酸、ピロメリット酸およびナフタレンジカルボン酸などの芳香族カルボン酸類、無水マレイン酸、フマル酸、琥珀酸、アルケニル無水琥珀酸およびアジピン酸などの脂肪族カルボン酸類、ならびにこれら多塩基酸のメチルエステル化物などが挙げられる。多塩基酸は1種を単独で使用できまたは2種以上を併用できる。多価アルコールとしてもポリエステル用モノマーとして知られるものを使用でき、たとえば、エチレングリコール、プロピレングリコール、ブタンジオール、ヘキサンジオール、ネオペンチルグリコールおよびグリセリンなどの脂肪族多価アルコール類、シクロヘキサンジオール、シクロヘキサンジメタノールおよび水添ビスフェノールAなどの脂環式多価アルコール類、ならびにビスフェノールAのエチレンオキサイド付加物およびビスフェノールAのプロピレンオキサイド付加物などの芳香族系ジオール類などが挙げられる。多価アルコールは1種を単独で使用できまたは2種以上を併用できる。

【0030】

多塩基酸と多価アルコールとの重縮合反応は常法に従って実施でき、たとえば、有機溶媒の存在下または非存在下および重縮合触媒の存在下に、多塩基酸と多価アルコールとを接触させることによって行われ、生成するポリエステルの酸価および1/2軟化温度などが所定の値になったところで終了する。これによって、ポリエステルが得られる。多塩基酸の一部に、多塩基酸のメチルエステル化物を用いると、脱メタノール重縮合反応が行われる。この重縮合反応において、多塩基酸と多価アルコールとの配合比、反応率などを適宜変更することによって、たとえば、ポリエステルの末端のカルボキシル基含有量を調整でき、ひいては得られるポリエステルの特性を変えることができる。また多塩基酸として無水トリメリット酸を用いると、ポリエステルの主鎖中にカルボキシル基を容易に導入することによっても、変性ポリエステルが得られる。なお、ポリエステルの主鎖および/または側鎖にカルボキシル基およびスルホン酸基などの親水性基を結合させることによって水性媒体中での分散性を持たせた自己分散性ポリエステルも使用できる。

【0031】

スチレン系ポリマーとしては、スチレン系モノマーのホモポリマーおよびスチレン系モノマーとスチレン系モノマーに共重合可能なモノマーとのコポリマーなどが挙げられる。スチレン系モノマーとしては、たとえば、スチレン、o−メチルスチレン、エチルスチレン、p−メトキシスチレン、p−フェニルスチレン、2,4−ジメチルスチレン、p−n−オクチルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレンなどが挙げられる。スチレン系モノマーに共重合可能なモノマーとしては、たとえば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸フェニルおよび(メタ)アクリル酸ジメチルアミノエチルなどの(メタ)アクリル酸エステル類、アクリロニトリル、メタアクリルアミド、グリシジルメタアクリレート、N−メチロールアクリルアミド、N−メチロールメタアクリルアミドおよび2−ヒドロキシエチルアクリレートなどの(メタ)アクリル系モノマー類、ビニルメチルエーテル、ビニルエチルエーテルおよびビニルイソブチルエーテルなどのビニルエーテル類、ビニルメチルケトン、ビニルヘキシルケトンおよびメチルイソプロペニルケトンなどのビニルケトン類、N−ビニルピロリドン、N−ビニルカルバゾールおよびN−ビニルインドールなどのN−ビニル化合物などが挙げられる。スチレン系モノマーおよびスチレン系モノマーに共重合可能なモノマーは、それぞれ1種または2種以上を使用できる。「(メタ)アクリル酸」は、アクリル酸およびメタアクリル酸を含む。

【0032】

(メタ)アクリル樹脂としては、(メタ)アクリル酸エステル類のホモポリマー、(メタ)アクリル酸エステル類と(メタ)アクリル酸エステル類に共重合可能なモノマーとのコポリマーなどが挙げられる。(メタ)アクリル酸エステル類としては前述のものと同様のものを使用できる。(メタ)アクリル酸エステル類に共重合可能なモノマーとしては、(メタ)アクリル系モノマー類、ビニルエーテル類、ビニルケトン類およびN−ビニル化合物などが挙げられる。これらは前述のものと同様のものを使用できる。(メタ)アクリル樹脂としては、酸性基含有アクリル樹脂も使用できる。酸性基含有アクリル樹脂は、たとえば、アクリル樹脂モノマーまたはアクリル樹脂モノマーとビニル系モノマーとを重合させるに際し、酸性基もしくは親水性基を含有するアクリル樹脂モノマーおよび/または酸性基もしくは親水性基を有するビニル系モノマーを併用することによって製造できる。アクリル樹脂モノマーとしては公知のものを使用でき、たとえば、置換基を有することのあるアクリル酸、置換基を有することのあるメタアクリル酸、置換基を有することのあるアクリル酸エステルおよび置換基を有することのあるメタアクリル酸エステルなどが挙げられる。アクリル樹脂モノマーは1種を単独で使用できまたは2種以上を併用できる。ビニル系モノマーとしても公知のものを使用でき、たとえば、スチレン、α−メチルスチレン、臭化ビニル、塩化ビニル、酢酸ビニル、アクリロニトリルおよびメタアクリロニトリルなどが挙げられる。ビニル系モノマーは1種を単独で使用できまたは2種以上を併用できる。スチレン系ポリマーおよび(メタ)アクリル樹脂の重合は、一般的なラジカル開始剤を用い、溶液重合、懸濁重合および乳化重合などによって行われる。

【0033】

ポリウレタンとしては特に制限されないけれども、たとえば、酸性基または塩基性基含有ポリウレタンを好ましく使用できる。酸性基または塩基性基含有ポリウレタンは、公知の方法に従って製造できる。たとえば、酸性基または塩基性基含有ジオール、ポリオールおよびポリイソシアネートを付加重合させればよい。酸性基または塩基性基含有ジオールとしては、たとえば、ジメチロールプロピオン酸およびN−メチルジエタノールアミンなどが挙げられる。ポリオールとしては、たとえば、ポリエチレングリコールなどのポリエーテルポリオール、ポリエステルポリオール、アクリルポリオールおよびポリブタジエンポリオールなどが挙げられる。ポリイソシアネートとしては、たとえば、トリレンジイソシアネート、ヘキサメチレンジイソシアネートおよびイソホロンジイソシアネートなどが挙げられる。これら各成分はそれぞれ1種を単独で使用できまたは2種以上を併用できる。

【0034】

エポキシ樹脂としては特に制限されないけれども、酸性基または塩基性基含有エポキシ系樹脂を好ましく使用できる。酸性基または塩基性基含有エポキシ樹脂は、たとえば、ベースになるエポキシ樹脂にアジピン酸および無水トリメリット酸などの多価カルボン酸またはジブチルアミン、エチレンジアミンなどのアミンを付加または付加重合させることによって製造することができる。

【0035】

本発明では、合成樹脂として、自己分散型樹脂を用いてもよい。自己分散型樹脂とは、その分子内に親水性基を有し、水などの液体に対して分散性を有する樹脂である。親水性基としては、たとえば、−COO−基、−SO3−基、−CO基、−OH基、−OSO3−基、−PO3H2基、−PO4−基およびこれらの塩などが挙げられる。これらの中でも、−COO−基、−SO3−基などのアニオン性親水性基が特に好ましい。このような親水性基の1種または2種以上を有する自己分散型樹脂は、分散安定剤を用いることなくまたは極めて少量の分散安定剤を用いるだけで、水に分散する。自己分散型樹脂に含有される親水性基量は特に制限されないけれども、好ましくは自己分散型樹脂100gに対して0.001モル以上0.050モル以下であり、さらに好ましくは0.005モル以上0.030モル以下である。自己分散型樹脂は、たとえば、樹脂に親水性基および不飽和二重結合を有する化合物(以下「親水性基含有化合物」という)を結合させることによって製造できる。親水性基含有化合物の樹脂への結合は、グラフト重合、ブロック重合などの手法に従って実施できる。また親水性基含有化合物または親水性基含有化合物とそれに共重合可能な化合物とを重合させることによっても、自己分散型樹脂を製造できる。

【0036】

親水性基含有化合物を結合させる樹脂としては、たとえば、ポリスチレン、ポリ−α−メチルスチレン、クロロポリスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−アクリル酸エステル−メタクリル酸エステル共重合体、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体およびスチレン−ビニルメチルエーテル共重合体などのスチレン系樹脂、(メタ)アクリル樹脂、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、エポキシ樹脂、ウレタン変性エポキシ樹脂、シリコーン変性エポキシ樹脂、ロジン変性マレイン酸樹脂、アイオノマー樹脂、ポリウレタン、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール、テルペン樹脂、フェノール樹脂、脂肪族炭化水素樹脂ならびに脂環族炭化水素樹脂などが挙げられる。

【0037】

親水性基含有化合物には、たとえば、不飽和カルボン酸化合物および不飽和スルホン酸化合物などが挙げられる。不飽和カルボン酸化合物としては、たとえば、(メタ)アクリル酸、クロトン酸およびイソクロトン酸などの不飽和カルボン酸、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸およびシトラコン酸などの不飽和ジカルボン酸、無水マレイン酸および無水シトラコン酸などの酸無水物、これらのアルキルエステル、ジアルキルエステル、アルカリ金属塩、アルカリ土類金属塩、アンモニウム塩などが挙げられる。不飽和スルホン酸化合物としては、たとえば、スチレンスルホン酸類、スルホアルキル(メタ)アクリレート類、これらの金属塩、アンモニウム塩等を用いることができる。親水性基含有化合物は1種を単独で使用できまたは2種以上を併用できる。また親水性基含有化合物以外のモノマー化合物として、たとえば、スルホン酸化合物などを使用できる。スルホン酸化合物としては、たとえば、スルホイソフタル酸、スルホテレフタル酸、スルホフタル酸、スルホコハク酸、スルホ安息香酸、スルホサリチル酸、これらの金属塩、アンモニウム塩などが挙げられる。

【0038】

本発明で使用する合成樹脂に添加する合成樹脂用添加剤の具体例としては、たとえば、各種形状(粒子状、繊維状、鱗片状)の無機質充填剤、着色剤、酸化防止剤、離型剤、帯電防止剤、電荷制御剤、潤滑剤、熱安定剤、難燃剤、ドリップ防止剤、紫外線吸収剤、光安定剤、遮光剤、金属不活性剤、老化防止剤、滑剤、可塑剤、衝撃強度改良剤および相溶化剤などが挙げられる。

【0039】

着色剤などの合成樹脂用添加剤は、合成樹脂用添加剤を混練物中に均一に分散させるために、マスターバッチ化して用いてもよい。また合成樹脂用添加剤の2種以上を複合粒子化して用いてもよい。複合粒子は、たとえば、合成樹脂用添加剤の2種以上に適量の水および低級アルコールなどを添加し、ハイスピードミルなどの一般的な造粒機で造粒し、乾燥させることによって製造できる。マスターバッチおよび複合粒子は、乾式混合の際に合成樹脂と混合される。

【0040】

以上のようにして得られる溶融混練物は、界面活性剤を含む水性媒体と混合される。界面活性剤は、溶融混練物表面と水性媒体とをよく馴染ませる湿潤剤としての役割がある。界面活性剤には、高分子の界面活性剤を用いることが好ましい。高分子の界面活性剤を用いることによって、低分子界面活性剤を用いた場合と比較し、泡立ちが少なく、また後の工程において脱泡が困難なサブミクロン以下の微小な気泡の発生を防ぐことができる。水性媒体としては、界面活性剤を添加することによって、合成樹脂を含む溶融混練物を溶解するおそれがなく、かつ均一に分散させ得る液状物であれば特に制限されないけれども、工程管理の容易さ、全工程後の廃液処理および取扱い易さなどを考慮すると、水が好ましい。界面活性剤は、溶融混練物を水性媒体に添加する前に、水性媒体に添加しておくのが好ましい。

【0041】

合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合は、一般的な混合機を用いて行われ、それによって溶融混練物と水性媒体とを含む混合物が得られる。ここで、水性媒体に対する溶融混練物の添加量は特に制限はないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との合計量の3重量%以上45重量%以下、さらに好ましくは5重量%以上30重量%である。

【0042】

また合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合は、加熱下または冷却下に実施してもよいけれども、通常は室温下に行われる。混合機としては、たとえば、ヘンシェルミキサ(商品名、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)およびメカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)、ならびにコスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0043】

界面活性剤としては、アニオン系界面活性剤が好ましい。アニオン系界面活性剤は、溶融混練物および後述する凝集工程S4における樹脂粒子の水性媒体中での分散性を向上させる能力に優れる。アニオン系界面活性剤としては、たとえば、スルホン酸型アニオン系分散剤、硫酸エステル型アニオン系分散剤、ポリオキシエチレンエーテル型アニオン系分散剤、リン酸エステル型アニオン系分散剤およびポリアクリル酸塩などが挙げられる。アニオン系界面活性剤の具体例としては、たとえば、スルホコハク酸ジオクチルナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリアクリル酸ナトリウムおよびポリオキシエチレンフェニルエーテルなどを好ましく使用できる。アニオン系界面活性剤は1種を単独で使用できまたは2種以上を併用できる。また界面活性剤としては、アニオン系界面活性剤に限定されることなく、後述の凝集剤として用いられるカチオン系分散剤であってもよい。

【0044】

界面活性剤の添加量は特に制限されないけれども、好ましくは合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物の総重量の0.1重量%以上5重量%以下である。0.1重量%未満では後述する凝集工程S4において、界面活性剤による樹脂粒子の分散効果が不充分になり、過凝集が起こるおそれがある。5重量%を超えて添加しても分散効果はそれ以上向上せず、却って樹脂粒子分散液の粘性が高くなることによって樹脂粒子の分散性が低下する。その結果過凝集が起こるおそれがある。

【0045】

水性媒体には、分散安定剤、増粘剤などを添加してもよい。ただし、後述する本発明の他の実施形態においては、分散安定剤の添加は、後述するステップSbの脱泡工程の後で行われてもよく、増粘剤の添加は、後述する予備粉砕工程Saの前に行われてもよい。分散安定剤は、水性媒体中における溶融混練物の分散を安定にすることができる。増粘剤は、たとえば、溶融混練物の一層の微粒化に有効である。

【0046】

分散安定剤としては、この分野で常用されるものを使用できる。その中でも水溶性高分子分散安定剤が好ましい。水溶性高分子分散安定剤としては、たとえば、(メタ)アクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸、無水マレイン酸などのアクリル系単量体、アクリル酸β−ヒドロキシエチル、メタクリル酸β−ヒドロキシエチル、アクリル酸β−ヒドロキシプロピル、メタクリル酸β−ヒドロキシプロピル、アクリル酸γ−ヒドロキシプロピル、メタクリル酸γ−ヒドロキシプロピル、アクリル酸3−クロロ−2−ヒドロキシプロピル、メタクリル酸3−クロロ−2−ヒドロキシプロピルなどの水酸基含有アクリル系単量体、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステルなどのエステル系単量体、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなどのビニルアルコール系単量体、ビニルアルコールとのエーテル類、ビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなどのビニルアルキルエーテル系単量体、酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなどのビニルアルキルエステル系単量体、スチレン、α−メチルスチレン、ビニルトルエンなどの芳香族ビニル系単量体、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミド、これらのメチロール化合物などのアミド系単量体、アクリロニトリル、メタクリロニトリルなどのニトリル系単量体、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド系単量体、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどのビニル窒素含有複素環系単量体、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、メタクリル酸アリル、ジビニルベンゼンなどの架橋性単量体などから選ばれる1種または2種の親水性単量体を含む(メタ)アクリル系ポリマー、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系ポリマー、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース系ポリマー、ポリオキシエチレンラウリルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルフェニルエーテル硫酸カリウム、ポリオキシエチレンノニルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンオレイルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンセチルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルフェニルエーテル硫酸アンモニウム、ポリオキシエチレンノニルフェニルエーテル硫酸アンモニウム、ポリオキシエチレンオレイルフェニルエーテル硫酸アンモニウムなどのポリオキシアルキレンアルキルアリールエーテル硫酸塩、ポリオキシエチレンラウリルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸カリウム、ポリオキシエチレンオレイルエーテル硫酸ナトリウム、ポリオキシエチレンセチルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸アンモニウム、ポリオキシエチレンオレイルエーテル硫酸アンモニウムなどのポリオキシアルキレンアルキルエーテル硫酸塩などが挙げられる。分散安定剤は1種を単独で使用できまたは2種以上を併用できる。分散安定剤の添加量は特に制限されないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との混合物の0.05重量%以上10重量%以下、さらに好ましくは0.1重量%以上3重量%以下である。

【0047】

増粘剤としては、合成高分子多糖類および天然高分子多糖類から選ばれる多糖類系増粘剤が好ましい。合成高分子多糖類としては公知のものを使用でき、たとえば、カチオン化セルロース、ヒドロキシエチルセルロース、デンプン、イオン化デンプン誘導体およびデンプンと合成高分子のブロック重合体などが挙げられる。天然高分子多糖類としてはたとえば、ヒアルロン酸、カラギーナン、ローカストビーンガム、キサンタンガム、グァーガムおよびジェランガムなどが挙げられる。増粘剤は1種を単独で使用できまたは2種以上を併用できる。増粘剤の添加量は特に制限されないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との混合物の全量の0.01重量%以上2重量%以下である。

【0048】

混合物調製工程で得られる溶融混練物と、界面活性剤を含む水性媒体との混合物は、粗粉砕工程に供する前に、予備粉砕工程および脱泡工程に供されてもよい。

【0049】

図2は、本発明の他の実施形態の樹脂粒子の製造方法を示すフローチャートである。図2に示す本発明の他の実施形態の樹脂粒子の製造方法は、ステップS1の混合物調製工程と、ステップSaの予備粉砕工程と、ステップSbの脱泡工程と、ステップS2の粗粉砕工程と、ステップS3の細粒化工程とを含む。図2に示す本発明の他の実施形態の樹脂粒子の製造方法は、図1に示す樹脂粒子の製造方法において、ステップS1の混合物調製工程とステップS2の粗粉砕工程の間に、ステップSaの予備粉砕工程と、ステップSbの脱泡工程とを含む。

【0050】

[予備粉砕工程]

ステップSaの予備粉砕工程では、ステップS1の混合物調製工程で得られた合成樹脂を含む溶融混練物を湿式粉砕が可能な粉砕装置によって処理し、サブミクロンオーダーまで粉砕し、溶融混練物の予備粉砕物の粒径が500μm以下になるようにする。高圧ホモジナイザは構造上、ある程度(サブミクロン程度)に粉砕されている処理物でないと細径のノズルを通過することができない。処理物がミリオーダーの大きさを持つ場合、事前にサブミクロンオーダーまで粉砕しておく必要があるが、初めから分散安定剤のような、泡を多量に発生するものを含んだ液体では、粉砕時にサブミクロン以下の気泡を発生してしまい、脱泡することは難しくなる。そこで、分散安定剤を含まない状態でコロイドミル等により予備粉砕することで脱泡し難いサブミクロン以下の気泡を元から絶つことができ、後の高圧ホモジナイザ処理を効率良く進めることができる。

【0051】

粉砕装置としては、湿式粉砕が可能なものであれば特に制限されず、たとえば、振動ミル、自動乳鉢、サンドミル、ダイノーミル、コボールミル、アトライター、遊星ボールミル、ボールミルおよびコロイドミルなどが挙げられる。これらの中でも、コロイドミルが好ましい。

【0052】

図3は、コロイドミル91の要部の構成を模式的に示す図面である。図3(a)はコロイドミル91の斜視図である。図3(b)はコロイドミル91の回転軸を含む面で切断した断面図である。コロイドミル91は、予め定める回転軸線まわりに回転可能に設けられるロータ部材93と、ロータ部材93を周方向に外囲するステータ部材92とを含む。ステータ部材92は、鉛直方向に延びるように設けられる部材である。ステータ部材92は、たとえば円筒状である。ステータ部材92の内周面92aにはやすり目である凹凸が形成される。ロータ部材93は、ステータ部材92の内部において、その外周面93aがステータ部材92の内周面92aに対して間隙を有して離隔し、かつ図示しない駆動手段によって軸線まわり、すなわち矢符94の方向に回転可能に設けられる部材である。ロータ部材93は、たとえば円筒状である。ロータ部材93の外周面93aには、ステータ部材92の内周面92aと同様に、やすり目である凹凸が形成される。また、ロータ部材93の鉛直方向における一端部93xは、鉛直方向に垂直な方向の断面径が鉛直方向下方に行くほど徐々に大きくなって他端部93yに繋がる。他端部93yは鉛直方向に垂直な方向の断面径がどの部分でも同じである。ロータ部材93がこのような形状を有することによって、ステータ部材92とロータ部材93との間隙が鉛直方向下方に行くほど徐々に狭まり、途中からは一定になる。ここで、ステータ部材92とロータ部材93の他端部93yとの間隙を間隙d1とする。

【0053】

コロイドミル91において、ロータ部材93の回転下に、混合物中の溶融混練物をステータ部材92とロータ部材93との間隙d1に鉛直方向下方に通過させることによって、溶融混練物が粉砕されて溶融混練物の予備粉砕物が生成する。このとき、間隙d1は好ましくは50μm以下、さらに好ましくは40μm以上50μm以下に調整するのがよい。間隙d1をこの範囲に調整することによって、変動係数が好ましくは25以上45以下、さらに好ましくは25以上40以下である合成樹脂を含む溶融混練物の予備粉砕物が得られる。このとき、溶融混練物の予備粉砕物の体積平均粒子径は20〜100μm程度、好ましくは20〜70μm程度である。また、後の工程であるステップS3の細粒化工程において、耐圧ノズル内での目詰まりなどの発生を防止し、微粉砕を円滑に実施するために、粒径500μm以下の溶融混練物の予備粉砕物を含有するのが好ましい。1つの目安としては、溶融混練物の予備粉砕物の体積平均粒子径が100μm未満になるまで、間隙d1を通過させる粉砕を繰り返し行えば、粒径500μmを超える溶融混練物の予備粉砕物の含有量が次工程で支障を来たすほど多くない溶融混練物の予備粉砕物を含む水性スラリーが得られる。また、溶融混練物の予備粉砕物を含む水性スラリーの流速は特に制限されないが、好ましくは30kg/h以上70kg/h以下、さらに好ましくは45kg/h以上55kg/h以下である。また、溶融混練物の予備粉砕物を含む水性スラリーの間隙への流過は、通常は常温常圧下に行われるが、必要に応じて加圧下または減圧下および加熱下または冷却下に行ってもよい。このようにして溶融混練物の予備粉砕物の粒度分布を調整し、かつ溶融混練物の予備粉砕物の粒径が500μm以下となるように粉砕することによって、後の工程であるステップS3の細粒化工程において、耐圧ノズル内での目詰まりなどの発生が防止され、細粒化を円滑に実施できる。コロイドミルとしては市販品を使用でき、たとえば、PUCコロイドミル60型(商品名、日本ボールバルブ(株)製)、ディスパミルD(商品名、ホソカワミクロン(株)製)などが挙げられる。これらの市販品では、ステータ部材と、ロータ部材の他端部との間隙は、たとえば、40μm以上200μm以下の範囲で調整可能である。

【0054】

予備粉砕工程Saでは、混合物調製工程S1で得られる合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物に、増粘剤を添加してもよい。

【0055】

予備粉砕工程において増粘剤を添加することによって、合成樹脂を含む溶融混練物のより一層の微粒化に効果があり、粗粉砕工程S2および細粒化工程S3での処理効率を向上させることができる。また、予備粉砕工程において増粘剤を添加することによって、水性溶媒中に分散させ難い増粘剤、たとえばキサンタンガムを、合成樹脂を含む溶融混練物と界面活性剤を含む水性媒体との混合物中に均一に分散させることができる。ただし、あまり時間をかけて予備粉砕を行なうと、キサンタンガムの分子鎖が切れてしまい、増粘効果が損なわれる恐れがあるので、予備粉砕工程を最適な時間、たとえば10分程度で終了させることが重要である。増粘剤としては、前述の混合物調製工程S1に記載の増粘剤が挙げられる。

【0056】

[脱泡工程]

ステップSbの脱泡工程では、ステップSaの予備粉砕工程で得られた合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるよう脱泡する。脱泡工程Sbで、溶融混練物の予備粉砕物を含む水性スラリー中の気泡および溶存気体を取り除くことによって、後の粗粉砕工程S2および細粒化工程S3において、溶融混練物の予備紛砕物に、より効果的に外力を与えることができる。水性媒体中に気泡および溶存気体が含まれると、気泡および溶存気体が空洞化現象とよばれるキャビテーションの起点となり、発生した気泡を押しつぶすために外力のエネルギーを消費してしまい、溶融混練物の予備紛砕物に効果的に外力を与えることができない。また、粉砕を行う処理物の表面に気泡が付いていると、分散安定剤で充分に濡らすことができないので、粗粉砕化および細粒化が充分に行われない。溶融混練物の予備粉砕物を含む水性スラリーの溶存酸素量が7.5mg/L以下であれば、充分に気泡および溶存気体が抜けているので、効率よく粉砕化および細粒化でき、粉砕および細粒化にかかる処理時間を大幅に短縮して樹脂粒子を製造することができる。また、水性媒体中の気泡が少ないので、分散安定剤が気泡と親和することによる分散安定剤の無駄な消費を抑えることができるので、分散安定剤量の削減にも繋がる。

【0057】

脱泡装置としては、公知のものを使用できるが、連続脱泡装置を好適に使用することができ、たとえばPUC EVA(商品名、日本ボールバルブ社製)、T.K.ハイビスダッパー(登録商標)3型(商品名、プライミクス株式会社製)などが挙げられる。

【0058】

ステップSbの脱泡工程で得られる溶融混練物の予備粉砕物を含む水性スラリーをステップS2の粗粉砕工程に供する前に、前記水性スラリーに分散安定剤を添加してもよい。脱泡工程Sbで脱泡された状態で前記水性スラリーに分散安定剤を添加すると、溶融混練物の予備粉砕物を含む水性スラリー中の予備粉砕物の表面に付着する気泡によって、後の粗粉砕工程S2および細粒化工程S3における粉砕処理に悪影響を及ぼすことはない。分散安定剤の添加量は特に制限はないけれども、好ましくは水性媒体と分散安定剤との合計量の0.05重量%以上10重量%以下、さらに好ましくは0.1重量%以上3重量%以下である。この範囲で分散安定剤を添加することによって、ステップS4の粗粉砕工程およびステップS5の細粒化工程における溶融混練物の粗粉砕および細粒化が円滑に進行する。溶融混練物の予備粉砕物を含む水性スラリーと分散安定剤との混合は、一般的な混合機を用いて行われ、それによって分散安定剤を含む溶融混練物の予備粉砕物を含む水性スラリーが得られる。溶融混練物の予備粉砕物を含む水性スラリーと分散安定剤との混合は、加熱下、冷却下または室温下のいずれで実施してもよい。

【0059】

[粗粉砕工程]

ステップS2の粗粉砕工程では、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下「粗粉砕分散液」という)を得る。本実施の形態では、粗粉砕工程は、合成樹脂の溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下の加圧下および10℃以上合成樹脂のガラス転移温度(Tg)未満の温度下に耐圧ノズルを通過させることによって行う。このような粗粉砕工程には、たとえば高圧ホモジナイザが用いられる。

【0060】

高圧ホモジナイザとは加圧下に粒子を粉砕する装置である。高圧ホモジナイザとしては、市販品、特許文献に記載のものなどが知られている。高圧ホモジナイザの市販品としては、たとえば、マイクロフルイダイザー(商品名、マイクロフルディクス(Microfluidics)社製)、ナノマイザー(商品名、ナノマイザー社製)、アルティマイザー(商品名、株式会社スギノマシン製)などのチャンバ式高圧ホモジナイザ、高圧ホモジナイザ(商品名、ラニー(Rannie)社製)、高圧ホモジナイザ(商品名、三丸機械工業株式会社製)、高圧ホモゲナイザ(商品名、株式会社イズミフードマシナリ製)などが挙げられる。また特許文献に記載の高圧ホモジナイザとしては、たとえば、国際公開第03/059497号パンフレットに記載のものが挙げられる。これらの中でも、国際公開第03/059497号パンフレットに記載の高圧ホモジナイザが好ましい。

【0061】

図4は、粉砕用高圧ホモジナイザ1の構成を簡略化して示す系統図である。本実施の形態において、この粉砕用高圧ホモジナイザ1は、ステップS2の粗粉砕工程に用いられるだけでなく、ステップS3の細粒化工程にも用いられる。

【0062】

粉砕用高圧ホモジナイザ1は、タンク2と、送りポンプ3と、加圧ユニット4と、加熱器5と、粉砕用ノズル6と、減圧モジュール7と、冷却機8と、配管9と、取出し口10とを含む。粉砕用高圧ホモジナイザ1においては、タンク2、送りポンプ3、加圧ユニット4、加熱器5、粉砕用ノズル6、減圧モジュール7および冷却機8はこの順番で配管9によって連結される。配管9によって連結する系内においては、冷却機8によって必要に応じて冷却された後の粗粉砕分散液を取出し口10から系外に取出してもよく、また冷却機8によって冷却された後の粗粉砕分散液を再度タンク2に戻し、矢符11の方向に繰返し循環させてもよい。

【0063】

タンク2は内部空間を有する容器状部材であり、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物(ただし、細粒化工程にあっては粗粉砕分散液)を貯留する。送りポンプ3は、タンク2内に貯留される混合物を加圧ユニット4に向けて送給する。加圧ユニット4は、送りポンプ3から供給される混合物を加圧して加熱器5に送給する。加圧ユニット4には、たとえば、プランジャと、プランジャによって吸入吐出駆動されるポンプとを含むプランジャポンプを使用できる。加熱器5は、粗粉砕工程S2においては使用されなくてもよく、細粒化工程S3において、加圧ユニット4から供給され、加圧状態にある混合物を加熱する。加熱器5には、たとえば、コイル状(以下「螺旋状」ともいう)配管と、加熱手段とを含むものを使用できる。このようなコイル状配管としては、たとえば図5に示すコイル状配管50が挙げられる。

【0064】

図5は、加熱器5の構成を示す斜視図である。コイル状配管50は円筒形状であり1本のパイプ状部材が、単層のコイル状に巻回されて成る。より詳細には、コイル状配管50は、パイプ状部材が周方向に巻回される巻回部分155と巻回部分155から軸線方向Aの両方A1、A2に延びる2つの接続部分156a、156bとを含む。2つの接続部分156a、156bのうち、軸線方向一方A1に延びる第1接続部分156aの流路に入口150aが形成され、軸線方向他方A2に延びる第2接続部分156bの流路に出口150bが形成される。コイル状配管50の流路の入口150aおよび出口150bは、それぞれ配管9に連結される。コイル状配管50の軸線方向Aにおける寸法を「自由高さ151」といい、コイル状配管50の外径寸法の半分の寸法を「コイル半径(以下コイル曲率半径ともいう)154」といい、パイプ状部材が1回転したときに進む距離すなわち隣接するパイプ状部材の2つの部分間の間隔を「コイルピッチ152」という。

【0065】

加熱手段は、コイル状配管の外周面に沿って設けられ、熱媒体、たとえば水蒸気が流過可能な配管と、該配管に熱媒体を供給する加熱媒体供給手段とを含む。加熱媒体供給手段は、たとえば、ボイラである。

【0066】

図6(a)は、図5に示す加熱器5のコイル状配管50を軸線153に平行な仮想平面に投影した平面投影図である。図6(b)は、図5に示す加熱器5のコイル状配管50を軸線153に垂直な仮想平面に投影した平面投影図である。図6(a)において、コイルピッチ152の半分の長さを「2分の1コイルピッチ160」といい、コイル状配管の外径寸法の長さを「垂直方向の高さ161」といい、パイプ状部材が半回転するのに必要な長さを「実際のコイルの高さ162」という。図6(b)において、パイプ状部材の内径を「コイル内径164」という。

【0067】

粉砕用ノズル6は、加熱器5の配管から供給される混合物を、その内部に形成される流路に流過させることによって、溶融混練物を、たとえば体積平均粒径が5μm以上300μm以下の粗粉に粉砕する。粉砕用ノズル6には、液体流過が可能な一般的な耐圧ノズルを使用できるけれども、たとえば、流路を複数有する多重ノズルを好ましく使用できる。多重ノズルの流路は多重ノズルの軸心を中心とする同心円状に形成されてもよく、また複数の流路が多重ノズルの長手方向にほぼ平行に形成されてもよい。多重ノズルの具体例としては、入口径および出口径0.05〜0.35mm程度、並びに長さ0.5〜5cmの流路が1または複数、好ましくは1〜2程度形成されたものが挙げられる。また、流路がノズル内部において直線状に形成されない耐圧ノズルも使用できる。このような耐圧ノズルとしては、たとえば、図7に示すものが挙げられる。

【0068】

図7は、耐圧ノズル21の構成を模式的に示す断面図である。耐圧ノズル21は、その内部に流路22を有する。本実施の形態では、流路22は混合物の流過方向である矢符23の方向に垂直な方向の流路断面が、入口24側と出口25側とで小さく、入口24と出口25との間の中間部で大きい。流路22は、入口24の径と出口25の径とが等しく形成される。流路断面が小さい部分における流路22の長さは、入口24側が出口25側よりも長い。また流路22の混合物の流過方向である矢符23に垂直な断面の中心が、混合物の流過方向に平行な同一軸線上に存在する。

【0069】

図8は、別形態の耐圧ノズル31の構成を模式的に示す断面図である。耐圧ノズル31はその内部に流路32を有する。該流路32は鉤状に屈曲し、矢符33の方向から流路32内に進入する混合物が衝突する衝突壁34を少なくとも1つ有する。混合物は衝突壁34に対してほぼ直角に衝突し、これによって合成樹脂を含む溶融混練物が粗粉砕され、たとえば体積平均粒径が5μm以上300μm以下にまで小径化された溶融混練物の粗粉になって、耐圧ノズル31の出口から排出される。耐圧ノズル31において、入口径と出口径とが同寸法に形成されるけれども、それに限定されず、出口径を入口径よりも小さく形成してもよい。出口および入口は通常は真円状に形成されるけれども、それに限定されず、正多角形状などに形成されてもよい。耐圧ノズルは1つ設けてもよく、複数設けてもよい。以上のような耐圧ノズル21または耐圧ノズル31を流過することによって、溶融混練物が粗粉砕され、溶融混練物の粗粉を含む粗粉砕分散液が得られる。

【0070】

減圧モジュール7には、国際公開第03/059497号パンフレットに記載の多段減圧装置を用いるのが好ましい。該多段減圧装置は、入口通路と、出口通路と、多段減圧通路とを含む。入口通路は、一端が配管9に連結されかつ他端が多段減圧通路に連結され、溶融混練物の粗粉を含み加圧状態にある粗粉砕分散液を多段減圧通路に導入する。多段減圧通路は、一端が入口通路に連結されかつ他端が出口通路に連結され、入口通路を介してその内部に導入される加熱加圧状態にある粗粉砕分散液を突沸による泡の発生(バブリング)が起こらないように減圧する。多段減圧通路は、たとえば、複数の減圧部材と、複数の連結部材とを含む。減圧部材にはたとえばパイプ状部材が用いられる。連結部材にはたとえばリング状シール部材が用いられる。内径の異なる複数のパイプ状部材をリング状シール部材にて連結することによって、多段減圧通路が構成される。たとえば、入口通路から出口通路に向けて、同じ内径を有するパイプ状部材Aをリング状シール部材によって2〜4個連結し、次にパイプ状部材Aよりも内径が2倍程度大きいパイプ状部材Bをリング状シール部材によって1個連結し、さらにパイプ状部材Bよりも内径が5〜20%程度小さいパイプ状部材Cをリング状シール部材によって1〜3個程度連結してなる多段減圧通路が挙げられる。このような多段減圧通路内に加圧状態にある粗粉砕分散液を流過させると、バブリングを起すことなく、該粗粉スラリーを大気圧またはそれに近い加圧状態にまで減圧できる。多段減圧通路の周囲に、冷媒または熱媒を循環させる熱交換手段を設け、粗粉砕分散液に付加される圧力値に応じて減圧と同時に冷却または加熱を行ってもよい。出口通路は、一端が多段減圧通路に連結され、他端が配管9に連結され、多段減圧通路によって減圧される粗粉砕分散液を配管9に送給する。この多段減圧装置では、入口径と出口径とが同じ寸法になるように構成してもよく、または出口径が入口径よりも大きくなるように構成してもよい。

【0071】

本実施の形態では、減圧モジュール7としては、前記のような構成を有する多段減圧装置に限定されず、たとえば、減圧ノズルも使用できる。

【0072】

図9は、減圧ノズル36の構成を模式的に示す長手方向断面図である。減圧ノズル36には、その内部を長手方向に貫通する流路37が形成される。流路37の入口36aおよび出口36bがそれぞれ配管9に連結される。流路37は、入口36aの径が出口36bの径よりも大きくなるように形成される。さらに本実施の形態では、流路37は、粗粉砕分散液の流過方向である矢符38の方向に垂直な方向の断面が、入口36aから出口36bに近づくにつれて徐々に小さくなり、かつ該断面の中心(軸線)が矢符38の方向に平行な同一軸線(減圧ノズル36の軸線)上に存在する。減圧ノズル36によれば、加圧加熱状態にある粗粉砕分散液が入口36aから流路37内に導入され、減圧を受けた後、出口36bから配管9に向けて排出される。加熱器5で加熱されることによって凝集した、粗粉砕分散液に含まれる溶融混練物の粗粉の凝集体が流路37の内壁面37cに接触し、余分な溶融混練物の粗粉が凝集体から解離され、出口36bから排出される。減圧ノズル36では流路37の入口径が出口径よりも大きくなることから、後述する凝集工程S4における減圧ノズル51のように、入口径が出口径よりも小さい減圧ノズルと比較し、より強い剪断力が付加される。前記のような多段減圧装置または減圧ノズルは1つまたは複数設けることができる。複数設ける場合には、直列に設けてもよく、並列に設けてもよい。

【0073】

冷却機8には、耐圧構造を有する一般的な液体冷却機を使用でき、たとえば、粗粉砕分散液が流過する配管の周囲に冷却水を循環させる配管を設け、冷却水を循環させることによって粗粉砕分散液を冷却する冷却機を使用できる。粗粉砕分散液の温度が合成樹脂のガラス転移温度(Tg)未満である場合、粗粉砕分散液は必ずしも冷却されなくてもよい。その中でも、蛇管式冷却機のような冷却面積の大きい冷却機が好ましい。また冷却機入口から冷却機出口に向けて、冷却勾配が小さくなるように(または冷却能力が徐々に低下するように)構成するのが好ましい。粗粉砕分散液を急激に冷却すると、加熱器5によって加熱され、粗粉砕された溶融混練物の粗粉の凝集が起こるおそれがある。したがって、粗粉砕された粗粉の凝集を発生させることなく、粗粉砕分散液を緩やかに、かつ均一に冷却するためには、入口から出口に向けて、冷却勾配を小さくする必要がある。これによって、粗粉砕された溶融混練物の粗粉、および後述の細粒化工程で得られる樹脂粒子の再凝集が一層防止されるので、樹脂粒子の小径化が一層効率的に達成され、樹脂粒子の収率も向上する。冷却機8は1つ設けてもよくまたは複数設けてもよい。複数設ける場合は、直列に設けてもよくまたは並列に設けてもよい。直列に設ける場合は、粗粉砕分散液の流過方向において、冷却能力が徐々に低下するように冷却機を設けるのが好ましい。減圧モジュール7から排出され、樹脂粒子を含みかつ加熱状態にある粗粉砕分散液は、たとえば、冷却機8の配管9に連結される入口8aから冷却機8内に導入され、冷却勾配を有する冷却機8の内部での冷却を受け、冷却機8の出口8bから配管9に排出される。

【0074】

粉砕用高圧ホモジナイザ1は市販されている。その具体例としては、たとえば、NANO3000(商品名、株式会社美粒製)などが挙げられる。粉砕用高圧ホモジナイザ1によれば、タンク2内に貯留される混合物または溶融混練物の予備粉砕物を含む水性スラリーを、加熱加圧状態で粉砕用ノズル6内に導入して溶融混練物の粗粉を粉砕し、粉砕用ノズル6から排出され、加圧状態にある混合物を減圧モジュール7内に導入してバブリングが起こらないように減圧し、減圧モジュール7から排出される混合物を冷却機8に導入して冷却し、粗粉砕分散液を得る。粗粉砕分散液は取出し口10から排出されるか、または再度タンク2内に循環され、同様の粉砕処理が施される。

【0075】

粗粉砕工程では、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物が、加圧ユニット4によって50MPa以上120MPa以下に加圧される。このような範囲の圧力下において混合物を粉砕用ノズル6に通過させると、合成樹脂を含む溶融混練物の表面に付着する気泡に大きな衝突力を付与することができ、合成樹脂を含む溶融混練物表面に付着する気泡を効率よく除去することができる。圧力が50MPa未満であると、溶融混練物表面に付着する気泡に付与される衝突力が小さく、気泡を溶融混練物表面から除去することができない。また圧力が120MPaを超えると、ノズルサイズと溶融混練物の流量との整合性を取ることができず、処理することができない。また粗粉砕分散液の温度は、10℃以上、合成樹脂を含む溶融混練物のガラス転移温度(Tg)未満の温度とされる。粗粉砕分散液の温度がこのような範囲であることによって、気泡を一層確実に除去することができる。また粗粉砕分散液の温度が、合成樹脂を含む溶融混練物のガラス転移温度(Tg)以上になると、溶融混練物が凝集し、処理することができない。

【0076】

本明細書において、合成樹脂を含む溶融混練物のガラス転移温度(Tg)は、次のようにして求められる。示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)を用い、日本工業規格(JIS)K 7121−1987に準じて、試料、たとえば溶融混練物の粗粉1gを昇温速度毎分10℃で加熱してDSC曲線を測定した。得られたDSC曲線のガラス転移に相当する吸熱ピークの高温側のベースラインを低温側に延長した直線と、ピークの立ち上がり部分から頂点までの曲線に対して勾配が最大になるような点で引いた接線との交点の温度をガラス転移温度(Tg)として求めた。

【0077】

このような粗粉砕工程によって、混合物を耐圧ノズルに通過させ、溶融混練物を粗粉砕した粗粉を得ることができ、溶融混練物の粗粉の粒径を好ましくは300μm前後、さらに好ましくは5μm以上300μm以下とすることができる。このような大きさに溶融混練物が粉砕されることによって、次の細粒化工程を一層効率よく行うことができる。またこれと同時に、粗粉砕工程によって、溶融混練物に付着する気泡を除去することができ、次の細粒化工程において、溶融混練物の粗粉表面における界面活性剤の作用点を充分に確保することができ、安定的かつ効率的に粒径制御された樹脂粒子を製造することができる。粗粉砕工程終了後、細粒化工程に進む。

【0078】

[細粒化工程]

ステップS3の細粒化工程では、粗粉砕工程で得られる溶融混練物の粗粉を含む水性スラリーである粗粉砕分散液を高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する。高圧ホモジナイザ法とは、前述の高圧ホモジナイザを用いて溶融混練物を粒状化する方法である。高圧ホモジナイザ法による細粒化工程は、粉砕段階と、減圧段階と、冷却段階とを含む。粉砕段階では、120MPa以上250MPa以下、かつ合成樹脂のガラス転移温度(Tg)以上200℃以下で、溶融混練物の粗粉を含む粗粉砕分散液を耐圧ノズルに通過させ、溶融混練物の粗粉を粉砕して樹脂粒子を含む水性スラリー(以下「樹脂粒子分散液」ともいう)を得る。減圧段階では、樹脂粒子分散液を、バブリングが発生しない圧力まで徐々に減圧する。冷却段階では、樹脂粒子分散液を冷却する。

【0079】

粉砕段階では、粗粉砕工程によって前処理され、粗粉表面から気泡が除去された粗粉砕分散液を加熱加圧下に粉砕して、樹脂粒子分散液を得る。粗粉砕分散液の加熱加圧には粉砕用高圧ホモジナイザ1における加圧ユニット4および加熱器5が用いられる。粗粉の粉砕には粉砕用高圧ホモジナイザ1における粉砕用ノズル6が用いられる。粗粉砕分散液の加圧加熱条件は特に制限されないけれども、120MPa以上250MPa以下に加圧され、かつ合成樹脂を含む溶融混練物のガラス転移温度(Tg)以上200℃以下に加熱されることが好ましい。また120MPa以上250MPa以下に加圧されかつ溶融混練物の粗粉中に含まれる合成樹脂のTm(Tm:1/2軟化温度)以上に加熱されるのがさらに好ましく、120MPa以上250MPa以下に加圧されかつ溶融混練物の粗粉中に含まれる合成樹脂のTm〜Tm+25℃加熱されるのが特に好ましい。ここで、溶融混練物の粗粉が2種以上の合成樹脂を含む場合、1/2軟化温度(Tm)は、最も高い1/2軟化温度を有する合成樹脂の値である。

【0080】

圧力が120MPa未満では、剪断エネルギーが小さくなり、粉砕が充分に進まないおそれがある。250MPaを超えると、実際の生産ラインにおいて危険性が大きくなり過ぎ、現実的ではない。

【0081】

本明細書において、1/2軟化温度は流動特性評価装置(商品名:フローテスターCFT−100C、株式会社島津製作所製)を用いて測定した。流動特性評価装置において、荷重10kgf/cm2(9.8×105Pa)を与えて試料(溶融混練物の粗粉)1gがダイ(ノズル、口径1mm、長さ1mm)から押出されるように設定し、昇温速度毎分6℃で加熱し、ダイから試料の半分量が流出したときの温度を求め、1/2軟化温度とした。

【0082】

加熱器5におけるコイル状配管50に、加熱加圧状態にある粗粉砕分散液を流過させると、加熱加圧状態で遠心力と剪断力とが付与される。遠心力と剪断力とが同時に作用することによって、流路内に乱流が発生する。溶融混練物の粗粉が体積平均粒径0.03〜1μmのような充分に小さい粒子であれば、粒子は乱流による影響を受けて不規則に流過し、粒子同士の衝突回数が顕著に多くなり、凝集が起こる。一方、粒子の粒径が1μmより大きく、300μm以下程度の粗粉であれば、粒子が充分に大きいため、粒子は遠心力によって流路内壁面近傍を安定した状態で流過し、乱流の影響を受け難いので凝集は起こり難い。したがって、粗粉砕分散液に含まれる溶融混練物の粗粉の粒径を揃えることができる。

【0083】

減圧段階では、粉砕段階で得られる加熱加圧状態にある樹脂粒子分散液を、バブリングが発生しない状態に保持しながら大気圧またはそれに近い圧力まで減圧する。減圧には粉砕用高圧ホモジナイザ1における減圧モジュール7が用いられる。減圧段階終了後の樹脂粒子分散液は、たとえば、樹脂粒子を含み、液温が合成樹脂のガラス転移温度(Tg)以上200℃以下であることが好ましく、60℃以上Tm+60℃以下であることがさらに好ましい(Tmは、前記に同じ)。

【0084】

冷却段階では、減圧段階において減圧され、液温60〜Tm+60℃(Tmは上記に同じ)程度の樹脂粒子分散液を冷却し、液温20〜40℃程度の樹脂粒子分散液にする。冷却には、粉砕用高圧ホモジナイザ1の冷却機8が用いられる。

【0085】

以上のような工程を経て、樹脂粒子が樹脂粒子分散液中に製造される。このような樹脂粒子は、粗粉砕工程において合成樹脂を含む溶融混練物表面に付着する気泡が除去される。これによって、細粒化工程において溶融混練物表面における界面活性剤の作用点を充分に確保することができ、安定的かつ効率的に粒径制御された樹脂粒子を製造することができる。

【0086】

得られた樹脂粒子を含む樹脂粒子分散液は、そのまま、すなわち樹脂粒子の表面に界面活性剤が存在する状態で次の凝集工程で凝集させてもよく、また該樹脂粒子分散液から樹脂粒子を単離し、樹脂粒子を新たにスラリー化して凝集させてもよい。界面活性剤および分散安定剤を樹脂粒子の製造に用い、樹脂粒子を含む水性スラリーをそのまま次の凝集工程で凝集させる場合は、樹脂粒子の表面には、界面活性剤および分散安定剤が存在する状態である。該樹脂粒子分散液から樹脂粒子を単離するには、濾過、遠心分離などの一般的な分離手段が用いられる。本製造方法では、粉砕用ノズル6に流過させる際に粗粉砕分散液に付加される温度および/または圧力、該粗粉砕分散液中の粗粉濃度、粉砕の回数などを適宜調整することによって、得られる樹脂粒子の粒径を制御できる。本発明では、樹脂粒子を凝集させて適切な体積平均粒径の凝集粒子を得ることを考慮すると、樹脂粒子の体積平均粒径が好ましくは2μm以下、さらに好ましくは0.03μm以上1μm以下になるように各条件を調整する。

【0087】

以下、本発明の樹脂粒子の製造方法で得られた樹脂粒子が凝集されてなる凝集粒子の製造方法について説明する。

【0088】

図10は、凝集粒子の製造方法を示すフローチャートである。図10に示す凝集粒子の製造方法は、ステップS4の凝集工程と、ステップS5の洗浄工程とを含む。

【0089】

[凝集工程]

ステップS4の凝集工程では、得られた樹脂粒子を樹脂粒子分散液中で凝集させ、加熱融着させることによって凝集粒子を作製する。本実施の形態では、樹脂粒子分散液を加熱加圧下にコイル状配管に流過させることによって、樹脂粒子を凝集させ、凝集粒子の水性スラリー(以下「凝集粒子分散液」ともいう)を得る。

【0090】

樹脂粒子分散液には、凝集剤を添加することができる。凝集剤の添加によって、樹脂粒子分散液における樹脂粒子の分散性が低下する。この状態でコイル状配管を樹脂粒子分散液が流過することによって、樹脂粒子の凝集が無理なく円滑に進行し、形状および粒子径のばらつきが少ない凝集粒子が得られる。凝集剤としては、たとえば、カチオン系分散剤などを用いることができる。カチオン系分散剤を凝集剤として用いる場合、アニオン系界面活性剤も添加するのが好ましい。アニオン系界面活性剤剤は、たとえば前述の混合物調製工程S1において添加される。混合物調製工程S1において、アニオン系界面活性剤を添加し、凝集工程S4においてカチオン系分散剤を添加する場合、混合物調製工程S1において、アニオン系界面活性剤によって溶融混練物の粗粉を水性媒体中に分散安定化させておき、凝集工程S4において、アニオン系界面活性剤とは逆の電荷を持つカチオン系分散剤で、アニオン系界面活性剤を不安定化させることによって、樹脂粒子を凝集させる。

【0091】

このように、樹脂粒子分散液にアニオン系界面活性剤を添加しておき、さらにカチオン系分散剤を添加することによって、樹脂粒子の凝集が円滑に進行するとともに過凝集の発生が防止され、粒度分布の幅の狭い凝集粒子を収率良く製造できる。カチオン系分散剤とアニオン系界面活性剤との使用割合は特に制限されず、カチオン系分散剤の使用によってアニオン系界面活性剤の分散効果が低下する使用割合であれば特に制限されない。ただし、凝集粒子の粒径制御の容易性、凝集の起こり易さ、過凝集の発生防止、凝集粒子の粒度分布の幅のさらなる狭小化などを考慮すると、アニオン系界面活性剤とカチオン系分散剤とを、重量比で、好ましくは10:1〜1:10、さらに好ましくは10:1〜1:3、特に好ましくは5:1〜1:2の割合で用いるのがよい。

【0092】

カチオン系分散剤としては、たとえば、アルキルトリメチルアンモニウム型カチオン系分散剤、アルキルアミドアミン型カチオン系分散剤、アルキルジメチルベンジルアンモニウム型カチオン系分散剤、カチオン化多糖型カチオン系分散剤、アルキルベタイン型カチオン系分散剤、アルキルアミドベタイン型カチオン系分散剤、スルホベタイン型カチオン系分散剤、アミンオキサイド型カチオン系分散剤、金属塩などが好ましい。金属塩としては、たとえば、ナトリウム、カリウム、カルシウム、マグネシウムなどの塩化物、硫酸塩などが挙げられる。

【0093】

これらの中でも、アルキルトリメチルアンモニウム型カチオン系分散剤がさらに好ましい。アルキルトリメチルアンモニウム型カチオン系分散剤の具体例としては、前述のように、塩化ステアリルトリメチルアンモニウム、塩化トリ(ポリオキシエチレン)ステアリルアンモニウム、塩化ラウリルトリメチルアンモニウムなどが挙げられる。カチオン系分散剤は1種を単独で使用できまたは2種以上を併用できる。カチオン系分散剤は、前述のように、樹脂粒子分散液に添加して用いられる。カチオン系分散剤の添加量は特に制限されず広い範囲から適宜選択できるけれども、好ましくは樹脂粒子分散液全量の0.1〜5重量%である。添加量が0.1重量%未満では、樹脂粒子の分散性を弱める能力が不充分になり、樹脂粒子の凝集が不充分になるおそれがある。添加量が5重量%を超えると、カチオン系分散剤の分散効果が発現するようになり、凝集が不充分になるおそれがある。

【0094】

樹脂粒子分散液は、好ましくは樹脂粒子のガラス転移温度(Tg)以上樹脂粒子の融点(℃)以下、さらに好ましくは60℃以上90℃以下に加熱され、かつ好ましくは5MPa以上100MPa以下、さらに好ましくは5MPa以上20MPa以下に加圧される。加熱温度が樹脂粒子のガラス転移温度(Tg)未満では、樹脂粒子の凝集が起こり難くなり、凝集粒子の収量が低下するおそれがある。加熱温度が樹脂粒子の融点を超えると、過凝集が起こり、粒径制御も困難になる。圧力が5MPa未満では、樹脂粒子分散液をコイル状配管内で円滑に流過させ得ない。加圧圧力が100MPaを超えると、樹脂粒子の凝集が非常に起こり難くなる。

【0095】

樹脂粒子スラリーを流過させるコイル状配管は、図5に示すコイル状配管50を用いることができる。コイル状配管50のコイル巻き数は、好ましくは1以上200以下、さらに好ましくは5以上80以下、特に好ましくは20以上60以下である。コイル巻き数が1未満では、樹脂粒子ではなく適度な粒径を有する凝集粒子の凝集が起こり、粗大粒子が生成する。コイル巻き数が200を超えると、遠心力を付加される時間が長くなるので、粒径制御が困難になる。その結果、適度な粒径を有する凝集粒子の収率が低下する。コイル巻き数が20以上60以下の範囲にあれば、粒径制御が特に容易であり、形状および粒径の揃った凝集粒子を収率良く得ることができる。また、1個のコイルにおけるコイル半径154は特に制限されないけれども、好ましくは25mm以上200mm以下、特に好ましくは30mm以上80mm以下である。コイル半径154が25mm未満では、コイル状配管50の流路内で角速度が支配的、すなわち円運動が支配的になり、樹脂粒子が流路の内壁面およびその近傍に安定的に偏在する傾向がある。その結果、樹脂粒子の過凝集が起こり易くなり、粒径制御が困難になり、適度な粒径を有する凝集粒子の収率が低下する。コイル半径154が200mmを超えると、流路内で遠心力が大きくなって乱流が発生し難くなり、樹脂粒子同士が衝突する機会が減少し、樹脂粒子の凝集が起こり難くなる。したがって、粒径制御が困難になり、適度な粒径を有する凝集粒子の収量が低下する。

【0096】

また、ピッチ角は、10°以上30°以下が好ましい。ピッチ角は、図5におけるコイル状配管50の自由高さ151に垂直な面と、コイル状配管50との成す角度で、コイルの傾きを表す。ピッチ角が10°未満では、コイル間隔が短すぎるので、コイル状配管50において、隣り合う管の間を流れる熱媒体量が、コイル状配管50の外周面およびコイル状配管50の内周面に沿って流れる熱媒体量よりも少なくなり、コイル状配管50を流過する樹脂粒子分散液の温度にむらが生じる。ピッチ角が30°より大きいと、十分な遠心力が得られ難く、コイル全体の長さがかなり長くなることによって、加熱器として扱いづらくなる。コイル全体の長さは、パイプ状部材の全体の長さのことである。

【0097】

図11は、2分の1コイルピッチ160およびコイル全体の長さの求め方を説明するための図である。コイル状配管50のコイル曲率半径154、巻き数およびピッチ角から、2分の1コイルピッチ160およびコイル全体の長さを算出することができる。図11(a)において、コイル全体の長さは、コイル曲率半径154、巻き数および傾斜率を用いて以下のように表すことができる。

(コイル全体の長さ)=2π×(コイル曲率半径154)×(巻き数)×(傾斜率)

【0098】

傾斜率は、垂直方向の高さ161に対する実際のコイルの高さ162の比率であり、以下の式で表される。

(傾斜率)=(実際のコイルの高さ162)/(垂直方向の高さ161)

【0099】

コイル状配管50のピッチ角を表すピッチ角θが30°、コイル曲率半径154が40mm、巻き数が50のときの2分の1コイルピッチ160およびコイル全体の長さは以下のようにして求めることができる。

【0100】

図11(b)において、垂直方向の高さ161、実際のコイルの高さ162および垂直方向の高さ161と実際のコイルの高さ162とを結ぶ線である底辺165によって形成される直角三角形において、点線163で示すように底辺165を均等に2分割すると、鋭角が15°の直角三角形ができ、三辺の比率は短いほうから0.5:√3:1.8となる。

【0101】

実際のコイルの高さ162は、コイル曲率半径154の2倍、すなわち40×2であり、2分の1コイルピッチ160をxとすると、xは以下のように求められる。

√3:0.5=40×2:x

x=11.5(mm)

【0102】

傾斜率は(1.8/√3)であるので、コイル全体の長さは以下のように求められる。

コイル全体の長さ=2×π×40×50×1.8/√3=26105.4(mm)

【0103】

樹脂粒子分散液が加熱加圧状態でコイル状配管50を流過することによって、凝集が起こる理由は充分明らかではないけれども、次のように考えられる。樹脂粒子分散液は、直線状配管の流路内では層流を形成して流過する。層流では、流路の中心には粒径の大きな粒子がほぼ整列して流れ、流路の内壁面近傍には粒径の小さな粒子がほぼ整列して流れる。この時は、流れに乱れがないので、粒子同士が衝突することは少なく、凝集はほとんど起こらない。これに対し、樹脂粒子分散液がコイル状配管50の流路内に導入されると、流路の内壁面近傍では流路の外方へ向う遠心力が強くなる。これに対し、流路の中心では遠心力と剪断力とが掛かることによって乱流が発生する。粒径の大きい粒子は遠心力によって流路の内壁面近傍に集まり、遠心力が強いことから不規則な挙動を示すことなくほぼ整列して流過し、粒子同士の衝突も少なく、凝集は起こり難い。一方、樹脂粒子のような粒径(または質量)の小さい粒子は流路の中心部分において乱流に巻き込まれながら流過するので、粒子同士の衝突回数が増加し、凝集が頻発する。そして、凝集粒子が適度な大きさになると、該凝集粒子は遠心力によって流路の内壁面近傍に移動し、樹脂粒子の過凝集が発生するのを防ぐ。このようにして、過凝集による粗大粒子の発生を出来るだけ防止しながら、樹脂粒子のみをほぼ選択的に凝集させ得る。

【0104】

コイル状配管50を流過した樹脂粒子分散液は、突沸による泡立ち(バブリング)が発生しないように、大気圧またはそれに近い圧力まで減圧される。減圧に並行して粒度調整が行われる。粒度調整は、主に、粗大粒子の小径化である。したがって、減圧後の凝集粒子分散液は粗大粒子をほとんど含まず、形状および粒径のほぼ均一な凝集粒子を含み、液温が50〜80℃程度である。

【0105】

凝集粒子分散液の減圧は、たとえば、減圧ノズルを用いて行われる。減圧ノズルとしては、たとえば、図12に示す減圧ノズル41を使用できる。図12は減圧ノズル41の構成を模式的に示す長手方向断面図である。減圧ノズル41には、その内部を長手方向に貫通するように流路42が形成される。流路42の長手方向の一端が入口43であり、他端が出口44である。入口43から加熱加圧状態にある凝集粒子分散液が減圧ノズル41内に導入され、出口44から減圧され加熱状態にある凝集粒子分散液が減圧ノズル41の外方に排出される。流路42は、その長手方向軸線が減圧ノズル41の長手方向軸線に一致しかつ出口径が入口径よりも大きくなるように形成される。さらに本実施の形態では、流路42は、凝集粒子分散液の流過方向(矢符45の方向)に垂直な方向の断面径が相対的に小さい部分と相対的に大きい部分とが交互に連なるように形成される。さらに、流路42の入口43付近は断面径が相対的に小さい部分になり、出口44付近は断面径が相対的に大きい部分になるように形成される。加熱加圧状態にある凝集粒子分散液が入口43から減圧ノズル41の流路42に導入されると、該分散液は減圧を受けながら流路42内を流過する。そして、凝集粒子のうち過度に粒径の大きいものだけが流路42の内壁面42aに接触し、余分な樹脂粒子が解離されて適度な大きさの凝集粒子になり、出口44から排出される。減圧ノズル41では流路42の出口径が入口径よりも大きくなることから、該分散液が内壁面42aと接触することによって適度な剪断力が付加される。このため、過度に粒径の大きい凝集粒子(粗大粒子)のみが粒径制御を受ける。

【0106】

本実施の形態では、減圧ノズル41に限定されず、出口径が入口径よりも大きくなるように形成される流路を有する各種減圧ノズルを使用できる。出口径を入口径よりも大きくすることによって、減圧ノズル内で適度に粉砕された凝集粒子の再凝集による粗大化粒子の生成が防止される。図13は、別形態の減圧ノズル51の構成を模式的に示す長手方向断面図である。減圧ノズル51は、その内部を長手方向に貫通するように流路52が形成される。流路52の一端が入口53であり、他端が出口54である。流路52は、その長手方向軸線が減圧ノズル51の長手方向軸線に一致しかつ出口径が入口径よりも大きくなるように形成される。さらに本実施の形態では、流路52は、分散液流過方向(矢符55の方向)に垂直な方向の断面径が入口53から出口54に向けて連続的にかつ徐々に大きくなるように形成される。減圧ノズル51は、減圧ノズル41と同様の効果を有する。さらに本実施の形態では、減圧ノズルのみに限定されず、粉砕用高圧ホモジナイザ1における減圧モジュール7をも使用できる。

【0107】

コイル状配管と減圧ノズルまたは減圧モジュールとは、交互に複数組が並べて設置されることが好ましい。これによって、凝集および減圧を交互にかつ繰返し行うことができ、凝集粒子の形状および粒子径が一層均一になる。またコイル状配管と減圧ノズルまたは減圧モジュールとが交互に複数組並べて配置されるとき、減圧ノズルまたは減圧モジュールを介して隣合うコイル状配管は、コイルの巻き方向を互いに異ならせる。これによって、樹脂粒子同士の衝突頻度が高くなり、一層効率よく樹脂粒子を凝集させることができる。

【0108】

次いでコイル状配管と減圧ノズルまたは減圧モジュールとを流過して得られる液温50〜80℃程度の凝集粒子分散液をたとえば室温にまで冷却し、凝集工程を終了する。凝集工程は、凝集粒子の粒径が好ましい粒径となるまで、複数回行われてもよい。

【0109】

上記した樹脂粒子の凝集方法は、たとえば、国際公開第03/059497号パンフレットに記載の高圧ホモジナイザを用いて実施できる。図14は、凝集粒子の製造方法における凝集工程を実施するための凝集用高圧ホモジナイザ61の構成を簡略化して示す系統図である。凝集用高圧ホモジナイザ61は粉砕用高圧ホモジナイザ1に類似し、対応する部分については同一の参照符号を付して説明を省略する。凝集用高圧ホモジナイザ61は、粉砕用ノズル6を含まず、減圧モジュール7とは異なる第1減圧モジュール62,第2減圧モジュール64,第3減圧モジュール65を含みかつ第1コイル状配管63を含む点で粉砕用高圧ホモジナイザ1とは異なる。凝集用高圧ホモジナイザ61は粒子を粉砕するのではなく、粒子を凝集させるための高圧ホモジナイザである。凝集用高圧ホモジナイザ61は、タンク2と、送りポンプ3と、加圧ユニット4と、加熱器5と、第1減圧モジュール62と、第1コイル状配管63と、第2減圧モジュール64と、冷却機8と、第3減圧モジュール65と、配管9と、取出し口10とを含む。

【0110】

凝集用高圧ホモジナイザ61では、タンク2、送りポンプ3、加圧ユニット4、加熱器5、第1減圧モジュール62、第1コイル状配管63、第2減圧モジュール64、冷却機8および第3減圧モジュール65がこの順番で配管9によって連結される。配管9によって連結される系内においては、冷却機8によって冷却された後の凝集粒子分散液を取出し口10から系外に取出してもよく、また冷却機8によって冷却された後の凝集粒子分散液を再度タンク2に戻し、矢符11の方向に繰返し循環してもよい。

【0111】

タンク2、送りポンプ3および加圧ユニット4には、粉砕用高圧ホモジナイザ1におけるものと同様のものが用いられる。タンク2内の樹脂粒子分散液は、送りポンプ3および加圧ユニット4によって、加圧された状態で加熱器5に送給される。加熱器5にも、粉砕用高圧ホモジナイザ1におけるものと同様のものが用いられる。すなわち、図5に示すコイル状配管50と図示しない加熱手段とを含む加熱器5が用いられる。コイル状配管50の両端は、それぞれ配管9に接続される。加熱器5内を流過させることによって、樹脂粒子分散液が加熱加圧状態になり、第1減圧モジュール62に供給される。

【0112】

第1減圧モジュール62には、たとえば、減圧ノズルが用いられる。減圧ノズルは、その内部を長手方向に貫通するように流路が形成されたノズルである。流路の長手方向の一端部が入口であり、他端部が出口であり、出口径が入口径よりも大きくなるように形成される。入口および出口はそれぞれ配管9に接続され、入口から加熱加圧状態にある凝集粒子分散液が流路内に導入され、出口から減圧された該分散液が排出される。減圧ノズルとしては、たとえば、減圧ノズル41,51などが挙げられる。また減圧ノズルに代えて、粉砕用高圧ホモジナイザ1における減圧モジュール7も使用できる。第1減圧モジュール62によって、加熱器5内で生成する粗大粒子が粉砕される。

【0113】

第1コイル状配管63内では樹脂粒子の凝集工程が行われ、凝集粒子分散液が得られる。第2減圧モジュール64内では、減圧工程が実施される。すなわち、凝集粒子分散液の減圧が行われるとともに、粗大粒子のみが選択的に粉砕され、凝集粒子の粒度制御が行われる。冷却機8では冷却工程が行われ、凝集粒子分散液が冷却される。冷却機8には、粉砕用高圧ホモジナイザ1におけるのと同様のものが用いられる。冷却された凝集粒子分散液は第3減圧モジュール65内で再度の粒度制御を受けることによって、本発明の樹脂粒子の製造方法で得られる樹脂粒子からなる凝集粒子が得られる。

【0114】

凝集用高圧ホモジナイザ61によれば、まず、タンク2に樹脂粒子分散液が充填され、カチオン系凝集剤が添加された後に加熱器5のコイル状配管に導入され、加熱加圧状態にされる。その後第1減圧モジュール62によって粗大粒子の解砕を受けた後、第1コイル状配管63によって加熱加圧下に樹脂粒子に遠心力と剪断力とが付加され、樹脂粒子が選択的に凝集し、凝集粒子分散液が生成する。この凝集粒子分散液は次に第2減圧モジュール64に導入され、減圧を受けるとともに、過度の粒径を有する凝集粒子から樹脂粒子が脱離し、凝集粒子の粒径および形状が揃えられる。この凝集粒子分散液は冷却機8に導入され、冷却された後、第3減圧モジュール65において再度の粒度制御を受ける。これによって、凝集工程の凝集剤添加段階、減圧段階および冷却段階が終了する。これらの一連の工程を繰返し実施してもよい。その場合、冷却段階で得られる凝集粒子分散液はタンク2に再循環され、再度同じ処理に付される。

【0115】

図15は、別形態の凝集用高圧ホモジナイザ71の構成を簡略化して示す系統図である。凝集用高圧ホモジナイザ71は凝集用高圧ホモジナイザ61に類似し、対応する部分には同一の参照符号を付して説明を省略する。凝集用高圧ホモジナイザ71は、凝集用高圧ホモジナイザ61における第2減圧モジュール64と冷却機8との間に、第2コイル状配管72および第4減圧モジュール73が設けられることを特徴とする。第2コイル状配管72は凝集工程の項で説明したものと同様のものである。第4減圧モジュール73は第1減圧モジュール62と同様のものである。凝集用高圧ホモジナイザ71によれば、コイル状配管と減圧モジュールとを1セットとし、このセットを複数組設けることによって、樹脂粒子の凝集と過度の粒径を有する凝集粒子の粒径制御(小径化)とを繰返し実施できる。したがって、凝集粒子の粒径が一層均一になり、最終的に得られる凝集粒子の粒度分布の幅が一層狭くなる。

【0116】

本実施の形態では、高圧ホモジナイザを用いて凝集粒子を製造するけれども、樹脂粒子の凝集は、これに限定されることなく、たとえばバッチ式の乳化機、分散機などの一般的な混合装置を用いて行われてもよい。

【0117】

[洗浄工程]

凝集工程S4が終了すると、洗浄工程S5に移る。ステップS5の洗浄工程では、凝集粒子分散液から凝集粒子を分離し、洗浄した後、乾燥させることによって、凝集粒子が得られる。凝集粒子の分離には、濾過、遠心分離、デカンテーションなどの一般的な固液分離手段を採用できる。凝集粒子の洗浄は、未凝集の樹脂粒子、アニオン系界面活性剤、カチオン系分散剤、難溶性無機粒子、1価の金属塩などを除去するために行われる。具体的には、たとえば、導電率20μS/cm以下の純水を用いて洗浄する。凝集粒子と純水とを混合し、この混合物から凝集粒子を分離した後に残る洗浄水の導電率が50μS/cm以下になるまで、前記純水による洗浄を繰返し実施する。洗浄後、乾燥させることによって、本発明の樹脂粒子の製造方法で得られる樹脂粒子からなる凝集粒子が得られる。

【0118】

このようにして得られる凝集粒子は、好ましくは3〜6μm程度の体積平均粒径を有し、形状および粒径が均一で、粒度分布の幅が非常に狭い。体積平均粒径が3〜6μm程度である凝集粒子を得るためには、たとえば、凝集工程を最適な時間に終了させることが重要である。

【0119】

最終的に得られる凝集粒子をトナーとして用いる場合には、前述の混合物調製工程S1で記載されている合成樹脂の中でも、ポリエステルが好ましい。ポリエステルは透明性に優れ、凝集粒子に良好な粉体流動性、低温定着性および二次色再現性などを付与できるので、カラートナー用の結着樹脂に好適である。またポリエステルとアクリル樹脂とをグラフト化して用いてもよい。またこれらの合成樹脂の中でも、樹脂粒子への造粒操作を容易に実施すること、合成樹脂と添加剤との混練性、樹脂粒子の形状および大きさを一層均一にすることなどを考慮すると、1/2軟化温度150℃以下の合成樹脂が好ましく、1/2軟化温度60℃以上150℃以下の合成樹脂が特に好ましい。さらにその中でも、重量平均分子量が5000以上500000以下の合成樹脂が好ましい。合成樹脂は、1種を単独で使用でき、または、異なる2種以上を併用できる。さらに、同じ樹脂であっても、分子量、単量体組成などのいずれかがまたは全部が異なるものを複数種用いることができる。

【0120】

最終的に得られる凝集粒子をトナーとして用いる場合には、好ましくは、着色剤、離型剤、電荷制御剤などを合成樹脂中に含有させる。着色剤としては特に制限されず、たとえば、有機系染料、有機系顔料、無機系染料、無機系顔料などを使用できる。

【0121】

黒色着色剤としては、たとえば、カーボンブラック、酸化銅、二酸化マンガン、アニリンブラック、活性炭、非磁性フェライト、磁性フェライト、マグネタイトなどが挙げられる。

【0122】

黄色着色剤としては、たとえば、黄鉛、亜鉛黄、カドミウムイエロー、黄色酸化鉄、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローG、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキ、C.I.ピグメントイエロー12、C.I.ピグメントイエロー13、C.I.ピグメントイエロー14、C.I.ピグメントイエロー15、C.I.ピグメントイエロー17、C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー138などが挙げられる。

【0123】

橙色着色剤としては、たとえば、赤色黄鉛、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダスレンブリリアントオレンジRK、ベンジジンオレンジG、インダスレンブリリアントオレンジGK、C.I.ピグメントオレンジ31、C.I.ピグメントオレンジ43などが挙げられる。

【0124】

赤色着色剤としては、たとえば、ベンガラ、カドミウムレッド、鉛丹、硫化水銀、カドミウム、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウオッチングレッド、カルシウム塩、レーキレッドC、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3B、C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントレッド15、C.I.ピグメントレッド16、C.I.ピグメントレッド48:1、C.I.ピグメントレッド53:1、C.I.ピグメントレッド57:1、C.I.ピグメントレッド122、C.I.ピグメントレッド123、C.I.ピグメントレッド139、C.I.ピグメントレッド144、C.I.ピグメントレッド149、C.I.ピグメントレッド166、C.I.ピグメントレッド177、C.I.ピグメントレッド178、C.I.ピグメントレッド222などが挙げられる。

【0125】

紫色着色剤としては、たとえば、マンガン紫、ファストバイオレットB、メチルバイオレットレーキなどが挙げられる。

【0126】

青色着色剤としては、たとえば、紺青、コバルトブルー、アルカリブルーレーキ、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダスレンブルーBC、C.I.ピグメントブルー15、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー16、C.I.ピグメントブルー60などが挙げられる。

【0127】

緑色着色剤としては、たとえば、クロムグリーン、酸化クロム、ピクメントグリーンB、マラカイトグリーンレーキ、ファイナルイエローグリーンGおよびC.I.ピグメントグリーン7などが挙げられる。

【0128】

白色着色剤としては、たとえば、亜鉛華、酸化チタン、アンチモン白および硫化亜鉛などの化合物が挙げられる。

【0129】

着色剤は1種を単独で使用でき、または2種以上の異なる色のものを併用できる。また、同色であっても、2種以上を併用できる。樹脂粒子における着色剤の含有量は特に制限されないけれども、好ましくは樹脂粒子の全量の0.1重量%以上20重量%以下、さらに好ましくは0.2重量%以上10重量%以下である。

【0130】

離型剤としても特に制限されず、たとえば、パラフィンワックスとその誘導体、マイクロクリスタリンワックスとその誘導体などの石油系ワックス、フィッシャートロプシュワックスとその誘導体、ポリオレフィンワックスとその誘導体、低分子量ポリプロピリンワックスとその誘導体、ポリオレフィン系重合体ワックス(低分子量ポリエチレンワックスなど)とその誘導体などの炭化水素系合成ワックス、カルナバワックスとその誘導体、ライスワックスとその誘導体、キャンデリラワックスとその誘導体、木蝋などの植物系ワックス、蜜蝋、鯨蝋などの動物系ワックス、脂肪酸アミド、フェノール脂肪酸エステルなどの油脂系合成ワックス、長鎖カルボン酸とその誘導体、長鎖アルコールとその誘導体、シリコーン系重合体、高級脂肪酸などが挙げられる。誘導体には、酸化物、ビニル系モノマーとワックスとのブロック共重合物、ビニル系モノマーとワックスとのグラフト変性物などが含まれる。これらの中でも、造粒工程における水溶性分散剤水溶液の液温以上の融点を有するワックスが好ましい。樹脂粒子における離型剤の含有量は特に制限されず広い範囲から適宜選択できるけれども、好ましくは、樹脂粒子全量の0.2重量%以上20重量%以下である。

【0131】

電荷制御剤としても特に制限されず、正電荷制御用および負電荷制御用のものを使用できる。正電荷制御用の電荷制御剤としては、たとえば、ニグロシン染料、塩基性染料、四級アンモニウム塩、四級ホスホニウム塩、アミノピリン、ピリミジン化合物、多核ポリアミノ化合物、アミノシラン、ニグロシン染料およびその誘導体、トリフェニルメタン誘導体、グアニジン塩、アミジン塩などが挙げられる。負電荷制御用の電荷制御剤としては、オイルブラック、スピロンブラックなどの油溶性染料、含金属アゾ化合物、アゾ錯体染料、ナフテン酸金属塩、サリチル酸およびその誘導体の金属錯体および金属塩(金属はクロム、亜鉛、ジルコニウムなど)、脂肪酸石鹸、長鎖アルキルカルボン酸塩、樹脂酸石鹸などが挙げられる。電荷制御剤は1種を単独で使用できまたは必要に応じて2種以上を併用できる。樹脂粒子における電荷制御剤の含有量は特に制限されず広い範囲から適宜選択できるけれども、好ましくは樹脂粒子全量の0.5重量%以上3重量%以下である。

【0132】

以上のような凝集粒子の製造方法によって製造された凝集粒子は、小粒径であり、粒度分布の幅が狭く、凝集粒子内部に気泡の少ない密な凝集粒子である。したがってこのような凝集粒子を、複写機、レーザービームプリンタおよびファクシミリなどの電子写真方式の画像形成装置においてトナーとして用いると、個々の粒子の帯電性、現像性および転写性が均一であり、また、機械的強度が高く、画像形成装置内において外力を加えた場合、すなわち現像剤を帯電させるためにトナーを攪拌する場合に、破砕されることによる余計な微粉の発生が防止されるので、トナーの飛び散りの少ない高解像、高精細な画像を形成することができるとともに、これらの特性が長期にわたって維持される。また、本発明の樹脂粒子の製造方法で得られる樹脂粒子からなる凝集粒子は、トナーの他に、塗料およびコーティング剤などの充填剤などとしても使用できる。

【0133】

(実施例)

以下に実施例および比較例を挙げ、本発明を具体的に説明する。以下において、「部」および「%」は特に断らない限りそれぞれ「重量部」および「重量%」を意味する。

実施例におけるワックスの融点は、次のようにして求めた。

【0134】

[ワックスの融点]

示差走査熱量計(商品名:DSC220、セイコー電子工業株式会社製)を用い、試料1gを温度20℃から昇温速度毎分10℃で150℃まで昇温させ、次いで150℃から20℃に急冷させる操作を2回繰返し、DSC曲線を測定した。2回目の操作で測定されるDSC曲線の融解に相当する吸熱ピークの頂点の温度をワックスの融点として求めた。

【0135】

〔実施例1〕

[混合物調製工程]

ポリエステル樹脂(ガラス転移温度(Tg):60℃、1/2軟化温度Tm:110℃)87.5部、帯電制御剤(商品:TRH、保土ヶ谷化学工業株式会社製)1.5部、ポリエステル系ワックス(融点85℃)3部および着色剤(C.I.ピグメントレッド57:1)8部を混合機(商品名:ヘンシェルミキサ、三井鉱山株式会社製)で混合し、二軸押出機(商品名:PCM−30、株式会社池貝製)にてシリンダ温度145℃、バレル回転数300rpmで溶融混練した。溶融混練した原料を室温まで冷却した後、カッターミル(商品名:VM−16、株式会社セイシン企業製)で粉砕し、体積平均粒径50μm、最大粒子径300μmの溶融混練物を調製した。この溶融混練物は、1/2軟化温度Tmが110℃であった。この溶融混練物30g、ドデシルベンゼンスルホン酸ナトリウム(商品名:ルノックスS−100、アニオン系界面活性剤、東邦化学工業株式会社製)3g、および水567gを混合し、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を調製した。

【0136】

[粗粉砕工程]

混合物調製工程で得られた混合物を高圧ホモジナイザ(商品名:NANO3000、株式会社美粒製)のタンクに投入し、温度を25℃にしかつ100MPaの加圧下に該高圧ホモジナイザ内を10分間循環させる粗粉化処理を3パス行い、粗粉砕分散液を得た。

【0137】

[細粒化工程]

粗粉砕工程で得られた粗粉砕分散液を、高圧ホモジナイザ(商品名:NANO3000、株式会社美粒製)のタンクに投入し、温度を120℃に維持しかつ160MPaの加圧下に高圧ホモジナイザ内を10分間循環させる処理を5パス行い樹脂粒子分散液を得た。得られた樹脂粒子の体積平均粒径は1μmであり、変動係数(CV値)は35%であった。

【0138】

[凝集工程]

細粒化工程で得られた樹脂粒子分散液100mlをフラスコに移し、塩化ナトリウム(商品名:特級塩化ナトリウム、キシダ化学株式会社製)0.1gを加えて2時間撹拌処理することによって樹脂粒子を凝集させ凝集粒子分散液を得た。得られた凝集粒子の体積平均粒径は5.1μmであり、変動係数(CV値)は26%であった。

【0139】

〔実施例2〕

[混合物調製工程]

実施例1の混合物の調製方法と同様にして、混合物を調製した。

【0140】

[粗粉砕工程]

高圧ホモジナイザの温度を67℃にし、粗粉化処理を5パス行ったこと以外は実施例1の粗粉砕分散液の調製方法と同様にして粗粉砕分散液を調製した。

【0141】

[細粒化工程]

実施例1の樹脂粒子分散液の調製方法と同様にして樹脂粒子分散液を調製し、体積平均粒径が1μmであり、変動係数(CV値)が34%である樹脂粒子を得た。

【0142】

[凝集工程]

実施例1の凝集粒子分散液の調製方法と同様にして凝集粒子分散液を調製し、凝集粒子分散液を得た。得られた凝集粒子の体積平均粒径は5.4μmであり、変動係数(CV値)は22%であった。

【0143】

〔実施例3〕

[混合物調製工程]

実施例1の混合物の調製方法と同様にして、混合物を調製した。

【0144】

[粗粉砕工程]

ドデシルベンゼンスルホン酸ナトリウムを1g、水を569gに変更するとともに、温度を25℃にしかつ25MPaの加圧下に高圧ホモジナイザ内を10分間循環させる粗粉砕化処理を9パス行ったこと以外は、実施例1の粗粉砕分散液の調製方法と同様にして粗粉砕分散液を調製した。

【0145】

[細粒化工程]

実施例1の樹脂粒子分散液の調製方法と同様にして樹脂粒子分散液を調製し、体積平均粒径が1μmであり、変動係数(CV値)が31%である樹脂粒子を得た。

【0146】

[凝集工程]

実施例1の凝集粒子分散液の調製方法と同様にして凝集粒子分散液を調製し、凝集粒子を得た。凝集粒子の体積平均粒径は5.1μmであり、変動係数(CV値)は27%であった。

【0147】

〔実施例4〕

[混合物調製工程]

ポリエステル樹脂(結着樹脂、ガラス転移温度(Tg):60℃、融点:116℃)82.0部、帯電制御剤(商品名:N5P、クラリアントジャパン株式会社製)2.0部、ポリエステル系ワックス(離型剤、融点85℃、商品名:HNP−10、日本精蝋株式会社製)7.5部および着色剤(KET.BLUE111、大日本インキ株式会社製)8.5部の割合で配合された溶融混練物の原料2000gをヘンシェルミキサ(混合機、商品名:FMミキサ、三井鉱山株式会社製)で3分間混合し、オープンロール型連続混練機(商品名:MOS320−1800、三井鉱山株式会社製)にて溶融混練を行った。このときのオープンロールの設定条件は、加熱ロールの供給側温度が140℃、排出側温度が90℃、冷却ロールの供給側温度が60℃、排出側温度が55℃であった。

【0148】

[予備粉砕工程]

混練物調製工程において調製した溶融混練物240部、イオン交換水506.6部、スルホコハク酸ジオクチルナトリウム(界面活性剤、商品名:エアロールCT−1P、東邦化学工業株式会社製)0.5部、ポリアクリル酸(界面活性剤、商品名:ディスロールH14−N、日本乳化剤株式会社製)39.9部、キサンタンガム(増粘剤)13部を泡レスミキサー(商品名、株式会社美粒製)で回転数2000rpmにて10分間、湿式粉砕を行った。

【0149】

[脱泡工程]

予備粉砕工程で得られた溶融混練物のスラリーを、T.K.ハイビスダッパー(登録商標)3型(商品名、プライミクス株式会社製)で0.1MPaに減圧することによって脱気した。この装置は連続式の脱泡装置である。このとき、溶融混練物のスラリーの溶存酸素量は、7.5mg/Lであった。

【0150】

[粗粉砕工程]

脱泡処理を行った溶融混練物のスラリーを、高圧ホモジナイザ(商品名:音レス高圧乳化装置NANO3000、株式会社美粒製)に投入し、温度を25℃に維持し、かつ100MPaの加圧下において粗粉砕する処理を1パス行った。

【0151】

[細粒化工程]

粗粉砕分散液を、高圧ホモジナイザ(商品名:音レス高圧乳化装置NANO3000、株式会社美粒製)に投入し、温度を165℃に維持し、かつ168MPaの加圧下において粉砕しる処理を1パス行い、樹脂粒子分散液から樹脂粒子を単離することによって、樹脂粒子を得た。得られた樹脂粒子の体積平均粒径は1.47μmであり、変動係数(CV値)は48%であった。

【0152】

[凝集工程]

室温において、細粒化工程で得られた樹脂粒子分散液および塩化ナトリウムを100対3の割合で混合し、高圧ホモジナイザ(商品名:音レス高圧乳化装置NANO3000、株式会社美粒製)に投入し、温度を85℃に維持し、かつ15MPaの加圧下において凝集する処理を1パス行った。

【0153】

[洗浄工程]

凝集工程で得られた凝集粒子分散液を純水で洗浄し、洗浄後の分散液が電導率50μS/cm以下になるまで洗浄を行なった後、ジェット・オーブンにて乾燥させることによって、体積平均粒径は6.3μmであり、変動係数(CV値)は30%の凝集粒子を得た。

【0154】

〔実施例5〕

[混合物調製工程]

実施例4の溶融混練物の調製方法と同様にして、溶融混練物を調製した。

【0155】

[予備粉砕工程]

溶融混練物およびイオン交換水を泡レスミキサーにて回転数2000rpmで5分間湿式粉砕した後、エアロール、ポリアクリル酸およびキサンタンガムを加えて回転数2000rpmで5分間攪拌して溶融混練物のスラリーを作製した以外は実施例4と同様にして溶融混練物の予備粉砕物を得た。

【0156】

[脱泡工程]

得られた溶融混練物のスラリーの溶存酸素量は、6.9mg/Lであった。

【0157】

[粗粉砕工程]

実施例4の粗粉分散液の調製方法と同様にして、粗粉砕分散液を調製した。

【0158】

[細粒化工程]

実施例4の樹脂粒子分散液の調製方法と同様にして、樹脂粒子分散液を調製した。これによって、体積平均粒径が1.21μmであり、変動係数(CV値)が42%である樹脂粒子を得た。

【0159】

[凝集工程]

実施例4の凝集粒子分散液の調製方法と同様にして凝集粒子分散液を得た。

【0160】

[洗浄工程]

実施例4の凝集粒子の洗浄方法と同様にして、凝集粒子を得た。得られた凝集粒子の体積平均粒径は5.5μmであり、変動係数(CV値)は、28%であった。

【0161】

〔実施例6〕

[混合物調製工程]

実施例4の溶融混練物の調製方法と同様にして、溶融混練物を調製した。

【0162】

[予備粉砕工程]

溶融混練物、イオン交換水およびキサンタンガムを泡レスミキサーにて回転数2000rpmで5分間湿式粉砕した後、エアロールおよびポリアクリル酸を加えて回転数2000rpmで5分間攪拌して溶融混練物のスラリーを作製した以外は実施例4と同様にして溶融混練物の予備粉砕物を得た。

【0163】

[脱泡工程]

得られた溶融混練物のスラリーの溶存酸素量は、7.2mg/Lであった。

【0164】

[粗粉砕工程]

実施例4の粗粉分散液の調製方法と同様にして、粗粉砕分散液を調製した。

【0165】

[細粒化工程]

実施例4の樹脂粒子分散液の調製方法と同様にして、樹脂粒子分散液を調製した。これによって、体積平均粒径が1.30μmであり、変動係数(CV値)が39%である樹脂粒子を得た。

【0166】

[凝集工程]

実施例4の凝集粒子分散液の調製方法と同様にして凝集粒子分散液を得た。

【0167】

[洗浄工程]

実施例4の凝集粒子の洗浄方法と同様にして、凝集粒子を得た。得られた凝集粒子の体積平均粒径は5.7μmであり、変動係数(CV値)は、23%であった。

【0168】

〔実施例7〕

[混合物調製工程]

実施例4の溶融混練物の調製方法と同様にして、溶融混練物を調製した。

【0169】

[予備粉砕工程]

溶融混練物、イオン交換水およびキサンタンガムをコロイドミル装置(商品名、日本ボールバルブ株式会社製)にて回転数3600rpmで攪拌時間5分間、湿式粉砕した後、エアロールおよびポリアクリル酸を加えて泡レスミキサーにて回転数2000rpmで5分間攪拌して溶融混練物のスラリーを作製した以外は実施例4と同様にして溶融混練物の予備粉砕物を得た。

【0170】

[脱泡工程]

得られた溶融混練物のスラリーの溶存酸素量は、6.8mg/Lであった。

【0171】

[粗粉砕工程]

実施例4の粗粉分散液の調製方法と同様にして、粗粉砕分散液を調製した。

【0172】

[細粒化工程]

実施例4の樹脂粒子分散液の調製方法と同様にして、樹脂粒子分散液を調製した。これによって、体積平均粒径が1.08μmであり、変動係数(CV値)が35%である樹脂粒子を得た。

【0173】

[凝集工程]

実施例4の凝集粒子分散液の調製方法と同様にして凝集粒子分散液を得た。

【0174】

[洗浄工程]

実施例4の凝集粒子の洗浄方法と同様にして、凝集粒子を得た。得られた凝集粒子の体積平均粒径は5.3μmであり、変動係数(CV値)は、19%であった。

【0175】

〔比較例1〕

[混合物調製工程]

実施例1の混合物調製工程と同様にして、混合物を調製した。

【0176】

[粗粉砕工程]

温度を25℃にしかつ5MPaの加圧下に高圧ホモジナイザ内を10分間循環させる粗粉化処理を8パス行ったこと以外は、実施例1の粗粉砕工程と同様にして粗粉砕分散液を調製した。

【0177】

[細粒化工程]

実施例1の樹脂粒子分散液の調製方法と同様にして、樹脂粒子分散液を調製した。これによって、体積平均粒径が50μmであり、変動係数(CV値)が42%である樹脂粒子を得た。

【0178】

[凝集工程]

実施例1の凝集工程と同様にして、凝集粒子分散液を調製した。これによって、体積平均粒径が15.4μmであり、変動係数(CV値)が53%である凝集粒子を得た。

【0179】

実施例および比較例で得られた樹脂粒子の物性値および評価結果を表1に、実施例および比較例で得られた凝集粒子の物性値および評価結果を表2に示す。

【0180】

【表1】

【0181】

【表2】

【0182】

表1および表2の、樹脂粒子の体積平均粒径および変動係数CVならびに凝集粒子の体積平均粒径および変動係数CVの測定方法、評価基準は以下の通りである。

【0183】

〔体積平均粒径〕

粒度分布測定装置(商品名:マイクロトラック粒度分布測定装置 9320HRA(X−100)、日機装株式会社製)を用いて測定を行い,試料粒子の体積粒度分布から体積平均粒子径を求めた。

【0184】

<樹脂粒子>

○:体積平均粒径が1.5μm以下。

×:体積平均粒径が1.5μmを超える。

【0185】

<凝集粒子>

○:体積平均粒径が5.0μm以上、かつ、6.0μm未満。

△:体積平均粒径が6.0μm以上、かつ、6.5μm未満。

×:体積平均粒径が5.0μm未満、または、6.5μm以上。

【0186】

〔変動係数〕

粒度分布測定装置(商品名:マイクロトラック粒度分布測定装置 9320HRA(X−100)、日機装株式会社製)を用いて測定を行い、試料粒子の体積粒度分布から体積平均粒子径および体積粒度分布における標準偏差を求めた。変動係数(CV値、単位:%)は、下記式(1)に基づいて算出した。

CV値(%)=(標準偏差/体積平均粒子径)×100 …(1)

【0187】

<樹脂粒子>

○:CV値が50%以下。

×:CV値が50%を超える。

【0188】

<凝集粒子>

○:CV値が25%未満。

△:CV値が25%以上、かつ、30%以下。

×:CV値が30%を超える。

【0189】

〔総合評価〕

総合評価の評価基準は次の通りである。

◎:体積平均粒径、変動係数が共に○。

○:△が1つ。

△:△が2つ。

×:体積平均粒径と変動係数の少なくとも一方が×。

【0190】

表1に示すように、本発明の製造方法によって得られた実施例の樹脂粒子は、小径であるとともに粒度分布幅が狭く、またこのような樹脂粒子を凝集させて得られる凝集粒子も、粒度分布幅が狭いものであった。このような凝集粒子をトナーとして用いると、帯電性能が均一であり、静電潜像に均一に付着してトナー像を形成し得るとともに、適度に小粒径化されているので、原稿の画像を高精細に再現した画像を形成できた。したがって、このようなトナーを用いることによって、画像濃度が高く、画質品位および画像再現性に優れる高画質画像を安定的に形成することができる。

【図面の簡単な説明】

【0191】

【図1】樹脂粒子の製造方法を示すフローチャートである。

【図2】本発明の他の実施形態の樹脂粒子の製造方法を示すフローチャートである。

【図3】コロイドミル91の要部の構成を模式的に示す図面である。

【図4】粉砕用高圧ホモジナイザ1の構成を簡略化して示す系統図である。

【図5】加熱器5の構成を示す斜視図である。

【図6】図6(a)は、図5に示す加熱器5のコイル状配管50を軸線153に平行な仮想平面に投影した平面投影図である。図6(b)は、図5に示す加熱器5のコイル状配管50を軸線153に垂直な仮想平面に投影した平面投影図である。

【図7】耐圧ノズル21の構成を模式的に示す断面図である。

【図8】別形態の耐圧ノズル31の構成を模式的に示す断面図である。

【図9】減圧ノズル36の構成を模式的に示す長手方向断面図である。

【図10】凝集粒子の製造方法を示すフローチャートである。

【図11】2分の1コイルピッチ160およびコイル全体の長さの求め方を説明するための図である。

【図12】減圧ノズル41の構成を模式的に示す長手方向断面図である。

【図13】別形態の減圧ノズル51の構成を模式的に示す長手方向断面図である。

【図14】凝集粒子の製造方法における凝集工程を実施するための凝集用高圧ホモジナイザ61の構成を簡略化して示す系統図である。

【図15】別形態の凝集用高圧ホモジナイザ71の構成を簡略化して示す系統図である。

【符号の説明】

【0192】

1,61,71 高圧ホモジナイザ

2 タンク

3 送りポンプ

4 加圧ユニット

5 加熱器

6 粉砕用ノズル

7,62,64,65,73 減圧モジュール

8 冷却機

9 配管

10 取出し口

21,31 耐圧ノズル

22,32,37,42,52 流路

34 衝突壁

36,41,51 減圧ノズル

63,72 コイル状配管

【技術分野】

【0001】

本発明は、樹脂粒子の製造方法に関する。

【背景技術】

【0002】

電子写真方式を用いて画像を形成する画像形成装置は、感光体と、帯電手段と、露光手段と、現像手段と、転写手段と、定着手段と、クリーニング手段とを備える。帯電手段は、感光体表面を帯電させる。露光手段は、帯電状態にある感光体表面に信号光を照射して画像情報に対応する静電潜像を形成する。現像手段は、感光体表面に形成された静電潜像に現像剤中のトナーを供給して静電潜像を現像し、トナー像を形成する。転写手段は、感光体表面に形成されたトナー像を記録材に転写する。定着手段は、転写されたトナー像を記録材に定着させる。クリーニング手段は、トナー像転写後の感光体表面を清浄化する。このような画像形成装置では、現像剤として、トナーを含む1成分現像剤、またはトナーとキャリアとを含む2成分現像剤を用いて静電潜像を現像し、画像を形成する。ここで用いられるトナーは、マトリックスである結着樹脂中に着色剤および離型剤であるワックスなどを分散させて粒状化した樹脂粒子である。

【0003】

電子写真方式を用いる画像形成装置は、画像品位の良好な画像を高速でかつ安価に形成できるので、複写機、プリンタおよびファクシミリなどに利用され、電子写真方式を用いる画像形成装置の最近における普及は目覚しいものがある。それに伴って、画像形成装置に対する要求は一層厳しくなっている。なかでも画像形成装置によって形成される画像の高精細化、高解像化、画像品位の安定化、画像形成速度の高速化などが特に重視される。これらを達成するには、画像形成プロセスおよび現像剤の両面からの検討が必要不可欠になっている。

【0004】

画像の高精細化、高解像化に関して、現像剤の面からは、静電潜像を忠実に再現することが重要との観点から、トナー粒子の小径化が解決すべき課題の1つになっている。小径化トナー粒子の製造方法としては、たとえば、乳化凝集法が知られている。乳化凝集法では、水などの水性媒体中に結着樹脂、着色剤および離型剤などを含む樹脂粒子を生成させ、この樹脂粒子を凝集させることによって、トナー粒子を製造する。

【0005】

乳化凝集法としては、たとえば溶融混練乳化凝集法がある。溶融混練乳化凝集法では、まず結着樹脂、着色剤および離型剤などを含む原料を溶融混練し、その溶融混練物を冷却して固化させる。次いで固化された溶融混練物を粉砕し、水性媒体に投入して水性媒体中で撹拌することによって、溶融混練物の粉砕物を水性媒体中に分散させて樹脂粒子を得る。このとき、撹拌手段による撹拌によって気泡が発生し、発生した気泡が溶融混練物の粉砕物表面に付着することがある。溶融混練物の粉砕物表面に気泡が付着すると、溶融混練物の粉砕物を水性媒体中に分散させるための界面活性剤が、溶融混練物の粉砕物表面で作用することができず、溶融混練物の粉砕物を水性媒体中で充分に分散させることができないという問題が生じる。

【0006】

このような問題に鑑み、気泡の発生を防ぐことを目的としたトナーの製造方法が提案されている(たとえば、特許文献1参照)。特許文献1に開示の技術では、トナー原料を含む分散質が含まれる水性媒体である分散液を、好ましくは80kPa以下、より好ましくは0.1〜40kPaの雰囲気中に置く減圧法を用いて脱気する脱気処理を施し、その後分散液を、直径5〜500μm程度の吐出孔から噴射して分散質を微粒子化する。特許文献1に開示されるトナーの製造方法は、前記脱気処理を施すことによって、気泡および分散液中に溶存する気体の除去を図ろうとする技術である。

【0007】

しかしながら特許文献1に開示されるトナーの製造方法では、脱気処理において付与するエネルギーが小さいので、水性媒体から気泡および溶存気体を充分に除去できないという問題がある。気泡に関して、たとえば目視によって確認できるマクロな気泡については除去することができるけれども、それよりも小さいミクロな気泡までは、分散質の表面から充分に除去することができない。分散質表面からミクロな気泡を除去することができないと、分散質表面における界面活性剤の作用点が減少し、分散質を水性媒体中に分散させることによる微粒化および粒径制御ができない。

【0008】

水性媒体中に気泡または溶存気体があると、その気泡または溶存気体がキャビテーション(以下「空洞化現象」という場合がある)の起点となり、水性媒体中に気泡が発生する。気泡が発生した部分は、その周囲よりも圧力が低いので、細粒化のための外力によるエネルギが、発生した気泡を押しつぶすことに消費されてしまう。したがって、外力を分散質に効果的に加えることができず、充分に細粒化が行われない。また、分散質、特にミクロン〜サブミクロンサイズの分散質を水性媒体中で外力を加えて細粒化するときに、分散質の表面に気泡が付いていると、界面活性剤で分散質を濡らすことができないので、水性媒体中において、分散質に外力を加えて細粒化するとき、充分に微粒化が行われない。

【0009】

【特許文献1】特開2005−173263号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、水性媒体中において、外力を加えて溶融混練物を細粒化することによって樹脂粒子を製造するときに、気泡を樹脂粒子の原料となる溶融混練物表面から除去し、溶融混練物表面における界面活性剤の作用点を充分に確保することができ、また、外力を効率よく細粒化のために溶融混練物に付与することのできる樹脂粒子の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリーを得る粗粉砕工程と、

粗粉砕工程で得られる溶融混練物の粗粉を含む水性スラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する細粒化工程とを含むことを特徴とする樹脂粒子の製造方法である。

【0012】

また本発明は、粗粉砕工程の前に、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるように脱泡する脱泡工程を含むことを特徴とする。

【0013】

また本発明は、脱泡工程の前に、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、溶融混練物の粒径が500μm以下になるように予備粉砕して、溶融混練物の予備粉砕物を含む水性スラリーを得る予備粉砕工程を含むことを特徴とする。

【0014】

また本発明は、予備粉砕工程では、前記混合物に増粘剤を添加して、前記混合物を予備粉砕することを特徴とする。

【0015】

また本発明は、予備粉砕工程では、予め定める回転軸線まわりに回転可能に設けられるロータ部材と、ロータ部材を周方向に外囲するステータ部材とを含むコロイドミルを用い、前記混合物をコロイドミルにおけるステータ部材とロータ部材との間隙に通過させることによって予備粉砕することを特徴とする。

【発明の効果】

【0016】

本発明によれば、粗粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下単に「スラリー」という場合がある)を得る。次いで細粒化工程において、粗粉砕工程で得られる溶融混練物の粗粉を含むスラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する。粗粉砕工程では、15MPa以上120MPa以下に混合物を加圧することによって、合成樹脂を含む溶融混練物の表面に付着する気泡を効率よく除去することができる。合成樹脂を含む溶融混練物表面に付着する気泡の除去によって、細粒化工程において、高圧ホモジナイザによって外力を加えて溶融混練物を細粒化するときに、溶融混練物表面における界面活性剤の作用点を充分に確保することができる。また、外力を効率よく細粒化のために溶融混練物に付与することができる。したがって、安定的かつ効率的に粒径制御された小粒径の樹脂粒子を製造することができる。

【0017】

また本発明によれば、粗粉砕工程の前に、脱泡工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるように脱泡する。液体中で外力を加えてミクロン〜サブミクロンの粒子を作製するとき、液体中に気泡もしくは溶存気体があるとキャビテーションの起点となり、そこにエネルギーを消費してしまうので外力を処理物に効果的に加えることができない。また、処理物表面上に気泡が付いていると界面活性剤で十分に濡らされないので、粉砕および細粒化が困難になる。脱泡工程によって得られる混合物の溶存酸素量が7.5mg/L以下であれば、充分に気泡または溶存気体が抜けているので、混合物の溶存酸素量が7.5mg/Lを超える場合に比べて、後の粗粉砕工程および細粒化工程において混合物中の溶融混練物により効果的に外力を与えることができる。したがって、溶融混練物を効率よく粉砕および細粒化でき、粉砕および細粒化にかかる処理時間を大幅に短縮して樹脂粒子を製造することができる。さらに、液体中に気泡が少ないので、たとえば粗粉砕工程で混合物に分散安定剤を添加して粗粉砕する場合、分散安定剤が無駄に消費されることがなく、分散安定剤量の削減にも繋がる。

【0018】

また本発明によれば、粗粉砕工程の前に、予備粉砕工程において、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、溶融混練物の粒径が500μm以下になるように予備粉砕する。細粒化工程で用いられる高圧ホモジナイザの構造上、処理を行う処理物、たとえば合成樹脂を含む溶融混練物は、サブミクロン程度以下の大きさの処理物でないと、高圧ホモジナイザ中の細径のノズルを通過することができない。予備粉砕工程を経ることによって、粒径500μmを超える溶融混練物の粗粉粒子を含まない水性スラリーを得ることができ、後の粗粉砕工程および細粒化工程において、高圧ホモジナイザ中の細径ノズルの目詰まりを起こすことなく、処理物の粗粉砕および細粒化を円滑に行うことができる。

【0019】

また本発明によれば、予備粉砕工程では、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物に増粘剤を添加して予備粉砕を行う。増粘剤を添加することによって、合成樹脂を含む溶融混練物のより一層の微粒化に効果があり、粗粉砕工程および細粒化工程での処理効率を向上させることができる。また、たとえば水性媒体中に分散させ難いキサンタンガムのような増粘剤を、予備粉砕工程において添加することによって、粗粉砕工程および細粒化工程の前に、合成樹脂を含む溶融混練物と界面活性剤を含む水性媒体との混合物中に均一に分散させることができるので、粗粉砕工程および細粒化工程での処理効率を向上させることができる。

【0020】

また本発明によれば、予備粉砕工程では、予め定める回転軸まわりに回転可能に設けられるロータ部材とロータ部材を周方向に外囲するステータ部材とを含むコロイドミルを用い、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物をコロイドミルにおけるステータ部材とロータ部材との間隙に通過させることによって予備粉砕を行う。合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物をステータ部材と、ロータ部材との間隙に通過させることによって、合成樹脂を含む溶融混練物を効率よくかつ比較的短時間で粒径が500μm以下となるように予備粉砕することができる。また、予備粉砕工程で、溶融混練物の予備粉砕物の表面に気泡が付着することを可及的に抑制することができる。また、予備粉砕工程後の合成樹脂の予備粉砕物の形状を揃えることができ、粒度分布の幅を狭くすることができる。

【発明を実施するための最良の形態】

【0021】

本発明の樹脂粒子の製造方法は、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物(以下、単に「混合物」ともいう)を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下「粗粉砕分散液」ともいう)を得る粗粉砕工程と、粗粉砕工程で得られる溶融混練物の粗粉を含む水性スラリーを高圧ホモジナイザ法によって処理し、溶融混練物の粗粉を細粒化する細粒化工程とを含むことを特徴とする。

【0022】

図1は、樹脂粒子の製造方法を示すフローチャートである。図1に示す樹脂粒子の製造方法は、ステップS1の混合物調製工程と、ステップS2の粗粉砕工程と、ステップS3の細粒化工程とを含む。

【0023】

〔混合物調製工程]

ステップS1の混合物調製工程では、合成樹脂を含む溶融混練物を作製し、この溶融混練物と、界面活性剤を含む水性媒体との混合物を調製する。このとき、合成樹脂は合成樹脂用添加剤の1種または2種以上を含んでもよい。合成樹脂の溶融混練物は、たとえば、合成樹脂および必要に応じて合成樹脂用添加剤の1種または2種以上を含む合成樹脂を溶融混練し、冷却して固化させた後、粉砕することによって製造できる。

【0024】

溶融混練は、たとえば、合成樹脂および必要に応じて合成樹脂用添加剤の1種または2種以上を混合機で乾式混合し、得られる粉体混合物を混練機で混練することによって行う。混練温度は、合成樹脂の1/2軟化温度以上の温度(通常は80〜200℃程度、好ましくは100〜150℃程度)である。

【0025】

混合機としては公知のものを使用でき、たとえば、ヘンシェルミキサ(商品名、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)およびメカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)およびコスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0026】

混練機としても公知のものを使用でき、たとえば、二軸押出し機、三本ロールおよびラボブラストミルなどの一般的な混練機を使用できる。さらに具体的には、たとえば、TEM−100B(商品名、東芝機械株式会社製)、PCM−65/87およびPCM−30(以上いずれも商品名、株式会社池貝製)などの1軸または2軸のエクストルーダ、ならびにニーデックス(商品名、三井鉱山株式会社製)などのオープンロール方式の混練機が挙げられる。これらの中でも、オープンロール方式の混練機が好ましい。

【0027】

固化物は、混練物を冷却することによって得られる。固化物の粉砕には、カッターミル、フェザーミルおよびジェットミルなどの粉体粉砕機が用いられる。これによって合成樹脂の粉砕物が得られる。本実施形態において、この溶融混練された合成樹脂が固化され、粉砕されて得られる粉砕物を、溶融混練物という。溶融混練物の粒径は特に制限されないけれども、好ましくは450μm以上1000μm以下、さらに好ましくは500μm以上800μm以下である。固化物は、混練後に冷却処理および粉体粉砕機による粉砕の処理を行うことなく、後述するステップSaの予備粉砕工程において、粉砕装置で粉砕の処理を行ってもよい。たとえば、粉体混合物をオープンロール方式の混練機で混練する場合、粉体混合物がオープンロール方式の混練機の排出側にある冷却ロールで急冷されることによって、オープンロール方式の混練機から排出される頃には35℃〜40℃程度まで冷却され、また粉砕処理も行われた溶融混練物として排出されるので、混練後に冷却および粉砕の処理を行うことなく、予備粉砕工程に供される。

【0028】

合成樹脂としては溶融状態で造粒可能であれば特に制限されず、たとえば、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、ポリアミド、スチレン系ポリマー、(メタ)アクリル樹脂、ポリビニルブチラール、シリコーン樹脂、ポリウレタン、エポキシ樹脂、フェノール樹脂、キシレン樹脂、ロジン変性樹脂、テルペン樹脂、脂肪族炭化水素樹脂、脂環式炭化水素樹脂および芳香族系石油樹脂などが挙げられる。合成樹脂は1種を単独で使用できまたは2種以上を併用できる。これらの中でも、水系における湿式造粒によって高い表面平滑性を有する粒子が得易いポリエステル、スチレン系ポリマー、(メタ)アクリル樹脂、ポリウレタンおよびエポキシ樹脂などが好ましい。

【0029】

ポリエステルとしては公知のものを使用でき、多塩基酸と多価アルコールとの重縮合物などが挙げられる。多塩基酸としては、ポリエステル用モノマーとして知られるものを使用でき、たとえば、テレフタル酸、イソフタル酸、無水フタル酸、無水トリメリット酸、ピロメリット酸およびナフタレンジカルボン酸などの芳香族カルボン酸類、無水マレイン酸、フマル酸、琥珀酸、アルケニル無水琥珀酸およびアジピン酸などの脂肪族カルボン酸類、ならびにこれら多塩基酸のメチルエステル化物などが挙げられる。多塩基酸は1種を単独で使用できまたは2種以上を併用できる。多価アルコールとしてもポリエステル用モノマーとして知られるものを使用でき、たとえば、エチレングリコール、プロピレングリコール、ブタンジオール、ヘキサンジオール、ネオペンチルグリコールおよびグリセリンなどの脂肪族多価アルコール類、シクロヘキサンジオール、シクロヘキサンジメタノールおよび水添ビスフェノールAなどの脂環式多価アルコール類、ならびにビスフェノールAのエチレンオキサイド付加物およびビスフェノールAのプロピレンオキサイド付加物などの芳香族系ジオール類などが挙げられる。多価アルコールは1種を単独で使用できまたは2種以上を併用できる。

【0030】

多塩基酸と多価アルコールとの重縮合反応は常法に従って実施でき、たとえば、有機溶媒の存在下または非存在下および重縮合触媒の存在下に、多塩基酸と多価アルコールとを接触させることによって行われ、生成するポリエステルの酸価および1/2軟化温度などが所定の値になったところで終了する。これによって、ポリエステルが得られる。多塩基酸の一部に、多塩基酸のメチルエステル化物を用いると、脱メタノール重縮合反応が行われる。この重縮合反応において、多塩基酸と多価アルコールとの配合比、反応率などを適宜変更することによって、たとえば、ポリエステルの末端のカルボキシル基含有量を調整でき、ひいては得られるポリエステルの特性を変えることができる。また多塩基酸として無水トリメリット酸を用いると、ポリエステルの主鎖中にカルボキシル基を容易に導入することによっても、変性ポリエステルが得られる。なお、ポリエステルの主鎖および/または側鎖にカルボキシル基およびスルホン酸基などの親水性基を結合させることによって水性媒体中での分散性を持たせた自己分散性ポリエステルも使用できる。

【0031】

スチレン系ポリマーとしては、スチレン系モノマーのホモポリマーおよびスチレン系モノマーとスチレン系モノマーに共重合可能なモノマーとのコポリマーなどが挙げられる。スチレン系モノマーとしては、たとえば、スチレン、o−メチルスチレン、エチルスチレン、p−メトキシスチレン、p−フェニルスチレン、2,4−ジメチルスチレン、p−n−オクチルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレンなどが挙げられる。スチレン系モノマーに共重合可能なモノマーとしては、たとえば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸フェニルおよび(メタ)アクリル酸ジメチルアミノエチルなどの(メタ)アクリル酸エステル類、アクリロニトリル、メタアクリルアミド、グリシジルメタアクリレート、N−メチロールアクリルアミド、N−メチロールメタアクリルアミドおよび2−ヒドロキシエチルアクリレートなどの(メタ)アクリル系モノマー類、ビニルメチルエーテル、ビニルエチルエーテルおよびビニルイソブチルエーテルなどのビニルエーテル類、ビニルメチルケトン、ビニルヘキシルケトンおよびメチルイソプロペニルケトンなどのビニルケトン類、N−ビニルピロリドン、N−ビニルカルバゾールおよびN−ビニルインドールなどのN−ビニル化合物などが挙げられる。スチレン系モノマーおよびスチレン系モノマーに共重合可能なモノマーは、それぞれ1種または2種以上を使用できる。「(メタ)アクリル酸」は、アクリル酸およびメタアクリル酸を含む。

【0032】

(メタ)アクリル樹脂としては、(メタ)アクリル酸エステル類のホモポリマー、(メタ)アクリル酸エステル類と(メタ)アクリル酸エステル類に共重合可能なモノマーとのコポリマーなどが挙げられる。(メタ)アクリル酸エステル類としては前述のものと同様のものを使用できる。(メタ)アクリル酸エステル類に共重合可能なモノマーとしては、(メタ)アクリル系モノマー類、ビニルエーテル類、ビニルケトン類およびN−ビニル化合物などが挙げられる。これらは前述のものと同様のものを使用できる。(メタ)アクリル樹脂としては、酸性基含有アクリル樹脂も使用できる。酸性基含有アクリル樹脂は、たとえば、アクリル樹脂モノマーまたはアクリル樹脂モノマーとビニル系モノマーとを重合させるに際し、酸性基もしくは親水性基を含有するアクリル樹脂モノマーおよび/または酸性基もしくは親水性基を有するビニル系モノマーを併用することによって製造できる。アクリル樹脂モノマーとしては公知のものを使用でき、たとえば、置換基を有することのあるアクリル酸、置換基を有することのあるメタアクリル酸、置換基を有することのあるアクリル酸エステルおよび置換基を有することのあるメタアクリル酸エステルなどが挙げられる。アクリル樹脂モノマーは1種を単独で使用できまたは2種以上を併用できる。ビニル系モノマーとしても公知のものを使用でき、たとえば、スチレン、α−メチルスチレン、臭化ビニル、塩化ビニル、酢酸ビニル、アクリロニトリルおよびメタアクリロニトリルなどが挙げられる。ビニル系モノマーは1種を単独で使用できまたは2種以上を併用できる。スチレン系ポリマーおよび(メタ)アクリル樹脂の重合は、一般的なラジカル開始剤を用い、溶液重合、懸濁重合および乳化重合などによって行われる。

【0033】

ポリウレタンとしては特に制限されないけれども、たとえば、酸性基または塩基性基含有ポリウレタンを好ましく使用できる。酸性基または塩基性基含有ポリウレタンは、公知の方法に従って製造できる。たとえば、酸性基または塩基性基含有ジオール、ポリオールおよびポリイソシアネートを付加重合させればよい。酸性基または塩基性基含有ジオールとしては、たとえば、ジメチロールプロピオン酸およびN−メチルジエタノールアミンなどが挙げられる。ポリオールとしては、たとえば、ポリエチレングリコールなどのポリエーテルポリオール、ポリエステルポリオール、アクリルポリオールおよびポリブタジエンポリオールなどが挙げられる。ポリイソシアネートとしては、たとえば、トリレンジイソシアネート、ヘキサメチレンジイソシアネートおよびイソホロンジイソシアネートなどが挙げられる。これら各成分はそれぞれ1種を単独で使用できまたは2種以上を併用できる。

【0034】

エポキシ樹脂としては特に制限されないけれども、酸性基または塩基性基含有エポキシ系樹脂を好ましく使用できる。酸性基または塩基性基含有エポキシ樹脂は、たとえば、ベースになるエポキシ樹脂にアジピン酸および無水トリメリット酸などの多価カルボン酸またはジブチルアミン、エチレンジアミンなどのアミンを付加または付加重合させることによって製造することができる。

【0035】

本発明では、合成樹脂として、自己分散型樹脂を用いてもよい。自己分散型樹脂とは、その分子内に親水性基を有し、水などの液体に対して分散性を有する樹脂である。親水性基としては、たとえば、−COO−基、−SO3−基、−CO基、−OH基、−OSO3−基、−PO3H2基、−PO4−基およびこれらの塩などが挙げられる。これらの中でも、−COO−基、−SO3−基などのアニオン性親水性基が特に好ましい。このような親水性基の1種または2種以上を有する自己分散型樹脂は、分散安定剤を用いることなくまたは極めて少量の分散安定剤を用いるだけで、水に分散する。自己分散型樹脂に含有される親水性基量は特に制限されないけれども、好ましくは自己分散型樹脂100gに対して0.001モル以上0.050モル以下であり、さらに好ましくは0.005モル以上0.030モル以下である。自己分散型樹脂は、たとえば、樹脂に親水性基および不飽和二重結合を有する化合物(以下「親水性基含有化合物」という)を結合させることによって製造できる。親水性基含有化合物の樹脂への結合は、グラフト重合、ブロック重合などの手法に従って実施できる。また親水性基含有化合物または親水性基含有化合物とそれに共重合可能な化合物とを重合させることによっても、自己分散型樹脂を製造できる。

【0036】

親水性基含有化合物を結合させる樹脂としては、たとえば、ポリスチレン、ポリ−α−メチルスチレン、クロロポリスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸エステル共重合体、スチレン−アクリル酸エステル−メタクリル酸エステル共重合体、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体およびスチレン−ビニルメチルエーテル共重合体などのスチレン系樹脂、(メタ)アクリル樹脂、ポリカーボネート、ポリエステル、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、エポキシ樹脂、ウレタン変性エポキシ樹脂、シリコーン変性エポキシ樹脂、ロジン変性マレイン酸樹脂、アイオノマー樹脂、ポリウレタン、シリコーン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール、テルペン樹脂、フェノール樹脂、脂肪族炭化水素樹脂ならびに脂環族炭化水素樹脂などが挙げられる。

【0037】

親水性基含有化合物には、たとえば、不飽和カルボン酸化合物および不飽和スルホン酸化合物などが挙げられる。不飽和カルボン酸化合物としては、たとえば、(メタ)アクリル酸、クロトン酸およびイソクロトン酸などの不飽和カルボン酸、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸およびシトラコン酸などの不飽和ジカルボン酸、無水マレイン酸および無水シトラコン酸などの酸無水物、これらのアルキルエステル、ジアルキルエステル、アルカリ金属塩、アルカリ土類金属塩、アンモニウム塩などが挙げられる。不飽和スルホン酸化合物としては、たとえば、スチレンスルホン酸類、スルホアルキル(メタ)アクリレート類、これらの金属塩、アンモニウム塩等を用いることができる。親水性基含有化合物は1種を単独で使用できまたは2種以上を併用できる。また親水性基含有化合物以外のモノマー化合物として、たとえば、スルホン酸化合物などを使用できる。スルホン酸化合物としては、たとえば、スルホイソフタル酸、スルホテレフタル酸、スルホフタル酸、スルホコハク酸、スルホ安息香酸、スルホサリチル酸、これらの金属塩、アンモニウム塩などが挙げられる。

【0038】

本発明で使用する合成樹脂に添加する合成樹脂用添加剤の具体例としては、たとえば、各種形状(粒子状、繊維状、鱗片状)の無機質充填剤、着色剤、酸化防止剤、離型剤、帯電防止剤、電荷制御剤、潤滑剤、熱安定剤、難燃剤、ドリップ防止剤、紫外線吸収剤、光安定剤、遮光剤、金属不活性剤、老化防止剤、滑剤、可塑剤、衝撃強度改良剤および相溶化剤などが挙げられる。

【0039】

着色剤などの合成樹脂用添加剤は、合成樹脂用添加剤を混練物中に均一に分散させるために、マスターバッチ化して用いてもよい。また合成樹脂用添加剤の2種以上を複合粒子化して用いてもよい。複合粒子は、たとえば、合成樹脂用添加剤の2種以上に適量の水および低級アルコールなどを添加し、ハイスピードミルなどの一般的な造粒機で造粒し、乾燥させることによって製造できる。マスターバッチおよび複合粒子は、乾式混合の際に合成樹脂と混合される。

【0040】

以上のようにして得られる溶融混練物は、界面活性剤を含む水性媒体と混合される。界面活性剤は、溶融混練物表面と水性媒体とをよく馴染ませる湿潤剤としての役割がある。界面活性剤には、高分子の界面活性剤を用いることが好ましい。高分子の界面活性剤を用いることによって、低分子界面活性剤を用いた場合と比較し、泡立ちが少なく、また後の工程において脱泡が困難なサブミクロン以下の微小な気泡の発生を防ぐことができる。水性媒体としては、界面活性剤を添加することによって、合成樹脂を含む溶融混練物を溶解するおそれがなく、かつ均一に分散させ得る液状物であれば特に制限されないけれども、工程管理の容易さ、全工程後の廃液処理および取扱い易さなどを考慮すると、水が好ましい。界面活性剤は、溶融混練物を水性媒体に添加する前に、水性媒体に添加しておくのが好ましい。

【0041】

合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合は、一般的な混合機を用いて行われ、それによって溶融混練物と水性媒体とを含む混合物が得られる。ここで、水性媒体に対する溶融混練物の添加量は特に制限はないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との合計量の3重量%以上45重量%以下、さらに好ましくは5重量%以上30重量%である。

【0042】

また合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合は、加熱下または冷却下に実施してもよいけれども、通常は室温下に行われる。混合機としては、たとえば、ヘンシェルミキサ(商品名、三井鉱山株式会社製)、スーパーミキサ(商品名、株式会社カワタ製)およびメカノミル(商品名、岡田精工株式会社製)などのヘンシェルタイプの混合装置、オングミル(商品名、ホソカワミクロン株式会社製)、ハイブリダイゼーションシステム(商品名、株式会社奈良機械製作所製)、ならびにコスモシステム(商品名、川崎重工業株式会社製)などが挙げられる。

【0043】

界面活性剤としては、アニオン系界面活性剤が好ましい。アニオン系界面活性剤は、溶融混練物および後述する凝集工程S4における樹脂粒子の水性媒体中での分散性を向上させる能力に優れる。アニオン系界面活性剤としては、たとえば、スルホン酸型アニオン系分散剤、硫酸エステル型アニオン系分散剤、ポリオキシエチレンエーテル型アニオン系分散剤、リン酸エステル型アニオン系分散剤およびポリアクリル酸塩などが挙げられる。アニオン系界面活性剤の具体例としては、たとえば、スルホコハク酸ジオクチルナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリアクリル酸ナトリウムおよびポリオキシエチレンフェニルエーテルなどを好ましく使用できる。アニオン系界面活性剤は1種を単独で使用できまたは2種以上を併用できる。また界面活性剤としては、アニオン系界面活性剤に限定されることなく、後述の凝集剤として用いられるカチオン系分散剤であってもよい。

【0044】

界面活性剤の添加量は特に制限されないけれども、好ましくは合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物の総重量の0.1重量%以上5重量%以下である。0.1重量%未満では後述する凝集工程S4において、界面活性剤による樹脂粒子の分散効果が不充分になり、過凝集が起こるおそれがある。5重量%を超えて添加しても分散効果はそれ以上向上せず、却って樹脂粒子分散液の粘性が高くなることによって樹脂粒子の分散性が低下する。その結果過凝集が起こるおそれがある。

【0045】

水性媒体には、分散安定剤、増粘剤などを添加してもよい。ただし、後述する本発明の他の実施形態においては、分散安定剤の添加は、後述するステップSbの脱泡工程の後で行われてもよく、増粘剤の添加は、後述する予備粉砕工程Saの前に行われてもよい。分散安定剤は、水性媒体中における溶融混練物の分散を安定にすることができる。増粘剤は、たとえば、溶融混練物の一層の微粒化に有効である。

【0046】

分散安定剤としては、この分野で常用されるものを使用できる。その中でも水溶性高分子分散安定剤が好ましい。水溶性高分子分散安定剤としては、たとえば、(メタ)アクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマール酸、マレイン酸、無水マレイン酸などのアクリル系単量体、アクリル酸β−ヒドロキシエチル、メタクリル酸β−ヒドロキシエチル、アクリル酸β−ヒドロキシプロピル、メタクリル酸β−ヒドロキシプロピル、アクリル酸γ−ヒドロキシプロピル、メタクリル酸γ−ヒドロキシプロピル、アクリル酸3−クロロ−2−ヒドロキシプロピル、メタクリル酸3−クロロ−2−ヒドロキシプロピルなどの水酸基含有アクリル系単量体、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステルなどのエステル系単量体、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなどのビニルアルコール系単量体、ビニルアルコールとのエーテル類、ビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなどのビニルアルキルエーテル系単量体、酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなどのビニルアルキルエステル系単量体、スチレン、α−メチルスチレン、ビニルトルエンなどの芳香族ビニル系単量体、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミド、これらのメチロール化合物などのアミド系単量体、アクリロニトリル、メタクリロニトリルなどのニトリル系単量体、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド系単量体、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどのビニル窒素含有複素環系単量体、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、メタクリル酸アリル、ジビニルベンゼンなどの架橋性単量体などから選ばれる1種または2種の親水性単量体を含む(メタ)アクリル系ポリマー、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系ポリマー、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース系ポリマー、ポリオキシエチレンラウリルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルフェニルエーテル硫酸カリウム、ポリオキシエチレンノニルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンオレイルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンセチルフェニルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルフェニルエーテル硫酸アンモニウム、ポリオキシエチレンノニルフェニルエーテル硫酸アンモニウム、ポリオキシエチレンオレイルフェニルエーテル硫酸アンモニウムなどのポリオキシアルキレンアルキルアリールエーテル硫酸塩、ポリオキシエチレンラウリルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸カリウム、ポリオキシエチレンオレイルエーテル硫酸ナトリウム、ポリオキシエチレンセチルエーテル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸アンモニウム、ポリオキシエチレンオレイルエーテル硫酸アンモニウムなどのポリオキシアルキレンアルキルエーテル硫酸塩などが挙げられる。分散安定剤は1種を単独で使用できまたは2種以上を併用できる。分散安定剤の添加量は特に制限されないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との混合物の0.05重量%以上10重量%以下、さらに好ましくは0.1重量%以上3重量%以下である。

【0047】

増粘剤としては、合成高分子多糖類および天然高分子多糖類から選ばれる多糖類系増粘剤が好ましい。合成高分子多糖類としては公知のものを使用でき、たとえば、カチオン化セルロース、ヒドロキシエチルセルロース、デンプン、イオン化デンプン誘導体およびデンプンと合成高分子のブロック重合体などが挙げられる。天然高分子多糖類としてはたとえば、ヒアルロン酸、カラギーナン、ローカストビーンガム、キサンタンガム、グァーガムおよびジェランガムなどが挙げられる。増粘剤は1種を単独で使用できまたは2種以上を併用できる。増粘剤の添加量は特に制限されないけれども、好ましくは溶融混練物と、界面活性剤を含む水性媒体との混合物の全量の0.01重量%以上2重量%以下である。

【0048】

混合物調製工程で得られる溶融混練物と、界面活性剤を含む水性媒体との混合物は、粗粉砕工程に供する前に、予備粉砕工程および脱泡工程に供されてもよい。

【0049】

図2は、本発明の他の実施形態の樹脂粒子の製造方法を示すフローチャートである。図2に示す本発明の他の実施形態の樹脂粒子の製造方法は、ステップS1の混合物調製工程と、ステップSaの予備粉砕工程と、ステップSbの脱泡工程と、ステップS2の粗粉砕工程と、ステップS3の細粒化工程とを含む。図2に示す本発明の他の実施形態の樹脂粒子の製造方法は、図1に示す樹脂粒子の製造方法において、ステップS1の混合物調製工程とステップS2の粗粉砕工程の間に、ステップSaの予備粉砕工程と、ステップSbの脱泡工程とを含む。

【0050】

[予備粉砕工程]

ステップSaの予備粉砕工程では、ステップS1の混合物調製工程で得られた合成樹脂を含む溶融混練物を湿式粉砕が可能な粉砕装置によって処理し、サブミクロンオーダーまで粉砕し、溶融混練物の予備粉砕物の粒径が500μm以下になるようにする。高圧ホモジナイザは構造上、ある程度(サブミクロン程度)に粉砕されている処理物でないと細径のノズルを通過することができない。処理物がミリオーダーの大きさを持つ場合、事前にサブミクロンオーダーまで粉砕しておく必要があるが、初めから分散安定剤のような、泡を多量に発生するものを含んだ液体では、粉砕時にサブミクロン以下の気泡を発生してしまい、脱泡することは難しくなる。そこで、分散安定剤を含まない状態でコロイドミル等により予備粉砕することで脱泡し難いサブミクロン以下の気泡を元から絶つことができ、後の高圧ホモジナイザ処理を効率良く進めることができる。

【0051】

粉砕装置としては、湿式粉砕が可能なものであれば特に制限されず、たとえば、振動ミル、自動乳鉢、サンドミル、ダイノーミル、コボールミル、アトライター、遊星ボールミル、ボールミルおよびコロイドミルなどが挙げられる。これらの中でも、コロイドミルが好ましい。

【0052】

図3は、コロイドミル91の要部の構成を模式的に示す図面である。図3(a)はコロイドミル91の斜視図である。図3(b)はコロイドミル91の回転軸を含む面で切断した断面図である。コロイドミル91は、予め定める回転軸線まわりに回転可能に設けられるロータ部材93と、ロータ部材93を周方向に外囲するステータ部材92とを含む。ステータ部材92は、鉛直方向に延びるように設けられる部材である。ステータ部材92は、たとえば円筒状である。ステータ部材92の内周面92aにはやすり目である凹凸が形成される。ロータ部材93は、ステータ部材92の内部において、その外周面93aがステータ部材92の内周面92aに対して間隙を有して離隔し、かつ図示しない駆動手段によって軸線まわり、すなわち矢符94の方向に回転可能に設けられる部材である。ロータ部材93は、たとえば円筒状である。ロータ部材93の外周面93aには、ステータ部材92の内周面92aと同様に、やすり目である凹凸が形成される。また、ロータ部材93の鉛直方向における一端部93xは、鉛直方向に垂直な方向の断面径が鉛直方向下方に行くほど徐々に大きくなって他端部93yに繋がる。他端部93yは鉛直方向に垂直な方向の断面径がどの部分でも同じである。ロータ部材93がこのような形状を有することによって、ステータ部材92とロータ部材93との間隙が鉛直方向下方に行くほど徐々に狭まり、途中からは一定になる。ここで、ステータ部材92とロータ部材93の他端部93yとの間隙を間隙d1とする。

【0053】

コロイドミル91において、ロータ部材93の回転下に、混合物中の溶融混練物をステータ部材92とロータ部材93との間隙d1に鉛直方向下方に通過させることによって、溶融混練物が粉砕されて溶融混練物の予備粉砕物が生成する。このとき、間隙d1は好ましくは50μm以下、さらに好ましくは40μm以上50μm以下に調整するのがよい。間隙d1をこの範囲に調整することによって、変動係数が好ましくは25以上45以下、さらに好ましくは25以上40以下である合成樹脂を含む溶融混練物の予備粉砕物が得られる。このとき、溶融混練物の予備粉砕物の体積平均粒子径は20〜100μm程度、好ましくは20〜70μm程度である。また、後の工程であるステップS3の細粒化工程において、耐圧ノズル内での目詰まりなどの発生を防止し、微粉砕を円滑に実施するために、粒径500μm以下の溶融混練物の予備粉砕物を含有するのが好ましい。1つの目安としては、溶融混練物の予備粉砕物の体積平均粒子径が100μm未満になるまで、間隙d1を通過させる粉砕を繰り返し行えば、粒径500μmを超える溶融混練物の予備粉砕物の含有量が次工程で支障を来たすほど多くない溶融混練物の予備粉砕物を含む水性スラリーが得られる。また、溶融混練物の予備粉砕物を含む水性スラリーの流速は特に制限されないが、好ましくは30kg/h以上70kg/h以下、さらに好ましくは45kg/h以上55kg/h以下である。また、溶融混練物の予備粉砕物を含む水性スラリーの間隙への流過は、通常は常温常圧下に行われるが、必要に応じて加圧下または減圧下および加熱下または冷却下に行ってもよい。このようにして溶融混練物の予備粉砕物の粒度分布を調整し、かつ溶融混練物の予備粉砕物の粒径が500μm以下となるように粉砕することによって、後の工程であるステップS3の細粒化工程において、耐圧ノズル内での目詰まりなどの発生が防止され、細粒化を円滑に実施できる。コロイドミルとしては市販品を使用でき、たとえば、PUCコロイドミル60型(商品名、日本ボールバルブ(株)製)、ディスパミルD(商品名、ホソカワミクロン(株)製)などが挙げられる。これらの市販品では、ステータ部材と、ロータ部材の他端部との間隙は、たとえば、40μm以上200μm以下の範囲で調整可能である。

【0054】

予備粉砕工程Saでは、混合物調製工程S1で得られる合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物に、増粘剤を添加してもよい。

【0055】

予備粉砕工程において増粘剤を添加することによって、合成樹脂を含む溶融混練物のより一層の微粒化に効果があり、粗粉砕工程S2および細粒化工程S3での処理効率を向上させることができる。また、予備粉砕工程において増粘剤を添加することによって、水性溶媒中に分散させ難い増粘剤、たとえばキサンタンガムを、合成樹脂を含む溶融混練物と界面活性剤を含む水性媒体との混合物中に均一に分散させることができる。ただし、あまり時間をかけて予備粉砕を行なうと、キサンタンガムの分子鎖が切れてしまい、増粘効果が損なわれる恐れがあるので、予備粉砕工程を最適な時間、たとえば10分程度で終了させることが重要である。増粘剤としては、前述の混合物調製工程S1に記載の増粘剤が挙げられる。

【0056】

[脱泡工程]

ステップSbの脱泡工程では、ステップSaの予備粉砕工程で得られた合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を、混合物の溶存酸素量が7.5mg/L以下になるよう脱泡する。脱泡工程Sbで、溶融混練物の予備粉砕物を含む水性スラリー中の気泡および溶存気体を取り除くことによって、後の粗粉砕工程S2および細粒化工程S3において、溶融混練物の予備紛砕物に、より効果的に外力を与えることができる。水性媒体中に気泡および溶存気体が含まれると、気泡および溶存気体が空洞化現象とよばれるキャビテーションの起点となり、発生した気泡を押しつぶすために外力のエネルギーを消費してしまい、溶融混練物の予備紛砕物に効果的に外力を与えることができない。また、粉砕を行う処理物の表面に気泡が付いていると、分散安定剤で充分に濡らすことができないので、粗粉砕化および細粒化が充分に行われない。溶融混練物の予備粉砕物を含む水性スラリーの溶存酸素量が7.5mg/L以下であれば、充分に気泡および溶存気体が抜けているので、効率よく粉砕化および細粒化でき、粉砕および細粒化にかかる処理時間を大幅に短縮して樹脂粒子を製造することができる。また、水性媒体中の気泡が少ないので、分散安定剤が気泡と親和することによる分散安定剤の無駄な消費を抑えることができるので、分散安定剤量の削減にも繋がる。

【0057】

脱泡装置としては、公知のものを使用できるが、連続脱泡装置を好適に使用することができ、たとえばPUC EVA(商品名、日本ボールバルブ社製)、T.K.ハイビスダッパー(登録商標)3型(商品名、プライミクス株式会社製)などが挙げられる。

【0058】

ステップSbの脱泡工程で得られる溶融混練物の予備粉砕物を含む水性スラリーをステップS2の粗粉砕工程に供する前に、前記水性スラリーに分散安定剤を添加してもよい。脱泡工程Sbで脱泡された状態で前記水性スラリーに分散安定剤を添加すると、溶融混練物の予備粉砕物を含む水性スラリー中の予備粉砕物の表面に付着する気泡によって、後の粗粉砕工程S2および細粒化工程S3における粉砕処理に悪影響を及ぼすことはない。分散安定剤の添加量は特に制限はないけれども、好ましくは水性媒体と分散安定剤との合計量の0.05重量%以上10重量%以下、さらに好ましくは0.1重量%以上3重量%以下である。この範囲で分散安定剤を添加することによって、ステップS4の粗粉砕工程およびステップS5の細粒化工程における溶融混練物の粗粉砕および細粒化が円滑に進行する。溶融混練物の予備粉砕物を含む水性スラリーと分散安定剤との混合は、一般的な混合機を用いて行われ、それによって分散安定剤を含む溶融混練物の予備粉砕物を含む水性スラリーが得られる。溶融混練物の予備粉砕物を含む水性スラリーと分散安定剤との混合は、加熱下、冷却下または室温下のいずれで実施してもよい。

【0059】

[粗粉砕工程]

ステップS2の粗粉砕工程では、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下に加圧して、溶融混練物の粗粉を含む水性スラリー(以下「粗粉砕分散液」という)を得る。本実施の形態では、粗粉砕工程は、合成樹脂の溶融混練物と、界面活性剤を含む水性媒体との混合物を15MPa以上120MPa以下の加圧下および10℃以上合成樹脂のガラス転移温度(Tg)未満の温度下に耐圧ノズルを通過させることによって行う。このような粗粉砕工程には、たとえば高圧ホモジナイザが用いられる。

【0060】

高圧ホモジナイザとは加圧下に粒子を粉砕する装置である。高圧ホモジナイザとしては、市販品、特許文献に記載のものなどが知られている。高圧ホモジナイザの市販品としては、たとえば、マイクロフルイダイザー(商品名、マイクロフルディクス(Microfluidics)社製)、ナノマイザー(商品名、ナノマイザー社製)、アルティマイザー(商品名、株式会社スギノマシン製)などのチャンバ式高圧ホモジナイザ、高圧ホモジナイザ(商品名、ラニー(Rannie)社製)、高圧ホモジナイザ(商品名、三丸機械工業株式会社製)、高圧ホモゲナイザ(商品名、株式会社イズミフードマシナリ製)などが挙げられる。また特許文献に記載の高圧ホモジナイザとしては、たとえば、国際公開第03/059497号パンフレットに記載のものが挙げられる。これらの中でも、国際公開第03/059497号パンフレットに記載の高圧ホモジナイザが好ましい。

【0061】

図4は、粉砕用高圧ホモジナイザ1の構成を簡略化して示す系統図である。本実施の形態において、この粉砕用高圧ホモジナイザ1は、ステップS2の粗粉砕工程に用いられるだけでなく、ステップS3の細粒化工程にも用いられる。

【0062】

粉砕用高圧ホモジナイザ1は、タンク2と、送りポンプ3と、加圧ユニット4と、加熱器5と、粉砕用ノズル6と、減圧モジュール7と、冷却機8と、配管9と、取出し口10とを含む。粉砕用高圧ホモジナイザ1においては、タンク2、送りポンプ3、加圧ユニット4、加熱器5、粉砕用ノズル6、減圧モジュール7および冷却機8はこの順番で配管9によって連結される。配管9によって連結する系内においては、冷却機8によって必要に応じて冷却された後の粗粉砕分散液を取出し口10から系外に取出してもよく、また冷却機8によって冷却された後の粗粉砕分散液を再度タンク2に戻し、矢符11の方向に繰返し循環させてもよい。

【0063】

タンク2は内部空間を有する容器状部材であり、合成樹脂を含む溶融混練物と、界面活性剤を含む水性媒体との混合物(ただし、細粒化工程にあっては粗粉砕分散液)を貯留する。送りポンプ3は、タンク2内に貯留される混合物を加圧ユニット4に向けて送給する。加圧ユニット4は、送りポンプ3から供給される混合物を加圧して加熱器5に送給する。加圧ユニット4には、たとえば、プランジャと、プランジャによって吸入吐出駆動されるポンプとを含むプランジャポンプを使用できる。加熱器5は、粗粉砕工程S2においては使用されなくてもよく、細粒化工程S3において、加圧ユニット4から供給され、加圧状態にある混合物を加熱する。加熱器5には、たとえば、コイル状(以下「螺旋状」ともいう)配管と、加熱手段とを含むものを使用できる。このようなコイル状配管としては、たとえば図5に示すコイル状配管50が挙げられる。

【0064】

図5は、加熱器5の構成を示す斜視図である。コイル状配管50は円筒形状であり1本のパイプ状部材が、単層のコイル状に巻回されて成る。より詳細には、コイル状配管50は、パイプ状部材が周方向に巻回される巻回部分155と巻回部分155から軸線方向Aの両方A1、A2に延びる2つの接続部分156a、156bとを含む。2つの接続部分156a、156bのうち、軸線方向一方A1に延びる第1接続部分156aの流路に入口150aが形成され、軸線方向他方A2に延びる第2接続部分156bの流路に出口150bが形成される。コイル状配管50の流路の入口150aおよび出口150bは、それぞれ配管9に連結される。コイル状配管50の軸線方向Aにおける寸法を「自由高さ151」といい、コイル状配管50の外径寸法の半分の寸法を「コイル半径(以下コイル曲率半径ともいう)154」といい、パイプ状部材が1回転したときに進む距離すなわち隣接するパイプ状部材の2つの部分間の間隔を「コイルピッチ152」という。

【0065】

加熱手段は、コイル状配管の外周面に沿って設けられ、熱媒体、たとえば水蒸気が流過可能な配管と、該配管に熱媒体を供給する加熱媒体供給手段とを含む。加熱媒体供給手段は、たとえば、ボイラである。

【0066】

図6(a)は、図5に示す加熱器5のコイル状配管50を軸線153に平行な仮想平面に投影した平面投影図である。図6(b)は、図5に示す加熱器5のコイル状配管50を軸線153に垂直な仮想平面に投影した平面投影図である。図6(a)において、コイルピッチ152の半分の長さを「2分の1コイルピッチ160」といい、コイル状配管の外径寸法の長さを「垂直方向の高さ161」といい、パイプ状部材が半回転するのに必要な長さを「実際のコイルの高さ162」という。図6(b)において、パイプ状部材の内径を「コイル内径164」という。

【0067】

粉砕用ノズル6は、加熱器5の配管から供給される混合物を、その内部に形成される流路に流過させることによって、溶融混練物を、たとえば体積平均粒径が5μm以上300μm以下の粗粉に粉砕する。粉砕用ノズル6には、液体流過が可能な一般的な耐圧ノズルを使用できるけれども、たとえば、流路を複数有する多重ノズルを好ましく使用できる。多重ノズルの流路は多重ノズルの軸心を中心とする同心円状に形成されてもよく、また複数の流路が多重ノズルの長手方向にほぼ平行に形成されてもよい。多重ノズルの具体例としては、入口径および出口径0.05〜0.35mm程度、並びに長さ0.5〜5cmの流路が1または複数、好ましくは1〜2程度形成されたものが挙げられる。また、流路がノズル内部において直線状に形成されない耐圧ノズルも使用できる。このような耐圧ノズルとしては、たとえば、図7に示すものが挙げられる。

【0068】

図7は、耐圧ノズル21の構成を模式的に示す断面図である。耐圧ノズル21は、その内部に流路22を有する。本実施の形態では、流路22は混合物の流過方向である矢符23の方向に垂直な方向の流路断面が、入口24側と出口25側とで小さく、入口24と出口25との間の中間部で大きい。流路22は、入口24の径と出口25の径とが等しく形成される。流路断面が小さい部分における流路22の長さは、入口24側が出口25側よりも長い。また流路22の混合物の流過方向である矢符23に垂直な断面の中心が、混合物の流過方向に平行な同一軸線上に存在する。

【0069】

図8は、別形態の耐圧ノズル31の構成を模式的に示す断面図である。耐圧ノズル31はその内部に流路32を有する。該流路32は鉤状に屈曲し、矢符33の方向から流路32内に進入する混合物が衝突する衝突壁34を少なくとも1つ有する。混合物は衝突壁34に対してほぼ直角に衝突し、これによって合成樹脂を含む溶融混練物が粗粉砕され、たとえば体積平均粒径が5μm以上300μm以下にまで小径化された溶融混練物の粗粉になって、耐圧ノズル31の出口から排出される。耐圧ノズル31において、入口径と出口径とが同寸法に形成されるけれども、それに限定されず、出口径を入口径よりも小さく形成してもよい。出口および入口は通常は真円状に形成されるけれども、それに限定されず、正多角形状などに形成されてもよい。耐圧ノズルは1つ設けてもよく、複数設けてもよい。以上のような耐圧ノズル21または耐圧ノズル31を流過することによって、溶融混練物が粗粉砕され、溶融混練物の粗粉を含む粗粉砕分散液が得られる。

【0070】

減圧モジュール7には、国際公開第03/059497号パンフレットに記載の多段減圧装置を用いるのが好ましい。該多段減圧装置は、入口通路と、出口通路と、多段減圧通路とを含む。入口通路は、一端が配管9に連結されかつ他端が多段減圧通路に連結され、溶融混練物の粗粉を含み加圧状態にある粗粉砕分散液を多段減圧通路に導入する。多段減圧通路は、一端が入口通路に連結されかつ他端が出口通路に連結され、入口通路を介してその内部に導入される加熱加圧状態にある粗粉砕分散液を突沸による泡の発生(バブリング)が起こらないように減圧する。多段減圧通路は、たとえば、複数の減圧部材と、複数の連結部材とを含む。減圧部材にはたとえばパイプ状部材が用いられる。連結部材にはたとえばリング状シール部材が用いられる。内径の異なる複数のパイプ状部材をリング状シール部材にて連結することによって、多段減圧通路が構成される。たとえば、入口通路から出口通路に向けて、同じ内径を有するパイプ状部材Aをリング状シール部材によって2〜4個連結し、次にパイプ状部材Aよりも内径が2倍程度大きいパイプ状部材Bをリング状シール部材によって1個連結し、さらにパイプ状部材Bよりも内径が5〜20%程度小さいパイプ状部材Cをリング状シール部材によって1〜3個程度連結してなる多段減圧通路が挙げられる。このような多段減圧通路内に加圧状態にある粗粉砕分散液を流過させると、バブリングを起すことなく、該粗粉スラリーを大気圧またはそれに近い加圧状態にまで減圧できる。多段減圧通路の周囲に、冷媒または熱媒を循環させる熱交換手段を設け、粗粉砕分散液に付加される圧力値に応じて減圧と同時に冷却または加熱を行ってもよい。出口通路は、一端が多段減圧通路に連結され、他端が配管9に連結され、多段減圧通路によって減圧される粗粉砕分散液を配管9に送給する。この多段減圧装置では、入口径と出口径とが同じ寸法になるように構成してもよく、または出口径が入口径よりも大きくなるように構成してもよい。

【0071】

本実施の形態では、減圧モジュール7としては、前記のような構成を有する多段減圧装置に限定されず、たとえば、減圧ノズルも使用できる。

【0072】

図9は、減圧ノズル36の構成を模式的に示す長手方向断面図である。減圧ノズル36には、その内部を長手方向に貫通する流路37が形成される。流路37の入口36aおよび出口36bがそれぞれ配管9に連結される。流路37は、入口36aの径が出口36bの径よりも大きくなるように形成される。さらに本実施の形態では、流路37は、粗粉砕分散液の流過方向である矢符38の方向に垂直な方向の断面が、入口36aから出口36bに近づくにつれて徐々に小さくなり、かつ該断面の中心(軸線)が矢符38の方向に平行な同一軸線(減圧ノズル36の軸線)上に存在する。減圧ノズル36によれば、加圧加熱状態にある粗粉砕分散液が入口36aから流路37内に導入され、減圧を受けた後、出口36bから配管9に向けて排出される。加熱器5で加熱されることによって凝集した、粗粉砕分散液に含まれる溶融混練物の粗粉の凝集体が流路37の内壁面37cに接触し、余分な溶融混練物の粗粉が凝集体から解離され、出口36bから排出される。減圧ノズル36では流路37の入口径が出口径よりも大きくなることから、後述する凝集工程S4における減圧ノズル51のように、入口径が出口径よりも小さい減圧ノズルと比較し、より強い剪断力が付加される。前記のような多段減圧装置または減圧ノズルは1つまたは複数設けることができる。複数設ける場合には、直列に設けてもよく、並列に設けてもよい。

【0073】

冷却機8には、耐圧構造を有する一般的な液体冷却機を使用でき、たとえば、粗粉砕分散液が流過する配管の周囲に冷却水を循環させる配管を設け、冷却水を循環させることによって粗粉砕分散液を冷却する冷却機を使用できる。粗粉砕分散液の温度が合成樹脂のガラス転移温度(Tg)未満である場合、粗粉砕分散液は必ずしも冷却されなくてもよい。その中でも、蛇管式冷却機のような冷却面積の大きい冷却機が好ましい。また冷却機入口から冷却機出口に向けて、冷却勾配が小さくなるように(または冷却能力が徐々に低下するように)構成するのが好ましい。粗粉砕分散液を急激に冷却すると、加熱器5によって加熱され、粗粉砕された溶融混練物の粗粉の凝集が起こるおそれがある。したがって、粗粉砕された粗粉の凝集を発生させることなく、粗粉砕分散液を緩やかに、かつ均一に冷却するためには、入口から出口に向けて、冷却勾配を小さくする必要がある。これによって、粗粉砕された溶融混練物の粗粉、および後述の細粒化工程で得られる樹脂粒子の再凝集が一層防止されるので、樹脂粒子の小径化が一層効率的に達成され、樹脂粒子の収率も向上する。冷却機8は1つ設けてもよくまたは複数設けてもよい。複数設ける場合は、直列に設けてもよくまたは並列に設けてもよい。直列に設ける場合は、粗粉砕分散液の流過方向において、冷却能力が徐々に低下するように冷却機を設けるのが好ましい。減圧モジュール7から排出され、樹脂粒子を含みかつ加熱状態にある粗粉砕分散液は、たとえば、冷却機8の配管9に連結される入口8aから冷却機8内に導入され、冷却勾配を有する冷却機8の内部での冷却を受け、冷却機8の出口8bから配管9に排出される。

【0074】

粉砕用高圧ホモジナイザ1は市販されている。その具体例としては、たとえば、NANO3000(商品名、株式会社美粒製)などが挙げられる。粉砕用高圧ホモジナイザ1によれば、タンク2内に貯留される混合物または溶融混練物の予備粉砕物を含む水性スラリーを、加熱加圧状態で粉砕用ノズル6内に導入して溶融混練物の粗粉を粉砕し、粉砕用ノズル6から排出され、加圧状態にある混合物を減圧モジュール7内に導入してバブリングが起こらないように減圧し、減圧モジュール7から排出される混合物を冷却機8に導入して冷却し、粗粉砕分散液を得る。粗粉砕分散液は取出し口10から排出されるか、または再度タンク2内に循環され、同様の粉砕処理が施される。

【0075】