樹脂粒子及びその製造方法並びに化粧料

【課題】 樹脂粒子表面に無機化合物等を埋設させたり、多孔質高分子粒子に無機化合物等を担持させた場合、前記樹脂粒子や前記多孔質高分子粒子と共存する溶媒等の種類によっては、前記樹脂粒子や前記多孔質高分子粒子から、担持させた無機化合物が脱落しやすい場合があるという問題があった。

【解決手段】 複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜100μmの樹脂粒子とする。多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐことが好ましい。

【解決手段】 複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜100μmの樹脂粒子とする。多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機化合物を封入した樹脂粒子及びその製造方法に関する。また、当該樹脂粒子を含有する化粧料に関する。

【背景技術】

【0002】

従来より、高分子多孔質微粒子に無機化合物を担持させることが行われている(特許文献1参照)。

【0003】

また、特殊な装置を用いて、高分子多孔質微粒子に無機化合物を封入することが提案されている(特許文献2及び特許文献3参照)。

【0004】

一方、酸化チタン微粒子や酸化亜鉛微粒子を添加し、紫外線を吸収又は反射させる化粧料や日焼け止めクリーム等が提案されている(特許文献4及び特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2007−069694号公報

【特許文献2】特公平4−61687号公報

【特許文献3】特公平3−2009号公報

【特許文献4】特開2004−203769号公報

【特許文献5】特開2007−145722号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

樹脂粒子表面に無機化合物等を埋設させたり、多孔質高分子粒子に無機化合物等を担持させた場合、前記樹脂粒子や前記多孔質高分子粒子と共存する溶媒等の種類によっては、前記樹脂粒子や前記多孔質高分子粒子から、担持させた無機化合物が脱落しやすいという問題があった。

【0007】

また、紫外線を吸収や散乱等させるために添加される酸化チタン(TiO2)や酸化亜鉛(ZnO)は、一次粒子径が非常に小さく、中にはナノメートル単位の粒子も存在する。しかし、このようなナノ粒子を日焼け止めクリームや化粧品等に添加して、肌(皮膚)に塗ると、前記ナノ粒子が皮膚の毛穴等から汗腺等に進入し、なかなか洗い落とせないことも考えられる。

【0008】

さらに、紫外線を吸収や散乱、反射させる無機化合物をそのまま含有する日焼け止めクリームや化粧料は、皮膚刺激に過敏な人にとっては、使いづらいものとなっている場合がある。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたものであり、具体的には、以下のような構成を有する。

(1) 複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜200μmの樹脂粒子である。

(2) 無機化合物が金属酸化物である前記(1)に記載の樹脂粒子である。

(3) 樹脂粒子が、ポリアミド樹脂粒子である前記(1)又は(2)に記載の樹脂粒子である。

(4) 表面に複数の孔を有している前記(1)〜(3)のいずれか一つに記載の樹脂粒子である。

(5) 無機化合物が、紫外線を吸収若しくは反射又は散乱させる無機化合物である前記(1)〜(4)のいずれか一つに記載の樹脂粒子である。

(6) 無機化合物が、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(FeO、Fe2O3)から選ばれる1種以上である前記(1)〜(5)のいずれか一つに記載の樹脂粒子である。

(7) 少なくとも一部の表面がシリコーン系化合物で被覆されている前記(1)〜(6)のいずれか一つに記載の樹脂粒子である。

【0010】

(8) 多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐこと前記1〜7のいずれか一つに記載の樹脂粒子の製造方法である。

(9) 孔をふさぐ方法が、物理的又は/及び熱的に多孔質樹脂粒子を変形させることにより行う前記(8)に記載の樹脂粒子の製造方法である。

(10) 多孔質樹脂粒子の孔の平均深さが、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%である前記(8)又は(9)に記載の樹脂粒子の製造方法である。

(11) 多孔質樹脂粒子が、樹脂の球晶である前記(8)〜(10)のいずれか一つに記載の樹脂粒子の製造方法である。

(12) 多孔質樹脂粒子が、粒子中心から複数のフィブリルが伸びた形状である前記(8)〜(11)のいずれか一つに記載の樹脂粒子の製造方法である。

【0011】

(13) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する化粧料である。

(14) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する液状化粧料である。

(15) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する油中水型エマルジョン系化粧料である。

【発明の効果】

【0012】

本発明によると、樹脂粒子に埋設又は担持させた無機化合物をより脱落しにくくすることができる。

また、各種化粧品やスキンケア用品、日焼け止めクリーム等に無機化合物を配合する場合においても、肌に直接無機化合物が接触しづらく、かつ、洗い落としやすいという効果を奏する。

【図面の簡単な説明】

【0013】

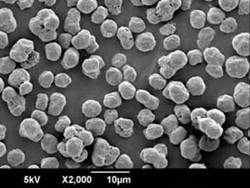

【図1】実施例1(1)のポリアミド多孔質微粒子のSEM写真である。

【図2】実施例1(2)のZnO担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図3】実施例1(2)のアンモニア水洗浄後のZnO担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図4】実施例4のTiO2担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図5】実施例4のTiO2担持複合化ポリアミド多孔質微粒子の超音波によるメタノール洗浄後のSEM写真である。

【図6】実施例1のポリアミド多孔質微粒子の断面SEM写真である。

【発明を実施するための形態】

【0014】

(樹脂粒子を形成する樹脂)

本発明において、樹脂粒子を形成する樹脂としては、特に制限されず、例えば、ポリアミド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリオレフィン樹脂、オレフィン系共重合体、アクリル系樹脂、ビニル系樹脂等が挙げられる。これらの樹脂は単独で粒子を形成してもよいし、複数の樹脂からなる組成物で粒子を形成してもよい。また、種々の樹脂粒子を複数種類を併用してもよい。

【0015】

前記ポリアミドとしては、例えば、ポリアミド6やポリアミド12、ポリアミド66(1,6−ヘキサンジアミンとアジピン酸とを重合させたポリアミド)、ポリアミド6T(1,6−ヘキサンジアミンとテレフタル酸とを重合させたポリアミド)、ポリアミド9T(1,9−ノナンジアミンとテレフタル酸とを重合させたポリアミド)、ポリアミド92(1,9−ノナンジアミンとシュウ酸とを重合させたポリアミド)、ポリアミド46(1,4−テトラメチレンジアミンと1,6−ヘキサメチレンジカルボン酸とを重合させたポリアミド)等が挙げられる。中でも、粒子の成形しやすさ等からポリアミド6が好ましい。

【0016】

前記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート(PET)等のジオールとジカルボン酸のポリエステルや、ポリカプロラクトン等の環状エステルを開環重合させたポリエステル等が挙げられる。前記ポリエステル樹脂としては、結晶性ポリエステル又は部分結晶性ポリエステルであることが好ましい。

前記ポリエーテル樹脂としては、例えば、ポリエチレングリコール等のジオール由来のポリエーテルや、ポリエチレンオキサイド等のエポキシ由来のポリエーテルが挙げられる。

前記ポリオレフィン樹脂としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン等が挙げられる。

【0017】

前記オレフィン系共重合体としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−塩化ビニル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体等が挙げられる。

アクリル系樹脂としては、例えば、ポリアクリル酸、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリメタクリル酸、ポリメタクリル酸メチル、ポリメタクリル酸エチル等が挙げられる。

ビニル系樹脂としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール等が挙げられる。

【0018】

前記樹脂の平均分子量としては、特に制限されないが、平均分子量が500〜40000のものが好ましく、より好ましくは、平均分子量1000〜5000である。

前記樹脂粒子は、前記樹脂に可塑剤、熱安定剤、光安定剤、顔料、酸化防止剤等の各種添加剤を添加した樹脂組成物を用いて成形してもよい。

【0019】

(無機化合物封入樹脂粒子の形状)

本発明の無機化合物封入樹脂粒子の形状としては、特に制限されないが、例えば、真球粒子、略真球粒子等の球状;ラグビーボール型、多面体、ダンベル型等が挙げられる。前記樹脂粒子表面の少なくとも一部が多孔質状になっていてもよい。

本発明の樹脂粒子は、一種類を単独で使用してもよいし、複数種を併用してもよい。

【0020】

本発明の樹脂粒子は、数平均粒子径が好ましくは1〜200μm、さらに好ましくは1〜120μm、特に好ましくは3〜15μmである。である。数平均粒子径が上記範囲より小さいと取り扱い操作が悪くなる場合があり、平均粒子径が上記範囲より大きくても取り扱い操作性が悪くなる場合がある。

【0021】

(無機化合物の封入方法)

本発明の無機化合物を封入した樹脂粒子の製造方法としては、多孔質樹脂粒子に無機化合物を担持させて表面処理する方法、軟化した熱可塑性樹脂粒子に無機化合物を埋設させて表面処理する方法、無機化合物と熱可塑性樹脂を混練してペレタイズする方法、部分的に硬化させた樹脂粒子に無機化合物を埋設させて表面処理した後に架橋等により完全硬化させる方法、部分的に硬化させた樹脂と無機化合物とを混練してペレタイズした後に架橋等により完全硬化させる方法、無機化合物を含有させた樹脂塊を粉砕する方法などが挙げられる。

前記表面処理の方法としては、ジェットミルやハイブリダイゼーションシステム(奈良機械製作所製)等を用いて、断面略円形容器の内壁で、無機化合物を埋設又は担持等させている樹脂粒子を転がしたり、押しつけたりする方法が挙げられる。これにより、無機化合物含有樹脂粒子の表面に樹脂の膜を形成し、無機化合物を封入することができる。前記表面処理時は、加熱条件下で行ってもよいし、非加熱条件下で行ってもよい。

前記ペレタイズの方法としては、細孔から押し出した樹脂をカッター等で細かく切断する方法等が挙げられる。

前記粉砕の方法としては、ハンマーやボールミル等により粉砕する方法が挙げられる。

【0022】

(無機化合物封入樹脂粒子の後処理)

上記のようにして製造した無機化合物封入樹脂粒子は、その表面の少なくとも一部をシリコーン系化合物で被覆することができる。シリコーン系化合物で被覆することにより、油中水型エマルジョン化粧料、水中油型エマルジョン化粧料、オイル状化粧料等の流動性を有する化粧料中への樹脂粒子の分散性を向上させることができ、分散状体を安定化させることができる。

【0023】

本発明のシリコーン系化合物としては、一般に使用されるものであれば、特に限定されず、例えば、ポリシロキサン、シロキ珪酸が挙げられる。

樹脂粒子のシリコーン系化合物により被覆する方法としては、公知の方法を採用することができる。例えば、無機化合物封入樹脂粒子には貧溶媒でかつポリシロキサンと相溶性のある溶剤中に、無機化合物封入樹脂粒子とポリシロキサンを適量混合攪拌した後、減圧蒸留法または常圧蒸留法で溶剤を除去する湿式法が挙げられる。また、無機化合物封入樹脂粒子とポリシロキサンとを機械的エネルギーを用いて混合撹拌する乾式法もある。

上記の方法により、無機化合物封入樹脂粒子の少なくとも一部の表面をシリコーン系化合物で被覆した粒子は、加熱処理することもできる。加熱処理することによって、より取り扱い性を向上させることができる。前記加熱処理の温度は、30〜250℃が好ましく、より好ましくは30℃以上100℃未満である。

【0024】

(多孔質樹脂粒子)

無機化合物を封入する際に、多孔質樹脂粒子に無機化合物を付着又は担持させて表面処理を行う場合、前記多孔質樹脂粒子としては、種々の多孔質樹脂粒子を用いることができる。

前記多孔質樹脂粒子の形状としては、特に制限されないが、例えば、表面に凹凸を有する粒子形状、細孔を有する粒子形状、中心から複数のフィブリルが伸びた粒子形状、砂漠のバラ状の粒子形状、鱗片が交差した粒子形状等が挙げられる。中でも、中心から複数のフィブリルが伸びた粒子形状が好ましい。

前記多孔質樹脂粒子の孔の平均深さとしては、前記多孔質樹脂粒子に担持させる無機化合物の平均一次粒径の2倍以上の深さを有していることが好ましい。多孔質樹脂粒子の孔の平均深さが、無機化合物の平均一次粒径の2倍よりも浅いと、前記多孔質樹脂粒子が前記無機化合物を担持しにくい傾向がある。

前記多孔質樹脂粒子の孔の平均深さは、具体的には、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%が好ましく、40〜95%がさらに好ましい。多孔質樹脂粒子の孔の平均深さが、浅すぎると前記多孔質樹脂粒子が無機化合物を担持しにくい傾向があり、深すぎると多孔質樹脂粒子が崩れやすい傾向がある。

なお、多孔質樹脂粒子の孔の平均深さは、断面SEM写真等により測定できる。

【0025】

(多孔質樹脂粒子の製造方法)

前記多孔質樹脂粒子の製造方法としては、特に制限されないが、例えば、樹脂塊を機械的に粉砕する方法、樹脂溶液を撹拌しながら冷却して析出させる方法、樹脂溶液に樹脂の溶解度を低下する溶媒を添加して析出させる方法、樹脂溶液に樹脂の溶解度を低下する溶質を添加して多孔質樹脂粒子を析出させる方法等が挙げられる。

【0026】

樹脂溶液に樹脂の溶解度を低下する溶媒を添加して析出させる方法として、好ましい方法は、樹脂を良溶媒に溶解した後、溶液の樹脂に対する溶解度を下げ、多孔質樹脂粒子を析出させる方法である。

【0027】

以下、多孔質樹脂粒子の好ましい製造方法として、ポリアミド樹脂の多孔質樹脂粒子を例にとって製造方法を説明する。

低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒を用い、溶媒にポリアミド分散させた後、温度を上昇し溶媒のポリアミドに対する溶解度を上昇させることで溶解させたのち、溶液の温度を降下させることで溶媒のポリアミドに対する溶解度を減ずることで、ポリアミドを析出さえる方法によって作成することができる。

【0028】

低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒も例として、多価アルコール及びそれらの混合物が挙げられる。多価アルコールとしては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、グリセリン、プロピレングリコール、ジプロピレングリコール、1,5−ペンタンジオール、ヘキシレングリコール等が挙げられる。

【0029】

上記溶媒中に溶解促進のため、溶解温度を降下させるため無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0030】

より好ましい方法として、室温付近においてポリアミドを溶解させる良溶媒中にポリアミドを溶解させたポリアミド溶液に、室温付近でポリアミドを溶解させることができない非溶媒を混合することで、溶媒のポリアミドに対する溶解度を減ずる方法を用いて製造することができる。この方法で作られた粒子は、単一粒子そのものが球晶構造を有した多孔質粒子となる。

【0031】

「単一粒子そのものが球晶構造」であるとは、一つの単独粒子の中心付近の単数または複数のコアから高分子フィブリルが三次元等方あるいは放射状に成長して形成した結晶性高分子特有の球晶構造であることを意味する。

【0032】

ポリアミドの室温付近における良溶媒としては、フェノール化合物または蟻酸が好ましい。フェノール化合物としては、具体的には、フェノール、0−クレゾール、m−クレゾール、p−クレゾール、クレゾール酸、クロロフェノール等が好ましい。これらは、室温、または温度30〜90℃の加熱により、結晶性ポリアミドを溶解する、または、溶解を促進するから好ましい。特に、好ましくは、フェノールである。フェノールは、他の溶媒よりも毒性が少なく、作業上安全である。また、得られた多孔質微粒子から留去しやすいから都合がよい。

【0033】

ポリアミド溶液には、凝固点降下剤を添加しても良い。凝固点降下剤としては、ポリアミド溶液中のポリアミドを析出させない範囲であれば、ポリアミドの非溶媒を用いることができる。凝固点降下剤の例としては、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチルー2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、およびジグリセリンを挙げることができる。

【0034】

上記ポリアミド溶媒中に溶解促進のため、及びポリアミドの溶解度向上のため、無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0035】

ポリアミド溶液中のポリアミド濃度は、好ましくは0.1〜30重量%の範囲、更に好ましくは0.2〜25重量%の範囲であることが好ましい。ポリアミド溶液中でポリアミドの割合が30重量%を越えると、溶解しにくくなったり、均一な溶液にならないことがある。また、溶解しても溶液の粘度が高くなり、扱いにくくなる場合がある。ポリアミドの割合が0.1重量%より低くなると、ポリマー濃度が低く、製品の生産性が低くなる傾向がある。

【0036】

ポリアミドの室温付近における非溶媒は、ポリアミド溶液の良溶媒と少なくとも部分的に相容するものが好ましい。前記非溶媒の例としては、水およびポリアミド不溶性有機溶媒から成る群から選ばれる化合物を挙げることができる。前記非溶媒は、二種以上の溶媒の混合物でも良い。前記非溶媒は、液温25℃においてポリアミド溶液中のポリアミドを0.01重量%以上溶解することの無いものであることが好ましい。

【0037】

室温付近におけるポリアミド不溶性有機溶剤の例としては、エチレングリコールおよびプロピレングリコールなどのアルキレングリコールを挙げることができる。

【0038】

室温付近におけるポリアミド不溶性有機溶媒の他の例としては、一価および三価アルコールを挙げることができる。一価アルコールは、炭素数1〜6の一価アルコールであることが望ましい。直鎖でもまた分岐を有していても良い。一価アルコールの例としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチルー2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、を挙げることができる。3価アルコールとしてはグリセリンを挙げることができる。また、ケトンとして、アセトンを挙げることができる。

【0039】

ポリアミドがポリアミド6の場合は、非溶媒は水とポリアミド不溶性溶媒(好ましくは一価アルコール)とを含む混合物であることが好ましい。ポリアミドがポリアミド12である場合は、非溶媒にアルキレングリコールとアルキレングリコール以外のポリアミド不溶性有機溶媒(好ましくは三価アルコール)とを含む混合物である。

【0040】

多孔質ポリアミド微粒子を作成するためには、溶液と非溶媒とを混合して一時的に均一な混合溶液を形成し、その後静置する方法が利用でき、この操作により多孔質ポリアミド粒子が析出する。多孔質ポリアミド粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0041】

ポリアミド溶液とポリアミドの非溶媒との混合溶液には、析出したポリアミド粒子の凝集を防止する目的で増粘剤を加えて混合溶液の粘度を高めても良い。増粘剤の例としては、数平均分子量1000以上(特に1100から5000の範囲)のポリアルキレングリコールを挙げる事ができる。ポリアルキレングリコールの例としては、ポリエチレングリコールおよびポリプロピレングリコールを挙げる事ができる。増粘剤の添加方法としては、ポリアミド溶液および非溶媒Bとを混合するのと同時に増粘剤を添加する方法、もしくは調整直後の混合溶液に増粘剤を添加する方法のいずれかの方法であってもよい。ポリアルキレングリコールは二種以上を併用できる。

【0042】

ポリアミド溶液と非溶媒との添加順序は、溶液の均一性が保たれれば、特に制限はない。

【0043】

上記で作成したポリアミド多孔質微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。

【0044】

上記で作成したポリアミド多孔質微粒子は、ポリアミド溶液の良溶媒と40℃以上の温度で相溶するポリアミド非溶媒を40℃以上の温度にて接触させることによって、の良溶媒をポリアミド多孔質微粒子から抽出除去することができる。

【0045】

ポリアミド溶液の良溶媒を抽出除去するのに用いるポリアミド非溶媒の例として、脂肪族アルコール、脂肪族もしくは芳香族ケトン、脂肪族もしくは芳香族の炭化水素、および水からなる群より選ばれる化合物を挙げる事ができる。この非溶媒は、2種類以上の混合物でも良く、液温が40℃でポリアミドを0.01重量%以上溶解することがないものであることが好ましい。

【0046】

脂肪族アルコールとしては、メタノール、エタノール、1−プロパノール、および2−プロパノールなどの炭素原子数が1〜3の1価の脂肪族アルコールを挙げる事ができる。

【0047】

脂肪族ケトンの例としては、アセトン、およびメチルエチルケトンを挙げる事ができる。芳香族ケトンの例としては、アセトフェノン、プロピオフェノン、およびブチロフェノンを挙げる事ができる。

【0048】

芳香族炭化水素の例としては、トルエンおよびキシレンを挙げる事ができる。脂肪族炭化水素の例としては、ヘプタン、ヘキサン、オクタン、およびn−デカンを挙げる事ができる。

【0049】

前記ポリアミド多孔質粒子の数平均粒子径に対する体積平均粒子径の比(PDI)は、1〜2が好ましく、より好ましくは1〜1.5であり、更に好ましくは1〜1.3である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が2より大きいと粒子径分布が広くなる。均一な粒子径である場合は、取り扱いが容易であり、化粧料に添加した場合にざらつき感が少なく好ましい。

【0050】

前記ポリアミド多孔質粒子の平均細孔径は、0.01〜0.5μmであることがこのましく、より好ましくは0.01〜0.3μmである。平均細孔径が0.01μmより小さい場合、無機化合物を細孔内に十分に坦持することが出来ない場合がある。また、平均細孔径が0.5μmより大きい場合、無機化合物を封入しにくい傾向がある。

【0051】

前記ポリアミド多孔質微粒子のBET比表面積は、0.1〜120m2/gであることが好ましく、より好ましくは3〜75m2/g、さらに好ましくは5〜70m2/gである。比表面積が0.1m2/gより低いと、無機化合物を十分に坦持することができない場合がある。BET比表面積が大きいほど無機化合物をより多く坦持することができるが、大きすぎるとポリアミド多孔質微粒子の機械的強度が低くなり、無機化合物を担持させる処理が行いにくくなる傾向がある。

【0052】

前記ポリアミド多孔質微粒子の多孔質度(RI)は、5〜100であり、好ましくは10〜80である。多孔質度が5より小さいと、無機化合物を十分に坦持することが出来ない場合がある。前記多孔度が大きすぎるとポリアミド多孔質微粒子の機械的強度が低くなり、無機化合物を担持させる処理が行いにくくなる傾向がある。

【0053】

前記ポリアミド多孔質微粒子の空孔率は、30〜70%であることが好ましい。空孔率が30%よりも低いと無機化合物を十分に内部に坦持できなくなる場合がある。70%より大きいと、ポリアミド多孔質微粒子の均一な形状が保てなくなり、取り扱い性が悪くなる場合がある。

【0054】

前記ポリアミド多孔質微粒子のJIS K 5101に準拠する方法で測定した煮亜麻仁油吸油量は、150ml/100g以上であることが好ましく、さらに好ましくは150〜350ml/100gであり、最も好ましくは200〜300ml/100gである。

前記吸油量が少なすぎると、ポリアミド多孔質微粒子に担持させ得る無機化合物の割合が少なくなる場合がある。

【0055】

前記ポリアミド多孔質微粒子は、球晶構造であることが好ましい。球晶とすることにより、結晶化度が高くなり、熱的安定性が向上する。

また、前記ポリアミド多孔質微粒子は、中心から放射状に多数の高分子フィブリルが伸びた形状であることが好ましい。この形状を有することにより、中心部分から外表面に向かって、ポリアミド多孔質微粒子の細孔が大きくなるため、細孔内に担持された無機化合物を担持しやすくなる。

【0056】

(無機化合物)

本発明において、樹脂粒子に封入する無機化合物としては、特に限定されず、例えば、酸化亜鉛や酸化チタン、第一酸化鉄、第二酸化鉄、酸化アルミニウム、酸化ジルコニウム、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化クロム、酸化モリブデン、酸化タングステン、酸化コバルト、酸化ニッケル、酸化銅、酸化亜鉛、酸化スズ、酸化セリウム、酸化アンチモン、二酸化ケイ素、シリカ、インジウム−スズ複合酸化物、シリカ−酸化リチウム複合酸化物等の金属酸化物;銀等の金属;カーボンブラック、ケッチェンブラック、ガンベラ、希土類鉄ガーネット等の無機顔料;炭化ケイ素、炭化ホウ素、アンチモンドープ酸化スズ、マグネタイト、マグヘマイト、マンガン・ジンクフェライト、ニッケル・ジンクフェライト、窒化チタン、窒化ジルコニウム、窒化ケイ素、窒化ホウ素、ヒドロキシアパタイト、α−リン酸カルシウム、β−リン酸カルシウム、γ−リン酸カルシウム、リン酸八カルシウム、モンモリロナイト、粘土、マイカ、タルク等が挙げられる。

これらは、一種を単独で使用してもよいし、二種以上を併用してもよい。

【0057】

前記樹脂粒子に封入する無機化合物の数平均粒径は、樹脂粒子中に封入できる大きさであれば特に制限されないが、1nm〜10μmであることが好ましく、10nm〜1μmであることが特に好ましい。

前記樹脂粒子に封入する無機化合物の形状は、特に制限されないが、球状、略球状、ラグビーボール型形状、針状形状、鱗片状形状等が挙げられる。また表面が凹凸形状であってもよい。

【0058】

[酸化亜鉛]

酸化亜鉛としては、例えば、MZ−300(表面処理剤なし、粒径30〜40nm、テイカ(株)製)、MZ−303S(メチコン処理、粒径30〜40nm、テイカ(株)製)、MZ−303M(ジメチコン処理、粒径30〜40nm、テイカ(株)製)、MZ−500(表面処理剤なし、粒径20〜30nm、テイカ(株)製)、MZ−505S(メチコン処理、粒径20〜30nm、テイカ(株)製)、MZ−505M(ジメチコン処理、粒径20〜30nm、テイカ(株)製)、MZ−700(表面処理剤なし、粒径10〜20nm、テイカ(株)製)、MZ−707S(メチコン処理、粒径10〜20nm、テイカ(株)製)、FINEX−25(表面処理剤なし、粒径60nm、堺化学(株)製)、FINEX−25LP(ジメチコン処理、粒径60nm、堺化学(株)製)、FINEX−50(表面処理剤なし、粒径20nm、堺化学(株)製)、FINEX−50LP(ジメチコン処理、粒径20nm、堺化学(株)製)、FINEX−75(表面処理剤なし、粒径10nm、堺化学(株)製)などが挙げられる。ただしこれら例示に限定されるものでなく、前記酸化亜鉛は、1種類を単独で用いてもよいし、複数種を併用してもよい。

【0059】

本発明で用いられる酸化亜鉛は、通常、平均一次粒子径が40nm以下のものが好ましく、より好ましくは30nm以下である。平均一次粒子径が40nmを大きく超える場合は白浮きや白残りの原因となる傾向がみられるからである。平均一次粒子径の下限値は特に限定されるものでないが、粒径が小さくなればなるほど高価になるので、経済性を考慮すれば5nm以上でよく、好ましくは10nm以上である。

【0060】

なお、本発明において平均一次粒子径とは、特に制限されず酸化亜鉛並びに二酸化チタンに関して一般的に用いられる方法で測定される一次粒子の径を意味するものであり、具体的には透過電子顕微鏡写真から、粒子の長軸と短軸の相加平均として求められるものである。

【0061】

粒子の形態は、特に限定されるものでなく、一次粒子の状態であっても、凝集した二次集合体を形成したものでもよい。

本発明におけるシリコーン処理酸化亜鉛のより好ましい態様は、平均一次粒子径が5〜40nmのジメチルハイドロジェンポリシロキサン処理酸化亜鉛(1〜5質量%の表面処理)である。

【0062】

[酸化チタン]

前記酸化チタンとしては、特に制限されることなく化粧料に通常用いられるものを広く挙げることができる。酸化チタンの結晶形態としては、特に問うものではなく、アナターゼ、ルチルまたはブルカイトのいずれであってもよい。

【0063】

好ましくは紫外線遮蔽力がより高いものであり、かかるものとしては、例えば紫外線散乱効果を高めるために、表面処理が施されたものを挙げることができる。かかる表面処理法としては、通常化粧料で用いられている処理であれば特段の限定を受けずに用いることができ、この様な処理としては、例えば、酸化チタン表面に油脂を吸着させる方法、水酸基等の官能基を利用しエステル化やエーテル化を起こさせた酸化チタンを脂肪酸で処理する脂肪酸処理法、前記方法において、脂肪酸に代えてステアリン酸アルミニウムやステアリン酸亜鉛のような脂肪酸のアルミニウム塩や亜鉛塩を用いる金属石鹸処理法、また脂肪酸に代えてメチルポリシロキサンまたはメチルハイドロジェンポリシロキサンを用いるシリコーン処理法、さらに脂肪酸に代えてパーフルオロアルキル基を有するフッ素化合物で処理する方法等が挙げられる。

【0064】

好ましくは、ステアリン酸アルミニウムで処理されたステアリン酸アルミニウム処理酸化チタンである。ステアリン酸アルミニウム処理酸化チタンに含まれるステアリン酸アルミニウムの割合は特に制限されないが、1〜20質量%が挙げられる。また二酸化チタンの割合としては80〜99質量%が好ましい配合量として挙げられる。

【0065】

特に本発明化粧料が油中水型乳化日焼け止め化粧料の場合、酸化チタンは、かかる表面処理を施したものが好ましく用いられる。一方、水中油型酸化乳化日焼け止め化粧料の場合は、このような疎水化表面処理を施さないものが好ましく用いられる。

【0066】

本発明に用いられる酸化チタンの具体例として、タイペークCR−50(ルチル型、酸化アルミニウム処理、粒径25nm、石原産業(株)製)、バイエルチタンR−KB−1(ルチル型、酸化亜鉛処理、酸化アルミニウム処理、二酸化ケイ素処理、粒径30〜40nm、バイエル社製)、タイペークTTO−M−1(ルチル型、酸化ジルコニウム、酸化アルミニウム処理、粒径10〜25nm、石原産業(株)製)、タイペークTTO−D−1(ルチル型、酸化ジルコニウム処理、酸化アルミニウム処理、粒径20〜3nm、石原産業(株)製)、タイペークA−100(アナターゼ型、表面未処理、粒径0.4μm、石原産業(株)製)、クロノスKA−10(アナターゼ型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−15(アナターゼ型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−20(アナターゼ型、酸化アルミニウム処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−30(アナターゼ型、未処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKA−35(アナターゼ型、未処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKA−80(アナターゼ型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−310(ルチル型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−380(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−460(ルチル型、酸化アルミニウム処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKR−480(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKR−270(ルチル型、酸化亜鉛処理、酸化アルミニウム処理、粒径0.2〜0.4μm、チタン工業(株)製)、チタニックスJR−301(ルチル型、酸化アルミニウム処理、粒径0.3μm、テイカ(株)製)、チタニックスJR−403(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−405(ルチル型、酸化アルミニウム処理、粒径0.21μm、テイカ(株)製)、チタニックスJR−600A(ルチル型、酸化アルミニウム処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−605(ルチル型、酸化アルミニウム処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−600E(ルチル型、酸化アルミニウム処理、粒径0.27μm、テイカ(株)製)、チタニックスJR−603(ルチル型、酸化アルミニウム処理、酸化ジルコニウム処理、粒径0.28μm、テイカ(株)製)、チタニックスJR−805(ルチル型、酸化アルミニウム、二酸化ケイ素処理、粒径0.29μm、テイカ(株)製)、チタニックスJR−806(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−701(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、酸化亜鉛処理、粒径0.27μm、テイカ(株)製)、チタニックスJRNC(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、酸化ジルコニウム処理、テイカ(株)製)、チタニックスJR−800(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、テイカ(株)製)、チタニックスJR(ルチル型、未処理、粒径0.27μm、テイカ(株)製)、チタニックスJA−1(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−C(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−3(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−4(アナターゼ型、酸化アルミニウム処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−5(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、MT−01(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.01μm、テイカ(株)製)、MT−05(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.01μm、テイカ(株)製)、MT−100TVルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100Z(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100ZR(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−150W(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100AQ(ルチル型、水酸化アルミニウム・含水珪酸・アルギン酸ナトリウム処理、粒径0.015μm、テイカ(株)製)、MT−100SA(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.015μm、テイカ(株)製)、MT−500H(ルチル型、酸化アルミニウム処理、粒径0.03μm、テイカ(株)製)、、MT−500T(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.03μm、テイカ(株)製)、MT−500B(ルチル型、粒径0.035μm、テイカ(株)製)、、MT−500SA(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.035μm、テイカ(株)製)、MT−02(ルチル型、ジメチコン・メチコンポリマー処理、粒径0.01μm、テイカ(株)製)、MT−03(ルチル型、トリメチルシロキ珪酸処理、粒径0.01μm、テイカ(株)製)、MT−04(ルチル型、ジメチコン処理、粒径0.01μm、テイカ(株)製)等が挙げられる。ただしこれら例示に限定されるものでない。

また、酸化チタンは紫外線散乱効果を高めるために、微粒子状に調製されたものであってもよい。微粒子酸化チタンとしては、制限はされないが、好ましくは平均一次粒子径が30nm以下、より好ましくは20nm以下のものを挙げることができる。平均一次粒子径が30nmを大きく超える場合は白浮きや白残りの原因となる傾向にある。平均一次粒子径の下限値は、特に限定されるものでないが、粒径が小さくなればなるほど高価になるので、経済性を考慮すれば5nm以上でよく、好ましくは10nm以上である。

【0067】

(多孔質樹脂粒子へ無機化合物を担持させる方法)

多孔質樹脂粒子の細孔内部および外周表面に無機化合物を坦持させる方法には、主に次の3つの方法がある。

一つ目の方法は、無機化合物が分散可能な溶媒中に無機化合物及び多孔質樹脂粒子を分散させてスラリーを調製し、遠心分離した後、ろ取する方法である。

二つ目の方法は、無機化合物を分散可能な溶媒中に無機化合物及び多孔質樹脂粒子を分散させてスラリーを調製し、徐々に溶媒を除去する方法である。

三つ目の方法は、容器に無機化合物および多孔質樹脂粒子を加えて、そのまま機械的なエネルギーを用いて混合攪拌を行なうことによって得る方法である。

【0068】

機械的な混合攪拌では、混合する粒子群の大きな移動の繰返し、微粒子内の速度分布の差によって生じる粒子相互のすべりなどによる分布作業、および近接した粒子相互の位置交換による局所的、拡散的な混合機構により、無機化合物微粒子が多孔質樹脂粒子の細孔内および表面に侵入して付着することで担持複合化させる事ができる。

【0069】

機械的な混合攪拌法では、その強力な機械的エネルギーによってポリアミド多孔質微粒子の表面細孔がつぶれて消滅したり、破砕されたり、また衝突に伴う熱エネルギーによりポリアミド微粒子自体が溶融してしまうことがない範囲であればどのような方法を用いても良い.例えば微粒子に回転やあるいは揺動を与える混合攪拌方法として、愛知電気株式会社製のロッキングミキサーや、小型シェーカーである(株)イカジャパンのIKA−VIBRAX VXRベーシックなどが挙げられる。また、非常に弱い機械的エネルギーであれば、ジェットミルやハイブリタイゼーションシステムを用いても、表面が潰れずに担持させる事が可能となる。

【0070】

このようにして作成された粒子は、多孔質樹脂粒子の細孔内部および表面に無機化合物微粒子が坦持された担持複合化粒子となる。

【0071】

上記の無機化合物及び多孔質樹脂粒子を分散させる分散溶媒は、特に制限されないが、無機化合物封入樹脂粒子を化粧料に添加する場合には、分散溶媒が水又は/及び水と親和性の高い有機溶媒であることが好ましい。

前記水と親和性の高い有機溶媒としては、アセトン、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、ジグリセリンが挙げられる。これらの水と親和性の高い有機溶媒は、単独で使用することもできるし、複数種を併用することもできる。

【0072】

前記スラリーの調製方法としては、特に制限はないが、例えば、まず無機化合物を分散溶媒に分散させてスラリーを調製してその後多孔質樹脂粒子を混合して混合スラリーとする方法、まず多孔質樹脂粒子を分散溶媒に分散させてスラリーを調製しその後無機化合物を混合して混合スラリーとする方法、分散溶媒に無機化合物と多孔質樹脂粒子とを同時に混合して混合スラリーとする方法が挙げられる。

前記混合スラリーの撹拌混合方法としては、スリーワンモーターと撹拌羽根を用いて撹拌する方法、撹拌子とマグネティックスターラーとを用いて撹拌する方法、超音波ホモジナイザーを用いて撹拌する方法、これらを組み合わせた方法が挙げられる。

【0073】

前記多孔質樹脂粒子に前記無機化合物を担持させる場合には、前記多孔質樹脂粒子又は/及び前記無機化合物の表面に界面活性剤を付着させてもよい。これにより、多孔質樹脂粒子への無機化合物の結着性を向上させることができる。

【0074】

前記界面活性剤としては、陰イオン性界面活性剤、陽イオン性界面活性剤、非イオン性界面活性剤を用いることができる。

陰イオン性界面活性剤としては、例えば、ラウリン酸ナトリウム、パルミチン酸ナトリウムなどの脂肪酸石けんのほか、高級アルキル硝酸エステル塩、アルキルエーテル硫酸エステル塩、高級脂肪酸アミドスルホン酸、リン酸エステル塩などを挙げることができる。

陽イオン性界面活性剤としては、例えば、塩化アルキルトリメチルアンモニウム、塩化ジアルキルジメチルアンモニウムなどを挙げることができる。

非イオン性界面活性剤としては、例えば、(ポリ)グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、しょ糖脂肪酸エステル、ポリオキシアルキレンアルキルエーテル(ただしオキシアルキレンのアルキレン鎖の炭素数は2又は3)、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレン硬化ひまし油、ポリオキシエチレン硬化ひまし油脂肪酸エステル、ポリオキシエチレン・ポリオキシプロピレンブロック共重合体などを挙げることができる。

【0075】

前記溶媒を除去する方法としては、例えば、エバポレーターあるいは他の混合機で減圧留去する方法、常圧で加熱する方法等が挙げられる。

【0076】

(化粧料)

本発明において、化粧料とは、皮膚、例えば目、頬及び唇の周辺の皮膚を含み、特に顔の皮膚に適用することができるあらゆる組成物を含む。このような組成物としては、例えば、固形白粉、粉白粉、粉末頬紅、粉末アイシャドー、パウダーファンデーション、色補正用パウダー、ブロンジングパウダー、タルカムパウダー(プレスド又はルース及び芳香性又は無香性)、液体タルカムパウダー、エアゾール用粉末、エアゾール用組成物(芳香性又は無香性)、無水系(クリームからパウダーまで、スティック状組成物、例えばメイクアップ、頬紅、シマースティック、ブロンジング組成物、アイシャドー、コンシーラー、及びリップスティック)、リキッドファンデーション等のあらゆる種類のエマルジョン(シリコーンエマルジョン、O/W、W/O及び複合エマルション、それらは全て着色又は無着色であってよい)、目の下の手入れ用組成物、爪の手入れ用組成物、洗い流さない毛髪用組成物(例えばコンディショナーなど)、分散体(水性又は非水系、例えば、シリコーン分散体、油分散体)、懸濁液(水性又は非水系、例えば、シリコーン又は油懸濁液)、防臭剤、制汗剤(チューブに成形されていても粉末状でもよい)、唇用製品(リップコーティング製品、例えば、トップコート又は下地、リップスティック、リップグロス、リップペイント、リップコーティング、リップパウダー、リップライナー、唇保護/荒れ防止用スティック、リッププランピング、及びリップペンシル)などが挙げられる。

【0077】

前記化粧料には、例えば、化粧料基材に一般に使用される添加剤を添加することによって調製することができる。

前記化粧料基材とは、化粧料組成物の剤型を保持するための成分である。前記化粧料基材としては、例えば、油性基材、水性基材、粉体基材、パックなどの皮膜を形成する高分子基材、乳化剤として機能する界面活性剤などが挙げられる。これらの化粧料基材は、単独で使用してもよいし、複数種を併用してもよい。

前記油性基材としては、例えば、油脂、ロウ、炭化水素、高級脂肪酸などが挙げられる。前記水性基材としては、例えば、精製水、エタノール等の低級アルコールなどが挙げられる。前記粉体基材としては、例えば、タルク、カリオンなどが挙げられる。前記高分子基材としては、天然高分子、合成高分子などが挙げられる。

前記添加剤としては、有機系サンスクリーン剤、保湿剤、防腐剤(例えばメチルパラベン、ブチルパラベン、プロピルパラベン、フェノキシエタノール、硫酸、安息香酸、イミダゾリジニルウレア、及び他の従来からの防腐剤)、酸化防止剤、柔軟剤、肌を整える薬剤(例えばα−ヒドロキシ酸(AHA)、グリコール酸、乳酸)、美白剤(例えばコウジ酸)、人工日焼け剤、ビタミン類(例えばビタミンA、C及びE)ビタミン誘導体、香料、洗浄剤、pH調製剤、金属イオン封鎖剤、細胞賦活剤、血行促進剤、皮脂抑制剤、殺菌剤、抗炎症剤、制汗剤、可塑剤、界面活性剤、耐水性添加剤、植物抽出物及びポリエチレン、炭酸マグネシウム、メチルセルロース、マイカを含むフィラーなどが挙げられる。これらの添加剤は、単独出使用してもよいし、複数種を併用してもよい。

【0078】

[有機系サンスクリーン剤]

前記サンスクリーン剤としては、一般に使用されているものを使用することができる。前記サンスクリーン剤は、UV-A又はUV-B吸収剤のように防御する放射のタイプによって分類されることがよく知られている。UV-A吸収剤は一般に、紫外線スペクトルの320〜400nmの領域の照射を吸収する。UV-A吸収剤としては、例えば、アントラニレート類、ベンゾフェノン類、及びジベンゾイルメタン類等が挙げられる。UV-B吸収剤は一般に、紫外線スペクトルの280nm〜320nmの領域の照射を吸収する。UV-B吸収剤としては、例えば、p-アミノ安息香酸誘導体、カンファー誘導体、シンナメート、及びサリチレート等が挙げられる。

【0079】

具体的なサンスクリーン剤としては、例えば、アミノ安息香酸、アミルジメチルPABA、シノキサート、p-メトキシケイ皮酸ジエタノールアミン、トリオレイン酸ジガロイル(digalloyl trioleate)、ジオキシベンゾン、p-メトキシケイ皮酸2-エトキシエチル、4-ビス(ヒドロキシプロピル)アミノ安息香酸エチル、2-エチルヘキシル-2-シアノ-3,3-ジフェニルアクリラート、p-メトキシケイ皮酸エチルヘキシル、サリチル酸2-エチルヘキシル、アミノ安息香酸グリセリル、サリチル酸ホモメンチル、ホモサレート、3-イミダゾル-4-イルアクリル酸及びエチルエステル、アントラニル酸メチル、オクチルジメチルPABA、2-フェニルベンズイミダゾル-5-スルホン酸及び塩類、レッドペトロラタム、スルイソベンゾン、二酸化チタン、サリチル酸トリエタノールアミン、N,N,N-トリメチル-4-(2-オキソボルナ-3-イリデンメチル)アニリニウムメチルサルフェート、及びその混合物。

【0080】

また、UV-A及び/又はUV-B領域に活性のあるサンスクリーン剤としては、例えば、p-アミノ安息香酸、オキシエチレン化(25モル)p-アミノベンゾアート、p-ジメチルアミノ安息香酸2-エチルヘキシル、N-オキシプロピレン化p-アミノ安息香酸エチル、p-アミノ安息香酸グリセロール、サリチル酸4-イソプロピルベンジル、4-メトキシケイ皮酸2-エチルヘキシル、ジイソプロピルケイ皮酸メチル、4-メトキシケイ皮酸イソアミル、4-メトキシケイ皮酸ジエタノールアミン、3-(4'-トリメチルアンモニウム)-ベンジリデン-ボルナン-2-オンメチルスルファート、2-ヒドロキシ-4-メトキシベンゾフェノン、2-ヒドロキシ-4-メトキシベンゾフェノン-5-スルホナート、2,4-ジヒドロキシベンゾフェノン、2,2',4,4'-テトラヒドロキシベンゾフェノン、2,2'-ジヒドロキシ-4,4'-ジメトキシベンゾフェノン、2-ヒドロキシ-4-n-オクトキシベンゾフェノン、2-ヒドロキシ-4-メトキシ-4'-メトキシベンゾフェノン、α-(2-オキソボルン-3-イリデン)-トリル-4-スルホン酸及びその可溶化塩類、3-(4'-スルホ)ベンジリデン-ボルナン-2-オン及びその可溶化塩類、3-(4'メチルベンジリデン)-d,l-ショウノウ、3-ベンジリデン-d,l-ショウノウ、ベンゼン1,4-ジ(3-メチリデン-10-ショウノウスルホン酸)及びその塩類(1986年4月29日にLange等に公開された米国特許第4,585,597号に記載される製品メキソリルSX)、ウロカニン酸、2,4,6-トリス[p-(2'-エチルヘキシル-1'-オキシカルボニル)-アニリノ]-1,3,5-トリアジン、2-[(p-(tertイオブチルアミド)アニリノ]-4,6-ビス[(p-(2'-エチルヘキシル-1'-オキシカルボニル)アニリノ]-1,3,5-トリアジン、2,4-ビス{[4-(2-エチル-ヘキシルオキシ)]-2-ヒドロキシ]-フェニル}-6-(4-メトキシ-フェニル)-1,3,5-トリアジン(チバ(Ciba)社により市販される「チノソーブ(TINOSORB)S」)、N-[(2及び4)-[(2-オキソボルン-3-イリデン)メチル]ベンジル]-アクリルアミドのポリマー、1,4-ビスベンズイミダゾリル-フェニレン-3,3',5,5'-テトラスルホン酸及びその塩類、ベンザルマロナート官能基を含むポリオルガノシロキサン類、ベンゾトリアゾール官能基を含むポリオルガノシロキサン類(ドロメトリゾールトリシロキサン)、分散した2,2'-メチレン-ビス[6-(2H-ベンゾトリアゾール-2-イル)-4-(1,1,3,3-テトラメチルブチル)フェノール]、例えば、フェアマウントケミカル(Fairmount Chemical)社によりMIXXIM BB/100の商標で市販されているようなもの、あるいはチバガイギー社によりチノソーブMの商標で市販されているような分散形態で微粉化したもの、並びに可溶性の2,2'-メチレン-ビス-[6-(2H-ベンゾトリアゾール-2-イル)-4-(メチル)フェノール]、例えば、フェアマウントケミカル社によりMIXXIMBB/200の商標で市販されているようなものが挙げられる。

【0081】

典型的には、これらの一以上のサンスクリーン剤の組み合わせが使用される。アボベンゾン以外のジベンゾイルメタン誘導体が、例えば、仏国特許第2,326,405号、同第2,440,933号及び欧州特許第0,114,607号に記載され、ここで開示により取り込まれるものとする。アボベンゾン以外の他のジベンゾイルメタンサンスクリーン剤は、次のものを含む(単体でも任意の混合物としてでもよい):2-メチルジベンゾイルメタン4-メチルジベンゾイルメタン4-イソプロピルジベンゾイルメタン4-tert.-ブチルジベンゾイルメタン2,4-ジメチルジベンゾイルメタン2,5-ジメチルジベンゾイルメタン4,4'-ジイソプロピルジベンゾイルメタン4,4'-ジメトキシジベンゾイルメタン2-メチル-5-イソプロピル-4'-メトキシジベンゾイルメタン2-メチル-5-tert.-ブチル-4'-メトキシジベンゾイルメタン2,4-ジメチル-4'-メトキシジベンゾイルメタン2,6-ジメチル-4-tert.-ブチル-4'-メトキシジベンゾイルメタン。

【0082】

使用できる更なるサンスクリーン剤は、the International Cosmetic, Toiletries, and Fragrance Association Handbook, 第8版 (2000) の1788-1789頁に記載されている。本発明の吸収性粉末/ナノ粒子は、化粧品的に許容される担体に添加してもよく、所望のテクスチャー特性を有する増強した紫外線防御効果(紫外線防御指数−SPF)をもつ化粧品用粉末組成物を提供する。このような所望の特性は、非常にシアーで、実質的に油分のない粉末であることを含む。このような粉末には:プレスド又はルースフェイスパウダー、ツーウェイケーキ、プレスド又はルースパウダーアイシャドウ、プレスド又はルースの色補正用パウダー、プレスド又はルースブロンジングパウダー、プレスド又はルースタルカムパウダー、エアゾール用粉末等を含む。

【実施例】

【0083】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また結晶化度、粒子径、平均細孔径、空孔率、比表面積、吸油量、PDI、紫外−可視光吸収スペクトル、光学反射特性などの測定は次のように行なった。

【0084】

(結晶化度)

ポリアミド微粒子の結晶化度は、DSC(示差走査熱量計)で測定した。流速40ml/min窒素気流中で、昇温速度5℃/min、温度範囲120〜230℃の吸熱ピークの面積から結晶融解熱を算出する。結晶化度は、算出した融解熱量とポリアミド6あるいはポリアミド12の結晶融解熱量との比から求める。ポリアミド6の結晶融解熱を189J/g、ポリアミド12の結晶融解熱を209J/gとした。

【0085】

(平均粒子径)

ポリアミド多孔質微粒子の平均粒子径、粒子径分布は、電子顕微鏡(走査型電子顕微鏡 SEM)を用いて、微粒子100個の平均値として測定した。数平均粒子径、体積平均粒子径および粒子径分布指数(PDI)は次式で表される。

数平均粒子径 :

【数1】

体積平均粒子径:

【数2】

粒子径分布指数:

【数3】

ここで、Xi;個々の粒子径、nは測定数である。

【0086】

(比表面積)

ポリアミド多孔質微粒子の比表面積は、窒素吸着によるBET法で3点測定をおこなった。

【0087】

(平均細孔径・空孔率)

ポリアミド多孔質微粒子の平均細孔径は、水銀ポロシメータにより測定した。測定範囲は、0.0036から14μmの範囲で平均細孔径を求めた。ポリアミド多孔質微粒子の空孔率は、1個の粒子中のポリアミドの体積と空間体積の割合を表す。ここで、ポリアミドの密度をρとして、空孔率(porousity)を次式で表すことができる。ここで、Vp;粒子内空孔体積、

Vs;粒子内ポリマー体積とする。

[数4]

P=Vp/(Vp+Vs)

即ち、粒子内累積細孔容積(P1)とすると

[数5]

P=P1/(P1+(1/ρ))×100

で表せられる。

細孔径に対する累積細孔容積の図から、粒子内累積細孔容積を算出し、上記[数4]に従って、粒子内空孔率を算出する。このときポリアミド微粒子の密度ρは、DSCで求めた結晶化度χと結晶密度ρc、非晶密度ρaから

[数6]

ρ=χ・ρc+(1−χ)・ρa

から求めた。ここでポリアミド6の結晶密度は1.23cm3/g,非晶密度は1.09cm3/g、ポリアミド12の結晶密度は1.1cm3/g、非晶密度は0.99cm3/gとした。

【0088】

ポリアミド多孔質微粒子の多孔質度(RI)は、同一粒子径で真球状微粒子を仮定したときの比表面積値Sp0と多孔質微粒子の場合のBET比表面積Spの比で表すことができる。すなわち、

[数7]

RI=Sp/Sp0

[数8]

Sp0=6/d/ρ

で求められる。dは粒子の直径、ρは密度である。

【0089】

ポリアミド多孔質微粒子の吸油量は、JIS K 5101にしたがって、煮亜麻仁油の吸油量を測定した.

【0090】

ポリアミド多孔質微粒子での無機化合物の存在は、無機化合物を担持させた多孔質樹脂粒子の表面のSEM写真、および、ICP(Inductively Coupled Plasma)発光分光分析により確認した。

【0091】

ポリアミド多孔質微粒子単体、および複合化ポリアミド多孔質微粒子の可視−紫外吸収スペクトルは、可視−紫外分光装置を用い、石英ガラスセルに各微粒子を充填して300〜800nmの反射率を測定した。

【0092】

ポリアミド多孔質微粒子および複合化した多孔質微粒子の光学反射特性は、漢カラーシステム社製、変角分光側色システムカラーロボ3を用いた。測定試料は、日東電工社製の透明両面テープCS9621(10cm×10cm)片のPET剥離ライナー片面のみをはがし、コーセー社製のパウダーファンデーション用スポンジ(コスメデココルテAQメイクアップスポンジM)を用いて、粉体0.2gを面内に均一に塗布後、ホコリ除去用エアスプレー(エンジニア社製エアロダスター)を用いて、接着面に付着していない粉体を除去して作成した。入射光45°を固定し、受光角を0〜80°まで5°刻みにて測定を行い、代表値として0°、20°および45°の値を比較した。

【0093】

担持された無機化合物のはがれやすさを確認するために、担持後の複合化粉体を0.5gをメタノール50gに混合後、超音波付攪拌機(ヨウカイくん:日本精機製作所製)にて20分連続的に超音波攪拌を行い、ろ過後の複合化粉体のSEM観察をおこなうことで担持された無機化合物の脱着具合を確認した。

【0094】

担持されたZnOと樹脂粒子の封入具合を確認するために、担持後の複合化粉体を0.5gを25wt%アンモニア水100ccに24hつけて、ZnOを溶解後、蒸留水にて洗浄した処理粉体をSEM観察し、樹脂粒子にある表面の多孔の潰れ具合を確認した。さらに、洗浄後の粉体のICP測定により、ZnOの定量をおこなった。

【0095】

[実施例1]

(1)ポリアミド6(宇部興産社製、1013B、分子量13,000)500gを、m−クレゾール溶液9500gに溶解し、濃度5重量%m−クレゾール溶液を得た。この溶液を攪拌しながら,イソプロパノール40kgと水20kgからなる混合液60kgを5℃にて40秒かけて投入した。攪拌を続け,溶液が均一になった時点で攪拌を停止して静置した。しばらくして、ポリアミド6粒子が析出した。さらに2時間静置後、析出物をろ紙を用いてろ別した後、ろ紙上で25℃のイソプロパノール100000mlで3回ほど洗浄を行なった。次に、熱風乾燥機で、温度60℃で、8時間乾燥した。さらに真空乾燥機で温度60℃で、8時間乾燥した。乾燥したポリアミド6の多孔質微粒子を保温付きソックスレー抽出器に充填し、抽出器内にイソプロパノールを10時間還流して、ポリアミド6の多孔質微粒子と接触させた。次に乾燥微粒子を水10重量%スラリーにして、180℃にて噴霧乾燥を行った。

得られた粒子を走査型電子顕微鏡で観察したところ、数平均粒子径6.4μm、体積平均粒子径7.8μmの比較的均一な球形粒子であった。図1に示す。PDIは1.25であった。BET比表面積は14.0m2/g、平均細孔径は、0.14μm、RIは17.5であった。融解熱Hfは、108.0J/gで、結晶化度は57%、空孔率は60%であった。煮亜麻仁油吸油量は210ml/100gであった。視覚反射率は26.5%(反射角:0°)、30.4%(反射角:20°)、68.0%(反射角45°)であった。

また、得られた粒子の断面を透過型電子顕微鏡(TEM)で観察した結果、中心の核から結晶が成長しており、粒子の中心からフィブリルが放射状に伸びた形状をしていることが分かった。さらに得られた粒子を偏光顕微鏡で観察した結果、直交ニコル下で光が透過することが確認され、前記粒子は球晶構造であることが確認できた。

【0096】

(2)酸化亜鉛FINEX−75(堺化学製)18gと上記ポリアミド多孔質微粒子60gをハイブリタイゼーションシステム(奈良機械製作所製)を用いて、ローター回転速度6400rpmにて、1分間担持複合化処理をおこなった。処理後の粉体のSEM像を図2に示す。表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真を図3に示す。ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約10wt%重量のZnが粒子中に封入されている事が確認できた。

【0097】

[実施例2]

実施例1(2)のローター回転速度1600rpmにした以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ140ml/100gおよび0.28g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約5wt%重量のZnが粒子中に封入されている事が確認できた。

【0098】

[比較例1]

実施例1の(1)の粉体6gと酸化亜鉛酸化亜鉛FINEX−75(堺化学製)1.8gとを小型シェーカー((株)イカジャパン製IKA−VIBRAX VXRベーシック)を用いて、2000rpmで1時間機械的攪拌による複合化を行なった。作成した粉体を本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOが一部剥がれ落ち、ポリアミド多孔質微粒子表面の多孔構造が観察された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がほとんどつぶされてなく、ZnOが封入されていない事が確認された。

【0099】

[実施例3]

実施例1(2)の酸化亜鉛の配合量を30gにした以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ85ml/100gおよび0.41g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約25wt%重量のZnが粒子中に封入されている事が確認できた。

【0100】

[実施例4]

実施例1(2)において、酸化亜鉛の代わりに親水性表面処理された酸化チタンMT 100SA(テイカ製)を12g用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。図4に示す。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。図5に示す。

【0101】

[実施例5]

実施例4において、酸化チタンの量を60g用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ75ml/100gおよび0.35g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。

【0102】

[実施例6]

実施例4において、親油性表面処理された酸化チタンMT 100TVを用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。

【0103】

[実施例7]

表1の1〜9成分を混合し、あらかじめ混合しておいた10〜18成分を加え、混合、分散、成形を行い、固形パウダーファンデーションを作成した。

【0104】

【表1】

【0105】

[実施例8]

リキッドファンデーション(O/W)

表3の1〜25成分を混合、分散化して、油中水型(O/Wタイプ)のリキッドファンデーションを作成した。

【0106】

【表2】

【産業上の利用可能性】

【0107】

本発明の複合化ポリアミド多孔質微粒子は、化粧品材料や電子材料、医療材料の添加剤等として安全に利用できる。

【技術分野】

【0001】

本発明は、無機化合物を封入した樹脂粒子及びその製造方法に関する。また、当該樹脂粒子を含有する化粧料に関する。

【背景技術】

【0002】

従来より、高分子多孔質微粒子に無機化合物を担持させることが行われている(特許文献1参照)。

【0003】

また、特殊な装置を用いて、高分子多孔質微粒子に無機化合物を封入することが提案されている(特許文献2及び特許文献3参照)。

【0004】

一方、酸化チタン微粒子や酸化亜鉛微粒子を添加し、紫外線を吸収又は反射させる化粧料や日焼け止めクリーム等が提案されている(特許文献4及び特許文献5参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2007−069694号公報

【特許文献2】特公平4−61687号公報

【特許文献3】特公平3−2009号公報

【特許文献4】特開2004−203769号公報

【特許文献5】特開2007−145722号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

樹脂粒子表面に無機化合物等を埋設させたり、多孔質高分子粒子に無機化合物等を担持させた場合、前記樹脂粒子や前記多孔質高分子粒子と共存する溶媒等の種類によっては、前記樹脂粒子や前記多孔質高分子粒子から、担持させた無機化合物が脱落しやすいという問題があった。

【0007】

また、紫外線を吸収や散乱等させるために添加される酸化チタン(TiO2)や酸化亜鉛(ZnO)は、一次粒子径が非常に小さく、中にはナノメートル単位の粒子も存在する。しかし、このようなナノ粒子を日焼け止めクリームや化粧品等に添加して、肌(皮膚)に塗ると、前記ナノ粒子が皮膚の毛穴等から汗腺等に進入し、なかなか洗い落とせないことも考えられる。

【0008】

さらに、紫外線を吸収や散乱、反射させる無機化合物をそのまま含有する日焼け止めクリームや化粧料は、皮膚刺激に過敏な人にとっては、使いづらいものとなっている場合がある。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するためになされたものであり、具体的には、以下のような構成を有する。

(1) 複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜200μmの樹脂粒子である。

(2) 無機化合物が金属酸化物である前記(1)に記載の樹脂粒子である。

(3) 樹脂粒子が、ポリアミド樹脂粒子である前記(1)又は(2)に記載の樹脂粒子である。

(4) 表面に複数の孔を有している前記(1)〜(3)のいずれか一つに記載の樹脂粒子である。

(5) 無機化合物が、紫外線を吸収若しくは反射又は散乱させる無機化合物である前記(1)〜(4)のいずれか一つに記載の樹脂粒子である。

(6) 無機化合物が、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(FeO、Fe2O3)から選ばれる1種以上である前記(1)〜(5)のいずれか一つに記載の樹脂粒子である。

(7) 少なくとも一部の表面がシリコーン系化合物で被覆されている前記(1)〜(6)のいずれか一つに記載の樹脂粒子である。

【0010】

(8) 多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐこと前記1〜7のいずれか一つに記載の樹脂粒子の製造方法である。

(9) 孔をふさぐ方法が、物理的又は/及び熱的に多孔質樹脂粒子を変形させることにより行う前記(8)に記載の樹脂粒子の製造方法である。

(10) 多孔質樹脂粒子の孔の平均深さが、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%である前記(8)又は(9)に記載の樹脂粒子の製造方法である。

(11) 多孔質樹脂粒子が、樹脂の球晶である前記(8)〜(10)のいずれか一つに記載の樹脂粒子の製造方法である。

(12) 多孔質樹脂粒子が、粒子中心から複数のフィブリルが伸びた形状である前記(8)〜(11)のいずれか一つに記載の樹脂粒子の製造方法である。

【0011】

(13) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する化粧料である。

(14) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する液状化粧料である。

(15) 前記(1)〜(7)のいずれか一つに記載の樹脂粒子を含有する油中水型エマルジョン系化粧料である。

【発明の効果】

【0012】

本発明によると、樹脂粒子に埋設又は担持させた無機化合物をより脱落しにくくすることができる。

また、各種化粧品やスキンケア用品、日焼け止めクリーム等に無機化合物を配合する場合においても、肌に直接無機化合物が接触しづらく、かつ、洗い落としやすいという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】実施例1(1)のポリアミド多孔質微粒子のSEM写真である。

【図2】実施例1(2)のZnO担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図3】実施例1(2)のアンモニア水洗浄後のZnO担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図4】実施例4のTiO2担持複合化ポリアミド多孔質微粒子のSEM写真である。

【図5】実施例4のTiO2担持複合化ポリアミド多孔質微粒子の超音波によるメタノール洗浄後のSEM写真である。

【図6】実施例1のポリアミド多孔質微粒子の断面SEM写真である。

【発明を実施するための形態】

【0014】

(樹脂粒子を形成する樹脂)

本発明において、樹脂粒子を形成する樹脂としては、特に制限されず、例えば、ポリアミド樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリオレフィン樹脂、オレフィン系共重合体、アクリル系樹脂、ビニル系樹脂等が挙げられる。これらの樹脂は単独で粒子を形成してもよいし、複数の樹脂からなる組成物で粒子を形成してもよい。また、種々の樹脂粒子を複数種類を併用してもよい。

【0015】

前記ポリアミドとしては、例えば、ポリアミド6やポリアミド12、ポリアミド66(1,6−ヘキサンジアミンとアジピン酸とを重合させたポリアミド)、ポリアミド6T(1,6−ヘキサンジアミンとテレフタル酸とを重合させたポリアミド)、ポリアミド9T(1,9−ノナンジアミンとテレフタル酸とを重合させたポリアミド)、ポリアミド92(1,9−ノナンジアミンとシュウ酸とを重合させたポリアミド)、ポリアミド46(1,4−テトラメチレンジアミンと1,6−ヘキサメチレンジカルボン酸とを重合させたポリアミド)等が挙げられる。中でも、粒子の成形しやすさ等からポリアミド6が好ましい。

【0016】

前記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート(PET)等のジオールとジカルボン酸のポリエステルや、ポリカプロラクトン等の環状エステルを開環重合させたポリエステル等が挙げられる。前記ポリエステル樹脂としては、結晶性ポリエステル又は部分結晶性ポリエステルであることが好ましい。

前記ポリエーテル樹脂としては、例えば、ポリエチレングリコール等のジオール由来のポリエーテルや、ポリエチレンオキサイド等のエポキシ由来のポリエーテルが挙げられる。

前記ポリオレフィン樹脂としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン等が挙げられる。

【0017】

前記オレフィン系共重合体としては、例えば、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−塩化ビニル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体等が挙げられる。

アクリル系樹脂としては、例えば、ポリアクリル酸、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリメタクリル酸、ポリメタクリル酸メチル、ポリメタクリル酸エチル等が挙げられる。

ビニル系樹脂としては、ポリ塩化ビニル、ポリ酢酸ビニル、ポリビニルアルコール等が挙げられる。

【0018】

前記樹脂の平均分子量としては、特に制限されないが、平均分子量が500〜40000のものが好ましく、より好ましくは、平均分子量1000〜5000である。

前記樹脂粒子は、前記樹脂に可塑剤、熱安定剤、光安定剤、顔料、酸化防止剤等の各種添加剤を添加した樹脂組成物を用いて成形してもよい。

【0019】

(無機化合物封入樹脂粒子の形状)

本発明の無機化合物封入樹脂粒子の形状としては、特に制限されないが、例えば、真球粒子、略真球粒子等の球状;ラグビーボール型、多面体、ダンベル型等が挙げられる。前記樹脂粒子表面の少なくとも一部が多孔質状になっていてもよい。

本発明の樹脂粒子は、一種類を単独で使用してもよいし、複数種を併用してもよい。

【0020】

本発明の樹脂粒子は、数平均粒子径が好ましくは1〜200μm、さらに好ましくは1〜120μm、特に好ましくは3〜15μmである。である。数平均粒子径が上記範囲より小さいと取り扱い操作が悪くなる場合があり、平均粒子径が上記範囲より大きくても取り扱い操作性が悪くなる場合がある。

【0021】

(無機化合物の封入方法)

本発明の無機化合物を封入した樹脂粒子の製造方法としては、多孔質樹脂粒子に無機化合物を担持させて表面処理する方法、軟化した熱可塑性樹脂粒子に無機化合物を埋設させて表面処理する方法、無機化合物と熱可塑性樹脂を混練してペレタイズする方法、部分的に硬化させた樹脂粒子に無機化合物を埋設させて表面処理した後に架橋等により完全硬化させる方法、部分的に硬化させた樹脂と無機化合物とを混練してペレタイズした後に架橋等により完全硬化させる方法、無機化合物を含有させた樹脂塊を粉砕する方法などが挙げられる。

前記表面処理の方法としては、ジェットミルやハイブリダイゼーションシステム(奈良機械製作所製)等を用いて、断面略円形容器の内壁で、無機化合物を埋設又は担持等させている樹脂粒子を転がしたり、押しつけたりする方法が挙げられる。これにより、無機化合物含有樹脂粒子の表面に樹脂の膜を形成し、無機化合物を封入することができる。前記表面処理時は、加熱条件下で行ってもよいし、非加熱条件下で行ってもよい。

前記ペレタイズの方法としては、細孔から押し出した樹脂をカッター等で細かく切断する方法等が挙げられる。

前記粉砕の方法としては、ハンマーやボールミル等により粉砕する方法が挙げられる。

【0022】

(無機化合物封入樹脂粒子の後処理)

上記のようにして製造した無機化合物封入樹脂粒子は、その表面の少なくとも一部をシリコーン系化合物で被覆することができる。シリコーン系化合物で被覆することにより、油中水型エマルジョン化粧料、水中油型エマルジョン化粧料、オイル状化粧料等の流動性を有する化粧料中への樹脂粒子の分散性を向上させることができ、分散状体を安定化させることができる。

【0023】

本発明のシリコーン系化合物としては、一般に使用されるものであれば、特に限定されず、例えば、ポリシロキサン、シロキ珪酸が挙げられる。

樹脂粒子のシリコーン系化合物により被覆する方法としては、公知の方法を採用することができる。例えば、無機化合物封入樹脂粒子には貧溶媒でかつポリシロキサンと相溶性のある溶剤中に、無機化合物封入樹脂粒子とポリシロキサンを適量混合攪拌した後、減圧蒸留法または常圧蒸留法で溶剤を除去する湿式法が挙げられる。また、無機化合物封入樹脂粒子とポリシロキサンとを機械的エネルギーを用いて混合撹拌する乾式法もある。

上記の方法により、無機化合物封入樹脂粒子の少なくとも一部の表面をシリコーン系化合物で被覆した粒子は、加熱処理することもできる。加熱処理することによって、より取り扱い性を向上させることができる。前記加熱処理の温度は、30〜250℃が好ましく、より好ましくは30℃以上100℃未満である。

【0024】

(多孔質樹脂粒子)

無機化合物を封入する際に、多孔質樹脂粒子に無機化合物を付着又は担持させて表面処理を行う場合、前記多孔質樹脂粒子としては、種々の多孔質樹脂粒子を用いることができる。

前記多孔質樹脂粒子の形状としては、特に制限されないが、例えば、表面に凹凸を有する粒子形状、細孔を有する粒子形状、中心から複数のフィブリルが伸びた粒子形状、砂漠のバラ状の粒子形状、鱗片が交差した粒子形状等が挙げられる。中でも、中心から複数のフィブリルが伸びた粒子形状が好ましい。

前記多孔質樹脂粒子の孔の平均深さとしては、前記多孔質樹脂粒子に担持させる無機化合物の平均一次粒径の2倍以上の深さを有していることが好ましい。多孔質樹脂粒子の孔の平均深さが、無機化合物の平均一次粒径の2倍よりも浅いと、前記多孔質樹脂粒子が前記無機化合物を担持しにくい傾向がある。

前記多孔質樹脂粒子の孔の平均深さは、具体的には、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%が好ましく、40〜95%がさらに好ましい。多孔質樹脂粒子の孔の平均深さが、浅すぎると前記多孔質樹脂粒子が無機化合物を担持しにくい傾向があり、深すぎると多孔質樹脂粒子が崩れやすい傾向がある。

なお、多孔質樹脂粒子の孔の平均深さは、断面SEM写真等により測定できる。

【0025】

(多孔質樹脂粒子の製造方法)

前記多孔質樹脂粒子の製造方法としては、特に制限されないが、例えば、樹脂塊を機械的に粉砕する方法、樹脂溶液を撹拌しながら冷却して析出させる方法、樹脂溶液に樹脂の溶解度を低下する溶媒を添加して析出させる方法、樹脂溶液に樹脂の溶解度を低下する溶質を添加して多孔質樹脂粒子を析出させる方法等が挙げられる。

【0026】

樹脂溶液に樹脂の溶解度を低下する溶媒を添加して析出させる方法として、好ましい方法は、樹脂を良溶媒に溶解した後、溶液の樹脂に対する溶解度を下げ、多孔質樹脂粒子を析出させる方法である。

【0027】

以下、多孔質樹脂粒子の好ましい製造方法として、ポリアミド樹脂の多孔質樹脂粒子を例にとって製造方法を説明する。

低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒を用い、溶媒にポリアミド分散させた後、温度を上昇し溶媒のポリアミドに対する溶解度を上昇させることで溶解させたのち、溶液の温度を降下させることで溶媒のポリアミドに対する溶解度を減ずることで、ポリアミドを析出さえる方法によって作成することができる。

【0028】

低温ではポリアミドの非溶媒であるが、高温にてポリアミドを溶解する溶媒も例として、多価アルコール及びそれらの混合物が挙げられる。多価アルコールとしては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,4−ブタンジオール、グリセリン、プロピレングリコール、ジプロピレングリコール、1,5−ペンタンジオール、ヘキシレングリコール等が挙げられる。

【0029】

上記溶媒中に溶解促進のため、溶解温度を降下させるため無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0030】

より好ましい方法として、室温付近においてポリアミドを溶解させる良溶媒中にポリアミドを溶解させたポリアミド溶液に、室温付近でポリアミドを溶解させることができない非溶媒を混合することで、溶媒のポリアミドに対する溶解度を減ずる方法を用いて製造することができる。この方法で作られた粒子は、単一粒子そのものが球晶構造を有した多孔質粒子となる。

【0031】

「単一粒子そのものが球晶構造」であるとは、一つの単独粒子の中心付近の単数または複数のコアから高分子フィブリルが三次元等方あるいは放射状に成長して形成した結晶性高分子特有の球晶構造であることを意味する。

【0032】

ポリアミドの室温付近における良溶媒としては、フェノール化合物または蟻酸が好ましい。フェノール化合物としては、具体的には、フェノール、0−クレゾール、m−クレゾール、p−クレゾール、クレゾール酸、クロロフェノール等が好ましい。これらは、室温、または温度30〜90℃の加熱により、結晶性ポリアミドを溶解する、または、溶解を促進するから好ましい。特に、好ましくは、フェノールである。フェノールは、他の溶媒よりも毒性が少なく、作業上安全である。また、得られた多孔質微粒子から留去しやすいから都合がよい。

【0033】

ポリアミド溶液には、凝固点降下剤を添加しても良い。凝固点降下剤としては、ポリアミド溶液中のポリアミドを析出させない範囲であれば、ポリアミドの非溶媒を用いることができる。凝固点降下剤の例としては、水、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチルー2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、およびジグリセリンを挙げることができる。

【0034】

上記ポリアミド溶媒中に溶解促進のため、及びポリアミドの溶解度向上のため、無機塩を加えても良い、無機塩としては塩化カルシウム、塩化リチウム等が挙げられる。金属イオンがポリアミドの水素結合部に作用して溶解を促進する無機塩であれば上記の限りではない。

【0035】

ポリアミド溶液中のポリアミド濃度は、好ましくは0.1〜30重量%の範囲、更に好ましくは0.2〜25重量%の範囲であることが好ましい。ポリアミド溶液中でポリアミドの割合が30重量%を越えると、溶解しにくくなったり、均一な溶液にならないことがある。また、溶解しても溶液の粘度が高くなり、扱いにくくなる場合がある。ポリアミドの割合が0.1重量%より低くなると、ポリマー濃度が低く、製品の生産性が低くなる傾向がある。

【0036】

ポリアミドの室温付近における非溶媒は、ポリアミド溶液の良溶媒と少なくとも部分的に相容するものが好ましい。前記非溶媒の例としては、水およびポリアミド不溶性有機溶媒から成る群から選ばれる化合物を挙げることができる。前記非溶媒は、二種以上の溶媒の混合物でも良い。前記非溶媒は、液温25℃においてポリアミド溶液中のポリアミドを0.01重量%以上溶解することの無いものであることが好ましい。

【0037】

室温付近におけるポリアミド不溶性有機溶剤の例としては、エチレングリコールおよびプロピレングリコールなどのアルキレングリコールを挙げることができる。

【0038】

室温付近におけるポリアミド不溶性有機溶媒の他の例としては、一価および三価アルコールを挙げることができる。一価アルコールは、炭素数1〜6の一価アルコールであることが望ましい。直鎖でもまた分岐を有していても良い。一価アルコールの例としては、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、2−メチル−1−プロパノール、2−メチルー2−プロパノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、を挙げることができる。3価アルコールとしてはグリセリンを挙げることができる。また、ケトンとして、アセトンを挙げることができる。

【0039】

ポリアミドがポリアミド6の場合は、非溶媒は水とポリアミド不溶性溶媒(好ましくは一価アルコール)とを含む混合物であることが好ましい。ポリアミドがポリアミド12である場合は、非溶媒にアルキレングリコールとアルキレングリコール以外のポリアミド不溶性有機溶媒(好ましくは三価アルコール)とを含む混合物である。

【0040】

多孔質ポリアミド微粒子を作成するためには、溶液と非溶媒とを混合して一時的に均一な混合溶液を形成し、その後静置する方法が利用でき、この操作により多孔質ポリアミド粒子が析出する。多孔質ポリアミド粒子を析出させる際の混合溶液の液温は、0℃〜80℃の範囲が好ましく、20℃〜40℃の範囲が特に好ましい。

【0041】

ポリアミド溶液とポリアミドの非溶媒との混合溶液には、析出したポリアミド粒子の凝集を防止する目的で増粘剤を加えて混合溶液の粘度を高めても良い。増粘剤の例としては、数平均分子量1000以上(特に1100から5000の範囲)のポリアルキレングリコールを挙げる事ができる。ポリアルキレングリコールの例としては、ポリエチレングリコールおよびポリプロピレングリコールを挙げる事ができる。増粘剤の添加方法としては、ポリアミド溶液および非溶媒Bとを混合するのと同時に増粘剤を添加する方法、もしくは調整直後の混合溶液に増粘剤を添加する方法のいずれかの方法であってもよい。ポリアルキレングリコールは二種以上を併用できる。

【0042】

ポリアミド溶液と非溶媒との添加順序は、溶液の均一性が保たれれば、特に制限はない。

【0043】

上記で作成したポリアミド多孔質微粒子は、デカンテーション、ろ過あるいは遠心分離などの方法で固液分離させることができる。

【0044】

上記で作成したポリアミド多孔質微粒子は、ポリアミド溶液の良溶媒と40℃以上の温度で相溶するポリアミド非溶媒を40℃以上の温度にて接触させることによって、の良溶媒をポリアミド多孔質微粒子から抽出除去することができる。

【0045】

ポリアミド溶液の良溶媒を抽出除去するのに用いるポリアミド非溶媒の例として、脂肪族アルコール、脂肪族もしくは芳香族ケトン、脂肪族もしくは芳香族の炭化水素、および水からなる群より選ばれる化合物を挙げる事ができる。この非溶媒は、2種類以上の混合物でも良く、液温が40℃でポリアミドを0.01重量%以上溶解することがないものであることが好ましい。

【0046】

脂肪族アルコールとしては、メタノール、エタノール、1−プロパノール、および2−プロパノールなどの炭素原子数が1〜3の1価の脂肪族アルコールを挙げる事ができる。

【0047】

脂肪族ケトンの例としては、アセトン、およびメチルエチルケトンを挙げる事ができる。芳香族ケトンの例としては、アセトフェノン、プロピオフェノン、およびブチロフェノンを挙げる事ができる。

【0048】

芳香族炭化水素の例としては、トルエンおよびキシレンを挙げる事ができる。脂肪族炭化水素の例としては、ヘプタン、ヘキサン、オクタン、およびn−デカンを挙げる事ができる。

【0049】

前記ポリアミド多孔質粒子の数平均粒子径に対する体積平均粒子径の比(PDI)は、1〜2が好ましく、より好ましくは1〜1.5であり、更に好ましくは1〜1.3である。数平均粒子径に対する体積平均粒子径の比(粒度分布指数PDI)が2より大きいと粒子径分布が広くなる。均一な粒子径である場合は、取り扱いが容易であり、化粧料に添加した場合にざらつき感が少なく好ましい。

【0050】

前記ポリアミド多孔質粒子の平均細孔径は、0.01〜0.5μmであることがこのましく、より好ましくは0.01〜0.3μmである。平均細孔径が0.01μmより小さい場合、無機化合物を細孔内に十分に坦持することが出来ない場合がある。また、平均細孔径が0.5μmより大きい場合、無機化合物を封入しにくい傾向がある。

【0051】

前記ポリアミド多孔質微粒子のBET比表面積は、0.1〜120m2/gであることが好ましく、より好ましくは3〜75m2/g、さらに好ましくは5〜70m2/gである。比表面積が0.1m2/gより低いと、無機化合物を十分に坦持することができない場合がある。BET比表面積が大きいほど無機化合物をより多く坦持することができるが、大きすぎるとポリアミド多孔質微粒子の機械的強度が低くなり、無機化合物を担持させる処理が行いにくくなる傾向がある。

【0052】

前記ポリアミド多孔質微粒子の多孔質度(RI)は、5〜100であり、好ましくは10〜80である。多孔質度が5より小さいと、無機化合物を十分に坦持することが出来ない場合がある。前記多孔度が大きすぎるとポリアミド多孔質微粒子の機械的強度が低くなり、無機化合物を担持させる処理が行いにくくなる傾向がある。

【0053】

前記ポリアミド多孔質微粒子の空孔率は、30〜70%であることが好ましい。空孔率が30%よりも低いと無機化合物を十分に内部に坦持できなくなる場合がある。70%より大きいと、ポリアミド多孔質微粒子の均一な形状が保てなくなり、取り扱い性が悪くなる場合がある。

【0054】

前記ポリアミド多孔質微粒子のJIS K 5101に準拠する方法で測定した煮亜麻仁油吸油量は、150ml/100g以上であることが好ましく、さらに好ましくは150〜350ml/100gであり、最も好ましくは200〜300ml/100gである。

前記吸油量が少なすぎると、ポリアミド多孔質微粒子に担持させ得る無機化合物の割合が少なくなる場合がある。

【0055】

前記ポリアミド多孔質微粒子は、球晶構造であることが好ましい。球晶とすることにより、結晶化度が高くなり、熱的安定性が向上する。

また、前記ポリアミド多孔質微粒子は、中心から放射状に多数の高分子フィブリルが伸びた形状であることが好ましい。この形状を有することにより、中心部分から外表面に向かって、ポリアミド多孔質微粒子の細孔が大きくなるため、細孔内に担持された無機化合物を担持しやすくなる。

【0056】

(無機化合物)

本発明において、樹脂粒子に封入する無機化合物としては、特に限定されず、例えば、酸化亜鉛や酸化チタン、第一酸化鉄、第二酸化鉄、酸化アルミニウム、酸化ジルコニウム、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化クロム、酸化モリブデン、酸化タングステン、酸化コバルト、酸化ニッケル、酸化銅、酸化亜鉛、酸化スズ、酸化セリウム、酸化アンチモン、二酸化ケイ素、シリカ、インジウム−スズ複合酸化物、シリカ−酸化リチウム複合酸化物等の金属酸化物;銀等の金属;カーボンブラック、ケッチェンブラック、ガンベラ、希土類鉄ガーネット等の無機顔料;炭化ケイ素、炭化ホウ素、アンチモンドープ酸化スズ、マグネタイト、マグヘマイト、マンガン・ジンクフェライト、ニッケル・ジンクフェライト、窒化チタン、窒化ジルコニウム、窒化ケイ素、窒化ホウ素、ヒドロキシアパタイト、α−リン酸カルシウム、β−リン酸カルシウム、γ−リン酸カルシウム、リン酸八カルシウム、モンモリロナイト、粘土、マイカ、タルク等が挙げられる。

これらは、一種を単独で使用してもよいし、二種以上を併用してもよい。

【0057】

前記樹脂粒子に封入する無機化合物の数平均粒径は、樹脂粒子中に封入できる大きさであれば特に制限されないが、1nm〜10μmであることが好ましく、10nm〜1μmであることが特に好ましい。

前記樹脂粒子に封入する無機化合物の形状は、特に制限されないが、球状、略球状、ラグビーボール型形状、針状形状、鱗片状形状等が挙げられる。また表面が凹凸形状であってもよい。

【0058】

[酸化亜鉛]

酸化亜鉛としては、例えば、MZ−300(表面処理剤なし、粒径30〜40nm、テイカ(株)製)、MZ−303S(メチコン処理、粒径30〜40nm、テイカ(株)製)、MZ−303M(ジメチコン処理、粒径30〜40nm、テイカ(株)製)、MZ−500(表面処理剤なし、粒径20〜30nm、テイカ(株)製)、MZ−505S(メチコン処理、粒径20〜30nm、テイカ(株)製)、MZ−505M(ジメチコン処理、粒径20〜30nm、テイカ(株)製)、MZ−700(表面処理剤なし、粒径10〜20nm、テイカ(株)製)、MZ−707S(メチコン処理、粒径10〜20nm、テイカ(株)製)、FINEX−25(表面処理剤なし、粒径60nm、堺化学(株)製)、FINEX−25LP(ジメチコン処理、粒径60nm、堺化学(株)製)、FINEX−50(表面処理剤なし、粒径20nm、堺化学(株)製)、FINEX−50LP(ジメチコン処理、粒径20nm、堺化学(株)製)、FINEX−75(表面処理剤なし、粒径10nm、堺化学(株)製)などが挙げられる。ただしこれら例示に限定されるものでなく、前記酸化亜鉛は、1種類を単独で用いてもよいし、複数種を併用してもよい。

【0059】

本発明で用いられる酸化亜鉛は、通常、平均一次粒子径が40nm以下のものが好ましく、より好ましくは30nm以下である。平均一次粒子径が40nmを大きく超える場合は白浮きや白残りの原因となる傾向がみられるからである。平均一次粒子径の下限値は特に限定されるものでないが、粒径が小さくなればなるほど高価になるので、経済性を考慮すれば5nm以上でよく、好ましくは10nm以上である。

【0060】

なお、本発明において平均一次粒子径とは、特に制限されず酸化亜鉛並びに二酸化チタンに関して一般的に用いられる方法で測定される一次粒子の径を意味するものであり、具体的には透過電子顕微鏡写真から、粒子の長軸と短軸の相加平均として求められるものである。

【0061】

粒子の形態は、特に限定されるものでなく、一次粒子の状態であっても、凝集した二次集合体を形成したものでもよい。

本発明におけるシリコーン処理酸化亜鉛のより好ましい態様は、平均一次粒子径が5〜40nmのジメチルハイドロジェンポリシロキサン処理酸化亜鉛(1〜5質量%の表面処理)である。

【0062】

[酸化チタン]

前記酸化チタンとしては、特に制限されることなく化粧料に通常用いられるものを広く挙げることができる。酸化チタンの結晶形態としては、特に問うものではなく、アナターゼ、ルチルまたはブルカイトのいずれであってもよい。

【0063】

好ましくは紫外線遮蔽力がより高いものであり、かかるものとしては、例えば紫外線散乱効果を高めるために、表面処理が施されたものを挙げることができる。かかる表面処理法としては、通常化粧料で用いられている処理であれば特段の限定を受けずに用いることができ、この様な処理としては、例えば、酸化チタン表面に油脂を吸着させる方法、水酸基等の官能基を利用しエステル化やエーテル化を起こさせた酸化チタンを脂肪酸で処理する脂肪酸処理法、前記方法において、脂肪酸に代えてステアリン酸アルミニウムやステアリン酸亜鉛のような脂肪酸のアルミニウム塩や亜鉛塩を用いる金属石鹸処理法、また脂肪酸に代えてメチルポリシロキサンまたはメチルハイドロジェンポリシロキサンを用いるシリコーン処理法、さらに脂肪酸に代えてパーフルオロアルキル基を有するフッ素化合物で処理する方法等が挙げられる。

【0064】

好ましくは、ステアリン酸アルミニウムで処理されたステアリン酸アルミニウム処理酸化チタンである。ステアリン酸アルミニウム処理酸化チタンに含まれるステアリン酸アルミニウムの割合は特に制限されないが、1〜20質量%が挙げられる。また二酸化チタンの割合としては80〜99質量%が好ましい配合量として挙げられる。

【0065】

特に本発明化粧料が油中水型乳化日焼け止め化粧料の場合、酸化チタンは、かかる表面処理を施したものが好ましく用いられる。一方、水中油型酸化乳化日焼け止め化粧料の場合は、このような疎水化表面処理を施さないものが好ましく用いられる。

【0066】

本発明に用いられる酸化チタンの具体例として、タイペークCR−50(ルチル型、酸化アルミニウム処理、粒径25nm、石原産業(株)製)、バイエルチタンR−KB−1(ルチル型、酸化亜鉛処理、酸化アルミニウム処理、二酸化ケイ素処理、粒径30〜40nm、バイエル社製)、タイペークTTO−M−1(ルチル型、酸化ジルコニウム、酸化アルミニウム処理、粒径10〜25nm、石原産業(株)製)、タイペークTTO−D−1(ルチル型、酸化ジルコニウム処理、酸化アルミニウム処理、粒径20〜3nm、石原産業(株)製)、タイペークA−100(アナターゼ型、表面未処理、粒径0.4μm、石原産業(株)製)、クロノスKA−10(アナターゼ型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−15(アナターゼ型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−20(アナターゼ型、酸化アルミニウム処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKA−30(アナターゼ型、未処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKA−35(アナターゼ型、未処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKA−80(アナターゼ型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−310(ルチル型、未処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−380(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.3〜0.5μm、チタン工業(株)製)、クロノスKR−460(ルチル型、酸化アルミニウム処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKR−480(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.2〜0.4μm、チタン工業(株)製)、クロノスKR−270(ルチル型、酸化亜鉛処理、酸化アルミニウム処理、粒径0.2〜0.4μm、チタン工業(株)製)、チタニックスJR−301(ルチル型、酸化アルミニウム処理、粒径0.3μm、テイカ(株)製)、チタニックスJR−403(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−405(ルチル型、酸化アルミニウム処理、粒径0.21μm、テイカ(株)製)、チタニックスJR−600A(ルチル型、酸化アルミニウム処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−605(ルチル型、酸化アルミニウム処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−600E(ルチル型、酸化アルミニウム処理、粒径0.27μm、テイカ(株)製)、チタニックスJR−603(ルチル型、酸化アルミニウム処理、酸化ジルコニウム処理、粒径0.28μm、テイカ(株)製)、チタニックスJR−805(ルチル型、酸化アルミニウム、二酸化ケイ素処理、粒径0.29μm、テイカ(株)製)、チタニックスJR−806(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、粒径0.25μm、テイカ(株)製)、チタニックスJR−701(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、酸化亜鉛処理、粒径0.27μm、テイカ(株)製)、チタニックスJRNC(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、酸化ジルコニウム処理、テイカ(株)製)、チタニックスJR−800(ルチル型、酸化アルミニウム処理、二酸化ケイ素処理、テイカ(株)製)、チタニックスJR(ルチル型、未処理、粒径0.27μm、テイカ(株)製)、チタニックスJA−1(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−C(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−3(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−4(アナターゼ型、酸化アルミニウム処理、粒径0.18μm、テイカ(株)製)、チタニックスJA−5(アナターゼ型、未処理、粒径0.18μm、テイカ(株)製)、MT−01(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.01μm、テイカ(株)製)、MT−05(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.01μm、テイカ(株)製)、MT−100TVルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100Z(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100ZR(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−150W(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.015μm、テイカ(株)製)、MT−100AQ(ルチル型、水酸化アルミニウム・含水珪酸・アルギン酸ナトリウム処理、粒径0.015μm、テイカ(株)製)、MT−100SA(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.015μm、テイカ(株)製)、MT−500H(ルチル型、酸化アルミニウム処理、粒径0.03μm、テイカ(株)製)、、MT−500T(ルチル型、水酸化アルミニウム・ステアリン酸処理、粒径0.03μm、テイカ(株)製)、MT−500B(ルチル型、粒径0.035μm、テイカ(株)製)、、MT−500SA(ルチル型、水酸化アルミニウム・含水珪酸処理、粒径0.035μm、テイカ(株)製)、MT−02(ルチル型、ジメチコン・メチコンポリマー処理、粒径0.01μm、テイカ(株)製)、MT−03(ルチル型、トリメチルシロキ珪酸処理、粒径0.01μm、テイカ(株)製)、MT−04(ルチル型、ジメチコン処理、粒径0.01μm、テイカ(株)製)等が挙げられる。ただしこれら例示に限定されるものでない。

また、酸化チタンは紫外線散乱効果を高めるために、微粒子状に調製されたものであってもよい。微粒子酸化チタンとしては、制限はされないが、好ましくは平均一次粒子径が30nm以下、より好ましくは20nm以下のものを挙げることができる。平均一次粒子径が30nmを大きく超える場合は白浮きや白残りの原因となる傾向にある。平均一次粒子径の下限値は、特に限定されるものでないが、粒径が小さくなればなるほど高価になるので、経済性を考慮すれば5nm以上でよく、好ましくは10nm以上である。

【0067】

(多孔質樹脂粒子へ無機化合物を担持させる方法)

多孔質樹脂粒子の細孔内部および外周表面に無機化合物を坦持させる方法には、主に次の3つの方法がある。

一つ目の方法は、無機化合物が分散可能な溶媒中に無機化合物及び多孔質樹脂粒子を分散させてスラリーを調製し、遠心分離した後、ろ取する方法である。

二つ目の方法は、無機化合物を分散可能な溶媒中に無機化合物及び多孔質樹脂粒子を分散させてスラリーを調製し、徐々に溶媒を除去する方法である。

三つ目の方法は、容器に無機化合物および多孔質樹脂粒子を加えて、そのまま機械的なエネルギーを用いて混合攪拌を行なうことによって得る方法である。

【0068】

機械的な混合攪拌では、混合する粒子群の大きな移動の繰返し、微粒子内の速度分布の差によって生じる粒子相互のすべりなどによる分布作業、および近接した粒子相互の位置交換による局所的、拡散的な混合機構により、無機化合物微粒子が多孔質樹脂粒子の細孔内および表面に侵入して付着することで担持複合化させる事ができる。

【0069】

機械的な混合攪拌法では、その強力な機械的エネルギーによってポリアミド多孔質微粒子の表面細孔がつぶれて消滅したり、破砕されたり、また衝突に伴う熱エネルギーによりポリアミド微粒子自体が溶融してしまうことがない範囲であればどのような方法を用いても良い.例えば微粒子に回転やあるいは揺動を与える混合攪拌方法として、愛知電気株式会社製のロッキングミキサーや、小型シェーカーである(株)イカジャパンのIKA−VIBRAX VXRベーシックなどが挙げられる。また、非常に弱い機械的エネルギーであれば、ジェットミルやハイブリタイゼーションシステムを用いても、表面が潰れずに担持させる事が可能となる。

【0070】

このようにして作成された粒子は、多孔質樹脂粒子の細孔内部および表面に無機化合物微粒子が坦持された担持複合化粒子となる。

【0071】

上記の無機化合物及び多孔質樹脂粒子を分散させる分散溶媒は、特に制限されないが、無機化合物封入樹脂粒子を化粧料に添加する場合には、分散溶媒が水又は/及び水と親和性の高い有機溶媒であることが好ましい。

前記水と親和性の高い有機溶媒としては、アセトン、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノール、2−ブタノール、1−ペンタノール、1−ヘキサノール、エチレングリコール、トリエチレングリコール、プロピレングリコール、グリセリン、ジグリセリンが挙げられる。これらの水と親和性の高い有機溶媒は、単独で使用することもできるし、複数種を併用することもできる。

【0072】

前記スラリーの調製方法としては、特に制限はないが、例えば、まず無機化合物を分散溶媒に分散させてスラリーを調製してその後多孔質樹脂粒子を混合して混合スラリーとする方法、まず多孔質樹脂粒子を分散溶媒に分散させてスラリーを調製しその後無機化合物を混合して混合スラリーとする方法、分散溶媒に無機化合物と多孔質樹脂粒子とを同時に混合して混合スラリーとする方法が挙げられる。

前記混合スラリーの撹拌混合方法としては、スリーワンモーターと撹拌羽根を用いて撹拌する方法、撹拌子とマグネティックスターラーとを用いて撹拌する方法、超音波ホモジナイザーを用いて撹拌する方法、これらを組み合わせた方法が挙げられる。

【0073】

前記多孔質樹脂粒子に前記無機化合物を担持させる場合には、前記多孔質樹脂粒子又は/及び前記無機化合物の表面に界面活性剤を付着させてもよい。これにより、多孔質樹脂粒子への無機化合物の結着性を向上させることができる。

【0074】

前記界面活性剤としては、陰イオン性界面活性剤、陽イオン性界面活性剤、非イオン性界面活性剤を用いることができる。

陰イオン性界面活性剤としては、例えば、ラウリン酸ナトリウム、パルミチン酸ナトリウムなどの脂肪酸石けんのほか、高級アルキル硝酸エステル塩、アルキルエーテル硫酸エステル塩、高級脂肪酸アミドスルホン酸、リン酸エステル塩などを挙げることができる。

陽イオン性界面活性剤としては、例えば、塩化アルキルトリメチルアンモニウム、塩化ジアルキルジメチルアンモニウムなどを挙げることができる。

非イオン性界面活性剤としては、例えば、(ポリ)グリセリン脂肪酸エステル、ソルビタン脂肪酸エステル、しょ糖脂肪酸エステル、ポリオキシアルキレンアルキルエーテル(ただしオキシアルキレンのアルキレン鎖の炭素数は2又は3)、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレン硬化ひまし油、ポリオキシエチレン硬化ひまし油脂肪酸エステル、ポリオキシエチレン・ポリオキシプロピレンブロック共重合体などを挙げることができる。

【0075】

前記溶媒を除去する方法としては、例えば、エバポレーターあるいは他の混合機で減圧留去する方法、常圧で加熱する方法等が挙げられる。

【0076】

(化粧料)

本発明において、化粧料とは、皮膚、例えば目、頬及び唇の周辺の皮膚を含み、特に顔の皮膚に適用することができるあらゆる組成物を含む。このような組成物としては、例えば、固形白粉、粉白粉、粉末頬紅、粉末アイシャドー、パウダーファンデーション、色補正用パウダー、ブロンジングパウダー、タルカムパウダー(プレスド又はルース及び芳香性又は無香性)、液体タルカムパウダー、エアゾール用粉末、エアゾール用組成物(芳香性又は無香性)、無水系(クリームからパウダーまで、スティック状組成物、例えばメイクアップ、頬紅、シマースティック、ブロンジング組成物、アイシャドー、コンシーラー、及びリップスティック)、リキッドファンデーション等のあらゆる種類のエマルジョン(シリコーンエマルジョン、O/W、W/O及び複合エマルション、それらは全て着色又は無着色であってよい)、目の下の手入れ用組成物、爪の手入れ用組成物、洗い流さない毛髪用組成物(例えばコンディショナーなど)、分散体(水性又は非水系、例えば、シリコーン分散体、油分散体)、懸濁液(水性又は非水系、例えば、シリコーン又は油懸濁液)、防臭剤、制汗剤(チューブに成形されていても粉末状でもよい)、唇用製品(リップコーティング製品、例えば、トップコート又は下地、リップスティック、リップグロス、リップペイント、リップコーティング、リップパウダー、リップライナー、唇保護/荒れ防止用スティック、リッププランピング、及びリップペンシル)などが挙げられる。

【0077】

前記化粧料には、例えば、化粧料基材に一般に使用される添加剤を添加することによって調製することができる。

前記化粧料基材とは、化粧料組成物の剤型を保持するための成分である。前記化粧料基材としては、例えば、油性基材、水性基材、粉体基材、パックなどの皮膜を形成する高分子基材、乳化剤として機能する界面活性剤などが挙げられる。これらの化粧料基材は、単独で使用してもよいし、複数種を併用してもよい。

前記油性基材としては、例えば、油脂、ロウ、炭化水素、高級脂肪酸などが挙げられる。前記水性基材としては、例えば、精製水、エタノール等の低級アルコールなどが挙げられる。前記粉体基材としては、例えば、タルク、カリオンなどが挙げられる。前記高分子基材としては、天然高分子、合成高分子などが挙げられる。

前記添加剤としては、有機系サンスクリーン剤、保湿剤、防腐剤(例えばメチルパラベン、ブチルパラベン、プロピルパラベン、フェノキシエタノール、硫酸、安息香酸、イミダゾリジニルウレア、及び他の従来からの防腐剤)、酸化防止剤、柔軟剤、肌を整える薬剤(例えばα−ヒドロキシ酸(AHA)、グリコール酸、乳酸)、美白剤(例えばコウジ酸)、人工日焼け剤、ビタミン類(例えばビタミンA、C及びE)ビタミン誘導体、香料、洗浄剤、pH調製剤、金属イオン封鎖剤、細胞賦活剤、血行促進剤、皮脂抑制剤、殺菌剤、抗炎症剤、制汗剤、可塑剤、界面活性剤、耐水性添加剤、植物抽出物及びポリエチレン、炭酸マグネシウム、メチルセルロース、マイカを含むフィラーなどが挙げられる。これらの添加剤は、単独出使用してもよいし、複数種を併用してもよい。

【0078】

[有機系サンスクリーン剤]

前記サンスクリーン剤としては、一般に使用されているものを使用することができる。前記サンスクリーン剤は、UV-A又はUV-B吸収剤のように防御する放射のタイプによって分類されることがよく知られている。UV-A吸収剤は一般に、紫外線スペクトルの320〜400nmの領域の照射を吸収する。UV-A吸収剤としては、例えば、アントラニレート類、ベンゾフェノン類、及びジベンゾイルメタン類等が挙げられる。UV-B吸収剤は一般に、紫外線スペクトルの280nm〜320nmの領域の照射を吸収する。UV-B吸収剤としては、例えば、p-アミノ安息香酸誘導体、カンファー誘導体、シンナメート、及びサリチレート等が挙げられる。

【0079】

具体的なサンスクリーン剤としては、例えば、アミノ安息香酸、アミルジメチルPABA、シノキサート、p-メトキシケイ皮酸ジエタノールアミン、トリオレイン酸ジガロイル(digalloyl trioleate)、ジオキシベンゾン、p-メトキシケイ皮酸2-エトキシエチル、4-ビス(ヒドロキシプロピル)アミノ安息香酸エチル、2-エチルヘキシル-2-シアノ-3,3-ジフェニルアクリラート、p-メトキシケイ皮酸エチルヘキシル、サリチル酸2-エチルヘキシル、アミノ安息香酸グリセリル、サリチル酸ホモメンチル、ホモサレート、3-イミダゾル-4-イルアクリル酸及びエチルエステル、アントラニル酸メチル、オクチルジメチルPABA、2-フェニルベンズイミダゾル-5-スルホン酸及び塩類、レッドペトロラタム、スルイソベンゾン、二酸化チタン、サリチル酸トリエタノールアミン、N,N,N-トリメチル-4-(2-オキソボルナ-3-イリデンメチル)アニリニウムメチルサルフェート、及びその混合物。

【0080】

また、UV-A及び/又はUV-B領域に活性のあるサンスクリーン剤としては、例えば、p-アミノ安息香酸、オキシエチレン化(25モル)p-アミノベンゾアート、p-ジメチルアミノ安息香酸2-エチルヘキシル、N-オキシプロピレン化p-アミノ安息香酸エチル、p-アミノ安息香酸グリセロール、サリチル酸4-イソプロピルベンジル、4-メトキシケイ皮酸2-エチルヘキシル、ジイソプロピルケイ皮酸メチル、4-メトキシケイ皮酸イソアミル、4-メトキシケイ皮酸ジエタノールアミン、3-(4'-トリメチルアンモニウム)-ベンジリデン-ボルナン-2-オンメチルスルファート、2-ヒドロキシ-4-メトキシベンゾフェノン、2-ヒドロキシ-4-メトキシベンゾフェノン-5-スルホナート、2,4-ジヒドロキシベンゾフェノン、2,2',4,4'-テトラヒドロキシベンゾフェノン、2,2'-ジヒドロキシ-4,4'-ジメトキシベンゾフェノン、2-ヒドロキシ-4-n-オクトキシベンゾフェノン、2-ヒドロキシ-4-メトキシ-4'-メトキシベンゾフェノン、α-(2-オキソボルン-3-イリデン)-トリル-4-スルホン酸及びその可溶化塩類、3-(4'-スルホ)ベンジリデン-ボルナン-2-オン及びその可溶化塩類、3-(4'メチルベンジリデン)-d,l-ショウノウ、3-ベンジリデン-d,l-ショウノウ、ベンゼン1,4-ジ(3-メチリデン-10-ショウノウスルホン酸)及びその塩類(1986年4月29日にLange等に公開された米国特許第4,585,597号に記載される製品メキソリルSX)、ウロカニン酸、2,4,6-トリス[p-(2'-エチルヘキシル-1'-オキシカルボニル)-アニリノ]-1,3,5-トリアジン、2-[(p-(tertイオブチルアミド)アニリノ]-4,6-ビス[(p-(2'-エチルヘキシル-1'-オキシカルボニル)アニリノ]-1,3,5-トリアジン、2,4-ビス{[4-(2-エチル-ヘキシルオキシ)]-2-ヒドロキシ]-フェニル}-6-(4-メトキシ-フェニル)-1,3,5-トリアジン(チバ(Ciba)社により市販される「チノソーブ(TINOSORB)S」)、N-[(2及び4)-[(2-オキソボルン-3-イリデン)メチル]ベンジル]-アクリルアミドのポリマー、1,4-ビスベンズイミダゾリル-フェニレン-3,3',5,5'-テトラスルホン酸及びその塩類、ベンザルマロナート官能基を含むポリオルガノシロキサン類、ベンゾトリアゾール官能基を含むポリオルガノシロキサン類(ドロメトリゾールトリシロキサン)、分散した2,2'-メチレン-ビス[6-(2H-ベンゾトリアゾール-2-イル)-4-(1,1,3,3-テトラメチルブチル)フェノール]、例えば、フェアマウントケミカル(Fairmount Chemical)社によりMIXXIM BB/100の商標で市販されているようなもの、あるいはチバガイギー社によりチノソーブMの商標で市販されているような分散形態で微粉化したもの、並びに可溶性の2,2'-メチレン-ビス-[6-(2H-ベンゾトリアゾール-2-イル)-4-(メチル)フェノール]、例えば、フェアマウントケミカル社によりMIXXIMBB/200の商標で市販されているようなものが挙げられる。

【0081】

典型的には、これらの一以上のサンスクリーン剤の組み合わせが使用される。アボベンゾン以外のジベンゾイルメタン誘導体が、例えば、仏国特許第2,326,405号、同第2,440,933号及び欧州特許第0,114,607号に記載され、ここで開示により取り込まれるものとする。アボベンゾン以外の他のジベンゾイルメタンサンスクリーン剤は、次のものを含む(単体でも任意の混合物としてでもよい):2-メチルジベンゾイルメタン4-メチルジベンゾイルメタン4-イソプロピルジベンゾイルメタン4-tert.-ブチルジベンゾイルメタン2,4-ジメチルジベンゾイルメタン2,5-ジメチルジベンゾイルメタン4,4'-ジイソプロピルジベンゾイルメタン4,4'-ジメトキシジベンゾイルメタン2-メチル-5-イソプロピル-4'-メトキシジベンゾイルメタン2-メチル-5-tert.-ブチル-4'-メトキシジベンゾイルメタン2,4-ジメチル-4'-メトキシジベンゾイルメタン2,6-ジメチル-4-tert.-ブチル-4'-メトキシジベンゾイルメタン。

【0082】

使用できる更なるサンスクリーン剤は、the International Cosmetic, Toiletries, and Fragrance Association Handbook, 第8版 (2000) の1788-1789頁に記載されている。本発明の吸収性粉末/ナノ粒子は、化粧品的に許容される担体に添加してもよく、所望のテクスチャー特性を有する増強した紫外線防御効果(紫外線防御指数−SPF)をもつ化粧品用粉末組成物を提供する。このような所望の特性は、非常にシアーで、実質的に油分のない粉末であることを含む。このような粉末には:プレスド又はルースフェイスパウダー、ツーウェイケーキ、プレスド又はルースパウダーアイシャドウ、プレスド又はルースの色補正用パウダー、プレスド又はルースブロンジングパウダー、プレスド又はルースタルカムパウダー、エアゾール用粉末等を含む。

【実施例】

【0083】

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。また結晶化度、粒子径、平均細孔径、空孔率、比表面積、吸油量、PDI、紫外−可視光吸収スペクトル、光学反射特性などの測定は次のように行なった。

【0084】

(結晶化度)

ポリアミド微粒子の結晶化度は、DSC(示差走査熱量計)で測定した。流速40ml/min窒素気流中で、昇温速度5℃/min、温度範囲120〜230℃の吸熱ピークの面積から結晶融解熱を算出する。結晶化度は、算出した融解熱量とポリアミド6あるいはポリアミド12の結晶融解熱量との比から求める。ポリアミド6の結晶融解熱を189J/g、ポリアミド12の結晶融解熱を209J/gとした。

【0085】

(平均粒子径)

ポリアミド多孔質微粒子の平均粒子径、粒子径分布は、電子顕微鏡(走査型電子顕微鏡 SEM)を用いて、微粒子100個の平均値として測定した。数平均粒子径、体積平均粒子径および粒子径分布指数(PDI)は次式で表される。

数平均粒子径 :

【数1】

体積平均粒子径:

【数2】

粒子径分布指数:

【数3】

ここで、Xi;個々の粒子径、nは測定数である。

【0086】

(比表面積)

ポリアミド多孔質微粒子の比表面積は、窒素吸着によるBET法で3点測定をおこなった。

【0087】

(平均細孔径・空孔率)

ポリアミド多孔質微粒子の平均細孔径は、水銀ポロシメータにより測定した。測定範囲は、0.0036から14μmの範囲で平均細孔径を求めた。ポリアミド多孔質微粒子の空孔率は、1個の粒子中のポリアミドの体積と空間体積の割合を表す。ここで、ポリアミドの密度をρとして、空孔率(porousity)を次式で表すことができる。ここで、Vp;粒子内空孔体積、

Vs;粒子内ポリマー体積とする。

[数4]

P=Vp/(Vp+Vs)

即ち、粒子内累積細孔容積(P1)とすると

[数5]

P=P1/(P1+(1/ρ))×100

で表せられる。

細孔径に対する累積細孔容積の図から、粒子内累積細孔容積を算出し、上記[数4]に従って、粒子内空孔率を算出する。このときポリアミド微粒子の密度ρは、DSCで求めた結晶化度χと結晶密度ρc、非晶密度ρaから

[数6]

ρ=χ・ρc+(1−χ)・ρa

から求めた。ここでポリアミド6の結晶密度は1.23cm3/g,非晶密度は1.09cm3/g、ポリアミド12の結晶密度は1.1cm3/g、非晶密度は0.99cm3/gとした。

【0088】

ポリアミド多孔質微粒子の多孔質度(RI)は、同一粒子径で真球状微粒子を仮定したときの比表面積値Sp0と多孔質微粒子の場合のBET比表面積Spの比で表すことができる。すなわち、

[数7]

RI=Sp/Sp0

[数8]

Sp0=6/d/ρ

で求められる。dは粒子の直径、ρは密度である。

【0089】

ポリアミド多孔質微粒子の吸油量は、JIS K 5101にしたがって、煮亜麻仁油の吸油量を測定した.

【0090】

ポリアミド多孔質微粒子での無機化合物の存在は、無機化合物を担持させた多孔質樹脂粒子の表面のSEM写真、および、ICP(Inductively Coupled Plasma)発光分光分析により確認した。

【0091】

ポリアミド多孔質微粒子単体、および複合化ポリアミド多孔質微粒子の可視−紫外吸収スペクトルは、可視−紫外分光装置を用い、石英ガラスセルに各微粒子を充填して300〜800nmの反射率を測定した。

【0092】

ポリアミド多孔質微粒子および複合化した多孔質微粒子の光学反射特性は、漢カラーシステム社製、変角分光側色システムカラーロボ3を用いた。測定試料は、日東電工社製の透明両面テープCS9621(10cm×10cm)片のPET剥離ライナー片面のみをはがし、コーセー社製のパウダーファンデーション用スポンジ(コスメデココルテAQメイクアップスポンジM)を用いて、粉体0.2gを面内に均一に塗布後、ホコリ除去用エアスプレー(エンジニア社製エアロダスター)を用いて、接着面に付着していない粉体を除去して作成した。入射光45°を固定し、受光角を0〜80°まで5°刻みにて測定を行い、代表値として0°、20°および45°の値を比較した。

【0093】

担持された無機化合物のはがれやすさを確認するために、担持後の複合化粉体を0.5gをメタノール50gに混合後、超音波付攪拌機(ヨウカイくん:日本精機製作所製)にて20分連続的に超音波攪拌を行い、ろ過後の複合化粉体のSEM観察をおこなうことで担持された無機化合物の脱着具合を確認した。

【0094】

担持されたZnOと樹脂粒子の封入具合を確認するために、担持後の複合化粉体を0.5gを25wt%アンモニア水100ccに24hつけて、ZnOを溶解後、蒸留水にて洗浄した処理粉体をSEM観察し、樹脂粒子にある表面の多孔の潰れ具合を確認した。さらに、洗浄後の粉体のICP測定により、ZnOの定量をおこなった。

【0095】

[実施例1]

(1)ポリアミド6(宇部興産社製、1013B、分子量13,000)500gを、m−クレゾール溶液9500gに溶解し、濃度5重量%m−クレゾール溶液を得た。この溶液を攪拌しながら,イソプロパノール40kgと水20kgからなる混合液60kgを5℃にて40秒かけて投入した。攪拌を続け,溶液が均一になった時点で攪拌を停止して静置した。しばらくして、ポリアミド6粒子が析出した。さらに2時間静置後、析出物をろ紙を用いてろ別した後、ろ紙上で25℃のイソプロパノール100000mlで3回ほど洗浄を行なった。次に、熱風乾燥機で、温度60℃で、8時間乾燥した。さらに真空乾燥機で温度60℃で、8時間乾燥した。乾燥したポリアミド6の多孔質微粒子を保温付きソックスレー抽出器に充填し、抽出器内にイソプロパノールを10時間還流して、ポリアミド6の多孔質微粒子と接触させた。次に乾燥微粒子を水10重量%スラリーにして、180℃にて噴霧乾燥を行った。

得られた粒子を走査型電子顕微鏡で観察したところ、数平均粒子径6.4μm、体積平均粒子径7.8μmの比較的均一な球形粒子であった。図1に示す。PDIは1.25であった。BET比表面積は14.0m2/g、平均細孔径は、0.14μm、RIは17.5であった。融解熱Hfは、108.0J/gで、結晶化度は57%、空孔率は60%であった。煮亜麻仁油吸油量は210ml/100gであった。視覚反射率は26.5%(反射角:0°)、30.4%(反射角:20°)、68.0%(反射角45°)であった。

また、得られた粒子の断面を透過型電子顕微鏡(TEM)で観察した結果、中心の核から結晶が成長しており、粒子の中心からフィブリルが放射状に伸びた形状をしていることが分かった。さらに得られた粒子を偏光顕微鏡で観察した結果、直交ニコル下で光が透過することが確認され、前記粒子は球晶構造であることが確認できた。

【0096】

(2)酸化亜鉛FINEX−75(堺化学製)18gと上記ポリアミド多孔質微粒子60gをハイブリタイゼーションシステム(奈良機械製作所製)を用いて、ローター回転速度6400rpmにて、1分間担持複合化処理をおこなった。処理後の粉体のSEM像を図2に示す。表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真を図3に示す。ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約10wt%重量のZnが粒子中に封入されている事が確認できた。

【0097】

[実施例2]

実施例1(2)のローター回転速度1600rpmにした以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ140ml/100gおよび0.28g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約5wt%重量のZnが粒子中に封入されている事が確認できた。

【0098】

[比較例1]

実施例1の(1)の粉体6gと酸化亜鉛酸化亜鉛FINEX−75(堺化学製)1.8gとを小型シェーカー((株)イカジャパン製IKA−VIBRAX VXRベーシック)を用いて、2000rpmで1時間機械的攪拌による複合化を行なった。作成した粉体を本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOが一部剥がれ落ち、ポリアミド多孔質微粒子表面の多孔構造が観察された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がほとんどつぶされてなく、ZnOが封入されていない事が確認された。

【0099】

[実施例3]

実施例1(2)の酸化亜鉛の配合量を30gにした以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化亜鉛が担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ85ml/100gおよび0.41g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のZnOは、ほとんど脱着されることなく付着されている事が確認された。また、25wt%濃度アンモニア水を用いて本複合粒子を24時間つけ、ZnOを溶解後蒸留水で洗浄下後のSEM写真から、ポリアミド多孔質粒子の表面がところどころ潰れている事が確認できた。さらにアンモニア洗浄後の本粒子を乾燥後、ICP発光分光分析により、Znの定量をおこなったところ、約25wt%重量のZnが粒子中に封入されている事が確認できた。

【0100】

[実施例4]

実施例1(2)において、酸化亜鉛の代わりに親水性表面処理された酸化チタンMT 100SA(テイカ製)を12g用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。図4に示す。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。図5に示す。

【0101】

[実施例5]

実施例4において、酸化チタンの量を60g用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ75ml/100gおよび0.35g/cm3であった。

本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。

【0102】

[実施例6]

実施例4において、親油性表面処理された酸化チタンMT 100TVを用いた以外は、まったく同様にして、担持複合化処理をおこなった。処理後の粉体のSEM観察により、表面に酸化チタンが担持された粒子が確認できた。本粉体の吸油量および見かけ密度は、それぞれ80ml/100gおよび0.35g/cm3であった。本粒子をメタノールに分散させ、超音波分散機を用いて20分間攪拌後、ろ過してSEM観察をおこなったところ、表面のTiO2は、ほとんど脱着されることなく付着されている事が確認された。

【0103】

[実施例7]

表1の1〜9成分を混合し、あらかじめ混合しておいた10〜18成分を加え、混合、分散、成形を行い、固形パウダーファンデーションを作成した。

【0104】

【表1】

【0105】

[実施例8]

リキッドファンデーション(O/W)

表3の1〜25成分を混合、分散化して、油中水型(O/Wタイプ)のリキッドファンデーションを作成した。

【0106】

【表2】

【産業上の利用可能性】

【0107】

本発明の複合化ポリアミド多孔質微粒子は、化粧品材料や電子材料、医療材料の添加剤等として安全に利用できる。

【特許請求の範囲】

【請求項1】

複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜200μmの樹脂粒子。

【請求項2】

無機化合物が金属酸化物である請求項1に記載の樹脂粒子。

【請求項3】

樹脂粒子が、ポリアミド樹脂粒子である請求項1又は2に記載の樹脂粒子。

【請求項4】

表面に複数の孔を有している請求項1〜3のいずれか一項に記載の樹脂粒子。

【請求項5】

無機化合物が、紫外線を吸収若しくは反射又は散乱させる無機化合物である請求項1〜4のいずれか一項に記載の樹脂粒子。

【請求項6】

無機化合物が、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(FeO、Fe2O3)から選ばれる1種以上である請求項1〜5のいずれか一項に記載の樹脂粒子。

【請求項7】

少なくとも一部の表面がシリコーン系化合物で被覆されている請求項1〜6のいずれか一項に記載の樹脂粒子。

【請求項8】

多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐこと請求項1〜7のいずれか一項に記載の樹脂粒子の製造方法。

【請求項9】

孔をふさぐ方法が、物理的又は/及び熱的に多孔質樹脂粒子を変形させることにより行う請求項8に記載の樹脂粒子の製造方法。

【請求項10】

多孔質樹脂粒子の孔の平均深さが、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%である請求項8又は9に記載の樹脂粒子の製造方法。

【請求項11】

多孔質樹脂粒子が、樹脂の球晶である請求項8〜10のいずれか一項に記載の樹脂粒子の製造方法。

【請求項12】

多孔質樹脂粒子が、粒子中心から複数のフィブリルが伸びた形状である請求項8〜11のいずれか一項に記載の樹脂粒子の製造方法。

【請求項13】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する化粧料。

【請求項14】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する液状化粧料。

【請求項15】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する油中水型エマルジョン系化粧料。

【請求項1】

複数箇所に分かれて無機化合物が封入されている数平均粒径が1〜200μmの樹脂粒子。

【請求項2】

無機化合物が金属酸化物である請求項1に記載の樹脂粒子。

【請求項3】

樹脂粒子が、ポリアミド樹脂粒子である請求項1又は2に記載の樹脂粒子。

【請求項4】

表面に複数の孔を有している請求項1〜3のいずれか一項に記載の樹脂粒子。

【請求項5】

無機化合物が、紫外線を吸収若しくは反射又は散乱させる無機化合物である請求項1〜4のいずれか一項に記載の樹脂粒子。

【請求項6】

無機化合物が、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(FeO、Fe2O3)から選ばれる1種以上である請求項1〜5のいずれか一項に記載の樹脂粒子。

【請求項7】

少なくとも一部の表面がシリコーン系化合物で被覆されている請求項1〜6のいずれか一項に記載の樹脂粒子。

【請求項8】

多孔質樹脂粒子に無機化合物を担持させた後、孔を小さくする又は孔をふさぐこと請求項1〜7のいずれか一項に記載の樹脂粒子の製造方法。

【請求項9】

孔をふさぐ方法が、物理的又は/及び熱的に多孔質樹脂粒子を変形させることにより行う請求項8に記載の樹脂粒子の製造方法。

【請求項10】

多孔質樹脂粒子の孔の平均深さが、多孔質樹脂粒子の数平均粒径から求めた平均半径の10〜98%である請求項8又は9に記載の樹脂粒子の製造方法。

【請求項11】

多孔質樹脂粒子が、樹脂の球晶である請求項8〜10のいずれか一項に記載の樹脂粒子の製造方法。

【請求項12】

多孔質樹脂粒子が、粒子中心から複数のフィブリルが伸びた形状である請求項8〜11のいずれか一項に記載の樹脂粒子の製造方法。

【請求項13】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する化粧料。

【請求項14】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する液状化粧料。

【請求項15】

請求項1〜7のいずれか一項に記載の樹脂粒子を含有する油中水型エマルジョン系化粧料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−185028(P2010−185028A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30838(P2009−30838)

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]