樹脂系床材

【課題】下地の合板やパーティクルボードを破壊することなく部品交換が可能な樹脂系床材を提供すること。

【解決手段】複数を連接することで敷設可能となる矩形板状の樹脂系床材において、前記樹脂系床材が、相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材とを嵌合してなり、前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする。

【解決手段】複数を連接することで敷設可能となる矩形板状の樹脂系床材において、前記樹脂系床材が、相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材とを嵌合してなり、前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱膨張による突き上げのない床材に関し、特には耐水性を求められるキッチンや洗面まわり、脱衣場などの住宅内の水廻りに用いる樹脂系床材に関する。

【背景技術】

【0002】

従来、キッチンや洗面まわり、脱衣場などの住宅内の水廻りは常に湿潤な環境にさらされ、更には水しぶきなどがかかるため、フクレやシミ、カビなどが発生しやすく、木質系床材は使用しにくい環境であった。この為、多くの住宅では水廻りにはクッションフロアー(裏打ちに不織布やビニル層を使用し、中間に印刷した模様の発泡層、表面に透明ビニルを積層し凹凸をつけて意匠を施して仕上げたシート状の床材)が使用されている。

【0003】

しかし近年の内装に対する消費者の意識の高まりや、キッチンと一体化したダイニングの登場により、水廻りにもフローリングが要求される傾向にある。この為、フローリングにも耐水性が要求されるようになり、合板の上に樹脂系の化粧シートを貼着した耐水性床材が実用化されている。

【0004】

ところが、前記耐水性床材は、通常のフローリングと比べ表面や木口からの吸水によるフクレ、シミは発生しにくいが、後加工によってできた溝や嵌合部分は合板が表面にでており、耐水性は十分とは言えなかった。そこで、樹脂系床材(木紛を含有した樹脂を異型成形した樹脂系基材に化粧シートを積層したもの)が用いられるようになった。

【0005】

一方、落下傷や凹み傷がフローリングに付いた場合、あるいは著しい汚れがついた場合、全面張替えあるいは部分張替えによってフローリングを新設する。その際、既設のフローリングを剥がすが、同時に下地の合板やパーティクルボードを破損させてしまう場合があり、その補修に手間がかかったり、新たに下地の合板やパーティクルボードを新設せざるを得ない場合があり、費用が余計にかかっていた。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題点を解決するためになされたものであり、すなわちその課題とするところは、下地の合板やパーティクルボードを破壊することなく部品交換が可能な樹脂系床材を提供することにある。

【課題を解決するための手段】

【0007】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は複数を連接することで敷設可能となる矩形板状の樹脂系床材において、前記樹脂系床材が、(1)相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、(2)裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材とを嵌合してなり、前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする樹脂系床材である。

【0008】

またその請求項2記載の発明は、前記下側樹脂系部材の裏面にクッション材を接着してなることを特徴とする請求項1記載の樹脂系床材である。

【発明の効果】

【0009】

本発明はその請求項1記載の発明により、樹脂系床材を上下2層の樹脂系部材を嵌合したものすることで、部品交換の際に上側樹脂系部材のみの交換で済まし、嵌合の必要荷重を限定することで、また交換の際に連接する樹脂系床材がいっしょに剥がされるのを防き、合板やパーティクルボードを破壊することがない。

【0010】

またその請求項2記載の発明により、落下傷などに対して衝撃緩和の効果があり、かつ側樹脂系部材の交換の際に下地の合板やパーティクルボードにかかる力を緩和することが可能となる。

【図面の簡単な説明】

【0011】

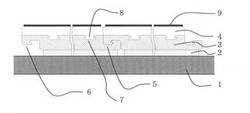

【図1】本発明の樹脂系床材の一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明を図面に基づく詳細に説明する。図1に本発明の樹脂系床材の一実施例の断面の構造を示す。合板やパーティクルボードなどの下地1上に適宜設けるクッション材2を介して下側樹脂系部材3と上側樹脂系部材4とからなる樹脂系床材が設けられてなる。下側樹脂系部材3にはその側面に下向きの凹部5と上向きの凸部6、その表面に上向きの凹部7を有し、上側樹脂系部材4にはその裏面に下向きの凸部8を有してなる。上側樹脂系部材4はその表面に適宜化粧シート9を有している。

【0013】

下地1としては、本発明の樹脂系床材を敷設する床面となるものであり、具体的には合板やパーティクルボード、OSB等の木質板状体の表面に硬質な木質繊維板を貼着してなる板材が使用されることが多いが、特にこれに限定されるものでもなく、基材全体を木質繊維板によって形成しておいてもよく、要するに、少なくとも表層部が硬質の木質繊維板からなる木質基材などが使用可能である。

【0014】

本発明において適宜設けるクッション材2としては、ポリエチレン、ポリプロピレン、エチレンビニルアセテート、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリウレタン、クロロプレン等のゴムなどが一般的であり、用途に合わせて適宜選択すればよい。さらに気泡を構成材料の中に持つことが望ましく、特に独立気泡を設けた構成が好ましいが無気泡のゴム状弾性体でも圧縮硬さによっては使用できる。クッション材2の圧縮硬さ(JIS−K6767による)は0.02Mpa〜1Mpa程度が好適である。クッション材2の厚みとしては、1mm〜5mm程度が好適である。

【0015】

本発明における下側樹脂系部材3と上側樹脂系部材4となる樹脂系部材としては、合成熱可塑性樹脂を加熱発泡させたものが好ましい。発泡させる場合は、発泡剤、充填剤、各種添加剤等を適宜添加した熱可塑性樹脂を、押出機内にて加熱可塑化しつつ混練し、こうして得られた加熱可塑化状態の樹脂系部材は、押出機の先端に装着された押出金型から押出され、冷却サイジング金型に導入される。この冷却サイジング金型(キャリブレーター金型、ガイド金型などとも言う)は、その内壁面の断面形状が、製造すべき部材の断面形状通りに精密に製作されており、この内壁面に樹脂系部材が、自らの発泡圧により押し付けられつつ冷却固化することにより、該冷却サイジング金型の内壁面の断面形状を正確に写し取った、設計通りの断面形状を有する樹脂系部材が、安定して製造される訳である。発泡させない場合は、発泡剤を除けば前記発泡させた場合を同様に製造可能である。

【0016】

ここで、前記製造方法においては、樹脂系部材が冷却サイジング金型に導入され、冷却サイジング金型内において、自重で変形することのない程度に冷却固化された樹脂系部材は、引取機の作用力によって冷却サイジング金型から引取られ(脱型され)、水槽などの冷却槽内を通過することで十分に冷却された後、切断台に送られ、切断刃により所定の寸法に切断される。こうして、目的物である樹脂系部材が得られる。次に、コロナ処理等を行うことで、樹脂系部材の表面の少なくとも一部に、固体のシート状体である化粧シートを積層する場合にしっかり接着することができる。また、裏面にクッション材を積層するときの接着力が良くなる。

【0017】

熱可塑性樹脂の発泡押出成形法には、大別して2種類が知られている。その一方は、製造すべき成形体の寸法より小さ目の内壁面寸法を有する押出金型を用い、該押出金型から押出された加熱可塑化状態の樹脂系部材が、押出機内の高圧により発泡が抑えられていた状態から、大気圧状態に減圧されることにより、急激に発泡する現象を利用して、製造すべき成形体の外形寸法にほぼ近い寸法にまで発泡させてから、冷却サイジング金型に導入する方法である。この方法は、従来最も一般的な方法であったことから通常法と称され、また、樹脂系部材が大気圧下で金型等による束縛を受けることなく自由な状態で発泡することからフリー法(フリープロセス、フリーフォーミングプロセス)とも称されている。

【0018】

前記樹脂系部材の主成分として用いられる熱可塑性樹脂の種類には特に制限はなく、目的物である構造体の用途に応じて任意の熱可塑性樹脂を選択すればよい。具体的には、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリメチルペンテン、オレフィン系熱可塑性エラストマー等のポリオレフィン樹脂、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−(メタ)アクリル酸(エステル)共重合体、エチレン−(メタ)アクリル酸共重合体金属中和物(いわゆるアイオノマー樹脂)等のオレフィン系共重合体樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、ポリビニルアルコール等のポリビニル系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンナフタレート、ポリアリレート、ポリカーボネート等のポリエステル系樹脂、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、ポリアクリロニトリル、ポリメタクリロニトリル等のアクリル系樹脂、ポリスチレン、AS樹脂、ABS樹脂等のスチレン系樹脂、6−ナイロン、6,6−ナイロン等のポリアミド系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン、ポリテトラフロロエチレン、エチレン−テトラフロロエチレン共重合体、テトラフロロエチレン−パーフロロアルキルビニルエーテル共重合体等のフッ素系樹脂等、或いはそれらの複数種の混合物、共重合体等であっても良い。また、多層押出法等により同種又は異種の熱可塑性樹脂からなる複数層の積層体によって発泡層を構成することもできる。

【0019】

本発明において、上記熱可塑性樹脂を発泡させる場合は、添加される発泡剤の種類にも特に制限はなく、従来公知の発泡剤から適宜選択すればよい。具体的には、従来公知の熱可塑性樹脂の発泡法としては、一般的には、熱分解や化学反応によってガスを発生する性質を有する化学物質(化学発泡剤)を利用する化学発泡法と、低沸点の液体又は高圧下で液化した気体(物理発泡剤)が熱の作用により気化する現象を利用する物理発泡法とに分類することができる。前者に用いられる化学発泡剤としては、例えば重炭酸ナトリウム(重曹)、炭酸アンモニウム、重炭酸アンモニウム、亜硝酸アンモニウム、ホウ化水素ナトリウム、軽金属(アルミニウム、マグネシウム等)、アジド化合物(アジ化ナトリウム等)等の無機発泡剤や、アゾ系(アゾジカルボンアミド、アゾビスイソブチロニトリル等)、ニトロソ系(ジニトロソペンタメチレンテトラミン、ジメチルジニトロソテレフタルアミド等)、ヒドラジド系(p,p’−オキシビスベンゼンスルホニルヒドラジド、p−トルエンスルホニルヒドラジド等)等の有機発泡剤などを、それぞれ単独若しくは任意の複数種の組み合わせで使用することができる。また、特に発泡倍率が2倍を超える高発泡化を必要とする場合には、物理発泡法が好適であり、その際、ペンタンヘキサン、ヘプタン等)、クロロフルオロカーボン類(いわゆるフロンガス)等の不活性気体が主に用いられている。また、物理発泡法による発泡押出成形に際しても、発泡体のセル形状を整えるため等の目的で、化学発泡剤を併用することもできる。

【0020】

樹脂系部材には上記した熱可塑性樹脂と発泡剤の他、必要に応じて例えば熱安定剤、酸中和剤、紫外線吸収剤、光安定剤、着色剤(染料、顔料等)、充填剤、帯電防止剤、滑剤、造核剤、難燃剤、ブロッキング防止剤、半透明化のための光散乱剤、艶調整剤等の各種添加剤を適宜添加することもできる。これらの添加剤のうち、熱安定剤としてはヒンダードフェノール系、硫黄系、リン系等、酸中和剤としてはステアリン酸金属塩、ハイドロタルサイト等、紫外線吸収剤としてはベンゾトリアゾール系、ベンゾエート系、ベンゾフェノン系、トリアジン系等、光安定剤としてはヒンダードアミン系等、難燃剤としてはハロゲン系、リン系、塩素系等、充填剤としては無機系(炭酸カルシウム、シリカ、酸化チタン、硫酸バリウム、酸化亜鉛、アルミナタルク、クレー、珪酸マグネシウム、チタン酸カリウム、硫酸マグネシウム、水酸化アルミニウム、水酸化マグネシウム、酸化鉄、カーボンブラック、金属粉、炭素繊維、ガラス繊維等)又は有機系(ナイロン系、ポリカーボネート系、ポリウレタン系、アクリル系、木毛、木粉、紙粉等)等、滑剤としては炭化水素系、脂肪酸系、高級アルコール系、脂肪酸アマイド系、金属石鹸系、エステル系等、造核剤としてはカルボン酸金属塩系、ソルビトール系、リン酸エステル金属塩系等、顔料としては縮合アゾ系、不溶性アゾ系、キナクリドン系、イソインドリノン系、アンスラキノン系、イミダゾロン系、フタロシアニン系、カーボンブラック、酸化チタン、酸化鉄系、コバルトブルー、パール顔料(酸化チタン被覆雲母等)等があり、これらの各種の添加剤を任意の組み合わせで用いることができる。

【0021】

具体例を挙げれば、住宅等の建築物における壁材、床材、天井材等の建築材料として使用する場合には、その優れた強度や物理化学的安定性、経済性、成形加工性などの面で、樹脂系部材を、ポリプロピレン系樹脂を主体として構成することが望ましい。ここで用いられるポリプロピレン系樹脂としては、一般のホモポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン、プロピレン−α−オレフィン共重合体等を主体としつつ、必要に応じてポリブテン、ポリイソプレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−α−オレフィン共重合体、エチレン−エチルアクリレート共重合体やそれらの酸変性物、アイオノマー樹脂等から選ばれる1種又は2種以上を適宜添加混合した樹脂組成物などを使用することができる。但し、複数種の樹脂を混合して使用する場合には、リサイクル後の物性を確保するために、出来るだけ相溶性の良い樹脂の組合せを選択するか、若しくは相溶化剤を添加しておく等の配慮が求められる。

【0022】

前記した建築材料の用途には、例えば鋸や錐、鑿等による切削性、釘打ち性や螺子止め性等、従来最も一般的な建築材料である木材と同等の加工性が求められる場合が多い。係る性能をポリプロピレン系樹脂に付与するためには、該樹脂に木質系充填剤を添加することが最も望ましい。なお、上記目的からは木質系充填剤は主として樹脂系部材に添加しておけば足り、樹脂系部材の木質系充填剤の添加には、製造された化粧シート付発泡樹脂成形体の切断面が木質様の外観を呈することにより、切断面が露出した状態で使用されても外観上の違和感が少ないことや、発泡と相俟って熱伝導率が低下することから、木材に近似した暖かみのある触感が得られること等の利点もある。

【0023】

上記木質系充填剤の素材としては特に制限されることなく選択が可能であるが、一般的には木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して微粉状にしたもの(木粉)などを用いる。また、配合量が熱可塑性樹脂100重量部に対して100重量部を超えるような高配合とする場合には、特に樹脂中での分散性が重要で、比較的繊毛の少ない粒状の木質系充填剤を利用することが好ましい。繊毛の少ない木質系充填剤としては、主にパーティクルボードなどを研磨して得る研磨粉などが用いられる。また、木質系充填剤の配合量については適宜選択が可能であり、化粧材の用途に応じて最適な配合量が異なるが、一般的には熱可塑性樹脂100重量部に対して20〜400重量部程度の範囲で設計される。

【0024】

樹脂系部材を構成する熱可塑性樹脂に木質系充填剤を添加する際の、熱可塑性樹脂と木質系充填剤との混練方法は特に問わないが、ヘンシェルミキサーによって混練し、ペレタイザーでペレット化する方法や、2軸押出混練機によって混合、ペレット化する方法などが一般的である。樹脂系部材をリサイクルする場合には、破砕した樹脂系部材に必要に応じて木質系充填剤、熱可塑性樹脂、各種添加剤などを添加して利用することもできる。その際の混練方法やペレット化方法も上記と同様であり、特に問わない。

【0025】

樹脂系部材を任意の寸法へ切断した後は、40℃から90℃で20時間から72時間程度のエージングを行うと樹脂系部材の寸法安定性が良くなる。また、樹脂系部材の接着面に、例えばコロナ放電処理又はオゾン処理等の表面活性化処理を施したりすることで対処することができる。

【実施例1】

【0026】

ポリプロピレン樹脂(サンアロマー(株)製:「PS201A」)に炭酸カルシウム(日東粉化商事(株)製:「カルペットA」)を40重量%含有させ、下側樹脂系部材3及び下側樹脂系部材4を成形した。さらに下側樹脂系部材4の表面にオレフィン系樹脂化粧シート9をPUR接着剤(DIC(株)製:「タイフォースFH−315」)を用いてラッピング機によりラッピング加工した。

【0027】

この際、下側樹脂系部材3の一方の端部の下向きの凹部5の間口寸法を3.0mm、もう一方の端部の上向きの凸部6の巾寸法を3.3mmとし、表面の上向きの凹部7の間口寸法を3.15mm、上側樹脂系部材4の裏面の下向きの凸部8の巾寸法3.3mmとした。必要荷重を測定したところ、下側樹脂系部材と上側樹脂系部材の嵌合を外す際の必要荷重は10N/cm2、樹脂系床材同士の連接を外す際の必要荷重は30N/cm2であった。

【0028】

下側樹脂系部材3と上側樹脂系部材4とを嵌合させた後、天地の実加工を施した。さらに樹脂系部材3の下面に、クッション材2として2mm厚の10倍発泡EVAを用い、これをエポキシ接着剤により貼りあわせて樹脂系床材を製作した。

【0029】

前記樹脂系床材を合板製の下地1上にウレタン系1液接着剤(コニシ(株)製「KU928−CX」)を使用し、嵌合させながら並列に敷設し1週間養生した。その中の任意の一枚を吸盤式の床材除去具を使って上側樹脂系部材4のみを除去し、さらに新規の上側樹脂系部材4を嵌め込み一枚交換をしようとし、成功した。除去の際に隣接する下側樹脂系部材3を持ち上げたり、クッション材2に影響を与えたりすることは無かった。

【0030】

<比較例1>

下側樹脂系部材3の一方の端部の下向きの凹部5の間口寸法を3.2mmとした以外は実施例1と同様にして樹脂系床材を得た。必要荷重を測定したところ、下側樹脂系部材と上側樹脂系部材の嵌合を外す際の必要荷重は10N/cm2、樹脂系床材同士の連接を外す際の必要荷重は5N/cm2であった。

【0031】

実施例1と同様にして、任意の一枚を吸盤式の床材除去具を使って上側樹脂系部材4のみを除去しようとしたが、隣接する樹脂系床材との嵌合部が外れてしまい、うまく剥がすことが困難であった。

【産業上の利用可能性】

【0032】

本発明の樹脂系床材は耐水性を求められるキッチンや洗面まわり、脱衣場などの住宅内の水廻りに利用可能である。

【符号の説明】

【0033】

1…下地

2…クッション材

3…下側樹脂系部材

4…上側樹脂系部材

5…下向きの凹部

6…上向きの凸部

7…上向きの凹部

8…下向きの凸部

9…化粧シート

【技術分野】

【0001】

本発明は、熱膨張による突き上げのない床材に関し、特には耐水性を求められるキッチンや洗面まわり、脱衣場などの住宅内の水廻りに用いる樹脂系床材に関する。

【背景技術】

【0002】

従来、キッチンや洗面まわり、脱衣場などの住宅内の水廻りは常に湿潤な環境にさらされ、更には水しぶきなどがかかるため、フクレやシミ、カビなどが発生しやすく、木質系床材は使用しにくい環境であった。この為、多くの住宅では水廻りにはクッションフロアー(裏打ちに不織布やビニル層を使用し、中間に印刷した模様の発泡層、表面に透明ビニルを積層し凹凸をつけて意匠を施して仕上げたシート状の床材)が使用されている。

【0003】

しかし近年の内装に対する消費者の意識の高まりや、キッチンと一体化したダイニングの登場により、水廻りにもフローリングが要求される傾向にある。この為、フローリングにも耐水性が要求されるようになり、合板の上に樹脂系の化粧シートを貼着した耐水性床材が実用化されている。

【0004】

ところが、前記耐水性床材は、通常のフローリングと比べ表面や木口からの吸水によるフクレ、シミは発生しにくいが、後加工によってできた溝や嵌合部分は合板が表面にでており、耐水性は十分とは言えなかった。そこで、樹脂系床材(木紛を含有した樹脂を異型成形した樹脂系基材に化粧シートを積層したもの)が用いられるようになった。

【0005】

一方、落下傷や凹み傷がフローリングに付いた場合、あるいは著しい汚れがついた場合、全面張替えあるいは部分張替えによってフローリングを新設する。その際、既設のフローリングを剥がすが、同時に下地の合板やパーティクルボードを破損させてしまう場合があり、その補修に手間がかかったり、新たに下地の合板やパーティクルボードを新設せざるを得ない場合があり、費用が余計にかかっていた。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題点を解決するためになされたものであり、すなわちその課題とするところは、下地の合板やパーティクルボードを破壊することなく部品交換が可能な樹脂系床材を提供することにある。

【課題を解決するための手段】

【0007】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は複数を連接することで敷設可能となる矩形板状の樹脂系床材において、前記樹脂系床材が、(1)相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、(2)裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材とを嵌合してなり、前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする樹脂系床材である。

【0008】

またその請求項2記載の発明は、前記下側樹脂系部材の裏面にクッション材を接着してなることを特徴とする請求項1記載の樹脂系床材である。

【発明の効果】

【0009】

本発明はその請求項1記載の発明により、樹脂系床材を上下2層の樹脂系部材を嵌合したものすることで、部品交換の際に上側樹脂系部材のみの交換で済まし、嵌合の必要荷重を限定することで、また交換の際に連接する樹脂系床材がいっしょに剥がされるのを防き、合板やパーティクルボードを破壊することがない。

【0010】

またその請求項2記載の発明により、落下傷などに対して衝撃緩和の効果があり、かつ側樹脂系部材の交換の際に下地の合板やパーティクルボードにかかる力を緩和することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の樹脂系床材の一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明を図面に基づく詳細に説明する。図1に本発明の樹脂系床材の一実施例の断面の構造を示す。合板やパーティクルボードなどの下地1上に適宜設けるクッション材2を介して下側樹脂系部材3と上側樹脂系部材4とからなる樹脂系床材が設けられてなる。下側樹脂系部材3にはその側面に下向きの凹部5と上向きの凸部6、その表面に上向きの凹部7を有し、上側樹脂系部材4にはその裏面に下向きの凸部8を有してなる。上側樹脂系部材4はその表面に適宜化粧シート9を有している。

【0013】

下地1としては、本発明の樹脂系床材を敷設する床面となるものであり、具体的には合板やパーティクルボード、OSB等の木質板状体の表面に硬質な木質繊維板を貼着してなる板材が使用されることが多いが、特にこれに限定されるものでもなく、基材全体を木質繊維板によって形成しておいてもよく、要するに、少なくとも表層部が硬質の木質繊維板からなる木質基材などが使用可能である。

【0014】

本発明において適宜設けるクッション材2としては、ポリエチレン、ポリプロピレン、エチレンビニルアセテート、エチレン−酢酸ビニル共重合体、ポリスチレン、ポリウレタン、クロロプレン等のゴムなどが一般的であり、用途に合わせて適宜選択すればよい。さらに気泡を構成材料の中に持つことが望ましく、特に独立気泡を設けた構成が好ましいが無気泡のゴム状弾性体でも圧縮硬さによっては使用できる。クッション材2の圧縮硬さ(JIS−K6767による)は0.02Mpa〜1Mpa程度が好適である。クッション材2の厚みとしては、1mm〜5mm程度が好適である。

【0015】

本発明における下側樹脂系部材3と上側樹脂系部材4となる樹脂系部材としては、合成熱可塑性樹脂を加熱発泡させたものが好ましい。発泡させる場合は、発泡剤、充填剤、各種添加剤等を適宜添加した熱可塑性樹脂を、押出機内にて加熱可塑化しつつ混練し、こうして得られた加熱可塑化状態の樹脂系部材は、押出機の先端に装着された押出金型から押出され、冷却サイジング金型に導入される。この冷却サイジング金型(キャリブレーター金型、ガイド金型などとも言う)は、その内壁面の断面形状が、製造すべき部材の断面形状通りに精密に製作されており、この内壁面に樹脂系部材が、自らの発泡圧により押し付けられつつ冷却固化することにより、該冷却サイジング金型の内壁面の断面形状を正確に写し取った、設計通りの断面形状を有する樹脂系部材が、安定して製造される訳である。発泡させない場合は、発泡剤を除けば前記発泡させた場合を同様に製造可能である。

【0016】

ここで、前記製造方法においては、樹脂系部材が冷却サイジング金型に導入され、冷却サイジング金型内において、自重で変形することのない程度に冷却固化された樹脂系部材は、引取機の作用力によって冷却サイジング金型から引取られ(脱型され)、水槽などの冷却槽内を通過することで十分に冷却された後、切断台に送られ、切断刃により所定の寸法に切断される。こうして、目的物である樹脂系部材が得られる。次に、コロナ処理等を行うことで、樹脂系部材の表面の少なくとも一部に、固体のシート状体である化粧シートを積層する場合にしっかり接着することができる。また、裏面にクッション材を積層するときの接着力が良くなる。

【0017】

熱可塑性樹脂の発泡押出成形法には、大別して2種類が知られている。その一方は、製造すべき成形体の寸法より小さ目の内壁面寸法を有する押出金型を用い、該押出金型から押出された加熱可塑化状態の樹脂系部材が、押出機内の高圧により発泡が抑えられていた状態から、大気圧状態に減圧されることにより、急激に発泡する現象を利用して、製造すべき成形体の外形寸法にほぼ近い寸法にまで発泡させてから、冷却サイジング金型に導入する方法である。この方法は、従来最も一般的な方法であったことから通常法と称され、また、樹脂系部材が大気圧下で金型等による束縛を受けることなく自由な状態で発泡することからフリー法(フリープロセス、フリーフォーミングプロセス)とも称されている。

【0018】

前記樹脂系部材の主成分として用いられる熱可塑性樹脂の種類には特に制限はなく、目的物である構造体の用途に応じて任意の熱可塑性樹脂を選択すればよい。具体的には、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリメチルペンテン、オレフィン系熱可塑性エラストマー等のポリオレフィン樹脂、エチレン−酢酸ビニル共重合体、エチレン−ビニルアルコール共重合体、エチレン−(メタ)アクリル酸(エステル)共重合体、エチレン−(メタ)アクリル酸共重合体金属中和物(いわゆるアイオノマー樹脂)等のオレフィン系共重合体樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、ポリビニルアルコール等のポリビニル系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンイソフタレート、ポリエチレンナフタレート、ポリアリレート、ポリカーボネート等のポリエステル系樹脂、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸ブチル、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、ポリアクリロニトリル、ポリメタクリロニトリル等のアクリル系樹脂、ポリスチレン、AS樹脂、ABS樹脂等のスチレン系樹脂、6−ナイロン、6,6−ナイロン等のポリアミド系樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン、ポリテトラフロロエチレン、エチレン−テトラフロロエチレン共重合体、テトラフロロエチレン−パーフロロアルキルビニルエーテル共重合体等のフッ素系樹脂等、或いはそれらの複数種の混合物、共重合体等であっても良い。また、多層押出法等により同種又は異種の熱可塑性樹脂からなる複数層の積層体によって発泡層を構成することもできる。

【0019】

本発明において、上記熱可塑性樹脂を発泡させる場合は、添加される発泡剤の種類にも特に制限はなく、従来公知の発泡剤から適宜選択すればよい。具体的には、従来公知の熱可塑性樹脂の発泡法としては、一般的には、熱分解や化学反応によってガスを発生する性質を有する化学物質(化学発泡剤)を利用する化学発泡法と、低沸点の液体又は高圧下で液化した気体(物理発泡剤)が熱の作用により気化する現象を利用する物理発泡法とに分類することができる。前者に用いられる化学発泡剤としては、例えば重炭酸ナトリウム(重曹)、炭酸アンモニウム、重炭酸アンモニウム、亜硝酸アンモニウム、ホウ化水素ナトリウム、軽金属(アルミニウム、マグネシウム等)、アジド化合物(アジ化ナトリウム等)等の無機発泡剤や、アゾ系(アゾジカルボンアミド、アゾビスイソブチロニトリル等)、ニトロソ系(ジニトロソペンタメチレンテトラミン、ジメチルジニトロソテレフタルアミド等)、ヒドラジド系(p,p’−オキシビスベンゼンスルホニルヒドラジド、p−トルエンスルホニルヒドラジド等)等の有機発泡剤などを、それぞれ単独若しくは任意の複数種の組み合わせで使用することができる。また、特に発泡倍率が2倍を超える高発泡化を必要とする場合には、物理発泡法が好適であり、その際、ペンタンヘキサン、ヘプタン等)、クロロフルオロカーボン類(いわゆるフロンガス)等の不活性気体が主に用いられている。また、物理発泡法による発泡押出成形に際しても、発泡体のセル形状を整えるため等の目的で、化学発泡剤を併用することもできる。

【0020】

樹脂系部材には上記した熱可塑性樹脂と発泡剤の他、必要に応じて例えば熱安定剤、酸中和剤、紫外線吸収剤、光安定剤、着色剤(染料、顔料等)、充填剤、帯電防止剤、滑剤、造核剤、難燃剤、ブロッキング防止剤、半透明化のための光散乱剤、艶調整剤等の各種添加剤を適宜添加することもできる。これらの添加剤のうち、熱安定剤としてはヒンダードフェノール系、硫黄系、リン系等、酸中和剤としてはステアリン酸金属塩、ハイドロタルサイト等、紫外線吸収剤としてはベンゾトリアゾール系、ベンゾエート系、ベンゾフェノン系、トリアジン系等、光安定剤としてはヒンダードアミン系等、難燃剤としてはハロゲン系、リン系、塩素系等、充填剤としては無機系(炭酸カルシウム、シリカ、酸化チタン、硫酸バリウム、酸化亜鉛、アルミナタルク、クレー、珪酸マグネシウム、チタン酸カリウム、硫酸マグネシウム、水酸化アルミニウム、水酸化マグネシウム、酸化鉄、カーボンブラック、金属粉、炭素繊維、ガラス繊維等)又は有機系(ナイロン系、ポリカーボネート系、ポリウレタン系、アクリル系、木毛、木粉、紙粉等)等、滑剤としては炭化水素系、脂肪酸系、高級アルコール系、脂肪酸アマイド系、金属石鹸系、エステル系等、造核剤としてはカルボン酸金属塩系、ソルビトール系、リン酸エステル金属塩系等、顔料としては縮合アゾ系、不溶性アゾ系、キナクリドン系、イソインドリノン系、アンスラキノン系、イミダゾロン系、フタロシアニン系、カーボンブラック、酸化チタン、酸化鉄系、コバルトブルー、パール顔料(酸化チタン被覆雲母等)等があり、これらの各種の添加剤を任意の組み合わせで用いることができる。

【0021】

具体例を挙げれば、住宅等の建築物における壁材、床材、天井材等の建築材料として使用する場合には、その優れた強度や物理化学的安定性、経済性、成形加工性などの面で、樹脂系部材を、ポリプロピレン系樹脂を主体として構成することが望ましい。ここで用いられるポリプロピレン系樹脂としては、一般のホモポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン、プロピレン−α−オレフィン共重合体等を主体としつつ、必要に応じてポリブテン、ポリイソプレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−α−オレフィン共重合体、エチレン−エチルアクリレート共重合体やそれらの酸変性物、アイオノマー樹脂等から選ばれる1種又は2種以上を適宜添加混合した樹脂組成物などを使用することができる。但し、複数種の樹脂を混合して使用する場合には、リサイクル後の物性を確保するために、出来るだけ相溶性の良い樹脂の組合せを選択するか、若しくは相溶化剤を添加しておく等の配慮が求められる。

【0022】

前記した建築材料の用途には、例えば鋸や錐、鑿等による切削性、釘打ち性や螺子止め性等、従来最も一般的な建築材料である木材と同等の加工性が求められる場合が多い。係る性能をポリプロピレン系樹脂に付与するためには、該樹脂に木質系充填剤を添加することが最も望ましい。なお、上記目的からは木質系充填剤は主として樹脂系部材に添加しておけば足り、樹脂系部材の木質系充填剤の添加には、製造された化粧シート付発泡樹脂成形体の切断面が木質様の外観を呈することにより、切断面が露出した状態で使用されても外観上の違和感が少ないことや、発泡と相俟って熱伝導率が低下することから、木材に近似した暖かみのある触感が得られること等の利点もある。

【0023】

上記木質系充填剤の素材としては特に制限されることなく選択が可能であるが、一般的には木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して微粉状にしたもの(木粉)などを用いる。また、配合量が熱可塑性樹脂100重量部に対して100重量部を超えるような高配合とする場合には、特に樹脂中での分散性が重要で、比較的繊毛の少ない粒状の木質系充填剤を利用することが好ましい。繊毛の少ない木質系充填剤としては、主にパーティクルボードなどを研磨して得る研磨粉などが用いられる。また、木質系充填剤の配合量については適宜選択が可能であり、化粧材の用途に応じて最適な配合量が異なるが、一般的には熱可塑性樹脂100重量部に対して20〜400重量部程度の範囲で設計される。

【0024】

樹脂系部材を構成する熱可塑性樹脂に木質系充填剤を添加する際の、熱可塑性樹脂と木質系充填剤との混練方法は特に問わないが、ヘンシェルミキサーによって混練し、ペレタイザーでペレット化する方法や、2軸押出混練機によって混合、ペレット化する方法などが一般的である。樹脂系部材をリサイクルする場合には、破砕した樹脂系部材に必要に応じて木質系充填剤、熱可塑性樹脂、各種添加剤などを添加して利用することもできる。その際の混練方法やペレット化方法も上記と同様であり、特に問わない。

【0025】

樹脂系部材を任意の寸法へ切断した後は、40℃から90℃で20時間から72時間程度のエージングを行うと樹脂系部材の寸法安定性が良くなる。また、樹脂系部材の接着面に、例えばコロナ放電処理又はオゾン処理等の表面活性化処理を施したりすることで対処することができる。

【実施例1】

【0026】

ポリプロピレン樹脂(サンアロマー(株)製:「PS201A」)に炭酸カルシウム(日東粉化商事(株)製:「カルペットA」)を40重量%含有させ、下側樹脂系部材3及び下側樹脂系部材4を成形した。さらに下側樹脂系部材4の表面にオレフィン系樹脂化粧シート9をPUR接着剤(DIC(株)製:「タイフォースFH−315」)を用いてラッピング機によりラッピング加工した。

【0027】

この際、下側樹脂系部材3の一方の端部の下向きの凹部5の間口寸法を3.0mm、もう一方の端部の上向きの凸部6の巾寸法を3.3mmとし、表面の上向きの凹部7の間口寸法を3.15mm、上側樹脂系部材4の裏面の下向きの凸部8の巾寸法3.3mmとした。必要荷重を測定したところ、下側樹脂系部材と上側樹脂系部材の嵌合を外す際の必要荷重は10N/cm2、樹脂系床材同士の連接を外す際の必要荷重は30N/cm2であった。

【0028】

下側樹脂系部材3と上側樹脂系部材4とを嵌合させた後、天地の実加工を施した。さらに樹脂系部材3の下面に、クッション材2として2mm厚の10倍発泡EVAを用い、これをエポキシ接着剤により貼りあわせて樹脂系床材を製作した。

【0029】

前記樹脂系床材を合板製の下地1上にウレタン系1液接着剤(コニシ(株)製「KU928−CX」)を使用し、嵌合させながら並列に敷設し1週間養生した。その中の任意の一枚を吸盤式の床材除去具を使って上側樹脂系部材4のみを除去し、さらに新規の上側樹脂系部材4を嵌め込み一枚交換をしようとし、成功した。除去の際に隣接する下側樹脂系部材3を持ち上げたり、クッション材2に影響を与えたりすることは無かった。

【0030】

<比較例1>

下側樹脂系部材3の一方の端部の下向きの凹部5の間口寸法を3.2mmとした以外は実施例1と同様にして樹脂系床材を得た。必要荷重を測定したところ、下側樹脂系部材と上側樹脂系部材の嵌合を外す際の必要荷重は10N/cm2、樹脂系床材同士の連接を外す際の必要荷重は5N/cm2であった。

【0031】

実施例1と同様にして、任意の一枚を吸盤式の床材除去具を使って上側樹脂系部材4のみを除去しようとしたが、隣接する樹脂系床材との嵌合部が外れてしまい、うまく剥がすことが困難であった。

【産業上の利用可能性】

【0032】

本発明の樹脂系床材は耐水性を求められるキッチンや洗面まわり、脱衣場などの住宅内の水廻りに利用可能である。

【符号の説明】

【0033】

1…下地

2…クッション材

3…下側樹脂系部材

4…上側樹脂系部材

5…下向きの凹部

6…上向きの凸部

7…上向きの凹部

8…下向きの凸部

9…化粧シート

【特許請求の範囲】

【請求項1】

複数を連接することで敷設可能となる矩形板状の樹脂系床材において、

前記樹脂系床材が、

(1)相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、

(2)裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材と

を嵌合してなり、

前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする樹脂系床材。

【請求項2】

前記下側樹脂系部材の裏面にクッション材を接着してなることを特徴とする請求項1記載の樹脂系床材。

【請求項1】

複数を連接することで敷設可能となる矩形板状の樹脂系床材において、

前記樹脂系床材が、

(1)相対する側面の一方に下向きの凹部を有し、もう一方の側面に前記下向きの凹部と嵌合可能な上向きの凸部を有し、表面の任意の複数箇所に上向きの凹部を有する下側樹脂系部材と、

(2)裏面に、前記下側樹脂系部材に設けられた上向きの凹部と嵌合可能な下向きの凸部を有する上側樹脂系部材と

を嵌合してなり、

前記下側樹脂系部材と前記上側樹脂系部材の嵌合を外す際の必要荷重が、前記樹脂系床材同士の連接を外す際の必要荷重よりも小さいことを特徴とする樹脂系床材。

【請求項2】

前記下側樹脂系部材の裏面にクッション材を接着してなることを特徴とする請求項1記載の樹脂系床材。

【図1】

【公開番号】特開2010−248790(P2010−248790A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−99450(P2009−99450)

【出願日】平成21年4月16日(2009.4.16)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月16日(2009.4.16)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]