樹脂系接着剤練混ぜ施工機械並びにこれを用いた樹脂系接着剤の施工方法及び埋込栓の打込み方法

【課題】樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を自動化して、施工速度を大幅に向上させ得る施工機械及びこれを用いた各種施工方法の提供。

【解決手段】施工機械Mは、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を備え、撹拌装置3を連続回転し、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ1及び硬化剤計量ポンプ2を駆動して、これらのポンプ1、2から撹拌装置3へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、撹拌装置3から練混ぜ完了後の樹脂系接着剤を押し出し注出する。

【解決手段】施工機械Mは、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を備え、撹拌装置3を連続回転し、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ1及び硬化剤計量ポンプ2を駆動して、これらのポンプ1、2から撹拌装置3へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、撹拌装置3から練混ぜ完了後の樹脂系接着剤を押し出し注出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、埋込栓の軌道スラブなどへの打込みその他各種の施工に用いる樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業に使用する樹脂系接着剤練混ぜ施工機械並びにこれを用いた樹脂系接着剤の施工方法及び埋込栓の打込み方法に関する。

【背景技術】

【0002】

現在、新幹線など既設軌道の地震対策の一つとして、地震により鉄道車両がレールから脱輪したときに、鉄道車両の車輪によってレールが倒れたりレールの敷設面から外れたりするのを防止するため、レール転倒防止装置の敷設が進められている(レール転倒防止装置について特許文献1参照)。

レール転倒防止装置はボルトで軌道スラブに固定する構造になっていて、このレール転倒防止装置を軌道スラブに敷設するためには、軌道スラブに埋込栓を埋め込み設置する必要がある。

【0003】

図10に埋込栓及びその打込み方法を示している。この埋込栓90は例えばポリアミド樹脂製で、円筒形状に形成され、内周面にボルト91の雄ねじ911が螺合可能な雌ねじ901を有している。なお、この埋込栓90の場合、引き抜き抵抗力を向上させるために、外周面に突起902が設けられている。

そして、この埋込栓90の打込み方法は次の作業手順により行われる。

(1)軌道スラブに埋込栓90を埋め込むための埋込孔92を穿つ。

(2)埋込孔92を清掃する。

(3)埋込栓90を埋込孔92に埋め込み固着するために埋込孔92に充填する接着剤を用意する。この場合、接着剤として、主剤、硬化剤及び骨材の3材料からなるレジンコンクリートを使用しており、これら3材料の計量、混合を行う。

(4)(3)の接着剤93の規定量を埋込孔92に注入する。

(5)埋込栓90を治具94を用いて埋込孔92へ挿入し固定する。

このようにして軌道スラブに埋込栓90が埋め込み設置され、この埋込栓90の打込み完了後、軌道スラブ上にレール転倒防止装置が敷設されることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−180652公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の埋込栓の打込み方法では、軌道スラブの穿孔以外の作業が手作業で行われるために、施工効率が悪く、また、この埋込栓の施工が夜間の限られた保守間合いで行われることから、施工方法を改善し、施工効率の向上を図ることが求められている。

この埋込栓の打込み方法の場合、特に、一晩の施工量を決定する要因となる接着剤の材料の計量、混合、及び接着剤の埋込孔への注入の各作業の機械化を検討することが重要であるところ、接着剤に使用するレジンコンクリートは所要の強度を発現することなどを目的として骨材を混合するために、機械部品の摩滅が懸念されており、このような接着材料では計量、混合、及び埋込孔への注入の各工程を機械化することが難しい。

そこで、埋込栓の固定に用いる接着剤に骨材を使用することになしに、所要の強度を発現する材料を選定し、その材料を適切に混合し、埋込孔に規定量を注入可能な施工機械の開発が必要となる。

この場合、接着剤の材料は、求められる性能として、埋込栓の凹凸及び施工性を考慮して、作業時は一定の流動性があること、転倒防止装置を設置する埋込栓として所要の引抜き耐力を有すること、常温時、低温時双方の環境下で使用可能なことなどが挙げられ、これに適合する主剤及び硬化剤からなる樹脂系接着剤を選定することが好ましいと考えられる。ここで注意すべき点は、樹脂系接着剤は樹脂の性能上、環境温度が5℃以下では施工できないものがあり、常温時、低温時の環境下で使用可能な接着剤を選定することである。

そして、施工機械の開発に当たっては、現在、手作業で実施している接着材料の計量、混合、及び埋込孔への注入の各工程を機械化し、埋込栓の施工速度を向上させることが重要であり、特に、樹脂系材料の練混ぜ時間は通常60秒から120秒であり、これを短縮しようとすると主剤及び硬化剤の混合状態が悪くなり、樹脂系接着剤の力学特性に影響があるとされているが、この練混ぜ時間を大幅に短縮すること、埋込栓の施工速度は現在100孔/3時間のところ、この施工速度を現状の2倍(200孔/3時間)以上に引き上げること、さらに、常温時で使用可能な常温用接着剤と低温時で使用可能な低温用接着剤を使い分けて、常温時、低温時ともに使用できること、などが望まれる。

【0006】

本発明は、このような従来の問題を解決するものであり、この種の埋込栓の軌道スラブなどへの打込みその他各種の施工に使用する樹脂系接着剤の材料の計量、混合、及び施工部位への注入の各工程を機械化により自動化して、施工速度を大幅に向上させることができ、また、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することのできる樹脂系接着剤練混ぜ施工機械、並びにこれを用いた樹脂系接着剤の施工方法及び埋込栓の打込み方法を提供すること、を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の樹脂系接着剤練混ぜ施工機械は、樹脂系接着剤の材料をなす主剤を収容する主剤容器を接続され、前記主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器を接続され、前記硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、前記主剤計量ポンプ及び前記硬化剤計量ポンプの吐出側に接続され、前記主剤計量ポンプ及び前記硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置とを備え、前記撹拌装置は、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有し、前記撹拌装置を連続回転し、前記撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、前記主剤計量ポンプ及び前記硬化剤計量ポンプを駆動して、前記主剤計量ポンプ及び前記硬化剤計量ポンプから前記撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、前記撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出する、ことを要旨とする。

また、この施工機械では、主剤計量ポンプ及び硬化剤計量ポンプはそれぞれ、吸入口及び吐出口を有するシリンダーと、前記シリンダー内に往復動可能に挿入されるピストンと、前記ピストンを駆動する駆動装置とを備え、前記各ポンプの各シリンダー及び各ピストンは、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、前記各ポンプの各ピストンは共通の駆動装置に作動連結され、当該共通の駆動装置により駆動されることが好ましい。

撹拌装置は、主剤及び硬化剤の注入口と注出口とを有し、主剤及び硬化剤を混入するための撹拌チャンバーと、撹拌チャンバー内に回転可能に配置される撹拌羽根と、前記撹拌羽根を駆動する駆動装置とを備え、前記撹拌チャンバーは、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状を有し、前記撹拌羽根は、回転軸と、当該回転軸を中心に略対称的な平板に形成され、前記各平板に非対称的な透孔を有する羽根とからなることが好ましい。この場合、透孔は一方の平板に複数の孔が回転軸の軸方向に向けて並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸の軸方向に対して直交する方向に並列に形成されることが好ましい。

撹拌装置の樹脂系接着剤の注出側に接続され、接着剤を施工部位に送給するための注入管を備えることが好ましい。

主剤計量ポンプ、硬化剤計量ポンプ及び撹拌装置を載せて移動するための台車を備えることが好ましい。

【0008】

また、上記目的を達成するために、本発明は、構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、前記練混ぜ工程に上記の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、ことを要旨とする。

また、本発明は、構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、前記練混ぜ工程及び前記接着剤注入工程に上記の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量して、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を施工部位に注入する、ことを要旨とする。

【0009】

さらに、上記目的を達成するために、本発明は、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有する埋込栓の打込み方法において、前記練混ぜ工程に上記の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、ことを要旨とする。

また、本発明は、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋込工程とを有する埋込栓の打込み方法において、前記練混ぜ工程及び前記接着剤注入工程に上記の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を埋込孔に注入する、ことを要旨とする。

【発明の効果】

【0010】

本発明の施工機械によれば、上記の構成により、主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、これら主剤計量ポンプ及び硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置とにより、樹脂系接着剤の材料の計量、混合を機械化し、撹拌装置を連続回転し、撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ及び硬化剤計量ポンプを駆動して、主剤計量ポンプ及び硬化剤計量ポンプから撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、この次の主剤及び硬化剤の投入により撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出するようにしたので、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、主剤計量ポンプ及び硬化剤計量ポンプや撹拌装置を常温用の樹脂系接着剤、低温用の樹脂系接着剤それぞれに応じて適合する形式に適宜変更することにより、共通の装置構成で、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

また、この施工機械を用いた樹脂系接着剤の施工方法によれば、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械を、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

さらに、この施工機械を用いた埋込栓の打込み方法によれば、樹脂系接着剤の材料の計量、混合、及び埋込孔への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械を、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

【図面の簡単な説明】

【0011】

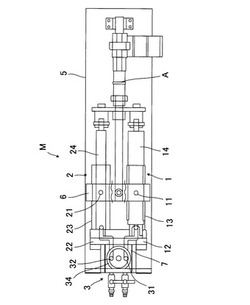

【図1】本発明の一実施の形態における施工機械を示す平面図

【図2】同施工機械の側面図

【図3】同施工機械の特に主剤容器、硬化剤容器及び材料取付台を同施工機械一方の端部側から見た図

【図4】同施工機械の特に主剤容器、硬化剤容器及び材料取付台を同施工機械一方の端部側から見た図

【図5】同施工機械の特に撹拌装置の構成を示す正面断面図

【図6】同施工機械の特に撹拌装置の撹拌羽根の構成を示す正面図

【図7】同施工機械の動作を示す図

【図8】同施工装置を用いた埋込栓の打込み方法による常温用の樹脂接着剤の圧縮強度履歴を示す図

【図9】同施工装置を用いた埋込栓の打込み方法による低温用の樹脂接着剤の圧縮強度履歴を示す図

【図10】一般に知られている埋込栓及びその打込み方法を示す図

【発明を実施するための形態】

【0012】

以下、この発明を実施するための形態について図を用いて説明する。

まず、施工機械について図を用いて説明する。

図1乃至図4に示すように、施工機械Mは、樹脂系接着剤の材料をなす主剤を収容する主剤容器T1を接続され、主剤容器T1から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ1、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器T2を接続され、硬化剤容器T2から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプ2と、主剤計量ポンプ1及び硬化剤計量ポンプ2の吐出側に接続され、主剤計量ポンプ1及び硬化剤計量ポンプ2から吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置3と、撹拌装置3の練混ぜ完了後の樹脂系接着剤の注出先に接続され、接着剤を施工部位に送給するための注入管4とを備えて構成される。

【0013】

また、この施工機械Mは、主剤計量ポンプ1及び硬化剤計量ポンプ2、撹拌装置3、注入管4が架台5上に設置されて組み立てられる。架台5上には接着剤の材料のための材料取付台6が併せて設置され、この材料取付台6に材料の容器として主剤容器T1と硬化剤容器T2が取り付けられて、これら主剤容器T1、硬化剤容器T2がそれぞれ、主剤計量ポンプ1、硬化剤計量ポンプ2に接続される。なお、この架台5には、主剤計量ポンプ1及び硬化剤計量ポンプ2を覆うようにして、カバーが被せ着けられる。

さらに、この施工機械Mは、図示を省略するが、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を載せて移動するための台車を備え、これら主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を、注入管4、材料取付台6、主剤容器T1、硬化剤容器T2とともに、架台5に代えて、又は架台5とともに搭載して移動できるようにしてある。この場合、台車は、例えば、施工現場を移動可能な台車として構成され、また、埋込栓の施工現場では、軌道スラブなどのレール上を走行可能なトロリー台車として構成される。

【0014】

この施工機械Mの場合、主剤計量ポンプ1は、主剤の吸入口11及び吐出口12を有する主剤シリンダー13と、主剤シリンダー13内に往復動可能に挿入されるピストン14と、ピストン14を駆動する駆動装置Aとにより構成される。硬化剤計量ポンプ2は、硬化剤の吸入口21及び吐出口22を有する硬化剤シリンダー23と、硬化剤シリンダー23内に往復動可能に挿入されるピストン24と、ピストン24を駆動する駆動装置Aとにより構成される。この場合、これらポンプ1、2の各シリンダー13、23及び各ピストン14、24は、長さが共通で径が同じ又は異なり(この場合は、径が異なる。)、規定量の主剤、硬化剤を吸入、吐出可能に形成される。また、この場合、いずれのポンプ1、2も、吸入口11、21はシリンダー13、23周面の長手方向中央付近に設けられ、吐出口12、22はシリンダー13、23の先端に設けられる。また、これらポンプの駆動装置Aは共通の電動アクチュエーターが採用され(以下、電動アクチュエーターAという。)、各ポンプ1、2の各ピストン14、24がこの共通の電動アクチュエーターAに作動連結されて、この電動アクチュエーターAより往復駆動される。

【0015】

撹拌装置3は、主剤を注入するための注入口31及び硬化剤を注入するため注入口32とこれら主剤及び硬化剤の練混ぜ後の接着剤を注出するための注出口33とを有し、主剤及び硬化剤を混入するための撹拌チャンバー34と、撹拌チャンバー34内に回転可能に配置される撹拌羽根35(図5参照)と、撹拌羽根35を駆動する駆動装置36とを備えて構成され、特に、この撹拌装置3は先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有している。

この撹拌装置3では、図5に示すように、撹拌チャンバー34は所定の容量を有する略円筒形状に形成され、主剤の注入口31及び硬化剤の注入口32がそれぞれ撹拌チャンバー34の上部に設けられ、接着剤の注出口33が撹拌チャンバー34の下面中央に突状に、この場合、撹拌チャンバー34の底面が底面の中心に向けて所定角度の漸次下り傾斜の円錐面で、その中心から円柱状に設けられる。このようにして撹拌チャンバー34は全体として先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状になっている。

撹拌羽根35は、回転軸351と、この回転軸351を中心に略左右対称の平板352,352に形成され、各平板352,352に非対称の透孔353,354が形成されてなる羽根355とからなる。この撹拌羽根35は撹拌チャンバー34内にこの撹拌チャンバー34の軸芯上で回転可能に配設される。羽根355は各平板352,352が略長方形、又は略長方形で一部(この場合、上部)の角が斜めに切り落とされた形状、又は台形に形成されることが好ましい。ここでは、図6に示すように、各平板352,352を略長方形とした。透孔353,354は、一方の平板352に複数(例えば、3個又は4個)の円形の孔が回転軸351の軸方向に並べて形成され、他方の平板352に回転軸351の軸方向に延びる長さが同じ又は異なる複数(例えば、2本)のスリットが回転軸351の軸方向に対して直交する方向に並列に形成されることが好ましい。ここでは、透孔353,354を、図6に示すように、一方の平板352に、3個の円形の孔を回転軸351の軸方向に直線的に並べて形成し、他方の平板352に、回転軸351の軸方向に延びる長さが異なる2本のスリットを回転軸351の軸方向に対して直交する方向に並列に形成するものとした。

駆動装置36は電動モータなど電動式の駆動装置で、この場合、電動工具などの電動モータなどを用いることが可能である。

これら撹拌チャンバー34、撹拌羽根35及び駆動装置36により、撹拌装置3に、主剤及び硬化剤を撹拌混合する機能と、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す機能が併せて構成される。

【0016】

架台5は、図1及び図2に示すように、細長い略長方形の平面形状を有し、この架台5の長手方向略中央付近に主剤計量ポンプ1及び硬化剤計量ポンプ2が各シリンダー13、23の両端を架台5の長手方向に向けて架台5の幅方向に並列に、かつ各シリンダー13、23の吸入口11、21を上方に向けて設置され、この架台5の一端側に各ポンプ1、2共通の電動アクチュエーターAが作動スイッチとともに設置され、この架台5の他端に撹拌装置3が設置される。このようにして各ポンプ1、2共通の電動アクチュエーターAが各ポンプ1、2の各ピストン14、24に作動連結される。また、各ポンプ1、2は各シリンダー13、23の吐出口12、22が逆止弁を介してマニホールド7に接続され、このマニホールド7に撹拌装置3上部の主剤の注入口31及び硬化剤の注入口32が接続されて、各ポンプ1、2の各シリンダー14、24と撹拌装置3がマニホールド7を介して気密に接続される。

材料取付台6は、図3、図4に示すように、各ポンプ1、2の各注入口11、21に気密に接続可能な接続口611、612を有するベース61と、このベース61の各接続口611、612から上方に向けて延び、上端に主剤容器T1及び硬化剤容器T2(の各注出口)に気密に接続可能な接続口62、63を有する接続管64、65とからなり、ベース61が主剤シリンダー13、硬化剤シリンダー23間に跨って設置されて、このベース61の各接続口611、612と主剤シリンダー13、硬化剤シリンダー23の各注入口11、21が接続される。この材料取付台6にはまた、支持フレーム66が併せて設けられ、支持フレーム66がベース61に近接して、架台5上に設置される。このようにして材料取付台6の主剤シリンダー13側の接続管64に主剤容器T1が接続され、硬化剤シリンダー23側の接続管65に硬化剤容器T2が接続される。この場合、主剤容器T1は、図3に示すように、内部に空気が入り込まないようにした略立方体形の閉塞形状をなし、下部に主剤の注出口を有する柔らかいポリボトル、又は、図4に示すように、上面に開口を有し、下部に注出口を有する硬いポリタンクが採用され、硬化剤容器T2は、図3及び図4に示すように、上面に開口を有し、下部に注出口を有する硬いポリタンクが採用される。ポリボトルの場合、注出口が接続管64の接続口62に接続されて支持フレーム66上に支持され、ポリタンクの場合、注出口が接続管64、65の接続口62、63に接続されて接続管64、65上に直接支持される。なお、この場合、主剤容器T1と主剤シリンダー13との間、及び硬化剤容器T2と硬化剤シリンダー23との間に、特に逆止弁は設けていないが、材料の粘度によって、必要があれば、逆止弁を介在することもある。

【0017】

この施工機械Mの使い方についてこの施工機械Mの作用とともに順を追って説明する。図7にこの施工機械Mの動作を示している。

(1)まず、既述のとおり、主剤が収容された主剤容器T1の注出口をベース6の主剤シリンダー13側の接続管64の接続口62に接続し、硬化剤が収容された硬化剤容器T2の注出口をベース6の硬化剤シリンダー23側の接続管65の接続口63に接続する。

(2)そして、撹拌装置3の電源を入れて、撹拌チャンバー34内部で撹拌羽根35を連続して回転させた状態から、電動アクチュエーターAの作動スイッチを適宜操作する。

(3)作動スイッチを押操作することにより、電動アクチュエーターAが作動し、主剤計量ポンプ1及び硬化剤計量ポンプ2を同時に駆動する。すなわち、主剤計量ポンプ1及び硬化剤計量ポンプ2の各ピストン14、24を同時に押し、各ピストン14、24を各シリンダー13、23内部で所定の後退位置から先端まで前進させる。

(4)作動スイッチの押操作を停止すると、電動アクチュエーターAにより、主剤計量ポンプ1及び硬化剤計量ポンプ2の各ピストン14、24が各シリンダー13、23内で引き戻され、所定の後退位置まで後退される。

これらピストン14、24の動き、すなわち、これらピストン14、24の1ストロークの動作(1往復動作)により、主剤シリンダー13及び硬化剤シリンダー23の内部がそれぞれ負圧になり、主剤容器T1から主剤が主剤シリンダー13の吸入口11を通じて真空吸引され、硬化剤容器T2から硬化剤が硬化剤シリンダー23の吸入口21を通じて真空吸引される。この場合、主剤シリンダー13及び硬化剤シリンダー23はそれぞれ、共通の所定の長さで異なる所定の径のシリンダーからなり、所定の容量を有しているので、電動アクチュエーターAにより各ピストン14、24が予め定められた距離だけ駆動されて、主剤シリンダー13、硬化剤シリンダー23にそれぞれ、規定量の主剤、硬化剤が吸入計量される。

ここまでの施工機械Mの動作が図7(1)、(2)に示されている。

(5)そして、ここで、作動スイッチを押操作することにより、図7(3)に示すように、電動アクチュエーターAを作動して、各ピストン14、24を駆動することにより、主剤シリンダー13内部の主剤、硬化剤シリンダー23内部の硬化剤がそれぞれ各シリンダー13、23の吐出口12、22から押し出され、マニホールド7を通じて、撹拌装置3の撹拌チャンバー34内に投入される。

撹拌チャンバー34内部では撹拌羽根35が連続して回転しており、また、主剤、硬化剤が一定の粘度を有しているので、主剤、硬化剤はこの撹拌チャンバー34内に留まり、撹拌羽根35により撹拌混合される。この場合、撹拌装置3の撹拌羽根35は既述のとおり羽根355に特殊な構造(羽根355の形状と透孔353、354)を有していて、この羽根355の作用により、撹拌チャンバー34内で主剤、硬化剤が短時間で有効に練混ぜられる。

(6)各ピストン14、24により各シリンダー13、23内の主剤、硬化剤が押し出された時点で、作動スイッチの操作を停止する。この作動スイッチの操作の停止により、図7(4)に示すように、各ピストン14、24は元の位置まで後退され、このピストン14、24の引き動作により、主剤シリンダー13及び硬化剤シリンダー23の内部がそれぞれ負圧になって、主剤容器T1から主剤が主剤シリンダー13の吸入口11を通じて真空吸引され、硬化剤容器T2から硬化剤が硬化剤シリンダー23の吸入口21を通じて真空吸引されて、主剤、硬化剤の各シリンダー13、23に規定量の主剤、硬化剤が吸入計量される。

(7)そして、撹拌装置3で先に投入された主剤と硬化剤の練混ぜが完了する毎に、作動スイッチを同様に押操作すると、図7(5)に示すように、主剤計量ポンプ1及び硬化剤計量ポンプ2が同様に駆動して、主剤シリンダー13及び硬化剤シリンダー23から撹拌装置3へ次の主剤及び硬化剤が吐出、投入されると同時に、この次の主剤及び硬化剤の投入により撹拌装置3から先に投入された主剤及び硬化剤、すなわち練混ぜ完了後の樹脂系接着剤が押し出されて、注入管4に流入される。撹拌装置3に投入された次の主剤及び硬化剤は同様にして撹拌混合される。

(8)以降、作動スイッチの同様の操作により、同様の動作が繰り返され、撹拌装置3から練混ぜ完了後の1バッチ分の樹脂系接着剤が注入管4へ押し出されて注入管4内に注入管4の長さ分だけ滞留されていく。この樹脂系接着剤が注入管4の先端まで達した後、次の作動スイッチの操作毎に注入管4から樹脂系接着剤が1バッチ分ずつ注出される。

したがって、この施工機械Mを用いた樹脂系接着剤の施工では、一つの施工部位毎に、主剤ポンプ1、硬化剤ポンプ2を駆動し、主剤シリンダー13、硬化剤シリンダー23で主剤、硬化剤を吸引計量し、撹拌チャンバー34に投入して、撹拌チャンバー34で主剤と硬化剤を撹拌混合し、撹拌チャンバー34から練混ぜ後の樹脂系接着剤を注入管4を通して吐出する作業手順となる。

【0018】

以上説明したように、この施工機械Mによれば、主剤容器T1から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ1、及び硬化剤容器T2から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプ2と、これら主剤計量ポンプ1及び硬化剤計量ポンプ2から吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置3とにより、樹脂系接着剤の材料の計量、混合を機械化し、撹拌装置3を連続回転させた状態から、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ1及び硬化剤計量ポンプ2を駆動して、主剤計量ポンプ1及び硬化剤計量ポンプ2から撹拌装置3へ次の主剤及び硬化剤を吐出、投入するとともに、この次の主剤及び硬化剤の投入により撹拌装置3から練混ぜ完了後の樹脂系接着剤を押し出し注出させ、撹拌装置3に接続する注入管4を使って、施工部位に注入するようにしたので、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができる。

また、この施工機械Mでは、主剤計量ポンプ1及び硬化剤計量ポンプ2を構成するシリンダー13、23及びピストン14、24の径を変更したり撹拌装置3の駆動装置36の回転数を変更したりするなど、主剤計量ポンプ1及び硬化剤計量ポンプ2や撹拌装置3を常温用の樹脂系接着剤、低温用の樹脂系接着剤それぞれに応じて適合する形式に変更することにより、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる。

【0019】

この施工機械Mではまた、主剤計量ポンプ1及び硬化剤計量ポンプ2はそれぞれ、吸入口11、21及び吐出口12、22を有するシリンダー13、23と、シリンダー13、23内に往復動可能に挿入されるピストン14、24と、ピストン14、24を駆動する電動アクチュエーターAとを備え、各ポンプ1、2の各シリンダー13、23及び各ピストン14、24は、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、各ポンプ12の各ピストン14、24は共通の電動アクチュエーターAに作動連結され、この共通の電動アクチュエーターAにより駆動するようにしたので、これら主剤計量ポンプ1及び硬化剤計量ポンプ2により、主剤及び硬化剤の規定量を簡易かつ確実に計量することができる。しかも、これら主剤計量ポンプ1及び硬化剤計量ポンプ2はそれぞれ、シリンダー13、23、ピストン14、24で構成され、共通の電動アクチュエーターAで駆動するので、各ポンプ1、2全体を簡単な構造とし、低コストに製造することができる。

また、撹拌装置3は、主剤及び硬化剤の注入口31、32と接着剤の注出口33とを有し、主剤及び硬化剤を混入するための撹拌チャンバー34と、撹拌チャンバー34内に回転可能に配置される撹拌羽根35と、撹拌羽根35を駆動する駆動装置36とを備え、特に、撹拌チャンバー34は所定の容量を有する略円筒形状に形成され、主剤の注入口31及び硬化剤の注入口32がそれぞれ撹拌チャンバー34の上部に設けられ、接着剤の注出口33が底部の円錐面の中央に円柱状に突出して設けられて、全体が先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状に形成され、撹拌羽根35は、回転軸351と、当該回転軸351を中心に略対称的な平板352、352に形成され、各平板352、352に非対称的な透孔353、354を有する羽根355とからなるので、撹拌チャンバー34の撹拌作用により、回転撹拌チャンバー34内に投入された主剤及び硬化剤を短時間で有効に練混ぜることができるとともに、この撹拌装置3の構造により、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、撹拌装置3へ次の主剤及び硬化剤を投入するだけで、撹拌装置3から練混ぜ完了後の樹脂系接着剤を確実に押し出すことができる。

また、この場合、撹拌羽根35の透孔353、354は一方の平板352に複数の孔が回転軸351の軸方向に向けて並べて形成され、他方の平板352に回転軸351の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸351の軸方向に対して直交する方向に並列に形成されるので、撹拌チャンバー34内に接着剤の材料の撹拌に極めて有効な撹拌流を発生させることができ、主剤及び硬化剤を短時間で効率よく練混ぜることができる。

しかも、この撹拌装置3は、撹拌チャンバー34、撹拌羽根35及び電動式の駆動装置36で構成されるので、撹拌装置3全体を簡単な構造とし、低コストに製造することができる。

【0020】

さらに、この施工機械Mでは、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を載せて移動するための台車を備え、これら主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を、注入管4、材料取付台6、主剤容器T1、硬化剤容器T2とともに、架台5に代えて、又は架台5とともに台車上に搭載して移動するようにしたので、各種の施工現場においてこの施工機械を任意に移動することができ、各施工部位への接着剤の注入作業を容易に効率よく行うことができる。

【0021】

なお、この施工機械Mでは、撹拌装置3に注入管4を設けたが、撹拌装置3から施工部位への接着剤の注入方式は、各種の施工に応じて種々に変更することができる。

【0022】

この施工機械Mは、コンクリート構造物の孔やひび割れその他の施工部位に樹脂系接着剤を注入する樹脂系接着剤の施工に極めて有用なものとなる。

この種の施工では、一般に、施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、施工部位に樹脂系接着剤を注入する接着剤注入工程を有し、これらの工程を手作業で行っているが、このような施工を施工機械Mを用いて行うことができる。すなわち、この施工機械Mで施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる。そして、この練混ぜ完了後の樹脂系接着剤を注入管4を使って直接、又は他の注入形式により、各施工部位に注入する。

かかる施工方法の採用により、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械Mは、常温用の樹脂系接着剤と低温用の樹脂系接着剤とを使い分けて使用できるので、常温時、低温時ともに使用することができる。

【0023】

次に、この施工機械Mを前述の埋込栓の打込み方法に適用し、この施工機械Mを用いた埋込栓の打込み方法について説明する。

従来、この種の埋込栓の打込み方法では、既述のとおり、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、埋込孔に樹脂系接着剤を注入する接着剤注入工程と、埋込栓を埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有し、これらの工程が、穿孔工程を除き、手作業で行われているが、このような埋込栓の打込み方法において、特に、接着剤練混ぜ工程、又は接着剤練混ぜ工程及び接着剤注入工程を施工機械Mを用いて行うことができる。すなわち、この施工機械Mで埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる。そして、この練混ぜ完了後の樹脂系接着剤を注入管4を使って直接、又は他の注入形式により、各埋込孔に注入する。

かかる埋込栓の打込み方法の採用により、特に、樹脂系接着剤の材料の計量、混合、及び埋込孔への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械Mは、常温用の樹脂系接着剤と低温用の樹脂系接着剤とを使い分けて使用できるので、常温時、低温時ともに使用することができる。

【0024】

引き続き、この施工機械Mを用いた埋込栓の打込み方法について、前述した従来の埋込栓の打込み方法に関する課題を踏まえて、具体的に説明する。

(1)接着剤の材料の選定

接着剤は、求められる性能として、既述のとおり、埋込栓の凹凸及び施工性を考慮して、作業時は一定の流動性があること、転倒防止装置を設置する埋込栓として所要の引抜き耐力を有すること、常温時、低温時双方の環境下で使用可能なことなどが挙げられ、これに適合する2成分材料(主剤及び硬化剤)からなる樹脂系接着剤を選定することが好ましいことから、常温時用としてエポキシ樹脂系接着剤、低温時用として不飽和ポリエステル樹脂系接着剤を選定した。なお、これらの樹脂系接着剤は共に粘度が10,000mPa・sであり、十分な施工性を有している。

(2)施工機械の構成

施工機械の基本構成は、常温用の樹脂系接着剤を使用する場合でも低温用の樹脂系接着剤を使用する場合でも同じであり、既述のとおりである。しかし、常温用の樹脂系接着剤として使用するエポキシ樹脂系接着剤は材料の特性上の問題から作業時間の平均気温が5℃以上において、また、低温用の樹脂系接着剤として使用する不飽和ポリエステル樹脂系接着剤は作業時間の平均気温が5℃未満において使用することにしているため、エポキシ樹脂系接着剤の主剤および硬化剤の質量配合比はそれぞれ7:3であり、主剤及び硬化剤の粘性が相違し、常温用の樹脂系接着剤を使用する場合と、低温用の樹脂系接着剤を使用する場合とで、ポンプ部分や練混ぜ部分などの一部を変更する必要がある。参考としてこの施工機械の機械仕様を表1に示す。

【表1】

この場合、撹拌チャンバーに接続される注入管は内径20mm、長さ1.5mのビニールホースが採用される。このホースの接着剤の内容量は542gで、埋込栓の埋込孔に充填される接着剤の使用量が140cc×1.15(密度)=161gであるから、このホース内には542g/161g=3.4回分の接着剤が入れられることになる。

また、この施工機械では、埋込栓の施工数量の増大を図るため、接着剤の材料の練混ぜ時間をできる限り短くする必要から、撹拌装置の撹拌能力が重要で、特に撹拌羽根の形状に着目した。既述のとおり、撹拌羽根は、回転軸と、この回転軸を中心に略左右対称の平板状に形成され、各平板に非対称の透孔を有する羽根とからなり、羽根の各平板は略長方形、又は略長方形で一部(この場合、上部)の角が斜めに切り落とされた形状、又は台形に形成されることが好ましく、透孔は、一方の平板に複数(例えば、3個又は4個)の円形の孔が回転軸の軸方向に並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数(例えば、2本)のスリットが回転軸の軸方向に対して直交する方向に並列に形成されることが好ましい。これら撹拌羽根の各種の形状について練混ぜ羽根としての適否を確認するため、これらの撹拌羽根を用いて、常温用の樹脂系接着剤(主剤及び硬化剤)を練混ぜ、15×15×40mmの試験体の圧縮強度試験を行ったところ、基準練混ぜの圧縮強度は67.6N/mm2であり、いずれの形状の撹拌羽根によるものでも、この基本強度を超えることを確認した。ここでは、特に、図6に示したように、撹拌羽根の各平板を略長方形とし、透孔は一方の平板に3個の円形の孔を回転軸の軸方向に直線的に並べて形成し、他方の平板に回転軸の軸方向に延びる長さが異なる2本のスリットを回転軸の軸方向に対して直交する方向に並列に形成するものとした。この撹拌羽根を用いて、常温用の樹脂系接着剤(主剤及び硬化剤)の練混ぜ時間を8秒、18秒、30秒と変化させて、主剤及び硬化剤を練混ぜた場合の力学的特性を表2に示す。これによれば、練混ぜ時間が8秒であっても18秒、30秒であっても、常温用の樹脂系接着剤の力学特性は、略同様の挙動を示した。この撹拌羽根によれば、主剤及び硬化剤を8秒間の練混ぜ時間で十分に練混ぜることができる。

【表2】

(3)施工機械の取り扱い方法

この埋込栓の打込み方法において、施工機械の取り扱い方は次のとおりである。なお、この施工機械の取り扱いは、常温用の樹脂系接着剤を使用する場合でも、低温用の樹脂系接着剤を使用する場合でも、同様である。

(ステップ1)

施工機械をトロリー台車に設置する。この場合、施工機械は水平に設置し、注入管は曲がらないようにする。主剤容器に規定量の主剤を入れ、硬化剤容器に規定量の硬化剤を入れる。

(ステップ2)

撹拌装置の駆動装置に電源を入れ、撹拌羽根を回転させる。撹拌装置は埋込栓の施工時間の常時3時間の連続運転である。

(ステップ3)

電動アクチュエーターの作動スイッチを押し、電動アクチュエーターを作動させる。この電動アクチュエーターの作動により、主剤ポンプ及び硬化剤ポンプの各ピストンが押され、主剤シリンダー及び硬化剤シリンダーの中に充填されていた主剤及び硬化剤が撹拌チャンバー内に投入される。なお、この場合、主剤ポンプ及び硬化剤ポンプの各ピストンは110mm程度移動され、この移動に要する時間は8秒程度である。また、撹拌チャンバーの容量は180ccであり、ステップ3により撹拌チャンバーに投入された主剤及び硬化剤は1100rpmで8秒間練混ぜられる。

(ステップ4)

電動アクチュエーターの作動スイッチを停止し、電動アクチュエーターの作動を停止する。これにより、主剤ポンプ及び硬化剤ポンプの各ピストンは反転して元の位置に戻され、その際に、主剤シリンダー内及び硬化剤シリンダー内が負圧になって、主剤容器の主剤及び硬化剤容器の硬化剤が各シリンダー内に吸入される。

(ステップ5)

ステップ1〜4の作業を繰り返すことにより、練混ぜられた接着剤が1.5m程の注入管の先端まで充填される。ここで最初から4ストローク分の接着剤は練混ぜが不十分であることから、最初の4ストローク分の接着剤を廃棄する。なお、この4ストローク分の接着剤の廃棄については、次の(4)補足で詳しく説明する。

(ステップ6)

ステップ5で最初から4ストローク分の接着剤を廃棄した後、埋込栓の埋込孔に注入管を入れて、所定量、この場合、140ccの接着剤を直接埋込孔に(この場合、埋込孔の上端部から65mm下がった位置まで)打込む。

(4)補足

常温用の樹脂系接着剤、低温用の樹脂系接着剤の練混ぜを行う場合、1バッチ目の接着剤は撹拌チャンバーや注入管などに付着すること、撹拌チャンバーが空洞であることなどのため、主剤及び硬化剤の練混ぜが不十分になることが予想される。このため、常温用の樹脂系接着剤、低温用の樹脂系接着剤を連続5バッチまで練混ぜて、接着剤の力学特性の検討を行った。

常温用の樹脂系接着剤、低温用の樹脂系接着剤の連続5バッチの力学特性の一覧表を表3、表4に示し、常温用の樹脂系接着剤、低温用の樹脂系接着剤の圧縮強度履歴を図8、図9に示す。

【表3】

【表4】

これら力学特性の一覧表、圧縮強度履歴に注目すると、練混ぜバッチを重ねるにつれて、樹脂系接着剤の圧縮強度が増大していることが分かる。これは、撹拌装置が連続回転しており、そのため、1バッチ目は所定の練混ぜ時間であるが、2バッチ目以降は練混ぜ時間が多くなっているためであると考えられる。練混ぜバッチが4バッチ以降は安定的な力学特性となっている。

以上のことから、樹脂系接着剤の練混ぜ時間は8秒、図6に示す撹拌羽根により練混ぜを行うこと、練混ぜ初めから4バッチを廃棄することとし、5バッチ目以降を埋込栓の打込みに使用することにした。そして、撹拌装置は埋込栓の打込み作業時間、すなわち3時間連続して運転させることにした。

(5)施工機械の施工数量試験及び引抜き試験

本願出願人は、この施工機械を用いた埋込栓の打込み方法の効果を調査するため、埋込孔への充填材(接着剤)の打込み、埋込栓の打込みの施工数量試験、及び軌道スラブ版における引抜き試験を実施した。

[1.1]埋込孔への充填剤の打込み、埋込栓の打込みの施工数量

埋込孔への充填剤の打込み、埋込栓の打込みの施工試験に関する施工数量試験結果を表5に示す。このうち、充填材の打込みに1名、埋込栓の打込みに1名である。なお、移動はトロリー台車の移動であり、移動距離は約5mである。

【表5】

以上により、充填剤の打込み及び埋込栓の設置の時間は26秒/孔程度である。

[1.2]埋込栓の施工数量の推定

<常温用の樹脂系接着剤の場合の埋込栓の打込みに関する施工数量の推定>

充填材のうち常温用の樹脂系接着剤の場合の埋込栓の施工数量推定表を表6に示す。なお、この施工数量推定表は、以下(a〜c)のような前提条件がある。

a.施工数量試験結果の埋込孔の清掃、すなわち、ワイヤブラシによる埋込孔の清掃、吸引掃除機による清掃、アセトンによる清掃の施工時間を基本としている。埋込孔の清掃に関する人員は2名である。

b.施工数量試験結果の埋込孔への充填材の打込み、埋込栓の打込みの施工時間を基本としている。充填材の打込みの人員は1名、トロリー台車の運転に1名であり、埋込栓の打込みに1名である。

c.実作業時間は、午前1時から午前4時までの3時間の作業時間のうち事前作業分の20分、充填材の主剤及び硬化剤の交換時間5分を4回実施する20分を除いた140分(3時間×60分−20分−20分=140分)とした。

【表6】

以上のとおり、埋込栓の施工試験の結果から、常温用の樹脂系接着剤の場合の施工数量は、埋込孔の清掃が563孔/日であり、埋込栓の打込みが316孔/日である。

<低温用の樹脂系接着剤の場合の埋込栓の打込みに関する施工数量の推定>

充填材のうち低温用の樹脂系接着剤の場合の埋込栓の施工数量推定表を表7示す。なお、この施工数量推定表は、以下(a〜c)のような前提条件がある。

a.施工数量試験結果の埋込孔の清掃、すなわち、ワイヤブラシによる埋込孔の清掃、吸引掃除機による清掃、アセトンによる清掃の施工時間を基本としている。しかし、低温環境下では、雨水により埋込孔が凍結している可能性が高い。その場合、埋込孔で凍結した雨水を融解させて埋込孔の水分を除去する必要がある。そのためには、比熱が高い水を用いて凍結した氷を融解させて除去することが考えられ、これについては増温水を製造する装置、増温水の回収装置、清掃機器などの開発が必要となる。以上のことから、施工数量試験結果の埋込孔の清掃施工時間の2倍を施工時間とした。埋込孔の清掃に関する人員は2名である。

b.施工数量試験結果の埋込孔への充填材の打込み、埋込栓の打込みの施工時間を基本としている。充填材の打込みの人員は1名、トロリー台車の運転に1名であり、埋込栓の打込みに1名である。

c.実作業時間は、午前1時から午前4時までの3時間の作業時間のうち事前作業分の20分、充填材の主剤及び硬化剤の交換時間5分を4回実施する20分を除いた140分(3時間×60分−20分−20分=140分)とした。

【表7】

以上のとおり、埋込栓の施工試験の結果から、低温用の樹脂系接着剤の場合の施工数量は、埋込孔の清掃が316孔/日であり、埋込栓の打込みが219孔/日である。

[2]軌道スラブ版における引抜き試験結果

引抜き試験結果一覧表を表8に示す。ここで通常施工とは孔壁をアセトン処理した後に、材料を打込んだものであり、水中3hとは、孔に3時間以上水で浸漬させ、その後、通常施工と同様の施工を行ったものである。

【表8】

以上により、低温用の樹脂系接着剤の打込み温度−10℃−引抜き温度−10℃における通常施工及び水中3hの引抜き耐力の平均はそれぞれ、139.3kN、151.6kNであり、破壊形態はコーン破壊である。また、コンクリートや樹脂が融解した場合の引抜き挙動を調べるために、打込み温度−10℃で施工して、引抜き温度は20℃において引抜いた。その結果、水中3hの引抜き耐力の平均は、155.0kNであり、上記の引抜き耐力と同様の結果が得られた。

常温用の樹脂系接着剤の打込み温度20℃−引抜き温度20℃における通常施工の引抜き耐力の平均は164.7kNであり、破壊形態はコーン破壊である。

【0025】

以上、この施工機械及びこれを用いた埋込栓の打込み方法では、特に、次のような利点を有する。

(1)この施工機械は、環境温度5℃未満で使用する低温用の樹脂系接着剤と環境温度5℃以上で使用する常温用の樹脂系接着剤を使い分けて、環境温度がー10℃〜30℃の範囲で使用することができる。撹拌チャンバーにより樹脂系接着剤の材料(主剤及び硬化剤)を8秒間で練混ぜることができ、また、樹脂系接着剤の材料の連続練混ぜが可能で、1時間当たり63リットル(1時間当たり72.5kg)の接着剤を練混ぜることができる。また、この施工機械の重量は約40kgで、運搬がしやすいことも有利な点である。

(2)この施工機械を用いて、環境温度30℃の中で、軌道スラブの埋込栓の施工を行った場合、316孔/3時間の施工を可能として、埋込栓の通常施工の100孔/3時間に比べて、3.16倍の施工速度を実現することができ、また、環境温度−10℃の中で、軌道スラブの埋込栓の施工を行った場合、219孔/3時間の施工を可能として、埋込栓の通常施工の100孔/3時間に比べて、2.19倍の施工速度を実現することができる。

(3)この施工機械を用いて施工した埋込栓の引抜き耐力は、コンクリートの圧縮強度40N/mm2以上でかつ養生72時間において引抜き耐力120kN以上を実現することができる。

【符号の説明】

【0026】

M 施工機械

T1 主剤容器

T2 硬化剤容器

1 主剤計量ポンプ

11 吸入口

12 吐出口

13 主剤シリンダー

14 ピストン

2 硬化剤計量ポンプ

21 吸入口

22 吐出口

23 主剤シリンダー

24 ピストン

A 駆動装置(電動アクチュエーター)

3 撹拌装置

31 主剤の注入口

32 硬化剤の注入口

33 接着剤の注出口

34 撹拌チャンバー

35 撹拌羽根

351 回転軸

352 平板

353 透孔

354 透孔

355 羽根

36 駆動装置

4 注入管

5 架台

6 材料取付台

61 ベース

611 接続口

612 接続口

62 接続口

63 接続口

64 接続管

65 接続管

66 支持フレーム

7 マニホールド

【技術分野】

【0001】

本発明は、埋込栓の軌道スラブなどへの打込みその他各種の施工に用いる樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業に使用する樹脂系接着剤練混ぜ施工機械並びにこれを用いた樹脂系接着剤の施工方法及び埋込栓の打込み方法に関する。

【背景技術】

【0002】

現在、新幹線など既設軌道の地震対策の一つとして、地震により鉄道車両がレールから脱輪したときに、鉄道車両の車輪によってレールが倒れたりレールの敷設面から外れたりするのを防止するため、レール転倒防止装置の敷設が進められている(レール転倒防止装置について特許文献1参照)。

レール転倒防止装置はボルトで軌道スラブに固定する構造になっていて、このレール転倒防止装置を軌道スラブに敷設するためには、軌道スラブに埋込栓を埋め込み設置する必要がある。

【0003】

図10に埋込栓及びその打込み方法を示している。この埋込栓90は例えばポリアミド樹脂製で、円筒形状に形成され、内周面にボルト91の雄ねじ911が螺合可能な雌ねじ901を有している。なお、この埋込栓90の場合、引き抜き抵抗力を向上させるために、外周面に突起902が設けられている。

そして、この埋込栓90の打込み方法は次の作業手順により行われる。

(1)軌道スラブに埋込栓90を埋め込むための埋込孔92を穿つ。

(2)埋込孔92を清掃する。

(3)埋込栓90を埋込孔92に埋め込み固着するために埋込孔92に充填する接着剤を用意する。この場合、接着剤として、主剤、硬化剤及び骨材の3材料からなるレジンコンクリートを使用しており、これら3材料の計量、混合を行う。

(4)(3)の接着剤93の規定量を埋込孔92に注入する。

(5)埋込栓90を治具94を用いて埋込孔92へ挿入し固定する。

このようにして軌道スラブに埋込栓90が埋め込み設置され、この埋込栓90の打込み完了後、軌道スラブ上にレール転倒防止装置が敷設されることになる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−180652公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の埋込栓の打込み方法では、軌道スラブの穿孔以外の作業が手作業で行われるために、施工効率が悪く、また、この埋込栓の施工が夜間の限られた保守間合いで行われることから、施工方法を改善し、施工効率の向上を図ることが求められている。

この埋込栓の打込み方法の場合、特に、一晩の施工量を決定する要因となる接着剤の材料の計量、混合、及び接着剤の埋込孔への注入の各作業の機械化を検討することが重要であるところ、接着剤に使用するレジンコンクリートは所要の強度を発現することなどを目的として骨材を混合するために、機械部品の摩滅が懸念されており、このような接着材料では計量、混合、及び埋込孔への注入の各工程を機械化することが難しい。

そこで、埋込栓の固定に用いる接着剤に骨材を使用することになしに、所要の強度を発現する材料を選定し、その材料を適切に混合し、埋込孔に規定量を注入可能な施工機械の開発が必要となる。

この場合、接着剤の材料は、求められる性能として、埋込栓の凹凸及び施工性を考慮して、作業時は一定の流動性があること、転倒防止装置を設置する埋込栓として所要の引抜き耐力を有すること、常温時、低温時双方の環境下で使用可能なことなどが挙げられ、これに適合する主剤及び硬化剤からなる樹脂系接着剤を選定することが好ましいと考えられる。ここで注意すべき点は、樹脂系接着剤は樹脂の性能上、環境温度が5℃以下では施工できないものがあり、常温時、低温時の環境下で使用可能な接着剤を選定することである。

そして、施工機械の開発に当たっては、現在、手作業で実施している接着材料の計量、混合、及び埋込孔への注入の各工程を機械化し、埋込栓の施工速度を向上させることが重要であり、特に、樹脂系材料の練混ぜ時間は通常60秒から120秒であり、これを短縮しようとすると主剤及び硬化剤の混合状態が悪くなり、樹脂系接着剤の力学特性に影響があるとされているが、この練混ぜ時間を大幅に短縮すること、埋込栓の施工速度は現在100孔/3時間のところ、この施工速度を現状の2倍(200孔/3時間)以上に引き上げること、さらに、常温時で使用可能な常温用接着剤と低温時で使用可能な低温用接着剤を使い分けて、常温時、低温時ともに使用できること、などが望まれる。

【0006】

本発明は、このような従来の問題を解決するものであり、この種の埋込栓の軌道スラブなどへの打込みその他各種の施工に使用する樹脂系接着剤の材料の計量、混合、及び施工部位への注入の各工程を機械化により自動化して、施工速度を大幅に向上させることができ、また、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することのできる樹脂系接着剤練混ぜ施工機械、並びにこれを用いた樹脂系接着剤の施工方法及び埋込栓の打込み方法を提供すること、を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の樹脂系接着剤練混ぜ施工機械は、樹脂系接着剤の材料をなす主剤を収容する主剤容器を接続され、前記主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器を接続され、前記硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、前記主剤計量ポンプ及び前記硬化剤計量ポンプの吐出側に接続され、前記主剤計量ポンプ及び前記硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置とを備え、前記撹拌装置は、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有し、前記撹拌装置を連続回転し、前記撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、前記主剤計量ポンプ及び前記硬化剤計量ポンプを駆動して、前記主剤計量ポンプ及び前記硬化剤計量ポンプから前記撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、前記撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出する、ことを要旨とする。

また、この施工機械では、主剤計量ポンプ及び硬化剤計量ポンプはそれぞれ、吸入口及び吐出口を有するシリンダーと、前記シリンダー内に往復動可能に挿入されるピストンと、前記ピストンを駆動する駆動装置とを備え、前記各ポンプの各シリンダー及び各ピストンは、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、前記各ポンプの各ピストンは共通の駆動装置に作動連結され、当該共通の駆動装置により駆動されることが好ましい。

撹拌装置は、主剤及び硬化剤の注入口と注出口とを有し、主剤及び硬化剤を混入するための撹拌チャンバーと、撹拌チャンバー内に回転可能に配置される撹拌羽根と、前記撹拌羽根を駆動する駆動装置とを備え、前記撹拌チャンバーは、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状を有し、前記撹拌羽根は、回転軸と、当該回転軸を中心に略対称的な平板に形成され、前記各平板に非対称的な透孔を有する羽根とからなることが好ましい。この場合、透孔は一方の平板に複数の孔が回転軸の軸方向に向けて並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸の軸方向に対して直交する方向に並列に形成されることが好ましい。

撹拌装置の樹脂系接着剤の注出側に接続され、接着剤を施工部位に送給するための注入管を備えることが好ましい。

主剤計量ポンプ、硬化剤計量ポンプ及び撹拌装置を載せて移動するための台車を備えることが好ましい。

【0008】

また、上記目的を達成するために、本発明は、構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、前記練混ぜ工程に上記の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、ことを要旨とする。

また、本発明は、構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、前記練混ぜ工程及び前記接着剤注入工程に上記の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量して、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を施工部位に注入する、ことを要旨とする。

【0009】

さらに、上記目的を達成するために、本発明は、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有する埋込栓の打込み方法において、前記練混ぜ工程に上記の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、ことを要旨とする。

また、本発明は、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋込工程とを有する埋込栓の打込み方法において、前記練混ぜ工程及び前記接着剤注入工程に上記の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を埋込孔に注入する、ことを要旨とする。

【発明の効果】

【0010】

本発明の施工機械によれば、上記の構成により、主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、これら主剤計量ポンプ及び硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置とにより、樹脂系接着剤の材料の計量、混合を機械化し、撹拌装置を連続回転し、撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ及び硬化剤計量ポンプを駆動して、主剤計量ポンプ及び硬化剤計量ポンプから撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、この次の主剤及び硬化剤の投入により撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出するようにしたので、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、主剤計量ポンプ及び硬化剤計量ポンプや撹拌装置を常温用の樹脂系接着剤、低温用の樹脂系接着剤それぞれに応じて適合する形式に適宜変更することにより、共通の装置構成で、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

また、この施工機械を用いた樹脂系接着剤の施工方法によれば、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械を、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

さらに、この施工機械を用いた埋込栓の打込み方法によれば、樹脂系接着剤の材料の計量、混合、及び埋込孔への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械を、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる、という格別な効果を奏する。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態における施工機械を示す平面図

【図2】同施工機械の側面図

【図3】同施工機械の特に主剤容器、硬化剤容器及び材料取付台を同施工機械一方の端部側から見た図

【図4】同施工機械の特に主剤容器、硬化剤容器及び材料取付台を同施工機械一方の端部側から見た図

【図5】同施工機械の特に撹拌装置の構成を示す正面断面図

【図6】同施工機械の特に撹拌装置の撹拌羽根の構成を示す正面図

【図7】同施工機械の動作を示す図

【図8】同施工装置を用いた埋込栓の打込み方法による常温用の樹脂接着剤の圧縮強度履歴を示す図

【図9】同施工装置を用いた埋込栓の打込み方法による低温用の樹脂接着剤の圧縮強度履歴を示す図

【図10】一般に知られている埋込栓及びその打込み方法を示す図

【発明を実施するための形態】

【0012】

以下、この発明を実施するための形態について図を用いて説明する。

まず、施工機械について図を用いて説明する。

図1乃至図4に示すように、施工機械Mは、樹脂系接着剤の材料をなす主剤を収容する主剤容器T1を接続され、主剤容器T1から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ1、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器T2を接続され、硬化剤容器T2から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプ2と、主剤計量ポンプ1及び硬化剤計量ポンプ2の吐出側に接続され、主剤計量ポンプ1及び硬化剤計量ポンプ2から吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置3と、撹拌装置3の練混ぜ完了後の樹脂系接着剤の注出先に接続され、接着剤を施工部位に送給するための注入管4とを備えて構成される。

【0013】

また、この施工機械Mは、主剤計量ポンプ1及び硬化剤計量ポンプ2、撹拌装置3、注入管4が架台5上に設置されて組み立てられる。架台5上には接着剤の材料のための材料取付台6が併せて設置され、この材料取付台6に材料の容器として主剤容器T1と硬化剤容器T2が取り付けられて、これら主剤容器T1、硬化剤容器T2がそれぞれ、主剤計量ポンプ1、硬化剤計量ポンプ2に接続される。なお、この架台5には、主剤計量ポンプ1及び硬化剤計量ポンプ2を覆うようにして、カバーが被せ着けられる。

さらに、この施工機械Mは、図示を省略するが、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を載せて移動するための台車を備え、これら主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を、注入管4、材料取付台6、主剤容器T1、硬化剤容器T2とともに、架台5に代えて、又は架台5とともに搭載して移動できるようにしてある。この場合、台車は、例えば、施工現場を移動可能な台車として構成され、また、埋込栓の施工現場では、軌道スラブなどのレール上を走行可能なトロリー台車として構成される。

【0014】

この施工機械Mの場合、主剤計量ポンプ1は、主剤の吸入口11及び吐出口12を有する主剤シリンダー13と、主剤シリンダー13内に往復動可能に挿入されるピストン14と、ピストン14を駆動する駆動装置Aとにより構成される。硬化剤計量ポンプ2は、硬化剤の吸入口21及び吐出口22を有する硬化剤シリンダー23と、硬化剤シリンダー23内に往復動可能に挿入されるピストン24と、ピストン24を駆動する駆動装置Aとにより構成される。この場合、これらポンプ1、2の各シリンダー13、23及び各ピストン14、24は、長さが共通で径が同じ又は異なり(この場合は、径が異なる。)、規定量の主剤、硬化剤を吸入、吐出可能に形成される。また、この場合、いずれのポンプ1、2も、吸入口11、21はシリンダー13、23周面の長手方向中央付近に設けられ、吐出口12、22はシリンダー13、23の先端に設けられる。また、これらポンプの駆動装置Aは共通の電動アクチュエーターが採用され(以下、電動アクチュエーターAという。)、各ポンプ1、2の各ピストン14、24がこの共通の電動アクチュエーターAに作動連結されて、この電動アクチュエーターAより往復駆動される。

【0015】

撹拌装置3は、主剤を注入するための注入口31及び硬化剤を注入するため注入口32とこれら主剤及び硬化剤の練混ぜ後の接着剤を注出するための注出口33とを有し、主剤及び硬化剤を混入するための撹拌チャンバー34と、撹拌チャンバー34内に回転可能に配置される撹拌羽根35(図5参照)と、撹拌羽根35を駆動する駆動装置36とを備えて構成され、特に、この撹拌装置3は先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有している。

この撹拌装置3では、図5に示すように、撹拌チャンバー34は所定の容量を有する略円筒形状に形成され、主剤の注入口31及び硬化剤の注入口32がそれぞれ撹拌チャンバー34の上部に設けられ、接着剤の注出口33が撹拌チャンバー34の下面中央に突状に、この場合、撹拌チャンバー34の底面が底面の中心に向けて所定角度の漸次下り傾斜の円錐面で、その中心から円柱状に設けられる。このようにして撹拌チャンバー34は全体として先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状になっている。

撹拌羽根35は、回転軸351と、この回転軸351を中心に略左右対称の平板352,352に形成され、各平板352,352に非対称の透孔353,354が形成されてなる羽根355とからなる。この撹拌羽根35は撹拌チャンバー34内にこの撹拌チャンバー34の軸芯上で回転可能に配設される。羽根355は各平板352,352が略長方形、又は略長方形で一部(この場合、上部)の角が斜めに切り落とされた形状、又は台形に形成されることが好ましい。ここでは、図6に示すように、各平板352,352を略長方形とした。透孔353,354は、一方の平板352に複数(例えば、3個又は4個)の円形の孔が回転軸351の軸方向に並べて形成され、他方の平板352に回転軸351の軸方向に延びる長さが同じ又は異なる複数(例えば、2本)のスリットが回転軸351の軸方向に対して直交する方向に並列に形成されることが好ましい。ここでは、透孔353,354を、図6に示すように、一方の平板352に、3個の円形の孔を回転軸351の軸方向に直線的に並べて形成し、他方の平板352に、回転軸351の軸方向に延びる長さが異なる2本のスリットを回転軸351の軸方向に対して直交する方向に並列に形成するものとした。

駆動装置36は電動モータなど電動式の駆動装置で、この場合、電動工具などの電動モータなどを用いることが可能である。

これら撹拌チャンバー34、撹拌羽根35及び駆動装置36により、撹拌装置3に、主剤及び硬化剤を撹拌混合する機能と、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す機能が併せて構成される。

【0016】

架台5は、図1及び図2に示すように、細長い略長方形の平面形状を有し、この架台5の長手方向略中央付近に主剤計量ポンプ1及び硬化剤計量ポンプ2が各シリンダー13、23の両端を架台5の長手方向に向けて架台5の幅方向に並列に、かつ各シリンダー13、23の吸入口11、21を上方に向けて設置され、この架台5の一端側に各ポンプ1、2共通の電動アクチュエーターAが作動スイッチとともに設置され、この架台5の他端に撹拌装置3が設置される。このようにして各ポンプ1、2共通の電動アクチュエーターAが各ポンプ1、2の各ピストン14、24に作動連結される。また、各ポンプ1、2は各シリンダー13、23の吐出口12、22が逆止弁を介してマニホールド7に接続され、このマニホールド7に撹拌装置3上部の主剤の注入口31及び硬化剤の注入口32が接続されて、各ポンプ1、2の各シリンダー14、24と撹拌装置3がマニホールド7を介して気密に接続される。

材料取付台6は、図3、図4に示すように、各ポンプ1、2の各注入口11、21に気密に接続可能な接続口611、612を有するベース61と、このベース61の各接続口611、612から上方に向けて延び、上端に主剤容器T1及び硬化剤容器T2(の各注出口)に気密に接続可能な接続口62、63を有する接続管64、65とからなり、ベース61が主剤シリンダー13、硬化剤シリンダー23間に跨って設置されて、このベース61の各接続口611、612と主剤シリンダー13、硬化剤シリンダー23の各注入口11、21が接続される。この材料取付台6にはまた、支持フレーム66が併せて設けられ、支持フレーム66がベース61に近接して、架台5上に設置される。このようにして材料取付台6の主剤シリンダー13側の接続管64に主剤容器T1が接続され、硬化剤シリンダー23側の接続管65に硬化剤容器T2が接続される。この場合、主剤容器T1は、図3に示すように、内部に空気が入り込まないようにした略立方体形の閉塞形状をなし、下部に主剤の注出口を有する柔らかいポリボトル、又は、図4に示すように、上面に開口を有し、下部に注出口を有する硬いポリタンクが採用され、硬化剤容器T2は、図3及び図4に示すように、上面に開口を有し、下部に注出口を有する硬いポリタンクが採用される。ポリボトルの場合、注出口が接続管64の接続口62に接続されて支持フレーム66上に支持され、ポリタンクの場合、注出口が接続管64、65の接続口62、63に接続されて接続管64、65上に直接支持される。なお、この場合、主剤容器T1と主剤シリンダー13との間、及び硬化剤容器T2と硬化剤シリンダー23との間に、特に逆止弁は設けていないが、材料の粘度によって、必要があれば、逆止弁を介在することもある。

【0017】

この施工機械Mの使い方についてこの施工機械Mの作用とともに順を追って説明する。図7にこの施工機械Mの動作を示している。

(1)まず、既述のとおり、主剤が収容された主剤容器T1の注出口をベース6の主剤シリンダー13側の接続管64の接続口62に接続し、硬化剤が収容された硬化剤容器T2の注出口をベース6の硬化剤シリンダー23側の接続管65の接続口63に接続する。

(2)そして、撹拌装置3の電源を入れて、撹拌チャンバー34内部で撹拌羽根35を連続して回転させた状態から、電動アクチュエーターAの作動スイッチを適宜操作する。

(3)作動スイッチを押操作することにより、電動アクチュエーターAが作動し、主剤計量ポンプ1及び硬化剤計量ポンプ2を同時に駆動する。すなわち、主剤計量ポンプ1及び硬化剤計量ポンプ2の各ピストン14、24を同時に押し、各ピストン14、24を各シリンダー13、23内部で所定の後退位置から先端まで前進させる。

(4)作動スイッチの押操作を停止すると、電動アクチュエーターAにより、主剤計量ポンプ1及び硬化剤計量ポンプ2の各ピストン14、24が各シリンダー13、23内で引き戻され、所定の後退位置まで後退される。

これらピストン14、24の動き、すなわち、これらピストン14、24の1ストロークの動作(1往復動作)により、主剤シリンダー13及び硬化剤シリンダー23の内部がそれぞれ負圧になり、主剤容器T1から主剤が主剤シリンダー13の吸入口11を通じて真空吸引され、硬化剤容器T2から硬化剤が硬化剤シリンダー23の吸入口21を通じて真空吸引される。この場合、主剤シリンダー13及び硬化剤シリンダー23はそれぞれ、共通の所定の長さで異なる所定の径のシリンダーからなり、所定の容量を有しているので、電動アクチュエーターAにより各ピストン14、24が予め定められた距離だけ駆動されて、主剤シリンダー13、硬化剤シリンダー23にそれぞれ、規定量の主剤、硬化剤が吸入計量される。

ここまでの施工機械Mの動作が図7(1)、(2)に示されている。

(5)そして、ここで、作動スイッチを押操作することにより、図7(3)に示すように、電動アクチュエーターAを作動して、各ピストン14、24を駆動することにより、主剤シリンダー13内部の主剤、硬化剤シリンダー23内部の硬化剤がそれぞれ各シリンダー13、23の吐出口12、22から押し出され、マニホールド7を通じて、撹拌装置3の撹拌チャンバー34内に投入される。

撹拌チャンバー34内部では撹拌羽根35が連続して回転しており、また、主剤、硬化剤が一定の粘度を有しているので、主剤、硬化剤はこの撹拌チャンバー34内に留まり、撹拌羽根35により撹拌混合される。この場合、撹拌装置3の撹拌羽根35は既述のとおり羽根355に特殊な構造(羽根355の形状と透孔353、354)を有していて、この羽根355の作用により、撹拌チャンバー34内で主剤、硬化剤が短時間で有効に練混ぜられる。

(6)各ピストン14、24により各シリンダー13、23内の主剤、硬化剤が押し出された時点で、作動スイッチの操作を停止する。この作動スイッチの操作の停止により、図7(4)に示すように、各ピストン14、24は元の位置まで後退され、このピストン14、24の引き動作により、主剤シリンダー13及び硬化剤シリンダー23の内部がそれぞれ負圧になって、主剤容器T1から主剤が主剤シリンダー13の吸入口11を通じて真空吸引され、硬化剤容器T2から硬化剤が硬化剤シリンダー23の吸入口21を通じて真空吸引されて、主剤、硬化剤の各シリンダー13、23に規定量の主剤、硬化剤が吸入計量される。

(7)そして、撹拌装置3で先に投入された主剤と硬化剤の練混ぜが完了する毎に、作動スイッチを同様に押操作すると、図7(5)に示すように、主剤計量ポンプ1及び硬化剤計量ポンプ2が同様に駆動して、主剤シリンダー13及び硬化剤シリンダー23から撹拌装置3へ次の主剤及び硬化剤が吐出、投入されると同時に、この次の主剤及び硬化剤の投入により撹拌装置3から先に投入された主剤及び硬化剤、すなわち練混ぜ完了後の樹脂系接着剤が押し出されて、注入管4に流入される。撹拌装置3に投入された次の主剤及び硬化剤は同様にして撹拌混合される。

(8)以降、作動スイッチの同様の操作により、同様の動作が繰り返され、撹拌装置3から練混ぜ完了後の1バッチ分の樹脂系接着剤が注入管4へ押し出されて注入管4内に注入管4の長さ分だけ滞留されていく。この樹脂系接着剤が注入管4の先端まで達した後、次の作動スイッチの操作毎に注入管4から樹脂系接着剤が1バッチ分ずつ注出される。

したがって、この施工機械Mを用いた樹脂系接着剤の施工では、一つの施工部位毎に、主剤ポンプ1、硬化剤ポンプ2を駆動し、主剤シリンダー13、硬化剤シリンダー23で主剤、硬化剤を吸引計量し、撹拌チャンバー34に投入して、撹拌チャンバー34で主剤と硬化剤を撹拌混合し、撹拌チャンバー34から練混ぜ後の樹脂系接着剤を注入管4を通して吐出する作業手順となる。

【0018】

以上説明したように、この施工機械Mによれば、主剤容器T1から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ1、及び硬化剤容器T2から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプ2と、これら主剤計量ポンプ1及び硬化剤計量ポンプ2から吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置3とにより、樹脂系接着剤の材料の計量、混合を機械化し、撹拌装置3を連続回転させた状態から、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、主剤計量ポンプ1及び硬化剤計量ポンプ2を駆動して、主剤計量ポンプ1及び硬化剤計量ポンプ2から撹拌装置3へ次の主剤及び硬化剤を吐出、投入するとともに、この次の主剤及び硬化剤の投入により撹拌装置3から練混ぜ完了後の樹脂系接着剤を押し出し注出させ、撹拌装置3に接続する注入管4を使って、施工部位に注入するようにしたので、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができる。

また、この施工機械Mでは、主剤計量ポンプ1及び硬化剤計量ポンプ2を構成するシリンダー13、23及びピストン14、24の径を変更したり撹拌装置3の駆動装置36の回転数を変更したりするなど、主剤計量ポンプ1及び硬化剤計量ポンプ2や撹拌装置3を常温用の樹脂系接着剤、低温用の樹脂系接着剤それぞれに応じて適合する形式に変更することにより、常温用の樹脂系接着剤、低温用の樹脂系接着剤を使い分けて、常温時、低温時ともに使用することができる。

【0019】

この施工機械Mではまた、主剤計量ポンプ1及び硬化剤計量ポンプ2はそれぞれ、吸入口11、21及び吐出口12、22を有するシリンダー13、23と、シリンダー13、23内に往復動可能に挿入されるピストン14、24と、ピストン14、24を駆動する電動アクチュエーターAとを備え、各ポンプ1、2の各シリンダー13、23及び各ピストン14、24は、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、各ポンプ12の各ピストン14、24は共通の電動アクチュエーターAに作動連結され、この共通の電動アクチュエーターAにより駆動するようにしたので、これら主剤計量ポンプ1及び硬化剤計量ポンプ2により、主剤及び硬化剤の規定量を簡易かつ確実に計量することができる。しかも、これら主剤計量ポンプ1及び硬化剤計量ポンプ2はそれぞれ、シリンダー13、23、ピストン14、24で構成され、共通の電動アクチュエーターAで駆動するので、各ポンプ1、2全体を簡単な構造とし、低コストに製造することができる。

また、撹拌装置3は、主剤及び硬化剤の注入口31、32と接着剤の注出口33とを有し、主剤及び硬化剤を混入するための撹拌チャンバー34と、撹拌チャンバー34内に回転可能に配置される撹拌羽根35と、撹拌羽根35を駆動する駆動装置36とを備え、特に、撹拌チャンバー34は所定の容量を有する略円筒形状に形成され、主剤の注入口31及び硬化剤の注入口32がそれぞれ撹拌チャンバー34の上部に設けられ、接着剤の注出口33が底部の円錐面の中央に円柱状に突出して設けられて、全体が先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状に形成され、撹拌羽根35は、回転軸351と、当該回転軸351を中心に略対称的な平板352、352に形成され、各平板352、352に非対称的な透孔353、354を有する羽根355とからなるので、撹拌チャンバー34の撹拌作用により、回転撹拌チャンバー34内に投入された主剤及び硬化剤を短時間で有効に練混ぜることができるとともに、この撹拌装置3の構造により、撹拌装置3で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、撹拌装置3へ次の主剤及び硬化剤を投入するだけで、撹拌装置3から練混ぜ完了後の樹脂系接着剤を確実に押し出すことができる。

また、この場合、撹拌羽根35の透孔353、354は一方の平板352に複数の孔が回転軸351の軸方向に向けて並べて形成され、他方の平板352に回転軸351の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸351の軸方向に対して直交する方向に並列に形成されるので、撹拌チャンバー34内に接着剤の材料の撹拌に極めて有効な撹拌流を発生させることができ、主剤及び硬化剤を短時間で効率よく練混ぜることができる。

しかも、この撹拌装置3は、撹拌チャンバー34、撹拌羽根35及び電動式の駆動装置36で構成されるので、撹拌装置3全体を簡単な構造とし、低コストに製造することができる。

【0020】

さらに、この施工機械Mでは、主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を載せて移動するための台車を備え、これら主剤計量ポンプ1、硬化剤計量ポンプ2及び撹拌装置3を、注入管4、材料取付台6、主剤容器T1、硬化剤容器T2とともに、架台5に代えて、又は架台5とともに台車上に搭載して移動するようにしたので、各種の施工現場においてこの施工機械を任意に移動することができ、各施工部位への接着剤の注入作業を容易に効率よく行うことができる。

【0021】

なお、この施工機械Mでは、撹拌装置3に注入管4を設けたが、撹拌装置3から施工部位への接着剤の注入方式は、各種の施工に応じて種々に変更することができる。

【0022】

この施工機械Mは、コンクリート構造物の孔やひび割れその他の施工部位に樹脂系接着剤を注入する樹脂系接着剤の施工に極めて有用なものとなる。

この種の施工では、一般に、施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、施工部位に樹脂系接着剤を注入する接着剤注入工程を有し、これらの工程を手作業で行っているが、このような施工を施工機械Mを用いて行うことができる。すなわち、この施工機械Mで施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる。そして、この練混ぜ完了後の樹脂系接着剤を注入管4を使って直接、又は他の注入形式により、各施工部位に注入する。

かかる施工方法の採用により、樹脂系接着剤の材料の計量、混合、及び施工部位への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械Mは、常温用の樹脂系接着剤と低温用の樹脂系接着剤とを使い分けて使用できるので、常温時、低温時ともに使用することができる。

【0023】

次に、この施工機械Mを前述の埋込栓の打込み方法に適用し、この施工機械Mを用いた埋込栓の打込み方法について説明する。

従来、この種の埋込栓の打込み方法では、既述のとおり、埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、埋込孔に樹脂系接着剤を注入する接着剤注入工程と、埋込栓を埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有し、これらの工程が、穿孔工程を除き、手作業で行われているが、このような埋込栓の打込み方法において、特に、接着剤練混ぜ工程、又は接着剤練混ぜ工程及び接着剤注入工程を施工機械Mを用いて行うことができる。すなわち、この施工機械Mで埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる。そして、この練混ぜ完了後の樹脂系接着剤を注入管4を使って直接、又は他の注入形式により、各埋込孔に注入する。

かかる埋込栓の打込み方法の採用により、特に、樹脂系接着剤の材料の計量、混合、及び埋込孔への注入作業を機械化により自動化して、施工速度を大幅に向上させることができ、また、この施工機械Mは、常温用の樹脂系接着剤と低温用の樹脂系接着剤とを使い分けて使用できるので、常温時、低温時ともに使用することができる。

【0024】

引き続き、この施工機械Mを用いた埋込栓の打込み方法について、前述した従来の埋込栓の打込み方法に関する課題を踏まえて、具体的に説明する。

(1)接着剤の材料の選定

接着剤は、求められる性能として、既述のとおり、埋込栓の凹凸及び施工性を考慮して、作業時は一定の流動性があること、転倒防止装置を設置する埋込栓として所要の引抜き耐力を有すること、常温時、低温時双方の環境下で使用可能なことなどが挙げられ、これに適合する2成分材料(主剤及び硬化剤)からなる樹脂系接着剤を選定することが好ましいことから、常温時用としてエポキシ樹脂系接着剤、低温時用として不飽和ポリエステル樹脂系接着剤を選定した。なお、これらの樹脂系接着剤は共に粘度が10,000mPa・sであり、十分な施工性を有している。

(2)施工機械の構成

施工機械の基本構成は、常温用の樹脂系接着剤を使用する場合でも低温用の樹脂系接着剤を使用する場合でも同じであり、既述のとおりである。しかし、常温用の樹脂系接着剤として使用するエポキシ樹脂系接着剤は材料の特性上の問題から作業時間の平均気温が5℃以上において、また、低温用の樹脂系接着剤として使用する不飽和ポリエステル樹脂系接着剤は作業時間の平均気温が5℃未満において使用することにしているため、エポキシ樹脂系接着剤の主剤および硬化剤の質量配合比はそれぞれ7:3であり、主剤及び硬化剤の粘性が相違し、常温用の樹脂系接着剤を使用する場合と、低温用の樹脂系接着剤を使用する場合とで、ポンプ部分や練混ぜ部分などの一部を変更する必要がある。参考としてこの施工機械の機械仕様を表1に示す。

【表1】

この場合、撹拌チャンバーに接続される注入管は内径20mm、長さ1.5mのビニールホースが採用される。このホースの接着剤の内容量は542gで、埋込栓の埋込孔に充填される接着剤の使用量が140cc×1.15(密度)=161gであるから、このホース内には542g/161g=3.4回分の接着剤が入れられることになる。

また、この施工機械では、埋込栓の施工数量の増大を図るため、接着剤の材料の練混ぜ時間をできる限り短くする必要から、撹拌装置の撹拌能力が重要で、特に撹拌羽根の形状に着目した。既述のとおり、撹拌羽根は、回転軸と、この回転軸を中心に略左右対称の平板状に形成され、各平板に非対称の透孔を有する羽根とからなり、羽根の各平板は略長方形、又は略長方形で一部(この場合、上部)の角が斜めに切り落とされた形状、又は台形に形成されることが好ましく、透孔は、一方の平板に複数(例えば、3個又は4個)の円形の孔が回転軸の軸方向に並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数(例えば、2本)のスリットが回転軸の軸方向に対して直交する方向に並列に形成されることが好ましい。これら撹拌羽根の各種の形状について練混ぜ羽根としての適否を確認するため、これらの撹拌羽根を用いて、常温用の樹脂系接着剤(主剤及び硬化剤)を練混ぜ、15×15×40mmの試験体の圧縮強度試験を行ったところ、基準練混ぜの圧縮強度は67.6N/mm2であり、いずれの形状の撹拌羽根によるものでも、この基本強度を超えることを確認した。ここでは、特に、図6に示したように、撹拌羽根の各平板を略長方形とし、透孔は一方の平板に3個の円形の孔を回転軸の軸方向に直線的に並べて形成し、他方の平板に回転軸の軸方向に延びる長さが異なる2本のスリットを回転軸の軸方向に対して直交する方向に並列に形成するものとした。この撹拌羽根を用いて、常温用の樹脂系接着剤(主剤及び硬化剤)の練混ぜ時間を8秒、18秒、30秒と変化させて、主剤及び硬化剤を練混ぜた場合の力学的特性を表2に示す。これによれば、練混ぜ時間が8秒であっても18秒、30秒であっても、常温用の樹脂系接着剤の力学特性は、略同様の挙動を示した。この撹拌羽根によれば、主剤及び硬化剤を8秒間の練混ぜ時間で十分に練混ぜることができる。

【表2】

(3)施工機械の取り扱い方法

この埋込栓の打込み方法において、施工機械の取り扱い方は次のとおりである。なお、この施工機械の取り扱いは、常温用の樹脂系接着剤を使用する場合でも、低温用の樹脂系接着剤を使用する場合でも、同様である。

(ステップ1)

施工機械をトロリー台車に設置する。この場合、施工機械は水平に設置し、注入管は曲がらないようにする。主剤容器に規定量の主剤を入れ、硬化剤容器に規定量の硬化剤を入れる。

(ステップ2)

撹拌装置の駆動装置に電源を入れ、撹拌羽根を回転させる。撹拌装置は埋込栓の施工時間の常時3時間の連続運転である。

(ステップ3)

電動アクチュエーターの作動スイッチを押し、電動アクチュエーターを作動させる。この電動アクチュエーターの作動により、主剤ポンプ及び硬化剤ポンプの各ピストンが押され、主剤シリンダー及び硬化剤シリンダーの中に充填されていた主剤及び硬化剤が撹拌チャンバー内に投入される。なお、この場合、主剤ポンプ及び硬化剤ポンプの各ピストンは110mm程度移動され、この移動に要する時間は8秒程度である。また、撹拌チャンバーの容量は180ccであり、ステップ3により撹拌チャンバーに投入された主剤及び硬化剤は1100rpmで8秒間練混ぜられる。

(ステップ4)

電動アクチュエーターの作動スイッチを停止し、電動アクチュエーターの作動を停止する。これにより、主剤ポンプ及び硬化剤ポンプの各ピストンは反転して元の位置に戻され、その際に、主剤シリンダー内及び硬化剤シリンダー内が負圧になって、主剤容器の主剤及び硬化剤容器の硬化剤が各シリンダー内に吸入される。

(ステップ5)

ステップ1〜4の作業を繰り返すことにより、練混ぜられた接着剤が1.5m程の注入管の先端まで充填される。ここで最初から4ストローク分の接着剤は練混ぜが不十分であることから、最初の4ストローク分の接着剤を廃棄する。なお、この4ストローク分の接着剤の廃棄については、次の(4)補足で詳しく説明する。

(ステップ6)

ステップ5で最初から4ストローク分の接着剤を廃棄した後、埋込栓の埋込孔に注入管を入れて、所定量、この場合、140ccの接着剤を直接埋込孔に(この場合、埋込孔の上端部から65mm下がった位置まで)打込む。

(4)補足

常温用の樹脂系接着剤、低温用の樹脂系接着剤の練混ぜを行う場合、1バッチ目の接着剤は撹拌チャンバーや注入管などに付着すること、撹拌チャンバーが空洞であることなどのため、主剤及び硬化剤の練混ぜが不十分になることが予想される。このため、常温用の樹脂系接着剤、低温用の樹脂系接着剤を連続5バッチまで練混ぜて、接着剤の力学特性の検討を行った。

常温用の樹脂系接着剤、低温用の樹脂系接着剤の連続5バッチの力学特性の一覧表を表3、表4に示し、常温用の樹脂系接着剤、低温用の樹脂系接着剤の圧縮強度履歴を図8、図9に示す。

【表3】

【表4】

これら力学特性の一覧表、圧縮強度履歴に注目すると、練混ぜバッチを重ねるにつれて、樹脂系接着剤の圧縮強度が増大していることが分かる。これは、撹拌装置が連続回転しており、そのため、1バッチ目は所定の練混ぜ時間であるが、2バッチ目以降は練混ぜ時間が多くなっているためであると考えられる。練混ぜバッチが4バッチ以降は安定的な力学特性となっている。

以上のことから、樹脂系接着剤の練混ぜ時間は8秒、図6に示す撹拌羽根により練混ぜを行うこと、練混ぜ初めから4バッチを廃棄することとし、5バッチ目以降を埋込栓の打込みに使用することにした。そして、撹拌装置は埋込栓の打込み作業時間、すなわち3時間連続して運転させることにした。

(5)施工機械の施工数量試験及び引抜き試験

本願出願人は、この施工機械を用いた埋込栓の打込み方法の効果を調査するため、埋込孔への充填材(接着剤)の打込み、埋込栓の打込みの施工数量試験、及び軌道スラブ版における引抜き試験を実施した。

[1.1]埋込孔への充填剤の打込み、埋込栓の打込みの施工数量

埋込孔への充填剤の打込み、埋込栓の打込みの施工試験に関する施工数量試験結果を表5に示す。このうち、充填材の打込みに1名、埋込栓の打込みに1名である。なお、移動はトロリー台車の移動であり、移動距離は約5mである。

【表5】

以上により、充填剤の打込み及び埋込栓の設置の時間は26秒/孔程度である。

[1.2]埋込栓の施工数量の推定

<常温用の樹脂系接着剤の場合の埋込栓の打込みに関する施工数量の推定>

充填材のうち常温用の樹脂系接着剤の場合の埋込栓の施工数量推定表を表6に示す。なお、この施工数量推定表は、以下(a〜c)のような前提条件がある。

a.施工数量試験結果の埋込孔の清掃、すなわち、ワイヤブラシによる埋込孔の清掃、吸引掃除機による清掃、アセトンによる清掃の施工時間を基本としている。埋込孔の清掃に関する人員は2名である。

b.施工数量試験結果の埋込孔への充填材の打込み、埋込栓の打込みの施工時間を基本としている。充填材の打込みの人員は1名、トロリー台車の運転に1名であり、埋込栓の打込みに1名である。

c.実作業時間は、午前1時から午前4時までの3時間の作業時間のうち事前作業分の20分、充填材の主剤及び硬化剤の交換時間5分を4回実施する20分を除いた140分(3時間×60分−20分−20分=140分)とした。

【表6】

以上のとおり、埋込栓の施工試験の結果から、常温用の樹脂系接着剤の場合の施工数量は、埋込孔の清掃が563孔/日であり、埋込栓の打込みが316孔/日である。

<低温用の樹脂系接着剤の場合の埋込栓の打込みに関する施工数量の推定>

充填材のうち低温用の樹脂系接着剤の場合の埋込栓の施工数量推定表を表7示す。なお、この施工数量推定表は、以下(a〜c)のような前提条件がある。

a.施工数量試験結果の埋込孔の清掃、すなわち、ワイヤブラシによる埋込孔の清掃、吸引掃除機による清掃、アセトンによる清掃の施工時間を基本としている。しかし、低温環境下では、雨水により埋込孔が凍結している可能性が高い。その場合、埋込孔で凍結した雨水を融解させて埋込孔の水分を除去する必要がある。そのためには、比熱が高い水を用いて凍結した氷を融解させて除去することが考えられ、これについては増温水を製造する装置、増温水の回収装置、清掃機器などの開発が必要となる。以上のことから、施工数量試験結果の埋込孔の清掃施工時間の2倍を施工時間とした。埋込孔の清掃に関する人員は2名である。

b.施工数量試験結果の埋込孔への充填材の打込み、埋込栓の打込みの施工時間を基本としている。充填材の打込みの人員は1名、トロリー台車の運転に1名であり、埋込栓の打込みに1名である。

c.実作業時間は、午前1時から午前4時までの3時間の作業時間のうち事前作業分の20分、充填材の主剤及び硬化剤の交換時間5分を4回実施する20分を除いた140分(3時間×60分−20分−20分=140分)とした。

【表7】

以上のとおり、埋込栓の施工試験の結果から、低温用の樹脂系接着剤の場合の施工数量は、埋込孔の清掃が316孔/日であり、埋込栓の打込みが219孔/日である。

[2]軌道スラブ版における引抜き試験結果

引抜き試験結果一覧表を表8に示す。ここで通常施工とは孔壁をアセトン処理した後に、材料を打込んだものであり、水中3hとは、孔に3時間以上水で浸漬させ、その後、通常施工と同様の施工を行ったものである。

【表8】

以上により、低温用の樹脂系接着剤の打込み温度−10℃−引抜き温度−10℃における通常施工及び水中3hの引抜き耐力の平均はそれぞれ、139.3kN、151.6kNであり、破壊形態はコーン破壊である。また、コンクリートや樹脂が融解した場合の引抜き挙動を調べるために、打込み温度−10℃で施工して、引抜き温度は20℃において引抜いた。その結果、水中3hの引抜き耐力の平均は、155.0kNであり、上記の引抜き耐力と同様の結果が得られた。

常温用の樹脂系接着剤の打込み温度20℃−引抜き温度20℃における通常施工の引抜き耐力の平均は164.7kNであり、破壊形態はコーン破壊である。

【0025】

以上、この施工機械及びこれを用いた埋込栓の打込み方法では、特に、次のような利点を有する。

(1)この施工機械は、環境温度5℃未満で使用する低温用の樹脂系接着剤と環境温度5℃以上で使用する常温用の樹脂系接着剤を使い分けて、環境温度がー10℃〜30℃の範囲で使用することができる。撹拌チャンバーにより樹脂系接着剤の材料(主剤及び硬化剤)を8秒間で練混ぜることができ、また、樹脂系接着剤の材料の連続練混ぜが可能で、1時間当たり63リットル(1時間当たり72.5kg)の接着剤を練混ぜることができる。また、この施工機械の重量は約40kgで、運搬がしやすいことも有利な点である。

(2)この施工機械を用いて、環境温度30℃の中で、軌道スラブの埋込栓の施工を行った場合、316孔/3時間の施工を可能として、埋込栓の通常施工の100孔/3時間に比べて、3.16倍の施工速度を実現することができ、また、環境温度−10℃の中で、軌道スラブの埋込栓の施工を行った場合、219孔/3時間の施工を可能として、埋込栓の通常施工の100孔/3時間に比べて、2.19倍の施工速度を実現することができる。

(3)この施工機械を用いて施工した埋込栓の引抜き耐力は、コンクリートの圧縮強度40N/mm2以上でかつ養生72時間において引抜き耐力120kN以上を実現することができる。

【符号の説明】

【0026】

M 施工機械

T1 主剤容器

T2 硬化剤容器

1 主剤計量ポンプ

11 吸入口

12 吐出口

13 主剤シリンダー

14 ピストン

2 硬化剤計量ポンプ

21 吸入口

22 吐出口

23 主剤シリンダー

24 ピストン

A 駆動装置(電動アクチュエーター)

3 撹拌装置

31 主剤の注入口

32 硬化剤の注入口

33 接着剤の注出口

34 撹拌チャンバー

35 撹拌羽根

351 回転軸

352 平板

353 透孔

354 透孔

355 羽根

36 駆動装置

4 注入管

5 架台

6 材料取付台

61 ベース

611 接続口

612 接続口

62 接続口

63 接続口

64 接続管

65 接続管

66 支持フレーム

7 マニホールド

【特許請求の範囲】

【請求項1】

樹脂系接着剤の材料をなす主剤を収容する主剤容器を接続され、前記主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器を接続され、前記硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、

前記主剤計量ポンプ及び前記硬化剤計量ポンプの吐出側に接続され、前記主剤計量ポンプ及び前記硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置と、

を備え、

前記撹拌装置は、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有し、

前記撹拌装置を連続回転し、前記撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、前記主剤計量ポンプ及び前記硬化剤計量ポンプを駆動して、前記主剤計量ポンプ及び前記硬化剤計量ポンプから前記撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、前記撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出する、

ことを特徴とする樹脂系接着剤練混ぜ施工機械。

【請求項2】

主剤計量ポンプ及び硬化剤計量ポンプはそれぞれ、吸入口及び吐出口を有するシリンダーと、前記シリンダー内に往復動可能に挿入されるピストンと、前記ピストンを駆動する駆動装置とを備え、前記各ポンプの各シリンダー及び各ピストンは、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、前記各ポンプの各ピストンは共通の駆動装置に作動連結され、当該共通の駆動装置により駆動される請求項1に記載の樹脂系接着剤練混ぜ施工機械。

【請求項3】

撹拌装置は、主剤及び硬化剤の注入口と注出口とを有し、主剤及び硬化剤を混入するための撹拌チャンバーと、撹拌チャンバー内に回転可能に配置される撹拌羽根と、前記撹拌羽根を駆動する駆動装置とを備え、前記撹拌チャンバーは、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状を有し、前記撹拌羽根は、回転軸と、当該回転軸を中心に略対称的な平板に形成され、前記各平板に非対称的な透孔を有する羽根とからなる請求項1又は2に記載の樹脂系接着剤練混ぜ施工機械。

【請求項4】

透孔は一方の平板に複数の孔が回転軸の軸方向に向けて並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸の軸方向に対して直交する方向に並列に形成される請求項3に記載の樹脂系接着剤練混ぜ施工機械。

【請求項5】

撹拌装置の樹脂系接着剤の注出側に接続され、接着剤を施工部位に送給するための注入管を備える請求項1乃至4のいずれかに記載の樹脂系接着剤練混ぜ施工機械。

【請求項6】

主剤計量ポンプ、硬化剤計量ポンプ及び撹拌装置を載せて移動するための台車を備える請求項1乃至5のいずれかに記載の樹脂系接着剤練混ぜ施工機械。

【請求項7】

構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、

前記練混ぜ工程に請求項1乃至4のいずれかに記載の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、

ことを特徴とする樹脂系接着剤の施工方法。

【請求項8】

構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、

前記練混ぜ工程及び前記接着剤注入工程に請求項5又は6に記載の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量して、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を施工部位に注入する、

ことを特徴とする樹脂系接着剤の施工方法。

【請求項9】

埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有する埋込栓の打込み方法において、

前記練混ぜ工程に請求項1乃至4のいずれかに記載の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、

ことを特徴とする埋込栓の打込み方法。

【請求項10】

埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋込工程とを有する埋込栓の打込み方法において、

前記練混ぜ工程及び前記接着剤注入工程に請求項5又は6に記載の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を埋込孔に注入する、

ことを特徴とする埋込栓の打込み方法。

【請求項1】

樹脂系接着剤の材料をなす主剤を収容する主剤容器を接続され、前記主剤容器から規定量の主剤を真空吸引により吸入計量し、吐出する主剤計量ポンプ、及び樹脂系接着剤の材料をなす硬化剤を収容する硬化剤容器を接続され、前記硬化剤容器から規定量の硬化剤を真空吸引により吸入計量し、吐出する硬化剤計量ポンプと、

前記主剤計量ポンプ及び前記硬化剤計量ポンプの吐出側に接続され、前記主剤計量ポンプ及び前記硬化剤計量ポンプから吐出、投入される主剤及び硬化剤を規定の質量混合比で撹拌混合し、規定量の接着剤を注出する撹拌装置と、

を備え、

前記撹拌装置は、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出す構造を有し、

前記撹拌装置を連続回転し、前記撹拌装置で先に混入された主剤及び硬化剤の練混ぜを完了する毎に、前記主剤計量ポンプ及び前記硬化剤計量ポンプを駆動して、前記主剤計量ポンプ及び前記硬化剤計量ポンプから前記撹拌装置へ次の主剤及び硬化剤を吐出、投入するとともに、当該次の主剤及び硬化剤の投入により、前記撹拌装置から練混ぜ完了後の樹脂系接着剤を押し出し注出する、

ことを特徴とする樹脂系接着剤練混ぜ施工機械。

【請求項2】

主剤計量ポンプ及び硬化剤計量ポンプはそれぞれ、吸入口及び吐出口を有するシリンダーと、前記シリンダー内に往復動可能に挿入されるピストンと、前記ピストンを駆動する駆動装置とを備え、前記各ポンプの各シリンダー及び各ピストンは、長さが共通で径が同じ又は異なり、規定量の主剤、硬化剤を吸入、吐出可能に形成され、前記各ポンプの各ピストンは共通の駆動装置に作動連結され、当該共通の駆動装置により駆動される請求項1に記載の樹脂系接着剤練混ぜ施工機械。

【請求項3】

撹拌装置は、主剤及び硬化剤の注入口と注出口とを有し、主剤及び硬化剤を混入するための撹拌チャンバーと、撹拌チャンバー内に回転可能に配置される撹拌羽根と、前記撹拌羽根を駆動する駆動装置とを備え、前記撹拌チャンバーは、先に注入し撹拌した主剤及び硬化剤を次に注入される主剤及び硬化剤により押し出し可能な形状を有し、前記撹拌羽根は、回転軸と、当該回転軸を中心に略対称的な平板に形成され、前記各平板に非対称的な透孔を有する羽根とからなる請求項1又は2に記載の樹脂系接着剤練混ぜ施工機械。

【請求項4】

透孔は一方の平板に複数の孔が回転軸の軸方向に向けて並べて形成され、他方の平板に回転軸の軸方向に延びる長さが同じ又は異なる複数のスリットが回転軸の軸方向に対して直交する方向に並列に形成される請求項3に記載の樹脂系接着剤練混ぜ施工機械。

【請求項5】

撹拌装置の樹脂系接着剤の注出側に接続され、接着剤を施工部位に送給するための注入管を備える請求項1乃至4のいずれかに記載の樹脂系接着剤練混ぜ施工機械。

【請求項6】

主剤計量ポンプ、硬化剤計量ポンプ及び撹拌装置を載せて移動するための台車を備える請求項1乃至5のいずれかに記載の樹脂系接着剤練混ぜ施工機械。

【請求項7】

構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、

前記練混ぜ工程に請求項1乃至4のいずれかに記載の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、

ことを特徴とする樹脂系接着剤の施工方法。

【請求項8】

構造物の孔、ひび割れその他の施工部位に注入する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記施工部位に前記樹脂系接着剤を注入する接着剤注入工程とを有する樹脂系接着剤の施工方法において、

前記練混ぜ工程及び前記接着剤注入工程に請求項5又は6に記載の施工機械を用い、施工部位毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量して、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を施工部位に注入する、

ことを特徴とする樹脂系接着剤の施工方法。

【請求項9】

埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋め込み設置工程とを有する埋込栓の打込み方法において、

前記練混ぜ工程に請求項1乃至4のいずれかに記載の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合して、練混ぜ完了後の1バッチ分の樹脂系接着剤を注出させる、

ことを特徴とする埋込栓の打込み方法。

【請求項10】

埋込栓を埋め込むための埋込孔を穿つ穿孔工程と、前記埋込孔に充填する樹脂系接着剤の材料を練混ぜる接着剤練混ぜ工程と、前記埋込孔に前記樹脂系接着剤を注入する接着剤注入工程と、埋込栓を前記埋込孔へ挿入し固定する埋込栓埋込工程とを有する埋込栓の打込み方法において、

前記練混ぜ工程及び前記接着剤注入工程に請求項5又は6に記載の施工機械を用い、埋込孔毎に1バッチ分として必要な樹脂系接着剤の材料の規定量を計量し、規定の質量混合比で撹拌混合を行い、練混ぜ完了後の1バッチ分の樹脂系接着剤を埋込孔に注入する、

ことを特徴とする埋込栓の打込み方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−87230(P2013−87230A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230359(P2011−230359)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(303057365)株式会社間組 (138)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(303057365)株式会社間組 (138)

【出願人】(000221616)東日本旅客鉄道株式会社 (833)

【Fターム(参考)】

[ Back to top ]