樹脂組成物、その製造方法、樹脂成形体及び自動車の車体部品

【課題】微細化したセルロース繊維と熱可塑性樹脂とからなる流動性の優れた樹脂成形体、並びに自動車の車体部品を提供する。

【解決手段】熱可塑性樹脂と、充填材とを有する樹脂成形体において、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下である樹脂成形体、樹脂組成物、その製造方法及び自動車の車体部品を提供する。

【解決手段】熱可塑性樹脂と、充填材とを有する樹脂成形体において、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下である樹脂成形体、樹脂組成物、その製造方法及び自動車の車体部品を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は繊維強化複合材料である樹脂組成物、その製造方法、その樹脂組成物を用いた樹脂成形体及び自動車の車体部品に関する。

【背景技術】

【0002】

繊維強化複合材料とは、材料中に繊維を分散させて強度を向上した複合材料であり、車両の内外装や住宅設備機器など、成形体として広い範囲で用いられている。セルロース繊維を用いた繊維強化複合樹脂は、環境保護の必要性から、広く検討されている。特許文献1は、繊維直径が0.1〜1000μmのセルロース繊維を含有するパルプシートと合成樹脂とを直接混練して、繊維強化複合樹脂を作製する技術を開示している。一方、セルロース繊維による繊維強化複合樹脂の特性向上効果を大きくするためには、セルロース繊維を微細化する必要がある。特許文献1では、平均繊維径が4〜200nmでネットワーク構造を形成したセルロース繊維と、マトリクス材料とから構成される、透明性と寸法安定性に優れた繊維強化複合樹脂を開示している。

【0003】

繊維強化複合樹脂を成形材料として利用するためには、繊維強化複合樹脂が成形温度(210〜240℃程度)において流動する必要がある。しかし、前記特許文献2に記載の繊維強化複合樹脂は、樹脂中でセルロース繊維がネットワーク構造を形成しているため流動性が悪く、成形材料としての利用が困難である。

【0004】

また、特許文献3では、接着層を介して熱可塑性樹脂で被覆されている、繊維直径が0.1〜100μmの解繊繊維と、熱可塑性樹脂とから構成される成形用基材を提供する技術を開示している。しかし、当該公報に記載の成形用基材は、環境に低負荷であるセルロース繊維を用いておらず、繊維も十分に微細化されていない。セルロース繊維は、表面に親水性の高い水酸基を有している。また、セルロース繊維の微細化の程度が大きくなるほど、前記繊維強化複合樹脂中で、樹脂とセルロース繊維表面との接触面積が大きくなる。従って、微細化したセルロース繊維は、疎水性である樹脂に分散し難く、樹脂中で凝集体を形成しやすい。凝集体の形成は、前記繊維強化複合樹脂の流動性を大きく低下させるため、微細化したセルロース繊維を用いた繊維強化複合樹脂に流動性を付与する技術の開発は困難であり、これまでに報告がない。

【0005】

【特許文献1】特開2003−191229号公報

【特許文献2】特開2005−060680号公報

【特許文献3】特開2006−182915号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、微細化したセルロース繊維と熱可塑性樹脂とを含有する、繊維分散性及び流動性の優れた樹脂組成物、樹脂成形体及び自動車の車体部品を提供することである。

【課題を解決するための手段】

【0007】

本発明は、熱可塑性樹脂と、充填材とを含有する樹脂成形体において、前記充填材は、その表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下であることを特徴とする樹脂成形体を提供するものである。

【0008】

本発明は、熱可塑性樹脂と、4〜40重量パーセントの充填材とを含有し、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、200〜240℃における最低溶融粘度が1×105poise以下であり、成形可能な形態を有することを特徴とする樹脂組成物を提供する。ここで成形可能な形態とは、通常の成形機で成形が可能な粉末、ペレット、粒状などを意味する。

【0009】

また、本発明は、平均直径が5〜95nmのセルロース繊維を、セルロース繊維間の水素結合を減ずる被覆剤を含有する溶液に接触して前記セルロース繊維の表面に被覆層を形成し、被覆層を有するセルロース繊維を重合性モノマー中に分散しつつ前記重合性モノマーを重合させることを特徴とする樹脂組成物の製造方法を提供するものである。前記被覆剤はサッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質が好ましい。塊又は粒状の前記樹脂組成物を更に粉砕して所望の大きさの樹脂組成物にすることができる。またペレット状にすることもできる。前記重合性モノマーを重合触媒の存在下に重合させることが好ましい。

【0010】

また本発明は、上記樹脂組成物を用いた自動車の車体部品を提供するものである。

【発明の効果】

【0011】

本発明によれば、微細化したセルロース繊維と熱可塑性を含有し、繊維分散性及び流動性の優れた樹脂組成物、それを用いた樹脂成形体、並びに自動車の車体部品が提供される。

【発明を実施するための最良の形態】

【0012】

本発明が提供する樹脂成形体は、充填材と、熱可塑性樹脂とを含有する。前記樹脂成形体中の充填材含有率は、4〜40重量%であることが望ましい。充填材の含有率が4重量%未満であると繊維を配合した効果が十分に得られず、充填材の含有率が40重量%を超えると成形性に問題が生じることが懸念される。

【0013】

本発明の樹脂成形体に含まれる充填材は、セルロース繊維と、前記セルロース繊維の表面の一部または全部を被覆する被覆層とから構成される。前記セルロース繊維は、平均直径が5〜95nmであれば特に制限はない。ここで平均直径とは、繊維の断面を円形と看做して求めた相当直径の数平均値である。

【0014】

前記セルロース繊維は、直径4nmのセルロースミクロフィブリルの束から構成されており、前記平均直径が95nmを超えると、繊維を配合した効果が十分に得られない。直径が5nm未満であると、セルロースミクロフィブリルの結晶性低下により繊維強度が低下するため、繊維を配合した効果が十分に得られない可能性がある。前記セルロースの例として、パルプ、コットン、麻などの天然繊維、及び銅アンモニアレーヨン、キュプラ、テンセル、レーヨンなどの再生繊維などを、ホモジナイザーやグラインダーなどを用いて微細化したセルロース繊維が挙げられる。

【0015】

一方、前記被覆層を構成する化合物は、前記セルロース繊維同士の水素結合を遮断し、前記セルロース繊維と前記熱可塑性樹脂との親和性を向上させる化合物であれば特に制限はない。前記被覆層を構成する好ましい化合物の例として、サッカリン、サッカロース、トレハロースが挙げられる。

【0016】

本発明の樹脂成形体に含まれる熱可塑性樹脂は、一般に成形剤として用いることが可能な樹脂であれば制限はない。前記熱可塑性樹脂の例として、メタクリル系樹脂及びその誘導体、アクリル系樹脂及びその誘導体、ポリスチレン及びその誘導体、ポリプロピレン、ポリカーボネート、などが挙げられる。また、前記熱可塑性樹脂の平均分子量は、本発明の樹脂成形体の強度と流動性の観点から、10000〜50000程度であることが望ましいが、本発明の樹脂成形体の用途に応じて調整することが可能である。一般的に、樹脂成形体中の樹脂の分子量が大きいほど、強度は強く流動性は悪い。

【0017】

一方、前記熱可塑性樹脂を与える重合性モノマー中に、重合開始剤又は重合触媒を添加して、被覆層を形成した前記セルロースを重合性モノマー中に分散してモノマーを重合することにより、塊上又は粒状の樹脂組成物を得ることができる。これを粉砕し或いはペレット化して所望の成形材を得ることができる。また、重合開始剤或いは重合触媒とともに分子量制御剤、酸化防止剤などを添加してもよい。この方法によって、樹脂組成物中の熱可塑性樹脂成分の分子量を高くして、成形体の強度を高めることができる。

【0018】

本発明の樹脂成形体は、前記樹脂成形体中の樹脂の分子量や充填材の重量分率により、成形温度(200〜240℃)における溶融粘度を調整することが可能である。本発明の樹脂成形体の溶融粘度は、成形温度において、射出成形が可能である溶融粘度である1×105poise以下であることが望ましい。

【0019】

本発明の樹脂成形体は、その作製方法が限定されるものではなく、例として、充填材の作製(工程1)、と、前記充填材と熱可塑性樹脂との混合(工程2)、の2工程を経由して作製される。

【0020】

(工程1)は、セルロース繊維と、前記セルロース繊維の表面の一部または全部を被覆する被覆層とから構成される充填材が作製できる工程であれば特に制限はない。(工程1)の例として、セルロース繊維の水分散液と、前記被覆層を構成する化合物の水溶液との混合水溶液を凍結乾燥する工程が挙げられる。

【0021】

一方、(工程2)は、前記充填材と前記熱可塑性樹脂とが均一に混合できる工程であれば特に制限はない。(工程2)の例として、(a)前記充填材と前記熱可塑性樹脂とを混練機を用いて直接混練する方法と、(b)熱可塑性樹脂の単量体中に前記充填材を混練して、その後前記単量体を重合する方法が挙げられる。(b)において、前記単量体の重合方法は、前記熱可塑性樹脂が、用途に応じた分子量となる重合方法であれば制限はない。前記重合方法の例として、ラジカル重合、カチオン重合、アニオン重合が挙げられる。

【0022】

本発明の樹脂成形体を成形する手法は限定されないが、特に射出成形法が望ましい。射出成形法の例として、射出圧縮成形、射出プレス成形、超高速射出成形、インサート成形、及びサンドイッチ成形など種々の成形方法がある。また、本発明の樹脂成形体の成形温度は、前記樹脂成形体の流動性が確保でき、顕著な酸化分解が起こらない温度であれば制限はない。温度範囲の例として、200〜240℃が挙げられる。

【0023】

本発明の樹脂成形体は、特に自動車の車体部品に適用可能である。例として、自動車の外板などが挙げられる。図9は本発明による樹脂成形体を適用した自動車の外観図である。図において、フード80、ルーフ81、トランクリッド82、バックドア83及び側面ガラス84が本発明の適用対象で、これらの部品の全て又は一部に本発明の樹脂成形体を適用する。これらの部品には、必要に応じて顔料などの添加物を加えても良い。その他の不透明部品(フード80、ルーフ81、バックドア82、トランクリッド82など)についてはセルロース繊維の量を増やしても良いし、更に顔料などの添加物を加えてもよい。

【0024】

以下に実施例及び比較例を用いて本発明及びその効果をさらに説明するが、本発明はこれら実施例により何ら限定されるものではない。なお、作製した樹脂成形体の電子顕微鏡観察及び充填材含有率測定は、下記のとおりに行った。

【0025】

<電子顕微鏡観察>

走査型電子顕微鏡(日立製作所製S−4800形)を用いて、Ptスパッタを施した試料を観察した。加速電圧は0.8kVとした。

【0026】

<充填材含有率測定>

作製した樹脂成形体の質量を測定して、比重計(「MD−300S」型ALFA MIRAGE社製)によりアルキメデス法で比重を測定し、充填材含有率を計算した。

【実施例1】

【0027】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0028】

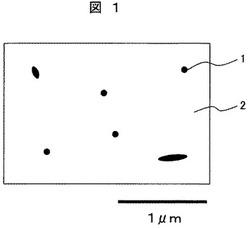

次に、得られた充填材4gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Aを得た。樹脂成形体Aの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Aの断面像の模式図を図1に示す。また、樹脂成形体Aの充填材含有率は4wt%であった。

【実施例2】

【0029】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0030】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Bを得た。樹脂成形体Bの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Bの断面像の模式図を図2に示す。また、樹脂成形体Bの充填材含有率は15wt%であった。

【実施例3】

【0031】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0032】

次に、得られた充填材40gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Cを得た。樹脂成形体Cの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Cの断面像の模式図を図3に示す。また、樹脂成形体Cの充填材含有率は40wt%であった。

【実施例4】

【0033】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカロース水溶液(サッカロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0034】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Dを得た。樹脂成形体Dの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Dの断面像の模式図を図4に示す。また、樹脂成形体Dの充填材含有率は15wt%であった。

【実施例5】

【0035】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のトレハロース水溶液(トレハロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、トレハロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0036】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Eを得た。樹脂成形体Eの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Eの断面像の模式図を図5に示す。また樹脂成形体Eの充填材含有率は15wt%であった。

【実施例6】

【0037】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで40回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は15nmであった。

【0038】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Gを得た。樹脂成形体Gの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Gの断面像の模式図を図6に示す。また、樹脂成形体Fの充填材含有率は15wt%であった。

【実施例7】

【0039】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで5回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカロース水溶液(サッカロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は95nmであった。

【0040】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Gを得た。樹脂成形体Gの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Gの断面像の模式図を図7に示す。また、樹脂成形体Gの充填材含有率は15wt%であった。

【0041】

(比較例1)

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量の水を添加し、マグネチックスターラで30分撹拌して、前記セルロース繊維分散液を希釈した。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。得られた充填材には多量のセルロース繊維の凝集体が存在していた。電子顕微鏡観察の結果、充填材中のセルロース繊維の直径は0.1μmから2000μmまで幅広く分布し、平均直径は80μmであった。

【0042】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Hを得た。樹脂成形体Hの断面を電子顕微鏡で観察し、充填材が凝集体を形成していることを確認した。また、樹脂成形体H中にはボイドやクラックが存在した。樹脂成形体Hの断面像の模式図を図8に示す。また、樹脂成形体Hの充填材含有率は15wt%であった。

【0043】

(比較例2)

重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Iを得た。

【0044】

(比較例3)

市販のポリカーボネート成形基材(住友ダウ株式会社製 カリバーTM)を、50t射出成形機を用いて250℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Jを得た。

【0045】

次に、上記の実施例、及び比較例で作製した樹脂成形体A〜G及び樹脂成形体Iの溶融粘度、曲げ弾性率及び曲げ強さを測定した。各測定の詳細は下記の通りである。

【0046】

<溶融粘度測定>

フローメータ(島津製作所製CFT500型)を用いて、粉砕機(HEIKO TI−100型)により粉砕した樹脂成形体の溶融粘度を測定した。測定温度範囲は200〜240℃とし、ノズル直径を1mm、ノズル長さを2mmとして測定した。

【0047】

<曲げ弾性率及び曲げ強さ>

樹脂成形体を140mm×12mm×2mmに切り出し、オートグラフ(「DSS−500」型島津製作所製)により、支点間距離80mm、曲げ速度2mm/分、20℃で曲げ弾性率及び曲げ強さを測定した。

【0048】

樹脂成形体A〜Iの溶融粘度、貯蔵弾性率、曲げ弾性率、曲げ強さを表1に示す。樹脂成形体A〜Gでは、曲げ弾性率、曲げ強度ともに、メタクリル酸メチルの単独重合体(樹脂成形体I)より大きく、本発明が提供する樹脂成形体が、前記樹脂成形体が含有するセルロース繊維により強化された成形体であることが示された。また、200〜240℃における最低溶融粘度は、樹脂成形体A〜Gともに射出成形が可能な粘度である1×105poise以下であり、本発明が提供する樹脂成形体の流動性が優れていることが示された。

【0049】

一方、樹脂成形体Hの溶融粘度は、樹脂成形体H中に存在する多量のセルロース繊維の凝集体が測定機内のノズル(流路)に詰まり、測定できなかった。また、得られた樹脂成形体Hの貯蔵弾性率は、50℃で2.0GPaであり、メタクリル酸メチルの重合体の貯蔵弾性率(2.5GPa(50℃))に比べて低下した。この理由として、セルロース繊維の凝集体の存在により樹脂成形体中にクラックやボイドが形成しやすくなり、その結果、貯蔵弾性率が低下したことが考えられる。以上より、本特許の優位性が実証された。

【0050】

また、本発明による樹脂成形体(樹脂成形体A〜G)は、自動車の車体部品に用いられるポリカーボネート単体の成形体(樹脂成形体J)より曲げ弾性率、曲げ強さが優れている。従って、本発明が提供する樹脂成形体は自動車の車体部品として好適である。

【0051】

【表1】

【図面の簡単な説明】

【0052】

【図1】樹脂成形体Aの断面像の模式図である。

【図2】樹脂成形体Bの断面像の模式図である。

【図3】樹脂成形体Cの断面像の模式図である。

【図4】樹脂成形体Dの断面像の模式図である。

【図5】樹脂成形体Eの断面像の模式図である。

【図6】樹脂成形体Fの断面像の模式図である。

【図7】樹脂成形体Gの断面像の模式図である。

【図8】樹脂成形体Hの断面像の模式図である。

【図9】本発明による樹脂成形体を用いた自動車の外観図である。

【符号の説明】

【0053】

1…表面の一部または全部がサッカリンで被覆されたセルロース繊維、2…メタクリル酸メチルの重合体、11…表面の一部または全部がサッカリンで被覆されたセルロース繊維、12…メタクリル酸メチルの重合体、21…表面の一部または全部がサッカリンで被覆されたセルロース繊維、22…メタクリル酸メチルの重合体、31…表面の一部または全部がサッカロースで被覆されたセルロース繊維、32…メタクリル酸メチルの重合体、41…表面の一部または全部がトレハロースで被覆されたセルロース繊維、42…メタクリル酸メチルの重合体、51…表面の一部または全部がサッカリンで被覆されたセルロース繊維、52…メタクリル酸メチルの重合体、61…表面の一部または全部がサッカリンで被覆されたセルロース繊維、62…メタクリル酸メチルの重合体、71…セルロース繊維、72…メタクリル酸メチルの重合体。

【技術分野】

【0001】

本発明は繊維強化複合材料である樹脂組成物、その製造方法、その樹脂組成物を用いた樹脂成形体及び自動車の車体部品に関する。

【背景技術】

【0002】

繊維強化複合材料とは、材料中に繊維を分散させて強度を向上した複合材料であり、車両の内外装や住宅設備機器など、成形体として広い範囲で用いられている。セルロース繊維を用いた繊維強化複合樹脂は、環境保護の必要性から、広く検討されている。特許文献1は、繊維直径が0.1〜1000μmのセルロース繊維を含有するパルプシートと合成樹脂とを直接混練して、繊維強化複合樹脂を作製する技術を開示している。一方、セルロース繊維による繊維強化複合樹脂の特性向上効果を大きくするためには、セルロース繊維を微細化する必要がある。特許文献1では、平均繊維径が4〜200nmでネットワーク構造を形成したセルロース繊維と、マトリクス材料とから構成される、透明性と寸法安定性に優れた繊維強化複合樹脂を開示している。

【0003】

繊維強化複合樹脂を成形材料として利用するためには、繊維強化複合樹脂が成形温度(210〜240℃程度)において流動する必要がある。しかし、前記特許文献2に記載の繊維強化複合樹脂は、樹脂中でセルロース繊維がネットワーク構造を形成しているため流動性が悪く、成形材料としての利用が困難である。

【0004】

また、特許文献3では、接着層を介して熱可塑性樹脂で被覆されている、繊維直径が0.1〜100μmの解繊繊維と、熱可塑性樹脂とから構成される成形用基材を提供する技術を開示している。しかし、当該公報に記載の成形用基材は、環境に低負荷であるセルロース繊維を用いておらず、繊維も十分に微細化されていない。セルロース繊維は、表面に親水性の高い水酸基を有している。また、セルロース繊維の微細化の程度が大きくなるほど、前記繊維強化複合樹脂中で、樹脂とセルロース繊維表面との接触面積が大きくなる。従って、微細化したセルロース繊維は、疎水性である樹脂に分散し難く、樹脂中で凝集体を形成しやすい。凝集体の形成は、前記繊維強化複合樹脂の流動性を大きく低下させるため、微細化したセルロース繊維を用いた繊維強化複合樹脂に流動性を付与する技術の開発は困難であり、これまでに報告がない。

【0005】

【特許文献1】特開2003−191229号公報

【特許文献2】特開2005−060680号公報

【特許文献3】特開2006−182915号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、微細化したセルロース繊維と熱可塑性樹脂とを含有する、繊維分散性及び流動性の優れた樹脂組成物、樹脂成形体及び自動車の車体部品を提供することである。

【課題を解決するための手段】

【0007】

本発明は、熱可塑性樹脂と、充填材とを含有する樹脂成形体において、前記充填材は、その表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下であることを特徴とする樹脂成形体を提供するものである。

【0008】

本発明は、熱可塑性樹脂と、4〜40重量パーセントの充填材とを含有し、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、200〜240℃における最低溶融粘度が1×105poise以下であり、成形可能な形態を有することを特徴とする樹脂組成物を提供する。ここで成形可能な形態とは、通常の成形機で成形が可能な粉末、ペレット、粒状などを意味する。

【0009】

また、本発明は、平均直径が5〜95nmのセルロース繊維を、セルロース繊維間の水素結合を減ずる被覆剤を含有する溶液に接触して前記セルロース繊維の表面に被覆層を形成し、被覆層を有するセルロース繊維を重合性モノマー中に分散しつつ前記重合性モノマーを重合させることを特徴とする樹脂組成物の製造方法を提供するものである。前記被覆剤はサッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質が好ましい。塊又は粒状の前記樹脂組成物を更に粉砕して所望の大きさの樹脂組成物にすることができる。またペレット状にすることもできる。前記重合性モノマーを重合触媒の存在下に重合させることが好ましい。

【0010】

また本発明は、上記樹脂組成物を用いた自動車の車体部品を提供するものである。

【発明の効果】

【0011】

本発明によれば、微細化したセルロース繊維と熱可塑性を含有し、繊維分散性及び流動性の優れた樹脂組成物、それを用いた樹脂成形体、並びに自動車の車体部品が提供される。

【発明を実施するための最良の形態】

【0012】

本発明が提供する樹脂成形体は、充填材と、熱可塑性樹脂とを含有する。前記樹脂成形体中の充填材含有率は、4〜40重量%であることが望ましい。充填材の含有率が4重量%未満であると繊維を配合した効果が十分に得られず、充填材の含有率が40重量%を超えると成形性に問題が生じることが懸念される。

【0013】

本発明の樹脂成形体に含まれる充填材は、セルロース繊維と、前記セルロース繊維の表面の一部または全部を被覆する被覆層とから構成される。前記セルロース繊維は、平均直径が5〜95nmであれば特に制限はない。ここで平均直径とは、繊維の断面を円形と看做して求めた相当直径の数平均値である。

【0014】

前記セルロース繊維は、直径4nmのセルロースミクロフィブリルの束から構成されており、前記平均直径が95nmを超えると、繊維を配合した効果が十分に得られない。直径が5nm未満であると、セルロースミクロフィブリルの結晶性低下により繊維強度が低下するため、繊維を配合した効果が十分に得られない可能性がある。前記セルロースの例として、パルプ、コットン、麻などの天然繊維、及び銅アンモニアレーヨン、キュプラ、テンセル、レーヨンなどの再生繊維などを、ホモジナイザーやグラインダーなどを用いて微細化したセルロース繊維が挙げられる。

【0015】

一方、前記被覆層を構成する化合物は、前記セルロース繊維同士の水素結合を遮断し、前記セルロース繊維と前記熱可塑性樹脂との親和性を向上させる化合物であれば特に制限はない。前記被覆層を構成する好ましい化合物の例として、サッカリン、サッカロース、トレハロースが挙げられる。

【0016】

本発明の樹脂成形体に含まれる熱可塑性樹脂は、一般に成形剤として用いることが可能な樹脂であれば制限はない。前記熱可塑性樹脂の例として、メタクリル系樹脂及びその誘導体、アクリル系樹脂及びその誘導体、ポリスチレン及びその誘導体、ポリプロピレン、ポリカーボネート、などが挙げられる。また、前記熱可塑性樹脂の平均分子量は、本発明の樹脂成形体の強度と流動性の観点から、10000〜50000程度であることが望ましいが、本発明の樹脂成形体の用途に応じて調整することが可能である。一般的に、樹脂成形体中の樹脂の分子量が大きいほど、強度は強く流動性は悪い。

【0017】

一方、前記熱可塑性樹脂を与える重合性モノマー中に、重合開始剤又は重合触媒を添加して、被覆層を形成した前記セルロースを重合性モノマー中に分散してモノマーを重合することにより、塊上又は粒状の樹脂組成物を得ることができる。これを粉砕し或いはペレット化して所望の成形材を得ることができる。また、重合開始剤或いは重合触媒とともに分子量制御剤、酸化防止剤などを添加してもよい。この方法によって、樹脂組成物中の熱可塑性樹脂成分の分子量を高くして、成形体の強度を高めることができる。

【0018】

本発明の樹脂成形体は、前記樹脂成形体中の樹脂の分子量や充填材の重量分率により、成形温度(200〜240℃)における溶融粘度を調整することが可能である。本発明の樹脂成形体の溶融粘度は、成形温度において、射出成形が可能である溶融粘度である1×105poise以下であることが望ましい。

【0019】

本発明の樹脂成形体は、その作製方法が限定されるものではなく、例として、充填材の作製(工程1)、と、前記充填材と熱可塑性樹脂との混合(工程2)、の2工程を経由して作製される。

【0020】

(工程1)は、セルロース繊維と、前記セルロース繊維の表面の一部または全部を被覆する被覆層とから構成される充填材が作製できる工程であれば特に制限はない。(工程1)の例として、セルロース繊維の水分散液と、前記被覆層を構成する化合物の水溶液との混合水溶液を凍結乾燥する工程が挙げられる。

【0021】

一方、(工程2)は、前記充填材と前記熱可塑性樹脂とが均一に混合できる工程であれば特に制限はない。(工程2)の例として、(a)前記充填材と前記熱可塑性樹脂とを混練機を用いて直接混練する方法と、(b)熱可塑性樹脂の単量体中に前記充填材を混練して、その後前記単量体を重合する方法が挙げられる。(b)において、前記単量体の重合方法は、前記熱可塑性樹脂が、用途に応じた分子量となる重合方法であれば制限はない。前記重合方法の例として、ラジカル重合、カチオン重合、アニオン重合が挙げられる。

【0022】

本発明の樹脂成形体を成形する手法は限定されないが、特に射出成形法が望ましい。射出成形法の例として、射出圧縮成形、射出プレス成形、超高速射出成形、インサート成形、及びサンドイッチ成形など種々の成形方法がある。また、本発明の樹脂成形体の成形温度は、前記樹脂成形体の流動性が確保でき、顕著な酸化分解が起こらない温度であれば制限はない。温度範囲の例として、200〜240℃が挙げられる。

【0023】

本発明の樹脂成形体は、特に自動車の車体部品に適用可能である。例として、自動車の外板などが挙げられる。図9は本発明による樹脂成形体を適用した自動車の外観図である。図において、フード80、ルーフ81、トランクリッド82、バックドア83及び側面ガラス84が本発明の適用対象で、これらの部品の全て又は一部に本発明の樹脂成形体を適用する。これらの部品には、必要に応じて顔料などの添加物を加えても良い。その他の不透明部品(フード80、ルーフ81、バックドア82、トランクリッド82など)についてはセルロース繊維の量を増やしても良いし、更に顔料などの添加物を加えてもよい。

【0024】

以下に実施例及び比較例を用いて本発明及びその効果をさらに説明するが、本発明はこれら実施例により何ら限定されるものではない。なお、作製した樹脂成形体の電子顕微鏡観察及び充填材含有率測定は、下記のとおりに行った。

【0025】

<電子顕微鏡観察>

走査型電子顕微鏡(日立製作所製S−4800形)を用いて、Ptスパッタを施した試料を観察した。加速電圧は0.8kVとした。

【0026】

<充填材含有率測定>

作製した樹脂成形体の質量を測定して、比重計(「MD−300S」型ALFA MIRAGE社製)によりアルキメデス法で比重を測定し、充填材含有率を計算した。

【実施例1】

【0027】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0028】

次に、得られた充填材4gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Aを得た。樹脂成形体Aの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Aの断面像の模式図を図1に示す。また、樹脂成形体Aの充填材含有率は4wt%であった。

【実施例2】

【0029】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0030】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Bを得た。樹脂成形体Bの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Bの断面像の模式図を図2に示す。また、樹脂成形体Bの充填材含有率は15wt%であった。

【実施例3】

【0031】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0032】

次に、得られた充填材40gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Cを得た。樹脂成形体Cの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Cの断面像の模式図を図3に示す。また、樹脂成形体Cの充填材含有率は40wt%であった。

【実施例4】

【0033】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカロース水溶液(サッカロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0034】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Dを得た。樹脂成形体Dの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Dの断面像の模式図を図4に示す。また、樹脂成形体Dの充填材含有率は15wt%であった。

【実施例5】

【0035】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のトレハロース水溶液(トレハロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、トレハロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は70nmであった。

【0036】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Eを得た。樹脂成形体Eの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Eの断面像の模式図を図5に示す。また樹脂成形体Eの充填材含有率は15wt%であった。

【実施例6】

【0037】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで40回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカリン水溶液(サッカリンを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカリンをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は15nmであった。

【0038】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Gを得た。樹脂成形体Gの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Gの断面像の模式図を図6に示す。また、樹脂成形体Fの充填材含有率は15wt%であった。

【実施例7】

【0039】

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで5回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量のサッカロース水溶液(サッカロースを1.5重量%含有)を添加し、マグネチックスターラで30分撹拌して、サッカロースをセルロース繊維に吸着させた。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。電子顕微鏡観察の結果、充填材中のセルロース繊維の平均直径は95nmであった。

【0040】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Gを得た。樹脂成形体Gの断面を電子顕微鏡で観察し、充填材がメタクリル酸メチルの重合体中で分散していることを確認した。樹脂成形体Gの断面像の模式図を図7に示す。また、樹脂成形体Gの充填材含有率は15wt%であった。

【0041】

(比較例1)

まず、下記の手順に従って、充填材を作製した。高純度パルプを原料としたセリッシュ100G(ダイセル化学製)を純水に分散させ、グラインダーで10回処理(栗田機械製作所製「ピュアファインケミカルKMG1−10」回転数:1200回転/分)して、セルロース繊維の重量分率が1.5wt%のセルロース繊維分散液を得た。その後、前記セルロース繊維分散液中に、等量の水を添加し、マグネチックスターラで30分撹拌して、前記セルロース繊維分散液を希釈した。得られた水溶液を氷点下40℃の冷凍庫中に1晩放置して凍結し、その後真空中で24時間凍結乾燥を行い、充填材を得た。得られた充填材には多量のセルロース繊維の凝集体が存在していた。電子顕微鏡観察の結果、充填材中のセルロース繊維の直径は0.1μmから2000μmまで幅広く分布し、平均直径は80μmであった。

【0042】

次に、得られた充填材15gと、重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Hを得た。樹脂成形体Hの断面を電子顕微鏡で観察し、充填材が凝集体を形成していることを確認した。また、樹脂成形体H中にはボイドやクラックが存在した。樹脂成形体Hの断面像の模式図を図8に示す。また、樹脂成形体Hの充填材含有率は15wt%であった。

【0043】

(比較例2)

重合開始剤である過酸化ラウロイル(0.4g、LANCASTER製)と、分子量制御剤である1−オクタンチオール(0.4g、関東化学製)と、をメタクリル酸メチル(和光純薬製)中に添加して、全量を100gとした。その後、得られた溶液を70℃(水浴中、5時間)、105℃(恒温槽中、2時間)で放置してメタクリル酸メチルを重合した。その後、得られた固形物を粉砕機(HEIKO TI−100型)を用いて粉砕し、50t射出成形機を用いて240℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Iを得た。

【0044】

(比較例3)

市販のポリカーボネート成形基材(住友ダウ株式会社製 カリバーTM)を、50t射出成形機を用いて250℃で射出成形して、板状(300mm×300mm×2mm)の樹脂成形体Jを得た。

【0045】

次に、上記の実施例、及び比較例で作製した樹脂成形体A〜G及び樹脂成形体Iの溶融粘度、曲げ弾性率及び曲げ強さを測定した。各測定の詳細は下記の通りである。

【0046】

<溶融粘度測定>

フローメータ(島津製作所製CFT500型)を用いて、粉砕機(HEIKO TI−100型)により粉砕した樹脂成形体の溶融粘度を測定した。測定温度範囲は200〜240℃とし、ノズル直径を1mm、ノズル長さを2mmとして測定した。

【0047】

<曲げ弾性率及び曲げ強さ>

樹脂成形体を140mm×12mm×2mmに切り出し、オートグラフ(「DSS−500」型島津製作所製)により、支点間距離80mm、曲げ速度2mm/分、20℃で曲げ弾性率及び曲げ強さを測定した。

【0048】

樹脂成形体A〜Iの溶融粘度、貯蔵弾性率、曲げ弾性率、曲げ強さを表1に示す。樹脂成形体A〜Gでは、曲げ弾性率、曲げ強度ともに、メタクリル酸メチルの単独重合体(樹脂成形体I)より大きく、本発明が提供する樹脂成形体が、前記樹脂成形体が含有するセルロース繊維により強化された成形体であることが示された。また、200〜240℃における最低溶融粘度は、樹脂成形体A〜Gともに射出成形が可能な粘度である1×105poise以下であり、本発明が提供する樹脂成形体の流動性が優れていることが示された。

【0049】

一方、樹脂成形体Hの溶融粘度は、樹脂成形体H中に存在する多量のセルロース繊維の凝集体が測定機内のノズル(流路)に詰まり、測定できなかった。また、得られた樹脂成形体Hの貯蔵弾性率は、50℃で2.0GPaであり、メタクリル酸メチルの重合体の貯蔵弾性率(2.5GPa(50℃))に比べて低下した。この理由として、セルロース繊維の凝集体の存在により樹脂成形体中にクラックやボイドが形成しやすくなり、その結果、貯蔵弾性率が低下したことが考えられる。以上より、本特許の優位性が実証された。

【0050】

また、本発明による樹脂成形体(樹脂成形体A〜G)は、自動車の車体部品に用いられるポリカーボネート単体の成形体(樹脂成形体J)より曲げ弾性率、曲げ強さが優れている。従って、本発明が提供する樹脂成形体は自動車の車体部品として好適である。

【0051】

【表1】

【図面の簡単な説明】

【0052】

【図1】樹脂成形体Aの断面像の模式図である。

【図2】樹脂成形体Bの断面像の模式図である。

【図3】樹脂成形体Cの断面像の模式図である。

【図4】樹脂成形体Dの断面像の模式図である。

【図5】樹脂成形体Eの断面像の模式図である。

【図6】樹脂成形体Fの断面像の模式図である。

【図7】樹脂成形体Gの断面像の模式図である。

【図8】樹脂成形体Hの断面像の模式図である。

【図9】本発明による樹脂成形体を用いた自動車の外観図である。

【符号の説明】

【0053】

1…表面の一部または全部がサッカリンで被覆されたセルロース繊維、2…メタクリル酸メチルの重合体、11…表面の一部または全部がサッカリンで被覆されたセルロース繊維、12…メタクリル酸メチルの重合体、21…表面の一部または全部がサッカリンで被覆されたセルロース繊維、22…メタクリル酸メチルの重合体、31…表面の一部または全部がサッカロースで被覆されたセルロース繊維、32…メタクリル酸メチルの重合体、41…表面の一部または全部がトレハロースで被覆されたセルロース繊維、42…メタクリル酸メチルの重合体、51…表面の一部または全部がサッカリンで被覆されたセルロース繊維、52…メタクリル酸メチルの重合体、61…表面の一部または全部がサッカリンで被覆されたセルロース繊維、62…メタクリル酸メチルの重合体、71…セルロース繊維、72…メタクリル酸メチルの重合体。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂と、充填材とを含有する樹脂成形体において、前記充填材は、その表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下であることを特徴とする樹脂成形体。

【請求項2】

前記セルロース繊維が、天然繊維及び/又は再生繊維由来であり、且つ微細化されたミクロフィブリル及び/又はその束であることを特徴とする請求項1に記載の樹脂成形体。

【請求項3】

前記被覆層が、サッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質を含有することを特徴とする請求項1又は2に記載の樹脂成形体。

【請求項4】

請求項1から3のいずれかに記載の樹脂成形体を用いた自動車の車体部品。

【請求項5】

熱可塑性樹脂と、4〜40重量パーセントの充填材とを含有し、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、200〜240℃における最低溶融粘度が1×105poise以下であり、成形可能な形態を有することを特徴とする樹脂組成物。

【請求項6】

前記セルロース繊維が、天然繊維及び/又は再生繊維由来であり、且つ微細化されたミクロフィブリル及び/又はその束であることを特徴とする請求項5に記載の樹脂組成物。

【請求項7】

前記被覆層が、サッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質を含有することを特徴とする請求項5に記載の樹脂組成物。

【請求項8】

平均直径が5〜95nmのセルロース繊維を、セルロース繊維間の水素結合を減ずる被覆剤を含有する溶液に接触して前記セルロース繊維の表面に被覆層を形成し、被覆層を有するセルロース繊維を重合性モノマー中に分散しつつ前記重合性モノマーを重合させることを特徴とする樹脂組成物の製造方法。

【請求項9】

前記被覆剤はサッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質である請求項8記載の樹脂組成物の製造方法。

【請求項10】

前記樹脂組成物を粉砕する工程を含む請求項8記載の樹脂組成物の製造方法。

【請求項11】

前記重合性モノマーを重合開始剤及び/又は重合触媒の存在下に重合させる請求項8記載の樹脂組成物の製造方法。

【請求項1】

熱可塑性樹脂と、充填材とを含有する樹脂成形体において、前記充填材は、その表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、前記充填材を4〜40重量パーセント含有し、200〜240℃における最低溶融粘度が1×105poise以下であることを特徴とする樹脂成形体。

【請求項2】

前記セルロース繊維が、天然繊維及び/又は再生繊維由来であり、且つ微細化されたミクロフィブリル及び/又はその束であることを特徴とする請求項1に記載の樹脂成形体。

【請求項3】

前記被覆層が、サッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質を含有することを特徴とする請求項1又は2に記載の樹脂成形体。

【請求項4】

請求項1から3のいずれかに記載の樹脂成形体を用いた自動車の車体部品。

【請求項5】

熱可塑性樹脂と、4〜40重量パーセントの充填材とを含有し、前記充填材は表面の一部または全部が被覆層で被覆された平均直径5〜95nmのセルロース繊維であり、200〜240℃における最低溶融粘度が1×105poise以下であり、成形可能な形態を有することを特徴とする樹脂組成物。

【請求項6】

前記セルロース繊維が、天然繊維及び/又は再生繊維由来であり、且つ微細化されたミクロフィブリル及び/又はその束であることを特徴とする請求項5に記載の樹脂組成物。

【請求項7】

前記被覆層が、サッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質を含有することを特徴とする請求項5に記載の樹脂組成物。

【請求項8】

平均直径が5〜95nmのセルロース繊維を、セルロース繊維間の水素結合を減ずる被覆剤を含有する溶液に接触して前記セルロース繊維の表面に被覆層を形成し、被覆層を有するセルロース繊維を重合性モノマー中に分散しつつ前記重合性モノマーを重合させることを特徴とする樹脂組成物の製造方法。

【請求項9】

前記被覆剤はサッカリン、サッカロース及びトレハロースから選ばれる1種類以上の物質である請求項8記載の樹脂組成物の製造方法。

【請求項10】

前記樹脂組成物を粉砕する工程を含む請求項8記載の樹脂組成物の製造方法。

【請求項11】

前記重合性モノマーを重合開始剤及び/又は重合触媒の存在下に重合させる請求項8記載の樹脂組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−91484(P2009−91484A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−264561(P2007−264561)

【出願日】平成19年10月10日(2007.10.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(000002901)ダイセル化学工業株式会社 (1,236)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月10日(2007.10.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【出願人】(000002901)ダイセル化学工業株式会社 (1,236)

【Fターム(参考)】

[ Back to top ]