樹脂組成物およびセンサ部品

【課題】PTTを主成分としガラス繊維を含む樹脂組成物で成形され、センサ部品の厚肉部でのクラックの発生を防止できるセンサ部品を提供する。

【解決手段】モールドIC10と中空磁石20との一体化部品を収容するとともに車両用センサ1全体の外形をなすケース30を、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形する。このとき用いる樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、樹脂組成物全体に対して、ガラス繊維を20〜40重量%含み、オレフィン系エラストマーを所定重量割合以上20重量%以下含むものとする。所定重量割合は、ガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、5重量%に対して0.5重量%ずつ増加したものである。

【解決手段】モールドIC10と中空磁石20との一体化部品を収容するとともに車両用センサ1全体の外形をなすケース30を、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形する。このとき用いる樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、樹脂組成物全体に対して、ガラス繊維を20〜40重量%含み、オレフィン系エラストマーを所定重量割合以上20重量%以下含むものとする。所定重量割合は、ガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、5重量%に対して0.5重量%ずつ増加したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂組成物およびセンサ部品に関するものである。

【背景技術】

【0002】

従来、回転角センサ等の車両に搭載される車両用センサに用いられる樹脂製ケースは、ポリブチレンテレフタレート(以下、PBTと呼ぶ)樹脂を主成分とする樹脂組成物で構成されていた。

【0003】

さらに、車両用センサにおいては、ケースの寸法精度の低下が検出精度に影響することから、高い寸法精度を実現するために、PBTを主成分とする樹脂組成物として、非晶性樹脂が添加されたものが使用されていた。これは、非晶性樹脂を添加することで、添加しない場合と比較して、成形体の反り量を低減できるからである。

【0004】

一方、PBT樹脂の代わりに、ポリトリメチレンテレフタレート(以下、PTTと呼ぶ)樹脂を用いた樹脂成形品が知られている(例えば、特許文献1〜4参照)。PTT樹脂を用いた場合、非晶性樹脂を添加しなくても、成形体の反り量が低減される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262548号公報

【特許文献2】特開2003−206358号公報

【特許文献3】特開2008−156508号公報

【特許文献4】特開2003−176403号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、PBTを主成分とする樹脂組成物であって、非晶性樹脂が添加されたものを用いて成形された成形体は、添加された非晶性樹脂の影響により、耐冷熱性が低いという問題があった。

【0007】

これに対して、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて成形された成形体は、本発明者が行った材料評価の結果によると、下記の表1の通り、PBTを主成分とする樹脂組成物であって、非晶性樹脂が添加されたものを用いた成形体と比較して、同等の低反り性を有しつつ、耐冷熱性が高いことがわかった。

【0008】

【表1】

表1において、樹脂組成物1、2、3に用いたPBT樹脂および樹脂組成物4に用いたPTT樹脂は一般的なものであり、樹脂組成物1、4は全体に対してガラス繊維を30重量%含むものである。

【0009】

また、成形体の反り量の測定条件および耐冷熱性の試験条件は次の通りである。

(反り量の測定条件)

・成形体の形状:75mm×75mm×所定厚さt1の平板

・成形条件:樹脂温度280℃、型温80℃、冷却時間15秒

・アニール処理:130℃×2

(耐冷熱性の試験条件)

金属部品を内部にインサートした成形体を用い、気槽にて−40℃×1時間と120℃×1時間とを繰り返し、成形体の亀裂発生までのサイクル数を評価した。

【0010】

表1の結果より、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて、車両用センサのケースを成形すれば、低反り性と高耐冷熱性を有するケースを製造できることがわかった。

【0011】

しかし、実際に、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて、肉厚が7mm以上の厚肉部を有する車両用センサのケースを成形したところ、厚肉部に肉眼で確認できる大きさのクラックが発生することがわかった。

【0012】

なお、この問題は、車両に搭載される車両用センサのケースに限らず、他の用途に用いられるセンサを構成するセンサ部品においても発生するものと考えられる。

【0013】

本発明は上記点に鑑みて、PTTを主成分としガラス繊維を含む樹脂組成物で成形され、センサ部品の厚肉部でのクラックの発生を防止できるセンサ部品を提供することを目的とする。また、本発明は、PTTを主成分としガラス繊維を含む樹脂組成物であって、センサ部品の成形に用いた際に、センサ部品の厚肉部でのクラックの発生を防止できる樹脂組成物を提供することを他の目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、請求項1に記載の発明では、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形されたセンサ部品であって、

樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、

樹脂組成物全体に対して、

ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴としている。

【0015】

このような組成の樹脂組成物でセンサ部品を成形することで、後述する実施例の通り、センサ部品の厚肉部でのクラックの発生を防止できる。

【0016】

請求項1に記載の発明は、請求項2に記載のように、肉厚が7mm以上21mm以下の厚肉部を有するセンサ部品に適用した場合に、特に有効である。

【0017】

また、請求項1、2に記載の発明は、例えば、請求項3に記載のように、車両に搭載される車両用センサのケースに適用可能である。

【0018】

上記目的を達成するため、請求項4に記載の発明では、センサ部品の成形に用いられ、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物であって、

樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、

樹脂組成物全体に対して、

ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴としている。

【0019】

このような組成の樹脂組成物でセンサ部品を成形することで、後述する実施例の通り、センサ部品の厚肉部でのクラックの発生を防止できる。

【図面の簡単な説明】

【0020】

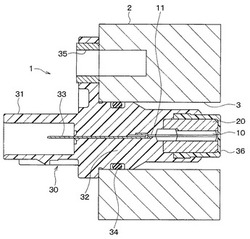

【図1】本発明の一実施形態における車両用センサの断面図である。

【図2】本発明の実施例についてのガラス繊維の組成割合とオレフィン系エラストマーの組成割合との関係を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図に基づいて説明する。図1に本実施形態における車両に搭載される車両用センサ1の全体構成を示す。図1に示す車両用センサ1は、例えば、車両のエンジンのクランク角度を検出するクランク角センサであり、エンジンブロック2の取り付け穴3に挿入固定されるものである。

【0022】

具体的には、この車両用センサ1は、モールドIC10と中空磁石20との一体化部品と、この一体化部品を収容するとともに車両用センサ1全体の外形をなすケース30とを備えている。このケース30が本発明のセンサ部品に相当する。

【0023】

モールドIC10と中空磁石20とがクランク角度を検出する検出部を構成している。

【0024】

ケース30は、外部端子と接続されるコネクタ部31と、一体化部品が取り付け穴3に挿入された状態の際に、気密性を保持しながら取り付け穴3に固定される気密性保持部32とを備えている。

【0025】

コネクタ部31は、開口部の内部に接続端子であるターミナル33が設けられている。このターミナル33は、コネクタ部31の内部からモールドIC10のリードフレーム11に到達する長さであり、リードフレーム11と電気的に接続されている。

【0026】

気密性保持部32は、その外面に気密性を保持するためのOリング34が取り付けられており、このOリング34が取り付け穴3の壁面に密着することで、気密性が保持される。このため、気密性保持部32の外形は、取り付け穴3の大きさに対応した大きさであり、気密性保持部32の内部でターミナル33を封止していることから、気密性保持部32は肉厚がケース30の他の部分よりも厚い厚肉部となっている。なお、この厚肉部の肉厚は例えば7mm以上21mm以下である。

【0027】

また、ケース30は、エンジンブロック2に対してネジ等により固定するための固定部を有しており、この固定部にはネジ等が挿入される金属パイプ35が取り付けられている。

【0028】

そして、図1に示される車両用センサは、モールドIC10と中空磁石20とを組み付けてキャップ36に収容して一体化部品とした後、モールドIC10のリードフレーム11とターミナル33とを接合し、これらを成形型のキャビティ内に収容した状態での射出成形により、ケース30を一体成形することで製造される。

【0029】

ここで、ケース30の成形に用いられる樹脂組成物は、PTT樹脂を主成分とするものである。PTT樹脂を主成分とするとは、樹脂組成物中に有機成分としてPTT樹脂が最も多く含まれていることを意味する。PTT樹脂としては一般的なものが採用可能である。

【0030】

樹脂組成物は、PTT樹脂以外の成分として、ガラス繊維やオレフィン系エラストマーを含むものである。ガラス繊維としては、一般的なガラス繊維強化樹脂に使用されるものが採用可能である。オレフィン系エラストマーとしては、ポリプロピレン、ポリエチレン等が挙げられ、これらを単独で使用したり、併用したりすることが可能である。

【0031】

樹脂組成物中に含まれるガラス繊維は、樹脂組成物全体に対して20〜40重量%である。この理由は、本発明者の検討結果によれば、成形体の強度向上のためには、20重量%以上とすることが必要であり、40重量%以上とすると、成形時の樹脂組成物の流動性が失われ、成形不良が発生するためである。

【0032】

樹脂組成物中に含まれるオレフィン系エラストマーは、樹脂組成物全体に対して所定重量割合以上20重量%以下である。20重量%以下とするのは、オレフィン系エラストマーの含有割合が多くなると、成形不良が生じるからである。例えば、ガラス繊維が40重量%のとき、オレフィン系エラストマーを20重量%よりも多くすると、成形不良が生じるからである。

【0033】

また、所定重量割合とは、ケース30の成形時において、厚肉部にクラックが発生しないようにできる下限値であり、後述する実施例1〜3より導き出されたものである。具体的には、所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき、所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものである。例えば、ガラス繊維が20重量%のとき、オレフィン系エラストマーは5重量%以上であり、ガラス繊維が30重量%のとき、オレフィン系エラストマーは10重量%以上であり、ガラス繊維が40重量%のとき、オレフィン系エラストマーは15重量%以上である。

【0034】

このように、樹脂組成物中に含まれるオレフィン系エラストマーを所定重量割合以上とすることで、厚肉部である気密性保持部32でのクラックの発生が無いケース30を成形することができる。

【0035】

樹脂組成物中に含まれるPTT樹脂の配合割合は、樹脂組成物全体のうちガラス繊維、オレフィン系エラストマーを除いた残部である。樹脂組成物には、ガラス繊維、オレフィン系エラストマー以外の他の添加物を添加しても良く、この場合、樹脂組成物中に含まれるPTT樹脂の配合割合は、樹脂組成物全体のうちガラス繊維、オレフィン系エラストマーおよび他の添加物を除いた残部である。添加物としては、ガラス繊維以外の無機系フィラーや、PTT樹脂に対する結晶核剤等が挙げられる。

【0036】

なお、本実施形態では、クランク角センサのケースに本発明を適用したが、クランク角センサに限らず、車両に搭載される他の車両用センサのケースであって厚肉部を有するものに本発明の適用が可能である。他の車両用センサとしては、カム角センサ、車速センサ、車輪速センサ等の回転を行う被検体の回転数もしくは回転方向を検出する回転センサや、流体の流量を検出する流量センサや、加速度を検出する加速度センサ等が挙げられる。また、車両に搭載される車両用センサのケースに限らず、他の用途に用いられるセンサを構成するセンサ部品においても本発明の適用が可能である。

【実施例】

【0037】

以下、本発明の実施例および比較例を説明する。

【0038】

下記の表2に示す組成割合の樹脂組成物を用いて、図1のケース30を射出成形した。用いた樹脂組成物は、PTT樹脂とガラス繊維とオレフィン系エラストマーとしてのポリプロピレンとを混合したものである。

【0039】

そして、厚肉部である気密性保持部32の内部クラックの発生の有無を、ケース30を切断して肉眼で調べた。また、成形後のケース30のウェルド部の割れ、充填不良の発生の有無を調べた。また、各組成の樹脂組成物の溶融粘度を測定した。溶融粘度の測定では、樹脂組成物のペレットを用意し、温度:260℃、シェアレート:1000sec−1の条件で測定した。これらの結果を表2に示す。

【0040】

【表2】

表2に示すように、実施例1〜4は、内部クラックが発生せず、ウェルド部の割れや充填不良という成形不良が発生しなかったことから、ガラス繊維が20重量%のときでは、オレフィン系エラストマーは5重量%以上であれば良く、ガラス繊維が30重量%のときでは、オレフィン系エラストマーは10重量%以上であれば良く、ガラス繊維が40重量%のときでは、オレフィン系エラストマーは15重量%以上であれば良いことがわかる。

【0041】

また、実施例4のガラス繊維が最も多い40重量%であって、オレフィン系エラストマーが20重量%のときでも、内部クラックが発生せず、成形不良が発生しなかったことから、実施例1、2で用いた樹脂組成物中のオレフィン系エラストマーを、ガラス繊維を20、30重量%としたまま、20重量%まで増大させても、内部クラックが発生せず、成形不良が発生しないことが推測される。

【0042】

これは、オレフィン系エラストマーの組成割合を多くすることで、成形時の樹脂組成物の靱性を向上して内部クラックの発生を抑制でき、その反面、オレフィン系エラストマーの組成割合が多くなりすぎると、成形不良が生じてしまうが、オレフィン系エラストマーの組成割合が同じ場合、ガラス繊維の組成割合が少ない方は成形しやすいからである。

【0043】

また、図2に、内部クラックが発生せず、成形不良が発生しないときのガラス繊維の組成割合とオレフィン系エラストマーの組成割合との関係を示す。

【0044】

ガラス繊維の組成割合が20〜40重量%のとき、オレフィン系エラストマーの組成割合の下限値は、ガラス繊維の組成割合に応じて定まり、ガラス繊維の組成割合とオレフィン系エラストマーの組成割合の下限値との間には、図2中の直線L1で示される一定の関係があることがわかる。

【0045】

したがって、ガラス繊維の組成割合が、20、30、40重量%のときに限らず、20重量%と30重量%の間のときや、30重量%と40重量%の間のときも、オレフィン系エラストマーの組成割合を直線L1で示される所定割合以上とすれば良いことが推測される。ここで、直線L1は一次関数であり、傾き(変化の割合)が、ガラス繊維が1重量%増加する毎に、オレフィン系エラストマーが0.5重量%ずつ増加するというものである。

【符号の説明】

【0046】

1 車両用センサ

10 モールドIC

11 リードフレーム

20 中空磁石

30 ケース

31 コネクタ部

32 気密性保持部

33 ターミナル

【技術分野】

【0001】

本発明は、樹脂組成物およびセンサ部品に関するものである。

【背景技術】

【0002】

従来、回転角センサ等の車両に搭載される車両用センサに用いられる樹脂製ケースは、ポリブチレンテレフタレート(以下、PBTと呼ぶ)樹脂を主成分とする樹脂組成物で構成されていた。

【0003】

さらに、車両用センサにおいては、ケースの寸法精度の低下が検出精度に影響することから、高い寸法精度を実現するために、PBTを主成分とする樹脂組成物として、非晶性樹脂が添加されたものが使用されていた。これは、非晶性樹脂を添加することで、添加しない場合と比較して、成形体の反り量を低減できるからである。

【0004】

一方、PBT樹脂の代わりに、ポリトリメチレンテレフタレート(以下、PTTと呼ぶ)樹脂を用いた樹脂成形品が知られている(例えば、特許文献1〜4参照)。PTT樹脂を用いた場合、非晶性樹脂を添加しなくても、成形体の反り量が低減される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−262548号公報

【特許文献2】特開2003−206358号公報

【特許文献3】特開2008−156508号公報

【特許文献4】特開2003−176403号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、PBTを主成分とする樹脂組成物であって、非晶性樹脂が添加されたものを用いて成形された成形体は、添加された非晶性樹脂の影響により、耐冷熱性が低いという問題があった。

【0007】

これに対して、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて成形された成形体は、本発明者が行った材料評価の結果によると、下記の表1の通り、PBTを主成分とする樹脂組成物であって、非晶性樹脂が添加されたものを用いた成形体と比較して、同等の低反り性を有しつつ、耐冷熱性が高いことがわかった。

【0008】

【表1】

表1において、樹脂組成物1、2、3に用いたPBT樹脂および樹脂組成物4に用いたPTT樹脂は一般的なものであり、樹脂組成物1、4は全体に対してガラス繊維を30重量%含むものである。

【0009】

また、成形体の反り量の測定条件および耐冷熱性の試験条件は次の通りである。

(反り量の測定条件)

・成形体の形状:75mm×75mm×所定厚さt1の平板

・成形条件:樹脂温度280℃、型温80℃、冷却時間15秒

・アニール処理:130℃×2

(耐冷熱性の試験条件)

金属部品を内部にインサートした成形体を用い、気槽にて−40℃×1時間と120℃×1時間とを繰り返し、成形体の亀裂発生までのサイクル数を評価した。

【0010】

表1の結果より、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて、車両用センサのケースを成形すれば、低反り性と高耐冷熱性を有するケースを製造できることがわかった。

【0011】

しかし、実際に、PTT樹脂とガラス繊維とを含む樹脂組成物を用いて、肉厚が7mm以上の厚肉部を有する車両用センサのケースを成形したところ、厚肉部に肉眼で確認できる大きさのクラックが発生することがわかった。

【0012】

なお、この問題は、車両に搭載される車両用センサのケースに限らず、他の用途に用いられるセンサを構成するセンサ部品においても発生するものと考えられる。

【0013】

本発明は上記点に鑑みて、PTTを主成分としガラス繊維を含む樹脂組成物で成形され、センサ部品の厚肉部でのクラックの発生を防止できるセンサ部品を提供することを目的とする。また、本発明は、PTTを主成分としガラス繊維を含む樹脂組成物であって、センサ部品の成形に用いた際に、センサ部品の厚肉部でのクラックの発生を防止できる樹脂組成物を提供することを他の目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、請求項1に記載の発明では、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形されたセンサ部品であって、

樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、

樹脂組成物全体に対して、

ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴としている。

【0015】

このような組成の樹脂組成物でセンサ部品を成形することで、後述する実施例の通り、センサ部品の厚肉部でのクラックの発生を防止できる。

【0016】

請求項1に記載の発明は、請求項2に記載のように、肉厚が7mm以上21mm以下の厚肉部を有するセンサ部品に適用した場合に、特に有効である。

【0017】

また、請求項1、2に記載の発明は、例えば、請求項3に記載のように、車両に搭載される車両用センサのケースに適用可能である。

【0018】

上記目的を達成するため、請求項4に記載の発明では、センサ部品の成形に用いられ、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物であって、

樹脂組成物は、ポリトリメチレンテレフタレート樹脂以外の成分として、

樹脂組成物全体に対して、

ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴としている。

【0019】

このような組成の樹脂組成物でセンサ部品を成形することで、後述する実施例の通り、センサ部品の厚肉部でのクラックの発生を防止できる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態における車両用センサの断面図である。

【図2】本発明の実施例についてのガラス繊維の組成割合とオレフィン系エラストマーの組成割合との関係を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図に基づいて説明する。図1に本実施形態における車両に搭載される車両用センサ1の全体構成を示す。図1に示す車両用センサ1は、例えば、車両のエンジンのクランク角度を検出するクランク角センサであり、エンジンブロック2の取り付け穴3に挿入固定されるものである。

【0022】

具体的には、この車両用センサ1は、モールドIC10と中空磁石20との一体化部品と、この一体化部品を収容するとともに車両用センサ1全体の外形をなすケース30とを備えている。このケース30が本発明のセンサ部品に相当する。

【0023】

モールドIC10と中空磁石20とがクランク角度を検出する検出部を構成している。

【0024】

ケース30は、外部端子と接続されるコネクタ部31と、一体化部品が取り付け穴3に挿入された状態の際に、気密性を保持しながら取り付け穴3に固定される気密性保持部32とを備えている。

【0025】

コネクタ部31は、開口部の内部に接続端子であるターミナル33が設けられている。このターミナル33は、コネクタ部31の内部からモールドIC10のリードフレーム11に到達する長さであり、リードフレーム11と電気的に接続されている。

【0026】

気密性保持部32は、その外面に気密性を保持するためのOリング34が取り付けられており、このOリング34が取り付け穴3の壁面に密着することで、気密性が保持される。このため、気密性保持部32の外形は、取り付け穴3の大きさに対応した大きさであり、気密性保持部32の内部でターミナル33を封止していることから、気密性保持部32は肉厚がケース30の他の部分よりも厚い厚肉部となっている。なお、この厚肉部の肉厚は例えば7mm以上21mm以下である。

【0027】

また、ケース30は、エンジンブロック2に対してネジ等により固定するための固定部を有しており、この固定部にはネジ等が挿入される金属パイプ35が取り付けられている。

【0028】

そして、図1に示される車両用センサは、モールドIC10と中空磁石20とを組み付けてキャップ36に収容して一体化部品とした後、モールドIC10のリードフレーム11とターミナル33とを接合し、これらを成形型のキャビティ内に収容した状態での射出成形により、ケース30を一体成形することで製造される。

【0029】

ここで、ケース30の成形に用いられる樹脂組成物は、PTT樹脂を主成分とするものである。PTT樹脂を主成分とするとは、樹脂組成物中に有機成分としてPTT樹脂が最も多く含まれていることを意味する。PTT樹脂としては一般的なものが採用可能である。

【0030】

樹脂組成物は、PTT樹脂以外の成分として、ガラス繊維やオレフィン系エラストマーを含むものである。ガラス繊維としては、一般的なガラス繊維強化樹脂に使用されるものが採用可能である。オレフィン系エラストマーとしては、ポリプロピレン、ポリエチレン等が挙げられ、これらを単独で使用したり、併用したりすることが可能である。

【0031】

樹脂組成物中に含まれるガラス繊維は、樹脂組成物全体に対して20〜40重量%である。この理由は、本発明者の検討結果によれば、成形体の強度向上のためには、20重量%以上とすることが必要であり、40重量%以上とすると、成形時の樹脂組成物の流動性が失われ、成形不良が発生するためである。

【0032】

樹脂組成物中に含まれるオレフィン系エラストマーは、樹脂組成物全体に対して所定重量割合以上20重量%以下である。20重量%以下とするのは、オレフィン系エラストマーの含有割合が多くなると、成形不良が生じるからである。例えば、ガラス繊維が40重量%のとき、オレフィン系エラストマーを20重量%よりも多くすると、成形不良が生じるからである。

【0033】

また、所定重量割合とは、ケース30の成形時において、厚肉部にクラックが発生しないようにできる下限値であり、後述する実施例1〜3より導き出されたものである。具体的には、所定重量割合はガラス繊維の重量割合に応じて定まり、ガラス繊維が20重量%のとき、所定重量割合は5重量%であって、ガラス繊維を20重量%から1重量%増加させる毎に、所定重量割合は5重量%に対して0.5重量%ずつ増加したものである。例えば、ガラス繊維が20重量%のとき、オレフィン系エラストマーは5重量%以上であり、ガラス繊維が30重量%のとき、オレフィン系エラストマーは10重量%以上であり、ガラス繊維が40重量%のとき、オレフィン系エラストマーは15重量%以上である。

【0034】

このように、樹脂組成物中に含まれるオレフィン系エラストマーを所定重量割合以上とすることで、厚肉部である気密性保持部32でのクラックの発生が無いケース30を成形することができる。

【0035】

樹脂組成物中に含まれるPTT樹脂の配合割合は、樹脂組成物全体のうちガラス繊維、オレフィン系エラストマーを除いた残部である。樹脂組成物には、ガラス繊維、オレフィン系エラストマー以外の他の添加物を添加しても良く、この場合、樹脂組成物中に含まれるPTT樹脂の配合割合は、樹脂組成物全体のうちガラス繊維、オレフィン系エラストマーおよび他の添加物を除いた残部である。添加物としては、ガラス繊維以外の無機系フィラーや、PTT樹脂に対する結晶核剤等が挙げられる。

【0036】

なお、本実施形態では、クランク角センサのケースに本発明を適用したが、クランク角センサに限らず、車両に搭載される他の車両用センサのケースであって厚肉部を有するものに本発明の適用が可能である。他の車両用センサとしては、カム角センサ、車速センサ、車輪速センサ等の回転を行う被検体の回転数もしくは回転方向を検出する回転センサや、流体の流量を検出する流量センサや、加速度を検出する加速度センサ等が挙げられる。また、車両に搭載される車両用センサのケースに限らず、他の用途に用いられるセンサを構成するセンサ部品においても本発明の適用が可能である。

【実施例】

【0037】

以下、本発明の実施例および比較例を説明する。

【0038】

下記の表2に示す組成割合の樹脂組成物を用いて、図1のケース30を射出成形した。用いた樹脂組成物は、PTT樹脂とガラス繊維とオレフィン系エラストマーとしてのポリプロピレンとを混合したものである。

【0039】

そして、厚肉部である気密性保持部32の内部クラックの発生の有無を、ケース30を切断して肉眼で調べた。また、成形後のケース30のウェルド部の割れ、充填不良の発生の有無を調べた。また、各組成の樹脂組成物の溶融粘度を測定した。溶融粘度の測定では、樹脂組成物のペレットを用意し、温度:260℃、シェアレート:1000sec−1の条件で測定した。これらの結果を表2に示す。

【0040】

【表2】

表2に示すように、実施例1〜4は、内部クラックが発生せず、ウェルド部の割れや充填不良という成形不良が発生しなかったことから、ガラス繊維が20重量%のときでは、オレフィン系エラストマーは5重量%以上であれば良く、ガラス繊維が30重量%のときでは、オレフィン系エラストマーは10重量%以上であれば良く、ガラス繊維が40重量%のときでは、オレフィン系エラストマーは15重量%以上であれば良いことがわかる。

【0041】

また、実施例4のガラス繊維が最も多い40重量%であって、オレフィン系エラストマーが20重量%のときでも、内部クラックが発生せず、成形不良が発生しなかったことから、実施例1、2で用いた樹脂組成物中のオレフィン系エラストマーを、ガラス繊維を20、30重量%としたまま、20重量%まで増大させても、内部クラックが発生せず、成形不良が発生しないことが推測される。

【0042】

これは、オレフィン系エラストマーの組成割合を多くすることで、成形時の樹脂組成物の靱性を向上して内部クラックの発生を抑制でき、その反面、オレフィン系エラストマーの組成割合が多くなりすぎると、成形不良が生じてしまうが、オレフィン系エラストマーの組成割合が同じ場合、ガラス繊維の組成割合が少ない方は成形しやすいからである。

【0043】

また、図2に、内部クラックが発生せず、成形不良が発生しないときのガラス繊維の組成割合とオレフィン系エラストマーの組成割合との関係を示す。

【0044】

ガラス繊維の組成割合が20〜40重量%のとき、オレフィン系エラストマーの組成割合の下限値は、ガラス繊維の組成割合に応じて定まり、ガラス繊維の組成割合とオレフィン系エラストマーの組成割合の下限値との間には、図2中の直線L1で示される一定の関係があることがわかる。

【0045】

したがって、ガラス繊維の組成割合が、20、30、40重量%のときに限らず、20重量%と30重量%の間のときや、30重量%と40重量%の間のときも、オレフィン系エラストマーの組成割合を直線L1で示される所定割合以上とすれば良いことが推測される。ここで、直線L1は一次関数であり、傾き(変化の割合)が、ガラス繊維が1重量%増加する毎に、オレフィン系エラストマーが0.5重量%ずつ増加するというものである。

【符号の説明】

【0046】

1 車両用センサ

10 モールドIC

11 リードフレーム

20 中空磁石

30 ケース

31 コネクタ部

32 気密性保持部

33 ターミナル

【特許請求の範囲】

【請求項1】

ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形されたセンサ部品であって、

前記樹脂組成物は、前記ポリトリメチレンテレフタレート樹脂以外の成分として、

前記樹脂組成物全体に対して、

前記ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

前記所定重量割合は前記ガラス繊維の重量割合に応じて定まり、前記ガラス繊維が20重量%のとき前記所定重量割合は5重量%であって、前記ガラス繊維を20重量%から1重量%増加させる毎に、前記所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴とするセンサ部品。

【請求項2】

前記センサ部品は、肉厚が7mm以上21mm以下の厚肉部を有することを特徴とする請求項1に記載のセンサ部品。

【請求項3】

前記センサ部品は、車両に搭載される車両用センサのケースであることを特徴とする請求項1または2に記載のセンサ部品。

【請求項4】

センサ部品の成形に用いられ、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物であって、

前記樹脂組成物は、前記ポリトリメチレンテレフタレート樹脂以外の成分として、

前記樹脂組成物全体に対して、

前記ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

前記所定重量割合は前記ガラス繊維の重量割合に応じて定まり、前記ガラス繊維が20重量%のとき前記所定重量割合は5重量%であって、前記ガラス繊維を20重量%から1重量%増加させる毎に、前記所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴とする樹脂組成物。

【請求項1】

ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物で成形されたセンサ部品であって、

前記樹脂組成物は、前記ポリトリメチレンテレフタレート樹脂以外の成分として、

前記樹脂組成物全体に対して、

前記ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

前記所定重量割合は前記ガラス繊維の重量割合に応じて定まり、前記ガラス繊維が20重量%のとき前記所定重量割合は5重量%であって、前記ガラス繊維を20重量%から1重量%増加させる毎に、前記所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴とするセンサ部品。

【請求項2】

前記センサ部品は、肉厚が7mm以上21mm以下の厚肉部を有することを特徴とする請求項1に記載のセンサ部品。

【請求項3】

前記センサ部品は、車両に搭載される車両用センサのケースであることを特徴とする請求項1または2に記載のセンサ部品。

【請求項4】

センサ部品の成形に用いられ、ポリトリメチレンテレフタレート樹脂を主成分とする樹脂組成物であって、

前記樹脂組成物は、前記ポリトリメチレンテレフタレート樹脂以外の成分として、

前記樹脂組成物全体に対して、

前記ガラス繊維を20〜40重量%含み、

オレフィン系エラストマーを所定重量割合以上20重量%以下含み、

前記所定重量割合は前記ガラス繊維の重量割合に応じて定まり、前記ガラス繊維が20重量%のとき前記所定重量割合は5重量%であって、前記ガラス繊維を20重量%から1重量%増加させる毎に、前記所定重量割合は5重量%に対して0.5重量%ずつ増加したものであることを特徴とする樹脂組成物。

【図1】

【図2】

【図2】

【公開番号】特開2013−95897(P2013−95897A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242406(P2011−242406)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]