樹脂組成物の製造方法

【課題】酸化劣化物の含有量が少ない樹脂組成物の製造方法を提供すること。

【解決手段】(a)不活性ガス供給部1を少なくとも2つ有するストックホッパー5と、(b)不活性ガス供給部1とガス抜き部18−1とを有する重量式フィーダーと、(c)前記ストックホッパー5と前記重量式フィーダー7の間に設けられた制御弁6と、(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部1を備えるトップシュート9と、を備える粉体供給部を少なくとも有する二軸押出機12を用いて、特定の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法とすること。

【解決手段】(a)不活性ガス供給部1を少なくとも2つ有するストックホッパー5と、(b)不活性ガス供給部1とガス抜き部18−1とを有する重量式フィーダーと、(c)前記ストックホッパー5と前記重量式フィーダー7の間に設けられた制御弁6と、(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部1を備えるトップシュート9と、を備える粉体供給部を少なくとも有する二軸押出機12を用いて、特定の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法とすること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂組成物の製造方法に関する。より詳しくは、酸化劣化物の少ない樹脂組成物の製造方法に関する。

【背景技術】

【0002】

電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の材料として用いられる樹脂組成物には、酸化劣化物の含有量の少ないことが求められている。酸化劣化物を除去する方法としては、例えば、樹脂原料に含まれる酸素を除去することにより、酸化劣化物の発生を抑制する方法や、押出機のブレーカープレートにスクリーンメッシュを設けること等により、酸化劣化物を濾過する方法等が挙げられる。

【0003】

特許文献1では、酸化劣化物を減らすため、窒素フラッシングしておいた主フィーダーに、ポリ(アリーレンエーテル)と添加剤を押出機に加える前に窒素で5回フラッシングし、1.2L/minの窒素流を維持しながら導入する技術が開示されている。

【0004】

特許文献2では、貯蔵タンク(ストックタンク)を減圧し、不活性ガスで常圧に戻す操作を繰り返す技術が開示されている。

【0005】

特許文献3では、押出機で溶融混練する際にできた微細な酸化劣化物を除去するため、ブレーカープレートに300番と635番のタングステンカーバイド製のスクリーンメッシュを使って、微細な異物を除去する技術が開示されている。

【0006】

特許文献4では、押出機の内部自由空間を不活性ガスでガスシールして、溶融ポリマーに対して、酸素の暴露を低減し、酸化劣化物等を抑制する技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−525336号公報

【特許文献2】特開平11−165342号公報

【特許文献3】特開平08−309829号公報

【特許文献4】特表2007−517918号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した酸化劣化物を除去する技術についてはいずれも改善の余地がある。例えば、上記した樹脂原料に含まれる酸素を除去することにより酸化劣化物の発生を抑制する方法や、押出機のブレーカープレートにスクリーンメッシュを設けること等により酸化劣化物を濾過する方法については、樹脂原料がペレット状である場合、比表面積が小さく表面が滑らかであるので、不活性ガスによりペレット表面に付着した酸素をある程度除去することができるが、樹脂原料の比表面積が大きかったり、表面に凹凸があったりする場合、粒子の中に空隙が存在することもあるので、表面に付着した酸素や空隙に取り込まれた酸素を除去することが難しい場合もある。特に、樹脂原料が粉体である場合、かかる問題はより顕著になる。

【0009】

特許文献1の技術では、酸素濃度が下がるのは1回目の窒素フラッシング時のみであるため、連続生産を行う場合、重量式フィーダーのリフィル時に起こる大気の吸い込みによるホッパー内部の酸素濃度上昇を抑制することができないという問題がある。

【0010】

特許文献2の技術では、不活性ガスと樹脂材料を混合する攪拌機が付いていないため、不活性ガスと樹脂原料の攪拌が不十分であり、樹脂原料の表面や空隙にある酸素を十分に除去することができない。さらに、この技術だけでは、重量式フィーダーのリフィル時に起こる大気の吸い込みによるホッパー内部の酸素濃度上昇を抑制することができないという問題がある。

【0011】

特許文献3の技術では、ブレーカープレートに300番と635番のタングステンカーバイド製のスクリーンメッシュを使用しているが、かかるメッシュを使うとダイ圧が高くなりすぎてしまい、酸化劣化物がメッシュに目詰まりするため、メッシュの交換頻度が多くなり生産性が低下するという問題がある。さらに、ダイ圧が高いため、樹脂組成物の温度が上昇し、ダイ内部で酸化劣化物が発生しやすくなるという問題もある。

【0012】

特許文献4の実施例では、孔径3μmの焼結金属繊維フィルターを用いて酸化劣化物を除去しているが、かかるフィルターでは酸化劣化物が詰まり易く、フィルターの交換頻度が多くなり生産性が低下するという問題がある。さらに、ダイ圧が高くなりすぎるため、樹脂組成物の温度が上昇し、ダイ内部で酸化劣化物が発生し易くなるという問題もある。

【0013】

本発明は、上記事情に鑑みなされたものであり、酸化劣化物の含有量が少ない樹脂組成物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、上記課題を解決すべく鋭意検討した結果、粉体樹脂等の原材料の表面や空隙に存在する酸素を除去するとともに、原材料を二軸押出機に供給する際に酸素の混入を抑制することにより上記課題を解決できることを見出し、本発明を完成させるに至った。

【0015】

すなわち、本発明は以下のとおりである。

〔1〕

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

〔2〕

押出機スクリューシャフトとギアシャフトとの接合部に不活性ガス供給部を有し、

該不活性ガス供給部の酸素濃度を1.0体積%未満に維持することを特徴とする〔1〕

の製造方法。

〔3〕

前記トップシュート上部にガス抜き部を有し、

該ガス抜き部から過剰なガスを排出することを特徴とする〔1〕又は〔2〕に記載の製造方法。

〔4〕

前記原材料は、ペレット樹脂を更に含有し、

前記ペレット樹脂を、少なくとも一つの前記重量式フィーダーから、前記トップシュートに供給することを特徴とする〔1〕〜〔3〕のいずれか一項に記載の製造方法。

〔5〕

前記原材料は、ペレット樹脂及び添加剤を更に含有し、

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも1台の前記重量式フィーダーから1台の前記サイドフィーダーシュートに供給することを特徴とする〔1〕〜〔4〕のいずれか一項に記載の製造方法。

〔6〕

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも2台の重量式フィーダーから2台のサイドフィーダーに供給することを特徴とする〔1〕〜〔5〕の記載いずれか一項に記載の製造方法。

〔7〕

前記ストックホッパー内の酸素濃度が4.0体積%未満であることを特徴とする〔4〕〜〔6〕のいずれか一項に記載の製造方法。

〔8〕

前記(2)において、前記重量式フィーダーのリフィル時に、過剰な前記同伴ガスを排出し、酸素濃度が4.0体積%未満のガスを前記不活性ガス供給部から供給し、前記重量式フィーダーのホッパー内の酸素濃度を4.0体積%未満に維持することを特徴とする〔4〕〜〔7〕のいずれか一項の製造方法。

〔9〕

前記サイドフィーダーシュートは不活性ガス供給部を有し、

前記サイドフィーダーシュート内の酸素濃度が1.0体積%未満であることを特徴とする〔5〕〜〔8〕のいずれか一項に記載の製造方法。

〔10〕

前記サイドフィーダーシュートはガス抜き部を有し、

前記ガス抜き部から過剰なガスを排出することを特徴とする〔5〕〜〔9〕のいずれか一項に記載の製造方法。

〔11〕

前記添加剤は、少なくとも難燃剤であり、

前記難燃剤を、少なくとも1台の前記重量式フィーダーから、前記トップシュートのバレル以外に供給することを特徴とする〔1〕〜〔10〕のいずれか一項に記載の製造方法。

〔12〕

前記トップシュートと前記ダイヘッド間に、大気ベント又は真空ベントを少なくとも1つ有することを特徴とする〔1〕〜〔11〕のいずれか一項に記載の製造方法。

〔13〕

前記トップシュートと前記ダイヘッドとの間に、少なくとも1つの大気ベントと少なくとも1つの真空ベントとを有することを特徴とする〔1〕〜〔12〕のいずれか一項に記載の製造方法。

〔14〕

前記大気ベントと前記真空ベントに不活性ガスを供給することを特徴とする〔13〕に記載の製造方法。

〔15〕

前記ストックホッパーは攪拌部と真空減圧部とを有し、

前記攪拌部により前記原材料を攪拌しながら、前記ストックホッパー内の圧力を1Pa〜20kPaの範囲に減圧した後、不活性ガスを前記ストックホッパーに供給し、90kPa〜120kPaの範囲に圧力を維持することを行い、タンク内の酸素濃度を0.5体積%未満に維持し、前記重量式フィーダーに供給することを特徴とする〔1〕〜〔14〕のいずれか一項に記載の製造方法。

〔16〕

攪拌部を有するタンクに前記原材料を供給し、前記攪拌部により攪拌しながら、前記タンク内の圧力を1Pa〜20kPaの範囲で減圧した後、不活性ガスを供給して、90kPa〜120kPaの範囲にすることを少なくとも1回行い、前記タンク内の酸素濃度を0.5体積%未満にして、前記原材料を前記ストックホッパーに供給することを特徴とする〔1〕〜〔14〕のいずれか一項に記載の製造方法。

〔17〕

前記トップシュート内の酸素濃度を0.1体積%未満に維持することを特徴とする〔15〕又は〔16〕に記載の製造方法。

〔18〕

前記粉体樹脂が、ポリフェニレンエーテル、ポリカーボネイト、ポリオレフィン系樹脂、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、及びポリエーテルケトンからなる群より選ばれる少なくとも1種であることを特徴とする〔1〕〜〔17〕のいずれか一項に記載の製造方法。

〔19〕

前記粉体樹脂が、ポリフェニレンエーテルであり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体からなる群より選ばれる少なくとも1種であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔20〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、及び/又はポリスチレン系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔21〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリオレフィン系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔22〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリアミド系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

【発明の効果】

【0016】

本発明に係る製造方法によれば、酸化劣化物の含有量が少ない樹脂組成物を提供することができる。

【図面の簡単な説明】

【0017】

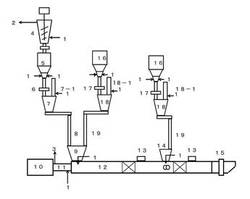

【図1】本実施形態の製造方法の説明に用いる概念図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態(以下、単に「本実施形態」という。)について、必要に応じて図面を参照しつつ詳細に説明する。以下の本実施形態は、本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。そして、本発明は、その要旨の範囲内で適宜に変形して実施できる。なお、図面中、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0019】

本実施形態の粉体樹脂組成物の製造方法は、

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

本発明者らは、鋭意研究した結果、上記特定の条件下かつ特定の酸素濃度下にて、混練工程を行うこと等によって、酸化劣化物の発生を抑制できること見出した。特に粉体樹脂組成物の場合、従来に比して酸化劣化物の発生を格段に抑制できる。

【0020】

本実施形態の製造方法において用いる原材料は、粉体樹脂を含む。ここで、粉体樹脂とは、平均粒径2μm〜800μmである樹脂をいう。粉体樹脂の平均粒径は、コールカウンター測定機、レーザー回析式粒度計等で測定される値である。

【0021】

粉体樹脂の種類は、特に限定されず、公知の樹脂を用いることもできる。好ましい具体例としては、ポリフェニレンエーテル、(例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2,6−ジメチルフェニレンエーテル−コ−2,3,6−トリメチルフェニレンエーテル)等)、ポリカーボネイト、ポリオレフィン系樹脂(高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン・プロピレン共重合体等)、ポリスチレン系樹脂(ポリスチレン、ハイインパクトポリスチレン、アクリロニトリル・スチレン共重合体、シンジオタクチックポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体等)、ポリエステル系樹脂(ポリブチレンテレフタレート、ポリエチレンテレフタレート等)、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6,6、ポリアミド4,6、ポリアミド11,ポリアミド12,ポリアミド6,10、ポリアミド6,12、ポリアミド6/6,6、ポリアミド6/6,12、ポリアミドMXD(m−キシリレンジアミン),6、ポリアミド6,T、ポリアミド9,T、ポリアミド6,I、ポリアミド6/6,T、ポリアミド6/6,I、ポリアミド6,6/6,T、ポリアミド6,6/6,I、ポリアミド6/6,T/6,I、ポリアミド6,6/6,T/6,I、ポリアミド6/12/6,T、ポリアミド6,6/12/6,T、ポリアミド6/12/6,I、ポリアミド6,6/12/6等)、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、ポリエーテルケトン、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物ポリオレフィン系樹脂等が挙げられる。

【0022】

上記の中でも、より好ましい粉体樹脂は、ポリフェニレンエーテル、ポリカーボネイト、ポリオレフィン系樹脂、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、及びポリエーテルケトンからなる群より選ばれる少なくとも1種であり、更に好ましくは、ポリフェニレンエーテル、ポリフェニレンスルニド、及びポリアミド系樹脂からなる群より選ばれる少なくとも1種である。本実施形態では、上記した粉体樹脂を1種単独で用いてもよいし、2種以上を併用してもよい。

【0023】

本実施形態の原材料は、ペレット樹脂を更に含有してもよい。ここで、ペレット樹脂とは、円柱のペレットの場合、直径1.0〜6.0mm、長さ1.0〜6.0mmであり、好ましくは直径2.0〜4.0mm、長さ2.0〜4.0mmであり、より好ましくは、直径2.5〜3.5mm、長さ2.5〜3.5mmである。球形ペレットの場合、そのサイズは、直径1.0〜6.0mmであり、好ましくは直径2.0〜4.0mm、より好ましくは2.5〜3.5mmであり、縦横比0.5〜0.9の楕円状になるものをいう。ペレットのサイズは、ノギス等の測定機によって測定することができる。

【0024】

ペレット樹脂の種類は特に限定されず、公知のものを用いることもできる。例えば、ポリフェニレンエーテル(例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2,6−ジメチルフェニレンエーテル−コ−2,3,6−トリメチルフェニレンエーテル)等)、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリカーボネイト、ポリスチレン系樹脂(例えば、ポリスチレン、ハイインパクトポリスチレン、アクリロニトリル・スチレン共重合体、シンジオタクチックポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体等)、ポリオレフィン系樹脂(例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン・プロピレン共重合体等)、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6,6、ポリアミド4,6、ポリアミド11,ポリアミド12,ポリアミド6,10、ポリアミド6,12、ポリアミド6/6,6、ポリアミド6/6,12、ポリアミドMXD(m−キシリレンジアミン),6、ポリアミド6,T、ポリアミド9,T、ポリアミド6,I、ポリアミド6/6,T、ポリアミド6/6,I、ポリアミド6,6/6,T、ポリアミド6,6/6,I、ポリアミド6/6,T/6,I、ポリアミド6,6/6,T/6,I、ポリアミド6/12/6,T、ポリアミド6,6/12/6,T、ポリアミド6/12/6,I、ポリアミド6,6/12/6等)、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート、ポリエチレンテレフタレート等)、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体等が挙げられる。本実施形態では、上記したペレット樹脂を1種単独で用いてもよいし、2種以上を併用してもよい。

【0025】

上記の中で好ましいペレット樹脂としては、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、及び水素添加スチレン・イソプレンブロック共重合体からなる群から選ばれる少なくとも1種が挙げられる。より好ましいペレット樹脂は、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリアミド系樹脂、水素添加スチレン・ブタジエンブロック共重合体、及び水素添加スチレン・イソプレンブロック共重合体からなる群から選ばれる少なくとも1種が挙げられる。

【0026】

粉体樹脂とペレット樹脂とをブレンドする場合、粉体樹脂の配合量は、特に限定されないが、粉体樹脂とペレット樹脂の合計100質量部において、5〜95質量部であることが好ましく、10〜90質量部であることがより好ましい。

【0027】

上記の中でも、粉体樹脂とペレット樹脂の好ましい組み合わせとしては、粉体樹脂が、ポリフェニレンエーテルであり、ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体からなる群より選ばれる少なくとも1種である。

【0028】

より好ましい組み合わせとしては、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、及び/又はポリスチレン系樹脂の合計95〜5質量部である。

【0029】

また、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリオレフィン系樹脂95〜5質量部の組み合わせもより好ましい。

【0030】

さらにまた、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリアミド系樹脂95〜5質量部である組み合わせもより好ましい。

【0031】

本実施形態では、原材料は添加剤を更に含有することが好ましい。添加剤としては、特に限定されず、例えば、難燃剤、強化剤、官能基付与剤等が挙げられる。それらの中でも、少なくとも難燃剤を含有することがより好ましい。

【0032】

難燃剤としては、トリフェニルホスフェート、フェニルビスドデシルホスフェート、フェニルビスネオペンチルホスフェート、フェニル−ビス(3,5,5’−トリ−メチル−ヘキシルホスフェート)、エチルジフェニルホスフェート、2−エチル−ヘキシルジ(p−トリル)ホスフェート、ビス−(2−エチルヘキシル)p−トリルホスフェート、トリトリルホスフェート、ビス−(2−エチルヘキシル)フェニルホスフェート、トリ−(ノニルフェニル)ホスフェート、ジ(ドデシル)p−トリルホスフェート、トリクレジルホスフェート、ジブチルフェニルホスフェート、2−クロロエチルジフェニルホスフェート、p−トリルビス(2,5,5’−トリメチルヘキシル)ホスフェート、2−エチルヘキシルジフェニルホスフェート、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン、2,2−ビス−{4−[ビス(メチルフェノキシ)ホスホリルオキシ]フェニル}プロパン、リン酸−(3−ヒドロキシフェニル)ジフェニル、レゾルシン・ビス(ジフェニルホスフェート)、2−ナフチルジフェニルホスフェート、1−ナフチルジフェニルホスフェート、ジ(2−ナフチル)フェニルホフェート等の燐酸エステル系難燃剤とジホスフィン酸塩から選ばれる少なくとも1種が挙げられる。

【0033】

強化剤としては、重質炭酸カルシウム、膠質炭酸カルシウム、軟質炭酸カルシウム、シリカ、カオリン、クレー、硫酸バリウム、酸化亜鉛、アルミナ、水酸化マグネシウム、タルク、マイカ、ガラスフレーク、ハイドロタルサイト、針状フィラー(ウオラストナイト、チタン酸カリウム、塩基性硫酸マグネシウム、セプライト、ゾノトライト、ホウ酸アルミニウム)、ガラスビーズ、シリカビーズ、アルミナビーズ、カーボンビーズ、ガラスバルーン、カーボン、磁性フィラー、圧電・焦電フィラー、摺動性フィラー、封止材用フィラー、紫外線吸収フィラー、制振用フィラー、導電性フィラー(ケッチェンブラック、アセチレンブラック)、ガラス繊維、炭素繊維、金属繊維等が挙げられる。

【0034】

官能基付与剤としては、マレイン酸、フマル酸、イタコン酸、無水マレイン酸、リンゴ酸、クエン酸等が挙げられる。

【0035】

本実施形態では、上記した添加剤を1種単独で用いてもよいし、2種以上を併用してもよい。

【0036】

添加剤の配合量は特に限定されないが、粉体樹脂とペレット樹脂の合計量100質量部に対して、0〜150質量部であることが好ましく、0〜140質量部であることがより好ましく、0〜120質量部であることが更に好ましい。添加剤の配合量を上記範囲とすることにより、所望の機能性を樹脂組成物に付与することができるとともに、混練時における樹脂温度の上昇を一層効果的に抑制でき、酸化劣化物の発生を一層効果的に抑制できる。

【0037】

特に、難燃剤の好ましい範囲は、粉体樹脂とペレット樹脂の合計量100質量部に対し、添加剤0〜50質量部である。より好ましくは0〜40質量部である。更に好ましくは0〜30質量部である。50質量部以下とすることで、溶融粘度の低下を防止でき、ペレットの成形性を向上させることができる。

【0038】

本実施形態では、上記以外にも、可塑剤、各種着色剤、着色補剤、紫外線吸収剤、耐電防止剤、安定剤等といった各種添加剤を配合することもできる。

【0039】

可塑剤としては、例えば、パラフィン系、ナフテン系などのプロセスオイル等が挙げられる。着色剤としては、例えば、 アンタントロン、アントラキノン、ベンズイミダゾロン、ジケトピロロ−ピロール、ジオキサジン、ジアゾ、インダントロン、イソインドリン、イソインドリノン、ナフトール、ペリノン、ペリレン、フタロシアニン、ピラントロン、キナクリドン、キノフタロン等が挙げられる。着色補剤としては、例えば、酸化チタン、硫化亜鉛等が挙げられる。紫外線吸収剤としては、例えば、2,4−ジヒドロキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(2H−ベンゾトリアゾール−2−イル)−4,6−ジ−tert−ブチルフェノール等の等のベンゾトリアゾール系紫外線吸収剤等が挙げられる。耐電防止剤としては、例えば、花王社製のエレクトリックストリッパー等が挙げられる。安定剤としては、例えば、燐系安定剤、イオウ系安定剤、ヒンダードフェノール系安定剤等が挙げられる。

【0040】

本実施形態の製造方法では、上記した原材料を用いて、酸化劣化物の含有量が少ない粉体樹脂組成物を得ることができる。以下、各工程についてより詳細に説明する。

【0041】

図1は、本実施形態の製造方法の一例を説明するための概念図である。

二軸押出機12は、(a)不活性ガス供給部1を少なくとも2つ有するストックホッパー5と、(b)不活性ガス供給部1とガス抜き部18−1とを有する重量式フィーダー7と、(c)ストックホッパー5と重量式フィーダー7との間に設けられた制御弁6と、(d)ガス出口先端が下方向に向いており、かつ押出機の第一供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部1を備えるトップシュート9と、を備える粉体供給部を少なくとも有する。

本実施形態では、二軸押出機12を用いて、下記(1)〜(5)の条件下で、上記した原材料を溶融混練する工程を行う。

(1)原材料をストックホッパー5に供給し、不活性ガスを少なくとも2つの不活性ガス供給部1から供給することにより、原材料と不活性ガスを接触させ、ストックホッパー5内の上部の酸素濃度を4.0体積%未満にすること、

(2)重量式フィーダー7のリフィル時に、制御弁6を開き、ストックホッパー5から重量式フィーダー7のホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、制御弁6を閉じること、

(3)重量式フィーダー7のホッパーにおいて、過剰な同伴ガスをガス抜き部7−1から排出し、酸素濃度が4.0体積%未満の不活性ガスを重量式フィーダー7の不活性ガス供給部1から供給し、重量式フィーダー7のホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)重量式フィーダー7の出口から、酸素濃度4.0体積%未満の同伴ガスを含む原材料を、トップシュート9に定量的に連続供給すること、

(5)トップシュート9に供給された、酸素濃度4.0体積%未満の同伴ガスを含む原材料に、不活性ガス供給部1から下向きに供給された不活性ガスを接触させ、トップシュート9内部の酸素濃度を1.0体積%未満に維持すること。

上記条件を満たすことにより、粉体樹脂等の原材料の表面や空隙に存在する酸素を効率的に除去できるとともに、原材料を二軸押出機12に供給したり搬送したりする際に酸素の混入を効果的に抑制することができる。その結果、酸化劣化物の発生を効果的に抑制できる。

【0042】

真空ミキサー4は、該ミキサーの中に攪拌機を、壁面に真空減圧部(真空ポンプ、制御弁、配管)、制御弁付き不活性ガス供給部とミキサー底部の間に制御弁(図示せず)を備えている。さらに、真空ミキサー4と粉体樹脂ストックホッパー5の間にも制御弁を備えており、真空ミキサー4に粉体樹脂を投入する前に、この制御弁を閉じる。攪拌機は通常10〜600rpmで稼働させる。粉体樹脂等の原材料を真空ミキサー4に投入し、投入終了後、投入口を閉じて、真空配管2に付いている制御弁を開け、真空ポンプを稼働させ、ミキサー内圧力を1Pa〜20kPaの範囲、好ましくは1Pa〜10kPaの範囲に減圧し、1分間〜30分間保持し、その後、真空配管に付いている制御弁を閉じ、不活性ガス供給部1に付いている制御弁を開け、不活性ガスを供給し、ミキサー内の圧力を90kPa〜120kPaにする。この操作を少なくとも1回、好ましくは少なくとも2回、より好ましくは3回繰り返す。ミキサー内圧力を20kPa以下とすることにより、酸素濃度を適度に抑えることができる。上記操作により、真空ミキサー中の酸素濃度は、好ましくは1.0体積%未満(不活性ガス中の酸素濃度まで)とすることができ、より好ましくは0.5体積%未満、更に好ましくは0.1体積%以下である。

【0043】

上記ミキサー内圧力を1Pa〜20kPaに減圧して、攪拌機を稼働させながら不活性ガスで置換する操作は、真空ミキサー中の粉体樹脂の表面や空隙に取り込まれた酸素を不活性ガスに効率よく置換できるので、連続的に減圧する操作に比べて粉体樹脂等の原材料の表面や空隙にある酸素を除去するには効果的である。真空ミキサー中の酸素除去された粉体樹脂等の原材料は、制御弁を開けて粉体樹脂ストックホッパーに供給される。真空ミキサーに不活性ガスを供給する不活性ガス供給部は少なくとも1つあればよい。

【0044】

ミキサー内の酸素濃度は、例えば、配管等を使ってミキサーからガスを抜き、粉体とガスをフィルターで分離して、ガス中の酸素濃度をジルコニア式酸素濃度計により測定することができる。また、必要に応じて経時的にモニタリングすることも可能である。

【0045】

使用する不活性ガスは、特に限定されず、窒素、二酸化炭素等の公知の不活性ガスを用いることができる。これらの中でも、コストの観点から、窒素ガスが好ましい。この場合、好ましい窒素ガスの純度は、99.99体積%以上であり、より好ましくは、99.999体積%以上である。

【0046】

上記した真空ミキサーは、ストックホッパー5に攪拌部と真空減圧部を付けることでも代用できる。この場合、撹拌部により原材料を撹拌しながら、前記ストックホッパー内の圧力を上記した1Pa〜20kPaの範囲に減圧した後、不活性ガスを前記ストックホッパーに供給し、上記した90kPa〜120kPの範囲に圧力を維持することを行い、タンク内(上記であれば真空ミキサー内)の酸素濃度を0.5体積%未満にして、原材料をストックホッパーに供給する方法を採用することができる。

【0047】

ストックホッパー5の形態は、特に限定されないが、角度が60〜80度のコーン壁面に不活性ガス供給部1が少なくとも2つ付いていることが好ましい。不活性ガス供給部が1つでは、粉体樹脂と不活性ガスの接触効率が悪いため、不活性ガス供給部は、少なくとも2つ必要である。コーン壁面に不活性ガス供給部出口の付け方は、コーン壁面に対して、直角方向又は接線方向において対向するように設置することが好ましい(図1参照)。不活性ガス供給部の出口は焼結金属フィルター等の分離フィルターを設けることが好ましい。

【0048】

また、ホッパー内部にリングスパージャーのような分散器を付けて、穴数を少なくとも2つ付けて、不活性ガスを下向きに供給してもよい。さらには、ホッパーのフランジ部分に少なくとも2つの穴を開け、不活性ガスを供給するのもよい。この場合、不活性ガスの分散を向上させる観点から、陣傘と呼ばれる分散器を付けるのが好ましい。

【0049】

不活性ガスの流量は、特に限定されず、通常は1〜200NL/minであり、好ましくは3〜150NL/minである。3NL/min以上とすることにより、酸素濃度を4.0体積%以下に制御することが容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、フラッシュングという液化現象を効果的に抑制できる。

【0050】

ストックホッパー5のサイズは、特に限定されないが、直径に対する直管部長さの比(直管部長さ/直径)は、0.1〜1.0であることが好ましい。この比を0.1以上とすることにより、供給された不活性ガスを分散しやすくなる。この比が1.0以下とすることにより、粉体樹脂と不活性ガスの滞留時間を長くすることができ、接触効率を一層向上させることができる。ストックホッパー内の酸素濃度は、好ましくは4.0体積%未満であり、より好ましくは2.0体積%未満であり、更に好ましくは1.0体積%未満である。酸素濃度を4.0体積%以下にすることにより酸化劣化物の発生を一層効果的に防止できる。

【0051】

ストックホッパー5における粉体樹脂の供給方法は、特に限定されず、例えば、不活性ガスのニューマ配管を使って粉体樹脂を供給してもよい。その場合、粉体樹脂と不活性ガスの分離器のサイクロン、過剰なガスを抜くバグフィルター、バグフィルターが詰まった時に逆洗浄をするための不活性ガスを使った逆洗浄装置等をホッパー上部に設けてもよい。

【0052】

制御弁6は、ストックホッパー5と重量式フィーダー7との間に設けられている。制御弁6としては、特に限定されず、公知の弁を用いることができる。例えば、スライドゲート弁、バタフライ弁、無摺動弁、ロータリーバルブ等が挙げられる。重量式フィーダー7の下限値の信号が出ると制御弁6を開き、上限値の信号が出ると制御弁6を閉じるようになっている。供給配管を別途設ける場合は、その設置角度が70〜90度であることが好ましい。また、供給配管が1m以上長い場合には、配管に不活性ガスを入れてブリッジ防止をすることが好ましい。制御弁6と重量式フィーダー7の蓋との高さ(制御弁6と重量式フィーダー7の頂点との距離)は、特に限定されないが、重量式フィーダーのロードセルの観点から、2m以内であることが好ましい。

【0053】

本実施形態の重量式フィーダー7は、ロードセルがフィーダーホッパー内の粉体樹脂の重量を検知し、時間当たりの供給量を算出し、フィーダーのスクリュー回転数で供給量を制御する装置である。例えば、スイス連邦K−TRON社、ブラベンダー社製、アメリカ合衆国アクリソン社製、日本国クボタ社製の重量式フィーダー等が挙げられる。ホッパーの原材料をストックホッパー5から供給するには、ホッパー内の原材料の重量について下限値と上限値を設定する。下限値になったとき、制御弁6が開き、粉体樹脂と同伴ガスが60秒以内の短時間で供給される。このとき、過剰な同伴ガスはホッパーから排出しないとホッパー内は加圧状態になり、ロードセルに荷重がかかるので、ホッパー上部(例えば蓋の部分)にガス抜き部7−1を設けて、過剰ガスは排出することが好ましい。ガス抜き部としては、例えばガス排出配管等を用いることができる。すなわち、重量式フィーダーにおいて、リフィル時、過剰な同伴ガスを排出し、酸素濃度が4.0体積%未満の不活性ガスを不活性ガス供給部から供給し、重量式フィーダーのホッパー内部の酸素濃度を4.0体積%未満に維持することが好ましい。

【0054】

なお、上記排出後の反動で、大気をホッパー内に吸い込む現象が発生する。例えば、実際、容量200Lホッパーでリフィル量が40kg/回のときに、大気を20L/回の割合で吸い込むことがある。大気を吸い込むとホッパー内の酸素濃度が4.0体積%以上にあがるので、ガス排出配管に不活性ガス供給配管を取り付けることにより、不活性ガスを供給して空気が入らないようにすると、ホッパー内の酸素濃度を4.0体積%未満に保つことができる。不活性ガスの流量は、好ましくは1〜30NL/minであり、より好ましくは3〜20NL/minである。1NL/min以上で不活性ガスを供給すると、容易に酸素濃度を4.0体積%未満にすることができる。30NL/min越えて不活性ガスを供給すると、不活性ガスが多すぎて、ロードセルに負荷がかかる。排出配管径は、30〜200mmであり、配管長さは1〜20mであることが好ましい。配管の角度は85〜90度が好ましい。角度が85度以上とすることにより、配管壁に溜まる粉体が重量式フィーダーに落下することを防止できるので、ロードセル異常を防止できる。重量式フィーダーホッパー内は、不活性ガスを供給しても構わない。

【0055】

フィーダーのスクリューは、特に限定されず、公知のものを採用することもできる。特に、オーガタイプの単軸スクリュー、単軸のスパイラルスクリュー、オーガタイプの二軸スクリュー、完全噛み合い型二軸スクリューが好ましく、オーガタイプ単軸スクリュー、二軸スクリューがより好ましい。

【0056】

供給配管8は、その設置角度が60〜90度であることが好ましい。特に、供給配管8の角度が60〜75度である場合、ノッカーを使うことが好ましい。供給配管8は、重量式フィーダーのスクリュー出口をトップシュート9に接合する場合、設置しなくても構わない。

【0057】

トップシュート9の壁面の好ましい傾斜角度は、60〜85度であり、より好ましくは65〜80度である。ホッパー壁面の角度を60度以上とすることにより粉体樹脂等が壁面に溜まりにくくなり、85度以下とすることにより、粉体樹脂等が壁面を流れやすくなるので、見掛けの密度が大きくなり、押出機スクリューにしっかりと食い込ませることができる。シュートの形状は特に限定されず、例えば、逆円錐状でもよいし、角形であってもよい。

【0058】

トップシュートの上部にはガス抜き部を設け、過剰なガスを排出することが好ましい。ガス抜き部としては、例えばガス抜き配管を用いることができる。なお、粉体樹脂が原材料の30wt%未満である場合、ガス抜き部は必ずしも付けなくてもよい。ガス抜き部を付ける場合、そのガス出口にはバグフィルターを付けることが好ましい。バグフィルターを付けない場合、集塵ダクトの吸い込みの強さは、シュート内が負圧にならないように調整する。

【0059】

トップシュートが有する不活性ガス供給部の不活性ガス出口先端部は、下方向にあり、且つ押出機の第一供給口のスクリューエレメント頂上から高さ10cm以内である。好ましくは5cm以内、より好ましくは2cm以内である。先端部には焼結金属(焼結金属フィルター)を使って、不活性ガスを分散させることが好ましい。先端部の出口が下向きであれば、不活性ガスは一度下向きに供給され、上向きに上昇するとき、不活性ガスは拡散し、粉体樹脂の表面と空隙に取り込まれた酸素除去とシュート内の酸素除去を効率的に行うことができる。該先端部の出口が上向きや横向きである場合、不活性ガスがショートパスして排出されるので、酸素除去効率がよくない。

【0060】

先端部出口とスクリュー頂上からの高さは、スクリューに近づけた方が好ましい。不活性ガスがスクリューに当たり分散しやすいためであり、かつ、該スクリューには粉体樹脂が集合するので、不活性ガスと粉体樹脂の接触はよくなる。不活性ガスの流量は、通常1〜200NL/minであり、好ましくは3〜150NL/minである。1NL/min以上とすることにより、酸素濃度を1体積%以上に制御することが容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、原材料にスクリューをしっかりと食い込ませることができる。

【0061】

トップシュート内部の酸素濃度は、1体積%未満であり、酸化劣化物を減らす観点から、好ましくは0.8体積%未満であり、より好ましくは0.1体積%未満である。各部位との接合部には、空気の侵入を防ぐ観点から、例えば中心が膨らんだシリコンゴム製の接合部品等を使うことが好ましい。

【0062】

続いて、添加剤を供給する添加剤供給部と、ペレット樹脂を供給するペレット樹脂供給部について説明する。添加剤供給部とペレット樹脂供給部のストックホッパー16、制御弁17、重量式フィーダー18、供給配管19は、上記した粉体樹脂を供給するストックホッパー5、制御弁6、重量式フィーダー7、供給配管8と夫々同じ構造とすることができる。

【0063】

ペレット樹脂の場合、ガス抜き部18−1には不活性ガス供給部を設けずに、その先端にポリエチレン等の伸縮性を有する袋を付けてもよいし、制御弁17とフィーダーホッパー蓋の接合部に伸縮性の材料を使ってもよい。不活性ガスの供給量は、ペレット樹脂の場合、通常1〜200NL/minであり、好ましくは3〜150NL/minである。不活性ガスの供給量を上記範囲とすることにより、酸素濃度が好適な範囲となるように効果的に制御することができる。

【0064】

サイドフィーダーシュート14の壁面の好ましい傾斜角度は、60〜90度であり、より好ましくは65〜85度である。ホッパー壁面の角度を60度以上とすることにより粉体樹脂等が壁面に溜まることを防止でき、85度以下とすることにより粉体樹脂等が壁面を流れやすくなるので、見掛けの密度を大きくすることができ、押出機スクリューにもしっかりと食い込ませることができる。サイドフィーダーシュートの形状は特に限定されず、例えば、逆円錐状であってもよいし、角形であってもよい。

【0065】

本実施形態では、サイドフィーダーシュートにガス抜き部を設け、該ガス抜き部から過剰なガスを排出することが好ましい。特に原材料が粉体であるならば、ガス抜き部としてガス抜き配管を設けることが好ましい。集塵ダクトの吸い込みの強さは、サイドフィーダーシュート内が負圧にならないように調整することが好ましい。サイドフィーダーシュートが有する不活性ガス供給部の不活性ガス出口先端部は、下方向に向いており、且つ押出機のスクリューエレメント頂上から高さ10cm以内、好ましくは5cm以内であり、より好ましくは2cm以内である。先端部には燒結金属を使って、不活性ガスを分散させることが好ましい。先端部が下向きであれば、不活性ガスは一度下向きに供給され、上向きに上昇するとき、不活性ガスは拡散し、粉体樹脂の表面や空隙に取り込まれた酸素除去とシュート内の酸素除去を効率的に行うことができる。先端部出口が上向きや横向きである場合、不活性ガスがショートパスして排出されるので、酸素除去効率が良くない。また、先端部出口とスクリュー頂上との距離は、スクリューに近づけた方が好ましい。これにより、不活性ガスがスクリューに当たり分散しやすくなり、かつ該スクリューには原材料が集合するので、不活性ガスと原材料との接触効率は一層向上する。不活性ガスの流量は、通常1〜200NL/minであり、好ましくは3〜150NL/minである。1NL/min以上とすることにより、酸素濃度を1.0体積%以下に制御することが一層容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、スクリューをペレット樹脂にしっかりと食い込ませることができる。

【0066】

サイドフィーダーシュート内部の酸素濃度は、好ましくは1.0体積%未満であり、より好ましくは0.5体積%未満であり、更に好ましくは0.1体積%未満である。また、他の部位との接合部には、空気の侵入を防ぐ観点から、例えば、中心が膨らんだシリコンゴムの接合部品等を使うことが好ましい。

【0067】

二軸押出機12は、その種類は限定されないが、二軸同方向回転押出機が好ましい。使用可能な押出機としては、例えば、ドイツ連邦共和国COPERION社製ZSKシリーズ、日本国東芝機械製TEMシリーズ、日本製鋼所TEXシリーズ等が挙げられる。押出機は、気密性を向上させる観点から、バレルとバレルの間にガスケットを入れることが好ましい。ガスケットとしては、液状の熱硬化性耐熱性ガスケット、金属ガスケット等が使用できる。押出機のサイズは、特に限定されないが、バレル径Dは40〜200mmであることが好ましい。バレル径Dを40mm以上とすることにより、生産量が高く、コストが一層削減できる。バレル径Dを200mm以下とすることにより、溶融混練時の発熱を抑制できる。押出機の長さLは、特に限定されないが、バレル径Dの12〜60倍であることが好ましい。バレル径Dの12倍以上とすることにより十分に混練することができ、バレル径Dの60倍以下とすることにより酸化劣化を一層効果的に抑制できる。

【0068】

二軸押出機12に使われるモーターは、インバーターモーターでもよいし、直流モーターでもよい。モーターの冷却は、空気冷却タイプと循環水冷却タイプがあるが、空気中にゴミをまき散らさない観点から、循環水冷却タイプが好ましい。押出機のギアボックス10は、高トルクのものが好ましい。

【0069】

スクリューシャフトとギアシャフト接合部11は、スクリューシャフトとギアシャフトとを結合する部分である。二軸押出機のスクリューの場合、通常、スクリューシャフトに長さ/スクリュー径比=0.3〜2.5のスクリューエレメントを装着するため、シャフトとスクリューエレメントの間にわずかな隙間があり、スクリューエレメント端面同士にもわずかな隙間があるので、押出機で真空ベントを引くとこれらのわずかな隙間から空気が漏れ込み、溶融樹脂を酸化劣化させる場合がある。そのため、スクリューシャフトとギアシャフト接合部11の不活性ガス供給部1から不活性ガスを供給し、不活性ガス排出部3から、過剰な不活性ガスを排出することが好ましい。

【0070】

不活性ガス排出部3は、不活性ガスの供給量が少ない場合は付けなくても構わない。不活性ガスの流量は、通常、1〜50NL/minである。好ましい供給量は、3〜20NL/minである。2NL/min以上とすることにより、空気の漏れ込みを効果的に防止でき、押出機内の溶融樹脂等の酸化劣化を一層抑制できる。スクリューシャフトとギアシャフト接合部11には、アクリル板等にゴムパッキンを付けて空気の進入を防止することが好ましい。

【0071】

上記した二軸同方向回転押出機の好ましいバレル構成の一例としては、図1に示すように混練ゾーンを少なくとも一つ持つ構成が挙げられる。混練ゾーンのスクリュー構成としては、例えば、ニーディングブロック(右ネジ、左ネジ、ニュートラル)、スクリュフライト(右ネジ、左ネジ)、バリスターリングと切り欠きスクリュー等を適宜選んで使うことができる。

【0072】

ベント13は、大気ベントであってもよいし、真空ベントにしても構わない。本実施形態では、トップシュートとダイヘッドの間に、少なくとも1つの大気ベント又は真空ベントを有することが好ましく、少なくとも1つの大気ベントと少なくとも1つの真空ベントを有することがより好ましい。かかるベントを用いることにより、揮発成分や分解物を一層効果的に除去することができるが、これらが少ない場合、ベントを使わなくても構わない。真空ベントにする場合は、圧力は、1Pa〜50kPaの範囲に圧力に維持することが好ましい。樹脂原料の揮発分、押出機内の分解物が少ない場合は、ベントは使わなくてもよい。

【0073】

また、ベント13には、酸化劣化物抑制の観点から、不活性ガスを供給することが好ましい。例えば、上記した大気ベントと真空ベントを設ける場合、該大気ベントと真空ベントに不活性ガスを供給することがより好ましい。

【0074】

添加剤や他の樹脂(ペレット樹脂等)をサイドフィードする場合は、サイドフィーダーを取り付けることが好ましい。サイドフィーダーを使う場合、シリンダーの冷却装置を使うことが好ましい。サイドフィードバレル下流側には、上記記載のスクリューエレメントを使って混練ゾーンを設けることができる。混練ゾーンの長さLは、スクリュー径の2倍以上であることが好ましい。

【0075】

例えば、添加剤として難燃剤を用いる場合、難燃剤はトップシュート以外から供給できる。より具体的には、添加剤が少なくとも難燃剤である場合、難燃剤は、少なくとも1台の重量式フィーダーから、トップシュートのバレル以外に供給することが挙げられる。供給方法は、特に限定されず、例えば、難燃剤が液状である場合、押出機に注入ノズルを付け、重量式フィーダーから供給することができる。また、難燃剤が固体である場合、重量式フィーダーを使って、サイドフィーダーから供給できる。

【0076】

スクリーンチェンジャー15は、ブレーカープレートが少なくとも2つあり、スクリーンメッシュが酸化劣化物で詰まったときに新しいスクリーンメッシュに切り替えることができる。スクリーンチェンジャー15は二軸押出機12を止めることなくスクリーンメッシュを切り替えることができるので好ましい。例えば、スクリーンメッシュの交換頻度を約2倍延ばす手段として、ブレーカープレートとスクリーンメッシュの間に隙間を作るスーパープレートを用いてもよい。スクリーンメッシュの好ましい面積の範囲は、1〜30mm2/(全押出量)kg/hrであり、より好ましい範囲は、5〜25mm2/(全押出量)kg/hrである。スクリーンメッシュ面積が1mm2/(全押出量)kg/hr以上とすることで、すぐに異物が詰まることがなく、交換頻度を伸ばすことができ、生産性が一層向上させることができる。30mm2/(全押出量)kg/hr以下とすることにより、スクリーンチェンジャーの容量が大きくなり過ぎず、滞留時間を短縮でき、得られる粉体樹脂組成物の耐衝撃性を一層向上させることができる。スクリーンメッシュの目開きの大きさは、特に限定されず、例えば、10番〜200番を使用でき、好ましくは20番〜200番、より好ましくは20番〜150番の任意の組み合わせとすることができる。例えば、上流から下流に向かって、50番、20番、100番、50番、10番の組み合わせ、20番、50番、100番、50番、10番等の組み合わせが可能である。添加剤として強化材等を添加したときは、スクリーンメッシュに強化材が詰まる場合があるので、かかる場合は外して使うことが好ましい。また、スクリーンチェンジャーの代わりにブレーカープレートを付けて、スクリーンメッシュを交換するときに押出機を停止させる方法でも構わない。この場合、停止時間を短くして、押出機内に空気が入らないようにすることが好ましい。

【0077】

押出機の先端のダイプレートのオリフィスは、特に限定されず、1オリフィス当たり10〜40kg/hrであることが好ましい。造粒方法としてストランドカット方式を採用する場合、ダイプレートのストランド出口にメヤニが発生することがあるので、空気を吹き付けるメヤニ除去装置を設置してもよい。吹き付ける空気は、フィルターに通した空気であることが好ましく、5μm程度のメッシュのフィルターに通すことがより好ましい。さらに、ストランドバスの冷却水もフィルターを通した方が好ましく、10μm程度のメッシュのフィルターに通すことがより好ましい。

【0078】

ここでは、一例としてストランドカット方式の場合を説明したが、本実施形態では、ホットカット方式でもよいし、アンダーウォーターカット方式であってもよい。通常、ストランドカットで得られるペレットは、円柱状ペレットであり、ホットカットやアンダーウォーターカットで得られるペレットは、球状ペレットである。ペレットの目標平均サイズの設定値は、好ましくは1.0〜6.0mmであり、より好ましくは2.0〜4.0mmであり、更に好ましくは2.5〜3.5mmである。カッティング目標値を1mm以上に設定することで振動篩での分別が容易となる。6.0mm以下に設定することで、成形機スクリュー又は押出機スクリューで溶融混練不足となることを効果的に防止できる。

【0079】

本実施形態の製造方法により得られる樹脂組成物は、酸化劣化物の含有量が少なく、各種部材の原料として使用できる。より具体的には、電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の用途分野に好適である。

【実施例】

【0080】

以下、実施例及び比較例により更に詳細に説明するが、本発明は以下の実施例により何ら限定されるものではない。

【0081】

各実施例及び比較例とも、図1に示す装置を用いて、その条件を変えて樹脂組成物を製造し、その物性等を評価した。二軸同方向回転押出機として、コペリオン社製ZSK40メガコンパウンダー(12バレル)を使用した。スクリュー構成とバレル構成は、次の通りである。

No.1バレル :第一供給口

No.2〜3バレル :搬送ゾーン

No.4バレル :第一混練ゾーン

No.5バレル :第一真空ベント

No.6バレル :第二供給口(サイドフィードバレル)

No,7バレル :第二混練ゾーン

No.8バレル :第三供給口

No.9バレル :第三混練ゾーン

No.10バレル :第二真空ベント

No.11バレル :液状添加物用バレル、液状添加剤混練ゾーン

No.12バレル :クローズドバレル

メッシュ :20番/40番/30番/20番

(以下、「番」は、「#」と略する場合がある。)

40番は、目開き415μm

ダイヘッド :4Φmm 10穴

ストランドバス :水温 40℃±3℃

ペレタイザー :円柱状 2.5±0.3mm目標

振動篩い :長いペレット、連粒ペレット、切り粉を排除

【0082】

押出機の開口部を塞ぎ、0.4MPaをかけてリークテストをした結果、バレルとバレルの接合面から7箇所リークがあった。押出機のバレルは一度分解し、端面を1000番の磨き粉で鏡面仕上げにし、液状ガスケット(3bond 1209)を端面に塗り、バレルとバレルの接着面からのガスのリークが無いことを確かめた。

【0083】

No.1バレルの第一供給口の粉体樹脂供給部のトップシュートにペレット樹脂供給部を結合し、ガス抜き配管を設置した。No.6バレルの第二供給口にサイドフィーダーを付けて、サイドフィーダーシュートにペレット樹脂供給部を結合し、No.11バレルに液状難燃剤添加用注入弁を付け、注入弁上流に液状難燃剤ストックタンクと液状難燃剤重量式フィーダーを設置し、タンク、フィーダーと配管を80℃に加熱保温した。不活性ガスは、5μmのフィルターを通した99.99体積%の窒素を使用した。粉体樹脂供給部の粉体樹脂ストックホッパー5の容積は200Lであり、窒素ガス供給量は20NL/minとし、供給配管は、コーン部の高さの中心、接線方向で円周に対し60度毎に6箇所の位置に均等配置した。先端部には焼結フィルターを付けた。重量式フィーダーのガス抜き部7−1の排出配管のサイズは直径100mm、高さ2mである。窒素ガス供給配管は高さ1mの位置に設置した。窒素ガス供給量は10NL/minである。トップシュートの窒素ガス供給配管の先端部は、バレルNo.1(供給口バレル)のスクリューエレメント頂上から2cmの高さとし、供給量は20NL/minとした。ギアシャフトとスクリューシャフト接合部(シャフト接合部)11の部分は、アクリル板にゴム製のパッキンを付けて、空気が入らないようにし、窒素ガス供給配管の先端部をバレルからスクリューシャフトが出ている部分に向けて、供給量は10NL/minとした。

【0084】

ペレット樹脂供給部は、ペレット樹脂供給部のストックホッパー16の容積は200Lであり、窒素ガス供給量は20NL/minであり、重量式フィーダーのガス排出部18−1の窒素ガス供給量は10NL/minとした。サイドフィーダーシュート14の窒素ガス供給量は20NL/minであり、サイドフィードするペレット樹脂供給部のストックホッパー16の容積は200Lであり、窒素ガス供給量は20NL/minとした。重量式フィーダーのガス抜き部18−1の配管のサイズは直径100mm、高さ2mであり、窒素ガス供給配管は高さ1mの位置に設けた。窒素ガス供給量は10NL/minとした。第一真空ベント及び第二真空ベントの圧力はそれぞれ20kPaに設定した。各真空ベントの開口部のスクリューエレメント頂上から高さ2cmの位置に窒素ガス供給配管出口を設置し、窒素ガス供給量を5NL/minとした。各接合部は、シリコンゴム製の接合部品を使い、大気が入らないようにした。リフィル量は各フィーダーとも20kg/回に設定した。酸素濃度測定器は、粉体供給部のストックホッパー内部、重量式フィーダーホッパー内部、トップシュート内部、サイドフィーダーシュート内部の気相部とギアシャフトとスクリューシャフト接合部11に取り付けた。

【0085】

酸化劣化物数の判定は、直径180mm、厚み1mmのプレス金型で、250℃で圧縮成形した平板の裏表を5枚の黒点数をゲージ入り10倍のルーペで数えた。黒点を酸化劣化物として数えた。

【0086】

[実施例1]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm;PPE)30質量部、ポリスチレン(PSジャパン社製、ゼネラルパーパスポリスチレン685;GPPS)9質量部、ハイインパクトポリスチレン(PSジャパン社製、ハイインパクトポリスチレンH9405;HIPS)40質量部を用いた。

難燃剤は、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン(大八化学製;CR741C)20質量部を用いた。

安定剤は、マスターバッチ(GPPS1/酸化亜鉛/旭電化社製リン系安定剤PEP36=70/15/15;質量比)1質量部を使用した。

ポリ(2,6−ジメチル−1,4−フェニレンエーテル)を粉体供給部の粉体ストックホッパーに供給した。ゼネラルパーパスポリスチレン685と安定剤マスターバッチは事前にブレンドしてペレット樹脂とした。このペレット樹脂を、トップのペレット樹脂ストックホッパーに供給した。ハイインパクトポリスチレンH9405をサイドフィードのペレット樹脂のストックホッパーに供給した。CR741Cは80℃に加温して、難燃剤ストックタンクに供給した。押出量は150kg/hr(トップ粉体重量式フィーダー45kg/hr、トップペレット樹脂重量式フィーダー15kg/hr、サイドのペレット樹脂重量式フィーダー60kg/hr、難燃剤重量式フィーダー30kg/hr)、スクリュー回転数は400rpmに設定した。バレル温度は、No.1バレル50℃、No.2、3バレル240℃、No.4〜12バレル270℃、ダイ部270℃に設定した。

【0087】

スタート前に窒素ガスを全て供給し、ストックホッパーからダイまで全て窒素で置換した。特にストックホッパーは、原材料を入れて2時間前から窒素置換を行った。スタートは、トップからゼネラルパーパスポリスチレン685とサイドからハイインパクトポリスチレンH9405を供給し、押出機の中をパージし、メッシュを交換してから、ポリフェニレンエーテルを供給し、最後にCR741Cを供給し、4時間運転した。酸素濃度計は、隔膜式ガルバニ電池の酸素濃度計を使用した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、全て4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.4体積%、サイドフィーダーシュート(SFシュート)内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11の酸素濃度は0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が24個であった。目開き415μmの40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.22MPaであり、運転中上昇しなかった。

【0088】

[比較例1]

実施例1で、トップシュート、サイドフィーダーシュート、真空ベントとスクリューシャフトとギアシャフトの接合部11にだけ窒素ガスを供給し、他は全て窒素ガスの止めた以外は実施例1と同じ条件で実施した。トップシュートの酸素濃度は2.3体積%、サイドフィーダーシュートの酸素濃度は、1.6体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が54個、200μm未満が658個であった。40番スクリーンメッシュには、酸化劣化物が全面(100%)に詰まっていた。ダイ圧力は、ダイ圧力は0.22MPaから0.53MPaに上昇した。

【0089】

[比較例2]

比較例1のトップシュートの窒素供給量を80NL/min、サイドフィーダーシュートの窒素供給量を50NL/minに設定した以外は比較例1と同じ条件で実施した。トップシュートの酸素濃度は0.7体積%、サイドフィーダーシュートの酸素濃度は0.7体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が17個、200μm未満が156個であった。40番スクリーンメッシュには、酸化劣化物が全面の3/4程度につまっていた。ダイ圧力は0.22MPaから0.41MPaに上昇した。

【0090】

比較例2では、実施例1と同じ窒素ガス供給量を押出機内部に充満させても、粉体樹脂と窒素の置換をトップシュートだけで行っているので、接触時間が短く、不十分なため、酸化劣化物は増えていることが確認された。

【0091】

[比較例3]

比較例2のスクリーンメッシュを20番と80番の間に、目開き45μmの300番を入れた以外は比較例2と同じ条件で実施した。スタート時のダイ圧力は、1.1MPaであった。ダイ圧力は時間とともに上昇し、3時間後、1.6MPaの時にバレルNo.10の真空ベントから樹脂がベントアップした。押出機を停止し、メッシュ交換後再スタートをしたが、スタート直後のダイ圧力は1.4MPaで、1時間後にバレルNo.10からベントアップした。1回目、2回目とも300番のスクリーンメッシュには、酸化劣化物が全面に詰まっていた。

【0092】

3時間後の酸化劣化物の数は、200μm以上は0個、200μm未満が52個であった。樹脂温度も比較例2の286℃から314℃まで28℃上昇した。メッシュの目開きを小さくすると酸化劣化物はメッシュで除去できるが、ダイ圧力が上昇するので、真空ベントからベントアップ等を生じ、長時間の運転が不可能になる。又、ダイ圧力が1MPa以上になると、メッシュで詰まった酸化劣化物は高圧力のためメッシュの目が開き、溶融樹脂とともに出てくることが確認された。

【0093】

[比較例4]

重量式フィーダー7のガス抜き部(ガス排出配管)7−1を外した以外は、実施例1と全て同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.7体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜1.8体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0094】

最後のペレットの酸化劣化物の数は、200μm以上が9個、200μm未満が105個であった。40番スクリーンメッシュには、酸化劣化物が全面の1/3程度に詰まっていた。ダイ圧力は0.22MPaから0.29MPaに上昇した。重量式フィーダー内の酸素濃度が4.0体積%以上になると取り込まれた酸素は抜けにくいので実施例1と比べて酸化劣化物は増加することが確認された。

【0095】

[比較例5]

メッシュを目開き200μmの100番にした以外は、比較例4と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.5体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜1.9体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0096】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が72個であった。100番スクリーンメッシュには、酸化劣化物が全面の1/2程度に詰まっていた。ダイ圧力は0.45MPaから0.57MPaに上昇した。重量式フィーダー内の酸素濃度が4.0体積%以上になると取り込まれた酸素は抜けにくいので、メッシュを強化しても、200μm未満の酸化劣化物は実施例1と比べて増加することが確認された。

【0097】

[比較例6]

トップシュートの窒素供給配管の先端をスクリューエレメント頂上から15cmにした以外は、比較例4と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜2.2体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0098】

最後のペレットの酸化劣化物の数は、200μm以上が16個、200μm未満が148個であった。40番スクリーンメッシュには、酸化劣化物が全面の3/4程度に詰まっていた。ダイ圧力は0.22MPaから0.38MPaに上昇した。トップシュートに窒素ガスの供給方法に違いによって、比較例4より、酸化劣化物は増加することが確認された。

【0099】

[実施例2]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給後、蓋を閉め、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給した。10分後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例1と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.8体積%であった。粉体樹脂ストックホッパー酸素濃度は、0.4体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.2体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0100】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が12個であった。40番スクリーンメッシュには、酸化劣化物はなかった。ダイ圧力は0.22MPaで、運転中上昇しなかった。真空ミキサーを使うと酸素の除去が容易で、実施例1よりさらに酸化劣化物は減少することが確認された。

【0101】

[実施例3]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例1と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は0.1体積%以下、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0102】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が5個であった。40番スクリーンメッシュには、酸化劣化物はなかった。ダイ圧力は0.22MPaであり、運転中上昇しなかった。真空ミキサーでの酸素除去操作を3回するとさらに酸素濃度は低下でき、実施例2よりさらに酸化劣化物が減少することが確認された。

【0103】

[比較例7]

ガス抜き部(ガス排出配管)7−1を取り外した以外は、実施例5と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、酸素濃度は4.1〜6.3体積%になった。トップシュートの酸素濃度は0.5〜0.7体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0104】

最後のペレットの酸化劣化物の数は、200μm以上が6個、200μm未満が77個であった。40番スクリーンメッシュには、酸化劣化物が1/4程度詰まった。ダイ圧力は0.22MPaから0.24MPaに上昇した。

【0105】

真空ミキサーと粉体樹脂ストックホッパーでの酸素濃度を低下させても、リフィル時、酸素の取り込みがあれば、酸化劣化物は多くなることが確認された。

【0106】

[実施例4]

スクリューシャフトとギアシャフト接合部11のアクリル板を外し、窒素ガス供給を止めた以外は、実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.5から0.8体積%、サイドフィーダーシュート内部の酸素濃度は0.2体積%であった。

【0107】

最後のペレットの酸化劣化物の数は、200μm以上が3個、200μm未満が56個であった。40番スクリーンメッシュには、酸化劣化物が全面の1/4詰まっていた。ダイ圧力は0.22MPaから0.29MPaまで上昇した。

【0108】

[実施例5]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm)60質量部、ポリスチレン(PSジャパン社製、ゼネラルパーパスポリスチレン685)9質量部、ハイインパクトポリスチレン(PSジャパン社製、ハイインパクトポリスチレンH9405)18質量部を用いた。

難燃剤は、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン(大八化学製、CR741C)12質量部を用いた。

安定剤は、マスターバッチ(GPPS1/酸化亜鉛/旭電化社製リン系安定剤PEP36=70/15/15)1質量部を用いた。

押出量は150kg/hr(トップ粉体重量式フィーダー90kg/hr、トップペレット樹脂重量式フィーダー15kg/hr、サイドのペレット樹脂重量式フィーダー27kg/hr、難燃剤重量式フィーダー18kg/hr)、スクリュー回転数400rpmとした以外は実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.5体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0109】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が37個であった。40番スクリーンメッシュには酸化劣化物の付着は確認されなかった。ダイ圧力は0.39MPaであり、運転中上昇しなかった。

【0110】

[実施例6]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm)15質量部、ホモのポリプロピレン(MFR0.5g/10min;PP)79質量部、水素添加スチレン・ブタジエンブロック共重合体(分子量95000)5質量部、安定剤としてチバスペシャリティ社のイルガノックス1010 0.5質量部とイルガノックス565 0.5質量部とした。ポリ(2,6−ジメチル−1,4−フェニレンエーテル)を粉体供給部の粉体ストックホッパーに供給した。ポリプロピレンは、トップ/サイド=24質量部/55質量部に分割した。ポリプロプレン24質量部、水素添加スチレン・ブタジエンブロック共重合体5質量部と安定剤2種の合計1質量部をブレンドしてブレンド物30質量部とし、それをトップのペレット樹脂ストックホッパーに供給した。タンブラーでブレンドして、トップのペレット樹脂ストックホッパーに供給した。残りのポリプロピレン55質量部は、サイドのペレット樹脂ストックホッパーに供給した。押出量は100kg/hr(トップ粉体重量式フィーダー15kg/hr、トップペレット樹脂重量式フィーダー30kg/hr、サイドのペレット樹脂重量式フィーダー55kg/hr)、スクリュー回転数300rpmとした以外は、実施例1と同じ条件で実施した。

粉体樹脂ストックホッパー酸素濃度は、1.5体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.5体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0111】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が17個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.41MPaであり、運転中上昇しなかった。

【0112】

[実施例7]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例6と同じ条件で実施した。真空ミキサー内部の酸素濃度は0.1体積%であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.1体積%以下、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0113】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が3個であった。40番スクリーンメッシュには酸化劣化物は確認されなかった。ダイ圧力は0.41MPaであり、運転中上昇しなかった。

【0114】

[実施例8]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.51 嵩密度530kg/m3、平均粒径500μm)30質量部、ナイロン66(旭化成ケミカルズ社製1300S、融点265℃;PA)60質量部、水素添加スチレン・ブタジエンブロック共重合体(クレイトンポリマー社製G1651)9.5質量部、無水マレイン酸0.5質量部を押出機のホッパーから供給し、押出量100kg/hr(トップ粉体重量式フィーダー30kg/hr、トップペレット樹脂重量式フィーダー10kg/hr、サイドのペレット樹脂重量式フィーダー60kg/hr)、回転数300rpmとした以外は、実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.8体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、一回も4.0体積%越えることは無かった。トップシュートの酸素濃度は、0.3〜0.6体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0115】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が27個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.17MPaであり、運転中上昇しなかった。

【0116】

[実施例9]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間を10分にした以外は、実施例8と同じ条件で実施した。真空ミキサー内部の酸素濃度は0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は0.1体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0117】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が6個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.17MPaであり、運転中上昇しなかった。

【0118】

【表1】

【0119】

【表2】

【0120】

以上より、各実施例により得られた樹脂組成物はいずれも酸化劣化物の含有量が少ないことが確認された。

【産業上の利用可能性】

【0121】

本発明の製造方法で得られた酸化劣化物の含有量が少ない樹脂組成物は、電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の用途分野に好適である。

【符号の説明】

【0122】

1 不活性ガス供給部

2 真空配管

3 不活性ガス排出部

4 真空ミキサー

5 (粉体樹脂)ストックホッパー

6 制御弁

7 重量式フィーダー

7−1 ガス抜き部(ガス排出配管)

8 供給配管

9 トップシュート

10 ギアボックス

11 ギアシャフトとスクリューシャフト接合部

12 二軸押出機

13 ベント

14 サイドフィーダーシュート

15 スクリーンチェンジャー

16 ストックホッパー

17 制御弁

18 重量式フィーダー

18−1 ガス抜き部

19 供給配管

【技術分野】

【0001】

本発明は、樹脂組成物の製造方法に関する。より詳しくは、酸化劣化物の少ない樹脂組成物の製造方法に関する。

【背景技術】

【0002】

電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の材料として用いられる樹脂組成物には、酸化劣化物の含有量の少ないことが求められている。酸化劣化物を除去する方法としては、例えば、樹脂原料に含まれる酸素を除去することにより、酸化劣化物の発生を抑制する方法や、押出機のブレーカープレートにスクリーンメッシュを設けること等により、酸化劣化物を濾過する方法等が挙げられる。

【0003】

特許文献1では、酸化劣化物を減らすため、窒素フラッシングしておいた主フィーダーに、ポリ(アリーレンエーテル)と添加剤を押出機に加える前に窒素で5回フラッシングし、1.2L/minの窒素流を維持しながら導入する技術が開示されている。

【0004】

特許文献2では、貯蔵タンク(ストックタンク)を減圧し、不活性ガスで常圧に戻す操作を繰り返す技術が開示されている。

【0005】

特許文献3では、押出機で溶融混練する際にできた微細な酸化劣化物を除去するため、ブレーカープレートに300番と635番のタングステンカーバイド製のスクリーンメッシュを使って、微細な異物を除去する技術が開示されている。

【0006】

特許文献4では、押出機の内部自由空間を不活性ガスでガスシールして、溶融ポリマーに対して、酸素の暴露を低減し、酸化劣化物等を抑制する技術が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−525336号公報

【特許文献2】特開平11−165342号公報

【特許文献3】特開平08−309829号公報

【特許文献4】特表2007−517918号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記した酸化劣化物を除去する技術についてはいずれも改善の余地がある。例えば、上記した樹脂原料に含まれる酸素を除去することにより酸化劣化物の発生を抑制する方法や、押出機のブレーカープレートにスクリーンメッシュを設けること等により酸化劣化物を濾過する方法については、樹脂原料がペレット状である場合、比表面積が小さく表面が滑らかであるので、不活性ガスによりペレット表面に付着した酸素をある程度除去することができるが、樹脂原料の比表面積が大きかったり、表面に凹凸があったりする場合、粒子の中に空隙が存在することもあるので、表面に付着した酸素や空隙に取り込まれた酸素を除去することが難しい場合もある。特に、樹脂原料が粉体である場合、かかる問題はより顕著になる。

【0009】

特許文献1の技術では、酸素濃度が下がるのは1回目の窒素フラッシング時のみであるため、連続生産を行う場合、重量式フィーダーのリフィル時に起こる大気の吸い込みによるホッパー内部の酸素濃度上昇を抑制することができないという問題がある。

【0010】

特許文献2の技術では、不活性ガスと樹脂材料を混合する攪拌機が付いていないため、不活性ガスと樹脂原料の攪拌が不十分であり、樹脂原料の表面や空隙にある酸素を十分に除去することができない。さらに、この技術だけでは、重量式フィーダーのリフィル時に起こる大気の吸い込みによるホッパー内部の酸素濃度上昇を抑制することができないという問題がある。

【0011】

特許文献3の技術では、ブレーカープレートに300番と635番のタングステンカーバイド製のスクリーンメッシュを使用しているが、かかるメッシュを使うとダイ圧が高くなりすぎてしまい、酸化劣化物がメッシュに目詰まりするため、メッシュの交換頻度が多くなり生産性が低下するという問題がある。さらに、ダイ圧が高いため、樹脂組成物の温度が上昇し、ダイ内部で酸化劣化物が発生しやすくなるという問題もある。

【0012】

特許文献4の実施例では、孔径3μmの焼結金属繊維フィルターを用いて酸化劣化物を除去しているが、かかるフィルターでは酸化劣化物が詰まり易く、フィルターの交換頻度が多くなり生産性が低下するという問題がある。さらに、ダイ圧が高くなりすぎるため、樹脂組成物の温度が上昇し、ダイ内部で酸化劣化物が発生し易くなるという問題もある。

【0013】

本発明は、上記事情に鑑みなされたものであり、酸化劣化物の含有量が少ない樹脂組成物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは、上記課題を解決すべく鋭意検討した結果、粉体樹脂等の原材料の表面や空隙に存在する酸素を除去するとともに、原材料を二軸押出機に供給する際に酸素の混入を抑制することにより上記課題を解決できることを見出し、本発明を完成させるに至った。

【0015】

すなわち、本発明は以下のとおりである。

〔1〕

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

〔2〕

押出機スクリューシャフトとギアシャフトとの接合部に不活性ガス供給部を有し、

該不活性ガス供給部の酸素濃度を1.0体積%未満に維持することを特徴とする〔1〕

の製造方法。

〔3〕

前記トップシュート上部にガス抜き部を有し、

該ガス抜き部から過剰なガスを排出することを特徴とする〔1〕又は〔2〕に記載の製造方法。

〔4〕

前記原材料は、ペレット樹脂を更に含有し、

前記ペレット樹脂を、少なくとも一つの前記重量式フィーダーから、前記トップシュートに供給することを特徴とする〔1〕〜〔3〕のいずれか一項に記載の製造方法。

〔5〕

前記原材料は、ペレット樹脂及び添加剤を更に含有し、

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも1台の前記重量式フィーダーから1台の前記サイドフィーダーシュートに供給することを特徴とする〔1〕〜〔4〕のいずれか一項に記載の製造方法。

〔6〕

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも2台の重量式フィーダーから2台のサイドフィーダーに供給することを特徴とする〔1〕〜〔5〕の記載いずれか一項に記載の製造方法。

〔7〕

前記ストックホッパー内の酸素濃度が4.0体積%未満であることを特徴とする〔4〕〜〔6〕のいずれか一項に記載の製造方法。

〔8〕

前記(2)において、前記重量式フィーダーのリフィル時に、過剰な前記同伴ガスを排出し、酸素濃度が4.0体積%未満のガスを前記不活性ガス供給部から供給し、前記重量式フィーダーのホッパー内の酸素濃度を4.0体積%未満に維持することを特徴とする〔4〕〜〔7〕のいずれか一項の製造方法。

〔9〕

前記サイドフィーダーシュートは不活性ガス供給部を有し、

前記サイドフィーダーシュート内の酸素濃度が1.0体積%未満であることを特徴とする〔5〕〜〔8〕のいずれか一項に記載の製造方法。

〔10〕

前記サイドフィーダーシュートはガス抜き部を有し、

前記ガス抜き部から過剰なガスを排出することを特徴とする〔5〕〜〔9〕のいずれか一項に記載の製造方法。

〔11〕

前記添加剤は、少なくとも難燃剤であり、

前記難燃剤を、少なくとも1台の前記重量式フィーダーから、前記トップシュートのバレル以外に供給することを特徴とする〔1〕〜〔10〕のいずれか一項に記載の製造方法。

〔12〕

前記トップシュートと前記ダイヘッド間に、大気ベント又は真空ベントを少なくとも1つ有することを特徴とする〔1〕〜〔11〕のいずれか一項に記載の製造方法。

〔13〕

前記トップシュートと前記ダイヘッドとの間に、少なくとも1つの大気ベントと少なくとも1つの真空ベントとを有することを特徴とする〔1〕〜〔12〕のいずれか一項に記載の製造方法。

〔14〕

前記大気ベントと前記真空ベントに不活性ガスを供給することを特徴とする〔13〕に記載の製造方法。

〔15〕

前記ストックホッパーは攪拌部と真空減圧部とを有し、

前記攪拌部により前記原材料を攪拌しながら、前記ストックホッパー内の圧力を1Pa〜20kPaの範囲に減圧した後、不活性ガスを前記ストックホッパーに供給し、90kPa〜120kPaの範囲に圧力を維持することを行い、タンク内の酸素濃度を0.5体積%未満に維持し、前記重量式フィーダーに供給することを特徴とする〔1〕〜〔14〕のいずれか一項に記載の製造方法。

〔16〕

攪拌部を有するタンクに前記原材料を供給し、前記攪拌部により攪拌しながら、前記タンク内の圧力を1Pa〜20kPaの範囲で減圧した後、不活性ガスを供給して、90kPa〜120kPaの範囲にすることを少なくとも1回行い、前記タンク内の酸素濃度を0.5体積%未満にして、前記原材料を前記ストックホッパーに供給することを特徴とする〔1〕〜〔14〕のいずれか一項に記載の製造方法。

〔17〕

前記トップシュート内の酸素濃度を0.1体積%未満に維持することを特徴とする〔15〕又は〔16〕に記載の製造方法。

〔18〕

前記粉体樹脂が、ポリフェニレンエーテル、ポリカーボネイト、ポリオレフィン系樹脂、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、及びポリエーテルケトンからなる群より選ばれる少なくとも1種であることを特徴とする〔1〕〜〔17〕のいずれか一項に記載の製造方法。

〔19〕

前記粉体樹脂が、ポリフェニレンエーテルであり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体からなる群より選ばれる少なくとも1種であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔20〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、及び/又はポリスチレン系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔21〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリオレフィン系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

〔22〕

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリアミド系樹脂95〜5質量部であることを特徴とする〔4〕〜〔17〕のいずれか一項に記載の製造方法。

【発明の効果】

【0016】

本発明に係る製造方法によれば、酸化劣化物の含有量が少ない樹脂組成物を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の製造方法の説明に用いる概念図である。

【発明を実施するための形態】

【0018】

以下、本発明を実施するための形態(以下、単に「本実施形態」という。)について、必要に応じて図面を参照しつつ詳細に説明する。以下の本実施形態は、本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。そして、本発明は、その要旨の範囲内で適宜に変形して実施できる。なお、図面中、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0019】

本実施形態の粉体樹脂組成物の製造方法は、

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

本発明者らは、鋭意研究した結果、上記特定の条件下かつ特定の酸素濃度下にて、混練工程を行うこと等によって、酸化劣化物の発生を抑制できること見出した。特に粉体樹脂組成物の場合、従来に比して酸化劣化物の発生を格段に抑制できる。

【0020】

本実施形態の製造方法において用いる原材料は、粉体樹脂を含む。ここで、粉体樹脂とは、平均粒径2μm〜800μmである樹脂をいう。粉体樹脂の平均粒径は、コールカウンター測定機、レーザー回析式粒度計等で測定される値である。

【0021】

粉体樹脂の種類は、特に限定されず、公知の樹脂を用いることもできる。好ましい具体例としては、ポリフェニレンエーテル、(例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2,6−ジメチルフェニレンエーテル−コ−2,3,6−トリメチルフェニレンエーテル)等)、ポリカーボネイト、ポリオレフィン系樹脂(高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン・プロピレン共重合体等)、ポリスチレン系樹脂(ポリスチレン、ハイインパクトポリスチレン、アクリロニトリル・スチレン共重合体、シンジオタクチックポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体等)、ポリエステル系樹脂(ポリブチレンテレフタレート、ポリエチレンテレフタレート等)、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6,6、ポリアミド4,6、ポリアミド11,ポリアミド12,ポリアミド6,10、ポリアミド6,12、ポリアミド6/6,6、ポリアミド6/6,12、ポリアミドMXD(m−キシリレンジアミン),6、ポリアミド6,T、ポリアミド9,T、ポリアミド6,I、ポリアミド6/6,T、ポリアミド6/6,I、ポリアミド6,6/6,T、ポリアミド6,6/6,I、ポリアミド6/6,T/6,I、ポリアミド6,6/6,T/6,I、ポリアミド6/12/6,T、ポリアミド6,6/12/6,T、ポリアミド6/12/6,I、ポリアミド6,6/12/6等)、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、ポリエーテルケトン、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物ポリオレフィン系樹脂等が挙げられる。

【0022】

上記の中でも、より好ましい粉体樹脂は、ポリフェニレンエーテル、ポリカーボネイト、ポリオレフィン系樹脂、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、及びポリエーテルケトンからなる群より選ばれる少なくとも1種であり、更に好ましくは、ポリフェニレンエーテル、ポリフェニレンスルニド、及びポリアミド系樹脂からなる群より選ばれる少なくとも1種である。本実施形態では、上記した粉体樹脂を1種単独で用いてもよいし、2種以上を併用してもよい。

【0023】

本実施形態の原材料は、ペレット樹脂を更に含有してもよい。ここで、ペレット樹脂とは、円柱のペレットの場合、直径1.0〜6.0mm、長さ1.0〜6.0mmであり、好ましくは直径2.0〜4.0mm、長さ2.0〜4.0mmであり、より好ましくは、直径2.5〜3.5mm、長さ2.5〜3.5mmである。球形ペレットの場合、そのサイズは、直径1.0〜6.0mmであり、好ましくは直径2.0〜4.0mm、より好ましくは2.5〜3.5mmであり、縦横比0.5〜0.9の楕円状になるものをいう。ペレットのサイズは、ノギス等の測定機によって測定することができる。

【0024】

ペレット樹脂の種類は特に限定されず、公知のものを用いることもできる。例えば、ポリフェニレンエーテル(例えば、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2,6−ジメチルフェニレンエーテル−コ−2,3,6−トリメチルフェニレンエーテル)等)、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリカーボネイト、ポリスチレン系樹脂(例えば、ポリスチレン、ハイインパクトポリスチレン、アクリロニトリル・スチレン共重合体、シンジオタクチックポリスチレン、アクリロニトリル・ブタジエン・スチレン共重合体等)、ポリオレフィン系樹脂(例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン・プロピレン共重合体等)、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6,6、ポリアミド4,6、ポリアミド11,ポリアミド12,ポリアミド6,10、ポリアミド6,12、ポリアミド6/6,6、ポリアミド6/6,12、ポリアミドMXD(m−キシリレンジアミン),6、ポリアミド6,T、ポリアミド9,T、ポリアミド6,I、ポリアミド6/6,T、ポリアミド6/6,I、ポリアミド6,6/6,T、ポリアミド6,6/6,I、ポリアミド6/6,T/6,I、ポリアミド6,6/6,T/6,I、ポリアミド6/12/6,T、ポリアミド6,6/12/6,T、ポリアミド6/12/6,I、ポリアミド6,6/12/6等)、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート、ポリエチレンテレフタレート等)、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体等が挙げられる。本実施形態では、上記したペレット樹脂を1種単独で用いてもよいし、2種以上を併用してもよい。

【0025】

上記の中で好ましいペレット樹脂としては、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、及び水素添加スチレン・イソプレンブロック共重合体からなる群から選ばれる少なくとも1種が挙げられる。より好ましいペレット樹脂は、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリアミド系樹脂、水素添加スチレン・ブタジエンブロック共重合体、及び水素添加スチレン・イソプレンブロック共重合体からなる群から選ばれる少なくとも1種が挙げられる。

【0026】

粉体樹脂とペレット樹脂とをブレンドする場合、粉体樹脂の配合量は、特に限定されないが、粉体樹脂とペレット樹脂の合計100質量部において、5〜95質量部であることが好ましく、10〜90質量部であることがより好ましい。

【0027】

上記の中でも、粉体樹脂とペレット樹脂の好ましい組み合わせとしては、粉体樹脂が、ポリフェニレンエーテルであり、ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体からなる群より選ばれる少なくとも1種である。

【0028】

より好ましい組み合わせとしては、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、及び/又はポリスチレン系樹脂の合計95〜5質量部である。

【0029】

また、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリオレフィン系樹脂95〜5質量部の組み合わせもより好ましい。

【0030】

さらにまた、粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、ペレット樹脂が、ポリアミド系樹脂95〜5質量部である組み合わせもより好ましい。

【0031】

本実施形態では、原材料は添加剤を更に含有することが好ましい。添加剤としては、特に限定されず、例えば、難燃剤、強化剤、官能基付与剤等が挙げられる。それらの中でも、少なくとも難燃剤を含有することがより好ましい。

【0032】

難燃剤としては、トリフェニルホスフェート、フェニルビスドデシルホスフェート、フェニルビスネオペンチルホスフェート、フェニル−ビス(3,5,5’−トリ−メチル−ヘキシルホスフェート)、エチルジフェニルホスフェート、2−エチル−ヘキシルジ(p−トリル)ホスフェート、ビス−(2−エチルヘキシル)p−トリルホスフェート、トリトリルホスフェート、ビス−(2−エチルヘキシル)フェニルホスフェート、トリ−(ノニルフェニル)ホスフェート、ジ(ドデシル)p−トリルホスフェート、トリクレジルホスフェート、ジブチルフェニルホスフェート、2−クロロエチルジフェニルホスフェート、p−トリルビス(2,5,5’−トリメチルヘキシル)ホスフェート、2−エチルヘキシルジフェニルホスフェート、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン、2,2−ビス−{4−[ビス(メチルフェノキシ)ホスホリルオキシ]フェニル}プロパン、リン酸−(3−ヒドロキシフェニル)ジフェニル、レゾルシン・ビス(ジフェニルホスフェート)、2−ナフチルジフェニルホスフェート、1−ナフチルジフェニルホスフェート、ジ(2−ナフチル)フェニルホフェート等の燐酸エステル系難燃剤とジホスフィン酸塩から選ばれる少なくとも1種が挙げられる。

【0033】

強化剤としては、重質炭酸カルシウム、膠質炭酸カルシウム、軟質炭酸カルシウム、シリカ、カオリン、クレー、硫酸バリウム、酸化亜鉛、アルミナ、水酸化マグネシウム、タルク、マイカ、ガラスフレーク、ハイドロタルサイト、針状フィラー(ウオラストナイト、チタン酸カリウム、塩基性硫酸マグネシウム、セプライト、ゾノトライト、ホウ酸アルミニウム)、ガラスビーズ、シリカビーズ、アルミナビーズ、カーボンビーズ、ガラスバルーン、カーボン、磁性フィラー、圧電・焦電フィラー、摺動性フィラー、封止材用フィラー、紫外線吸収フィラー、制振用フィラー、導電性フィラー(ケッチェンブラック、アセチレンブラック)、ガラス繊維、炭素繊維、金属繊維等が挙げられる。

【0034】

官能基付与剤としては、マレイン酸、フマル酸、イタコン酸、無水マレイン酸、リンゴ酸、クエン酸等が挙げられる。

【0035】

本実施形態では、上記した添加剤を1種単独で用いてもよいし、2種以上を併用してもよい。

【0036】

添加剤の配合量は特に限定されないが、粉体樹脂とペレット樹脂の合計量100質量部に対して、0〜150質量部であることが好ましく、0〜140質量部であることがより好ましく、0〜120質量部であることが更に好ましい。添加剤の配合量を上記範囲とすることにより、所望の機能性を樹脂組成物に付与することができるとともに、混練時における樹脂温度の上昇を一層効果的に抑制でき、酸化劣化物の発生を一層効果的に抑制できる。

【0037】

特に、難燃剤の好ましい範囲は、粉体樹脂とペレット樹脂の合計量100質量部に対し、添加剤0〜50質量部である。より好ましくは0〜40質量部である。更に好ましくは0〜30質量部である。50質量部以下とすることで、溶融粘度の低下を防止でき、ペレットの成形性を向上させることができる。

【0038】

本実施形態では、上記以外にも、可塑剤、各種着色剤、着色補剤、紫外線吸収剤、耐電防止剤、安定剤等といった各種添加剤を配合することもできる。

【0039】

可塑剤としては、例えば、パラフィン系、ナフテン系などのプロセスオイル等が挙げられる。着色剤としては、例えば、 アンタントロン、アントラキノン、ベンズイミダゾロン、ジケトピロロ−ピロール、ジオキサジン、ジアゾ、インダントロン、イソインドリン、イソインドリノン、ナフトール、ペリノン、ペリレン、フタロシアニン、ピラントロン、キナクリドン、キノフタロン等が挙げられる。着色補剤としては、例えば、酸化チタン、硫化亜鉛等が挙げられる。紫外線吸収剤としては、例えば、2,4−ジヒドロキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(2H−ベンゾトリアゾール−2−イル)−4,6−ジ−tert−ブチルフェノール等の等のベンゾトリアゾール系紫外線吸収剤等が挙げられる。耐電防止剤としては、例えば、花王社製のエレクトリックストリッパー等が挙げられる。安定剤としては、例えば、燐系安定剤、イオウ系安定剤、ヒンダードフェノール系安定剤等が挙げられる。

【0040】

本実施形態の製造方法では、上記した原材料を用いて、酸化劣化物の含有量が少ない粉体樹脂組成物を得ることができる。以下、各工程についてより詳細に説明する。

【0041】

図1は、本実施形態の製造方法の一例を説明するための概念図である。

二軸押出機12は、(a)不活性ガス供給部1を少なくとも2つ有するストックホッパー5と、(b)不活性ガス供給部1とガス抜き部18−1とを有する重量式フィーダー7と、(c)ストックホッパー5と重量式フィーダー7との間に設けられた制御弁6と、(d)ガス出口先端が下方向に向いており、かつ押出機の第一供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部1を備えるトップシュート9と、を備える粉体供給部を少なくとも有する。

本実施形態では、二軸押出機12を用いて、下記(1)〜(5)の条件下で、上記した原材料を溶融混練する工程を行う。

(1)原材料をストックホッパー5に供給し、不活性ガスを少なくとも2つの不活性ガス供給部1から供給することにより、原材料と不活性ガスを接触させ、ストックホッパー5内の上部の酸素濃度を4.0体積%未満にすること、

(2)重量式フィーダー7のリフィル時に、制御弁6を開き、ストックホッパー5から重量式フィーダー7のホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、制御弁6を閉じること、

(3)重量式フィーダー7のホッパーにおいて、過剰な同伴ガスをガス抜き部7−1から排出し、酸素濃度が4.0体積%未満の不活性ガスを重量式フィーダー7の不活性ガス供給部1から供給し、重量式フィーダー7のホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)重量式フィーダー7の出口から、酸素濃度4.0体積%未満の同伴ガスを含む原材料を、トップシュート9に定量的に連続供給すること、

(5)トップシュート9に供給された、酸素濃度4.0体積%未満の同伴ガスを含む原材料に、不活性ガス供給部1から下向きに供給された不活性ガスを接触させ、トップシュート9内部の酸素濃度を1.0体積%未満に維持すること。

上記条件を満たすことにより、粉体樹脂等の原材料の表面や空隙に存在する酸素を効率的に除去できるとともに、原材料を二軸押出機12に供給したり搬送したりする際に酸素の混入を効果的に抑制することができる。その結果、酸化劣化物の発生を効果的に抑制できる。

【0042】

真空ミキサー4は、該ミキサーの中に攪拌機を、壁面に真空減圧部(真空ポンプ、制御弁、配管)、制御弁付き不活性ガス供給部とミキサー底部の間に制御弁(図示せず)を備えている。さらに、真空ミキサー4と粉体樹脂ストックホッパー5の間にも制御弁を備えており、真空ミキサー4に粉体樹脂を投入する前に、この制御弁を閉じる。攪拌機は通常10〜600rpmで稼働させる。粉体樹脂等の原材料を真空ミキサー4に投入し、投入終了後、投入口を閉じて、真空配管2に付いている制御弁を開け、真空ポンプを稼働させ、ミキサー内圧力を1Pa〜20kPaの範囲、好ましくは1Pa〜10kPaの範囲に減圧し、1分間〜30分間保持し、その後、真空配管に付いている制御弁を閉じ、不活性ガス供給部1に付いている制御弁を開け、不活性ガスを供給し、ミキサー内の圧力を90kPa〜120kPaにする。この操作を少なくとも1回、好ましくは少なくとも2回、より好ましくは3回繰り返す。ミキサー内圧力を20kPa以下とすることにより、酸素濃度を適度に抑えることができる。上記操作により、真空ミキサー中の酸素濃度は、好ましくは1.0体積%未満(不活性ガス中の酸素濃度まで)とすることができ、より好ましくは0.5体積%未満、更に好ましくは0.1体積%以下である。

【0043】

上記ミキサー内圧力を1Pa〜20kPaに減圧して、攪拌機を稼働させながら不活性ガスで置換する操作は、真空ミキサー中の粉体樹脂の表面や空隙に取り込まれた酸素を不活性ガスに効率よく置換できるので、連続的に減圧する操作に比べて粉体樹脂等の原材料の表面や空隙にある酸素を除去するには効果的である。真空ミキサー中の酸素除去された粉体樹脂等の原材料は、制御弁を開けて粉体樹脂ストックホッパーに供給される。真空ミキサーに不活性ガスを供給する不活性ガス供給部は少なくとも1つあればよい。

【0044】

ミキサー内の酸素濃度は、例えば、配管等を使ってミキサーからガスを抜き、粉体とガスをフィルターで分離して、ガス中の酸素濃度をジルコニア式酸素濃度計により測定することができる。また、必要に応じて経時的にモニタリングすることも可能である。

【0045】

使用する不活性ガスは、特に限定されず、窒素、二酸化炭素等の公知の不活性ガスを用いることができる。これらの中でも、コストの観点から、窒素ガスが好ましい。この場合、好ましい窒素ガスの純度は、99.99体積%以上であり、より好ましくは、99.999体積%以上である。

【0046】

上記した真空ミキサーは、ストックホッパー5に攪拌部と真空減圧部を付けることでも代用できる。この場合、撹拌部により原材料を撹拌しながら、前記ストックホッパー内の圧力を上記した1Pa〜20kPaの範囲に減圧した後、不活性ガスを前記ストックホッパーに供給し、上記した90kPa〜120kPの範囲に圧力を維持することを行い、タンク内(上記であれば真空ミキサー内)の酸素濃度を0.5体積%未満にして、原材料をストックホッパーに供給する方法を採用することができる。

【0047】

ストックホッパー5の形態は、特に限定されないが、角度が60〜80度のコーン壁面に不活性ガス供給部1が少なくとも2つ付いていることが好ましい。不活性ガス供給部が1つでは、粉体樹脂と不活性ガスの接触効率が悪いため、不活性ガス供給部は、少なくとも2つ必要である。コーン壁面に不活性ガス供給部出口の付け方は、コーン壁面に対して、直角方向又は接線方向において対向するように設置することが好ましい(図1参照)。不活性ガス供給部の出口は焼結金属フィルター等の分離フィルターを設けることが好ましい。

【0048】

また、ホッパー内部にリングスパージャーのような分散器を付けて、穴数を少なくとも2つ付けて、不活性ガスを下向きに供給してもよい。さらには、ホッパーのフランジ部分に少なくとも2つの穴を開け、不活性ガスを供給するのもよい。この場合、不活性ガスの分散を向上させる観点から、陣傘と呼ばれる分散器を付けるのが好ましい。

【0049】

不活性ガスの流量は、特に限定されず、通常は1〜200NL/minであり、好ましくは3〜150NL/minである。3NL/min以上とすることにより、酸素濃度を4.0体積%以下に制御することが容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、フラッシュングという液化現象を効果的に抑制できる。

【0050】

ストックホッパー5のサイズは、特に限定されないが、直径に対する直管部長さの比(直管部長さ/直径)は、0.1〜1.0であることが好ましい。この比を0.1以上とすることにより、供給された不活性ガスを分散しやすくなる。この比が1.0以下とすることにより、粉体樹脂と不活性ガスの滞留時間を長くすることができ、接触効率を一層向上させることができる。ストックホッパー内の酸素濃度は、好ましくは4.0体積%未満であり、より好ましくは2.0体積%未満であり、更に好ましくは1.0体積%未満である。酸素濃度を4.0体積%以下にすることにより酸化劣化物の発生を一層効果的に防止できる。

【0051】

ストックホッパー5における粉体樹脂の供給方法は、特に限定されず、例えば、不活性ガスのニューマ配管を使って粉体樹脂を供給してもよい。その場合、粉体樹脂と不活性ガスの分離器のサイクロン、過剰なガスを抜くバグフィルター、バグフィルターが詰まった時に逆洗浄をするための不活性ガスを使った逆洗浄装置等をホッパー上部に設けてもよい。

【0052】

制御弁6は、ストックホッパー5と重量式フィーダー7との間に設けられている。制御弁6としては、特に限定されず、公知の弁を用いることができる。例えば、スライドゲート弁、バタフライ弁、無摺動弁、ロータリーバルブ等が挙げられる。重量式フィーダー7の下限値の信号が出ると制御弁6を開き、上限値の信号が出ると制御弁6を閉じるようになっている。供給配管を別途設ける場合は、その設置角度が70〜90度であることが好ましい。また、供給配管が1m以上長い場合には、配管に不活性ガスを入れてブリッジ防止をすることが好ましい。制御弁6と重量式フィーダー7の蓋との高さ(制御弁6と重量式フィーダー7の頂点との距離)は、特に限定されないが、重量式フィーダーのロードセルの観点から、2m以内であることが好ましい。

【0053】

本実施形態の重量式フィーダー7は、ロードセルがフィーダーホッパー内の粉体樹脂の重量を検知し、時間当たりの供給量を算出し、フィーダーのスクリュー回転数で供給量を制御する装置である。例えば、スイス連邦K−TRON社、ブラベンダー社製、アメリカ合衆国アクリソン社製、日本国クボタ社製の重量式フィーダー等が挙げられる。ホッパーの原材料をストックホッパー5から供給するには、ホッパー内の原材料の重量について下限値と上限値を設定する。下限値になったとき、制御弁6が開き、粉体樹脂と同伴ガスが60秒以内の短時間で供給される。このとき、過剰な同伴ガスはホッパーから排出しないとホッパー内は加圧状態になり、ロードセルに荷重がかかるので、ホッパー上部(例えば蓋の部分)にガス抜き部7−1を設けて、過剰ガスは排出することが好ましい。ガス抜き部としては、例えばガス排出配管等を用いることができる。すなわち、重量式フィーダーにおいて、リフィル時、過剰な同伴ガスを排出し、酸素濃度が4.0体積%未満の不活性ガスを不活性ガス供給部から供給し、重量式フィーダーのホッパー内部の酸素濃度を4.0体積%未満に維持することが好ましい。

【0054】

なお、上記排出後の反動で、大気をホッパー内に吸い込む現象が発生する。例えば、実際、容量200Lホッパーでリフィル量が40kg/回のときに、大気を20L/回の割合で吸い込むことがある。大気を吸い込むとホッパー内の酸素濃度が4.0体積%以上にあがるので、ガス排出配管に不活性ガス供給配管を取り付けることにより、不活性ガスを供給して空気が入らないようにすると、ホッパー内の酸素濃度を4.0体積%未満に保つことができる。不活性ガスの流量は、好ましくは1〜30NL/minであり、より好ましくは3〜20NL/minである。1NL/min以上で不活性ガスを供給すると、容易に酸素濃度を4.0体積%未満にすることができる。30NL/min越えて不活性ガスを供給すると、不活性ガスが多すぎて、ロードセルに負荷がかかる。排出配管径は、30〜200mmであり、配管長さは1〜20mであることが好ましい。配管の角度は85〜90度が好ましい。角度が85度以上とすることにより、配管壁に溜まる粉体が重量式フィーダーに落下することを防止できるので、ロードセル異常を防止できる。重量式フィーダーホッパー内は、不活性ガスを供給しても構わない。

【0055】

フィーダーのスクリューは、特に限定されず、公知のものを採用することもできる。特に、オーガタイプの単軸スクリュー、単軸のスパイラルスクリュー、オーガタイプの二軸スクリュー、完全噛み合い型二軸スクリューが好ましく、オーガタイプ単軸スクリュー、二軸スクリューがより好ましい。

【0056】

供給配管8は、その設置角度が60〜90度であることが好ましい。特に、供給配管8の角度が60〜75度である場合、ノッカーを使うことが好ましい。供給配管8は、重量式フィーダーのスクリュー出口をトップシュート9に接合する場合、設置しなくても構わない。

【0057】

トップシュート9の壁面の好ましい傾斜角度は、60〜85度であり、より好ましくは65〜80度である。ホッパー壁面の角度を60度以上とすることにより粉体樹脂等が壁面に溜まりにくくなり、85度以下とすることにより、粉体樹脂等が壁面を流れやすくなるので、見掛けの密度が大きくなり、押出機スクリューにしっかりと食い込ませることができる。シュートの形状は特に限定されず、例えば、逆円錐状でもよいし、角形であってもよい。

【0058】

トップシュートの上部にはガス抜き部を設け、過剰なガスを排出することが好ましい。ガス抜き部としては、例えばガス抜き配管を用いることができる。なお、粉体樹脂が原材料の30wt%未満である場合、ガス抜き部は必ずしも付けなくてもよい。ガス抜き部を付ける場合、そのガス出口にはバグフィルターを付けることが好ましい。バグフィルターを付けない場合、集塵ダクトの吸い込みの強さは、シュート内が負圧にならないように調整する。

【0059】

トップシュートが有する不活性ガス供給部の不活性ガス出口先端部は、下方向にあり、且つ押出機の第一供給口のスクリューエレメント頂上から高さ10cm以内である。好ましくは5cm以内、より好ましくは2cm以内である。先端部には焼結金属(焼結金属フィルター)を使って、不活性ガスを分散させることが好ましい。先端部の出口が下向きであれば、不活性ガスは一度下向きに供給され、上向きに上昇するとき、不活性ガスは拡散し、粉体樹脂の表面と空隙に取り込まれた酸素除去とシュート内の酸素除去を効率的に行うことができる。該先端部の出口が上向きや横向きである場合、不活性ガスがショートパスして排出されるので、酸素除去効率がよくない。

【0060】

先端部出口とスクリュー頂上からの高さは、スクリューに近づけた方が好ましい。不活性ガスがスクリューに当たり分散しやすいためであり、かつ、該スクリューには粉体樹脂が集合するので、不活性ガスと粉体樹脂の接触はよくなる。不活性ガスの流量は、通常1〜200NL/minであり、好ましくは3〜150NL/minである。1NL/min以上とすることにより、酸素濃度を1体積%以上に制御することが容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、原材料にスクリューをしっかりと食い込ませることができる。

【0061】

トップシュート内部の酸素濃度は、1体積%未満であり、酸化劣化物を減らす観点から、好ましくは0.8体積%未満であり、より好ましくは0.1体積%未満である。各部位との接合部には、空気の侵入を防ぐ観点から、例えば中心が膨らんだシリコンゴム製の接合部品等を使うことが好ましい。

【0062】

続いて、添加剤を供給する添加剤供給部と、ペレット樹脂を供給するペレット樹脂供給部について説明する。添加剤供給部とペレット樹脂供給部のストックホッパー16、制御弁17、重量式フィーダー18、供給配管19は、上記した粉体樹脂を供給するストックホッパー5、制御弁6、重量式フィーダー7、供給配管8と夫々同じ構造とすることができる。

【0063】

ペレット樹脂の場合、ガス抜き部18−1には不活性ガス供給部を設けずに、その先端にポリエチレン等の伸縮性を有する袋を付けてもよいし、制御弁17とフィーダーホッパー蓋の接合部に伸縮性の材料を使ってもよい。不活性ガスの供給量は、ペレット樹脂の場合、通常1〜200NL/minであり、好ましくは3〜150NL/minである。不活性ガスの供給量を上記範囲とすることにより、酸素濃度が好適な範囲となるように効果的に制御することができる。

【0064】

サイドフィーダーシュート14の壁面の好ましい傾斜角度は、60〜90度であり、より好ましくは65〜85度である。ホッパー壁面の角度を60度以上とすることにより粉体樹脂等が壁面に溜まることを防止でき、85度以下とすることにより粉体樹脂等が壁面を流れやすくなるので、見掛けの密度を大きくすることができ、押出機スクリューにもしっかりと食い込ませることができる。サイドフィーダーシュートの形状は特に限定されず、例えば、逆円錐状であってもよいし、角形であってもよい。

【0065】

本実施形態では、サイドフィーダーシュートにガス抜き部を設け、該ガス抜き部から過剰なガスを排出することが好ましい。特に原材料が粉体であるならば、ガス抜き部としてガス抜き配管を設けることが好ましい。集塵ダクトの吸い込みの強さは、サイドフィーダーシュート内が負圧にならないように調整することが好ましい。サイドフィーダーシュートが有する不活性ガス供給部の不活性ガス出口先端部は、下方向に向いており、且つ押出機のスクリューエレメント頂上から高さ10cm以内、好ましくは5cm以内であり、より好ましくは2cm以内である。先端部には燒結金属を使って、不活性ガスを分散させることが好ましい。先端部が下向きであれば、不活性ガスは一度下向きに供給され、上向きに上昇するとき、不活性ガスは拡散し、粉体樹脂の表面や空隙に取り込まれた酸素除去とシュート内の酸素除去を効率的に行うことができる。先端部出口が上向きや横向きである場合、不活性ガスがショートパスして排出されるので、酸素除去効率が良くない。また、先端部出口とスクリュー頂上との距離は、スクリューに近づけた方が好ましい。これにより、不活性ガスがスクリューに当たり分散しやすくなり、かつ該スクリューには原材料が集合するので、不活性ガスと原材料との接触効率は一層向上する。不活性ガスの流量は、通常1〜200NL/minであり、好ましくは3〜150NL/minである。1NL/min以上とすることにより、酸素濃度を1.0体積%以下に制御することが一層容易となる。200NL/min以下とすることにより、不活性ガス量を適量とすることができ、スクリューをペレット樹脂にしっかりと食い込ませることができる。

【0066】

サイドフィーダーシュート内部の酸素濃度は、好ましくは1.0体積%未満であり、より好ましくは0.5体積%未満であり、更に好ましくは0.1体積%未満である。また、他の部位との接合部には、空気の侵入を防ぐ観点から、例えば、中心が膨らんだシリコンゴムの接合部品等を使うことが好ましい。

【0067】

二軸押出機12は、その種類は限定されないが、二軸同方向回転押出機が好ましい。使用可能な押出機としては、例えば、ドイツ連邦共和国COPERION社製ZSKシリーズ、日本国東芝機械製TEMシリーズ、日本製鋼所TEXシリーズ等が挙げられる。押出機は、気密性を向上させる観点から、バレルとバレルの間にガスケットを入れることが好ましい。ガスケットとしては、液状の熱硬化性耐熱性ガスケット、金属ガスケット等が使用できる。押出機のサイズは、特に限定されないが、バレル径Dは40〜200mmであることが好ましい。バレル径Dを40mm以上とすることにより、生産量が高く、コストが一層削減できる。バレル径Dを200mm以下とすることにより、溶融混練時の発熱を抑制できる。押出機の長さLは、特に限定されないが、バレル径Dの12〜60倍であることが好ましい。バレル径Dの12倍以上とすることにより十分に混練することができ、バレル径Dの60倍以下とすることにより酸化劣化を一層効果的に抑制できる。

【0068】

二軸押出機12に使われるモーターは、インバーターモーターでもよいし、直流モーターでもよい。モーターの冷却は、空気冷却タイプと循環水冷却タイプがあるが、空気中にゴミをまき散らさない観点から、循環水冷却タイプが好ましい。押出機のギアボックス10は、高トルクのものが好ましい。

【0069】

スクリューシャフトとギアシャフト接合部11は、スクリューシャフトとギアシャフトとを結合する部分である。二軸押出機のスクリューの場合、通常、スクリューシャフトに長さ/スクリュー径比=0.3〜2.5のスクリューエレメントを装着するため、シャフトとスクリューエレメントの間にわずかな隙間があり、スクリューエレメント端面同士にもわずかな隙間があるので、押出機で真空ベントを引くとこれらのわずかな隙間から空気が漏れ込み、溶融樹脂を酸化劣化させる場合がある。そのため、スクリューシャフトとギアシャフト接合部11の不活性ガス供給部1から不活性ガスを供給し、不活性ガス排出部3から、過剰な不活性ガスを排出することが好ましい。

【0070】

不活性ガス排出部3は、不活性ガスの供給量が少ない場合は付けなくても構わない。不活性ガスの流量は、通常、1〜50NL/minである。好ましい供給量は、3〜20NL/minである。2NL/min以上とすることにより、空気の漏れ込みを効果的に防止でき、押出機内の溶融樹脂等の酸化劣化を一層抑制できる。スクリューシャフトとギアシャフト接合部11には、アクリル板等にゴムパッキンを付けて空気の進入を防止することが好ましい。

【0071】

上記した二軸同方向回転押出機の好ましいバレル構成の一例としては、図1に示すように混練ゾーンを少なくとも一つ持つ構成が挙げられる。混練ゾーンのスクリュー構成としては、例えば、ニーディングブロック(右ネジ、左ネジ、ニュートラル)、スクリュフライト(右ネジ、左ネジ)、バリスターリングと切り欠きスクリュー等を適宜選んで使うことができる。

【0072】

ベント13は、大気ベントであってもよいし、真空ベントにしても構わない。本実施形態では、トップシュートとダイヘッドの間に、少なくとも1つの大気ベント又は真空ベントを有することが好ましく、少なくとも1つの大気ベントと少なくとも1つの真空ベントを有することがより好ましい。かかるベントを用いることにより、揮発成分や分解物を一層効果的に除去することができるが、これらが少ない場合、ベントを使わなくても構わない。真空ベントにする場合は、圧力は、1Pa〜50kPaの範囲に圧力に維持することが好ましい。樹脂原料の揮発分、押出機内の分解物が少ない場合は、ベントは使わなくてもよい。

【0073】

また、ベント13には、酸化劣化物抑制の観点から、不活性ガスを供給することが好ましい。例えば、上記した大気ベントと真空ベントを設ける場合、該大気ベントと真空ベントに不活性ガスを供給することがより好ましい。

【0074】

添加剤や他の樹脂(ペレット樹脂等)をサイドフィードする場合は、サイドフィーダーを取り付けることが好ましい。サイドフィーダーを使う場合、シリンダーの冷却装置を使うことが好ましい。サイドフィードバレル下流側には、上記記載のスクリューエレメントを使って混練ゾーンを設けることができる。混練ゾーンの長さLは、スクリュー径の2倍以上であることが好ましい。

【0075】

例えば、添加剤として難燃剤を用いる場合、難燃剤はトップシュート以外から供給できる。より具体的には、添加剤が少なくとも難燃剤である場合、難燃剤は、少なくとも1台の重量式フィーダーから、トップシュートのバレル以外に供給することが挙げられる。供給方法は、特に限定されず、例えば、難燃剤が液状である場合、押出機に注入ノズルを付け、重量式フィーダーから供給することができる。また、難燃剤が固体である場合、重量式フィーダーを使って、サイドフィーダーから供給できる。

【0076】

スクリーンチェンジャー15は、ブレーカープレートが少なくとも2つあり、スクリーンメッシュが酸化劣化物で詰まったときに新しいスクリーンメッシュに切り替えることができる。スクリーンチェンジャー15は二軸押出機12を止めることなくスクリーンメッシュを切り替えることができるので好ましい。例えば、スクリーンメッシュの交換頻度を約2倍延ばす手段として、ブレーカープレートとスクリーンメッシュの間に隙間を作るスーパープレートを用いてもよい。スクリーンメッシュの好ましい面積の範囲は、1〜30mm2/(全押出量)kg/hrであり、より好ましい範囲は、5〜25mm2/(全押出量)kg/hrである。スクリーンメッシュ面積が1mm2/(全押出量)kg/hr以上とすることで、すぐに異物が詰まることがなく、交換頻度を伸ばすことができ、生産性が一層向上させることができる。30mm2/(全押出量)kg/hr以下とすることにより、スクリーンチェンジャーの容量が大きくなり過ぎず、滞留時間を短縮でき、得られる粉体樹脂組成物の耐衝撃性を一層向上させることができる。スクリーンメッシュの目開きの大きさは、特に限定されず、例えば、10番〜200番を使用でき、好ましくは20番〜200番、より好ましくは20番〜150番の任意の組み合わせとすることができる。例えば、上流から下流に向かって、50番、20番、100番、50番、10番の組み合わせ、20番、50番、100番、50番、10番等の組み合わせが可能である。添加剤として強化材等を添加したときは、スクリーンメッシュに強化材が詰まる場合があるので、かかる場合は外して使うことが好ましい。また、スクリーンチェンジャーの代わりにブレーカープレートを付けて、スクリーンメッシュを交換するときに押出機を停止させる方法でも構わない。この場合、停止時間を短くして、押出機内に空気が入らないようにすることが好ましい。

【0077】

押出機の先端のダイプレートのオリフィスは、特に限定されず、1オリフィス当たり10〜40kg/hrであることが好ましい。造粒方法としてストランドカット方式を採用する場合、ダイプレートのストランド出口にメヤニが発生することがあるので、空気を吹き付けるメヤニ除去装置を設置してもよい。吹き付ける空気は、フィルターに通した空気であることが好ましく、5μm程度のメッシュのフィルターに通すことがより好ましい。さらに、ストランドバスの冷却水もフィルターを通した方が好ましく、10μm程度のメッシュのフィルターに通すことがより好ましい。

【0078】

ここでは、一例としてストランドカット方式の場合を説明したが、本実施形態では、ホットカット方式でもよいし、アンダーウォーターカット方式であってもよい。通常、ストランドカットで得られるペレットは、円柱状ペレットであり、ホットカットやアンダーウォーターカットで得られるペレットは、球状ペレットである。ペレットの目標平均サイズの設定値は、好ましくは1.0〜6.0mmであり、より好ましくは2.0〜4.0mmであり、更に好ましくは2.5〜3.5mmである。カッティング目標値を1mm以上に設定することで振動篩での分別が容易となる。6.0mm以下に設定することで、成形機スクリュー又は押出機スクリューで溶融混練不足となることを効果的に防止できる。

【0079】

本実施形態の製造方法により得られる樹脂組成物は、酸化劣化物の含有量が少なく、各種部材の原料として使用できる。より具体的には、電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の用途分野に好適である。

【実施例】

【0080】

以下、実施例及び比較例により更に詳細に説明するが、本発明は以下の実施例により何ら限定されるものではない。

【0081】

各実施例及び比較例とも、図1に示す装置を用いて、その条件を変えて樹脂組成物を製造し、その物性等を評価した。二軸同方向回転押出機として、コペリオン社製ZSK40メガコンパウンダー(12バレル)を使用した。スクリュー構成とバレル構成は、次の通りである。

No.1バレル :第一供給口

No.2〜3バレル :搬送ゾーン

No.4バレル :第一混練ゾーン

No.5バレル :第一真空ベント

No.6バレル :第二供給口(サイドフィードバレル)

No,7バレル :第二混練ゾーン

No.8バレル :第三供給口

No.9バレル :第三混練ゾーン

No.10バレル :第二真空ベント

No.11バレル :液状添加物用バレル、液状添加剤混練ゾーン

No.12バレル :クローズドバレル

メッシュ :20番/40番/30番/20番

(以下、「番」は、「#」と略する場合がある。)

40番は、目開き415μm

ダイヘッド :4Φmm 10穴

ストランドバス :水温 40℃±3℃

ペレタイザー :円柱状 2.5±0.3mm目標

振動篩い :長いペレット、連粒ペレット、切り粉を排除

【0082】

押出機の開口部を塞ぎ、0.4MPaをかけてリークテストをした結果、バレルとバレルの接合面から7箇所リークがあった。押出機のバレルは一度分解し、端面を1000番の磨き粉で鏡面仕上げにし、液状ガスケット(3bond 1209)を端面に塗り、バレルとバレルの接着面からのガスのリークが無いことを確かめた。

【0083】

No.1バレルの第一供給口の粉体樹脂供給部のトップシュートにペレット樹脂供給部を結合し、ガス抜き配管を設置した。No.6バレルの第二供給口にサイドフィーダーを付けて、サイドフィーダーシュートにペレット樹脂供給部を結合し、No.11バレルに液状難燃剤添加用注入弁を付け、注入弁上流に液状難燃剤ストックタンクと液状難燃剤重量式フィーダーを設置し、タンク、フィーダーと配管を80℃に加熱保温した。不活性ガスは、5μmのフィルターを通した99.99体積%の窒素を使用した。粉体樹脂供給部の粉体樹脂ストックホッパー5の容積は200Lであり、窒素ガス供給量は20NL/minとし、供給配管は、コーン部の高さの中心、接線方向で円周に対し60度毎に6箇所の位置に均等配置した。先端部には焼結フィルターを付けた。重量式フィーダーのガス抜き部7−1の排出配管のサイズは直径100mm、高さ2mである。窒素ガス供給配管は高さ1mの位置に設置した。窒素ガス供給量は10NL/minである。トップシュートの窒素ガス供給配管の先端部は、バレルNo.1(供給口バレル)のスクリューエレメント頂上から2cmの高さとし、供給量は20NL/minとした。ギアシャフトとスクリューシャフト接合部(シャフト接合部)11の部分は、アクリル板にゴム製のパッキンを付けて、空気が入らないようにし、窒素ガス供給配管の先端部をバレルからスクリューシャフトが出ている部分に向けて、供給量は10NL/minとした。

【0084】

ペレット樹脂供給部は、ペレット樹脂供給部のストックホッパー16の容積は200Lであり、窒素ガス供給量は20NL/minであり、重量式フィーダーのガス排出部18−1の窒素ガス供給量は10NL/minとした。サイドフィーダーシュート14の窒素ガス供給量は20NL/minであり、サイドフィードするペレット樹脂供給部のストックホッパー16の容積は200Lであり、窒素ガス供給量は20NL/minとした。重量式フィーダーのガス抜き部18−1の配管のサイズは直径100mm、高さ2mであり、窒素ガス供給配管は高さ1mの位置に設けた。窒素ガス供給量は10NL/minとした。第一真空ベント及び第二真空ベントの圧力はそれぞれ20kPaに設定した。各真空ベントの開口部のスクリューエレメント頂上から高さ2cmの位置に窒素ガス供給配管出口を設置し、窒素ガス供給量を5NL/minとした。各接合部は、シリコンゴム製の接合部品を使い、大気が入らないようにした。リフィル量は各フィーダーとも20kg/回に設定した。酸素濃度測定器は、粉体供給部のストックホッパー内部、重量式フィーダーホッパー内部、トップシュート内部、サイドフィーダーシュート内部の気相部とギアシャフトとスクリューシャフト接合部11に取り付けた。

【0085】

酸化劣化物数の判定は、直径180mm、厚み1mmのプレス金型で、250℃で圧縮成形した平板の裏表を5枚の黒点数をゲージ入り10倍のルーペで数えた。黒点を酸化劣化物として数えた。

【0086】

[実施例1]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm;PPE)30質量部、ポリスチレン(PSジャパン社製、ゼネラルパーパスポリスチレン685;GPPS)9質量部、ハイインパクトポリスチレン(PSジャパン社製、ハイインパクトポリスチレンH9405;HIPS)40質量部を用いた。

難燃剤は、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン(大八化学製;CR741C)20質量部を用いた。

安定剤は、マスターバッチ(GPPS1/酸化亜鉛/旭電化社製リン系安定剤PEP36=70/15/15;質量比)1質量部を使用した。

ポリ(2,6−ジメチル−1,4−フェニレンエーテル)を粉体供給部の粉体ストックホッパーに供給した。ゼネラルパーパスポリスチレン685と安定剤マスターバッチは事前にブレンドしてペレット樹脂とした。このペレット樹脂を、トップのペレット樹脂ストックホッパーに供給した。ハイインパクトポリスチレンH9405をサイドフィードのペレット樹脂のストックホッパーに供給した。CR741Cは80℃に加温して、難燃剤ストックタンクに供給した。押出量は150kg/hr(トップ粉体重量式フィーダー45kg/hr、トップペレット樹脂重量式フィーダー15kg/hr、サイドのペレット樹脂重量式フィーダー60kg/hr、難燃剤重量式フィーダー30kg/hr)、スクリュー回転数は400rpmに設定した。バレル温度は、No.1バレル50℃、No.2、3バレル240℃、No.4〜12バレル270℃、ダイ部270℃に設定した。

【0087】

スタート前に窒素ガスを全て供給し、ストックホッパーからダイまで全て窒素で置換した。特にストックホッパーは、原材料を入れて2時間前から窒素置換を行った。スタートは、トップからゼネラルパーパスポリスチレン685とサイドからハイインパクトポリスチレンH9405を供給し、押出機の中をパージし、メッシュを交換してから、ポリフェニレンエーテルを供給し、最後にCR741Cを供給し、4時間運転した。酸素濃度計は、隔膜式ガルバニ電池の酸素濃度計を使用した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、全て4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.4体積%、サイドフィーダーシュート(SFシュート)内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11の酸素濃度は0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が24個であった。目開き415μmの40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.22MPaであり、運転中上昇しなかった。

【0088】

[比較例1]

実施例1で、トップシュート、サイドフィーダーシュート、真空ベントとスクリューシャフトとギアシャフトの接合部11にだけ窒素ガスを供給し、他は全て窒素ガスの止めた以外は実施例1と同じ条件で実施した。トップシュートの酸素濃度は2.3体積%、サイドフィーダーシュートの酸素濃度は、1.6体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が54個、200μm未満が658個であった。40番スクリーンメッシュには、酸化劣化物が全面(100%)に詰まっていた。ダイ圧力は、ダイ圧力は0.22MPaから0.53MPaに上昇した。

【0089】

[比較例2]

比較例1のトップシュートの窒素供給量を80NL/min、サイドフィーダーシュートの窒素供給量を50NL/minに設定した以外は比較例1と同じ条件で実施した。トップシュートの酸素濃度は0.7体積%、サイドフィーダーシュートの酸素濃度は0.7体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。最後のペレットの酸化劣化物の数は、200μm以上が17個、200μm未満が156個であった。40番スクリーンメッシュには、酸化劣化物が全面の3/4程度につまっていた。ダイ圧力は0.22MPaから0.41MPaに上昇した。

【0090】

比較例2では、実施例1と同じ窒素ガス供給量を押出機内部に充満させても、粉体樹脂と窒素の置換をトップシュートだけで行っているので、接触時間が短く、不十分なため、酸化劣化物は増えていることが確認された。

【0091】

[比較例3]

比較例2のスクリーンメッシュを20番と80番の間に、目開き45μmの300番を入れた以外は比較例2と同じ条件で実施した。スタート時のダイ圧力は、1.1MPaであった。ダイ圧力は時間とともに上昇し、3時間後、1.6MPaの時にバレルNo.10の真空ベントから樹脂がベントアップした。押出機を停止し、メッシュ交換後再スタートをしたが、スタート直後のダイ圧力は1.4MPaで、1時間後にバレルNo.10からベントアップした。1回目、2回目とも300番のスクリーンメッシュには、酸化劣化物が全面に詰まっていた。

【0092】

3時間後の酸化劣化物の数は、200μm以上は0個、200μm未満が52個であった。樹脂温度も比較例2の286℃から314℃まで28℃上昇した。メッシュの目開きを小さくすると酸化劣化物はメッシュで除去できるが、ダイ圧力が上昇するので、真空ベントからベントアップ等を生じ、長時間の運転が不可能になる。又、ダイ圧力が1MPa以上になると、メッシュで詰まった酸化劣化物は高圧力のためメッシュの目が開き、溶融樹脂とともに出てくることが確認された。

【0093】

[比較例4]

重量式フィーダー7のガス抜き部(ガス排出配管)7−1を外した以外は、実施例1と全て同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.7体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜1.8体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0094】

最後のペレットの酸化劣化物の数は、200μm以上が9個、200μm未満が105個であった。40番スクリーンメッシュには、酸化劣化物が全面の1/3程度に詰まっていた。ダイ圧力は0.22MPaから0.29MPaに上昇した。重量式フィーダー内の酸素濃度が4.0体積%以上になると取り込まれた酸素は抜けにくいので実施例1と比べて酸化劣化物は増加することが確認された。

【0095】

[比較例5]

メッシュを目開き200μmの100番にした以外は、比較例4と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.5体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜1.9体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0096】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が72個であった。100番スクリーンメッシュには、酸化劣化物が全面の1/2程度に詰まっていた。ダイ圧力は0.45MPaから0.57MPaに上昇した。重量式フィーダー内の酸素濃度が4.0体積%以上になると取り込まれた酸素は抜けにくいので、メッシュを強化しても、200μm未満の酸化劣化物は実施例1と比べて増加することが確認された。

【0097】

[比較例6]

トップシュートの窒素供給配管の先端をスクリューエレメント頂上から15cmにした以外は、比較例4と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%であった。重量式フィーダーホッパーの酸素濃度はリフィル毎に酸素濃度4.0体積%を越え、6.0〜8.0体積%であった。トップシュートの酸素濃度は、1.4〜2.2体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0098】

最後のペレットの酸化劣化物の数は、200μm以上が16個、200μm未満が148個であった。40番スクリーンメッシュには、酸化劣化物が全面の3/4程度に詰まっていた。ダイ圧力は0.22MPaから0.38MPaに上昇した。トップシュートに窒素ガスの供給方法に違いによって、比較例4より、酸化劣化物は増加することが確認された。

【0099】

[実施例2]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給後、蓋を閉め、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給した。10分後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例1と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.8体積%であった。粉体樹脂ストックホッパー酸素濃度は、0.4体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.2体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0100】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が12個であった。40番スクリーンメッシュには、酸化劣化物はなかった。ダイ圧力は0.22MPaで、運転中上昇しなかった。真空ミキサーを使うと酸素の除去が容易で、実施例1よりさらに酸化劣化物は減少することが確認された。

【0101】

[実施例3]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例1と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は0.1体積%以下、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0102】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が5個であった。40番スクリーンメッシュには、酸化劣化物はなかった。ダイ圧力は0.22MPaであり、運転中上昇しなかった。真空ミキサーでの酸素除去操作を3回するとさらに酸素濃度は低下でき、実施例2よりさらに酸化劣化物が減少することが確認された。

【0103】

[比較例7]

ガス抜き部(ガス排出配管)7−1を取り外した以外は、実施例5と同じ条件で実施した。真空ミキサー内部の酸素濃度は、0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、酸素濃度は4.1〜6.3体積%になった。トップシュートの酸素濃度は0.5〜0.7体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%以下であった。

【0104】

最後のペレットの酸化劣化物の数は、200μm以上が6個、200μm未満が77個であった。40番スクリーンメッシュには、酸化劣化物が1/4程度詰まった。ダイ圧力は0.22MPaから0.24MPaに上昇した。

【0105】

真空ミキサーと粉体樹脂ストックホッパーでの酸素濃度を低下させても、リフィル時、酸素の取り込みがあれば、酸化劣化物は多くなることが確認された。

【0106】

[実施例4]

スクリューシャフトとギアシャフト接合部11のアクリル板を外し、窒素ガス供給を止めた以外は、実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.5から0.8体積%、サイドフィーダーシュート内部の酸素濃度は0.2体積%であった。

【0107】

最後のペレットの酸化劣化物の数は、200μm以上が3個、200μm未満が56個であった。40番スクリーンメッシュには、酸化劣化物が全面の1/4詰まっていた。ダイ圧力は0.22MPaから0.29MPaまで上昇した。

【0108】

[実施例5]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm)60質量部、ポリスチレン(PSジャパン社製、ゼネラルパーパスポリスチレン685)9質量部、ハイインパクトポリスチレン(PSジャパン社製、ハイインパクトポリスチレンH9405)18質量部を用いた。

難燃剤は、2,2−ビス−{4−[ビス(フェノキシ)ホスホリルオキシ]フェニル}プロパン(大八化学製、CR741C)12質量部を用いた。

安定剤は、マスターバッチ(GPPS1/酸化亜鉛/旭電化社製リン系安定剤PEP36=70/15/15)1質量部を用いた。

押出量は150kg/hr(トップ粉体重量式フィーダー90kg/hr、トップペレット樹脂重量式フィーダー15kg/hr、サイドのペレット樹脂重量式フィーダー27kg/hr、難燃剤重量式フィーダー18kg/hr)、スクリュー回転数400rpmとした以外は実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.6体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.5体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0109】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が37個であった。40番スクリーンメッシュには酸化劣化物の付着は確認されなかった。ダイ圧力は0.39MPaであり、運転中上昇しなかった。

【0110】

[実施例6]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.42、嵩密度500kg/m3、平均粒径350μm)15質量部、ホモのポリプロピレン(MFR0.5g/10min;PP)79質量部、水素添加スチレン・ブタジエンブロック共重合体(分子量95000)5質量部、安定剤としてチバスペシャリティ社のイルガノックス1010 0.5質量部とイルガノックス565 0.5質量部とした。ポリ(2,6−ジメチル−1,4−フェニレンエーテル)を粉体供給部の粉体ストックホッパーに供給した。ポリプロピレンは、トップ/サイド=24質量部/55質量部に分割した。ポリプロプレン24質量部、水素添加スチレン・ブタジエンブロック共重合体5質量部と安定剤2種の合計1質量部をブレンドしてブレンド物30質量部とし、それをトップのペレット樹脂ストックホッパーに供給した。タンブラーでブレンドして、トップのペレット樹脂ストックホッパーに供給した。残りのポリプロピレン55質量部は、サイドのペレット樹脂ストックホッパーに供給した。押出量は100kg/hr(トップ粉体重量式フィーダー15kg/hr、トップペレット樹脂重量式フィーダー30kg/hr、サイドのペレット樹脂重量式フィーダー55kg/hr)、スクリュー回転数300rpmとした以外は、実施例1と同じ条件で実施した。

粉体樹脂ストックホッパー酸素濃度は、1.5体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.3〜0.5体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11では0.2体積%であった。

【0111】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が17個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.41MPaであり、運転中上昇しなかった。

【0112】

[実施例7]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間は10分にした以外は、実施例6と同じ条件で実施した。真空ミキサー内部の酸素濃度は0.1体積%であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は、0.1体積%以下、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0113】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が3個であった。40番スクリーンメッシュには酸化劣化物は確認されなかった。ダイ圧力は0.41MPaであり、運転中上昇しなかった。

【0114】

[実施例8]

樹脂組成は、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)(還元粘度0.51 嵩密度530kg/m3、平均粒径500μm)30質量部、ナイロン66(旭化成ケミカルズ社製1300S、融点265℃;PA)60質量部、水素添加スチレン・ブタジエンブロック共重合体(クレイトンポリマー社製G1651)9.5質量部、無水マレイン酸0.5質量部を押出機のホッパーから供給し、押出量100kg/hr(トップ粉体重量式フィーダー30kg/hr、トップペレット樹脂重量式フィーダー10kg/hr、サイドのペレット樹脂重量式フィーダー60kg/hr)、回転数300rpmとした以外は、実施例1と同じ条件で実施した。粉体樹脂ストックホッパー酸素濃度は、1.8体積%以下であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、一回も4.0体積%越えることは無かった。トップシュートの酸素濃度は、0.3〜0.6体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0115】

最後のペレットの酸化劣化物の数は、200μm以上が0個であり、200μm未満が27個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.17MPaであり、運転中上昇しなかった。

【0116】

[実施例9]

真空ミキサー(容積200L)を粉体ストックホッパーの上流側に設置し、真空ミキサーにポリ(2,6−ジメチル−1,4−フェニレンエーテル)を供給し、蓋をし、攪拌機を60rpmで動かしながら、真空ラインのバルブを開けて、真空ポンプでミキサー内部の圧力を7kPaまで減圧し、1分間保持後、真空配管のバルブを閉めて、窒素ガス供給配管を開けて窒素ガスを101.3kPaになるまで供給し、その後10NL/minで窒素ガスを供給する操作を3回繰り返した後、真空ミキサーの下部のバルブを開けて、粉体ストックホッパーに供給し、粉体ストックホッパーの窒素供給時間を10分にした以外は、実施例8と同じ条件で実施した。真空ミキサー内部の酸素濃度は0.1体積%以下であった。粉体樹脂ストックホッパー酸素濃度は、0.1体積%であった。重量式フィーダーホッパー内部の酸素濃度は、モニタリングした結果、8回のリフィル時、4.0体積%未満であった。トップシュートの酸素濃度は0.1体積%、サイドフィーダーシュート内部の酸素濃度は0.3体積%以下であった。ギアシャフトとスクリューシャフト接合部11は0.2体積%以下であった。

【0117】

最後のペレットの酸化劣化物の数は、200μm以上が0個、200μm未満が6個であった。40番スクリーンメッシュには、酸化劣化物の付着は確認されなかった。ダイ圧力は0.17MPaであり、運転中上昇しなかった。

【0118】

【表1】

【0119】

【表2】

【0120】

以上より、各実施例により得られた樹脂組成物はいずれも酸化劣化物の含有量が少ないことが確認された。

【産業上の利用可能性】

【0121】

本発明の製造方法で得られた酸化劣化物の含有量が少ない樹脂組成物は、電子材料、光学材料、バッテリケース材料、バッテリセル材料、フィルム、シート等の用途分野に好適である。

【符号の説明】

【0122】

1 不活性ガス供給部

2 真空配管

3 不活性ガス排出部

4 真空ミキサー

5 (粉体樹脂)ストックホッパー

6 制御弁

7 重量式フィーダー

7−1 ガス抜き部(ガス排出配管)

8 供給配管

9 トップシュート

10 ギアボックス

11 ギアシャフトとスクリューシャフト接合部

12 二軸押出機

13 ベント

14 サイドフィーダーシュート

15 スクリーンチェンジャー

16 ストックホッパー

17 制御弁

18 重量式フィーダー

18−1 ガス抜き部

19 供給配管

【特許請求の範囲】

【請求項1】

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

【請求項2】

押出機スクリューシャフトとギアシャフトとの接合部に不活性ガス供給部を有し、

該不活性ガス供給部の酸素濃度を1.0体積%未満に維持することを特徴とする請求項1記載の製造方法。

【請求項3】

前記トップシュート上部にガス抜き部を有し、

該ガス抜き部から過剰なガスを排出することを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記原材料は、ペレット樹脂を更に含有し、

前記ペレット樹脂を、少なくとも一つの前記重量式フィーダーから、前記トップシュートに供給することを特徴とする請求項1〜3のいずれか一項に記載の製造方法。

【請求項5】

前記原材料は、ペレット樹脂及び添加剤を更に含有し、

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも1台の前記重量式フィーダーから1台の前記サイドフィーダーシュートに供給することを特徴とする請求項1〜4のいずれか一項に記載の製造方法。

【請求項6】

粉体樹脂、ペレット樹脂、及び添加剤からなる群より選ばれる少なくとも1種を、少なくとも2台の重量式フィーダーから2台のサイドフィーダーに供給することを特徴とする請求項1〜5の記載いずれか一項に記載の製造方法。

【請求項7】

前記ストックホッパー内の酸素濃度が4.0体積%未満であることを特徴とする請求項4〜6のいずれか一項に記載の製造方法。

【請求項8】

前記(2)において、前記重量式フィーダーのリフィル時に、過剰な前記同伴ガスを排出し、酸素濃度が4.0体積%未満のガスを前記不活性ガス供給部から供給し、前記重量式フィーダーのホッパー内の酸素濃度を4.0体積%未満に維持することを特徴とする請求項4〜7のいずれか一項の製造方法。

【請求項9】

前記サイドフィーダーシュートは不活性ガス供給部を有し、

前記サイドフィーダーシュート内の酸素濃度が1.0体積%未満であることを特徴とする請求項5〜8のいずれか一項に記載の製造方法。

【請求項10】

前記サイドフィーダーシュートはガス抜き部を有し、

前記ガス抜き部から過剰なガスを排出することを特徴とする請求項5〜9のいずれか一項に記載の製造方法。

【請求項11】

前記添加剤は、少なくとも難燃剤であり、

前記難燃剤を、少なくとも1台の前記重量式フィーダーから、前記トップシュートのバレル以外に供給することを特徴とする請求項1〜10のいずれか一項に記載の製造方法。

【請求項12】

前記トップシュートと前記ダイヘッド間に、大気ベント又は真空ベントを少なくとも1つ有することを特徴とする請求項1〜11のいずれか一項に記載の製造方法。

【請求項13】

前記トップシュートと前記ダイヘッドとの間に、少なくとも1つの大気ベントと少なくとも1つの真空ベントとを有することを特徴とする請求項1〜12のいずれか一項に記載の製造方法。

【請求項14】

前記大気ベントと前記真空ベントに不活性ガスを供給することを特徴とする請求項13に記載の製造方法。

【請求項15】

前記ストックホッパーは攪拌部と真空減圧部とを有し、

前記攪拌部により前記原材料を攪拌しながら、前記ストックホッパー内の圧力を1Pa〜20kPaの範囲に減圧した後、不活性ガスを前記ストックホッパーに供給し、90kPa〜120kPaの範囲に圧力を維持することを行い、タンク内の酸素濃度を0.5体積%未満に維持し、前記重量式フィーダーに供給することを特徴とする請求項1〜14のいずれか一項に記載の製造方法。

【請求項16】

攪拌部を有するタンクに前記原材料を供給し、前記攪拌部により攪拌しながら、前記タンク内の圧力を1Pa〜20kPaの範囲で減圧した後、不活性ガスを供給して、90kPa〜120kPaの範囲にすることを少なくとも1回行い、前記タンク内の酸素濃度を0.5体積%未満にして、前記原材料を前記ストックホッパーに供給することを特徴とする請求項1〜14のいずれか一項に記載の製造方法。

【請求項17】

前記トップシュート内の酸素濃度を0.1体積%未満に維持することを特徴とする請求項15又は16に記載の製造方法。

【請求項18】

前記粉体樹脂が、ポリフェニレンエーテル、ポリカーボネイト、ポリオレフィン系樹脂、ホモポリオキシメチレン、コポリマーポリオキシメチレン、ポリフェニレンスルニド、ポリアミド系樹脂、ポリアミドイミド、ポリアリーレート、ポリアリールスルホン、ポリエーテルスルホン、ポリエーテルイミド、ポリテトラフルオロエチレン、及びポリエーテルケトンからなる群より選ばれる少なくとも1種であることを特徴とする請求項1〜17のいずれか一項に記載の製造方法。

【請求項19】

前記粉体樹脂が、ポリフェニレンエーテルであり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、ポリスチレン系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂、スチレン・ブタジエンブロック共重合体、水素添加スチレン・ブタジエンブロック共重合体、水素添加スチレン・イソプレンブロック共重合体からなる群より選ばれる少なくとも1種であることを特徴とする請求項4〜17のいずれか一項に記載の製造方法。

【請求項20】

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリフェニレンエーテルとアルケニル系樹脂のブレンド物、及び/又はポリスチレン系樹脂95〜5質量部であることを特徴とする請求項4〜17のいずれか一項に記載の製造方法。

【請求項21】

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリオレフィン系樹脂95〜5質量部であることを特徴とする請求項4〜17のいずれか一項に記載の製造方法。

【請求項22】

前記粉体樹脂が、ポリフェニレンエーテル5〜95質量部であり、

前記ペレット樹脂が、ポリアミド系樹脂95〜5質量部であることを特徴とする請求項4〜17のいずれか一項に記載の製造方法。

【請求項1】

(a)不活性ガス供給部を少なくとも2つ有するストックホッパーと、

(b)不活性ガス供給部とガス抜き部とを有する重量式フィーダーと、

(c)前記ストックホッパーと前記重量式フィーダーの間に設けられた制御弁と、

(d)ガス出口先端が下方向に向いており、かつ押出機の供給口のスクリューエレメントの頂上から高さ10cm以内に設けられた、不活性ガス供給部を備えるトップシュートと、

を備える粉体供給部を少なくとも有する二軸押出機を用いて、下記(1)、(2)、(3)、(4)、及び(5)の条件下で、粉体樹脂を含む原材料を溶融混練する工程を有する、樹脂組成物の製造方法;

(1)前記原材料を前記ストックホッパーに供給し、不活性ガスを少なくとも2つの前記不活性ガス供給部から供給することにより、前記原材料と前記不活性ガスを接触させ、前記ストックホッパー内の上部の酸素濃度を4.0体積%未満にすること、

(2)前記重量式フィーダーのリフィル時に、前記制御弁を開き、前記ストックホッパーから前記重量式フィーダーのホッパーに、酸素濃度4.0体積%未満の同伴ガスを含む原材料を供給し、前記制御弁を閉じること、

(3)前記重量式フィーダーのホッパーにおいて、過剰な同伴ガスを前記ガス抜き部から排出し、酸素濃度が4.0体積%未満の不活性ガスを前記重量式フィーダーの不活性ガス供給部から供給し、前記重量式フィーダーの前記ホッパー内の酸素濃度を4.0体積%未満に維持すること、

(4)前記重量式フィーダーの出口から、酸素濃度4.0体積%未満の同伴ガスを含む前記原材料を、前記トップシュートに定量的に連続供給すること、

(5)前記トップシュートに供給された酸素濃度4.0体積%未満の同伴ガスを含む前記原材料に、前記トップシュートの前記不活性ガス供給部から下向きに供給された不活性ガスを接触させ、前記トップシュート内の酸素濃度を1.0体積%未満に維持すること。

【請求項2】

押出機スクリューシャフトとギアシャフトとの接合部に不活性ガス供給部を有し、

該不活性ガス供給部の酸素濃度を1.0体積%未満に維持することを特徴とする請求項1記載の製造方法。

【請求項3】

前記トップシュート上部にガス抜き部を有し、