樹脂膜形成装置

【課題】液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減すること。

【解決手段】本発明の樹脂膜形成装置(2)は、ウェーハ(W)を保持する吸着面(61)を囲むように環状凸部(65)が設けられた成膜用テーブル(22)と、成膜用テーブル(22)の環状凸部(65)に当接して、ウェーハ(W)上方に液密な空間(S)を形成する塗布部(23)とを備え、塗布部(23)には、液密な空間に液状樹脂を供給する供給口(74)と、ウェーハ(W)の外周側に対向する位置において液密な空間(S)内を吸引する吸引溝(76)とが形成され、成膜用テーブル(22)と塗布部(23)とを相対的にスライドさせる構成にした。

【解決手段】本発明の樹脂膜形成装置(2)は、ウェーハ(W)を保持する吸着面(61)を囲むように環状凸部(65)が設けられた成膜用テーブル(22)と、成膜用テーブル(22)の環状凸部(65)に当接して、ウェーハ(W)上方に液密な空間(S)を形成する塗布部(23)とを備え、塗布部(23)には、液密な空間に液状樹脂を供給する供給口(74)と、ウェーハ(W)の外周側に対向する位置において液密な空間(S)内を吸引する吸引溝(76)とが形成され、成膜用テーブル(22)と塗布部(23)とを相対的にスライドさせる構成にした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウェーハの表面に所定の膜厚の樹脂膜を形成する樹脂膜形成装置に関する。

【背景技術】

【0002】

半導体デバイスの製造工程においては、略円板状のウェーハの表面に格子状に分割予定ラインが形成され、分割予定ラインにより区画された領域にIC、LSI等の回路が形成される。ウェーハは、切削装置により分割予定ラインに沿って切削され、個々の半導体チップに分割される。このようにして分割された半導体チップは、パッケージングされて携帯電話やパソコン等の電気機器に広く利用される。

【0003】

ウェーハをストリートに沿って分割する方法として、レーザー加工により分割する方法が知られている(例えば、特許文献1参照)。特許文献1のレーザー加工方法では、レーザー光線の照射領域に発生する熱エネルギーにより、ウェーハがストリートに沿って連続的に加工される。ウェーハ上の照射領域には、熱エネルギーが集中してデブリ(加工屑)が発生し、このデブリがウェーハ表面に付着して半導体チップの品質を低下させるという問題が起こっていた。

【0004】

この問題を解決するために、本件出願人は、ウェーハ表面に水溶性の樹脂膜を形成し、樹脂膜を通してウェーハにレーザー光線を照射するレーザー加工装置を考案した(例えば、特許文献2参照)。特許文献2に記載のレーザー加工装置では、スピンナテーブル上のウェーハ表面に液状樹脂が供給され、いわゆるスピンコート法によってウェーハ表面に樹脂膜が形成される。この樹脂膜を通してウェーハがレーザー加工され、加工によって飛散したデブリが樹脂膜に付着される。そして、洗浄装置においてデブリが付着した樹脂膜が除去されることで、ウェーハ表面へのデブリの付着を抑制して半導体チップの品質低下が防止される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−305420号公報

【特許文献2】特開2004−322168号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したスピンコート法によりウェーハ表面に樹脂膜を形成する場合、スピンナテーブルの回転に伴う遠心力によって液状樹脂の大半が飛散して廃棄されてしまっていた。このため、ウェーハ表面に樹脂膜を形成する際にコストが増大するという問題があった。

【0007】

本発明はかかる点に鑑みてなされたものであり、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できる樹脂膜形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の樹脂膜形成装置は、ウェーハの表面に所定厚みの樹脂膜を形成する樹脂膜形成装置であって、ウェーハを上面に吸引保持する保持手段と、前記保持手段に対峙して配設され前記保持手段に保持されたウェーハ表面に液状樹脂を塗布する塗布手段と、前記保持手段と前記塗布手段とを相対的に平行にスライドさせる移動手段とを備え、前記保持手段は、ウェーハの外径と同等の径の水平面からなりウェーハを吸引保持する吸着部と、前記吸着部の外周を囲繞して立設しウェーハの外径よりも大径の外周囲繞部と、前記外周囲繞部に積層して配設されたリング形状のゴム部材と、から構成され、前記塗布手段は、前記リング形状のゴム部材の外径と同等の外径を有し前記保持手段に対峙する対峙面が水平面で且つ撥水性の高い材質で形成された定盤と、前記定盤中央に形成され且つ液状樹脂を供給する樹脂供給源に連通した供給口と、前記定盤の中心にウェーハ中心を位置づけた際のウェーハの外径と同等位置を囲繞するように形成され且つ吸引源に連通した吸引口と、から構成され、前記保持手段の前記外周囲繞部と前記ゴム部材とは、前記保持手段の前記吸着部にウェーハを吸引保持し前記保持手段の前記ゴム部材に前記塗布手段の対峙面を当接した際に、ウェーハの表面と前記定盤の前記対峙面との隙間が、塗布する樹脂膜の所定厚みに相当するように設定されており、ウェーハに液状樹脂を塗布する際には、前記保持手段の前記吸着部にウェーハが吸引保持され、前記保持手段の中心に前記塗布手段の中心を位置付け且つ前記保持手段の前記ゴム部材に前記塗布手段の前記対峙面における前記吸引口よりも径方向外側を当接させ、前記供給口から液状樹脂を供給するとともに前記吸引口から吸引しウェーハの表面に液状樹脂を塗布し、液状樹脂塗布後に前記塗布手段を前記保持手段から剥離する際には、前記保持手段の前記定盤の前記対峙面に前記保持手段の前記ゴム部材を当接させた状態で、前記移動手段により前記保持手段と前記塗布手段とを相対的に平行にスライドさせることを特徴とする。

【0009】

この構成によれば、保持手段の外周に設けたゴム部材に定盤の対峙面を当接させることで、保持手段に保持されたウェーハの上方に液密な空間が形成される。定盤中央の供給口から液密な空間に液状樹脂が供給され、定盤外周側の吸引口からの吸引によって液状樹脂がウェーハ表面の全域に広げられる。そして、保持手段と塗布手段とを相対的に平行にスライドさせることで、樹脂表面から定盤の対峙面が剥離され、ウェーハ表面に所定厚みの樹脂膜が形成される。よって、スピンコート法のように液状樹脂の大半が廃棄されることがなく、樹脂膜の形成コストを低減できる。

【発明の効果】

【0010】

本発明によれば、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できる。

【図面の簡単な説明】

【0011】

【図1】本実施の形態に係るレーザー加工装置の上面模式図である。

【図2】本実施の形態に係る成膜用テーブルの斜視図である。

【図3】本実施の形態に係る塗布部の斜視図である。

【図4】本実施の形態に係る樹脂膜形成装置による塗布動作の説明図である。

【図5】本実施の形態に係るレーザー加工装置の全体動作の説明図である。

【図6】変形例に係る樹脂膜形成装置の斜視図である。

【図7】変形例に係る塗布部の対峙面を示す平面模式図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本実施の形態について説明する。図1は、本実施の形態に係る樹脂膜形成装置を備えたレーザー加工装置の上面模式図である。なお、以下においては、樹脂膜形成装置をレーザー加工装置に適用する構成について説明するが、この構成に限定されるものではない。本実施の形態に係る樹脂膜形成装置は、成膜後のウェーハを加工する加工装置や、樹脂膜形成専用の装置に適用可能である。

【0013】

図1に示すように、レーザー加工装置1は、樹脂膜形成装置2を備えており、ウェーハWに樹脂膜を形成すると共に、成膜後のウェーハWをレーザー加工するように構成されている。ウェーハWは、略円板状に形成されており、表面に格子状に配列されたストリート(分割予定ライン)によって複数の領域に区画されている。ストリートによって区画された各領域には、IC、LSI等のデバイスが形成されている。ウェーハWは、カセット内に収容された状態でレーザー加工装置1に搬入および搬出される。

【0014】

なお、本実施の形態においては、シリコンウェーハ(Si)、ガリウムヒソ(GaAs)、シリコンカーバイド(SiC)等のウェーハWを例に挙げて説明するが、この構成に限定されるものではない。例えば、チップ実装用としてウェーハWの裏面に設けられるDAF(Die Attach Film)等の粘着部材、半導体製品のパッケージ、セラミック、ガラス、サファイア(Al2O3)系の無機材料基板、各種電気部品、ミクロンオーダーの加工位置精度が要求される各種加工材料をワークとしてもよい。

【0015】

レーザー加工装置1は、直方体状の基台11と、基台11上の後方に立設した立壁部12とを有している。基台11上の一側方には、ウェーハWの表面に樹脂膜を形成する他、加工済みのウェーハWを洗浄する樹脂膜形成装置2が設けられている。基台11上の他側方には、成膜後のウェーハWをレーザー加工するレーザー加工ユニット3が設けられている。また、基台11の上方には、チャックテーブル4と樹脂膜形成装置2との間でウェーハWの受け渡しを行う搬送機構5が設けられている。

【0016】

樹脂膜形成装置2は、基台11上に成膜室を形成する筐体21を有している。筐体21内には、ウェーハWを保持する成膜用テーブル(保持手段)22と、ウェーハWの表面に液状樹脂81を塗布する塗布部(塗布手段)23とが設けられている。成膜用テーブル22の外縁部分は、上面中央に保持されたウェーハWを囲むように突出し、後述するゴム部材68を介して塗布部23に覆われることでウェーハWの上方に液密な空間Sを形成する(図4参照)。樹脂膜形成装置2では、この液密な空間Sに液状樹脂81を供給することでウェーハWの表面に樹脂膜を形成する。なお、樹脂膜形成装置2による塗布構成の詳細については後述する。

【0017】

液状樹脂81としては、例えば、ポリビニルアルコール(PVA)やポリエチレングリコール(PEG)等の水溶性樹脂がウェーハWに塗布される。なお、液状樹脂81には、レーザー波長の光を吸収する吸収剤を添加することが好ましい。これにより、レーザー加工時にウェーハWの加工と共に樹脂膜も同時に除去されるため、ウェーハWの熱分解物の蒸気等によって樹脂膜がウェーハWの表面から剥離することが防止される。

【0018】

また、樹脂膜形成装置2は、加工済みのウェーハWから樹脂膜を除去する洗浄機構としても機能する。筐体21内には、成膜用テーブル22の近傍に洗浄ノズル24が設けられている。洗浄ノズル24には、不図示の洗浄液用の配管と乾燥エアー用の配管が接続されている。回転中の成膜用テーブル22に対して洗浄ノズル24から洗浄水が噴射されることで、ウェーハWの表面から樹脂膜が除去される。その後、洗浄ノズル24から洗浄水の代わりに、乾燥エアーが噴射されることで、ウェーハWが乾燥される。

【0019】

また、洗浄ノズル24は、ウェーハWから樹脂膜を除去するだけでなく、成膜後のウェーハWを筐体21から出した後に成膜用テーブル22を洗浄する。液状樹脂81の塗布処理によって成膜用テーブル22に付着した樹脂を除去することで、次のウェーハWの搬入に備えている。なお、樹脂膜形成装置2による洗浄処理中には、図示しない開閉扉によって筐体21の入口が閉じられ、筐体21外への汚染水の飛散が防止される。

【0020】

搬送機構5は、いわゆるベルヌーイパッド51によってウェーハWを吸着するように構成されている。ベルヌーイパッド51は、エアー供給源に接続されており、円錐状の内面に沿って放射状にエアーを流すことで中央に負圧を発生させてウェーハWを吸着する。なお、搬送機構5は、ベルヌーイパッド51に限定されない。搬送機構5は、成膜後のウェーハWを搬送可能な構成であれば、どのような構成でもよい。

【0021】

搬送機構5は、レーザー加工前においては、不図示のカセットからウェーハWを取り出して樹脂膜形成装置2に搬送する他、成膜用テーブル22上の成膜後のウェーハWをピックアップしてチャックテーブル4に載置する。搬送機構5は、レーザー加工後においては、チャックテーブル4上の加工済みのウェーハWをピックアップして樹脂膜形成装置2に搬送する他、成膜用テーブル22上の洗浄済みのウェーハWをピックアップしてカセットに戻す。

【0022】

基台11の上面には、チャックテーブル4をX軸方向に加工送りすると共に、Y軸方向に割出送りするチャックテーブル移動機構41が設けられている。チャックテーブル移動機構41は、基台11上面に配置されたX軸方向に平行な一対のガイドレール42と、一対のガイドレール42にスライド可能に設置されたモータ駆動のX軸テーブル43とを有している。また、チャックテーブル移動機構41は、X軸テーブル43上面に配置されたY軸方向に平行な一対のガイドレール44と、一対のガイドレール44にスライド可能に設置されたモータ駆動のY軸テーブル45とを有している。

【0023】

Y軸テーブル45の上部には、チャックテーブル4が設けられている。なお、X軸テーブル43、Y軸テーブル45の背面側には、それぞれ図示しないナット部が形成され、これらナット部にボールネジ46、47が螺合されている。そして、X軸テーブル43用のボールネジ46、Y軸テーブル45用のボールネジ47の一端部には、それぞれ駆動モータ48、49が連結されている。これら駆動モータ48、49によりボールネジが回転駆動され、チャックテーブル4がガイドレール42、44に沿ってX軸方向及びY軸方向に移動される。

【0024】

チャックテーブル4は、Y軸テーブル45に対して回転可能に取り付けられている。チャックテーブル4の上面中央部分には、ポーラスセラミック材により吸着面が形成されている。吸着面は、負圧によりウェーハWを吸着しており、チャックテーブル4の内部の配管を介して吸引源に接続されている。

【0025】

チャックテーブル4の後方に立設した立壁部12には、前面からアーム部31が突出しており、このアーム部31の先端側にはレーザー加工ユニット3の加工ヘッド32が設けられている。アーム部31及び加工ヘッド32内には、レーザー加工ユニット3の光学系が設けられている。加工ヘッド32は、発振器33から発振されたレーザー光線を集光レンズで集光し、チャックテーブル4上に保持されたウェーハWに対してレーザー光線を照射する。

【0026】

レーザー加工ユニット3では、チャックテーブル移動機構41によってチャックテーブル4が加工ヘッド32に対して相対的に移動されることにより、ウェーハWのストリートに沿ってレーザー加工(アブレーション加工)される。このとき、ウェーハWの表面に樹脂膜が形成されているため、加工によって飛散したデブリが樹脂膜に付着し、ウェーハWの表面に直に付着することがない。

【0027】

図2及び図3を参照して、樹脂膜形成装置の塗布構成について説明する。図2は、本実施の形態に係る成膜用テーブルの斜視図である。図3は、本実施の形態に係る塗布部の斜視図である。

【0028】

図2に示すように、成膜用テーブル22は、円盤状に形成されており、ウェーハWの外径よりも僅かに大きな水平面を有している。この水平面の中央部分には、ウェーハWを吸着する吸着面(吸着部)61が設けられている。吸着面61には、同心円状に配置された2重の円形溝62と、円形溝62の中心で交差する直線溝63とが形成されている。円形溝62及び直線溝63は、各交点に形成された不図示の開口を介して吸引源64に接続されている。吸引源64の吸引によって複数の開口を介して円形溝62と直線溝63とに負圧が発生し、負圧によってウェーハWが吸着面61に吸着される。

【0029】

成膜用テーブル22の外縁部分には、ウェーハWを囲むように環状凸部(外周囲繞部)65が上方に突出するように設けられている。環状凸部65の内周面66は、ウェーハWの外形と略同等に形成されており(図4A参照)、上方に向って大径になるようなテーパー面になっている。環状凸部65の突出端面67には、リング形状のゴム部材68が固定されている。この環状凸部65の突出長とゴム部材68の厚みにより、成膜用テーブル22上にウェーハW用の落とし込み部分が形成される。

【0030】

図3に示すように、塗布部23は、円盤状の定盤71と、上方から定盤71を支持する支持体72とを有している。定盤71の下面は、成膜用テーブル22の上面に対峙する水平な対峙面73となっており、この対峙面73はリング形状のゴム部材68と略同等の外径に形成されている。対峙面73は、テフロン(登録商標)等の撥水性の高い材質で撥水加工が施されており、液状樹脂81の付着が抑制されている。対峙面73の中央には液状樹脂81の供給口74が形成されており、供給口74は定盤71内の流路を介して樹脂供給源75に接続されている。対峙面73の外周側には吸引溝(吸引口)76が形成されており、吸引溝76は定盤71内の流路を介して吸引源77に接続されている。

【0031】

支持体72にはスライド機構等で構成された移動機構(移動手段)78が連結されており、この移動機構78によって定盤71が上下移動及び水平移動される。定盤71が成膜用テーブル22に対して当接すると、定盤71の対峙面73とゴム部材68とによってウェーハW用の落とし込み部分が封止され、ウェーハWの上方に液密な空間Sが形成される。このときの対峙面73とウェーハWの表面との隙間は、樹脂膜の所定厚みに相当するように設定されている。また、吸引溝76は、ゴム部材68の内側においてウェーハWの外縁部と略同等の位置に位置付けられる。そして、定盤71中央の供給口74から液密な空間Sに液状樹脂81が供給され、定盤71外周側の吸引溝76の吸引によって液状樹脂81がウェーハWの表面の全域に広げられる。

【0032】

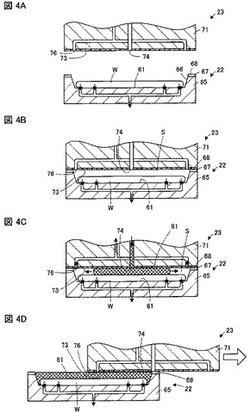

図4を参照して、樹脂膜形成装置による塗布動作について詳細に説明する。図4は、本実施の形態に係る樹脂膜形成装置による塗布動作の説明図である。

【0033】

図4Aに示すように、成膜用テーブル22の吸着面61にウェーハWが吸着されると、塗布部23の定盤71が成膜用テーブル22の上方に位置付けられる。このとき、定盤71の中心がウェーハWの中心に位置合わせされ、定盤71の円形状の吸引溝76の位置がウェーハWの外周縁部に位置合わせされる。成膜用テーブル22と定盤71とが位置合わせされると、定盤71が成膜用テーブル22に向けて下降し始める。

【0034】

次に、図4Bに示すように、成膜用テーブル22のリング形状のゴム部材68に定盤71の対峙面73が当接されると、定盤71の対峙面73によってゴム部材68が僅かに押し潰される。これにより、成膜用テーブル22上のウェーハW用の落とし込み部分が封止され、ウェーハWの上方に液密な空間Sが形成される。このときの定盤71の対峙面73とウェーハWの表面と隙間は、樹脂膜のねらい厚みになるように設定されている。すなわち、環状凸部65の突出長、ゴム部材68の厚み、定盤71によるゴム部材68の押し潰し量は、樹脂膜のねらい厚みに合わせて設計されている。

【0035】

この場合、定盤71の対峙面73において吸引溝76よりも径方向外側が、成膜用テーブル22のゴム部材68に当接される。したがって、ゴム部材68によって吸引溝76がシールされることがない。

【0036】

次に、図4Cに示すように、定盤71中央の供給口74から液密な空間Sに液状樹脂81が供給される。また、定盤71外周側の吸引溝76の吸引により、ウェーハWの中央に供給された液状樹脂81の液溜まりがウェーハWの外縁部まで放射状に広げられる。この液状樹脂81の供給及び吸引が所定時間続けられることでウェーハWの表面の全域に液状樹脂81が塗布される。なお、液状樹脂81の供給及び吸引に要する所定時間は、液状樹脂81の粘度、膜厚、ウェーハWの外径、対峙面73の撥水性等に応じて適宜変更される。

【0037】

また、供給口74からの液状樹脂81の供給は、液状樹脂81の自然落下によって行われてもよいし、吸引溝76からの吸引力によって引き出されてもよい。また、樹脂供給源75から液状樹脂81を圧送供給する構成としてもよい。

【0038】

次に、図4Dに示すように、成膜用テーブル22に対して定盤71が水平にスライドされ、液状樹脂81をすり切るようにして樹脂表面から定盤71が剥離される。このとき、定盤71の対峙面73には撥水加工が施されているため、対峙面73に対する液状樹脂81の付着が抑制される。また、定盤71がゴム部材68に当接された状態でスライドされるため、ゴム部材68によって対峙面73に僅かに付着した液状樹脂81が掻き取られる。このため、スライド時の液状樹脂81の液漏れが抑えられ、ウェーハWの表面に均一に液状樹脂81が塗布される。

【0039】

次に、図5を参照して、レーザー加工装置の全体動作について説明する。図5は、本実施の形態に係るレーザー加工装置の全体動作の説明図である。

【0040】

図5Aに示すように、先ず搬送機構5によって成膜前のウェーハWがカセットから取り出されて、筐体21内の成膜用テーブル22上に載置される。成膜用テーブル22上にウェーハWが載置されると、成膜用テーブル22にウェーハWが吸着保持される。このとき、塗布部23は、筐体21内における退避位置に位置付けられている。次に図5Bに示すように、塗布部23が成膜用テーブル22の上方に移動して、塗布部23の定盤71の中心と成膜用テーブル22の中心とが位置合わせされる。塗布部23の定盤71が下降され、上記した塗布動作によってウェーハWの表面に液状樹脂81が塗布される。

【0041】

次に図5Cに示すように、塗布部23の定盤71が、液状樹脂81をすり切るように水平方向にスライドして筐体21内の退避位置に移動する。これにより、ウェーハWの表面に均一な厚みの樹脂膜が形成される。成膜後のウェーハWは、搬送機構5によって成膜用テーブル22からピックアップされ、チャックテーブル4に搬送される。なお、液状樹脂81は、搬送途中に自然乾燥されてもよいし、搬送前に自然乾燥されてもよい。また、液状樹脂81は、加熱乾燥されてもよいし、減圧乾燥されてもよいし、これらを組み合わせて乾燥されてもよい。

【0042】

次に図5Dに示すように、チャックテーブル4が加工ヘッド32の下方に位置付けられる。加工ヘッド32の射出口がウェーハWのストリートに位置合わせされ、レーザー加工処理が開始される。ここでは、チャックテーブル4がウェーハWを保持した状態でストリートに沿ってレーザー光線が照射される。この場合、ウェーハWの表面には樹脂膜が形成されているため、ウェーハWに対するデブリの付着を抑えてウェーハWの品質低下が防止される。

【0043】

一方、樹脂膜形成装置2では、チャックテーブル4上でウェーハWにレーザー加工が行われている間に、洗浄ノズル24によって成膜用テーブル22が洗浄される。洗浄ノズル24から成膜用テーブル22のゴム部材68や内周面66等に洗浄液が噴き付けられることで、リング形状のゴム部材68や内周面66等に付着した液状樹脂が洗い流される。

【0044】

次に図5Eに示すように、ウェーハWの全てのストリートが加工されると、搬送機構5によって加工済みのウェーハWがチャックテーブル4から成膜用テーブル22に搬送される。成膜用テーブル22にウェーハWが保持されると、成膜用テーブル22が回転される。そして、回転中の成膜用テーブル22に向けて洗浄ノズル24から洗浄液が噴射されることで、ウェーハWの表面から樹脂膜と共にデブリが洗い流される。続いて、回転中の成膜用テーブル22に向けて洗浄ノズル24から乾燥エアーが噴射されることで、ウェーハWが乾燥される。そして、搬送機構5によって洗浄済みのウェーハWが成膜用テーブル22からカセット内に搬送される。

【0045】

以上のように、本実施の形態に係る樹脂膜形成装置2によれば、成膜用テーブル22の外周に設けたゴム部材68に定盤71の対峙面73を当接させることで、成膜用テーブル22上のウェーハWの上方に液密な空間Sが形成される。この液密な空間Sには定盤71中央の供給口74から液状樹脂81が供給され、定盤71外周側の吸引溝76からの吸引によって液状樹脂81がウェーハWの表面の全域に広げられる。そして、成膜用テーブル22と塗布部23とを相対的に平行にスライドさせることで、樹脂表面から定盤71の対峙面73が剥離され、ウェーハWの表面に均一な厚みの樹脂膜が形成される。よって、スピンコート法のように液状樹脂81の大半が廃棄されることがなく、樹脂膜の形成コストを低減できる。

【0046】

なお、本発明は上記実施の形態に限定されず、種々変更して実施することが可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【0047】

例えば、本実施の形態に係る樹脂膜形成装置2では、成膜用テーブル22に対して塗布部23をスライドさせて、樹脂表面から定盤71を剥離する構成としたが、この構成に限定されない。塗布部23と成膜用テーブル22とが水平方向に相対移動可能であればよく、塗布部23に対して成膜用テーブル22をスライドさせて、樹脂表面から定盤71を剥離する構成でもよい。

【0048】

この場合、図6に示すような構成としてもよい。なお、図6においては成膜用テーブル22を簡略化して記載している。図6に示すように、筐体21の上壁に塗布部23を固定し、成膜用テーブル22をスライド機構91によってスライド移動させる。スライド機構91は、例えば、成膜用テーブル22をスライド可能に支持する一対のリニアガイド92と、成膜用テーブル22を駆動するシリンダ93とで構成されてもよい。なお、リニアガイド92は、可動域が所定長(例えば、400[mm])以上になると、高精度であっても平行度に誤差が生じる。しかしながら、塗布部23を昇降可能に構成して、定盤71からの荷重を成膜用テーブル22に作用させることで、成膜用テーブル22を精度よくスライドできる。これにより、定盤71の対峙面73に対して成膜用テーブル22上の樹脂面を平行に剥離させることができ、ウェーハWの表面に均一な厚みの樹脂膜が形成可能である。

【0049】

また、本実施の形態に係る樹脂膜形成装置2では、定盤71には吸引口として対峙面73に円形の吸引溝76が形成される構成としたが、この構成に限定されない。吸引口は、ウェーハWの外周縁部に対応するように設けられていればよく、例えば図7に示すように、対峙面73に周方向に配置された複数の開口95で構成されてもよい。

【0050】

また、本実施の形態に係る樹脂膜形成装置2では、定盤71中央に供給口74が形成される構成としたが、この構成に限定されない。供給口74は、ウェーハWの表面の中央に液状樹脂81の液溜まりを形成できればよく、対峙面73における個数や形成位置は特に限定されない。

【0051】

また、本実施の形態に係る樹脂膜形成装置2では、成膜用テーブル22の吸着面61に同心円状の円形溝62と直線溝63を形成することで、吸着面61にウェーハWを吸着する構成としたが、この構成に限定されない。成膜用テーブル22の吸着面61は、ウェーハWを保持可能な構成であればよく、例えば、ポーラスセラミック材によって形成されてもよい。

【0052】

また、本実施の形態に係る樹脂膜形成装置2では、環状凸部65の突出端面67にリング形状のゴム部材68が取り付けられる構成としたが、この構成に限定されない。環状凸部65の突出端面67には、定盤71の対峙面73に液密に接するシール部材が取り付けられていればよい。

【産業上の利用可能性】

【0053】

以上説明したように、本発明は、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できるという効果を有し、特に、レーザー加工装置に設置された樹脂膜形成装置に有用である。

【符号の説明】

【0054】

1 レーザー加工装置

2 樹脂膜形成装置

21 筐体

22 成膜用テーブル(保持手段)

23 塗布部(塗布手段)

24 洗浄ノズル

61 吸着面(吸着部)

65 環状凸部(外周囲繞部)

68 ゴム部材

71 定盤

73 対峙面

74 供給口

75 樹脂供給源

76 吸引溝(吸引口)

77 吸引源

78 移動機構(移動手段)

81 液状樹脂

【技術分野】

【0001】

本発明は、ウェーハの表面に所定の膜厚の樹脂膜を形成する樹脂膜形成装置に関する。

【背景技術】

【0002】

半導体デバイスの製造工程においては、略円板状のウェーハの表面に格子状に分割予定ラインが形成され、分割予定ラインにより区画された領域にIC、LSI等の回路が形成される。ウェーハは、切削装置により分割予定ラインに沿って切削され、個々の半導体チップに分割される。このようにして分割された半導体チップは、パッケージングされて携帯電話やパソコン等の電気機器に広く利用される。

【0003】

ウェーハをストリートに沿って分割する方法として、レーザー加工により分割する方法が知られている(例えば、特許文献1参照)。特許文献1のレーザー加工方法では、レーザー光線の照射領域に発生する熱エネルギーにより、ウェーハがストリートに沿って連続的に加工される。ウェーハ上の照射領域には、熱エネルギーが集中してデブリ(加工屑)が発生し、このデブリがウェーハ表面に付着して半導体チップの品質を低下させるという問題が起こっていた。

【0004】

この問題を解決するために、本件出願人は、ウェーハ表面に水溶性の樹脂膜を形成し、樹脂膜を通してウェーハにレーザー光線を照射するレーザー加工装置を考案した(例えば、特許文献2参照)。特許文献2に記載のレーザー加工装置では、スピンナテーブル上のウェーハ表面に液状樹脂が供給され、いわゆるスピンコート法によってウェーハ表面に樹脂膜が形成される。この樹脂膜を通してウェーハがレーザー加工され、加工によって飛散したデブリが樹脂膜に付着される。そして、洗浄装置においてデブリが付着した樹脂膜が除去されることで、ウェーハ表面へのデブリの付着を抑制して半導体チップの品質低下が防止される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−305420号公報

【特許文献2】特開2004−322168号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記したスピンコート法によりウェーハ表面に樹脂膜を形成する場合、スピンナテーブルの回転に伴う遠心力によって液状樹脂の大半が飛散して廃棄されてしまっていた。このため、ウェーハ表面に樹脂膜を形成する際にコストが増大するという問題があった。

【0007】

本発明はかかる点に鑑みてなされたものであり、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できる樹脂膜形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の樹脂膜形成装置は、ウェーハの表面に所定厚みの樹脂膜を形成する樹脂膜形成装置であって、ウェーハを上面に吸引保持する保持手段と、前記保持手段に対峙して配設され前記保持手段に保持されたウェーハ表面に液状樹脂を塗布する塗布手段と、前記保持手段と前記塗布手段とを相対的に平行にスライドさせる移動手段とを備え、前記保持手段は、ウェーハの外径と同等の径の水平面からなりウェーハを吸引保持する吸着部と、前記吸着部の外周を囲繞して立設しウェーハの外径よりも大径の外周囲繞部と、前記外周囲繞部に積層して配設されたリング形状のゴム部材と、から構成され、前記塗布手段は、前記リング形状のゴム部材の外径と同等の外径を有し前記保持手段に対峙する対峙面が水平面で且つ撥水性の高い材質で形成された定盤と、前記定盤中央に形成され且つ液状樹脂を供給する樹脂供給源に連通した供給口と、前記定盤の中心にウェーハ中心を位置づけた際のウェーハの外径と同等位置を囲繞するように形成され且つ吸引源に連通した吸引口と、から構成され、前記保持手段の前記外周囲繞部と前記ゴム部材とは、前記保持手段の前記吸着部にウェーハを吸引保持し前記保持手段の前記ゴム部材に前記塗布手段の対峙面を当接した際に、ウェーハの表面と前記定盤の前記対峙面との隙間が、塗布する樹脂膜の所定厚みに相当するように設定されており、ウェーハに液状樹脂を塗布する際には、前記保持手段の前記吸着部にウェーハが吸引保持され、前記保持手段の中心に前記塗布手段の中心を位置付け且つ前記保持手段の前記ゴム部材に前記塗布手段の前記対峙面における前記吸引口よりも径方向外側を当接させ、前記供給口から液状樹脂を供給するとともに前記吸引口から吸引しウェーハの表面に液状樹脂を塗布し、液状樹脂塗布後に前記塗布手段を前記保持手段から剥離する際には、前記保持手段の前記定盤の前記対峙面に前記保持手段の前記ゴム部材を当接させた状態で、前記移動手段により前記保持手段と前記塗布手段とを相対的に平行にスライドさせることを特徴とする。

【0009】

この構成によれば、保持手段の外周に設けたゴム部材に定盤の対峙面を当接させることで、保持手段に保持されたウェーハの上方に液密な空間が形成される。定盤中央の供給口から液密な空間に液状樹脂が供給され、定盤外周側の吸引口からの吸引によって液状樹脂がウェーハ表面の全域に広げられる。そして、保持手段と塗布手段とを相対的に平行にスライドさせることで、樹脂表面から定盤の対峙面が剥離され、ウェーハ表面に所定厚みの樹脂膜が形成される。よって、スピンコート法のように液状樹脂の大半が廃棄されることがなく、樹脂膜の形成コストを低減できる。

【発明の効果】

【0010】

本発明によれば、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できる。

【図面の簡単な説明】

【0011】

【図1】本実施の形態に係るレーザー加工装置の上面模式図である。

【図2】本実施の形態に係る成膜用テーブルの斜視図である。

【図3】本実施の形態に係る塗布部の斜視図である。

【図4】本実施の形態に係る樹脂膜形成装置による塗布動作の説明図である。

【図5】本実施の形態に係るレーザー加工装置の全体動作の説明図である。

【図6】変形例に係る樹脂膜形成装置の斜視図である。

【図7】変形例に係る塗布部の対峙面を示す平面模式図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本実施の形態について説明する。図1は、本実施の形態に係る樹脂膜形成装置を備えたレーザー加工装置の上面模式図である。なお、以下においては、樹脂膜形成装置をレーザー加工装置に適用する構成について説明するが、この構成に限定されるものではない。本実施の形態に係る樹脂膜形成装置は、成膜後のウェーハを加工する加工装置や、樹脂膜形成専用の装置に適用可能である。

【0013】

図1に示すように、レーザー加工装置1は、樹脂膜形成装置2を備えており、ウェーハWに樹脂膜を形成すると共に、成膜後のウェーハWをレーザー加工するように構成されている。ウェーハWは、略円板状に形成されており、表面に格子状に配列されたストリート(分割予定ライン)によって複数の領域に区画されている。ストリートによって区画された各領域には、IC、LSI等のデバイスが形成されている。ウェーハWは、カセット内に収容された状態でレーザー加工装置1に搬入および搬出される。

【0014】

なお、本実施の形態においては、シリコンウェーハ(Si)、ガリウムヒソ(GaAs)、シリコンカーバイド(SiC)等のウェーハWを例に挙げて説明するが、この構成に限定されるものではない。例えば、チップ実装用としてウェーハWの裏面に設けられるDAF(Die Attach Film)等の粘着部材、半導体製品のパッケージ、セラミック、ガラス、サファイア(Al2O3)系の無機材料基板、各種電気部品、ミクロンオーダーの加工位置精度が要求される各種加工材料をワークとしてもよい。

【0015】

レーザー加工装置1は、直方体状の基台11と、基台11上の後方に立設した立壁部12とを有している。基台11上の一側方には、ウェーハWの表面に樹脂膜を形成する他、加工済みのウェーハWを洗浄する樹脂膜形成装置2が設けられている。基台11上の他側方には、成膜後のウェーハWをレーザー加工するレーザー加工ユニット3が設けられている。また、基台11の上方には、チャックテーブル4と樹脂膜形成装置2との間でウェーハWの受け渡しを行う搬送機構5が設けられている。

【0016】

樹脂膜形成装置2は、基台11上に成膜室を形成する筐体21を有している。筐体21内には、ウェーハWを保持する成膜用テーブル(保持手段)22と、ウェーハWの表面に液状樹脂81を塗布する塗布部(塗布手段)23とが設けられている。成膜用テーブル22の外縁部分は、上面中央に保持されたウェーハWを囲むように突出し、後述するゴム部材68を介して塗布部23に覆われることでウェーハWの上方に液密な空間Sを形成する(図4参照)。樹脂膜形成装置2では、この液密な空間Sに液状樹脂81を供給することでウェーハWの表面に樹脂膜を形成する。なお、樹脂膜形成装置2による塗布構成の詳細については後述する。

【0017】

液状樹脂81としては、例えば、ポリビニルアルコール(PVA)やポリエチレングリコール(PEG)等の水溶性樹脂がウェーハWに塗布される。なお、液状樹脂81には、レーザー波長の光を吸収する吸収剤を添加することが好ましい。これにより、レーザー加工時にウェーハWの加工と共に樹脂膜も同時に除去されるため、ウェーハWの熱分解物の蒸気等によって樹脂膜がウェーハWの表面から剥離することが防止される。

【0018】

また、樹脂膜形成装置2は、加工済みのウェーハWから樹脂膜を除去する洗浄機構としても機能する。筐体21内には、成膜用テーブル22の近傍に洗浄ノズル24が設けられている。洗浄ノズル24には、不図示の洗浄液用の配管と乾燥エアー用の配管が接続されている。回転中の成膜用テーブル22に対して洗浄ノズル24から洗浄水が噴射されることで、ウェーハWの表面から樹脂膜が除去される。その後、洗浄ノズル24から洗浄水の代わりに、乾燥エアーが噴射されることで、ウェーハWが乾燥される。

【0019】

また、洗浄ノズル24は、ウェーハWから樹脂膜を除去するだけでなく、成膜後のウェーハWを筐体21から出した後に成膜用テーブル22を洗浄する。液状樹脂81の塗布処理によって成膜用テーブル22に付着した樹脂を除去することで、次のウェーハWの搬入に備えている。なお、樹脂膜形成装置2による洗浄処理中には、図示しない開閉扉によって筐体21の入口が閉じられ、筐体21外への汚染水の飛散が防止される。

【0020】

搬送機構5は、いわゆるベルヌーイパッド51によってウェーハWを吸着するように構成されている。ベルヌーイパッド51は、エアー供給源に接続されており、円錐状の内面に沿って放射状にエアーを流すことで中央に負圧を発生させてウェーハWを吸着する。なお、搬送機構5は、ベルヌーイパッド51に限定されない。搬送機構5は、成膜後のウェーハWを搬送可能な構成であれば、どのような構成でもよい。

【0021】

搬送機構5は、レーザー加工前においては、不図示のカセットからウェーハWを取り出して樹脂膜形成装置2に搬送する他、成膜用テーブル22上の成膜後のウェーハWをピックアップしてチャックテーブル4に載置する。搬送機構5は、レーザー加工後においては、チャックテーブル4上の加工済みのウェーハWをピックアップして樹脂膜形成装置2に搬送する他、成膜用テーブル22上の洗浄済みのウェーハWをピックアップしてカセットに戻す。

【0022】

基台11の上面には、チャックテーブル4をX軸方向に加工送りすると共に、Y軸方向に割出送りするチャックテーブル移動機構41が設けられている。チャックテーブル移動機構41は、基台11上面に配置されたX軸方向に平行な一対のガイドレール42と、一対のガイドレール42にスライド可能に設置されたモータ駆動のX軸テーブル43とを有している。また、チャックテーブル移動機構41は、X軸テーブル43上面に配置されたY軸方向に平行な一対のガイドレール44と、一対のガイドレール44にスライド可能に設置されたモータ駆動のY軸テーブル45とを有している。

【0023】

Y軸テーブル45の上部には、チャックテーブル4が設けられている。なお、X軸テーブル43、Y軸テーブル45の背面側には、それぞれ図示しないナット部が形成され、これらナット部にボールネジ46、47が螺合されている。そして、X軸テーブル43用のボールネジ46、Y軸テーブル45用のボールネジ47の一端部には、それぞれ駆動モータ48、49が連結されている。これら駆動モータ48、49によりボールネジが回転駆動され、チャックテーブル4がガイドレール42、44に沿ってX軸方向及びY軸方向に移動される。

【0024】

チャックテーブル4は、Y軸テーブル45に対して回転可能に取り付けられている。チャックテーブル4の上面中央部分には、ポーラスセラミック材により吸着面が形成されている。吸着面は、負圧によりウェーハWを吸着しており、チャックテーブル4の内部の配管を介して吸引源に接続されている。

【0025】

チャックテーブル4の後方に立設した立壁部12には、前面からアーム部31が突出しており、このアーム部31の先端側にはレーザー加工ユニット3の加工ヘッド32が設けられている。アーム部31及び加工ヘッド32内には、レーザー加工ユニット3の光学系が設けられている。加工ヘッド32は、発振器33から発振されたレーザー光線を集光レンズで集光し、チャックテーブル4上に保持されたウェーハWに対してレーザー光線を照射する。

【0026】

レーザー加工ユニット3では、チャックテーブル移動機構41によってチャックテーブル4が加工ヘッド32に対して相対的に移動されることにより、ウェーハWのストリートに沿ってレーザー加工(アブレーション加工)される。このとき、ウェーハWの表面に樹脂膜が形成されているため、加工によって飛散したデブリが樹脂膜に付着し、ウェーハWの表面に直に付着することがない。

【0027】

図2及び図3を参照して、樹脂膜形成装置の塗布構成について説明する。図2は、本実施の形態に係る成膜用テーブルの斜視図である。図3は、本実施の形態に係る塗布部の斜視図である。

【0028】

図2に示すように、成膜用テーブル22は、円盤状に形成されており、ウェーハWの外径よりも僅かに大きな水平面を有している。この水平面の中央部分には、ウェーハWを吸着する吸着面(吸着部)61が設けられている。吸着面61には、同心円状に配置された2重の円形溝62と、円形溝62の中心で交差する直線溝63とが形成されている。円形溝62及び直線溝63は、各交点に形成された不図示の開口を介して吸引源64に接続されている。吸引源64の吸引によって複数の開口を介して円形溝62と直線溝63とに負圧が発生し、負圧によってウェーハWが吸着面61に吸着される。

【0029】

成膜用テーブル22の外縁部分には、ウェーハWを囲むように環状凸部(外周囲繞部)65が上方に突出するように設けられている。環状凸部65の内周面66は、ウェーハWの外形と略同等に形成されており(図4A参照)、上方に向って大径になるようなテーパー面になっている。環状凸部65の突出端面67には、リング形状のゴム部材68が固定されている。この環状凸部65の突出長とゴム部材68の厚みにより、成膜用テーブル22上にウェーハW用の落とし込み部分が形成される。

【0030】

図3に示すように、塗布部23は、円盤状の定盤71と、上方から定盤71を支持する支持体72とを有している。定盤71の下面は、成膜用テーブル22の上面に対峙する水平な対峙面73となっており、この対峙面73はリング形状のゴム部材68と略同等の外径に形成されている。対峙面73は、テフロン(登録商標)等の撥水性の高い材質で撥水加工が施されており、液状樹脂81の付着が抑制されている。対峙面73の中央には液状樹脂81の供給口74が形成されており、供給口74は定盤71内の流路を介して樹脂供給源75に接続されている。対峙面73の外周側には吸引溝(吸引口)76が形成されており、吸引溝76は定盤71内の流路を介して吸引源77に接続されている。

【0031】

支持体72にはスライド機構等で構成された移動機構(移動手段)78が連結されており、この移動機構78によって定盤71が上下移動及び水平移動される。定盤71が成膜用テーブル22に対して当接すると、定盤71の対峙面73とゴム部材68とによってウェーハW用の落とし込み部分が封止され、ウェーハWの上方に液密な空間Sが形成される。このときの対峙面73とウェーハWの表面との隙間は、樹脂膜の所定厚みに相当するように設定されている。また、吸引溝76は、ゴム部材68の内側においてウェーハWの外縁部と略同等の位置に位置付けられる。そして、定盤71中央の供給口74から液密な空間Sに液状樹脂81が供給され、定盤71外周側の吸引溝76の吸引によって液状樹脂81がウェーハWの表面の全域に広げられる。

【0032】

図4を参照して、樹脂膜形成装置による塗布動作について詳細に説明する。図4は、本実施の形態に係る樹脂膜形成装置による塗布動作の説明図である。

【0033】

図4Aに示すように、成膜用テーブル22の吸着面61にウェーハWが吸着されると、塗布部23の定盤71が成膜用テーブル22の上方に位置付けられる。このとき、定盤71の中心がウェーハWの中心に位置合わせされ、定盤71の円形状の吸引溝76の位置がウェーハWの外周縁部に位置合わせされる。成膜用テーブル22と定盤71とが位置合わせされると、定盤71が成膜用テーブル22に向けて下降し始める。

【0034】

次に、図4Bに示すように、成膜用テーブル22のリング形状のゴム部材68に定盤71の対峙面73が当接されると、定盤71の対峙面73によってゴム部材68が僅かに押し潰される。これにより、成膜用テーブル22上のウェーハW用の落とし込み部分が封止され、ウェーハWの上方に液密な空間Sが形成される。このときの定盤71の対峙面73とウェーハWの表面と隙間は、樹脂膜のねらい厚みになるように設定されている。すなわち、環状凸部65の突出長、ゴム部材68の厚み、定盤71によるゴム部材68の押し潰し量は、樹脂膜のねらい厚みに合わせて設計されている。

【0035】

この場合、定盤71の対峙面73において吸引溝76よりも径方向外側が、成膜用テーブル22のゴム部材68に当接される。したがって、ゴム部材68によって吸引溝76がシールされることがない。

【0036】

次に、図4Cに示すように、定盤71中央の供給口74から液密な空間Sに液状樹脂81が供給される。また、定盤71外周側の吸引溝76の吸引により、ウェーハWの中央に供給された液状樹脂81の液溜まりがウェーハWの外縁部まで放射状に広げられる。この液状樹脂81の供給及び吸引が所定時間続けられることでウェーハWの表面の全域に液状樹脂81が塗布される。なお、液状樹脂81の供給及び吸引に要する所定時間は、液状樹脂81の粘度、膜厚、ウェーハWの外径、対峙面73の撥水性等に応じて適宜変更される。

【0037】

また、供給口74からの液状樹脂81の供給は、液状樹脂81の自然落下によって行われてもよいし、吸引溝76からの吸引力によって引き出されてもよい。また、樹脂供給源75から液状樹脂81を圧送供給する構成としてもよい。

【0038】

次に、図4Dに示すように、成膜用テーブル22に対して定盤71が水平にスライドされ、液状樹脂81をすり切るようにして樹脂表面から定盤71が剥離される。このとき、定盤71の対峙面73には撥水加工が施されているため、対峙面73に対する液状樹脂81の付着が抑制される。また、定盤71がゴム部材68に当接された状態でスライドされるため、ゴム部材68によって対峙面73に僅かに付着した液状樹脂81が掻き取られる。このため、スライド時の液状樹脂81の液漏れが抑えられ、ウェーハWの表面に均一に液状樹脂81が塗布される。

【0039】

次に、図5を参照して、レーザー加工装置の全体動作について説明する。図5は、本実施の形態に係るレーザー加工装置の全体動作の説明図である。

【0040】

図5Aに示すように、先ず搬送機構5によって成膜前のウェーハWがカセットから取り出されて、筐体21内の成膜用テーブル22上に載置される。成膜用テーブル22上にウェーハWが載置されると、成膜用テーブル22にウェーハWが吸着保持される。このとき、塗布部23は、筐体21内における退避位置に位置付けられている。次に図5Bに示すように、塗布部23が成膜用テーブル22の上方に移動して、塗布部23の定盤71の中心と成膜用テーブル22の中心とが位置合わせされる。塗布部23の定盤71が下降され、上記した塗布動作によってウェーハWの表面に液状樹脂81が塗布される。

【0041】

次に図5Cに示すように、塗布部23の定盤71が、液状樹脂81をすり切るように水平方向にスライドして筐体21内の退避位置に移動する。これにより、ウェーハWの表面に均一な厚みの樹脂膜が形成される。成膜後のウェーハWは、搬送機構5によって成膜用テーブル22からピックアップされ、チャックテーブル4に搬送される。なお、液状樹脂81は、搬送途中に自然乾燥されてもよいし、搬送前に自然乾燥されてもよい。また、液状樹脂81は、加熱乾燥されてもよいし、減圧乾燥されてもよいし、これらを組み合わせて乾燥されてもよい。

【0042】

次に図5Dに示すように、チャックテーブル4が加工ヘッド32の下方に位置付けられる。加工ヘッド32の射出口がウェーハWのストリートに位置合わせされ、レーザー加工処理が開始される。ここでは、チャックテーブル4がウェーハWを保持した状態でストリートに沿ってレーザー光線が照射される。この場合、ウェーハWの表面には樹脂膜が形成されているため、ウェーハWに対するデブリの付着を抑えてウェーハWの品質低下が防止される。

【0043】

一方、樹脂膜形成装置2では、チャックテーブル4上でウェーハWにレーザー加工が行われている間に、洗浄ノズル24によって成膜用テーブル22が洗浄される。洗浄ノズル24から成膜用テーブル22のゴム部材68や内周面66等に洗浄液が噴き付けられることで、リング形状のゴム部材68や内周面66等に付着した液状樹脂が洗い流される。

【0044】

次に図5Eに示すように、ウェーハWの全てのストリートが加工されると、搬送機構5によって加工済みのウェーハWがチャックテーブル4から成膜用テーブル22に搬送される。成膜用テーブル22にウェーハWが保持されると、成膜用テーブル22が回転される。そして、回転中の成膜用テーブル22に向けて洗浄ノズル24から洗浄液が噴射されることで、ウェーハWの表面から樹脂膜と共にデブリが洗い流される。続いて、回転中の成膜用テーブル22に向けて洗浄ノズル24から乾燥エアーが噴射されることで、ウェーハWが乾燥される。そして、搬送機構5によって洗浄済みのウェーハWが成膜用テーブル22からカセット内に搬送される。

【0045】

以上のように、本実施の形態に係る樹脂膜形成装置2によれば、成膜用テーブル22の外周に設けたゴム部材68に定盤71の対峙面73を当接させることで、成膜用テーブル22上のウェーハWの上方に液密な空間Sが形成される。この液密な空間Sには定盤71中央の供給口74から液状樹脂81が供給され、定盤71外周側の吸引溝76からの吸引によって液状樹脂81がウェーハWの表面の全域に広げられる。そして、成膜用テーブル22と塗布部23とを相対的に平行にスライドさせることで、樹脂表面から定盤71の対峙面73が剥離され、ウェーハWの表面に均一な厚みの樹脂膜が形成される。よって、スピンコート法のように液状樹脂81の大半が廃棄されることがなく、樹脂膜の形成コストを低減できる。

【0046】

なお、本発明は上記実施の形態に限定されず、種々変更して実施することが可能である。上記実施の形態において、添付図面に図示されている大きさや形状などについては、これに限定されず、本発明の効果を発揮する範囲内で適宜変更することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【0047】

例えば、本実施の形態に係る樹脂膜形成装置2では、成膜用テーブル22に対して塗布部23をスライドさせて、樹脂表面から定盤71を剥離する構成としたが、この構成に限定されない。塗布部23と成膜用テーブル22とが水平方向に相対移動可能であればよく、塗布部23に対して成膜用テーブル22をスライドさせて、樹脂表面から定盤71を剥離する構成でもよい。

【0048】

この場合、図6に示すような構成としてもよい。なお、図6においては成膜用テーブル22を簡略化して記載している。図6に示すように、筐体21の上壁に塗布部23を固定し、成膜用テーブル22をスライド機構91によってスライド移動させる。スライド機構91は、例えば、成膜用テーブル22をスライド可能に支持する一対のリニアガイド92と、成膜用テーブル22を駆動するシリンダ93とで構成されてもよい。なお、リニアガイド92は、可動域が所定長(例えば、400[mm])以上になると、高精度であっても平行度に誤差が生じる。しかしながら、塗布部23を昇降可能に構成して、定盤71からの荷重を成膜用テーブル22に作用させることで、成膜用テーブル22を精度よくスライドできる。これにより、定盤71の対峙面73に対して成膜用テーブル22上の樹脂面を平行に剥離させることができ、ウェーハWの表面に均一な厚みの樹脂膜が形成可能である。

【0049】

また、本実施の形態に係る樹脂膜形成装置2では、定盤71には吸引口として対峙面73に円形の吸引溝76が形成される構成としたが、この構成に限定されない。吸引口は、ウェーハWの外周縁部に対応するように設けられていればよく、例えば図7に示すように、対峙面73に周方向に配置された複数の開口95で構成されてもよい。

【0050】

また、本実施の形態に係る樹脂膜形成装置2では、定盤71中央に供給口74が形成される構成としたが、この構成に限定されない。供給口74は、ウェーハWの表面の中央に液状樹脂81の液溜まりを形成できればよく、対峙面73における個数や形成位置は特に限定されない。

【0051】

また、本実施の形態に係る樹脂膜形成装置2では、成膜用テーブル22の吸着面61に同心円状の円形溝62と直線溝63を形成することで、吸着面61にウェーハWを吸着する構成としたが、この構成に限定されない。成膜用テーブル22の吸着面61は、ウェーハWを保持可能な構成であればよく、例えば、ポーラスセラミック材によって形成されてもよい。

【0052】

また、本実施の形態に係る樹脂膜形成装置2では、環状凸部65の突出端面67にリング形状のゴム部材68が取り付けられる構成としたが、この構成に限定されない。環状凸部65の突出端面67には、定盤71の対峙面73に液密に接するシール部材が取り付けられていればよい。

【産業上の利用可能性】

【0053】

以上説明したように、本発明は、液状樹脂の廃棄を少なくして、樹脂膜の形成コストを低減できるという効果を有し、特に、レーザー加工装置に設置された樹脂膜形成装置に有用である。

【符号の説明】

【0054】

1 レーザー加工装置

2 樹脂膜形成装置

21 筐体

22 成膜用テーブル(保持手段)

23 塗布部(塗布手段)

24 洗浄ノズル

61 吸着面(吸着部)

65 環状凸部(外周囲繞部)

68 ゴム部材

71 定盤

73 対峙面

74 供給口

75 樹脂供給源

76 吸引溝(吸引口)

77 吸引源

78 移動機構(移動手段)

81 液状樹脂

【特許請求の範囲】

【請求項1】

ウェーハの表面に所定厚みの樹脂膜を形成する樹脂膜形成装置であって、

ウェーハを上面に吸引保持する保持手段と、

前記保持手段に対峙して配設され前記保持手段に保持されたウェーハ表面に液状樹脂を塗布する塗布手段と、

前記保持手段と前記塗布手段とを相対的に平行にスライドさせる移動手段とを備え、

前記保持手段は、ウェーハの外径と同等の径の水平面からなりウェーハを吸引保持する吸着部と、前記吸着部の外周を囲繞して立設しウェーハの外径よりも大径の外周囲繞部と、前記外周囲繞部に積層して配設されたリング形状のゴム部材と、から構成され、

前記塗布手段は、前記リング形状のゴム部材の外径と同等の外径を有し前記保持手段に対峙する対峙面が水平面で且つ撥水性の高い材質で形成された定盤と、前記定盤中央に形成され且つ液状樹脂を供給する樹脂供給源に連通した供給口と、前記定盤の中心にウェーハ中心を位置づけた際のウェーハの外径と同等位置を囲繞するように形成され且つ吸引源に連通した吸引口と、から構成され、

前記保持手段の前記外周囲繞部と前記ゴム部材とは、前記保持手段の前記吸着部にウェーハを吸引保持し前記保持手段の前記ゴム部材に前記塗布手段の対峙面を当接した際に、ウェーハの表面と前記定盤の前記対峙面との隙間が、塗布する樹脂膜の所定厚みに相当するように設定されており、

ウェーハに液状樹脂を塗布する際には、前記保持手段の前記吸着部にウェーハが吸引保持され、前記保持手段の中心に前記塗布手段の中心を位置付け且つ前記保持手段の前記ゴム部材に前記塗布手段の前記対峙面における前記吸引口よりも径方向外側を当接させ、前記供給口から液状樹脂を供給するとともに前記吸引口から吸引しウェーハの表面に液状樹脂を塗布し、

液状樹脂塗布後に前記塗布手段を前記保持手段から剥離する際には、前記保持手段の前記定盤の前記対峙面に前記保持手段の前記ゴム部材を当接させた状態で、前記移動手段により前記保持手段と前記塗布手段とを相対的に平行にスライドさせること

を特徴とする樹脂膜形成装置。

【請求項1】

ウェーハの表面に所定厚みの樹脂膜を形成する樹脂膜形成装置であって、

ウェーハを上面に吸引保持する保持手段と、

前記保持手段に対峙して配設され前記保持手段に保持されたウェーハ表面に液状樹脂を塗布する塗布手段と、

前記保持手段と前記塗布手段とを相対的に平行にスライドさせる移動手段とを備え、

前記保持手段は、ウェーハの外径と同等の径の水平面からなりウェーハを吸引保持する吸着部と、前記吸着部の外周を囲繞して立設しウェーハの外径よりも大径の外周囲繞部と、前記外周囲繞部に積層して配設されたリング形状のゴム部材と、から構成され、

前記塗布手段は、前記リング形状のゴム部材の外径と同等の外径を有し前記保持手段に対峙する対峙面が水平面で且つ撥水性の高い材質で形成された定盤と、前記定盤中央に形成され且つ液状樹脂を供給する樹脂供給源に連通した供給口と、前記定盤の中心にウェーハ中心を位置づけた際のウェーハの外径と同等位置を囲繞するように形成され且つ吸引源に連通した吸引口と、から構成され、

前記保持手段の前記外周囲繞部と前記ゴム部材とは、前記保持手段の前記吸着部にウェーハを吸引保持し前記保持手段の前記ゴム部材に前記塗布手段の対峙面を当接した際に、ウェーハの表面と前記定盤の前記対峙面との隙間が、塗布する樹脂膜の所定厚みに相当するように設定されており、

ウェーハに液状樹脂を塗布する際には、前記保持手段の前記吸着部にウェーハが吸引保持され、前記保持手段の中心に前記塗布手段の中心を位置付け且つ前記保持手段の前記ゴム部材に前記塗布手段の前記対峙面における前記吸引口よりも径方向外側を当接させ、前記供給口から液状樹脂を供給するとともに前記吸引口から吸引しウェーハの表面に液状樹脂を塗布し、

液状樹脂塗布後に前記塗布手段を前記保持手段から剥離する際には、前記保持手段の前記定盤の前記対峙面に前記保持手段の前記ゴム部材を当接させた状態で、前記移動手段により前記保持手段と前記塗布手段とを相対的に平行にスライドさせること

を特徴とする樹脂膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−103396(P2013−103396A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248254(P2011−248254)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

[ Back to top ]