樹脂表面の改質方法及び表面改質樹脂

【課題】 固体表面に直接固着させる樹脂の固体表面に対する固着性の向上を図る。

【解決手段】

樹脂表面に、量子ビームを照射し、樹脂表面にトリアジンチオール誘導体を分散させた分散液に浸漬し、この樹脂表面にトリアジンチオール誘導体を結合させる。樹脂表面に量子ビームを照射すると、樹脂表面は活性化し、分散液中で、樹脂表面にはトリアジンチオール誘導体が確実に結合していく。このトリアジンチオール誘導体を形成させた樹脂を、固体基材等の物質、例えば、金属表面に固着すると、樹脂表面のトリアジンチオール誘導体が化学結合し、強固に金属表面に固着させられる。

【解決手段】

樹脂表面に、量子ビームを照射し、樹脂表面にトリアジンチオール誘導体を分散させた分散液に浸漬し、この樹脂表面にトリアジンチオール誘導体を結合させる。樹脂表面に量子ビームを照射すると、樹脂表面は活性化し、分散液中で、樹脂表面にはトリアジンチオール誘導体が確実に結合していく。このトリアジンチオール誘導体を形成させた樹脂を、固体基材等の物質、例えば、金属表面に固着すると、樹脂表面のトリアジンチオール誘導体が化学結合し、強固に金属表面に固着させられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体表面に直接固着される樹脂表面の改質方法及び表面改質樹脂に関する。

【背景技術】

【0002】

一般に、固体としての金属表面に、防食のために樹脂を被覆することが行なわれている。樹脂として、樹脂フィルムを固着する方法、あるいは、樹脂粉末を固着する方法などが知られている。

従来、例えば、フッ素樹脂からなる樹脂フィルムの場合に、固体表面に微細な凹凸を付与して、接着剤により固体表面へ樹脂フィルムの固着を行なっている(例えば、特開2005−186595号公報、特開2000−348975号公報など参照)。

【0003】

また、従来、例えば、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂からなる樹脂粉末の場合に、固体表面に溶射により固着する方法が知られている(例えば、特開2002−60432号公報等参照)。これは、フッ素樹脂をガス燃焼で発生した火炎中で皮膜として塗布するもので、フッ素樹脂は火炎中で急速加熱を受けて、融解状態で塗布されるべき固体表面に達し、これにより、フッ素樹脂皮膜が固体表面に形成される。燃焼ガスとして、水素、アセチレン及びメタン等を用いる。

【0004】

【特許文献1】特開2005−186595号公報

【特許文献2】特開2000−348975号公報

【特許文献3】特開2002−60432号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来、固体表面に対する樹脂の固着技術において、樹脂フィルムの場合には、固体表面に直接固着しにくいという問題があった。その理由は、樹脂表面に化学結合する官能基が無いため、界面での結合力は、必ずしも良好とは言えないからである。そのため、前者の樹脂フィルムの固着技術においては、被固着体の表面に凹凸を付与して投錨効果によって結合を強めているとともに、接着剤を大量に使用して固定している。しかしながら、表面の凹凸付与により固体表面の外観を損ね、あるいは接着剤の使用により製造プロセスが複雑化し、さらには製品の微細化に限界が生ずるという問題があった。

【0006】

一方、上記従来の固体表面に対する樹脂粉末の固着技術にあっては、樹脂を固体表面に直接固着させてはいるが、フッ素樹脂を高温のガス燃焼で発生した火炎中で融解状態にしているので、樹脂粉末の劣化が少なからず生じてしまうという問題があった。また、固体基材との結合力も必ずしも良好とはいえない。また、劣化を防止するために、樹脂粉末を低温での噴射により固体基材に固着することも考えられるが、単に、低温で粉末を噴射したのでは、固体基材との結合力が益々低下してしまう。

【0007】

本発明は上記の問題点に鑑みて為されたもので、固体表面に直接固着させる樹脂の固体表面に対する固着性の向上を図った樹脂表面の改質方法及び表面改質樹脂を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的を達成するための本発明の樹脂表面の改質方法は、樹脂表面に、量子ビームを照射し、該樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬し、該樹脂表面にトリアジンチオール誘導体を結合させる構成としている。

樹脂としては、樹脂フィルム,樹脂粉末など、どのような形態のものであっても良い。

また、量子ビームは、広義には全ての電磁波および粒子線を示すが、ここでは、照射される樹脂に対して電離作用をもつものである。X線,γ線短波長の紫外線、高速荷電粒子線、高速中性子線などの放射線、電子線、イオンビームなどをいう。

【0009】

これにより、樹脂表面に量子ビームを照射すると、その樹脂表面は活性化する。その理由は、量子ビームが照射された樹脂表面は、電子を放出しイオンになったり、分解してラジカルを生成したりする。生成したイオンやラジカルが反応開始剤として作用し、イオン重合あるいはラジカル重合を開始し易くなるからである。

また、量子ビームを照射した樹脂表面は活性化するので、分散液中で、樹脂表面にはトリアジンチオール誘導体が確実に結合していく。量子ビームを照射された樹脂表面は、電子を放出しイオンになったり、分解してラジカルを生成したりする。生成したイオンやラジカルが反応開始剤として作用する。溶媒中のトリアジンチオール誘導体は、樹脂表面の反応開始剤によって、チイルラジカルを形成する。チイルラジカルは、樹脂表面上で、ジスルフィド結合、あるいはアリル基への付加により、アリル基の2重結合開裂反応を引き起こす。このようにチイルラジカルとのカップリングや他の分子のアリル基への付加反応などを引き起こし、樹脂表面に化学反応した重合膜を形成すると考えられる。

【0010】

そして、このように表面にトリアジンチオール誘導体を形成させた樹脂を、例えば、固体としての金属表面に固着する。例えば、樹脂が樹脂フィルムの場合には、金属表面に接合し、その後、加熱処理して固着する。また、例えば、樹脂が粉末樹脂の場合には、金属表面に、周知のコールドスプレーなどを用いて接合し、その後、加熱処理して固着する。

この場合、樹脂が固体表面に直接固着させられ、トリアジンチオール誘導体が、固体表面に化学結合し、樹脂の固着性が向上させられる。その理由は、トリアジンジチオール誘導体の末端のチオール基は、固体との接合の際、固体から電子を授受する。電子が過剰となったトリアジンチオール誘導体は、トリアジン環に存在する水素を固体に供与し、すぐにチオール基はチイルラジカルとなる。チイルラジカルの形成は、固体表面との化学反応を促進すると考えられる。

【0011】

上記構成において、樹脂が樹脂粉末の場合、平均径DがD=5μm〜1mmの範囲であることが望ましい。より望ましくは、平均径DがD=50μm〜500μmの範囲である。微細な粉末は、粉末自体の凝集が起こり易く、溶媒への均一分散が困難である。また、大きすぎると、粉末の改質面積の比率が小さくなり、皮膜形成時の固着強度が得られ難いことから、上記範囲の粉末サイズが選択される。

【0012】

そして、上記樹脂としては、熱可塑性樹脂または熱硬化性樹脂の何れでも良く、熱可塑性樹脂としては、例えば、ポリエチレン,ポリプロピレンなどの炭化水素系樹脂,ポリ塩化ビニル,ポリ塩化ビニリデン、四フッ化ポリテトラフルオロエチレン(PTFE),4フッ化エチレン・6フッ化ポリピレン共重合体(FEP),4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA),エチレン-テトラフルオロエチレン共重合体(ETFE)の何れかの含フッ素樹脂などの含ハロゲン系樹脂,ナイロン等のポリアミド型樹脂、ポリアセタールなどのポリエーテル樹脂,ポリサルホン、ポリカーボネートポリエチレンテレフタレートなどのポリエステル樹脂、ポリメチルメタクリレートなどのアクリル酸系樹脂などが挙げられる。また、熱硬化性樹脂としては、ポリイミド樹脂,ポリアミドイミド樹脂,ポリエーテルイミド樹脂,エポキシ樹脂,メラミン樹脂,シリコン樹脂,フラン樹脂などが挙げられる。

【0013】

また、必要に応じ、上記トリアジンチオール誘導体は、下記の一般式で示されるトリアジンジチオール誘導体から選択される構成としている。

【0014】

【化2】

【0015】

式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。

【0016】

また、必要に応じ、電子線またはX線を用い、その照射線量を30〜200kGyの範囲にした構成としている。照射線量が30kGy以上で、照射効果が見られ有効であるが200kGyを越えると、試料損傷が激しく表面改質機能が低下することから、好ましくは30〜200kGyの範囲が選択される。

電子線照射器としては、フィラメントで加熱される電子線発生部を配し、高真空で封止した構造である。熱カソードで発生した電子は、照射窓との間の電位差(例えば加速電圧60kV)によって加速され、窓を透過して、樹脂に電子線を照射する。照射線量は、照射距離、照射時間、フィラメントの電流値で制御する。

【0017】

更に、必要に応じ、上記トリアジンチオール誘導体を分散させた分散液は、水もしくは水にシクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを混合した溶液を溶媒にした構成としている。また、トリアジンチオール誘導体については、官能基に少なくとも一つのアリル基を有する化合物を選定することが望ましい。理由については定かではないが、水に溶解したLi, Na, K, Ce等のアルカリ塩のトリアジンチオール誘導体が、樹脂表面の改質に有効であった。特に、照射された樹脂がフッ素系樹脂の場合、水に濡れ難いため、樹脂と相溶性の高い溶媒を混合することによって、照射された樹脂の濡れ性が向上し、活性化した粉末やフィルムに濡れ易く、均一に改質処理することができる。また、アリル基を有するトリアジンチール誘導体は、高度に三次元架橋した重合膜を粉末もしくはフィルム表面に形成し、より確実な固着を実現する。

【0018】

また、必要に応じ、上記分散液を10〜45℃とし、該分散液に樹脂を8時間以上浸漬処理する構成としている。分散液は、時々攪拌することが望ましい。処理温度が高いと酸化等の副反応が起こり易く、低いと反応が起こりにくいことから、処理温度は10〜45℃が望ましい。また、処理時間は短いと反応が不十分であり、8時間以上の浸漬処理が望ましい。

【0019】

そして本発明は、上記樹脂表面の改質方法により改質された表面改質樹脂にある。これにより、この表面改質樹脂を、上記と同様に、例えば、固体としての金属表面に固着すると、樹脂が固体表面に直接固着させられ、上記と同様の理由で、トリアジンチオール誘導体が、固体表面に化学結合し、樹脂の固着性が向上させられる。

【発明の効果】

【0020】

本発明の樹脂表面の改質方法及び表面改質樹脂によれば、樹脂表面にトリアジンチオール誘導体を結合させたので、この樹脂を例えば固体としての金属表面に固着すると、樹脂が固体表面に直接固着させられるとともに、トリアジンチオール誘導体が、固体表面に化学結合し、そのため、樹脂の固着性を向上させることができる。また、樹脂表面に量子ビームを照射するので、樹脂表面が活性化し、トリアジンチオール誘導体を確実に結合させることができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面に基づいて、本発明の実施の形態に係る樹脂表面の改質方法及び表面改質樹脂について詳細に説明する。

本発明の実施の形態に係る樹脂表面の改質方法が対象とする樹脂としては、熱可塑性樹脂または熱硬化性樹脂の何れでも良く、熱可塑性樹脂としては、例えば、ポリエチレン,ポリプロピレンなどの炭化水素系樹脂,ポリ塩化ビニル,ポリ塩化ビニリデン、四フッ化ポリテトラフルオロエチレン(PTFE),4フッ化エチレン・6フッ化ポリピレン共重合体(FEP),4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA),エチレン-テトラフルオロエチレン共重合体(ETFE)の何れかの含フッ素樹脂などの含ハロゲン系樹脂,ナイロン等のポリアミド型樹脂、ポリアセタールなどのポリエーテル樹脂,ポリサルホン、ポリカーボネートポリエチレンテレフタレートなどのポリエステル樹脂、ポリメチルメタクリレートなどのアクリル酸系樹脂などが挙げられる。また、熱硬化性樹脂としては、ポリイミド樹脂,ポリアミドイミド樹脂,ポリエーテルイミド樹脂,エポキシ樹脂,メラミン樹脂,シリコン樹脂,フラン樹脂などが挙げられる。

【0022】

また、樹脂としては、樹脂フィルム,樹脂粉末など、どのような形態のものであっても良い。

樹脂が樹脂粉末の場合、平均径DがD=5μm〜1mmの範囲であることが望ましい。より望ましくは、平均径DがD=50μm〜500μmの範囲である。微細な粉末は、粉末自体の凝集が起こり易く、後述の溶媒への均一分散が困難である。また、大きすぎると、粉末の改質面積の比率が小さくなり、皮膜形成時の固着強度が得られ難いことから、上記範囲の粉末サイズが選択される。

【0023】

また、トリアジンチオール誘導体は、下記の一般式で示されるトリアジンジチオール誘導体から選択される。

【0024】

【化3】

【0025】

式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。

【0026】

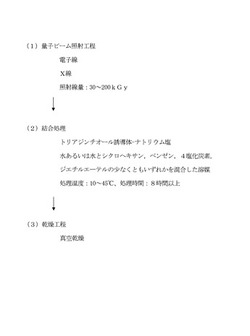

本発明の実施の形態に係る樹脂表面の改質方法は、図1に示すように、樹脂表面に量子ビームを照射する量子ビーム照射工程(1)と、樹脂表面をトリアジンチオール誘導体を分散させた分散液に浸漬して樹脂表面にトリアジンチオール誘導体を結合させる結合処理工程(2)と、トリアジンチオール誘導体を結合させた樹脂表面を乾燥する乾燥工程(3)とを備えている。以下、各工程について詳細に説明する。

【0027】

(1)量子ビーム照射工程

樹脂表面に量子ビームを照射する工程であり、量子ビームとしては電子線を用いた。図2に示すように、電子線照射装置により、樹脂表面に電子線を照射した。電子線の照射線量は、30〜200kGyの範囲にした。

電子線照射装置は、フィラメントで加熱される電子線発生部1を配し、高真空で封止した構造である。熱カソードで発生した電子は、照射窓との間の電位差(例えば加速電圧60kV)によって加速され、窓を透過して、照射室2のテーブル3上に載置した樹脂Wに電子線を照射する。樹脂粉末の場合には、樹脂粉末を均一に並べて置き、照射による帯電で粉末が散らばらないように、粉末の上にステンレス製のメシュを置いた。照射距離を所定の高さに調整した後、照射室2を閉め、真空引きした。照射室が5×10-2 Pa以下となったら、照射準備をし、所定の条件で照射を行った。照射を止め、照射室に窒素ガスを導入しながら大気開放した。

【0028】

(2)結合処理工程

照射した樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬して樹脂表面にトリアジンチオール誘導体を結合させる。分散液を10〜45℃とし、分散液に樹脂を8時間以上浸漬処理する。トリアジンチオール誘導体を分散させた分散液は、シクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを水と混合した溶媒にした。

実施の形態では、分散液は、6−アリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を0.5g秤量し、500mlのシクロヘキサンと水を1:1の比率で混合した溶媒に投入した。十分に攪拌して、溶解した分散処理液を準備した。この処理液は、室温に1時間放置し、23℃であることを確認した。照射した樹脂を、この処理液に入れ、攪拌しながら1昼夜(12時間)放置した。ここで1度処理した液は、廃棄した。

【0029】

(3)乾燥工程

樹脂を乾燥させる。真空乾燥機にて10Pa程度まで真空引きし、約40℃にて4時間乾燥した。樹脂が粉末の場合には、分散液を濾紙でろ過し、樹脂粉末と液を分離した。濾紙上の樹脂粉末は、同様に、真空乾燥機にて10Pa程度まで真空引きし、約40℃にて4時間乾燥した。これにより、表面改質樹脂を得た。

【0030】

そして、このように表面にトリアジンチオール誘導体を形成させた樹脂を、例えば、固体としての金属表面に固着する。例えば、樹脂が樹脂フィルムの場合には、金属表面に接合し、その後、加熱処理して固着する。また、例えば、樹脂が粉末樹脂の場合には、金属表面に、周知のコールドスプレーなどを用いて接合し、その後、加熱処理して固着する。

これにより、図3に示すように、これらの改質樹脂にはトリアジンチオール誘導体が結合されているので、このトリアジンチオール誘導体が固体基板と化学結合し、そのため、より一層結合強度が向上させられ、固着性の向上が図られる。この結果、金属基板に防汚、防錆あるいは離型性等の樹脂フィルム等で被覆した皮膜を形成することが出来、樹脂の機能を発揮させることができるようになる。

【実施例】

【0031】

次に、本発明の実施例を示す。

[実施例1]

実施例1では、厚さが50μmの4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)の樹脂フィルムを用いた。

そして、電子線照射装置(ウシオ電機株式会社製min-EB)にて、真空中で60kV,200μA、照射距離50mmで得られる電子線を5分間照射した。このときの照射線量は、約100kGyであった。

それから、電子線照射した樹脂を、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を水とシクロヘキサンの1:1の混合溶液(1g/l、温度23℃)に8時間浸漬し、その後、乾燥して改質樹脂フィルムを得た。

【0032】

[実施例2]

実施例2では、PFA樹脂フィルムにX線を照射した。X線照射装置は、理学電機株式会社製の工業用X線装置(Rdioflex 250EGM)を用いた。大気中での照射となることから、照射後の酸化反応を抑制するために、予め準備した透明な袋にPFAフィルムを入れ、真空シーラーにて吸引し密封した。X線照射装置の直下に距離を50mmとなる位置にPFAフィルムの入った試料を置き、200kVにて5mAで得られるX線を3分間照射した。このときの照射線量は、約60kGyであった。

照射されたフィルムを、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩のベンゼンと水を1:1の比率で混合した溶媒(1g/l、温度23℃)に8時間浸漬し、その後、乾燥して改質樹脂フィルムを得た。

【0033】

[実施例3〜5]

実施例3は樹脂としてポリエチレンを用い、実施例4はポリイミド樹脂を用い、実施例5はエチレン-テトラフルオロエチレン共重合体を用いた。実施例3〜5において、樹脂以外は全て実施例1と同様の条件にて処理した。

[実施例6,7]

実施例6は、トリアジンチール誘導体として、6−モノアリルアミノ−1,3,5−トリアジン−2,4−モノジチオールナトリウム塩を用いた。

実施例7は、トリアジンチール誘導体として、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオールジナトリウム塩を用いた。

実施例6及び7において、トリアジンチール誘導体以外は全て実施例1と同様の条件にて処理した。

【0034】

[実施例8〜10]

実施例8は、電子線照射装置の電流値および照射時間を変えて、照射線量を調整し、その照射線量を、60kGyとした。実施例9は150kGy、実施例10は200kGyとした。実施例8〜10において、照射線量以外は全て実施例1と同様の条件にて処理した。

[実施例11]

実施例11は、分散液の浸漬処理温度を35℃にした。それ以外全て実施例1と同様の条件で処理した。

[実施例12,13]

実施例12は、分散液の浸漬処理時間を12時間にし、実施例13は、24時間にした。それ以外全て実施例1と同様の条件で処理した。

【0035】

[実施例14〜16]

実施例14〜16では、平均径DがD=150μm(粒径範囲:100〜200μm)の4フッ化エチレン・6フッ化ポリピレン共重合体(FEP)の粉末を用いた。また、改質する粉末を透明袋へ投入し、10Pa程度に真空引きし、シーラーで密封した。

そして、実施例14は、1回の吸収線量が約20kGyに設定した電子線を2回照射したものとした。実施例15は、4回照射したものとした。実施例15は、8回照射したものとした。このときの照射吸収線量の実測値は、夫々、37、75、および140kGyであった。

それから、電子線照射した樹脂を、それぞれ6−アリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を水(0.5g/l,温度23℃)に一昼夜(12時間)浸漬し、その後、乾燥して改質樹脂粉末を得た。この改質樹脂粉末を用い、皮膜はコールドスプレー法により作製した。

コールドスプレーは、ヘリウムから供給される高圧のキャリアガスは2つの経路に分岐され、一方のキャリアガスはガスヒーターを経由してスプレーガンのノズルに供給される。他方のキャリアガスは粉末供給器に送給され、キャリアガスとして材料粉末と共に、コールドスプレー装置のスプレーガンに供給される。粉末供給量は、供給器からの1分間当たりの粉末落下重量を計測し、3g/分の供給量に調整した。キャリアガス(本実験ではHeガスを使用)の圧力は、ガスボンベの元栓を開け、圧力調整器により0.41MPaの圧力に調節した。次に、他方のキャリアガスの供給経路であるガス加熱器側の供給圧力を、キャリアガスの圧力に対して約0.06MPa低く、0.35MPaに調整した。その後ヒータにより135℃のガス温度に設定した。スプレーガン先端と基板間の距離を10mm、ガントラバース横速度を50mm/min、ガントラバース縦ピッチ1mmに設定し、予め準備したアルミニウム(Al)基材に噴射し、コールドスプレー皮膜を得た。

得られたコールドスプレー皮膜を230℃の温度に設定したホットプレートに1時間放置し、剥離試験に供した。

【0036】

<試験例>

先ず、上記の実施例について、下記の比較例1〜11とともに、下記の試験をした。

[比較例1]

比較例1は、トリアジンチール誘導体として、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオールを用いた。それ以外は全て実施例1と同様の条件にて処理した。

[比較例2〜4]

比較例2は、電子線照射装置の電流値および照射時間を変えて、照射線量を調整し、その照射線量を、0kGyとした。比較例3は20kGy、比較例4は250kGyとした。比較例2〜4において、照射線量以外は全て実施例1と同様の条件にて処理した。

[比較例5〜7]

比較例5は分散液の溶媒としてエタノールを用い、比較例6はベンゼンを用い、比較例7はジエチルエーテルとした。それ以外全て実施例1と同様の条件にて処理した。

[比較例8,9]

比較例8は、分散液の浸漬処理温度を5℃にし、比較例9は50℃とした。それ以外全て実施例1と同様の条件にて処理した。

[比較例10]

比較例10は、分散液の浸漬処理時間を4時間とした。それ以外全て実施例1と同様の条件にて処理した。

[比較例11]

比較例11は、照射処理しない厚さが50μmの4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)の樹脂フィルムを用いた。

【0037】

[比較例12]

比較例12は、平均粒径150μm(100〜200μm)の照射処理しない4フッ化エチレン・6フッ化ポリピレン共重合体(FEP)樹脂粉末を使用した以外、全て実施例14と同じ皮膜を用いた。

【0038】

先ず、実施例1〜16について、比較例1〜11とともに、定性分析して窒素(N)および硫黄(S)の元素組成率を算出して求めた。

元素分析は、改質樹脂表面に、トリアジンチオール誘導体の構成元素である窒素(N)および硫黄(S)が検出されるか否かの定性分析である。定性分析には、X線光電子分光分析法(XPS アルバックファイ株式会社製PHI−5600)を用いた。XPSの測定面積は800μmφ、光電子取り出し角度は45°とした。処理した樹脂をメタノールにて超音波洗浄し、その後すすぎ洗浄した試験片を分析した。

【0039】

結果を、図4に示す。実施例1〜16にはトリアジンチオール誘導体に起因するN,およびSが検出され、比較例1〜11には、検出されないことがわかった。これらの実施例では、樹脂表面はトリアジンチオール誘導体が結合し、表面改質されていることを示している。即ち、量子ビームを照射した樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬したその樹脂表面には、トリアジンチオール誘導体に起因する元素が検出されていることから、改質樹脂にはトリアジンチオール誘導体が結合されていることがわかった。

【0040】

次に、実施例1〜13について、比較例1〜11とともに、積層接着実験した。積層接着実験は、実施例1〜13及び比較例1〜11を、金属基板へ積層接着し、これらの試験片において、樹脂のせんだん強度を計測した。金属基板としてステンレスにクロムめっきした基板(0.2×3×5cm、アセトンで脱脂)を用い、この基板に、樹脂フィルムを乗せて、さらにステンレス基板にクロムめっきした基板を重ねて熱プレスした。熱プレス装置にて、200℃にて5分間、50kg/cm2の荷重を掛けた後、空冷した基板を準備した。

【0041】

図5には、積層接着実験した試験片のせんだん強度を計測した結果を示す。実施例1〜13に係る改質樹脂においては、金属表面に強固に固着もしくは接着されていることがわかる。

【0042】

また、実施例14〜16および比較例12については、剥離試験を行なった。試験は、以下の手順で繰り返し試験を行った。まず、155℃に設定、加熱したホットプレートに、コールドスプレー皮膜処理した基板を5分間放置した。その上に熱硬化型エポキシ樹脂(日東電工株式会社製NT-600)を乗せ、3分間加熱した。3分後ホットプレートから基板を取り出して空冷した。室温になったところで粘着テープにて、エポキシ樹脂を取り出した。これらの操作をエポキシ樹脂が剥離しなくなるまで行った。

【0043】

図6には、剥離試験した結果を示す。実施例14〜16に係る改質樹脂粉末においては、皮膜は剥離しにくく、良好な固着強度が得られていることが分かった。

【図面の簡単な説明】

【0044】

【図1】本発明の実施の形態に係る樹脂の改質方法を示す工程図である。

【図2】本発明の実施の形態に係る樹脂の改質方法で使用する電子線照射装置の概略を示す図である。

【図3】本発明の実施の形態に係る改質樹脂の作用を示す図である。

【図4】本発明の実施例に係る実験おける改質樹脂表面の分析結果を示す表図である。

【図5】本発明の実施例に係る実験における固体基材に対する改質樹脂の固着効果を示す表図である。

【図6】本発明の実施例に係る実験における固体基材に対する改質樹脂粉末でのコールドスプレー皮膜の剥離試験での効果を示す表図である。

【符号の説明】

【0045】

1 電子線照射管

2 照射室

3 テーブル

W 樹脂

【技術分野】

【0001】

本発明は、固体表面に直接固着される樹脂表面の改質方法及び表面改質樹脂に関する。

【背景技術】

【0002】

一般に、固体としての金属表面に、防食のために樹脂を被覆することが行なわれている。樹脂として、樹脂フィルムを固着する方法、あるいは、樹脂粉末を固着する方法などが知られている。

従来、例えば、フッ素樹脂からなる樹脂フィルムの場合に、固体表面に微細な凹凸を付与して、接着剤により固体表面へ樹脂フィルムの固着を行なっている(例えば、特開2005−186595号公報、特開2000−348975号公報など参照)。

【0003】

また、従来、例えば、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂からなる樹脂粉末の場合に、固体表面に溶射により固着する方法が知られている(例えば、特開2002−60432号公報等参照)。これは、フッ素樹脂をガス燃焼で発生した火炎中で皮膜として塗布するもので、フッ素樹脂は火炎中で急速加熱を受けて、融解状態で塗布されるべき固体表面に達し、これにより、フッ素樹脂皮膜が固体表面に形成される。燃焼ガスとして、水素、アセチレン及びメタン等を用いる。

【0004】

【特許文献1】特開2005−186595号公報

【特許文献2】特開2000−348975号公報

【特許文献3】特開2002−60432号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来、固体表面に対する樹脂の固着技術において、樹脂フィルムの場合には、固体表面に直接固着しにくいという問題があった。その理由は、樹脂表面に化学結合する官能基が無いため、界面での結合力は、必ずしも良好とは言えないからである。そのため、前者の樹脂フィルムの固着技術においては、被固着体の表面に凹凸を付与して投錨効果によって結合を強めているとともに、接着剤を大量に使用して固定している。しかしながら、表面の凹凸付与により固体表面の外観を損ね、あるいは接着剤の使用により製造プロセスが複雑化し、さらには製品の微細化に限界が生ずるという問題があった。

【0006】

一方、上記従来の固体表面に対する樹脂粉末の固着技術にあっては、樹脂を固体表面に直接固着させてはいるが、フッ素樹脂を高温のガス燃焼で発生した火炎中で融解状態にしているので、樹脂粉末の劣化が少なからず生じてしまうという問題があった。また、固体基材との結合力も必ずしも良好とはいえない。また、劣化を防止するために、樹脂粉末を低温での噴射により固体基材に固着することも考えられるが、単に、低温で粉末を噴射したのでは、固体基材との結合力が益々低下してしまう。

【0007】

本発明は上記の問題点に鑑みて為されたもので、固体表面に直接固着させる樹脂の固体表面に対する固着性の向上を図った樹脂表面の改質方法及び表面改質樹脂を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような目的を達成するための本発明の樹脂表面の改質方法は、樹脂表面に、量子ビームを照射し、該樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬し、該樹脂表面にトリアジンチオール誘導体を結合させる構成としている。

樹脂としては、樹脂フィルム,樹脂粉末など、どのような形態のものであっても良い。

また、量子ビームは、広義には全ての電磁波および粒子線を示すが、ここでは、照射される樹脂に対して電離作用をもつものである。X線,γ線短波長の紫外線、高速荷電粒子線、高速中性子線などの放射線、電子線、イオンビームなどをいう。

【0009】

これにより、樹脂表面に量子ビームを照射すると、その樹脂表面は活性化する。その理由は、量子ビームが照射された樹脂表面は、電子を放出しイオンになったり、分解してラジカルを生成したりする。生成したイオンやラジカルが反応開始剤として作用し、イオン重合あるいはラジカル重合を開始し易くなるからである。

また、量子ビームを照射した樹脂表面は活性化するので、分散液中で、樹脂表面にはトリアジンチオール誘導体が確実に結合していく。量子ビームを照射された樹脂表面は、電子を放出しイオンになったり、分解してラジカルを生成したりする。生成したイオンやラジカルが反応開始剤として作用する。溶媒中のトリアジンチオール誘導体は、樹脂表面の反応開始剤によって、チイルラジカルを形成する。チイルラジカルは、樹脂表面上で、ジスルフィド結合、あるいはアリル基への付加により、アリル基の2重結合開裂反応を引き起こす。このようにチイルラジカルとのカップリングや他の分子のアリル基への付加反応などを引き起こし、樹脂表面に化学反応した重合膜を形成すると考えられる。

【0010】

そして、このように表面にトリアジンチオール誘導体を形成させた樹脂を、例えば、固体としての金属表面に固着する。例えば、樹脂が樹脂フィルムの場合には、金属表面に接合し、その後、加熱処理して固着する。また、例えば、樹脂が粉末樹脂の場合には、金属表面に、周知のコールドスプレーなどを用いて接合し、その後、加熱処理して固着する。

この場合、樹脂が固体表面に直接固着させられ、トリアジンチオール誘導体が、固体表面に化学結合し、樹脂の固着性が向上させられる。その理由は、トリアジンジチオール誘導体の末端のチオール基は、固体との接合の際、固体から電子を授受する。電子が過剰となったトリアジンチオール誘導体は、トリアジン環に存在する水素を固体に供与し、すぐにチオール基はチイルラジカルとなる。チイルラジカルの形成は、固体表面との化学反応を促進すると考えられる。

【0011】

上記構成において、樹脂が樹脂粉末の場合、平均径DがD=5μm〜1mmの範囲であることが望ましい。より望ましくは、平均径DがD=50μm〜500μmの範囲である。微細な粉末は、粉末自体の凝集が起こり易く、溶媒への均一分散が困難である。また、大きすぎると、粉末の改質面積の比率が小さくなり、皮膜形成時の固着強度が得られ難いことから、上記範囲の粉末サイズが選択される。

【0012】

そして、上記樹脂としては、熱可塑性樹脂または熱硬化性樹脂の何れでも良く、熱可塑性樹脂としては、例えば、ポリエチレン,ポリプロピレンなどの炭化水素系樹脂,ポリ塩化ビニル,ポリ塩化ビニリデン、四フッ化ポリテトラフルオロエチレン(PTFE),4フッ化エチレン・6フッ化ポリピレン共重合体(FEP),4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA),エチレン-テトラフルオロエチレン共重合体(ETFE)の何れかの含フッ素樹脂などの含ハロゲン系樹脂,ナイロン等のポリアミド型樹脂、ポリアセタールなどのポリエーテル樹脂,ポリサルホン、ポリカーボネートポリエチレンテレフタレートなどのポリエステル樹脂、ポリメチルメタクリレートなどのアクリル酸系樹脂などが挙げられる。また、熱硬化性樹脂としては、ポリイミド樹脂,ポリアミドイミド樹脂,ポリエーテルイミド樹脂,エポキシ樹脂,メラミン樹脂,シリコン樹脂,フラン樹脂などが挙げられる。

【0013】

また、必要に応じ、上記トリアジンチオール誘導体は、下記の一般式で示されるトリアジンジチオール誘導体から選択される構成としている。

【0014】

【化2】

【0015】

式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。

【0016】

また、必要に応じ、電子線またはX線を用い、その照射線量を30〜200kGyの範囲にした構成としている。照射線量が30kGy以上で、照射効果が見られ有効であるが200kGyを越えると、試料損傷が激しく表面改質機能が低下することから、好ましくは30〜200kGyの範囲が選択される。

電子線照射器としては、フィラメントで加熱される電子線発生部を配し、高真空で封止した構造である。熱カソードで発生した電子は、照射窓との間の電位差(例えば加速電圧60kV)によって加速され、窓を透過して、樹脂に電子線を照射する。照射線量は、照射距離、照射時間、フィラメントの電流値で制御する。

【0017】

更に、必要に応じ、上記トリアジンチオール誘導体を分散させた分散液は、水もしくは水にシクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを混合した溶液を溶媒にした構成としている。また、トリアジンチオール誘導体については、官能基に少なくとも一つのアリル基を有する化合物を選定することが望ましい。理由については定かではないが、水に溶解したLi, Na, K, Ce等のアルカリ塩のトリアジンチオール誘導体が、樹脂表面の改質に有効であった。特に、照射された樹脂がフッ素系樹脂の場合、水に濡れ難いため、樹脂と相溶性の高い溶媒を混合することによって、照射された樹脂の濡れ性が向上し、活性化した粉末やフィルムに濡れ易く、均一に改質処理することができる。また、アリル基を有するトリアジンチール誘導体は、高度に三次元架橋した重合膜を粉末もしくはフィルム表面に形成し、より確実な固着を実現する。

【0018】

また、必要に応じ、上記分散液を10〜45℃とし、該分散液に樹脂を8時間以上浸漬処理する構成としている。分散液は、時々攪拌することが望ましい。処理温度が高いと酸化等の副反応が起こり易く、低いと反応が起こりにくいことから、処理温度は10〜45℃が望ましい。また、処理時間は短いと反応が不十分であり、8時間以上の浸漬処理が望ましい。

【0019】

そして本発明は、上記樹脂表面の改質方法により改質された表面改質樹脂にある。これにより、この表面改質樹脂を、上記と同様に、例えば、固体としての金属表面に固着すると、樹脂が固体表面に直接固着させられ、上記と同様の理由で、トリアジンチオール誘導体が、固体表面に化学結合し、樹脂の固着性が向上させられる。

【発明の効果】

【0020】

本発明の樹脂表面の改質方法及び表面改質樹脂によれば、樹脂表面にトリアジンチオール誘導体を結合させたので、この樹脂を例えば固体としての金属表面に固着すると、樹脂が固体表面に直接固着させられるとともに、トリアジンチオール誘導体が、固体表面に化学結合し、そのため、樹脂の固着性を向上させることができる。また、樹脂表面に量子ビームを照射するので、樹脂表面が活性化し、トリアジンチオール誘導体を確実に結合させることができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面に基づいて、本発明の実施の形態に係る樹脂表面の改質方法及び表面改質樹脂について詳細に説明する。

本発明の実施の形態に係る樹脂表面の改質方法が対象とする樹脂としては、熱可塑性樹脂または熱硬化性樹脂の何れでも良く、熱可塑性樹脂としては、例えば、ポリエチレン,ポリプロピレンなどの炭化水素系樹脂,ポリ塩化ビニル,ポリ塩化ビニリデン、四フッ化ポリテトラフルオロエチレン(PTFE),4フッ化エチレン・6フッ化ポリピレン共重合体(FEP),4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA),エチレン-テトラフルオロエチレン共重合体(ETFE)の何れかの含フッ素樹脂などの含ハロゲン系樹脂,ナイロン等のポリアミド型樹脂、ポリアセタールなどのポリエーテル樹脂,ポリサルホン、ポリカーボネートポリエチレンテレフタレートなどのポリエステル樹脂、ポリメチルメタクリレートなどのアクリル酸系樹脂などが挙げられる。また、熱硬化性樹脂としては、ポリイミド樹脂,ポリアミドイミド樹脂,ポリエーテルイミド樹脂,エポキシ樹脂,メラミン樹脂,シリコン樹脂,フラン樹脂などが挙げられる。

【0022】

また、樹脂としては、樹脂フィルム,樹脂粉末など、どのような形態のものであっても良い。

樹脂が樹脂粉末の場合、平均径DがD=5μm〜1mmの範囲であることが望ましい。より望ましくは、平均径DがD=50μm〜500μmの範囲である。微細な粉末は、粉末自体の凝集が起こり易く、後述の溶媒への均一分散が困難である。また、大きすぎると、粉末の改質面積の比率が小さくなり、皮膜形成時の固着強度が得られ難いことから、上記範囲の粉末サイズが選択される。

【0023】

また、トリアジンチオール誘導体は、下記の一般式で示されるトリアジンジチオール誘導体から選択される。

【0024】

【化3】

【0025】

式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。

【0026】

本発明の実施の形態に係る樹脂表面の改質方法は、図1に示すように、樹脂表面に量子ビームを照射する量子ビーム照射工程(1)と、樹脂表面をトリアジンチオール誘導体を分散させた分散液に浸漬して樹脂表面にトリアジンチオール誘導体を結合させる結合処理工程(2)と、トリアジンチオール誘導体を結合させた樹脂表面を乾燥する乾燥工程(3)とを備えている。以下、各工程について詳細に説明する。

【0027】

(1)量子ビーム照射工程

樹脂表面に量子ビームを照射する工程であり、量子ビームとしては電子線を用いた。図2に示すように、電子線照射装置により、樹脂表面に電子線を照射した。電子線の照射線量は、30〜200kGyの範囲にした。

電子線照射装置は、フィラメントで加熱される電子線発生部1を配し、高真空で封止した構造である。熱カソードで発生した電子は、照射窓との間の電位差(例えば加速電圧60kV)によって加速され、窓を透過して、照射室2のテーブル3上に載置した樹脂Wに電子線を照射する。樹脂粉末の場合には、樹脂粉末を均一に並べて置き、照射による帯電で粉末が散らばらないように、粉末の上にステンレス製のメシュを置いた。照射距離を所定の高さに調整した後、照射室2を閉め、真空引きした。照射室が5×10-2 Pa以下となったら、照射準備をし、所定の条件で照射を行った。照射を止め、照射室に窒素ガスを導入しながら大気開放した。

【0028】

(2)結合処理工程

照射した樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬して樹脂表面にトリアジンチオール誘導体を結合させる。分散液を10〜45℃とし、分散液に樹脂を8時間以上浸漬処理する。トリアジンチオール誘導体を分散させた分散液は、シクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを水と混合した溶媒にした。

実施の形態では、分散液は、6−アリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を0.5g秤量し、500mlのシクロヘキサンと水を1:1の比率で混合した溶媒に投入した。十分に攪拌して、溶解した分散処理液を準備した。この処理液は、室温に1時間放置し、23℃であることを確認した。照射した樹脂を、この処理液に入れ、攪拌しながら1昼夜(12時間)放置した。ここで1度処理した液は、廃棄した。

【0029】

(3)乾燥工程

樹脂を乾燥させる。真空乾燥機にて10Pa程度まで真空引きし、約40℃にて4時間乾燥した。樹脂が粉末の場合には、分散液を濾紙でろ過し、樹脂粉末と液を分離した。濾紙上の樹脂粉末は、同様に、真空乾燥機にて10Pa程度まで真空引きし、約40℃にて4時間乾燥した。これにより、表面改質樹脂を得た。

【0030】

そして、このように表面にトリアジンチオール誘導体を形成させた樹脂を、例えば、固体としての金属表面に固着する。例えば、樹脂が樹脂フィルムの場合には、金属表面に接合し、その後、加熱処理して固着する。また、例えば、樹脂が粉末樹脂の場合には、金属表面に、周知のコールドスプレーなどを用いて接合し、その後、加熱処理して固着する。

これにより、図3に示すように、これらの改質樹脂にはトリアジンチオール誘導体が結合されているので、このトリアジンチオール誘導体が固体基板と化学結合し、そのため、より一層結合強度が向上させられ、固着性の向上が図られる。この結果、金属基板に防汚、防錆あるいは離型性等の樹脂フィルム等で被覆した皮膜を形成することが出来、樹脂の機能を発揮させることができるようになる。

【実施例】

【0031】

次に、本発明の実施例を示す。

[実施例1]

実施例1では、厚さが50μmの4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)の樹脂フィルムを用いた。

そして、電子線照射装置(ウシオ電機株式会社製min-EB)にて、真空中で60kV,200μA、照射距離50mmで得られる電子線を5分間照射した。このときの照射線量は、約100kGyであった。

それから、電子線照射した樹脂を、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を水とシクロヘキサンの1:1の混合溶液(1g/l、温度23℃)に8時間浸漬し、その後、乾燥して改質樹脂フィルムを得た。

【0032】

[実施例2]

実施例2では、PFA樹脂フィルムにX線を照射した。X線照射装置は、理学電機株式会社製の工業用X線装置(Rdioflex 250EGM)を用いた。大気中での照射となることから、照射後の酸化反応を抑制するために、予め準備した透明な袋にPFAフィルムを入れ、真空シーラーにて吸引し密封した。X線照射装置の直下に距離を50mmとなる位置にPFAフィルムの入った試料を置き、200kVにて5mAで得られるX線を3分間照射した。このときの照射線量は、約60kGyであった。

照射されたフィルムを、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩のベンゼンと水を1:1の比率で混合した溶媒(1g/l、温度23℃)に8時間浸漬し、その後、乾燥して改質樹脂フィルムを得た。

【0033】

[実施例3〜5]

実施例3は樹脂としてポリエチレンを用い、実施例4はポリイミド樹脂を用い、実施例5はエチレン-テトラフルオロエチレン共重合体を用いた。実施例3〜5において、樹脂以外は全て実施例1と同様の条件にて処理した。

[実施例6,7]

実施例6は、トリアジンチール誘導体として、6−モノアリルアミノ−1,3,5−トリアジン−2,4−モノジチオールナトリウム塩を用いた。

実施例7は、トリアジンチール誘導体として、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオールジナトリウム塩を用いた。

実施例6及び7において、トリアジンチール誘導体以外は全て実施例1と同様の条件にて処理した。

【0034】

[実施例8〜10]

実施例8は、電子線照射装置の電流値および照射時間を変えて、照射線量を調整し、その照射線量を、60kGyとした。実施例9は150kGy、実施例10は200kGyとした。実施例8〜10において、照射線量以外は全て実施例1と同様の条件にて処理した。

[実施例11]

実施例11は、分散液の浸漬処理温度を35℃にした。それ以外全て実施例1と同様の条件で処理した。

[実施例12,13]

実施例12は、分散液の浸漬処理時間を12時間にし、実施例13は、24時間にした。それ以外全て実施例1と同様の条件で処理した。

【0035】

[実施例14〜16]

実施例14〜16では、平均径DがD=150μm(粒径範囲:100〜200μm)の4フッ化エチレン・6フッ化ポリピレン共重合体(FEP)の粉末を用いた。また、改質する粉末を透明袋へ投入し、10Pa程度に真空引きし、シーラーで密封した。

そして、実施例14は、1回の吸収線量が約20kGyに設定した電子線を2回照射したものとした。実施例15は、4回照射したものとした。実施例15は、8回照射したものとした。このときの照射吸収線量の実測値は、夫々、37、75、および140kGyであった。

それから、電子線照射した樹脂を、それぞれ6−アリルアミノ−1,3,5−トリアジン−2,4−ジチオール-モノナトリウム塩を水(0.5g/l,温度23℃)に一昼夜(12時間)浸漬し、その後、乾燥して改質樹脂粉末を得た。この改質樹脂粉末を用い、皮膜はコールドスプレー法により作製した。

コールドスプレーは、ヘリウムから供給される高圧のキャリアガスは2つの経路に分岐され、一方のキャリアガスはガスヒーターを経由してスプレーガンのノズルに供給される。他方のキャリアガスは粉末供給器に送給され、キャリアガスとして材料粉末と共に、コールドスプレー装置のスプレーガンに供給される。粉末供給量は、供給器からの1分間当たりの粉末落下重量を計測し、3g/分の供給量に調整した。キャリアガス(本実験ではHeガスを使用)の圧力は、ガスボンベの元栓を開け、圧力調整器により0.41MPaの圧力に調節した。次に、他方のキャリアガスの供給経路であるガス加熱器側の供給圧力を、キャリアガスの圧力に対して約0.06MPa低く、0.35MPaに調整した。その後ヒータにより135℃のガス温度に設定した。スプレーガン先端と基板間の距離を10mm、ガントラバース横速度を50mm/min、ガントラバース縦ピッチ1mmに設定し、予め準備したアルミニウム(Al)基材に噴射し、コールドスプレー皮膜を得た。

得られたコールドスプレー皮膜を230℃の温度に設定したホットプレートに1時間放置し、剥離試験に供した。

【0036】

<試験例>

先ず、上記の実施例について、下記の比較例1〜11とともに、下記の試験をした。

[比較例1]

比較例1は、トリアジンチール誘導体として、6−ジアリルアミノ−1,3,5−トリアジン−2,4−ジチオールを用いた。それ以外は全て実施例1と同様の条件にて処理した。

[比較例2〜4]

比較例2は、電子線照射装置の電流値および照射時間を変えて、照射線量を調整し、その照射線量を、0kGyとした。比較例3は20kGy、比較例4は250kGyとした。比較例2〜4において、照射線量以外は全て実施例1と同様の条件にて処理した。

[比較例5〜7]

比較例5は分散液の溶媒としてエタノールを用い、比較例6はベンゼンを用い、比較例7はジエチルエーテルとした。それ以外全て実施例1と同様の条件にて処理した。

[比較例8,9]

比較例8は、分散液の浸漬処理温度を5℃にし、比較例9は50℃とした。それ以外全て実施例1と同様の条件にて処理した。

[比較例10]

比較例10は、分散液の浸漬処理時間を4時間とした。それ以外全て実施例1と同様の条件にて処理した。

[比較例11]

比較例11は、照射処理しない厚さが50μmの4フッ化エチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)の樹脂フィルムを用いた。

【0037】

[比較例12]

比較例12は、平均粒径150μm(100〜200μm)の照射処理しない4フッ化エチレン・6フッ化ポリピレン共重合体(FEP)樹脂粉末を使用した以外、全て実施例14と同じ皮膜を用いた。

【0038】

先ず、実施例1〜16について、比較例1〜11とともに、定性分析して窒素(N)および硫黄(S)の元素組成率を算出して求めた。

元素分析は、改質樹脂表面に、トリアジンチオール誘導体の構成元素である窒素(N)および硫黄(S)が検出されるか否かの定性分析である。定性分析には、X線光電子分光分析法(XPS アルバックファイ株式会社製PHI−5600)を用いた。XPSの測定面積は800μmφ、光電子取り出し角度は45°とした。処理した樹脂をメタノールにて超音波洗浄し、その後すすぎ洗浄した試験片を分析した。

【0039】

結果を、図4に示す。実施例1〜16にはトリアジンチオール誘導体に起因するN,およびSが検出され、比較例1〜11には、検出されないことがわかった。これらの実施例では、樹脂表面はトリアジンチオール誘導体が結合し、表面改質されていることを示している。即ち、量子ビームを照射した樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬したその樹脂表面には、トリアジンチオール誘導体に起因する元素が検出されていることから、改質樹脂にはトリアジンチオール誘導体が結合されていることがわかった。

【0040】

次に、実施例1〜13について、比較例1〜11とともに、積層接着実験した。積層接着実験は、実施例1〜13及び比較例1〜11を、金属基板へ積層接着し、これらの試験片において、樹脂のせんだん強度を計測した。金属基板としてステンレスにクロムめっきした基板(0.2×3×5cm、アセトンで脱脂)を用い、この基板に、樹脂フィルムを乗せて、さらにステンレス基板にクロムめっきした基板を重ねて熱プレスした。熱プレス装置にて、200℃にて5分間、50kg/cm2の荷重を掛けた後、空冷した基板を準備した。

【0041】

図5には、積層接着実験した試験片のせんだん強度を計測した結果を示す。実施例1〜13に係る改質樹脂においては、金属表面に強固に固着もしくは接着されていることがわかる。

【0042】

また、実施例14〜16および比較例12については、剥離試験を行なった。試験は、以下の手順で繰り返し試験を行った。まず、155℃に設定、加熱したホットプレートに、コールドスプレー皮膜処理した基板を5分間放置した。その上に熱硬化型エポキシ樹脂(日東電工株式会社製NT-600)を乗せ、3分間加熱した。3分後ホットプレートから基板を取り出して空冷した。室温になったところで粘着テープにて、エポキシ樹脂を取り出した。これらの操作をエポキシ樹脂が剥離しなくなるまで行った。

【0043】

図6には、剥離試験した結果を示す。実施例14〜16に係る改質樹脂粉末においては、皮膜は剥離しにくく、良好な固着強度が得られていることが分かった。

【図面の簡単な説明】

【0044】

【図1】本発明の実施の形態に係る樹脂の改質方法を示す工程図である。

【図2】本発明の実施の形態に係る樹脂の改質方法で使用する電子線照射装置の概略を示す図である。

【図3】本発明の実施の形態に係る改質樹脂の作用を示す図である。

【図4】本発明の実施例に係る実験おける改質樹脂表面の分析結果を示す表図である。

【図5】本発明の実施例に係る実験における固体基材に対する改質樹脂の固着効果を示す表図である。

【図6】本発明の実施例に係る実験における固体基材に対する改質樹脂粉末でのコールドスプレー皮膜の剥離試験での効果を示す表図である。

【符号の説明】

【0045】

1 電子線照射管

2 照射室

3 テーブル

W 樹脂

【特許請求の範囲】

【請求項1】

樹脂表面に、量子ビームを照射し、該樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬し、該樹脂表面にトリアジンチオール誘導体を結合させることを特徴とする樹脂表面の改質方法。

【請求項2】

上記トリアジンチオール誘導体は、一般式

【化1】

で示されるトリアジンジチオール誘導体から選択されることを特徴とする請求項1記載の樹脂表面の改質方法。

〔式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。〕

【請求項3】

上記量子ビームとして、電子線またはX線を用い、その照射線量を30〜200kGyの範囲にしたことを特徴とする請求項1または2記載の樹脂表面の改質方法。

【請求項4】

上記トリアジンチオール誘導体を分散させた分散液は、水もしくは水にシクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを混合した溶液を溶媒にしたことを特徴とする請求項1乃至3何れかに記載の樹脂表面の改質方法。

【請求項5】

上記分散液を10〜45℃とし、該分散液に樹脂を8時間以上浸漬処理することを特徴とする請求項4記載の樹脂表面の改質方法。

【請求項6】

上記請求項1乃至5の何れかに記載された樹脂表面の改質方法により改質されたことを特徴とする表面改質樹脂。

【請求項1】

樹脂表面に、量子ビームを照射し、該樹脂をトリアジンチオール誘導体を分散させた分散液に浸漬し、該樹脂表面にトリアジンチオール誘導体を結合させることを特徴とする樹脂表面の改質方法。

【請求項2】

上記トリアジンチオール誘導体は、一般式

【化1】

で示されるトリアジンジチオール誘導体から選択されることを特徴とする請求項1記載の樹脂表面の改質方法。

〔式中、R1 は、CH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかであり、R2 はCH2=CHCH2−, CH2=CH−(CH2)8−, CH2=CH−(CH2)9−, CH2=CH(CH2)4COOCH2CH2−, CH2=CH(CH2)8COOCH2CH2−,CH2=CH(CH2)9COOCH2CH2−,の何れかである。また、MはLi, Na, K, Ceの何れかからなるアルカリである。〕

【請求項3】

上記量子ビームとして、電子線またはX線を用い、その照射線量を30〜200kGyの範囲にしたことを特徴とする請求項1または2記載の樹脂表面の改質方法。

【請求項4】

上記トリアジンチオール誘導体を分散させた分散液は、水もしくは水にシクロヘキサン,ベンゼン,4塩化炭素,ジエチルエーテルの少なくともいずれかを混合した溶液を溶媒にしたことを特徴とする請求項1乃至3何れかに記載の樹脂表面の改質方法。

【請求項5】

上記分散液を10〜45℃とし、該分散液に樹脂を8時間以上浸漬処理することを特徴とする請求項4記載の樹脂表面の改質方法。

【請求項6】

上記請求項1乃至5の何れかに記載された樹脂表面の改質方法により改質されたことを特徴とする表面改質樹脂。

【図1】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【公開番号】特開2009−227857(P2009−227857A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−76080(P2008−76080)

【出願日】平成20年3月24日(2008.3.24)

【出願人】(306017014)地方独立行政法人 岩手県工業技術センター (61)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月24日(2008.3.24)

【出願人】(306017014)地方独立行政法人 岩手県工業技術センター (61)

【Fターム(参考)】

[ Back to top ]