樹脂被覆アルミニウム基材およびその製造方法

【課題】放熱性に優れると共に良好な深絞り成形性を有し、特にLED電球筐体として成形した後のケース側壁部における放熱性に優れた樹脂被覆アルミニウム基材を得る。

【解決方法】アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層は厚さが0.5μm〜20μmであり、金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層は厚さが8μm〜29.5μmであり、シリカフレークを具備し、上記シリカフレークの上塗樹脂層中の占有率が上塗樹脂層全体の3%〜25%で、かつ上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下であり、上塗樹脂層と下塗樹脂層の合計塗膜厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材及びその製造方法を提供する。

【解決方法】アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層は厚さが0.5μm〜20μmであり、金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層は厚さが8μm〜29.5μmであり、シリカフレークを具備し、上記シリカフレークの上塗樹脂層中の占有率が上塗樹脂層全体の3%〜25%で、かつ上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下であり、上塗樹脂層と下塗樹脂層の合計塗膜厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材及びその製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、良好な深絞り成形性を有し、放熱性に優れ、メタリック色の意匠性に優れるという特性を兼ね備え、特にLED電球筐体として好適な樹脂被覆アルミニウム基材及びその製造方法に関する。

【背景技術】

【0002】

従来、機能性塗膜を有するアルミニウム基材は、アルミニウム基材の軽量性・高熱伝導性・高リサイクル性などの特性と、機能性塗膜によって発現する放熱性・導電性・意匠性・加工性などの特性から、電子部品分野への適用が拡大している。

【0003】

特にメタリック色等の光輝感のある塗装材は、外観に高級感が出ると人気があり、プレコート金属板の構成で下層がメタリック色を有し上層が透明になっている鋼板(特許文献1)、シリカフレークを用いた透明性の高い塗膜を使った提案(特許文献2)等、様々な提案がなされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−143108号公報

【特許文献2】特開2002−348538号公報

【0005】

ところで、近年、LED電球筐体等の基材においては、高性能化、小型化に伴う熱対策の解決方法として高放熱性を有するアルミニウム基材が求められるようになってきている。このアルミニウム基材においては、更に筐体表面をフィン状の立体形状に加工して表面積を広げる、表面を陽極酸化処理する、筐体表面を放熱性塗膜で被覆するなどの方法によって放熱性を高める試みがなされている。

【0006】

LED電球筐体を低コストで作製するには、使用する材料が少なくて済み、迅速な成形が可能という点で、圧延板に深絞り成形を行って成形することが推奨される。しかしながら、深絞り成形では筐体表面をフィン状の立体形状にして放熱性を高めることは困難になる。アルミニウム基材表面に陽極酸化処理を施す又は放熱性塗膜を形成して放熱性を高めることが必要とされるが、圧延板からLED電球筐体に深絞り成形するのに十分な成形性も必要である。また、放熱性塗膜は、一般に放熱性を向上させるため、高い赤外放射率を有するカーボンブラックなどの黒色系放熱添加剤が選択されることが非常に多く、僅かでもカーボンブラックが添加されると塗膜が黒色になってしまい、メタリック色のような製品の外観に高級感を感じさせる色に塗装が出来なかった。

【0007】

メタリック色だけの基材であれば、樹脂中に金属フレーク顔料を添加すればよく、家電製品の筐体や表装材に使用されるケースは多いが、これらは放熱性が考慮されていないのが実情である。上記特許文献1,2も同様に放熱性については全く考慮しておらず、放熱性を期待した用途に用いるのは困難であった。放熱性を考慮していない理由としては、メタリックの光沢感を付与させる塗料は基本的に光を反射させようとするものであるため、熱を吸収(放熱)させづらい構成になっていることが挙げられる。特に、特許文献2においては、放熱性を向上させる場合、シリカの配合量を増やさなければならず、今度は深絞り成形性が低下してしまうという問題があり、両立が難しいと考えられてきた。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑みなされたもので、良好な深絞り成形性、放熱性、意匠性を兼ね備え、特にLED電球筐体として好適な樹脂被覆アルミニウム基材及びその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明者らは、上記事情に鑑み鋭意検討を行った結果、アルミニウム基材の表面に被覆形成される樹脂を下塗樹脂層と上塗樹脂層とからなるポリエステル樹脂を主材とする2層の樹脂層とし、下塗樹脂層が金属フレークを含有し、上塗樹脂層がシリカフレークを含有すると共に、これら金属フレーク及びシリカフレークの各層内における分布を規定し、これら下塗樹脂層及び上塗樹脂層の厚さを規定することにより、良好な深絞り成形性を有すると共に熱放射性を飛躍的に向上させることができ、メタリック色の基材として好適な樹脂被覆アルミニウム基材が得られることを知見し、本発明をなすに至ったものである。

【0010】

従って、本発明は、アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率が3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材を得ることにより、上記目的を達成することを見出した。

【0011】

また、上記金属フレークが、アルミニウムフレークであるとより好ましいことを知見した。

【0012】

更に、上記金属フレークが厚さ0.005μm〜0.5μmのアルミナ層を被覆形成するものであることが好適であることを知見した。

【0013】

また、本発明者は、上記シリカフレークが、平均粒径0.5μm〜100μm、平均厚さ10nm〜2μm、平均アスペクト比が5〜100であるものであることが更によいことを知見した。

【0014】

そして、本発明者は、上記樹脂被覆アルミニウム基材の製造方法として、アルミニウム基材の表面に、下塗樹脂層用樹脂、上塗樹脂層用樹脂の順に塗布する樹脂被覆アルミニウム基材の製造方法であって、上記下塗樹脂層用樹脂を塗布し、上記上塗樹脂層用樹脂を塗布後、焼付工程において、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒焼付けることで、上記樹脂被覆アルミニウム基材を効率よく製造することができることを見出し、本発明をなすに至ったものである。

【発明の効果】

【0015】

本発明に係る樹脂被覆アルミニウム基材は、放熱性に優れると共に良好な深絞り成形性を有し、メタリックの意匠性に優れ、特にLED電球筐体材として好適で、本発明の樹脂被覆アルミニウム基材の製造方法によれば、上記のように優れた樹脂被覆アルミニウム基材を効率よく製造できる。

【図面の簡単な説明】

【0016】

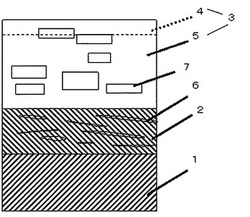

【図1】本発明に係る樹脂被覆アルミニウム基材の構成を示す模式図である。

【発明を実施するための形態】

【0017】

本発明の樹脂被覆アルミニウム基材は、公知のアルミニウム基材に樹脂層が被覆形成されたものであり、アルミニウム基材としては、純アルミニウムまたはアルミニウム合金を挙げることができる。ここで、アルミニウム合金としては、1100系、3003系、3004系、5052系などが好適に用いられる。アルミニウム基材の形状は、圧延板が好適に用いられる。アルミニウム板の厚さは、LED等の筐体用途としては、0.2mm〜3.0mm程度が好ましい。アルミニウム板は一般的な圧延加工により製造される。直方体のスラブ(圧延用鋳塊)を面削し、均熱処理した後に、約400℃以上の高温度で熱間圧延し、室温で冷間圧延し、アルミニウム板を製造することができるが、特に制限されるものではない。

【0018】

上記アルミニウム基材には、樹脂を被覆形成するための表面に下地処理として化成処理を施すのが樹脂層密着の観点から好ましい。化成処理により、アルミニウム基材表面に化成皮膜が形成される。下地処理としては、従来アルミニウム板に施されるリン酸クロメート処理の他に、塗布型クロメート処理やノンクロメート処理、リン酸チタニウム処理の他、塗布型ジルコニウム処理などを用いることができる。尚、下地処理の前に、アルカリ脱脂処理とその後の水洗処理を行うのが更に好ましい。

【0019】

次に、本発明の樹脂被覆アルミニウム基材は、上述したアルミニウム基材に下塗樹脂層を有するものである。この下塗樹脂層はポリエステル系樹脂をベース樹脂とし、金属フレークを所定量含有するものである。

【0020】

ポリエステル系樹脂としては熱硬化性ポリエステル樹脂を好適に挙げることができ、他の樹脂では放熱性と深絞り成形性を両立させることができない。ポリエステル樹脂としては無水フタル酸、無水マレイン酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコール、プロピレングリコールといった多価アルコールを原料とするポリエステル樹脂、或いはこれらの変性樹脂を用いることができる。ポリエステル樹脂の他に、密着性を向上させる為に、エポキシ樹脂を混合しても良い。

【0021】

上記多塩基酸と多価アルコールの配合比としては、多塩基酸1モルに対して多価アルコール0.4モル〜1.8モル、好ましくは0.7モル〜1.3モルが好ましい。この比が0.4モルより少ないかまたは1.8モルを外れると、深絞り成形時に十分な強度が得られないので成形性に劣る場合がある。

【0022】

本発明のポリエステル樹脂の数平均分子量は8000〜32000が好ましい。数平均分子量が8000では強度が低下して十分な深絞り成形性が得られない場合があり、数平均分子量が32000を超えると密着性が低下して結果的に成形性が低下する場合がある。

【0023】

ポリエステル樹脂のガラス転移温度(以下、Tgという)は50℃以上、好ましくは60℃以上、90℃以下、好ましくは80℃以下であることが推奨され、加工時に適度な硬度を付与しながら製造できるので、硬すぎて深絞り成形性を失うことがない。下塗樹脂層のTgが低すぎると、製造時に金属フレークが沈降しやすくなり、アルミニウム基材と界面との密着性が低下する傾向にあるため、深絞り成形性が低下する場合がある。また、下塗樹脂層のTgが高すぎると、深絞り成形時に下塗樹脂の結合が切断され、塗膜に割れが発生する原因になるので深絞り成形性が低下する場合がある。

【0024】

本発明の下塗樹脂層は、金属フレークを主成分として含有するものである。ここで、金属フレークは、平均粒径が5μm〜50μm、特に10μm〜30μm、平均厚さが0.05μm〜4μmであることが好ましい。金属フレークの平均粒径が小さすぎると、表面エネルギーの増加に伴い金属フレーク同士が凝集しやすくなる傾向になるため、凝集粒子の堆積により基材との密着性が低下し深絞り成形性が劣る場合がある。また金属フレークの平均粒径が大きすぎると、ポリエステル樹脂中での均一分散性が悪くなるため、外観にムラが発生してしまい、粒子の突き出し(ブツ)によって、塗膜の平滑性が悪くなりメタリックの光輝感と深絞り成形性を損ねる場合がある。

【0025】

また金属フレークは、平均厚さが0.05μmより薄いと、薄すぎて塗装時や加工時に変形しやすく、配向性が悪くなるため、外観が白っぽくなってメタリックの光輝感に劣る場合がある。4μmを超えると均一分散性が悪くなるため、外観にムラが発生しメタリックの光輝感に劣る場合がある。

【0026】

ここで、金属フレークの粒径とは、金属フレークを水平に置き、水平な面に形状を投影した長径と短径との平均値である。本発明では、金属基材表面に垂直な下塗樹脂層断面において観察される金属フレークの長手方向に沿った長さを粒径と定義する。具体的には、TEM−EDSを用いて下塗樹脂層の任意位置の断面において金属フレークの長手方向に沿った長さをn=10以上測定しこれらの平均値を平均粒径とする。

【0027】

また、金属フレークの厚さとは、金属フレークを水平に置き、その上下面に対して垂直な方向に沿った金属フレークの長さであるが、金属フレークが必ずしも水平に存在するものではない。本発明では、金属基材表面に垂直な下塗樹脂層断面において観察される金属フレークの長手方向に垂直の方向の長さを金属フレークの厚さと定義する。具体的には、TEM−EDSを用いて下塗樹脂層の任意位置の断面において金属フレークの長手方向に対して垂直の方向の長さをn=10以上測定しこれらの平均値を平均厚さとする。

【0028】

本発明において、金属フレークは、メタリック色を付与する添加剤として知られる公知の顔料を好適に使用することができ、沈降しないように攪拌で塗料を循環させて使用することができる。金属フレークとしては、例えば、アルミニウム、ニッケル、ステンレススチール、鋼、鉄、銅、銀、金等からなるフレーク顔料が使用することができるが、アルミニウムフレークが、深絞り成形性、メタリックの意匠性及び経済性の点で特に優れているので好ましい。

【0029】

本発明の金属フレークは、その表面がアルミナで被覆されたアルミナ層を有していてもよい。アルミナ層の平均厚さは、0.005μm〜0.5μmであることが放熱性の向上の観点から望ましい。ここで、アルミナは放熱性に与える影響が大きく、シリカフレークとともにポリエステル樹脂だけでは吸収し得ない赤外線波長を吸収、並びに、放射することができる。金属フレークを被覆するアルミナ層の平均厚さが0.005μmであると放熱性に及ぼす影響が微小になるため放熱性に劣る。また0.5μm以上であると、アルミナ層が厚すぎて外観がやや白っぽく見える傾向になり、メタリックの光輝感に劣る場合がある。なお、アルミナ層を被覆形成している場合についても、金属フレーク全体としての大きさは、平均粒径が5μm〜50μm、特に10μm〜30μm、平均厚さが0.05μm〜4μmであることが良好なメタリック色を付与できる点から好ましい。なお、平均粒径、厚さは、上述した金属フレークと同様の方法で測定することができる。

【0030】

上記アルミナ層を有する金属フレークを形成するには、有底円筒形状の容器に金属フレークを収容し、上記容器をその円筒の軸を回転軸として該回転軸を水平方向に対して所定角度傾斜させて回転させることによりフレークを攪拌しながら該フレークに被覆材料をスパッタする又は蒸着させ、粒子に被覆材料をスパッタする又は蒸着させることにより製造することができるが、特に、制限されるものではなく、公知の方法を採用することができる。この場合、金属フレークとしてはアルミニウムフレークがコスト面、意匠性の観点から好ましい。

【0031】

本発明では、金属フレーク(アルミナ層を含む金属フレークを含む。以下同様。)平均アスペクト比は5〜100であることが推奨される。ここで言う平均アスペクト比は[平均粒径(μm)]/[平均厚さ(μm)]で算出されるものである。アスペクト比が小さすぎると可視光が乱反射する傾向にあるため、メタリックの光輝感に劣る場合がある。一方、アスペクト比が大きすぎると、粗大粒子の突き出し(ブツ)によって、塗膜の平滑性が悪くなり光輝感が損なわれる場合がある。

【0032】

本発明において、下塗樹脂層に含有される金属フレークの添加量は、ポリエステル系樹脂固形分100質量部に対して1質量部〜30質量部、好ましくは2.5質量部〜15質量部である。金属フレークが少なすぎると、十分なメタリック感が得られないのでメタリック光輝感に劣り、多すぎると深絞り成形時に金属フレークが起点となって樹脂層が断裂し、十分な深絞り成形性が得られない。

【0033】

次に、本発明の上塗樹脂層は、構成するベース樹脂として熱硬化性ポリエステル樹脂を使用することができる。他の樹脂では、放熱性と深絞り成形性を両立させることができない。ポリエステル樹脂としては、例えば、無水フタル酸、無水マレイン酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いはこれらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。尚、ポリエステル樹脂の中でも、塗膜成分(酸成分、アルコール分、硬化剤など)由来の赤外吸収ピークが1870cm<sup>−1</sup>〜1830cm<sup>−1</sup>(無水マレイン酸対称伸縮振動)、1800cm<sup>−1</sup>〜1760cm<sup>−1</sup>(無水マレイン酸非対称伸縮振動)、1670cm<sup>−1</sup>〜1630cm<sup>−1</sup>(尿素樹脂、オレフィン)、1610cm<sup>−1</sup>〜1530cm<sup>−1</sup>(尿素、メラミン、イソシアネート、アミド、ベンゾグアナミン)のうち少なくとも一を有するポリエステル系樹脂が放熱性の点で有利でありより好ましい。

【0034】

本発明の上塗樹脂層は、下塗樹脂層と同様に、ポリエステル樹脂の数平均分子量は8000〜32000が好ましい。数平均分子量が8000では強度が低下して十分な深絞り成形性が得られない場合があり、数平均分子量が32000を超えると密着性が低下して結果的に深絞り成形性が低下する場合がある。

【0035】

上塗樹脂層のガラス転移温度は、深絞り成形性の観点から0℃以上、好ましくは10℃以上、40℃以下、好ましくは30℃以下であることが推奨される。低すぎると常温において材質が柔らかくなりすぎるため、特に成形加工後、傷付きやすくなる場合があり、高すぎると、後述するシリカフレークが沈降し難くなるため、表面に粒子の突き出し(ブツ)が発生しやすくなり、平滑性が悪くなりメタリックの光輝感と深絞り成形性を損ねる。なお、上下各樹脂層のガラス転移温度の調整は上述した金属フレーク、シリカフレークを所定の配合量にすることで達成できる。上述したように下塗樹脂層はポリエステル樹脂のガラス転移温度が50℃未満であると,金属フレークが沈降しやすくなり,深絞り成形性が劣る。一方,上塗樹脂層のポリエステル樹脂のガラス転移温度が40℃を超えると,シリカフレークが沈降し難くなり光輝感と深絞り成形性が劣る。

【0036】

本発明の上塗樹脂層は、シリカフレークを含有するもので、シリカを塗膜中に分散させることによって放熱性を向上させることができる。特にシリカはフレーク状であるため、樹脂−シリカ界面での光の乱反射がシリカ粉末の場合と比べて減少するため、上塗樹脂層の透明性が向上し、下塗樹脂層のメタリック感を損なうことなく、放熱性を向上させることができる。フレーク状でない場合は、樹脂−シリカ界面で光が乱反射するので、やや白色がかった外観となる傾向にあるため、メタリックの色を保持できない。

【0037】

本発明において、シリカフレークは平均粒径0.5μm〜100μmであることが好ましい。0.5μm未満であると、成形後に存在するシリカフレークの配向性が悪くなり、乱反射を起こし、光輝感に劣る可能性がある。100μmを超えると、深絞り成形時においてシリカフレークが樹脂層の変形に追従して変形することが困難となり、シリカフレークが起点となって上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない場合がある。

【0038】

また、シリカフレークの平均厚さは10nm〜2μmであることが好ましい。平均厚さが10nm未満であると、シリカフレークの強度が足りない場合があり、深絞り成形する際にシリカフレークが破砕されて、所望の粒径を維持できなくなる場合がある。また成形時に破砕しやすく、更に粒径が小さくなるのでメタリックの光輝感に劣る場合がある。2μmを超えると、シリカフレークの柔軟性が損なわれ、シリカフレークが破砕されやすい場合がある。また、シリカフレークの配向性が悪くなるため、メタリックの光輝感が劣り、表面にボイドやクラックが発生しやすくなり、深絞り成形性が低下する場合がある。

【0039】

上記シリカフレークのアスペクト比は、5〜100であることが好ましい。ここで、シリカフレークのアスペクト比が5未満であると、製造する際にシリカフレークの配向性が悪くなり乱反射しやすくなる傾向になりやすく、メタリックの光輝感に劣る場合がある。またアスペクト比が100を超えると、深絞り成形時においてシリカフレークが上塗樹脂層の変形に追従して変形することが困難となり、シリカフレークが起点となって上塗樹脂層の断裂原因となり、十分な深絞り成形性が得られない場合がある。

【0040】

本発明において、上塗樹脂層中のシリカフレークの占有率は、上塗樹脂層全体の体積で3%〜25%で、かつ上塗樹脂層の最表面から厚さ2μmまでのシリカフレークの平均長さとしての占有率は3%以下であることが必要で、優れた放熱性と深絞り成形性を付与することができる。上塗樹脂層中のシリカフレークの占有率が3%未満であるとシリカによる赤外吸収並びに赤外放射が少なすぎるため、放熱性を十分付与できない。また、25%以上であると、上塗樹脂層中のシリカフレークの占有率が大きすぎて、上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない。ここで、占有率は、TEM−EDSを用いて、測定することができる。即ち、成形後の上塗樹脂層の任意の断面において0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/[上塗樹脂層を切る平均長さ(μm)]×100を上塗樹脂層中のシリカフレークの占有率とする。このシリカフレークの占有率が上塗樹脂層の体積全体に対して少なすぎるとシリカに放熱性を十分付与できない。また、多すぎると、シリカフレークの占有率が大きすぎて、上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない。シリカフレークの平均長さとしての占有率は、TEM−EDSを用いて、硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域における任意の断面において、0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が通るシリカフレークの平均長さ(μm)/2(μm)×100を測定することで、シリカフレークの占有率を算出できる。硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域におけるシリカフレークの占有率が3%を超えると、深絞り成形時に,塗膜割れの起点となり,成形性が劣る。

【0041】

下塗樹脂層の厚さは、0.5μm〜20μmであり、特に2.5μm〜16μmであることが好ましい。下塗樹脂層の厚さが0.5μm未満であると,金属フレークの含有量が不十分となり,意匠性が劣る。20μmを超えると、成形加工にともなう変形に追随できず、深絞り成形性が劣る。

【0042】

上塗樹脂層の厚さは、8μm〜29.5μm、特に10μm〜16μmであることが好ましく、下塗樹脂層と合わせて深絞り成形性に問題がない範囲において、十分な放熱性を得るために調整することが推奨される。8μm未満であると、放熱性が低下する。また29.5μmを超えると、深絞り成形性が劣化する場合があるため好ましくない。

【0043】

上記上塗樹脂層に対しては、更にインナーワックスも併用使用することができる。インナーワックスとしては、特に限定しないが、カルナウバワックス、ポリエチレンワックス、パラフィンワックス、アマイドワックスより選ばれる少なくとも一つを含有すると、特に深絞り成形性に優れるので好ましい。インナーワックスの配合量としては、上塗樹脂層に含有するインナーワックスの合計量が上塗樹脂層固形分100質量部に対して0.5質量部〜3.0質量部となる量が深絞り成形性の観点から推奨される。

【0044】

本発明において、上塗樹脂層と下塗樹脂層の厚さの合計は、30μm以下であることが必要で、特に22μm以下であることが推奨される。30μmを超えると、深絞り成形性が劣化する傾向にあるため好ましくない。上塗樹脂層の厚さと下塗樹脂層の厚さのバランスは、上塗樹脂層の膜厚が8μm〜29.5μm、下塗樹脂層の膜厚が0.5μm〜20μm、総膜厚30μm以下、好ましくは22μm以下であればよい。

【0045】

本発明の樹脂被覆アルミニウム基材は、上述したアルミニウム基材の上に、下塗樹脂層用樹脂、上塗樹脂層用樹脂を順次塗布して焼付け硬化させることによって得ることができる。

【0046】

本発明において、下塗樹脂層用樹脂及び上塗樹脂層用樹脂の調整は、上述したシリカフレークや、金属フレークを公知の方法で調整することができ、例えば、塗料分散機を用いて各樹脂層用樹脂中に分散させることができるが、その方法は特に制限されるものではない。

【0047】

ここで、下塗樹脂層の焼付条件は、20秒〜50秒でPMT(最高到達板温度)が180℃〜240℃になるように調整することが好ましい。焼付温度が低すぎたり、焼付時間が短すぎたりする場合には、下塗樹脂層の収縮が十分に起こらないので、金属フレークの配向性が低下し、メタリックの光輝感に劣る樹脂被覆アルミニウム基材になる可能性がある。一方、焼付温度が高すぎたり、焼付時間が長すぎたりする場合には、上側塗膜層の焼付終了後には下塗樹脂層の酸化が顕著になり、樹脂が黄変してしまう等、メタリックの光輝感が劣る場合がある。

【0048】

また、本発明の上塗樹脂層を形成するための焼付工程においては、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒、好ましくは30秒〜50秒で調整することが好ましい。

【0049】

(1)板温度が80℃に達するまでの加熱時間t<sub>1</sub>は3秒〜8秒であるのが好ましい。

シリカフレークの沈降への影響が小さい、板温度が80℃に達するまでの状態でも、t<sub>1</sub>が3秒未満であると加熱速度が早過ぎるため、塗装外観が劣る場合がある。t<sub>1</sub>が8秒以上であると性能的には問題ないが塗装コストがかかってしまうため相応しくない。

(2)板温度が80℃になるまでの時間(t<sub>1</sub>)から160℃になるまでの時間(t<sub>2</sub>) t<sub>2</sub>−t<sub>1</sub>は10秒〜60秒である。

当該樹脂はガラス転移温度を超えると、温度上昇とともに粘度が低下し物質の移動が活発になる。このため、板温度が80℃まで達すると、内部のシリカフレークの沈降が起こりやすくなる。さらに板温度160℃以上に昇温すると、上塗樹脂層の硬化反応が支配的になり、粘度が上昇して物質の移動が抑制されやすくなるので、内部のシリカフレークが沈降しにくくなる。この温度範囲での中間加熱時間はt<sub>2</sub>−t<sub>1</sub>で表され,t<sub>2</sub>−t<sub>1</sub>が10秒未満であると沈降が十分進まないため深絞り成形性の点で好ましくなく,t<sub>2</sub>−t<sub>1</sub>が60秒を超えるとシリカフレークが沈降しすぎて界面付近に堆積してしまうため、層間密着性が悪くなるので深絞り成形時に剥がれが発生し、深絞り成形性が低下する。

(3)板温度が160℃になるまでの時間(t<sub>2</sub>)からPMTに到るまでの時間(t<sub>3</sub>)t<sub>3</sub>−t<sub>2</sub>は5秒〜45秒であることが好ましい。

t<sub>3</sub>−t<sub>2</sub>が5秒未満であると、硬化するための時間が短すぎるため成形性が低下する。t<sub>3</sub>−t<sub>2</sub>が45秒以上であると、塗膜が黄変してしまうため光輝感が低下する。

(4)板温度がPMTに達するまでの加熱時間(t<sub>3</sub>)は20秒〜90秒であることが好ましい。

【0050】

PMTが180℃〜300℃になるように昇温していくとき、中間加熱時間を含めて20秒〜90秒、好ましくは30秒〜50秒で調整することが好ましい。PMTが180℃未満あるいは焼付時間が20秒未満の場合には、上塗樹脂層の樹脂の収縮が十分に起こらないので、上述したシリカフレークの所望の配向性が得られないので光輝感が低下する。一方、PMTが300℃を超えたり、あるいは焼付時間が90秒を超えたりする場合には、上塗樹脂層の焼付終了後には上塗樹脂層および下塗樹脂層の酸化が顕著になり、塗膜が黄変してしまうため、優れた光輝感が得られない。

なお、PMTや板温度は熱電対にて測定することができる。

【実施例】

【0051】

以下に本発明を実施例に基づき、さらに詳細に説明する。なお、本発明は特許請求の範囲における技術的範囲を超えない限り、以下の実施例に限定されるものではない。

【0052】

アルミニウム基材として、アルミニウム合金板(3004系、板厚0.3mm)を用いた。この両面を市販のアルカリ性脱脂液を用いて脱脂処理を施して水洗した。更に、下地処理として市販のリン酸クロメート処理液にて化成処理を施した。

【0053】

次に、表1に示す下塗樹脂層用樹脂と、表2に示す上塗樹脂層用樹脂をそれぞれ表1、2のように調製した。下塗樹脂層用樹脂には、ポリエステル樹脂(分子量 20000、Tg70℃)、上塗にはポリエステル樹脂(分子量20000,Tg20℃)を用いた。そして、アルミニウム基材の一方の面にバーコーターによって下塗樹脂層用樹脂又は上塗樹脂層用樹脂を塗布し、各表に示す以下の項目に従う条件で焼付け、試料を作製した。試料について、物性・厚さ等を以下のように測定した。

【0054】

(膜厚)

表1において、膜厚は上塗樹脂層を形成する前のものについて、渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求めた。表2の膜厚は下塗樹脂層上に上塗樹脂層を形成し、全樹脂層厚さを渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求め、試料の上塗樹脂層厚さは、全樹脂層厚さから下塗樹脂層厚さを差し引いて算出した。

(下塗樹脂層用樹脂・上塗樹脂層用樹脂の焼付条件)

下塗樹脂層用樹脂の焼付条件において、表1に表示の焼付温度は、下塗樹脂層焼付時、焼付開始から表1に表示の焼付時間が経過したときのPMTを示す。また、表2に表示の焼付温度は、上塗樹脂層用樹脂の焼付条件において、上塗樹脂層焼付時、焼付開始から表2に表示の焼付時間が経過したときのPMTを示し、上塗樹脂の焼付時間は後述の中間加熱時間を含む。

(上塗樹脂層用樹脂の中間加熱条件)

表2において,上塗樹脂層用樹脂の中間加熱時間は、上塗樹脂層を塗装した後の焼付工程での昇温過程において、板温度が80〜160℃の間で保持した時間のことを指す。なお,80℃に達するまでの時間は5秒であった。

(平均粒径・平均厚さの測定方法)

表1・表2において、金属フレーク及びシリカフレークの平均粒径・平均厚さは、TEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークの長手方向に沿った長さをn=10以上測定しこれらの平均値を平均粒径とする。またTEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークの長手方向にほぼ直行する方向に沿った長さをn=10以上測定しこれらの平均値を平均厚さとする。

(平均アスペクト比)

表1・表2において、各樹脂層中の金属フレークならびにシリカフレークの平均アスペクト比を[平均粒径(μm)]/[平均厚さ(μm)]で表した。

(下塗樹脂層用樹脂における金属フレークの添加量)

表1において、下塗樹脂層用樹脂における金属フレークの添加量は、下塗樹脂用樹脂の固形分(不揮発分)100質量部に対する質量部である。

(アルミナ被覆層平均厚さの測定方法)

表1において、金属フレークアルミナ層の平均厚さは、金属基材表面に垂直な下塗樹脂層断面に於いて観察される金属フレークアルミナ層の長手方向に直交する方向に沿った長さであるとする。具体的には、TEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークアルミナ層の長手方向にほぼ直行する方向に沿った長さをn=10以上測定しこれらの平均値を平均厚さとした。

(シリカフレークの上塗樹脂層中占有率)

表2において、上塗樹脂層中のシリカフレークの占有率は、TEM−EDSを用いて測定することができ、樹脂全体の体積に対するシリカフレークの割合を示す。上塗樹脂層の任意の断面において0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/[上塗樹脂層を切る平均長さ(μm)]×100をシリカフレークの上塗樹脂層中占有率とした。

(シリカフレークの最表面近傍領域長さ(占有率))

表2において、上塗樹脂層中のシリカフレークの最表面近傍領域占有長さ(占有率)は、TEM−EDSを用いて測定することができ、硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域<最表面近傍領域>における任意の断面において、0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/2(μm)×100を測定することで、シリカフレークの最表面近傍領域長さ(占有率)を算出した。

【0055】

【表1】

【0056】

【表2】

【0057】

次に、上記表1、2に使用した樹脂を用い、上記表1に用いた金属基材を使用して、表3、4に示される樹脂被覆アルミニウム基材を製造(実施例1〜48及び比較例1〜10)し、以下の項目に従い、評価を行った。

【0058】

(全膜厚の測定)

試料の全膜厚は、下塗樹脂層と上塗樹脂層の膜厚の合計であり、下塗樹脂層上に上塗樹脂層を形成し、全樹脂層厚さを渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求めた。

【0059】

(深絞り成形性)

試料の両面に動粘度1.6mm<sup>2</sup>/sの揮発性プレス油を塗布し、樹脂層側が外側になるようにして、試料を、サイズ:φ40×50mmの有底円筒状になるように深絞りカップ成形を行い、成形後の塗膜外観を下記の基準に基づいて目視観察により評価した。

◎:成形前と変化ない。

○:塗膜外観に微少な亀裂が発生し、表面が若干荒れているが、実用上問題ないレベル

×:塗膜外観に亀裂が発生し、表面が荒れている。

◎及び○を合格とし、×を不合格とした。

(意匠性)

上塗樹脂層の表面を目視観察し、基材・金属フレーク・添加シリカフレークなどによる金属光沢の意匠の発現を総合して視認した。

◎:メタリック色で光輝感に優れ、意匠性が特に優れる

○:若干にごって見える、外観に僅かなムラがあるが、実用上問題ないレベル

×:にごって見える、外観にムラがある、など意匠性の発現が損なわれている

(放熱性)

放熱性は、赤外放射測定ユニットを付帯したフーリエ変換赤外分光光度計を用い、50℃での波長4〜14μmの平均化した放射率を測定した。

◎:0.80以上

○:0.70〜0.80

×:0.70未満

なお、放射率が0.70未満の場合、つまり×の場合、電子機器部品にした時に、所望の放熱性が得られない。また放射率0.70〜0.80の場合、つまり○の場合は、実用上放熱性が問題にならないので使用可能とした。

◎及び○を合格とし、×を不合格とした。

【0060】

【表3】

【0061】

【表4】

【0062】

実施例1〜69は、アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率が3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であるため、深絞り成形性、意匠性、放熱性は良好であった。

比較例1は、下塗樹脂層の厚さが0.5μm未満である為、意匠性が劣った。

比較例2は、下塗樹脂層の厚さが20μmを超え、更に、上塗り樹脂層と下塗り樹脂層の合計膜厚が30μmを超える為、深絞り成形性及び意匠性が劣った。

比較例3は、金属フレークを樹脂固形分100質量部に対して1質量部未満含有するため、意匠性が劣った。

比較例4は、金属フレークを樹脂固形分100質量部に対して30質量部を超えて含有するため、深絞り成形性が劣った。

比較例5は、上塗樹脂層の厚さが8μm未満である為、放熱性が劣った。

比較例6は、上塗樹脂層の厚さが29.5μmを超え、更に、上塗り樹脂層と下塗り樹脂層の合計膜厚が30μmを超える為、深絞り成形性が劣った。

比較例7は、シリカフレークの最表面近傍領域占有率が3%を超える為、深絞り成形性が劣った。

比較例8は、シリカフレークの上塗樹脂層内占有率が3%未満である為、放熱性が劣った。

比較例9は、シリカフレークの上塗樹脂層内占有率が25%を超える為、深絞り成形性が劣った。

【符号の説明】

【0063】

1......アルミニウム基材

2......下塗樹脂層

3......上塗樹脂層

4......上塗樹脂層(最表面層から2μm以内の層領域)

5......上塗樹脂層(4の層領域以外)

6......金属フレーク

7......シリカフレーク

【技術分野】

【0001】

本発明は、良好な深絞り成形性を有し、放熱性に優れ、メタリック色の意匠性に優れるという特性を兼ね備え、特にLED電球筐体として好適な樹脂被覆アルミニウム基材及びその製造方法に関する。

【背景技術】

【0002】

従来、機能性塗膜を有するアルミニウム基材は、アルミニウム基材の軽量性・高熱伝導性・高リサイクル性などの特性と、機能性塗膜によって発現する放熱性・導電性・意匠性・加工性などの特性から、電子部品分野への適用が拡大している。

【0003】

特にメタリック色等の光輝感のある塗装材は、外観に高級感が出ると人気があり、プレコート金属板の構成で下層がメタリック色を有し上層が透明になっている鋼板(特許文献1)、シリカフレークを用いた透明性の高い塗膜を使った提案(特許文献2)等、様々な提案がなされている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−143108号公報

【特許文献2】特開2002−348538号公報

【0005】

ところで、近年、LED電球筐体等の基材においては、高性能化、小型化に伴う熱対策の解決方法として高放熱性を有するアルミニウム基材が求められるようになってきている。このアルミニウム基材においては、更に筐体表面をフィン状の立体形状に加工して表面積を広げる、表面を陽極酸化処理する、筐体表面を放熱性塗膜で被覆するなどの方法によって放熱性を高める試みがなされている。

【0006】

LED電球筐体を低コストで作製するには、使用する材料が少なくて済み、迅速な成形が可能という点で、圧延板に深絞り成形を行って成形することが推奨される。しかしながら、深絞り成形では筐体表面をフィン状の立体形状にして放熱性を高めることは困難になる。アルミニウム基材表面に陽極酸化処理を施す又は放熱性塗膜を形成して放熱性を高めることが必要とされるが、圧延板からLED電球筐体に深絞り成形するのに十分な成形性も必要である。また、放熱性塗膜は、一般に放熱性を向上させるため、高い赤外放射率を有するカーボンブラックなどの黒色系放熱添加剤が選択されることが非常に多く、僅かでもカーボンブラックが添加されると塗膜が黒色になってしまい、メタリック色のような製品の外観に高級感を感じさせる色に塗装が出来なかった。

【0007】

メタリック色だけの基材であれば、樹脂中に金属フレーク顔料を添加すればよく、家電製品の筐体や表装材に使用されるケースは多いが、これらは放熱性が考慮されていないのが実情である。上記特許文献1,2も同様に放熱性については全く考慮しておらず、放熱性を期待した用途に用いるのは困難であった。放熱性を考慮していない理由としては、メタリックの光沢感を付与させる塗料は基本的に光を反射させようとするものであるため、熱を吸収(放熱)させづらい構成になっていることが挙げられる。特に、特許文献2においては、放熱性を向上させる場合、シリカの配合量を増やさなければならず、今度は深絞り成形性が低下してしまうという問題があり、両立が難しいと考えられてきた。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑みなされたもので、良好な深絞り成形性、放熱性、意匠性を兼ね備え、特にLED電球筐体として好適な樹脂被覆アルミニウム基材及びその製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明者らは、上記事情に鑑み鋭意検討を行った結果、アルミニウム基材の表面に被覆形成される樹脂を下塗樹脂層と上塗樹脂層とからなるポリエステル樹脂を主材とする2層の樹脂層とし、下塗樹脂層が金属フレークを含有し、上塗樹脂層がシリカフレークを含有すると共に、これら金属フレーク及びシリカフレークの各層内における分布を規定し、これら下塗樹脂層及び上塗樹脂層の厚さを規定することにより、良好な深絞り成形性を有すると共に熱放射性を飛躍的に向上させることができ、メタリック色の基材として好適な樹脂被覆アルミニウム基材が得られることを知見し、本発明をなすに至ったものである。

【0010】

従って、本発明は、アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率が3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材を得ることにより、上記目的を達成することを見出した。

【0011】

また、上記金属フレークが、アルミニウムフレークであるとより好ましいことを知見した。

【0012】

更に、上記金属フレークが厚さ0.005μm〜0.5μmのアルミナ層を被覆形成するものであることが好適であることを知見した。

【0013】

また、本発明者は、上記シリカフレークが、平均粒径0.5μm〜100μm、平均厚さ10nm〜2μm、平均アスペクト比が5〜100であるものであることが更によいことを知見した。

【0014】

そして、本発明者は、上記樹脂被覆アルミニウム基材の製造方法として、アルミニウム基材の表面に、下塗樹脂層用樹脂、上塗樹脂層用樹脂の順に塗布する樹脂被覆アルミニウム基材の製造方法であって、上記下塗樹脂層用樹脂を塗布し、上記上塗樹脂層用樹脂を塗布後、焼付工程において、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒焼付けることで、上記樹脂被覆アルミニウム基材を効率よく製造することができることを見出し、本発明をなすに至ったものである。

【発明の効果】

【0015】

本発明に係る樹脂被覆アルミニウム基材は、放熱性に優れると共に良好な深絞り成形性を有し、メタリックの意匠性に優れ、特にLED電球筐体材として好適で、本発明の樹脂被覆アルミニウム基材の製造方法によれば、上記のように優れた樹脂被覆アルミニウム基材を効率よく製造できる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る樹脂被覆アルミニウム基材の構成を示す模式図である。

【発明を実施するための形態】

【0017】

本発明の樹脂被覆アルミニウム基材は、公知のアルミニウム基材に樹脂層が被覆形成されたものであり、アルミニウム基材としては、純アルミニウムまたはアルミニウム合金を挙げることができる。ここで、アルミニウム合金としては、1100系、3003系、3004系、5052系などが好適に用いられる。アルミニウム基材の形状は、圧延板が好適に用いられる。アルミニウム板の厚さは、LED等の筐体用途としては、0.2mm〜3.0mm程度が好ましい。アルミニウム板は一般的な圧延加工により製造される。直方体のスラブ(圧延用鋳塊)を面削し、均熱処理した後に、約400℃以上の高温度で熱間圧延し、室温で冷間圧延し、アルミニウム板を製造することができるが、特に制限されるものではない。

【0018】

上記アルミニウム基材には、樹脂を被覆形成するための表面に下地処理として化成処理を施すのが樹脂層密着の観点から好ましい。化成処理により、アルミニウム基材表面に化成皮膜が形成される。下地処理としては、従来アルミニウム板に施されるリン酸クロメート処理の他に、塗布型クロメート処理やノンクロメート処理、リン酸チタニウム処理の他、塗布型ジルコニウム処理などを用いることができる。尚、下地処理の前に、アルカリ脱脂処理とその後の水洗処理を行うのが更に好ましい。

【0019】

次に、本発明の樹脂被覆アルミニウム基材は、上述したアルミニウム基材に下塗樹脂層を有するものである。この下塗樹脂層はポリエステル系樹脂をベース樹脂とし、金属フレークを所定量含有するものである。

【0020】

ポリエステル系樹脂としては熱硬化性ポリエステル樹脂を好適に挙げることができ、他の樹脂では放熱性と深絞り成形性を両立させることができない。ポリエステル樹脂としては無水フタル酸、無水マレイン酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコール、プロピレングリコールといった多価アルコールを原料とするポリエステル樹脂、或いはこれらの変性樹脂を用いることができる。ポリエステル樹脂の他に、密着性を向上させる為に、エポキシ樹脂を混合しても良い。

【0021】

上記多塩基酸と多価アルコールの配合比としては、多塩基酸1モルに対して多価アルコール0.4モル〜1.8モル、好ましくは0.7モル〜1.3モルが好ましい。この比が0.4モルより少ないかまたは1.8モルを外れると、深絞り成形時に十分な強度が得られないので成形性に劣る場合がある。

【0022】

本発明のポリエステル樹脂の数平均分子量は8000〜32000が好ましい。数平均分子量が8000では強度が低下して十分な深絞り成形性が得られない場合があり、数平均分子量が32000を超えると密着性が低下して結果的に成形性が低下する場合がある。

【0023】

ポリエステル樹脂のガラス転移温度(以下、Tgという)は50℃以上、好ましくは60℃以上、90℃以下、好ましくは80℃以下であることが推奨され、加工時に適度な硬度を付与しながら製造できるので、硬すぎて深絞り成形性を失うことがない。下塗樹脂層のTgが低すぎると、製造時に金属フレークが沈降しやすくなり、アルミニウム基材と界面との密着性が低下する傾向にあるため、深絞り成形性が低下する場合がある。また、下塗樹脂層のTgが高すぎると、深絞り成形時に下塗樹脂の結合が切断され、塗膜に割れが発生する原因になるので深絞り成形性が低下する場合がある。

【0024】

本発明の下塗樹脂層は、金属フレークを主成分として含有するものである。ここで、金属フレークは、平均粒径が5μm〜50μm、特に10μm〜30μm、平均厚さが0.05μm〜4μmであることが好ましい。金属フレークの平均粒径が小さすぎると、表面エネルギーの増加に伴い金属フレーク同士が凝集しやすくなる傾向になるため、凝集粒子の堆積により基材との密着性が低下し深絞り成形性が劣る場合がある。また金属フレークの平均粒径が大きすぎると、ポリエステル樹脂中での均一分散性が悪くなるため、外観にムラが発生してしまい、粒子の突き出し(ブツ)によって、塗膜の平滑性が悪くなりメタリックの光輝感と深絞り成形性を損ねる場合がある。

【0025】

また金属フレークは、平均厚さが0.05μmより薄いと、薄すぎて塗装時や加工時に変形しやすく、配向性が悪くなるため、外観が白っぽくなってメタリックの光輝感に劣る場合がある。4μmを超えると均一分散性が悪くなるため、外観にムラが発生しメタリックの光輝感に劣る場合がある。

【0026】

ここで、金属フレークの粒径とは、金属フレークを水平に置き、水平な面に形状を投影した長径と短径との平均値である。本発明では、金属基材表面に垂直な下塗樹脂層断面において観察される金属フレークの長手方向に沿った長さを粒径と定義する。具体的には、TEM−EDSを用いて下塗樹脂層の任意位置の断面において金属フレークの長手方向に沿った長さをn=10以上測定しこれらの平均値を平均粒径とする。

【0027】

また、金属フレークの厚さとは、金属フレークを水平に置き、その上下面に対して垂直な方向に沿った金属フレークの長さであるが、金属フレークが必ずしも水平に存在するものではない。本発明では、金属基材表面に垂直な下塗樹脂層断面において観察される金属フレークの長手方向に垂直の方向の長さを金属フレークの厚さと定義する。具体的には、TEM−EDSを用いて下塗樹脂層の任意位置の断面において金属フレークの長手方向に対して垂直の方向の長さをn=10以上測定しこれらの平均値を平均厚さとする。

【0028】

本発明において、金属フレークは、メタリック色を付与する添加剤として知られる公知の顔料を好適に使用することができ、沈降しないように攪拌で塗料を循環させて使用することができる。金属フレークとしては、例えば、アルミニウム、ニッケル、ステンレススチール、鋼、鉄、銅、銀、金等からなるフレーク顔料が使用することができるが、アルミニウムフレークが、深絞り成形性、メタリックの意匠性及び経済性の点で特に優れているので好ましい。

【0029】

本発明の金属フレークは、その表面がアルミナで被覆されたアルミナ層を有していてもよい。アルミナ層の平均厚さは、0.005μm〜0.5μmであることが放熱性の向上の観点から望ましい。ここで、アルミナは放熱性に与える影響が大きく、シリカフレークとともにポリエステル樹脂だけでは吸収し得ない赤外線波長を吸収、並びに、放射することができる。金属フレークを被覆するアルミナ層の平均厚さが0.005μmであると放熱性に及ぼす影響が微小になるため放熱性に劣る。また0.5μm以上であると、アルミナ層が厚すぎて外観がやや白っぽく見える傾向になり、メタリックの光輝感に劣る場合がある。なお、アルミナ層を被覆形成している場合についても、金属フレーク全体としての大きさは、平均粒径が5μm〜50μm、特に10μm〜30μm、平均厚さが0.05μm〜4μmであることが良好なメタリック色を付与できる点から好ましい。なお、平均粒径、厚さは、上述した金属フレークと同様の方法で測定することができる。

【0030】

上記アルミナ層を有する金属フレークを形成するには、有底円筒形状の容器に金属フレークを収容し、上記容器をその円筒の軸を回転軸として該回転軸を水平方向に対して所定角度傾斜させて回転させることによりフレークを攪拌しながら該フレークに被覆材料をスパッタする又は蒸着させ、粒子に被覆材料をスパッタする又は蒸着させることにより製造することができるが、特に、制限されるものではなく、公知の方法を採用することができる。この場合、金属フレークとしてはアルミニウムフレークがコスト面、意匠性の観点から好ましい。

【0031】

本発明では、金属フレーク(アルミナ層を含む金属フレークを含む。以下同様。)平均アスペクト比は5〜100であることが推奨される。ここで言う平均アスペクト比は[平均粒径(μm)]/[平均厚さ(μm)]で算出されるものである。アスペクト比が小さすぎると可視光が乱反射する傾向にあるため、メタリックの光輝感に劣る場合がある。一方、アスペクト比が大きすぎると、粗大粒子の突き出し(ブツ)によって、塗膜の平滑性が悪くなり光輝感が損なわれる場合がある。

【0032】

本発明において、下塗樹脂層に含有される金属フレークの添加量は、ポリエステル系樹脂固形分100質量部に対して1質量部〜30質量部、好ましくは2.5質量部〜15質量部である。金属フレークが少なすぎると、十分なメタリック感が得られないのでメタリック光輝感に劣り、多すぎると深絞り成形時に金属フレークが起点となって樹脂層が断裂し、十分な深絞り成形性が得られない。

【0033】

次に、本発明の上塗樹脂層は、構成するベース樹脂として熱硬化性ポリエステル樹脂を使用することができる。他の樹脂では、放熱性と深絞り成形性を両立させることができない。ポリエステル樹脂としては、例えば、無水フタル酸、無水マレイン酸、イソフタル酸といった多塩基酸とエチレングリコールやネオペンチルグリコールといった多価アルコールを原料とするポリエステル樹脂、或いはこれらの変性樹脂を用いることができる。硬化剤としてはメラミン樹脂、ブロックイソシアネートなどを用いることができる。尚、ポリエステル樹脂の中でも、塗膜成分(酸成分、アルコール分、硬化剤など)由来の赤外吸収ピークが1870cm<sup>−1</sup>〜1830cm<sup>−1</sup>(無水マレイン酸対称伸縮振動)、1800cm<sup>−1</sup>〜1760cm<sup>−1</sup>(無水マレイン酸非対称伸縮振動)、1670cm<sup>−1</sup>〜1630cm<sup>−1</sup>(尿素樹脂、オレフィン)、1610cm<sup>−1</sup>〜1530cm<sup>−1</sup>(尿素、メラミン、イソシアネート、アミド、ベンゾグアナミン)のうち少なくとも一を有するポリエステル系樹脂が放熱性の点で有利でありより好ましい。

【0034】

本発明の上塗樹脂層は、下塗樹脂層と同様に、ポリエステル樹脂の数平均分子量は8000〜32000が好ましい。数平均分子量が8000では強度が低下して十分な深絞り成形性が得られない場合があり、数平均分子量が32000を超えると密着性が低下して結果的に深絞り成形性が低下する場合がある。

【0035】

上塗樹脂層のガラス転移温度は、深絞り成形性の観点から0℃以上、好ましくは10℃以上、40℃以下、好ましくは30℃以下であることが推奨される。低すぎると常温において材質が柔らかくなりすぎるため、特に成形加工後、傷付きやすくなる場合があり、高すぎると、後述するシリカフレークが沈降し難くなるため、表面に粒子の突き出し(ブツ)が発生しやすくなり、平滑性が悪くなりメタリックの光輝感と深絞り成形性を損ねる。なお、上下各樹脂層のガラス転移温度の調整は上述した金属フレーク、シリカフレークを所定の配合量にすることで達成できる。上述したように下塗樹脂層はポリエステル樹脂のガラス転移温度が50℃未満であると,金属フレークが沈降しやすくなり,深絞り成形性が劣る。一方,上塗樹脂層のポリエステル樹脂のガラス転移温度が40℃を超えると,シリカフレークが沈降し難くなり光輝感と深絞り成形性が劣る。

【0036】

本発明の上塗樹脂層は、シリカフレークを含有するもので、シリカを塗膜中に分散させることによって放熱性を向上させることができる。特にシリカはフレーク状であるため、樹脂−シリカ界面での光の乱反射がシリカ粉末の場合と比べて減少するため、上塗樹脂層の透明性が向上し、下塗樹脂層のメタリック感を損なうことなく、放熱性を向上させることができる。フレーク状でない場合は、樹脂−シリカ界面で光が乱反射するので、やや白色がかった外観となる傾向にあるため、メタリックの色を保持できない。

【0037】

本発明において、シリカフレークは平均粒径0.5μm〜100μmであることが好ましい。0.5μm未満であると、成形後に存在するシリカフレークの配向性が悪くなり、乱反射を起こし、光輝感に劣る可能性がある。100μmを超えると、深絞り成形時においてシリカフレークが樹脂層の変形に追従して変形することが困難となり、シリカフレークが起点となって上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない場合がある。

【0038】

また、シリカフレークの平均厚さは10nm〜2μmであることが好ましい。平均厚さが10nm未満であると、シリカフレークの強度が足りない場合があり、深絞り成形する際にシリカフレークが破砕されて、所望の粒径を維持できなくなる場合がある。また成形時に破砕しやすく、更に粒径が小さくなるのでメタリックの光輝感に劣る場合がある。2μmを超えると、シリカフレークの柔軟性が損なわれ、シリカフレークが破砕されやすい場合がある。また、シリカフレークの配向性が悪くなるため、メタリックの光輝感が劣り、表面にボイドやクラックが発生しやすくなり、深絞り成形性が低下する場合がある。

【0039】

上記シリカフレークのアスペクト比は、5〜100であることが好ましい。ここで、シリカフレークのアスペクト比が5未満であると、製造する際にシリカフレークの配向性が悪くなり乱反射しやすくなる傾向になりやすく、メタリックの光輝感に劣る場合がある。またアスペクト比が100を超えると、深絞り成形時においてシリカフレークが上塗樹脂層の変形に追従して変形することが困難となり、シリカフレークが起点となって上塗樹脂層の断裂原因となり、十分な深絞り成形性が得られない場合がある。

【0040】

本発明において、上塗樹脂層中のシリカフレークの占有率は、上塗樹脂層全体の体積で3%〜25%で、かつ上塗樹脂層の最表面から厚さ2μmまでのシリカフレークの平均長さとしての占有率は3%以下であることが必要で、優れた放熱性と深絞り成形性を付与することができる。上塗樹脂層中のシリカフレークの占有率が3%未満であるとシリカによる赤外吸収並びに赤外放射が少なすぎるため、放熱性を十分付与できない。また、25%以上であると、上塗樹脂層中のシリカフレークの占有率が大きすぎて、上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない。ここで、占有率は、TEM−EDSを用いて、測定することができる。即ち、成形後の上塗樹脂層の任意の断面において0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/[上塗樹脂層を切る平均長さ(μm)]×100を上塗樹脂層中のシリカフレークの占有率とする。このシリカフレークの占有率が上塗樹脂層の体積全体に対して少なすぎるとシリカに放熱性を十分付与できない。また、多すぎると、シリカフレークの占有率が大きすぎて、上塗樹脂層が断裂しやすく、十分な深絞り成形性が得られない。シリカフレークの平均長さとしての占有率は、TEM−EDSを用いて、硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域における任意の断面において、0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が通るシリカフレークの平均長さ(μm)/2(μm)×100を測定することで、シリカフレークの占有率を算出できる。硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域におけるシリカフレークの占有率が3%を超えると、深絞り成形時に,塗膜割れの起点となり,成形性が劣る。

【0041】

下塗樹脂層の厚さは、0.5μm〜20μmであり、特に2.5μm〜16μmであることが好ましい。下塗樹脂層の厚さが0.5μm未満であると,金属フレークの含有量が不十分となり,意匠性が劣る。20μmを超えると、成形加工にともなう変形に追随できず、深絞り成形性が劣る。

【0042】

上塗樹脂層の厚さは、8μm〜29.5μm、特に10μm〜16μmであることが好ましく、下塗樹脂層と合わせて深絞り成形性に問題がない範囲において、十分な放熱性を得るために調整することが推奨される。8μm未満であると、放熱性が低下する。また29.5μmを超えると、深絞り成形性が劣化する場合があるため好ましくない。

【0043】

上記上塗樹脂層に対しては、更にインナーワックスも併用使用することができる。インナーワックスとしては、特に限定しないが、カルナウバワックス、ポリエチレンワックス、パラフィンワックス、アマイドワックスより選ばれる少なくとも一つを含有すると、特に深絞り成形性に優れるので好ましい。インナーワックスの配合量としては、上塗樹脂層に含有するインナーワックスの合計量が上塗樹脂層固形分100質量部に対して0.5質量部〜3.0質量部となる量が深絞り成形性の観点から推奨される。

【0044】

本発明において、上塗樹脂層と下塗樹脂層の厚さの合計は、30μm以下であることが必要で、特に22μm以下であることが推奨される。30μmを超えると、深絞り成形性が劣化する傾向にあるため好ましくない。上塗樹脂層の厚さと下塗樹脂層の厚さのバランスは、上塗樹脂層の膜厚が8μm〜29.5μm、下塗樹脂層の膜厚が0.5μm〜20μm、総膜厚30μm以下、好ましくは22μm以下であればよい。

【0045】

本発明の樹脂被覆アルミニウム基材は、上述したアルミニウム基材の上に、下塗樹脂層用樹脂、上塗樹脂層用樹脂を順次塗布して焼付け硬化させることによって得ることができる。

【0046】

本発明において、下塗樹脂層用樹脂及び上塗樹脂層用樹脂の調整は、上述したシリカフレークや、金属フレークを公知の方法で調整することができ、例えば、塗料分散機を用いて各樹脂層用樹脂中に分散させることができるが、その方法は特に制限されるものではない。

【0047】

ここで、下塗樹脂層の焼付条件は、20秒〜50秒でPMT(最高到達板温度)が180℃〜240℃になるように調整することが好ましい。焼付温度が低すぎたり、焼付時間が短すぎたりする場合には、下塗樹脂層の収縮が十分に起こらないので、金属フレークの配向性が低下し、メタリックの光輝感に劣る樹脂被覆アルミニウム基材になる可能性がある。一方、焼付温度が高すぎたり、焼付時間が長すぎたりする場合には、上側塗膜層の焼付終了後には下塗樹脂層の酸化が顕著になり、樹脂が黄変してしまう等、メタリックの光輝感が劣る場合がある。

【0048】

また、本発明の上塗樹脂層を形成するための焼付工程においては、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒、好ましくは30秒〜50秒で調整することが好ましい。

【0049】

(1)板温度が80℃に達するまでの加熱時間t<sub>1</sub>は3秒〜8秒であるのが好ましい。

シリカフレークの沈降への影響が小さい、板温度が80℃に達するまでの状態でも、t<sub>1</sub>が3秒未満であると加熱速度が早過ぎるため、塗装外観が劣る場合がある。t<sub>1</sub>が8秒以上であると性能的には問題ないが塗装コストがかかってしまうため相応しくない。

(2)板温度が80℃になるまでの時間(t<sub>1</sub>)から160℃になるまでの時間(t<sub>2</sub>) t<sub>2</sub>−t<sub>1</sub>は10秒〜60秒である。

当該樹脂はガラス転移温度を超えると、温度上昇とともに粘度が低下し物質の移動が活発になる。このため、板温度が80℃まで達すると、内部のシリカフレークの沈降が起こりやすくなる。さらに板温度160℃以上に昇温すると、上塗樹脂層の硬化反応が支配的になり、粘度が上昇して物質の移動が抑制されやすくなるので、内部のシリカフレークが沈降しにくくなる。この温度範囲での中間加熱時間はt<sub>2</sub>−t<sub>1</sub>で表され,t<sub>2</sub>−t<sub>1</sub>が10秒未満であると沈降が十分進まないため深絞り成形性の点で好ましくなく,t<sub>2</sub>−t<sub>1</sub>が60秒を超えるとシリカフレークが沈降しすぎて界面付近に堆積してしまうため、層間密着性が悪くなるので深絞り成形時に剥がれが発生し、深絞り成形性が低下する。

(3)板温度が160℃になるまでの時間(t<sub>2</sub>)からPMTに到るまでの時間(t<sub>3</sub>)t<sub>3</sub>−t<sub>2</sub>は5秒〜45秒であることが好ましい。

t<sub>3</sub>−t<sub>2</sub>が5秒未満であると、硬化するための時間が短すぎるため成形性が低下する。t<sub>3</sub>−t<sub>2</sub>が45秒以上であると、塗膜が黄変してしまうため光輝感が低下する。

(4)板温度がPMTに達するまでの加熱時間(t<sub>3</sub>)は20秒〜90秒であることが好ましい。

【0050】

PMTが180℃〜300℃になるように昇温していくとき、中間加熱時間を含めて20秒〜90秒、好ましくは30秒〜50秒で調整することが好ましい。PMTが180℃未満あるいは焼付時間が20秒未満の場合には、上塗樹脂層の樹脂の収縮が十分に起こらないので、上述したシリカフレークの所望の配向性が得られないので光輝感が低下する。一方、PMTが300℃を超えたり、あるいは焼付時間が90秒を超えたりする場合には、上塗樹脂層の焼付終了後には上塗樹脂層および下塗樹脂層の酸化が顕著になり、塗膜が黄変してしまうため、優れた光輝感が得られない。

なお、PMTや板温度は熱電対にて測定することができる。

【実施例】

【0051】

以下に本発明を実施例に基づき、さらに詳細に説明する。なお、本発明は特許請求の範囲における技術的範囲を超えない限り、以下の実施例に限定されるものではない。

【0052】

アルミニウム基材として、アルミニウム合金板(3004系、板厚0.3mm)を用いた。この両面を市販のアルカリ性脱脂液を用いて脱脂処理を施して水洗した。更に、下地処理として市販のリン酸クロメート処理液にて化成処理を施した。

【0053】

次に、表1に示す下塗樹脂層用樹脂と、表2に示す上塗樹脂層用樹脂をそれぞれ表1、2のように調製した。下塗樹脂層用樹脂には、ポリエステル樹脂(分子量 20000、Tg70℃)、上塗にはポリエステル樹脂(分子量20000,Tg20℃)を用いた。そして、アルミニウム基材の一方の面にバーコーターによって下塗樹脂層用樹脂又は上塗樹脂層用樹脂を塗布し、各表に示す以下の項目に従う条件で焼付け、試料を作製した。試料について、物性・厚さ等を以下のように測定した。

【0054】

(膜厚)

表1において、膜厚は上塗樹脂層を形成する前のものについて、渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求めた。表2の膜厚は下塗樹脂層上に上塗樹脂層を形成し、全樹脂層厚さを渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求め、試料の上塗樹脂層厚さは、全樹脂層厚さから下塗樹脂層厚さを差し引いて算出した。

(下塗樹脂層用樹脂・上塗樹脂層用樹脂の焼付条件)

下塗樹脂層用樹脂の焼付条件において、表1に表示の焼付温度は、下塗樹脂層焼付時、焼付開始から表1に表示の焼付時間が経過したときのPMTを示す。また、表2に表示の焼付温度は、上塗樹脂層用樹脂の焼付条件において、上塗樹脂層焼付時、焼付開始から表2に表示の焼付時間が経過したときのPMTを示し、上塗樹脂の焼付時間は後述の中間加熱時間を含む。

(上塗樹脂層用樹脂の中間加熱条件)

表2において,上塗樹脂層用樹脂の中間加熱時間は、上塗樹脂層を塗装した後の焼付工程での昇温過程において、板温度が80〜160℃の間で保持した時間のことを指す。なお,80℃に達するまでの時間は5秒であった。

(平均粒径・平均厚さの測定方法)

表1・表2において、金属フレーク及びシリカフレークの平均粒径・平均厚さは、TEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークの長手方向に沿った長さをn=10以上測定しこれらの平均値を平均粒径とする。またTEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークの長手方向にほぼ直行する方向に沿った長さをn=10以上測定しこれらの平均値を平均厚さとする。

(平均アスペクト比)

表1・表2において、各樹脂層中の金属フレークならびにシリカフレークの平均アスペクト比を[平均粒径(μm)]/[平均厚さ(μm)]で表した。

(下塗樹脂層用樹脂における金属フレークの添加量)

表1において、下塗樹脂層用樹脂における金属フレークの添加量は、下塗樹脂用樹脂の固形分(不揮発分)100質量部に対する質量部である。

(アルミナ被覆層平均厚さの測定方法)

表1において、金属フレークアルミナ層の平均厚さは、金属基材表面に垂直な下塗樹脂層断面に於いて観察される金属フレークアルミナ層の長手方向に直交する方向に沿った長さであるとする。具体的には、TEM−EDSを用いて下塗樹脂層の様々な位置の断面において金属フレークアルミナ層の長手方向にほぼ直行する方向に沿った長さをn=10以上測定しこれらの平均値を平均厚さとした。

(シリカフレークの上塗樹脂層中占有率)

表2において、上塗樹脂層中のシリカフレークの占有率は、TEM−EDSを用いて測定することができ、樹脂全体の体積に対するシリカフレークの割合を示す。上塗樹脂層の任意の断面において0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/[上塗樹脂層を切る平均長さ(μm)]×100をシリカフレークの上塗樹脂層中占有率とした。

(シリカフレークの最表面近傍領域長さ(占有率))

表2において、上塗樹脂層中のシリカフレークの最表面近傍領域占有長さ(占有率)は、TEM−EDSを用いて測定することができ、硬化後の上塗樹脂層の最表面から2μm以内の厚さの層領域<最表面近傍領域>における任意の断面において、0.1mmごとにn=10以上、基材面に対して垂直な方向に直線を引き、この直線が[シリカフレークを切る平均長さ(μm)]/2(μm)×100を測定することで、シリカフレークの最表面近傍領域長さ(占有率)を算出した。

【0055】

【表1】

【0056】

【表2】

【0057】

次に、上記表1、2に使用した樹脂を用い、上記表1に用いた金属基材を使用して、表3、4に示される樹脂被覆アルミニウム基材を製造(実施例1〜48及び比較例1〜10)し、以下の項目に従い、評価を行った。

【0058】

(全膜厚の測定)

試料の全膜厚は、下塗樹脂層と上塗樹脂層の膜厚の合計であり、下塗樹脂層上に上塗樹脂層を形成し、全樹脂層厚さを渦電流式膜厚計を用いて任意の10箇所を測定して相加平均値を求めた。

【0059】

(深絞り成形性)

試料の両面に動粘度1.6mm<sup>2</sup>/sの揮発性プレス油を塗布し、樹脂層側が外側になるようにして、試料を、サイズ:φ40×50mmの有底円筒状になるように深絞りカップ成形を行い、成形後の塗膜外観を下記の基準に基づいて目視観察により評価した。

◎:成形前と変化ない。

○:塗膜外観に微少な亀裂が発生し、表面が若干荒れているが、実用上問題ないレベル

×:塗膜外観に亀裂が発生し、表面が荒れている。

◎及び○を合格とし、×を不合格とした。

(意匠性)

上塗樹脂層の表面を目視観察し、基材・金属フレーク・添加シリカフレークなどによる金属光沢の意匠の発現を総合して視認した。

◎:メタリック色で光輝感に優れ、意匠性が特に優れる

○:若干にごって見える、外観に僅かなムラがあるが、実用上問題ないレベル

×:にごって見える、外観にムラがある、など意匠性の発現が損なわれている

(放熱性)

放熱性は、赤外放射測定ユニットを付帯したフーリエ変換赤外分光光度計を用い、50℃での波長4〜14μmの平均化した放射率を測定した。

◎:0.80以上

○:0.70〜0.80

×:0.70未満

なお、放射率が0.70未満の場合、つまり×の場合、電子機器部品にした時に、所望の放熱性が得られない。また放射率0.70〜0.80の場合、つまり○の場合は、実用上放熱性が問題にならないので使用可能とした。

◎及び○を合格とし、×を不合格とした。

【0060】

【表3】

【0061】

【表4】

【0062】

実施例1〜69は、アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率が3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であるため、深絞り成形性、意匠性、放熱性は良好であった。

比較例1は、下塗樹脂層の厚さが0.5μm未満である為、意匠性が劣った。

比較例2は、下塗樹脂層の厚さが20μmを超え、更に、上塗り樹脂層と下塗り樹脂層の合計膜厚が30μmを超える為、深絞り成形性及び意匠性が劣った。

比較例3は、金属フレークを樹脂固形分100質量部に対して1質量部未満含有するため、意匠性が劣った。

比較例4は、金属フレークを樹脂固形分100質量部に対して30質量部を超えて含有するため、深絞り成形性が劣った。

比較例5は、上塗樹脂層の厚さが8μm未満である為、放熱性が劣った。

比較例6は、上塗樹脂層の厚さが29.5μmを超え、更に、上塗り樹脂層と下塗り樹脂層の合計膜厚が30μmを超える為、深絞り成形性が劣った。

比較例7は、シリカフレークの最表面近傍領域占有率が3%を超える為、深絞り成形性が劣った。

比較例8は、シリカフレークの上塗樹脂層内占有率が3%未満である為、放熱性が劣った。

比較例9は、シリカフレークの上塗樹脂層内占有率が25%を超える為、深絞り成形性が劣った。

【符号の説明】

【0063】

1......アルミニウム基材

2......下塗樹脂層

3......上塗樹脂層

4......上塗樹脂層(最表面層から2μm以内の層領域)

5......上塗樹脂層(4の層領域以外)

6......金属フレーク

7......シリカフレーク

【特許請求の範囲】

【請求項1】

アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材。

【請求項2】

金属フレークが、アルミニウムフレークである請求項1に記載の樹脂被覆アルミニウム基材。

【請求項3】

上記金属フレークが厚さ0.005μm〜0.5μmのアルミナ層を被覆形成するものである請求項1又は2に記載の樹脂被覆アルミニウム基材。

【請求項4】

上記シリカフレークが、平均粒径0.5μm〜100μm、平均厚さ10nm〜2μm、平均アスペクト比が5〜100である請求項1〜3のいずれか1項に記載の樹脂被覆アルミニウム基材。

【請求項5】

アルミニウム基材の表面に、下塗樹脂層用樹脂、上塗樹脂層用樹脂の順に塗布する樹脂被覆アルミニウム基材の製造方法であって、上記下塗樹脂層用樹脂を塗布し、上記上塗樹脂層用樹脂を塗布後、焼付工程において、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒焼付けることを特徴とする請求項1〜4のいずれか1項に記載の樹脂被覆アルミニウム基材の製造方法。

【請求項1】

アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層の厚さが0.5μm〜20μmであり、かつ金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層の厚さが8μm〜29.5μmであり、かつ上塗樹脂層全体中の占有率3%〜25%で上塗樹脂層の最表面から厚さ2μmまでの占有率3%以下のシリカフレークを有し、上塗樹脂層と下塗樹脂層の合計厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材。

【請求項2】

金属フレークが、アルミニウムフレークである請求項1に記載の樹脂被覆アルミニウム基材。

【請求項3】

上記金属フレークが厚さ0.005μm〜0.5μmのアルミナ層を被覆形成するものである請求項1又は2に記載の樹脂被覆アルミニウム基材。

【請求項4】

上記シリカフレークが、平均粒径0.5μm〜100μm、平均厚さ10nm〜2μm、平均アスペクト比が5〜100である請求項1〜3のいずれか1項に記載の樹脂被覆アルミニウム基材。

【請求項5】

アルミニウム基材の表面に、下塗樹脂層用樹脂、上塗樹脂層用樹脂の順に塗布する樹脂被覆アルミニウム基材の製造方法であって、上記下塗樹脂層用樹脂を塗布し、上記上塗樹脂層用樹脂を塗布後、焼付工程において、板温度が80℃から160℃になるまでの時間が10秒〜60秒であるように保持した中間加熱時間を経た上で、続いて160℃からPMTに至るまでの時間が5秒〜45秒で、最終的にPMTが180℃〜300℃になるように中間加熱時間を含めて20秒〜90秒焼付けることを特徴とする請求項1〜4のいずれか1項に記載の樹脂被覆アルミニウム基材の製造方法。

【図1】

【公開番号】特開2013−18233(P2013−18233A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154870(P2011−154870)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]