樹脂被覆アルミニウム板

【課題】実車走行時の耐食性に優れ、耐チッピング性に非常に優れ、比較的安価に製造し得る、特に貨物自動車外板用として好適な樹脂被覆アルミニウム板の提供。

【解決手段】アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層1,2が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子3とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサン4を含むことを特徴とする樹脂被覆アルミニウム板を得る。

【解決手段】アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層1,2が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子3とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサン4を含むことを特徴とする樹脂被覆アルミニウム板を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実車走行時の耐食性、耐チッピング性に非常に優れ、比較的安価に製造し得る、特に貨物自動車外板用として好適な樹脂被覆アルミニウム板に関する。

【背景技術】

【0002】

貨物自動車の後扉等の外板には、一般に木材の上に樹脂被覆アルミニウム板を貼りあわせた複合材が使用されている。

アルミニウム板は、鋼板と比較して耐食性に優れた金属であるが、腐食の一種である浸食が起こりやすいという問題がある。浸食はアルミニウム表面に形成される局部電池に基づく電気化学反応で起こる。即ち、アルミニウム表面には不純物、酸化皮膜の欠陥、結晶構造、機械的あるいは熱的加工の不均一など種々の原因による不均一性が存在するため、部分的な温度差、酸素濃度の不均一などの要因で、表面にアルミニウムイオンが発生し、電子を放出する反応が起こる場所(アノード)と、水素イオンの還元反応や生成反応などによって電子を消費する反応が起こる場所(カソード)とを生じ、このアノードとカソードの電位差で侵食が発生する。

このため貨物自動車の後扉等の外板に使用する場合には、アルミニウム板の表面を塗装して樹脂層を形成させ、アノードとカソード間の電気抵抗を増大させることで、耐食性を向上させることが行われている。

【0003】

しかしながら、貨物自動車が寒冷地などを走行すると、跳ね上げられた石等が扉に衝突し、樹脂層にチッピングという損傷が起こり、樹脂層の損傷が進む欠陥の原因になり、欠陥部がアノード、未欠陥部がカソードとなり、全て未損傷時と比較してアノードとカソード間の電気抵抗が小さくなり、欠陥部での局部腐食が進行する。この為、扉の外観品質が著しく劣化する。一般に貨物自動車の扉は定期的に高圧洗浄され、洗浄で表面の汚れを落とすことは可能であるものの、腐食箇所を再生することは困難である。

【0004】

以上のことから、貨物自動車の扉には、耐食性や耐チッピング性に優れた樹脂皮膜を用いることが重要であり、例えば、特許文献1において、耐食性に優れた樹脂皮膜が、特許文献2及び特許文献3において、耐チッピング性に優れた樹脂皮膜が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−348673号公報

【特許文献2】特開2007−313475号公報

【特許文献3】特開平3−131671号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、特定の融点と特定の水に対する溶解性を有する有機化合物からなる防錆剤やシリカ等の添加剤を入れた耐食性が向上する技術が開示されている。しかしながら、添加剤により樹脂皮膜の硬さは向上するものの、これらの添加剤は樹脂皮膜との間に不連続箇所が存在するので、樹脂皮膜に傷が入りやすく、実車走行時の耐食性が劣るという問題が残る。

【0007】

特許文献2では、亜鉛を含有する粉体塗料を下塗りして塗膜を形成させ、更に、その上に架橋性官能基を有する樹脂、その架橋性官能基と反応する硬化剤、繊維状フィラー、熱膨張性粒子を使用した熱硬化性粉体塗料を塗装し、塗膜を形成する複数層塗膜形成をなすことによって耐チッピング性を改善した技術が開示されている。しかし、下塗り層を50〜200μm、上塗り層を200〜400μmと厚く塗装する必要があり、高コストになるという問題がある。

【0008】

特許文献3では、衝撃吸収金属を中塗塗料又は上塗塗料に配合し、硬化せしめることにより得られた塗膜が耐チッピング性を向上させることが開示されている。しかしながら、この塗膜は3層構成にすることが必要な上、高価な衝撃吸収金属を用いており、更に下塗り層は電着塗装で塗膜を形成させる為、コスト高は避けられない。

【課題を解決するための手段】

【0009】

本発明は、上記事情に鑑みなされたもので、樹脂層表面に石等が衝突しても樹脂層が破壊しづらく、特に、実車走行時の耐食性、耐チッピング性に非常に優れ、比較的安価に製造し得る貨物自動車の後扉等の外板に好適な樹脂被覆アルミニウム板を提供することを目的とする。

【0010】

従って、本発明は、アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサンを含むことを特徴とする樹脂被覆アルミニウム板を提供する。

【0011】

また、上記無機微粒子がシリカである樹脂被覆アルミニウム板を提供する。

【0012】

更に、上記有機変性ポリシロキサンが、水酸基、アミノ基又はカルボキシル基を側鎖として有する樹脂被覆アルミニウム板を提供する。

【0013】

上記アルミニウム板が化成処理されたものであること、樹脂被覆アルミニウム板が貨物自動車外板用であることが好ましい。

【発明の効果】

【0014】

本発明のアルミニウム板は、樹脂層表面に石等が衝突しても樹脂層の破壊が抑制され、実車走行時の耐食性、耐チッピング性に非常に優れている。特に、無機微粒子がシリカである場合や有機変性ポリシロキサンの側鎖を特定することにより、実車走行時の耐食性・耐チッピング性が更に向上するので、貨物自動車外板用として好適に使用することができるものである。

【発明を実施するための形態】

【0015】

本発明の樹脂被覆アルミニウム板は、アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板で構成され、樹脂層が特定の平均粒径を有しかつ特定の有機変性ポリシロキサンに化学結合させた無機微粒子を含有するものである。以下、順に説明する。

【0016】

(A)アルミニウム板

本発明に用いられるアルミニウムは、公知の圧延用合金を使用することができ、5000系アルミニウム又は3000系アルミニウムであることが好ましい。板厚は特に制限されるものではないが0.3mm以上、1.0mm以下であることが好ましい。アルミニウム板は一般的な圧延加工により製造される。例えば、直方体のスラブ(圧延用鋳塊)を面削し、均熱処理した後に、約400℃以上の高温度で熱間圧延し、室温で冷間圧延し、アルミニウム板を製造することができる。

【0017】

(B)化成皮膜

本発明は、上記アルミニウム板を化成処理するものであるが、アルミニウム板表面の汚れや酸化膜を除去し、化成処理にて、主に、表面を安定化させ、後述する樹脂層との密着性を向上させる観点から冷間圧延後のアルミニウム板をアルカリ脱脂処理した後、化成処理することが好ましい。化成処理としては、製造工程が容易で、かつ性能が安定し、ジルコニウム処理等他の表面処理と比較すると耐食性に優れる為、特にリン酸クロメート処理が好ましい。リン酸クロメート処理液はクロム酸、オルトリン酸を含有する主剤とフッ化物を含有する副剤を混合し、水で希釈した溶液であり、pHが1.5以上、3.0以下である。フッ化物としては、フッ化水素酸、ヘキサフルオロケイ酸、ヘキサフルオロジルコニウム酸、ヘキサフルオロチタン酸、テトラフルオロホウ酸等が挙げられる。化成処理液は、35℃以上、55℃以下で、1秒以上30秒以下の条件で、スプレー法にて、アルミニウム板表面に適用することが好ましい。リン酸クロメート処理後、直ちに水による洗浄を行うことが好ましい。アルミニウム板表面に形成されるリン酸クロメート皮膜の皮膜量はCr量で10mg/m2以上、50mg/m2以下であることが好ましい。Cr量は蛍光X線元素分析法により測定される。上記化成処理液の温度が35℃未満、又は処理時間が1秒未満では、皮膜量が10mg/m2未満となり、耐食性が劣る場合がある。一方、化成処理液の温度が55℃を越え、又は処理時間が30秒を超えると、皮膜量が50mg/m2を越え、化成皮膜が凝集破壊しやすく後述する樹脂との付着性が劣る場合がある。

【0018】

(C)樹脂層(塗膜)

本発明では、上記化成処理されたアルミニウム板の化成皮膜の上に樹脂層(塗膜)が形成される。

本発明の塗膜は、ポリエステル樹脂と、イソシアネート樹脂と、所定の無機微粒子とを含有する塗料を焼付硬化させてなるものである。なお、本発明の塗料には、更に必要に応じて、カーボンブラック、酸化鉄等の無機顔料、シアニングリン、シアニンブルー等の有機顔料、顔料分散剤、表面調整剤、潤滑剤等を適宜調整して配合することができる。

【0019】

(C−1)塗料

(C−1−1)ポリエステル樹脂

本発明に用いられる塗料用の主剤には、ポリエステル樹脂を使用する。特に、貨物自動車用外板には、耐候性が必要な為、ポリエステル樹脂は、多価カルボン酸を主成分とした酸成分と、多価アルコールを主成分としたアルコール成分とを原料として通常の方法により、縮重合することにより得ることができるものを使用することが推奨される。酸成分としては、フタル酸、トリメット酸及びこれらの無水物、コハク酸、アジピン酸、アゼライン酸、セバチン酸、ドデカンジカルボン酸、1,4−シクロヘキサンジカルボン酸等の飽和脂肪族ジカルボン酸類及びこれらの無水物、又はこれらの混合物等を挙げることができる。アルコール成分としては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,5−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、1,2−プロパンジオール、ネオペンチルグリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,2−ペンタンジオール、2,3−ペンタンジオール、1,4−ペンタンジオール、1,4−ヘキサンジオール、2,5−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、1,2−ドデカンジオール、1,2−オクタデカンジオール、トリメチロールプロパン、グリセリン、ペンタエリスリトール、又はこれらの混合物等を挙げることができる。特にフタル酸とネオペンチルグリコール及びトリメチロールプロパン、あるいは2,5−ヘキサンジオールの組み合わせが好ましい。ポリエステル樹脂の調整は酸成分とアルコール成分を仕込み、エステル化反応させた後、減圧し、縮合反応させることにより行うことができる。

【0020】

(C−1−2)イソシアネート樹脂

本発明に用いられる樹脂成分として、上記ポリエステル樹脂に加えて、イソシアネート樹脂を用いる必要がある塗料の焼付乾燥過程において、イソシアネート樹脂が、前記ポリエステル樹脂中の水酸基と反応して硬化し、塗膜を形成する。イソシアネート樹脂は、分子内に2個以上のイソシアネート基を有する。イソシアネート樹脂としては、イソホロンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、リジンジイソシアネート、キシリレンジイソシアネート等が挙げられる。

【0021】

本発明において、樹脂層用の塗料は40〜90μmを一回の塗布で塗装することができる為、熱硬化性粉体塗料であることが好ましく、焼付乾燥する際に、粉体粒子が溶融し、流動する過程が必要であり、その過程において、水酸基とイソシアネート基とが反応しないように、前記イソシアネート基をブロック剤でブロックさせることが推奨される。ブロック剤としては、メタノール、エタノール、ε−カプロラクタム、メチルエチルケトンオキシム、フェノール等が挙げられる。特に、ブロックが外れる温度の高いε−カプロラクタムを用いることが好ましい。更に好ましくはイソホロンジイソシアネートとε−カプロラクタムの組み合わせが推奨される。なお、イソシアネート樹脂の調整はブロック剤とともに反応させた後、蒸留することにより行うことができる。

【0022】

イソシアネート樹脂の配合量はポリエステル樹脂100重量部に対して、10重量部以上、70重量部以下であることが好ましい。10重量部未満では、塗膜の架橋構造が不均一となり、塗膜に傷が入りやすく、実車走行想定耐食性が劣る場合がある。70重量部を超えると、未反応のイソシアネート樹脂が多くなり、硬化しすぎて割れやすく、実車走行時の耐食性が劣る場合がある。

【0023】

(C−1−3)無機微粒子

本発明の塗料には、無機微粒子を含有する。無機微粒子はシリカ、アルミナが用いられ、特に、耐食性を向上させることができるため、シリカを用いることが好ましい。シリカは、水ガラスを原料として製造する方法、ケイ素のアルコキシドを原料としてアルカリ性もしくは酸性中で加水分解する液相合成法や四塩化ケイ素を原料として酸水素炎中で燃焼させる気相合成法などにより合成する。アルミナは、硝酸アルミニウムや硫酸アルミニウムなどの塩を1200℃以上1300℃以下で直接熱分解して合成する方法や塩化アルミニウムの蒸気に対して、酸素あるいは水蒸気と1000℃以上で反応させる方法などにより合成される。

【0024】

無機微粒子の平均粒径は10nm以上、30nm以下、好ましくは18nm以上、21nm以下、である。10nm未満では、樹脂層中で樹脂成分と後述する有機変性ポリシロキサンが適度にからみ合わず、無機微粒子が樹脂成分と連動できず、実車走行想定の耐食性が劣る。30nmを超えると、ポリエステル樹脂の動きに対して、無機微粒子の移動が抑制され、実車走行想定耐食性が劣る。無機微粒子の粒径は、レーザー回折・散乱法で測定することができる。この方法では、粒子を分散した液にレーザー光を当てた際に回折・散乱する光の強度変化により測定する。なお、ここでいう無機微粒子平均粒径は、無機微粒子単体(シロキサンは含まない)の平均粒径のことを言う。

【0025】

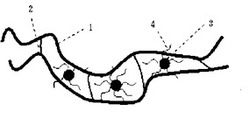

本発明では、無機微粒子の表面に有機変性ポリシロキサンを化学結合させる。無機微粒子の表面に有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性が向上する作用機構は明確ではないが、ポリエステル樹脂とイソシアネート樹脂の反応による塗膜形成の際に、塗料に分散していたこれらの無機微粒子が樹脂中の網目構造の空間に入りこんで、図1に示す通り、ポリエステル樹脂と絡み合うように固定されることが一因と考えられる。本発明の樹脂被覆アルミニウム板は、樹脂層表面から石が衝突し圧力を受けると、図2に示す通り、ポリエステル樹脂と連動して動くので、表面にかかる圧力による変形が緩和され、変形が回復し樹脂層の破断を避けることができ、実車走行時の耐食性が向上すると考えられる。なお、無機微粒子の他の表面処理方法として、カルシウムイオンを吸着させる方法があるが、このような方法では、無機微粒子が図3に示す通り、塗膜中に分散するが、塗膜表面から石が衝突し圧力を受けると、図4に示す通り、樹脂層が破断され、実車走行時の耐食性が劣る。なお、図2と4において点線はそれぞれ圧力を受ける前の図1と図3の位置を示す。

【0026】

上記有機変性ポリシロキサンとしては、分子内にアクリロイル基を有するポリシロキサンやポリシロキサンとアクリルモノマーの共重合物やポリジメチルシロキサンのメチル基をアルキル変性、ポリエステル変性、アラルキル変性したもの等が挙げられる。分子内にアクリロイル基を有するポリシロキサンでは、紫外線を照射させて、アクリロイル基を活性化させて、無機微粒子と結合させることができる。また、ポリシロキサンとアクリルモノマーの共重合物では、分子内にメトキシ基やエトキシ基などのアルコキシ基を有し、加熱することにより、これらのアルコキシ基と無機微粒子表面の水酸基とを反応させ、結合させることができる。ポリジメチルシロキサンのメチル基をアルキル変性、ポリエステル変性、アルキル変性したものでは、末端にアクリル基を有し、紫外線照射させることにより、無機微粒子と結合させる。無機微粒子に有機変性ポリシロキサンを化学結合させた微粒子の形状は透過型電子顕微鏡等の分析結果より推定される。

【0027】

シリカに有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性が更に向上するので好ましい。塗膜中に電解質が侵入し、塗膜中を移動することにより、電流が流れて腐食するためと考えられる。すなわち、大気中から塗膜に水分が浸入し、親水基の存在する場所に水が分散する。塩素等を含む電解質が水に溶解すると、イオンが生成し、水滴中を拡散してイオン交換が起こる。イオンは一つの水滴から次の水滴へと移動して塗膜内を拡散すると考えられる。有機変性ポリシロキサンでは、シロキサン結合が撥水性の為、水分が近づきにくく、更に、無機微粒子がシリカの場合、緻密な構造の為、イオンが透過しにくい。それ故、シリカに有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性を更に向上させることができる。なお、本発明でいうポリシロキサンの化学結合とは、アクリロイル基が紫外線照射によりシリカと反応し生成するものやアルコキシ基とシリカの水酸基とを反応させ生成されるもののことをいい、実際には、TEM−EELS(透過電子顕微鏡に電子顕微鏡に電子エネルギー損失分光法とを組み合わせた分析)やX線光電子分光装置等によって調べることができるものをいう。

【0028】

本発明において、有機変性ポリシロキサンは含有するケイ素の数が5以上15以下であることが必要である。ケイ素の個数が5未満であると、樹脂成分中に安定に保持されるのに十分な長さが得られず、樹脂成分と連動して動くことができず、樹脂層が破断しやすく、実車走行時の耐食性が劣る。ケイ素の数が15を超えると、樹脂成分と絡み合う前に樹脂間で側鎖同士がからみ合いやすく、安定に保持されず、樹脂成分連動して動くことができず、実車走行時の耐食性が劣る。有機変性ポリシロキサンのケイ素の数はポリシロキサンの分子量から、シロキサン結合数を算出し、ケイ素の個数に換算する。又、有機変性ポリシロキサンのシロキサン結合は安定であり、粉体塗料の製造時又は粉体塗料を塗布後、焼付硬化時に加熱されても、結合が切れることはない為、焼付硬化後の塗膜中においても変化しないと考えられる。ケイ素数の制御はポリシロキサンの分子量を適宜調整して行うことができる。

【0029】

本発明において、有機変性ポリシロキサンは、側鎖中に公知の官能基を用いることができ、水酸基、アミノ基、カルボキシル基、ベンジル基、ベンゾイル基等を挙げることができるが、特に、水酸基、アミノ基、カルボキシル基を有することが好ましい。側鎖に水酸基、アミノ基、カルボキシル基を有することにより、側鎖がポリエステル樹脂と絡み合いやすくなり、ポリエステル樹脂と連動して動くことができ、実車走行時の耐食性が良好となる。ベンジル基やベンゾイル基等では、かさ高い為、有機変性ポリシロキサン内で絡み合い、ポリエステル樹脂と絡み合わない為、好ましくない場合がある。

【0030】

有機変性ポリシロキサンを化学結合させた無機微粒子の配合量(シロキサンを含む)は、ポリエステル樹脂100質量部に対して、1質量部以上20質量部以下であることが好ましい。1質量部未満では、塗膜中での有機変性ポリシロキサンで表面処理した無機微粒子の濃度が小さく、塗膜が損傷し、実車走行時の耐食性が劣る場合がある。20質量部を超えると、塗膜の凝集力が低下し、塗膜が損傷し、実車走行想定耐食性が劣る場合がある。

【0031】

(C−1−4)樹脂層塗料の製造方法

樹脂用塗料は熱硬化性粉体塗料として調整することができ、公知の方法で製造できる。具体的には、前記ポリエステル樹脂、イソシアネート樹脂、無機微粒子を必須成分として含む原料粉末を、混合機を用いて均一に混合する。混合機としては、ヘンシェルミキサー、ボールミル、バンバリーミキサー等の一般的なものが用いられる。次に、加熱ロール、押出機等の溶融混練機を用いて、得られた混合物を加熱し、成分を均一に分散させる。次に得られたペレットをアトマイザーやジェットミル等の粉砕機を用いて粉砕し、塗膜表面の仕上がりを良くする為、粉体の平均粒径が20μm以上40μm以下となるように調整することが推奨される。平均粒径が20μm未満では、粉体粒子が帯電し難くなり塗装外観が劣る。一方、平均粒径が40μmを超えると、塗膜表面の凹凸が顕著になり塗装外観が劣る。平均粒径はレーザー散乱による粒径測定装置により測定される。

【0032】

(C−2)塗装方法

上記調整した粉体塗料を化成皮膜上に塗装する方法は静電塗装法等を好適に挙げることができる。ここで、静電塗装法は、塗装ガンで塗料を帯電させ、アースの取れた先述したアルミニウム板に付着させる方法である。帯電方式には、コロナ帯電とトリボ帯電等がある。コロナ帯電は、塗料をエアで搬送し、ガン先端より吐出させ、電極から発生するイオンにより塗料を帯電させる方式である。トリボ帯電は、塗料をエアで搬送し、ガン内部に設置した所定の筒と粉体塗料を摩擦させることにより塗料を帯電させる方式である。これら方式は適宜使用でき、特に制限されるものではない。また、塗り方は最終的には後述する膜厚に塗装できればよく、1回又は2回以上の重ね塗りを施してもよい。

【0033】

(C−3)焼付乾燥方法

熱硬化性粉体塗料を化成皮膜上に塗装後に焼付乾燥を行う。アルミニウム板表面を安定化させ、樹脂層との密着性を高める為、焼付乾燥は遠赤外線を用いた加熱装置内で、アルミニウム板表面の到達温度(PMT)が180℃以上、250℃以下になるように調整して行う。

【0034】

(C−4)膜厚

本発明の樹脂層の膜厚は40μm以上90μm以下である。好ましくは72μm以上、81μm以下である。40μm未満では、塗膜のバリアー性が不足し、実車走行想定耐食性が劣り、90μmを超えると、粉体同士が静電反発し、塗着効率が悪くなり、塗膜表面の凹凸が大きくなり、塗膜が損傷しやすく、実車走行想定耐食性が劣る。

【実施例】

【0035】

以下、本発明の実施例、比較例を示し、本発明を具体的に説明するが、本発明は下記実施例に制限されるものではない。

【0036】

(実施例1〜14、比較例1〜14)

無機微粒子の作製

無機微粒子としてシリカ、アルミナの2種類を用意した。ケイ素のアルコキシドを原料としてアルカリ性中で加水分解する液相合成法でシリカを作製した。硫酸アルミニウムを直接熱分解して、アルミナを作製した。シリカ又はアルミナを有機変性ポリシロキサン{市販のポリシロキサン(ケイ素の個数を表1に示す)とアクリルモノマー(カルボキシル基:アクリル酸、水酸基:ヒドロキシエチルアクリレート、アミノ基:ジメチルアミノエチルアクリレート)の共重合物(分子内にメトキシ基を含む)}を溶剤中、80℃で加熱した。比較例として、シリカに表面処理を行わないもの(比較例1)シリカにカルシウムイオンを吸着させたもの(比較例2)も用意した。

シリカ又はアルミナの平均粒径をレーザー回折・散乱法で測定した。得られた結果を表1に示す。

【0037】

【表1】

【0038】

塗料の作製

ポリエステル樹脂(酸成分:フタル酸、アルコール成分:2,5−ヘキサンジオール)100質量部に対して、イソシアネート樹脂(イソホロンジイソシアネート、ブロック剤:ε−カプロラクタム)を50質量部配合し、更に、表1に示す無機微粒子をそれぞれ5質量部配合した原料粉末を、ヘンシェルミキサーを用いて混合し、得られた混合物を押出機に投入し、成分が均一に分散されるように混練する。得られたペレットをアトマイザーで粉砕し、熱硬化性粉体塗料を作製した。

【0039】

樹脂被覆アルミニウム板の作製

JIS A5052P(調質 H34)で板厚0.8mmのアルミニウム板の両面をアルカリ脱脂剤(界面活性剤:ポリオキシエチレンアルキルエーテル、アルカリビルダー:炭酸ナトリウム)で脱脂処理し、水洗後、リン酸クロメート処理液(主剤:クロム酸、オルトリン酸、副剤:フッ化水素酸)で化成処理した。次に、熱硬化性粉体塗料を片面に静電塗装し、遠赤外線装置(遠赤外線コンベアー炉、富士科学機械(株))を用いて、PMT200℃となるように焼付乾燥し、樹脂被覆アルミニウム板を得た。

【0040】

化成皮膜量を蛍光X線分析装置で測定した結果、Cr量30mg/m2であった。塗膜から無機微粒子を抽出し、10検体について、透過型電子顕微鏡で分析した結果、有機変性ポリシロキサンがシリカ又はアルミナに結合していることが確認された。

【0041】

実施例1〜14、比較例1〜14により作製した樹脂被覆アルミニウム板について、実車走行時の耐食性の評価結果を表1に示す。評価結果はO、O△、△を合格とし、×を不合格とした。

【0042】

<実車走行想定耐食性>

【0043】

1.耐チッピング性

樹脂被覆アルミニウム板をグラベロメーターにてチッピング試験を実施し、剥離及び傷の度合いを評価した。6号砕石(200g)、エア圧0.5MPaの条件で実施した。評価基準は、以下の通りである。

O:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の1%未満の面積に、傷が認められる。

O△:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の1%以上10%未満の面積に傷が認められる。

△:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の10%以上30%未満の面積に傷が認められる。

×:素地に達する傷が認められ、樹脂被覆アルミニウム板全体の30%以上の面積に傷が認められる。

【0044】

2.耐食性

1.で得られたサンプルを試験片とし、CASS試験48時間を実施し、樹脂層の膨れや塗膜(樹脂層)剥がれの度合いを評価した。評価基準は以下の通りである。

O:膨れが認められない。

O△:膨れが極わずかに認められるが塗膜剥がれは認められない。

△:膨れが認められるが少なく、塗膜剥がれは認められない。

×:膨れや塗膜剥がれが多く認められる。

【0045】

実施例1〜14により得られた樹脂被覆アルミニウム板は、アルミニウム板の上に化成皮膜を設け、更にポリエステル樹脂と、硬化剤であるイソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面に化学結合した有機変性ポリシロキサンを有し、該有機変性ポリシロキサンのケイ素の数が5以上15以下である、熱硬化性粉体塗料を焼付硬化させてなる塗膜を設け、その膜厚が40μm以上90μm以下であるので、実車走行時の耐食性に優れ、耐チッピング性に非常に優れ、比較的安価に製造し得るものであった。

【0046】

比較例1及び2は、無機微粒子は有機変性ポリシロキサンと結合していないため、実車走行想定耐食性が劣った。

比較例3及び9は、無機微粒子の粒径が10nm未満であるので、実車走行時の耐食性が劣った。

比較例4及び10は、無機粒子の粒径が30nmを超えるので、実車走行時の耐食性が劣った。

比較例5及び11は、有機変性ポリシロキサンのケイ素の個数が5未満であるので、実車走行時の耐食性が劣った。

比較例6及び12は、有機変性ポリシロキサンのケイ素の個数が15を超えるので、実車走行時の耐食性が劣った。

比較例7及び13は、膜厚が40μm未満であるので、実車走行時の耐食性が劣った。

比較例8及び14は、膜厚が90μmを超えるので、実車走行時の耐食性が劣った。

【図面の簡単な説明】

【0047】

【図1】有機変性ポリシロキサンと結合した無機微粒子が塗膜中に分散している模式図である。

【図2】外力を受けた時に有機変性ポリシロキサンと結合した無機微粒子が塗膜中に分散している模式図である。

【図3】有機変性ポリシロキサンと結合していない無機微粒子が塗膜中に分散している模式図である。

【図4】外力を受けた時に有機変性ポリシロキサンと結合していない無機微粒子が塗膜中に分散している模式図である。

【符号の説明】

【0048】

1、2 ポリエステル樹脂とイソシアネート樹脂とを含む樹脂成分

3 無機微粒子

4 有機変性ポリシロキサン

【技術分野】

【0001】

本発明は、実車走行時の耐食性、耐チッピング性に非常に優れ、比較的安価に製造し得る、特に貨物自動車外板用として好適な樹脂被覆アルミニウム板に関する。

【背景技術】

【0002】

貨物自動車の後扉等の外板には、一般に木材の上に樹脂被覆アルミニウム板を貼りあわせた複合材が使用されている。

アルミニウム板は、鋼板と比較して耐食性に優れた金属であるが、腐食の一種である浸食が起こりやすいという問題がある。浸食はアルミニウム表面に形成される局部電池に基づく電気化学反応で起こる。即ち、アルミニウム表面には不純物、酸化皮膜の欠陥、結晶構造、機械的あるいは熱的加工の不均一など種々の原因による不均一性が存在するため、部分的な温度差、酸素濃度の不均一などの要因で、表面にアルミニウムイオンが発生し、電子を放出する反応が起こる場所(アノード)と、水素イオンの還元反応や生成反応などによって電子を消費する反応が起こる場所(カソード)とを生じ、このアノードとカソードの電位差で侵食が発生する。

このため貨物自動車の後扉等の外板に使用する場合には、アルミニウム板の表面を塗装して樹脂層を形成させ、アノードとカソード間の電気抵抗を増大させることで、耐食性を向上させることが行われている。

【0003】

しかしながら、貨物自動車が寒冷地などを走行すると、跳ね上げられた石等が扉に衝突し、樹脂層にチッピングという損傷が起こり、樹脂層の損傷が進む欠陥の原因になり、欠陥部がアノード、未欠陥部がカソードとなり、全て未損傷時と比較してアノードとカソード間の電気抵抗が小さくなり、欠陥部での局部腐食が進行する。この為、扉の外観品質が著しく劣化する。一般に貨物自動車の扉は定期的に高圧洗浄され、洗浄で表面の汚れを落とすことは可能であるものの、腐食箇所を再生することは困難である。

【0004】

以上のことから、貨物自動車の扉には、耐食性や耐チッピング性に優れた樹脂皮膜を用いることが重要であり、例えば、特許文献1において、耐食性に優れた樹脂皮膜が、特許文献2及び特許文献3において、耐チッピング性に優れた樹脂皮膜が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−348673号公報

【特許文献2】特開2007−313475号公報

【特許文献3】特開平3−131671号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、特定の融点と特定の水に対する溶解性を有する有機化合物からなる防錆剤やシリカ等の添加剤を入れた耐食性が向上する技術が開示されている。しかしながら、添加剤により樹脂皮膜の硬さは向上するものの、これらの添加剤は樹脂皮膜との間に不連続箇所が存在するので、樹脂皮膜に傷が入りやすく、実車走行時の耐食性が劣るという問題が残る。

【0007】

特許文献2では、亜鉛を含有する粉体塗料を下塗りして塗膜を形成させ、更に、その上に架橋性官能基を有する樹脂、その架橋性官能基と反応する硬化剤、繊維状フィラー、熱膨張性粒子を使用した熱硬化性粉体塗料を塗装し、塗膜を形成する複数層塗膜形成をなすことによって耐チッピング性を改善した技術が開示されている。しかし、下塗り層を50〜200μm、上塗り層を200〜400μmと厚く塗装する必要があり、高コストになるという問題がある。

【0008】

特許文献3では、衝撃吸収金属を中塗塗料又は上塗塗料に配合し、硬化せしめることにより得られた塗膜が耐チッピング性を向上させることが開示されている。しかしながら、この塗膜は3層構成にすることが必要な上、高価な衝撃吸収金属を用いており、更に下塗り層は電着塗装で塗膜を形成させる為、コスト高は避けられない。

【課題を解決するための手段】

【0009】

本発明は、上記事情に鑑みなされたもので、樹脂層表面に石等が衝突しても樹脂層が破壊しづらく、特に、実車走行時の耐食性、耐チッピング性に非常に優れ、比較的安価に製造し得る貨物自動車の後扉等の外板に好適な樹脂被覆アルミニウム板を提供することを目的とする。

【0010】

従って、本発明は、アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサンを含むことを特徴とする樹脂被覆アルミニウム板を提供する。

【0011】

また、上記無機微粒子がシリカである樹脂被覆アルミニウム板を提供する。

【0012】

更に、上記有機変性ポリシロキサンが、水酸基、アミノ基又はカルボキシル基を側鎖として有する樹脂被覆アルミニウム板を提供する。

【0013】

上記アルミニウム板が化成処理されたものであること、樹脂被覆アルミニウム板が貨物自動車外板用であることが好ましい。

【発明の効果】

【0014】

本発明のアルミニウム板は、樹脂層表面に石等が衝突しても樹脂層の破壊が抑制され、実車走行時の耐食性、耐チッピング性に非常に優れている。特に、無機微粒子がシリカである場合や有機変性ポリシロキサンの側鎖を特定することにより、実車走行時の耐食性・耐チッピング性が更に向上するので、貨物自動車外板用として好適に使用することができるものである。

【発明を実施するための形態】

【0015】

本発明の樹脂被覆アルミニウム板は、アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板で構成され、樹脂層が特定の平均粒径を有しかつ特定の有機変性ポリシロキサンに化学結合させた無機微粒子を含有するものである。以下、順に説明する。

【0016】

(A)アルミニウム板

本発明に用いられるアルミニウムは、公知の圧延用合金を使用することができ、5000系アルミニウム又は3000系アルミニウムであることが好ましい。板厚は特に制限されるものではないが0.3mm以上、1.0mm以下であることが好ましい。アルミニウム板は一般的な圧延加工により製造される。例えば、直方体のスラブ(圧延用鋳塊)を面削し、均熱処理した後に、約400℃以上の高温度で熱間圧延し、室温で冷間圧延し、アルミニウム板を製造することができる。

【0017】

(B)化成皮膜

本発明は、上記アルミニウム板を化成処理するものであるが、アルミニウム板表面の汚れや酸化膜を除去し、化成処理にて、主に、表面を安定化させ、後述する樹脂層との密着性を向上させる観点から冷間圧延後のアルミニウム板をアルカリ脱脂処理した後、化成処理することが好ましい。化成処理としては、製造工程が容易で、かつ性能が安定し、ジルコニウム処理等他の表面処理と比較すると耐食性に優れる為、特にリン酸クロメート処理が好ましい。リン酸クロメート処理液はクロム酸、オルトリン酸を含有する主剤とフッ化物を含有する副剤を混合し、水で希釈した溶液であり、pHが1.5以上、3.0以下である。フッ化物としては、フッ化水素酸、ヘキサフルオロケイ酸、ヘキサフルオロジルコニウム酸、ヘキサフルオロチタン酸、テトラフルオロホウ酸等が挙げられる。化成処理液は、35℃以上、55℃以下で、1秒以上30秒以下の条件で、スプレー法にて、アルミニウム板表面に適用することが好ましい。リン酸クロメート処理後、直ちに水による洗浄を行うことが好ましい。アルミニウム板表面に形成されるリン酸クロメート皮膜の皮膜量はCr量で10mg/m2以上、50mg/m2以下であることが好ましい。Cr量は蛍光X線元素分析法により測定される。上記化成処理液の温度が35℃未満、又は処理時間が1秒未満では、皮膜量が10mg/m2未満となり、耐食性が劣る場合がある。一方、化成処理液の温度が55℃を越え、又は処理時間が30秒を超えると、皮膜量が50mg/m2を越え、化成皮膜が凝集破壊しやすく後述する樹脂との付着性が劣る場合がある。

【0018】

(C)樹脂層(塗膜)

本発明では、上記化成処理されたアルミニウム板の化成皮膜の上に樹脂層(塗膜)が形成される。

本発明の塗膜は、ポリエステル樹脂と、イソシアネート樹脂と、所定の無機微粒子とを含有する塗料を焼付硬化させてなるものである。なお、本発明の塗料には、更に必要に応じて、カーボンブラック、酸化鉄等の無機顔料、シアニングリン、シアニンブルー等の有機顔料、顔料分散剤、表面調整剤、潤滑剤等を適宜調整して配合することができる。

【0019】

(C−1)塗料

(C−1−1)ポリエステル樹脂

本発明に用いられる塗料用の主剤には、ポリエステル樹脂を使用する。特に、貨物自動車用外板には、耐候性が必要な為、ポリエステル樹脂は、多価カルボン酸を主成分とした酸成分と、多価アルコールを主成分としたアルコール成分とを原料として通常の方法により、縮重合することにより得ることができるものを使用することが推奨される。酸成分としては、フタル酸、トリメット酸及びこれらの無水物、コハク酸、アジピン酸、アゼライン酸、セバチン酸、ドデカンジカルボン酸、1,4−シクロヘキサンジカルボン酸等の飽和脂肪族ジカルボン酸類及びこれらの無水物、又はこれらの混合物等を挙げることができる。アルコール成分としては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,5−ヘキサンジオール、ジエチレングリコール、トリエチレングリコール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、1,2−プロパンジオール、ネオペンチルグリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,2−ペンタンジオール、2,3−ペンタンジオール、1,4−ペンタンジオール、1,4−ヘキサンジオール、2,5−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、1,2−ドデカンジオール、1,2−オクタデカンジオール、トリメチロールプロパン、グリセリン、ペンタエリスリトール、又はこれらの混合物等を挙げることができる。特にフタル酸とネオペンチルグリコール及びトリメチロールプロパン、あるいは2,5−ヘキサンジオールの組み合わせが好ましい。ポリエステル樹脂の調整は酸成分とアルコール成分を仕込み、エステル化反応させた後、減圧し、縮合反応させることにより行うことができる。

【0020】

(C−1−2)イソシアネート樹脂

本発明に用いられる樹脂成分として、上記ポリエステル樹脂に加えて、イソシアネート樹脂を用いる必要がある塗料の焼付乾燥過程において、イソシアネート樹脂が、前記ポリエステル樹脂中の水酸基と反応して硬化し、塗膜を形成する。イソシアネート樹脂は、分子内に2個以上のイソシアネート基を有する。イソシアネート樹脂としては、イソホロンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、リジンジイソシアネート、キシリレンジイソシアネート等が挙げられる。

【0021】

本発明において、樹脂層用の塗料は40〜90μmを一回の塗布で塗装することができる為、熱硬化性粉体塗料であることが好ましく、焼付乾燥する際に、粉体粒子が溶融し、流動する過程が必要であり、その過程において、水酸基とイソシアネート基とが反応しないように、前記イソシアネート基をブロック剤でブロックさせることが推奨される。ブロック剤としては、メタノール、エタノール、ε−カプロラクタム、メチルエチルケトンオキシム、フェノール等が挙げられる。特に、ブロックが外れる温度の高いε−カプロラクタムを用いることが好ましい。更に好ましくはイソホロンジイソシアネートとε−カプロラクタムの組み合わせが推奨される。なお、イソシアネート樹脂の調整はブロック剤とともに反応させた後、蒸留することにより行うことができる。

【0022】

イソシアネート樹脂の配合量はポリエステル樹脂100重量部に対して、10重量部以上、70重量部以下であることが好ましい。10重量部未満では、塗膜の架橋構造が不均一となり、塗膜に傷が入りやすく、実車走行想定耐食性が劣る場合がある。70重量部を超えると、未反応のイソシアネート樹脂が多くなり、硬化しすぎて割れやすく、実車走行時の耐食性が劣る場合がある。

【0023】

(C−1−3)無機微粒子

本発明の塗料には、無機微粒子を含有する。無機微粒子はシリカ、アルミナが用いられ、特に、耐食性を向上させることができるため、シリカを用いることが好ましい。シリカは、水ガラスを原料として製造する方法、ケイ素のアルコキシドを原料としてアルカリ性もしくは酸性中で加水分解する液相合成法や四塩化ケイ素を原料として酸水素炎中で燃焼させる気相合成法などにより合成する。アルミナは、硝酸アルミニウムや硫酸アルミニウムなどの塩を1200℃以上1300℃以下で直接熱分解して合成する方法や塩化アルミニウムの蒸気に対して、酸素あるいは水蒸気と1000℃以上で反応させる方法などにより合成される。

【0024】

無機微粒子の平均粒径は10nm以上、30nm以下、好ましくは18nm以上、21nm以下、である。10nm未満では、樹脂層中で樹脂成分と後述する有機変性ポリシロキサンが適度にからみ合わず、無機微粒子が樹脂成分と連動できず、実車走行想定の耐食性が劣る。30nmを超えると、ポリエステル樹脂の動きに対して、無機微粒子の移動が抑制され、実車走行想定耐食性が劣る。無機微粒子の粒径は、レーザー回折・散乱法で測定することができる。この方法では、粒子を分散した液にレーザー光を当てた際に回折・散乱する光の強度変化により測定する。なお、ここでいう無機微粒子平均粒径は、無機微粒子単体(シロキサンは含まない)の平均粒径のことを言う。

【0025】

本発明では、無機微粒子の表面に有機変性ポリシロキサンを化学結合させる。無機微粒子の表面に有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性が向上する作用機構は明確ではないが、ポリエステル樹脂とイソシアネート樹脂の反応による塗膜形成の際に、塗料に分散していたこれらの無機微粒子が樹脂中の網目構造の空間に入りこんで、図1に示す通り、ポリエステル樹脂と絡み合うように固定されることが一因と考えられる。本発明の樹脂被覆アルミニウム板は、樹脂層表面から石が衝突し圧力を受けると、図2に示す通り、ポリエステル樹脂と連動して動くので、表面にかかる圧力による変形が緩和され、変形が回復し樹脂層の破断を避けることができ、実車走行時の耐食性が向上すると考えられる。なお、無機微粒子の他の表面処理方法として、カルシウムイオンを吸着させる方法があるが、このような方法では、無機微粒子が図3に示す通り、塗膜中に分散するが、塗膜表面から石が衝突し圧力を受けると、図4に示す通り、樹脂層が破断され、実車走行時の耐食性が劣る。なお、図2と4において点線はそれぞれ圧力を受ける前の図1と図3の位置を示す。

【0026】

上記有機変性ポリシロキサンとしては、分子内にアクリロイル基を有するポリシロキサンやポリシロキサンとアクリルモノマーの共重合物やポリジメチルシロキサンのメチル基をアルキル変性、ポリエステル変性、アラルキル変性したもの等が挙げられる。分子内にアクリロイル基を有するポリシロキサンでは、紫外線を照射させて、アクリロイル基を活性化させて、無機微粒子と結合させることができる。また、ポリシロキサンとアクリルモノマーの共重合物では、分子内にメトキシ基やエトキシ基などのアルコキシ基を有し、加熱することにより、これらのアルコキシ基と無機微粒子表面の水酸基とを反応させ、結合させることができる。ポリジメチルシロキサンのメチル基をアルキル変性、ポリエステル変性、アルキル変性したものでは、末端にアクリル基を有し、紫外線照射させることにより、無機微粒子と結合させる。無機微粒子に有機変性ポリシロキサンを化学結合させた微粒子の形状は透過型電子顕微鏡等の分析結果より推定される。

【0027】

シリカに有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性が更に向上するので好ましい。塗膜中に電解質が侵入し、塗膜中を移動することにより、電流が流れて腐食するためと考えられる。すなわち、大気中から塗膜に水分が浸入し、親水基の存在する場所に水が分散する。塩素等を含む電解質が水に溶解すると、イオンが生成し、水滴中を拡散してイオン交換が起こる。イオンは一つの水滴から次の水滴へと移動して塗膜内を拡散すると考えられる。有機変性ポリシロキサンでは、シロキサン結合が撥水性の為、水分が近づきにくく、更に、無機微粒子がシリカの場合、緻密な構造の為、イオンが透過しにくい。それ故、シリカに有機変性ポリシロキサンを化学結合させると、実車走行時の耐食性を更に向上させることができる。なお、本発明でいうポリシロキサンの化学結合とは、アクリロイル基が紫外線照射によりシリカと反応し生成するものやアルコキシ基とシリカの水酸基とを反応させ生成されるもののことをいい、実際には、TEM−EELS(透過電子顕微鏡に電子顕微鏡に電子エネルギー損失分光法とを組み合わせた分析)やX線光電子分光装置等によって調べることができるものをいう。

【0028】

本発明において、有機変性ポリシロキサンは含有するケイ素の数が5以上15以下であることが必要である。ケイ素の個数が5未満であると、樹脂成分中に安定に保持されるのに十分な長さが得られず、樹脂成分と連動して動くことができず、樹脂層が破断しやすく、実車走行時の耐食性が劣る。ケイ素の数が15を超えると、樹脂成分と絡み合う前に樹脂間で側鎖同士がからみ合いやすく、安定に保持されず、樹脂成分連動して動くことができず、実車走行時の耐食性が劣る。有機変性ポリシロキサンのケイ素の数はポリシロキサンの分子量から、シロキサン結合数を算出し、ケイ素の個数に換算する。又、有機変性ポリシロキサンのシロキサン結合は安定であり、粉体塗料の製造時又は粉体塗料を塗布後、焼付硬化時に加熱されても、結合が切れることはない為、焼付硬化後の塗膜中においても変化しないと考えられる。ケイ素数の制御はポリシロキサンの分子量を適宜調整して行うことができる。

【0029】

本発明において、有機変性ポリシロキサンは、側鎖中に公知の官能基を用いることができ、水酸基、アミノ基、カルボキシル基、ベンジル基、ベンゾイル基等を挙げることができるが、特に、水酸基、アミノ基、カルボキシル基を有することが好ましい。側鎖に水酸基、アミノ基、カルボキシル基を有することにより、側鎖がポリエステル樹脂と絡み合いやすくなり、ポリエステル樹脂と連動して動くことができ、実車走行時の耐食性が良好となる。ベンジル基やベンゾイル基等では、かさ高い為、有機変性ポリシロキサン内で絡み合い、ポリエステル樹脂と絡み合わない為、好ましくない場合がある。

【0030】

有機変性ポリシロキサンを化学結合させた無機微粒子の配合量(シロキサンを含む)は、ポリエステル樹脂100質量部に対して、1質量部以上20質量部以下であることが好ましい。1質量部未満では、塗膜中での有機変性ポリシロキサンで表面処理した無機微粒子の濃度が小さく、塗膜が損傷し、実車走行時の耐食性が劣る場合がある。20質量部を超えると、塗膜の凝集力が低下し、塗膜が損傷し、実車走行想定耐食性が劣る場合がある。

【0031】

(C−1−4)樹脂層塗料の製造方法

樹脂用塗料は熱硬化性粉体塗料として調整することができ、公知の方法で製造できる。具体的には、前記ポリエステル樹脂、イソシアネート樹脂、無機微粒子を必須成分として含む原料粉末を、混合機を用いて均一に混合する。混合機としては、ヘンシェルミキサー、ボールミル、バンバリーミキサー等の一般的なものが用いられる。次に、加熱ロール、押出機等の溶融混練機を用いて、得られた混合物を加熱し、成分を均一に分散させる。次に得られたペレットをアトマイザーやジェットミル等の粉砕機を用いて粉砕し、塗膜表面の仕上がりを良くする為、粉体の平均粒径が20μm以上40μm以下となるように調整することが推奨される。平均粒径が20μm未満では、粉体粒子が帯電し難くなり塗装外観が劣る。一方、平均粒径が40μmを超えると、塗膜表面の凹凸が顕著になり塗装外観が劣る。平均粒径はレーザー散乱による粒径測定装置により測定される。

【0032】

(C−2)塗装方法

上記調整した粉体塗料を化成皮膜上に塗装する方法は静電塗装法等を好適に挙げることができる。ここで、静電塗装法は、塗装ガンで塗料を帯電させ、アースの取れた先述したアルミニウム板に付着させる方法である。帯電方式には、コロナ帯電とトリボ帯電等がある。コロナ帯電は、塗料をエアで搬送し、ガン先端より吐出させ、電極から発生するイオンにより塗料を帯電させる方式である。トリボ帯電は、塗料をエアで搬送し、ガン内部に設置した所定の筒と粉体塗料を摩擦させることにより塗料を帯電させる方式である。これら方式は適宜使用でき、特に制限されるものではない。また、塗り方は最終的には後述する膜厚に塗装できればよく、1回又は2回以上の重ね塗りを施してもよい。

【0033】

(C−3)焼付乾燥方法

熱硬化性粉体塗料を化成皮膜上に塗装後に焼付乾燥を行う。アルミニウム板表面を安定化させ、樹脂層との密着性を高める為、焼付乾燥は遠赤外線を用いた加熱装置内で、アルミニウム板表面の到達温度(PMT)が180℃以上、250℃以下になるように調整して行う。

【0034】

(C−4)膜厚

本発明の樹脂層の膜厚は40μm以上90μm以下である。好ましくは72μm以上、81μm以下である。40μm未満では、塗膜のバリアー性が不足し、実車走行想定耐食性が劣り、90μmを超えると、粉体同士が静電反発し、塗着効率が悪くなり、塗膜表面の凹凸が大きくなり、塗膜が損傷しやすく、実車走行想定耐食性が劣る。

【実施例】

【0035】

以下、本発明の実施例、比較例を示し、本発明を具体的に説明するが、本発明は下記実施例に制限されるものではない。

【0036】

(実施例1〜14、比較例1〜14)

無機微粒子の作製

無機微粒子としてシリカ、アルミナの2種類を用意した。ケイ素のアルコキシドを原料としてアルカリ性中で加水分解する液相合成法でシリカを作製した。硫酸アルミニウムを直接熱分解して、アルミナを作製した。シリカ又はアルミナを有機変性ポリシロキサン{市販のポリシロキサン(ケイ素の個数を表1に示す)とアクリルモノマー(カルボキシル基:アクリル酸、水酸基:ヒドロキシエチルアクリレート、アミノ基:ジメチルアミノエチルアクリレート)の共重合物(分子内にメトキシ基を含む)}を溶剤中、80℃で加熱した。比較例として、シリカに表面処理を行わないもの(比較例1)シリカにカルシウムイオンを吸着させたもの(比較例2)も用意した。

シリカ又はアルミナの平均粒径をレーザー回折・散乱法で測定した。得られた結果を表1に示す。

【0037】

【表1】

【0038】

塗料の作製

ポリエステル樹脂(酸成分:フタル酸、アルコール成分:2,5−ヘキサンジオール)100質量部に対して、イソシアネート樹脂(イソホロンジイソシアネート、ブロック剤:ε−カプロラクタム)を50質量部配合し、更に、表1に示す無機微粒子をそれぞれ5質量部配合した原料粉末を、ヘンシェルミキサーを用いて混合し、得られた混合物を押出機に投入し、成分が均一に分散されるように混練する。得られたペレットをアトマイザーで粉砕し、熱硬化性粉体塗料を作製した。

【0039】

樹脂被覆アルミニウム板の作製

JIS A5052P(調質 H34)で板厚0.8mmのアルミニウム板の両面をアルカリ脱脂剤(界面活性剤:ポリオキシエチレンアルキルエーテル、アルカリビルダー:炭酸ナトリウム)で脱脂処理し、水洗後、リン酸クロメート処理液(主剤:クロム酸、オルトリン酸、副剤:フッ化水素酸)で化成処理した。次に、熱硬化性粉体塗料を片面に静電塗装し、遠赤外線装置(遠赤外線コンベアー炉、富士科学機械(株))を用いて、PMT200℃となるように焼付乾燥し、樹脂被覆アルミニウム板を得た。

【0040】

化成皮膜量を蛍光X線分析装置で測定した結果、Cr量30mg/m2であった。塗膜から無機微粒子を抽出し、10検体について、透過型電子顕微鏡で分析した結果、有機変性ポリシロキサンがシリカ又はアルミナに結合していることが確認された。

【0041】

実施例1〜14、比較例1〜14により作製した樹脂被覆アルミニウム板について、実車走行時の耐食性の評価結果を表1に示す。評価結果はO、O△、△を合格とし、×を不合格とした。

【0042】

<実車走行想定耐食性>

【0043】

1.耐チッピング性

樹脂被覆アルミニウム板をグラベロメーターにてチッピング試験を実施し、剥離及び傷の度合いを評価した。6号砕石(200g)、エア圧0.5MPaの条件で実施した。評価基準は、以下の通りである。

O:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の1%未満の面積に、傷が認められる。

O△:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の1%以上10%未満の面積に傷が認められる。

△:素地に達する傷は認められないが、樹脂被覆アルミニウム板全体の10%以上30%未満の面積に傷が認められる。

×:素地に達する傷が認められ、樹脂被覆アルミニウム板全体の30%以上の面積に傷が認められる。

【0044】

2.耐食性

1.で得られたサンプルを試験片とし、CASS試験48時間を実施し、樹脂層の膨れや塗膜(樹脂層)剥がれの度合いを評価した。評価基準は以下の通りである。

O:膨れが認められない。

O△:膨れが極わずかに認められるが塗膜剥がれは認められない。

△:膨れが認められるが少なく、塗膜剥がれは認められない。

×:膨れや塗膜剥がれが多く認められる。

【0045】

実施例1〜14により得られた樹脂被覆アルミニウム板は、アルミニウム板の上に化成皮膜を設け、更にポリエステル樹脂と、硬化剤であるイソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面に化学結合した有機変性ポリシロキサンを有し、該有機変性ポリシロキサンのケイ素の数が5以上15以下である、熱硬化性粉体塗料を焼付硬化させてなる塗膜を設け、その膜厚が40μm以上90μm以下であるので、実車走行時の耐食性に優れ、耐チッピング性に非常に優れ、比較的安価に製造し得るものであった。

【0046】

比較例1及び2は、無機微粒子は有機変性ポリシロキサンと結合していないため、実車走行想定耐食性が劣った。

比較例3及び9は、無機微粒子の粒径が10nm未満であるので、実車走行時の耐食性が劣った。

比較例4及び10は、無機粒子の粒径が30nmを超えるので、実車走行時の耐食性が劣った。

比較例5及び11は、有機変性ポリシロキサンのケイ素の個数が5未満であるので、実車走行時の耐食性が劣った。

比較例6及び12は、有機変性ポリシロキサンのケイ素の個数が15を超えるので、実車走行時の耐食性が劣った。

比較例7及び13は、膜厚が40μm未満であるので、実車走行時の耐食性が劣った。

比較例8及び14は、膜厚が90μmを超えるので、実車走行時の耐食性が劣った。

【図面の簡単な説明】

【0047】

【図1】有機変性ポリシロキサンと結合した無機微粒子が塗膜中に分散している模式図である。

【図2】外力を受けた時に有機変性ポリシロキサンと結合した無機微粒子が塗膜中に分散している模式図である。

【図3】有機変性ポリシロキサンと結合していない無機微粒子が塗膜中に分散している模式図である。

【図4】外力を受けた時に有機変性ポリシロキサンと結合していない無機微粒子が塗膜中に分散している模式図である。

【符号の説明】

【0048】

1、2 ポリエステル樹脂とイソシアネート樹脂とを含む樹脂成分

3 無機微粒子

4 有機変性ポリシロキサン

【特許請求の範囲】

【請求項1】

アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサンを含むことを特徴とする樹脂被覆アルミニウム板。

【請求項2】

無機微粒子がシリカであることを特徴とする請求項1に記載の樹脂被覆アルミニウム板。

【請求項3】

有機変性ポリシロキサンが、水酸基、アミノ基又はカルボキシル基を側鎖として有する請求項1又は2に記載の樹脂被覆アルミニウム板。

【請求項4】

アルミニウム板が化成処理されたものである請求項1乃至3のいずれか1項に記載の樹脂被覆アルミニウム板。

【請求項5】

樹脂被覆アルミニウム板が貨物自動車外板用である請求項1乃至4のいずれか1項に記載の樹脂被覆アルミニウム板。

【請求項1】

アルミニウム板と、樹脂層とを具備してなる樹脂被覆アルミニウム板において、該樹脂層が膜厚40μm以上90μm以下であると共に、ポリエステル樹脂と、イソシアネート樹脂と、平均粒径10nm以上30nm以下の無機微粒子とを含有し、該無機微粒子の表面にケイ素の数が5以上15以下である有機変性ポリシロキサンを含むことを特徴とする樹脂被覆アルミニウム板。

【請求項2】

無機微粒子がシリカであることを特徴とする請求項1に記載の樹脂被覆アルミニウム板。

【請求項3】

有機変性ポリシロキサンが、水酸基、アミノ基又はカルボキシル基を側鎖として有する請求項1又は2に記載の樹脂被覆アルミニウム板。

【請求項4】

アルミニウム板が化成処理されたものである請求項1乃至3のいずれか1項に記載の樹脂被覆アルミニウム板。

【請求項5】

樹脂被覆アルミニウム板が貨物自動車外板用である請求項1乃至4のいずれか1項に記載の樹脂被覆アルミニウム板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−63602(P2013−63602A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203957(P2011−203957)

【出願日】平成23年9月19日(2011.9.19)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月19日(2011.9.19)

【出願人】(000107538)古河スカイ株式会社 (572)

【Fターム(参考)】

[ Back to top ]