樹脂被覆繊維、樹脂被覆繊維束及び繊維強化樹脂シート並びに織物

【課題】太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる樹脂被覆繊維を提供する。

【解決手段】樹脂被覆繊維11は、コア繊維12の周囲に樹脂13が被覆されている。コア繊維12には太さ10μm以下に形成された単繊維が使用され、樹脂被覆繊維11は外寸(直径)が10μmより大きく、例えば数十μmになるように樹脂13が被覆されている。コア繊維12としては、強化目的に応じてポリアラミド繊維、炭素繊維、ガラス繊維、炭化珪素繊維等が使用される。樹脂13は複合材のマトリックスとして使用される樹脂と同じ樹脂が使用される。樹脂13は熱可塑性樹脂でも熱硬化性樹脂でもよい。

【解決手段】樹脂被覆繊維11は、コア繊維12の周囲に樹脂13が被覆されている。コア繊維12には太さ10μm以下に形成された単繊維が使用され、樹脂被覆繊維11は外寸(直径)が10μmより大きく、例えば数十μmになるように樹脂13が被覆されている。コア繊維12としては、強化目的に応じてポリアラミド繊維、炭素繊維、ガラス繊維、炭化珪素繊維等が使用される。樹脂13は複合材のマトリックスとして使用される樹脂と同じ樹脂が使用される。樹脂13は熱可塑性樹脂でも熱硬化性樹脂でもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂被覆繊維、樹脂被覆繊維束及び繊維強化樹脂シート並びに織物に関する。

【背景技術】

【0002】

繊維強化複合材の強化繊維として炭素繊維が優れていることは知られている。炭素繊維は数十本〜数千本の単繊維が束ねられた炭素繊維ロービングの状態で使用されるため、炭素繊維ロービングを製品の形状に成形した後に樹脂を含浸させると、樹脂が均一に含浸され難い。この問題を解消するため、10以上1000以下の本数の炭素繊維単繊維からなる糸を熱可塑性樹脂で被覆した熱可塑性樹脂被覆複合炭素繊維ロービングが提案されている(例えば、特許文献1参照)。

【特許文献1】特開平4−163333号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、繊維強化樹脂の基材(強化繊維)は人が目視できて人手により取り扱うことができるものが使用されていた。そのため、透明な繊維強化樹脂を得るには、強化繊維及び樹脂の両者とも透明である必要がある。また、強化繊維として人が目視し難い(又は目視できない)太さが10μm以下の極細長繊維を使用したい場合、繊維が目視できないため取り扱いが難しくなり、特殊な機械や機器が必要になるという問題がある。また、強化繊維を織物の状態で使用するには極細長繊維で織物を織る必要があるが、繊維が細すぎて織機にかけることができないという問題がある。

【0004】

特許文献1では、一般に使用されている数十本〜数百本の単繊維が束ねられた炭素繊維ロービングを複合材の強化材とする場合に、樹脂が繊維束内に良好に含浸された状態にすることを目的としており、人が目視し難い太さの単繊維の取り扱いを容易にすることに関しては何ら記載されていない。

【0005】

本発明は、前記従来の問題に鑑みてなされたものであって、その第1の目的は、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる樹脂被覆繊維及び樹脂被覆繊維束を提供することにある。また、第2の目的はその樹脂被覆繊維及び樹脂被覆繊維束を利用した繊維強化樹脂シート及び織物を提供することにある。

【課題を解決するための手段】

【0006】

第1の目的を達成するため、請求項1に記載の発明は、太さ10μm以下のコア繊維が樹脂で被覆されて外寸が10μmより大きく形成されている。ここで、「太さ」とは、コア繊維の断面における外周の2点間の長さが最大の部分の長さを意味し、コア繊維は断面円形に限らない。「外寸」とは、樹脂被覆繊維の断面が円形の場合は直径を意味し、円形でない場合は断面における外周の2点間の長さが最大の部分の寸法を意味する。また、コア繊維は1本に限らず、樹脂被覆繊維の断面において、複数本のコア繊維が分散された状態で樹脂中に存在する構成であってもよい。

【0007】

この発明では、単独では目視できないか又は目視し難いコア繊維が樹脂で被覆されることで目視可能となり、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記コア繊維は、太さが100nm以下である。この発明では、コア繊維の材料が透明でなくてもコア繊維単独では目視できないため、被覆樹脂及び複合材のマトリックス樹脂を透明にすれば、複合材全体を透明にすることができる。

【0009】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記樹脂被覆繊維は外寸が200μm以上である。繊維を織機にかけて作業性良く織布を織るためには、繊維の太さが200μm以上あることが望ましい。この発明ではコア繊維の太さは10μm以下と極めて細いが、コア繊維が樹脂で被覆された状態で1本の樹脂被覆繊維が構成された状態では太さが200μm以上である。従って、織機で作業性良く織布にすることができる。

【0010】

請求項4に記載の発明の樹脂被覆繊維束は、請求項1〜請求項3のいずれか一項に記載の樹脂被覆繊維が複数本束ねられて1本に形成されている。従って、この発明では、繊維強化樹脂を形成する場合、同じ量の強化繊維を配列するのに必要な手間が少なくなる。

【0011】

請求項5に記載の発明は、請求項4に記載の発明において、前記樹脂被覆繊維束は外寸が200μm以上である。この発明では、1本の樹脂被覆繊維では太さが織機で作業性良く織布にすることが可能な太さに満たない場合でも、繊維束としては容易に前記太さにすることができ、織機で作業性良く織布にすることができる。また、複数本の樹脂被覆繊維が束ねられているため、織機において経糸あるいは緯糸として使用している際に樹脂被覆繊維の一部が破断しても織成を継続することができる。

【0012】

請求項6に記載の発明の繊維強化樹脂シートは、請求項1〜請求項3のいずれか一項に記載の発明の樹脂被覆繊維を基材とし、前記コア繊維を被覆する被覆樹脂と同じ樹脂をマトリックス樹脂とした。この発明では、被覆樹脂が透明であれば、繊維強化樹脂シート全体を透明にすることが可能になる。

【0013】

請求項7に記載の発明の繊維強化樹脂シートは、請求項4又は請求項5に記載の樹脂被覆繊維束を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした。この発明でも、被覆樹脂が透明であれば、繊維強化樹脂シート全体を透明にすることが可能になる。

【0014】

請求項8に記載の発明の織物は、請求項3に記載の樹脂被覆繊維で織られた織物である。この発明の織物を使用して繊維強化樹脂を製造すれば、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【0015】

請求項9に記載の発明の織物は、請求項5に記載の樹脂被覆繊維束で織られた織物である。この発明の織物を使用して繊維強化樹脂を製造しても、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【発明の効果】

【0016】

請求項1〜請求項5に記載の発明によれば、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。請求項6及び請求項7に記載の発明によれば、強化繊維の材料自身が透明でなくても全体として透明な繊維強化樹脂シートを得ることができる。また、請求項8及び請求項9に記載の発明によれば、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【発明を実施するための最良の形態】

【0017】

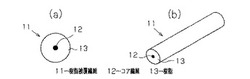

以下、本発明を具体化した一実施形態を図1及び図2に従って説明する。図1(a)は樹脂被覆繊維の模式断面図、(b)は模式斜視図、図2は樹脂被覆繊維の製造方法を示す模式斜視図である。なお、図示の都合上、断面のハッチングを省略している。

【0018】

図1(a),(b)に示すように、樹脂被覆繊維11は、コア繊維12の周囲に樹脂13が被覆されている。コア繊維12には太さ10μm以下に形成された単繊維が使用され、樹脂被覆繊維11は、断面円形となるように、かつ外寸としての直径が10μmより大きく、例えば数十μmになるように樹脂13で被覆されている。

【0019】

コア繊維12としては、強化目的に応じてポリアラミド繊維、炭素繊維、ガラス繊維、炭化珪素繊維等が使用される。

樹脂13は複合材のマトリックス樹脂として使用される樹脂と同じ樹脂が使用される。樹脂13は熱可塑性樹脂でも熱硬化性樹脂でもよい。

【0020】

次に樹脂13として熱可塑性樹脂を使用した樹脂被覆繊維11の製造方法を説明する。図2に示すように、樹脂被覆繊維製造装置20は、樹脂溶解槽21を挟んで上方に繊維送り出し部22が設けられ、下方に巻き取りローラ23が設けられている。樹脂溶解槽21は下部にノズル21aを備えている。ノズル21aの孔は、ノズル21aから溶融状態でコア繊維12と共に引き出された樹脂13の冷却による収縮を考慮して、樹脂被覆繊維11の直径より若干大きな径(例えば数十μm)に形成されている。

【0021】

繊維送り出し部22は、コア繊維12が巻かれたボビン24aが取り外し可能に装着される。巻き取りローラ23は、樹脂被覆繊維11を巻き取るボビン24bが取り外し可能に装着され、かつ軸方向に所定周期で往復移動されて、樹脂被覆繊維11の引き出し状態は殆ど変化せずにボビン24bに均一に巻き取ることが可能に構成されている。繊維送り出し部22及び巻き取りローラ23は、両ボビン24a,24bを同期して回転させる。樹脂溶解槽21の周囲には加熱装置25が設けられている。樹脂溶解槽21と巻き取りローラ23との間には冷却装置26が設けられている。冷却装置26は、例えば空冷式でノズル21aから出た樹脂被覆繊維11に空気を吹き付けるようになっている。

【0022】

樹脂被覆繊維11を製造する場合は、先ずコア繊維12が巻き付けられたボビン24aを繊維送り出し部22に取り付ける。また、巻き取りローラ23に樹脂被覆繊維11を巻き取るボビン24bを取り付ける。そして、ボビン24aからコア繊維12を引き出して樹脂溶解槽21に導き、ノズル21aの孔から樹脂溶解槽21の下方へ引き出し、巻き取りローラ23に取り付けられたボビン24bにコア繊維12の端部を固定する。

【0023】

ボビン24aから引き出されたコア繊維12をノズル21aの孔から引き出す作業の際、樹脂溶解槽21中の樹脂は溶解状態でも溶解前のチップ状のいずれであってもよい。いずれの場合も、コア繊維12の先端付近を把持具で把持してノズル21aの孔の入口に導き、ノズル21aの出口側から吸引ノズルでコア繊維12を引き出す。そして、引き出されたコア繊維12をボビン24bに固定する。

【0024】

次に樹脂が溶解されていない場合は加熱装置25を駆動して樹脂を溶解する。樹脂が溶解した後、冷却装置26の駆動を開始するとともに、巻き取りローラ23と繊維送り出し部22とを同期状態で駆動する。その結果、両ボビン24a,24bが同期して駆動され、コア繊維12が巻き取りローラ23に取り付けられたボビン24bに巻き取られる速度でボビン24aから繰り出される。ボビン24aから繰り出されたコア繊維12は、樹脂溶解槽21を通過する際にコア繊維12の周囲に樹脂13が付着し、樹脂13が付着した状態でノズル21aから引き出される。そして、冷却装置26と対応する位置を通過する間に樹脂13が空冷され、樹脂被覆繊維11としてボビン24bに巻き取られる。

【0025】

前記のように構成された樹脂被覆繊維11は、繊維強化樹脂の基材(強化繊維)として使用され、繊維強化樹脂製品の製造に使用される。繊維強化樹脂製品の製造方法としては公知の方法を使用できる。その際、マトリックス樹脂として樹脂被覆繊維11の樹脂13と同じ樹脂を使用するのが好ましい。

【0026】

この実施形態では以下の効果を有する。

(1)樹脂被覆繊維11は、太さ10μm以下のコア繊維12が樹脂13で被覆されて外寸(直径)が10μmより大きく形成されている。従って、単独では目視できないか又は目視し難いコア繊維12に樹脂13が被覆されることで目視可能となり、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。

【0027】

(2)樹脂被覆繊維11は、樹脂13が繊維強化樹脂製品のマトリックス樹脂と同じ樹脂で形成されているため、繊維強化樹脂製品の成形時に樹脂13とマトリックス樹脂との間の化学反応による樹脂の劣化や樹脂13とマトリックス樹脂との接着性の低下等の不具合の発生を回避することができる。

【0028】

(3)樹脂13に熱可塑性樹脂が使用されている。従って、熱硬化性樹脂を使用する場合に比較して、樹脂被覆繊維11の製造時にコア繊維12に付着された樹脂13同士が付着しないように樹脂被覆繊維11をボビン24bに巻き取る状態にするのが容易になる。なぜならば、熱可塑性樹脂の場合は付着した樹脂13を冷却することで樹脂13が互いに付着しない状態になる。一方、熱硬化性樹脂の場合は付着した樹脂13が半硬化の状態では互いに付着するため、ボビン24bに巻き取る前に完全硬化に近い状態まで硬化反応を進める必要があるからである。

【0029】

(4)樹脂被覆繊維11の外寸を200μm以上にすれば、樹脂被覆繊維11を織機にかけて作業性良く織布を織ることができる。また、その織布を基材に使用して繊維強化樹脂製品を製造すれば、極細の繊維が疎な状態で均一に配置された繊維強化樹脂製品を得ることができる。

【0030】

実施形態は前記に限定されるものではなく、例えば、次のように構成してもよい。

○ 樹脂被覆繊維11は、外寸が10μm以下のコア繊維12が独立した1本の状態で樹脂13中に配置されていれば、コア繊維12の本数は1本に限らず、樹脂被覆繊維11の断面において、複数本のコア繊維12が分散された状態で樹脂13中に存在する構成であってもよい。例えば、図3(a)に示すように、樹脂被覆繊維11は扁平な断面形状で、複数のコア繊維12が等間隔で配置された構成にしてもよい。

【0031】

○ 図3(b)に示すように、樹脂被覆繊維11の断面形状が円形で複数のコア繊維12を有し、互いに隣接するコア繊維12の間隔が等しくなるように配置された構成にしてもよい。この場合、樹脂被覆繊維11を織機を使用して織布にする際、織布を構成するコア繊維12の密度を調整するのが容易になる。また、1本の樹脂被覆繊維11中にコア繊維12が均一に複数本存在する。従って、同じ太さの樹脂被覆繊維11を同じ量使用して製造された複合材の物性に対する強化繊維の寄与率が高くなる。

【0032】

○ 図3(a)の樹脂被覆繊維11は、前記実施形態のノズル21aに代えて、孔が一列に形成されたノズルを使用し、同時に複数本のコア繊維12をノズルから引き出すとともに各コア繊維12の間隔を保った状態でボビン24bに巻き取ることにより製造することができる。

【0033】

○ 図3(b)の樹脂被覆繊維11は、ノズル21aに複数の孔をコア繊維12の配置状態に対応して形成しても、ノズル21aから出てボビン24bに巻き取られる途中でコア繊維12同士の距離が縮まって所望の樹脂被覆繊維11を得ることが難しい。図3(b)の樹脂被覆繊維11は、図3(c)に示すように、樹脂13の付着量の少ない樹脂被覆繊維11を複数本束ねて製造する。複数本束ねられた樹脂被覆繊維11の表面部分を溶融させて複数本の樹脂被覆繊維11を1本にしたり、図3(c)に鎖線で示すように、樹脂のみで形成された樹脂繊維14を隣接する樹脂被覆繊維11の間に配置して樹脂13の一部及び樹脂繊維14を溶融させて1本にしたりしてもよい。

【0034】

○ 樹脂被覆繊維11の断面は、コア繊維12が1本の場合でも、円形以外の形状であってもよい。

○ 樹脂被覆繊維11のコア繊維12の太さを100nm以下にする。この構成では、コア繊維12の材料が透明でなくてもコア繊維12単独では目視できないため、樹脂13及び複合材のマトリックス樹脂を透明にすれば、複合材全体を透明にすることができる。

【0035】

○ 繊維強化樹脂製品の成形時に樹脂13とマトリックス樹脂との間の化学反応による樹脂の劣化や樹脂13とマトリックス樹脂との接着性の低下等の不具合の発生を回避することができるならば、樹脂被覆繊維11の樹脂13と繊維強化樹脂製品のマトリックス樹脂は、必ずしも同じ樹脂とは限らず、樹脂の主成分が同じであれば良い。

【0036】

○ 樹脂被覆繊維11を製造する際、コア繊維12に延伸可能な有機繊維を使用し、コア繊維12を延伸する工程を設けてもよい。例えば、図4(a)に示すように、巻き取りローラ23の巻き取り速度を繊維送り出し部22の送り出し速度より速くしてコア繊維12を延伸する。コア繊維12は、樹脂溶解槽21内で加熱され、冷却装置26で冷却されるまでの間に延伸作用を受ける。この場合延伸倍率にもよるが、ボビン24aに巻かれている延伸前のコア繊維12は、10μmより太くても、樹脂被覆繊維11に製造された状態では10μm以下になる。従って、最初から10μm以下のコア繊維12を使用する場合に比較して、コア繊維12の取り扱いが容易になる。

【0037】

○ コア繊維12を延伸する手法としてレーザー延伸を使用してもよい。レーザー延伸では、レーザー(例えば、炭酸ガスレーザー)を用いて繊維を局所的に加熱して延伸するため、効率良く高分子鎖を配向させることができる。コア繊維12の材料としては、例えば、ポリエステルやナイロンが使用できる。装置としては、図4(b)に示すように、樹脂溶解槽21と繊維送り出し部22との間にレーザー照射部27を設ける。この装置を使用した場合、ボビン24aから繰り出されるコア繊維12は、レーザー照射部27によってレーザー照射されつつ延伸され、延伸された後に樹脂溶解槽21内に導かれる。そして、樹脂溶解槽21内を通過する際に、周囲を樹脂で被覆されて引き出され、冷却装置26で冷却された後、ボビン24bに巻き取られる。この実施形態では、図4(a)で示す装置による延伸に比較して、延伸を効率良く行うことができる。

【0038】

○ 樹脂13に熱硬化性樹脂を使用する場合は、図5(a)に示すように、樹脂溶解槽21に代えて未硬化の熱硬化性樹脂溶液を収容する樹脂槽31を設け、冷却装置26に代えて加熱装置32を設ける。そして、ノズル31aから引き出されたコア繊維12に付着している未硬化の樹脂13を加熱装置32で加熱して硬化させ、樹脂13が硬化した後の樹脂被覆繊維11をボビン24bに巻き取る。熱硬化性樹脂としては例えばエポキシ樹脂が使用される。

【0039】

○ レーザー延伸を行う製造方法において、コア繊維12を繊維送り出し部22と巻き取りローラ23の回転速度の差で延伸を行う構成に代えて、樹脂溶解槽21より上方に引取りローラを設け、繊維送り出し部22と引取りローラの回転速度の差で延伸を行う構成としてもよい。巻き取りローラ23は引取りローラと同じ速度で回転される。この場合、樹脂溶解槽21内や樹脂溶解槽21を出た後にコア繊維12が延伸されるのを確実に回避でき、延伸率の調整が容易になる。

【0040】

○ 前記のように構成された樹脂被覆繊維11が複数本束ねられて1本に形成されている樹脂被覆繊維束で取り扱うようにしても、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。例えば、図5(b)に示すよう、樹脂被覆繊維11が複数本束ねられた樹脂被覆繊維束15としてもよい。図5(b)では樹脂被覆繊維11が6本図示されているが、本数は6本より多くても、少なくてもよい。樹脂被覆繊維束15は、全て同じ太さの樹脂被覆繊維11で構成される必要はなく、太さの異なる樹脂被覆繊維11が混在してもよい。樹脂被覆繊維束15は撚りを掛けない状態であっても撚りを掛けた状態であってもよい。樹脂被覆繊維11としては前述した各構成のものを使用できる。

【0041】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項5のいずれか一項に記載の発明において、前記コア繊維は延伸されている。

【0042】

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記樹脂は透明な樹脂が使用されている。

(3)請求項1又は請求項2に記載の発明の樹脂被覆繊維の製造方法であって、太さが10μmより太いコア繊維をレーザー延伸により10μm以下の太さになるまで延伸した後、樹脂を所定の厚さに付着させる工程を備えている。

【図面の簡単な説明】

【0043】

【図1】(a)は樹脂被覆繊維の模式断面図、(b)は模式斜視図。

【図2】樹脂被覆繊維の製造方法を示す模式斜視図。

【図3】(a)は別の実施形態における樹脂被覆繊維の模式断面図、(b)は別の実施形態における樹脂被覆繊維の模式断面図、(c)は(b)の樹脂被覆繊維の製造方法を説明する模式図。

【図4】(a),(b)は別の実施形態の樹脂被覆繊維の製造方法を示す模式斜視図。

【図5】(a)は別の実施形態の樹脂被覆繊維の製造方法を示す模式斜視図、(b)は樹脂被覆繊維束の模式断面図。

【符号の説明】

【0044】

11…樹脂被覆繊維、12…コア繊維、13…樹脂、15…樹脂被覆繊維束。

【技術分野】

【0001】

本発明は、樹脂被覆繊維、樹脂被覆繊維束及び繊維強化樹脂シート並びに織物に関する。

【背景技術】

【0002】

繊維強化複合材の強化繊維として炭素繊維が優れていることは知られている。炭素繊維は数十本〜数千本の単繊維が束ねられた炭素繊維ロービングの状態で使用されるため、炭素繊維ロービングを製品の形状に成形した後に樹脂を含浸させると、樹脂が均一に含浸され難い。この問題を解消するため、10以上1000以下の本数の炭素繊維単繊維からなる糸を熱可塑性樹脂で被覆した熱可塑性樹脂被覆複合炭素繊維ロービングが提案されている(例えば、特許文献1参照)。

【特許文献1】特開平4−163333号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、繊維強化樹脂の基材(強化繊維)は人が目視できて人手により取り扱うことができるものが使用されていた。そのため、透明な繊維強化樹脂を得るには、強化繊維及び樹脂の両者とも透明である必要がある。また、強化繊維として人が目視し難い(又は目視できない)太さが10μm以下の極細長繊維を使用したい場合、繊維が目視できないため取り扱いが難しくなり、特殊な機械や機器が必要になるという問題がある。また、強化繊維を織物の状態で使用するには極細長繊維で織物を織る必要があるが、繊維が細すぎて織機にかけることができないという問題がある。

【0004】

特許文献1では、一般に使用されている数十本〜数百本の単繊維が束ねられた炭素繊維ロービングを複合材の強化材とする場合に、樹脂が繊維束内に良好に含浸された状態にすることを目的としており、人が目視し難い太さの単繊維の取り扱いを容易にすることに関しては何ら記載されていない。

【0005】

本発明は、前記従来の問題に鑑みてなされたものであって、その第1の目的は、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる樹脂被覆繊維及び樹脂被覆繊維束を提供することにある。また、第2の目的はその樹脂被覆繊維及び樹脂被覆繊維束を利用した繊維強化樹脂シート及び織物を提供することにある。

【課題を解決するための手段】

【0006】

第1の目的を達成するため、請求項1に記載の発明は、太さ10μm以下のコア繊維が樹脂で被覆されて外寸が10μmより大きく形成されている。ここで、「太さ」とは、コア繊維の断面における外周の2点間の長さが最大の部分の長さを意味し、コア繊維は断面円形に限らない。「外寸」とは、樹脂被覆繊維の断面が円形の場合は直径を意味し、円形でない場合は断面における外周の2点間の長さが最大の部分の寸法を意味する。また、コア繊維は1本に限らず、樹脂被覆繊維の断面において、複数本のコア繊維が分散された状態で樹脂中に存在する構成であってもよい。

【0007】

この発明では、単独では目視できないか又は目視し難いコア繊維が樹脂で被覆されることで目視可能となり、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。

【0008】

請求項2に記載の発明は、請求項1に記載の発明において、前記コア繊維は、太さが100nm以下である。この発明では、コア繊維の材料が透明でなくてもコア繊維単独では目視できないため、被覆樹脂及び複合材のマトリックス樹脂を透明にすれば、複合材全体を透明にすることができる。

【0009】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記樹脂被覆繊維は外寸が200μm以上である。繊維を織機にかけて作業性良く織布を織るためには、繊維の太さが200μm以上あることが望ましい。この発明ではコア繊維の太さは10μm以下と極めて細いが、コア繊維が樹脂で被覆された状態で1本の樹脂被覆繊維が構成された状態では太さが200μm以上である。従って、織機で作業性良く織布にすることができる。

【0010】

請求項4に記載の発明の樹脂被覆繊維束は、請求項1〜請求項3のいずれか一項に記載の樹脂被覆繊維が複数本束ねられて1本に形成されている。従って、この発明では、繊維強化樹脂を形成する場合、同じ量の強化繊維を配列するのに必要な手間が少なくなる。

【0011】

請求項5に記載の発明は、請求項4に記載の発明において、前記樹脂被覆繊維束は外寸が200μm以上である。この発明では、1本の樹脂被覆繊維では太さが織機で作業性良く織布にすることが可能な太さに満たない場合でも、繊維束としては容易に前記太さにすることができ、織機で作業性良く織布にすることができる。また、複数本の樹脂被覆繊維が束ねられているため、織機において経糸あるいは緯糸として使用している際に樹脂被覆繊維の一部が破断しても織成を継続することができる。

【0012】

請求項6に記載の発明の繊維強化樹脂シートは、請求項1〜請求項3のいずれか一項に記載の発明の樹脂被覆繊維を基材とし、前記コア繊維を被覆する被覆樹脂と同じ樹脂をマトリックス樹脂とした。この発明では、被覆樹脂が透明であれば、繊維強化樹脂シート全体を透明にすることが可能になる。

【0013】

請求項7に記載の発明の繊維強化樹脂シートは、請求項4又は請求項5に記載の樹脂被覆繊維束を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした。この発明でも、被覆樹脂が透明であれば、繊維強化樹脂シート全体を透明にすることが可能になる。

【0014】

請求項8に記載の発明の織物は、請求項3に記載の樹脂被覆繊維で織られた織物である。この発明の織物を使用して繊維強化樹脂を製造すれば、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【0015】

請求項9に記載の発明の織物は、請求項5に記載の樹脂被覆繊維束で織られた織物である。この発明の織物を使用して繊維強化樹脂を製造しても、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【発明の効果】

【0016】

請求項1〜請求項5に記載の発明によれば、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。請求項6及び請求項7に記載の発明によれば、強化繊維の材料自身が透明でなくても全体として透明な繊維強化樹脂シートを得ることができる。また、請求項8及び請求項9に記載の発明によれば、10μm以下の太さの繊維が均一に配列された繊維強化樹脂を得ることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を具体化した一実施形態を図1及び図2に従って説明する。図1(a)は樹脂被覆繊維の模式断面図、(b)は模式斜視図、図2は樹脂被覆繊維の製造方法を示す模式斜視図である。なお、図示の都合上、断面のハッチングを省略している。

【0018】

図1(a),(b)に示すように、樹脂被覆繊維11は、コア繊維12の周囲に樹脂13が被覆されている。コア繊維12には太さ10μm以下に形成された単繊維が使用され、樹脂被覆繊維11は、断面円形となるように、かつ外寸としての直径が10μmより大きく、例えば数十μmになるように樹脂13で被覆されている。

【0019】

コア繊維12としては、強化目的に応じてポリアラミド繊維、炭素繊維、ガラス繊維、炭化珪素繊維等が使用される。

樹脂13は複合材のマトリックス樹脂として使用される樹脂と同じ樹脂が使用される。樹脂13は熱可塑性樹脂でも熱硬化性樹脂でもよい。

【0020】

次に樹脂13として熱可塑性樹脂を使用した樹脂被覆繊維11の製造方法を説明する。図2に示すように、樹脂被覆繊維製造装置20は、樹脂溶解槽21を挟んで上方に繊維送り出し部22が設けられ、下方に巻き取りローラ23が設けられている。樹脂溶解槽21は下部にノズル21aを備えている。ノズル21aの孔は、ノズル21aから溶融状態でコア繊維12と共に引き出された樹脂13の冷却による収縮を考慮して、樹脂被覆繊維11の直径より若干大きな径(例えば数十μm)に形成されている。

【0021】

繊維送り出し部22は、コア繊維12が巻かれたボビン24aが取り外し可能に装着される。巻き取りローラ23は、樹脂被覆繊維11を巻き取るボビン24bが取り外し可能に装着され、かつ軸方向に所定周期で往復移動されて、樹脂被覆繊維11の引き出し状態は殆ど変化せずにボビン24bに均一に巻き取ることが可能に構成されている。繊維送り出し部22及び巻き取りローラ23は、両ボビン24a,24bを同期して回転させる。樹脂溶解槽21の周囲には加熱装置25が設けられている。樹脂溶解槽21と巻き取りローラ23との間には冷却装置26が設けられている。冷却装置26は、例えば空冷式でノズル21aから出た樹脂被覆繊維11に空気を吹き付けるようになっている。

【0022】

樹脂被覆繊維11を製造する場合は、先ずコア繊維12が巻き付けられたボビン24aを繊維送り出し部22に取り付ける。また、巻き取りローラ23に樹脂被覆繊維11を巻き取るボビン24bを取り付ける。そして、ボビン24aからコア繊維12を引き出して樹脂溶解槽21に導き、ノズル21aの孔から樹脂溶解槽21の下方へ引き出し、巻き取りローラ23に取り付けられたボビン24bにコア繊維12の端部を固定する。

【0023】

ボビン24aから引き出されたコア繊維12をノズル21aの孔から引き出す作業の際、樹脂溶解槽21中の樹脂は溶解状態でも溶解前のチップ状のいずれであってもよい。いずれの場合も、コア繊維12の先端付近を把持具で把持してノズル21aの孔の入口に導き、ノズル21aの出口側から吸引ノズルでコア繊維12を引き出す。そして、引き出されたコア繊維12をボビン24bに固定する。

【0024】

次に樹脂が溶解されていない場合は加熱装置25を駆動して樹脂を溶解する。樹脂が溶解した後、冷却装置26の駆動を開始するとともに、巻き取りローラ23と繊維送り出し部22とを同期状態で駆動する。その結果、両ボビン24a,24bが同期して駆動され、コア繊維12が巻き取りローラ23に取り付けられたボビン24bに巻き取られる速度でボビン24aから繰り出される。ボビン24aから繰り出されたコア繊維12は、樹脂溶解槽21を通過する際にコア繊維12の周囲に樹脂13が付着し、樹脂13が付着した状態でノズル21aから引き出される。そして、冷却装置26と対応する位置を通過する間に樹脂13が空冷され、樹脂被覆繊維11としてボビン24bに巻き取られる。

【0025】

前記のように構成された樹脂被覆繊維11は、繊維強化樹脂の基材(強化繊維)として使用され、繊維強化樹脂製品の製造に使用される。繊維強化樹脂製品の製造方法としては公知の方法を使用できる。その際、マトリックス樹脂として樹脂被覆繊維11の樹脂13と同じ樹脂を使用するのが好ましい。

【0026】

この実施形態では以下の効果を有する。

(1)樹脂被覆繊維11は、太さ10μm以下のコア繊維12が樹脂13で被覆されて外寸(直径)が10μmより大きく形成されている。従って、単独では目視できないか又は目視し難いコア繊維12に樹脂13が被覆されることで目視可能となり、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。

【0027】

(2)樹脂被覆繊維11は、樹脂13が繊維強化樹脂製品のマトリックス樹脂と同じ樹脂で形成されているため、繊維強化樹脂製品の成形時に樹脂13とマトリックス樹脂との間の化学反応による樹脂の劣化や樹脂13とマトリックス樹脂との接着性の低下等の不具合の発生を回避することができる。

【0028】

(3)樹脂13に熱可塑性樹脂が使用されている。従って、熱硬化性樹脂を使用する場合に比較して、樹脂被覆繊維11の製造時にコア繊維12に付着された樹脂13同士が付着しないように樹脂被覆繊維11をボビン24bに巻き取る状態にするのが容易になる。なぜならば、熱可塑性樹脂の場合は付着した樹脂13を冷却することで樹脂13が互いに付着しない状態になる。一方、熱硬化性樹脂の場合は付着した樹脂13が半硬化の状態では互いに付着するため、ボビン24bに巻き取る前に完全硬化に近い状態まで硬化反応を進める必要があるからである。

【0029】

(4)樹脂被覆繊維11の外寸を200μm以上にすれば、樹脂被覆繊維11を織機にかけて作業性良く織布を織ることができる。また、その織布を基材に使用して繊維強化樹脂製品を製造すれば、極細の繊維が疎な状態で均一に配置された繊維強化樹脂製品を得ることができる。

【0030】

実施形態は前記に限定されるものではなく、例えば、次のように構成してもよい。

○ 樹脂被覆繊維11は、外寸が10μm以下のコア繊維12が独立した1本の状態で樹脂13中に配置されていれば、コア繊維12の本数は1本に限らず、樹脂被覆繊維11の断面において、複数本のコア繊維12が分散された状態で樹脂13中に存在する構成であってもよい。例えば、図3(a)に示すように、樹脂被覆繊維11は扁平な断面形状で、複数のコア繊維12が等間隔で配置された構成にしてもよい。

【0031】

○ 図3(b)に示すように、樹脂被覆繊維11の断面形状が円形で複数のコア繊維12を有し、互いに隣接するコア繊維12の間隔が等しくなるように配置された構成にしてもよい。この場合、樹脂被覆繊維11を織機を使用して織布にする際、織布を構成するコア繊維12の密度を調整するのが容易になる。また、1本の樹脂被覆繊維11中にコア繊維12が均一に複数本存在する。従って、同じ太さの樹脂被覆繊維11を同じ量使用して製造された複合材の物性に対する強化繊維の寄与率が高くなる。

【0032】

○ 図3(a)の樹脂被覆繊維11は、前記実施形態のノズル21aに代えて、孔が一列に形成されたノズルを使用し、同時に複数本のコア繊維12をノズルから引き出すとともに各コア繊維12の間隔を保った状態でボビン24bに巻き取ることにより製造することができる。

【0033】

○ 図3(b)の樹脂被覆繊維11は、ノズル21aに複数の孔をコア繊維12の配置状態に対応して形成しても、ノズル21aから出てボビン24bに巻き取られる途中でコア繊維12同士の距離が縮まって所望の樹脂被覆繊維11を得ることが難しい。図3(b)の樹脂被覆繊維11は、図3(c)に示すように、樹脂13の付着量の少ない樹脂被覆繊維11を複数本束ねて製造する。複数本束ねられた樹脂被覆繊維11の表面部分を溶融させて複数本の樹脂被覆繊維11を1本にしたり、図3(c)に鎖線で示すように、樹脂のみで形成された樹脂繊維14を隣接する樹脂被覆繊維11の間に配置して樹脂13の一部及び樹脂繊維14を溶融させて1本にしたりしてもよい。

【0034】

○ 樹脂被覆繊維11の断面は、コア繊維12が1本の場合でも、円形以外の形状であってもよい。

○ 樹脂被覆繊維11のコア繊維12の太さを100nm以下にする。この構成では、コア繊維12の材料が透明でなくてもコア繊維12単独では目視できないため、樹脂13及び複合材のマトリックス樹脂を透明にすれば、複合材全体を透明にすることができる。

【0035】

○ 繊維強化樹脂製品の成形時に樹脂13とマトリックス樹脂との間の化学反応による樹脂の劣化や樹脂13とマトリックス樹脂との接着性の低下等の不具合の発生を回避することができるならば、樹脂被覆繊維11の樹脂13と繊維強化樹脂製品のマトリックス樹脂は、必ずしも同じ樹脂とは限らず、樹脂の主成分が同じであれば良い。

【0036】

○ 樹脂被覆繊維11を製造する際、コア繊維12に延伸可能な有機繊維を使用し、コア繊維12を延伸する工程を設けてもよい。例えば、図4(a)に示すように、巻き取りローラ23の巻き取り速度を繊維送り出し部22の送り出し速度より速くしてコア繊維12を延伸する。コア繊維12は、樹脂溶解槽21内で加熱され、冷却装置26で冷却されるまでの間に延伸作用を受ける。この場合延伸倍率にもよるが、ボビン24aに巻かれている延伸前のコア繊維12は、10μmより太くても、樹脂被覆繊維11に製造された状態では10μm以下になる。従って、最初から10μm以下のコア繊維12を使用する場合に比較して、コア繊維12の取り扱いが容易になる。

【0037】

○ コア繊維12を延伸する手法としてレーザー延伸を使用してもよい。レーザー延伸では、レーザー(例えば、炭酸ガスレーザー)を用いて繊維を局所的に加熱して延伸するため、効率良く高分子鎖を配向させることができる。コア繊維12の材料としては、例えば、ポリエステルやナイロンが使用できる。装置としては、図4(b)に示すように、樹脂溶解槽21と繊維送り出し部22との間にレーザー照射部27を設ける。この装置を使用した場合、ボビン24aから繰り出されるコア繊維12は、レーザー照射部27によってレーザー照射されつつ延伸され、延伸された後に樹脂溶解槽21内に導かれる。そして、樹脂溶解槽21内を通過する際に、周囲を樹脂で被覆されて引き出され、冷却装置26で冷却された後、ボビン24bに巻き取られる。この実施形態では、図4(a)で示す装置による延伸に比較して、延伸を効率良く行うことができる。

【0038】

○ 樹脂13に熱硬化性樹脂を使用する場合は、図5(a)に示すように、樹脂溶解槽21に代えて未硬化の熱硬化性樹脂溶液を収容する樹脂槽31を設け、冷却装置26に代えて加熱装置32を設ける。そして、ノズル31aから引き出されたコア繊維12に付着している未硬化の樹脂13を加熱装置32で加熱して硬化させ、樹脂13が硬化した後の樹脂被覆繊維11をボビン24bに巻き取る。熱硬化性樹脂としては例えばエポキシ樹脂が使用される。

【0039】

○ レーザー延伸を行う製造方法において、コア繊維12を繊維送り出し部22と巻き取りローラ23の回転速度の差で延伸を行う構成に代えて、樹脂溶解槽21より上方に引取りローラを設け、繊維送り出し部22と引取りローラの回転速度の差で延伸を行う構成としてもよい。巻き取りローラ23は引取りローラと同じ速度で回転される。この場合、樹脂溶解槽21内や樹脂溶解槽21を出た後にコア繊維12が延伸されるのを確実に回避でき、延伸率の調整が容易になる。

【0040】

○ 前記のように構成された樹脂被覆繊維11が複数本束ねられて1本に形成されている樹脂被覆繊維束で取り扱うようにしても、太さが10μm以下の極細長繊維を複合材の基材として使用する場合に、特殊な機械や機器を使用せずに人手により取り扱うことができる。例えば、図5(b)に示すよう、樹脂被覆繊維11が複数本束ねられた樹脂被覆繊維束15としてもよい。図5(b)では樹脂被覆繊維11が6本図示されているが、本数は6本より多くても、少なくてもよい。樹脂被覆繊維束15は、全て同じ太さの樹脂被覆繊維11で構成される必要はなく、太さの異なる樹脂被覆繊維11が混在してもよい。樹脂被覆繊維束15は撚りを掛けない状態であっても撚りを掛けた状態であってもよい。樹脂被覆繊維11としては前述した各構成のものを使用できる。

【0041】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項5のいずれか一項に記載の発明において、前記コア繊維は延伸されている。

【0042】

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記樹脂は透明な樹脂が使用されている。

(3)請求項1又は請求項2に記載の発明の樹脂被覆繊維の製造方法であって、太さが10μmより太いコア繊維をレーザー延伸により10μm以下の太さになるまで延伸した後、樹脂を所定の厚さに付着させる工程を備えている。

【図面の簡単な説明】

【0043】

【図1】(a)は樹脂被覆繊維の模式断面図、(b)は模式斜視図。

【図2】樹脂被覆繊維の製造方法を示す模式斜視図。

【図3】(a)は別の実施形態における樹脂被覆繊維の模式断面図、(b)は別の実施形態における樹脂被覆繊維の模式断面図、(c)は(b)の樹脂被覆繊維の製造方法を説明する模式図。

【図4】(a),(b)は別の実施形態の樹脂被覆繊維の製造方法を示す模式斜視図。

【図5】(a)は別の実施形態の樹脂被覆繊維の製造方法を示す模式斜視図、(b)は樹脂被覆繊維束の模式断面図。

【符号の説明】

【0044】

11…樹脂被覆繊維、12…コア繊維、13…樹脂、15…樹脂被覆繊維束。

【特許請求の範囲】

【請求項1】

太さ10μm以下のコア繊維が樹脂で被覆されて外寸が10μmより大きく形成されている樹脂被覆繊維。

【請求項2】

前記コア繊維は、太さが100nm以下である請求項1に記載の樹脂被覆繊維。

【請求項3】

前記樹脂被覆繊維は外寸が200μm以上である請求項1又は請求項2に記載の樹脂被覆繊維。

【請求項4】

請求項1又は請求項2に記載の前記樹脂被覆繊維が複数本束ねられて1本に形成されている樹脂被覆繊維束。

【請求項5】

前記樹脂被覆繊維束は外寸が200μm以上である請求項4に記載の樹脂被覆繊維束。

【請求項6】

請求項1〜請求項3のいずれか一項に記載の樹脂被覆繊維を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした繊維強化樹脂シート。

【請求項7】

請求項4又は請求項5に記載の樹脂被覆繊維束を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした繊維強化樹脂シート。

【請求項8】

請求項3に記載の樹脂被覆繊維で織られた織物。

【請求項9】

請求項5に記載の樹脂被覆繊維束で織られた織物。

【請求項1】

太さ10μm以下のコア繊維が樹脂で被覆されて外寸が10μmより大きく形成されている樹脂被覆繊維。

【請求項2】

前記コア繊維は、太さが100nm以下である請求項1に記載の樹脂被覆繊維。

【請求項3】

前記樹脂被覆繊維は外寸が200μm以上である請求項1又は請求項2に記載の樹脂被覆繊維。

【請求項4】

請求項1又は請求項2に記載の前記樹脂被覆繊維が複数本束ねられて1本に形成されている樹脂被覆繊維束。

【請求項5】

前記樹脂被覆繊維束は外寸が200μm以上である請求項4に記載の樹脂被覆繊維束。

【請求項6】

請求項1〜請求項3のいずれか一項に記載の樹脂被覆繊維を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした繊維強化樹脂シート。

【請求項7】

請求項4又は請求項5に記載の樹脂被覆繊維束を基材とし、前記コア繊維を被覆する樹脂と同じ樹脂をマトリックス樹脂とした繊維強化樹脂シート。

【請求項8】

請求項3に記載の樹脂被覆繊維で織られた織物。

【請求項9】

請求項5に記載の樹脂被覆繊維束で織られた織物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−16358(P2007−16358A)

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願番号】特願2005−200847(P2005−200847)

【出願日】平成17年7月8日(2005.7.8)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願日】平成17年7月8日(2005.7.8)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]