樹脂被覆鋼板およびその製造方法

【課題】優れた表面外観を有する樹脂被覆鋼板およびその製造方法を提供する。

【解決手段】樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板は、鋼板の少なくとも一方の表面に、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなる溶融Zn−Al系合金めっき層を有する。その製造方法では、鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却するに際し、めっき浴から引き上げられた鋼板の250℃までの冷却速度を1〜15℃/秒とする。

【解決手段】樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板は、鋼板の少なくとも一方の表面に、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなる溶融Zn−Al系合金めっき層を有する。その製造方法では、鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却するに際し、めっき浴から引き上げられた鋼板の250℃までの冷却速度を1〜15℃/秒とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築、土木、家電等の分野で利用される表面外観に優れた樹脂被覆鋼板とその製造方法に関する。

【背景技術】

【0002】

従来、溶融Zn−Al系合金めっき鋼板は、その表面に塗装を施したいわゆるプレコート鋼板として、自動車、建築、土木、家電等の分野で広く利用されている。この塗装下地用溶融Zn−Al系合金めっき鋼板としては、主に、めっき層中のAl含有量が0.2質量%以下の溶融Znめっき鋼板(以下、GIという)、同Al含有量が約5質量%のガルファン(以下、GFという)、同Al含有量が約55質量%のガルバリュウム鋼板(以下、GLという)が使用されているが、特に建築や土木等の分野では、GLより低コストであること、GIより耐食性が優れていること等の理由から、GFが使用されることが多い。

【0003】

しかし、GFには、一般に以下のような問題がある。

(i)めっき外観

亀甲模様状のスパングルが形成されるが、このスパングルは、めっき条件(例えば、めっき前焼鈍、浴成分)、めっき後の冷却条件(例えば、冷却速度)等によって形態が異なり、このため塗装して使用する場合でも、この亀甲模様が塗装面に浮き上がり、塗装後の外観を損なうことがある。このため、近年では、塗装下地用としてもスパングルの無い金属光沢をもつ美麗なめっき層を有するGFに対する要求が増加している。

(ii)耐黒変性

GFはめっき後、短期間の放置でも腐食環境によっては、めっき表面が局所的に黒灰色に変色する、いわゆる黒変現象が発生する。めっき後、直ちに化成処理して塗装を行う場合は比較的問題は少ないが、現実にはめっき後コイル状態で梱包し、ある期間おいてから化成処理および塗装することが多く、その間に黒変が発生してしまう。この場合、その後に化成処理不良が発生し、結果的に塗装後の塗膜の密着性、加工性、耐食性等が低下し、商品価値を著しく損なうことがある。

【0004】

従来、GF組成の溶融Zn−Al系合金めっき鋼板のめっき外観および耐黒変性等の改善を目的として、例えば、以下のような提案がなされている。

特許文献1には、耐黒変性および化成処理性の改善を目的として、Al:0.5〜20質量%のZn−Al系合金めっき層中にMg:2質量%超〜10質量%を添加するとともに、めっき表面のZn−Al−Mg共晶+Zn単相の表面長さ率を50%以上とすることが示され、また、化成処理性改善のために、必要に応じてPb、Sn、Ni等の1種以上を添加することが示されている。

【0005】

特許文献2には、耐黒変性の改善を目的として、Al:4.0〜7.0質量%のZn−Al系合金めっき層について、Pb:0.01質量%以下、Sn:0.005質量%以下とするとともに、Ni:0.005〜3.0質量%、Cu:0.005〜3.0質量%を添加し、めっき後にスキンパス処理し、次いでクロメート処理することが示されている。

また、耐黒変性の改善を目的としたものではないが、特許文献3には、加工性の改善を目的として、Al:0.1〜40質量%のZn−Al系合金めっき層中に、Mg:0.1〜10質量%を添加するとともに、所定サイズのMg系金属間化合物相を分散させた組織とすることが示され、また、耐摺動性改善のために、必要に応じてNi、Ti、Sb等の1種以上を添加することが示されている。

【0006】

【特許文献1】特開2001−329354号公報

【特許文献2】特開平4−297562号公報

【特許文献3】特開2001−64759号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、本発明者らが検討したところによれば、上記従来技術には以下のような問題があることが判った。

特許文献1のめっき鋼板は、仮に耐黒変性をある程度改善できたとしても、色調の低下やドロス付着によるめっき外観不良が生じやすく、また、めっき層に亀裂が生じやすくため、加工性も劣化しやすい。また、Mgが多くなると耐黒変性も劣る。

特許文献2のクロメート処理めっき鋼板は、耐黒変性の改善効果が十分でなく、また、通常のGFと同様のスパングルが形成されるため、めっき鋼板や塗装鋼板としての外観不良を生じやすい。

特許文献3のめっき鋼板は、耐黒変性の低下、色調の低下やドロス付着によるめっき外観不良、スパングルの形成による外観不良等のいずれかの問題を生じてしまう。

【0008】

したがって本発明の目的は、以上のような従来技術の課題を解決し、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板を下地めっき鋼板とする、表面外観に優れた樹脂被覆鋼板およびその製造方法を提供することにある。

また、本発明の他の目的は、そのような表面外観に優れた樹脂被覆鋼板を安定的に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために、樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板の最適なめっき組成および構造とめっき処理工程について鋭意研究した結果、溶融Zn−Al系合金めっき組成としては、一般的なGFのAl濃度をベースとして、これに適量のMgとNiを含有させることにより、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観を有するとともに、耐黒変性にも優れた溶融Zn−Al系合金めっき鋼板が得られることを見出した。さらに、めっき後の冷却速度を特定の範囲に制御することにより、MgとNiの相乗効果によるNiのめっき層最表層部への濃化を助長することで、より優れた耐黒変性が得られることを見出した。

【0010】

本発明は、このような知見に基づきなされたもので、以下を要旨とするものである。

[1]鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、該溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板において、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板。

[2]上記[1]の樹脂被覆鋼板において、化成処理層と樹脂層との間にプライマー層を有することを特徴とする樹脂被覆鋼板。

[3]上記[1]又は[2]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層の最表層部にNiが濃化していることを特徴とする樹脂被覆鋼板。

【0011】

[4]上記[1]〜[3]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層が、Zn−Alの2元共晶とAl−Zn−Mg金属間化合物の3元共晶を含有することを特徴とする樹脂被覆鋼板。

[5]上記[4]の樹脂被覆鋼板において、Mg金属間化合物がMgZn2であることを特徴とする樹脂被覆鋼板。

[6]上記[4]又は[5]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層が、Al−Zn−Mg金属間化合物の3元共晶をめっき層断面で10〜30面積%含有することを特徴とする樹脂被覆鋼板。

[7]上記[4]〜[6]のいずれかの樹脂被覆鋼板において、Zn−Alの2元共晶の平均長径が10μm以下であることを特徴とする記載の樹脂被覆鋼板。

【0012】

[8]鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【0013】

[9]鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、プライマー処理し、さらに、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【発明の効果】

【0014】

本発明の樹脂被覆鋼板は、これを構成する溶融Zn−Al系合金めっき鋼板が、GF特有の優れた加工性を維持しつつ、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、優れた耐黒変性を有するので、優れた表面外観を有する。

また、本発明の製造方法によれば、下地めっき鋼板として、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、特に優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板が得られるので、表面外観に優れた樹脂被覆鋼板を製造することができる。

【発明を実施するための最良の形態】

【0015】

本発明の樹脂被覆鋼板は、鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、この溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板であって、前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなるものである。

本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板(以下、便宜上「本発明めっき鋼板」という)において、溶融Zn−A1系合金めっき層中に添加するMgは、主として、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢のある美麗なめっき外観を得ることを、また、同じくめっき層中に添加するNiは、主として耐黒変性を向上させることを、それぞれ狙いとするものであるが、このNi添加による耐黒変性の向上には、適量のMgが共存することによってめっき層最表層部にNiが濃化することが好ましく、また、めっき後の冷却速度を適正範囲にコントロールすることにより、めっき層最表層部でのNi濃化をより適切に生じさせることができる。

【0016】

以下、本発明めっき鋼板が有する溶融Zn−Al系合金めっき層(以下、単に「めっき層」という)の成分組成の限定理由について説明する。

めっき層中のAl含有量が1.0質量%未満では、めっき層−素地界面にFe−Zn系の合金層が厚く形成し、加工性が低下する。一方、Al含有量が10質量%を超えるとZnとAlの共晶組織が得られず、Alリッチ層が増加して犠牲防食作用が低下するので、端面部の耐食性が劣る。また、Alが10質量%を超えるめっき層を得ようとすると、めっき浴中にAlを主体としたトップドロスが発生しやすくなり、めっき外観を損なうという問題も生じる。以上の理由から、めっき層中のAl含有量は1.0〜10質量%、好ましくは3〜7質量%とする。

【0017】

本発明の目的の一つは、GF組成の溶融Zn−Al系合金めっきに特有のスパングルを無くし(ゼロスパングル化し)若しくは非常に微細なスパングルを形成し、且つ不めっきのない金属光沢をもつ美麗なめっき外観を得ることにあり、本発明者らは、めっき組成とめっき外観との関係を調べるために、以下のような実験を行った。

GF組成のAl(4〜5質量%)を含有する溶融Zn−Al系合金めっき浴にMgとNiをそれぞれ単独で添加し、これらのめっき浴で鋼板を溶融Zn−Al系合金めっきし、得られためっき鋼板のめっき外観(特に、スパングルサイズ、ドロス付着の程度、色調、光沢)を目視観察した。その結果、Niを添加しためっき層は、本発明者らの実験範囲内ではめっき外観に変化は見られず、通常のGFとほぼ同等のめっき外観を示したが、Mgを添加しためっき層は、その添加量によってスパングルサイズ、色調および光沢等が変化した。

【0018】

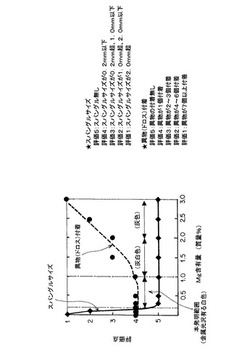

Al:4〜5質量%、Ni:0.03質量%を含有する溶融Zn−Al系合金めっき浴にMgを0〜3質量%添加し、この溶融Zn−Al系合金めっき浴を用いて鋼板をめっきし、めっき層中のMg含有量とめっき外観(スパングルサイズ、ドロス付着の程度、色調)との関係を調べた。その結果を図1に示す。これによれば、Mg含有量が0.1質量%以上でスパングルが微細化しはじめ、0.2質量%以上でスパングルがほぼ消失するとともに、色調が金属光沢のある白色味を示す。また、Mg含有量が0.2質量%未満では、耐黒変性も低下する。これは後述するように、めっき層中でNiと共存するMgが0.2質量%未満であるとNiのめっき層最表層部への濃化がなくなり、結果的に耐黒変性が低下するためであると推定される。一方、Mg含有量が1.0質量%を超えると色調が灰白色→灰色へと順次変化していくとともに、ドロス付着が増加してくる。また、Mg含有量が1.0質量%を超えると、めっき層に亀裂が生じやすくなり、加工性が低下するという問題も生じる。また、Mgが多すぎると耐黒変性も劣る。

したがって、めっき層中のMg含有量は、美麗なめっき外観および優れた耐黒変性を得るために下限を0.2質量%とし、ドロス付着と色調低下を防止し、さらに加工性の低下を防止する観点から上限を1.0質量%とする。

【0019】

さきに、めっき組成のうちでMgは主としてめっき外観の改善に、Niは主として耐黒変性の改善に寄与することを述べたが、本発明者らの検討の結果、Niが耐黒変性の改善効果を発揮するには、Mgとの共存が不可欠であることが判った。すなわち、Mgは、美麗なめっき外観を形成する作用を有するとともに、Niと共存することで、間接的にNiによる耐黒変性向上効果を助長していることが判った。このことは、耐黒変性の異なるめっき鋼板について、グロー放電発光表面分析(GDS)により、めっき層を深さ方向で分析することによって明らかにできた。その分析結果の一例を以下に示す。

【0020】

下記の(1)〜(3)の3種類のGF組成の溶融Zn−Al系合金めっき鋼板について(いずれも、めっき後の250℃までの冷却速度が5℃/秒)、めっき層表面から深さ方向にAl、Zn、Mg、Niの各元素の濃化形態を調査した。

(1)めっき層中にMgのみを含有するめっき鋼板であって、耐黒変性が劣るもの

(2)めっき層中にNiのみを含有するめっき鋼板であって、耐黒変性が劣るもの

(3)めっき層中にMgとNiを含有するめっき鋼板であって、耐黒変性が優れるもの

黒変はめっき表面の問題と考えられるので、上記(1)〜(3)のサンプル(めっき鋼板)について、最表面から深さ約200nm(2000Å)までを重点的に分析した。その結果を図2に示す。なお、このめっき成分元素の分析では、GDS分析装置を用いてアノード径4mmφ、電流20mAで深さ方向に30秒間放電して分析した。

【0021】

図2によれば、上記(1)〜(3)のいずれのサンプルもめっき表面近傍に各めっき成分元素の濃化ピークが見られるが、それぞれのサンプルで各元素の濃化形態が微妙に異なることが判る。

まず、耐黒変性が劣っているMgのみを含有するサンプル(1)のめっき層には、最表層部(最表面)のZnとほぼ同位置にMgの濃化ピークが見られ、Alの濃化ピークはZn、Mgの濃化ピークよりも内側(素地側)にある。

また、耐黒変性が劣っているNiのみを含有するサンプル(2)のめっき層の濃化ピークは、最表層部のZnについでAlが見られ、Niの濃化ピークはAlの濃化ピークの内側(素地側)にある。

【0022】

これに対し、耐黒変性が優れるMgとNiを含有するサンプル(3)のめっき層は、Niの濃化ピークがZnと同じ最表層部にあり、Mg、Alの各濃化ピークはNiの濃化ピークの内側(素地側)にある。

また、図2には示していないが、めっき層中にサンプル(3)と同量のMgとNiが共存し、めっき後の250℃までの冷却速度を30℃/秒にして得られためっき鋼板であって、耐黒変性に著効を示さなかったものについて、同様に分析したが、めっき層最表層部へのNiの濃化がサンプル(3)に比べ少ないことが判った。

【0023】

以上のような分析結果から、耐黒変性の優れためっき層には、その最表層部にNiが濃化し、この最表層部でのNi濃化には、Mgの共存が必要であることが判った。また、Ni濃化には、めっき後の冷却速度が影響することも判明した。

なお、上述した蛍光X線による分析結果から、めっき層最表層部のNi濃化は、めっき最表面から深さ30nm(300Å)程度の間に存在すると推定される。

【0024】

一般的に、酸化物生成の標準エネルギーで言えば、Al、MgはZnに比べて被酸化作用が強く、逆にNiは被酸化作用が弱い元素である。黒変は、被酸化作用の強いめっき成分元素がめっき層最表面に拡散(移動・濃化)して、めっき層最表面に生成している酸化亜鉛から酸素の一部を奪うことにより酸素欠乏型酸化亜鉛に変換させるために発生するとすれば、耐黒変性の劣ったサンプル(1)のめっき層は、最表層部に濃化したMgが酸化亜鉛の酸素を奪い、同じく耐黒変性の劣ったサンプル(2)のめっき層は、AlがNiよりも表層側に濃化していたことから、やはり被酸化作用の強いAlが酸化亜鉛の酸素を奪い、それぞれ酸素欠乏型酸化亜鉛へ変換したことが考えられる。

【0025】

これに対して、耐黒変性の優れたサンプル(3)のめっき層の最表層部には、被酸化作用の弱いNiが濃化し、これがバリヤー層となって共存するMg、Alの最表層部への拡散(移動・濃化)を抑制し、耐黒変性が向上したものと考えられる。

すなわち、耐黒変性改善には、Niがめっき層最表層部に濃化することでバリヤー層的な役目を果たすことが必要であり、このNiのめっき層最表層部への濃化は、Mgの共存によって生じるものと考えられる。ただし、Mgと共存することで、Niがめっき層最表層部に移動・濃化するメカニズムについては、現状では必ずしも明らかではない。

【0026】

めっき層中のNi含有量が0.005質量%未満では、耐黒変性の改善効果は得られない。これは、Mgが共存してもNiのめっき層最表層部への濃化が少ないためであると考えられる。また、Niが0.005質量%以上であっても、Mgが0.2質量%未満では耐黒変性の改善効果は得られない。これは、Niの最表層部への濃化が見られないためであると考えられる。

また、Ni含有量が0.1質量%を超えると、耐黒変性の改善効果はあるものの、めっき浴にNiを含有するAl−Mg系ドロスが発生し、ドロス付着によるめっき外観を損なうので、好ましくない。

以上の理由から、本発明ではめっき層中のNi含有量を0.005〜0.1質量%とし、また、さきに述べたようにMg含有量を0.2〜1.0質量%とする。

以上のように、GF組成のめっき層に適量のMgとNiを含有させることにより、スパングルが無く若しくは非常に微細なスパングルが形成され、金属光沢を有する美麗なめっき外観と、優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板を得ることができる。

【0027】

本発明めっき鋼板のめっき層(Al:4.4質量%、Mg:0.6質量%、Ni:0.03質量%、残部Zn)の断面SEM写真を図3に示す。同SEM写真によれば、初晶Zn(白色部)の間に細粒化した灰黒色の析出物が点在し、さらに灰黒色の析出物に添って灰白色の縞状模様の析出物が観察された。このめっき層について、表面からX線回折を行うとともに、断面および表面からEDXで元素分析を行った。X線回折の結果を図4に、めっき層断面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:5.0kV)を図5に、めっき層表面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:10.0kV)を図6に、それぞれ示す。

【0028】

これらの結果から、本発明めっき鋼板のめっき層には、金属間化合物としてMgZn2が同定された。また、細粒化した灰黒色の析出物は、Alを主体としたZn−Alの2元共晶であると推定され、めっき層全体に点在していた。灰白色の縞状模様は、金属間化合物として同定されたMgZn2を主体とし、これとZnおよびAlの3元共晶(以下、Zn−Al−MgZn2の3元共晶という)であると推定された。この3元共晶は、特にめっき層表面近傍に網の目状に拡がり、この網の目中に細粒化されたZn−Alの2元共晶が点在していた。

【0029】

次に、比較として、一般のGF(Al:4.3質量%、残部Zn)のめっき層の断面および表面をEDX分析した。めっき層断面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:5.0kV)を図7に、めっき層表面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:10.0kV)を図8に、それぞれ示す。このGFのめっき層は、白色の初晶Znと灰黒色のZn−Alの2元共晶からなるが、この2元共晶はめっき層表面とめっき層−素地界面近傍に連続して存在し、本発明めっき鋼板のZn−Alの2元共晶に較べて著しく大きい。

データは省略するが、亀甲模様の中央部には、Zn−Alの2元共晶が存在していたことから、亀甲模様の形成にはZn−Alの2元共晶が核となっていることが考えられた。

【0030】

そこで、本発明めっき鋼板におけるめっき層中のZn−Alの2元共晶とZn−Al−MgZn2の3元共晶について、それらの粒径、共晶率などを詳細に調査した。その結果、本発明めっき鋼板では、Zn−Al−MgZn2の3元共晶の共晶率がめっき層断面での面積率で10〜30面積%であり、このような共晶率において亀甲模様のない美麗なめっき外観が得られることが判った。このメカニズムの詳細は必ずしも明らかではないが、上記の分析結果から推定すると、GFの亀甲模様はZn−Alの2元共晶が核となっているとすれば、一般のGFでは連続した大きなZn−Alの2元共晶が形成されるため、核が少ない状態となり、亀甲模様が形成し成長するが、Mgを添加した本発明のめっき層では、Al−Zn−MgZn2の3元共晶が凝固時に網の目を形成し、亀甲模様の核となるZn−Alの2元共晶を分断して細粒化することにより核が増加し、結果的に亀甲模様のない美麗なめっき外観が得られるものと考えられる。

【0031】

Zn−Al−MgZn2の3元共晶の共晶率(同3元共晶のめっき層断面での面積率。以下同様)が10面積%未満となるのは、めっき層中のMgが0.2質量%未満の場合であり、Zn−Al−MgZn2の3元共晶の形成が少ないためZn−Alの2元共晶の細粒化が不十分となり、スパングルが形成する。一方、Zn−Al−MgZn2の3元共晶の共晶率が30面積%超となるのは、めっき層中のMgが1.0質量%超の場合であり、めっき外観は美麗であるが、MgZn2の増加によりめっき層の硬度が増し、曲げ加工で大きな亀裂が発生しやすく、加工性が低下する。

【0032】

また、Zn−Alの2元共晶の粒径は、Zn−Al−MgZn2の3元共晶の共晶率に影響され、この3元共晶の共晶率が10〜30面積%の範囲であれば、平均長径が10μm以下となる。Zn−Alの2元共晶の平均長径が10μm超になるのは、めっき層中のMgが0.2質量%未満の場合であり、Zn−Alの2元共晶の細粒化が不十分で、微細な亀甲模様が形成しはじめ、金属光沢をもつ美麗なめっき外観が得られなくなる。

ここで、Zn−Al−MgZn2の3元共晶の共晶率とZn−Alの2元共晶の粒径(平均長径)は、以下のようにして測定する。めっき層の断面SEM写真(例えば、倍率3000倍)から無作為に8点以上のオブジェクトを選定し、個々のオブジェクトについて、まず、めっき層全体の面積を求める。次いで、各オブジェクト毎に、Zn−Al−MgZn2の3元共晶の面積を求め、めっき層全体に占める面積割合を計算し、それらの平均値を共晶率とする。また、同様の断面SEM写真のオブジェクトについて、個々のZn−Alの2元共晶の最大長さ(図9参照)を長径として測定し、その平均値を平均長径とする。

【0033】

本発明の樹脂被覆鋼板は、その溶融Zn−Al系合金めっき層(両面にめっき層を有する場合には、少なくとも一方のめっき層)の上層に化成処理層を有し、さらにその上層に樹脂層を有する。また、必要に応じて、化成処理層と樹脂層との間にプライマー層を設けてもよい。

化成処理層、プライマー層、樹脂層は、通常のプレコート鋼板に採用されているものを適用すればよい。

前記化成処理層の形成には、通常のクロム酸や重クロム酸若しくはそれらの塩を主成分とした処理液によるクロメート処理を適用してもよいし、クロムを含まないチタン系やジルコニウム系等の処理液によるクロムフリー処理を適用してもよい。

【0034】

前記プライマー層は、例えば、エポキシ樹脂、ポリエステル樹脂、変性ポリエステル樹脂、変性エポキシ樹脂等の1種以上の有機樹脂に防錆顔料(例えば、ジンククロメート、クロム酸ストロンチウム、クロム酸バリウム等の1種以上)、硬化剤(メラミン、イソシアネート樹脂等の1種以上)を配合したプライマーを塗布することによって形成することができる。なお、プライマーに着色顔料や体質顔料を添加して、高加工性の塗膜とすることも可能である。

前記樹脂層は、一般的に知られているポリエステル系塗料、フッ素樹脂系塗料、アクリル樹脂系塗料、塩化ビニル系塗料、シリコーン樹脂系塗料等の上塗り塗料を適量塗布・焼付けすることによって形成することができる。樹脂層の膜厚、塗布方法(スプレー塗装、ロールコーティング、刷毛塗り等)も通常のプレコート鋼板と同じでよい。

また、前記化成処理層、プライマー層、樹脂層を形成する際の焼付(乾燥)条件も、一般的に行われている最高到達板温(PMT)50〜280℃で1〜100秒間保持するような条件でよい。

【0035】

次に、本発明の樹脂被覆鋼板の製造方法について説明する。

本発明において、めっき鋼板の下地鋼板として使用する鋼板は、用途に応じて公知の鋼板から適宜選定すればよく、特に限定する必要はないが、例えば、低炭素アルミキルド鋼板や極低炭素鋼板を用いることが、めっき作業の観点から好ましい。

本発明めっき鋼板の製造方法では、まず、鋼板(下地鋼板)を溶融Zn−Al系合金めっき浴に浸漬して熱浸(溶融)めっきを行った後、同めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成する。このめっき層は、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなる。したがって、溶融Zn−Al系合金めっき浴の浴組成も、実質的に合金めっき層組成とほぼ同一となるように調整することが好ましい。

また、さきに述べたように、溶融Zn−Al系合金めっき層の最表層部にはNiが濃化することが好ましい。

次いで、上記のようにして得られた溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す。また、必要に応じて、化成処理した後、プライマー処理し、その上に樹脂被覆を施す。形成される化成処理層、プライマー層、樹脂層の詳細は、さきに述べたとおりである。

【0036】

本発明者らは、特に、溶融Zn−Al系合金めっき層中のMg,Ni含有量およびめっき後冷却速度とめっき層最表層部へのめっき成分元素の濃化挙動について鋭意検討した結果、耐黒変性の向上、すなわち、めっき層最表層部へのNi濃化には、さきに述べたようにMgとNiの共存が不可欠であるが、このNi濃化にはめっき後の250℃までの冷却速度も大きく影響することを見出した。

溶融Zn−Al系合金めっき層中のAl、Mg、Ni等の金属は、めっき後、凝固して常温に至るまで間に、めっき層最表面に向かって徐々に拡散することが知られており、特に本発明者らの実験で注目したMg、Niのめっき層最表面への濃化は、めっきしてから250℃までの冷却速度が大きく影響することが判った。一方、250℃未満の温度域の冷却速度は、Mg、Niの濃化にほとんど影響を与えなかった。

【0037】

具体的には、溶融Zn−Al系合金めっき浴から引き上げためっき鋼板の250℃までの冷却速度を1〜15℃/秒、好ましくは2〜10℃/秒にコントロールすることにより、めっき層最表層部へのNi濃化をより効果的に促進できることが判った。めっき浴から引き上げためっき鋼板の250℃までの冷却速度が1℃/秒未満では、めっき層最表層部にNiの濃化は十分見られるものの、めっき層中に合金層が成長し、亀甲模様になって外観が悪化するとともに、加工性が低下する原因となる。一方、冷却速度が15℃/秒を超えると、めっき層中のMg含有量が0.2〜1.0質量%、Ni含有量が0.005〜0.1質量%の範囲であっても、めっき層最表層部へのNiの濃化が少なくなり、耐黒変性に著効を示さなくなる。また、250℃までの冷却速度が15℃/秒超になると、めっき層中のZn−Al−MgZn2の3元共晶の共晶率が10%未満になる場合があり、微細な亀甲模様が形成する場合がある。したがって、溶融Zn−Al系合金めっき浴から引き上げためっき鋼板の250℃までの冷却速度は1〜15℃/秒、望ましくは2〜10℃/秒とすることが好ましい。

なお、めっき浴温は、390〜500℃の範囲とするのが好ましい。めっき浴温が390℃未満ではめっき浴の粘性が増してめっき表面が凹凸状になりやすく、一方、500℃を超えるとめっき浴中のドロスが増加しやすい。

【実施例】

【0038】

連続式溶融Zn−Al系合金めっき設備において、板厚0.5mm、板幅1500mmの未焼鈍Alキルド鋼板を溶融めっきし、溶融Zn−Al系合金めっき鋼板を製造した。得られためっき鋼板について、めっき外観と耐黒変性を評価した結果を、各めっき鋼板のめっき組成(平均組成、Zn−Alの2元共晶の粒径、Zn−Al−MgZn2の3元共晶の共晶率)、めっき層最表層部でのNi濃化の有無・程度、めっき処理条件(めっき浴温、浴浸漬時間、めっき後の250℃までの冷却速度)とともに表1に示す。

ここで、Zn−Al−MgZn2の3元共晶の共晶率(同3元共晶のめっき層断面での面積率)とZn−Alの2元共晶の粒径(平均長径)は、さきに説明した方法で測定した。

めっき層最表層部でのNi濃化の有無・程度については、前述したGDS分析により以下の基準で評価した。

○:Ni濃化ピークが、Zn濃化ピークとほぼ同じ位置

△:Ni濃化ピークが、Zn濃化ピークのやや内側(素地側)

×:Ni濃化ピークが、Al,Mgの濃化ピークの内側(素地側)

【0039】

めっき外観と耐黒変性については、以下の評価方法で評価した。

(1)めっき外観

(1-1)異物(ドロス)付着

溶融Zn−Al系合金めっき鋼板の所定面積(70mm×100mm)の表面に付着した異物(ドロス)の個数を目視で数え、下記基準で5段階評価した。評価4以上を“良好”とした。

評価5:異物の付着無し

評価4:異物が1個付着

評価3:異物が2〜3個付着

評価2:異物が4〜6個付着

評価1:異物が7個以上付着

【0040】

(1-2)スパングルサイズ

溶融Zn−Al系合金めっき鋼板の表面スパングル形態を実体顕微鏡で撮影(倍率10倍)し、所定面積(70mm×100mm)内のスパングル核数を数え、下式に基づいてスパングル円相当径(スパングルサイズ)を求め、下記基準で5段階評価した。評価4以上では、目視観察においてスパングルが著しく微細であるので、表面外観上“良好”とした。

[測定面積]/[スパングル核数]=π(d/2)2

但し d:スパングル円相当径(スパングルサイズ)

π:円周率

評価5:スパングル無し

評価4:スパングルサイズが0.2mm以下

評価3:スパングルサイズが0.2mm超、1.0mm以下

評価2:スパングルサイズが1.0mm超、2.0mm以下

評価1:スパングルサイズが2.0mm超

【0041】

(1-3)色調・光沢

溶融Zn−Al系合金めっき鋼板の色調を目視観察するとともに、光沢度(60°鏡面光沢度)を光沢度計で測定し、下記基準で5段階評価した。評価4以上を“良好”とした。

色調 光沢度

評価5:白色味 100〜200

評価4:灰白色味 201〜250

評価3:灰色味 251〜300

評価2:銀白色味 301〜350

評価1:銀鏡色味 351以上

【0042】

(2)耐黒変性

溶融Zn−Al系合金めっき鋼板から試験片(50mm×70mm)を採取し、試験片どうしを積層して、湿潤雰囲気(相対湿度:95%以上、温度:49℃)下に10日間放置する試験(黒変試験)を行った後、JIS−Z−8722の規定に準拠して色差計で試験片表面のL値(明度)を測定し、黒変試験前後のL値の変化(ΔL:試験前のL値−試験後のL値)を求め、耐黒変性を下記基準で5段階評価した。評点3以上であれば効果があり、なかでも評価4以上を“良好”とした。

評価5:ΔL=0

評価4:ΔL=1〜3

評価3:ΔL=4〜8

評価2:ΔL=9〜12

評価1:ΔL=13以上

【0043】

【表1】

【0044】

次に、上記のようにして得られた溶融Zn−Al系合金めっき鋼板に対し、化成処理を施し、必要に応じてプライマー塗装を行った後、上塗り(樹脂)塗装を行って樹脂被覆鋼板を製造し、この樹脂被覆鋼板について、塗装外観、塗膜密着性、曲げ加工性(1T曲げ)等を評価した。

樹脂被覆鋼板を製造する場合、めっき後、引き続いて化成処理を行うことは比較的少ない。そこで、めっき後直ちに化成処理、プライマー塗装、上塗り(樹脂)塗装を行ったものとは別に、めっき後に切り出した数十枚のサンプルを積み重ねて梱包し、化成処理を実施するまで屋内のめっきラインのコイル置き場に60日間放置したものについて、めっき表面の黒変等の発生状況を調査した後、化成処理、プライマー塗装、上塗り(樹脂)塗装を行った。

【0045】

化成処理の処理剤は、クロメート処理では「ZM3360H」(商品名,日本パーカライジング(株)製)を、クロムフリー処理では「CT−E320」(商品名,日本パーカライジング(株)製)をそれぞれ用いた。クロメート処理では、処理液をスプレー塗布後、最高到達板温(PMT)60℃で3秒間保持する焼付を行った。付着量は、片面当たりCr換算で18mg/m2とした。クロムフリー処理では、処理液をロールコーターで塗布後、最高到達板温(PMT)80℃で3秒間保持する焼付を行った。付着量は、片面当たり800mg/m2(0.8μm)とした。

プライマーは、エポキシ塗料である「JT250」(商品名,日本ファインコーティングス(株)製)を用いた。プライマー塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)200℃で20秒間保持する焼付を行った。

上塗り塗料は、ポリエステル系として「KP1500」(商品名,関西ペイント(株)製)を、フッ素樹脂系として「プレカラー

NO 8800」(商品名,BASFジャパン(株)製)をそれぞれ用いた。ポリエステル系の上塗り塗料の塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)210℃で30秒間保持する焼付を行った。また、フッ素樹脂系の上塗り塗料の塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)240℃で60秒間保持する焼付を行った。

【0046】

各製品の塗装後外観、塗膜密着性、曲げ加工性、化成処理前に60日間放置したサンプルの耐黒変性を、化成処理層、プライマー層、上塗り(樹脂)層の各種類とともに、表2および表3に示す。

耐黒変性については、化成処理前に60日間放置した試験片について、JIS−Z−8722の規定に準拠して色差計で試験片表面のL値(明度)を測定し、放置前後のL値の変化(ΔL:放置前のL値−放置後のL値)を求め、上記「(2)耐黒変性」と同様に5段階評価した。

また、塗装後外観、塗膜密着性および曲げ加工性については、以下の評価方法で評価した。

(3)塗装後外観

樹脂被覆鋼板の表面を目視観察し、下記基準で3段階評価した。

評価3:スパングル模様の透け無し

評価2:スパングル模様の透けがわずかに有り

評価1:スパングル模様の透け有り

【0047】

(4)塗膜密着性

樹脂被覆鋼板の試験片表面に100個の碁盤目(升目)を刻み、粘着テープを貼着・剥離させ、升目の剥離個数によって、以下の基準で5段階評価した。

評価5:剥離無し

評価4:剥離個数1〜5個

評価3:剥離個数6〜15個

評価2:剥離個数16〜35個

評価1:剥離個数36個以上

(5)曲げ加工性

樹脂被覆鋼板の試験片を、樹脂被覆を外側にして1T曲げ(試験片と同じ板厚の板材1枚を挟んで180°曲げ加工)した後、粘着テープを貼着・剥離して塗膜の状態を観察し、以下の基準で5段階評価した。

評価5:亀裂発生が殆んど無し・剥離無し

評価4:亀裂が僅かに発生・剥離無し

評価3:亀裂が多く発生・一部(面積率10%以下)に剥離発生

評価2:剥離の面積率11〜50%

評価1:剥離の面積率51%以上

【0048】

【表2】

【0049】

【表3】

【図面の簡単な説明】

【0050】

【図1】適量のNiを含有するGF組成のめっき層を有する溶融Zn−Al系合金めっき鋼板について、めっき層中のMg含有量とめっき外観との関係を示すグラフ

【図2】GF組成の溶融Zn−Al系合金めっき鋼板であって、めっき層中にMgのみを含有するめっき鋼板、めっき層中にNiのみを含有するめっき鋼板、およびめっき層中にMgとNiを含有するめっき鋼板について、めっき層深さ方向の成分分析結果を示すグラフ

【図3】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層の断面SEM写真

【図4】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層のX線回折結果を示す図面

【図5】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層断面のEDX分析結果を示す図面

【図6】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層表面のEDX分析結果を示す図面

【図7】一般GFのめっき層断面のEDX分析結果を示す図面

【図8】一般GFのめっき層表面のEDX分析結果を示す図面

【図9】Zn−Alの2元共晶の長径の定義を示す説明図

【技術分野】

【0001】

本発明は、建築、土木、家電等の分野で利用される表面外観に優れた樹脂被覆鋼板とその製造方法に関する。

【背景技術】

【0002】

従来、溶融Zn−Al系合金めっき鋼板は、その表面に塗装を施したいわゆるプレコート鋼板として、自動車、建築、土木、家電等の分野で広く利用されている。この塗装下地用溶融Zn−Al系合金めっき鋼板としては、主に、めっき層中のAl含有量が0.2質量%以下の溶融Znめっき鋼板(以下、GIという)、同Al含有量が約5質量%のガルファン(以下、GFという)、同Al含有量が約55質量%のガルバリュウム鋼板(以下、GLという)が使用されているが、特に建築や土木等の分野では、GLより低コストであること、GIより耐食性が優れていること等の理由から、GFが使用されることが多い。

【0003】

しかし、GFには、一般に以下のような問題がある。

(i)めっき外観

亀甲模様状のスパングルが形成されるが、このスパングルは、めっき条件(例えば、めっき前焼鈍、浴成分)、めっき後の冷却条件(例えば、冷却速度)等によって形態が異なり、このため塗装して使用する場合でも、この亀甲模様が塗装面に浮き上がり、塗装後の外観を損なうことがある。このため、近年では、塗装下地用としてもスパングルの無い金属光沢をもつ美麗なめっき層を有するGFに対する要求が増加している。

(ii)耐黒変性

GFはめっき後、短期間の放置でも腐食環境によっては、めっき表面が局所的に黒灰色に変色する、いわゆる黒変現象が発生する。めっき後、直ちに化成処理して塗装を行う場合は比較的問題は少ないが、現実にはめっき後コイル状態で梱包し、ある期間おいてから化成処理および塗装することが多く、その間に黒変が発生してしまう。この場合、その後に化成処理不良が発生し、結果的に塗装後の塗膜の密着性、加工性、耐食性等が低下し、商品価値を著しく損なうことがある。

【0004】

従来、GF組成の溶融Zn−Al系合金めっき鋼板のめっき外観および耐黒変性等の改善を目的として、例えば、以下のような提案がなされている。

特許文献1には、耐黒変性および化成処理性の改善を目的として、Al:0.5〜20質量%のZn−Al系合金めっき層中にMg:2質量%超〜10質量%を添加するとともに、めっき表面のZn−Al−Mg共晶+Zn単相の表面長さ率を50%以上とすることが示され、また、化成処理性改善のために、必要に応じてPb、Sn、Ni等の1種以上を添加することが示されている。

【0005】

特許文献2には、耐黒変性の改善を目的として、Al:4.0〜7.0質量%のZn−Al系合金めっき層について、Pb:0.01質量%以下、Sn:0.005質量%以下とするとともに、Ni:0.005〜3.0質量%、Cu:0.005〜3.0質量%を添加し、めっき後にスキンパス処理し、次いでクロメート処理することが示されている。

また、耐黒変性の改善を目的としたものではないが、特許文献3には、加工性の改善を目的として、Al:0.1〜40質量%のZn−Al系合金めっき層中に、Mg:0.1〜10質量%を添加するとともに、所定サイズのMg系金属間化合物相を分散させた組織とすることが示され、また、耐摺動性改善のために、必要に応じてNi、Ti、Sb等の1種以上を添加することが示されている。

【0006】

【特許文献1】特開2001−329354号公報

【特許文献2】特開平4−297562号公報

【特許文献3】特開2001−64759号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、本発明者らが検討したところによれば、上記従来技術には以下のような問題があることが判った。

特許文献1のめっき鋼板は、仮に耐黒変性をある程度改善できたとしても、色調の低下やドロス付着によるめっき外観不良が生じやすく、また、めっき層に亀裂が生じやすくため、加工性も劣化しやすい。また、Mgが多くなると耐黒変性も劣る。

特許文献2のクロメート処理めっき鋼板は、耐黒変性の改善効果が十分でなく、また、通常のGFと同様のスパングルが形成されるため、めっき鋼板や塗装鋼板としての外観不良を生じやすい。

特許文献3のめっき鋼板は、耐黒変性の低下、色調の低下やドロス付着によるめっき外観不良、スパングルの形成による外観不良等のいずれかの問題を生じてしまう。

【0008】

したがって本発明の目的は、以上のような従来技術の課題を解決し、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板を下地めっき鋼板とする、表面外観に優れた樹脂被覆鋼板およびその製造方法を提供することにある。

また、本発明の他の目的は、そのような表面外観に優れた樹脂被覆鋼板を安定的に製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために、樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板の最適なめっき組成および構造とめっき処理工程について鋭意研究した結果、溶融Zn−Al系合金めっき組成としては、一般的なGFのAl濃度をベースとして、これに適量のMgとNiを含有させることにより、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観を有するとともに、耐黒変性にも優れた溶融Zn−Al系合金めっき鋼板が得られることを見出した。さらに、めっき後の冷却速度を特定の範囲に制御することにより、MgとNiの相乗効果によるNiのめっき層最表層部への濃化を助長することで、より優れた耐黒変性が得られることを見出した。

【0010】

本発明は、このような知見に基づきなされたもので、以下を要旨とするものである。

[1]鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、該溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板において、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板。

[2]上記[1]の樹脂被覆鋼板において、化成処理層と樹脂層との間にプライマー層を有することを特徴とする樹脂被覆鋼板。

[3]上記[1]又は[2]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層の最表層部にNiが濃化していることを特徴とする樹脂被覆鋼板。

【0011】

[4]上記[1]〜[3]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層が、Zn−Alの2元共晶とAl−Zn−Mg金属間化合物の3元共晶を含有することを特徴とする樹脂被覆鋼板。

[5]上記[4]の樹脂被覆鋼板において、Mg金属間化合物がMgZn2であることを特徴とする樹脂被覆鋼板。

[6]上記[4]又は[5]の樹脂被覆鋼板において、溶融Zn−Al系合金めっき層が、Al−Zn−Mg金属間化合物の3元共晶をめっき層断面で10〜30面積%含有することを特徴とする樹脂被覆鋼板。

[7]上記[4]〜[6]のいずれかの樹脂被覆鋼板において、Zn−Alの2元共晶の平均長径が10μm以下であることを特徴とする記載の樹脂被覆鋼板。

【0012】

[8]鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【0013】

[9]鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、プライマー処理し、さらに、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【発明の効果】

【0014】

本発明の樹脂被覆鋼板は、これを構成する溶融Zn−Al系合金めっき鋼板が、GF特有の優れた加工性を維持しつつ、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、優れた耐黒変性を有するので、優れた表面外観を有する。

また、本発明の製造方法によれば、下地めっき鋼板として、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢をもつ美麗なめっき外観と、特に優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板が得られるので、表面外観に優れた樹脂被覆鋼板を製造することができる。

【発明を実施するための最良の形態】

【0015】

本発明の樹脂被覆鋼板は、鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、この溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板であって、前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなるものである。

本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板(以下、便宜上「本発明めっき鋼板」という)において、溶融Zn−A1系合金めっき層中に添加するMgは、主として、スパングルの無い若しくは非常に微細なスパングルが形成された金属光沢のある美麗なめっき外観を得ることを、また、同じくめっき層中に添加するNiは、主として耐黒変性を向上させることを、それぞれ狙いとするものであるが、このNi添加による耐黒変性の向上には、適量のMgが共存することによってめっき層最表層部にNiが濃化することが好ましく、また、めっき後の冷却速度を適正範囲にコントロールすることにより、めっき層最表層部でのNi濃化をより適切に生じさせることができる。

【0016】

以下、本発明めっき鋼板が有する溶融Zn−Al系合金めっき層(以下、単に「めっき層」という)の成分組成の限定理由について説明する。

めっき層中のAl含有量が1.0質量%未満では、めっき層−素地界面にFe−Zn系の合金層が厚く形成し、加工性が低下する。一方、Al含有量が10質量%を超えるとZnとAlの共晶組織が得られず、Alリッチ層が増加して犠牲防食作用が低下するので、端面部の耐食性が劣る。また、Alが10質量%を超えるめっき層を得ようとすると、めっき浴中にAlを主体としたトップドロスが発生しやすくなり、めっき外観を損なうという問題も生じる。以上の理由から、めっき層中のAl含有量は1.0〜10質量%、好ましくは3〜7質量%とする。

【0017】

本発明の目的の一つは、GF組成の溶融Zn−Al系合金めっきに特有のスパングルを無くし(ゼロスパングル化し)若しくは非常に微細なスパングルを形成し、且つ不めっきのない金属光沢をもつ美麗なめっき外観を得ることにあり、本発明者らは、めっき組成とめっき外観との関係を調べるために、以下のような実験を行った。

GF組成のAl(4〜5質量%)を含有する溶融Zn−Al系合金めっき浴にMgとNiをそれぞれ単独で添加し、これらのめっき浴で鋼板を溶融Zn−Al系合金めっきし、得られためっき鋼板のめっき外観(特に、スパングルサイズ、ドロス付着の程度、色調、光沢)を目視観察した。その結果、Niを添加しためっき層は、本発明者らの実験範囲内ではめっき外観に変化は見られず、通常のGFとほぼ同等のめっき外観を示したが、Mgを添加しためっき層は、その添加量によってスパングルサイズ、色調および光沢等が変化した。

【0018】

Al:4〜5質量%、Ni:0.03質量%を含有する溶融Zn−Al系合金めっき浴にMgを0〜3質量%添加し、この溶融Zn−Al系合金めっき浴を用いて鋼板をめっきし、めっき層中のMg含有量とめっき外観(スパングルサイズ、ドロス付着の程度、色調)との関係を調べた。その結果を図1に示す。これによれば、Mg含有量が0.1質量%以上でスパングルが微細化しはじめ、0.2質量%以上でスパングルがほぼ消失するとともに、色調が金属光沢のある白色味を示す。また、Mg含有量が0.2質量%未満では、耐黒変性も低下する。これは後述するように、めっき層中でNiと共存するMgが0.2質量%未満であるとNiのめっき層最表層部への濃化がなくなり、結果的に耐黒変性が低下するためであると推定される。一方、Mg含有量が1.0質量%を超えると色調が灰白色→灰色へと順次変化していくとともに、ドロス付着が増加してくる。また、Mg含有量が1.0質量%を超えると、めっき層に亀裂が生じやすくなり、加工性が低下するという問題も生じる。また、Mgが多すぎると耐黒変性も劣る。

したがって、めっき層中のMg含有量は、美麗なめっき外観および優れた耐黒変性を得るために下限を0.2質量%とし、ドロス付着と色調低下を防止し、さらに加工性の低下を防止する観点から上限を1.0質量%とする。

【0019】

さきに、めっき組成のうちでMgは主としてめっき外観の改善に、Niは主として耐黒変性の改善に寄与することを述べたが、本発明者らの検討の結果、Niが耐黒変性の改善効果を発揮するには、Mgとの共存が不可欠であることが判った。すなわち、Mgは、美麗なめっき外観を形成する作用を有するとともに、Niと共存することで、間接的にNiによる耐黒変性向上効果を助長していることが判った。このことは、耐黒変性の異なるめっき鋼板について、グロー放電発光表面分析(GDS)により、めっき層を深さ方向で分析することによって明らかにできた。その分析結果の一例を以下に示す。

【0020】

下記の(1)〜(3)の3種類のGF組成の溶融Zn−Al系合金めっき鋼板について(いずれも、めっき後の250℃までの冷却速度が5℃/秒)、めっき層表面から深さ方向にAl、Zn、Mg、Niの各元素の濃化形態を調査した。

(1)めっき層中にMgのみを含有するめっき鋼板であって、耐黒変性が劣るもの

(2)めっき層中にNiのみを含有するめっき鋼板であって、耐黒変性が劣るもの

(3)めっき層中にMgとNiを含有するめっき鋼板であって、耐黒変性が優れるもの

黒変はめっき表面の問題と考えられるので、上記(1)〜(3)のサンプル(めっき鋼板)について、最表面から深さ約200nm(2000Å)までを重点的に分析した。その結果を図2に示す。なお、このめっき成分元素の分析では、GDS分析装置を用いてアノード径4mmφ、電流20mAで深さ方向に30秒間放電して分析した。

【0021】

図2によれば、上記(1)〜(3)のいずれのサンプルもめっき表面近傍に各めっき成分元素の濃化ピークが見られるが、それぞれのサンプルで各元素の濃化形態が微妙に異なることが判る。

まず、耐黒変性が劣っているMgのみを含有するサンプル(1)のめっき層には、最表層部(最表面)のZnとほぼ同位置にMgの濃化ピークが見られ、Alの濃化ピークはZn、Mgの濃化ピークよりも内側(素地側)にある。

また、耐黒変性が劣っているNiのみを含有するサンプル(2)のめっき層の濃化ピークは、最表層部のZnについでAlが見られ、Niの濃化ピークはAlの濃化ピークの内側(素地側)にある。

【0022】

これに対し、耐黒変性が優れるMgとNiを含有するサンプル(3)のめっき層は、Niの濃化ピークがZnと同じ最表層部にあり、Mg、Alの各濃化ピークはNiの濃化ピークの内側(素地側)にある。

また、図2には示していないが、めっき層中にサンプル(3)と同量のMgとNiが共存し、めっき後の250℃までの冷却速度を30℃/秒にして得られためっき鋼板であって、耐黒変性に著効を示さなかったものについて、同様に分析したが、めっき層最表層部へのNiの濃化がサンプル(3)に比べ少ないことが判った。

【0023】

以上のような分析結果から、耐黒変性の優れためっき層には、その最表層部にNiが濃化し、この最表層部でのNi濃化には、Mgの共存が必要であることが判った。また、Ni濃化には、めっき後の冷却速度が影響することも判明した。

なお、上述した蛍光X線による分析結果から、めっき層最表層部のNi濃化は、めっき最表面から深さ30nm(300Å)程度の間に存在すると推定される。

【0024】

一般的に、酸化物生成の標準エネルギーで言えば、Al、MgはZnに比べて被酸化作用が強く、逆にNiは被酸化作用が弱い元素である。黒変は、被酸化作用の強いめっき成分元素がめっき層最表面に拡散(移動・濃化)して、めっき層最表面に生成している酸化亜鉛から酸素の一部を奪うことにより酸素欠乏型酸化亜鉛に変換させるために発生するとすれば、耐黒変性の劣ったサンプル(1)のめっき層は、最表層部に濃化したMgが酸化亜鉛の酸素を奪い、同じく耐黒変性の劣ったサンプル(2)のめっき層は、AlがNiよりも表層側に濃化していたことから、やはり被酸化作用の強いAlが酸化亜鉛の酸素を奪い、それぞれ酸素欠乏型酸化亜鉛へ変換したことが考えられる。

【0025】

これに対して、耐黒変性の優れたサンプル(3)のめっき層の最表層部には、被酸化作用の弱いNiが濃化し、これがバリヤー層となって共存するMg、Alの最表層部への拡散(移動・濃化)を抑制し、耐黒変性が向上したものと考えられる。

すなわち、耐黒変性改善には、Niがめっき層最表層部に濃化することでバリヤー層的な役目を果たすことが必要であり、このNiのめっき層最表層部への濃化は、Mgの共存によって生じるものと考えられる。ただし、Mgと共存することで、Niがめっき層最表層部に移動・濃化するメカニズムについては、現状では必ずしも明らかではない。

【0026】

めっき層中のNi含有量が0.005質量%未満では、耐黒変性の改善効果は得られない。これは、Mgが共存してもNiのめっき層最表層部への濃化が少ないためであると考えられる。また、Niが0.005質量%以上であっても、Mgが0.2質量%未満では耐黒変性の改善効果は得られない。これは、Niの最表層部への濃化が見られないためであると考えられる。

また、Ni含有量が0.1質量%を超えると、耐黒変性の改善効果はあるものの、めっき浴にNiを含有するAl−Mg系ドロスが発生し、ドロス付着によるめっき外観を損なうので、好ましくない。

以上の理由から、本発明ではめっき層中のNi含有量を0.005〜0.1質量%とし、また、さきに述べたようにMg含有量を0.2〜1.0質量%とする。

以上のように、GF組成のめっき層に適量のMgとNiを含有させることにより、スパングルが無く若しくは非常に微細なスパングルが形成され、金属光沢を有する美麗なめっき外観と、優れた耐黒変性を有する溶融Zn−Al系合金めっき鋼板を得ることができる。

【0027】

本発明めっき鋼板のめっき層(Al:4.4質量%、Mg:0.6質量%、Ni:0.03質量%、残部Zn)の断面SEM写真を図3に示す。同SEM写真によれば、初晶Zn(白色部)の間に細粒化した灰黒色の析出物が点在し、さらに灰黒色の析出物に添って灰白色の縞状模様の析出物が観察された。このめっき層について、表面からX線回折を行うとともに、断面および表面からEDXで元素分析を行った。X線回折の結果を図4に、めっき層断面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:5.0kV)を図5に、めっき層表面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:10.0kV)を図6に、それぞれ示す。

【0028】

これらの結果から、本発明めっき鋼板のめっき層には、金属間化合物としてMgZn2が同定された。また、細粒化した灰黒色の析出物は、Alを主体としたZn−Alの2元共晶であると推定され、めっき層全体に点在していた。灰白色の縞状模様は、金属間化合物として同定されたMgZn2を主体とし、これとZnおよびAlの3元共晶(以下、Zn−Al−MgZn2の3元共晶という)であると推定された。この3元共晶は、特にめっき層表面近傍に網の目状に拡がり、この網の目中に細粒化されたZn−Alの2元共晶が点在していた。

【0029】

次に、比較として、一般のGF(Al:4.3質量%、残部Zn)のめっき層の断面および表面をEDX分析した。めっき層断面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:5.0kV)を図7に、めっき層表面のEDX分析の結果(EDX元素マッピングおよびEDXスペクトル、マッピングのデータタイプ:ネットカウント、倍率:3000倍、加速電圧:10.0kV)を図8に、それぞれ示す。このGFのめっき層は、白色の初晶Znと灰黒色のZn−Alの2元共晶からなるが、この2元共晶はめっき層表面とめっき層−素地界面近傍に連続して存在し、本発明めっき鋼板のZn−Alの2元共晶に較べて著しく大きい。

データは省略するが、亀甲模様の中央部には、Zn−Alの2元共晶が存在していたことから、亀甲模様の形成にはZn−Alの2元共晶が核となっていることが考えられた。

【0030】

そこで、本発明めっき鋼板におけるめっき層中のZn−Alの2元共晶とZn−Al−MgZn2の3元共晶について、それらの粒径、共晶率などを詳細に調査した。その結果、本発明めっき鋼板では、Zn−Al−MgZn2の3元共晶の共晶率がめっき層断面での面積率で10〜30面積%であり、このような共晶率において亀甲模様のない美麗なめっき外観が得られることが判った。このメカニズムの詳細は必ずしも明らかではないが、上記の分析結果から推定すると、GFの亀甲模様はZn−Alの2元共晶が核となっているとすれば、一般のGFでは連続した大きなZn−Alの2元共晶が形成されるため、核が少ない状態となり、亀甲模様が形成し成長するが、Mgを添加した本発明のめっき層では、Al−Zn−MgZn2の3元共晶が凝固時に網の目を形成し、亀甲模様の核となるZn−Alの2元共晶を分断して細粒化することにより核が増加し、結果的に亀甲模様のない美麗なめっき外観が得られるものと考えられる。

【0031】

Zn−Al−MgZn2の3元共晶の共晶率(同3元共晶のめっき層断面での面積率。以下同様)が10面積%未満となるのは、めっき層中のMgが0.2質量%未満の場合であり、Zn−Al−MgZn2の3元共晶の形成が少ないためZn−Alの2元共晶の細粒化が不十分となり、スパングルが形成する。一方、Zn−Al−MgZn2の3元共晶の共晶率が30面積%超となるのは、めっき層中のMgが1.0質量%超の場合であり、めっき外観は美麗であるが、MgZn2の増加によりめっき層の硬度が増し、曲げ加工で大きな亀裂が発生しやすく、加工性が低下する。

【0032】

また、Zn−Alの2元共晶の粒径は、Zn−Al−MgZn2の3元共晶の共晶率に影響され、この3元共晶の共晶率が10〜30面積%の範囲であれば、平均長径が10μm以下となる。Zn−Alの2元共晶の平均長径が10μm超になるのは、めっき層中のMgが0.2質量%未満の場合であり、Zn−Alの2元共晶の細粒化が不十分で、微細な亀甲模様が形成しはじめ、金属光沢をもつ美麗なめっき外観が得られなくなる。

ここで、Zn−Al−MgZn2の3元共晶の共晶率とZn−Alの2元共晶の粒径(平均長径)は、以下のようにして測定する。めっき層の断面SEM写真(例えば、倍率3000倍)から無作為に8点以上のオブジェクトを選定し、個々のオブジェクトについて、まず、めっき層全体の面積を求める。次いで、各オブジェクト毎に、Zn−Al−MgZn2の3元共晶の面積を求め、めっき層全体に占める面積割合を計算し、それらの平均値を共晶率とする。また、同様の断面SEM写真のオブジェクトについて、個々のZn−Alの2元共晶の最大長さ(図9参照)を長径として測定し、その平均値を平均長径とする。

【0033】

本発明の樹脂被覆鋼板は、その溶融Zn−Al系合金めっき層(両面にめっき層を有する場合には、少なくとも一方のめっき層)の上層に化成処理層を有し、さらにその上層に樹脂層を有する。また、必要に応じて、化成処理層と樹脂層との間にプライマー層を設けてもよい。

化成処理層、プライマー層、樹脂層は、通常のプレコート鋼板に採用されているものを適用すればよい。

前記化成処理層の形成には、通常のクロム酸や重クロム酸若しくはそれらの塩を主成分とした処理液によるクロメート処理を適用してもよいし、クロムを含まないチタン系やジルコニウム系等の処理液によるクロムフリー処理を適用してもよい。

【0034】

前記プライマー層は、例えば、エポキシ樹脂、ポリエステル樹脂、変性ポリエステル樹脂、変性エポキシ樹脂等の1種以上の有機樹脂に防錆顔料(例えば、ジンククロメート、クロム酸ストロンチウム、クロム酸バリウム等の1種以上)、硬化剤(メラミン、イソシアネート樹脂等の1種以上)を配合したプライマーを塗布することによって形成することができる。なお、プライマーに着色顔料や体質顔料を添加して、高加工性の塗膜とすることも可能である。

前記樹脂層は、一般的に知られているポリエステル系塗料、フッ素樹脂系塗料、アクリル樹脂系塗料、塩化ビニル系塗料、シリコーン樹脂系塗料等の上塗り塗料を適量塗布・焼付けすることによって形成することができる。樹脂層の膜厚、塗布方法(スプレー塗装、ロールコーティング、刷毛塗り等)も通常のプレコート鋼板と同じでよい。

また、前記化成処理層、プライマー層、樹脂層を形成する際の焼付(乾燥)条件も、一般的に行われている最高到達板温(PMT)50〜280℃で1〜100秒間保持するような条件でよい。

【0035】

次に、本発明の樹脂被覆鋼板の製造方法について説明する。

本発明において、めっき鋼板の下地鋼板として使用する鋼板は、用途に応じて公知の鋼板から適宜選定すればよく、特に限定する必要はないが、例えば、低炭素アルミキルド鋼板や極低炭素鋼板を用いることが、めっき作業の観点から好ましい。

本発明めっき鋼板の製造方法では、まず、鋼板(下地鋼板)を溶融Zn−Al系合金めっき浴に浸漬して熱浸(溶融)めっきを行った後、同めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成する。このめっき層は、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなる。したがって、溶融Zn−Al系合金めっき浴の浴組成も、実質的に合金めっき層組成とほぼ同一となるように調整することが好ましい。

また、さきに述べたように、溶融Zn−Al系合金めっき層の最表層部にはNiが濃化することが好ましい。

次いで、上記のようにして得られた溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す。また、必要に応じて、化成処理した後、プライマー処理し、その上に樹脂被覆を施す。形成される化成処理層、プライマー層、樹脂層の詳細は、さきに述べたとおりである。

【0036】

本発明者らは、特に、溶融Zn−Al系合金めっき層中のMg,Ni含有量およびめっき後冷却速度とめっき層最表層部へのめっき成分元素の濃化挙動について鋭意検討した結果、耐黒変性の向上、すなわち、めっき層最表層部へのNi濃化には、さきに述べたようにMgとNiの共存が不可欠であるが、このNi濃化にはめっき後の250℃までの冷却速度も大きく影響することを見出した。

溶融Zn−Al系合金めっき層中のAl、Mg、Ni等の金属は、めっき後、凝固して常温に至るまで間に、めっき層最表面に向かって徐々に拡散することが知られており、特に本発明者らの実験で注目したMg、Niのめっき層最表面への濃化は、めっきしてから250℃までの冷却速度が大きく影響することが判った。一方、250℃未満の温度域の冷却速度は、Mg、Niの濃化にほとんど影響を与えなかった。

【0037】

具体的には、溶融Zn−Al系合金めっき浴から引き上げためっき鋼板の250℃までの冷却速度を1〜15℃/秒、好ましくは2〜10℃/秒にコントロールすることにより、めっき層最表層部へのNi濃化をより効果的に促進できることが判った。めっき浴から引き上げためっき鋼板の250℃までの冷却速度が1℃/秒未満では、めっき層最表層部にNiの濃化は十分見られるものの、めっき層中に合金層が成長し、亀甲模様になって外観が悪化するとともに、加工性が低下する原因となる。一方、冷却速度が15℃/秒を超えると、めっき層中のMg含有量が0.2〜1.0質量%、Ni含有量が0.005〜0.1質量%の範囲であっても、めっき層最表層部へのNiの濃化が少なくなり、耐黒変性に著効を示さなくなる。また、250℃までの冷却速度が15℃/秒超になると、めっき層中のZn−Al−MgZn2の3元共晶の共晶率が10%未満になる場合があり、微細な亀甲模様が形成する場合がある。したがって、溶融Zn−Al系合金めっき浴から引き上げためっき鋼板の250℃までの冷却速度は1〜15℃/秒、望ましくは2〜10℃/秒とすることが好ましい。

なお、めっき浴温は、390〜500℃の範囲とするのが好ましい。めっき浴温が390℃未満ではめっき浴の粘性が増してめっき表面が凹凸状になりやすく、一方、500℃を超えるとめっき浴中のドロスが増加しやすい。

【実施例】

【0038】

連続式溶融Zn−Al系合金めっき設備において、板厚0.5mm、板幅1500mmの未焼鈍Alキルド鋼板を溶融めっきし、溶融Zn−Al系合金めっき鋼板を製造した。得られためっき鋼板について、めっき外観と耐黒変性を評価した結果を、各めっき鋼板のめっき組成(平均組成、Zn−Alの2元共晶の粒径、Zn−Al−MgZn2の3元共晶の共晶率)、めっき層最表層部でのNi濃化の有無・程度、めっき処理条件(めっき浴温、浴浸漬時間、めっき後の250℃までの冷却速度)とともに表1に示す。

ここで、Zn−Al−MgZn2の3元共晶の共晶率(同3元共晶のめっき層断面での面積率)とZn−Alの2元共晶の粒径(平均長径)は、さきに説明した方法で測定した。

めっき層最表層部でのNi濃化の有無・程度については、前述したGDS分析により以下の基準で評価した。

○:Ni濃化ピークが、Zn濃化ピークとほぼ同じ位置

△:Ni濃化ピークが、Zn濃化ピークのやや内側(素地側)

×:Ni濃化ピークが、Al,Mgの濃化ピークの内側(素地側)

【0039】

めっき外観と耐黒変性については、以下の評価方法で評価した。

(1)めっき外観

(1-1)異物(ドロス)付着

溶融Zn−Al系合金めっき鋼板の所定面積(70mm×100mm)の表面に付着した異物(ドロス)の個数を目視で数え、下記基準で5段階評価した。評価4以上を“良好”とした。

評価5:異物の付着無し

評価4:異物が1個付着

評価3:異物が2〜3個付着

評価2:異物が4〜6個付着

評価1:異物が7個以上付着

【0040】

(1-2)スパングルサイズ

溶融Zn−Al系合金めっき鋼板の表面スパングル形態を実体顕微鏡で撮影(倍率10倍)し、所定面積(70mm×100mm)内のスパングル核数を数え、下式に基づいてスパングル円相当径(スパングルサイズ)を求め、下記基準で5段階評価した。評価4以上では、目視観察においてスパングルが著しく微細であるので、表面外観上“良好”とした。

[測定面積]/[スパングル核数]=π(d/2)2

但し d:スパングル円相当径(スパングルサイズ)

π:円周率

評価5:スパングル無し

評価4:スパングルサイズが0.2mm以下

評価3:スパングルサイズが0.2mm超、1.0mm以下

評価2:スパングルサイズが1.0mm超、2.0mm以下

評価1:スパングルサイズが2.0mm超

【0041】

(1-3)色調・光沢

溶融Zn−Al系合金めっき鋼板の色調を目視観察するとともに、光沢度(60°鏡面光沢度)を光沢度計で測定し、下記基準で5段階評価した。評価4以上を“良好”とした。

色調 光沢度

評価5:白色味 100〜200

評価4:灰白色味 201〜250

評価3:灰色味 251〜300

評価2:銀白色味 301〜350

評価1:銀鏡色味 351以上

【0042】

(2)耐黒変性

溶融Zn−Al系合金めっき鋼板から試験片(50mm×70mm)を採取し、試験片どうしを積層して、湿潤雰囲気(相対湿度:95%以上、温度:49℃)下に10日間放置する試験(黒変試験)を行った後、JIS−Z−8722の規定に準拠して色差計で試験片表面のL値(明度)を測定し、黒変試験前後のL値の変化(ΔL:試験前のL値−試験後のL値)を求め、耐黒変性を下記基準で5段階評価した。評点3以上であれば効果があり、なかでも評価4以上を“良好”とした。

評価5:ΔL=0

評価4:ΔL=1〜3

評価3:ΔL=4〜8

評価2:ΔL=9〜12

評価1:ΔL=13以上

【0043】

【表1】

【0044】

次に、上記のようにして得られた溶融Zn−Al系合金めっき鋼板に対し、化成処理を施し、必要に応じてプライマー塗装を行った後、上塗り(樹脂)塗装を行って樹脂被覆鋼板を製造し、この樹脂被覆鋼板について、塗装外観、塗膜密着性、曲げ加工性(1T曲げ)等を評価した。

樹脂被覆鋼板を製造する場合、めっき後、引き続いて化成処理を行うことは比較的少ない。そこで、めっき後直ちに化成処理、プライマー塗装、上塗り(樹脂)塗装を行ったものとは別に、めっき後に切り出した数十枚のサンプルを積み重ねて梱包し、化成処理を実施するまで屋内のめっきラインのコイル置き場に60日間放置したものについて、めっき表面の黒変等の発生状況を調査した後、化成処理、プライマー塗装、上塗り(樹脂)塗装を行った。

【0045】

化成処理の処理剤は、クロメート処理では「ZM3360H」(商品名,日本パーカライジング(株)製)を、クロムフリー処理では「CT−E320」(商品名,日本パーカライジング(株)製)をそれぞれ用いた。クロメート処理では、処理液をスプレー塗布後、最高到達板温(PMT)60℃で3秒間保持する焼付を行った。付着量は、片面当たりCr換算で18mg/m2とした。クロムフリー処理では、処理液をロールコーターで塗布後、最高到達板温(PMT)80℃で3秒間保持する焼付を行った。付着量は、片面当たり800mg/m2(0.8μm)とした。

プライマーは、エポキシ塗料である「JT250」(商品名,日本ファインコーティングス(株)製)を用いた。プライマー塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)200℃で20秒間保持する焼付を行った。

上塗り塗料は、ポリエステル系として「KP1500」(商品名,関西ペイント(株)製)を、フッ素樹脂系として「プレカラー

NO 8800」(商品名,BASFジャパン(株)製)をそれぞれ用いた。ポリエステル系の上塗り塗料の塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)210℃で30秒間保持する焼付を行った。また、フッ素樹脂系の上塗り塗料の塗装では、塗料をロールコーターで塗布後、最高到達板温(PMT)240℃で60秒間保持する焼付を行った。

【0046】

各製品の塗装後外観、塗膜密着性、曲げ加工性、化成処理前に60日間放置したサンプルの耐黒変性を、化成処理層、プライマー層、上塗り(樹脂)層の各種類とともに、表2および表3に示す。

耐黒変性については、化成処理前に60日間放置した試験片について、JIS−Z−8722の規定に準拠して色差計で試験片表面のL値(明度)を測定し、放置前後のL値の変化(ΔL:放置前のL値−放置後のL値)を求め、上記「(2)耐黒変性」と同様に5段階評価した。

また、塗装後外観、塗膜密着性および曲げ加工性については、以下の評価方法で評価した。

(3)塗装後外観

樹脂被覆鋼板の表面を目視観察し、下記基準で3段階評価した。

評価3:スパングル模様の透け無し

評価2:スパングル模様の透けがわずかに有り

評価1:スパングル模様の透け有り

【0047】

(4)塗膜密着性

樹脂被覆鋼板の試験片表面に100個の碁盤目(升目)を刻み、粘着テープを貼着・剥離させ、升目の剥離個数によって、以下の基準で5段階評価した。

評価5:剥離無し

評価4:剥離個数1〜5個

評価3:剥離個数6〜15個

評価2:剥離個数16〜35個

評価1:剥離個数36個以上

(5)曲げ加工性

樹脂被覆鋼板の試験片を、樹脂被覆を外側にして1T曲げ(試験片と同じ板厚の板材1枚を挟んで180°曲げ加工)した後、粘着テープを貼着・剥離して塗膜の状態を観察し、以下の基準で5段階評価した。

評価5:亀裂発生が殆んど無し・剥離無し

評価4:亀裂が僅かに発生・剥離無し

評価3:亀裂が多く発生・一部(面積率10%以下)に剥離発生

評価2:剥離の面積率11〜50%

評価1:剥離の面積率51%以上

【0048】

【表2】

【0049】

【表3】

【図面の簡単な説明】

【0050】

【図1】適量のNiを含有するGF組成のめっき層を有する溶融Zn−Al系合金めっき鋼板について、めっき層中のMg含有量とめっき外観との関係を示すグラフ

【図2】GF組成の溶融Zn−Al系合金めっき鋼板であって、めっき層中にMgのみを含有するめっき鋼板、めっき層中にNiのみを含有するめっき鋼板、およびめっき層中にMgとNiを含有するめっき鋼板について、めっき層深さ方向の成分分析結果を示すグラフ

【図3】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層の断面SEM写真

【図4】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層のX線回折結果を示す図面

【図5】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層断面のEDX分析結果を示す図面

【図6】本発明の樹脂被覆鋼板を構成する溶融Zn−Al系合金めっき鋼板のめっき層表面のEDX分析結果を示す図面

【図7】一般GFのめっき層断面のEDX分析結果を示す図面

【図8】一般GFのめっき層表面のEDX分析結果を示す図面

【図9】Zn−Alの2元共晶の長径の定義を示す説明図

【特許請求の範囲】

【請求項1】

鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、該溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板において、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板。

【請求項2】

化成処理層と樹脂層との間にプライマー層を有することを特徴とする請求項1に記載の樹脂被覆鋼板。

【請求項3】

溶融Zn−Al系合金めっき層の最表層部にNiが濃化していることを特徴とする請求項1または2に記載の樹脂被覆鋼板。

【請求項4】

溶融Zn−Al系合金めっき層が、Zn−Alの2元共晶とAl−Zn−Mg金属間化合物の3元共晶を含有することを特徴とする請求項1〜3のいずれかに記載の樹脂被覆鋼板。

【請求項5】

Mg金属間化合物がMgZn2であることを特徴とする請求項4に記載の樹脂被覆鋼板。

【請求項6】

溶融Zn−Al系合金めっき層が、Al−Zn−Mg金属間化合物の3元共晶をめっき層断面で10〜30面積%含有することを特徴とする請求項4または5に記載の樹脂被覆鋼板。

【請求項7】

Zn−Alの2元共晶の平均長径が10μm以下であることを特徴とする請求項4〜6のいずれかに記載の樹脂被覆鋼板。

【請求項8】

鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【請求項9】

鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、プライマー処理し、さらに、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【請求項1】

鋼板の少なくとも一方の表面に溶融Zn−Al系合金めっき層を有し、該溶融Zn−Al系合金めっき層の上層に、化成処理層と樹脂層をこの順に有する樹脂被覆鋼板において、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板。

【請求項2】

化成処理層と樹脂層との間にプライマー層を有することを特徴とする請求項1に記載の樹脂被覆鋼板。

【請求項3】

溶融Zn−Al系合金めっき層の最表層部にNiが濃化していることを特徴とする請求項1または2に記載の樹脂被覆鋼板。

【請求項4】

溶融Zn−Al系合金めっき層が、Zn−Alの2元共晶とAl−Zn−Mg金属間化合物の3元共晶を含有することを特徴とする請求項1〜3のいずれかに記載の樹脂被覆鋼板。

【請求項5】

Mg金属間化合物がMgZn2であることを特徴とする請求項4に記載の樹脂被覆鋼板。

【請求項6】

溶融Zn−Al系合金めっき層が、Al−Zn−Mg金属間化合物の3元共晶をめっき層断面で10〜30面積%含有することを特徴とする請求項4または5に記載の樹脂被覆鋼板。

【請求項7】

Zn−Alの2元共晶の平均長径が10μm以下であることを特徴とする請求項4〜6のいずれかに記載の樹脂被覆鋼板。

【請求項8】

鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【請求項9】

鋼板を溶融Zn−Al系合金めっき浴に浸漬した後、該めっき浴から引き上げて冷却し、鋼板表面に溶融Zn−Al系合金めっき層を形成し、該溶融Zn−Al系合金めっき鋼板を化成処理した後、プライマー処理し、さらに、樹脂被覆を施す樹脂被覆鋼板の製造方法において、

前記めっき浴から引き上げられた鋼板の250℃までの冷却速度が1〜15℃/秒であり、

前記溶融Zn−Al系合金めっき層が、Al:1.0〜10質量%、Mg:0.2〜1.0質量%、Ni:0.005〜0.1質量%を含有し、残部がZnおよび不可避的不純物からなることを特徴とする樹脂被覆鋼板の製造方法。

【図1】

【図2】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−114512(P2009−114512A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−290191(P2007−290191)

【出願日】平成19年11月7日(2007.11.7)

【出願人】(000200323)JFE鋼板株式会社 (77)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月7日(2007.11.7)

【出願人】(000200323)JFE鋼板株式会社 (77)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]