樹脂補強用基材およびその製造方法

【課題】 非吸湿性、耐熱性、および含浸樹脂との接着性に優れ、かつ低コストで製造可能な樹脂補強基材を提供する。

【解決手段】 310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布。

【解決手段】 310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐熱性、非吸湿性、含浸樹脂との接着性に優れた、プリント基板、研磨キャリア材等の樹脂補強用基材として有用な不織布およびその製造方法に関する。

【背景技術】

【0002】

従来より、プリント基板における樹脂補強用基材としては、古くからガラス繊維からなる織物、不織布が広く使用されている。しかしながら、ガラス繊維の場合は誘電率が高い、比重が大きい、切断時の粉落ち等の問題があった。

ガラス繊維の代わりにアラミド繊維からなる織物、不織布が提案されている(例えば、特許文献1参照。)。しかしながら、アラミド繊維は吸湿率が高く、誘電特性への信頼性が低い。またアラミド繊維からなる紙や不織布を製造する場合、抄造法でしか得られないため薄肉化が困難であるといった問題があった。

【0003】

上記問題点を解決し、かつ近年の高速・大容量通信機器用基板の要求性能である低誘電特性を有する溶融液晶形成性全芳香族ポリエステル不織布が提案されている(例えば、特許文献2参照。)。しかし、溶融液晶形成性全芳香族ポリエステルは耐薬品性に優れるという利点がある一方で、樹脂積層板の補強基材として使用する場合、含浸させる樹脂との接着性に乏しく、樹脂と繊維の間の界面剥離や補強性が十分に得られないといった問題があった。

【0004】

このような問題点を解決するために、全芳香族ポリエステルの表面へ官能基を導入するプラズマ放電処理が提案されている(例えば、特許文献3参照。)。

しかしながら、特許文献3の方法では短時間では十分な効果が得られず、十分な効果を得るにはバッチ処理となるため量産性、コスト面から不利であった。

【0005】

【特許文献1】特開昭62−011289号公報

【特許文献2】特開2002−064254号公報

【特許文献3】特開2004−207333号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑みてなされたものであり、非吸湿性、耐熱性、および含浸樹脂との接着性に優れ、かつ低コストで製造可能な樹脂補強基材を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、かかる課題を解決するために鋭意検討した結果、溶融液晶形成性全芳香族ポリエステルポリマーからなる不織布を所定水分率の水分存在下で熱処理することにより、得られる不織布は耐水性が優れたものとなり、かつ含浸する樹脂との接着性が著しく向上されることを見出し、本発明を完成した。

【0008】

すなわち本発明は、310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布であり、該不織布が、好ましくはメルトブロー法により製造されてなる上記の不織布である。

【0009】

そして本発明は、好ましくは水分率50ppm以上の水分存在下、溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理する上記の不織布の製造方法である。

さらに本発明は上記の不織布を補強材として用いた樹脂補強成形体である。

【発明の効果】

【0010】

本発明の不織布は、耐水性が優れたものとなり、かつ含浸する樹脂との接着性が著しく向上する。

【発明を実施するための最良の形態】

【0011】

本発明において不織布に用いる溶融液晶形成性全芳香族ポリエステルは、耐熱性、耐薬品性に優れた樹脂である。本発明にいう溶融液晶形成性全芳香族ポリエステルとは、溶融相において光学的異方性(液晶性)を示す芳香族ポリエステルであり、例えば試料をホットステージに載せ窒素雰囲気下で加熱し、試料の透過光を観察することで認定できる。溶融異方性ポリエステルは芳香族ジオール、芳香族ジカルボン酸、芳香族ヒドロキシカルボン酸の反復構成単位を主成分とするものであり、例えば、以下に示す反復構成単位群の組合せからなるものが好ましい。

【0012】

【化1】

【0013】

これらの中でも、本発明で使用される溶融液晶形成性全芳香族ポリエステルとしては、パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸が主成分となる構成、またはパラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸とテレフタル酸とビフェノールが主成分となる構成が好ましい。

なお、上記溶融液晶形成性全芳香族ポリエステルには、必要に応じて着色剤、無機フィラー、酸化防止剤、紫外線吸収剤等の通常使用されている添加剤および熱可塑性エラストマーを本発明の機能を阻害しない範囲で添加してもよい。

【0014】

本発明で使用される溶融液晶形成性全芳香族ポリエステルは310℃での溶融粘度が20Pa・s以下であることが必要であり、好ましくは15Pa・s以下、より好ましくは12Pa・s以下である。溶融粘度が20Pa・sを超えると極細繊維化が困難であったり、重合時のオリゴマーの発生や重合時や造粒時のトラブル発生などの理由から好ましくない。

一方、溶融粘度が低すぎる場合も繊維化が困難であるため、310℃における溶融粘度が5Pa・s以上であることが好ましい。

【0015】

次に本発明でいう溶融液晶形成性全芳香族ポリエステル不織布の製造方法(紡糸方法)は、フラッシュ紡糸法、メルトブロー法等が挙げられるが、極細繊維からなる不織布の製造が比較的容易であること、紡糸時に溶剤を必要とせず環境への影響を最小限とすることができる点からメルトブロー法で製造された不織布であることが好ましい。

メルトブロー法にて製造する場合、紡糸装置は従来公知のメルトブロー装置を用いることができる。紡糸条件としては、紡糸温度310〜360℃、熱風温度(一次エアー温度)310〜380℃、ノズル長1m当りのエアー量10〜50Nm3とすることが好ましい。また、このようにして製造される本発明の不織布を構成する繊維の平均繊維径は1〜15μmであることが必要であり、2〜13μmであることが好ましく、3〜11μmであることがより好ましい。平均繊維径が1μm未満では風綿が発生し繊維塊となりやすく、一方15μmを越えると地合が粗くなるため好ましくない。

なお、本発明において平均繊維径は、不織布を走査型電子顕微鏡で拡大撮影し、任意の100本の繊維径を測定した値の平均値を示す。

【0016】

本発明の不織布に用いられる溶融液晶形成性全芳香族ポリエステル不織布の坪量は特に制限はなく、要求性能に応じて適宜調整することが可能であるが、絶縁性、加工性の面からは5〜300g/m2であることが好ましい。坪量が5g/m2未満であると地合、緻密性が低下し十分な絶縁性能が得られず、300g/m2を超えると後の積層工程で伝熱が低下し、加工速度を著しく低下させることとなる。

【0017】

本発明の溶融液晶形成性全芳香族ポリエステル不織布は動的粘弾性測定によるガラス転移温度が120℃以上である必要があり、好ましくは125℃以上、より好ましくは130℃以上180℃以下である。動的粘弾性測定によるガラス転移温度が120℃未満であると、例えば本発明の不織布をプリント基板用補強基材として用いた場合、長期信頼性評価の一つである煮沸や飽和蒸気加圧(条件;121℃、100%RH、2atm)等による強制加湿処理後のハンダ耐熱性評価(条件;260〜288℃のハンダ浴中に浸漬)において、強制加湿処理により繊維中のフィブリル間に水分が浸透し、ハンダ浴浸漬時に水分が気化、体積膨張し、膨れを生じる等、耐水性に問題が生じる。

【0018】

動的粘弾性測定によるガラス転移温度が120℃以上である溶融液晶形成性全芳香族ポリエステル不織布は含水率50ppm以上の高温気体中で溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理することにより、繊維中のフィブリル間において架橋構造が形成されるので、動的粘弾性測定によりガラス転移温度が120℃以上となる。

さらに前記条件にて熱処理を行うことで繊維表面層の加水分解により官能基が発現し、樹脂補強成形体を製造する際、含浸する樹脂との接着性も著しく向上する。

ここで含水率が50ppm未満の熱処理ではガラス転移点の上昇、耐水性向上が認められず、樹脂補強成形体を製造する際、含浸する樹脂との接着性も十分に得られない。

水分付与の方法としては、プロパン等の燃焼ガス気体を供給し、燃焼量によって水分率を制御する方法や、加熱媒体中にスチームを供給し、供給量により水分率を制御する方法等が挙げられる。ここで、加熱媒体として用いる気体は、窒素、酸素、アルゴン、炭酸ガスなど混合気体または空気等が挙げられるが、コスト面、樹脂との接着性向上効果を得るには酸素または空気がより好ましい。熱処理は目的により、緊張下、無緊張下どちらでも良い。熱処理温度が溶融液晶形成性全芳香族ポリエステルの融点−40℃未満の温度で熱処理した場合には、繊維表面改質が十分に進まず、また、熱処理温度が溶融液晶形成性全芳香族ポリエステルの融点+20℃を超えるとポリマーが軟化し、繊維の溶融が始まりシートの一部がフィルム化して後工程での樹脂含浸性などで問題が発生する。また、前記含水加熱媒体中で熱処理する前に、水分を含まない窒素、炭酸ガス等の不活性気体中で溶融液晶形成性全芳香族ポリエステル繊維の交絡点および繊維自体の配向を進めて不織布の強度を向上させることも可能である。

さらに前記条件で熱処理を行っても、熱処理時間が3時間未満の場合は熱処理が不十分であり、繊維中のフィブリル間において架橋構造が十分に形成されない。一方、80時間を超えるとむしろ劣化が進み強度低下が生じたり、生産性の点で問題がある。より好ましい熱処理時間条件は4〜70時間、さらに好ましくは5〜60時間である。

【0019】

このようにして得られた不織布にエポキシ樹脂、BT(ビスマレイミド・トリアジン)樹脂、PPE(ポリフェニレンエーテル)樹脂等の熱硬化性樹脂を含浸後、プレス成形にて硬化させることにより、耐熱寸法安定性、低誘電特性、非吸水性に優れた樹脂補強成形体を得ることができる。

【0020】

以下、実施例によって本発明を詳細に説明するが、本発明は実施例によって限定されるものではない。なお、本発明において動的粘弾性によるガラス転移点は以下の測定方法により測定されたものを意味する。

【0021】

[動的粘弾性によるガラス転移点 ℃]

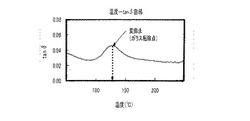

島津製作所製動的粘弾性測定装置(株式会社ユービーエム製「レオスペクトラーDVE−V4」)を使用して、昇温速度10℃/分、周波数10Hz、自動静荷重方式にて測定を行ない、貯蔵弾性率(E´)と損失弾性率(E″)の比からtanδ=E″/E´を算出し、図1に示すような温度(℃)−tanδ曲線を作図し、tanδの変曲点(ピーク温度)をガラス転移点とした。

【0022】

[参考例1]

多官能エポキシ樹脂〔ジャパンエポキシレジン社製「YL6046B80(登録商標)」〕130質量部とノボラック型硬化剤〔ジャパンエポキシレジン社製「YLH129B65(登録商標)」〕70質量部とイミダゾール型硬化促進剤〔ジャパンエポキシレジン社製「EM124(登録商標)」〕0.3質量部およびメチルエチルケトン130質量部を混合しマトリックス樹脂(ワニス)を調製した。

【0023】

[参考例2]

後述する実施例1〜2、比較例1〜3の積層体に前記参考例1で製造したワニスを含浸させ、130℃で10分間乾燥し、樹脂含浸量65質量%のプリプレグを製造した。このプリプレグを4枚重ね、1mm厚みのステンレス板間に配置して、真空下、圧力40kgf/cm2、温度180℃の条件下で1時間加圧加熱して樹脂積層板を製造した。

【0024】

[含浸樹脂との接着性の評価]

参考例2で製造した樹脂積層板を100℃沸騰水中で8時間煮沸し、強制的に樹脂積層板中に含有されている微細な気泡部に水分を浸透させた。その後、常温で付着水分を除き、処理後の樹脂積層板を260℃に加熱したハンダ浴中に30秒間浸漬し、浸透水分の膨張による樹脂積層板の膨れの有無により評価した。フクレが発生しない場合には含浸樹脂と不織布との接着性が良好であると評価される。

【0025】

[実施例1]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステル(ポリプラスチックス株式会社製「Vectra−L」)を二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。

(2)次いで上記(1)で得られた不織布を含水率100ppmのスチーム/空気混合気体中にて270℃で6時間処理した。この不織布の動的粘弾性測定によるガラス転移点は130℃であった。

(3)そして前記(2)で得られた不織布を用いて前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、得られた樹脂積層板には膨れは発生せず、かつ含浸樹脂と不織布との接着性が良好であった。

【0026】

[実施例2]

実施例1(2)の熱処理条件において、水分付与方法をスチームのかわりにプロパン燃焼ガスを用いること以外は実施例1と同様にして不織布および樹脂積層板を得た、

得られた不織布の動的粘弾性測定によるガラス転移点は130℃であり、さらに該不織布を用いて前記参考例2の方法で製造した樹脂積層板には膨れは発生せず、かつ含浸樹脂と不織布との接着性が良好であった。

【0027】

[比較例1]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステル(ポリプラスチックス株式会社製「Vectra−L」)を二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。この不織布に対しては含水率50ppm以上の雰囲気中での熱処理を行わなかった。

(2)上記(1)の不織布の動的粘弾性測定によるガラス転移点は110℃であった。さらに該不織布を用いて前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、膨れが発生し、また含浸樹脂と不織布との接着性が不良であった。

【0028】

[比較例2]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステルを二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。

(2)上記(1)で得られた不織布を含水率15ppmの空気中にて270℃、6時間熱処理したところ、ガラス転移点は110℃であった。

この不織布を使用し、前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、膨れが発生し、また含浸樹脂と不織布との接着性が不良であった。

【産業上の利用可能性】

【0029】

本発明の製造方法によって得られる不織布および該不織布を用いた樹脂成形補強体は、プリント基板用途などの高い絶縁性能、長期信頼性が要求される絶縁材料のほか、高温プレス用のクッション材、断熱材料としても有用である。

【図面の簡単な説明】

【0030】

【図1】本発明の不織布の動的粘弾性測定による温度(℃)−tanδ曲線の一例を示す図。

【技術分野】

【0001】

本発明は、耐熱性、非吸湿性、含浸樹脂との接着性に優れた、プリント基板、研磨キャリア材等の樹脂補強用基材として有用な不織布およびその製造方法に関する。

【背景技術】

【0002】

従来より、プリント基板における樹脂補強用基材としては、古くからガラス繊維からなる織物、不織布が広く使用されている。しかしながら、ガラス繊維の場合は誘電率が高い、比重が大きい、切断時の粉落ち等の問題があった。

ガラス繊維の代わりにアラミド繊維からなる織物、不織布が提案されている(例えば、特許文献1参照。)。しかしながら、アラミド繊維は吸湿率が高く、誘電特性への信頼性が低い。またアラミド繊維からなる紙や不織布を製造する場合、抄造法でしか得られないため薄肉化が困難であるといった問題があった。

【0003】

上記問題点を解決し、かつ近年の高速・大容量通信機器用基板の要求性能である低誘電特性を有する溶融液晶形成性全芳香族ポリエステル不織布が提案されている(例えば、特許文献2参照。)。しかし、溶融液晶形成性全芳香族ポリエステルは耐薬品性に優れるという利点がある一方で、樹脂積層板の補強基材として使用する場合、含浸させる樹脂との接着性に乏しく、樹脂と繊維の間の界面剥離や補強性が十分に得られないといった問題があった。

【0004】

このような問題点を解決するために、全芳香族ポリエステルの表面へ官能基を導入するプラズマ放電処理が提案されている(例えば、特許文献3参照。)。

しかしながら、特許文献3の方法では短時間では十分な効果が得られず、十分な効果を得るにはバッチ処理となるため量産性、コスト面から不利であった。

【0005】

【特許文献1】特開昭62−011289号公報

【特許文献2】特開2002−064254号公報

【特許文献3】特開2004−207333号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑みてなされたものであり、非吸湿性、耐熱性、および含浸樹脂との接着性に優れ、かつ低コストで製造可能な樹脂補強基材を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、かかる課題を解決するために鋭意検討した結果、溶融液晶形成性全芳香族ポリエステルポリマーからなる不織布を所定水分率の水分存在下で熱処理することにより、得られる不織布は耐水性が優れたものとなり、かつ含浸する樹脂との接着性が著しく向上されることを見出し、本発明を完成した。

【0008】

すなわち本発明は、310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布であり、該不織布が、好ましくはメルトブロー法により製造されてなる上記の不織布である。

【0009】

そして本発明は、好ましくは水分率50ppm以上の水分存在下、溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理する上記の不織布の製造方法である。

さらに本発明は上記の不織布を補強材として用いた樹脂補強成形体である。

【発明の効果】

【0010】

本発明の不織布は、耐水性が優れたものとなり、かつ含浸する樹脂との接着性が著しく向上する。

【発明を実施するための最良の形態】

【0011】

本発明において不織布に用いる溶融液晶形成性全芳香族ポリエステルは、耐熱性、耐薬品性に優れた樹脂である。本発明にいう溶融液晶形成性全芳香族ポリエステルとは、溶融相において光学的異方性(液晶性)を示す芳香族ポリエステルであり、例えば試料をホットステージに載せ窒素雰囲気下で加熱し、試料の透過光を観察することで認定できる。溶融異方性ポリエステルは芳香族ジオール、芳香族ジカルボン酸、芳香族ヒドロキシカルボン酸の反復構成単位を主成分とするものであり、例えば、以下に示す反復構成単位群の組合せからなるものが好ましい。

【0012】

【化1】

【0013】

これらの中でも、本発明で使用される溶融液晶形成性全芳香族ポリエステルとしては、パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸が主成分となる構成、またはパラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸とテレフタル酸とビフェノールが主成分となる構成が好ましい。

なお、上記溶融液晶形成性全芳香族ポリエステルには、必要に応じて着色剤、無機フィラー、酸化防止剤、紫外線吸収剤等の通常使用されている添加剤および熱可塑性エラストマーを本発明の機能を阻害しない範囲で添加してもよい。

【0014】

本発明で使用される溶融液晶形成性全芳香族ポリエステルは310℃での溶融粘度が20Pa・s以下であることが必要であり、好ましくは15Pa・s以下、より好ましくは12Pa・s以下である。溶融粘度が20Pa・sを超えると極細繊維化が困難であったり、重合時のオリゴマーの発生や重合時や造粒時のトラブル発生などの理由から好ましくない。

一方、溶融粘度が低すぎる場合も繊維化が困難であるため、310℃における溶融粘度が5Pa・s以上であることが好ましい。

【0015】

次に本発明でいう溶融液晶形成性全芳香族ポリエステル不織布の製造方法(紡糸方法)は、フラッシュ紡糸法、メルトブロー法等が挙げられるが、極細繊維からなる不織布の製造が比較的容易であること、紡糸時に溶剤を必要とせず環境への影響を最小限とすることができる点からメルトブロー法で製造された不織布であることが好ましい。

メルトブロー法にて製造する場合、紡糸装置は従来公知のメルトブロー装置を用いることができる。紡糸条件としては、紡糸温度310〜360℃、熱風温度(一次エアー温度)310〜380℃、ノズル長1m当りのエアー量10〜50Nm3とすることが好ましい。また、このようにして製造される本発明の不織布を構成する繊維の平均繊維径は1〜15μmであることが必要であり、2〜13μmであることが好ましく、3〜11μmであることがより好ましい。平均繊維径が1μm未満では風綿が発生し繊維塊となりやすく、一方15μmを越えると地合が粗くなるため好ましくない。

なお、本発明において平均繊維径は、不織布を走査型電子顕微鏡で拡大撮影し、任意の100本の繊維径を測定した値の平均値を示す。

【0016】

本発明の不織布に用いられる溶融液晶形成性全芳香族ポリエステル不織布の坪量は特に制限はなく、要求性能に応じて適宜調整することが可能であるが、絶縁性、加工性の面からは5〜300g/m2であることが好ましい。坪量が5g/m2未満であると地合、緻密性が低下し十分な絶縁性能が得られず、300g/m2を超えると後の積層工程で伝熱が低下し、加工速度を著しく低下させることとなる。

【0017】

本発明の溶融液晶形成性全芳香族ポリエステル不織布は動的粘弾性測定によるガラス転移温度が120℃以上である必要があり、好ましくは125℃以上、より好ましくは130℃以上180℃以下である。動的粘弾性測定によるガラス転移温度が120℃未満であると、例えば本発明の不織布をプリント基板用補強基材として用いた場合、長期信頼性評価の一つである煮沸や飽和蒸気加圧(条件;121℃、100%RH、2atm)等による強制加湿処理後のハンダ耐熱性評価(条件;260〜288℃のハンダ浴中に浸漬)において、強制加湿処理により繊維中のフィブリル間に水分が浸透し、ハンダ浴浸漬時に水分が気化、体積膨張し、膨れを生じる等、耐水性に問題が生じる。

【0018】

動的粘弾性測定によるガラス転移温度が120℃以上である溶融液晶形成性全芳香族ポリエステル不織布は含水率50ppm以上の高温気体中で溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理することにより、繊維中のフィブリル間において架橋構造が形成されるので、動的粘弾性測定によりガラス転移温度が120℃以上となる。

さらに前記条件にて熱処理を行うことで繊維表面層の加水分解により官能基が発現し、樹脂補強成形体を製造する際、含浸する樹脂との接着性も著しく向上する。

ここで含水率が50ppm未満の熱処理ではガラス転移点の上昇、耐水性向上が認められず、樹脂補強成形体を製造する際、含浸する樹脂との接着性も十分に得られない。

水分付与の方法としては、プロパン等の燃焼ガス気体を供給し、燃焼量によって水分率を制御する方法や、加熱媒体中にスチームを供給し、供給量により水分率を制御する方法等が挙げられる。ここで、加熱媒体として用いる気体は、窒素、酸素、アルゴン、炭酸ガスなど混合気体または空気等が挙げられるが、コスト面、樹脂との接着性向上効果を得るには酸素または空気がより好ましい。熱処理は目的により、緊張下、無緊張下どちらでも良い。熱処理温度が溶融液晶形成性全芳香族ポリエステルの融点−40℃未満の温度で熱処理した場合には、繊維表面改質が十分に進まず、また、熱処理温度が溶融液晶形成性全芳香族ポリエステルの融点+20℃を超えるとポリマーが軟化し、繊維の溶融が始まりシートの一部がフィルム化して後工程での樹脂含浸性などで問題が発生する。また、前記含水加熱媒体中で熱処理する前に、水分を含まない窒素、炭酸ガス等の不活性気体中で溶融液晶形成性全芳香族ポリエステル繊維の交絡点および繊維自体の配向を進めて不織布の強度を向上させることも可能である。

さらに前記条件で熱処理を行っても、熱処理時間が3時間未満の場合は熱処理が不十分であり、繊維中のフィブリル間において架橋構造が十分に形成されない。一方、80時間を超えるとむしろ劣化が進み強度低下が生じたり、生産性の点で問題がある。より好ましい熱処理時間条件は4〜70時間、さらに好ましくは5〜60時間である。

【0019】

このようにして得られた不織布にエポキシ樹脂、BT(ビスマレイミド・トリアジン)樹脂、PPE(ポリフェニレンエーテル)樹脂等の熱硬化性樹脂を含浸後、プレス成形にて硬化させることにより、耐熱寸法安定性、低誘電特性、非吸水性に優れた樹脂補強成形体を得ることができる。

【0020】

以下、実施例によって本発明を詳細に説明するが、本発明は実施例によって限定されるものではない。なお、本発明において動的粘弾性によるガラス転移点は以下の測定方法により測定されたものを意味する。

【0021】

[動的粘弾性によるガラス転移点 ℃]

島津製作所製動的粘弾性測定装置(株式会社ユービーエム製「レオスペクトラーDVE−V4」)を使用して、昇温速度10℃/分、周波数10Hz、自動静荷重方式にて測定を行ない、貯蔵弾性率(E´)と損失弾性率(E″)の比からtanδ=E″/E´を算出し、図1に示すような温度(℃)−tanδ曲線を作図し、tanδの変曲点(ピーク温度)をガラス転移点とした。

【0022】

[参考例1]

多官能エポキシ樹脂〔ジャパンエポキシレジン社製「YL6046B80(登録商標)」〕130質量部とノボラック型硬化剤〔ジャパンエポキシレジン社製「YLH129B65(登録商標)」〕70質量部とイミダゾール型硬化促進剤〔ジャパンエポキシレジン社製「EM124(登録商標)」〕0.3質量部およびメチルエチルケトン130質量部を混合しマトリックス樹脂(ワニス)を調製した。

【0023】

[参考例2]

後述する実施例1〜2、比較例1〜3の積層体に前記参考例1で製造したワニスを含浸させ、130℃で10分間乾燥し、樹脂含浸量65質量%のプリプレグを製造した。このプリプレグを4枚重ね、1mm厚みのステンレス板間に配置して、真空下、圧力40kgf/cm2、温度180℃の条件下で1時間加圧加熱して樹脂積層板を製造した。

【0024】

[含浸樹脂との接着性の評価]

参考例2で製造した樹脂積層板を100℃沸騰水中で8時間煮沸し、強制的に樹脂積層板中に含有されている微細な気泡部に水分を浸透させた。その後、常温で付着水分を除き、処理後の樹脂積層板を260℃に加熱したハンダ浴中に30秒間浸漬し、浸透水分の膨張による樹脂積層板の膨れの有無により評価した。フクレが発生しない場合には含浸樹脂と不織布との接着性が良好であると評価される。

【0025】

[実施例1]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステル(ポリプラスチックス株式会社製「Vectra−L」)を二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。

(2)次いで上記(1)で得られた不織布を含水率100ppmのスチーム/空気混合気体中にて270℃で6時間処理した。この不織布の動的粘弾性測定によるガラス転移点は130℃であった。

(3)そして前記(2)で得られた不織布を用いて前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、得られた樹脂積層板には膨れは発生せず、かつ含浸樹脂と不織布との接着性が良好であった。

【0026】

[実施例2]

実施例1(2)の熱処理条件において、水分付与方法をスチームのかわりにプロパン燃焼ガスを用いること以外は実施例1と同様にして不織布および樹脂積層板を得た、

得られた不織布の動的粘弾性測定によるガラス転移点は130℃であり、さらに該不織布を用いて前記参考例2の方法で製造した樹脂積層板には膨れは発生せず、かつ含浸樹脂と不織布との接着性が良好であった。

【0027】

[比較例1]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステル(ポリプラスチックス株式会社製「Vectra−L」)を二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。この不織布に対しては含水率50ppm以上の雰囲気中での熱処理を行わなかった。

(2)上記(1)の不織布の動的粘弾性測定によるガラス転移点は110℃であった。さらに該不織布を用いて前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、膨れが発生し、また含浸樹脂と不織布との接着性が不良であった。

【0028】

[比較例2]

(1)パラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸との共重合物からなり、310℃での溶融粘度が15Pa・sである溶融液晶形成性全芳香族ポリエステルを二軸押出機より押し出し、幅1mでホール数1000のノズルを有するメルトブローン不織布製造装置に供給し、単孔吐出量0.3g/分、樹脂温度310℃、熱風温度310℃、ノズル長1m当りのエアー量20Nm3の条件にて平均繊維径11μm、坪量40g/m2の不織布を得た。

(2)上記(1)で得られた不織布を含水率15ppmの空気中にて270℃、6時間熱処理したところ、ガラス転移点は110℃であった。

この不織布を使用し、前記参考例2の方法で樹脂積層板を製造し、含浸樹脂との接着性を評価したところ、膨れが発生し、また含浸樹脂と不織布との接着性が不良であった。

【産業上の利用可能性】

【0029】

本発明の製造方法によって得られる不織布および該不織布を用いた樹脂成形補強体は、プリント基板用途などの高い絶縁性能、長期信頼性が要求される絶縁材料のほか、高温プレス用のクッション材、断熱材料としても有用である。

【図面の簡単な説明】

【0030】

【図1】本発明の不織布の動的粘弾性測定による温度(℃)−tanδ曲線の一例を示す図。

【特許請求の範囲】

【請求項1】

310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布。

【請求項2】

不織布が、メルトブロー法により製造されてなる請求項1記載の不織布。

【請求項3】

水分率50ppm以上の水分存在下、溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理する請求項1または2記載の不織布の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の不織布を補強材として用いた樹脂補強成形体。

【請求項1】

310℃での溶融粘度が20Pa・s以下である溶融液晶形成性全芳香族ポリエステルを主成分とし、平均繊維径が1〜15μmである実質的に連続したフィラメントからなり、動的粘弾性測定によるガラス転移点が120℃以上であることを特徴とする不織布。

【請求項2】

不織布が、メルトブロー法により製造されてなる請求項1記載の不織布。

【請求項3】

水分率50ppm以上の水分存在下、溶融液晶形成性全芳香族ポリエステルの融点−40℃以上、融点+20℃以下の温度で3〜80時間熱処理する請求項1または2記載の不織布の製造方法。

【請求項4】

請求項1〜3のいずれかに記載の不織布を補強材として用いた樹脂補強成形体。

【図1】

【公開番号】特開2008−231627(P2008−231627A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−74917(P2007−74917)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]