樹脂補強管の接続部の補強構造、補強方法、および補強部材

【課題】 簡易な構造であり、高圧流体を輸送した場合においても継手部に十分な耐圧性を確保することが可能な樹脂補強管の接続部の補強構造等を提供する。

【解決手段】 補強部材17を電気融着継手5の外周面に取り付ける。この際、一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。この状態から、補強部材17を電気融着継手5の外周面に巻き付ける。補強部材17を電気融着継手5の外周面の全周に巻き付けると、補強部材17の他端が巻き始めの一方の端部と重なるようにラップ部が形成される。補強部材17は、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。

【解決手段】 補強部材17を電気融着継手5の外周面に取り付ける。この際、一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。この状態から、補強部材17を電気融着継手5の外周面に巻き付ける。補強部材17を電気融着継手5の外周面の全周に巻き付けると、補強部材17の他端が巻き始めの一方の端部と重なるようにラップ部が形成される。補強部材17は、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂配管同士の接続部の補強構造、補強接続方法およびこれに用いられる補強部材に関するものである。

【背景技術】

【0002】

従来、送配水等に用いられる配管として樹脂配管が使用されている。樹脂製の配管は、例えば鋼管等と比較して軽量であるとともに、長尺のものが使用できるため、接続部を減らすことができる。

【0003】

樹脂配管同士の接続方法としては、電気融着継手(Electro Fusion継手)を用いる方法がある。電気融着継手を用いた接続は、まず、樹脂配管の端部を両側方から電気融着継手に挿入し、電気融着継手に電流を流すことで、熟練等を要せず、確実に樹脂配管を接続することができる。

【0004】

このような樹脂配管内部に高圧流体を流す場合には、樹脂配管等耐圧性能が要求される。特に、消火用送水管等に樹脂配管を用いる場合には、周囲の温度上昇によって樹脂配管の強度が低下した場合であっても、耐圧強度を維持する必要がある。このため、樹脂配管の外周に、補強層が設けられた樹脂補強管が用いられる。

【0005】

このような樹脂補強管としては、例えば、樹脂製の内管と、内管の外周側に設けられる補強層と、補強層の外周側に設けられる保護層とを有し、裏面に粘着層を有する樹脂テープが補強層の外周側にラップ巻きされて保護層が形成されるものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−179626号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のような樹脂補強管を用いれば、配管部における耐圧性能を維持することは可能であるが、前述のような電気融着継手を用いて樹脂配管同士を接続した場合、この接続部の補強が困難である。すなわち、電気融着継手を用いた場合には、電気融着継手にも応力が生じるため、内部の高圧流体による圧力に耐えうる接続構造が要求される。

【0008】

本発明は、このような問題に鑑みてなされたもので、簡易な構造であり、高圧流体を輸送した場合においても継手部に十分な耐圧性を確保することが可能な樹脂補強管の接続部の補強構造等を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した目的を達するために第1の発明は、樹脂補強管の接続部の補強構造であって、樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、前記樹脂補強管の接続部に用いられる電気融着継手と、前記電気融着継手の外周に設けられる補強部材と、を具備し、一対の前記樹脂補強管のそれぞれの前記樹脂管の端部が前記電気融着継手に挿入されて接続され、前記電気融着継手は、外周面に電極接続部またはインジケータ部の少なくとも一方により形成される突部を有し、前記補強部材は、可撓性を有する板部材に複数の孔が設けられて形成され、前記孔に前記突部が挿入されて、前記補強部材が前記電気融着継手の全周に巻き付けられることで前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強構造である。

【0010】

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、前記電気融着継手の外周に前記補強部材が巻き付けられた状態において、前記補強部材の端部同士が重なるラップ部が形成され、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に差し込まれて嵌合することが望ましい。

【0011】

前記筒部の形成高さは、前記筒部に挿通される前記突部の高さよりも低く、前記補強部材の肉厚よりも高いことが望ましい。

【0012】

前記補強部材と前記電気融着継手の間には、弾性部材が巻き付けられてもよいし、あるいは、補強部材の裏面に貼り付けられていても良い。

【0013】

前記補強部材の外周にはバンド部材が設けられ、前記バンド部材によって前記補強部材が固定されてもよい。このように、バンド部材により補強部材が固定されると、補強部材をバンド部材で締め付けることができるので、より好ましい。

【0014】

第1の発明によれば、樹脂配管が補強されるだけでなく、電気融着継手の外周にも補強部材が巻き付けられるため、電気融着継手を確実に補強することができる。この際、補強部材に孔を形成し、電気融着継手に形成される電極接続部やインジケータ等の突部と孔の位置を合わせるようにして巻き付けることで、突部によって補強部材が電気融着継手の外周に浮き上がることがない。したがって、より確実に電気融着継手の補強を行うことができる。

【0015】

また、補強部材の一方の端部側の一部の孔に筒部を形成し、筒部を有する孔に電極接続部やインジケータを挿通させて電気融着継手の外周に補強部材を巻付け、他端の孔に筒部を差し込んで嵌合させることで、補強部材を確実に電気融着継手の外周に保持し固定することができる。また、この際、孔と筒部とを嵌合させるため、孔に挿通される電極接続部等に過剰な力が加わることを防止することができる。

【0016】

また、補強部材と電気融着継手との間に、弾性部材を挟み込むことで、補強部材と電気融着継手との隙間を埋めて、電気融着継手の全周に均一に耐内圧補強を行うことができる。

【0017】

また、補強部材の外周にバンド部材を巻き付けることで、補強部材が径方向に広がることを確実に防止することができる。また、これにより、補強部材の固定部(例えば孔と電極接続部)等に過剰な力が付与されることを防止することができる。

【0018】

第2の発明は、樹脂補強管の接続部の補強方法であって、樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、前記樹脂補強管の接続部に用いられる電気融着継手と、前記電気融着継手の外周に設けられる補強部材と、を用い、前記電気融着継手の外周面には、電極接続部またはインジケータ部の少なくとも一方により形成される突部が設けられ、前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成されており、一対の前記樹脂補強管のそれぞれの前記樹脂管の端部を前記電気融着継手に挿入し、前記補強部材を、前記電気融着継手の外周に巻き付け、前記補強部材の端部同士が重なるラップ部を形成し、前記突部に前記孔が挿入されるとともに、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部を、他方の前記補強部材の端部側に形成された前記孔に嵌合させ、前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強方法である。

【0019】

第2の発明によれば、樹脂配管の接続現場において、簡易な方法で確実に電気融着継手の耐内圧補強を行うことができる。

【0020】

第3の発明は、樹脂補強管の電気融着継手を用いた接続部を補強する補強部材であって、前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、前記補強部材を環状に変形させて前記補強部材の端部同士を重ねてラップ部を形成した際、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合可能であることを特徴とする補強部材である。

【0021】

第3の発明によれば、簡易な構造で、確実に電気融着継手の耐内圧補強を行うことができる。

【発明の効果】

【0022】

本発明によれば、簡易な構造であり、高圧流体を輸送した場合においても継手部に十分な耐圧性を確保することが可能な樹脂補強管の接続部の補強構造等を提供することができる。

【図面の簡単な説明】

【0023】

【図1】樹脂補強配管の接続部の補強構造1を示す図。

【図2】補強部材17を示す図。

【図3】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5によって樹脂補強管3a、3bを接続した状態を示す図。

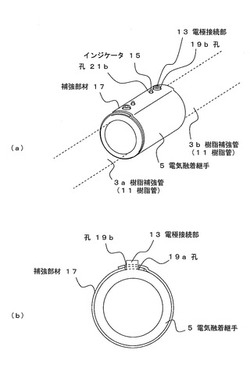

【図4】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17を配置する状態を示す図。

【図5】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17を固定した状態を示す図。

【図6】さらにバンド25によって、補強部材17を固定した状態を示す図。

【図7】補強部材17と電気融着継手5との間に弾性部材27を配置した状態を示す図。

【図8】補強部材17aを示す図。

【図9】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17aを配置する状態を示す図。

【図10】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17aを固定した状態を示す図。

【発明を実施するための形態】

【0024】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、樹脂補強配管の接続部の補強構造1の一例を示す図である。樹脂補強配管の接続部の補強構造1は、樹脂補強管3a、3bが、電気融着継手5によって接続された部位に形成される。

【0025】

樹脂補強管3a、3bは、樹脂管11、補強層9、保護層7等から構成される。樹脂管11は、例えばポリエチレン製である。樹脂管11の外周には、補強層9が設けられる。補強層9は、たとえばポリアリレート繊維のテープや、スーパ繊維製のテープであるクラレ社製のベクトラン(登録商標)等を使用することができる。

【0026】

補強層9は、配管内に高圧の流体を流した際に、樹脂管11の径方向への変形や破損を防止するため、耐内圧性を向上するためのものである。補強層9を設けることで、樹脂管11の耐内圧特性を向上することができ、高圧流体にも適用することができる。

【0027】

補強層9の外周には、保護層7が形成される。保護層7は樹脂製であり、防水テープや保護テープ等により形成される。なお、樹脂補強管3a、3bは、本構成に限られず、他の層を有していてもよい。

【0028】

樹脂補強管3a、3bは対向して配置される。それぞれの樹脂補強管3a、3bの端部は、内部の樹脂管11が露出する。樹脂管11のそれぞれの端部は、電気融着継手5に挿入される。すなわち、電気融着継手5の両側より、樹脂管11の端部が挿入される。

【0029】

電気融着継手5は、いわゆるEF継手(Electro Fusion継手)であり、電気融着継手に埋め込まれた電熱線に通電することにより発熱させ、電気融着継手5と挿入された樹脂管11の界面を溶かし、一体化させて接合するものである。すなわち、樹脂管11の端部と電気融着継手5は、融着によって接続される。

【0030】

電気融着継手5の外周には、電極接続部13およびインジケータ15が設けられる。電極接続部13は、電気融着継手5に通電するための電極を接続するための部位である。インジケータ15は、接続対象である樹脂管11と電気融着継手5とが確実に融着したかどうかを判断するものであり、融着が完了すると、電気融着継手の径方向に突出する。すなわち、電極接続部13およびインジケータ15は、電気融着継手5の外周面に対して突出する突部となる。

【0031】

なお、例えば、呼び径100Φの樹脂管11(内径が105.8mm、外径が125mm)に対して用いられる電気融着継手5としては、内径が126.3mm、外径が161mm程度であり、この際の電極接続部の突出高さは、約10.5mm程度のものを使用することができる。

【0032】

電気融着継手5の外周には、補強部材17が設けられる。補強部材17は例えば金属製であり、電気融着継手5の全周に渡って巻き付けられて固定される。すなわち、電気融着継手5において内圧が生じた場合であっても、電気融着継手5の外周に形成された補強部材17によって電気融着継手5が破損することを防止することができる。また、仮に周囲の温度が上昇して電気融着継手5の耐圧強度が低下した場合であっても、耐圧強度を維持することができる。

【0033】

図2は、補強部材17を示す斜視図である。補強部材17は、可撓性を有する板部材からなる。補強部材17の端部には、複数の孔19a、19b、21a、21bが設けられる。孔19a、19bは、前述した電気融着継手5の電極接続部13に対応するサイズの孔である。また、孔21a、21bは、前述した電気融着継手5のインジケータ15に対応するサイズの孔である。なお、補強部材17としては、例えばステンレスなどの金属板を用いることができる。

【0034】

補強部材17の幅は、対象となる電気融着継手5の長さに対応して設定される。また、補強部材17の長さは、対象となる電気融着継手5の外周長よりも長く設定される。すなわち、補強部材17を電気融着継手5の外周に巻付けた際には、補強部材17によって電気融着継手5の外周全周を覆うことが可能である。

【0035】

補強部材17の長手方向の一方の端部近傍には、孔19a、21aが複数併設される。図に示す例では、幅方向の両側に一対の孔19aが配置され、孔19aの間であって、孔19aの同一線上に一対の孔21aが配置される。すなわち、補強部材17の一方の端部近傍であって、孔19a、21a、21a、19aが幅方向に略一直線上に併設される。

【0036】

補強部材17の長手方向の他方の端部近傍には、孔19b、21bが複数併設される。図に示す例では、幅方向の両側に一対の孔19bが配置され、孔19bの間であって、孔19bの同一線上に一対の孔21bが配置される。すなわち、補強部材17の他方の端部近傍であって、孔19b、21b、21b、19bが幅方向に略一直線上に併設される。なお、補強部材17を長手方向の両端部同士が合わさるように環状に変形させた際、孔19a、21a、21a、19aと、孔19b、21b、21b、19bがそれぞれ互いに重なるように、それぞれの幅方向の配置が設定される。

【0037】

次に、補強部材17により、樹脂補強管同士の接続部の補強構造を構築する方法について説明する。まず、図3に示すように、樹脂補強管3a、3bそれぞれの樹脂管11を電気融着継手5の両端から挿入する。この状態で、図示を省略した電源を電極接続部13に接続し、電気融着継手5に通電する。電気融着継手5とそれぞれの樹脂管11とが融着されると、インジケータ15が電気融着継手5の外周面より突出する。したがって、電気融着継手5による融着が完了したことを知ることができる。

【0038】

電気融着継手5による樹脂管11との融着が完了した後、電極接続部13から電源を撤去する。以上により、樹脂補強管3a、3bの接続が完了する。

【0039】

次に、図4(a)に示すように、補強部材17を電気融着継手5の外周面に取り付ける。この際、一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。

【0040】

図4(b)は、補強部材17の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15それぞれが挿通された状態を示す図である。すなわち、補強部材17の孔19a、21aは、電気融着継手5の電極接続部13、インジケータ15のそれぞれに対応した位置および大きさで設定される。

【0041】

この状態から、図5(a)に示すように、補強部材17を電気融着継手5の外周面に巻き付ける。補強部材17を電気融着継手5の外周面の全周に巻き付けると、補強部材17の他端が、巻き始めの一方の端部と重なるようにラップ部が形成される。この際、電気融着継手5の電極接続部13、インジケータ15の位置に補強部材17の他端の孔19b、21bが位置する。したがって、孔19b、21bは、孔19a、21aと重なるように配置され、電気融着継手5の電極接続部13、インジケータ15が挿通される。

【0042】

図5(b)は、補強部材17が電気融着継手5の外周に巻き付けられた状態の電極接続部13近傍の周方向断面図である。補強部材17は、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。

【0043】

すなわち、電気融着継手5の外周面に突出する突部が、孔19a、19b、21a、21bに挿入されるため、補強部材17と当該突部とが干渉することがない。したがって、補強部材17を電気融着継手5の外周面に均等に密着させて、局所的に大きな隙間が形成されることを防止することができる。

【0044】

なお、補強部材17の固定には、さらにラップ部を接着剤等によって接着してもよく、または、図6に示すように、外部にバンド25を巻き付けてもよい。図6に示す例では、補強部材17が電気融着継手5の外周にバンド25が巻付けられる。バンド25は、例えばステンレス製である。

【0045】

前述の通り、補強部材17は、孔を電気融着継手5の突部に嵌めることで、電気融着継手5の外周面に固定することができる。しかし、電気融着継手5の内部に高圧が付与された場合には、電気融着継手5が径方向に広がるように変形する。この際、電気融着継手5の周長が増加するため、補強部材17のラップ長が短くなるように、広げられる。したがって、それぞれの孔の位置がずれ、孔によって電気融着継手5の各突部に周方向に力が付与される。したがって、突部を損傷する恐れがある。

【0046】

しかし、バンド25を用いて補強部材17を外周から保持することで、巻き付けられた状態の補強部材17の径が広がることを防止することができる。したがって、電気融着継手5に内圧が付与された場合でも、補強部材17の外径を保持することができ、孔によって、電気融着継手5の突部に応力が付与されることがない。

【0047】

また、図7に示すように、補強部材17と電気融着継手5の間に弾性部材を設けてもよい。図7(a)は、弾性部材27を配置して補強部材17を取り付けた状態の斜視図、図7(b)は、弾性部材27が配置された状態の電極接続部13近傍の周方向断面図である。弾性部材27は、補強部材17と電気融着継手5の外周面との間に配置される。弾性部材27としては、例えば不織布、フェルト、ゴム部材等である。

【0048】

補強部材17の下層側に弾性部材27を配置することで、より確実に補強部材17と電気融着継手5の外周面との隙間を埋めることができる。このため、補強部材17を、電気融着継手5の外周面に密着させ、より均等に、電気融着継手5の耐内圧特性を補強部材17によって補強することができる。

【0049】

また、弾性部材27を配置することで、補強部材17の孔の位置ずれや孔と突部とのクリアランスに伴うガタつきを防止することができる。また、補強部材17を巻付ける際に、弾性部材27が潰れるように強く巻き付けることで、孔を突部に挿通させることが容易となるとともに、巻き付けられた後、補強部材17がスプリングバック等によってわずかに巻き戻される際に、局所的な隙間が形成されることを防止し、補強部材17と電気融着継手5の外周面との距離を、略一定に保持することができる。

【0050】

なお、前述したバンド25および弾性部材27は、必要に応じて設けられるものであり、必ずしも必要ではない。また、バンド25および弾性部材27を同時に使用することもできる。

【0051】

以上説明したように、本実施形態によれば、電気融着継手5の耐内圧特性を補強部材17によって確実に補強することができる。したがって、高圧の流体を扱う樹脂配管や、高温となるような場所での使用時においても、電気融着継手5の部位が破損することを防止することができる。また、この際、電気融着継手5としては、通常の耐内圧特性を有するものをそのまま使用することができる。したがって、特殊な厚肉の電気融着継手等を用いる必要がない。

【0052】

また、補強部材17は、板部材に孔を形成した簡易な構造であり、複雑な構造を有する部材や、多数の部材を使用することなく、簡易かつ確実に電気融着継手5の耐内圧補強を行うことができる。

【0053】

なお、前述の実施例では、樹脂管11同士の融着後に補強部材17を固定したが、本発明はこれに限られない。例えば、電気融着継手5の外周にあらかじめ補強部材17を巻付けておき、この状態の電気融着継手5を用いて樹脂管11同士の接続作業を行ってもよい。この場合でも、補強部材17の孔によって、電極接続部13が露出するため、補強部材17が融着作業の妨げになることがない。また、インジケータ15には、孔21a、21bが位置するため、融着時にインジケータ15が突出する際にも、補強部材17がインジケータ15の動作およびその確認作業の妨げとなることがない。

【0054】

また、補強部材17は、電気融着継手5の全周を覆うことが可能であれば、その長さや形状は、図示した例には限られない。対象となる電気融着継手の形状や使用条件等に応じて、その形状等は適宜設定される。

【0055】

次に、補強部材の他の実施形態について説明する。図8は、補強部材17aを示す斜視図である。なお、以下の説明において、図1〜図5等に示した構成と同一の機能を奏する構成については、図1〜図5等と同一の符号を付し、重複する説明を省略する。

【0056】

補強部材17aは、補強部材17と略同様の構成であるが、孔19aに筒部29が形成される点で異なる。筒部29は、孔19aの縁部から一方の面方向に起立する筒状部である。筒部29は、例えば補強部材17aの成形時に、プレス等によって一体で形成することができる。筒部29の外径は、これと対応する孔19bの内径よりも小さい。また、筒部29の高さは、補強部材17aの厚み以上であって、電極接続部13の高さよりも低いことが望ましい。

【0057】

次に、補強部材17aにより、樹脂補強管同士の接続部の補強構造の構築方法を説明する。なお、以下の説明では、樹脂管11同士を電気融着継手5で融着した後に補強部材17aを設ける例について説明するが、前述の通り、補強部材17aを取り付けた後に樹脂管11同士を接続してもよい。

【0058】

まず、図9(a)に示すように、補強部材17aを電気融着継手5の外周面に取り付ける。この際、筒部29の一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。この状態において、筒部29は、外方に向けて配置される。

【0059】

図9(b)は、補強部材17aの孔19a、21aに電気融着継手5の電極接続部13、インジケータ15それぞれが挿通された状態を示す図である。すなわち、電極接続部13は、筒部29内に挿通される。なお、筒部29の高さが電極接続部13の高さよりも低ければ、電極接続部13の頂部が筒部29端部より突出する。したがって、補強部材17aを設けた後に電極を接続する場合にも作業の妨げになることがなく、また、電気融着継手5の外面に不要な突起が形成されることがない。

【0060】

この状態から、図10(a)に示すように、補強部材17aを電気融着継手5の外周面に巻き付ける。前述の通り、補強部材17aを電気融着継手5の外周面の全周に巻き付けると、補強部材17aの他端と巻き始めの一方の端部とが重なるようにラップ部が形成される。この際、筒部29の位置には、孔19bが位置する。孔19bの径は、筒部29の外径よりも大きい。したがって、孔19bには、筒部29を挿通することができる。

【0061】

図10(b)は、補強部材17aが電気融着継手5の外周に巻き付けられた状態の電極接続部13近傍の周方向断面図である。補強部材17aは、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。この際、孔19bには、筒部29が挿通される。したがって、補強部材17aは、筒部29と孔19bとの嵌合によって電気融着継手5の外周に固定される。

【0062】

この際、筒部29の高さが、補強部材17aの厚さよりも高ければ、孔19bを筒部29に対して完全に挿通させることができる。したがって、より確実に補強部材17aを筒部29に固定することができる。

【0063】

補強部材17aによれば、補強部材17と同様の効果を得ることができる。また、補強部材17aを電気融着継手5の外周に配置した際に、電極接続部13の突形状を用いることなく、自らの筒部29と孔19bとの嵌合によって補強部材17aを固定することができる。したがって、前述したように、電気融着継手5が径方向に広がるように変形し、補強部材17aのラップ長が短くなる方向に力を受けた場合であっても、補強部材17aの嵌合部(筒部29および孔19b)に力が付与されるため、電極接続部13に過剰な力が付与されることを防止することができる。

【0064】

なお、補強部材17aを用いる場合であっても、下層側に弾性部材27を配置してもよい。また、前述の通り、補強部材17aによれば、内圧が付与された際にも電極接続部等の突部に過剰な力が付与されることは防止できるが、より確実に補強部材17aを固定するために、さらにバンド25を用いることもできる。

【0065】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0066】

例えば、筒部29は、電極接続部13に対応する孔19aに配置したが、孔21a側に配置してもよく、そのいずれにも配置してもよい。また、樹脂管11の接続作業後に補強部材を配置する場合であれば、筒部29は上部が開口した筒形状である必要はなく、上端が閉じられた突形状とすることもできる。

【符号の説明】

【0067】

1………樹脂補強管の接続部の補強構造

3a、3b………樹脂補強管

5………電気融着継手

7………保護層

9………補強層

11………樹脂管

13………電極接続部

15………インジケータ

17、17a………補強部材

19a、19b、21a、21b………孔

25………バンド

27………弾性部材

29………筒部

【技術分野】

【0001】

本発明は樹脂配管同士の接続部の補強構造、補強接続方法およびこれに用いられる補強部材に関するものである。

【背景技術】

【0002】

従来、送配水等に用いられる配管として樹脂配管が使用されている。樹脂製の配管は、例えば鋼管等と比較して軽量であるとともに、長尺のものが使用できるため、接続部を減らすことができる。

【0003】

樹脂配管同士の接続方法としては、電気融着継手(Electro Fusion継手)を用いる方法がある。電気融着継手を用いた接続は、まず、樹脂配管の端部を両側方から電気融着継手に挿入し、電気融着継手に電流を流すことで、熟練等を要せず、確実に樹脂配管を接続することができる。

【0004】

このような樹脂配管内部に高圧流体を流す場合には、樹脂配管等耐圧性能が要求される。特に、消火用送水管等に樹脂配管を用いる場合には、周囲の温度上昇によって樹脂配管の強度が低下した場合であっても、耐圧強度を維持する必要がある。このため、樹脂配管の外周に、補強層が設けられた樹脂補強管が用いられる。

【0005】

このような樹脂補強管としては、例えば、樹脂製の内管と、内管の外周側に設けられる補強層と、補強層の外周側に設けられる保護層とを有し、裏面に粘着層を有する樹脂テープが補強層の外周側にラップ巻きされて保護層が形成されるものがある(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−179626号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のような樹脂補強管を用いれば、配管部における耐圧性能を維持することは可能であるが、前述のような電気融着継手を用いて樹脂配管同士を接続した場合、この接続部の補強が困難である。すなわち、電気融着継手を用いた場合には、電気融着継手にも応力が生じるため、内部の高圧流体による圧力に耐えうる接続構造が要求される。

【0008】

本発明は、このような問題に鑑みてなされたもので、簡易な構造であり、高圧流体を輸送した場合においても継手部に十分な耐圧性を確保することが可能な樹脂補強管の接続部の補強構造等を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した目的を達するために第1の発明は、樹脂補強管の接続部の補強構造であって、樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、前記樹脂補強管の接続部に用いられる電気融着継手と、前記電気融着継手の外周に設けられる補強部材と、を具備し、一対の前記樹脂補強管のそれぞれの前記樹脂管の端部が前記電気融着継手に挿入されて接続され、前記電気融着継手は、外周面に電極接続部またはインジケータ部の少なくとも一方により形成される突部を有し、前記補強部材は、可撓性を有する板部材に複数の孔が設けられて形成され、前記孔に前記突部が挿入されて、前記補強部材が前記電気融着継手の全周に巻き付けられることで前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強構造である。

【0010】

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、前記電気融着継手の外周に前記補強部材が巻き付けられた状態において、前記補強部材の端部同士が重なるラップ部が形成され、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に差し込まれて嵌合することが望ましい。

【0011】

前記筒部の形成高さは、前記筒部に挿通される前記突部の高さよりも低く、前記補強部材の肉厚よりも高いことが望ましい。

【0012】

前記補強部材と前記電気融着継手の間には、弾性部材が巻き付けられてもよいし、あるいは、補強部材の裏面に貼り付けられていても良い。

【0013】

前記補強部材の外周にはバンド部材が設けられ、前記バンド部材によって前記補強部材が固定されてもよい。このように、バンド部材により補強部材が固定されると、補強部材をバンド部材で締め付けることができるので、より好ましい。

【0014】

第1の発明によれば、樹脂配管が補強されるだけでなく、電気融着継手の外周にも補強部材が巻き付けられるため、電気融着継手を確実に補強することができる。この際、補強部材に孔を形成し、電気融着継手に形成される電極接続部やインジケータ等の突部と孔の位置を合わせるようにして巻き付けることで、突部によって補強部材が電気融着継手の外周に浮き上がることがない。したがって、より確実に電気融着継手の補強を行うことができる。

【0015】

また、補強部材の一方の端部側の一部の孔に筒部を形成し、筒部を有する孔に電極接続部やインジケータを挿通させて電気融着継手の外周に補強部材を巻付け、他端の孔に筒部を差し込んで嵌合させることで、補強部材を確実に電気融着継手の外周に保持し固定することができる。また、この際、孔と筒部とを嵌合させるため、孔に挿通される電極接続部等に過剰な力が加わることを防止することができる。

【0016】

また、補強部材と電気融着継手との間に、弾性部材を挟み込むことで、補強部材と電気融着継手との隙間を埋めて、電気融着継手の全周に均一に耐内圧補強を行うことができる。

【0017】

また、補強部材の外周にバンド部材を巻き付けることで、補強部材が径方向に広がることを確実に防止することができる。また、これにより、補強部材の固定部(例えば孔と電極接続部)等に過剰な力が付与されることを防止することができる。

【0018】

第2の発明は、樹脂補強管の接続部の補強方法であって、樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、前記樹脂補強管の接続部に用いられる電気融着継手と、前記電気融着継手の外周に設けられる補強部材と、を用い、前記電気融着継手の外周面には、電極接続部またはインジケータ部の少なくとも一方により形成される突部が設けられ、前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成されており、一対の前記樹脂補強管のそれぞれの前記樹脂管の端部を前記電気融着継手に挿入し、前記補強部材を、前記電気融着継手の外周に巻き付け、前記補強部材の端部同士が重なるラップ部を形成し、前記突部に前記孔が挿入されるとともに、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部を、他方の前記補強部材の端部側に形成された前記孔に嵌合させ、前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強方法である。

【0019】

第2の発明によれば、樹脂配管の接続現場において、簡易な方法で確実に電気融着継手の耐内圧補強を行うことができる。

【0020】

第3の発明は、樹脂補強管の電気融着継手を用いた接続部を補強する補強部材であって、前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、前記補強部材を環状に変形させて前記補強部材の端部同士を重ねてラップ部を形成した際、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合可能であることを特徴とする補強部材である。

【0021】

第3の発明によれば、簡易な構造で、確実に電気融着継手の耐内圧補強を行うことができる。

【発明の効果】

【0022】

本発明によれば、簡易な構造であり、高圧流体を輸送した場合においても継手部に十分な耐圧性を確保することが可能な樹脂補強管の接続部の補強構造等を提供することができる。

【図面の簡単な説明】

【0023】

【図1】樹脂補強配管の接続部の補強構造1を示す図。

【図2】補強部材17を示す図。

【図3】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5によって樹脂補強管3a、3bを接続した状態を示す図。

【図4】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17を配置する状態を示す図。

【図5】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17を固定した状態を示す図。

【図6】さらにバンド25によって、補強部材17を固定した状態を示す図。

【図7】補強部材17と電気融着継手5との間に弾性部材27を配置した状態を示す図。

【図8】補強部材17aを示す図。

【図9】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17aを配置する状態を示す図。

【図10】電気融着継手5の補強を行う工程を示す図であり、電気融着継手5の外周に補強部材17aを固定した状態を示す図。

【発明を実施するための形態】

【0024】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、樹脂補強配管の接続部の補強構造1の一例を示す図である。樹脂補強配管の接続部の補強構造1は、樹脂補強管3a、3bが、電気融着継手5によって接続された部位に形成される。

【0025】

樹脂補強管3a、3bは、樹脂管11、補強層9、保護層7等から構成される。樹脂管11は、例えばポリエチレン製である。樹脂管11の外周には、補強層9が設けられる。補強層9は、たとえばポリアリレート繊維のテープや、スーパ繊維製のテープであるクラレ社製のベクトラン(登録商標)等を使用することができる。

【0026】

補強層9は、配管内に高圧の流体を流した際に、樹脂管11の径方向への変形や破損を防止するため、耐内圧性を向上するためのものである。補強層9を設けることで、樹脂管11の耐内圧特性を向上することができ、高圧流体にも適用することができる。

【0027】

補強層9の外周には、保護層7が形成される。保護層7は樹脂製であり、防水テープや保護テープ等により形成される。なお、樹脂補強管3a、3bは、本構成に限られず、他の層を有していてもよい。

【0028】

樹脂補強管3a、3bは対向して配置される。それぞれの樹脂補強管3a、3bの端部は、内部の樹脂管11が露出する。樹脂管11のそれぞれの端部は、電気融着継手5に挿入される。すなわち、電気融着継手5の両側より、樹脂管11の端部が挿入される。

【0029】

電気融着継手5は、いわゆるEF継手(Electro Fusion継手)であり、電気融着継手に埋め込まれた電熱線に通電することにより発熱させ、電気融着継手5と挿入された樹脂管11の界面を溶かし、一体化させて接合するものである。すなわち、樹脂管11の端部と電気融着継手5は、融着によって接続される。

【0030】

電気融着継手5の外周には、電極接続部13およびインジケータ15が設けられる。電極接続部13は、電気融着継手5に通電するための電極を接続するための部位である。インジケータ15は、接続対象である樹脂管11と電気融着継手5とが確実に融着したかどうかを判断するものであり、融着が完了すると、電気融着継手の径方向に突出する。すなわち、電極接続部13およびインジケータ15は、電気融着継手5の外周面に対して突出する突部となる。

【0031】

なお、例えば、呼び径100Φの樹脂管11(内径が105.8mm、外径が125mm)に対して用いられる電気融着継手5としては、内径が126.3mm、外径が161mm程度であり、この際の電極接続部の突出高さは、約10.5mm程度のものを使用することができる。

【0032】

電気融着継手5の外周には、補強部材17が設けられる。補強部材17は例えば金属製であり、電気融着継手5の全周に渡って巻き付けられて固定される。すなわち、電気融着継手5において内圧が生じた場合であっても、電気融着継手5の外周に形成された補強部材17によって電気融着継手5が破損することを防止することができる。また、仮に周囲の温度が上昇して電気融着継手5の耐圧強度が低下した場合であっても、耐圧強度を維持することができる。

【0033】

図2は、補強部材17を示す斜視図である。補強部材17は、可撓性を有する板部材からなる。補強部材17の端部には、複数の孔19a、19b、21a、21bが設けられる。孔19a、19bは、前述した電気融着継手5の電極接続部13に対応するサイズの孔である。また、孔21a、21bは、前述した電気融着継手5のインジケータ15に対応するサイズの孔である。なお、補強部材17としては、例えばステンレスなどの金属板を用いることができる。

【0034】

補強部材17の幅は、対象となる電気融着継手5の長さに対応して設定される。また、補強部材17の長さは、対象となる電気融着継手5の外周長よりも長く設定される。すなわち、補強部材17を電気融着継手5の外周に巻付けた際には、補強部材17によって電気融着継手5の外周全周を覆うことが可能である。

【0035】

補強部材17の長手方向の一方の端部近傍には、孔19a、21aが複数併設される。図に示す例では、幅方向の両側に一対の孔19aが配置され、孔19aの間であって、孔19aの同一線上に一対の孔21aが配置される。すなわち、補強部材17の一方の端部近傍であって、孔19a、21a、21a、19aが幅方向に略一直線上に併設される。

【0036】

補強部材17の長手方向の他方の端部近傍には、孔19b、21bが複数併設される。図に示す例では、幅方向の両側に一対の孔19bが配置され、孔19bの間であって、孔19bの同一線上に一対の孔21bが配置される。すなわち、補強部材17の他方の端部近傍であって、孔19b、21b、21b、19bが幅方向に略一直線上に併設される。なお、補強部材17を長手方向の両端部同士が合わさるように環状に変形させた際、孔19a、21a、21a、19aと、孔19b、21b、21b、19bがそれぞれ互いに重なるように、それぞれの幅方向の配置が設定される。

【0037】

次に、補強部材17により、樹脂補強管同士の接続部の補強構造を構築する方法について説明する。まず、図3に示すように、樹脂補強管3a、3bそれぞれの樹脂管11を電気融着継手5の両端から挿入する。この状態で、図示を省略した電源を電極接続部13に接続し、電気融着継手5に通電する。電気融着継手5とそれぞれの樹脂管11とが融着されると、インジケータ15が電気融着継手5の外周面より突出する。したがって、電気融着継手5による融着が完了したことを知ることができる。

【0038】

電気融着継手5による樹脂管11との融着が完了した後、電極接続部13から電源を撤去する。以上により、樹脂補強管3a、3bの接続が完了する。

【0039】

次に、図4(a)に示すように、補強部材17を電気融着継手5の外周面に取り付ける。この際、一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。

【0040】

図4(b)は、補強部材17の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15それぞれが挿通された状態を示す図である。すなわち、補強部材17の孔19a、21aは、電気融着継手5の電極接続部13、インジケータ15のそれぞれに対応した位置および大きさで設定される。

【0041】

この状態から、図5(a)に示すように、補強部材17を電気融着継手5の外周面に巻き付ける。補強部材17を電気融着継手5の外周面の全周に巻き付けると、補強部材17の他端が、巻き始めの一方の端部と重なるようにラップ部が形成される。この際、電気融着継手5の電極接続部13、インジケータ15の位置に補強部材17の他端の孔19b、21bが位置する。したがって、孔19b、21bは、孔19a、21aと重なるように配置され、電気融着継手5の電極接続部13、インジケータ15が挿通される。

【0042】

図5(b)は、補強部材17が電気融着継手5の外周に巻き付けられた状態の電極接続部13近傍の周方向断面図である。補強部材17は、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。

【0043】

すなわち、電気融着継手5の外周面に突出する突部が、孔19a、19b、21a、21bに挿入されるため、補強部材17と当該突部とが干渉することがない。したがって、補強部材17を電気融着継手5の外周面に均等に密着させて、局所的に大きな隙間が形成されることを防止することができる。

【0044】

なお、補強部材17の固定には、さらにラップ部を接着剤等によって接着してもよく、または、図6に示すように、外部にバンド25を巻き付けてもよい。図6に示す例では、補強部材17が電気融着継手5の外周にバンド25が巻付けられる。バンド25は、例えばステンレス製である。

【0045】

前述の通り、補強部材17は、孔を電気融着継手5の突部に嵌めることで、電気融着継手5の外周面に固定することができる。しかし、電気融着継手5の内部に高圧が付与された場合には、電気融着継手5が径方向に広がるように変形する。この際、電気融着継手5の周長が増加するため、補強部材17のラップ長が短くなるように、広げられる。したがって、それぞれの孔の位置がずれ、孔によって電気融着継手5の各突部に周方向に力が付与される。したがって、突部を損傷する恐れがある。

【0046】

しかし、バンド25を用いて補強部材17を外周から保持することで、巻き付けられた状態の補強部材17の径が広がることを防止することができる。したがって、電気融着継手5に内圧が付与された場合でも、補強部材17の外径を保持することができ、孔によって、電気融着継手5の突部に応力が付与されることがない。

【0047】

また、図7に示すように、補強部材17と電気融着継手5の間に弾性部材を設けてもよい。図7(a)は、弾性部材27を配置して補強部材17を取り付けた状態の斜視図、図7(b)は、弾性部材27が配置された状態の電極接続部13近傍の周方向断面図である。弾性部材27は、補強部材17と電気融着継手5の外周面との間に配置される。弾性部材27としては、例えば不織布、フェルト、ゴム部材等である。

【0048】

補強部材17の下層側に弾性部材27を配置することで、より確実に補強部材17と電気融着継手5の外周面との隙間を埋めることができる。このため、補強部材17を、電気融着継手5の外周面に密着させ、より均等に、電気融着継手5の耐内圧特性を補強部材17によって補強することができる。

【0049】

また、弾性部材27を配置することで、補強部材17の孔の位置ずれや孔と突部とのクリアランスに伴うガタつきを防止することができる。また、補強部材17を巻付ける際に、弾性部材27が潰れるように強く巻き付けることで、孔を突部に挿通させることが容易となるとともに、巻き付けられた後、補強部材17がスプリングバック等によってわずかに巻き戻される際に、局所的な隙間が形成されることを防止し、補強部材17と電気融着継手5の外周面との距離を、略一定に保持することができる。

【0050】

なお、前述したバンド25および弾性部材27は、必要に応じて設けられるものであり、必ずしも必要ではない。また、バンド25および弾性部材27を同時に使用することもできる。

【0051】

以上説明したように、本実施形態によれば、電気融着継手5の耐内圧特性を補強部材17によって確実に補強することができる。したがって、高圧の流体を扱う樹脂配管や、高温となるような場所での使用時においても、電気融着継手5の部位が破損することを防止することができる。また、この際、電気融着継手5としては、通常の耐内圧特性を有するものをそのまま使用することができる。したがって、特殊な厚肉の電気融着継手等を用いる必要がない。

【0052】

また、補強部材17は、板部材に孔を形成した簡易な構造であり、複雑な構造を有する部材や、多数の部材を使用することなく、簡易かつ確実に電気融着継手5の耐内圧補強を行うことができる。

【0053】

なお、前述の実施例では、樹脂管11同士の融着後に補強部材17を固定したが、本発明はこれに限られない。例えば、電気融着継手5の外周にあらかじめ補強部材17を巻付けておき、この状態の電気融着継手5を用いて樹脂管11同士の接続作業を行ってもよい。この場合でも、補強部材17の孔によって、電極接続部13が露出するため、補強部材17が融着作業の妨げになることがない。また、インジケータ15には、孔21a、21bが位置するため、融着時にインジケータ15が突出する際にも、補強部材17がインジケータ15の動作およびその確認作業の妨げとなることがない。

【0054】

また、補強部材17は、電気融着継手5の全周を覆うことが可能であれば、その長さや形状は、図示した例には限られない。対象となる電気融着継手の形状や使用条件等に応じて、その形状等は適宜設定される。

【0055】

次に、補強部材の他の実施形態について説明する。図8は、補強部材17aを示す斜視図である。なお、以下の説明において、図1〜図5等に示した構成と同一の機能を奏する構成については、図1〜図5等と同一の符号を付し、重複する説明を省略する。

【0056】

補強部材17aは、補強部材17と略同様の構成であるが、孔19aに筒部29が形成される点で異なる。筒部29は、孔19aの縁部から一方の面方向に起立する筒状部である。筒部29は、例えば補強部材17aの成形時に、プレス等によって一体で形成することができる。筒部29の外径は、これと対応する孔19bの内径よりも小さい。また、筒部29の高さは、補強部材17aの厚み以上であって、電極接続部13の高さよりも低いことが望ましい。

【0057】

次に、補強部材17aにより、樹脂補強管同士の接続部の補強構造の構築方法を説明する。なお、以下の説明では、樹脂管11同士を電気融着継手5で融着した後に補強部材17aを設ける例について説明するが、前述の通り、補強部材17aを取り付けた後に樹脂管11同士を接続してもよい。

【0058】

まず、図9(a)に示すように、補強部材17aを電気融着継手5の外周面に取り付ける。この際、筒部29の一方の端部側の孔19a、21aに電気融着継手5の電極接続部13、インジケータ15を挿通するように補強部材17を電気融着継手5の外周面に配置する。この状態において、筒部29は、外方に向けて配置される。

【0059】

図9(b)は、補強部材17aの孔19a、21aに電気融着継手5の電極接続部13、インジケータ15それぞれが挿通された状態を示す図である。すなわち、電極接続部13は、筒部29内に挿通される。なお、筒部29の高さが電極接続部13の高さよりも低ければ、電極接続部13の頂部が筒部29端部より突出する。したがって、補強部材17aを設けた後に電極を接続する場合にも作業の妨げになることがなく、また、電気融着継手5の外面に不要な突起が形成されることがない。

【0060】

この状態から、図10(a)に示すように、補強部材17aを電気融着継手5の外周面に巻き付ける。前述の通り、補強部材17aを電気融着継手5の外周面の全周に巻き付けると、補強部材17aの他端と巻き始めの一方の端部とが重なるようにラップ部が形成される。この際、筒部29の位置には、孔19bが位置する。孔19bの径は、筒部29の外径よりも大きい。したがって、孔19bには、筒部29を挿通することができる。

【0061】

図10(b)は、補強部材17aが電気融着継手5の外周に巻き付けられた状態の電極接続部13近傍の周方向断面図である。補強部材17aは、両端近傍の孔19a、21a、および孔19b、21bが、それぞれ電極接続部13およびインジケータ15に嵌められて電気融着継手5の外周に固定される。この際、孔19bには、筒部29が挿通される。したがって、補強部材17aは、筒部29と孔19bとの嵌合によって電気融着継手5の外周に固定される。

【0062】

この際、筒部29の高さが、補強部材17aの厚さよりも高ければ、孔19bを筒部29に対して完全に挿通させることができる。したがって、より確実に補強部材17aを筒部29に固定することができる。

【0063】

補強部材17aによれば、補強部材17と同様の効果を得ることができる。また、補強部材17aを電気融着継手5の外周に配置した際に、電極接続部13の突形状を用いることなく、自らの筒部29と孔19bとの嵌合によって補強部材17aを固定することができる。したがって、前述したように、電気融着継手5が径方向に広がるように変形し、補強部材17aのラップ長が短くなる方向に力を受けた場合であっても、補強部材17aの嵌合部(筒部29および孔19b)に力が付与されるため、電極接続部13に過剰な力が付与されることを防止することができる。

【0064】

なお、補強部材17aを用いる場合であっても、下層側に弾性部材27を配置してもよい。また、前述の通り、補強部材17aによれば、内圧が付与された際にも電極接続部等の突部に過剰な力が付与されることは防止できるが、より確実に補強部材17aを固定するために、さらにバンド25を用いることもできる。

【0065】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0066】

例えば、筒部29は、電極接続部13に対応する孔19aに配置したが、孔21a側に配置してもよく、そのいずれにも配置してもよい。また、樹脂管11の接続作業後に補強部材を配置する場合であれば、筒部29は上部が開口した筒形状である必要はなく、上端が閉じられた突形状とすることもできる。

【符号の説明】

【0067】

1………樹脂補強管の接続部の補強構造

3a、3b………樹脂補強管

5………電気融着継手

7………保護層

9………補強層

11………樹脂管

13………電極接続部

15………インジケータ

17、17a………補強部材

19a、19b、21a、21b………孔

25………バンド

27………弾性部材

29………筒部

【特許請求の範囲】

【請求項1】

樹脂補強管の接続部の補強構造であって、

樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、

前記樹脂補強管の接続部に用いられる電気融着継手と、

前記電気融着継手の外周に設けられる補強部材と、

を具備し、

一対の前記樹脂補強管のそれぞれの前記樹脂管の端部が前記電気融着継手に挿入されて接続され、

前記電気融着継手は、外周面に電極接続部またはインジケータ部の少なくとも一方により形成される突部を有し、

前記補強部材は、可撓性を有する板部材に複数の孔が設けられて形成され、

前記孔に前記突部が挿入されて、前記補強部材が前記電気融着継手の全周に巻き付けられることで前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強構造。

【請求項2】

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、

前記電気融着継手の外周に前記補強部材が巻き付けられた状態において、前記補強部材の端部同士が重なるラップ部が形成され、

前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合することを特徴とする請求項1記載の樹脂補強管の接続部の補強構造。

【請求項3】

前記筒部の形成高さは、前記筒部に挿通される前記突部の高さよりも低く、前記補強部材の肉厚よりも高いことを特徴とする請求項2記載の樹脂補強管の接続部の補強構造。

【請求項4】

前記補強部材と前記電気融着継手の間には、弾性部材が巻き付けられることを特徴とする請求項1から請求項3のいずれかに記載の樹脂補強管の接続部の補強構造。

【請求項5】

前記補強部材の外周にはバンド部材が設けられ、前記バンド部材によって前記補強部材が固定されることを特徴とする請求項1から請求項4のいずれかに記載の樹脂補強管の接続部の補強構造。

【請求項6】

樹脂補強管の接続部の補強方法であって、

樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、

前記樹脂補強管の接続部に用いられる電気融着継手と、

前記電気融着継手の外周に設けられる補強部材と、

を用い、

前記電気融着継手の外周面には、電極接続部またはインジケータ部の少なくとも一方により形成される突部が設けられ、

前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成されており、

一対の前記樹脂補強管のそれぞれの前記樹脂管の端部を前記電気融着継手に挿入し、

前記補強部材を、前記電気融着継手の外周に巻き付け、前記補強部材の端部同士が重なるラップ部を形成し、前記突部に前記孔が挿入されるとともに、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部を、他方の前記補強部材の端部側に形成された前記孔に嵌合させ、前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強方法。

【請求項7】

樹脂補強管の電気融着継手を用いた接続部を補強する補強部材であって、

前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、

前記補強部材を環状に変形させて前記補強部材の端部同士を重ねてラップ部を形成した際、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合可能であることを特徴とする補強部材。

【請求項1】

樹脂補強管の接続部の補強構造であって、

樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、

前記樹脂補強管の接続部に用いられる電気融着継手と、

前記電気融着継手の外周に設けられる補強部材と、

を具備し、

一対の前記樹脂補強管のそれぞれの前記樹脂管の端部が前記電気融着継手に挿入されて接続され、

前記電気融着継手は、外周面に電極接続部またはインジケータ部の少なくとも一方により形成される突部を有し、

前記補強部材は、可撓性を有する板部材に複数の孔が設けられて形成され、

前記孔に前記突部が挿入されて、前記補強部材が前記電気融着継手の全周に巻き付けられることで前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強構造。

【請求項2】

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、

前記電気融着継手の外周に前記補強部材が巻き付けられた状態において、前記補強部材の端部同士が重なるラップ部が形成され、

前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合することを特徴とする請求項1記載の樹脂補強管の接続部の補強構造。

【請求項3】

前記筒部の形成高さは、前記筒部に挿通される前記突部の高さよりも低く、前記補強部材の肉厚よりも高いことを特徴とする請求項2記載の樹脂補強管の接続部の補強構造。

【請求項4】

前記補強部材と前記電気融着継手の間には、弾性部材が巻き付けられることを特徴とする請求項1から請求項3のいずれかに記載の樹脂補強管の接続部の補強構造。

【請求項5】

前記補強部材の外周にはバンド部材が設けられ、前記バンド部材によって前記補強部材が固定されることを特徴とする請求項1から請求項4のいずれかに記載の樹脂補強管の接続部の補強構造。

【請求項6】

樹脂補強管の接続部の補強方法であって、

樹脂管と、前記樹脂管の外周に形成された補強層と、前記補強層の外周に形成された保護層と、を具備する樹脂補強管と、

前記樹脂補強管の接続部に用いられる電気融着継手と、

前記電気融着継手の外周に設けられる補強部材と、

を用い、

前記電気融着継手の外周面には、電極接続部またはインジケータ部の少なくとも一方により形成される突部が設けられ、

前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、一部の前記孔には、前記孔の周縁部が突出するように筒部が形成されており、

一対の前記樹脂補強管のそれぞれの前記樹脂管の端部を前記電気融着継手に挿入し、

前記補強部材を、前記電気融着継手の外周に巻き付け、前記補強部材の端部同士が重なるラップ部を形成し、前記突部に前記孔が挿入されるとともに、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部を、他方の前記補強部材の端部側に形成された前記孔に嵌合させ、前記電気融着継手の耐圧補強を行うことを特徴とする樹脂補強管の接続部の補強方法。

【請求項7】

樹脂補強管の電気融着継手を用いた接続部を補強する補強部材であって、

前記補強部材は、可撓性を有する板部材からなり、前記板部材には複数の孔が形成され、

一部の前記孔には、前記孔の周縁部が突出するように筒部が形成され、

前記補強部材を環状に変形させて前記補強部材の端部同士を重ねてラップ部を形成した際、前記ラップ部における一方の前記補強部材の端部側に併設された前記筒部が、他方の前記補強部材の端部側に形成された前記孔に嵌合可能であることを特徴とする補強部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−104517(P2013−104517A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250261(P2011−250261)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]