樹脂製バンパの変形予測式の設定方法、及び樹脂製バンパの変形予測方法

【課題】信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮する。

【解決手段】本発明に係る樹脂製バンパの変形予測式の設定方法は、過去に設計した複数の車種におけるバンパの図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する層別工程S1と、層別により群分けされた図面要素データごとにバンパの取付け時に生じる垂れ下がり量との相関を求める相関取得工程S2と、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別する技術的整合判別工程S3、及び整合していると判別された前記図面要素についてのみ上記回帰分析を行うことで、この回帰分析を行った図面要素を変数とする垂れ下がり量の予測式を設定する回帰分析工程S4とを具備する。

【解決手段】本発明に係る樹脂製バンパの変形予測式の設定方法は、過去に設計した複数の車種におけるバンパの図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する層別工程S1と、層別により群分けされた図面要素データごとにバンパの取付け時に生じる垂れ下がり量との相関を求める相関取得工程S2と、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別する技術的整合判別工程S3、及び整合していると判別された前記図面要素についてのみ上記回帰分析を行うことで、この回帰分析を行った図面要素を変数とする垂れ下がり量の予測式を設定する回帰分析工程S4とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形予測式を設定する方法、及び樹脂製バンパの変形予測方法に関する。

【背景技術】

【0002】

昨今、軽量化に伴う燃費向上等を目的として、バンパをはじめとする自動車の外装部品を樹脂製とする試みがなされており、その多くが実装されるに至っている。ところが、バンパのように比較的大型な部品を樹脂製とした場合には、これを車体に取付けた際に、バンパが自重により車体に対して垂れ下がる向きに変形することが多い。そのため、例えばフードやフェンダ、ヘッドランプなどの周辺部品とバンパとの隙間が想定以上に広がり、意匠面の品質低下などの組付け不良を招くおそれがある。

【0003】

上記問題を解決するため、従来、設計変更や金型修正を繰り返すことで当該製品の最終設計や作り込みを行っていたが、この方法では、非常に手間と費用がかかることから、試作と修正の繰り返しに代わる新たな設計手法の構築が望まれている。

【0004】

ここで、例えば下記特許文献1には、バンパ等の樹脂製部品の成形時の変形量だけでなく、支持体に組み付ける際に生じる変形量(垂れ下がり量)を、自重による変形量も加味してCAE解析により予測する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−38600号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように、CAE解析を用いた予測技術は提案されているものの、その予測精度は未だ不十分なものに留まっているのが現状であり、信頼性、確実性に欠ける、との問題点を有していた。すなわち、実際の製品に生じる変形量と解析結果(予測量)との間には大きな開きが見られる場合も少なくなく、結果的に、試作とその(金型の)修正を繰り返し実施する必要が生じていた。また、上記解析には主に解析モデルの作成や修正などに多大な時間が必要となり、予測に要する時間が長期化する点も問題となっていた。

【0007】

以上の事情に鑑み、信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0008】

前記技術的課題の解決は、本発明に係る樹脂製バンパの変形予測式の設定方法によって達成される。すなわち、この設定方法は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形量を予測するための予測式を設定する方法であって、過去に設計した複数の車種におけるバンパの図面要素データと取付け時変形量との相関を求める相関取得工程と、相対的に高い相関を示した上位複数の図面要素について回帰分析を行う回帰分析工程とを具備し、回帰分析により図面要素を変数とする取付け時変形量の予測式を設定するに際し、図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別し、各々の図面要素データごとに取付け時変形量との相関を求めると共に、相対的に高い値を示した相関の正負が、対応する図面要素と取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行う点をもって特徴付けられる。

【0009】

本発明は、いわゆるSQC手法と呼ばれる統計的品質管理手法を利用して、樹脂製バンパの車体取付け時における変形量を予測するための予測式を設定することを特徴とする。すなわち、ここでいう統計的品質管理手法とは、過去の車種において実際に測定した結果(データ)と、当該車種の複数の図面要素とから、新たに生産する車種で起こり得る結果(量的結果)を予測する手法であり、これをバンパの取付け時変形量の予測に適用したものである。ここで、本発明者らが、上述の品質管理手法を樹脂製バンパの取付け時変形量の予測に適用したところ、従来からある品質管理手法をそのまま適用したのでは、依然としてバンパの取付け時変形量を高精度に予測することが難しいことが分かった。そこで、本発明者らは、上述の品質管理手法を適用するに際し、まずバンパの取付け先となる車体フレーム部品(ラジエータサポート)への締結方向の違いがバンパの垂れ下がり量にも大きな影響を及ぼす(言い換えると、締結構造が異なることで垂れ下がりの傾向も異なる)点に着目し、バンパがラジエータサポートに対して車体長手方向に締結されている場合と鉛直方向に締結されている場合とで図面要素データの層別を行い、各層別後の図面要素データごとにバンパの取付け時変形量との相関を求めるようにした。また、図面要素データと変形量との間で相対的に高い相関を示しているにも関らず、これを変数として予測式を導出した場合、予測式の精度が不十分となる場合があることに着目し、相対的に高い値を示した相関の正負が、対応する図面要素と取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行うようにした。

【0010】

このように、本発明に係る変形予測式の設定方法は、従来の品質管理手法を実際の適用対象(樹脂製バンパ)に応じて改良したものであり、この方法によれば、従来のCAE解析を利用した予測方法と比較して、より実際の垂れ下がり量に近い値を予測することが可能な予測式を設定することができる。また、過去の設計実績に基づいて予測式を構築するようにしたので、図面要素データ及び変形量の蓄積(更新)により容易に予測式の見直しが可能となり、その予測精度を向上させることができる。また、本発明によれば、過去の図面要素データや変形量を用いた簡単な処理演算で正確性及び信頼性に優れた予測式を設定することができるので、導出(計算)に要する時間を大幅に短縮することができ、これにより現実の設計に要する期間を短くすることが可能となる。

【0011】

また、前記技術的課題の解決は、本発明に係るバンパの変形予測方法によっても達成される。すなわち、この変形予測方法は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形量を、バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、バンパがラジエータサポートに対して車体長手方向に締結される場合、図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からフードとの割線部までの車体長手方向距離及び鉛直方向距離の和、並びにフードロックサポートとの締結部からバンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら2要素を変数とする取付け時変形量の予測式を導出する点をもって特徴付けられる。あるいは、バンパがラジエータサポートに対して鉛直方向に締結される場合、図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からバンパの前端部までの車体長手方向距離、及びフェンダとの割線部上端位置からバンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする取付け時変形量の予測式を導出する点をもって特徴付けられる。

【0012】

本発明者らは、まず、樹脂製バンパの図面要素のうち、垂れ下がり量との間に高い相関が認められると推定される要素を経験則に基づいて複数採択した上で、各図面要素につき垂れ下がり量との相関を求めたところ、上述した3つの図面要素が特に垂れ下がり量に影響を及ぼすことを知得するに至った。また、この際、上記3要素のうち少なくとも2要素を採択し、これら2要素を変数とする取付け時変形量の予測式を導出することで、より高精度の垂れ下がり量予測が可能になるとの知見を得るに至った。また、これらの図面要素の採択につき、バンパの車体への取付け態様、具体的にはラジエータサポートへの締結方向によって採択すべき図面要素を変更することで、より高精度の垂れ下がり量予測が可能になるとの知見を取得するに至った。

【0013】

本発明は以上の知見に基づき成されたもので、最適な図面要素の組合せを見出すことにより、バンパの取付け時変形量の予測に最適な予測式を導出することが可能となった。これにより、垂れ下がり量を予め高精度に予測することができ、やり直し工数等の低減を図ることが可能となる。また、上述のように少なくとも2個の図面要素を変数として予測式を導出するようにしたので、実際に予測した結果、寸法の変更が必要となった場合であって、予測式の変数として取り扱っているバンパの一図面要素の値(寸法)を変更できない場合であっても、共に変数として取り扱っている他の図面要素を変更することが可能となる。これにより、設計変更に種々の制約が課せられるような場合においても、比較的自由に設計変更を実施することが可能となる。

【0014】

また、本発明に係るバンパの変形予測方法は、バンパがラジエータサポートに対して鉛直方向に締結される場合、上記3要素のうち、少なくともフードロックサポートとの締結部からフードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析によって、取付け時変形量の予測式を導出するものであってもよい。あるいは、バンパがラジエータサポートに対して鉛直方向に締結される場合、上記3要素のうち、少なくともフェンダとの割線部上端位置からバンパの前端部までの長手方向距離を変数に含む回帰分析によって、取付け時変形量の予測式を導出するものであってもよい。

【0015】

上述の3要素のうち、任意の2要素を変数とする回帰分析を行ってバンパの取付け時変形量についての予測式を設定したところ、上述のように、バンパが鉛直方向に締結される場合には、少なくともフードロックサポートとの締結部からフードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析を行うことで得られる予測式が最も予測精度の面で好適であることが判明した。同様に、バンパが車体長手方向に締結される場合には、少なくともフェンダとの割線部上端位置からバンパの前端部までの長手方向距離を変数に含む回帰分析を行うことで得られる予測式が最も予測精度の面で好適であることが判明した。よって、上述の図面要素を変数とする回帰分析を行うことで、正確性及び信頼性の両面で優れた取付け時変形量の予測を行うことが可能となる。

【発明の効果】

【0016】

以上のように、本発明によれば、信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮することができる。

【図面の簡単な説明】

【0017】

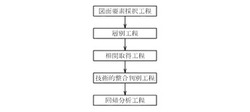

【図1】本発明の一実施形態に係る樹脂製バンパの変形予測式の設定方法のフローチャートである。

【図2】ラジエータサポートとの締結方向を車体長手方向とする場合の、樹脂製バンパの車幅方向中央における縦断面図である。

【図3】ラジエータサポートとの締結方向を鉛直方向とする場合の、樹脂製バンパの車幅方向中央における縦断面図である。

【図4】樹脂製バンパの要部拡大斜視図である。

【図5】樹脂製バンパの図面要素と車体取付け時の変形量との相関を示すグラフの一例である。

【図6】樹脂製バンパの図面要素と車体取付け時の変形量との相関を示すグラフの他の例である。

【発明を実施するための形態】

【0018】

以下、本発明に係る樹脂製バンパの変形予測式の設定方法、及び樹脂製バンパの変形予測方法の一実施形態を図面に基づき説明する。この実施形態では、樹脂製バンパを車体に取り付けた際に生じるバンパの車体に対する垂れ下がり量を予測する場合を例にとって説明する。

【0019】

図1は、本発明の一実施形態に係る樹脂製バンパの変形予測式の設定方法のフローチャートを示している。同図に示すように、この予測式の設定方法は、過去に設計した複数の車種におけるバンパの図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する層別工程S1と、層別により群分けされた図面要素データごとにバンパの取付け時に生じる垂れ下がり量との相関を求める相関取得工程S2と、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別する技術的整合判別工程S3、及び整合していると判別された前記図面要素についてのみ上記回帰分析を行うことで、この回帰分析を行った図面要素を変数とする垂れ下がり量の予測式を設定する回帰分析工程S4とを具備する。また、少なくとも層別工程S1と相関取得工程S2において使用される複数の図面要素を採択する図面要素採択工程S0が層別工程S1の前に配設される。以下、各工程を詳細に説明する。

【0020】

(図面要素採択工程S0)

まず、バンパの垂れ下がり量との間に高い相関が認められると推定されるバンパの図面要素を作業者(技術者)の経験則に基づいて複数採択する。具体的には、図2から図4に示すように、バンパ10におけるラジエータサポート11との締結部10aからフード12との割線部10bまでの車体長手方向距離(いわゆるオーバーハング量)や板厚(例えばラジエータサポート11との締結部10aの板厚(図2では寸法A、図3では寸法D))、フードロックサポート13との締結部10cからバンパ10の前端部10dまでの車体長手方向距離(図2では寸法C、図3では寸法E)、フードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離又は鉛直方向距離(図2中の寸法b1又はb2)、ラジエータサポート11との締結部10aの締結点数、締結部10a間のピッチ、フェンダ14との割線部10e上端位置からバンパ10の前端部10dまでの長手方向距離(図4中の寸法F)などが例示可能である。また、これら例示の図面要素の組み合わせとして、例えば寸法b1とb2との総和としての寸法B、B/A、F/Dなどを挙げることができる。もちろん、上記例示以外の要素を図面要素として層別工程S1以降の工程に提供しても構わない。図面要素の組み合わせについても同様である。

【0021】

(層別工程S1)

次に、工程S0において採択した図面要素について、過去に設計した複数の車種におけるバンパ10の図面要素データを用意すると共に、用意した図面要素データを、バンパ10がラジエータサポート11に対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する。以下、層別した図面要素データ群ごとに各工程S2〜S4に係る処理を施す。

【0022】

(相関取得工程S2)

層別工程S1において群分けされた図面要素データごとに当該図面要素とバンパ10の垂れ下がり量との相関を求める。この際、相関の強さ(絶対値)のみを求めるのではなく、その正負についても求める(以降の工程で利用できるように対応する情報を残しておく)。この実施形態では、図面要素採択工程S0の説明の欄で例示した図面要素に加えて、当該例示の図面要素の組み合わせ(寸法B、B/A、F/Dなど)についても車体取付け時におけるバンパ10の垂れ下がり量との相関を求める。

【0023】

(技術的整合判別工程S3)

このようにして、所定の図面要素又はこれらの組合せとバンパ10の垂れ下がり量との相関を求めたら、相対的に高い相関を示した上位複数の図面要素について、その相関の正負が、対応する図面要素と取付け時の垂れ下がり量との技術的関係から見て整合しているか否かを判別する。

【0024】

ここで、例えば図5に示すように、相関が負の値を示す(回帰直線が負の傾きを有する)ことが、対応する図面要素、ここではフードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離b1及び鉛直方向距離b2の総和である寸法B、と垂れ下がり量との技術的関係から見て整合しているか否かを判別する。この場合、車体長手方向寸法b1と鉛直方向距離b2が共に大きくなるほど垂れ下がり量も増大する関係にあるのが当該分野の技術常識に鑑みて妥当であり、実際の相関もこれに準じた傾向を示していることから、相関が負の値を示すことは技術的に整合していると判別される。

【0025】

これに対して、例えば図6に示すように、対応する図面要素がラジエータサポート11との締結部10aの締結点数である場合、技術常識に鑑みれば、締結点数が増加するほどにバンパ10の垂れ下がり量が減少すべきところ、実際の相関結果を見ると、締結点数が増加するほどバンパ10の垂れ下がり量が増大している。このことから、相関が負の値を示していることは、対応する図面要素(締結点数)と垂れ下がり量との技術的関係から見て整合しているとは言い難い(整合性は否定される)。この場合、対応する図面要素は、以下の工程S3において処理の対象から排除される。

【0026】

以上のようにして、相対的に高い相関を示した上位の図面要素であって、かつ上記技術的整合を有すると判別されたものについてのみ、次工程に係る回帰分析の対象として提供される。先に例示した図面要素又はこれらの組合せで言えば、寸法B、C、E、Fとこれらの組合せB/A、F/Dなどが挙げられる。

【0027】

(回帰分析工程S4)

上記工程S3にて、技術的に整合していると判別された図面要素又はこれらの組合せについてのみ回帰分析を行う。これにより、当該図面要素又はこれらの組合せを変数とする垂れ下がり量の予測式を導出する。先に例示した図面要素又はこれらの組合せについて求めた場合、バンパ10の垂れ下がり量は、以下の回帰式により導出される。

式1:(バンパの垂れ下がり量)=m0−m1×(B/A)

式2:(バンパの垂れ下がり量)=n0−n1×B−n2×C

式3:(バンパの垂れ下がり量)=s0−s1×(F/D)

式4:(バンパの垂れ下がり量)=t0−t1×F−t2×E

ただし、式1又は式2は、バンパ10のラジエータサポート11への締結方向が車体長手方向の場合に適用され、式3又は式4は、上記ラジエータサポート11への締結方向が鉛直方向の場合に適用される。また、m0、m1、n0、n1、n2、s0、s1、t0、t1、t2は何れも正の値を示す。ここで、バンパの垂れ下がり量が負の値を示す場合、実際に垂れ下がっていることを意味し、正の値を示す場合、バンパの下端が設計寸法よりも鉛直上方に位置していることを意味するものとする。

【0028】

このようにして、回帰式(回帰直線)を求めることにより、垂れ下がり量についての予測式を導出することができるので、各変数に対応する図面要素データ(設計寸法)を入力することで、その図面に係るバンパ10の垂れ下がり量を予測することができる。例えば上記式a〜dの場合、得られた値の絶対値が所定の範囲内に収まっていれば、許容するものと定めることができる。

【0029】

この際、本発明では、バンパ10がラジエータサポート11に対して車体長手方向に締結されている場合と鉛直方向に締結されている場合とで図面要素データの層別を行い、各層別後の図面要素データごとにバンパ10の垂れ下がり量との相関を求めるようにし、また、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行うようにした。これにより、従来ある品質管理手法を実際の適用対象に応じて適切に改良することができ、バンパ10の垂れ下がり予測に適した変形予測式を設定することが可能となる。従って、この方法によれば、従来のCAE解析を利用した予測方法と比較して、より実際の垂れ下がり量に近い値を予測することが可能な予測式を設定することができる。また、過去の設計実績に基づいて予測式を構築するようにしたので、図面要素データ及び変形量の蓄積(更新)により容易に予測式の見直しが可能となり、その予測精度を向上させることができる。また、本発明によれば、過去の図面要素データや変形量を用いた簡単な処理演算で正確性及び信頼性に優れた予測式を設定することができるので、導出(計算)に要する時間を大幅に短縮することができ、これにより現実の設計に要する期間を短くすることが可能となる。

【0030】

また、本発明では、図2に示すように、バンパ10がラジエータサポート11に対して鉛直方向に締結される場合、図面要素として、ラジエータサポート11との締結部10aの板厚A、フードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離b1及び鉛直方向距離b2の和(B)、並びにフードロックサポート13との締結部10cからバンパ10の前端部10dまでの長手方向距離Cのうち少なくとも2要素を採択し、これら2要素を変数とする垂れ下がり量の予測式を導出するようにした。又は、図3に示すように、バンパ10がラジエータサポート11に対して鉛直方向に締結される場合、図面要素として、ラジエータサポート11との締結部10aの板厚D、フードロックサポート13との締結部10cからバンパ10の前端部10dまでの車体長手方向距離E、及びフェンダ14との割線部10e上端位置からバンパ10の前端部10dまでの長手方向距離Fのうち少なくとも2要素を採択し、これら複数の要素を変数とする垂れ下がり量の予測式を導出するようにした。このように、バンパ10の垂れ下がり量予測に最適な図面要素の組合せを見出すことにより、当該垂れ下がり量を高精度に予測可能な予測式を導出することが可能となった。これにより、初回の予測から垂れ下がり量を高精度に予測することが可能になるので、やり直し工数等の低減を図って、最終設計に至るまでに要する時間を短くすることができる。また、実際に予測した結果、寸法の変更が必要となった場合であって、予測式の変数として取り扱っているバンパ10の一図面要素の値(例えば板厚Aの大きさ)を変更できない場合においても、共に変数として取り扱っている他の図面要素(例えば寸法Bの大きさ)を変更することで対応することができる。従って、設計変更に種々の制約が課せられるような場合においても、制約内容に応じて適切な変数又は式を選択して用いることで、比較的自由に設計変更を実施することが可能となる。

【0031】

特に、上記例示した図面要素(A〜F)又はその組み合わせ(B/A、F/D)は、相関の正負に関する技術的整合判別工程S3によっても排除されずに残ったものであるから、正確性(予測精度)だけでなく信頼性においても高いといえる。従って、これら例示の図面要素又はその組み合わせを変数として垂れ下がり量の予測式を設定することは非常に好ましい。

【符号の説明】

【0032】

10 バンパ

10a ラジエータサポートとの締結部

10b フードとの割線部

10c フードロックサポートとの締結部

10d 前端部

10e フェンダとの割線部

11 ラジエータサポート

12 フード

13 フードロックサポート

14 フェンダ

A、D ラジエータサポートとの締結部における板厚

b1 フードロックサポート締結部からフード割線部までの車体長手方向距離

b2 フードロックサポート締結部からフード割線部までの鉛直方向距離

C、E フードロックサポート締結部からバンパ前端部までの車体長手方向距離

F フェンダ割線部上端位置からバンパ前端部までの長手方向距離

S0 図面要素採択工程

S1 層別工程

S2 相関取得工程

S3 技術的整合判別工程

S4 回帰分析工程

【技術分野】

【0001】

本発明は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形予測式を設定する方法、及び樹脂製バンパの変形予測方法に関する。

【背景技術】

【0002】

昨今、軽量化に伴う燃費向上等を目的として、バンパをはじめとする自動車の外装部品を樹脂製とする試みがなされており、その多くが実装されるに至っている。ところが、バンパのように比較的大型な部品を樹脂製とした場合には、これを車体に取付けた際に、バンパが自重により車体に対して垂れ下がる向きに変形することが多い。そのため、例えばフードやフェンダ、ヘッドランプなどの周辺部品とバンパとの隙間が想定以上に広がり、意匠面の品質低下などの組付け不良を招くおそれがある。

【0003】

上記問題を解決するため、従来、設計変更や金型修正を繰り返すことで当該製品の最終設計や作り込みを行っていたが、この方法では、非常に手間と費用がかかることから、試作と修正の繰り返しに代わる新たな設計手法の構築が望まれている。

【0004】

ここで、例えば下記特許文献1には、バンパ等の樹脂製部品の成形時の変形量だけでなく、支持体に組み付ける際に生じる変形量(垂れ下がり量)を、自重による変形量も加味してCAE解析により予測する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−38600号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように、CAE解析を用いた予測技術は提案されているものの、その予測精度は未だ不十分なものに留まっているのが現状であり、信頼性、確実性に欠ける、との問題点を有していた。すなわち、実際の製品に生じる変形量と解析結果(予測量)との間には大きな開きが見られる場合も少なくなく、結果的に、試作とその(金型の)修正を繰り返し実施する必要が生じていた。また、上記解析には主に解析モデルの作成や修正などに多大な時間が必要となり、予測に要する時間が長期化する点も問題となっていた。

【0007】

以上の事情に鑑み、信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0008】

前記技術的課題の解決は、本発明に係る樹脂製バンパの変形予測式の設定方法によって達成される。すなわち、この設定方法は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形量を予測するための予測式を設定する方法であって、過去に設計した複数の車種におけるバンパの図面要素データと取付け時変形量との相関を求める相関取得工程と、相対的に高い相関を示した上位複数の図面要素について回帰分析を行う回帰分析工程とを具備し、回帰分析により図面要素を変数とする取付け時変形量の予測式を設定するに際し、図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別し、各々の図面要素データごとに取付け時変形量との相関を求めると共に、相対的に高い値を示した相関の正負が、対応する図面要素と取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行う点をもって特徴付けられる。

【0009】

本発明は、いわゆるSQC手法と呼ばれる統計的品質管理手法を利用して、樹脂製バンパの車体取付け時における変形量を予測するための予測式を設定することを特徴とする。すなわち、ここでいう統計的品質管理手法とは、過去の車種において実際に測定した結果(データ)と、当該車種の複数の図面要素とから、新たに生産する車種で起こり得る結果(量的結果)を予測する手法であり、これをバンパの取付け時変形量の予測に適用したものである。ここで、本発明者らが、上述の品質管理手法を樹脂製バンパの取付け時変形量の予測に適用したところ、従来からある品質管理手法をそのまま適用したのでは、依然としてバンパの取付け時変形量を高精度に予測することが難しいことが分かった。そこで、本発明者らは、上述の品質管理手法を適用するに際し、まずバンパの取付け先となる車体フレーム部品(ラジエータサポート)への締結方向の違いがバンパの垂れ下がり量にも大きな影響を及ぼす(言い換えると、締結構造が異なることで垂れ下がりの傾向も異なる)点に着目し、バンパがラジエータサポートに対して車体長手方向に締結されている場合と鉛直方向に締結されている場合とで図面要素データの層別を行い、各層別後の図面要素データごとにバンパの取付け時変形量との相関を求めるようにした。また、図面要素データと変形量との間で相対的に高い相関を示しているにも関らず、これを変数として予測式を導出した場合、予測式の精度が不十分となる場合があることに着目し、相対的に高い値を示した相関の正負が、対応する図面要素と取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行うようにした。

【0010】

このように、本発明に係る変形予測式の設定方法は、従来の品質管理手法を実際の適用対象(樹脂製バンパ)に応じて改良したものであり、この方法によれば、従来のCAE解析を利用した予測方法と比較して、より実際の垂れ下がり量に近い値を予測することが可能な予測式を設定することができる。また、過去の設計実績に基づいて予測式を構築するようにしたので、図面要素データ及び変形量の蓄積(更新)により容易に予測式の見直しが可能となり、その予測精度を向上させることができる。また、本発明によれば、過去の図面要素データや変形量を用いた簡単な処理演算で正確性及び信頼性に優れた予測式を設定することができるので、導出(計算)に要する時間を大幅に短縮することができ、これにより現実の設計に要する期間を短くすることが可能となる。

【0011】

また、前記技術的課題の解決は、本発明に係るバンパの変形予測方法によっても達成される。すなわち、この変形予測方法は、樹脂製のバンパを車体に取り付けた際に生じるバンパの変形量を、バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、バンパがラジエータサポートに対して車体長手方向に締結される場合、図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からフードとの割線部までの車体長手方向距離及び鉛直方向距離の和、並びにフードロックサポートとの締結部からバンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら2要素を変数とする取付け時変形量の予測式を導出する点をもって特徴付けられる。あるいは、バンパがラジエータサポートに対して鉛直方向に締結される場合、図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からバンパの前端部までの車体長手方向距離、及びフェンダとの割線部上端位置からバンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする取付け時変形量の予測式を導出する点をもって特徴付けられる。

【0012】

本発明者らは、まず、樹脂製バンパの図面要素のうち、垂れ下がり量との間に高い相関が認められると推定される要素を経験則に基づいて複数採択した上で、各図面要素につき垂れ下がり量との相関を求めたところ、上述した3つの図面要素が特に垂れ下がり量に影響を及ぼすことを知得するに至った。また、この際、上記3要素のうち少なくとも2要素を採択し、これら2要素を変数とする取付け時変形量の予測式を導出することで、より高精度の垂れ下がり量予測が可能になるとの知見を得るに至った。また、これらの図面要素の採択につき、バンパの車体への取付け態様、具体的にはラジエータサポートへの締結方向によって採択すべき図面要素を変更することで、より高精度の垂れ下がり量予測が可能になるとの知見を取得するに至った。

【0013】

本発明は以上の知見に基づき成されたもので、最適な図面要素の組合せを見出すことにより、バンパの取付け時変形量の予測に最適な予測式を導出することが可能となった。これにより、垂れ下がり量を予め高精度に予測することができ、やり直し工数等の低減を図ることが可能となる。また、上述のように少なくとも2個の図面要素を変数として予測式を導出するようにしたので、実際に予測した結果、寸法の変更が必要となった場合であって、予測式の変数として取り扱っているバンパの一図面要素の値(寸法)を変更できない場合であっても、共に変数として取り扱っている他の図面要素を変更することが可能となる。これにより、設計変更に種々の制約が課せられるような場合においても、比較的自由に設計変更を実施することが可能となる。

【0014】

また、本発明に係るバンパの変形予測方法は、バンパがラジエータサポートに対して鉛直方向に締結される場合、上記3要素のうち、少なくともフードロックサポートとの締結部からフードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析によって、取付け時変形量の予測式を導出するものであってもよい。あるいは、バンパがラジエータサポートに対して鉛直方向に締結される場合、上記3要素のうち、少なくともフェンダとの割線部上端位置からバンパの前端部までの長手方向距離を変数に含む回帰分析によって、取付け時変形量の予測式を導出するものであってもよい。

【0015】

上述の3要素のうち、任意の2要素を変数とする回帰分析を行ってバンパの取付け時変形量についての予測式を設定したところ、上述のように、バンパが鉛直方向に締結される場合には、少なくともフードロックサポートとの締結部からフードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析を行うことで得られる予測式が最も予測精度の面で好適であることが判明した。同様に、バンパが車体長手方向に締結される場合には、少なくともフェンダとの割線部上端位置からバンパの前端部までの長手方向距離を変数に含む回帰分析を行うことで得られる予測式が最も予測精度の面で好適であることが判明した。よって、上述の図面要素を変数とする回帰分析を行うことで、正確性及び信頼性の両面で優れた取付け時変形量の予測を行うことが可能となる。

【発明の効果】

【0016】

以上のように、本発明によれば、信頼性と確実性に優れたバンパの車体取付け時変形量の予測技術を構築し、これにより最終設計までに要する時間を短縮することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る樹脂製バンパの変形予測式の設定方法のフローチャートである。

【図2】ラジエータサポートとの締結方向を車体長手方向とする場合の、樹脂製バンパの車幅方向中央における縦断面図である。

【図3】ラジエータサポートとの締結方向を鉛直方向とする場合の、樹脂製バンパの車幅方向中央における縦断面図である。

【図4】樹脂製バンパの要部拡大斜視図である。

【図5】樹脂製バンパの図面要素と車体取付け時の変形量との相関を示すグラフの一例である。

【図6】樹脂製バンパの図面要素と車体取付け時の変形量との相関を示すグラフの他の例である。

【発明を実施するための形態】

【0018】

以下、本発明に係る樹脂製バンパの変形予測式の設定方法、及び樹脂製バンパの変形予測方法の一実施形態を図面に基づき説明する。この実施形態では、樹脂製バンパを車体に取り付けた際に生じるバンパの車体に対する垂れ下がり量を予測する場合を例にとって説明する。

【0019】

図1は、本発明の一実施形態に係る樹脂製バンパの変形予測式の設定方法のフローチャートを示している。同図に示すように、この予測式の設定方法は、過去に設計した複数の車種におけるバンパの図面要素データを、バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する層別工程S1と、層別により群分けされた図面要素データごとにバンパの取付け時に生じる垂れ下がり量との相関を求める相関取得工程S2と、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別する技術的整合判別工程S3、及び整合していると判別された前記図面要素についてのみ上記回帰分析を行うことで、この回帰分析を行った図面要素を変数とする垂れ下がり量の予測式を設定する回帰分析工程S4とを具備する。また、少なくとも層別工程S1と相関取得工程S2において使用される複数の図面要素を採択する図面要素採択工程S0が層別工程S1の前に配設される。以下、各工程を詳細に説明する。

【0020】

(図面要素採択工程S0)

まず、バンパの垂れ下がり量との間に高い相関が認められると推定されるバンパの図面要素を作業者(技術者)の経験則に基づいて複数採択する。具体的には、図2から図4に示すように、バンパ10におけるラジエータサポート11との締結部10aからフード12との割線部10bまでの車体長手方向距離(いわゆるオーバーハング量)や板厚(例えばラジエータサポート11との締結部10aの板厚(図2では寸法A、図3では寸法D))、フードロックサポート13との締結部10cからバンパ10の前端部10dまでの車体長手方向距離(図2では寸法C、図3では寸法E)、フードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離又は鉛直方向距離(図2中の寸法b1又はb2)、ラジエータサポート11との締結部10aの締結点数、締結部10a間のピッチ、フェンダ14との割線部10e上端位置からバンパ10の前端部10dまでの長手方向距離(図4中の寸法F)などが例示可能である。また、これら例示の図面要素の組み合わせとして、例えば寸法b1とb2との総和としての寸法B、B/A、F/Dなどを挙げることができる。もちろん、上記例示以外の要素を図面要素として層別工程S1以降の工程に提供しても構わない。図面要素の組み合わせについても同様である。

【0021】

(層別工程S1)

次に、工程S0において採択した図面要素について、過去に設計した複数の車種におけるバンパ10の図面要素データを用意すると共に、用意した図面要素データを、バンパ10がラジエータサポート11に対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別する。以下、層別した図面要素データ群ごとに各工程S2〜S4に係る処理を施す。

【0022】

(相関取得工程S2)

層別工程S1において群分けされた図面要素データごとに当該図面要素とバンパ10の垂れ下がり量との相関を求める。この際、相関の強さ(絶対値)のみを求めるのではなく、その正負についても求める(以降の工程で利用できるように対応する情報を残しておく)。この実施形態では、図面要素採択工程S0の説明の欄で例示した図面要素に加えて、当該例示の図面要素の組み合わせ(寸法B、B/A、F/Dなど)についても車体取付け時におけるバンパ10の垂れ下がり量との相関を求める。

【0023】

(技術的整合判別工程S3)

このようにして、所定の図面要素又はこれらの組合せとバンパ10の垂れ下がり量との相関を求めたら、相対的に高い相関を示した上位複数の図面要素について、その相関の正負が、対応する図面要素と取付け時の垂れ下がり量との技術的関係から見て整合しているか否かを判別する。

【0024】

ここで、例えば図5に示すように、相関が負の値を示す(回帰直線が負の傾きを有する)ことが、対応する図面要素、ここではフードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離b1及び鉛直方向距離b2の総和である寸法B、と垂れ下がり量との技術的関係から見て整合しているか否かを判別する。この場合、車体長手方向寸法b1と鉛直方向距離b2が共に大きくなるほど垂れ下がり量も増大する関係にあるのが当該分野の技術常識に鑑みて妥当であり、実際の相関もこれに準じた傾向を示していることから、相関が負の値を示すことは技術的に整合していると判別される。

【0025】

これに対して、例えば図6に示すように、対応する図面要素がラジエータサポート11との締結部10aの締結点数である場合、技術常識に鑑みれば、締結点数が増加するほどにバンパ10の垂れ下がり量が減少すべきところ、実際の相関結果を見ると、締結点数が増加するほどバンパ10の垂れ下がり量が増大している。このことから、相関が負の値を示していることは、対応する図面要素(締結点数)と垂れ下がり量との技術的関係から見て整合しているとは言い難い(整合性は否定される)。この場合、対応する図面要素は、以下の工程S3において処理の対象から排除される。

【0026】

以上のようにして、相対的に高い相関を示した上位の図面要素であって、かつ上記技術的整合を有すると判別されたものについてのみ、次工程に係る回帰分析の対象として提供される。先に例示した図面要素又はこれらの組合せで言えば、寸法B、C、E、Fとこれらの組合せB/A、F/Dなどが挙げられる。

【0027】

(回帰分析工程S4)

上記工程S3にて、技術的に整合していると判別された図面要素又はこれらの組合せについてのみ回帰分析を行う。これにより、当該図面要素又はこれらの組合せを変数とする垂れ下がり量の予測式を導出する。先に例示した図面要素又はこれらの組合せについて求めた場合、バンパ10の垂れ下がり量は、以下の回帰式により導出される。

式1:(バンパの垂れ下がり量)=m0−m1×(B/A)

式2:(バンパの垂れ下がり量)=n0−n1×B−n2×C

式3:(バンパの垂れ下がり量)=s0−s1×(F/D)

式4:(バンパの垂れ下がり量)=t0−t1×F−t2×E

ただし、式1又は式2は、バンパ10のラジエータサポート11への締結方向が車体長手方向の場合に適用され、式3又は式4は、上記ラジエータサポート11への締結方向が鉛直方向の場合に適用される。また、m0、m1、n0、n1、n2、s0、s1、t0、t1、t2は何れも正の値を示す。ここで、バンパの垂れ下がり量が負の値を示す場合、実際に垂れ下がっていることを意味し、正の値を示す場合、バンパの下端が設計寸法よりも鉛直上方に位置していることを意味するものとする。

【0028】

このようにして、回帰式(回帰直線)を求めることにより、垂れ下がり量についての予測式を導出することができるので、各変数に対応する図面要素データ(設計寸法)を入力することで、その図面に係るバンパ10の垂れ下がり量を予測することができる。例えば上記式a〜dの場合、得られた値の絶対値が所定の範囲内に収まっていれば、許容するものと定めることができる。

【0029】

この際、本発明では、バンパ10がラジエータサポート11に対して車体長手方向に締結されている場合と鉛直方向に締結されている場合とで図面要素データの層別を行い、各層別後の図面要素データごとにバンパ10の垂れ下がり量との相関を求めるようにし、また、相対的に高い値を示した相関の正負が、対応する図面要素と垂れ下がり量との技術的関係から見て整合しているか否かを判別し、整合していると判別された図面要素についてのみ回帰分析を行うようにした。これにより、従来ある品質管理手法を実際の適用対象に応じて適切に改良することができ、バンパ10の垂れ下がり予測に適した変形予測式を設定することが可能となる。従って、この方法によれば、従来のCAE解析を利用した予測方法と比較して、より実際の垂れ下がり量に近い値を予測することが可能な予測式を設定することができる。また、過去の設計実績に基づいて予測式を構築するようにしたので、図面要素データ及び変形量の蓄積(更新)により容易に予測式の見直しが可能となり、その予測精度を向上させることができる。また、本発明によれば、過去の図面要素データや変形量を用いた簡単な処理演算で正確性及び信頼性に優れた予測式を設定することができるので、導出(計算)に要する時間を大幅に短縮することができ、これにより現実の設計に要する期間を短くすることが可能となる。

【0030】

また、本発明では、図2に示すように、バンパ10がラジエータサポート11に対して鉛直方向に締結される場合、図面要素として、ラジエータサポート11との締結部10aの板厚A、フードロックサポート13との締結部10cからフード12との割線部10bまでの車体長手方向距離b1及び鉛直方向距離b2の和(B)、並びにフードロックサポート13との締結部10cからバンパ10の前端部10dまでの長手方向距離Cのうち少なくとも2要素を採択し、これら2要素を変数とする垂れ下がり量の予測式を導出するようにした。又は、図3に示すように、バンパ10がラジエータサポート11に対して鉛直方向に締結される場合、図面要素として、ラジエータサポート11との締結部10aの板厚D、フードロックサポート13との締結部10cからバンパ10の前端部10dまでの車体長手方向距離E、及びフェンダ14との割線部10e上端位置からバンパ10の前端部10dまでの長手方向距離Fのうち少なくとも2要素を採択し、これら複数の要素を変数とする垂れ下がり量の予測式を導出するようにした。このように、バンパ10の垂れ下がり量予測に最適な図面要素の組合せを見出すことにより、当該垂れ下がり量を高精度に予測可能な予測式を導出することが可能となった。これにより、初回の予測から垂れ下がり量を高精度に予測することが可能になるので、やり直し工数等の低減を図って、最終設計に至るまでに要する時間を短くすることができる。また、実際に予測した結果、寸法の変更が必要となった場合であって、予測式の変数として取り扱っているバンパ10の一図面要素の値(例えば板厚Aの大きさ)を変更できない場合においても、共に変数として取り扱っている他の図面要素(例えば寸法Bの大きさ)を変更することで対応することができる。従って、設計変更に種々の制約が課せられるような場合においても、制約内容に応じて適切な変数又は式を選択して用いることで、比較的自由に設計変更を実施することが可能となる。

【0031】

特に、上記例示した図面要素(A〜F)又はその組み合わせ(B/A、F/D)は、相関の正負に関する技術的整合判別工程S3によっても排除されずに残ったものであるから、正確性(予測精度)だけでなく信頼性においても高いといえる。従って、これら例示の図面要素又はその組み合わせを変数として垂れ下がり量の予測式を設定することは非常に好ましい。

【符号の説明】

【0032】

10 バンパ

10a ラジエータサポートとの締結部

10b フードとの割線部

10c フードロックサポートとの締結部

10d 前端部

10e フェンダとの割線部

11 ラジエータサポート

12 フード

13 フードロックサポート

14 フェンダ

A、D ラジエータサポートとの締結部における板厚

b1 フードロックサポート締結部からフード割線部までの車体長手方向距離

b2 フードロックサポート締結部からフード割線部までの鉛直方向距離

C、E フードロックサポート締結部からバンパ前端部までの車体長手方向距離

F フェンダ割線部上端位置からバンパ前端部までの長手方向距離

S0 図面要素採択工程

S1 層別工程

S2 相関取得工程

S3 技術的整合判別工程

S4 回帰分析工程

【特許請求の範囲】

【請求項1】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を予測するための予測式を設定する方法であって、

過去に設計した複数の車種におけるバンパの図面要素データと前記取付け時変形量との相関を求める相関取得工程と、相対的に高い相関を示した上位複数の前記図面要素について回帰分析を行う回帰分析工程とを具備し、前記回帰分析により前記図面要素を変数とする前記取付け時変形量の予測式を設定するに際し、

前記図面要素データを、前記バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別し、各々の前記図面要素データごとに前記取付け時変形量との相関を求めると共に、

前記相対的に高い値を示した相関の正負が、対応する前記図面要素と前記取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された前記図面要素についてのみ前記回帰分析を行う樹脂製バンパの変形予測式の設定方法。

【請求項2】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を、前記バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、

前記バンパがラジエータサポートに対して車体長手方向に締結される場合、前記図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からフードとの割線部までの車体長手方向距離及び鉛直方向距離の和、並びに前記フードロックサポートとの締結部から前記バンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする前記取付け時変形量の予測式を導出する樹脂製バンパの変形予測方法。

【請求項3】

前記3要素のうち、少なくとも前記フードロックサポートとの締結部から前記フードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析によって、前記取付け時変形量の予測式を導出する請求項2に記載の樹脂製バンパの変形予測方法。

【請求項4】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を、前記バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、

前記バンパがラジエータサポートに対して鉛直方向に締結される場合、前記図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部から前記バンパの前端部までの車体長手方向距離、及びフェンダとの割線部上端位置から前記バンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする前記取付け時変形量の予測式を導出する樹脂製バンパの変形予測方法。

【請求項5】

前記3要素のうち、少なくとも前記フェンダとの割線部上端位置から前記バンパの前端部までの長手方向距離を変数に含む回帰分析によって、前記取付け時変形量の予測式を導出する請求項4に記載の樹脂製バンパの変形予測方法。

【請求項1】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を予測するための予測式を設定する方法であって、

過去に設計した複数の車種におけるバンパの図面要素データと前記取付け時変形量との相関を求める相関取得工程と、相対的に高い相関を示した上位複数の前記図面要素について回帰分析を行う回帰分析工程とを具備し、前記回帰分析により前記図面要素を変数とする前記取付け時変形量の予測式を設定するに際し、

前記図面要素データを、前記バンパがラジエータサポートに対して車体長手方向に締結される場合と鉛直方向に締結される場合とで層別し、各々の前記図面要素データごとに前記取付け時変形量との相関を求めると共に、

前記相対的に高い値を示した相関の正負が、対応する前記図面要素と前記取付け時変形量との技術的関係から見て整合しているか否かを判別し、整合していると判別された前記図面要素についてのみ前記回帰分析を行う樹脂製バンパの変形予測式の設定方法。

【請求項2】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を、前記バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、

前記バンパがラジエータサポートに対して車体長手方向に締結される場合、前記図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部からフードとの割線部までの車体長手方向距離及び鉛直方向距離の和、並びに前記フードロックサポートとの締結部から前記バンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする前記取付け時変形量の予測式を導出する樹脂製バンパの変形予測方法。

【請求項3】

前記3要素のうち、少なくとも前記フードロックサポートとの締結部から前記フードとの割線部までの長手方向距離及び鉛直方向距離の和を変数に含む回帰分析によって、前記取付け時変形量の予測式を導出する請求項2に記載の樹脂製バンパの変形予測方法。

【請求項4】

樹脂製のバンパを車体に取り付けた際に生じる前記バンパの変形量を、前記バンパの図面要素に基づき予測する樹脂製バンパの変形予測方法であって、

前記バンパがラジエータサポートに対して鉛直方向に締結される場合、前記図面要素として、ラジエータサポートとの締結部の板厚、フードロックサポートとの締結部から前記バンパの前端部までの車体長手方向距離、及びフェンダとの割線部上端位置から前記バンパの前端部までの長手方向距離のうち少なくとも2要素を採択し、これら複数の要素を変数とする前記取付け時変形量の予測式を導出する樹脂製バンパの変形予測方法。

【請求項5】

前記3要素のうち、少なくとも前記フェンダとの割線部上端位置から前記バンパの前端部までの長手方向距離を変数に含む回帰分析によって、前記取付け時変形量の予測式を導出する請求項4に記載の樹脂製バンパの変形予測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−95044(P2013−95044A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239410(P2011−239410)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]