樹脂製ビーズの製造方法

【課題】ビーズミルの粉砕分散媒体として用いる樹脂製ビーズを簡便且つ廉価で高い生産性を以て製造する方法の提供。

【解決手段】押出成形によって均一な断面径と平滑な表面を持つ長尺なチューブ状の成形体を得る(第一工程)と共に、この長尺な成形体を所定幅に切断することにより均質な円柱状の切片である多数の半製品を短時間で形成することを可能なものとし(第二工程)、しかも、ビーズミルを用いることでこの半製品に対する洗浄と研磨さらには整形までをも一括して効率的に行い(第三工程)、もって良好な最終製品を高い生産性の下に簡便且つ廉価に製造する。

【解決手段】押出成形によって均一な断面径と平滑な表面を持つ長尺なチューブ状の成形体を得る(第一工程)と共に、この長尺な成形体を所定幅に切断することにより均質な円柱状の切片である多数の半製品を短時間で形成することを可能なものとし(第二工程)、しかも、ビーズミルを用いることでこの半製品に対する洗浄と研磨さらには整形までをも一括して効率的に行い(第三工程)、もって良好な最終製品を高い生産性の下に簡便且つ廉価に製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製ビーズの製造方法、さらに詳しくは、ビーズミルの媒体として用いるための微小粒径で高比重な上に表面平滑性と製品均質性を求める樹脂製ビーズを簡便且つ廉価で高い生産性の下に提供することのできる樹脂製ビーズの製造方法に関する。

【背景技術】

【0002】

ビーズミルは原料物質を粉砕分散して微粒子化し(湿式ビーズミル)、或いは、原料粉体を粉砕して微粉末化する(乾式ビーズミル)最も有効な手段の一つとして幅広い用途と分野で利用されているが、これらビーズミルの粉砕分散媒体もしくは粉砕媒体として微粒子化や微粉末化の重要な役割を担っているのが微小な粒径で多くは球形もしくは球形に近似した形状を持ち、主に無機物素材を以て形成されてなるビーズである。

【0003】

説明の便のため、湿式のビーズミル(湿式媒体撹拌粉砕分散機)を例にとると、ディスク或いはローターなどの撹拌部材とスリットや円心分離機構などの分離部材を備えた筒状の容器であるベッセルの中に粉砕分散媒体であるビーズを充填すると共に原料物質と処理液からなるスラリーを注入供給し、ベッセルを密閉した上で撹拌部材を回転させてビーズとスラリーを流動させることによりビーズの間に捕捉された原料物質をビーズの衝撃力や剪断力などで粉砕もしくは解砕してスラリー中に分散させた後、分離部材によってビーズから分離されたスラリーを外部に回収することで粉砕分散処理を施し微粒子化した被処理原料を得ている。

【0004】

以上のように、微粒子化のための粉砕分散効果が媒体であるビーズに大きく依存するため、ビーズに対しては粉砕分散効果(特に、粉砕効果)を確保するに足る一定以上の比重が求められることとなり、相対的に比重の高い素材を選び易い無機物をビーズの素材として求める傾向が定着することになった上に、処理対象の微粒子化要請によりビーズの微小化も求められるのに対して樹脂製ビーズの粒径には成形上の限界があることなどから、樹脂製ビーズに対する需要は決して大きなものとなっていないが、樹脂製ビーズに対する選択と需要が妨げられた他の理由としてはその製造方法もあり、一般的に生産性が高いと考えられている射出成形を採用することが難しく圧縮成形を選ぶことになったものの、廉価であるはずの圧縮成形による製造があまりに煩雑な手間と多大なコストを要している点ににあったと考えられる。

【0005】

すなわち、ビーズミルの粉砕分散媒体として用いられるビーズには、処理対象の微粒子化を効果的に実現する微小な粒径(少なくとも2mmから0.03mm程度)と高い粉砕効果を確保するための高比重が求められる上に、表面の平滑さや製品相互の均質性まで強く求められるが、射出成形によってそのように微小で高比重な樹脂成形製品を生産しようとすると、成形時における原料樹脂の流動性が低いものとならざるを得ず、この結果として形状が不完全で表面にザラツキのある満足の得られない製品に終わってしまう可能性が高かった上、生産性を上げるために多数個取りを図って金型のキャビティーを増やし複数のランナを設けても、複数のランナを介して原料樹脂をキャビティーまで円滑に導くだけの高い流動性を確保することができず、ビーズを射出成形で製造したのでは商業的な採算をとることが難しいからである。

【0006】

このように射出成形による製造が困難である結果、金型も成形機も廉価で多数個取りも容易な圧縮成形が選ばれることとなったのであり、たしかに、予熱した原料樹脂粉末を加熱金型のキャビティーに投入し、ガス抜きを行いながら圧力と熱をかけて成形を行い冷却後に金型を開いて成形品を取り出すシンプルな圧縮成形を採用した場合、射出成形より良好な成形品を多数個取りできるものの、成形の後に圧縮成形の宿痾とも呼ばれているバリ取りが大きな壁となって待ち受けており、微小粒径の球体成形品を相手にさらに微細なバリを取って表面平滑で均質な最終製品に仕上げるという極めて手離れの悪い煩雑な作業が最も廉価であった筈の圧縮成形による製造コストを発注側が躊躇するほど大きく押し上げてしまったのである。(図6)

【0007】

近年、湿式のビーズミルに対して処理対象の極微粒子化と並び或いは一体のものとして高純度化の要請が強くなった結果、無機物素材を主材とするビーズミルの接液部部材やビーズに由来して生じる無機物摩耗分のコンタミネーションが問題として意識されるようになっており、耐摩耗性の高い無機物素材を用いても摩耗を避けることのできないビーズの中にあって、無機物コンタミネーションを起こす余地のない有機物素材からなる樹脂製ビーズは新たな機会と可能性を与えられたと言うこともできるのだが、圧縮成形に依存した現在の製造方法が余儀なくしている手間とコストと生産性を考える時、これに代わる製造方法を見出すことができなければ、この新たな機会と可能性を活かし現実のものとすることも容易ではないと言わなければならない。

【0008】

この点、過去の提案に徴しても、微小粒径で高比重な樹脂成形品を高い生産性を以て簡便且つ廉価に製造する方法は見出すことができず、僅かに関連を持つと考えられる高比重な樹脂球体を射出成形によって製造する方法について提案する従来例(特許文献1)を見ても、粉砕分散媒体としての樹脂製ビーズの製造に関して何らかの有効な情報や示唆を与えるものではなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−154256号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、ビーズミルに用いるため、微小粒径で高比重な上に表面平滑性と製品相互の均質性を強く求める粉砕分散媒体としてのビーズについて、簡便且つ廉価でしかも生産性の高い樹脂製ビーズの製造方法を提供するところにある。

【課題を解決するための手段】

【0011】

請求項1の発明は、原料樹脂を押出成形により所定断面径を持つチューブ状の成形体に形成する第一工程と、前記第一工程で得られた前記成形体を所定幅の円柱状の切片に切断する第二工程と、前記第二工程で得られた前記切片をビーズミルによって洗浄及び研磨する第三工程とを備えてなる、ことを特徴とする樹脂製ビーズの製造方法である。

【0012】

請求項2の発明は、前記第三工程において用いるビーズミルが湿式のビーズミルである、

ことを特徴とする請求項1に記載の樹脂製ビーズの製造方法である。

【0013】

請求項3の発明は、前記第三工程において研磨剤を添加する、ことを特徴とする請求項1または請求項2に記載の樹脂製ビーズの製造方法である。

【発明の効果】

【0014】

以上の通り、本発明によれば、第一工程の押出成形で形成された長尺成形品を第二工程において所定幅に切断するだけで均一な断面径を持ち表面平滑な半製品を短時間に多数形成することができ、しかも、この多数の半製品を第三工程のビーズミルで一括して効率的に洗浄および研磨することで良好な最終製品を得ることができるから、本発明は簡便且つ廉価でしかも生産性の高い樹脂製ビーズの製造方法を提供するものに他ならない。

【図面の簡単な説明】

【0015】

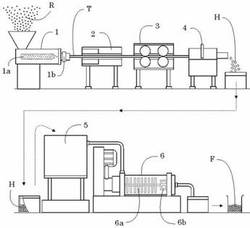

【図1】本発明に係る製造方法のプロセスフローを示す図である。(実施例1、実施例2)

【図2】本発明に係る製造方法の実施工程の一例を示す正面図である。(実施例1、実施例2)

【図3】本発明に係る製造方法の第二行程の切断によって得られた半製品を模式的に示す斜視図である。(実施例1、実施例2)

【図4】本発明に係る製造方法の第三工程の洗浄と研磨で切断滓と油分が除去された最終製品の外形状態を模式的に示す斜視図である。(実施例1、実施例2)

【図5】本発明に係る製造方法の第三工程の研磨によって整形が施された最終製品の外形状態を模式的に示す斜視図である。(実施例1、実施例2)

【図6】従来方法のプロセスフローを示す図である。(実施例1、実施例2)

【発明を実施するための形態】

【実施例1】

【0016】

本発明に係る樹脂製ビーズの製造方法は、押出成形によって原料樹脂(第一次原料)を均一な断面径を持ち表面平滑な長尺成形体(第二次原料)として連続成形し冷却固化する第一工程と、第一工程において得られた長尺成形体を所定幅に切断して均質な円柱状の切片(半製品)となす第二工程と、この半製品(円柱状の切片)に対する仕上げ処理をビーズミルによって効率的に施して最終製品を得る第三工程とからなり、図2はその実施工程の一例を示したものである。

【0017】

本実施例においては、原料樹脂としてコストが安く使い捨ても可能なポリスチレン(PS)を選択しており、このポリスチレンの原料樹脂粉末Rをホッパーから単軸押出機1に投入しスクリュ1aでバレル内に押し込んで加熱流動化させ、単軸押出機1ヘッド部のダイ1bを通すことで均一な断面径(1mm)を持ち外周表面も平滑なペースト状のチューブTとして押し出し、押し出された樹脂チューブTを冷却器2で冷却固化(水または空気)して第二次原料となる長尺な成形体を連続成形した。[第一工程]

【0018】

次に、第一工程で得た第二次原料である長尺な成形体(チューブT)を引き取り機3で送りながら連続切断機4で幅1mmに切断して均一な径と幅(1mm×1mm)を持ち全表面もほぼ平滑な円柱状の切片からなる半製品Hを連続形成した。[第二工程]

【0019】

ここで、図3で模式的に示した通り、第二工程で連続形成された半製品H(円柱状の切片)の表面には、切断時に生じた油分や切断滓Cが付着していると共に、時に切断面端縁部にも小さなバリに似た切断滓Cが残っており、最終製品を得るためには仕上げ処理を施さなければならないが、本発明では、ビーズミルを利用することによって第二工程で多量に形成された半製品Hに対する仕上げ処理(付着した油分と切断滓の除去および表面の仕上げ研磨)を一括して効率的に行うものとした。

【0020】

すなわち、本実施例では、半製品H(円柱状の切片)の所定量に処理液を加えてスラリーとなし、これを貯蔵したスラリータンク5から給水ポンプ(図示せず)で湿式ビーズミル6内に注入供給し、撹拌部材6aの回転で半製品Hに対する洗浄と研磨で油分や切断滓の除去を施した後、分離部材6bによってスラリーだけを外部に排出して洗浄と研磨を施した最終製品Fを得た。[第三工程]

【0021】

本実施例の第三工程における湿式ビーズミル6による洗浄と研磨の条件は下記の通りである。

・ビーズミルの種類:連続式横型ビーズミル(SVM−015 本願人製品)

・ベッセル容量:150mL

・ビーズ充填量(%):85%

・ビーズの材質と粒径:ポリスチレン(PS)1mm

・処理液:イオン交換水

・半製品の投入量:92.6g(127.5mL)

・処理時間:30分

【0022】

なお、本実施例で得られた最終製品Fは、球形ではなく同径同幅(1mm×1mm)の円柱形状をなしているが、ビーズミルの粉砕分散媒体として用いた場合の流動性や粉砕分散効果において球形ビーズとの具体的な相違は認められなかった。

【0023】

また、第三工程で洗浄と研磨を施した最終製品Fの外形状態は、実施前に予測の通り、基本的には油分と切断滓が除去された状態F1(図4)であったが、研磨が進むと切断面端縁部の角がなだらかで全体表面の平滑さもやや増した整形状態F2(図5)になることを確認しており、本発明者の実験(同一条件)の限りでは、粉砕分散媒体として利用した場合の流動性や粉砕分散効果において最終製品状態F1より最終製品状態F2の方がやや良好である場合も認められた。(湿式ビーズミル6による洗浄及び研磨を最終製品状態F1に止めるか最終製品状態F2にまで進めるかは実施者の任意であって、撹拌部材6aの周速、洗浄研磨のためのビーズの選択、運転時間などで所望の状態に容易に調整することができ、研磨による整形を望む場合には、後述の実施例2で行っているように、処理液に研磨材を添加することも考えられる。)

【0024】

以上の本実施例では、第一工程の押出成形で基本的には均一な断面径と平滑な表面を持つ長尺な成形体(第二次原料)を連続成形しているので、第二工程における切断だけで後工程の仕上げ処理も容易になし得る均質な半製品Hを短時間で多量に連続形成することが可能なものとなっており、しかも、相対的には容易と言える仕上げ処理を第三工程においてビーズミルによる洗浄および研磨と言う効率的な形で多量の半製品に対して一括して施しているので、従来の圧縮成形による製造とは比較にならない高い生産性の下で簡便且つ廉価に良好な最終製品Fを得ることができた。

【実施例2】

【0025】

本実施例は、原料樹脂として代表的なエンジニアリングプラスチックスの一つであり寸法安定性と耐摩耗性に優れたポリエーテルエーテルケトン(PEEK)を選び、実施例1と同様の工程による製造処理を行ったもので、第一工程において原料樹脂粉末Rを単軸押出機1に投入しチューブTを押し出して冷却器2で冷却固化することにより均一な断面径(1mm)と平滑な表面を持つ長尺の成形体を連続成形した後、第二工程において引き取り機3で送った長尺成形体(チューブT)を連続切断機4で幅1mmに切断し短時間で多数の均質な半製品H(円柱状の切片)を連続的に形成すると共に、第三工程においてこの半製品Hと処理液からなるスラリーを湿式ビーズミル6に供給し研磨材を添加した状態で洗浄と研磨の仕上げ処理を施し、良好な外形状態F2(図5)の最終製品Fを得た。

【0026】

なお、本実施例の第三工程における湿式ビーズミル6による洗浄と研磨の条件は下記の通りである。

・ビーズミルの種類:連続式横型ビーズミル(SVM−015 本願人製品)

・ベッセル容量:150mL

・ビーズ充填量(%):85%

・ビーズの材質と粒径:ポリエーテルエーテルケトン(PEEK)1mm

・処理液:アセトン

・研磨材:炭酸カルシウム(CaCO3)

・半製品の投入量:99.5g(127.5mL)

・処理時間:60分

【0027】

本実施例においても、実施例1におけると同様、第一工程並びに第二工程を通じて多数の半製品Hを短時間で効率的に連続形成できると共に、第三工程の湿式ビーズミルの利用が一括した簡易な仕上げ処理を可能にしているので、従来の圧縮成形におけるバリ取りような致命的とも言える煩雑な処理が全くなく、圧縮成形の多数個取りでは比較にならないほど高い生産性の下で簡便且つ廉価に良好な最終製品Fを得ることができた。

【0028】

なお、上記の実施例1および実施例2はいずれも本発明の実施の一例を示すに止まるもので、本発明が各実施例に挙げた具体的工程や機器類に何らの限定も受けないことは言うまでもないところであり、また、本発明の製造方法に係る樹脂製ビーズが湿式ビーズミルの粉砕分散媒体としてばかりでなく、乾式ビーズミルの粉砕媒体として利用できることも同様である。

【符号の説明】

【0029】

1 単軸押出機

1a スクリュ

1b ダイ

2 冷却器

3 引き取り機

4 連続切断機

5 スラリータンク

6 湿式ビーズミル

6a 撹拌部材

6b 分離部材

R 原料樹脂粉末

H 半製品

C 切断滓

F 最終製品

F1、F2 最終製品外形状態

【技術分野】

【0001】

本発明は、樹脂製ビーズの製造方法、さらに詳しくは、ビーズミルの媒体として用いるための微小粒径で高比重な上に表面平滑性と製品均質性を求める樹脂製ビーズを簡便且つ廉価で高い生産性の下に提供することのできる樹脂製ビーズの製造方法に関する。

【背景技術】

【0002】

ビーズミルは原料物質を粉砕分散して微粒子化し(湿式ビーズミル)、或いは、原料粉体を粉砕して微粉末化する(乾式ビーズミル)最も有効な手段の一つとして幅広い用途と分野で利用されているが、これらビーズミルの粉砕分散媒体もしくは粉砕媒体として微粒子化や微粉末化の重要な役割を担っているのが微小な粒径で多くは球形もしくは球形に近似した形状を持ち、主に無機物素材を以て形成されてなるビーズである。

【0003】

説明の便のため、湿式のビーズミル(湿式媒体撹拌粉砕分散機)を例にとると、ディスク或いはローターなどの撹拌部材とスリットや円心分離機構などの分離部材を備えた筒状の容器であるベッセルの中に粉砕分散媒体であるビーズを充填すると共に原料物質と処理液からなるスラリーを注入供給し、ベッセルを密閉した上で撹拌部材を回転させてビーズとスラリーを流動させることによりビーズの間に捕捉された原料物質をビーズの衝撃力や剪断力などで粉砕もしくは解砕してスラリー中に分散させた後、分離部材によってビーズから分離されたスラリーを外部に回収することで粉砕分散処理を施し微粒子化した被処理原料を得ている。

【0004】

以上のように、微粒子化のための粉砕分散効果が媒体であるビーズに大きく依存するため、ビーズに対しては粉砕分散効果(特に、粉砕効果)を確保するに足る一定以上の比重が求められることとなり、相対的に比重の高い素材を選び易い無機物をビーズの素材として求める傾向が定着することになった上に、処理対象の微粒子化要請によりビーズの微小化も求められるのに対して樹脂製ビーズの粒径には成形上の限界があることなどから、樹脂製ビーズに対する需要は決して大きなものとなっていないが、樹脂製ビーズに対する選択と需要が妨げられた他の理由としてはその製造方法もあり、一般的に生産性が高いと考えられている射出成形を採用することが難しく圧縮成形を選ぶことになったものの、廉価であるはずの圧縮成形による製造があまりに煩雑な手間と多大なコストを要している点ににあったと考えられる。

【0005】

すなわち、ビーズミルの粉砕分散媒体として用いられるビーズには、処理対象の微粒子化を効果的に実現する微小な粒径(少なくとも2mmから0.03mm程度)と高い粉砕効果を確保するための高比重が求められる上に、表面の平滑さや製品相互の均質性まで強く求められるが、射出成形によってそのように微小で高比重な樹脂成形製品を生産しようとすると、成形時における原料樹脂の流動性が低いものとならざるを得ず、この結果として形状が不完全で表面にザラツキのある満足の得られない製品に終わってしまう可能性が高かった上、生産性を上げるために多数個取りを図って金型のキャビティーを増やし複数のランナを設けても、複数のランナを介して原料樹脂をキャビティーまで円滑に導くだけの高い流動性を確保することができず、ビーズを射出成形で製造したのでは商業的な採算をとることが難しいからである。

【0006】

このように射出成形による製造が困難である結果、金型も成形機も廉価で多数個取りも容易な圧縮成形が選ばれることとなったのであり、たしかに、予熱した原料樹脂粉末を加熱金型のキャビティーに投入し、ガス抜きを行いながら圧力と熱をかけて成形を行い冷却後に金型を開いて成形品を取り出すシンプルな圧縮成形を採用した場合、射出成形より良好な成形品を多数個取りできるものの、成形の後に圧縮成形の宿痾とも呼ばれているバリ取りが大きな壁となって待ち受けており、微小粒径の球体成形品を相手にさらに微細なバリを取って表面平滑で均質な最終製品に仕上げるという極めて手離れの悪い煩雑な作業が最も廉価であった筈の圧縮成形による製造コストを発注側が躊躇するほど大きく押し上げてしまったのである。(図6)

【0007】

近年、湿式のビーズミルに対して処理対象の極微粒子化と並び或いは一体のものとして高純度化の要請が強くなった結果、無機物素材を主材とするビーズミルの接液部部材やビーズに由来して生じる無機物摩耗分のコンタミネーションが問題として意識されるようになっており、耐摩耗性の高い無機物素材を用いても摩耗を避けることのできないビーズの中にあって、無機物コンタミネーションを起こす余地のない有機物素材からなる樹脂製ビーズは新たな機会と可能性を与えられたと言うこともできるのだが、圧縮成形に依存した現在の製造方法が余儀なくしている手間とコストと生産性を考える時、これに代わる製造方法を見出すことができなければ、この新たな機会と可能性を活かし現実のものとすることも容易ではないと言わなければならない。

【0008】

この点、過去の提案に徴しても、微小粒径で高比重な樹脂成形品を高い生産性を以て簡便且つ廉価に製造する方法は見出すことができず、僅かに関連を持つと考えられる高比重な樹脂球体を射出成形によって製造する方法について提案する従来例(特許文献1)を見ても、粉砕分散媒体としての樹脂製ビーズの製造に関して何らかの有効な情報や示唆を与えるものではなかった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−154256号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、ビーズミルに用いるため、微小粒径で高比重な上に表面平滑性と製品相互の均質性を強く求める粉砕分散媒体としてのビーズについて、簡便且つ廉価でしかも生産性の高い樹脂製ビーズの製造方法を提供するところにある。

【課題を解決するための手段】

【0011】

請求項1の発明は、原料樹脂を押出成形により所定断面径を持つチューブ状の成形体に形成する第一工程と、前記第一工程で得られた前記成形体を所定幅の円柱状の切片に切断する第二工程と、前記第二工程で得られた前記切片をビーズミルによって洗浄及び研磨する第三工程とを備えてなる、ことを特徴とする樹脂製ビーズの製造方法である。

【0012】

請求項2の発明は、前記第三工程において用いるビーズミルが湿式のビーズミルである、

ことを特徴とする請求項1に記載の樹脂製ビーズの製造方法である。

【0013】

請求項3の発明は、前記第三工程において研磨剤を添加する、ことを特徴とする請求項1または請求項2に記載の樹脂製ビーズの製造方法である。

【発明の効果】

【0014】

以上の通り、本発明によれば、第一工程の押出成形で形成された長尺成形品を第二工程において所定幅に切断するだけで均一な断面径を持ち表面平滑な半製品を短時間に多数形成することができ、しかも、この多数の半製品を第三工程のビーズミルで一括して効率的に洗浄および研磨することで良好な最終製品を得ることができるから、本発明は簡便且つ廉価でしかも生産性の高い樹脂製ビーズの製造方法を提供するものに他ならない。

【図面の簡単な説明】

【0015】

【図1】本発明に係る製造方法のプロセスフローを示す図である。(実施例1、実施例2)

【図2】本発明に係る製造方法の実施工程の一例を示す正面図である。(実施例1、実施例2)

【図3】本発明に係る製造方法の第二行程の切断によって得られた半製品を模式的に示す斜視図である。(実施例1、実施例2)

【図4】本発明に係る製造方法の第三工程の洗浄と研磨で切断滓と油分が除去された最終製品の外形状態を模式的に示す斜視図である。(実施例1、実施例2)

【図5】本発明に係る製造方法の第三工程の研磨によって整形が施された最終製品の外形状態を模式的に示す斜視図である。(実施例1、実施例2)

【図6】従来方法のプロセスフローを示す図である。(実施例1、実施例2)

【発明を実施するための形態】

【実施例1】

【0016】

本発明に係る樹脂製ビーズの製造方法は、押出成形によって原料樹脂(第一次原料)を均一な断面径を持ち表面平滑な長尺成形体(第二次原料)として連続成形し冷却固化する第一工程と、第一工程において得られた長尺成形体を所定幅に切断して均質な円柱状の切片(半製品)となす第二工程と、この半製品(円柱状の切片)に対する仕上げ処理をビーズミルによって効率的に施して最終製品を得る第三工程とからなり、図2はその実施工程の一例を示したものである。

【0017】

本実施例においては、原料樹脂としてコストが安く使い捨ても可能なポリスチレン(PS)を選択しており、このポリスチレンの原料樹脂粉末Rをホッパーから単軸押出機1に投入しスクリュ1aでバレル内に押し込んで加熱流動化させ、単軸押出機1ヘッド部のダイ1bを通すことで均一な断面径(1mm)を持ち外周表面も平滑なペースト状のチューブTとして押し出し、押し出された樹脂チューブTを冷却器2で冷却固化(水または空気)して第二次原料となる長尺な成形体を連続成形した。[第一工程]

【0018】

次に、第一工程で得た第二次原料である長尺な成形体(チューブT)を引き取り機3で送りながら連続切断機4で幅1mmに切断して均一な径と幅(1mm×1mm)を持ち全表面もほぼ平滑な円柱状の切片からなる半製品Hを連続形成した。[第二工程]

【0019】

ここで、図3で模式的に示した通り、第二工程で連続形成された半製品H(円柱状の切片)の表面には、切断時に生じた油分や切断滓Cが付着していると共に、時に切断面端縁部にも小さなバリに似た切断滓Cが残っており、最終製品を得るためには仕上げ処理を施さなければならないが、本発明では、ビーズミルを利用することによって第二工程で多量に形成された半製品Hに対する仕上げ処理(付着した油分と切断滓の除去および表面の仕上げ研磨)を一括して効率的に行うものとした。

【0020】

すなわち、本実施例では、半製品H(円柱状の切片)の所定量に処理液を加えてスラリーとなし、これを貯蔵したスラリータンク5から給水ポンプ(図示せず)で湿式ビーズミル6内に注入供給し、撹拌部材6aの回転で半製品Hに対する洗浄と研磨で油分や切断滓の除去を施した後、分離部材6bによってスラリーだけを外部に排出して洗浄と研磨を施した最終製品Fを得た。[第三工程]

【0021】

本実施例の第三工程における湿式ビーズミル6による洗浄と研磨の条件は下記の通りである。

・ビーズミルの種類:連続式横型ビーズミル(SVM−015 本願人製品)

・ベッセル容量:150mL

・ビーズ充填量(%):85%

・ビーズの材質と粒径:ポリスチレン(PS)1mm

・処理液:イオン交換水

・半製品の投入量:92.6g(127.5mL)

・処理時間:30分

【0022】

なお、本実施例で得られた最終製品Fは、球形ではなく同径同幅(1mm×1mm)の円柱形状をなしているが、ビーズミルの粉砕分散媒体として用いた場合の流動性や粉砕分散効果において球形ビーズとの具体的な相違は認められなかった。

【0023】

また、第三工程で洗浄と研磨を施した最終製品Fの外形状態は、実施前に予測の通り、基本的には油分と切断滓が除去された状態F1(図4)であったが、研磨が進むと切断面端縁部の角がなだらかで全体表面の平滑さもやや増した整形状態F2(図5)になることを確認しており、本発明者の実験(同一条件)の限りでは、粉砕分散媒体として利用した場合の流動性や粉砕分散効果において最終製品状態F1より最終製品状態F2の方がやや良好である場合も認められた。(湿式ビーズミル6による洗浄及び研磨を最終製品状態F1に止めるか最終製品状態F2にまで進めるかは実施者の任意であって、撹拌部材6aの周速、洗浄研磨のためのビーズの選択、運転時間などで所望の状態に容易に調整することができ、研磨による整形を望む場合には、後述の実施例2で行っているように、処理液に研磨材を添加することも考えられる。)

【0024】

以上の本実施例では、第一工程の押出成形で基本的には均一な断面径と平滑な表面を持つ長尺な成形体(第二次原料)を連続成形しているので、第二工程における切断だけで後工程の仕上げ処理も容易になし得る均質な半製品Hを短時間で多量に連続形成することが可能なものとなっており、しかも、相対的には容易と言える仕上げ処理を第三工程においてビーズミルによる洗浄および研磨と言う効率的な形で多量の半製品に対して一括して施しているので、従来の圧縮成形による製造とは比較にならない高い生産性の下で簡便且つ廉価に良好な最終製品Fを得ることができた。

【実施例2】

【0025】

本実施例は、原料樹脂として代表的なエンジニアリングプラスチックスの一つであり寸法安定性と耐摩耗性に優れたポリエーテルエーテルケトン(PEEK)を選び、実施例1と同様の工程による製造処理を行ったもので、第一工程において原料樹脂粉末Rを単軸押出機1に投入しチューブTを押し出して冷却器2で冷却固化することにより均一な断面径(1mm)と平滑な表面を持つ長尺の成形体を連続成形した後、第二工程において引き取り機3で送った長尺成形体(チューブT)を連続切断機4で幅1mmに切断し短時間で多数の均質な半製品H(円柱状の切片)を連続的に形成すると共に、第三工程においてこの半製品Hと処理液からなるスラリーを湿式ビーズミル6に供給し研磨材を添加した状態で洗浄と研磨の仕上げ処理を施し、良好な外形状態F2(図5)の最終製品Fを得た。

【0026】

なお、本実施例の第三工程における湿式ビーズミル6による洗浄と研磨の条件は下記の通りである。

・ビーズミルの種類:連続式横型ビーズミル(SVM−015 本願人製品)

・ベッセル容量:150mL

・ビーズ充填量(%):85%

・ビーズの材質と粒径:ポリエーテルエーテルケトン(PEEK)1mm

・処理液:アセトン

・研磨材:炭酸カルシウム(CaCO3)

・半製品の投入量:99.5g(127.5mL)

・処理時間:60分

【0027】

本実施例においても、実施例1におけると同様、第一工程並びに第二工程を通じて多数の半製品Hを短時間で効率的に連続形成できると共に、第三工程の湿式ビーズミルの利用が一括した簡易な仕上げ処理を可能にしているので、従来の圧縮成形におけるバリ取りような致命的とも言える煩雑な処理が全くなく、圧縮成形の多数個取りでは比較にならないほど高い生産性の下で簡便且つ廉価に良好な最終製品Fを得ることができた。

【0028】

なお、上記の実施例1および実施例2はいずれも本発明の実施の一例を示すに止まるもので、本発明が各実施例に挙げた具体的工程や機器類に何らの限定も受けないことは言うまでもないところであり、また、本発明の製造方法に係る樹脂製ビーズが湿式ビーズミルの粉砕分散媒体としてばかりでなく、乾式ビーズミルの粉砕媒体として利用できることも同様である。

【符号の説明】

【0029】

1 単軸押出機

1a スクリュ

1b ダイ

2 冷却器

3 引き取り機

4 連続切断機

5 スラリータンク

6 湿式ビーズミル

6a 撹拌部材

6b 分離部材

R 原料樹脂粉末

H 半製品

C 切断滓

F 最終製品

F1、F2 最終製品外形状態

【特許請求の範囲】

【請求項1】

原料樹脂を押出成形により所定断面径を持つチューブ状の成形体に形成する第一工程と、

前記第一工程で得られた前記成形体を所定幅の円柱状の切片に切断する第二工程と、

前記第二工程で得られた前記切片をビーズミルによって洗浄及び研磨する第三工程とを備えてなる、

ことを特徴とする樹脂製ビーズの製造方法。

【請求項2】

前記第三工程において用いるビーズミルが湿式のビーズミルである、

ことを特徴とする請求項1に記載の樹脂製ビーズの製造方法。

【請求項3】

前記第三工程において研磨材を添加する、

ことを特徴とする請求項1または請求項2に記載の樹脂製ビーズの製造方法。

【請求項1】

原料樹脂を押出成形により所定断面径を持つチューブ状の成形体に形成する第一工程と、

前記第一工程で得られた前記成形体を所定幅の円柱状の切片に切断する第二工程と、

前記第二工程で得られた前記切片をビーズミルによって洗浄及び研磨する第三工程とを備えてなる、

ことを特徴とする樹脂製ビーズの製造方法。

【請求項2】

前記第三工程において用いるビーズミルが湿式のビーズミルである、

ことを特徴とする請求項1に記載の樹脂製ビーズの製造方法。

【請求項3】

前記第三工程において研磨材を添加する、

ことを特徴とする請求項1または請求項2に記載の樹脂製ビーズの製造方法。

【図3】

【図4】

【図5】

【図1】

【図2】

【図6】

【図4】

【図5】

【図1】

【図2】

【図6】

【公開番号】特開2012−45736(P2012−45736A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187677(P2010−187677)

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000166557)アイメックス株式会社 (4)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月24日(2010.8.24)

【出願人】(000166557)アイメックス株式会社 (4)

【Fターム(参考)】

[ Back to top ]