樹脂製プーリ

【課題】強度、耐熱性及び耐塩化カルシウム性の更なる向上を図り、外径部の成形精度の高精度化と耐摩耗性向上を併せて達成した樹脂製プーリを提供する。

【解決手段】転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリ。

【解決手段】転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製プーリに関し、より詳しくは自動車に搭載される補機類の駆動用ベルトやその他のベルトのテンショナ用、或いはアイドラプーリ等として使用される樹脂製プーリに関する。

【背景技術】

【0002】

従来、自動車の補機類を駆動するベルトの案内用プーリとして、転がり軸受の外周に樹脂を一体成形してなる樹脂製プーリが採用されている。樹脂製プーリにおいては、ベルトを案内する外径部の成形精度、ベルト張力に耐える強度特性、連続負荷使用による耐熱性及び耐塩化カルシウム性等が要求されている。

【0003】

そこで、このような成形精度、強度、耐熱性及び耐塩化カルシウム性を向上させる樹脂材料として、ガラス繊維を15〜40質量%程度充填した強化ナイロン66、強化ナイロン610、強化ナイロン612、或いはポリフェニレンサルファイドとミネラルの複合材料や、ガラス繊維を43重量%含有した6ナイロン、66ナイロン、11ナイロン、12ナイロン等のポリアミド樹脂を使用した樹脂製プーリが提案されている(例えば、特許文献1、2参照)。

【0004】

本出願人も先に、強度、耐熱性及び耐塩化カルシウム性をバランス良く保持する、ナイロン66・ナイロン612・ガラス繊維からなるポリアミド樹脂組成物製のプーリを提案している(特許文献3参照)。

【0005】

また、このような樹脂組成物に含有されるガラス繊維は、直径10〜13μmの円形断面のものが使用されている。

【0006】

【特許文献1】特許第3506735号公報

【特許文献2】特許第2838037号公報

【特許文献3】特開2000−2317号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、本出願人によるナイロン66・ナイロン612・ガラス繊維からなるポリアミド樹脂組成物製プーリは、ガラス繊維強化ナイロン66に比べて耐塩化カルシウム性に優れるものの、耐熱性に劣るナイロン612が海島構造で点在しているため耐熱性に若干劣り、また、耐塩化カルシウム性もナイロン612単独に比べて劣る。また、この海島構造に起因して機械的強度も若干低い。

【0008】

また、円形断面のガラス繊維を用いているため、成形品外径部の成形精度が悪く、十分満足のいくものではなかった。特に、外径部の真円度が大きかったり、外径部表面に存在する凹凸が大きい等の不具合が生じ、それによってベルトを回転させた時に発生する音のレベルが大きくなり、使用上問題があった。

【0009】

更に、樹脂製プーリは、悪路走行時にベルトとの間に砂塵が入り込むと、外径部表面に摩耗が発生して上述の凹凸が大きくなったり、更に摩耗が進行してプーリの外径が小さくなると、ベルトが外れてしまう虞があった。このような摩耗は、プーリ表面に存在する充填材以外の部分から摩耗が進行し、外径部表面の面荒れが起きることで始まると推定される。

【0010】

本発明は、このような状況に着目してなされたものであり、強度、耐熱性及び耐塩化カルシウム性の更なる向上を図り、外径部の成形精度の高精度化と耐摩耗性向上を併せて達成した樹脂製プーリを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明は、転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリを提供する。特に、前記低吸水性脂肪族ポリアミド樹脂が、ポリアミド12樹脂、ポリアミド11樹脂、ポリアミド612樹脂及びポリアミド610樹脂から選ばれる少なくとも1種であることが好ましい。

【発明の効果】

【0012】

本発明の樹脂製プーリは、樹脂成分が、耐熱性や耐疲労性に優れるポリアミド66樹脂と、低吸水性で耐塩化カルシウム性に優れる低吸水性脂肪族ポリアミド樹脂とが、両樹脂を相溶化する非晶性芳香族ポリアミド樹脂により均質に混合されており、強度、耐熱性及び耐塩化カルシウム性が従来よりも優れる。更に、補強材に異形断面を有するガラス繊維を用いたことで、従来の円形断面のガラス繊維を用いた場合に比べて機械的強度が高く、耐摩耗性が向上し、更に外径円筒部の表面がより平滑となりベルト駆動時の音圧レベルが低くなる。

【発明を実施するための最良の形態】

【0013】

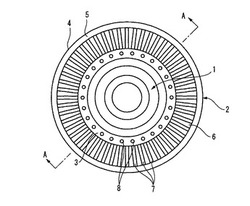

以下、本発明の実施形態について、図を参照して詳細に説明する。尚、図1は本発明にかかる樹脂製プーリの一実施形態を示す正面図であり、図2は図1のA−A線断面図である。

【0014】

図1及び図2において、樹脂製プーリは、転がり軸受1と、転がり軸受1の周囲に転がり軸受1と一体的に形成された樹脂部2とから構成されている。樹脂部2は、転がり軸受1の外輪に固着された内径円筒部3と、ベルト案内面4を有する外径円筒部5と、外径円筒部5と内径円筒部3との間に形成された円板部6とを有し、更に、該円板部6には多数のリブ7が放射状に形成されている。また、内径円筒部3には所定ピッチ円で等間隔に多数のゲート8が形成されており、これらゲート8に溶融樹脂が流し込まれ、射出成形により樹脂製プーリの製造がなされる。

【0015】

転がり軸受1は、図2に示すように、外輪外周部に樹脂部2の脱着を防止する凹溝9を有する接触ゴムシール付きの深溝玉軸受である。接触ゴムシール10のゴム材質としては、ニトリルゴム、水素添加ニトリルゴム、アクリルゴム等を原料とし、それに各種充填材を配合したものを用いることができる。また、転がり軸受1中に充填されているグリースとしては、使用温度を考慮して、ポリαオレフィン油、アルキルジフェニルエーテル油等を基油とし、ジウレア等を増ちょう剤とし、添加剤として酸化防止剤、摩耗防止剤等を更に加えたものが主に使用されている。

【0016】

樹脂部2は、特定のポリアミド系樹脂混合物を樹脂成分とし、補強材として異形断面を有するガラス繊維を配合した樹脂組成物からなる。樹脂成分は、耐熱性や耐疲労性に優れるポリアミド66樹脂を主成分とする。ポリアミド66樹脂の分子量は、射出成形性を考慮すると、数平均分子量で13000〜30000、更に耐疲労性、高成形精度を考慮すると、好ましくは、数平均分子量で18000〜25000の範囲である。数平均分子量が13000未満の場合には、分子量が低すぎて、耐疲労性が低く、実用性がない。一方、数平均分子量が30000を越える場合には耐疲労性は向上するものの、プーリに必要な衝撃強度等の機械的強度を達成するために異形断面を有するガラス繊維を規定量含有させると、成形時の溶融粘度が高くなり、射出成形により高精度でプーリを製造することが難しくなる。

【0017】

また、樹脂成分には、吸水性を低下させて耐塩化カルシウム性を向上させるために、低吸水性脂肪族ポリアミド樹脂が配合される。低吸水性脂肪族ポリアミド樹脂としては、下記表1に示すような、23℃の水中に24時間浸漬させたときの吸水率(ASTM D570)が0.5%以下であるポリアミド12樹脂(PA12)、ポリアミド11樹脂(PA11)、ポリアミド612樹脂(PA612)及びポリアミド610樹脂(PA610)が好ましく、これらを単独で、あるいは混合して用いる。

【0018】

【表1】

【0019】

更に、樹脂成分には、ポリアミド66樹脂と低吸水性方向族ポリアミド樹脂とを相溶させて均質化するために非晶性芳香族ポリアミド樹脂を配合する。非晶性芳香族ポリアミド樹脂は、ヘキサメチレンジアミンとテレフタル酸及びイソフタル酸との重縮合体であるポリアミド6T/6Iを基本骨格とし、更に分子中に脂肪族ポリアミド部分を形成した変性ポリアミド6T/6Iを好適に用いることができる。また、脂肪族ポリアミド部分を形成するためのモノマーとしては、6−アミノカプロン酸、12−アミノドデカン酸、ε−カプロラクタム、ラウロラクタム、3,3´−ジメチル−4,4´−ジアミノ−ジシクロヘキシルメタン等を好適に用いることができる。これらの中で、炭素6のものと、炭素数12のものとを組み合わせて用いると、ポリアミド66樹脂及び上記の好ましい低吸水性脂肪族ポリアミド樹脂と分子構造が類似し、相溶性がより向上する。

【0020】

樹脂成分の組成は、強度、耐熱性及び耐塩化カルシウム性をバランス良く発現するために、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合とする。ポリアミド66樹脂が60質量%未満では、相対的に低吸水性脂肪族ポリアミド樹脂の含有量が増すことができるため耐塩化カルシウム性を向上させることができるものの、耐熱性及び耐疲労性が低下して好ましくない。一方、ポリアミド66樹脂が80質量%を超えると、相対的に低吸水性脂肪族ポリアミドの含有量が減ることになり目的とする耐塩化カルシウム性が得られない。また、樹脂成分は、樹脂組成物全量の45〜80質量%である。

【0021】

また、樹脂成分には、耐衝撃性を改善するエチレンプロピレン非共役ジエンゴム(EPDM)等のゴム状物質を配合してもよい。

【0022】

一方、異形断面を有するガラス繊維は、その断面形状が円形でなければよく、例えばまゆ形、楕円、長円等の断面形状を有するガラス繊維を用いることができる。好ましくは、異形比(長径部と短径部との比率)が1.5〜5であるガラス繊維であり、2〜4であるガラス繊維がより好ましい。異形比が1.5未満では機械的強度の向上等の効果が少なく、異形比が5を越えると扁平すぎて安定して製造するのが難しくなる。また、短径部は5〜12μmであることが好ましい。短径部が5μm未満では細すぎて製造時に破断、破損するため、低コストで安定した品質を保つのが難しく、実用性が低い。一方、短径部が12μmを越える場合は、異形比を考慮すると繊維が太すぎ、樹脂中での分散性に劣るようになり、強度ムラが発生するおそれがある。

【0023】

また、異形断面を有するガラス繊維は、上記樹脂との接着性を考慮して、片末端にエポキシ基やアミノ基等を有するシランカプッリング剤、あるいはエポキシ系、ウレタン系、アクリル系等のサイジング剤で表面処理したものを用いることが好ましい。シランカップシング剤やサイジング剤は、ベース樹脂の種類に応じて選択され、例えば、エポキシ基やアミノ基等を有するシランカップリング剤は、エポキシ基やアミノ基がポリアミド樹脂のアミド結合に作用して補強効果を向上させる。

【0024】

異形断面を有するガラス繊維の含有量は、樹脂組成物全量の20〜55質量%であり、好ましくは25〜50質量%である。含有量が20質量%未満では補強効果が少なく、55質量%を越える場合は、射出成形に適した流動性が得られないばかりでなく、外径円筒部5や断面部に存在するリブ7を精度良く成形するのが難しくなる。

【0025】

本発明で用いる異形断面を有するガラス繊維は、従来の円形断面のガラス繊維に比べて折れ難く、ベース樹脂と混練し、射出成形した時に円形断面のガラス繊維に比べて長い状態で樹脂中に分散する。そのため、同一含有量で比較すると、円形断面のガラス繊維に比べて、引張強さや衝撃強さ等の機械的強度を高める効果に優れる。また、異形断面を有するガラス繊維は、成形時に外径円筒部5の外表面と平行に面をなすように配向するため、ベルトとの摺動による摩耗も少なくなる。更に、繊維の長さ方向の補強効果に加えて短径部方向にも若干の補強効果が現われるため、プーリ全体に満遍なく補強効果が発現し、吸水による寸法変化を抑える効果も高まり、外径円筒部5の真円度が高くなり、表面の凹凸も小さくなる。

【0026】

尚、異形断面を有するガラス繊維は、得られる樹脂製プーリにおいて、300〜900μmの繊維長を有することが好ましく、350〜600μmの繊維長であることがより好ましい。繊維長が300μm未満では、補強効果及び寸法安定効果が少なく、好ましくない。一方、ベース樹脂との混練、射出成形を行う過程で900μmを越えるような長い繊維状態を維持するのは困難であり、繊維長の上限は製造工程に由来して設定した値である。このような繊維長とするには、混練条件や成形条件を調整すればよい。

【0027】

また、異形断面を有するガラス繊維の一部を、炭素繊維等の他の繊維状補強材、あるいはチタン酸カリウムウィスカー等のウィスカー状補強材で代替してもよい。

【0028】

樹脂組成物には、更に着色剤等を添加してもよい。また、放熱性を向上させるために、熱伝導率が10W/m・K以上の高熱伝導性充填材、具体的には、アルミナ、マグネシア、窒化アルミニウム、炭化珪素、ベリリア、グラファイト等を更に添加してもよい。更に、外径円筒部5の凹凸を更に減少させたり、外径円筒部5の耐摩耗性を更に向上させるために、粒子状充填材、具体的には、炭酸カルシウム、クレー、タルク、シリカ、ウォラストナイト等を添加してもよい。粒子状充填材としては、上記説明した高熱伝導性充填材も粒子状であれば、同様の効果を有する。また、成形時及び使用時の熱による劣化を防止するために、樹脂材料にヨウ化物系熱安定剤やアミン系酸化防止剤を、それぞれ単独あるいは併用して添加することが好ましい。

【実施例】

【0029】

以下に、本発明の実施例について説明するが、本発明はこれにより何ら制限されるものではない。

【0030】

(実施例1)

ポリアミド66樹脂(PA66;宇部興産(株)製「UBEナイロン2020U」、銅系熱安定剤含有、数平均分子量20000)を72質量%(樹脂組成物全量の46.8質量%)、変性ポリアミド6T/6I(変性PA6T/6I;(株)エムスケミージャパン製「グリボリーG21」)を20質量%(樹脂組成物全量の13質量%)、ポリアミド12(PA12;宇部興産(株)製「UBEナイロン3014U」、ヒンダードフェノール系酸化防止剤含有、数平均分子量14000)を8質量%(樹脂組成物全量の5.2質量%)となるように混合してなる樹脂成分65質量%と、異形断面を有するガラス繊維(長円断面ガラス繊維(日東紡績(株)製「CSG3PA-820」、異形比4、短径7μm、ウレタン系サイジング剤処理)35質量%とを混練して樹脂組成物を調製した。

【0031】

(比較例1)

樹脂組成物として、ガラス繊維含有ポリアミド66(PA66;宇部興産(株)製「UBEナイロン2020GU6」、数平均分子量20000、ヨウ化銅系添加剤含有、直径13μmのシランカップリング剤処理したガラス繊維を30質量%含有)を用意した。尚、直径13μmのガラス繊維とは、平均直径が13μmで、直径が12〜14μmのものである。

【0032】

(比較例2)

ガラス繊維含有ポリアミド66(PA66;デュポン(株)製「ザイテル70G33HS1L」、直径13μmのシランカップリング剤処理したガラス繊維33質量%含有、耐熱仕様)を50質量%(樹脂組成物全量の38.5質量%)と、ガラス繊維含有ポリアミド612(PA612;デュポン(株)製「ザイテル77G33L」、直径13μmのシランカップリング剤処理したガラス繊維33質量%含有)を50質量%(樹脂組成物全量の38.5質量%)とを混合して樹脂組成物を調製した。尚、直径13μmのガラス繊維とは、平均直径が13μmで、直径が12〜14μmのものである。

【0033】

上記で調製した樹脂組成物について、下記の(1)耐塩化カルシウム性評価、(2)機械的強度評価、(3)外径円筒部成形精度評価及び(4)外径円筒部耐摩耗性評価を行った。それぞれの結果を表2に示す。

【0034】

(1)耐塩化カルシウム性評価

樹脂組成物を、外輪外周部に凹溝を有する接触ゴムシール付き深溝玉軸受(6203DDL18)をコアにして、軸受の外輪と金型との間に形成される空間部にインサート成形(射出成形)を行い、樹脂製プーリを得た。そして、作製した樹脂成プーリを、80℃の熱水に2時間浸漬して吸水させた後、塩化カルシウム50%水溶液に5分間浸漬した。次いで、樹脂製プーリをラジアル荷重150kgfかけた状態で恒温恒湿槽に入れ、20℃から110℃まで30分かけて昇温した後、110℃で2時間保持し、その後30分かけて20℃まで降温し、20℃で1時間保持した。このような温度サイクルを繰り返し、2サイクル毎に樹脂製プーリを塩化カルシウム50%水溶液に5分間浸漬した。このような温度・塩化カルシウム水溶液浸漬サイクルを10回繰り返し後、光学顕微鏡にて樹脂製プーリの表面を観察し、クラックが発生しているか確認した。

【0035】

(2)機械的強度評価

樹脂組成物から試験片を成形し、ASTM D−790に準拠して曲げ強度を測定した。

【0036】

(3)外径円筒部成形精度評価

同様にして成形した樹脂製プーリについて、外径円筒部の中間高さでの凹凸量を測定した。

【0037】

(4)外径円筒部耐摩耗性評価

図3は、本耐摩耗性試験で使用した耐摩耗性試験機42の構成を示す模式図である。耐摩耗性試験機42は、駆動モータ(図示せず)に繋がった駆動輪44と従動輪46とを備える。駆動輪44と従動輪46にはベルト48が架け渡されて連結されている。そして、駆動輪44と従動輪46間には、試験対象となる樹脂製プーリ11がベルト案内面31をベルト48と接触させながら取り付け可能としている。尚、この樹脂製プーリ11の転がり軸受には、下向きに980Nの荷重が掛けられており、この荷重によって樹脂製プーリ11のベルト案内面31がベルト48に押し付けられている。そして、駆動輪44が回転するとベルト48を介して従動輪46が回転駆動され、ベルト48に押し付けられたベルト案内面31が回転される。また、耐摩耗性試験機42において、恒温槽50中の雰囲気は120℃に維持されており、更にこの雰囲気中には、関東ローム粉JIS#8が空間容積で0.02%の条件を満足するようにファンによって漂わせてある。この恒温槽50中の雰囲気は、自動車の補機類に使用される樹脂製プーリが悪路走行中にあることを再現したものである。

【0038】

そして、同様にして成形した樹脂製プーリを耐摩耗性試験機42に取り付け、8000min−1で回転させた。100時間回転させた後、耐摩耗性試験機42を停止させて、樹脂製プーリを室温まで冷却し、樹脂製プーリ11のベルト案内面31の半径方向摩耗量を、基準位置(軸方向中央部)で測定した。摩耗量を表2に示す。

【0039】

【表2】

【0040】

表2から明らかなように、本発明に従う実施例1の樹脂組成物からなる樹脂プーリは、樹脂成分に由来して強度、耐熱性及び耐カルシウム性に優れるとともに、異形断面を有するガラス繊維を用いることにより、異方性の低下と外径円筒部5の表面と平行にガラス繊維が配向することにより、外径部凹凸量の低下、耐摩耗性の向上が図られている。

【0041】

尚、本実施形態では、前述した実施形態に限定されるものではなく、適宜変更、改良等が可能である。上記実施形態では、外周円筒部がフラット形状の樹脂製プーリについて説明してきたが、図4に示すような外周円筒部5がVリブ状の樹脂製プーリや、転がり軸受と別体で成形される構成の樹脂製プーリについても適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明にかかる樹脂製プーリの一実施形態を示す正面図である。

【図2】図1のA−A線断面図である。

【図3】耐摩耗性を調べるための試験機の概略図である。

【図4】本発明の実施形態の変形例にかかる樹脂製プーリの断面図である。

【符号の説明】

【0043】

1 転がり軸受

2 樹脂部

3 内径円筒部

4 ベルト案内面

5 外径円筒部

【技術分野】

【0001】

本発明は、樹脂製プーリに関し、より詳しくは自動車に搭載される補機類の駆動用ベルトやその他のベルトのテンショナ用、或いはアイドラプーリ等として使用される樹脂製プーリに関する。

【背景技術】

【0002】

従来、自動車の補機類を駆動するベルトの案内用プーリとして、転がり軸受の外周に樹脂を一体成形してなる樹脂製プーリが採用されている。樹脂製プーリにおいては、ベルトを案内する外径部の成形精度、ベルト張力に耐える強度特性、連続負荷使用による耐熱性及び耐塩化カルシウム性等が要求されている。

【0003】

そこで、このような成形精度、強度、耐熱性及び耐塩化カルシウム性を向上させる樹脂材料として、ガラス繊維を15〜40質量%程度充填した強化ナイロン66、強化ナイロン610、強化ナイロン612、或いはポリフェニレンサルファイドとミネラルの複合材料や、ガラス繊維を43重量%含有した6ナイロン、66ナイロン、11ナイロン、12ナイロン等のポリアミド樹脂を使用した樹脂製プーリが提案されている(例えば、特許文献1、2参照)。

【0004】

本出願人も先に、強度、耐熱性及び耐塩化カルシウム性をバランス良く保持する、ナイロン66・ナイロン612・ガラス繊維からなるポリアミド樹脂組成物製のプーリを提案している(特許文献3参照)。

【0005】

また、このような樹脂組成物に含有されるガラス繊維は、直径10〜13μmの円形断面のものが使用されている。

【0006】

【特許文献1】特許第3506735号公報

【特許文献2】特許第2838037号公報

【特許文献3】特開2000−2317号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、本出願人によるナイロン66・ナイロン612・ガラス繊維からなるポリアミド樹脂組成物製プーリは、ガラス繊維強化ナイロン66に比べて耐塩化カルシウム性に優れるものの、耐熱性に劣るナイロン612が海島構造で点在しているため耐熱性に若干劣り、また、耐塩化カルシウム性もナイロン612単独に比べて劣る。また、この海島構造に起因して機械的強度も若干低い。

【0008】

また、円形断面のガラス繊維を用いているため、成形品外径部の成形精度が悪く、十分満足のいくものではなかった。特に、外径部の真円度が大きかったり、外径部表面に存在する凹凸が大きい等の不具合が生じ、それによってベルトを回転させた時に発生する音のレベルが大きくなり、使用上問題があった。

【0009】

更に、樹脂製プーリは、悪路走行時にベルトとの間に砂塵が入り込むと、外径部表面に摩耗が発生して上述の凹凸が大きくなったり、更に摩耗が進行してプーリの外径が小さくなると、ベルトが外れてしまう虞があった。このような摩耗は、プーリ表面に存在する充填材以外の部分から摩耗が進行し、外径部表面の面荒れが起きることで始まると推定される。

【0010】

本発明は、このような状況に着目してなされたものであり、強度、耐熱性及び耐塩化カルシウム性の更なる向上を図り、外径部の成形精度の高精度化と耐摩耗性向上を併せて達成した樹脂製プーリを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、本発明は、転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリを提供する。特に、前記低吸水性脂肪族ポリアミド樹脂が、ポリアミド12樹脂、ポリアミド11樹脂、ポリアミド612樹脂及びポリアミド610樹脂から選ばれる少なくとも1種であることが好ましい。

【発明の効果】

【0012】

本発明の樹脂製プーリは、樹脂成分が、耐熱性や耐疲労性に優れるポリアミド66樹脂と、低吸水性で耐塩化カルシウム性に優れる低吸水性脂肪族ポリアミド樹脂とが、両樹脂を相溶化する非晶性芳香族ポリアミド樹脂により均質に混合されており、強度、耐熱性及び耐塩化カルシウム性が従来よりも優れる。更に、補強材に異形断面を有するガラス繊維を用いたことで、従来の円形断面のガラス繊維を用いた場合に比べて機械的強度が高く、耐摩耗性が向上し、更に外径円筒部の表面がより平滑となりベルト駆動時の音圧レベルが低くなる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施形態について、図を参照して詳細に説明する。尚、図1は本発明にかかる樹脂製プーリの一実施形態を示す正面図であり、図2は図1のA−A線断面図である。

【0014】

図1及び図2において、樹脂製プーリは、転がり軸受1と、転がり軸受1の周囲に転がり軸受1と一体的に形成された樹脂部2とから構成されている。樹脂部2は、転がり軸受1の外輪に固着された内径円筒部3と、ベルト案内面4を有する外径円筒部5と、外径円筒部5と内径円筒部3との間に形成された円板部6とを有し、更に、該円板部6には多数のリブ7が放射状に形成されている。また、内径円筒部3には所定ピッチ円で等間隔に多数のゲート8が形成されており、これらゲート8に溶融樹脂が流し込まれ、射出成形により樹脂製プーリの製造がなされる。

【0015】

転がり軸受1は、図2に示すように、外輪外周部に樹脂部2の脱着を防止する凹溝9を有する接触ゴムシール付きの深溝玉軸受である。接触ゴムシール10のゴム材質としては、ニトリルゴム、水素添加ニトリルゴム、アクリルゴム等を原料とし、それに各種充填材を配合したものを用いることができる。また、転がり軸受1中に充填されているグリースとしては、使用温度を考慮して、ポリαオレフィン油、アルキルジフェニルエーテル油等を基油とし、ジウレア等を増ちょう剤とし、添加剤として酸化防止剤、摩耗防止剤等を更に加えたものが主に使用されている。

【0016】

樹脂部2は、特定のポリアミド系樹脂混合物を樹脂成分とし、補強材として異形断面を有するガラス繊維を配合した樹脂組成物からなる。樹脂成分は、耐熱性や耐疲労性に優れるポリアミド66樹脂を主成分とする。ポリアミド66樹脂の分子量は、射出成形性を考慮すると、数平均分子量で13000〜30000、更に耐疲労性、高成形精度を考慮すると、好ましくは、数平均分子量で18000〜25000の範囲である。数平均分子量が13000未満の場合には、分子量が低すぎて、耐疲労性が低く、実用性がない。一方、数平均分子量が30000を越える場合には耐疲労性は向上するものの、プーリに必要な衝撃強度等の機械的強度を達成するために異形断面を有するガラス繊維を規定量含有させると、成形時の溶融粘度が高くなり、射出成形により高精度でプーリを製造することが難しくなる。

【0017】

また、樹脂成分には、吸水性を低下させて耐塩化カルシウム性を向上させるために、低吸水性脂肪族ポリアミド樹脂が配合される。低吸水性脂肪族ポリアミド樹脂としては、下記表1に示すような、23℃の水中に24時間浸漬させたときの吸水率(ASTM D570)が0.5%以下であるポリアミド12樹脂(PA12)、ポリアミド11樹脂(PA11)、ポリアミド612樹脂(PA612)及びポリアミド610樹脂(PA610)が好ましく、これらを単独で、あるいは混合して用いる。

【0018】

【表1】

【0019】

更に、樹脂成分には、ポリアミド66樹脂と低吸水性方向族ポリアミド樹脂とを相溶させて均質化するために非晶性芳香族ポリアミド樹脂を配合する。非晶性芳香族ポリアミド樹脂は、ヘキサメチレンジアミンとテレフタル酸及びイソフタル酸との重縮合体であるポリアミド6T/6Iを基本骨格とし、更に分子中に脂肪族ポリアミド部分を形成した変性ポリアミド6T/6Iを好適に用いることができる。また、脂肪族ポリアミド部分を形成するためのモノマーとしては、6−アミノカプロン酸、12−アミノドデカン酸、ε−カプロラクタム、ラウロラクタム、3,3´−ジメチル−4,4´−ジアミノ−ジシクロヘキシルメタン等を好適に用いることができる。これらの中で、炭素6のものと、炭素数12のものとを組み合わせて用いると、ポリアミド66樹脂及び上記の好ましい低吸水性脂肪族ポリアミド樹脂と分子構造が類似し、相溶性がより向上する。

【0020】

樹脂成分の組成は、強度、耐熱性及び耐塩化カルシウム性をバランス良く発現するために、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合とする。ポリアミド66樹脂が60質量%未満では、相対的に低吸水性脂肪族ポリアミド樹脂の含有量が増すことができるため耐塩化カルシウム性を向上させることができるものの、耐熱性及び耐疲労性が低下して好ましくない。一方、ポリアミド66樹脂が80質量%を超えると、相対的に低吸水性脂肪族ポリアミドの含有量が減ることになり目的とする耐塩化カルシウム性が得られない。また、樹脂成分は、樹脂組成物全量の45〜80質量%である。

【0021】

また、樹脂成分には、耐衝撃性を改善するエチレンプロピレン非共役ジエンゴム(EPDM)等のゴム状物質を配合してもよい。

【0022】

一方、異形断面を有するガラス繊維は、その断面形状が円形でなければよく、例えばまゆ形、楕円、長円等の断面形状を有するガラス繊維を用いることができる。好ましくは、異形比(長径部と短径部との比率)が1.5〜5であるガラス繊維であり、2〜4であるガラス繊維がより好ましい。異形比が1.5未満では機械的強度の向上等の効果が少なく、異形比が5を越えると扁平すぎて安定して製造するのが難しくなる。また、短径部は5〜12μmであることが好ましい。短径部が5μm未満では細すぎて製造時に破断、破損するため、低コストで安定した品質を保つのが難しく、実用性が低い。一方、短径部が12μmを越える場合は、異形比を考慮すると繊維が太すぎ、樹脂中での分散性に劣るようになり、強度ムラが発生するおそれがある。

【0023】

また、異形断面を有するガラス繊維は、上記樹脂との接着性を考慮して、片末端にエポキシ基やアミノ基等を有するシランカプッリング剤、あるいはエポキシ系、ウレタン系、アクリル系等のサイジング剤で表面処理したものを用いることが好ましい。シランカップシング剤やサイジング剤は、ベース樹脂の種類に応じて選択され、例えば、エポキシ基やアミノ基等を有するシランカップリング剤は、エポキシ基やアミノ基がポリアミド樹脂のアミド結合に作用して補強効果を向上させる。

【0024】

異形断面を有するガラス繊維の含有量は、樹脂組成物全量の20〜55質量%であり、好ましくは25〜50質量%である。含有量が20質量%未満では補強効果が少なく、55質量%を越える場合は、射出成形に適した流動性が得られないばかりでなく、外径円筒部5や断面部に存在するリブ7を精度良く成形するのが難しくなる。

【0025】

本発明で用いる異形断面を有するガラス繊維は、従来の円形断面のガラス繊維に比べて折れ難く、ベース樹脂と混練し、射出成形した時に円形断面のガラス繊維に比べて長い状態で樹脂中に分散する。そのため、同一含有量で比較すると、円形断面のガラス繊維に比べて、引張強さや衝撃強さ等の機械的強度を高める効果に優れる。また、異形断面を有するガラス繊維は、成形時に外径円筒部5の外表面と平行に面をなすように配向するため、ベルトとの摺動による摩耗も少なくなる。更に、繊維の長さ方向の補強効果に加えて短径部方向にも若干の補強効果が現われるため、プーリ全体に満遍なく補強効果が発現し、吸水による寸法変化を抑える効果も高まり、外径円筒部5の真円度が高くなり、表面の凹凸も小さくなる。

【0026】

尚、異形断面を有するガラス繊維は、得られる樹脂製プーリにおいて、300〜900μmの繊維長を有することが好ましく、350〜600μmの繊維長であることがより好ましい。繊維長が300μm未満では、補強効果及び寸法安定効果が少なく、好ましくない。一方、ベース樹脂との混練、射出成形を行う過程で900μmを越えるような長い繊維状態を維持するのは困難であり、繊維長の上限は製造工程に由来して設定した値である。このような繊維長とするには、混練条件や成形条件を調整すればよい。

【0027】

また、異形断面を有するガラス繊維の一部を、炭素繊維等の他の繊維状補強材、あるいはチタン酸カリウムウィスカー等のウィスカー状補強材で代替してもよい。

【0028】

樹脂組成物には、更に着色剤等を添加してもよい。また、放熱性を向上させるために、熱伝導率が10W/m・K以上の高熱伝導性充填材、具体的には、アルミナ、マグネシア、窒化アルミニウム、炭化珪素、ベリリア、グラファイト等を更に添加してもよい。更に、外径円筒部5の凹凸を更に減少させたり、外径円筒部5の耐摩耗性を更に向上させるために、粒子状充填材、具体的には、炭酸カルシウム、クレー、タルク、シリカ、ウォラストナイト等を添加してもよい。粒子状充填材としては、上記説明した高熱伝導性充填材も粒子状であれば、同様の効果を有する。また、成形時及び使用時の熱による劣化を防止するために、樹脂材料にヨウ化物系熱安定剤やアミン系酸化防止剤を、それぞれ単独あるいは併用して添加することが好ましい。

【実施例】

【0029】

以下に、本発明の実施例について説明するが、本発明はこれにより何ら制限されるものではない。

【0030】

(実施例1)

ポリアミド66樹脂(PA66;宇部興産(株)製「UBEナイロン2020U」、銅系熱安定剤含有、数平均分子量20000)を72質量%(樹脂組成物全量の46.8質量%)、変性ポリアミド6T/6I(変性PA6T/6I;(株)エムスケミージャパン製「グリボリーG21」)を20質量%(樹脂組成物全量の13質量%)、ポリアミド12(PA12;宇部興産(株)製「UBEナイロン3014U」、ヒンダードフェノール系酸化防止剤含有、数平均分子量14000)を8質量%(樹脂組成物全量の5.2質量%)となるように混合してなる樹脂成分65質量%と、異形断面を有するガラス繊維(長円断面ガラス繊維(日東紡績(株)製「CSG3PA-820」、異形比4、短径7μm、ウレタン系サイジング剤処理)35質量%とを混練して樹脂組成物を調製した。

【0031】

(比較例1)

樹脂組成物として、ガラス繊維含有ポリアミド66(PA66;宇部興産(株)製「UBEナイロン2020GU6」、数平均分子量20000、ヨウ化銅系添加剤含有、直径13μmのシランカップリング剤処理したガラス繊維を30質量%含有)を用意した。尚、直径13μmのガラス繊維とは、平均直径が13μmで、直径が12〜14μmのものである。

【0032】

(比較例2)

ガラス繊維含有ポリアミド66(PA66;デュポン(株)製「ザイテル70G33HS1L」、直径13μmのシランカップリング剤処理したガラス繊維33質量%含有、耐熱仕様)を50質量%(樹脂組成物全量の38.5質量%)と、ガラス繊維含有ポリアミド612(PA612;デュポン(株)製「ザイテル77G33L」、直径13μmのシランカップリング剤処理したガラス繊維33質量%含有)を50質量%(樹脂組成物全量の38.5質量%)とを混合して樹脂組成物を調製した。尚、直径13μmのガラス繊維とは、平均直径が13μmで、直径が12〜14μmのものである。

【0033】

上記で調製した樹脂組成物について、下記の(1)耐塩化カルシウム性評価、(2)機械的強度評価、(3)外径円筒部成形精度評価及び(4)外径円筒部耐摩耗性評価を行った。それぞれの結果を表2に示す。

【0034】

(1)耐塩化カルシウム性評価

樹脂組成物を、外輪外周部に凹溝を有する接触ゴムシール付き深溝玉軸受(6203DDL18)をコアにして、軸受の外輪と金型との間に形成される空間部にインサート成形(射出成形)を行い、樹脂製プーリを得た。そして、作製した樹脂成プーリを、80℃の熱水に2時間浸漬して吸水させた後、塩化カルシウム50%水溶液に5分間浸漬した。次いで、樹脂製プーリをラジアル荷重150kgfかけた状態で恒温恒湿槽に入れ、20℃から110℃まで30分かけて昇温した後、110℃で2時間保持し、その後30分かけて20℃まで降温し、20℃で1時間保持した。このような温度サイクルを繰り返し、2サイクル毎に樹脂製プーリを塩化カルシウム50%水溶液に5分間浸漬した。このような温度・塩化カルシウム水溶液浸漬サイクルを10回繰り返し後、光学顕微鏡にて樹脂製プーリの表面を観察し、クラックが発生しているか確認した。

【0035】

(2)機械的強度評価

樹脂組成物から試験片を成形し、ASTM D−790に準拠して曲げ強度を測定した。

【0036】

(3)外径円筒部成形精度評価

同様にして成形した樹脂製プーリについて、外径円筒部の中間高さでの凹凸量を測定した。

【0037】

(4)外径円筒部耐摩耗性評価

図3は、本耐摩耗性試験で使用した耐摩耗性試験機42の構成を示す模式図である。耐摩耗性試験機42は、駆動モータ(図示せず)に繋がった駆動輪44と従動輪46とを備える。駆動輪44と従動輪46にはベルト48が架け渡されて連結されている。そして、駆動輪44と従動輪46間には、試験対象となる樹脂製プーリ11がベルト案内面31をベルト48と接触させながら取り付け可能としている。尚、この樹脂製プーリ11の転がり軸受には、下向きに980Nの荷重が掛けられており、この荷重によって樹脂製プーリ11のベルト案内面31がベルト48に押し付けられている。そして、駆動輪44が回転するとベルト48を介して従動輪46が回転駆動され、ベルト48に押し付けられたベルト案内面31が回転される。また、耐摩耗性試験機42において、恒温槽50中の雰囲気は120℃に維持されており、更にこの雰囲気中には、関東ローム粉JIS#8が空間容積で0.02%の条件を満足するようにファンによって漂わせてある。この恒温槽50中の雰囲気は、自動車の補機類に使用される樹脂製プーリが悪路走行中にあることを再現したものである。

【0038】

そして、同様にして成形した樹脂製プーリを耐摩耗性試験機42に取り付け、8000min−1で回転させた。100時間回転させた後、耐摩耗性試験機42を停止させて、樹脂製プーリを室温まで冷却し、樹脂製プーリ11のベルト案内面31の半径方向摩耗量を、基準位置(軸方向中央部)で測定した。摩耗量を表2に示す。

【0039】

【表2】

【0040】

表2から明らかなように、本発明に従う実施例1の樹脂組成物からなる樹脂プーリは、樹脂成分に由来して強度、耐熱性及び耐カルシウム性に優れるとともに、異形断面を有するガラス繊維を用いることにより、異方性の低下と外径円筒部5の表面と平行にガラス繊維が配向することにより、外径部凹凸量の低下、耐摩耗性の向上が図られている。

【0041】

尚、本実施形態では、前述した実施形態に限定されるものではなく、適宜変更、改良等が可能である。上記実施形態では、外周円筒部がフラット形状の樹脂製プーリについて説明してきたが、図4に示すような外周円筒部5がVリブ状の樹脂製プーリや、転がり軸受と別体で成形される構成の樹脂製プーリについても適用可能である。

【図面の簡単な説明】

【0042】

【図1】本発明にかかる樹脂製プーリの一実施形態を示す正面図である。

【図2】図1のA−A線断面図である。

【図3】耐摩耗性を調べるための試験機の概略図である。

【図4】本発明の実施形態の変形例にかかる樹脂製プーリの断面図である。

【符号の説明】

【0043】

1 転がり軸受

2 樹脂部

3 内径円筒部

4 ベルト案内面

5 外径円筒部

【特許請求の範囲】

【請求項1】

転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリ。

【請求項2】

前記低吸水性脂肪族ポリアミド樹脂が、ポリアミド12樹脂、ポリアミド11樹脂、ポリアミド612樹脂及びポリアミド610樹脂から選ばれる少なくとも1種であることを特徴とする請求項1記載の樹脂製プーリ。

【請求項1】

転がり軸受と、該転がり軸受の周囲に前記転がり軸受と一体に形成された樹脂部とを備えた樹脂製プーリにおいて、前記樹脂部が、ポリアミド66樹脂を60〜80質量%、非晶性芳香族ポリアミド樹脂を15〜25質量%、低吸水性脂肪族ポリアミド樹脂を5〜15質量%の割合で含む樹脂混合物45〜80質量と、異形断面のガラス繊維20〜55重量%とを含有するポリアミド樹脂組成物からなることを特徴とする樹脂製プーリ。

【請求項2】

前記低吸水性脂肪族ポリアミド樹脂が、ポリアミド12樹脂、ポリアミド11樹脂、ポリアミド612樹脂及びポリアミド610樹脂から選ばれる少なくとも1種であることを特徴とする請求項1記載の樹脂製プーリ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−202693(P2008−202693A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−39750(P2007−39750)

【出願日】平成19年2月20日(2007.2.20)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月20日(2007.2.20)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]