樹脂製品の熱安定性及び劣化度の評価方法

【課題】樹脂製品の初期品の熱安定性について簡易且つ明確に分類、評価できる樹脂製品の熱安定性の評価方法、及び、各種の使用条件で使用された後の熱劣化品の劣化度を簡易且つ明確に評価することが可能である樹脂製品の劣化度の評価方法を提供する。

【解決手段】既知の樹脂製品について、劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、示差走査熱量計により酸化オンセット温度を測定し、劣化度曲線を作成し、グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有する。

【解決手段】既知の樹脂製品について、劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、示差走査熱量計により酸化オンセット温度を測定し、劣化度曲線を作成し、グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製品の初期品の熱安定性と熱劣化品の劣化度を評価する方法に関する。

【背景技術】

【0002】

樹脂製品として、例えばポリプロピレン樹脂成形品が広く用いられている。ポリプロピレン樹脂は、耐水性や耐薬品性に優れる安価な樹脂である。更にポリプロピレン樹脂は、汎用樹脂の中で比重が最も小さい。このような点から、ポリプロピレン樹脂は、小型軽量化が進む自動車用部品に多く用いられている。ポリプロピレン樹脂からなる自動車用部品としては、例えば、バンパーやインパネ等の外装部品が挙げられる。

【0003】

またポリプロピレン樹脂は、高温に曝されるエンジンルーム内の部品として、配線ボックス等に用いられている。ポリプロピレン樹脂は、コネクタ等の筐体(端子を絶縁保持する構造部品)へ適用することが考えられる。しかしコネクタ等では、樹脂が銅およびその合金等からなる端子と接触した状態で高温に曝されることになる。ポリプロピレン樹脂は、接触している銅により熱劣化が促進される(銅害)ため、銅等と接触する部分に使用するのが難しいとされていた。

【0004】

ポリプロピレン樹脂は、劣化すると機械的強度が低下する。ポリプロピレン樹脂を用いてコネクタ等筐体の成形品を製造する場合、信頼性の観点から、簡易に精度良く、初期品の熱安定性と熱劣化品の劣化度を評価する方法が必要である。

【0005】

従来、ポリプロピレン樹脂を用いたコネクタ等の成形品の熱劣化等による劣化度評価方法は、下記の表1に示す(1)〜(5)の方法が挙げられる。

【0006】

【表1】

【0007】

表1に示すように、(1)引っ張り試験によるロック強度、端子保持力の測定は、実施するためには所定の形状、寸法の相手側コネクタや端子が必要である等の問題がある。

【0008】

上記(2)SEC(Size Exclusion Chromatograph:サイズ排除クロマトグラフ)による平均分子量の測定、(3)FT-IR(Fourier Transform

Infrared Rays spectrometer:フーリエ変換赤外分光光度計)による劣化で生成するカルボニル基の吸収強度の測定、(4)滴定法によるHPO(Hydroperoxide:過酸化物価)の測定、(5)DSC(Differential Scanning Calorimeter:示差走査熱量計)によるOOT(Oxidation Onset Temperature:酸化オンセット温度)の測定(非特許文献1参照)等の方法は、機器分析による評価である。表1の(2)〜(5)の方法は、試料の前処理が必要なものもあるが、形状による制約は受けず、少量で試料間の劣化度の差を精度よく評価することが可能である。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】ASTM E2009-08 Standard Test Method for Oxidation Onset Temperatureof Hydrocarbons by Differential Scanning Calorimetry(2008年)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ポリプロピレン樹脂からなる樹脂原料として用いられる樹脂製品は、各社から添加剤を配合して熱安定性を向上させた様々なグレードが市販されている。ポリプロピレン樹脂は、グレードにより配合内容が違うため、初期品の熱安定性が全く異なり、先述の方法で熱安定性のレベルを単純に分類することは困難であった。

【0011】

更に、上述のようにポリプロピレン樹脂から成形されたコネクタは、銅もしくは銅合金に錫等のメッキが施された端子が樹脂中に挿入された状態で使用されることがある。ポリプロピレン樹脂の熱劣化は、銅により促進される。コネクタの樹脂が端子と接触している場合、端子と接触しない場合と比較して熱安定性が低下するという問題がある。

【0012】

このようにポリプロピレン樹脂のグレードや、組み付けた端子の種類等によって、劣化の進み方は全く異なる。従って、市場で劣化したコネクタを回収して、上述のいずれかの方法で劣化度の評価を行っても、初期品の熱安定性のレベルが予め分かっていないと、どの程度劣化が進んでいるか評価できないという問題があった。

【0013】

例えば、元々熱安定性の良くないグレードのポリプロピレン樹脂を使用していれば、初期の熱安定性の評価は非常に低い値しか得られない。このグレードのポリプロピレン樹脂製のコネクタを自動車から回収して、上記従来技術に記載した各種の機器分析法により劣化度を評価した場合、短期化の使用後でも熱安定性が低い評価になるはずである。しかし、それは初期品と比較して劣化が進んでいるということではないのは明らかである。

【0014】

本発明は、上記従来技術の欠点を解消するためになされたものであり、各種の熱安定性の異なるグレードが市販されている同種の樹脂の場合に、樹脂製品の初期品の熱安定性について簡易且つ明確に分類、評価できる樹脂製品の熱安定性の評価方法、及び、各種の使用条件で使用された後の熱劣化品の劣化度を簡易且つ明確に評価することが可能である樹脂製品の劣化度の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の樹脂製品の熱安定性の評価方法は、

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、

前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程と、

を有することを要旨とするものである。

【0016】

上記樹脂製品の熱安定性の評価方法において、樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類とすることができる。また前記特定の樹脂はポリプロピレン樹脂を用いることができる。

【0017】

本発明の樹脂製品の劣化度の評価方法は、

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、

前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程と、

を有することを要旨とするものである。

【0018】

上記樹脂製品の劣化度の測定方法において、樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類とすることができる。また前記特定の樹脂はポリプロピレン樹脂を用いることができる。

【発明の効果】

【0019】

本発明の樹脂成形品の初期品の熱安定性の評価方法は、既知の樹脂製品から劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有することにより、各種の熱安定性の異なるグレードが市販されている同種の樹脂の場合に、樹脂製品の初期品の熱安定性について簡易且つ明確に分類、評価することができる。

【0020】

本発明の樹脂製品の使用後の劣化度の評価方法は、既知の樹脂製品から劣化度マスターカーブを作成する工程と、特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程とを有することにより、各種の使用条件で使用された後の熱劣化品の劣化度を簡易且つ明確に評価することが可能である。

【図面の簡単な説明】

【0021】

【図1】DSCによる酸化オンセット温度の決定方法の説明図である。

【図2】ポリプロピレン樹脂Aの複数の使用形態の酸化オンセット温度の測定結果を示すグラフである。

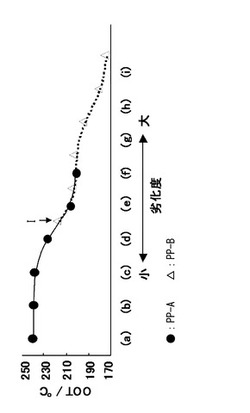

【図3】ポリプロピレン樹脂Bの複数の使用形態の酸化オンセット温度の測定結果を示すグラフである。

【図4】図2及び図3の酸化オンセット温度と劣化因子の関係を示す劣化度曲線のグラフである。

【図5】図4の二つの劣化度曲線を合成した劣化度マスターカーブのグラフである。

【図6】市販のPP樹脂の初期品のOOTを図5のグラフにプロットしたグラフである。

【発明を実施するための形態】

【0022】

以下、本発明の実施例を用いて、本発明を詳細に説明する。本実施例では、特定の樹脂としてポリプロピレン樹脂(以下、PP樹脂ということもある)を用いた例を示す。まず本発明の樹脂製品の初期品の熱安定性の評価方法について説明する。初期品の熱安定性の評価方法は、大別して、酸化オンセット温度と劣化因子の関係を示す劣化度曲線を作成し、グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有する。

【0023】

先ず、劣化度マスターカーブを作製する方法を説明する。既知の樹脂製品として、グレードが異なる少なくとも2種類の樹脂製品を用いて、それぞれ劣化度曲線を作成する。劣化度曲線は、示差走査熱量計(以下、DSCと略記することもある)を用いて酸化オンセット温度(以下、OOTと略記することもある)を測定する方法が用いられる。OOTの具体的な測定条件等は、上記非特許文献1等に記載されている公知の測定方法が用いられる。

【0024】

図1はDSCによるOOTの決定方法の説明図である。図1に示すように、PP樹脂を酸素雰囲気中で加熱して常温から昇温してDSC測定すると、酸化反応による発熱ピーク1が得られる。この発熱ピーク1のベースライン2と発熱ピーク1との接線3の交点の温度がOOT4である。通常、PP樹脂の劣化が進行しているもの程、OOTは低温になる。

【0025】

既知の樹脂製品として、市販のグレードの異なる2種類のPP樹脂(PP−A及びPP−B)を準備して、それぞれ、コネクタの成形品を作製する。コネクタは端子無しと、端子が挿入された端子有りのコネクタを試験体として準備した。端子有りのコネクタは、端子の種類が異なる4種類の端子が挿入されたものを用いた。

【0026】

具体的な端子の種類としては、(3)錫メッキ付き黄銅端子、(4)錫メッキ付き高銅合金(銅量>98%)端子、(5)黄銅端子、(6)高銅合金端子を用いた。これらの端子を挿入したコネクタは、端子と接触している部分のPP樹脂中の銅の濃度が、端子の種類により異なる。上記の端子有りコネクタのPP樹脂中の銅の濃度は、(3)〜(6)の順に高くなる。これらの銅濃度は、熱劣化に影響を与える。すなわち、上記端子の種類が、該端子と接触しているPP樹脂の熱劣化に影響を与える劣化因子である。

【0027】

表2に示すPP−A、PP−Bのコネクタ(2)〜(6)について、所定の温度、所定の時間で熱処理(熱エージングということもある)を行った。この実施例では、熱処理の条件は140℃×120hとした。熱処理を施した試験体(2)〜(6)と、熱処理しない試験体(1)から、試料0.5mgを採取して、DSCによるOOT測定を行った。

【0028】

図2はPP−Aの複数の使用形態の酸化オンセット温度の測定結果を示すグラフであり、図3はPP−Bの複数の使用形態のOOTの測定結果を示すグラフである。また、表2にPP−AとPP−BのOOTの測定結果をまとめて示す。

【0029】

【表2】

【0030】

図2、図3及び表2に示すように、2種類のPPコネクタ(PP−AとPP−B)は、いずれも、熱処理前よりも熱処理後のOOTが低くなっている。また、熱処理品の中では、(3)〜(6)の順に銅の濃度が低くなり、それに対応してOOTが低くなっている。この結果をグラフで示したのが図4である。同じ温度、同じ時間で熱エージングしても、銅の濃度が高いコネクタほど劣化が進行していることを示している。

【0031】

図4は縦軸がOOT温度であり、横軸が、熱処理の有無、端子の種類等の因子である。図4に示すように、PP−A、PP−Bいずれも(1)〜(6)の順にOOTが低くなっていて、曲線の形状は似ている。しかし双方の劣化度曲線は一致しない。PP−Bの劣化度曲線は、PP−Aの劣化度曲線の下側にある。PP−B(1)の値はPP−A(4)、(5)の値に近く、PP−B(2)の値は、PP−A(5)、(6)の値に近いものであった。

【0032】

そこで図4の2つの劣化度曲線のうち、PP−Bの劣化度曲線を横軸の図中右方向に平行移動させて、PP−Bの劣化度曲線と曲線の一部が重なるように重ね合わせた。このPP−AとPP−Bの劣化度曲線を重ね合わせて、2つの劣化度曲線を合成した曲線が図5のグラフに示す曲線である。この曲線が劣化度マスターカーブである。図5の劣化度マスターカーブにおいて、図中矢印Iで示した位置が、2つの劣化度曲線の重ね合わせの開始箇所(PP−Bの(1)初期−端子無し)である。図5の劣化度曲線の横軸は、PP−Aの(1)〜(6)を(a)〜(f)とし、(f)から図中右側は、等間隔に(g)〜(i)の符号を付けた。図5に示す劣化度マスターカーブの横軸は、グレードに関係のないPP樹脂の熱安定性レベルと言うことができる。

【0033】

図5のPP樹脂の劣化度マスターカーブは、(a)から(i)の順に劣化度が大きくなっている。図5の劣化度マスターカーブにおいて、例えば横軸が(a)の位置を初期品相当、(b)〜(d)の間を初期劣化品相当、(d)〜(f)の間を中期劣化品相当、(f)〜(g)の間を後期劣化品相当、(g)〜(i)の間を末期劣化品相当と評価することができる。

【0034】

そこで未知のグレードのPP樹脂の初期品(端子無し)について、試料を採取してDSCによるOOTを測定し、得られたOOTを図5に示す劣化度マスターカーブに当てはめることで、初期品の熱安定性を評価することができる。上記劣化度マスターカーブから、未知のグレードのPP樹脂の初期品の熱安定性のレベルを分類して評価することができる。また、OOT測定は、コネクタの初期品の極めて少量の試料を採取するだけで行うことができ、コネクタの初期品の熱安定性のレベルの分類を容易に行うことができる。

【0035】

また、コネクタとして実際に自動車等に装着されて使用された後の熱劣化品の劣化度も、上記の劣化度マスターカーブを用いて評価することができる。具体的には、実際に市場等で使用されたものを回収した熱劣化品から試料を採取して、DSCにより熱劣化品のOOTを測定する。このOOTを図5に示す劣化度マスターカーブに当てはめて、横軸の熱劣化品の劣化度を読み取ることで、熱劣化品の劣化が(a)〜(i)のどの程度の劣化に相当するところまで進んでいるか評価することができる。

【0036】

更に、この市場等から回収した熱劣化品について、上記した初期品の熱安定性のレベルと合わせて評価すれば、劣化がどの程度のまで進んでいるかを、簡易且つ明確に評価することができる。

【0037】

例えば、実際に市販のPP樹脂の熱安定性を評価した結果を示す。市販の6種類のPP樹脂(PP−C、PP−D、PP−E、PP−F、PP−G、PP−H)の初期品を試料として、OOTを測定した。その測定値を図5の劣化度マスターカーブの上にプロットしたのが図6に示すグラフである。

【0038】

図6に示す測定結果より、PP−Cの初期品は熱安定性レベル(c)に該当し、PP−Aの錫メッキ付き黄銅端子挿入品140℃×120hに相当する。また、PP−D、PP−E、PP−Fの初期品は、熱安定性レベル(d)に該当し、PP−Aの錫メッキ付き高銅合金端子挿入品140℃×120hに相当する。PP−G、PP−Hの初期品は熱安定性レベル(d)〜(e)に該当し、PP−B初期品に相当する。このように、未知のPP樹脂についても、初期品の熱安定性のレベルを分類することができた。また、市場劣化品についても、上記初期品の熱安定性のレベルを予め評価した上で同様の測定を行い、劣化度マスターカーブにあてはめれば、劣化がどのレベルまで進んでいるか評価可能である。

【0039】

上記実施例に示すように、本発明は自動車用部品として用いられる樹脂成形品の初期品の熱安定性の評価方法、及び熱劣化品の劣化度の評価方法として好適に用いることができる。

【0040】

以上の実施例では、コネクタ等筐体に用いられるPP樹脂の評価に関して、まとめると、以下の(1)〜(3)の効果が得られた。(1)初期品の熱安定性のレベル(成形品になった時の耐久性)を分類できる。尚、この評価は、成形品に限らず、材料(樹脂製品自体)でも評価可能である。(2)市場劣化品についても予め初期品の熱安定性のレベルを評価しておけば、劣化がどの程度進んでいるか評価できる。(3)成形品の形状や大きさに制約されず、ごく一部を採取し、OOT測定するだけで、簡易且つ明確に評価できる。(4)OOTは先述の評価方法のうちで、最も簡易に測定可能である。

【0041】

本発明は上記実施例に限定されるものではなく、各種の変更が可能である。例えば、樹脂の種類もPP樹脂以外の各種樹脂製品に適用することができる。また熱劣化に影響を与える因子としては、上記の樹脂と接触している金属材料の種類に限定されず、その他の因子であってもよい。

【符号の説明】

【0042】

1:発熱ピーク、2:ベースライン、3:接線、4:酸化オンセット温度(OOT)

【技術分野】

【0001】

本発明は、樹脂製品の初期品の熱安定性と熱劣化品の劣化度を評価する方法に関する。

【背景技術】

【0002】

樹脂製品として、例えばポリプロピレン樹脂成形品が広く用いられている。ポリプロピレン樹脂は、耐水性や耐薬品性に優れる安価な樹脂である。更にポリプロピレン樹脂は、汎用樹脂の中で比重が最も小さい。このような点から、ポリプロピレン樹脂は、小型軽量化が進む自動車用部品に多く用いられている。ポリプロピレン樹脂からなる自動車用部品としては、例えば、バンパーやインパネ等の外装部品が挙げられる。

【0003】

またポリプロピレン樹脂は、高温に曝されるエンジンルーム内の部品として、配線ボックス等に用いられている。ポリプロピレン樹脂は、コネクタ等の筐体(端子を絶縁保持する構造部品)へ適用することが考えられる。しかしコネクタ等では、樹脂が銅およびその合金等からなる端子と接触した状態で高温に曝されることになる。ポリプロピレン樹脂は、接触している銅により熱劣化が促進される(銅害)ため、銅等と接触する部分に使用するのが難しいとされていた。

【0004】

ポリプロピレン樹脂は、劣化すると機械的強度が低下する。ポリプロピレン樹脂を用いてコネクタ等筐体の成形品を製造する場合、信頼性の観点から、簡易に精度良く、初期品の熱安定性と熱劣化品の劣化度を評価する方法が必要である。

【0005】

従来、ポリプロピレン樹脂を用いたコネクタ等の成形品の熱劣化等による劣化度評価方法は、下記の表1に示す(1)〜(5)の方法が挙げられる。

【0006】

【表1】

【0007】

表1に示すように、(1)引っ張り試験によるロック強度、端子保持力の測定は、実施するためには所定の形状、寸法の相手側コネクタや端子が必要である等の問題がある。

【0008】

上記(2)SEC(Size Exclusion Chromatograph:サイズ排除クロマトグラフ)による平均分子量の測定、(3)FT-IR(Fourier Transform

Infrared Rays spectrometer:フーリエ変換赤外分光光度計)による劣化で生成するカルボニル基の吸収強度の測定、(4)滴定法によるHPO(Hydroperoxide:過酸化物価)の測定、(5)DSC(Differential Scanning Calorimeter:示差走査熱量計)によるOOT(Oxidation Onset Temperature:酸化オンセット温度)の測定(非特許文献1参照)等の方法は、機器分析による評価である。表1の(2)〜(5)の方法は、試料の前処理が必要なものもあるが、形状による制約は受けず、少量で試料間の劣化度の差を精度よく評価することが可能である。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】ASTM E2009-08 Standard Test Method for Oxidation Onset Temperatureof Hydrocarbons by Differential Scanning Calorimetry(2008年)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ポリプロピレン樹脂からなる樹脂原料として用いられる樹脂製品は、各社から添加剤を配合して熱安定性を向上させた様々なグレードが市販されている。ポリプロピレン樹脂は、グレードにより配合内容が違うため、初期品の熱安定性が全く異なり、先述の方法で熱安定性のレベルを単純に分類することは困難であった。

【0011】

更に、上述のようにポリプロピレン樹脂から成形されたコネクタは、銅もしくは銅合金に錫等のメッキが施された端子が樹脂中に挿入された状態で使用されることがある。ポリプロピレン樹脂の熱劣化は、銅により促進される。コネクタの樹脂が端子と接触している場合、端子と接触しない場合と比較して熱安定性が低下するという問題がある。

【0012】

このようにポリプロピレン樹脂のグレードや、組み付けた端子の種類等によって、劣化の進み方は全く異なる。従って、市場で劣化したコネクタを回収して、上述のいずれかの方法で劣化度の評価を行っても、初期品の熱安定性のレベルが予め分かっていないと、どの程度劣化が進んでいるか評価できないという問題があった。

【0013】

例えば、元々熱安定性の良くないグレードのポリプロピレン樹脂を使用していれば、初期の熱安定性の評価は非常に低い値しか得られない。このグレードのポリプロピレン樹脂製のコネクタを自動車から回収して、上記従来技術に記載した各種の機器分析法により劣化度を評価した場合、短期化の使用後でも熱安定性が低い評価になるはずである。しかし、それは初期品と比較して劣化が進んでいるということではないのは明らかである。

【0014】

本発明は、上記従来技術の欠点を解消するためになされたものであり、各種の熱安定性の異なるグレードが市販されている同種の樹脂の場合に、樹脂製品の初期品の熱安定性について簡易且つ明確に分類、評価できる樹脂製品の熱安定性の評価方法、及び、各種の使用条件で使用された後の熱劣化品の劣化度を簡易且つ明確に評価することが可能である樹脂製品の劣化度の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の樹脂製品の熱安定性の評価方法は、

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、

前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程と、

を有することを要旨とするものである。

【0016】

上記樹脂製品の熱安定性の評価方法において、樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類とすることができる。また前記特定の樹脂はポリプロピレン樹脂を用いることができる。

【0017】

本発明の樹脂製品の劣化度の評価方法は、

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、

前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程と、

を有することを要旨とするものである。

【0018】

上記樹脂製品の劣化度の測定方法において、樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類とすることができる。また前記特定の樹脂はポリプロピレン樹脂を用いることができる。

【発明の効果】

【0019】

本発明の樹脂成形品の初期品の熱安定性の評価方法は、既知の樹脂製品から劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有することにより、各種の熱安定性の異なるグレードが市販されている同種の樹脂の場合に、樹脂製品の初期品の熱安定性について簡易且つ明確に分類、評価することができる。

【0020】

本発明の樹脂製品の使用後の劣化度の評価方法は、既知の樹脂製品から劣化度マスターカーブを作成する工程と、特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程とを有することにより、各種の使用条件で使用された後の熱劣化品の劣化度を簡易且つ明確に評価することが可能である。

【図面の簡単な説明】

【0021】

【図1】DSCによる酸化オンセット温度の決定方法の説明図である。

【図2】ポリプロピレン樹脂Aの複数の使用形態の酸化オンセット温度の測定結果を示すグラフである。

【図3】ポリプロピレン樹脂Bの複数の使用形態の酸化オンセット温度の測定結果を示すグラフである。

【図4】図2及び図3の酸化オンセット温度と劣化因子の関係を示す劣化度曲線のグラフである。

【図5】図4の二つの劣化度曲線を合成した劣化度マスターカーブのグラフである。

【図6】市販のPP樹脂の初期品のOOTを図5のグラフにプロットしたグラフである。

【発明を実施するための形態】

【0022】

以下、本発明の実施例を用いて、本発明を詳細に説明する。本実施例では、特定の樹脂としてポリプロピレン樹脂(以下、PP樹脂ということもある)を用いた例を示す。まず本発明の樹脂製品の初期品の熱安定性の評価方法について説明する。初期品の熱安定性の評価方法は、大別して、酸化オンセット温度と劣化因子の関係を示す劣化度曲線を作成し、グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程とを有する。

【0023】

先ず、劣化度マスターカーブを作製する方法を説明する。既知の樹脂製品として、グレードが異なる少なくとも2種類の樹脂製品を用いて、それぞれ劣化度曲線を作成する。劣化度曲線は、示差走査熱量計(以下、DSCと略記することもある)を用いて酸化オンセット温度(以下、OOTと略記することもある)を測定する方法が用いられる。OOTの具体的な測定条件等は、上記非特許文献1等に記載されている公知の測定方法が用いられる。

【0024】

図1はDSCによるOOTの決定方法の説明図である。図1に示すように、PP樹脂を酸素雰囲気中で加熱して常温から昇温してDSC測定すると、酸化反応による発熱ピーク1が得られる。この発熱ピーク1のベースライン2と発熱ピーク1との接線3の交点の温度がOOT4である。通常、PP樹脂の劣化が進行しているもの程、OOTは低温になる。

【0025】

既知の樹脂製品として、市販のグレードの異なる2種類のPP樹脂(PP−A及びPP−B)を準備して、それぞれ、コネクタの成形品を作製する。コネクタは端子無しと、端子が挿入された端子有りのコネクタを試験体として準備した。端子有りのコネクタは、端子の種類が異なる4種類の端子が挿入されたものを用いた。

【0026】

具体的な端子の種類としては、(3)錫メッキ付き黄銅端子、(4)錫メッキ付き高銅合金(銅量>98%)端子、(5)黄銅端子、(6)高銅合金端子を用いた。これらの端子を挿入したコネクタは、端子と接触している部分のPP樹脂中の銅の濃度が、端子の種類により異なる。上記の端子有りコネクタのPP樹脂中の銅の濃度は、(3)〜(6)の順に高くなる。これらの銅濃度は、熱劣化に影響を与える。すなわち、上記端子の種類が、該端子と接触しているPP樹脂の熱劣化に影響を与える劣化因子である。

【0027】

表2に示すPP−A、PP−Bのコネクタ(2)〜(6)について、所定の温度、所定の時間で熱処理(熱エージングということもある)を行った。この実施例では、熱処理の条件は140℃×120hとした。熱処理を施した試験体(2)〜(6)と、熱処理しない試験体(1)から、試料0.5mgを採取して、DSCによるOOT測定を行った。

【0028】

図2はPP−Aの複数の使用形態の酸化オンセット温度の測定結果を示すグラフであり、図3はPP−Bの複数の使用形態のOOTの測定結果を示すグラフである。また、表2にPP−AとPP−BのOOTの測定結果をまとめて示す。

【0029】

【表2】

【0030】

図2、図3及び表2に示すように、2種類のPPコネクタ(PP−AとPP−B)は、いずれも、熱処理前よりも熱処理後のOOTが低くなっている。また、熱処理品の中では、(3)〜(6)の順に銅の濃度が低くなり、それに対応してOOTが低くなっている。この結果をグラフで示したのが図4である。同じ温度、同じ時間で熱エージングしても、銅の濃度が高いコネクタほど劣化が進行していることを示している。

【0031】

図4は縦軸がOOT温度であり、横軸が、熱処理の有無、端子の種類等の因子である。図4に示すように、PP−A、PP−Bいずれも(1)〜(6)の順にOOTが低くなっていて、曲線の形状は似ている。しかし双方の劣化度曲線は一致しない。PP−Bの劣化度曲線は、PP−Aの劣化度曲線の下側にある。PP−B(1)の値はPP−A(4)、(5)の値に近く、PP−B(2)の値は、PP−A(5)、(6)の値に近いものであった。

【0032】

そこで図4の2つの劣化度曲線のうち、PP−Bの劣化度曲線を横軸の図中右方向に平行移動させて、PP−Bの劣化度曲線と曲線の一部が重なるように重ね合わせた。このPP−AとPP−Bの劣化度曲線を重ね合わせて、2つの劣化度曲線を合成した曲線が図5のグラフに示す曲線である。この曲線が劣化度マスターカーブである。図5の劣化度マスターカーブにおいて、図中矢印Iで示した位置が、2つの劣化度曲線の重ね合わせの開始箇所(PP−Bの(1)初期−端子無し)である。図5の劣化度曲線の横軸は、PP−Aの(1)〜(6)を(a)〜(f)とし、(f)から図中右側は、等間隔に(g)〜(i)の符号を付けた。図5に示す劣化度マスターカーブの横軸は、グレードに関係のないPP樹脂の熱安定性レベルと言うことができる。

【0033】

図5のPP樹脂の劣化度マスターカーブは、(a)から(i)の順に劣化度が大きくなっている。図5の劣化度マスターカーブにおいて、例えば横軸が(a)の位置を初期品相当、(b)〜(d)の間を初期劣化品相当、(d)〜(f)の間を中期劣化品相当、(f)〜(g)の間を後期劣化品相当、(g)〜(i)の間を末期劣化品相当と評価することができる。

【0034】

そこで未知のグレードのPP樹脂の初期品(端子無し)について、試料を採取してDSCによるOOTを測定し、得られたOOTを図5に示す劣化度マスターカーブに当てはめることで、初期品の熱安定性を評価することができる。上記劣化度マスターカーブから、未知のグレードのPP樹脂の初期品の熱安定性のレベルを分類して評価することができる。また、OOT測定は、コネクタの初期品の極めて少量の試料を採取するだけで行うことができ、コネクタの初期品の熱安定性のレベルの分類を容易に行うことができる。

【0035】

また、コネクタとして実際に自動車等に装着されて使用された後の熱劣化品の劣化度も、上記の劣化度マスターカーブを用いて評価することができる。具体的には、実際に市場等で使用されたものを回収した熱劣化品から試料を採取して、DSCにより熱劣化品のOOTを測定する。このOOTを図5に示す劣化度マスターカーブに当てはめて、横軸の熱劣化品の劣化度を読み取ることで、熱劣化品の劣化が(a)〜(i)のどの程度の劣化に相当するところまで進んでいるか評価することができる。

【0036】

更に、この市場等から回収した熱劣化品について、上記した初期品の熱安定性のレベルと合わせて評価すれば、劣化がどの程度のまで進んでいるかを、簡易且つ明確に評価することができる。

【0037】

例えば、実際に市販のPP樹脂の熱安定性を評価した結果を示す。市販の6種類のPP樹脂(PP−C、PP−D、PP−E、PP−F、PP−G、PP−H)の初期品を試料として、OOTを測定した。その測定値を図5の劣化度マスターカーブの上にプロットしたのが図6に示すグラフである。

【0038】

図6に示す測定結果より、PP−Cの初期品は熱安定性レベル(c)に該当し、PP−Aの錫メッキ付き黄銅端子挿入品140℃×120hに相当する。また、PP−D、PP−E、PP−Fの初期品は、熱安定性レベル(d)に該当し、PP−Aの錫メッキ付き高銅合金端子挿入品140℃×120hに相当する。PP−G、PP−Hの初期品は熱安定性レベル(d)〜(e)に該当し、PP−B初期品に相当する。このように、未知のPP樹脂についても、初期品の熱安定性のレベルを分類することができた。また、市場劣化品についても、上記初期品の熱安定性のレベルを予め評価した上で同様の測定を行い、劣化度マスターカーブにあてはめれば、劣化がどのレベルまで進んでいるか評価可能である。

【0039】

上記実施例に示すように、本発明は自動車用部品として用いられる樹脂成形品の初期品の熱安定性の評価方法、及び熱劣化品の劣化度の評価方法として好適に用いることができる。

【0040】

以上の実施例では、コネクタ等筐体に用いられるPP樹脂の評価に関して、まとめると、以下の(1)〜(3)の効果が得られた。(1)初期品の熱安定性のレベル(成形品になった時の耐久性)を分類できる。尚、この評価は、成形品に限らず、材料(樹脂製品自体)でも評価可能である。(2)市場劣化品についても予め初期品の熱安定性のレベルを評価しておけば、劣化がどの程度進んでいるか評価できる。(3)成形品の形状や大きさに制約されず、ごく一部を採取し、OOT測定するだけで、簡易且つ明確に評価できる。(4)OOTは先述の評価方法のうちで、最も簡易に測定可能である。

【0041】

本発明は上記実施例に限定されるものではなく、各種の変更が可能である。例えば、樹脂の種類もPP樹脂以外の各種樹脂製品に適用することができる。また熱劣化に影響を与える因子としては、上記の樹脂と接触している金属材料の種類に限定されず、その他の因子であってもよい。

【符号の説明】

【0042】

1:発熱ピーク、2:ベースライン、3:接線、4:酸化オンセット温度(OOT)

【特許請求の範囲】

【請求項1】

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、

前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程と、

を有することを特徴とする樹脂製品の熱安定性の評価方法。

【請求項2】

樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類であることを特徴とする請求項1記載の樹脂製品の熱安定性の評価方法。

【請求項3】

前記特定の樹脂がポリプロピレン樹脂であることを特徴とする請求項1又は2記載の樹脂製品の初期品の熱安定性の評価方法。

【請求項4】

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、

前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程と、

を有することを特徴とする樹脂製品の劣化度の評価方法。

【請求項5】

樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類であることを特徴とする請求項4記載の樹脂製品の劣化度の評価方法。

【請求項6】

前記特定の樹脂がポリプロピレン樹脂であることを特徴とする請求項4又は5記載の樹脂製品の劣化度の評価方法。

【請求項1】

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

未知の樹脂製品の初期品から試料を採取して、示差走査熱量計により酸化オンセット温度を測定する工程と、

前記初期品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、未知の樹脂製品の熱安定性のレベルを評価する工程と、

を有することを特徴とする樹脂製品の熱安定性の評価方法。

【請求項2】

樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類であることを特徴とする請求項1記載の樹脂製品の熱安定性の評価方法。

【請求項3】

前記特定の樹脂がポリプロピレン樹脂であることを特徴とする請求項1又は2記載の樹脂製品の初期品の熱安定性の評価方法。

【請求項4】

特定の樹脂からなる既知の樹脂製品について、熱劣化に影響を与える劣化因子が異なる複数の形態の試験体を用いて所定の熱処理を行い、熱処理前及び熱処理後の前記試験体から試料を採取して示差走査熱量計により酸化オンセット温度を測定し、前記複数の形態の試験体の前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードが異なる樹脂製品について前記と同様にして、前記酸化オンセット温度と前記劣化因子の関係を示す劣化度曲線を作成し、

グレードの異なる複数の樹脂製品の劣化度曲線を合成して、劣化度マスターカーブを作成する工程と、

特定の樹脂からなる樹脂製品が実際に使用された後の熱劣化品から試料を採取して、示差走査熱量計により熱劣化品の酸化オンセット温度を測定する工程と、

前記熱劣化品の酸化オンセット温度を前記劣化度マスターカーブに当てはめて、熱劣化品の劣化度を評価する工程と、

を有することを特徴とする樹脂製品の劣化度の評価方法。

【請求項5】

樹脂製品の熱劣化に影響を与える劣化因子が、樹脂と接触している金属材料の種類であることを特徴とする請求項4記載の樹脂製品の劣化度の評価方法。

【請求項6】

前記特定の樹脂がポリプロピレン樹脂であることを特徴とする請求項4又は5記載の樹脂製品の劣化度の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−132690(P2012−132690A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−282553(P2010−282553)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000183406)住友電装株式会社 (6,135)

【Fターム(参考)】

[ Back to top ]