樹脂製品及びその製造方法

【課題】優れた耐摩傷性を備えたトップコート層が、アンダーコート層を介して、樹脂基材の表面に、十分に高い密着性をもって積層形成されてなる樹脂製品を提供する。

【解決手段】ポリカーボネート製の樹脂基材12の表面に積層されたアンダーコート層14上に、無機珪素化合物のスパッタ層からなる基層部18と、無機珪素化合物のプラズマCVD層からなる表層部20との複層構造を有するトップコート層16を更に積層形成して、構成した。

【解決手段】ポリカーボネート製の樹脂基材12の表面に積層されたアンダーコート層14上に、無機珪素化合物のスパッタ層からなる基層部18と、無機珪素化合物のプラズマCVD層からなる表層部20との複層構造を有するトップコート層16を更に積層形成して、構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製品及びその製造方法とに係り、特に、樹脂ガラス(有機ガラス)として好適に使用可能な樹脂製品と、そのような樹脂製品の有利な製造方法とに関する。

【背景技術】

【0002】

従来から、優れた成形性と軽量性とを兼ね備えた樹脂製品が、例えば、自動車等の車両の内外装部品や、電気、電子部品、或いは建築用部品等として、広く利用されてきている。そして、そのような樹脂製品のうち、例えば、ポリカーボネート製の成形品からなる透明性の高い樹脂製品は、無機ガラスに比して、軽量性や耐衝撃性、加工性に優れているところから、無機ガラスを代替する樹脂ガラスとして、例えば、自動車等の車両のウインドウガラスや各種のディスプレイ、或いは様々な計器類のカバー等に使用されている。

【0003】

ところで、ポリカーボネート製の樹脂製品は、紫外線に曝されると、変色や強度低下を引き起こす等、耐候性において問題があり、しかも、無機ガラスと比べて耐摩傷性(耐摩耗性と耐傷付き性)に劣るといった欠点をも有している。そのため、ポリカーボネート製の樹脂製品を、屋外で使用されるものであって、且つ表面の傷付きが重大な欠陥となる、例えば、自動車のウインドウガラス等として適用する場合には、かかる樹脂製品に対して、耐候性と耐摩傷性とを高めるための対策を講じる必要がある。

【0004】

そこで、ポリカーボネート等の樹脂成形体からなる樹脂基材の表面に、耐候性に富んだアクリル樹脂層等からなるアンダーコート層を積層形成すると共に、このアンダーコート層上に、耐摩傷性に優れた無機珪素化合物のプラズマCVD層からなるトップコート層を、更に積層形成してなる樹脂ガラスを、自動車等の車両のウインドウガラスに利用する試みも為されている。しかしながら、無機珪素化合物は、アクリル樹脂よりも硬度が格段に高い。そのため、そのような無機珪素化合物のプラズマCVD層にてトップコート層が形成された従来の樹脂製品では、表面の耐摩傷性が効果的に高められ得るものの、急激な温度変化が生じたときに、無機珪素化合物からなるトップコート層が、熱膨張差応力等によって、アクリル樹脂からなるアンダーコート層から剥離してしまう恐れがあった。

【0005】

かかる状況下、例えば、特開2010−253683号公報(特許文献1)には、ポリカーボネート等の樹脂成形体からなる樹脂基材の表面に、アクリル樹脂のアンダーコート層と、有機珪素化合物のプラズマCVD層からなるトップコート層とが、その順番で積層形成されてなる樹脂製品(樹脂成形体)が、開示されている。このような樹脂製品においては、トップコート層が有機珪素化合物のプラズマCVD層にて構成されていることによって、トップコート層とアンダーコート層との密着性の向上が図られて、トップコート層のアンダーコート層からの剥離が防止されるようになっているのである。

【0006】

ところが、本発明者が、そのような従来のポリカーボネート製の樹脂製品の品質評価を行ったところ、有機珪素化合物層からなるトップコート層は、無機珪素化合物層からなるトップコート層よりも、耐摩傷性において劣るものであることが判明した。それ故、そのような有機珪素化合物層からなるトップコート層を有する樹脂製品では、表面の耐摩傷性を、例えば、自動車等の車両のウインドウガラス等において要求される程の極めて高いレベルにまで高めるのが困難なことが、明らかとなったのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−253683号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、優れた耐摩傷性を備えたトップコート層が、アンダーコート層を介して、樹脂基材の表面に、十分に高い密着性をもって積層形成されてなる樹脂製品と、そのような樹脂製品を有利に製造する方法とを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、かかる課題の解決のために、種々、検討を重ねる過程で、有機珪素化合物層よりも耐摩傷性に優れた無機珪素化合物からなるターゲットを用いたスパッタリングにより、アンダーコート層の表面に対して、無機珪素化合物層を積層形成することを着想した。そして、そのようなスパッタリングによりアンダーコート層の表面に形成された無機珪素化合物のスパッタ層が、プラズマCVD法によってアンダーコート層の表面に形成された無機珪素化合物のプラズマCVD層よりも、アンダーコート層に対する密着性に関して、格段に優れた特性を発揮することを見出したのである。

【0010】

すなわち、本発明は、かかる知見に基づいて、更に鋭意研究を重ねた結果、完成されたものであって、その要旨とするところは、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品において、前記トップコート層が、前記アンダーコート層側に位置する基層部と、該基層部に積層された表層部との複層構造を有すると共に、該基層部が、無機珪素化合物層からなるスパッタ層にて構成されている一方、該表層部が、無機珪素化合物層からなるプラズマCVD層にて構成されていることを特徴とする樹脂製品にある。

【0011】

また、本発明にあっては、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品の製造方法であって、(a)前記樹脂基材を準備する工程と、(b)該樹脂基材の表面に、前記アンダーコート層を積層形成して、第一の積層体を形成する工程と、(c)該第一の積層体をチャンバ内に収容して、該チャンバ内を真空状態とした後、該チャンバ内で、無機珪素化合物からなるターゲットを用いたスパッタリングを実施することにより、該第一の積層体の前記アンダーコート層上に、無機珪素化合物層からなるスパッタ層にて構成された、前記トップコート層の基層部を積層形成して、第二の積層体を形成する工程と、(d)該第二の積層体を反応室内に収容して、該チャンバ内を真空状態とした後、該反応室内に、無機珪素化合物ガスと反応ガスとを導入して、それら無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることにより、該第二の積層体における前記トップコート層の基層部上に、無機珪素化合物からなるプラズマCVD層にて構成された、該トップコート層の表層部を積層形成する工程とを含むことを特徴とする樹脂製品の製造方法をも、また、その要旨とするものである。なお、ここで言う反応ガスとは、プラズマCVD法の実施により、プラズマ化されて、無機珪素化合物ガスのプラズマと反応することにより、無機珪素化合物層を構成する無機珪素化合物を生成するものである。以下、同一の意味において使用する。かかる反応ガスとしては、酸素ガスや窒素ガス、アンモニアガス等が例示され、それらが単独で、或いは種々組み合わされて、使用される。

【発明の効果】

【0012】

すなわち、本発明に従う樹脂製品においては、無機珪素化合物のプラズマCVD層からなる、トップコート層の表層部において、十分に高い耐摩傷性が有利に発揮され得る。また、無機珪素化合物のスパッタ層からなる基層部において、トップコート層のアンダーコート層に対する優れた密着性が、効果的に確保され得る。更に、トップコート層の表層部と基層部とが、それぞれ、無機珪素化合物にて構成されているため、それら表層部と基層部と高い密着性も、安定的に確保され得る。

【0013】

従って、本発明に従う樹脂製品にあっては、優れた耐摩傷性が発揮されるトップコート層が、アンダーコート層を介して、樹脂基材の表面に、剥離を生じさせない、十分に高い密着性をもって積層形成されてなる構造が、有利に実現され得る。そして、それにより、耐摩傷性が、自動車等の車両のウインドウガラス等において要求される程の極めて高いレベルにまで有利に高められ得るのであり、しかも、そのような優れた耐摩傷性が、より長期に亘って安定的に確保され得るのである。また、トップコート層をスパッタ層の単層構造とする場合に比して、トップコート層、ひいては樹脂製品全体の製造時間の短縮化が有利に図られ得るといった利点もある。

【0014】

そして、本発明に従う樹脂製品の製造方法によれば、上記の如き優れた特徴を発揮する樹脂製品を、容易に且つ効率的に製造することができる。

【図面の簡単な説明】

【0015】

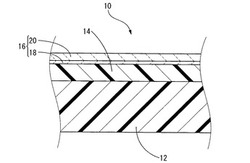

【図1】本発明に従う樹脂製品の一実施形態を示す、部分断面説明図である。

【図2】図1に示された樹脂製品を製造する際に実施される一工程例を示す説明図であって、アンダーコート層上に、トップコート層の基材層をスパッタリングによって形成している状態を示している。

【図3】図2に示された工程に引き続いて実施される工程例を示す説明図であって、トップコート層の基材層上に、表皮層をプラズマCVDにより形成している状態を示している。

【発明を実施するための形態】

【0016】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0017】

先ず、図1には、本発明に従う構造を有する樹脂製品の一実施形態として、自動車のリヤウインドウ用の樹脂ガラス10が、その部分断面形態において示されている。かかる図1から明らかなように、樹脂ガラス10は、樹脂基材12を有し、この樹脂基材12の表面(図1での上面)には、アンダーコート層14が積層形成されている。また、かかるアンダーコート層14の表面(図1での上面であって、樹脂基材12側とは反対側の面)上には、トップコート層16が、更に積層形成されている。なお、以下からは、図1での上面を表面と言い、図1での下面を裏面と言うこととする。

【0018】

より具体的には、樹脂基材12は、透明な平板形態を呈し、ポリカーボネートを用いて射出成形された樹脂成形品にて構成されている。なお、樹脂基材12は、ポリカーボネート製の樹脂成形品であれば、射出成形以外の手法で成形されたものであっても良い。また、樹脂基材12の厚さは、何等限定されるものではなく、樹脂ガラス10の用途や要求特性等に応じて適宜に決定されるものであって、ここでは2〜7mm程度の厚さとされる。

【0019】

アンダーコート層14は、樹脂ガラス10に対して、紫外線耐性等に基づいた耐候性を付与すること等を目的として、樹脂基材12表面に積層されるもので、薄膜形態を呈している。このようなアンダーコート層14は、一般に、液状のアクリル樹脂やポリウレタン樹脂を樹脂基材12表面上に塗布して、塗膜を成膜した後、加熱操作や紫外線照射を行って、かかる塗膜を硬化させることにより形成される。なお、このようなアンダーコート層14は、形成工程の簡略化や迅速化、更には形成に要する設備コストの低減等を図る上において、紫外線硬化膜にて構成されていることが、望ましい。また、アンダーコート層14は、耐候性を有するものであれば、上記例示以外の樹脂材料や硬化手法を採用して、形成することもできる。更に、かかるアンダーコート層14は、単層構造であっても、複数層が積層された複層構造であっても良い。

【0020】

アンダーコート層14の厚さは、特に限定されるものではないものの、単層構造であっても、複層構造であっても、全体の厚さが、一般には8〜12μm程度とされる。何故なら、アンダーコート層14の厚さが、8μmよりも薄いと、余りに薄いために、樹脂ガラス10に対して十分な耐候性を付与することが困難となる恐れがあるからであり、また、アンダーコート層14の厚さを12μmよりも厚くしても、樹脂ガラス10の耐候性を更に向上させることは難しく、却って、材料費の無駄となる可能性があるからである。

【0021】

トップコート層16は、アンダーコート層14上に直接に積層形成されて、アンダーコート層14と密着する基層部18と、この基層部18上に積層形成されて、トップコート層16の表面部分を与える表層部20とからなる複層構造を有している。そして、本実施形態の樹脂ガラス10においては、特に、基層部18が、無機珪素化合物のスパッタ層にて構成されている一方、表層部20が、無機珪素化合物のプラズマCVD層にて構成されており、そこに、大きな特徴が存している。

【0022】

すなわち、トップコート層16の表層部20は、薄膜形態を呈し、無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることによって形成されたSiO2 やSiON、Si3N4 等の無機珪素化合物層からなっている。よく知られているように、無機珪素化合物は、高い硬度を有し、それに基づいて、優れた耐摩耗性や耐傷付き性を発揮する。従って、本実施形態の樹脂ガラス10では、トップコート層16の表面部分が、そのような無機珪素化合物からなる表層部20にて構成されていることによって、トップコート層16、ひいては樹脂ガラス10の表面に対して、優れた耐摩耗性や耐傷付き性が付与されているのである。

【0023】

なお、かかる無機珪素化合物のプラズマCVD層からなる表層部20の厚さは、特に限定されるものではないものの、好ましくは1.0〜2.0μm程度とされる。何故なら、表層部20の厚さが、1.0μmよりも薄いと、余りに薄いために、樹脂ガラス10に対して耐摩耗性や耐傷付き性を十分に付与することが困難となる恐れがあるからであり、また、表層部20の厚さを2.0μmよりも厚くしても、樹脂ガラス10の耐摩耗性や耐傷付き性の更なる向上を望むことは難しく、却って、材料費の無駄となる可能性があるからである。

【0024】

一方、トップコート層16の基層部18は、表層部20よりも十分に薄い膜形態を呈し、無機珪素化合物からなるターゲットを用いたスパッタリングにより形成されている。また、この基層部18も、表層部20を構成する無機珪素化合物層と同じSiO2やSiON 、Si3N4 等の無機珪素化合物層からなっている。このように、トップコート層16の基層部18と表層部20の両方が無機珪素化合物層にて構成されていることにより、それら基層部18と表層部20との間において、十分に高い密着性が、極めて安定的に確保されるようになっている。なお、かかるトップコート層16の基層部18と表層部20とをそれぞれ構成する無機珪素化合物は、同一の化合物であっても、或いは互いに異なる化合物であっても良い。つまり、例えば、基層部18が、SiO2のスパッタ層からなる一方、表層部20が、SiO2のプラズマCVD層にて構成されていても良く、或いは例えば、基層部18が、SiO2のスパッタ層からなる一方、表層部20が、Si3N4 のプラズマCVD層にて構成されていても良いのである。

【0025】

そして、ここでは、特に、基層部18が、アンダーコート層14上に、スパッタリングによって直接に形成されたスパッタ層にて構成されているところから、例えば、トップコート層16が無機珪素化合物のプラズマCVD層の単一層からなる場合に比して、トップコート層16のアンダーコート層14に対する密着性が、飛躍的に高められている。そして、それによって、トップコート層16のアンダーコート層14からの剥離が、効果的に防止され得るようになっている。これは、以下の理由によるものと考えられる。

【0026】

すなわち、よく知られているように、プラズマCVD法は、基材を収容する反応室内で、原料ガスと反応ガスとをプラズマ化して、反応させ、それによって生成される生成物を、基材の表面上に、主に、重力にて堆積させることにより、かかる生成物からなる薄膜層を基材表面に形成するものである。一方、スパッタリングは、チャンバ内のガスのプラズマ化によって発生したイオンや電子をターゲットに衝突させて、ターゲットからスパッタ粒子を叩き出し、そして、かかるスパッタ粒子を、チャンバ内に収容された基材に衝突させて、付着させることにより、基材表面に薄膜層を形成するものである。即ち、スパッタリングでは、スパッタ粒子が、基材表面に対して、単に、重力によって堆積するだけではなく、基材表面に対して、高速で衝突することにより、突き刺さるように付着して、徐々に積み重ねられていくものと考えられる。それ故、そのようなスパッタリングによって形成されたスパッタ層からなる基層部18では、プラズマCVD層では到底得られない、アンダーコート層14の表面に対する十分に大きなアンカー効果が発揮されるようになる。そして、それによって、かかる基層部18が、アンダーコート層14を構成するアクリル樹脂やポリウレタン樹脂よりも高硬度の無機珪素化合物層にて構成されているにも拘わらず、アンダーコート層14に対して、極めて高い密着性を発揮するものと推定されるのである。

【0027】

このような無機珪素化合物のスパッタ層からなる基層部18の厚さは、特に限定されるものではないものの、好ましくは500〜1000Å程度とされる。何故なら、基層部18の厚さが500Å未満であると、余りに薄過ぎるために、上記の如きアンダーコート層14に対する密着性の向上効果が、十分に得られなくなる可能性があるからであり、また、基層部18の厚さを1000Åよりも厚くしても、トップコート層16のアンダーコート層14に対する密着性の更なる向上を望むことは難しく、却って、材料費の無駄となる可能性があり、しかも、基層部18の形成に要する時間が長くなって、樹脂ガラス10の生産性の低下を招く恐れがあるからである。

【0028】

ところで、かくの如き優れた特徴を有する樹脂ガラス10は、例えば、以下の手順に従って製造される。

【0029】

すなわち、先ず、ポリカーボネート製の樹脂基材12を射出成形等により成形して、準備する。この樹脂基材12の成形方法は、射出成形に限定されるものではなく、公知の方法が適宜に採用可能である。

【0030】

その後、準備された樹脂基材12の表面に、アクリル樹脂やポリウレタン樹脂等の塗膜層を、公知のスプレー塗装やディッピング等により形成した後、かかる塗膜層を加熱したり、或いは紫外線に当てたりして硬化させる。これによって、樹脂基材12の表面にアンダーコート層14を積層形成して、第一の積層体22(図2参照)を得る。

【0031】

次いで、第一の積層体22におけるアンダーコート層14の表面上に、トップコート層16の基層部18を積層形成して、第二の積層体24(図3参照)を得るのであるが、その際には、例えば、図2に示される如き構造を有するスパッタリング装置26が用いられる。

【0032】

図2から明らかなように、ここで用いられるスパッタリング装置26は、真空チャンバ30を備えた、従来より公知の構造を有している。即ち、このスパッタリング装置26の真空チャンバ30は、周壁部28を有し、かかる周壁部28の内周面における周上の一箇所には、ターゲット32が、スパッタカソード34を介して交換可能に取り付けられている。また、真空チャンバ30の底壁部上には、第一の積層体22を取り外し可能に支持する支持装置36が、立設されている。更に、この支持装置36には、図示しないスパッタアノードが設置されている。そして、周壁部28の内周面上に位置するスパッタカソード34と、支持装置36に設けられたスパッタアノードとの間に、図示しない電源装置にて電圧が印加されるようになっている。なお、かかるスパッタリング装置26では、周壁部28が左右に分割可能とされている。そして、周壁部28を左右に分割して、真空チャンバ30内を開放した状態で、支持装置36に支持される第一の積層体22の交換や、周壁部28の内周面上に取り付けられるターゲット32の交換が、行われ得るようになっている。

【0033】

また、真空チャンバ30の周壁部28の周方向の互いに異なる箇所には、ガス導入パイプ38とガス排出パイプ40とが、それぞれの一端部において、真空チャンバ30内に開口した状態で接続されている。そして、ガス導入パイプ38は、真空チャンバ30側とは反対側の端部において、不活性ガスなどの反応ガスを供給するガス供給装置(図示せず)に接続されている。一方、ガス排出パイプ40は、真空チャンバ30側とは反対側の端部側において、真空ポンプ(図示せず)に接続されている。

【0034】

そして、かくの如き構造とされたスパッタリング装置26を用いて、第一の積層体22のアンダーコート層14の表面上に、トップコート層16の基層部18を積層形成する際には、先ず、図2に示されるように、周壁部28の内周面上に、スパッタカソード34を介して、ターゲット32を取り付ける。ここで用いられるターゲット32は、トップコート層16の基層部18を形成する無機珪素化合物からなるものが用いられる。具体的には、SiO2やSiON 、Si3N4 からなるものが、例示される。

【0035】

また、真空チャンバ30内の支持装置36に対して、第一の積層体22を、アンダーコート層14の表面が周壁部28の内周面上のターゲット32と対向位置するように、支持させる。なお、上記したように、周壁部28の内周面上へのターゲット32の取付操作と、支持装置36に対する第一の積層体22の取付操作は、周壁部28を左右に分割して、真空チャンバ30を外部に開放させた状態で実施される。そして、それらターゲット32と第一の積層体22の取付操作の終了後に、真空チャンバ30が密閉されて、図2に示される如き状態とされる。なお、必要に応じて、第一の積層体22を支持装置36に支持させる前に、第一積層体22の裏面(アンダーコート層14の積層側とは反対側の面)へのスパッタ層の形成を防止するためのカバーフィルムを、かかる裏面に対して、その全面を被覆するように、取り外し可能に装着する。

【0036】

引き続いて、ガス排出パイプ40に接続された真空ポンプ(図示せず)を作動して、真空チャンバ30内を真空状態とする。このときの真空チャンバ30内の圧力は、例えば1〜5Pa程度とされる。その後、例えば、アルゴンガスなどの不活性ガスからなる反応ガスを、図示しないガス供給装置から、ガス導入パイプ38を通じて、真空チャンバ30内に導入する。

【0037】

そして、反応ガスが真空チャンバ30内に充満したら、図示しない電源装置を作動させて、スパッタカソード34とスパッタアノード(図示せず)との間に所定の電圧を印加する。これによって、真空チャンバ30内におけるターゲット32と第一の積層体22との間の空間にプラズマを発生させて、ターゲット32の放出面(第一の積層体22との対向面)においてスパッタリング現象を惹起させ、以て、ターゲット32の放出面から無機珪素化合物の分子を叩き出す。そして、このターゲット32から叩き出された無機珪素化合物の分子を、第一の積層体22のアンダーコート層14の表面に衝突させて、付着させる。かくして、第一の積層体22のアンダーコート層14の表面に対して、無機珪素化合物のスパッタ層からなる基層部18(図2には明示せず)を積層形成して、第二の積層体24(図3参照)を得る。

【0038】

なお、上記の如きスパッタリング工程では、ターゲット32から叩き出された無機珪素化合物の分子が、アンダーコート層14の表面に対して高速で衝突して、突き刺さるように付着すると考えられる。そして、それによって、無機珪素化合物のスパッタ層からなる基層部18が、より十分なアンカー効果を発揮して、アンダーコート層14の表面に対して、一層強固に密着するようになる。

【0039】

また、本工程では、電源装置の作動の開始と同時に、図示しないタイマ装置によって計時が開始され、その計測時間が予め設定された時間となったときに、電源装置の作動が停止させられる。これによって、スパッタリングによる基層部18の積層形成操作が、予め設定された時間だけ継続され、そして、そのようなスパッタリング操作の継続時間に基づいて、基層部18の厚さが制御されるようになっている。

【0040】

次に、上記のようにして第二の積層体24を得たら、この第二の積層体24におけるトップコート層16の基層部18の表面上に、表層部20を積層形成する。その際には、例えば、図3に示される如き構造を有するプラズマCVD装置42が、用いられる。

【0041】

図3に示されるように、ここで用いられるプラズマCVD装置42は、平行平板方式を採用した従来のプラズマCVD装置と同様な基本構造を備えている。より具体的には、プラズマCVD装置42は、反応室としての真空チャンバ44を有している。この真空チャンバ44は、チャンバ本体46と蓋体48とを更に含んで構成されている。チャンバ本体46は、筒状の筒壁部50と、かかる筒壁部50の下側開口部を閉塞する下側底壁部52とを備えた有底筒状乃至は筐体状を呈している。蓋体48は、チャンバ本体46の上側開口部54の全体を覆蓋可能な大きさを有する平板にて構成されている。そして、かかる蓋体48が、チャンバ本体46の上側開口部54を覆蓋した状態で、図示しないロック機構にてロックされることによって、チャンバ本体46内が気密に密閉されるようになっている。

【0042】

また、蓋体48の下面には、上側ホルダ56,56が、一体的に立設されている。それら上側ホルダ56,56には、支持突起58,58が一体的に突設されている。そして、チャンバ本体46内に収容されたカソード電極60が、かかる支持突起58,58にて支持されて、上側ホルダ56,56に保持されている。また、カソード電極60には、給電線62の一端が接続され、この給電線62の他端は、真空チャンバ44外に設置された高周波電源64に接続されている。

【0043】

チャンバ本体46の下側底壁部52上には、下側ホルダ66,66が、一体的に立設されている。それら下側ホルダ66,66には、上側支持突起68,68と下側支持突起70,70とが、上下に離間して、それぞれ一体的に突設されている。そして、チャンバ本体46内に収容されたアノード電極72が、上側ホルダ56,56にて保持されたカソード電極60と上下方向に所定距離を隔てて対向した状態で、下側支持突起70,70にて支持されて、下側ホルダ66,66に保持されている。このアノード電極72は、アース接地されている。また、下側ホルダ66,66の上側支持突起68,68は、第二の積層体24を支持可能とされている。

【0044】

チャンバ本体46の筒壁部50の周上の一箇所には、排気パイプ74が、チャンバ本体46の内外を連通するように筒壁部50を貫通して、設置されている。また、かかる排気パイプ74上には、真空ポンプ76が設けられている。そして、この真空ポンプ76の作動によって、チャンバ本体46内の気体が排気パイプ74を通じて外部に排出されて、チャンバ本体46が減圧されるようになっている。

【0045】

また、筒壁部50には、第一及び第二の2個の導入パイプ78a,78bが、筒壁部50を貫通して、設置されている。そして、それら第一及び第二導入パイプ78a,78bにおいては、チャンバ本体46内に突入して開口する一端側開口部が、それぞれ、第一及び第二ガス導入口80a,80bとされている。また、第一導入パイプ78aのチャンバ本体46外への延出側の他端部には、原料ガスとしての無機珪素化合物ガスを、大気圧を超える圧力で収容する第一ボンベ82aが接続されている。第二導入パイプ78bのチャンバ本体46外への延出側の他端部には、反応ガスとしての酸素ガスを、大気圧を超える圧力で収容する第二ボンベ82bが接続されている。更に、第一乃び第二ボンベ82a,82bの第一乃び第二導入パイプ78a,78bとの接続部には、開閉バルブ84a,84bが、それぞれ設けられている。

【0046】

そして、かくの如き構造とされたプラズマCVD装置42を用いて、第二の積層体24のトップコート層16の基層部18上に、表層部20を更に積層形成する際には、先ず、図3に示されるように、第二の積層体24を、下側ホルダ66,66の上側支持突起68,68に支持させて、下側ホルダ66,66に保持させる。このとき、第二の積層体24は、基層部18の表面を上側に向けた状態で配置される。また、第一の積層体22の裏面に、前記カバーフィルムが装着されていない場合には、必要に応じて、第二の積層体24を下側ホルダ66,66に保持させる前に、第二の積層体24の裏面(アンダーコート層14とトップコート層16の基礎部18の形成側とは反対側の面)へのプラズマCVD層の形成を防止するためのカバーフィルムを、かかる裏面に対して、その全面を被覆するように、取り外し可能に装着する。

【0047】

次いで、上側開口部54を蓋体48にて覆蓋した後、図示しないロック機構にて、蓋体48をチャンバ本体46にロックする。これにより、真空チャンバ44内を気密に密閉する。そして、その後、真空ポンプ76を作動させて、真空チャンバ44内を減圧する。この減圧操作によって、真空チャンバ44内の圧力は、例えば10-5〜50Pa程度とされる。

【0048】

そして、真空チャンバ44内の圧力が所定の値となったら、真空ポンプ76を作動させたままで、第一導入パイプ78aと第二導入パイプ78bとにそれぞれ接続された第一ボンベ82aの第一開閉バルブ84aと第二ボンベ82bの第二開閉バルブ84bとを各々開作動する。これにより、第一ボンベ82a内の無機珪素化合物ガスを、第一ガス導入口80aを通じて、真空チャンバ44内に導入する。また、それと共に、第二ボンベ82b内の酸素ガスを、第二ガス導入口80bを通じて、真空チャンバ44内に導入する。かくして、無機珪素化合物ガスと酸素ガスとを真空チャンバ44内に充満させる。

【0049】

なお、真空チャンバ44内に導入される無機珪素化合物ガスを構成する無機珪素化合物は、公知のものの中から適宜に選択されて用いられる。具体的には、かかる無機珪素化合物としては、例えば、モノシラン(SiH4)やジシラン(Si2H6 )等が、それぞれ単独で、或いはそれらが組み合わされて使用される。

【0050】

また、無機珪素化合物ガスと共に、真空チャンバ44内に導入される反応ガスも、トップコート層16の表層部20として形成されるべき無機珪素化合物層の種類に応じて、適宜に選択されるものである。従って、かかる反応ガスとしては、酸素ガスに代えて、例えば、窒素ガスやアンモニアガス等も使用可能であり、それらは、それぞれ、単独で、或いは適宜に組み合わされて用いられる。なお、前記したように、本工程で形成される表層部20と先の工程で形成された基層部18とは、それら各層20,18を構成する無機珪素化合物が、同一のものであっても、或いは互いに異なるものであっても良い。

【0051】

真空チャンバ44内に無機珪素化合物ガスと酸素ガスが充満して、真空チャンバ44の内圧が所定の値となったら、高周波電源64をON作動して、真空チャンバ44内に配置されたカソード電極60に対して、高周波電流を給電線62を介して供給する(バイアス電圧を印加する)。これにより、カソード電極60とアノード電極72との間で放電現象を惹起させて、真空チャンバ44内に充満した無機珪素化合物ガスと酸素ガスとをそれぞれプラズマ化し、無機珪素化合物ガスのプラズマと酸素ガスのプラズマとを、真空チャンバ44内に、比較的に低温の状態で発生させる。

【0052】

そして、真空チャンバ44内の空間や第二の積層体24の表面上(トップコート層16の基層部18の表面上)において、無機珪素化合物ガスのプラズマと酸素ガスのプラズマとの反応を生じさせて、それらの反応生成物たる無機珪素化合物を第二の積層体24の全表面(トップコート層16の基層部18の全表面)に層状に堆積させる。このプラズマCVD法によって形成される無機珪素化合物層は、十分に高い硬度を有している。

【0053】

その後、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの開作動から、予め設定された時間が経過したら、それら各開閉バルブ84a,84bを閉作動して、真空チャンバ44内への無機珪素化合物ガスと酸素ガスの導入量をゼロとして、本工程を終了する。即ち、ここでは、トップコート層16の基層部18上に形成される表層部20の厚さが、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの開作動時間によって、適宜に調節されることとなる。換言すれば、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの一定開作動量での開作動時間は、予め設定された、表層部20の厚さの設定値等に応じて、適宜に決定されるのである。

【0054】

かくして、第二の積層体24の全表面上、即ち、トップコート層16の基層部18の全表面上に、無機珪素化合物層を、比較的に低い温度下で、しかも十分に速いスピードで形成する。そして、その結果、基層部18の全表面上に、無機珪素化合物のプラズマCVD層からなる表層部20を積層形成し、以て、無機珪素化合物層からなるスパッタ層にて構成された基層部18と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部20との複層構造を有するトップコート層16を、アンダーコート層14の全表面上に積層形成する。また、第二の積層体24の裏面にカバーフィルムが装着されている場合には、トップコート層16の形成後に、かかるカバーフィルムを取り外す。そうして、図1に示される如き構造を備えた、目的とする樹脂ガラス10を得るのである。

【0055】

以上の説明から明らかなように、本実施形態の樹脂ガラス10にあっては、樹脂基材12に対して、十分な耐候性を有するアンダーコート層14と、耐摩耗性及び耐傷付き性に優れたトップコート層16とが積層形成されている。それ故、十分な耐候性と優れた耐摩耗性及び耐傷付き性とが、共に有利に発揮され得る。そして、特に、アンダーコート層14上に、直接に積層されたスパッタ層からなる、トップコート層16の基層部18が、十分なアンカー効果によって、アンダーコート層14に対して、容易には剥離しない、より一層高い密着性を発揮する。その結果として、かかる樹脂ガラス10では、優れた耐摩耗性や耐傷付き性が、更に効果的に確保され得ると共に、厳しい環境変化の中でも、より長期に亘って安定的に維持され得るのである。

【0056】

また、本実施形態の樹脂ガラス10では、無機珪素化合物のスパッタ層からなる、トップコート層16の基層部18が、無機珪素化合物のプラズマCVD層からなる、トップコート層16の表層部20よりも十分に薄肉とされている。このため、プラズマCVD操作よりも成膜レート(単位時間当たりの無機珪素化合物層の形成量)の低いスパッタリング操作の実施時間が、可及的に少なくされており、それによって、スパッタリング操作の実施に伴う生産性の低下が、可及的に抑えられ得る。

【0057】

そして、本実施形態の樹脂ガラス10が、上記の如き手法により、迅速且つ容易に製造可能となっているのである。

【実施例】

【0058】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0059】

先ず、市販のポリカーボネート樹脂を用いて、公知の射出成形を行って、縦×横×厚さが100×100×5mmの矩形平板からなる2個の透明な樹脂基材を得た。

【0060】

次いで、それら2個の樹脂基材のそれぞれの表面に、市販のアクリル樹脂を塗布し、これに紫外線を照射して硬化させた。これにより、2個の樹脂基材のそれぞれの表面に、アクリル樹脂の塗膜層からなるアンダーコート層を形成して、2個の第一の積層体を得た。それら各第一の積層体のアンダーコート層の厚さは、何れも10μmであった。

【0061】

そして、かくして得られた2個の第一の積層体のうちの1個を、図2に示される如き構造を有するスパッタリング装置の真空チャンバ内に、支持装置に支持させた状態で収容する一方、真空チャンバの周壁部上に、SiO2からなるターゲットを、第一の積層体のアンダーコート層と対向位置するように取り付けた。その後、真空チャンバ内を真空状態とした。このときの真空チャンバの内圧を0.1〜0.4Paとした。

【0062】

引き続いて、真空チャンバ内に、アルゴンガスを導入して、充満させた後、真空チャンバに設置されたスパッタカソードとスパッタアノードとに接続される電源装置を2〜20KWの出力値で作動させて、真空チャンバ内におけるターゲットと第一の積層体との間の空間にプラズマを発生させた。かくして、公知のスパッタリング操作を実施することにより、第一の積層体のアンダーコート層上に、SiO2層からなるスパッタ層を、トップコート層の基層部として積層形成して、第二の積層体を得た。かくして得られた第二の積層体におけるトップコート層の基層部の厚さは500Åであった。

【0063】

次に、上記のようにして得られた1個の第二の積層体を用い、これを、図3に示される如き構造を有するプラズマCVD装置の真空チャンバ内に収容した後、真空チャンバ内を真空状態とした。このときの真空チャンバの内圧を1Paとした。

【0064】

その後、真空チャンバ内に、酸素ガスと無機珪素化合物ガスたるモノシラン(SiH4)ガスとを導入して、充満させた後、高周波電源からカソード電極に高周波電流を供給して、酸素ガスのプラズマとモノシランガスのプラズマを発生させた。これにより、トップコート層の基層部上に、SiO2層からなるプラズマCVD層を、トップコート層の表層部として形成した。この表層部の形成操作を30秒間、継続して実施した。なお、真空チャンバ内へのモノシランガスの導入量は0.83ml/sec(50sccm)、真空チャンバ内への酸素ガスの導入量は0.83ml/sec(50sccm)とした。また、高周波電源の出力値を2000Wとした。このプラズマCVD法によって形成された表層部の厚さは、1μmであった。

【0065】

かくして、図1に示されるように、ポリカーボネート製の樹脂基材の表面にアンダーコート層が形成されると共に、SiO2層からなるスパッタ層にて構成された基層部と、 SiO2 層からなるプラズマCVD層にて構成された表層部との複層構造を有するトップコート層が、アンダーコート層上に積層形成されてなる透明な樹脂製品を得た。そして、この樹脂製品を実施例1とした。

【0066】

一方、先に形成された2個の第一の積層体のうちの残りの1個を用い、これを、図3に示される如き構造を有するプラズマCVD装置の真空チャンバ内に収容した。そして、前記実施例1の樹脂製品の製造時において、第二の積層体にSiO2のプラズマCVD層からなる表層部を形成する際と同様な操作を実施し、それによって、残りの1個の第一の積層体におけるアンダーコート層に対して、SiO2層からなるプラズマCVD層を、トップコート層として、直接に形成した。即ち、トップコート層をSiO2層からなるプラズマCVD層の単層構造において形成した。このトップコート層の厚さは1μmであった。なお、このプラズマCVD法によるトップコート層の形成操作は、かかる操作の実施時間を1200秒とする以外、その他の操作条件を、実施例1の樹脂製品におけるトップコート層の表層部の形成時と同様とした。

【0067】

かくして、ポリカーボネート製の樹脂基材の表面にアンダーコート層が形成されると共に、SiO2層からなるプラズマCVD層にて構成された、単層構造を有するトップコート層が、アンダーコート層上に積層形成されてなる透明な樹脂製品を得た。そして、この樹脂製品を比較例1とした。

【0068】

そして、上記のようにして得られた実施例1と比較例1の2種類の透明な樹脂製品を用いて、それら実施例1の樹脂製品と比較例1の樹脂製品の耐傷付き性と、アンダーコート層に対するトップコート層の密着性とに関する評価試験を以下のようにして実施した。その結果を、下記表1に示した。

【0069】

<耐傷付き性試験>

JIS R3211に準拠したテーバー摩耗試験の実施前後におけるヘイズ値の差:ΔHを、JIS R3212に基づいて測定した。そして、その測定値:ΔHが2.0%以下のものを、耐摩耗性に優れたものとして、評価結果を○で示し、ΔHが2.0%を超えるものを、耐摩耗性に劣るものとして、評価結果を×で示した。なお、テーバー摩耗試験の実施に際しては、型番:CS−10F(テーバー社製)の摩耗輪を使用した。また、ヘイズ値の測定には、ヘイズ値測定機[型番:HZ−2P(スガ試験機株式会社製)]を使用した。ここで、ΔHの値が2.0%のものの評価結果を○としたのは、以下の理由による。即ち、自動車用のフロントガラスに使用される樹脂ガラスには、JIS R3211に準拠したテーバー摩耗試験の実施前後におけるヘイズ値の差:ΔHが2.0%以下であることが要求される。それ故、ここでは、ΔHの値が2.0%のものの耐傷付き性に関する評価結果を○としたのである。

【0070】

<密着性試験>

JIS K5600−5−6に準拠して実施した。そして、密着性試験の結果、剥離がなかったものを、密着性に優れたものとして、評価結果を○で示し、剥離が軽微であったものを、密着性に僅かに劣るものとして、評価結果を△で示した。

【0071】

【表1】

【0072】

かかる表1の結果から明らかなように、実施例1の樹脂製品は、耐傷付き性試験の評価結果と密着性試験の評価結果が、何れも○となっている。これに対して、比較例1の樹脂製品は、耐傷付き性試験の評価結果が○となっているものの、密着性試験の評価結果が△となっている。このことから、本発明に従って、トップコート層を、無機珪素化合物層からなるスパッタ層にて構成された基層部と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部の複層構造とすることによって、初めて、優れた耐傷付き性とアンダーコート層に対する優れた密着性の両方を十分に確保可能となることが、明確に認識され得るのである。

【0073】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0074】

例えば、トップコート層16の表層部20の形成に際して用いられるプラズマCVD装置は、例示された構造を有するもの以外にも、公知の構造を有するものが、適宜に採用可能である。即ち、並行平板方式以外の、例えば、誘導結合方式やアークを発生するプラズマガンを用いた方式の構造を採用することもできる。

【0075】

また、アンダーコート層14とトップコート層16を、樹脂ガラス10の両面に設けても良い。その際にあっても、樹脂ガラス10の両面に設けられるトップコート層16が、何れも、無機珪素化合物層からなるスパッタ層にて構成された基層部と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部の複層構造とされる。

【0076】

さらに、1個の真空チャンバに対して、プラズマを発生させるための装置とスパッタリングターゲットとを設置可能であれば、そのような1個の真空チャンバ内で、スパッタリングによる基層部18の形成操作と、プラズマCVD法による表層部20の形成操作とを連続的に実施しても良い。

【0077】

加えて、前記実施形態では、本発明を、自動車のリヤウインドウ用の樹脂ガラスに適用したものの具体例を示したが、本発明は、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上に、アンダーコート層と、珪素化合物層からなるトップコート層とが、その順に積層形成されてなる樹脂製品の何れに対しても、有利に適用され得るものであることは、勿論である。

【0078】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0079】

10 樹脂ガラス 12 樹脂基材

14 アンダーコート層 16 トップコート層

18 基層部 20 表層部

22 第一の積層体 24 第二の積層体

26 スパッタリング装置 42 プラズマCVD装置

【技術分野】

【0001】

本発明は、樹脂製品及びその製造方法とに係り、特に、樹脂ガラス(有機ガラス)として好適に使用可能な樹脂製品と、そのような樹脂製品の有利な製造方法とに関する。

【背景技術】

【0002】

従来から、優れた成形性と軽量性とを兼ね備えた樹脂製品が、例えば、自動車等の車両の内外装部品や、電気、電子部品、或いは建築用部品等として、広く利用されてきている。そして、そのような樹脂製品のうち、例えば、ポリカーボネート製の成形品からなる透明性の高い樹脂製品は、無機ガラスに比して、軽量性や耐衝撃性、加工性に優れているところから、無機ガラスを代替する樹脂ガラスとして、例えば、自動車等の車両のウインドウガラスや各種のディスプレイ、或いは様々な計器類のカバー等に使用されている。

【0003】

ところで、ポリカーボネート製の樹脂製品は、紫外線に曝されると、変色や強度低下を引き起こす等、耐候性において問題があり、しかも、無機ガラスと比べて耐摩傷性(耐摩耗性と耐傷付き性)に劣るといった欠点をも有している。そのため、ポリカーボネート製の樹脂製品を、屋外で使用されるものであって、且つ表面の傷付きが重大な欠陥となる、例えば、自動車のウインドウガラス等として適用する場合には、かかる樹脂製品に対して、耐候性と耐摩傷性とを高めるための対策を講じる必要がある。

【0004】

そこで、ポリカーボネート等の樹脂成形体からなる樹脂基材の表面に、耐候性に富んだアクリル樹脂層等からなるアンダーコート層を積層形成すると共に、このアンダーコート層上に、耐摩傷性に優れた無機珪素化合物のプラズマCVD層からなるトップコート層を、更に積層形成してなる樹脂ガラスを、自動車等の車両のウインドウガラスに利用する試みも為されている。しかしながら、無機珪素化合物は、アクリル樹脂よりも硬度が格段に高い。そのため、そのような無機珪素化合物のプラズマCVD層にてトップコート層が形成された従来の樹脂製品では、表面の耐摩傷性が効果的に高められ得るものの、急激な温度変化が生じたときに、無機珪素化合物からなるトップコート層が、熱膨張差応力等によって、アクリル樹脂からなるアンダーコート層から剥離してしまう恐れがあった。

【0005】

かかる状況下、例えば、特開2010−253683号公報(特許文献1)には、ポリカーボネート等の樹脂成形体からなる樹脂基材の表面に、アクリル樹脂のアンダーコート層と、有機珪素化合物のプラズマCVD層からなるトップコート層とが、その順番で積層形成されてなる樹脂製品(樹脂成形体)が、開示されている。このような樹脂製品においては、トップコート層が有機珪素化合物のプラズマCVD層にて構成されていることによって、トップコート層とアンダーコート層との密着性の向上が図られて、トップコート層のアンダーコート層からの剥離が防止されるようになっているのである。

【0006】

ところが、本発明者が、そのような従来のポリカーボネート製の樹脂製品の品質評価を行ったところ、有機珪素化合物層からなるトップコート層は、無機珪素化合物層からなるトップコート層よりも、耐摩傷性において劣るものであることが判明した。それ故、そのような有機珪素化合物層からなるトップコート層を有する樹脂製品では、表面の耐摩傷性を、例えば、自動車等の車両のウインドウガラス等において要求される程の極めて高いレベルにまで高めるのが困難なことが、明らかとなったのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−253683号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、優れた耐摩傷性を備えたトップコート層が、アンダーコート層を介して、樹脂基材の表面に、十分に高い密着性をもって積層形成されてなる樹脂製品と、そのような樹脂製品を有利に製造する方法とを提供することにある。

【課題を解決するための手段】

【0009】

本発明者は、かかる課題の解決のために、種々、検討を重ねる過程で、有機珪素化合物層よりも耐摩傷性に優れた無機珪素化合物からなるターゲットを用いたスパッタリングにより、アンダーコート層の表面に対して、無機珪素化合物層を積層形成することを着想した。そして、そのようなスパッタリングによりアンダーコート層の表面に形成された無機珪素化合物のスパッタ層が、プラズマCVD法によってアンダーコート層の表面に形成された無機珪素化合物のプラズマCVD層よりも、アンダーコート層に対する密着性に関して、格段に優れた特性を発揮することを見出したのである。

【0010】

すなわち、本発明は、かかる知見に基づいて、更に鋭意研究を重ねた結果、完成されたものであって、その要旨とするところは、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品において、前記トップコート層が、前記アンダーコート層側に位置する基層部と、該基層部に積層された表層部との複層構造を有すると共に、該基層部が、無機珪素化合物層からなるスパッタ層にて構成されている一方、該表層部が、無機珪素化合物層からなるプラズマCVD層にて構成されていることを特徴とする樹脂製品にある。

【0011】

また、本発明にあっては、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品の製造方法であって、(a)前記樹脂基材を準備する工程と、(b)該樹脂基材の表面に、前記アンダーコート層を積層形成して、第一の積層体を形成する工程と、(c)該第一の積層体をチャンバ内に収容して、該チャンバ内を真空状態とした後、該チャンバ内で、無機珪素化合物からなるターゲットを用いたスパッタリングを実施することにより、該第一の積層体の前記アンダーコート層上に、無機珪素化合物層からなるスパッタ層にて構成された、前記トップコート層の基層部を積層形成して、第二の積層体を形成する工程と、(d)該第二の積層体を反応室内に収容して、該チャンバ内を真空状態とした後、該反応室内に、無機珪素化合物ガスと反応ガスとを導入して、それら無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることにより、該第二の積層体における前記トップコート層の基層部上に、無機珪素化合物からなるプラズマCVD層にて構成された、該トップコート層の表層部を積層形成する工程とを含むことを特徴とする樹脂製品の製造方法をも、また、その要旨とするものである。なお、ここで言う反応ガスとは、プラズマCVD法の実施により、プラズマ化されて、無機珪素化合物ガスのプラズマと反応することにより、無機珪素化合物層を構成する無機珪素化合物を生成するものである。以下、同一の意味において使用する。かかる反応ガスとしては、酸素ガスや窒素ガス、アンモニアガス等が例示され、それらが単独で、或いは種々組み合わされて、使用される。

【発明の効果】

【0012】

すなわち、本発明に従う樹脂製品においては、無機珪素化合物のプラズマCVD層からなる、トップコート層の表層部において、十分に高い耐摩傷性が有利に発揮され得る。また、無機珪素化合物のスパッタ層からなる基層部において、トップコート層のアンダーコート層に対する優れた密着性が、効果的に確保され得る。更に、トップコート層の表層部と基層部とが、それぞれ、無機珪素化合物にて構成されているため、それら表層部と基層部と高い密着性も、安定的に確保され得る。

【0013】

従って、本発明に従う樹脂製品にあっては、優れた耐摩傷性が発揮されるトップコート層が、アンダーコート層を介して、樹脂基材の表面に、剥離を生じさせない、十分に高い密着性をもって積層形成されてなる構造が、有利に実現され得る。そして、それにより、耐摩傷性が、自動車等の車両のウインドウガラス等において要求される程の極めて高いレベルにまで有利に高められ得るのであり、しかも、そのような優れた耐摩傷性が、より長期に亘って安定的に確保され得るのである。また、トップコート層をスパッタ層の単層構造とする場合に比して、トップコート層、ひいては樹脂製品全体の製造時間の短縮化が有利に図られ得るといった利点もある。

【0014】

そして、本発明に従う樹脂製品の製造方法によれば、上記の如き優れた特徴を発揮する樹脂製品を、容易に且つ効率的に製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に従う樹脂製品の一実施形態を示す、部分断面説明図である。

【図2】図1に示された樹脂製品を製造する際に実施される一工程例を示す説明図であって、アンダーコート層上に、トップコート層の基材層をスパッタリングによって形成している状態を示している。

【図3】図2に示された工程に引き続いて実施される工程例を示す説明図であって、トップコート層の基材層上に、表皮層をプラズマCVDにより形成している状態を示している。

【発明を実施するための形態】

【0016】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0017】

先ず、図1には、本発明に従う構造を有する樹脂製品の一実施形態として、自動車のリヤウインドウ用の樹脂ガラス10が、その部分断面形態において示されている。かかる図1から明らかなように、樹脂ガラス10は、樹脂基材12を有し、この樹脂基材12の表面(図1での上面)には、アンダーコート層14が積層形成されている。また、かかるアンダーコート層14の表面(図1での上面であって、樹脂基材12側とは反対側の面)上には、トップコート層16が、更に積層形成されている。なお、以下からは、図1での上面を表面と言い、図1での下面を裏面と言うこととする。

【0018】

より具体的には、樹脂基材12は、透明な平板形態を呈し、ポリカーボネートを用いて射出成形された樹脂成形品にて構成されている。なお、樹脂基材12は、ポリカーボネート製の樹脂成形品であれば、射出成形以外の手法で成形されたものであっても良い。また、樹脂基材12の厚さは、何等限定されるものではなく、樹脂ガラス10の用途や要求特性等に応じて適宜に決定されるものであって、ここでは2〜7mm程度の厚さとされる。

【0019】

アンダーコート層14は、樹脂ガラス10に対して、紫外線耐性等に基づいた耐候性を付与すること等を目的として、樹脂基材12表面に積層されるもので、薄膜形態を呈している。このようなアンダーコート層14は、一般に、液状のアクリル樹脂やポリウレタン樹脂を樹脂基材12表面上に塗布して、塗膜を成膜した後、加熱操作や紫外線照射を行って、かかる塗膜を硬化させることにより形成される。なお、このようなアンダーコート層14は、形成工程の簡略化や迅速化、更には形成に要する設備コストの低減等を図る上において、紫外線硬化膜にて構成されていることが、望ましい。また、アンダーコート層14は、耐候性を有するものであれば、上記例示以外の樹脂材料や硬化手法を採用して、形成することもできる。更に、かかるアンダーコート層14は、単層構造であっても、複数層が積層された複層構造であっても良い。

【0020】

アンダーコート層14の厚さは、特に限定されるものではないものの、単層構造であっても、複層構造であっても、全体の厚さが、一般には8〜12μm程度とされる。何故なら、アンダーコート層14の厚さが、8μmよりも薄いと、余りに薄いために、樹脂ガラス10に対して十分な耐候性を付与することが困難となる恐れがあるからであり、また、アンダーコート層14の厚さを12μmよりも厚くしても、樹脂ガラス10の耐候性を更に向上させることは難しく、却って、材料費の無駄となる可能性があるからである。

【0021】

トップコート層16は、アンダーコート層14上に直接に積層形成されて、アンダーコート層14と密着する基層部18と、この基層部18上に積層形成されて、トップコート層16の表面部分を与える表層部20とからなる複層構造を有している。そして、本実施形態の樹脂ガラス10においては、特に、基層部18が、無機珪素化合物のスパッタ層にて構成されている一方、表層部20が、無機珪素化合物のプラズマCVD層にて構成されており、そこに、大きな特徴が存している。

【0022】

すなわち、トップコート層16の表層部20は、薄膜形態を呈し、無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることによって形成されたSiO2 やSiON、Si3N4 等の無機珪素化合物層からなっている。よく知られているように、無機珪素化合物は、高い硬度を有し、それに基づいて、優れた耐摩耗性や耐傷付き性を発揮する。従って、本実施形態の樹脂ガラス10では、トップコート層16の表面部分が、そのような無機珪素化合物からなる表層部20にて構成されていることによって、トップコート層16、ひいては樹脂ガラス10の表面に対して、優れた耐摩耗性や耐傷付き性が付与されているのである。

【0023】

なお、かかる無機珪素化合物のプラズマCVD層からなる表層部20の厚さは、特に限定されるものではないものの、好ましくは1.0〜2.0μm程度とされる。何故なら、表層部20の厚さが、1.0μmよりも薄いと、余りに薄いために、樹脂ガラス10に対して耐摩耗性や耐傷付き性を十分に付与することが困難となる恐れがあるからであり、また、表層部20の厚さを2.0μmよりも厚くしても、樹脂ガラス10の耐摩耗性や耐傷付き性の更なる向上を望むことは難しく、却って、材料費の無駄となる可能性があるからである。

【0024】

一方、トップコート層16の基層部18は、表層部20よりも十分に薄い膜形態を呈し、無機珪素化合物からなるターゲットを用いたスパッタリングにより形成されている。また、この基層部18も、表層部20を構成する無機珪素化合物層と同じSiO2やSiON 、Si3N4 等の無機珪素化合物層からなっている。このように、トップコート層16の基層部18と表層部20の両方が無機珪素化合物層にて構成されていることにより、それら基層部18と表層部20との間において、十分に高い密着性が、極めて安定的に確保されるようになっている。なお、かかるトップコート層16の基層部18と表層部20とをそれぞれ構成する無機珪素化合物は、同一の化合物であっても、或いは互いに異なる化合物であっても良い。つまり、例えば、基層部18が、SiO2のスパッタ層からなる一方、表層部20が、SiO2のプラズマCVD層にて構成されていても良く、或いは例えば、基層部18が、SiO2のスパッタ層からなる一方、表層部20が、Si3N4 のプラズマCVD層にて構成されていても良いのである。

【0025】

そして、ここでは、特に、基層部18が、アンダーコート層14上に、スパッタリングによって直接に形成されたスパッタ層にて構成されているところから、例えば、トップコート層16が無機珪素化合物のプラズマCVD層の単一層からなる場合に比して、トップコート層16のアンダーコート層14に対する密着性が、飛躍的に高められている。そして、それによって、トップコート層16のアンダーコート層14からの剥離が、効果的に防止され得るようになっている。これは、以下の理由によるものと考えられる。

【0026】

すなわち、よく知られているように、プラズマCVD法は、基材を収容する反応室内で、原料ガスと反応ガスとをプラズマ化して、反応させ、それによって生成される生成物を、基材の表面上に、主に、重力にて堆積させることにより、かかる生成物からなる薄膜層を基材表面に形成するものである。一方、スパッタリングは、チャンバ内のガスのプラズマ化によって発生したイオンや電子をターゲットに衝突させて、ターゲットからスパッタ粒子を叩き出し、そして、かかるスパッタ粒子を、チャンバ内に収容された基材に衝突させて、付着させることにより、基材表面に薄膜層を形成するものである。即ち、スパッタリングでは、スパッタ粒子が、基材表面に対して、単に、重力によって堆積するだけではなく、基材表面に対して、高速で衝突することにより、突き刺さるように付着して、徐々に積み重ねられていくものと考えられる。それ故、そのようなスパッタリングによって形成されたスパッタ層からなる基層部18では、プラズマCVD層では到底得られない、アンダーコート層14の表面に対する十分に大きなアンカー効果が発揮されるようになる。そして、それによって、かかる基層部18が、アンダーコート層14を構成するアクリル樹脂やポリウレタン樹脂よりも高硬度の無機珪素化合物層にて構成されているにも拘わらず、アンダーコート層14に対して、極めて高い密着性を発揮するものと推定されるのである。

【0027】

このような無機珪素化合物のスパッタ層からなる基層部18の厚さは、特に限定されるものではないものの、好ましくは500〜1000Å程度とされる。何故なら、基層部18の厚さが500Å未満であると、余りに薄過ぎるために、上記の如きアンダーコート層14に対する密着性の向上効果が、十分に得られなくなる可能性があるからであり、また、基層部18の厚さを1000Åよりも厚くしても、トップコート層16のアンダーコート層14に対する密着性の更なる向上を望むことは難しく、却って、材料費の無駄となる可能性があり、しかも、基層部18の形成に要する時間が長くなって、樹脂ガラス10の生産性の低下を招く恐れがあるからである。

【0028】

ところで、かくの如き優れた特徴を有する樹脂ガラス10は、例えば、以下の手順に従って製造される。

【0029】

すなわち、先ず、ポリカーボネート製の樹脂基材12を射出成形等により成形して、準備する。この樹脂基材12の成形方法は、射出成形に限定されるものではなく、公知の方法が適宜に採用可能である。

【0030】

その後、準備された樹脂基材12の表面に、アクリル樹脂やポリウレタン樹脂等の塗膜層を、公知のスプレー塗装やディッピング等により形成した後、かかる塗膜層を加熱したり、或いは紫外線に当てたりして硬化させる。これによって、樹脂基材12の表面にアンダーコート層14を積層形成して、第一の積層体22(図2参照)を得る。

【0031】

次いで、第一の積層体22におけるアンダーコート層14の表面上に、トップコート層16の基層部18を積層形成して、第二の積層体24(図3参照)を得るのであるが、その際には、例えば、図2に示される如き構造を有するスパッタリング装置26が用いられる。

【0032】

図2から明らかなように、ここで用いられるスパッタリング装置26は、真空チャンバ30を備えた、従来より公知の構造を有している。即ち、このスパッタリング装置26の真空チャンバ30は、周壁部28を有し、かかる周壁部28の内周面における周上の一箇所には、ターゲット32が、スパッタカソード34を介して交換可能に取り付けられている。また、真空チャンバ30の底壁部上には、第一の積層体22を取り外し可能に支持する支持装置36が、立設されている。更に、この支持装置36には、図示しないスパッタアノードが設置されている。そして、周壁部28の内周面上に位置するスパッタカソード34と、支持装置36に設けられたスパッタアノードとの間に、図示しない電源装置にて電圧が印加されるようになっている。なお、かかるスパッタリング装置26では、周壁部28が左右に分割可能とされている。そして、周壁部28を左右に分割して、真空チャンバ30内を開放した状態で、支持装置36に支持される第一の積層体22の交換や、周壁部28の内周面上に取り付けられるターゲット32の交換が、行われ得るようになっている。

【0033】

また、真空チャンバ30の周壁部28の周方向の互いに異なる箇所には、ガス導入パイプ38とガス排出パイプ40とが、それぞれの一端部において、真空チャンバ30内に開口した状態で接続されている。そして、ガス導入パイプ38は、真空チャンバ30側とは反対側の端部において、不活性ガスなどの反応ガスを供給するガス供給装置(図示せず)に接続されている。一方、ガス排出パイプ40は、真空チャンバ30側とは反対側の端部側において、真空ポンプ(図示せず)に接続されている。

【0034】

そして、かくの如き構造とされたスパッタリング装置26を用いて、第一の積層体22のアンダーコート層14の表面上に、トップコート層16の基層部18を積層形成する際には、先ず、図2に示されるように、周壁部28の内周面上に、スパッタカソード34を介して、ターゲット32を取り付ける。ここで用いられるターゲット32は、トップコート層16の基層部18を形成する無機珪素化合物からなるものが用いられる。具体的には、SiO2やSiON 、Si3N4 からなるものが、例示される。

【0035】

また、真空チャンバ30内の支持装置36に対して、第一の積層体22を、アンダーコート層14の表面が周壁部28の内周面上のターゲット32と対向位置するように、支持させる。なお、上記したように、周壁部28の内周面上へのターゲット32の取付操作と、支持装置36に対する第一の積層体22の取付操作は、周壁部28を左右に分割して、真空チャンバ30を外部に開放させた状態で実施される。そして、それらターゲット32と第一の積層体22の取付操作の終了後に、真空チャンバ30が密閉されて、図2に示される如き状態とされる。なお、必要に応じて、第一の積層体22を支持装置36に支持させる前に、第一積層体22の裏面(アンダーコート層14の積層側とは反対側の面)へのスパッタ層の形成を防止するためのカバーフィルムを、かかる裏面に対して、その全面を被覆するように、取り外し可能に装着する。

【0036】

引き続いて、ガス排出パイプ40に接続された真空ポンプ(図示せず)を作動して、真空チャンバ30内を真空状態とする。このときの真空チャンバ30内の圧力は、例えば1〜5Pa程度とされる。その後、例えば、アルゴンガスなどの不活性ガスからなる反応ガスを、図示しないガス供給装置から、ガス導入パイプ38を通じて、真空チャンバ30内に導入する。

【0037】

そして、反応ガスが真空チャンバ30内に充満したら、図示しない電源装置を作動させて、スパッタカソード34とスパッタアノード(図示せず)との間に所定の電圧を印加する。これによって、真空チャンバ30内におけるターゲット32と第一の積層体22との間の空間にプラズマを発生させて、ターゲット32の放出面(第一の積層体22との対向面)においてスパッタリング現象を惹起させ、以て、ターゲット32の放出面から無機珪素化合物の分子を叩き出す。そして、このターゲット32から叩き出された無機珪素化合物の分子を、第一の積層体22のアンダーコート層14の表面に衝突させて、付着させる。かくして、第一の積層体22のアンダーコート層14の表面に対して、無機珪素化合物のスパッタ層からなる基層部18(図2には明示せず)を積層形成して、第二の積層体24(図3参照)を得る。

【0038】

なお、上記の如きスパッタリング工程では、ターゲット32から叩き出された無機珪素化合物の分子が、アンダーコート層14の表面に対して高速で衝突して、突き刺さるように付着すると考えられる。そして、それによって、無機珪素化合物のスパッタ層からなる基層部18が、より十分なアンカー効果を発揮して、アンダーコート層14の表面に対して、一層強固に密着するようになる。

【0039】

また、本工程では、電源装置の作動の開始と同時に、図示しないタイマ装置によって計時が開始され、その計測時間が予め設定された時間となったときに、電源装置の作動が停止させられる。これによって、スパッタリングによる基層部18の積層形成操作が、予め設定された時間だけ継続され、そして、そのようなスパッタリング操作の継続時間に基づいて、基層部18の厚さが制御されるようになっている。

【0040】

次に、上記のようにして第二の積層体24を得たら、この第二の積層体24におけるトップコート層16の基層部18の表面上に、表層部20を積層形成する。その際には、例えば、図3に示される如き構造を有するプラズマCVD装置42が、用いられる。

【0041】

図3に示されるように、ここで用いられるプラズマCVD装置42は、平行平板方式を採用した従来のプラズマCVD装置と同様な基本構造を備えている。より具体的には、プラズマCVD装置42は、反応室としての真空チャンバ44を有している。この真空チャンバ44は、チャンバ本体46と蓋体48とを更に含んで構成されている。チャンバ本体46は、筒状の筒壁部50と、かかる筒壁部50の下側開口部を閉塞する下側底壁部52とを備えた有底筒状乃至は筐体状を呈している。蓋体48は、チャンバ本体46の上側開口部54の全体を覆蓋可能な大きさを有する平板にて構成されている。そして、かかる蓋体48が、チャンバ本体46の上側開口部54を覆蓋した状態で、図示しないロック機構にてロックされることによって、チャンバ本体46内が気密に密閉されるようになっている。

【0042】

また、蓋体48の下面には、上側ホルダ56,56が、一体的に立設されている。それら上側ホルダ56,56には、支持突起58,58が一体的に突設されている。そして、チャンバ本体46内に収容されたカソード電極60が、かかる支持突起58,58にて支持されて、上側ホルダ56,56に保持されている。また、カソード電極60には、給電線62の一端が接続され、この給電線62の他端は、真空チャンバ44外に設置された高周波電源64に接続されている。

【0043】

チャンバ本体46の下側底壁部52上には、下側ホルダ66,66が、一体的に立設されている。それら下側ホルダ66,66には、上側支持突起68,68と下側支持突起70,70とが、上下に離間して、それぞれ一体的に突設されている。そして、チャンバ本体46内に収容されたアノード電極72が、上側ホルダ56,56にて保持されたカソード電極60と上下方向に所定距離を隔てて対向した状態で、下側支持突起70,70にて支持されて、下側ホルダ66,66に保持されている。このアノード電極72は、アース接地されている。また、下側ホルダ66,66の上側支持突起68,68は、第二の積層体24を支持可能とされている。

【0044】

チャンバ本体46の筒壁部50の周上の一箇所には、排気パイプ74が、チャンバ本体46の内外を連通するように筒壁部50を貫通して、設置されている。また、かかる排気パイプ74上には、真空ポンプ76が設けられている。そして、この真空ポンプ76の作動によって、チャンバ本体46内の気体が排気パイプ74を通じて外部に排出されて、チャンバ本体46が減圧されるようになっている。

【0045】

また、筒壁部50には、第一及び第二の2個の導入パイプ78a,78bが、筒壁部50を貫通して、設置されている。そして、それら第一及び第二導入パイプ78a,78bにおいては、チャンバ本体46内に突入して開口する一端側開口部が、それぞれ、第一及び第二ガス導入口80a,80bとされている。また、第一導入パイプ78aのチャンバ本体46外への延出側の他端部には、原料ガスとしての無機珪素化合物ガスを、大気圧を超える圧力で収容する第一ボンベ82aが接続されている。第二導入パイプ78bのチャンバ本体46外への延出側の他端部には、反応ガスとしての酸素ガスを、大気圧を超える圧力で収容する第二ボンベ82bが接続されている。更に、第一乃び第二ボンベ82a,82bの第一乃び第二導入パイプ78a,78bとの接続部には、開閉バルブ84a,84bが、それぞれ設けられている。

【0046】

そして、かくの如き構造とされたプラズマCVD装置42を用いて、第二の積層体24のトップコート層16の基層部18上に、表層部20を更に積層形成する際には、先ず、図3に示されるように、第二の積層体24を、下側ホルダ66,66の上側支持突起68,68に支持させて、下側ホルダ66,66に保持させる。このとき、第二の積層体24は、基層部18の表面を上側に向けた状態で配置される。また、第一の積層体22の裏面に、前記カバーフィルムが装着されていない場合には、必要に応じて、第二の積層体24を下側ホルダ66,66に保持させる前に、第二の積層体24の裏面(アンダーコート層14とトップコート層16の基礎部18の形成側とは反対側の面)へのプラズマCVD層の形成を防止するためのカバーフィルムを、かかる裏面に対して、その全面を被覆するように、取り外し可能に装着する。

【0047】

次いで、上側開口部54を蓋体48にて覆蓋した後、図示しないロック機構にて、蓋体48をチャンバ本体46にロックする。これにより、真空チャンバ44内を気密に密閉する。そして、その後、真空ポンプ76を作動させて、真空チャンバ44内を減圧する。この減圧操作によって、真空チャンバ44内の圧力は、例えば10-5〜50Pa程度とされる。

【0048】

そして、真空チャンバ44内の圧力が所定の値となったら、真空ポンプ76を作動させたままで、第一導入パイプ78aと第二導入パイプ78bとにそれぞれ接続された第一ボンベ82aの第一開閉バルブ84aと第二ボンベ82bの第二開閉バルブ84bとを各々開作動する。これにより、第一ボンベ82a内の無機珪素化合物ガスを、第一ガス導入口80aを通じて、真空チャンバ44内に導入する。また、それと共に、第二ボンベ82b内の酸素ガスを、第二ガス導入口80bを通じて、真空チャンバ44内に導入する。かくして、無機珪素化合物ガスと酸素ガスとを真空チャンバ44内に充満させる。

【0049】

なお、真空チャンバ44内に導入される無機珪素化合物ガスを構成する無機珪素化合物は、公知のものの中から適宜に選択されて用いられる。具体的には、かかる無機珪素化合物としては、例えば、モノシラン(SiH4)やジシラン(Si2H6 )等が、それぞれ単独で、或いはそれらが組み合わされて使用される。

【0050】

また、無機珪素化合物ガスと共に、真空チャンバ44内に導入される反応ガスも、トップコート層16の表層部20として形成されるべき無機珪素化合物層の種類に応じて、適宜に選択されるものである。従って、かかる反応ガスとしては、酸素ガスに代えて、例えば、窒素ガスやアンモニアガス等も使用可能であり、それらは、それぞれ、単独で、或いは適宜に組み合わされて用いられる。なお、前記したように、本工程で形成される表層部20と先の工程で形成された基層部18とは、それら各層20,18を構成する無機珪素化合物が、同一のものであっても、或いは互いに異なるものであっても良い。

【0051】

真空チャンバ44内に無機珪素化合物ガスと酸素ガスが充満して、真空チャンバ44の内圧が所定の値となったら、高周波電源64をON作動して、真空チャンバ44内に配置されたカソード電極60に対して、高周波電流を給電線62を介して供給する(バイアス電圧を印加する)。これにより、カソード電極60とアノード電極72との間で放電現象を惹起させて、真空チャンバ44内に充満した無機珪素化合物ガスと酸素ガスとをそれぞれプラズマ化し、無機珪素化合物ガスのプラズマと酸素ガスのプラズマとを、真空チャンバ44内に、比較的に低温の状態で発生させる。

【0052】

そして、真空チャンバ44内の空間や第二の積層体24の表面上(トップコート層16の基層部18の表面上)において、無機珪素化合物ガスのプラズマと酸素ガスのプラズマとの反応を生じさせて、それらの反応生成物たる無機珪素化合物を第二の積層体24の全表面(トップコート層16の基層部18の全表面)に層状に堆積させる。このプラズマCVD法によって形成される無機珪素化合物層は、十分に高い硬度を有している。

【0053】

その後、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの開作動から、予め設定された時間が経過したら、それら各開閉バルブ84a,84bを閉作動して、真空チャンバ44内への無機珪素化合物ガスと酸素ガスの導入量をゼロとして、本工程を終了する。即ち、ここでは、トップコート層16の基層部18上に形成される表層部20の厚さが、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの開作動時間によって、適宜に調節されることとなる。換言すれば、第一及び第二ボンベ82a,82bの第一及び第二開閉バルブ84a,84bの一定開作動量での開作動時間は、予め設定された、表層部20の厚さの設定値等に応じて、適宜に決定されるのである。

【0054】

かくして、第二の積層体24の全表面上、即ち、トップコート層16の基層部18の全表面上に、無機珪素化合物層を、比較的に低い温度下で、しかも十分に速いスピードで形成する。そして、その結果、基層部18の全表面上に、無機珪素化合物のプラズマCVD層からなる表層部20を積層形成し、以て、無機珪素化合物層からなるスパッタ層にて構成された基層部18と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部20との複層構造を有するトップコート層16を、アンダーコート層14の全表面上に積層形成する。また、第二の積層体24の裏面にカバーフィルムが装着されている場合には、トップコート層16の形成後に、かかるカバーフィルムを取り外す。そうして、図1に示される如き構造を備えた、目的とする樹脂ガラス10を得るのである。

【0055】

以上の説明から明らかなように、本実施形態の樹脂ガラス10にあっては、樹脂基材12に対して、十分な耐候性を有するアンダーコート層14と、耐摩耗性及び耐傷付き性に優れたトップコート層16とが積層形成されている。それ故、十分な耐候性と優れた耐摩耗性及び耐傷付き性とが、共に有利に発揮され得る。そして、特に、アンダーコート層14上に、直接に積層されたスパッタ層からなる、トップコート層16の基層部18が、十分なアンカー効果によって、アンダーコート層14に対して、容易には剥離しない、より一層高い密着性を発揮する。その結果として、かかる樹脂ガラス10では、優れた耐摩耗性や耐傷付き性が、更に効果的に確保され得ると共に、厳しい環境変化の中でも、より長期に亘って安定的に維持され得るのである。

【0056】

また、本実施形態の樹脂ガラス10では、無機珪素化合物のスパッタ層からなる、トップコート層16の基層部18が、無機珪素化合物のプラズマCVD層からなる、トップコート層16の表層部20よりも十分に薄肉とされている。このため、プラズマCVD操作よりも成膜レート(単位時間当たりの無機珪素化合物層の形成量)の低いスパッタリング操作の実施時間が、可及的に少なくされており、それによって、スパッタリング操作の実施に伴う生産性の低下が、可及的に抑えられ得る。

【0057】

そして、本実施形態の樹脂ガラス10が、上記の如き手法により、迅速且つ容易に製造可能となっているのである。

【実施例】

【0058】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には上記した具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0059】

先ず、市販のポリカーボネート樹脂を用いて、公知の射出成形を行って、縦×横×厚さが100×100×5mmの矩形平板からなる2個の透明な樹脂基材を得た。

【0060】

次いで、それら2個の樹脂基材のそれぞれの表面に、市販のアクリル樹脂を塗布し、これに紫外線を照射して硬化させた。これにより、2個の樹脂基材のそれぞれの表面に、アクリル樹脂の塗膜層からなるアンダーコート層を形成して、2個の第一の積層体を得た。それら各第一の積層体のアンダーコート層の厚さは、何れも10μmであった。

【0061】

そして、かくして得られた2個の第一の積層体のうちの1個を、図2に示される如き構造を有するスパッタリング装置の真空チャンバ内に、支持装置に支持させた状態で収容する一方、真空チャンバの周壁部上に、SiO2からなるターゲットを、第一の積層体のアンダーコート層と対向位置するように取り付けた。その後、真空チャンバ内を真空状態とした。このときの真空チャンバの内圧を0.1〜0.4Paとした。

【0062】

引き続いて、真空チャンバ内に、アルゴンガスを導入して、充満させた後、真空チャンバに設置されたスパッタカソードとスパッタアノードとに接続される電源装置を2〜20KWの出力値で作動させて、真空チャンバ内におけるターゲットと第一の積層体との間の空間にプラズマを発生させた。かくして、公知のスパッタリング操作を実施することにより、第一の積層体のアンダーコート層上に、SiO2層からなるスパッタ層を、トップコート層の基層部として積層形成して、第二の積層体を得た。かくして得られた第二の積層体におけるトップコート層の基層部の厚さは500Åであった。

【0063】

次に、上記のようにして得られた1個の第二の積層体を用い、これを、図3に示される如き構造を有するプラズマCVD装置の真空チャンバ内に収容した後、真空チャンバ内を真空状態とした。このときの真空チャンバの内圧を1Paとした。

【0064】

その後、真空チャンバ内に、酸素ガスと無機珪素化合物ガスたるモノシラン(SiH4)ガスとを導入して、充満させた後、高周波電源からカソード電極に高周波電流を供給して、酸素ガスのプラズマとモノシランガスのプラズマを発生させた。これにより、トップコート層の基層部上に、SiO2層からなるプラズマCVD層を、トップコート層の表層部として形成した。この表層部の形成操作を30秒間、継続して実施した。なお、真空チャンバ内へのモノシランガスの導入量は0.83ml/sec(50sccm)、真空チャンバ内への酸素ガスの導入量は0.83ml/sec(50sccm)とした。また、高周波電源の出力値を2000Wとした。このプラズマCVD法によって形成された表層部の厚さは、1μmであった。

【0065】

かくして、図1に示されるように、ポリカーボネート製の樹脂基材の表面にアンダーコート層が形成されると共に、SiO2層からなるスパッタ層にて構成された基層部と、 SiO2 層からなるプラズマCVD層にて構成された表層部との複層構造を有するトップコート層が、アンダーコート層上に積層形成されてなる透明な樹脂製品を得た。そして、この樹脂製品を実施例1とした。

【0066】

一方、先に形成された2個の第一の積層体のうちの残りの1個を用い、これを、図3に示される如き構造を有するプラズマCVD装置の真空チャンバ内に収容した。そして、前記実施例1の樹脂製品の製造時において、第二の積層体にSiO2のプラズマCVD層からなる表層部を形成する際と同様な操作を実施し、それによって、残りの1個の第一の積層体におけるアンダーコート層に対して、SiO2層からなるプラズマCVD層を、トップコート層として、直接に形成した。即ち、トップコート層をSiO2層からなるプラズマCVD層の単層構造において形成した。このトップコート層の厚さは1μmであった。なお、このプラズマCVD法によるトップコート層の形成操作は、かかる操作の実施時間を1200秒とする以外、その他の操作条件を、実施例1の樹脂製品におけるトップコート層の表層部の形成時と同様とした。

【0067】

かくして、ポリカーボネート製の樹脂基材の表面にアンダーコート層が形成されると共に、SiO2層からなるプラズマCVD層にて構成された、単層構造を有するトップコート層が、アンダーコート層上に積層形成されてなる透明な樹脂製品を得た。そして、この樹脂製品を比較例1とした。

【0068】

そして、上記のようにして得られた実施例1と比較例1の2種類の透明な樹脂製品を用いて、それら実施例1の樹脂製品と比較例1の樹脂製品の耐傷付き性と、アンダーコート層に対するトップコート層の密着性とに関する評価試験を以下のようにして実施した。その結果を、下記表1に示した。

【0069】

<耐傷付き性試験>

JIS R3211に準拠したテーバー摩耗試験の実施前後におけるヘイズ値の差:ΔHを、JIS R3212に基づいて測定した。そして、その測定値:ΔHが2.0%以下のものを、耐摩耗性に優れたものとして、評価結果を○で示し、ΔHが2.0%を超えるものを、耐摩耗性に劣るものとして、評価結果を×で示した。なお、テーバー摩耗試験の実施に際しては、型番:CS−10F(テーバー社製)の摩耗輪を使用した。また、ヘイズ値の測定には、ヘイズ値測定機[型番:HZ−2P(スガ試験機株式会社製)]を使用した。ここで、ΔHの値が2.0%のものの評価結果を○としたのは、以下の理由による。即ち、自動車用のフロントガラスに使用される樹脂ガラスには、JIS R3211に準拠したテーバー摩耗試験の実施前後におけるヘイズ値の差:ΔHが2.0%以下であることが要求される。それ故、ここでは、ΔHの値が2.0%のものの耐傷付き性に関する評価結果を○としたのである。

【0070】

<密着性試験>

JIS K5600−5−6に準拠して実施した。そして、密着性試験の結果、剥離がなかったものを、密着性に優れたものとして、評価結果を○で示し、剥離が軽微であったものを、密着性に僅かに劣るものとして、評価結果を△で示した。

【0071】

【表1】

【0072】

かかる表1の結果から明らかなように、実施例1の樹脂製品は、耐傷付き性試験の評価結果と密着性試験の評価結果が、何れも○となっている。これに対して、比較例1の樹脂製品は、耐傷付き性試験の評価結果が○となっているものの、密着性試験の評価結果が△となっている。このことから、本発明に従って、トップコート層を、無機珪素化合物層からなるスパッタ層にて構成された基層部と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部の複層構造とすることによって、初めて、優れた耐傷付き性とアンダーコート層に対する優れた密着性の両方を十分に確保可能となることが、明確に認識され得るのである。

【0073】

以上、本発明の具体的な構成について詳述してきたが、これはあくまでも例示に過ぎないのであって、本発明は、上記の記載によって、何等の制約をも受けるものではない。

【0074】

例えば、トップコート層16の表層部20の形成に際して用いられるプラズマCVD装置は、例示された構造を有するもの以外にも、公知の構造を有するものが、適宜に採用可能である。即ち、並行平板方式以外の、例えば、誘導結合方式やアークを発生するプラズマガンを用いた方式の構造を採用することもできる。

【0075】

また、アンダーコート層14とトップコート層16を、樹脂ガラス10の両面に設けても良い。その際にあっても、樹脂ガラス10の両面に設けられるトップコート層16が、何れも、無機珪素化合物層からなるスパッタ層にて構成された基層部と、無機珪素化合物層からなるプラズマCVD層にて構成された表層部の複層構造とされる。

【0076】

さらに、1個の真空チャンバに対して、プラズマを発生させるための装置とスパッタリングターゲットとを設置可能であれば、そのような1個の真空チャンバ内で、スパッタリングによる基層部18の形成操作と、プラズマCVD法による表層部20の形成操作とを連続的に実施しても良い。

【0077】

加えて、前記実施形態では、本発明を、自動車のリヤウインドウ用の樹脂ガラスに適用したものの具体例を示したが、本発明は、ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上に、アンダーコート層と、珪素化合物層からなるトップコート層とが、その順に積層形成されてなる樹脂製品の何れに対しても、有利に適用され得るものであることは、勿論である。

【0078】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【符号の説明】

【0079】

10 樹脂ガラス 12 樹脂基材

14 アンダーコート層 16 トップコート層

18 基層部 20 表層部

22 第一の積層体 24 第二の積層体

26 スパッタリング装置 42 プラズマCVD装置

【特許請求の範囲】

【請求項1】

ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品において、

前記トップコート層が、前記アンダーコート層側に位置する基層部と、該基層部に積層された表層部との複層構造を有すると共に、該基層部が、無機珪素化合物層からなるスパッタ層にて構成されている一方、該表層部が、無機珪素化合物層からなるプラズマCVD層にて構成されていることを特徴とする樹脂製品。

【請求項2】

ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品の製造方法であって、

前記樹脂基材を準備する工程と、

該樹脂基材の表面に、前記アンダーコート層を積層形成して、第一の積層体を形成する工程と、

該第一の積層体をチャンバ内に収容して、該チャンバ内を真空状態とした後、該チャンバ内で、無機珪素化合物からなるターゲットを用いたスパッタリングを実施することにより、該第一の積層体の前記アンダーコート層上に、無機珪素化合物層からなるスパッタ層にて構成された、前記トップコート層の基層部を積層形成して、第二の積層体を形成する工程と、

該第二の積層体を反応室内に収容して、該チャンバ内を真空状態とした後、該反応室内に、無機珪素化合物ガスと反応ガスとを導入して、それら無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることにより、該第二の積層体における前記トップコート層の基層部上に、無機珪素化合物からなるプラズマCVD層にて構成された、該トップコート層の表層部を積層形成する工程と、

を含むことを特徴とする樹脂製品の製造方法。

【請求項1】

ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品において、

前記トップコート層が、前記アンダーコート層側に位置する基層部と、該基層部に積層された表層部との複層構造を有すると共に、該基層部が、無機珪素化合物層からなるスパッタ層にて構成されている一方、該表層部が、無機珪素化合物層からなるプラズマCVD層にて構成されていることを特徴とする樹脂製品。

【請求項2】

ポリカーボネート製の樹脂成形品からなる樹脂基材の表面上にアンダーコート層を積層形成すると共に、該アンダコート層上に、珪素化合物層からなるトップコート層を更に積層形成してなる樹脂製品の製造方法であって、

前記樹脂基材を準備する工程と、

該樹脂基材の表面に、前記アンダーコート層を積層形成して、第一の積層体を形成する工程と、

該第一の積層体をチャンバ内に収容して、該チャンバ内を真空状態とした後、該チャンバ内で、無機珪素化合物からなるターゲットを用いたスパッタリングを実施することにより、該第一の積層体の前記アンダーコート層上に、無機珪素化合物層からなるスパッタ層にて構成された、前記トップコート層の基層部を積層形成して、第二の積層体を形成する工程と、

該第二の積層体を反応室内に収容して、該チャンバ内を真空状態とした後、該反応室内に、無機珪素化合物ガスと反応ガスとを導入して、それら無機珪素化合物ガスと反応ガスとをプラズマCVD法により反応させることにより、該第二の積層体における前記トップコート層の基層部上に、無機珪素化合物からなるプラズマCVD層にて構成された、該トップコート層の表層部を積層形成する工程と、

を含むことを特徴とする樹脂製品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−107321(P2013−107321A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254938(P2011−254938)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(308013436)小島プレス工業株式会社 (386)

【Fターム(参考)】

[ Back to top ]