樹脂製歯車

【課題】樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を提供する。

【解決手段】金属製のブッシュ2と、このブッシュの周囲に配置される樹脂成形部6とを備え、樹脂成形部6が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい。好ましくは、先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい。本発明は、抄造による不織布基材に好適に適用できる。

【解決手段】金属製のブッシュ2と、このブッシュの周囲に配置される樹脂成形部6とを備え、樹脂成形部6が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい。好ましくは、先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい。本発明は、抄造による不織布基材に好適に適用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯部全体が樹脂成形部で構成された、樹脂製歯車に関する。

【背景技術】

【0002】

自動車等の高強度、高耐久性が要求される部品に使用される歯車は、その要求特性から、長らく金属製のものが使用されていたが、近年では、環境意識の高まりから、低燃費のための軽量化が推し進められ、更には、金属製歯車同士の噛み合い音を、少しでも静粛化するために、金属製歯車と噛み合う相手歯車として、樹脂製の歯車が使用されてきている。

【0003】

樹脂製の歯車は、回転軸に固定される部分として、金属製のブッシュを使用し、このブッシュの周囲に樹脂成形部を設け、この樹脂成形部に歯を形成したものが使用されている。

樹脂成形部は、単純に樹脂を硬化させただけでなく、強度及び耐久性を向上させるため、強化繊維に樹脂を含浸させたものであり、強化繊維としては、アラミド繊維を用いることが多い。

【0004】

より具体的に強化繊維について述べると、アラミド繊維糸の織物又は編み物による筒状基材を端部から外側に向けて巻き回し、ドーナツ形状にしたもの(特許文献1参照)や、アラミド繊維の短繊維をシート状に抄造した不織布基材(特許文献2参照)が用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−156124号公報

【特許文献2】特開2009−250364号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述したような樹脂製歯車は、樹脂成形部、特に斜歯の歯先が、使用環境によっては吸湿により膨潤して寸法変化し、結果として平歯に近づく傾向がみられ、これにより歯の噛み合い誤差が悪化するという問題がある。これにより、歯車がスムーズに回転しなくなったりするなど噛み合い時の異常や、バックラッシ量の減少による異音が発生するという心配がある。

【0007】

筒状基材をドーナツ形状にした強化繊維を用いたものと、不織布基材を用いたものとで、各々同一サイズの斜歯を有する樹脂製歯車を製作し、各々の樹脂製歯車にて膨潤試験を行い、斜歯の上部、中央部、下部で歯形形状の変化を確認したところ、筒状基材を用いたものでは、各々同じように膨潤したが、不織布基材を用いたものでは、R面は下部に比べ上部が、L面は上部に比べ下部が大きく膨潤する傾向にあった。このとき、上下面を入れ替えてR面,L面を反対にしても、歯形形状の変化は上記と同様の傾向であった。

【0008】

尚、前述した斜歯の上部、中央部、下部とは、斜歯の歯先から歯元の部分において、歯先から全体長さの20%だけ歯元側に寄った部分を上部となし、全体長さの中間部分を中央部となし、歯元から全体長さの20%だけ歯先側に寄った部分を下部となしている(図1参照)。

また、前述したR面及びL面とは、歯車を寝かせた際の、歯面の右側及び左側を意味する(図1参照)。

【0009】

この実験に用いた樹脂製歯車は、外径:90mm、樹脂成形部の内径:60mm、歯幅:12mm、斜歯角度:30度のものを用い、100℃の湯中に樹脂製歯車を1500時間浸漬させた後、角度の測定を行った。

【0010】

また、斜歯の歯先部、中央部、歯元部の、斜歯のねじれ角の変化を確認したところ、筒状基材を用いた樹脂製歯車では、各々同じように膨潤して、ねじれ角が小さくなり、その変化量も同程度であった。一方、不織布基材を用いた樹脂製歯車では、ねじれ角が小さくなり、その変化量は、R、L面共に歯元部に比べて歯先部が大きく変化する傾向にあった。

これにより、筒状基材を用いた樹脂製歯車に比べて、不織布基材を用いた樹脂製歯車では、歯先部の変化が大きく噛み合いが、より悪化する結果であった。

【0011】

本発明は、樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を、提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、以下のものに関する。

(1)金属製のブッシュと、このブッシュの周囲に配置される樹脂成形部とを備え、前記樹脂成形部が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい樹脂製歯車。

(2)項(1)において、歯先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい樹脂製歯車。

(3)項(1)又は(2)において、樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである樹脂製歯車。

【発明の効果】

【0013】

不織布基材を用いた場合には、歯元部に比べて歯先部のねじれ角が平歯方向に変化すること見出し、本発明は、この新しい知見に基づいている。

【0014】

本発明の樹脂製歯車は、歯先部ねじれ角を、歯元部ねじれ角よりも大きくしているので、吸湿した際に歯先部ねじれ角が、歯元部ねじれ角に近づくと共に、噛み合う金属製歯車に対応するねじれ角にも近づき、噛み合いの悪化を抑えることが可能となる。

【0015】

また、歯先部ねじれ角が、歯元部ねじれ角よりも、0.1〜0.5度大きくした場合は、使用環境の湿度条件が、0〜100%の間にて変化しても、より平均して噛み合いの悪化を抑えることができる。

樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである場合は、歯先の変化が、歯元の変化に比べ大きいことから、吸湿時のかみあい誤差を、より一層低減することができる。

【図面の簡単な説明】

【0016】

【図1】樹脂製歯車の歯部の説明図である。

【図2】本発明に用いる歯を形成する前の樹脂製歯車の1実施例を示す断面図である。

【図3】本発明に用いる抄造による不織布基材製造工程の説明図である。

【図4】本発明に用いる成形金型の説明図である。

【発明を実施するための形態】

【0017】

<金属製のブッシュ>

本発明にて述べる金属製のブッシュは、中央に回転軸を挿入する貫通孔が設けられ、樹脂成形部が一体化される外周部分を有している。

ブッシュの材質は、強度及び耐久性を考え、金属製であり、より具体的には、炭素鋼、アルミニウム、ステンレス等を用いることができ、特に炭素鋼が、強度も高く、生産性が良好なので好ましく用いられる。

【0018】

金属製のブッシュの成形方法は、特に限定されるものではないが、強度及び耐久性が高いことから、焼結により成形されるものが好ましい。

また、樹脂成形部と密着させる金属製のブッシュの外周部分には、樹脂成形部の空転を阻止するために、突起を設けることが好ましい。この突起を設ける個数は、特に限定されるものではないが、回転体であることから、等角度間隔に設けることが好ましく、2個であれば、180度毎に、3個であれば、120度毎に、4個であれば、90度毎に設けることが好ましい。

【0019】

<樹脂成形部>

本発明にて述べる樹脂成形部とは、先に述べた金属製ブッシュの外周部分に配置されるものであり、不織布基材に樹脂を含浸させたものであれば、特に制限されるものではない。

【0020】

(不織布基材)

不織布の構成材料として用いる繊維は、特に制限されるものではないが、アラミド繊維、カーボン繊維、ガラス繊維等を用いることができ、特にアラミド繊維が強度も強く、樹脂製歯車と噛み合う相手金属製歯車を傷めないため、好ましく用いることができる。

【0021】

不織布基材は、シート状のものを、複数枚積層することで、厚みを持たせたものとし、これの外形形状を整えることで、使用することができる。

抄造により不織布基材を作製する場合は、上記のように複数枚積層する作業を不要にすることができ、より具体的には、短繊維を水等の分散液中に分散させて抄造スラリとなし、この抄造スラリを型内に注入して分散液を分離し、型内に残存する短繊維を圧縮・乾燥させることで、複数枚積層することなく所定厚みの不織布基材となすことができる。

【0022】

(樹脂)

不織布基材に含浸させる樹脂は、樹脂製歯車の使用環境下温度での変形量が、設計誤差範囲内に収まるものであれば、特に限定されるものではないが、熱硬化性樹脂を用いることが、強度も高く耐熱性に優れているため好ましく、より具体的には、架橋ポリアミノアミド樹脂、フェノール樹脂、エポキシ樹脂等を用いることができ、特に架橋ポリアミノアミド樹脂は、強度も強く耐熱性に優れているので好ましく用いることができる。

【0023】

<斜歯>

樹脂成形部は、歯先部と歯元部とを有する斜歯であり、この斜歯は、型成形時に形成することも、型成形の後に切削により形成することもできるが、歯形精度を高くすることができることから、切削により設けることが好ましい。

また、切削は、三段階に分けて、外周部分の第一加工、歯形創作の第二加工、歯面仕上げの第三加工とすることが好ましい。

【0024】

第一加工について、より詳細に述べると、旋盤加工を施し、外周面および内径部を切削し、所定の寸法に加工する。この段階では、歯の作製は行われず、単純な円周加工になる。

第二加工について、より詳細に述べると、ホブ盤にて、歯形形状に加工する。ホブ盤としては、例えば三菱重工株式会社製のGE15A(商品名)を用いることができる。

第三加工について、より詳細に述べると、シェービング盤にて歯面の仕上げ加工をする。シェービング盤としては、例えば三菱重工株式会社製のFE30A(商品名)を用いることができる。尚、シェービング加工は、最終的な仕上げ加工なので、切削量は少なく、20〜150μm程度になる。

【0025】

斜歯のねじれ角は、歯先部ねじれ角が、歯元部ねじれ角よりも大きくする必要がある。歯先部のねじれ角は、樹脂製歯車完成時には、前述したように歯先部ねじれ角が、歯元部ねじれ角よりも大きいものの、湿度が上がるにつれて膨潤し、歯元ねじれ角と同じ角度になるか、近づく。

尚、ねじれ角の測定は、歯車検査機等により行うことができる。歯車検査機は、歯の片面(R面又はL面)の歯形形状、歯筋形状を検査するもので、具体的には、株式会社東京テクニカル製のTTi−300E(商品名)を用いることができる。

【0026】

歯先部ねじれ角を歯元部ねじれ角よりも、どれ程大きくするかは、特に限定されるものではないが、0.1〜0.5度大きくすることが好ましい。歯先部ねじれ角を歯元部ねじれ角よりも、0.1〜0.5度大きくすることにより、樹脂製歯車は、湿度が変化する雰囲気下においても、歯先と歯元とで歯筋が大きく異なるなることがなく、相手歯車(金属歯車)との噛み合い誤差を、抑制することができる。

尚、歯先部ねじれ角を歯元部ねじれ角よりも、0.1〜0.5度大きくする加工は、極端な湿度環境下でなければ、加工環境が特に限定されるものではなく、具体的には、約20〜50%の湿度環境下にて行うことができる。

【実施例】

【0027】

以下、本発明の実施例について、詳細に説明する。

<実施例1>

(金属製のブッシュ)

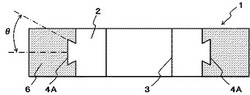

図2は、本発明の1実施例である、樹脂製歯車の断面図を示す。樹脂製歯車1は、中央部分に金属製ブッシュ2を配置し、その周囲に樹脂成形部6を有している。

【0028】

金属製ブッシュ2は、炭素鋼を焼結させたものであり、中心に図示を省略する駆動軸を接続する貫通孔3を有しており、樹脂成形部6と接する外周面には、等角度間隔に8個の突起4Aを配置させている。

突起4Aは、その断面形状から判るように、樹脂成形部6の抜け及び空回りを防止させるため、逆テーパを形成してあり、この逆テーパの角度θを、10度としている。

【0029】

尚、樹脂製歯車1の外径(歯を形成する前)は、91mmであり、金属製ブッシュ2の突起4Aを含めた外径は、62mm、金属製ブッシュ2の突起4Aを含めない外径は、60mm、貫通孔3の内径は、29mm、金属製ブッシュ2及び樹脂成形部6の厚みを、共に、13mmとしている。

【0030】

(不織布基材の作製)

先ず、抄造スラリを製造するために、短繊維の分散濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。そしてこのタンク内に、樹脂成形体中の短繊維総量が40体積%となる量の短繊維を入れる。具体的には、短繊維として、単繊維繊度:1.7dtex、繊維長:3mm長のパラ系アラミド短繊維(帝人株式会社製「テクノーラ(帝人株式会社商標)」)を50質量%と、単繊維繊度:2.2dtex、繊維長:3mm長のメタ系アラミド短繊維(帝人株式会社製「コーネックス(帝人株式会社商標)」)を45質量%、そしてデュポン株式会社製「ケブラー(デュポン株式会社商標)パルプ」を、フリーネス値:300mlまでフィブリル化処理した微細繊維:5質量%となる量をそれぞれ投入する。次に攪拌機でタンク内の水を攪拌し短繊維を分散させる。

【0031】

次に、図3(A)に示す抄造圧縮装置7を用いて、下側のブッシュ支持用金型12上に金属製ブッシュ2を位置決めする。

そして、図3(B)に示すように、上側のブッシュ支持用金型11を下方向に移動して、一対のブッシュ支持用金型11及び12の間に金属製ブッシュ2を挟持する。ここで、下側の圧縮用金型14の位置は、金属製ブッシュ2の軸方向中央から底部材16上面迄の距離が40mmとなる位置とした。この抄造圧縮装置7内に、分散させた短繊維を含む抄造スラリを充填する。そして、真空吸引をして下側の圧縮用金型14に設けた複数の貫通孔15から水を排水することにより、短繊維と水を分離して円筒状の繊維集積体8を得る。尚、排水時に貫通孔15より短繊維が流出するのを防止するために、下側の圧縮用金型14上には底部材16を配置した。この底部材16としては、金属製:100メッシュ(メッシュサイズは、「JIS G 3555」の規定による)の金網を用いた。

【0032】

次に、金属製ブッシュ2の回り止め部に、更に強固に短繊維を喰い込ませるために圧縮を行う。図3(C)に示すように、150℃に加熱した上側の圧縮用金型13を、金属製ブッシュ2の軸方向中央から上側の圧縮用金型13下面までの距離が40mmとなる位置まで下降させる。この位置は、金属製ブッシュ2が、一対の圧縮用金型13と14の間の中央に位置する状態となる位置である。

【0033】

そして、図3(D)に示すように、金属製ブッシュ2が、一対の圧縮用金型13と14の間の中央に位置する状態で、一対の圧縮用金型13及び14をそれぞれ同速度(5mm/s)で相互に近づく方向に移動させ、繊維集積体8が、厚み:10mmとなるまで圧縮する。

加熱した状態で2分間圧縮することにより、金属製ブッシュ2と一体化した不織布基材5を得た。尚、前記圧縮の際、下側の圧縮用金型14の貫通孔15から真空吸引した状態で圧縮している。

不織布基材5は、その質量が、40gであり、外径:91mm、内径:60mm、厚み:13mmとしている。

【0034】

(樹脂製歯車の作製)

図4に示すように、上記の工程で得られた金属製ブッシュ2と一体化した不織布基材5を、200℃に加熱した移動金型27に配置して型締めする。そして、固定金型25内部を、圧力90kPa以下に減圧した後、ここに溶融させた熱硬化性樹脂に硬化促進剤を配合して金型内部に注入し、不織布基材に含浸、硬化させ、歯車素材を作製する。

【0035】

尚、熱硬化性樹脂は、2,2’−(1,3フェニレン)ビス2−オキサゾリン(三國製薬工業株式会社製)を69質量部と、4,4’−ジアミノジフェニルメタン(三井化学ポリウレタン株式会社製)を31質量部とを混合し、140℃にて溶解したものを用いており、硬化促進剤としては、オクチルブロマイド(マナック株式会社製、商品名)を、前述した熱硬化性樹脂100質量部に対し、1質量部添加している。

【0036】

樹脂が硬化した後に、歯車素材を金型から脱型し、この歯車素材を外周部側から、金属製のブッシュと、樹脂成形部とを含むように、第一加工を行う。第一加工では、樹脂成形部の外径を仕上がり寸法から0.5〜2mmの加工代を残し、厚みを仕上がり寸法から0.5〜2mmの加工代を残しており、旋盤(村田機械株式会社製、商品名:MW120)を用いて、加工した。

【0037】

第一加工を終了した後に、第二加工を行う。第二加工では、斜歯の形成を行う為、ホブ盤(三菱重工株式会社製、商品名:FE30A)を用いて、歯元から歯先迄の歯高:8mm、ピッチ:80、ねじれ角:30度の加工を行った。

第二加工後は、第三加工を行う。第三加工では、仕上げであるシェービングを行う為、シェービング盤(三菱重工株式会社製、商品名:FE30A)を用いて、歯元から歯先迄の歯高:8mm、ピッチ:80、歯先ねじれ角:歯元ねじれ角より0.2度大きくなるように加工を行った。各部位によって異なるが、切削量は、20〜150μmである。

【0038】

以上の加工により、歯元ねじれ角:30度、歯先ねじれ角:30.2度の樹脂製歯車を作製した。

【0039】

<比較例1>

実施例1において、歯元ねじれ角:30度、歯先ねじれ角:30度とする以外は実施例1と同様にして、樹脂製歯車を得た。

【0040】

上記実施例、比較例で作製した樹脂製歯車を、100℃の湯中に1500時間浸漬した。その後、実施例、比較例の各歯車部に噛み合う、金属製歯車を用いて、噛み合い試験にて評価を行った。

【0041】

<噛み合い試験評価>

噛み合い試験は、2個の歯車の左右両側歯面を互いに接触せしめ、背隙(バックラッシ)なしで噛み合わせて、回転させた時の中心間距離の変化量を測定する両歯面噛み合い試験である。また、理想歯車精度の中心間距離の変化量からの誤差で噛み合い精度を比較する。

(1)1ピッチ噛み合い誤差は、1ピッチ(1歯分)だけ噛み合う間の中心間距離の変動である。また、歯車1回転中の1ピッチ誤差最大値を表示する。

(2)全ピッチ噛み合い誤差は、歯車1回転中における中心間距離の変動の最大値である。

【0042】

評価結果を表1に示す。尚、表1の値は、処理前後の噛み合い誤差変化量である。

【0043】

【表1】

【0044】

表1に示すように、本発明に係る樹脂製歯車は、歯先部ねじれ角を、歯元部ねじれ角より大きくしたことにより、樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯の噛み合い誤差変化量を小さく抑えることができる。このため、歯車の回転速度がばらついたり、歯車がスムーズに回転しなくなったりするなど噛み合い時の異常や、バックラッシ量の減少による異音が発生する心配がない。

【符号の説明】

【0045】

1…樹脂製歯車、2…金属製ブッシュ、3…貫通孔、4A…突起、5…不織布基材、6…樹脂成形部、7…抄造圧縮装置、8…繊維集積体、10…筒状金型、11…ブッシュ支持用金型、12…ブッシュ支持用金型、13…圧縮用金型、14…圧縮用金型、15…貫通孔、16…底部材、21…樹脂製歯車成形用素材、23…金型、25…固定金型、27…移動金型、29…上金型、29A…押圧部

【技術分野】

【0001】

本発明は、歯部全体が樹脂成形部で構成された、樹脂製歯車に関する。

【背景技術】

【0002】

自動車等の高強度、高耐久性が要求される部品に使用される歯車は、その要求特性から、長らく金属製のものが使用されていたが、近年では、環境意識の高まりから、低燃費のための軽量化が推し進められ、更には、金属製歯車同士の噛み合い音を、少しでも静粛化するために、金属製歯車と噛み合う相手歯車として、樹脂製の歯車が使用されてきている。

【0003】

樹脂製の歯車は、回転軸に固定される部分として、金属製のブッシュを使用し、このブッシュの周囲に樹脂成形部を設け、この樹脂成形部に歯を形成したものが使用されている。

樹脂成形部は、単純に樹脂を硬化させただけでなく、強度及び耐久性を向上させるため、強化繊維に樹脂を含浸させたものであり、強化繊維としては、アラミド繊維を用いることが多い。

【0004】

より具体的に強化繊維について述べると、アラミド繊維糸の織物又は編み物による筒状基材を端部から外側に向けて巻き回し、ドーナツ形状にしたもの(特許文献1参照)や、アラミド繊維の短繊維をシート状に抄造した不織布基材(特許文献2参照)が用いられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−156124号公報

【特許文献2】特開2009−250364号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述したような樹脂製歯車は、樹脂成形部、特に斜歯の歯先が、使用環境によっては吸湿により膨潤して寸法変化し、結果として平歯に近づく傾向がみられ、これにより歯の噛み合い誤差が悪化するという問題がある。これにより、歯車がスムーズに回転しなくなったりするなど噛み合い時の異常や、バックラッシ量の減少による異音が発生するという心配がある。

【0007】

筒状基材をドーナツ形状にした強化繊維を用いたものと、不織布基材を用いたものとで、各々同一サイズの斜歯を有する樹脂製歯車を製作し、各々の樹脂製歯車にて膨潤試験を行い、斜歯の上部、中央部、下部で歯形形状の変化を確認したところ、筒状基材を用いたものでは、各々同じように膨潤したが、不織布基材を用いたものでは、R面は下部に比べ上部が、L面は上部に比べ下部が大きく膨潤する傾向にあった。このとき、上下面を入れ替えてR面,L面を反対にしても、歯形形状の変化は上記と同様の傾向であった。

【0008】

尚、前述した斜歯の上部、中央部、下部とは、斜歯の歯先から歯元の部分において、歯先から全体長さの20%だけ歯元側に寄った部分を上部となし、全体長さの中間部分を中央部となし、歯元から全体長さの20%だけ歯先側に寄った部分を下部となしている(図1参照)。

また、前述したR面及びL面とは、歯車を寝かせた際の、歯面の右側及び左側を意味する(図1参照)。

【0009】

この実験に用いた樹脂製歯車は、外径:90mm、樹脂成形部の内径:60mm、歯幅:12mm、斜歯角度:30度のものを用い、100℃の湯中に樹脂製歯車を1500時間浸漬させた後、角度の測定を行った。

【0010】

また、斜歯の歯先部、中央部、歯元部の、斜歯のねじれ角の変化を確認したところ、筒状基材を用いた樹脂製歯車では、各々同じように膨潤して、ねじれ角が小さくなり、その変化量も同程度であった。一方、不織布基材を用いた樹脂製歯車では、ねじれ角が小さくなり、その変化量は、R、L面共に歯元部に比べて歯先部が大きく変化する傾向にあった。

これにより、筒状基材を用いた樹脂製歯車に比べて、不織布基材を用いた樹脂製歯車では、歯先部の変化が大きく噛み合いが、より悪化する結果であった。

【0011】

本発明は、樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を、提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、以下のものに関する。

(1)金属製のブッシュと、このブッシュの周囲に配置される樹脂成形部とを備え、前記樹脂成形部が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい樹脂製歯車。

(2)項(1)において、歯先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい樹脂製歯車。

(3)項(1)又は(2)において、樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである樹脂製歯車。

【発明の効果】

【0013】

不織布基材を用いた場合には、歯元部に比べて歯先部のねじれ角が平歯方向に変化すること見出し、本発明は、この新しい知見に基づいている。

【0014】

本発明の樹脂製歯車は、歯先部ねじれ角を、歯元部ねじれ角よりも大きくしているので、吸湿した際に歯先部ねじれ角が、歯元部ねじれ角に近づくと共に、噛み合う金属製歯車に対応するねじれ角にも近づき、噛み合いの悪化を抑えることが可能となる。

【0015】

また、歯先部ねじれ角が、歯元部ねじれ角よりも、0.1〜0.5度大きくした場合は、使用環境の湿度条件が、0〜100%の間にて変化しても、より平均して噛み合いの悪化を抑えることができる。

樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである場合は、歯先の変化が、歯元の変化に比べ大きいことから、吸湿時のかみあい誤差を、より一層低減することができる。

【図面の簡単な説明】

【0016】

【図1】樹脂製歯車の歯部の説明図である。

【図2】本発明に用いる歯を形成する前の樹脂製歯車の1実施例を示す断面図である。

【図3】本発明に用いる抄造による不織布基材製造工程の説明図である。

【図4】本発明に用いる成形金型の説明図である。

【発明を実施するための形態】

【0017】

<金属製のブッシュ>

本発明にて述べる金属製のブッシュは、中央に回転軸を挿入する貫通孔が設けられ、樹脂成形部が一体化される外周部分を有している。

ブッシュの材質は、強度及び耐久性を考え、金属製であり、より具体的には、炭素鋼、アルミニウム、ステンレス等を用いることができ、特に炭素鋼が、強度も高く、生産性が良好なので好ましく用いられる。

【0018】

金属製のブッシュの成形方法は、特に限定されるものではないが、強度及び耐久性が高いことから、焼結により成形されるものが好ましい。

また、樹脂成形部と密着させる金属製のブッシュの外周部分には、樹脂成形部の空転を阻止するために、突起を設けることが好ましい。この突起を設ける個数は、特に限定されるものではないが、回転体であることから、等角度間隔に設けることが好ましく、2個であれば、180度毎に、3個であれば、120度毎に、4個であれば、90度毎に設けることが好ましい。

【0019】

<樹脂成形部>

本発明にて述べる樹脂成形部とは、先に述べた金属製ブッシュの外周部分に配置されるものであり、不織布基材に樹脂を含浸させたものであれば、特に制限されるものではない。

【0020】

(不織布基材)

不織布の構成材料として用いる繊維は、特に制限されるものではないが、アラミド繊維、カーボン繊維、ガラス繊維等を用いることができ、特にアラミド繊維が強度も強く、樹脂製歯車と噛み合う相手金属製歯車を傷めないため、好ましく用いることができる。

【0021】

不織布基材は、シート状のものを、複数枚積層することで、厚みを持たせたものとし、これの外形形状を整えることで、使用することができる。

抄造により不織布基材を作製する場合は、上記のように複数枚積層する作業を不要にすることができ、より具体的には、短繊維を水等の分散液中に分散させて抄造スラリとなし、この抄造スラリを型内に注入して分散液を分離し、型内に残存する短繊維を圧縮・乾燥させることで、複数枚積層することなく所定厚みの不織布基材となすことができる。

【0022】

(樹脂)

不織布基材に含浸させる樹脂は、樹脂製歯車の使用環境下温度での変形量が、設計誤差範囲内に収まるものであれば、特に限定されるものではないが、熱硬化性樹脂を用いることが、強度も高く耐熱性に優れているため好ましく、より具体的には、架橋ポリアミノアミド樹脂、フェノール樹脂、エポキシ樹脂等を用いることができ、特に架橋ポリアミノアミド樹脂は、強度も強く耐熱性に優れているので好ましく用いることができる。

【0023】

<斜歯>

樹脂成形部は、歯先部と歯元部とを有する斜歯であり、この斜歯は、型成形時に形成することも、型成形の後に切削により形成することもできるが、歯形精度を高くすることができることから、切削により設けることが好ましい。

また、切削は、三段階に分けて、外周部分の第一加工、歯形創作の第二加工、歯面仕上げの第三加工とすることが好ましい。

【0024】

第一加工について、より詳細に述べると、旋盤加工を施し、外周面および内径部を切削し、所定の寸法に加工する。この段階では、歯の作製は行われず、単純な円周加工になる。

第二加工について、より詳細に述べると、ホブ盤にて、歯形形状に加工する。ホブ盤としては、例えば三菱重工株式会社製のGE15A(商品名)を用いることができる。

第三加工について、より詳細に述べると、シェービング盤にて歯面の仕上げ加工をする。シェービング盤としては、例えば三菱重工株式会社製のFE30A(商品名)を用いることができる。尚、シェービング加工は、最終的な仕上げ加工なので、切削量は少なく、20〜150μm程度になる。

【0025】

斜歯のねじれ角は、歯先部ねじれ角が、歯元部ねじれ角よりも大きくする必要がある。歯先部のねじれ角は、樹脂製歯車完成時には、前述したように歯先部ねじれ角が、歯元部ねじれ角よりも大きいものの、湿度が上がるにつれて膨潤し、歯元ねじれ角と同じ角度になるか、近づく。

尚、ねじれ角の測定は、歯車検査機等により行うことができる。歯車検査機は、歯の片面(R面又はL面)の歯形形状、歯筋形状を検査するもので、具体的には、株式会社東京テクニカル製のTTi−300E(商品名)を用いることができる。

【0026】

歯先部ねじれ角を歯元部ねじれ角よりも、どれ程大きくするかは、特に限定されるものではないが、0.1〜0.5度大きくすることが好ましい。歯先部ねじれ角を歯元部ねじれ角よりも、0.1〜0.5度大きくすることにより、樹脂製歯車は、湿度が変化する雰囲気下においても、歯先と歯元とで歯筋が大きく異なるなることがなく、相手歯車(金属歯車)との噛み合い誤差を、抑制することができる。

尚、歯先部ねじれ角を歯元部ねじれ角よりも、0.1〜0.5度大きくする加工は、極端な湿度環境下でなければ、加工環境が特に限定されるものではなく、具体的には、約20〜50%の湿度環境下にて行うことができる。

【実施例】

【0027】

以下、本発明の実施例について、詳細に説明する。

<実施例1>

(金属製のブッシュ)

図2は、本発明の1実施例である、樹脂製歯車の断面図を示す。樹脂製歯車1は、中央部分に金属製ブッシュ2を配置し、その周囲に樹脂成形部6を有している。

【0028】

金属製ブッシュ2は、炭素鋼を焼結させたものであり、中心に図示を省略する駆動軸を接続する貫通孔3を有しており、樹脂成形部6と接する外周面には、等角度間隔に8個の突起4Aを配置させている。

突起4Aは、その断面形状から判るように、樹脂成形部6の抜け及び空回りを防止させるため、逆テーパを形成してあり、この逆テーパの角度θを、10度としている。

【0029】

尚、樹脂製歯車1の外径(歯を形成する前)は、91mmであり、金属製ブッシュ2の突起4Aを含めた外径は、62mm、金属製ブッシュ2の突起4Aを含めない外径は、60mm、貫通孔3の内径は、29mm、金属製ブッシュ2及び樹脂成形部6の厚みを、共に、13mmとしている。

【0030】

(不織布基材の作製)

先ず、抄造スラリを製造するために、短繊維の分散濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。そしてこのタンク内に、樹脂成形体中の短繊維総量が40体積%となる量の短繊維を入れる。具体的には、短繊維として、単繊維繊度:1.7dtex、繊維長:3mm長のパラ系アラミド短繊維(帝人株式会社製「テクノーラ(帝人株式会社商標)」)を50質量%と、単繊維繊度:2.2dtex、繊維長:3mm長のメタ系アラミド短繊維(帝人株式会社製「コーネックス(帝人株式会社商標)」)を45質量%、そしてデュポン株式会社製「ケブラー(デュポン株式会社商標)パルプ」を、フリーネス値:300mlまでフィブリル化処理した微細繊維:5質量%となる量をそれぞれ投入する。次に攪拌機でタンク内の水を攪拌し短繊維を分散させる。

【0031】

次に、図3(A)に示す抄造圧縮装置7を用いて、下側のブッシュ支持用金型12上に金属製ブッシュ2を位置決めする。

そして、図3(B)に示すように、上側のブッシュ支持用金型11を下方向に移動して、一対のブッシュ支持用金型11及び12の間に金属製ブッシュ2を挟持する。ここで、下側の圧縮用金型14の位置は、金属製ブッシュ2の軸方向中央から底部材16上面迄の距離が40mmとなる位置とした。この抄造圧縮装置7内に、分散させた短繊維を含む抄造スラリを充填する。そして、真空吸引をして下側の圧縮用金型14に設けた複数の貫通孔15から水を排水することにより、短繊維と水を分離して円筒状の繊維集積体8を得る。尚、排水時に貫通孔15より短繊維が流出するのを防止するために、下側の圧縮用金型14上には底部材16を配置した。この底部材16としては、金属製:100メッシュ(メッシュサイズは、「JIS G 3555」の規定による)の金網を用いた。

【0032】

次に、金属製ブッシュ2の回り止め部に、更に強固に短繊維を喰い込ませるために圧縮を行う。図3(C)に示すように、150℃に加熱した上側の圧縮用金型13を、金属製ブッシュ2の軸方向中央から上側の圧縮用金型13下面までの距離が40mmとなる位置まで下降させる。この位置は、金属製ブッシュ2が、一対の圧縮用金型13と14の間の中央に位置する状態となる位置である。

【0033】

そして、図3(D)に示すように、金属製ブッシュ2が、一対の圧縮用金型13と14の間の中央に位置する状態で、一対の圧縮用金型13及び14をそれぞれ同速度(5mm/s)で相互に近づく方向に移動させ、繊維集積体8が、厚み:10mmとなるまで圧縮する。

加熱した状態で2分間圧縮することにより、金属製ブッシュ2と一体化した不織布基材5を得た。尚、前記圧縮の際、下側の圧縮用金型14の貫通孔15から真空吸引した状態で圧縮している。

不織布基材5は、その質量が、40gであり、外径:91mm、内径:60mm、厚み:13mmとしている。

【0034】

(樹脂製歯車の作製)

図4に示すように、上記の工程で得られた金属製ブッシュ2と一体化した不織布基材5を、200℃に加熱した移動金型27に配置して型締めする。そして、固定金型25内部を、圧力90kPa以下に減圧した後、ここに溶融させた熱硬化性樹脂に硬化促進剤を配合して金型内部に注入し、不織布基材に含浸、硬化させ、歯車素材を作製する。

【0035】

尚、熱硬化性樹脂は、2,2’−(1,3フェニレン)ビス2−オキサゾリン(三國製薬工業株式会社製)を69質量部と、4,4’−ジアミノジフェニルメタン(三井化学ポリウレタン株式会社製)を31質量部とを混合し、140℃にて溶解したものを用いており、硬化促進剤としては、オクチルブロマイド(マナック株式会社製、商品名)を、前述した熱硬化性樹脂100質量部に対し、1質量部添加している。

【0036】

樹脂が硬化した後に、歯車素材を金型から脱型し、この歯車素材を外周部側から、金属製のブッシュと、樹脂成形部とを含むように、第一加工を行う。第一加工では、樹脂成形部の外径を仕上がり寸法から0.5〜2mmの加工代を残し、厚みを仕上がり寸法から0.5〜2mmの加工代を残しており、旋盤(村田機械株式会社製、商品名:MW120)を用いて、加工した。

【0037】

第一加工を終了した後に、第二加工を行う。第二加工では、斜歯の形成を行う為、ホブ盤(三菱重工株式会社製、商品名:FE30A)を用いて、歯元から歯先迄の歯高:8mm、ピッチ:80、ねじれ角:30度の加工を行った。

第二加工後は、第三加工を行う。第三加工では、仕上げであるシェービングを行う為、シェービング盤(三菱重工株式会社製、商品名:FE30A)を用いて、歯元から歯先迄の歯高:8mm、ピッチ:80、歯先ねじれ角:歯元ねじれ角より0.2度大きくなるように加工を行った。各部位によって異なるが、切削量は、20〜150μmである。

【0038】

以上の加工により、歯元ねじれ角:30度、歯先ねじれ角:30.2度の樹脂製歯車を作製した。

【0039】

<比較例1>

実施例1において、歯元ねじれ角:30度、歯先ねじれ角:30度とする以外は実施例1と同様にして、樹脂製歯車を得た。

【0040】

上記実施例、比較例で作製した樹脂製歯車を、100℃の湯中に1500時間浸漬した。その後、実施例、比較例の各歯車部に噛み合う、金属製歯車を用いて、噛み合い試験にて評価を行った。

【0041】

<噛み合い試験評価>

噛み合い試験は、2個の歯車の左右両側歯面を互いに接触せしめ、背隙(バックラッシ)なしで噛み合わせて、回転させた時の中心間距離の変化量を測定する両歯面噛み合い試験である。また、理想歯車精度の中心間距離の変化量からの誤差で噛み合い精度を比較する。

(1)1ピッチ噛み合い誤差は、1ピッチ(1歯分)だけ噛み合う間の中心間距離の変動である。また、歯車1回転中の1ピッチ誤差最大値を表示する。

(2)全ピッチ噛み合い誤差は、歯車1回転中における中心間距離の変動の最大値である。

【0042】

評価結果を表1に示す。尚、表1の値は、処理前後の噛み合い誤差変化量である。

【0043】

【表1】

【0044】

表1に示すように、本発明に係る樹脂製歯車は、歯先部ねじれ角を、歯元部ねじれ角より大きくしたことにより、樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯の噛み合い誤差変化量を小さく抑えることができる。このため、歯車の回転速度がばらついたり、歯車がスムーズに回転しなくなったりするなど噛み合い時の異常や、バックラッシ量の減少による異音が発生する心配がない。

【符号の説明】

【0045】

1…樹脂製歯車、2…金属製ブッシュ、3…貫通孔、4A…突起、5…不織布基材、6…樹脂成形部、7…抄造圧縮装置、8…繊維集積体、10…筒状金型、11…ブッシュ支持用金型、12…ブッシュ支持用金型、13…圧縮用金型、14…圧縮用金型、15…貫通孔、16…底部材、21…樹脂製歯車成形用素材、23…金型、25…固定金型、27…移動金型、29…上金型、29A…押圧部

【特許請求の範囲】

【請求項1】

金属製のブッシュと、このブッシュの周囲に配置される樹脂成形部とを備え、前記樹脂成形部が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい樹脂製歯車。

【請求項2】

請求項1において、歯先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい樹脂製歯車。

【請求項3】

請求項1又は2において、樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである樹脂製歯車。

【請求項1】

金属製のブッシュと、このブッシュの周囲に配置される樹脂成形部とを備え、前記樹脂成形部が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい樹脂製歯車。

【請求項2】

請求項1において、歯先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい樹脂製歯車。

【請求項3】

請求項1又は2において、樹脂成形部が、抄造による不織布基材に樹脂を含浸、硬化させたものである樹脂製歯車。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−145161(P2012−145161A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3550(P2011−3550)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

[ Back to top ]