樹脂製細胞培養容器とその製造方法

【課題】超音波溶着の技術を用いて底板30を周側壁10に溶融一体化して、底面に機能性有機化合物層21を備えた樹脂製細胞培養容器Aを製造する場合に、樹脂粉塵が機能性有機化合物層21の上に残留するのを回避することのできる樹脂製細胞培養容器の製造方法を提供する。

【解決手段】溶着用冶具40に周側壁10を取り付ける。周壁部10は上端面11に内嵌合用の段差部12を備える。段差部12に周縁部が乗るようにして機能性有機化合物層21を備えた機能性フィルム20を配置する。段差部12に挿入される膨出部32を持つ底板30を周側壁10の上に配置し、底板30の周縁部に超音波ホーン60を圧接し、周壁部10の内嵌合用の段差部12に底板30の膨出部32およびフランジ部を超音波溶着する。超音波振動により発生する樹脂粉塵は内嵌合部が堰となることで、機能性有機化合物層21の有効領域側に飛散することはない。

【解決手段】溶着用冶具40に周側壁10を取り付ける。周壁部10は上端面11に内嵌合用の段差部12を備える。段差部12に周縁部が乗るようにして機能性有機化合物層21を備えた機能性フィルム20を配置する。段差部12に挿入される膨出部32を持つ底板30を周側壁10の上に配置し、底板30の周縁部に超音波ホーン60を圧接し、周壁部10の内嵌合用の段差部12に底板30の膨出部32およびフランジ部を超音波溶着する。超音波振動により発生する樹脂粉塵は内嵌合部が堰となることで、機能性有機化合物層21の有効領域側に飛散することはない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器と、その製造方法に関する。

【背景技術】

【0002】

細胞培養される表面に温度応答性ポリマー等の機能性有機化合物層を被覆した、細胞培養支持体(シャーレなどの細胞培養容器)が特許文献1に記載されている。さらに、フィルム基材層と機能性有機化合物層とを有する機能性フィルムを樹脂製の細胞培養容器の底面に固定した樹脂製細胞培養容器も知られている。また、細胞培養に用いる樹脂製容器の製造において、周側壁の開放端面に底板を超音波溶着により液密に接合する技術も特許文献2に記載されている。

【0003】

超音波溶着は、超音波ホーンを用いて超音波を加圧状態で発振し、両部材の接触面を溶融接合する技術である。好ましい超音波溶着技術として、エネルギーダイレクターとして機能する薄い突起物が設けられた樹脂部材と、他の樹脂部材とを、エネルギーダイレクターの頂点を他の樹脂部材に押し付けながら接触させ、接触状態を維持しながら、超音波ホーンから超音波を加圧状態で発振してエネルギーダイレクターを溶融させ、両部材を接合する技術も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−211865号公報

【特許文献2】特開昭61−225028号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

超音波ホーンを用いた超音波溶着は、樹脂製部材同士の溶着一体化に極めて有効な手段である。しかし、超音波溶着では、溶着される樹脂部材同士の接触面での振動によって、樹脂の微細な粉塵が発生し飛散するのを避けられない。底面に機能性有機化合物層を備える樹脂製細胞培養容器を超音波溶着の手法を用いて製造する場合に、内側面に予め機能性有機化合物層を形成した底板、または内側面に機能性有機化合物層を備えた機能性フィルムを積層した底板のいずれを用いる場合であっても、周側壁の実質的に平坦面である開放端面と底板との接触面で発生する振動によって、振動面から樹脂の微細な粉塵が発生して、飛散した粉塵が機能性有機化合物層に残留するのを避けられない。機能性有機化合物層に対して強力な洗浄を実施すると当該層が破壊されるおそれがあるため、飛散した粉塵を除去することができず、結果として粉塵は層に残留したままとなる。

【0006】

残留した樹脂粉塵は、細胞の顕微鏡による観察時に視野に入って邪魔になる問題があり、また、機能性有機化合物層の所望の機能が樹脂粉塵により妨げられるリスクもある。この不都合は、一方または双方の樹脂部材にエネルギーダイレクターとして機能する薄い突起物を形成して超音波溶着を行う場合、特に顕著となる。

【0007】

本発明は、上記の事情に鑑みてなされたものであり、超音波溶着の技術を用いて底板を周側壁に溶融一体化して、底面に機能性有機化合物層を備えた樹脂製細胞培養容器を製造する場合であっても、樹脂粉塵が機能性有機化合物層の上に残留するのをほぼ完全に回避することのできる樹脂製細胞培養容器の製造方法、およびその製造方法で作られた樹脂製細胞培養容器を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明による樹脂製細胞培養容器の製造方法の第1の発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を有する底板と、機能性有機化合物層を備えた機能性フィルムであって周縁部が前記周側壁に形成した段差部に乗ることのできる大きさと形状とされた機能性フィルムとを用意し、前記機能性フィルムを機能性有機化合物層が内側となり周縁部が前記周側壁に形成した前記段差部に乗るようにして配置し、その上から前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部およびその近傍に超音波振動を与えることで前記周側壁の開放端面に前記底板を前記機能性フィルムとともに溶融一体化することを特徴とする。

【0009】

本発明による樹脂製細胞培養容器の製造方法の第2の発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を備え前記膨出部の表面には機能性有機化合物層が形成されている底板とを用意し、前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部およびその近傍に超音波振動を与えることで前記周側壁の開放端面に前記底板を溶融一体化することを特徴とする。

【0010】

上記第1の発明と第2の発明とは、別途調整した機能性有機化合物層を備えた機能性フィルムを底板の前記膨出部の表面に積層一体化するか(第1の発明)、底板の膨出部の表面に機能性有機化合物層を直接に形成するか(第2の発明)で相違しており、それ以外の処理は同じである。

【0011】

いずれの発明による製造方法においても、機能性有機化合物層はその周縁部が周側壁の開放端面の全周にわたって形成された内嵌合用の段差部内に入り込んでおり、周壁部の開放端面と底板との接触面は、該内嵌合用の段差部内に入り込んでいる機能性有機化合物層よりも上位の位置にのみ存在する。そのために、超音波溶着時の振動によって樹脂同士の接触面から樹脂粉塵が発生しても、その粉塵は、内嵌合部の領域がバリア(堰)として機能することで、その領域を通過することができない。そのために、発生した樹脂粉塵が機能性有機化合物層の表面、すなわち樹脂製細胞培養容器での細胞培養面側に飛散することはなく、樹脂粉塵が細胞の顕微鏡による観察時に視野に入って邪魔になることも、機能性有機化合物層の所望の機能が樹脂粉塵により妨げられることも、回避できる。

【0012】

上記のように、本発明による樹脂製細胞培養容器の製造方法では、超音波溶着を行っても機能性有機化合物層の表面に樹脂粉塵が飛散するのを回避することができるので、前記周側壁として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた周側壁を用いても、また、前記底板として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた底板を用いても、飛散する粉塵に起因して細胞培養に不都合が生じることはなく、より効率的な超音波溶着を実行することができるようになる。

【0013】

本発明による樹脂製細胞培養容器の製造方法の他の態様では、第1および第2の発明において、さらに、前記底板を溶着一体化した後に、前記周側壁の他方の開放端面を樹脂製天板で閉鎖する工程をさらに行うことを特徴とする。この態様では、天板を備えた樹脂製細胞培養容器を得ることができる。樹脂製天板を周側壁の他方の開放端面に一体化する手段は任意であってよく、熱融着や接着剤による接着なども用いることができる。

【0014】

本発明はさらに、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器であって、少なくとも一方の端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部とを有する底板とを備え、前記機能性有機化合物層はその周縁部が前記周側壁に形成した前記段差部に乗った姿勢で、前記周側壁の前記端面に前記底板が溶融一体化されていることを特徴とする樹脂製細胞培養容器をも開示する。

【0015】

この樹脂製細胞培養容器は、細胞培養面である機能性有機化合物層の表面に樹脂粉塵のような異物が存在しないので、機能性有機化合物層の所望の機能が所期どおりに発揮される利点がある。

【発明の効果】

【0016】

本発明によれば、所期どおりの機能を発揮することのできる機能性有機化合物層を備える樹脂製細胞培養容器を超音波溶着の手段を用いて容易に製造することが可能となる。

【図面の簡単な説明】

【0017】

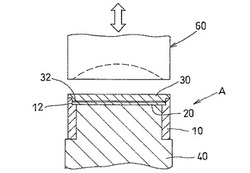

【図1】第1の発明により樹脂製細胞培養容器の製造方法を実施するのに必要な構成部材の全体を説明するための斜視図。

【図2】各構成部材の詳細を説明するための中央断面図。

【図3】第1の発明により超音波溶着を行うときの各構成部材の配置を説明するための断面図。

【図4】超音波溶着後の状態を示す断面図。

【図5】第2の発明により樹脂製細胞培養容器の製造方法を実施するときの底板を説明する断面図。

【図6】第2の発明により超音波溶着を行うときの各構成部材の配置を説明するための断面図。

【図7】エネルギーダイレクターとして機能する薄い突起物の形成位置の他の例を説明するための図。

【図8】樹脂製細胞培養容器の他の形態を示す図。

【発明を実施するための形態】

【0018】

以下、本発明を実施の形態に基づき説明する。

[第1の発明の実施の形態]

発明を実施するに当たっては、図1の斜視図および図2の中央断面に示すように、製造しようとする樹脂製細胞培養容器Aの周囲の側壁を構成することとなる周側壁10と、機能性有機化合物層21を備えた機能性フィルム20と、製造しようとする樹脂製細胞培養容器Aの底面を構成することとなる底板30とを予め用意する。以下の説明では、製造しようとする樹脂製細胞培養容器Aは上面側を開放した平面視で矩形状の箱型容器である場合を例として説明するが、容器の形状は任意であり、円筒形の容器や、横幅が次第に狭くなる部分を有する箱型容器などであってもよい。

【0019】

<周側壁10>

この例において、周側壁10は閉じた矩形状であり、限定されないが、周側壁の肉厚は1〜1.5mm程度、高さは20〜40mm程度である。周側壁10の一方の端面11は平坦面であり、該端面11には、内面側を切り欠いた内嵌合用の段差部12が全周にわたって形成されている。段差部12は垂直面13と水平面14とで形成され、限定されないが、この例において、垂直面13の高さは500μm〜1mm程度であり、水平面14の幅は400〜600μm程度である。周側壁10の他方の端面15は端面11と平行な平坦面である。周側壁10は、後に説明する底板30および天板50も含めて、細胞培養において一般的に用いられる材料を用いて作ることができる。例えば、ポリスチレン樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリエチレンテレフタレート樹脂、ポリプロピレン樹脂、ABS樹脂、ナイロン、アクリル樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、メチルペンテン樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂、塩化ビニル樹脂等の樹脂材料、表面親水化処理を施した上記の少なくとも1種を含む樹脂材料、およびガラスや石英等の無機材料であることができるが、好ましくは樹脂材料である。樹脂材料としては、ポリスチレン樹脂またはポリエチレンテレフタレート樹脂であることが好ましい。また、透明な樹脂材料であることが好ましい。

【0020】

<機能性フィルム20>

機能性有機化合物層を備えた機能性フィルム20は、図2に断面を示すように、機能性有機化合物層21と、該機能性有機化合物層21を支持するためのフィルム基材層22とで構成されている。機能性有機化合物層21を備えた機能性フィルム20の平面視での形状は、前記した周側壁10の平面視形状と同じであり、大きさは、前記段差部12の水平面14を機能性フィルム20の周縁部が段差部12の垂直面13に沿って覆うことのできる大きさとされている。より好ましくは機能性フィルム20の大きさは、前記段差部12の水平面14の全面を覆うような大きさとするとよい。また、機能性有機化合物層21を備えた機能性フィルム20は全体がほぼ等しい厚みとされている。なお、本発明において機能性フィルム20は、表面に所望の機能が付与されたフィルムであれば特に限定されない。

【0021】

<フィルム基材層22>

本発明において前記フィルム基材層22は、一方の表面に上述の機能性化合物層21を形成することが可能な材料を含むものであればよく、材料の種類は特に限定されない。典型的には、フィルム基材層の材料として、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)、ポリカーボネート(PC)、TAC(トリアセチルセルロース)、ポリイミド(PI)、ナイロン(Ny)、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、塩化ビニル、塩化ビニリデン、ポリフェニレンサルファイド、ポリエーテルサルフォン、ポリエチレンナフタレート、ポリプロピレン、アクリル等が挙げられる。

【0022】

フィルム基材層22の、機能性化合物層21が形成される側の表面は、易接着処理された表面であることができる。「易接着処理」とは、例えば、ポリエステル、アクリル酸エステル、ポリウレタン、ポリエチレンイミン、シランカップリング剤、ペルフルオロオクタンスルホン酸(PFOS)等の易接着剤による処理を指す。

【0023】

フィルム基材層22の厚さ(フィルム基材層が基材の層に加えて易接着層を備える場合は、易接着層を含むフィルム基材層の全体の厚さを指す)は、特に制限は無いが可撓性を付与する厚さであることが好ましく、例えば5〜400μm、好ましくは、50〜250μmである。

【0024】

<機能性化合物層21>

機能性化合物層21を構成する機能性化合物としては、有機化合物または無機化合物が挙げられ、より好ましくは、所定の刺激によって細胞接着性から細胞非接着性へと変化することが可能な表面を有する刺激応答性ポリマーや、1つ以上のエチレングリコール単位(CH2−CH2−O)からなるエチレングリコール鎖等の親水性化合物が挙げられる。

機能性化合物層の膜厚は、例えば、0.5nm〜300nmの範囲内とするのがよく、なかでも1nm〜100nmの範囲内であることが好ましい。

以下「刺激応答性ポリマー層」および「親水性化合物層」の好適な実施形態について説明する。

【0025】

<刺激応答性ポリマー層>

機能性有機化合物層は、刺激応答性ポリマー層であることが特に好ましい。刺激応答性ポリマー層とは、所定の刺激によって表面の細胞の接着度合いが変化するポリマーを含む層である。刺激応答性ポリマーとしては、温度応答性ポリマー、pH応答性ポリマー、イオン応答性ポリマー、光応答性ポリマーなどを挙げることができる。なかでも温度応答性ポリマーが、刺激の付与が容易であることから好ましい。

【0026】

温度応答性ポリマーとして、例えば、細胞を培養する温度では細胞接着性を示し、作製した細胞シートの剥離する時の温度では細胞非接着性を示すものを用いるとよい。例えば、温度応答性ポリマーは、臨界溶解温度未満の温度では周囲の水に対する親和性が向上し、ポリマーが水を取り込んで膨潤して表面に細胞を接着しにくくする性質(細胞非接着性)を示し、同温度以上の温度ではポリマーから水が脱離することでポリマーが収縮して表面に細胞を接着しやすくする性質(細胞接着性)を示すものを用いるとよい。このような臨界溶解温度は、下限臨界溶解温度と呼ばれる。下限臨界溶解温度Tが0℃〜80℃、さらに好ましくは0℃〜50℃である温度応答性ポリマーを用いるとよい。Tが0℃〜80℃であると、細胞を安定的に培養できるからである。

【0027】

好適な温度応答性ポリマーとしてはアクリル系ポリマーまたはメタクリル系ポリマーが挙げられる。具体的に好適な温度応答性ポリマーとしては、例えばポリ−N−イソプロピルアクリルアミド(T=32℃)、ポリ−N−n−プロピルアクリルアミド(T=21℃)、ポリ−N−n−プロピルメタクリルアミド(T=32℃)、ポリ−N−エトキシエチルアクリルアミド(T=約35℃)、ポリ−N−テトラヒドロフルフリルアクリルアミド(T=約28℃)、ポリ−N−テトラヒドロフルフリルメタクリルアミド(T=約35℃)、およびポリ−N,N−ジエチルアクリルアミド(T=32℃)等が挙げられる。

【0028】

pH応答性ポリマーおよびイオン応答性ポリマーは作製しようとする細胞シートに適したものを適宜選択することができる。

刺激応答性ポリマー層は、重合して目的の刺激応答性ポリマーを形成するモノマーと、該モノマーを溶解しうる有機溶媒と含む塗布用組成物を調製し、これを慣用の塗布方法に従って、フィルム基材の表面に塗布して塗膜を形成し、次に、該塗膜に放射線照射等の適当な手段により塗膜中のモノマーを重合してポリマーを形成するとともに、フィルム基材の表面とポリマーとの間にグラフト化反応を生じさせることにより形成することができる。

【0029】

<親水性化合物層>

機能性有機化合物層の他の実施形態として、1つ以上のエチレングリコール単位からなるエチレングリコール鎖(複数のエチレングリコール単位からなるエチレングリコール鎖は、「ポリエチレングリコール鎖」ということができる)等の親水性化合物の層が挙げられる。

【0030】

エチレングリコール鎖の末端は水酸基により封鎖された形態であってもよいし、エチレングリコール鎖の末端に生体関連物質等の他の物質が共有結合により連結された形態であってもよい。

【0031】

末端が水酸基により封鎖されたエチレングリコール鎖を含む層は、細胞が接着し難い親水性の表面を提供することができる。

【0032】

エチレングリコール鎖の末端に共有結合されうる生体関連物質としては、抗原、抗体、DNA、RNA、ペプチド、ホルモン、酵素、サイトカイン、糖鎖、脂質、補酵素、酵素阻害剤、細胞、その他の機能を有するタンパク質が含まれる。更に、このような生体関連物質と親和性を有する低分子化合物、および高分子化合物も生体関連物質の範囲に含まれる。

【0033】

エチレングリコール鎖等の親水性化合物の層を、樹脂製のフィルム基材層の表面に固定化するためには、予め、フィルム基材層の表面に、物理的に吸着可能であって、エチレングリコール鎖の末端の水酸基と反応して共有結合を形成可能な官能基を側鎖に含むポリシロキサンを含むプライマー層を設ける。ポリシロキサンの側鎖上の官能基としては、グリシジル基またはエポキシ基が好ましい。プライマー層は、フィルム基材層の表面に、所望の側鎖を有するシラノール化合物を適用し、該表面上で縮合重合してポリシロキサンに変換することにより形成することができる。

【0034】

次いで、プライマー層の官能基と、エチレングリコールまたはエチレングリコール単位が2以上繰り返されたポリエチレングリコールの水酸基とを反応させて共有結合を形成し、エチレングリコール鎖を固定化する。このとき、触媒量の濃硫酸を含むエチレングリコールまたはポリエチレングリコールをプライマー層に接触させる。

末端が水酸基により封鎖されたエチレングリコール鎖を含む層はこのようにして形成される。

【0035】

更に、必要に応じて、エチレングリコール鎖の一端に、他の物質との共有結合を形成することが可能な、少なくとも1つの官能基を直接的または間接的に連結させる。官能基の導入方法は特に限定されない。

【0036】

<底板30>

底板30は、周側壁10と同じ材料で作られており、厚みは0.5〜1.5mm程度である。底板30の平面視での外郭形状は、好ましくは前記周側壁10の平面視形状と同じとされ、大きさは、好ましくは周側壁10の外郭形状と同じとされる。図2に示すように底板30の一方の面31は好ましくは平坦面であり、他方の面には膨出部32が形成されている。該膨出部32の表面は平坦面である。膨出部32の外周面33は垂直面であり、外周面33がなす輪郭形状は、前記周側壁10における段差部12の垂直面13がなす輪郭形状と同じとされている。前記外周面33の上端から外側は水平面34とされており、該水平面34の領域はフランジ部として作用する。膨出部32の前記外周面33の高さは、前記周側壁10における段差部12の垂直面13の距離から前記機能性有機化合物層21を備えた機能性フィルム20の厚みを引いた値にほぼ等しくされており、したがって、底板30の膨出部32を周側壁10の前記段差部12に嵌入させた状態で、前記フランジ部の前記水平面34は、周側壁10の開放した端面11と面接触した状態となることができる。

【0037】

さらに、底板30のフランジ部の前記水平面34と前記膨出部32の表面であって外周面33に近接した部位には、超音波溶着するときにエネルギーダイレクターとしての機能を果たす、幅の狭い突起35、36が一体成形されている。突起35、36の横幅は、限定されないが100〜1000μm程度であり、高さは50〜1000μm程度である。突起35、36は先端が先鋭であることが望ましい。また突起35、36は全周方向に連続したまたは非連続的な薄膜状体であってもよく、棒状体であってもよい。

【0038】

<溶着手順>

次に、溶着手順を説明する。溶着に際しては、溶着用冶具40を用意する。溶着用冶具40は前記した周側壁10を安定的に支持するためのものであり、図1に示すように、周側壁10の受け入れ部分41と、該受け入れ部分41の下端部の支持段部42とを備える。受け入れ部分41の外郭形状は周側壁10の内周面の形状と一致しており、また、受け入れ部分41の上端面43の垂直断面での形状は、前記周側壁10の一方の端面11の側面視での形状と一致している。この例で、周側壁10の一方の端面11は水平な平坦面であり、したがって受け入れ部分41の上端面43も水平な平坦面である。支持段部42は、受け入れ部分41に周側壁10を差し込んだときに、周側壁10の前記段差部12の水平面14と前記受け入れ部分41の上端面43とが同一面となることのできる位置に形成されている。支持段部42は、前記周側壁10の他方の端面15の側面視と一致するようにされており、この例で、周側壁10の他方の端面15は平坦面であり、したがって支持段部42の形状も平坦面である。

【0039】

最初に、上記した溶着用冶具40の受け入れ部分41に、周側壁10をその段差部12が上位位置となるようにして取り付ける。次に、前記した機能性有機化合物層21を備えた機能性フィルム20を、機能性有機化合物層21の面が溶着用冶具40の側となるようにして、既に取り付けられている周側壁10の前記段差部12内に、形状を合わせるようにして挿入する。それにより、図3に示すように、機能性フィルム20は、周側壁10の段差部12の前記水平面14にその周縁部を乗せかつ周囲を段差部12の前記垂直面13に接した姿勢で、そして中央部分は溶着用冶具40の上端面43に支持された状態で、安定的に配置される。

【0040】

次に、底板30を、その膨出部32が既に取り付けてある周側壁10の前記段差部12内に入り込むようにして、周側壁10の上に配置する。その状態では、図3に示すように、底板30のフランジ部に設けた突起35の先端が周側壁10の開放した端面11の頂面に当接し、また、膨出部32の表面に設けた突起36の先端は、機能性有機化合物層21を備えた機能性フィルム20の周縁部であって周側壁10の前記段差部12の水平面14の上に位置している部分に当接した姿勢となる。

【0041】

そのように各構成部材10、20、30を配置した後、図4に示すように、従来公知の超音波ホーン60を、底板30の前記フランジ部およびその近傍に圧接した状態として、超音波ホーン60を作動させる。それにより、周側壁10と底板30との接触面(図示の例では、エネルギーダイレクターとして機能する突起35、36との接触面)で振動が発生し、摩擦熱によって両者は溶着する。所要時間にわたって超音波ホーン60を作動させた後、作動を停止し冷却することで、溶着は終了する。その後、溶着用冶具40から取り外すことで、本発明による樹脂製細胞培養容器Aが得られる。

【0042】

上記の溶着の過程で、樹脂と樹脂との摩擦により樹脂粉塵が発生する。しかし、発生した樹脂粉塵は、周側壁10の段差部12と底板30の膨出部32との内嵌合部領域において、段差部12の垂直面13の下端部および水平面14と、前記機能性有機化合物層21を備えた機能性フィルム20とが密着していることから、内嵌合部および前記密着部がバリア、すなわち堰として効果的に作用し、樹脂粉塵が機能性有機化合物層21の有効面(前記した溶着用冶具40の受け入れ部分41の上端面43に接している部分)にまで飛散することはない。それにより、上記の製造方法を採用することにより、超音波溶着時に生じる樹脂粉塵によって機能性有機化合物層21の機能が妨げられることのない樹脂製細胞培養容器Aを得ることができる。

【0043】

[第2の発明の実施の形態]

第2の発明では、上記した機能性有機化合物層21を備えた機能性フィルム20を用いることなく、第1の発明と同じ技術課題を達成する。そのために、第2の発明では、図5に示すように、膨出部32の表面全面に機能性有機化合物層21を形成した底板30を用いる。その点を除き、周側壁10の形状および底板30の形状は、第1の発明の場合と同様である。ただし、底板30の膨出部32の表面全面には機能性有機化合物層21が形成されているので、膨出部32の表面にはエネルギーダイレクターとして機能する突起36は設けられない。なお、底板30に機能性有機化合物層21を形成するには、前記フィルム基材層22に機能性有機化合物層21を形成するのと同じ手法で行うことができ、また、底板30上に直接形成される機能性化合物層21の構造およびその具体例も、機能性フィルム20について説明した機能性化合物層21と同様であることができる。

【0044】

溶着に際しては、図6に示すように、第1の発明の場合と同様にして、溶着用冶具40に周側壁10を取り付けた後、図5に示す、膨出部32の表面全面に機能性有機化合物層21を形成した底板30を、直接周側壁10の上に配置し、以下、第1の発明の場合と同様に超音波ホーンを用いて溶着を行う。この場合も、機能性有機化合物層21の有効面には樹脂粉末が飛散してこないことは、第1の発明の場合と同様である。

【0045】

[他の実施の形態]

上記した実施の形態では、底板30のフランジ部および膨出部32にエネルギーダイレクターとして機能する突起35、36を設けたもの、および前記フランジ部にのみ設けたものを説明したが、超音波ホーンの出力や使用する樹脂材料の種類などによって、面と面との超音波振動によって発生する摩擦熱によって所望する溶着がなされる場合には、このような突起35、36を設けるのを省略することかできる。

【0046】

また、突起を設ける場合にも、第1の発明において、図7(a)に示すように、周側壁10の開放端面11の頂面部に一方の突起35を形成してもよく、図7(b)に示すように、他方の突起35を省略してもよく、図7(c)に示すように、周側壁10の開放端面11の頂面部にのみ一方の突起35を形成し、他方の突部36を省略してもよい。

【0047】

[樹脂製細胞培養容器の形態]

なお、容器底面に、機能性化合物層21を備えたフィルム基材層22または機能性有機化合物層21を備える樹脂製細胞培養容器Aは、前記したように任意の形状であってよい。図1〜図7に示したような、上方が開放した皿状または碗状の形状の容器であってもよく、図8に示すようなフラスコ型の容器A1も例としてあげることができる。

【0048】

フラスコ型細胞培養容器A1は、図8(a)に記すように、容器部100と蓋110を備える。容器部100は、底板30aと、底板30aの周縁に立設された周壁部10aと、周壁部10aの上端部に接合された、底板30a同様な形状である天板50とを少なくとも備える。フラスコ型細胞培養容器A1において、底板30aは矩形状である平板の一方端側が狭くなった形状であり、周側壁10aは該底板30aの外郭形状と同じ平面視形状を備えている。前記周壁部10aの前記狭くされた先端に対応する部分には通孔104が穿設されていて、その周縁から容器部外側に延びる首部105には、前記蓋110が着脱可能に装着される。容器部100と蓋110とを組み合わせることによりフラスコ型の細胞培養容器A1が形成される。

【0049】

図8(b)は、図8(a)のb−b線に沿う断面を示し、図8(c)はc−c線に沿う断面を示めしており、図示されるように、容器部100の、底板30a、周壁部10aおよび天板50に包囲される内部空間には、細胞および培地を収容するための内室130が形成されている。内室130に面する底板30aの一部分には、前記した機能性フィルム20が固定されている。

【0050】

図8に示すフラスコ型細胞培養容器A1を製造するには、最初に、底板30aと機能性フィルム20(または機能性化合物層21)と周側壁10aとを、図1〜図7に示したと同様な手順で、超音波振動を用いて溶着一体化する。その後で、半製品としての容器A1を溶着用冶具から取り外し、周側壁10aの開放した端面側に、熱融着あるいは接着剤による接合などの任意の手段により、天板50を周側壁10に一体化する。

【符号の説明】

【0051】

A…樹脂製細胞培養容器、

10…周側壁、

11…周側壁の一方の端面、

12…内嵌合用の段差部、

13…段差部の垂直面、

14…段差部の水平面、

20…機能性有機化合物層を備えた機能性フィルム、

21…機能性有機化合物層、

22…フィルム基材層、

30…底板、

32…底板の膨出部、

33…膨出部の外周面、

34…膨出部のフランジ部として作用する水平面、

35、36…エネルギーダイレクターとしての機能を果たす突起、

40…溶着用冶具、

41…周側壁の受け入れ部分、

42…支持段部、

43…受け入れ部分の上端面、

50…天板、

60…超音波ホーン。

【技術分野】

【0001】

本発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器と、その製造方法に関する。

【背景技術】

【0002】

細胞培養される表面に温度応答性ポリマー等の機能性有機化合物層を被覆した、細胞培養支持体(シャーレなどの細胞培養容器)が特許文献1に記載されている。さらに、フィルム基材層と機能性有機化合物層とを有する機能性フィルムを樹脂製の細胞培養容器の底面に固定した樹脂製細胞培養容器も知られている。また、細胞培養に用いる樹脂製容器の製造において、周側壁の開放端面に底板を超音波溶着により液密に接合する技術も特許文献2に記載されている。

【0003】

超音波溶着は、超音波ホーンを用いて超音波を加圧状態で発振し、両部材の接触面を溶融接合する技術である。好ましい超音波溶着技術として、エネルギーダイレクターとして機能する薄い突起物が設けられた樹脂部材と、他の樹脂部材とを、エネルギーダイレクターの頂点を他の樹脂部材に押し付けながら接触させ、接触状態を維持しながら、超音波ホーンから超音波を加圧状態で発振してエネルギーダイレクターを溶融させ、両部材を接合する技術も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2−211865号公報

【特許文献2】特開昭61−225028号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

超音波ホーンを用いた超音波溶着は、樹脂製部材同士の溶着一体化に極めて有効な手段である。しかし、超音波溶着では、溶着される樹脂部材同士の接触面での振動によって、樹脂の微細な粉塵が発生し飛散するのを避けられない。底面に機能性有機化合物層を備える樹脂製細胞培養容器を超音波溶着の手法を用いて製造する場合に、内側面に予め機能性有機化合物層を形成した底板、または内側面に機能性有機化合物層を備えた機能性フィルムを積層した底板のいずれを用いる場合であっても、周側壁の実質的に平坦面である開放端面と底板との接触面で発生する振動によって、振動面から樹脂の微細な粉塵が発生して、飛散した粉塵が機能性有機化合物層に残留するのを避けられない。機能性有機化合物層に対して強力な洗浄を実施すると当該層が破壊されるおそれがあるため、飛散した粉塵を除去することができず、結果として粉塵は層に残留したままとなる。

【0006】

残留した樹脂粉塵は、細胞の顕微鏡による観察時に視野に入って邪魔になる問題があり、また、機能性有機化合物層の所望の機能が樹脂粉塵により妨げられるリスクもある。この不都合は、一方または双方の樹脂部材にエネルギーダイレクターとして機能する薄い突起物を形成して超音波溶着を行う場合、特に顕著となる。

【0007】

本発明は、上記の事情に鑑みてなされたものであり、超音波溶着の技術を用いて底板を周側壁に溶融一体化して、底面に機能性有機化合物層を備えた樹脂製細胞培養容器を製造する場合であっても、樹脂粉塵が機能性有機化合物層の上に残留するのをほぼ完全に回避することのできる樹脂製細胞培養容器の製造方法、およびその製造方法で作られた樹脂製細胞培養容器を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明による樹脂製細胞培養容器の製造方法の第1の発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を有する底板と、機能性有機化合物層を備えた機能性フィルムであって周縁部が前記周側壁に形成した段差部に乗ることのできる大きさと形状とされた機能性フィルムとを用意し、前記機能性フィルムを機能性有機化合物層が内側となり周縁部が前記周側壁に形成した前記段差部に乗るようにして配置し、その上から前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部およびその近傍に超音波振動を与えることで前記周側壁の開放端面に前記底板を前記機能性フィルムとともに溶融一体化することを特徴とする。

【0009】

本発明による樹脂製細胞培養容器の製造方法の第2の発明は、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を備え前記膨出部の表面には機能性有機化合物層が形成されている底板とを用意し、前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部およびその近傍に超音波振動を与えることで前記周側壁の開放端面に前記底板を溶融一体化することを特徴とする。

【0010】

上記第1の発明と第2の発明とは、別途調整した機能性有機化合物層を備えた機能性フィルムを底板の前記膨出部の表面に積層一体化するか(第1の発明)、底板の膨出部の表面に機能性有機化合物層を直接に形成するか(第2の発明)で相違しており、それ以外の処理は同じである。

【0011】

いずれの発明による製造方法においても、機能性有機化合物層はその周縁部が周側壁の開放端面の全周にわたって形成された内嵌合用の段差部内に入り込んでおり、周壁部の開放端面と底板との接触面は、該内嵌合用の段差部内に入り込んでいる機能性有機化合物層よりも上位の位置にのみ存在する。そのために、超音波溶着時の振動によって樹脂同士の接触面から樹脂粉塵が発生しても、その粉塵は、内嵌合部の領域がバリア(堰)として機能することで、その領域を通過することができない。そのために、発生した樹脂粉塵が機能性有機化合物層の表面、すなわち樹脂製細胞培養容器での細胞培養面側に飛散することはなく、樹脂粉塵が細胞の顕微鏡による観察時に視野に入って邪魔になることも、機能性有機化合物層の所望の機能が樹脂粉塵により妨げられることも、回避できる。

【0012】

上記のように、本発明による樹脂製細胞培養容器の製造方法では、超音波溶着を行っても機能性有機化合物層の表面に樹脂粉塵が飛散するのを回避することができるので、前記周側壁として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた周側壁を用いても、また、前記底板として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた底板を用いても、飛散する粉塵に起因して細胞培養に不都合が生じることはなく、より効率的な超音波溶着を実行することができるようになる。

【0013】

本発明による樹脂製細胞培養容器の製造方法の他の態様では、第1および第2の発明において、さらに、前記底板を溶着一体化した後に、前記周側壁の他方の開放端面を樹脂製天板で閉鎖する工程をさらに行うことを特徴とする。この態様では、天板を備えた樹脂製細胞培養容器を得ることができる。樹脂製天板を周側壁の他方の開放端面に一体化する手段は任意であってよく、熱融着や接着剤による接着なども用いることができる。

【0014】

本発明はさらに、容器底面に機能性有機化合物層を備える樹脂製細胞培養容器であって、少なくとも一方の端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部とを有する底板とを備え、前記機能性有機化合物層はその周縁部が前記周側壁に形成した前記段差部に乗った姿勢で、前記周側壁の前記端面に前記底板が溶融一体化されていることを特徴とする樹脂製細胞培養容器をも開示する。

【0015】

この樹脂製細胞培養容器は、細胞培養面である機能性有機化合物層の表面に樹脂粉塵のような異物が存在しないので、機能性有機化合物層の所望の機能が所期どおりに発揮される利点がある。

【発明の効果】

【0016】

本発明によれば、所期どおりの機能を発揮することのできる機能性有機化合物層を備える樹脂製細胞培養容器を超音波溶着の手段を用いて容易に製造することが可能となる。

【図面の簡単な説明】

【0017】

【図1】第1の発明により樹脂製細胞培養容器の製造方法を実施するのに必要な構成部材の全体を説明するための斜視図。

【図2】各構成部材の詳細を説明するための中央断面図。

【図3】第1の発明により超音波溶着を行うときの各構成部材の配置を説明するための断面図。

【図4】超音波溶着後の状態を示す断面図。

【図5】第2の発明により樹脂製細胞培養容器の製造方法を実施するときの底板を説明する断面図。

【図6】第2の発明により超音波溶着を行うときの各構成部材の配置を説明するための断面図。

【図7】エネルギーダイレクターとして機能する薄い突起物の形成位置の他の例を説明するための図。

【図8】樹脂製細胞培養容器の他の形態を示す図。

【発明を実施するための形態】

【0018】

以下、本発明を実施の形態に基づき説明する。

[第1の発明の実施の形態]

発明を実施するに当たっては、図1の斜視図および図2の中央断面に示すように、製造しようとする樹脂製細胞培養容器Aの周囲の側壁を構成することとなる周側壁10と、機能性有機化合物層21を備えた機能性フィルム20と、製造しようとする樹脂製細胞培養容器Aの底面を構成することとなる底板30とを予め用意する。以下の説明では、製造しようとする樹脂製細胞培養容器Aは上面側を開放した平面視で矩形状の箱型容器である場合を例として説明するが、容器の形状は任意であり、円筒形の容器や、横幅が次第に狭くなる部分を有する箱型容器などであってもよい。

【0019】

<周側壁10>

この例において、周側壁10は閉じた矩形状であり、限定されないが、周側壁の肉厚は1〜1.5mm程度、高さは20〜40mm程度である。周側壁10の一方の端面11は平坦面であり、該端面11には、内面側を切り欠いた内嵌合用の段差部12が全周にわたって形成されている。段差部12は垂直面13と水平面14とで形成され、限定されないが、この例において、垂直面13の高さは500μm〜1mm程度であり、水平面14の幅は400〜600μm程度である。周側壁10の他方の端面15は端面11と平行な平坦面である。周側壁10は、後に説明する底板30および天板50も含めて、細胞培養において一般的に用いられる材料を用いて作ることができる。例えば、ポリスチレン樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリエチレンテレフタレート樹脂、ポリプロピレン樹脂、ABS樹脂、ナイロン、アクリル樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、メチルペンテン樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂、塩化ビニル樹脂等の樹脂材料、表面親水化処理を施した上記の少なくとも1種を含む樹脂材料、およびガラスや石英等の無機材料であることができるが、好ましくは樹脂材料である。樹脂材料としては、ポリスチレン樹脂またはポリエチレンテレフタレート樹脂であることが好ましい。また、透明な樹脂材料であることが好ましい。

【0020】

<機能性フィルム20>

機能性有機化合物層を備えた機能性フィルム20は、図2に断面を示すように、機能性有機化合物層21と、該機能性有機化合物層21を支持するためのフィルム基材層22とで構成されている。機能性有機化合物層21を備えた機能性フィルム20の平面視での形状は、前記した周側壁10の平面視形状と同じであり、大きさは、前記段差部12の水平面14を機能性フィルム20の周縁部が段差部12の垂直面13に沿って覆うことのできる大きさとされている。より好ましくは機能性フィルム20の大きさは、前記段差部12の水平面14の全面を覆うような大きさとするとよい。また、機能性有機化合物層21を備えた機能性フィルム20は全体がほぼ等しい厚みとされている。なお、本発明において機能性フィルム20は、表面に所望の機能が付与されたフィルムであれば特に限定されない。

【0021】

<フィルム基材層22>

本発明において前記フィルム基材層22は、一方の表面に上述の機能性化合物層21を形成することが可能な材料を含むものであればよく、材料の種類は特に限定されない。典型的には、フィルム基材層の材料として、ポリエチレンテレフタレート(PET)、ポリスチレン(PS)、ポリカーボネート(PC)、TAC(トリアセチルセルロース)、ポリイミド(PI)、ナイロン(Ny)、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、塩化ビニル、塩化ビニリデン、ポリフェニレンサルファイド、ポリエーテルサルフォン、ポリエチレンナフタレート、ポリプロピレン、アクリル等が挙げられる。

【0022】

フィルム基材層22の、機能性化合物層21が形成される側の表面は、易接着処理された表面であることができる。「易接着処理」とは、例えば、ポリエステル、アクリル酸エステル、ポリウレタン、ポリエチレンイミン、シランカップリング剤、ペルフルオロオクタンスルホン酸(PFOS)等の易接着剤による処理を指す。

【0023】

フィルム基材層22の厚さ(フィルム基材層が基材の層に加えて易接着層を備える場合は、易接着層を含むフィルム基材層の全体の厚さを指す)は、特に制限は無いが可撓性を付与する厚さであることが好ましく、例えば5〜400μm、好ましくは、50〜250μmである。

【0024】

<機能性化合物層21>

機能性化合物層21を構成する機能性化合物としては、有機化合物または無機化合物が挙げられ、より好ましくは、所定の刺激によって細胞接着性から細胞非接着性へと変化することが可能な表面を有する刺激応答性ポリマーや、1つ以上のエチレングリコール単位(CH2−CH2−O)からなるエチレングリコール鎖等の親水性化合物が挙げられる。

機能性化合物層の膜厚は、例えば、0.5nm〜300nmの範囲内とするのがよく、なかでも1nm〜100nmの範囲内であることが好ましい。

以下「刺激応答性ポリマー層」および「親水性化合物層」の好適な実施形態について説明する。

【0025】

<刺激応答性ポリマー層>

機能性有機化合物層は、刺激応答性ポリマー層であることが特に好ましい。刺激応答性ポリマー層とは、所定の刺激によって表面の細胞の接着度合いが変化するポリマーを含む層である。刺激応答性ポリマーとしては、温度応答性ポリマー、pH応答性ポリマー、イオン応答性ポリマー、光応答性ポリマーなどを挙げることができる。なかでも温度応答性ポリマーが、刺激の付与が容易であることから好ましい。

【0026】

温度応答性ポリマーとして、例えば、細胞を培養する温度では細胞接着性を示し、作製した細胞シートの剥離する時の温度では細胞非接着性を示すものを用いるとよい。例えば、温度応答性ポリマーは、臨界溶解温度未満の温度では周囲の水に対する親和性が向上し、ポリマーが水を取り込んで膨潤して表面に細胞を接着しにくくする性質(細胞非接着性)を示し、同温度以上の温度ではポリマーから水が脱離することでポリマーが収縮して表面に細胞を接着しやすくする性質(細胞接着性)を示すものを用いるとよい。このような臨界溶解温度は、下限臨界溶解温度と呼ばれる。下限臨界溶解温度Tが0℃〜80℃、さらに好ましくは0℃〜50℃である温度応答性ポリマーを用いるとよい。Tが0℃〜80℃であると、細胞を安定的に培養できるからである。

【0027】

好適な温度応答性ポリマーとしてはアクリル系ポリマーまたはメタクリル系ポリマーが挙げられる。具体的に好適な温度応答性ポリマーとしては、例えばポリ−N−イソプロピルアクリルアミド(T=32℃)、ポリ−N−n−プロピルアクリルアミド(T=21℃)、ポリ−N−n−プロピルメタクリルアミド(T=32℃)、ポリ−N−エトキシエチルアクリルアミド(T=約35℃)、ポリ−N−テトラヒドロフルフリルアクリルアミド(T=約28℃)、ポリ−N−テトラヒドロフルフリルメタクリルアミド(T=約35℃)、およびポリ−N,N−ジエチルアクリルアミド(T=32℃)等が挙げられる。

【0028】

pH応答性ポリマーおよびイオン応答性ポリマーは作製しようとする細胞シートに適したものを適宜選択することができる。

刺激応答性ポリマー層は、重合して目的の刺激応答性ポリマーを形成するモノマーと、該モノマーを溶解しうる有機溶媒と含む塗布用組成物を調製し、これを慣用の塗布方法に従って、フィルム基材の表面に塗布して塗膜を形成し、次に、該塗膜に放射線照射等の適当な手段により塗膜中のモノマーを重合してポリマーを形成するとともに、フィルム基材の表面とポリマーとの間にグラフト化反応を生じさせることにより形成することができる。

【0029】

<親水性化合物層>

機能性有機化合物層の他の実施形態として、1つ以上のエチレングリコール単位からなるエチレングリコール鎖(複数のエチレングリコール単位からなるエチレングリコール鎖は、「ポリエチレングリコール鎖」ということができる)等の親水性化合物の層が挙げられる。

【0030】

エチレングリコール鎖の末端は水酸基により封鎖された形態であってもよいし、エチレングリコール鎖の末端に生体関連物質等の他の物質が共有結合により連結された形態であってもよい。

【0031】

末端が水酸基により封鎖されたエチレングリコール鎖を含む層は、細胞が接着し難い親水性の表面を提供することができる。

【0032】

エチレングリコール鎖の末端に共有結合されうる生体関連物質としては、抗原、抗体、DNA、RNA、ペプチド、ホルモン、酵素、サイトカイン、糖鎖、脂質、補酵素、酵素阻害剤、細胞、その他の機能を有するタンパク質が含まれる。更に、このような生体関連物質と親和性を有する低分子化合物、および高分子化合物も生体関連物質の範囲に含まれる。

【0033】

エチレングリコール鎖等の親水性化合物の層を、樹脂製のフィルム基材層の表面に固定化するためには、予め、フィルム基材層の表面に、物理的に吸着可能であって、エチレングリコール鎖の末端の水酸基と反応して共有結合を形成可能な官能基を側鎖に含むポリシロキサンを含むプライマー層を設ける。ポリシロキサンの側鎖上の官能基としては、グリシジル基またはエポキシ基が好ましい。プライマー層は、フィルム基材層の表面に、所望の側鎖を有するシラノール化合物を適用し、該表面上で縮合重合してポリシロキサンに変換することにより形成することができる。

【0034】

次いで、プライマー層の官能基と、エチレングリコールまたはエチレングリコール単位が2以上繰り返されたポリエチレングリコールの水酸基とを反応させて共有結合を形成し、エチレングリコール鎖を固定化する。このとき、触媒量の濃硫酸を含むエチレングリコールまたはポリエチレングリコールをプライマー層に接触させる。

末端が水酸基により封鎖されたエチレングリコール鎖を含む層はこのようにして形成される。

【0035】

更に、必要に応じて、エチレングリコール鎖の一端に、他の物質との共有結合を形成することが可能な、少なくとも1つの官能基を直接的または間接的に連結させる。官能基の導入方法は特に限定されない。

【0036】

<底板30>

底板30は、周側壁10と同じ材料で作られており、厚みは0.5〜1.5mm程度である。底板30の平面視での外郭形状は、好ましくは前記周側壁10の平面視形状と同じとされ、大きさは、好ましくは周側壁10の外郭形状と同じとされる。図2に示すように底板30の一方の面31は好ましくは平坦面であり、他方の面には膨出部32が形成されている。該膨出部32の表面は平坦面である。膨出部32の外周面33は垂直面であり、外周面33がなす輪郭形状は、前記周側壁10における段差部12の垂直面13がなす輪郭形状と同じとされている。前記外周面33の上端から外側は水平面34とされており、該水平面34の領域はフランジ部として作用する。膨出部32の前記外周面33の高さは、前記周側壁10における段差部12の垂直面13の距離から前記機能性有機化合物層21を備えた機能性フィルム20の厚みを引いた値にほぼ等しくされており、したがって、底板30の膨出部32を周側壁10の前記段差部12に嵌入させた状態で、前記フランジ部の前記水平面34は、周側壁10の開放した端面11と面接触した状態となることができる。

【0037】

さらに、底板30のフランジ部の前記水平面34と前記膨出部32の表面であって外周面33に近接した部位には、超音波溶着するときにエネルギーダイレクターとしての機能を果たす、幅の狭い突起35、36が一体成形されている。突起35、36の横幅は、限定されないが100〜1000μm程度であり、高さは50〜1000μm程度である。突起35、36は先端が先鋭であることが望ましい。また突起35、36は全周方向に連続したまたは非連続的な薄膜状体であってもよく、棒状体であってもよい。

【0038】

<溶着手順>

次に、溶着手順を説明する。溶着に際しては、溶着用冶具40を用意する。溶着用冶具40は前記した周側壁10を安定的に支持するためのものであり、図1に示すように、周側壁10の受け入れ部分41と、該受け入れ部分41の下端部の支持段部42とを備える。受け入れ部分41の外郭形状は周側壁10の内周面の形状と一致しており、また、受け入れ部分41の上端面43の垂直断面での形状は、前記周側壁10の一方の端面11の側面視での形状と一致している。この例で、周側壁10の一方の端面11は水平な平坦面であり、したがって受け入れ部分41の上端面43も水平な平坦面である。支持段部42は、受け入れ部分41に周側壁10を差し込んだときに、周側壁10の前記段差部12の水平面14と前記受け入れ部分41の上端面43とが同一面となることのできる位置に形成されている。支持段部42は、前記周側壁10の他方の端面15の側面視と一致するようにされており、この例で、周側壁10の他方の端面15は平坦面であり、したがって支持段部42の形状も平坦面である。

【0039】

最初に、上記した溶着用冶具40の受け入れ部分41に、周側壁10をその段差部12が上位位置となるようにして取り付ける。次に、前記した機能性有機化合物層21を備えた機能性フィルム20を、機能性有機化合物層21の面が溶着用冶具40の側となるようにして、既に取り付けられている周側壁10の前記段差部12内に、形状を合わせるようにして挿入する。それにより、図3に示すように、機能性フィルム20は、周側壁10の段差部12の前記水平面14にその周縁部を乗せかつ周囲を段差部12の前記垂直面13に接した姿勢で、そして中央部分は溶着用冶具40の上端面43に支持された状態で、安定的に配置される。

【0040】

次に、底板30を、その膨出部32が既に取り付けてある周側壁10の前記段差部12内に入り込むようにして、周側壁10の上に配置する。その状態では、図3に示すように、底板30のフランジ部に設けた突起35の先端が周側壁10の開放した端面11の頂面に当接し、また、膨出部32の表面に設けた突起36の先端は、機能性有機化合物層21を備えた機能性フィルム20の周縁部であって周側壁10の前記段差部12の水平面14の上に位置している部分に当接した姿勢となる。

【0041】

そのように各構成部材10、20、30を配置した後、図4に示すように、従来公知の超音波ホーン60を、底板30の前記フランジ部およびその近傍に圧接した状態として、超音波ホーン60を作動させる。それにより、周側壁10と底板30との接触面(図示の例では、エネルギーダイレクターとして機能する突起35、36との接触面)で振動が発生し、摩擦熱によって両者は溶着する。所要時間にわたって超音波ホーン60を作動させた後、作動を停止し冷却することで、溶着は終了する。その後、溶着用冶具40から取り外すことで、本発明による樹脂製細胞培養容器Aが得られる。

【0042】

上記の溶着の過程で、樹脂と樹脂との摩擦により樹脂粉塵が発生する。しかし、発生した樹脂粉塵は、周側壁10の段差部12と底板30の膨出部32との内嵌合部領域において、段差部12の垂直面13の下端部および水平面14と、前記機能性有機化合物層21を備えた機能性フィルム20とが密着していることから、内嵌合部および前記密着部がバリア、すなわち堰として効果的に作用し、樹脂粉塵が機能性有機化合物層21の有効面(前記した溶着用冶具40の受け入れ部分41の上端面43に接している部分)にまで飛散することはない。それにより、上記の製造方法を採用することにより、超音波溶着時に生じる樹脂粉塵によって機能性有機化合物層21の機能が妨げられることのない樹脂製細胞培養容器Aを得ることができる。

【0043】

[第2の発明の実施の形態]

第2の発明では、上記した機能性有機化合物層21を備えた機能性フィルム20を用いることなく、第1の発明と同じ技術課題を達成する。そのために、第2の発明では、図5に示すように、膨出部32の表面全面に機能性有機化合物層21を形成した底板30を用いる。その点を除き、周側壁10の形状および底板30の形状は、第1の発明の場合と同様である。ただし、底板30の膨出部32の表面全面には機能性有機化合物層21が形成されているので、膨出部32の表面にはエネルギーダイレクターとして機能する突起36は設けられない。なお、底板30に機能性有機化合物層21を形成するには、前記フィルム基材層22に機能性有機化合物層21を形成するのと同じ手法で行うことができ、また、底板30上に直接形成される機能性化合物層21の構造およびその具体例も、機能性フィルム20について説明した機能性化合物層21と同様であることができる。

【0044】

溶着に際しては、図6に示すように、第1の発明の場合と同様にして、溶着用冶具40に周側壁10を取り付けた後、図5に示す、膨出部32の表面全面に機能性有機化合物層21を形成した底板30を、直接周側壁10の上に配置し、以下、第1の発明の場合と同様に超音波ホーンを用いて溶着を行う。この場合も、機能性有機化合物層21の有効面には樹脂粉末が飛散してこないことは、第1の発明の場合と同様である。

【0045】

[他の実施の形態]

上記した実施の形態では、底板30のフランジ部および膨出部32にエネルギーダイレクターとして機能する突起35、36を設けたもの、および前記フランジ部にのみ設けたものを説明したが、超音波ホーンの出力や使用する樹脂材料の種類などによって、面と面との超音波振動によって発生する摩擦熱によって所望する溶着がなされる場合には、このような突起35、36を設けるのを省略することかできる。

【0046】

また、突起を設ける場合にも、第1の発明において、図7(a)に示すように、周側壁10の開放端面11の頂面部に一方の突起35を形成してもよく、図7(b)に示すように、他方の突起35を省略してもよく、図7(c)に示すように、周側壁10の開放端面11の頂面部にのみ一方の突起35を形成し、他方の突部36を省略してもよい。

【0047】

[樹脂製細胞培養容器の形態]

なお、容器底面に、機能性化合物層21を備えたフィルム基材層22または機能性有機化合物層21を備える樹脂製細胞培養容器Aは、前記したように任意の形状であってよい。図1〜図7に示したような、上方が開放した皿状または碗状の形状の容器であってもよく、図8に示すようなフラスコ型の容器A1も例としてあげることができる。

【0048】

フラスコ型細胞培養容器A1は、図8(a)に記すように、容器部100と蓋110を備える。容器部100は、底板30aと、底板30aの周縁に立設された周壁部10aと、周壁部10aの上端部に接合された、底板30a同様な形状である天板50とを少なくとも備える。フラスコ型細胞培養容器A1において、底板30aは矩形状である平板の一方端側が狭くなった形状であり、周側壁10aは該底板30aの外郭形状と同じ平面視形状を備えている。前記周壁部10aの前記狭くされた先端に対応する部分には通孔104が穿設されていて、その周縁から容器部外側に延びる首部105には、前記蓋110が着脱可能に装着される。容器部100と蓋110とを組み合わせることによりフラスコ型の細胞培養容器A1が形成される。

【0049】

図8(b)は、図8(a)のb−b線に沿う断面を示し、図8(c)はc−c線に沿う断面を示めしており、図示されるように、容器部100の、底板30a、周壁部10aおよび天板50に包囲される内部空間には、細胞および培地を収容するための内室130が形成されている。内室130に面する底板30aの一部分には、前記した機能性フィルム20が固定されている。

【0050】

図8に示すフラスコ型細胞培養容器A1を製造するには、最初に、底板30aと機能性フィルム20(または機能性化合物層21)と周側壁10aとを、図1〜図7に示したと同様な手順で、超音波振動を用いて溶着一体化する。その後で、半製品としての容器A1を溶着用冶具から取り外し、周側壁10aの開放した端面側に、熱融着あるいは接着剤による接合などの任意の手段により、天板50を周側壁10に一体化する。

【符号の説明】

【0051】

A…樹脂製細胞培養容器、

10…周側壁、

11…周側壁の一方の端面、

12…内嵌合用の段差部、

13…段差部の垂直面、

14…段差部の水平面、

20…機能性有機化合物層を備えた機能性フィルム、

21…機能性有機化合物層、

22…フィルム基材層、

30…底板、

32…底板の膨出部、

33…膨出部の外周面、

34…膨出部のフランジ部として作用する水平面、

35、36…エネルギーダイレクターとしての機能を果たす突起、

40…溶着用冶具、

41…周側壁の受け入れ部分、

42…支持段部、

43…受け入れ部分の上端面、

50…天板、

60…超音波ホーン。

【特許請求の範囲】

【請求項1】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、

開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を有する底板と、機能性有機化合物層を備えた機能性フィルムであって周縁部が前記周側壁に形成した段差部に乗ることのできる大きさと形状とされた機能性フィルムとを用意し、

前記機能性フィルムを機能性有機化合物層が内側となり周縁部が前記周側壁に形成した前記段差部に乗るようにして配置し、その上から前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部に超音波振動を与えることで前記周側壁の開放端面に前記底板を前記機能性フィルムとともに溶融一体化することを特徴とする樹脂製細胞培養容器の製造方法。

【請求項2】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、

開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を備え前記膨出部の表面には機能性有機化合物層が形成されている底板とを用意し、

前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部に超音波振動を与えることで前記周側壁の開放端面に前記底板を溶融一体化することを特徴とする樹脂製細胞培養容器の製造方法。

【請求項3】

前記周側壁として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた周側壁を用いることを特徴とする請求項1または2に記載の樹脂製細胞培養容器の製造方法。

【請求項4】

前記底板として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた底板を用いることを特徴とする請求項1または2に記載の樹脂製細胞培養容器の製造方法。

【請求項5】

前記底板を溶着一体化した後に、前記周側壁の他方の開放端面を樹脂製天板で閉鎖する工程をさらに行うことを特徴とする請求項1〜4のいずれか一項に記載の樹脂製細胞培養容器の製造方法。

【請求項6】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器であって、少なくとも一方の端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部とを有する底板とを備え、前記機能性有機化合物層はその周縁部が前記周側壁に形成した前記段差部に乗った姿勢で、前記周側壁の前記端面に前記底板が溶融一体化されていることを特徴とする樹脂製細胞培養容器。

【請求項1】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、

開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を有する底板と、機能性有機化合物層を備えた機能性フィルムであって周縁部が前記周側壁に形成した段差部に乗ることのできる大きさと形状とされた機能性フィルムとを用意し、

前記機能性フィルムを機能性有機化合物層が内側となり周縁部が前記周側壁に形成した前記段差部に乗るようにして配置し、その上から前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部に超音波振動を与えることで前記周側壁の開放端面に前記底板を前記機能性フィルムとともに溶融一体化することを特徴とする樹脂製細胞培養容器の製造方法。

【請求項2】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器の製造方法であって、

開放端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部を備え前記膨出部の表面には機能性有機化合物層が形成されている底板とを用意し、

前記底板をその膨出部が前記段差部に内嵌合するようにして前記周側壁の上に配置し、その状態で、前記底板のフランジ部に超音波振動を与えることで前記周側壁の開放端面に前記底板を溶融一体化することを特徴とする樹脂製細胞培養容器の製造方法。

【請求項3】

前記周側壁として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた周側壁を用いることを特徴とする請求項1または2に記載の樹脂製細胞培養容器の製造方法。

【請求項4】

前記底板として、周側壁の開放端面と底板とが対向する部位にエネルギーダイレクターとして機能する突起を備えた底板を用いることを特徴とする請求項1または2に記載の樹脂製細胞培養容器の製造方法。

【請求項5】

前記底板を溶着一体化した後に、前記周側壁の他方の開放端面を樹脂製天板で閉鎖する工程をさらに行うことを特徴とする請求項1〜4のいずれか一項に記載の樹脂製細胞培養容器の製造方法。

【請求項6】

容器底面に機能性有機化合物層を備える樹脂製細胞培養容器であって、少なくとも一方の端面の全周に内嵌合用の段差部を有する周側壁と、前記内嵌合用の段差部に嵌合する膨出部とフランジ部とを有する底板とを備え、前記機能性有機化合物層はその周縁部が前記周側壁に形成した前記段差部に乗った姿勢で、前記周側壁の前記端面に前記底板が溶融一体化されていることを特徴とする樹脂製細胞培養容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−99279(P2013−99279A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244835(P2011−244835)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]