樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法

【課題】ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を低コストで効率良く回収し、経済性や生産性などを向上させる。

【解決手段】溶解処理装置1は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体を投入する投入手段2、投入された樹脂複合体のウレタン樹脂を溶解する処理液11が貯留される溶解槽3、及び、この溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段4を備えた構成としてある。

【解決手段】溶解処理装置1は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体を投入する投入手段2、投入された樹脂複合体のウレタン樹脂を溶解する処理液11が貯留される溶解槽3、及び、この溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段4を備えた構成としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法に関する。さらに詳しくは、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を効率良く回収できる樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法に関する。

【背景技術】

【0002】

地球資源の有効活用等を促進する上で、樹脂製の廃材等を再生利用することは極めて重要である。

また、樹脂製の廃材が複数の樹脂(例えば、下地としてのポリプロピレン樹脂と表面保護膜としてのウレタン樹脂)を含んでいる場合、複数の樹脂を含む樹脂複合体から再利用する樹脂(例えば、ポリプロピレン樹脂)を回収することが要望されており、様々な技術が研究開発されている。

【0003】

例えば、特許文献1には、押出機中で、溶融したウレタン塗膜付樹脂と、高温・高圧のベンジルアルコールおよび/またはベンジルアルコール蒸気とを接触させ、ウレタン塗膜を溶融樹脂中に微細分散させて、ウレタン塗膜付樹脂を再生するに際し、ベンジルアルコールが0.1〜2.0質量%のアルカリ触媒を含有すること、および、ウレタン塗膜付樹脂と、高温・高圧のベンジルアルコールおよび/またはベンジルアルコール蒸気との接触ゾーンに、圧力調整機構を設け、ウレタン塗膜を一定の温度・圧力条件で分解し、溶融樹脂中に微細分散させることを特徴とするウレタン塗膜付樹脂の連続再生処理法の技術が開示されている。

【0004】

また、特許文献2には、ベンジルアルコール及びカールフィッシャー滴定法により測定した水分量が2%以下のリン酸三カリウムを含む処理液を200℃以下で、熱硬化性樹脂に作用させる樹脂の処理方法が開示されている。

【0005】

(従来例)

次に、従来例にかかる樹脂複合体の溶解処理装置について、図面を参照して説明する。

図3は、従来例にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

図3において、従来例にかかる樹脂複合体の溶解処理装置101(適宜、溶解処理装置101と略称する。)は、バッチ式の処理装置であり、樹脂複合体(図示せず)を収納する容器111、溶解槽102、加温手段103、冷却手段104、冷却還流手段105、処理液受槽106、及び、容器111を移送する移送手段(図示せず)などを備えている。

なお、樹脂複合体は、ウレタン樹脂とポリプロピレン樹脂とを含んでいる。

【0006】

容器111は、フレームにパンチングメタル、エキスパンドメタル又は金網などが取り付けられた直方体状であり、予め樹脂複合体が収納されている。

また、移送手段は、コンベアなどの移動手段及びクレーンなどの昇降手段を有しており、容器111を溶解槽102に投入したり、溶解槽102から容器111を取り出したりする。

また、溶解槽102は、上部に蓋及び蓋開閉手段(図示せず)を有しており、容器111を出し入れする際、蓋開閉手段によって蓋が開けられる。

また、冷却手段104及び冷却還流手段105は、それぞれ冷却用熱交換器を有しており、処理液11及び処理液11の蒸気を冷却する。

【0007】

上記の溶解処理装置101は、樹脂複合体の収納された容器111が溶解槽102に投入され、溶解槽102の蓋を閉じた後、新しい処理液11が溶解槽102に供給される。次に、加温手段103が処理液11を所定の温度に加温し、この状態で所定の時間を経過させることによって、樹脂複合体の中のウレタン樹脂が処理液11に溶解し、ポリプロピレン樹脂が容器111に残る。なお、処理液11については、後述する。

【0008】

次に、溶解処理装置101は、冷却手段104が溶解槽102内の処理液11を安全な温度まで冷却した後に、処理液11が処理液受槽106に排出される。続いて、溶解槽102の蓋が開かれ、容器111が溶解槽102から取り出される。容器111に残されたポリプロピレン樹脂は、取り出された後、洗浄及び乾燥工程を経て回収される。また、処理液受槽106に排出された処理液11は、処理能力が大幅に低下するまで、新しい処理液11の代わりに用いられる。

なお、上記の工程が繰り返し行われ、処理液11の処理能力がなくなると、繰り返し使用されてきた処理液11は、別の処理液再生工程で再生される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−290456号公報

【特許文献2】特開2010−138402号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述した特許文献1の技術は、ウレタン樹脂を分解し微細化しているものの、下地となるポリプロピレン樹脂等に練り込んでいるため、例えば、ポリプロピレン樹脂だけを回収したいといった要望に全く応えることができなかった。すなわち、下地としてのポリプロピレン樹脂と塗料としてのウレタン樹脂を含んでいる樹脂複合体から、ポリプロピレン樹脂とウレタン樹脂とを分離し、ウレタン樹脂を含まないポリプロピレン樹脂を回収する技術を確立することが要望されていた。

また、上記の樹脂複合体を処理する際、低コストで効率良く処理することが要望されていた。すなわち、地球資源の有効活用等を積極的に促進するためには、経済性や生産性などに優れた実用的な技術を確立し、その実用的な技術を広く普及させる必要があるからである。

【0011】

また、上述した従来例のバッチ式の溶解処理装置101は、溶解処理後に固液分離及び洗浄を行う際に、蓋を開けるといった開放系での動作を有するため、溶解槽102内の処理液11の液温を、処理液11に含まれる溶剤蒸気の引火点以下まで下げる必要があった。それゆえ、冷却時間を要したり、次の溶解処理の際に、再度処理液11を加温する時間やエネルギーを要したりしていた。すなわち、従来例のバッチ式の溶解処理装置101は、エネルギー効率や作業効率が低く、経済性や生産性などを向上させることができないといった欠点があった。

なお、上述した特許文献2の技術は、熱硬化性樹脂の溶解処理方法の説明はなされているものの、溶解処理装置などについては言及しておらず、上記の要望に応えることはできない。

【0012】

本発明は、以上のような課題を解決するためになされたものであり、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を低コストで効率良く回収することにより、経済性や生産性などを向上させることができる樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法の提供を目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の樹脂複合体の溶解処理装置は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体からポリプロピレン樹脂を回収する溶解処理装置であり、樹脂複合体を投入する投入手段と、投入された樹脂複合体のウレタン樹脂を溶解する処理液が貯留される溶解槽と、溶解槽から排出されるウレタン樹脂が溶解した処理液と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段とを備えた構成としてある。

【0014】

また、本発明の樹脂複合体の溶解処理方法は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体からポリプロピレン樹脂を回収する溶解処理方法であり、樹脂複合体を投入する投入工程と、投入された樹脂複合体のウレタン樹脂を、溶解槽に貯留された処理液によって溶解する溶解工程と、溶解槽から排出されるウレタン樹脂が溶解した処理液と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収工程とを有する方法としてある。

【発明の効果】

【0015】

本発明の樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法によれば、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を低コストで効率良く回収することができ、経済性や生産性などを向上させることができる。

【図面の簡単な説明】

【0016】

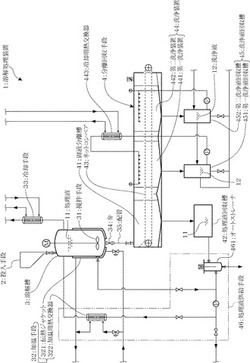

【図1】図1は、本発明の実施形態にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

【図2】図2は、本発明の実施形態にかかる樹脂複合体の溶解処理方法を説明するための概略フローチャート図を示している。

【図3】図3は、従来例にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

【発明を実施するための形態】

【0017】

[樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法の実施形態]

図1は、本発明の実施形態にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

図1において、本実施形態の樹脂複合体の溶解処理装置1(適宜、溶解処理装置1と略称する。)は、投入手段2、溶解槽3、及び、分離回収手段4などを備えた構成としてあり、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体(図示せず)からポリプロピレン樹脂を回収する。

【0018】

(樹脂複合体)

樹脂複合体は、通常、下地としてのポリプロピレン樹脂及び塗料としてのウレタン樹脂などを含んでいる。

ここで、好ましくは、本実施形態の樹脂複合体は、粉砕手段(図示せず)により、あらかじめ、粒径が約1mm〜約20mmの粒状に粉砕されているとよく、より好ましくは、約2mm〜約10mmの粒状に粉砕されているとよい。

一般的に、ポリプロピレン樹脂を再利用するときは、ポリプロピレン樹脂を所定の大きさにペレット化してから、成型される。したがって、溶解処理する樹脂複合体を、あらかじめ、上記のサイズに粉砕すると、溶解処理後に得られるポリプロピレン樹脂を再利用する際に、ペレット化する必要がなくそのまま成型できるため、低コスト化を図ることができる。

【0019】

(処理液)

処理液11は、溶剤としてのベンジルアルコールと、触媒成分としてのリン酸三カリウムとを含んでおり、樹脂複合体のウレタン樹脂を溶解する。

また、溶解槽3内の処理液11は、後述する加温手段32によって、液温が約145℃に制御される。これは、樹脂複合体に含まれるポリプロピレン樹脂の軟化温度より10℃程度低く、ポリプロピレン樹脂が溶融することを防ぎ、かつ、樹脂複合体に含まれるウレタン樹脂の溶解に要する温度範囲を満たすことによる。

【0020】

なお、処理液11は、上記に限定されるものではなく、例えば、溶媒として、アルコール類、ケトン類又はエーテル類を含んでいればよく、また、触媒成分として、アルカリ金属の水酸化物、リン酸塩又は炭酸塩を含んでいればよい。このようにすると、大気圧下であっても、短時間でウレタン樹脂を溶解することができる。したがって、耐圧構造などを必要としないので、設備費用のコストダウンを図ることができ、また、溶解するまでの時間が短縮でき、ランニング費用のコストダウンを図ることができる。

【0021】

ここで、アルコール類、ケトン類又はエーテル類として、例えば、ベンジルアルコール、エチレングリコール、ジイソブチルケトン、メチルシクロヘキサノン、ジエチレングリコールジメチルエーテル、又は、エチレングリコールモノエチルエーテルが挙げられる。

また、アルカリ金属の水酸化物、リン酸塩、又は炭酸塩として、例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、リン酸リチウム、リン酸ナトリウム、リン酸カリウム、炭酸リチウム、炭酸ナトリウム、又は、炭酸カリウムが挙げられる。

なお、処理液11によるウレタン樹脂の溶解には、処理液11によるウレタン樹脂の膨潤、ウレタン樹脂の分解、ウレタン樹脂の樹脂複合体からの剥離、樹脂分解物の処理液11への溶解などが含まれる。

【0022】

(投入手段)

投入手段2は、溶解槽3と連結されたホッパーなどを有しており、樹脂複合体を溶解槽3に投入する。

ここで、好ましくは、予熱された樹脂複合体を溶解槽3に投入してもよい。このようにすると、溶解槽3内で加温された処理液11の液温を保った状態で溶解処理が行われるので、処理液11の加温時間を短縮できたり、ランニング費用のコストダウンを図ることができる。

なお、樹脂複合体の予熱温度は、通常、100℃〜150℃であり、好ましくは、120℃〜150℃であり、より好ましくは140〜150℃である。このようにすると、樹脂複合体のポリプロピレン樹脂の軟化温度より低いので、樹脂複合体がホッパーに付着するといった不具合を防止でき、また、溶解槽3内の処理液11の液温に近いので、液温の低下を抑制することができる。

【0023】

(溶解槽)

溶解槽3は、撹拌手段31、加温手段32、冷却手段33、弁34、及び、配管35などを有しており、投入された樹脂複合体のウレタン樹脂を溶解する処理液11が貯留される。また、溶解槽3内の圧力は、常圧としてあるので、耐圧構造とする必要がなくなり、設備費用のコストダウンを図ることができる。さらに、貯留される処理液11の量は、投入される樹脂複合体に対して、通常、2倍〜20倍程度、好ましくは3倍〜6倍(容積比)である。

なお、溶解槽3は、縦型のほぼ円筒状の槽としてあり、両端に鏡板を有しているが、この構造に限定されるものではない。

また、溶解処理時間は、ウレタン樹脂の溶解速度や必要な溶解度などに応じて設定されるが、通常、10数分〜10時間程度である。

【0024】

上記の撹拌手段31は、撹拌翼、シャフト及びモータなどを有しており、溶解槽3内の処理液11及び投入手段2から投入された樹脂複合体を撹拌する。ここで、撹拌翼の形状は、樹脂複合体を処理液11中により均一に分散させるため、上下循環運動をもたらす形状が好ましい。

【0025】

また、加温手段32は、伝熱ジャケット321及び加温用熱交換器322などを有しており、処理液11の温度を所定の温度(例えば、約145℃)に保持する。

伝熱ジャケット321は、溶解槽3の中段部及び下部の周囲に設けられており、熱媒油を循環させることにより、溶解槽3内の処理液11を加温する。また、加温用熱交換器322は、配管、弁及びポンプなどを介して溶解槽3と連通しており、溶解槽3の下部から供給された処理液11を加温し、溶解槽3の上部から放出する。この加温用熱交換器322は、熱媒油を循環させることにより、ポンプによって循環される溶解槽3内の処理液11を加温する。このように、加温手段32は、伝熱ジャケット321及び加温用熱交換器322を併用することにより、処理液11の加温効率を高めることができる。

なお、加温用熱交換器322と溶解槽3とを接続する配管の溶解槽3側の両端部に、樹脂複合体の粒径よりも目の細かいフィルタ(図示せず)を設置してもよく、これにより、溶解槽3内の処理液11中の樹脂複合体が、加温用熱交換器322の配管内に閉塞するのを防ぐことができる。

【0026】

また、冷却手段33は、冷却水を循環させた冷却用熱交換器などを有しており、溶解槽3の上部と接続されている。この冷却手段33は、溶解槽3内の上部の気体を冷却し、気体に含まれる処理液11の蒸気を凝縮させて溶解槽3内に戻すので、処理液11の濃度をほぼ一定に保つことができる。

【0027】

さらに、溶解槽3は、弁34及び配管35を介して、分離回収手段4と連通している。すなわち、弁34は、溶解槽3の底部と接続しており、また、配管35の下流側の端部は、分離回収手段4の処理液回収槽42上に位置している。これにより、弁34が開かれると、位置エネルギーにより、溶解槽3内の処理液11(溶解されたウレタン樹脂を含む処理液11)及びポリプロピレン樹脂などが、分離回収手段4の処理液回収槽42上に排出される。

【0028】

(分離回収手段)

分離回収手段4は、固液分離槽41、処理液回収槽42、ネットコンベア43、洗浄液回収槽45、及び、処理液供給手段46などを有している。また、固液分離槽41と洗浄装置44は並べて設置され、ネットコンベア43は、上流側の部分が固液分離槽41内に収められ、中央側の部分が洗浄装置44内に収められ、下流側の部分が洗浄装置44の外に突き出た状態で設置される。さらに、処理液回収槽42は固液分離槽41の下方に設置され、洗浄液回収槽45は洗浄装置44の下方に設置される。

この分離回収手段4は、溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する。

【0029】

上記の固液分離槽41は、ほぼ直方体状の槽であり、下部が処理液回収槽42と連通している。また、内部に収められたネットコンベア43の上方に、配管35の下流側の端部が位置しており、溶解槽3の弁34が開かれると、位置エネルギーにより、溶解槽3内の処理液11(溶解されたウレタン樹脂を含む処理液11)及びポリプロピレン樹脂などが、固液分離槽41内のネットコンベア43上に排出される。そして、排出された処理液11は、ネットコンベア43のワイヤーネットを通過し、処理液回収槽42に貯留され、かつ、ポリプロピレン樹脂は、ワイヤーネット上に載置され、ネットコンベア43によって洗浄装置44へと搬送される。

【0030】

なお、本実施形態では、処理液11及びポロプロピレン樹脂を溶解槽3から固液分離槽41へ搬送するのに、位置エネルギーを利用しているが、これに限定されるものではない。例えば、図示してないが、固液混送が可能であるスラリーポンプを用いてもよく、このようにすると、溶解槽3と分離回収手段4との高低差を低減できるので、省スペース化を図ることができ、装置を容易に管理できるとともに操作性を向上させることができる。

【0031】

ネットコンベア43は、粒状のポリプロピレン樹脂の粒径より細かいメッシュのワイヤーネットを有しており、載置されたポリプロピレン樹脂を搬送する。このようにすると、ポリプロピレン樹脂を連続的に回収することができる。

【0032】

洗浄装置44は、二段式としてあり、第一洗浄装置441及び第二洗浄装置442を有している。なお、段数は、特に限定されるものではなく、例えば、一段、あるいは、三段以上としてもよい。

第一洗浄装置441及び第二洗浄装置442は、それぞれシャワー槽、ポンプ、フィルタ、シャワーノズル、圧力計、バルブなどを有しており、第一洗浄装置441は、さらに、ポンプとシャワーノズルの間に冷却用熱交換器443を有している。

この洗浄装置44は、ネットコンベア43によって搬送されるポリプロピレン樹脂に洗浄液12を吹き付け、ポリプロピレン樹脂を洗浄する。この洗浄液12は、処理液11とほぼ同じ成分の液体であり、ほぼ常温で使用される。このようにすると、ポリプロピレン樹脂に付着している微小な異物(フィラや塗膜固形物などの残渣)を洗い流すことができるので、再利用されるポリプロピレン樹脂の純度(品質)を向上させることができる。

【0033】

ここで、上記の処理液11とほぼ同じ成分の液体とは、通常、触媒成分を含まない処理液11をいい、洗浄液12によって、ポリプロピレン樹脂に悪影響を与えるといった不具合を防止することができる。

また、溶解槽3から排出されたポリプロピレン樹脂は、加温された状態のまま洗浄装置44まで搬送されているため、洗浄液12の吹き付けにより、ポリプロピレン樹脂を冷却することができる。すなわち、洗浄装置44は、ポリプロピレン樹脂を冷却するので、分離回収手段4は、ポリプロピレン樹脂を安全に回収することができる。

【0034】

洗浄液回収槽45は、第一洗浄液回収槽451及び第二洗浄液回収槽452を有しており、これらは、それぞれ第一洗浄装置441及び第二洗浄装置442の下部と連通している。

第二洗浄液回収槽452は、新しい洗浄液12又は再生された洗浄液12が供給され、第二洗浄液回収槽452に貯留された洗浄液12は、第二洗浄装置442に用いられる。また、第二洗浄液回収槽452と第一洗浄液回収槽451とは、オーバーフロー用の配管で接続されており、第二洗浄液回収槽452から第一洗浄液回収槽451に洗浄液12がオーバーフローすることによって、第一洗浄液回収槽451は、洗浄液12が供給される。また、第一洗浄液回収槽451に貯留された洗浄液12は、第一洗浄装置441に用いられる。この際、第一洗浄装置441は、冷却用熱交換器443によって冷却された洗浄液12を、ポリプロピレン樹脂に吹き付けることができる。

【0035】

また、新しい洗浄液12又は再生された洗浄液12は、所定のタイミングで第二洗浄液回収槽452に供給される。この供給によって、第二洗浄液回収槽452から第一洗浄液回収槽451に、洗浄液12がオーバーフローし、続いて、第一洗浄液回収槽451からオーバーフローした洗浄液12は、蒸留装置(図示せず)において再生され、洗浄液12として再利用される。これにより、原料費のコストダウンが可能になる。

【0036】

ここで、固液分離槽41及び分離回収手段4の各シャワー槽などは、ほぼ密閉構造(ネットコンベア43の下流側の部分と対応する開口部、及び、排気ダクト(図示せず)用の開口部を有している。)を有しており、処理液11に含まれる溶剤蒸気が外部に漏れない構造としてある。また、洗浄装置44は、スプレー状に吹き出る洗浄液12が溶剤蒸気を吸収し回収するので、外部への溶剤蒸気の放出を防ぐことができる。

これにより、溶解処理装置1は、溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま固液分離槽41に排出することが可能となり、処理時間などを低減することができる。

【0037】

すなわち、従来例の溶解処理装置101は、上述したように、溶解処理後に固液分離及び洗浄を行う際に、溶解槽102内の処理液11の液温を、処理液11に含まれる溶剤蒸気の引火点以下まで下げる必要があった。これに対し、溶解処理装置1は、溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま固液分離槽41に排出することができるので、処理液11の冷却時間、及び、次の溶解処理のための、処理液11の加温時間や加温のためのエネルギーを必要としない。したがって、溶解処理装置1は、従来例の溶解処理装置101と比べると、エネルギー効率及び作業効率を高めることができ、経済性や生産性などを向上させることができる。

【0038】

ここで、好ましくは、分離回収手段4が、処理液回収槽42に回収された処理液11を溶解槽3に供給する処理液供給手段46を有するとよい。この処理液供給手段46は、オートストレーナ461、並びに、上述した加温用熱交換器322の配管、弁及びポンプなど(これらは、加温手段32と共用している。)を有しており、弁34が閉じられた後に、処理液回収槽42内の処理液11を溶解槽3に供給(戻す)する。

【0039】

すなわち、溶解処理後の溶解槽3の処理液11及びポリプロピレン樹脂などは、加温された状態のまま固液分離槽41に排出され、分離された処理液11は、加温された状態のまま、処理液回収槽42に貯留され、オートストレーナ461へ送られる。

ここで、処理液回収槽41に貯留された処理液11には、フィラや塗膜固形物(ポリプロピレン樹脂から剥離したが、完全に溶解していない微小な(約1mm未満の)塗膜固形物)などが含まれている。そして、オートストレーナ461は、この処理液11に含まれるフィラや塗膜固形物などを除去し、処理液11の再利用を可能とする。

【0040】

次に、オートストレーナ461を通過した処理液11は、加温された状態のまま(すなわち、積極的に冷却されることなく)、ポンプにより溶解槽3に戻る。このことによって、次の溶解処理の際に、処理液11を短時間で所定の温度まで加温することができ、処理時間の短縮及びランニング費用のコストダウンを図ることができる。

このように、分離回収手段4は、ポリプロピレン樹脂を処理液11から分離し、処理液11を容易に回収し溶解槽3に戻すことができ、また、分離したポリプロピレン樹脂だけを安全に回収することができる。

【0041】

次に、上記構成の溶解処理装置1の動作、及び、本実施形態の樹脂複合体の溶解処理方法などについて、図面を参照して説明する。また、本発明は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理方法の発明としても有効であり、本実施形態の樹脂複合体の溶解処理方法は、上述した溶解処理装置1を用いる方法としてある。

図2は、本発明の実施形態にかかる樹脂複合体の溶解処理方法を説明するための概略フローチャート図を示している。

図2に示すように、まず、溶解処理装置1は、投入手段2が、樹脂複合体を溶解槽3に投入する(ステップS1)。

【0042】

(投入工程)

この投入工程において、投入手段2は、予熱した樹脂複合体を溶解槽3に投入する(ステップS1)。このようにすると、溶解槽3内の加温された処理液11の液温をほぼ保った状態で、溶解処理が行われるため、処理液11の加温時間が短縮でき、また、ランニング費用のコストダウンを図ることができる。

【0043】

(溶解工程)

次に、溶解処理装置1は、溶解槽3に貯留された処理液11によって、投入された樹脂複合体のウレタン樹脂を溶解する(ステップS2)。なお、上記の処理液11は、新処理液供給手段(図示せず)によって、溶解槽3に供給される。

この際、処理液11は、加温手段32や冷却手段33によって、約145℃に制御されており、また、撹拌手段31は、溶解槽3に投入された樹脂複合体を、処理液11中で撹拌している。

また、加温手段32は、溶解槽3の周囲に設けた伝熱ジャケット321による加温と、加温用熱交換器322によって処理液11を循環させることによる加温とを併用しているので、処理液11の加温効率を高めることができる。

【0044】

(分離回収工程)

次に、溶解処理装置1は、分離回収手段4が、溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する(ステップS3)。

なお、分離回収工程(ステップS3)は、複数の工程を有しているので、次に、これらの工程について説明する。

【0045】

まず、溶解処理装置1は、溶解槽3において溶解処理が行われた後に、弁34を開放し溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま、分離回収手段4の固液分離槽41内のネットコンベア43上に排出する。この排出によって、ネットコンベア43のワイヤーネットを通過した処理液11は、処理液回収槽42に貯留し、ポリプロピレン樹脂は、ワイヤーネットの目開きよりも粒径が大きいため、ワイヤーネット上に残る。このようにして、処理液11とポリプロピレン樹脂とは、固液分離槽41において分離する(ステップS31)。

【0046】

次に、ネットコンベア43は、ワイヤーネット上に載置されたポリプロピレン樹脂を洗浄装置44に搬送する(ステップS32)。

続いて、洗浄装置44は、ネットコンベア43によって搬送されるポリプロピレン樹脂に、洗浄液12を吹き付け、ポリプロピレン樹脂を洗浄するとともに冷却する(ステップS33)。このようにすると、ポリプロピレン樹脂に付着している微小な異物(フィラや塗膜固形物などの残渣)を洗い流すことができるので、再利用されるポリプロピレン樹脂の純度(品質)を向上させることができる。また、溶解槽3から排出されたポリプロピレン樹脂は、加温された状態のまま洗浄装置44に搬送されているため、洗浄液12の吹き付けにより、ポリプロピレン樹脂を冷却することができる。

【0047】

次に、ネットコンベア43は、載置されたポリプロピレン樹脂を分離回収手段4の外に搬送し、搬送されたポリプロピレン樹脂は、系外の回収容器等(図示せず)に収納され回収される(ステップS34)。このように、分離回収手段4は、ポリプロピレン樹脂を連続的に回収することができる。

なお、回収されたポリプロピレン樹脂は、通常、後の別工程(例えば、水洗浄工程や乾燥工程)を経て、ポリプロピレン樹脂として再利用される。

【0048】

また、処理液供給手段46は、ネットコンベア43のワイヤーネットを通過して処理液回収槽42に貯留された処理液11を、オートストレーナ461にて固形残渣(フィラや塗膜固形物など)を除去した後、ポンプなどを介して溶解槽3に供給する(ステップS35)。この際、処理液11は、加温された状態のまま、溶解槽3に戻ることができ、次の溶解処理の際に、処理液11を短時間で所定の温度まで加温することができ、処理時間の短縮及びランニング費用のコストダウンを図ることができる。

なお、上記の工程が繰り返し行われ、処理液11の処理能力がなくなると、繰り返し使用されてきた処理液11は、別の処理液再生工程で再生され、新しい処理液11として使用される。

【0049】

さらに、ポリプロピレン樹脂を洗浄した後の洗浄液12は、洗浄液回収槽45に貯留され、上述したように、第一洗浄液回収槽451からオーバーフローした洗浄液12は、蒸留装置(図示せず)において再生され、洗浄液12として再利用される(ステップS36)。これにより、原料費のコストダウンを図ることができる。

【0050】

以上説明したように、本実施形態の溶解処理装置1及び樹脂複合体の溶解処理方法によれば、ウレタン樹脂とポリプロピレン樹脂とを含む複合物のウレタン樹脂を溶解させ、ウレタン樹脂を含まないポリプロピレン樹脂のみを低コストで効率良く回収することができ、経済性や生産性などを向上させることができる。

【0051】

以上、本発明の樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法について、好ましい実施形態を示して説明したが、本発明に係る樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法は、上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、溶解処理装置1は、予熱された樹脂複合体10が供給される構成としてあるが、これに限定されるものではなく、投入手段2が予熱手段(図示せず)を有する構成としてもよい。このようにすると、溶解処理装置1の付加価値を向上させることができる。

【符号の説明】

【0052】

1、101 溶解処理装置

2 投入手段

3、102 溶解槽

4 分離回収手段

11 処理液

12 洗浄液

31 撹拌手段

32、103 加温手段

33、104 冷却手段

34 弁

35 配管

41 固液分離槽

42 処理液回収槽

43 ネットコンベア

44 洗浄装置

45 洗浄液回収槽

46 処理液供給手段

105 冷却還流手段

106 処理液受槽

111 容器

321 伝熱ジャケット

322 加温用熱交換器

441 第一洗浄装置

442 第二洗浄装置

443 冷却用熱交換器

451 第一洗浄液回収槽

452 第二洗浄液回収槽

461 オートストレーナ

【技術分野】

【0001】

本発明は、樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法に関する。さらに詳しくは、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を効率良く回収できる樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法に関する。

【背景技術】

【0002】

地球資源の有効活用等を促進する上で、樹脂製の廃材等を再生利用することは極めて重要である。

また、樹脂製の廃材が複数の樹脂(例えば、下地としてのポリプロピレン樹脂と表面保護膜としてのウレタン樹脂)を含んでいる場合、複数の樹脂を含む樹脂複合体から再利用する樹脂(例えば、ポリプロピレン樹脂)を回収することが要望されており、様々な技術が研究開発されている。

【0003】

例えば、特許文献1には、押出機中で、溶融したウレタン塗膜付樹脂と、高温・高圧のベンジルアルコールおよび/またはベンジルアルコール蒸気とを接触させ、ウレタン塗膜を溶融樹脂中に微細分散させて、ウレタン塗膜付樹脂を再生するに際し、ベンジルアルコールが0.1〜2.0質量%のアルカリ触媒を含有すること、および、ウレタン塗膜付樹脂と、高温・高圧のベンジルアルコールおよび/またはベンジルアルコール蒸気との接触ゾーンに、圧力調整機構を設け、ウレタン塗膜を一定の温度・圧力条件で分解し、溶融樹脂中に微細分散させることを特徴とするウレタン塗膜付樹脂の連続再生処理法の技術が開示されている。

【0004】

また、特許文献2には、ベンジルアルコール及びカールフィッシャー滴定法により測定した水分量が2%以下のリン酸三カリウムを含む処理液を200℃以下で、熱硬化性樹脂に作用させる樹脂の処理方法が開示されている。

【0005】

(従来例)

次に、従来例にかかる樹脂複合体の溶解処理装置について、図面を参照して説明する。

図3は、従来例にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

図3において、従来例にかかる樹脂複合体の溶解処理装置101(適宜、溶解処理装置101と略称する。)は、バッチ式の処理装置であり、樹脂複合体(図示せず)を収納する容器111、溶解槽102、加温手段103、冷却手段104、冷却還流手段105、処理液受槽106、及び、容器111を移送する移送手段(図示せず)などを備えている。

なお、樹脂複合体は、ウレタン樹脂とポリプロピレン樹脂とを含んでいる。

【0006】

容器111は、フレームにパンチングメタル、エキスパンドメタル又は金網などが取り付けられた直方体状であり、予め樹脂複合体が収納されている。

また、移送手段は、コンベアなどの移動手段及びクレーンなどの昇降手段を有しており、容器111を溶解槽102に投入したり、溶解槽102から容器111を取り出したりする。

また、溶解槽102は、上部に蓋及び蓋開閉手段(図示せず)を有しており、容器111を出し入れする際、蓋開閉手段によって蓋が開けられる。

また、冷却手段104及び冷却還流手段105は、それぞれ冷却用熱交換器を有しており、処理液11及び処理液11の蒸気を冷却する。

【0007】

上記の溶解処理装置101は、樹脂複合体の収納された容器111が溶解槽102に投入され、溶解槽102の蓋を閉じた後、新しい処理液11が溶解槽102に供給される。次に、加温手段103が処理液11を所定の温度に加温し、この状態で所定の時間を経過させることによって、樹脂複合体の中のウレタン樹脂が処理液11に溶解し、ポリプロピレン樹脂が容器111に残る。なお、処理液11については、後述する。

【0008】

次に、溶解処理装置101は、冷却手段104が溶解槽102内の処理液11を安全な温度まで冷却した後に、処理液11が処理液受槽106に排出される。続いて、溶解槽102の蓋が開かれ、容器111が溶解槽102から取り出される。容器111に残されたポリプロピレン樹脂は、取り出された後、洗浄及び乾燥工程を経て回収される。また、処理液受槽106に排出された処理液11は、処理能力が大幅に低下するまで、新しい処理液11の代わりに用いられる。

なお、上記の工程が繰り返し行われ、処理液11の処理能力がなくなると、繰り返し使用されてきた処理液11は、別の処理液再生工程で再生される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−290456号公報

【特許文献2】特開2010−138402号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上述した特許文献1の技術は、ウレタン樹脂を分解し微細化しているものの、下地となるポリプロピレン樹脂等に練り込んでいるため、例えば、ポリプロピレン樹脂だけを回収したいといった要望に全く応えることができなかった。すなわち、下地としてのポリプロピレン樹脂と塗料としてのウレタン樹脂を含んでいる樹脂複合体から、ポリプロピレン樹脂とウレタン樹脂とを分離し、ウレタン樹脂を含まないポリプロピレン樹脂を回収する技術を確立することが要望されていた。

また、上記の樹脂複合体を処理する際、低コストで効率良く処理することが要望されていた。すなわち、地球資源の有効活用等を積極的に促進するためには、経済性や生産性などに優れた実用的な技術を確立し、その実用的な技術を広く普及させる必要があるからである。

【0011】

また、上述した従来例のバッチ式の溶解処理装置101は、溶解処理後に固液分離及び洗浄を行う際に、蓋を開けるといった開放系での動作を有するため、溶解槽102内の処理液11の液温を、処理液11に含まれる溶剤蒸気の引火点以下まで下げる必要があった。それゆえ、冷却時間を要したり、次の溶解処理の際に、再度処理液11を加温する時間やエネルギーを要したりしていた。すなわち、従来例のバッチ式の溶解処理装置101は、エネルギー効率や作業効率が低く、経済性や生産性などを向上させることができないといった欠点があった。

なお、上述した特許文献2の技術は、熱硬化性樹脂の溶解処理方法の説明はなされているものの、溶解処理装置などについては言及しておらず、上記の要望に応えることはできない。

【0012】

本発明は、以上のような課題を解決するためになされたものであり、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を低コストで効率良く回収することにより、経済性や生産性などを向上させることができる樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法の提供を目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明の樹脂複合体の溶解処理装置は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体からポリプロピレン樹脂を回収する溶解処理装置であり、樹脂複合体を投入する投入手段と、投入された樹脂複合体のウレタン樹脂を溶解する処理液が貯留される溶解槽と、溶解槽から排出されるウレタン樹脂が溶解した処理液と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段とを備えた構成としてある。

【0014】

また、本発明の樹脂複合体の溶解処理方法は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体からポリプロピレン樹脂を回収する溶解処理方法であり、樹脂複合体を投入する投入工程と、投入された樹脂複合体のウレタン樹脂を、溶解槽に貯留された処理液によって溶解する溶解工程と、溶解槽から排出されるウレタン樹脂が溶解した処理液と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収工程とを有する方法としてある。

【発明の効果】

【0015】

本発明の樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法によれば、ウレタン樹脂とポリプロピレン樹脂とを含む樹脂複合体からウレタン樹脂を溶解して除去し、ウレタン樹脂を含まないポリプロピレン樹脂を低コストで効率良く回収することができ、経済性や生産性などを向上させることができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の実施形態にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

【図2】図2は、本発明の実施形態にかかる樹脂複合体の溶解処理方法を説明するための概略フローチャート図を示している。

【図3】図3は、従来例にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

【発明を実施するための形態】

【0017】

[樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法の実施形態]

図1は、本発明の実施形態にかかる樹脂複合体の溶解処理装置を説明するための要部の概略図を示している。

図1において、本実施形態の樹脂複合体の溶解処理装置1(適宜、溶解処理装置1と略称する。)は、投入手段2、溶解槽3、及び、分離回収手段4などを備えた構成としてあり、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体(図示せず)からポリプロピレン樹脂を回収する。

【0018】

(樹脂複合体)

樹脂複合体は、通常、下地としてのポリプロピレン樹脂及び塗料としてのウレタン樹脂などを含んでいる。

ここで、好ましくは、本実施形態の樹脂複合体は、粉砕手段(図示せず)により、あらかじめ、粒径が約1mm〜約20mmの粒状に粉砕されているとよく、より好ましくは、約2mm〜約10mmの粒状に粉砕されているとよい。

一般的に、ポリプロピレン樹脂を再利用するときは、ポリプロピレン樹脂を所定の大きさにペレット化してから、成型される。したがって、溶解処理する樹脂複合体を、あらかじめ、上記のサイズに粉砕すると、溶解処理後に得られるポリプロピレン樹脂を再利用する際に、ペレット化する必要がなくそのまま成型できるため、低コスト化を図ることができる。

【0019】

(処理液)

処理液11は、溶剤としてのベンジルアルコールと、触媒成分としてのリン酸三カリウムとを含んでおり、樹脂複合体のウレタン樹脂を溶解する。

また、溶解槽3内の処理液11は、後述する加温手段32によって、液温が約145℃に制御される。これは、樹脂複合体に含まれるポリプロピレン樹脂の軟化温度より10℃程度低く、ポリプロピレン樹脂が溶融することを防ぎ、かつ、樹脂複合体に含まれるウレタン樹脂の溶解に要する温度範囲を満たすことによる。

【0020】

なお、処理液11は、上記に限定されるものではなく、例えば、溶媒として、アルコール類、ケトン類又はエーテル類を含んでいればよく、また、触媒成分として、アルカリ金属の水酸化物、リン酸塩又は炭酸塩を含んでいればよい。このようにすると、大気圧下であっても、短時間でウレタン樹脂を溶解することができる。したがって、耐圧構造などを必要としないので、設備費用のコストダウンを図ることができ、また、溶解するまでの時間が短縮でき、ランニング費用のコストダウンを図ることができる。

【0021】

ここで、アルコール類、ケトン類又はエーテル類として、例えば、ベンジルアルコール、エチレングリコール、ジイソブチルケトン、メチルシクロヘキサノン、ジエチレングリコールジメチルエーテル、又は、エチレングリコールモノエチルエーテルが挙げられる。

また、アルカリ金属の水酸化物、リン酸塩、又は炭酸塩として、例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、リン酸リチウム、リン酸ナトリウム、リン酸カリウム、炭酸リチウム、炭酸ナトリウム、又は、炭酸カリウムが挙げられる。

なお、処理液11によるウレタン樹脂の溶解には、処理液11によるウレタン樹脂の膨潤、ウレタン樹脂の分解、ウレタン樹脂の樹脂複合体からの剥離、樹脂分解物の処理液11への溶解などが含まれる。

【0022】

(投入手段)

投入手段2は、溶解槽3と連結されたホッパーなどを有しており、樹脂複合体を溶解槽3に投入する。

ここで、好ましくは、予熱された樹脂複合体を溶解槽3に投入してもよい。このようにすると、溶解槽3内で加温された処理液11の液温を保った状態で溶解処理が行われるので、処理液11の加温時間を短縮できたり、ランニング費用のコストダウンを図ることができる。

なお、樹脂複合体の予熱温度は、通常、100℃〜150℃であり、好ましくは、120℃〜150℃であり、より好ましくは140〜150℃である。このようにすると、樹脂複合体のポリプロピレン樹脂の軟化温度より低いので、樹脂複合体がホッパーに付着するといった不具合を防止でき、また、溶解槽3内の処理液11の液温に近いので、液温の低下を抑制することができる。

【0023】

(溶解槽)

溶解槽3は、撹拌手段31、加温手段32、冷却手段33、弁34、及び、配管35などを有しており、投入された樹脂複合体のウレタン樹脂を溶解する処理液11が貯留される。また、溶解槽3内の圧力は、常圧としてあるので、耐圧構造とする必要がなくなり、設備費用のコストダウンを図ることができる。さらに、貯留される処理液11の量は、投入される樹脂複合体に対して、通常、2倍〜20倍程度、好ましくは3倍〜6倍(容積比)である。

なお、溶解槽3は、縦型のほぼ円筒状の槽としてあり、両端に鏡板を有しているが、この構造に限定されるものではない。

また、溶解処理時間は、ウレタン樹脂の溶解速度や必要な溶解度などに応じて設定されるが、通常、10数分〜10時間程度である。

【0024】

上記の撹拌手段31は、撹拌翼、シャフト及びモータなどを有しており、溶解槽3内の処理液11及び投入手段2から投入された樹脂複合体を撹拌する。ここで、撹拌翼の形状は、樹脂複合体を処理液11中により均一に分散させるため、上下循環運動をもたらす形状が好ましい。

【0025】

また、加温手段32は、伝熱ジャケット321及び加温用熱交換器322などを有しており、処理液11の温度を所定の温度(例えば、約145℃)に保持する。

伝熱ジャケット321は、溶解槽3の中段部及び下部の周囲に設けられており、熱媒油を循環させることにより、溶解槽3内の処理液11を加温する。また、加温用熱交換器322は、配管、弁及びポンプなどを介して溶解槽3と連通しており、溶解槽3の下部から供給された処理液11を加温し、溶解槽3の上部から放出する。この加温用熱交換器322は、熱媒油を循環させることにより、ポンプによって循環される溶解槽3内の処理液11を加温する。このように、加温手段32は、伝熱ジャケット321及び加温用熱交換器322を併用することにより、処理液11の加温効率を高めることができる。

なお、加温用熱交換器322と溶解槽3とを接続する配管の溶解槽3側の両端部に、樹脂複合体の粒径よりも目の細かいフィルタ(図示せず)を設置してもよく、これにより、溶解槽3内の処理液11中の樹脂複合体が、加温用熱交換器322の配管内に閉塞するのを防ぐことができる。

【0026】

また、冷却手段33は、冷却水を循環させた冷却用熱交換器などを有しており、溶解槽3の上部と接続されている。この冷却手段33は、溶解槽3内の上部の気体を冷却し、気体に含まれる処理液11の蒸気を凝縮させて溶解槽3内に戻すので、処理液11の濃度をほぼ一定に保つことができる。

【0027】

さらに、溶解槽3は、弁34及び配管35を介して、分離回収手段4と連通している。すなわち、弁34は、溶解槽3の底部と接続しており、また、配管35の下流側の端部は、分離回収手段4の処理液回収槽42上に位置している。これにより、弁34が開かれると、位置エネルギーにより、溶解槽3内の処理液11(溶解されたウレタン樹脂を含む処理液11)及びポリプロピレン樹脂などが、分離回収手段4の処理液回収槽42上に排出される。

【0028】

(分離回収手段)

分離回収手段4は、固液分離槽41、処理液回収槽42、ネットコンベア43、洗浄液回収槽45、及び、処理液供給手段46などを有している。また、固液分離槽41と洗浄装置44は並べて設置され、ネットコンベア43は、上流側の部分が固液分離槽41内に収められ、中央側の部分が洗浄装置44内に収められ、下流側の部分が洗浄装置44の外に突き出た状態で設置される。さらに、処理液回収槽42は固液分離槽41の下方に設置され、洗浄液回収槽45は洗浄装置44の下方に設置される。

この分離回収手段4は、溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する。

【0029】

上記の固液分離槽41は、ほぼ直方体状の槽であり、下部が処理液回収槽42と連通している。また、内部に収められたネットコンベア43の上方に、配管35の下流側の端部が位置しており、溶解槽3の弁34が開かれると、位置エネルギーにより、溶解槽3内の処理液11(溶解されたウレタン樹脂を含む処理液11)及びポリプロピレン樹脂などが、固液分離槽41内のネットコンベア43上に排出される。そして、排出された処理液11は、ネットコンベア43のワイヤーネットを通過し、処理液回収槽42に貯留され、かつ、ポリプロピレン樹脂は、ワイヤーネット上に載置され、ネットコンベア43によって洗浄装置44へと搬送される。

【0030】

なお、本実施形態では、処理液11及びポロプロピレン樹脂を溶解槽3から固液分離槽41へ搬送するのに、位置エネルギーを利用しているが、これに限定されるものではない。例えば、図示してないが、固液混送が可能であるスラリーポンプを用いてもよく、このようにすると、溶解槽3と分離回収手段4との高低差を低減できるので、省スペース化を図ることができ、装置を容易に管理できるとともに操作性を向上させることができる。

【0031】

ネットコンベア43は、粒状のポリプロピレン樹脂の粒径より細かいメッシュのワイヤーネットを有しており、載置されたポリプロピレン樹脂を搬送する。このようにすると、ポリプロピレン樹脂を連続的に回収することができる。

【0032】

洗浄装置44は、二段式としてあり、第一洗浄装置441及び第二洗浄装置442を有している。なお、段数は、特に限定されるものではなく、例えば、一段、あるいは、三段以上としてもよい。

第一洗浄装置441及び第二洗浄装置442は、それぞれシャワー槽、ポンプ、フィルタ、シャワーノズル、圧力計、バルブなどを有しており、第一洗浄装置441は、さらに、ポンプとシャワーノズルの間に冷却用熱交換器443を有している。

この洗浄装置44は、ネットコンベア43によって搬送されるポリプロピレン樹脂に洗浄液12を吹き付け、ポリプロピレン樹脂を洗浄する。この洗浄液12は、処理液11とほぼ同じ成分の液体であり、ほぼ常温で使用される。このようにすると、ポリプロピレン樹脂に付着している微小な異物(フィラや塗膜固形物などの残渣)を洗い流すことができるので、再利用されるポリプロピレン樹脂の純度(品質)を向上させることができる。

【0033】

ここで、上記の処理液11とほぼ同じ成分の液体とは、通常、触媒成分を含まない処理液11をいい、洗浄液12によって、ポリプロピレン樹脂に悪影響を与えるといった不具合を防止することができる。

また、溶解槽3から排出されたポリプロピレン樹脂は、加温された状態のまま洗浄装置44まで搬送されているため、洗浄液12の吹き付けにより、ポリプロピレン樹脂を冷却することができる。すなわち、洗浄装置44は、ポリプロピレン樹脂を冷却するので、分離回収手段4は、ポリプロピレン樹脂を安全に回収することができる。

【0034】

洗浄液回収槽45は、第一洗浄液回収槽451及び第二洗浄液回収槽452を有しており、これらは、それぞれ第一洗浄装置441及び第二洗浄装置442の下部と連通している。

第二洗浄液回収槽452は、新しい洗浄液12又は再生された洗浄液12が供給され、第二洗浄液回収槽452に貯留された洗浄液12は、第二洗浄装置442に用いられる。また、第二洗浄液回収槽452と第一洗浄液回収槽451とは、オーバーフロー用の配管で接続されており、第二洗浄液回収槽452から第一洗浄液回収槽451に洗浄液12がオーバーフローすることによって、第一洗浄液回収槽451は、洗浄液12が供給される。また、第一洗浄液回収槽451に貯留された洗浄液12は、第一洗浄装置441に用いられる。この際、第一洗浄装置441は、冷却用熱交換器443によって冷却された洗浄液12を、ポリプロピレン樹脂に吹き付けることができる。

【0035】

また、新しい洗浄液12又は再生された洗浄液12は、所定のタイミングで第二洗浄液回収槽452に供給される。この供給によって、第二洗浄液回収槽452から第一洗浄液回収槽451に、洗浄液12がオーバーフローし、続いて、第一洗浄液回収槽451からオーバーフローした洗浄液12は、蒸留装置(図示せず)において再生され、洗浄液12として再利用される。これにより、原料費のコストダウンが可能になる。

【0036】

ここで、固液分離槽41及び分離回収手段4の各シャワー槽などは、ほぼ密閉構造(ネットコンベア43の下流側の部分と対応する開口部、及び、排気ダクト(図示せず)用の開口部を有している。)を有しており、処理液11に含まれる溶剤蒸気が外部に漏れない構造としてある。また、洗浄装置44は、スプレー状に吹き出る洗浄液12が溶剤蒸気を吸収し回収するので、外部への溶剤蒸気の放出を防ぐことができる。

これにより、溶解処理装置1は、溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま固液分離槽41に排出することが可能となり、処理時間などを低減することができる。

【0037】

すなわち、従来例の溶解処理装置101は、上述したように、溶解処理後に固液分離及び洗浄を行う際に、溶解槽102内の処理液11の液温を、処理液11に含まれる溶剤蒸気の引火点以下まで下げる必要があった。これに対し、溶解処理装置1は、溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま固液分離槽41に排出することができるので、処理液11の冷却時間、及び、次の溶解処理のための、処理液11の加温時間や加温のためのエネルギーを必要としない。したがって、溶解処理装置1は、従来例の溶解処理装置101と比べると、エネルギー効率及び作業効率を高めることができ、経済性や生産性などを向上させることができる。

【0038】

ここで、好ましくは、分離回収手段4が、処理液回収槽42に回収された処理液11を溶解槽3に供給する処理液供給手段46を有するとよい。この処理液供給手段46は、オートストレーナ461、並びに、上述した加温用熱交換器322の配管、弁及びポンプなど(これらは、加温手段32と共用している。)を有しており、弁34が閉じられた後に、処理液回収槽42内の処理液11を溶解槽3に供給(戻す)する。

【0039】

すなわち、溶解処理後の溶解槽3の処理液11及びポリプロピレン樹脂などは、加温された状態のまま固液分離槽41に排出され、分離された処理液11は、加温された状態のまま、処理液回収槽42に貯留され、オートストレーナ461へ送られる。

ここで、処理液回収槽41に貯留された処理液11には、フィラや塗膜固形物(ポリプロピレン樹脂から剥離したが、完全に溶解していない微小な(約1mm未満の)塗膜固形物)などが含まれている。そして、オートストレーナ461は、この処理液11に含まれるフィラや塗膜固形物などを除去し、処理液11の再利用を可能とする。

【0040】

次に、オートストレーナ461を通過した処理液11は、加温された状態のまま(すなわち、積極的に冷却されることなく)、ポンプにより溶解槽3に戻る。このことによって、次の溶解処理の際に、処理液11を短時間で所定の温度まで加温することができ、処理時間の短縮及びランニング費用のコストダウンを図ることができる。

このように、分離回収手段4は、ポリプロピレン樹脂を処理液11から分離し、処理液11を容易に回収し溶解槽3に戻すことができ、また、分離したポリプロピレン樹脂だけを安全に回収することができる。

【0041】

次に、上記構成の溶解処理装置1の動作、及び、本実施形態の樹脂複合体の溶解処理方法などについて、図面を参照して説明する。また、本発明は、ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理方法の発明としても有効であり、本実施形態の樹脂複合体の溶解処理方法は、上述した溶解処理装置1を用いる方法としてある。

図2は、本発明の実施形態にかかる樹脂複合体の溶解処理方法を説明するための概略フローチャート図を示している。

図2に示すように、まず、溶解処理装置1は、投入手段2が、樹脂複合体を溶解槽3に投入する(ステップS1)。

【0042】

(投入工程)

この投入工程において、投入手段2は、予熱した樹脂複合体を溶解槽3に投入する(ステップS1)。このようにすると、溶解槽3内の加温された処理液11の液温をほぼ保った状態で、溶解処理が行われるため、処理液11の加温時間が短縮でき、また、ランニング費用のコストダウンを図ることができる。

【0043】

(溶解工程)

次に、溶解処理装置1は、溶解槽3に貯留された処理液11によって、投入された樹脂複合体のウレタン樹脂を溶解する(ステップS2)。なお、上記の処理液11は、新処理液供給手段(図示せず)によって、溶解槽3に供給される。

この際、処理液11は、加温手段32や冷却手段33によって、約145℃に制御されており、また、撹拌手段31は、溶解槽3に投入された樹脂複合体を、処理液11中で撹拌している。

また、加温手段32は、溶解槽3の周囲に設けた伝熱ジャケット321による加温と、加温用熱交換器322によって処理液11を循環させることによる加温とを併用しているので、処理液11の加温効率を高めることができる。

【0044】

(分離回収工程)

次に、溶解処理装置1は、分離回収手段4が、溶解槽3から排出されるウレタン樹脂が溶解した処理液11と溶解されないポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する(ステップS3)。

なお、分離回収工程(ステップS3)は、複数の工程を有しているので、次に、これらの工程について説明する。

【0045】

まず、溶解処理装置1は、溶解槽3において溶解処理が行われた後に、弁34を開放し溶解槽3内の処理液11及びポリプロピレン樹脂などを、加温された状態のまま、分離回収手段4の固液分離槽41内のネットコンベア43上に排出する。この排出によって、ネットコンベア43のワイヤーネットを通過した処理液11は、処理液回収槽42に貯留し、ポリプロピレン樹脂は、ワイヤーネットの目開きよりも粒径が大きいため、ワイヤーネット上に残る。このようにして、処理液11とポリプロピレン樹脂とは、固液分離槽41において分離する(ステップS31)。

【0046】

次に、ネットコンベア43は、ワイヤーネット上に載置されたポリプロピレン樹脂を洗浄装置44に搬送する(ステップS32)。

続いて、洗浄装置44は、ネットコンベア43によって搬送されるポリプロピレン樹脂に、洗浄液12を吹き付け、ポリプロピレン樹脂を洗浄するとともに冷却する(ステップS33)。このようにすると、ポリプロピレン樹脂に付着している微小な異物(フィラや塗膜固形物などの残渣)を洗い流すことができるので、再利用されるポリプロピレン樹脂の純度(品質)を向上させることができる。また、溶解槽3から排出されたポリプロピレン樹脂は、加温された状態のまま洗浄装置44に搬送されているため、洗浄液12の吹き付けにより、ポリプロピレン樹脂を冷却することができる。

【0047】

次に、ネットコンベア43は、載置されたポリプロピレン樹脂を分離回収手段4の外に搬送し、搬送されたポリプロピレン樹脂は、系外の回収容器等(図示せず)に収納され回収される(ステップS34)。このように、分離回収手段4は、ポリプロピレン樹脂を連続的に回収することができる。

なお、回収されたポリプロピレン樹脂は、通常、後の別工程(例えば、水洗浄工程や乾燥工程)を経て、ポリプロピレン樹脂として再利用される。

【0048】

また、処理液供給手段46は、ネットコンベア43のワイヤーネットを通過して処理液回収槽42に貯留された処理液11を、オートストレーナ461にて固形残渣(フィラや塗膜固形物など)を除去した後、ポンプなどを介して溶解槽3に供給する(ステップS35)。この際、処理液11は、加温された状態のまま、溶解槽3に戻ることができ、次の溶解処理の際に、処理液11を短時間で所定の温度まで加温することができ、処理時間の短縮及びランニング費用のコストダウンを図ることができる。

なお、上記の工程が繰り返し行われ、処理液11の処理能力がなくなると、繰り返し使用されてきた処理液11は、別の処理液再生工程で再生され、新しい処理液11として使用される。

【0049】

さらに、ポリプロピレン樹脂を洗浄した後の洗浄液12は、洗浄液回収槽45に貯留され、上述したように、第一洗浄液回収槽451からオーバーフローした洗浄液12は、蒸留装置(図示せず)において再生され、洗浄液12として再利用される(ステップS36)。これにより、原料費のコストダウンを図ることができる。

【0050】

以上説明したように、本実施形態の溶解処理装置1及び樹脂複合体の溶解処理方法によれば、ウレタン樹脂とポリプロピレン樹脂とを含む複合物のウレタン樹脂を溶解させ、ウレタン樹脂を含まないポリプロピレン樹脂のみを低コストで効率良く回収することができ、経済性や生産性などを向上させることができる。

【0051】

以上、本発明の樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法について、好ましい実施形態を示して説明したが、本発明に係る樹脂複合体の溶解処理装置、及び、樹脂複合体の溶解処理方法は、上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、溶解処理装置1は、予熱された樹脂複合体10が供給される構成としてあるが、これに限定されるものではなく、投入手段2が予熱手段(図示せず)を有する構成としてもよい。このようにすると、溶解処理装置1の付加価値を向上させることができる。

【符号の説明】

【0052】

1、101 溶解処理装置

2 投入手段

3、102 溶解槽

4 分離回収手段

11 処理液

12 洗浄液

31 撹拌手段

32、103 加温手段

33、104 冷却手段

34 弁

35 配管

41 固液分離槽

42 処理液回収槽

43 ネットコンベア

44 洗浄装置

45 洗浄液回収槽

46 処理液供給手段

105 冷却還流手段

106 処理液受槽

111 容器

321 伝熱ジャケット

322 加温用熱交換器

441 第一洗浄装置

442 第二洗浄装置

443 冷却用熱交換器

451 第一洗浄液回収槽

452 第二洗浄液回収槽

461 オートストレーナ

【特許請求の範囲】

【請求項1】

ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理装置において、

前記樹脂複合体を投入する投入手段と、

投入された前記樹脂複合体の前記ウレタン樹脂を溶解する処理液が貯留される溶解槽と、

前記溶解槽から排出される前記ウレタン樹脂が溶解した前記処理液と溶解されない前記ポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段と

を備えたことを特徴とする樹脂複合体の溶解処理装置。

【請求項2】

前記溶解槽が、撹拌手段、加温手段及び冷却手段を有することを特徴とする請求項1に記載の樹脂複合体の溶解処理装置。

【請求項3】

前記加温手段が、伝熱ジャケット及び加温用熱交換器を有することを特徴とする請求項2に記載の樹脂複合体の溶解処理装置。

【請求項4】

前記分離回収手段が、固液分離槽、処理液回収槽、ネットコンベア、洗浄装置、及び、洗浄液回収槽を有することを特徴とする請求項1〜3のいずれか一項に記載の樹脂複合体の溶解処理装置。

【請求項5】

前記分離回収手段が、前記処理液回収槽に回収された前記処理液を前記溶解槽に供給する処理液供給手段を有することを特徴とする請求項4に記載の樹脂複合体の溶解処理装置。

【請求項6】

前記樹脂複合体が、あらかじめ、粒径が1mm〜20mmの粒状に粉砕されていることを特徴とする請求項1〜5のいずれか一項に記載の樹脂複合体の溶解処理装置。

【請求項7】

ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理方法において、

前記樹脂複合体を投入する投入工程と、

投入された前記樹脂複合体の前記ウレタン樹脂を、溶解槽に貯留された処理液によって溶解する溶解工程と、

前記溶解槽から排出される前記ウレタン樹脂が溶解した前記処理液と溶解されない前記ポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収工程と

を有することを特徴とする樹脂複合体の溶解処理方法。

【請求項8】

請求項1〜6のいずれか一項に記載の樹脂複合体の溶解処理装置が用いられることを特徴とする請求項7に記載の樹脂複合体の溶解処理方法。

【請求項9】

前記投入工程において、予熱した前記樹脂複合体を前記溶解槽に投入することを特徴とする請求項7又は8に記載の樹脂複合体の溶解処理方法。

【請求項10】

前記溶解工程において、加温された前記処理液が用いられ、前記分離回収工程において、加温された状態で排出された前記処理液を回収し、該処理液を前記溶解槽に供給することを特徴とする請求項7〜9のいずれか一項に記載の樹脂複合体の溶解処理方法。

【請求項1】

ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理装置において、

前記樹脂複合体を投入する投入手段と、

投入された前記樹脂複合体の前記ウレタン樹脂を溶解する処理液が貯留される溶解槽と、

前記溶解槽から排出される前記ウレタン樹脂が溶解した前記処理液と溶解されない前記ポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収手段と

を備えたことを特徴とする樹脂複合体の溶解処理装置。

【請求項2】

前記溶解槽が、撹拌手段、加温手段及び冷却手段を有することを特徴とする請求項1に記載の樹脂複合体の溶解処理装置。

【請求項3】

前記加温手段が、伝熱ジャケット及び加温用熱交換器を有することを特徴とする請求項2に記載の樹脂複合体の溶解処理装置。

【請求項4】

前記分離回収手段が、固液分離槽、処理液回収槽、ネットコンベア、洗浄装置、及び、洗浄液回収槽を有することを特徴とする請求項1〜3のいずれか一項に記載の樹脂複合体の溶解処理装置。

【請求項5】

前記分離回収手段が、前記処理液回収槽に回収された前記処理液を前記溶解槽に供給する処理液供給手段を有することを特徴とする請求項4に記載の樹脂複合体の溶解処理装置。

【請求項6】

前記樹脂複合体が、あらかじめ、粒径が1mm〜20mmの粒状に粉砕されていることを特徴とする請求項1〜5のいずれか一項に記載の樹脂複合体の溶解処理装置。

【請求項7】

ポリプロピレン樹脂とウレタン樹脂とを含む樹脂複合体から前記ポリプロピレン樹脂を回収する樹脂複合体の溶解処理方法において、

前記樹脂複合体を投入する投入工程と、

投入された前記樹脂複合体の前記ウレタン樹脂を、溶解槽に貯留された処理液によって溶解する溶解工程と、

前記溶解槽から排出される前記ウレタン樹脂が溶解した前記処理液と溶解されない前記ポリプロピレン樹脂とを分離し、該ポリプロピレン樹脂を回収する分離回収工程と

を有することを特徴とする樹脂複合体の溶解処理方法。

【請求項8】

請求項1〜6のいずれか一項に記載の樹脂複合体の溶解処理装置が用いられることを特徴とする請求項7に記載の樹脂複合体の溶解処理方法。

【請求項9】

前記投入工程において、予熱した前記樹脂複合体を前記溶解槽に投入することを特徴とする請求項7又は8に記載の樹脂複合体の溶解処理方法。

【請求項10】

前記溶解工程において、加温された前記処理液が用いられ、前記分離回収工程において、加温された状態で排出された前記処理液を回収し、該処理液を前記溶解槽に供給することを特徴とする請求項7〜9のいずれか一項に記載の樹脂複合体の溶解処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−82851(P2013−82851A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−225210(P2011−225210)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]