樹脂複合保液吸液チューブ

【課題】 本出願は、工業用ロールに要求される保液、吸液、加圧、摩擦、塗布等の性能に加えて、さらに保液性、吸液性を向上させた樹脂複合保液吸液チューブを提供することを目的とする。

【解決手段】 ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する吸水性樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する樹脂を付着させている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する吸水性樹脂を付着させている。

【解決手段】 ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する吸水性樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する樹脂を付着させている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有する吸水性樹脂を付着させている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニードリングにより一体化した樹脂複合保液吸液チューブに関するものである。この種の樹脂複合保液吸液チューブは、ロール芯材の外周に装着して、水溶液の保液、吸液、搬送物への加圧、摩擦、塗布など各種機能を発現せしめる一般工業用不織布ロールであリ、用途としては、鉄鋼、非鉄金属、ガラスの製造工程、フイルム製造工程、物流ロールコンベアにおいて搬送用ロールの被覆材として搬送物の水分や水生処理液の吸液、保液、給液、加えて傷防止クッション、騒音防止に利用される。また、薄板鋼板等の表面処理工程においてメッキ液、洗浄液等の薬液の拭取り及び防錆油等の塗布、洗浄、印刷機においてインクの塗布及び拭取り、現像機において薬液の塗布及び拭取り、複写機において、トナーの拭取り、オイルの塗布用のロール被覆材などにも使用される。

【背景技術】

【0002】

従来、不織布でロール芯材を被覆した保液、吸液用の不織布ロール材がある。例えば、シャフトの外周面上に、不織布を螺旋状または海苔巻き状に巻回したものや、不織布をドーナツ状に打ち抜いて、その多数枚をシャフトに挿入してシャフトの軸方向に積層したものとなっている。

【0003】

また、本出願人は、一般工業用不織布ロールとして、表面に継ぎ目がなく均一で、且つ、表面から内部まで樹脂が均等に分布し、ロール芯材の外周に装着して、加圧、摩擦、吸着、吸収、塗布など各種機能を有する樹脂複合チューブ被覆材を開示している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−279921号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に示す樹脂複合チューブでは、円筒形状にニードリングにより一体化した不織布の構造体に、遅効性凝固剤を添加したエマルジョン系樹脂を付着させて、内部まで均一な硬度、組成、特性を有して長期間の使用に耐える、ロール芯材の外周に装着する、加圧、摩擦、吸着、吸収、塗布など各種機能を有するロールについて記載されているが、保水性や吸水性を有するもののロールの表面が接する対象物の形状や液量により、対象物に液残りを発生することがあった。

【0006】

吸水性樹脂を含有したエマルジョン樹脂で被覆した保液吸液性を有する不織布ロールにおいて、不織布に吸水性樹脂を含有したエマルジョン樹脂を含浸させて乾燥する公知の方法では、図5に示すように、水分が不織布の表面から蒸発して乾燥するため、乾燥が進むに従って不織布内部の吸水性樹脂を含有したエマルジョン樹脂が表面近くに移行し(所謂、マイグレーション)、そこで乾燥して樹脂分を残すこととなる。そのため、ロール被覆材として使用される不織布層の表面付近は吸水性樹脂を含有した樹脂量が多くなり、内部は吸水性樹脂を含有した樹脂量が少なくなる。一方、乾燥時間が長いと、吸水性樹脂を含有した樹脂が自重で下方に沈降して、下部は吸水性樹脂を含有した樹脂量が多くなり、上部は吸水性樹脂を含有した樹脂量が少なくなる。不織布の厚さが薄い場合には、それほど問題はないが、厚くなるに従って不織布の表面付近と内部とに差が生じ、表面付近は硬度が高く内部は硬度が低くなるとともに、表面付近は保液吸液性が高くなり、内部は保液吸液性が低くなる。工業用ロールとして要求される保液吸液性能が、ロールが摩耗することによって急速に変化し性能が安定せず長期間に亘って使用することが困難となっていた。

【0007】

前記保液吸液性を有する不織布ロールの問題点を解決するために、工業用ロールに要求される加圧、摩擦、吸着、吸収、塗布等の性能に加えて、さらに保液性と吸液性を向上させた樹脂複合保液吸液チューブを発明した。

【課題を解決するための手段】

【0008】

本発明の樹脂複合保液吸液チューブは、ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有したエマルジョン樹脂を付着させて、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにすることもできる。

【0009】

本発明では、樹脂として粘度が低いエマルジョン系のものを使用しているので、不織布の中心部まで充分に樹脂が浸透する。樹脂が不織布の中心部まで浸透した状態で、そのまま放置すると遅効性凝固剤の作用で凝固する。凝固の際に不織布の表面から水分を蒸発させることがないので、樹脂分が内部から表面近くに移行して付着量のむらが生じるようなことがない。また外部から何らかの作用を受けることもないので、表面近くと内部とで凝固状態が異なることや、樹脂の固まりや空洞が生じることがない。また、吸水性繊維や吸水性樹脂を含んでいるので、保液性と吸液性が高くなっている。また、繊維と樹脂の複合体であるため、耐摩耗性に優れている。

【0010】

すなわち、本発明においては、円筒状に形成された樹脂複合保液吸液チューブの表面には継ぎ目がなく均一で、且つ、樹脂複合保液吸液チューブの表面から内部まで樹脂が均等に分布しおり、当該硬度の厚さ方向のバラツキが10%未満となっている。したがって、表面が減摩して内部が露出しても工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が低下することなく発揮でき長期間に亘って使用できる。また、従来のものに較べて充分に厚いものにすることも可能であり、部分摩耗した場合は再研磨することにより長期間に亘って使用することができる。

【発明の効果】

【0011】

本発明は、円筒状に形成された樹脂複合保液吸液チューブの表面に継ぎ目がなく均一で、且つ、樹脂複合保液吸液チューブの表面から内部まで樹脂が均等に分布しているという特徴を有している。これにより、表面が減摩して内部が露出しても工業用ロールとして要求される、保液、吸液、加圧、摩擦、塗布等の性能が低下することなく発揮でき長期間に亘って使用できる。また、従来のものに較べて充分に厚いものにすることも可能であり、部分摩耗した場合は再研磨することにより長期間に亘って使用することができる。また、吸水性繊維と吸水性樹脂を含んでいるので、保液性と吸液性が高くなっており、繊維と樹脂の複合体であるため、従来の保液吸液ロール等と比較して特に耐摩耗性に優れている。

【図面の簡単な説明】

【0012】

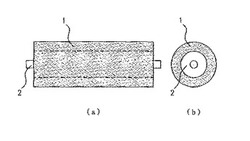

【図1】本発明による樹脂複合保液吸液チューブを示したもので、(a)は正面図、(b)は側面図である。

【図2】本発明による樹脂複合保液吸液チューブの処理段階を示した説明図である。

【図3】本発明による樹脂複合保液吸液チューブを、ロール芯材と平行方向に2分割または4分割した切片の斜視図である。

【図4】吸上げ性の比較法を示したものである。

【図5】保液性の比較法を示したものである。

【図6】従来不織布ロールを示したもので、(a)は不織布を螺旋状に巻付けたもの、(b)は不織布を海苔巻き状に巻付けたもの、(c)はドーナツ状に形成した多数の不織布を、ロール芯材に積層したものである。

【図7】従来の導電ロールにおいて、マイグレーションや沈降が生じた状態を示したものである。

【発明を実施するための形態】

【0013】

図1は、本発明による樹脂複合保液吸液チューブを示したもので、(a)は正面図、(b)は側面図である。図2は本発明による樹脂複合保液吸液チューブの処理段階の一例を示した説明図である。図3は、本発明による樹脂複合保液吸液チューブを、ロール芯材と平行方向に2分割または4分割した切片の斜視図である。図4は、従来の保液吸液ロールを示したもので、(a)は不織布を螺旋状に巻付けたもの、(b)は不織布を海苔巻き状に巻付けたもの、(c)はドーナツ状に形成した多数の不織布を、ロール芯材に積層したものである。図5は、従来の保液吸液ロールにおいて、マイグレーションや沈降が生じた状態を示したものである。

【0014】

図1〜図3において、1は樹脂複合保液吸液チューブであり、円筒状不織布などで形成されている。2はロール芯材である。5は樹脂複合保液吸液チューブの表面側、6はA部、7はB部、8はC部、9は内面側である。本発明における不織布は、その素材として、羊毛などの天然繊維、レーヨンなどの再生繊維、ポリエステル、ポリアミド、アクリル、ビニロンなどの合成繊維や吸水性の合成繊維が使用され、これらの短繊維または長繊維をニードルパンチ等の公知の方法で円筒状不織布としたものが使用される。これらの円筒状不織布を単独で使用することもできるが、羊毛などの天然繊維、レーヨンなどの再生繊維や、ポリエステル、ポリアミド、アクリル、ビニロンなどの合成繊維や吸水性の合成繊維で織られた織布の表面に前記繊維素材を積層して織布で補強し、円筒状にニードルパンチして形成した不織布を使用することもできる。円筒状不織布の見掛け密度は0.1〜0.5g/cc程度が適当である。密度が0.1g/cc未満では充分な強度が得られず耐久性に劣る。また0.5g/ccを越えると組織が密になり相手材に適切にフィットせず、工業用ロールに要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できず、また相手材に傷を付けるおそれがある。

【0015】

本発明の樹脂複合保液吸液チューブを作製する第一の方法は、ニードリングにより円筒状不織布の構造体を一体化し、これに遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0016】

本発明の樹脂複合保液吸液チューブを作製する第二の方法は、ニードリングにより吸水性繊維を含む円筒状不織布の構造体を一体化し、これに遅効性凝固剤を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0017】

本発明の樹脂複合保液吸液チューブを作製する第三の方法は、ニードリングにより吸水性繊維を含む円筒状不織布の構造体を一体化し、これに遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0018】

樹脂に配合する遅効性凝固剤としては、例えば炭酸水素ナトリウム、硫酸アンモニウム、ケイフッ化ナトリウム、酢酸ナトリウム、酢酸アンモニウム、塩化マグネシウム、又は、塩化カルシウムなどの塩類を単独又は混合使用するのが適当である。凝固剤の添加量は、エマルションの種類、気温、液温などによっても異なるが、樹脂固形分に対しておおむね0.1〜5.0重量%とするのが適当である。この凝固剤の作用により、樹脂が数時間程度で凝固するよう調整するのが好ましい。樹脂の固形分濃度は、5〜40重量%とするのが適当である。固形分濃度が5重量%未満であると、凝固速度が遅くなり、しかも円筒状不織布に対する樹脂の付着量が少なくなり、樹脂複合保液吸液チューブの耐久性がなくなる。また固形分濃度が40重量%を越えると、エマルションが凝固剤に対して敏感になり、不用意に凝固し易くなる。また円筒状不織布に含浸する際にも樹脂の粘度が高くなり、当該樹脂が充分に円筒状不織布中に浸透せず、均一な樹脂複合保液吸液チューブが得られ難い。

【0019】

前記樹脂は、合成ゴム系、アクリル系、ポリウレタン系、シリコン系、並びにこれらの誘導体より選択される少なくとも一種の水系エマルジョン樹脂である。前記吸水性繊維は、ポリアクリレート系またはポリアクリル系の繊維である。また、前記吸水樹脂は、ポリアクリル酸塩系、ポリアクリルアミド系、カルボキシメチルセルロース系、シリコン系並びにこれらの誘導体より選択される少なくとも一種の樹脂である。樹脂は、合成ゴム系、アクリル系、ポリウレタン系など弾性、摩擦力、吸収などの各々の目的に応じて適宜に選択使用される。必要に応じてメチロールメラミン、エポキシなどの架橋剤、水分散顔料などの着色剤、界面活性剤などの浸透浸水剤、炭酸カルシウムなどの充填剤、老化防止剤など、通常の樹脂に使用される各種の添加剤を添加してもよい。

【0020】

樹脂に配合する吸水樹脂としては、ポリアクリル酸塩系、ポリアクリルアミド系、カルボキシメチルセルロース系、シリコン系、並びにこれらの誘導体より選択した吸水樹脂一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。樹脂組成物中に均一に分散できるものであれば使用可能であり、この吸水成分の配合量は、目的とする樹脂複合保液吸液チューブの用途や状況に応じて適宜選定すればよく、特に制限されるものではないが、通常は組成物全体に対して5〜50重量%であり、特に好ましくは10〜30重量%である。

【0021】

円筒状不織布に対する樹脂の付着量は、使用形態に応じて適切な量とすべきであるが、繊維に対して10〜200重量%、好ましくは20〜100重量%である。樹脂の付着量は前記10%未満では、円筒状不織布の個々の繊維を充分に固着することができず、保液、吸液、加圧、摩擦、塗布など工業用ロール被覆材として樹脂複合保液吸液チューブを使用する際、繊維が脱落し易く耐久性に乏しい。また200%を越えると、樹脂複合保液吸液チューブは組織が密になり硬度が高くなり相手材に適切にフィットせず、工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できずまた相手材に傷を付ける恐れがある。

【0022】

図2は樹脂複合保液吸液チューブの処理段階の一例を示した説明図である。(a)に示す円筒状不織布に樹脂を含浸した後、(b)では、そのまま室温で数時間放置し、円筒状不織布に含浸させた樹脂を凝固させる。このとき40〜90℃程度に加温して、樹脂の凝固を促進することも好ましいことである。(c)では、樹脂が充分凝固したならば、遅効性凝固剤を洗浄後、これを100〜150℃に加熱して水分を蒸発させ乾燥させる。そしてこれを所定の寸法に裁断しロール芯材に装着接着し、必要であれば表面研磨して仕上げる。樹脂複合保液吸液チューブの硬度はJISK6301のスプリングC型硬度計において30〜90度が適当である。硬度が30度未満では工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できず耐久性に乏しい。硬度が90度を越える場合は工業用ロールとして要求される保液、吸収、加圧、摩擦、塗布等の性能が発揮できず、また相手材に傷を付ける恐れがある。

【実施例】

【0023】

(実施例1)PET繊維(繊度3.3dtex、カット長50〜76mm)と吸水性繊維(商品名ベルオアシス、帝人ファイバー株式会社製)よりなる1600g/m2のウエブに円筒形のベッドプレートを有する特殊ニードル機によりニードルパンチを施して密度0.2g/cc、厚さ8mm、内径40mm、外径56mm、長さ500mmの円筒状不織布を作成した。ポリウレタン系エマルジョン100重量部に、吸水性樹脂であるカルボキシメチルセルロース(CMC)30重量部、炭酸水素ナトリウム0.5重量部を添加して樹脂液を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0024】

(比較例1)前記実施例1で述べたものと同じ円筒状不織布に、ポリウレタン系エマルジョン100重量部に、吸水性樹脂であるカルボキシメチルセルロース(CMC)30重量部を添加して樹脂を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0025】

(比較例2)PET繊維(繊度3.3dtex、カット長50〜76mm)よりなる1600g/m2のウエブに円筒形のベッドプレートを有する特殊ニードル機によりニードルパンチを施して密度0.2g/cc、厚さ8mm、内径40mm、外径56mm、長さ500mmの円筒状不織布を作成した。ポリウレタン系エマルジョン100重量部に、炭酸水素ナトリウム0.5重量部を添加して樹脂液を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0026】

前記実施例、および比較例1,2の樹脂複合保液吸液チューブの評価を、それぞれ下記に従って行った。評価結果を表1および表2に示す。

【0027】

〔樹脂複合保液吸液チューブの評価方法〕

(1)表面付近と内部との硬度バラツキ

図3に示すように、実施例および比較例1、比較例2の樹脂複合保液吸液チューブを100mm幅に裁断しその切り口を厚み方向に4分割し、分割面の各部分についてそれぞれ円周方向の4カ所において硬度を測定した。硬度計はJIS K6301のスプリング硬度計を使用した。各部の硬度を表1に示す。なお、表1において、樹脂複合保液吸液チューブの厚みを4等分した表面側から内側の5つの部分とは、表面部5、A部6、B部7、C部8、内面部9の位置である。また、硬度のバラツキは、実施例および比較例1、比較例2の各例について20のデータの最大値と最小値との差を平均で割って100を掛けた数値である。

【0028】

(2)液体の吸上げ性

実施例、比較例1、比較例2の3種類の樹脂複合保液吸液チューブを外径54mmに研磨し、200mm幅に裁断した。底面積150cm2以上の水槽に高さ20mmまで水をいれて、上記にある樹脂複合保液チューブのどちらかの再断面を下にして図4にある様に水に浸した。樹脂複合保液チューブに水の吸いあがった高さを5分、10分、20分、30分、60分と測定した。吸上げ高さは表2に示す。

【0029】

(3)液体の保持性

実施例、比較例1、比較例2の3種類の樹脂複合保液吸液チューブを外径54mmに研磨し、200mm幅に裁断した。上記にある樹脂複合保液チューブの質量を秤で測定した後、図5(a)に示すように水槽に入った深さ250mm以上の水に浮かせ15分放置すると、図5(b)に示すように水槽の底部に沈んだ。その後、樹脂複合保液チューブを水槽より取り出し、図5(c)に示すようにどちらかの裁断面が金網側にくる様に立てたまま15分放置し、質量を秤で測定し水の保持量を算出した。水の保持率は表3に示す。『水の保持率=(水槽より取出し15分放置した時の重量−水に漬ける前の重量)/水に漬ける前の重量』で算出した。

【0030】

(3)マイグレーション評価

試験片の断面を目視で観察して評価した。表3において、マイグレーションがないものは「なし」、マイグレーションがあるものは「あり」と表示している。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【0034】

本発明の実施例において、表面から内側の硬度のバラツキが40〜44であり、樹脂保液吸液チューブの樹脂が均一に付着している事がわかる。また、液体の吸上げ性、保持性において、実施例は、PET繊維とポリウレタン系エマルジョン、遅効性凝固剤のみより作成した比較例2とくらべて良好な結果となった。また、実施例とほぼ同様でありながら遅効性凝固材を使用しなかった比較例1は吸水樹脂がマイグレーヨンを起こした為、外側に片寄った吸水樹脂を表面研磨時に研磨してしまい樹脂が殆ど残っていなかったので低い数値となった。表面側から内部まで硬度、保液吸液性能においても均一であることがわかる。表面が減摩して内部が露出しても保液吸液性が低下することなく発揮できる。もし、部分摩耗した場合は再研磨することで長期間に亘って使用できる。これに対し比較例1,においては、保液吸液製の表面付近と内部の差が大きい。従って樹脂複合保液吸液チューブの表面付近が摩耗すると、ローラーの保水吸水性が大幅に変化して工業用導電ロールに適さない。実施例と比較例1,2を比較すれば、本発明による顕著な効果が理解できる。

【産業上の利用可能性】

【0035】

本発明は、主とした用途として、鉄鋼、非鉄金属、ガラスの製造工程、フイルム製造工程、物流ロールコンベアにおいて搬送用ロールの被覆材として搬送物の保水、吸水、傷防止クッション、ロールの滑り防止、騒音防止に利用される。また、薄板鋼板等の表面処理工程においてメッキ液、洗浄液等の薬液の拭取り及び防錆油等の塗布、洗浄、印刷機においてインクの塗布及び拭取り、現像機において薬液の塗布及び拭取り、複写機において

トナーの拭取り、オイルの塗布用のロールとして述べた。しかしながら、これに限定されるものではなく、ロール芯材の外周に装着して、保液、吸液、加圧、摩擦、塗布など各種機能を発現せしめる一般工業用導電ロール被覆材として用いることができる。

【0036】

1 樹脂複合保液吸液チューブ

2 ロール芯材

5 表面部

6 A部

7 B部

8 C部

9 内面部

【技術分野】

【0001】

本発明は、ニードリングにより一体化した樹脂複合保液吸液チューブに関するものである。この種の樹脂複合保液吸液チューブは、ロール芯材の外周に装着して、水溶液の保液、吸液、搬送物への加圧、摩擦、塗布など各種機能を発現せしめる一般工業用不織布ロールであリ、用途としては、鉄鋼、非鉄金属、ガラスの製造工程、フイルム製造工程、物流ロールコンベアにおいて搬送用ロールの被覆材として搬送物の水分や水生処理液の吸液、保液、給液、加えて傷防止クッション、騒音防止に利用される。また、薄板鋼板等の表面処理工程においてメッキ液、洗浄液等の薬液の拭取り及び防錆油等の塗布、洗浄、印刷機においてインクの塗布及び拭取り、現像機において薬液の塗布及び拭取り、複写機において、トナーの拭取り、オイルの塗布用のロール被覆材などにも使用される。

【背景技術】

【0002】

従来、不織布でロール芯材を被覆した保液、吸液用の不織布ロール材がある。例えば、シャフトの外周面上に、不織布を螺旋状または海苔巻き状に巻回したものや、不織布をドーナツ状に打ち抜いて、その多数枚をシャフトに挿入してシャフトの軸方向に積層したものとなっている。

【0003】

また、本出願人は、一般工業用不織布ロールとして、表面に継ぎ目がなく均一で、且つ、表面から内部まで樹脂が均等に分布し、ロール芯材の外周に装着して、加圧、摩擦、吸着、吸収、塗布など各種機能を有する樹脂複合チューブ被覆材を開示している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−279921号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に示す樹脂複合チューブでは、円筒形状にニードリングにより一体化した不織布の構造体に、遅効性凝固剤を添加したエマルジョン系樹脂を付着させて、内部まで均一な硬度、組成、特性を有して長期間の使用に耐える、ロール芯材の外周に装着する、加圧、摩擦、吸着、吸収、塗布など各種機能を有するロールについて記載されているが、保水性や吸水性を有するもののロールの表面が接する対象物の形状や液量により、対象物に液残りを発生することがあった。

【0006】

吸水性樹脂を含有したエマルジョン樹脂で被覆した保液吸液性を有する不織布ロールにおいて、不織布に吸水性樹脂を含有したエマルジョン樹脂を含浸させて乾燥する公知の方法では、図5に示すように、水分が不織布の表面から蒸発して乾燥するため、乾燥が進むに従って不織布内部の吸水性樹脂を含有したエマルジョン樹脂が表面近くに移行し(所謂、マイグレーション)、そこで乾燥して樹脂分を残すこととなる。そのため、ロール被覆材として使用される不織布層の表面付近は吸水性樹脂を含有した樹脂量が多くなり、内部は吸水性樹脂を含有した樹脂量が少なくなる。一方、乾燥時間が長いと、吸水性樹脂を含有した樹脂が自重で下方に沈降して、下部は吸水性樹脂を含有した樹脂量が多くなり、上部は吸水性樹脂を含有した樹脂量が少なくなる。不織布の厚さが薄い場合には、それほど問題はないが、厚くなるに従って不織布の表面付近と内部とに差が生じ、表面付近は硬度が高く内部は硬度が低くなるとともに、表面付近は保液吸液性が高くなり、内部は保液吸液性が低くなる。工業用ロールとして要求される保液吸液性能が、ロールが摩耗することによって急速に変化し性能が安定せず長期間に亘って使用することが困難となっていた。

【0007】

前記保液吸液性を有する不織布ロールの問題点を解決するために、工業用ロールに要求される加圧、摩擦、吸着、吸収、塗布等の性能に加えて、さらに保液性と吸液性を向上させた樹脂複合保液吸液チューブを発明した。

【課題を解決するための手段】

【0008】

本発明の樹脂複合保液吸液チューブは、ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有したエマルジョン樹脂を付着させて、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにしている。また、吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐えるようにすることもできる。

【0009】

本発明では、樹脂として粘度が低いエマルジョン系のものを使用しているので、不織布の中心部まで充分に樹脂が浸透する。樹脂が不織布の中心部まで浸透した状態で、そのまま放置すると遅効性凝固剤の作用で凝固する。凝固の際に不織布の表面から水分を蒸発させることがないので、樹脂分が内部から表面近くに移行して付着量のむらが生じるようなことがない。また外部から何らかの作用を受けることもないので、表面近くと内部とで凝固状態が異なることや、樹脂の固まりや空洞が生じることがない。また、吸水性繊維や吸水性樹脂を含んでいるので、保液性と吸液性が高くなっている。また、繊維と樹脂の複合体であるため、耐摩耗性に優れている。

【0010】

すなわち、本発明においては、円筒状に形成された樹脂複合保液吸液チューブの表面には継ぎ目がなく均一で、且つ、樹脂複合保液吸液チューブの表面から内部まで樹脂が均等に分布しおり、当該硬度の厚さ方向のバラツキが10%未満となっている。したがって、表面が減摩して内部が露出しても工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が低下することなく発揮でき長期間に亘って使用できる。また、従来のものに較べて充分に厚いものにすることも可能であり、部分摩耗した場合は再研磨することにより長期間に亘って使用することができる。

【発明の効果】

【0011】

本発明は、円筒状に形成された樹脂複合保液吸液チューブの表面に継ぎ目がなく均一で、且つ、樹脂複合保液吸液チューブの表面から内部まで樹脂が均等に分布しているという特徴を有している。これにより、表面が減摩して内部が露出しても工業用ロールとして要求される、保液、吸液、加圧、摩擦、塗布等の性能が低下することなく発揮でき長期間に亘って使用できる。また、従来のものに較べて充分に厚いものにすることも可能であり、部分摩耗した場合は再研磨することにより長期間に亘って使用することができる。また、吸水性繊維と吸水性樹脂を含んでいるので、保液性と吸液性が高くなっており、繊維と樹脂の複合体であるため、従来の保液吸液ロール等と比較して特に耐摩耗性に優れている。

【図面の簡単な説明】

【0012】

【図1】本発明による樹脂複合保液吸液チューブを示したもので、(a)は正面図、(b)は側面図である。

【図2】本発明による樹脂複合保液吸液チューブの処理段階を示した説明図である。

【図3】本発明による樹脂複合保液吸液チューブを、ロール芯材と平行方向に2分割または4分割した切片の斜視図である。

【図4】吸上げ性の比較法を示したものである。

【図5】保液性の比較法を示したものである。

【図6】従来不織布ロールを示したもので、(a)は不織布を螺旋状に巻付けたもの、(b)は不織布を海苔巻き状に巻付けたもの、(c)はドーナツ状に形成した多数の不織布を、ロール芯材に積層したものである。

【図7】従来の導電ロールにおいて、マイグレーションや沈降が生じた状態を示したものである。

【発明を実施するための形態】

【0013】

図1は、本発明による樹脂複合保液吸液チューブを示したもので、(a)は正面図、(b)は側面図である。図2は本発明による樹脂複合保液吸液チューブの処理段階の一例を示した説明図である。図3は、本発明による樹脂複合保液吸液チューブを、ロール芯材と平行方向に2分割または4分割した切片の斜視図である。図4は、従来の保液吸液ロールを示したもので、(a)は不織布を螺旋状に巻付けたもの、(b)は不織布を海苔巻き状に巻付けたもの、(c)はドーナツ状に形成した多数の不織布を、ロール芯材に積層したものである。図5は、従来の保液吸液ロールにおいて、マイグレーションや沈降が生じた状態を示したものである。

【0014】

図1〜図3において、1は樹脂複合保液吸液チューブであり、円筒状不織布などで形成されている。2はロール芯材である。5は樹脂複合保液吸液チューブの表面側、6はA部、7はB部、8はC部、9は内面側である。本発明における不織布は、その素材として、羊毛などの天然繊維、レーヨンなどの再生繊維、ポリエステル、ポリアミド、アクリル、ビニロンなどの合成繊維や吸水性の合成繊維が使用され、これらの短繊維または長繊維をニードルパンチ等の公知の方法で円筒状不織布としたものが使用される。これらの円筒状不織布を単独で使用することもできるが、羊毛などの天然繊維、レーヨンなどの再生繊維や、ポリエステル、ポリアミド、アクリル、ビニロンなどの合成繊維や吸水性の合成繊維で織られた織布の表面に前記繊維素材を積層して織布で補強し、円筒状にニードルパンチして形成した不織布を使用することもできる。円筒状不織布の見掛け密度は0.1〜0.5g/cc程度が適当である。密度が0.1g/cc未満では充分な強度が得られず耐久性に劣る。また0.5g/ccを越えると組織が密になり相手材に適切にフィットせず、工業用ロールに要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できず、また相手材に傷を付けるおそれがある。

【0015】

本発明の樹脂複合保液吸液チューブを作製する第一の方法は、ニードリングにより円筒状不織布の構造体を一体化し、これに遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0016】

本発明の樹脂複合保液吸液チューブを作製する第二の方法は、ニードリングにより吸水性繊維を含む円筒状不織布の構造体を一体化し、これに遅効性凝固剤を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0017】

本発明の樹脂複合保液吸液チューブを作製する第三の方法は、ニードリングにより吸水性繊維を含む円筒状不織布の構造体を一体化し、これに遅効性凝固剤と吸水性樹脂を含有したエマルジョン樹脂を付着させたものである。これにより、表面から内部まで均一な保液性と吸液性を有して長期間の使用に耐えるようにしている。

【0018】

樹脂に配合する遅効性凝固剤としては、例えば炭酸水素ナトリウム、硫酸アンモニウム、ケイフッ化ナトリウム、酢酸ナトリウム、酢酸アンモニウム、塩化マグネシウム、又は、塩化カルシウムなどの塩類を単独又は混合使用するのが適当である。凝固剤の添加量は、エマルションの種類、気温、液温などによっても異なるが、樹脂固形分に対しておおむね0.1〜5.0重量%とするのが適当である。この凝固剤の作用により、樹脂が数時間程度で凝固するよう調整するのが好ましい。樹脂の固形分濃度は、5〜40重量%とするのが適当である。固形分濃度が5重量%未満であると、凝固速度が遅くなり、しかも円筒状不織布に対する樹脂の付着量が少なくなり、樹脂複合保液吸液チューブの耐久性がなくなる。また固形分濃度が40重量%を越えると、エマルションが凝固剤に対して敏感になり、不用意に凝固し易くなる。また円筒状不織布に含浸する際にも樹脂の粘度が高くなり、当該樹脂が充分に円筒状不織布中に浸透せず、均一な樹脂複合保液吸液チューブが得られ難い。

【0019】

前記樹脂は、合成ゴム系、アクリル系、ポリウレタン系、シリコン系、並びにこれらの誘導体より選択される少なくとも一種の水系エマルジョン樹脂である。前記吸水性繊維は、ポリアクリレート系またはポリアクリル系の繊維である。また、前記吸水樹脂は、ポリアクリル酸塩系、ポリアクリルアミド系、カルボキシメチルセルロース系、シリコン系並びにこれらの誘導体より選択される少なくとも一種の樹脂である。樹脂は、合成ゴム系、アクリル系、ポリウレタン系など弾性、摩擦力、吸収などの各々の目的に応じて適宜に選択使用される。必要に応じてメチロールメラミン、エポキシなどの架橋剤、水分散顔料などの着色剤、界面活性剤などの浸透浸水剤、炭酸カルシウムなどの充填剤、老化防止剤など、通常の樹脂に使用される各種の添加剤を添加してもよい。

【0020】

樹脂に配合する吸水樹脂としては、ポリアクリル酸塩系、ポリアクリルアミド系、カルボキシメチルセルロース系、シリコン系、並びにこれらの誘導体より選択した吸水樹脂一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。樹脂組成物中に均一に分散できるものであれば使用可能であり、この吸水成分の配合量は、目的とする樹脂複合保液吸液チューブの用途や状況に応じて適宜選定すればよく、特に制限されるものではないが、通常は組成物全体に対して5〜50重量%であり、特に好ましくは10〜30重量%である。

【0021】

円筒状不織布に対する樹脂の付着量は、使用形態に応じて適切な量とすべきであるが、繊維に対して10〜200重量%、好ましくは20〜100重量%である。樹脂の付着量は前記10%未満では、円筒状不織布の個々の繊維を充分に固着することができず、保液、吸液、加圧、摩擦、塗布など工業用ロール被覆材として樹脂複合保液吸液チューブを使用する際、繊維が脱落し易く耐久性に乏しい。また200%を越えると、樹脂複合保液吸液チューブは組織が密になり硬度が高くなり相手材に適切にフィットせず、工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できずまた相手材に傷を付ける恐れがある。

【0022】

図2は樹脂複合保液吸液チューブの処理段階の一例を示した説明図である。(a)に示す円筒状不織布に樹脂を含浸した後、(b)では、そのまま室温で数時間放置し、円筒状不織布に含浸させた樹脂を凝固させる。このとき40〜90℃程度に加温して、樹脂の凝固を促進することも好ましいことである。(c)では、樹脂が充分凝固したならば、遅効性凝固剤を洗浄後、これを100〜150℃に加熱して水分を蒸発させ乾燥させる。そしてこれを所定の寸法に裁断しロール芯材に装着接着し、必要であれば表面研磨して仕上げる。樹脂複合保液吸液チューブの硬度はJISK6301のスプリングC型硬度計において30〜90度が適当である。硬度が30度未満では工業用ロールとして要求される保液、吸液、加圧、摩擦、塗布等の性能が発揮できず耐久性に乏しい。硬度が90度を越える場合は工業用ロールとして要求される保液、吸収、加圧、摩擦、塗布等の性能が発揮できず、また相手材に傷を付ける恐れがある。

【実施例】

【0023】

(実施例1)PET繊維(繊度3.3dtex、カット長50〜76mm)と吸水性繊維(商品名ベルオアシス、帝人ファイバー株式会社製)よりなる1600g/m2のウエブに円筒形のベッドプレートを有する特殊ニードル機によりニードルパンチを施して密度0.2g/cc、厚さ8mm、内径40mm、外径56mm、長さ500mmの円筒状不織布を作成した。ポリウレタン系エマルジョン100重量部に、吸水性樹脂であるカルボキシメチルセルロース(CMC)30重量部、炭酸水素ナトリウム0.5重量部を添加して樹脂液を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0024】

(比較例1)前記実施例1で述べたものと同じ円筒状不織布に、ポリウレタン系エマルジョン100重量部に、吸水性樹脂であるカルボキシメチルセルロース(CMC)30重量部を添加して樹脂を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0025】

(比較例2)PET繊維(繊度3.3dtex、カット長50〜76mm)よりなる1600g/m2のウエブに円筒形のベッドプレートを有する特殊ニードル機によりニードルパンチを施して密度0.2g/cc、厚さ8mm、内径40mm、外径56mm、長さ500mmの円筒状不織布を作成した。ポリウレタン系エマルジョン100重量部に、炭酸水素ナトリウム0.5重量部を添加して樹脂液を調整した。前記円筒状不織布に樹脂液を含浸させ固形分で100%重量比となるよう調整した。そして140℃で4時間乾燥し、密度0.40g/ccの樹脂複合保液吸液チューブとした。

【0026】

前記実施例、および比較例1,2の樹脂複合保液吸液チューブの評価を、それぞれ下記に従って行った。評価結果を表1および表2に示す。

【0027】

〔樹脂複合保液吸液チューブの評価方法〕

(1)表面付近と内部との硬度バラツキ

図3に示すように、実施例および比較例1、比較例2の樹脂複合保液吸液チューブを100mm幅に裁断しその切り口を厚み方向に4分割し、分割面の各部分についてそれぞれ円周方向の4カ所において硬度を測定した。硬度計はJIS K6301のスプリング硬度計を使用した。各部の硬度を表1に示す。なお、表1において、樹脂複合保液吸液チューブの厚みを4等分した表面側から内側の5つの部分とは、表面部5、A部6、B部7、C部8、内面部9の位置である。また、硬度のバラツキは、実施例および比較例1、比較例2の各例について20のデータの最大値と最小値との差を平均で割って100を掛けた数値である。

【0028】

(2)液体の吸上げ性

実施例、比較例1、比較例2の3種類の樹脂複合保液吸液チューブを外径54mmに研磨し、200mm幅に裁断した。底面積150cm2以上の水槽に高さ20mmまで水をいれて、上記にある樹脂複合保液チューブのどちらかの再断面を下にして図4にある様に水に浸した。樹脂複合保液チューブに水の吸いあがった高さを5分、10分、20分、30分、60分と測定した。吸上げ高さは表2に示す。

【0029】

(3)液体の保持性

実施例、比較例1、比較例2の3種類の樹脂複合保液吸液チューブを外径54mmに研磨し、200mm幅に裁断した。上記にある樹脂複合保液チューブの質量を秤で測定した後、図5(a)に示すように水槽に入った深さ250mm以上の水に浮かせ15分放置すると、図5(b)に示すように水槽の底部に沈んだ。その後、樹脂複合保液チューブを水槽より取り出し、図5(c)に示すようにどちらかの裁断面が金網側にくる様に立てたまま15分放置し、質量を秤で測定し水の保持量を算出した。水の保持率は表3に示す。『水の保持率=(水槽より取出し15分放置した時の重量−水に漬ける前の重量)/水に漬ける前の重量』で算出した。

【0030】

(3)マイグレーション評価

試験片の断面を目視で観察して評価した。表3において、マイグレーションがないものは「なし」、マイグレーションがあるものは「あり」と表示している。

【0031】

【表1】

【0032】

【表2】

【0033】

【表3】

【0034】

本発明の実施例において、表面から内側の硬度のバラツキが40〜44であり、樹脂保液吸液チューブの樹脂が均一に付着している事がわかる。また、液体の吸上げ性、保持性において、実施例は、PET繊維とポリウレタン系エマルジョン、遅効性凝固剤のみより作成した比較例2とくらべて良好な結果となった。また、実施例とほぼ同様でありながら遅効性凝固材を使用しなかった比較例1は吸水樹脂がマイグレーヨンを起こした為、外側に片寄った吸水樹脂を表面研磨時に研磨してしまい樹脂が殆ど残っていなかったので低い数値となった。表面側から内部まで硬度、保液吸液性能においても均一であることがわかる。表面が減摩して内部が露出しても保液吸液性が低下することなく発揮できる。もし、部分摩耗した場合は再研磨することで長期間に亘って使用できる。これに対し比較例1,においては、保液吸液製の表面付近と内部の差が大きい。従って樹脂複合保液吸液チューブの表面付近が摩耗すると、ローラーの保水吸水性が大幅に変化して工業用導電ロールに適さない。実施例と比較例1,2を比較すれば、本発明による顕著な効果が理解できる。

【産業上の利用可能性】

【0035】

本発明は、主とした用途として、鉄鋼、非鉄金属、ガラスの製造工程、フイルム製造工程、物流ロールコンベアにおいて搬送用ロールの被覆材として搬送物の保水、吸水、傷防止クッション、ロールの滑り防止、騒音防止に利用される。また、薄板鋼板等の表面処理工程においてメッキ液、洗浄液等の薬液の拭取り及び防錆油等の塗布、洗浄、印刷機においてインクの塗布及び拭取り、現像機において薬液の塗布及び拭取り、複写機において

トナーの拭取り、オイルの塗布用のロールとして述べた。しかしながら、これに限定されるものではなく、ロール芯材の外周に装着して、保液、吸液、加圧、摩擦、塗布など各種機能を発現せしめる一般工業用導電ロール被覆材として用いることができる。

【0036】

1 樹脂複合保液吸液チューブ

2 ロール芯材

5 表面部

6 A部

7 B部

8 C部

9 内面部

【特許請求の範囲】

【請求項1】

ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項2】

吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項3】

吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項4】

前記遅効性凝固剤が、炭酸ナトリウム、硫酸アンモニウム、ケイフッ化ナトリウム、酢酸ナトリウム、酢酸アンモニウム、塩化マグネシウム、塩化カルシウム、メチルアルコール、又は、エチルアルコールなどのアルコール類の単体又は複数で構成され凝固剤の添加量が樹脂固形分に対して0.1〜5.0重量%であることを特徴とする請求項1〜3のいずれかに記載の樹脂複合保液吸液チューブ。

【請求項5】

前記樹脂が、合成ゴム系、アクリル系、ポリウレタン系、シリコン系、並びにこれらの誘導体より選択される少なくとも一種の水系エマルジョン樹脂であることを特徴とする請求項1〜3に記載の樹脂複合保液吸液チューブ。

【請求項6】

前記吸水性繊維が、ポリアクリレート系またはポリアクリル系の繊維であることを特徴とする請求項2及び3に記載の樹脂複合保液吸液チューブ。

【請求項7】

前記吸水性樹脂が、ポリアクリル酸系、アクリルアミド系、カルボキシメチルセルロース系、ポリビニルアルコール系、ポリアスパラギン系、デンプン系、ポリグルタミン酸系、並びにこれらの誘導体より選択される少なくとも一種の吸水性樹脂であることを特徴とする請求項1及び3に記載の樹脂複合保液吸液チューブ。

【請求項1】

ニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項2】

吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項3】

吸水性繊維を含みニードリングにより一体化した円筒状不織布の構造体に、遅効性凝固剤と吸水性樹脂を含有した樹脂を付着させてなり、表面から内部まで均一な保水性と吸水性を有して長期間の使用に耐える樹脂複合保液吸液チューブ。

【請求項4】

前記遅効性凝固剤が、炭酸ナトリウム、硫酸アンモニウム、ケイフッ化ナトリウム、酢酸ナトリウム、酢酸アンモニウム、塩化マグネシウム、塩化カルシウム、メチルアルコール、又は、エチルアルコールなどのアルコール類の単体又は複数で構成され凝固剤の添加量が樹脂固形分に対して0.1〜5.0重量%であることを特徴とする請求項1〜3のいずれかに記載の樹脂複合保液吸液チューブ。

【請求項5】

前記樹脂が、合成ゴム系、アクリル系、ポリウレタン系、シリコン系、並びにこれらの誘導体より選択される少なくとも一種の水系エマルジョン樹脂であることを特徴とする請求項1〜3に記載の樹脂複合保液吸液チューブ。

【請求項6】

前記吸水性繊維が、ポリアクリレート系またはポリアクリル系の繊維であることを特徴とする請求項2及び3に記載の樹脂複合保液吸液チューブ。

【請求項7】

前記吸水性樹脂が、ポリアクリル酸系、アクリルアミド系、カルボキシメチルセルロース系、ポリビニルアルコール系、ポリアスパラギン系、デンプン系、ポリグルタミン酸系、並びにこれらの誘導体より選択される少なくとも一種の吸水性樹脂であることを特徴とする請求項1及び3に記載の樹脂複合保液吸液チューブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−216032(P2010−216032A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−63460(P2009−63460)

【出願日】平成21年3月16日(2009.3.16)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月16日(2009.3.16)

【出願人】(000229863)アンビック株式会社 (35)

【Fターム(参考)】

[ Back to top ]