樹脂複合成形体及びその製造方法

【課題】強度及び表面平滑性に優れた樹脂複合成形体及びその製造方法を提供する。

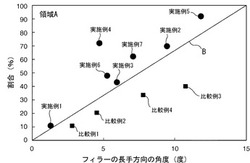

【解決手段】熱可塑性樹脂と、前記熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合との関係が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体。

【解決手段】熱可塑性樹脂と、前記熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合との関係が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂にフィラーが分散されている樹脂複合成形体及びその製造方法に関し、特に、グラフェン構造を有するフィラーが熱可塑性樹脂中に分散されている樹脂複合成形体及びその製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂中に、各種フィラーを分散させてなる複合材料が種々提案されている。近年、このようなフィラーとして、数nmから数十nmの寸法のフィラーを分散させてなる複合材料がナノコンポジットとして注目されている。このようなナノレベルのフィラーとして、炭素カーボンファイバー、多層カーボンナノチューブ、カーボンファイバー、薄片化グラフェン、粘土などが知られている。

【0003】

しかしながら、上記のようなナノレベルのフィラーを分散してなる樹脂成形物を成形して得られた成形品では、必ずしも十分な物性を得ることができないことがあった。

【0004】

そこで、下記の特許文献1では、樹脂とナノレベルのフィラーとをスクリューを備えたシリンダーに、加熱部を有する溶融混練部から投入し、スクリューの回転数を600rpm〜3000rpm、剪断速度を900〜4500sec−1の条件下で溶融混練した後、成形する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−266577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、上記のように、ナノレベルのフィラーと樹脂とを上記特定の条件下で溶融混練した後に成形することにより、得られる成形品の物性を高めることができるとされている。

【0007】

他方、用途によっては、樹脂成形品の弾性率を高めることが強く求められている。上記樹脂複合材料からなる複合材料からなる成形品において、弾性率を高めるには、フィラーを成形品中で特定の方向に配向させることが必要である。

【0008】

しかしながら、特許文献1に記載のような従来の製造方法では、ナノレベルのフィラーを十分に特定の向きに配向させることは困難であった。加えて、フィラーを充填することにより、得られる成形品等の表面が粗くなるという問題もあった。

【0009】

本発明の目的は、上述した従来技術の欠点を解消し、強度及び表面平滑性に優れた樹脂複合成形体、並びにそのような樹脂複合成形体を得ることを可能とする製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る樹脂複合成形体は、熱可塑性樹脂と、該熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体である。

【0011】

本発明に係る樹脂複合成形体のある特定の局面では、前記フィラーはグラフェン構造を有する炭素材料、すなわち、グラフェン、カーボンナノチューブ、薄片化グラファイト及びこれらの集合体からなる群から選択された少なくとも1種の炭素材料であり、引っ張り弾性率が2.7GPa以上、表面の算術平均粗さRaが0.1μm以下である。この場合には、上記特定のフィラーがフィラーの長手方向に対して配向されており、従って、引っ張り弾性率が2.7GPa以上と非常に高く、かつ算術平均粗さRaが0.1μm以下と、表面平滑性により一層優れた樹脂複合成形体を提供することができる。

【0012】

本発明に係る樹脂複合成形体では、好ましくは、上記熱可塑性樹脂100重量部に対し、フィラーは1〜50重量部の割合で含有されている。フィラーがこの割合で含有されているため、樹脂複合成形体の引っ張り弾性率等の機械的物性を効果的に高めることができる。

【0013】

本発明に係る樹脂複合成形体の形状は特に限定されないが、本発明の他の特定の局面では、樹脂複合成形体はシート状物である。シート状物である場合、本発明にしたがって引っ張り弾性率を効果的に高めることができる。

【0014】

本発明に係る樹脂複合成形体の製造方法は、熱可塑性樹脂と、グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を剪断速度1.0×103sec−1以上の条件で射出成形し、150℃/分以上の冷却速度で冷却することを特徴とする。

【0015】

本発明に係る樹脂複合成形体の製造方法のある特定の局面では、前記熱可塑性樹脂がポリオレフィンであり、前記フィラーが、長手方向を有し、長手方向の寸法と、最小外形寸法との比であるアスペクト比が70以上であるフィラーである。

【0016】

本発明に係る樹脂複合成形体の製造方法の他の特定の局面では、前記樹脂複合成形体が、前記熱可塑性樹脂100重量部に対し、前記フィラーを1〜50重量部含有している。

【発明の効果】

【0017】

本発明に係る樹脂複合成形体では、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度とその角度を満たすフィラーの割合の関係が図1に示す領域A内に位置しているので、長手方向を有するフィラーの配向性が高度に高められている。そのため、樹脂複合成形体の引っ張り弾性率等の強度を大幅に高めることが可能となる。加えて、上記のようにフィラーの配向性が高められているため、表面平滑性においても優れている。

【0018】

本発明に係る樹脂複合成形体の製造方法では、上記熱可塑性樹脂組成物を、上記特定の剪断速度範囲の剪断速度で射出成形し、上記特定の範囲の冷却速度で冷却するため、本発明の樹脂複合成形体を確実に得ることができ、それによって外的強度に優れかつ表面平滑性優れた樹脂複合成形体を提供することが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度をx軸に,その角度に含まれるフィラーの割合をy軸とした、上記角度と上記割合との関係を示す図である。

【図2】図2は、本発明に係る樹脂複合成形体の一例の断面をSEMにより拡大した画像を示す写真である。

【図3】図3は、図2の画像にフィラーの長手方向を記入した後の写真である。

【発明を実施するための形態】

【0020】

以下、本発明の詳細を説明する。

【0021】

(熱可塑性樹脂)

本発明に係る樹脂複合成形体において用いられる上記熱可塑性樹脂としては、ポリオレフィン、ポリアミド、ポリエステル、ポリスチレンなどを挙げることができる。好ましくは、ポリプロピレン、ポリエチレン、エチレン−プロピレン共重合体などのポリオレフィンが用いられる。ポリオレフィンを用いることにより、樹脂複合成形体のコストを低減でき、かつ樹脂複合成形体の成形を容易に行うことができる。

【0022】

(フィラー)

本発明において、上記熱可塑性樹脂に分散されるフィラーとしては、グラフェン構造を有する炭素材料が用いられる。このような炭素材料としては、薄片化黒鉛、グラフェン、通常の黒鉛(グラファイト)などを好適に用いることができる。なお、薄片化黒鉛とは、通常の黒鉛すなわち元の黒鉛を剥離処理することにより薄くされた黒鉛である。「グラフェン」は、このような黒鉛や薄片化黒鉛を構成している一層のシート状物を言うものとされており、上記薄片化黒鉛は、数層〜200層のグラフェンが積層されている構造を有する。

【0023】

上記のような薄片化黒鉛は、黒鉛に層間に硝酸イオンなどのイオンを挿入し、加熱処理する化学的処理方法、超音波の印加などの物理的処理方法、あるいは黒鉛を作用極として電気分解を行う電気化学的方法などにより得ることができる。

【0024】

上記のようなフィラーの形状は特に限定されないが、上記薄片化黒鉛のように、層状構造のものが望ましい。層状構造の場合、樹脂複合成形体としてシート状物を得た場合、表面の平滑性を高めかつ引っ張り弾性率等の機械的強度性を高めることが容易となる。

【0025】

上記フィラーの含有割合は、好ましくは、上記熱可塑性樹脂100重量部に対し、1〜50重量部の範囲である。フィラーの含有割合が少なすぎると、樹脂複合成形体の引っ張り弾性率等の機械的強度を高めることができないおそれがある。1重量部以上フィラーを配合することにより、機械的強度に優れた樹脂複合成形体を得ることができる。また、フィラーの配合割合が多すぎると、複合材料がもろくなることがある。

【0026】

(樹脂複合成形体の製造方法)

本発明に係る樹脂複合成形体の製造方法では、上記熱可塑性樹脂と、上記グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を、剪断速度1.0×103sec−1以上の条件で射出成形し、次に150℃/分以上の冷却速度で冷却する。それによって、本発明にしたがって、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度と、その角度にあるフィラーの割合との関係が図1に示す領域A内に位置している樹脂複合成形体を得ることができる。領域Aは図1において実線Bよりも上方の領域である。射出成形に際しての剪断速度が遅すぎると、フィラーの平均方向と長手方向のなす角度とその角度に含まれるフィラーの割合の関係が領域Aを外れてしまい、配向性が低下する。冷却速度が遅すぎると、射出成形により配向したフィラーの向きが変化し、やはりフィラーの平均方向と長手方向のなす角度とその角度を満たすフィラーとの割合の関係が領域Aを外れてしまい、配向がわるくなる。

【0027】

好ましくは、上記のように、熱可塑性樹脂としてのポリオレフィンと、上記グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を用いる。それによって、樹脂複合成形体をより一層容易にかつ確実に得ることができる。従って、引っ張り弾性率が2.7GPa以上であり、かつ表面の算術平均粗さRaが0.1μm以下である平滑性に優れた樹脂複合成形体を得ることができる。

【0028】

なお、上記樹脂複合成形体の成形方法は射出成形に限らず、押し出し成形法であってもよい。

【0029】

(樹脂複合成形体)

本発明に係る樹脂複合成形体は、上記熱可塑性樹脂と、該熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなる上記フィラーとを含み、該フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度と、その角度を満たすフィラーの割合との関係が、図1に示す領域A内に位置していることを特徴とする。ここで、上記割合をy、上記フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度をxとすると、図1の実線Bは、y=6.67xで表される。領域Aは、この実線Bよりも図1において上方の領域、すなわち領域Aは、y≧6.67xで表される領域である。y≧6.67xであれば、フィラーの長手方向の平均方向と、該フィラーの長手方向とがなす角度が小さいフィラーの割合が高く、従って、フィラーが長手方向に高度に配向していることになる。そのため、樹脂複合成形の引っ張り弾性率などの強度を大幅に高めることができる。さらに、フィラーの配向性が高められているため、表面平滑性も高められる。

【0030】

本発明により提供される樹脂複合成形体の形状は特に限定されず、成形により構成し得る適宜の形状とすることができる。好ましくは、シート状物である樹脂複合成形体が望ましい。その場合には、フィラーの配向性が高められるので、引っ張り弾性率の高い、高強度のシート状樹脂複合成形体を得ることができる。この場合においても、上記長手方向を有するフィラーが全フィラーの長手方向の平均値に沿うように高度に配向されるため、樹脂複合成形体からなるシート状物の表面平滑性も損なわれ難い。

【0031】

なお、本発明の樹脂複合成形体における上記フィラーの長手方向の角度とは、複合成形体を上記フィラーの最も配向している方向、通常成形時の樹脂流動方向と平行な方向に切断し、得られた端面をSEMで観察することによって決定される。

【0032】

図2に、上記切断面をSEMにより拡大した画像を示す。また、図3は、上記画像に、フィラーの長手方向を示す直線を表示させた状態を示す図である。すなわち、SEMで拡大して得られた画像において、フィラーの長手方向を直線で記入し、画像に現れている全フィラーにおいて、フィラーの長手方向を示す直線と画像の水平方向とのなす角度を測定する。そして、全てのフィラーについての角度の平均値を0度とし、そこから各フィラーの長手方向の角度を算出することにより、図1の関係を導くことができる。

【0033】

また、樹脂複合成形体の表面の算術平均粗さRaは、JIS B 0601に準拠して測定することができる。

【0034】

次に、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。

【0035】

(実施例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)100重量部と、薄片化黒鉛(グラフェン層の層面の面方向における最大寸法=5μm、グラフェンの積層数:180層、アスペクト比:90)10重量部とを含む複合樹脂組成物を剪断速度1.3×104sec−1及び冷却速度160℃/分の条件で射出成形した。成形されたシートから試験片としてJIS K 7113に規定の1号のダンベルを切り出した。上記シートを上記射出成形における射出方向に沿って切断し、前述した方法にしたがって切断面を観察し、角度と割合の関係を求めた。その結果、図1に実施例1で示す位置(1.2,10)に位置することがわかった。また、上記のようにして得たダンベルについて、JIS K 7113に基づき引っ張り弾性率を測定したところ、3.2GPaであった。また、JIS B 0601に準拠して、上記シートの表面の算術平均粗さRaを求めたところ、0.086μmであった。

【0036】

(実施例2)

実施例1と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.3×104sec−1及び冷却速度110℃/分の条件で射出成形した。このシートから実施例1と同様にサンプルとしてダンベルを切り出した。

【0037】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例1と同様にして評価した。また、上記ダンベルを用いて引っ張り弾性率を実施例1と同様にして測定した。その結果、角度と割合の関係は図1に実施例2で示す位置(9.4,70)であった。また、引っ張り弾性率は3.0GPaであり、シート表面の算術平均粗さRaは0.12μmであった。

【0038】

(実施例3)

実施例2と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度9.0×103sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例2と同様にサンプルとしてダンベルを切り出した。

【0039】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例2と同様にして評価した。その結果、角度と割合の関係は図1に実施例3で示す位置(5.9,43)であった。また、引っ張り弾性率は2.9GPaであり、シート表面の算術平均粗さRaは0.092μmであった。

【0040】

(実施例4)

実施例3と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.7×104sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例3と同様にサンプルとしてダンベルを切り出した。

【0041】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例3と同様にして評価した。その結果、角度と割合の関係は図1に実施例4で示す位置(4.7,72)であった。また、引っ張り弾性率は3.5GPaであり、シート表面の算術平均粗さRaは0.090μmであった。

【0042】

(実施例5)

実施例4と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.8×104sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例4と同様にサンプルとしてダンベルを切り出した。

【0043】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例4と同様にして評価した。その結果、角度と割合の関係は図1に実施例5で示す位置(11.8,92)であった。また、引っ張り弾性率は3.6GPaであり、シート表面の算術平均粗さRaは0.088μmであった。

【0044】

上記実施例1〜5の結果を下記の表1に示す。

【0045】

【表1】

【0046】

表1から明らかなように、冷却速度が150℃未満であった実施例2では、弾性率は2.7MPa以上あったが、表面粗さが0.12μmと表面性状が悪かった。

【0047】

また、実施例3では、剪断速度が9.0×103sec−1と最も低い値であったため、領域Aの境界付近の値を取っており、弾性率が最も低くなっている。実施例5では、剪断速度が1.8×104sec−1と最も大きいので、領域Aの中でもより多くのフィラーが限られた角度に入っており、弾性率も3.6MPaと最も大きくなった。

【0048】

(比較例1)

剪断速度を7.2×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例1で示す位置(2.7,10)であった。シート表面の算術平均粗さRaは0.097μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.4GPaであった。

【0049】

(比較例2)

剪断速度を7.5×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例2で示す位置(4.4,20)であった。シート表面の算術平均粗さRaは0.095μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.6GPaであった。

【0050】

(比較例3)

剪断速度を7.0×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例3で示す位置(10.7,40)であった。シート表面の算術平均粗さRaは0.089μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.3GPaであった。

【0051】

(比較例4)

剪断速度を7.5×102sec−1及び冷却速度を110℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例4で示す位置(7.7,33)であった。シート表面の算術平均粗さRaは0.15μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.5GPaであった。

【0052】

上記比較例1から4の結果を下記の表2に示す。

【0053】

【表2】

【0054】

表2から明らかなように、比較例1から3では、成形時のせん断速度が小さいため、フィラーの角度と割合の関係が領域Aを外れており、得られた樹脂複合成形体としてのシートの引っ張り弾性率も2.7GPa未満であり低かった。もっとも、冷却速度は150度以上であるために、表面平滑性には優れていた。

【0055】

また、比較例4では、成形時のせん断速度が小さいため、フィラーの角度と割合の関係が領域Aを外れており、得られた樹脂複合成形体としてのシートの引っ張り弾性率が2.5GPa未満であり若干低かった。また、冷却速度が110度であるために、表面の算術平均粗さRaも0.15μmと表面平滑性は悪かった。

【0056】

(実施例6)

ポリエチレン(日本ポリエチレン社製、商品名:ノバテックHD)100重量部と、薄片化黒鉛(グラフェンの層面の面方向における最大寸法=5μm、グラフェンの積層数=180層、アスペクト比=90)10重量部とを剪断速度1.3×104sec−1及び冷却速度160℃/分の条件で射出成形し、樹脂複合成形体としてのシートを得た。このシートからJIS K 7113に準拠してサンプルとしてダンベルを切り出した。

【0057】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例5と同様にして評価した。また、上記ダンベルを用いて引っ張り弾性率を実施例1と同様にして測定した。その結果、角度と割合の関係は図1に実施例6で示す位置(5.2,48)であった。また、引っ張り弾性率は2.9GPaであり、シート表面の算術平均粗さRaは0.089μmであった。

【0058】

(実施例7)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)100重量部と、黒鉛(グラフェンの層面の面方向における最大寸法=5μm、グラフェンの積層数=1500層、アスペクト比=10)10重量部とを含む複合樹脂組成物を、実施例2と同じ剪断速度及び冷却速度で射出成形し、樹脂複合成形体としてのシートを得た。このシートからサンプルとして実施例2と同様にダンベルを切り出した。シート及びダンベルについて実施例6と同様にして測定した。その結果、シートにおけるフィラーの長手方向の角度と割合の関係は図1に実施例7で示す位置(7.0,62)であった。また、引っ張り弾性率は2.8GPaであり、シート表面の算術平均粗さRaは、0.093μmであった。

【0059】

上記実施例6及び7の結果を下記の表3に示す。

【0060】

【表3】

【0061】

表3から明らかなように、実施例6及び7では、長手方向の角度と割合の関係が領域Aに含まれており、配向性に優れていた。また、引っ張り弾性率も十分高く、かつ表面粗さの算術平均粗さRaも0.089μm及び0.093μmと低かった。

【技術分野】

【0001】

本発明は、熱可塑性樹脂にフィラーが分散されている樹脂複合成形体及びその製造方法に関し、特に、グラフェン構造を有するフィラーが熱可塑性樹脂中に分散されている樹脂複合成形体及びその製造方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂中に、各種フィラーを分散させてなる複合材料が種々提案されている。近年、このようなフィラーとして、数nmから数十nmの寸法のフィラーを分散させてなる複合材料がナノコンポジットとして注目されている。このようなナノレベルのフィラーとして、炭素カーボンファイバー、多層カーボンナノチューブ、カーボンファイバー、薄片化グラフェン、粘土などが知られている。

【0003】

しかしながら、上記のようなナノレベルのフィラーを分散してなる樹脂成形物を成形して得られた成形品では、必ずしも十分な物性を得ることができないことがあった。

【0004】

そこで、下記の特許文献1では、樹脂とナノレベルのフィラーとをスクリューを備えたシリンダーに、加熱部を有する溶融混練部から投入し、スクリューの回転数を600rpm〜3000rpm、剪断速度を900〜4500sec−1の条件下で溶融混練した後、成形する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−266577号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1では、上記のように、ナノレベルのフィラーと樹脂とを上記特定の条件下で溶融混練した後に成形することにより、得られる成形品の物性を高めることができるとされている。

【0007】

他方、用途によっては、樹脂成形品の弾性率を高めることが強く求められている。上記樹脂複合材料からなる複合材料からなる成形品において、弾性率を高めるには、フィラーを成形品中で特定の方向に配向させることが必要である。

【0008】

しかしながら、特許文献1に記載のような従来の製造方法では、ナノレベルのフィラーを十分に特定の向きに配向させることは困難であった。加えて、フィラーを充填することにより、得られる成形品等の表面が粗くなるという問題もあった。

【0009】

本発明の目的は、上述した従来技術の欠点を解消し、強度及び表面平滑性に優れた樹脂複合成形体、並びにそのような樹脂複合成形体を得ることを可能とする製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る樹脂複合成形体は、熱可塑性樹脂と、該熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体である。

【0011】

本発明に係る樹脂複合成形体のある特定の局面では、前記フィラーはグラフェン構造を有する炭素材料、すなわち、グラフェン、カーボンナノチューブ、薄片化グラファイト及びこれらの集合体からなる群から選択された少なくとも1種の炭素材料であり、引っ張り弾性率が2.7GPa以上、表面の算術平均粗さRaが0.1μm以下である。この場合には、上記特定のフィラーがフィラーの長手方向に対して配向されており、従って、引っ張り弾性率が2.7GPa以上と非常に高く、かつ算術平均粗さRaが0.1μm以下と、表面平滑性により一層優れた樹脂複合成形体を提供することができる。

【0012】

本発明に係る樹脂複合成形体では、好ましくは、上記熱可塑性樹脂100重量部に対し、フィラーは1〜50重量部の割合で含有されている。フィラーがこの割合で含有されているため、樹脂複合成形体の引っ張り弾性率等の機械的物性を効果的に高めることができる。

【0013】

本発明に係る樹脂複合成形体の形状は特に限定されないが、本発明の他の特定の局面では、樹脂複合成形体はシート状物である。シート状物である場合、本発明にしたがって引っ張り弾性率を効果的に高めることができる。

【0014】

本発明に係る樹脂複合成形体の製造方法は、熱可塑性樹脂と、グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を剪断速度1.0×103sec−1以上の条件で射出成形し、150℃/分以上の冷却速度で冷却することを特徴とする。

【0015】

本発明に係る樹脂複合成形体の製造方法のある特定の局面では、前記熱可塑性樹脂がポリオレフィンであり、前記フィラーが、長手方向を有し、長手方向の寸法と、最小外形寸法との比であるアスペクト比が70以上であるフィラーである。

【0016】

本発明に係る樹脂複合成形体の製造方法の他の特定の局面では、前記樹脂複合成形体が、前記熱可塑性樹脂100重量部に対し、前記フィラーを1〜50重量部含有している。

【発明の効果】

【0017】

本発明に係る樹脂複合成形体では、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度とその角度を満たすフィラーの割合の関係が図1に示す領域A内に位置しているので、長手方向を有するフィラーの配向性が高度に高められている。そのため、樹脂複合成形体の引っ張り弾性率等の強度を大幅に高めることが可能となる。加えて、上記のようにフィラーの配向性が高められているため、表面平滑性においても優れている。

【0018】

本発明に係る樹脂複合成形体の製造方法では、上記熱可塑性樹脂組成物を、上記特定の剪断速度範囲の剪断速度で射出成形し、上記特定の範囲の冷却速度で冷却するため、本発明の樹脂複合成形体を確実に得ることができ、それによって外的強度に優れかつ表面平滑性優れた樹脂複合成形体を提供することが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度をx軸に,その角度に含まれるフィラーの割合をy軸とした、上記角度と上記割合との関係を示す図である。

【図2】図2は、本発明に係る樹脂複合成形体の一例の断面をSEMにより拡大した画像を示す写真である。

【図3】図3は、図2の画像にフィラーの長手方向を記入した後の写真である。

【発明を実施するための形態】

【0020】

以下、本発明の詳細を説明する。

【0021】

(熱可塑性樹脂)

本発明に係る樹脂複合成形体において用いられる上記熱可塑性樹脂としては、ポリオレフィン、ポリアミド、ポリエステル、ポリスチレンなどを挙げることができる。好ましくは、ポリプロピレン、ポリエチレン、エチレン−プロピレン共重合体などのポリオレフィンが用いられる。ポリオレフィンを用いることにより、樹脂複合成形体のコストを低減でき、かつ樹脂複合成形体の成形を容易に行うことができる。

【0022】

(フィラー)

本発明において、上記熱可塑性樹脂に分散されるフィラーとしては、グラフェン構造を有する炭素材料が用いられる。このような炭素材料としては、薄片化黒鉛、グラフェン、通常の黒鉛(グラファイト)などを好適に用いることができる。なお、薄片化黒鉛とは、通常の黒鉛すなわち元の黒鉛を剥離処理することにより薄くされた黒鉛である。「グラフェン」は、このような黒鉛や薄片化黒鉛を構成している一層のシート状物を言うものとされており、上記薄片化黒鉛は、数層〜200層のグラフェンが積層されている構造を有する。

【0023】

上記のような薄片化黒鉛は、黒鉛に層間に硝酸イオンなどのイオンを挿入し、加熱処理する化学的処理方法、超音波の印加などの物理的処理方法、あるいは黒鉛を作用極として電気分解を行う電気化学的方法などにより得ることができる。

【0024】

上記のようなフィラーの形状は特に限定されないが、上記薄片化黒鉛のように、層状構造のものが望ましい。層状構造の場合、樹脂複合成形体としてシート状物を得た場合、表面の平滑性を高めかつ引っ張り弾性率等の機械的強度性を高めることが容易となる。

【0025】

上記フィラーの含有割合は、好ましくは、上記熱可塑性樹脂100重量部に対し、1〜50重量部の範囲である。フィラーの含有割合が少なすぎると、樹脂複合成形体の引っ張り弾性率等の機械的強度を高めることができないおそれがある。1重量部以上フィラーを配合することにより、機械的強度に優れた樹脂複合成形体を得ることができる。また、フィラーの配合割合が多すぎると、複合材料がもろくなることがある。

【0026】

(樹脂複合成形体の製造方法)

本発明に係る樹脂複合成形体の製造方法では、上記熱可塑性樹脂と、上記グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を、剪断速度1.0×103sec−1以上の条件で射出成形し、次に150℃/分以上の冷却速度で冷却する。それによって、本発明にしたがって、全フィラーの長手方向の平均方向とフィラーの長手方向のなす角度と、その角度にあるフィラーの割合との関係が図1に示す領域A内に位置している樹脂複合成形体を得ることができる。領域Aは図1において実線Bよりも上方の領域である。射出成形に際しての剪断速度が遅すぎると、フィラーの平均方向と長手方向のなす角度とその角度に含まれるフィラーの割合の関係が領域Aを外れてしまい、配向性が低下する。冷却速度が遅すぎると、射出成形により配向したフィラーの向きが変化し、やはりフィラーの平均方向と長手方向のなす角度とその角度を満たすフィラーとの割合の関係が領域Aを外れてしまい、配向がわるくなる。

【0027】

好ましくは、上記のように、熱可塑性樹脂としてのポリオレフィンと、上記グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を用いる。それによって、樹脂複合成形体をより一層容易にかつ確実に得ることができる。従って、引っ張り弾性率が2.7GPa以上であり、かつ表面の算術平均粗さRaが0.1μm以下である平滑性に優れた樹脂複合成形体を得ることができる。

【0028】

なお、上記樹脂複合成形体の成形方法は射出成形に限らず、押し出し成形法であってもよい。

【0029】

(樹脂複合成形体)

本発明に係る樹脂複合成形体は、上記熱可塑性樹脂と、該熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなる上記フィラーとを含み、該フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度と、その角度を満たすフィラーの割合との関係が、図1に示す領域A内に位置していることを特徴とする。ここで、上記割合をy、上記フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度をxとすると、図1の実線Bは、y=6.67xで表される。領域Aは、この実線Bよりも図1において上方の領域、すなわち領域Aは、y≧6.67xで表される領域である。y≧6.67xであれば、フィラーの長手方向の平均方向と、該フィラーの長手方向とがなす角度が小さいフィラーの割合が高く、従って、フィラーが長手方向に高度に配向していることになる。そのため、樹脂複合成形の引っ張り弾性率などの強度を大幅に高めることができる。さらに、フィラーの配向性が高められているため、表面平滑性も高められる。

【0030】

本発明により提供される樹脂複合成形体の形状は特に限定されず、成形により構成し得る適宜の形状とすることができる。好ましくは、シート状物である樹脂複合成形体が望ましい。その場合には、フィラーの配向性が高められるので、引っ張り弾性率の高い、高強度のシート状樹脂複合成形体を得ることができる。この場合においても、上記長手方向を有するフィラーが全フィラーの長手方向の平均値に沿うように高度に配向されるため、樹脂複合成形体からなるシート状物の表面平滑性も損なわれ難い。

【0031】

なお、本発明の樹脂複合成形体における上記フィラーの長手方向の角度とは、複合成形体を上記フィラーの最も配向している方向、通常成形時の樹脂流動方向と平行な方向に切断し、得られた端面をSEMで観察することによって決定される。

【0032】

図2に、上記切断面をSEMにより拡大した画像を示す。また、図3は、上記画像に、フィラーの長手方向を示す直線を表示させた状態を示す図である。すなわち、SEMで拡大して得られた画像において、フィラーの長手方向を直線で記入し、画像に現れている全フィラーにおいて、フィラーの長手方向を示す直線と画像の水平方向とのなす角度を測定する。そして、全てのフィラーについての角度の平均値を0度とし、そこから各フィラーの長手方向の角度を算出することにより、図1の関係を導くことができる。

【0033】

また、樹脂複合成形体の表面の算術平均粗さRaは、JIS B 0601に準拠して測定することができる。

【0034】

次に、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。

【0035】

(実施例1)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)100重量部と、薄片化黒鉛(グラフェン層の層面の面方向における最大寸法=5μm、グラフェンの積層数:180層、アスペクト比:90)10重量部とを含む複合樹脂組成物を剪断速度1.3×104sec−1及び冷却速度160℃/分の条件で射出成形した。成形されたシートから試験片としてJIS K 7113に規定の1号のダンベルを切り出した。上記シートを上記射出成形における射出方向に沿って切断し、前述した方法にしたがって切断面を観察し、角度と割合の関係を求めた。その結果、図1に実施例1で示す位置(1.2,10)に位置することがわかった。また、上記のようにして得たダンベルについて、JIS K 7113に基づき引っ張り弾性率を測定したところ、3.2GPaであった。また、JIS B 0601に準拠して、上記シートの表面の算術平均粗さRaを求めたところ、0.086μmであった。

【0036】

(実施例2)

実施例1と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.3×104sec−1及び冷却速度110℃/分の条件で射出成形した。このシートから実施例1と同様にサンプルとしてダンベルを切り出した。

【0037】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例1と同様にして評価した。また、上記ダンベルを用いて引っ張り弾性率を実施例1と同様にして測定した。その結果、角度と割合の関係は図1に実施例2で示す位置(9.4,70)であった。また、引っ張り弾性率は3.0GPaであり、シート表面の算術平均粗さRaは0.12μmであった。

【0038】

(実施例3)

実施例2と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度9.0×103sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例2と同様にサンプルとしてダンベルを切り出した。

【0039】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例2と同様にして評価した。その結果、角度と割合の関係は図1に実施例3で示す位置(5.9,43)であった。また、引っ張り弾性率は2.9GPaであり、シート表面の算術平均粗さRaは0.092μmであった。

【0040】

(実施例4)

実施例3と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.7×104sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例3と同様にサンプルとしてダンベルを切り出した。

【0041】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例3と同様にして評価した。その結果、角度と割合の関係は図1に実施例4で示す位置(4.7,72)であった。また、引っ張り弾性率は3.5GPaであり、シート表面の算術平均粗さRaは0.090μmであった。

【0042】

(実施例5)

実施例4と同様のポリプロピレン100重量部と、薄片化黒鉛10重量部とを含む複合樹脂組成物を剪断速度1.8×104sec−1及び冷却速度160℃/分の条件で射出成形した。このシートから実施例4と同様にサンプルとしてダンベルを切り出した。

【0043】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例4と同様にして評価した。その結果、角度と割合の関係は図1に実施例5で示す位置(11.8,92)であった。また、引っ張り弾性率は3.6GPaであり、シート表面の算術平均粗さRaは0.088μmであった。

【0044】

上記実施例1〜5の結果を下記の表1に示す。

【0045】

【表1】

【0046】

表1から明らかなように、冷却速度が150℃未満であった実施例2では、弾性率は2.7MPa以上あったが、表面粗さが0.12μmと表面性状が悪かった。

【0047】

また、実施例3では、剪断速度が9.0×103sec−1と最も低い値であったため、領域Aの境界付近の値を取っており、弾性率が最も低くなっている。実施例5では、剪断速度が1.8×104sec−1と最も大きいので、領域Aの中でもより多くのフィラーが限られた角度に入っており、弾性率も3.6MPaと最も大きくなった。

【0048】

(比較例1)

剪断速度を7.2×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例1で示す位置(2.7,10)であった。シート表面の算術平均粗さRaは0.097μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.4GPaであった。

【0049】

(比較例2)

剪断速度を7.5×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例2で示す位置(4.4,20)であった。シート表面の算術平均粗さRaは0.095μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.6GPaであった。

【0050】

(比較例3)

剪断速度を7.0×102sec−1及び冷却速度を160℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例3で示す位置(10.7,40)であった。シート表面の算術平均粗さRaは0.089μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.3GPaであった。

【0051】

(比較例4)

剪断速度を7.5×102sec−1及び冷却速度を110℃/分の条件としたことを除いては、実施例1と同様にしてシートを得た。得られたシートにおけるフィラーの長軸の角度と割合の関係は図1に比較例4で示す位置(7.7,33)であった。シート表面の算術平均粗さRaは0.15μmであった。また、得られたシートから切り出されたダンベルの引っ張り弾性率は2.5GPaであった。

【0052】

上記比較例1から4の結果を下記の表2に示す。

【0053】

【表2】

【0054】

表2から明らかなように、比較例1から3では、成形時のせん断速度が小さいため、フィラーの角度と割合の関係が領域Aを外れており、得られた樹脂複合成形体としてのシートの引っ張り弾性率も2.7GPa未満であり低かった。もっとも、冷却速度は150度以上であるために、表面平滑性には優れていた。

【0055】

また、比較例4では、成形時のせん断速度が小さいため、フィラーの角度と割合の関係が領域Aを外れており、得られた樹脂複合成形体としてのシートの引っ張り弾性率が2.5GPa未満であり若干低かった。また、冷却速度が110度であるために、表面の算術平均粗さRaも0.15μmと表面平滑性は悪かった。

【0056】

(実施例6)

ポリエチレン(日本ポリエチレン社製、商品名:ノバテックHD)100重量部と、薄片化黒鉛(グラフェンの層面の面方向における最大寸法=5μm、グラフェンの積層数=180層、アスペクト比=90)10重量部とを剪断速度1.3×104sec−1及び冷却速度160℃/分の条件で射出成形し、樹脂複合成形体としてのシートを得た。このシートからJIS K 7113に準拠してサンプルとしてダンベルを切り出した。

【0057】

得られたシートにおいて、フィラーの長手方向の角度と割合の関係及び表面の算術平均粗さRaを実施例5と同様にして評価した。また、上記ダンベルを用いて引っ張り弾性率を実施例1と同様にして測定した。その結果、角度と割合の関係は図1に実施例6で示す位置(5.2,48)であった。また、引っ張り弾性率は2.9GPaであり、シート表面の算術平均粗さRaは0.089μmであった。

【0058】

(実施例7)

ポリプロピレン(日本ポリプロ社製、商品名:ノバテックEA9)100重量部と、黒鉛(グラフェンの層面の面方向における最大寸法=5μm、グラフェンの積層数=1500層、アスペクト比=10)10重量部とを含む複合樹脂組成物を、実施例2と同じ剪断速度及び冷却速度で射出成形し、樹脂複合成形体としてのシートを得た。このシートからサンプルとして実施例2と同様にダンベルを切り出した。シート及びダンベルについて実施例6と同様にして測定した。その結果、シートにおけるフィラーの長手方向の角度と割合の関係は図1に実施例7で示す位置(7.0,62)であった。また、引っ張り弾性率は2.8GPaであり、シート表面の算術平均粗さRaは、0.093μmであった。

【0059】

上記実施例6及び7の結果を下記の表3に示す。

【0060】

【表3】

【0061】

表3から明らかなように、実施例6及び7では、長手方向の角度と割合の関係が領域Aに含まれており、配向性に優れていた。また、引っ張り弾性率も十分高く、かつ表面粗さの算術平均粗さRaも0.089μm及び0.093μmと低かった。

【特許請求の範囲】

【請求項1】

熱可塑性樹脂と、前記熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合との関係が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体。

【請求項2】

前記グラフェン構造を有する炭素材料が、グラフェン、カーボンナノチューブ、薄片化グラファイト及びこれらの集合体からなる群から選択された少なくとも1種の炭素材料であり、引っ張り弾性率が2.7GPa以上、表面の算術平均粗さRaが0.1μm以下である、請求項1に記載の樹脂複合成形体。

【請求項3】

前記熱可塑性樹脂100重量部に対し、前記フィラーが1〜50重量部の割合で含有されている、請求項1または2に記載の樹脂複合成形体。

【請求項4】

シート状物である、請求項1または2に記載の樹脂複合成形体。

【請求項5】

熱可塑性樹脂と、グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を剪断速度1.0×103sec−1以上の条件で射出成形し、150℃/分以上の冷却速度で冷却することを特徴とする、請求項1〜3のいずれか1項に記載の樹脂複合成形体の製造方法。

【請求項6】

前記熱可塑性樹脂がポリオレフィンであり、前記フィラーが、長手方向を有し、長手方向の寸法と、最小外形寸法との比であるアスペクト比が70以上であるフィラーである、請求項5に記載の樹脂複合成形体の製造方法。

【請求項7】

前記樹脂複合成形体が、前記熱可塑性樹脂100重量部に対し、前記フィラーを1〜50重量部含有している、請求項5または6に記載の樹脂複合成形体の製造方法。

【請求項1】

熱可塑性樹脂と、前記熱可塑性樹脂中に分散されており、グラフェン構造を有する炭素材料からなるフィラーとを含み、全フィラーの長手方向の平均方向とフィラーの長手方向とのなす角度とその角度を満たすフィラーの割合との関係が図1に示す領域A(前記割合をy、前記角度をxとしたときに、y≧6.67x)内に位置している、樹脂複合成形体。

【請求項2】

前記グラフェン構造を有する炭素材料が、グラフェン、カーボンナノチューブ、薄片化グラファイト及びこれらの集合体からなる群から選択された少なくとも1種の炭素材料であり、引っ張り弾性率が2.7GPa以上、表面の算術平均粗さRaが0.1μm以下である、請求項1に記載の樹脂複合成形体。

【請求項3】

前記熱可塑性樹脂100重量部に対し、前記フィラーが1〜50重量部の割合で含有されている、請求項1または2に記載の樹脂複合成形体。

【請求項4】

シート状物である、請求項1または2に記載の樹脂複合成形体。

【請求項5】

熱可塑性樹脂と、グラフェン構造を有するフィラーとを含む熱可塑性樹脂組成物を剪断速度1.0×103sec−1以上の条件で射出成形し、150℃/分以上の冷却速度で冷却することを特徴とする、請求項1〜3のいずれか1項に記載の樹脂複合成形体の製造方法。

【請求項6】

前記熱可塑性樹脂がポリオレフィンであり、前記フィラーが、長手方向を有し、長手方向の寸法と、最小外形寸法との比であるアスペクト比が70以上であるフィラーである、請求項5に記載の樹脂複合成形体の製造方法。

【請求項7】

前記樹脂複合成形体が、前記熱可塑性樹脂100重量部に対し、前記フィラーを1〜50重量部含有している、請求項5または6に記載の樹脂複合成形体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−82382(P2012−82382A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2011−4084(P2011−4084)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]