樹脂部品の溶着装置及び樹脂部品の溶着方法

【課題】観見栄えを損なうことなく、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法を提供する。

【解決手段】樹脂部品A,Bの接合面を互いに溶着するための樹脂部品の溶着装置10において、各樹脂部品A,Bの接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能である支持部材11,12と、上記樹脂部品A,Bの間の挿入位置に移動可能である熱風型と、上記熱風型13が挿入位置に在る状態で各樹脂部品の接合面21a,22aを上記熱風型13のノズル面13a,13bに所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品A,Bを互いに圧接させる溶着位置に、上記支持部材11,12を移動させる第一の駆動手段と、上記熱風型13を挿入位置と退避位置との間で移動させる第二の駆動手段と、を備える、樹脂部品A,Bの溶着装置。

【解決手段】樹脂部品A,Bの接合面を互いに溶着するための樹脂部品の溶着装置10において、各樹脂部品A,Bの接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能である支持部材11,12と、上記樹脂部品A,Bの間の挿入位置に移動可能である熱風型と、上記熱風型13が挿入位置に在る状態で各樹脂部品の接合面21a,22aを上記熱風型13のノズル面13a,13bに所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品A,Bを互いに圧接させる溶着位置に、上記支持部材11,12を移動させる第一の駆動手段と、上記熱風型13を挿入位置と退避位置との間で移動させる第二の駆動手段と、を備える、樹脂部品A,Bの溶着装置。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、熱可塑性樹脂部品を互いに溶着するための溶着装置及びその溶着方法に関するものである。

【背景技術】

【0002】

従来、自動車用ランプのハウジングとレンズとを互いに溶着する場合には、主として用途幅の広い熱板溶着法が採用されてきた。

【0003】

このような自動車用ランプのハウジングとレンズの熱板溶着法による溶着は、例えば図5〜図8に示す樹脂部品の溶着装置(以下、溶着装置1という)により行なわれる。

【0004】

上記溶着装置1によれば、図5〜図8に示すように、上記溶着装置1中に上記下受け治具4,上受け治具5及び熱型6が所定それぞれ退避位置に在って、上記下受け治具4の上部4aに、接合すべき樹脂部品の一方、即ちハウジング2が装着されると共に、上記上受け治具5の下部5aに、接合すべき樹脂部品の他方、即ちレンズ3が装着される。

この状態において熱型6が加熱位置まで移動する。

【0005】

続いて、上記下受け治具4が加熱位置まで上昇すると共に、上記上受け治具5が加熱位置まで下降して、ハウジング2の接合面2aを熱型6の下方の加熱面6aに対して接触させると共に、レンズ3の接合面3aを熱型6の上方の加熱面6bに対して接触させる。

この工程により、ハウジング2の接合面2aとレンズ3の接合面3aとが熱型6による加熱によって溶融状態となる。

次いで、所定時間の経過後に、上記下受け治具4が下降すると共に、上記上受け治具5が上昇して、それぞれが所定の退避位置まで移動し、また上記熱型6が所定の退避位置まで移動する。

【0006】

その後、上記下受け治具4が溶着位置まで上昇すると共に、上記上受け治具5が溶着位置まで下降して、これによりハウジング2の接合面2aがレンズ3の接合面3aに対して圧着される。

これにより、ハウジング2及びレンズ3の溶融した接合面2a,3aが互いに圧着され、自然冷却に伴って硬化することにより、ハウジング2及びレンズ3が互いに溶着される(図6参照)。

【0007】

最後に、上記下受け治具4が下降すると共に、上記上受け治具5が上昇して、それぞれが所定の退避位置まで移動して互いに溶着され一体化されたハウジング2及びレンズ3が取り出される。

このようにして、溶着装置1の上記の機能により、樹脂部品であるハウジング2及びレンズ3の溶着が完了する。

【0008】

また、特許文献1には、二つの被接合物の端部の環状の接合面を僅かな間隔で対向させて保持し、この接合面の領域に対して外側から熱風ノズルを近接させた状態において、被接合物を一定速度で回転させながら、上記接合面の領域に対して熱風ノズルから熱風を吹き付けて上記接合面の領域を溶融させた後、被接合物の接合面を互いに圧着させ、自然放冷させるようにした、熱風溶着方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭62−58300号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前述した従来例における熱板溶着法においては、被接合物の接合面、即ち溶着部位に熱型を直接に接触させて、加熱するようになっている。このため、接合面において発泡が生じたり、溶融部分からの樹脂のはみだし、バリ等が発生することがあり、溶着後の外観見栄えそして商品性が損なわれてしまう。

【0011】

即ち、図5〜図8に示した溶着装置1においては、加熱状態において、例えば熱型6の加熱面6bが直接にレンズ3の接合面3aに接触して、この接合面3aを加熱し、溶融状態にしている。

このため、レンズ3の接合面3aの表面が熱破壊してしまうことと、溶けかすで広がってしまう。

従って、その後の溶着工程において、ハウジング2及びレンズ3の接合面2a,3aが互いに圧接され、溶着されることにより、完成した樹脂部品は、図8で示すように、接合面2a,3aから溶融した樹脂材料がはみだしてしまうことになる。

【0012】

この不具合に対して、上述した発泡や樹脂のはみだし量をできるだけ少なくするため

には、熱型に表面処理を施すと共に、表面の熱的温度限界を考慮して、低温で溶着を行なうようにしている。従って、溶着のために十分な温度まで樹脂部品の接合面を加熱することができないことから、本来の溶着強度が得られなくなってしまう。

【0013】

さらに、上記の方法においては、表面処理を施した場合、熱型表面における処理被膜が薄いことから、接触摩耗による劣化が早く、寿命が短くなってしまい、定期的に熱型を交換する必要がある。このため、熱型の予備を用意しておかなければならず、交換した熱型に表面処理を行なうと共に、熱型の交換作業が必要になる等、コスト及び手間が大幅に増大してしまうと言う不具合があった。

【0014】

また、特許文献1による溶着方法においては、被接合物を回転させながら被接合物の接合面の領域を一側から熱風ノズルにより熱風を吹き付けて加熱している。従って、環状の接合面の領域全体を加熱するためには、被接合物を一回転させる必要があり、被接合物が一回転する回転周期の間に、被接合物の接合面の領域に関して、最初に加熱した部位が冷えてしまい、その周囲方向に関して溶着強度のムラが発生するという不具合があった。

また、被接合物の接合面の領域の周囲形状が異型の場合には、被接合物の回転に同期して、熱風ノズルを回転軸に対して半径方向に関して接近または離反させる必要があり、熱風ノズルの支持構造及びその位置制御が複雑になるため、三次元構造では不適合である。

【0015】

本願発明は、以上の不具合に鑑み、シンプルな構成により、外観見栄えを損なうことなく、溶着ラインの複雑な三次元形状等に対しても、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法を提供することを目的としている。

【課題を解決するための手段】

【0016】

上記目的は、本願発明の第一の構成によれば、熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着装置において、各樹脂部品の接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能に配置された支持部材と、上記支持部材により支持された双方の樹脂部品の間の挿入位置から退避位置まで上記軸方向に垂直な方向及び水平方向に移動可能に配置された熱風型と、上記熱風型が挿入位置に在る状態で各樹脂部品の接合面を上記熱風型の加熱面に所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品の接合面を互いに圧接させる溶着位置に、上記支持部材を移動させる第一の駆動手段と、上記熱風型を挿入位置と退避位置との間で移動させる第二の駆動手段と、を有しており、上記熱風型が、各加熱面に、すなわち加熱位置に移動された各樹脂部品の接合面に対向する熱風発生構造を有する熱風回路を備えていることを特徴とする、樹脂部品の溶着装置により、達成される。

【0017】

本願発明による樹脂部品の溶着装置は、好ましくは、上記熱風型の熱風発生構造が、加熱すべき樹脂部品の接合面に対応して配置されている。

【0018】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風発生構造が熱風吹出ノズルである。

【0019】

本願発明による樹脂部品の溶着装置は、好ましくは、挿入位置に在る熱風型の加熱面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであり、また熱風吹出ノズル幅が0.03mm〜5mm、ノズル径がφ0.05mm〜φ5mm以内の構造である。

なおまた、本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風発生構造の熱風型に熱風吹出ノズル用ガイドを設けてなる。

【0020】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風型の熱風発生構造が、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えている。

【0021】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に熱風吹出ノズル挿入することができる構造を備えている。

【0022】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、熱風回路内に安定した熱風をノズルから送り出すために型構造に特殊加工及び網状・コイル状等の構造物を敷設し、さらに熱風方向を整えるガイド構造を設けている。

【0023】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記の樹脂部品の溶着装置及び樹脂部品の溶着方法において、熱伝導媒体が空気及び/又は比熱の高い気体である。

【0024】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上である。

【0025】

また、上記目的は、本願発明の第二の構成によれば、熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着方法において、各樹脂部品の接合面を軸方向に対向させて支持する第一の段階と、続いて各樹脂部品の接合面に対して、熱風発生構造を所定間隔まで相対的に接近させる第二の段階と、次に上記熱風発生構造から熱風を噴射して、対向する上記各樹脂部品の接合面を非接触で加熱し、溶融状態にする第三の段階と、その後各樹脂部品の接合面を互いに圧接させて溶着する第四の段階、から成ることを特徴とする、樹脂部品の溶着方法により達成される。

【0026】

本願発明による樹脂部品の溶着方法は、好ましくは、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されており、上記第三の段階において、上記熱風吹出ノズルから噴射される熱風により、樹脂部品の接合面を全周に亘って同時に加熱する。

【0027】

本願発明による樹脂部品の溶着方法は、好ましくは、上記第二の段階において、上記熱風吹出ノズルを対向する樹脂部品の接合面に対して、0.1mm〜10mmの間隔まで接近させ、熱風を発生する。ノズル幅は0.03mm〜5mm以内、ノズル径はφ0.05mm〜φ5mm以内とした構造である。

【発明の効果】

【0028】

上記構成によれば、上記熱風型を挿入位置に移動させると共に、樹脂部品を支持した支持部材を軸方向に向かって互いに接近させて、加熱位置まで移動させる。

この状態において、熱風型の加熱面に開口した熱風吹出ノズルから熱風を噴射させることにより、この熱風吹出ノズルに対向している樹脂部品の接合面を加熱し、溶融状態にする。

【0029】

続いて、樹脂部品を支持した支持部材を所定の退避位置まで移動させると共に、熱風型を所定の退避位置に移動させた後、支持部材を軸方向に向かって互いに接近させて、溶着位置まで移動させる。

これにより、支持部材により支持された樹脂部品の接合面が互いに圧着され、溶融状態の樹脂材料が一体化されることにより、樹脂部品同士が接合面で互いに溶着される。

その後、例えば自然冷却等により、樹脂部品の接合面が冷却され、樹脂材料が硬化されて、樹脂部品の溶着が完了する。

【0030】

この場合、溶着すべき樹脂部品の接合面は、上記熱風型の加熱面が直接に接触することなく、所定間隔で配置され、この加熱面に設けられた熱風吹出ノズルが上記接合面に対向する。そして、熱風吹出ノズルから熱風が噴射されることにより、対向している上記接合面が加熱され、溶融状態となる。

従って、従来の熱板溶着法とは異なり、樹脂部品の接合面が非接触で加熱されるので、加熱によって樹脂部品の接合面が熱破壊して発泡が生じたり、周囲に広がるようなことがない。

このため、樹脂部品の溶着後に、樹脂部品の接合面から溶融した樹脂材料がはみだすようなことがなく、溶着された樹脂部品の外観見栄えそして商品性が著しく向上する。

【0031】

さらに、溶着装置全体が図5〜図8に示した従来の熱板溶着法による溶着装置1とほぼ同様の構造であるが、熱型に対して熱風型は熱風吹出しノズルそしてこの熱風吹出ノズルへの熱風回路を設け、風圧・風量・風速・風向そして熱風温度を溶着リブ面に適切に与えることにより、その溶融条件を樹立させることが出来る機能を有しており、一体のシステムとした構成として成立させた。 従って、高品質な樹脂部品の溶着を行なうことができる。

【0032】

上記熱風型の熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されているので、接合面が全周に亘って同時に加熱され溶融状態となり、例えば特許文献1による溶着方法におけるような樹脂部品自体の回転駆動そしてそれに伴う熱風ノズルの位置調整が不要である。

【0033】

挿入位置に在る熱風型の加熱面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであるので、熱風吹出ノズルから噴射される熱風が樹脂部品の接合面に達するまでに、熱風の温度が低下しすぎることがなく、且つ樹脂部品の接合面を確実に加熱することができる。

尚、上記間隔が0.1mm未満の場合には、熱風吹出ノズルから噴射される熱風からの熱量が増加するため、熱風の噴射圧力の調整機能を設けている。

また、上記の間隔は適切な範囲を示しているが、その間隔が10mmを越える場合には、熱風吹出ノズルから噴射される熱風が樹脂部品の接合面に達するまでに温度が低下しすぎてしまい、樹脂部品の接合面を均一に加熱することができなくなってしまう。

これらの場合には、適切な加熱ができなかったり、熱風が逃げてしまったり、溶融ムラが生じて広範囲な加熱状態となり、他の部位に支障をきたすこととなる。

【0034】

上記構成によれば、熱風回路内に敷設した構造物などの空気抵抗体により、抵抗を持たせる構造となっているので、これによりノズル先端から発する熱風量のバラツキを無くすことができる。

【0035】

また、上記構成によれば、上記熱風発生構造(熱風吹出ノズル)が加熱すべき樹脂部品の接合面に対応して配置されており、溶着に適した温度域で溶融状態を造ることができる。

【0036】

なおまた、上記構成によれば、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に挿入できる。

【0037】

本願発明においては、上記熱風発生構造の熱風吹出ノズルの、ノズル幅を一定に保つために熱風型にガイドを設けることにより、熱風型が温度上昇に伴い、熱風型の膨張・収縮によるノズル幅のバラツキを防止することができる。殊に、本願発明においては、熱風型内に一定の間隔でガイドリブを設けたので、その作用効果が顕著である。

【0038】

なおまた、上記構成によれば、熱伝導媒体を空気に限らず、比熱の高い気体である、水素ガスやヘリウムガス等を使用することにより、樹脂部品の溶着に際し、大幅な加熱時間の短縮を図ることが可能であり、製品コスト上のメリットを得ることが可能である。なお、このことは窒素ガス、炭酸ガス、酸素、アルゴンガスでも空気と同等の効果が得られる。

【0039】

以上のように、本願発明によれば、シンプルな構成により、外観見栄えを損なうことなく、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法が提供され得ることになる。

【図面の簡単な説明】

【0040】

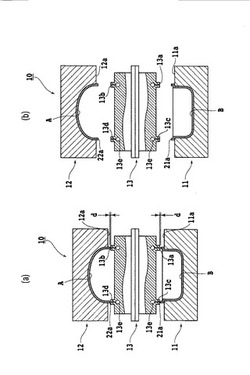

【図1】本願発明による樹脂部品の溶着装置の一実施形態の構成を示す概略断面図である。

【図2】図1の溶着装置における要部の溶着工程を示す概略断面図である。

【図3】本願発明による樹脂部品の溶着装置を使用した、樹脂部品の溶着方法の工程図である。

【図4】本願発明により得られた溶着樹脂部品の概略断面図である。

【図5】従来の溶着装置の溶融工程を示す概略断面図である。

【図6】図5の溶着工程を示す概略断面図である。

【図7】従来の溶着装置を使用した、樹脂部品の溶着方法の工程図である。

【図8】図5により得られた溶着樹脂部品の概略断面図である。

【発明を実施するための形態】

【0041】

以下、本願発明の好適な実施形態を図1〜図4を参照しながら、詳細に説明する。

尚、以下に述べる実施形態は、本願発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本願発明の範囲は、以下の説明において特に本願発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0042】

図1は、本願発明による樹脂部品の溶着装置(以下、溶着装置10という)の一実施形態の構成を示している。

図1において、溶着装置10は、熱可塑性樹脂から成る樹脂部品である部品A及びBを支持するための下受け治具11及び上受け治具12と、熱風型13と、上記下受け治具11及び上受け治具12を上下方向に駆動する第一の駆動手段(不図示、以下同じ)と、上記熱風型13を水平方向に駆動する第二の駆動手段(不図示、以下同じ)と、から構成されている。又、上下方向の受治具レイアウトに限らず左右方向の駆動手段を用いているものも同様である。

【0043】

ここで、上記部品A及びBは、自動車用ランプの部品であって、それぞれ熱可塑性樹脂から成形されている。

これらの部品A及びBは、それぞれ中空に構成されていて、その開放端の周縁に設けられた溶着リブの接合面21a,22aが互いに溶着により接合されることにより、内部が密封される。

【0044】

上記下受け治具11は、上部11aに上記部品Bを上向きに、即ち接合面21aを上方にして保持すると共に、上下に延びる軸方向に沿って移動可能に支持されている。

これに対して、上記上受け治具12は、下部12aに上記部品Aを下向きに、即ち接合面22aを下方にして保持すると共に、上下に延びる軸方向に沿って移動可能に支持されている。

ここで、上記下受け治具11及び上受け治具12は、所定の退避位置から、第一の駆動手段によって、加熱位置または溶着位置まで互いに接近する方向に軸方向に沿って移動される。

【0045】

上記熱風型13は、下面及び上面にそれぞれ上記部品A及びBの接合面21a,22aに対して全周に亘って同形状に近いノズル面13a,13bを備えている。

また、上記熱風型13は、上記下受け治具11及び上受け治具12の軸に対して垂直な方向、即ち水平方向に移動可能に支持されている。

ここで、上記熱風型13は、所定の退避位置から、第二の駆動手段によって挿入位置まで移動される。

【0046】

上記第一の駆動手段は公知の駆動手段であって、上記下受け治具11及び上受け治具12を軸方向に沿って互いに接近する方向または離反する方向に移動させる。上記第二の駆動手段は公知の駆動手段であって、上記熱風型13を軸方向に垂直な水平方向に沿って移動させる。

【0047】

以上の構成は、図5に示した従来の溶着装置とほぼ同様の構成であるが、本願発明実施形態による溶着装置10においては、以下の点で異なる構成になっている。

即ち、上記熱風型13は、そのノズル面13a,13bが、前述した加熱位置に在る部品A及びBの接合面21a,22aに対向する位置に開口する熱風吹出ノズル13c,13dを備えている。

これらの熱風吹出ノズル13c,13dは、上記熱風型13内に形成された熱風回路13eを介して図示しない熱風源に接続されており、加熱時に対向する部品A及びBの接合面21a,22aに対して熱風源からの熱風を噴射し、加熱する。

ここで、この熱風の温度は、上記熱風吹出ノズル13c,13dから噴射されて部品A及びBの接合面21a,22aに達したとき、これらの接合面21a,22aを構成する樹脂材料を溶融状態まで加熱し得るような温度となるように、例えば100℃〜500℃に、好ましくは140℃〜400℃程度に選定されている。

【0048】

また、上記下受け治具11及び上受け治具12は、支持する部品A及びBの各接合面21a,22aが、上記熱風型13のノズル面13a,13bに対して所定の間隔dをあけて、上下方向に正対して配置される。

これにより、上記熱風型13のノズル面13a,13bは、部品A及びBの各接合面21a,22aに直接に接触せず、非接触で熱風を各接合面21a,22aに対して噴射することにより加熱するようになっている。

ここで、上記所定間隔dは、熱風吹出ノズル13c,13dから噴射される熱風が部品A及びBの接合面21a,22aに達するまでに、熱風の温度が低下しすぎることがなく、且つ上記接合面21a,22aを確実に加熱することができるような距離、例えば0.1mm〜10mm程度に選定されている。

尚、上記間隔が0.1mm未満の場合には、熱風吹出ノズル13c,13dから噴射される熱風の熱量が増加するため、熱風の噴射圧力の調整機能を設けている。このため、溶融のばらつきなどを防ぐことができる。

また、上記間隔が10mmを越える場合には、熱風吹出ノズル13c,13dから噴射される熱風が上記接合面21a,22aに達するまでに温度が低下しすぎてしまい、上記接合面21a,22aを十分に加熱することができなくなってしまう。又、広範囲に温度が広がり他の部位に支障を与える可能性がある。

よって、好適な上記所定間隔dは0.1mm〜10mm程度である。

【0049】

本願発明による溶着装置10は、以上のように構成されており、以下のように動作する。

以下、図1及び図3の工程図を下に詳述する。

即ち、図3の(a),(b)に示すように、上記下受け治具11,上受け治具12及び熱風型13がそれぞれ所定の所定退避位置に在って、上記下受け治具11の上部11aに、接合すべき樹脂部品の一方、即ち部品Bが装着されると共に、上記上受け治具12の下部12aに、接合すべき樹脂部品の他方、即ち部品Aが装着される。

この状態において、(c)に示すように、第二の駆動手段により、熱風型13が加熱位置まで移動する。

【0050】

続いて、(d),(e)(図1の(a),(b)に対応)に示すように、上記第一の駆動手段によって、上記下受け治具11が加熱位置まで上昇すると共に、上記上受け治具12が加熱位置まで下降して、部品Bの接合面21aが熱風型13の下方のノズル面13aに対して所定間隔dの位置に移動させられると共に、上記第二の駆動手段によって、部品Aの接合面22aが熱風型13の上方のノズル面13bに対して所定間隔dの位置に移動させられる。

【0051】

ここで、上記熱風型13のノズル面13a,13bに設けられた熱風吹出ノズル13c,13dからそれぞれ対向する部品Aの接合面22a及び部品Bの接合面21aに向かって熱風が噴射される。

これにより、部品Bの接合面21a及び部品Aの接合面22aが熱風型13の熱風吹出ノズル13c,13dからの熱風によって加熱され、溶融状態となる。

次いで、所定時間の経過後に、(e),(f)に示すように、上記第一の駆動手段に

よって、上記下受け治具11が下降すると共に、上記上受け治具12が上昇して、所定の退避位置まで移動し、上記第二の駆動手段によって、上記熱風型13が所定の退避位置まで移動する。

【0052】

その後、(g)及び拡大図2に示すように、上記第一の駆動手段によって、上記下受け治具11が溶着位置まで上昇すると共に、上記上受け治具12が溶着位置まで下降して、部品Bの接合面21aを部品Aの接合面22aに対して圧着させる。

これにより、部品A及びBの溶融した接合面21a,22aが互いに圧着され、自然冷却に伴って硬化することにより、部品A及びBが互いに溶着される。

【0053】

最後に、(h),(i)に示すように、上記第一の駆動手段によって、上記下受け治具11が下降すると共に、上記上受け治具12が上昇して、退避位置まで移動し、互いに溶着され一体化された部品A及びBが取り出される。

このようにして、溶着装置10により、樹脂部品である部品A及びBの溶着が完了する。

【0054】

この場合、図1に示したように、上記熱風型13のノズル面13a,13bは、樹脂部品である部品A及びBの接合面21a,22aに対して所定間隔dだけ間隔をあけて接近した位置に移動させられ、この状態から、上記熱風型13のノズル面13a,13bに開口する熱風吹出ノズル13c,13dから噴射される熱風が、部品A及びBの接合面21a,22aに対して吹き付けられることにより、部品A及びBの接合面21a,22aの加熱が行なわれる。

【0055】

このため、加熱時に熱風型13のノズル面13a,13bは、それぞれ対向する部品A及びBの接合面21a,22aに直接には接触せず、加熱が非接触で行なわれることになる。

従って、互いに溶着された部品A及びBは、図4に示すように、部品A及びBの接合面21a,22aにおいて、発泡が生じたり、あるいは溶融した樹脂材料がはみだすようなことがないので、バリ等が生ぜず、外観見栄えが損なわれるようなことがなく、商品性が著しく向上する。

【0056】

なお、加熱に関しては、上記のように説明してきたが、1)本体を加熱する際に生ずる熱を利用したり、2)熱源を別体(外付け)として設けることも可能である。

【産業上の利用可能性】

【0057】

上述した実施形態においては、樹脂部品として自動車用ランプの部品(ハウジング及びレンズ)の溶着を行なう場合について説明したが、これに限らず、幅広く他の熱可塑性樹脂部品の溶着を行なう場合についても本願発明を適用し得ることは明らかである。

【0058】

このようにして、本願発明によれば、シンプルな構成により、外観見栄えを損なうことなく、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法を提供することができる。

【符号の説明】

【0059】

10 樹脂部品の溶着装置

11 下受け治具

11a 上部

12 上受け治具

12a 下部

13 熱風型

13a,13b ノズル面

13c,13d 熱風吹出ノズル

13e 熱風回路

A 部品

B 部品

21a,22a 接合面

【技術分野】

【0001】

本願発明は、熱可塑性樹脂部品を互いに溶着するための溶着装置及びその溶着方法に関するものである。

【背景技術】

【0002】

従来、自動車用ランプのハウジングとレンズとを互いに溶着する場合には、主として用途幅の広い熱板溶着法が採用されてきた。

【0003】

このような自動車用ランプのハウジングとレンズの熱板溶着法による溶着は、例えば図5〜図8に示す樹脂部品の溶着装置(以下、溶着装置1という)により行なわれる。

【0004】

上記溶着装置1によれば、図5〜図8に示すように、上記溶着装置1中に上記下受け治具4,上受け治具5及び熱型6が所定それぞれ退避位置に在って、上記下受け治具4の上部4aに、接合すべき樹脂部品の一方、即ちハウジング2が装着されると共に、上記上受け治具5の下部5aに、接合すべき樹脂部品の他方、即ちレンズ3が装着される。

この状態において熱型6が加熱位置まで移動する。

【0005】

続いて、上記下受け治具4が加熱位置まで上昇すると共に、上記上受け治具5が加熱位置まで下降して、ハウジング2の接合面2aを熱型6の下方の加熱面6aに対して接触させると共に、レンズ3の接合面3aを熱型6の上方の加熱面6bに対して接触させる。

この工程により、ハウジング2の接合面2aとレンズ3の接合面3aとが熱型6による加熱によって溶融状態となる。

次いで、所定時間の経過後に、上記下受け治具4が下降すると共に、上記上受け治具5が上昇して、それぞれが所定の退避位置まで移動し、また上記熱型6が所定の退避位置まで移動する。

【0006】

その後、上記下受け治具4が溶着位置まで上昇すると共に、上記上受け治具5が溶着位置まで下降して、これによりハウジング2の接合面2aがレンズ3の接合面3aに対して圧着される。

これにより、ハウジング2及びレンズ3の溶融した接合面2a,3aが互いに圧着され、自然冷却に伴って硬化することにより、ハウジング2及びレンズ3が互いに溶着される(図6参照)。

【0007】

最後に、上記下受け治具4が下降すると共に、上記上受け治具5が上昇して、それぞれが所定の退避位置まで移動して互いに溶着され一体化されたハウジング2及びレンズ3が取り出される。

このようにして、溶着装置1の上記の機能により、樹脂部品であるハウジング2及びレンズ3の溶着が完了する。

【0008】

また、特許文献1には、二つの被接合物の端部の環状の接合面を僅かな間隔で対向させて保持し、この接合面の領域に対して外側から熱風ノズルを近接させた状態において、被接合物を一定速度で回転させながら、上記接合面の領域に対して熱風ノズルから熱風を吹き付けて上記接合面の領域を溶融させた後、被接合物の接合面を互いに圧着させ、自然放冷させるようにした、熱風溶着方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭62−58300号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前述した従来例における熱板溶着法においては、被接合物の接合面、即ち溶着部位に熱型を直接に接触させて、加熱するようになっている。このため、接合面において発泡が生じたり、溶融部分からの樹脂のはみだし、バリ等が発生することがあり、溶着後の外観見栄えそして商品性が損なわれてしまう。

【0011】

即ち、図5〜図8に示した溶着装置1においては、加熱状態において、例えば熱型6の加熱面6bが直接にレンズ3の接合面3aに接触して、この接合面3aを加熱し、溶融状態にしている。

このため、レンズ3の接合面3aの表面が熱破壊してしまうことと、溶けかすで広がってしまう。

従って、その後の溶着工程において、ハウジング2及びレンズ3の接合面2a,3aが互いに圧接され、溶着されることにより、完成した樹脂部品は、図8で示すように、接合面2a,3aから溶融した樹脂材料がはみだしてしまうことになる。

【0012】

この不具合に対して、上述した発泡や樹脂のはみだし量をできるだけ少なくするため

には、熱型に表面処理を施すと共に、表面の熱的温度限界を考慮して、低温で溶着を行なうようにしている。従って、溶着のために十分な温度まで樹脂部品の接合面を加熱することができないことから、本来の溶着強度が得られなくなってしまう。

【0013】

さらに、上記の方法においては、表面処理を施した場合、熱型表面における処理被膜が薄いことから、接触摩耗による劣化が早く、寿命が短くなってしまい、定期的に熱型を交換する必要がある。このため、熱型の予備を用意しておかなければならず、交換した熱型に表面処理を行なうと共に、熱型の交換作業が必要になる等、コスト及び手間が大幅に増大してしまうと言う不具合があった。

【0014】

また、特許文献1による溶着方法においては、被接合物を回転させながら被接合物の接合面の領域を一側から熱風ノズルにより熱風を吹き付けて加熱している。従って、環状の接合面の領域全体を加熱するためには、被接合物を一回転させる必要があり、被接合物が一回転する回転周期の間に、被接合物の接合面の領域に関して、最初に加熱した部位が冷えてしまい、その周囲方向に関して溶着強度のムラが発生するという不具合があった。

また、被接合物の接合面の領域の周囲形状が異型の場合には、被接合物の回転に同期して、熱風ノズルを回転軸に対して半径方向に関して接近または離反させる必要があり、熱風ノズルの支持構造及びその位置制御が複雑になるため、三次元構造では不適合である。

【0015】

本願発明は、以上の不具合に鑑み、シンプルな構成により、外観見栄えを損なうことなく、溶着ラインの複雑な三次元形状等に対しても、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法を提供することを目的としている。

【課題を解決するための手段】

【0016】

上記目的は、本願発明の第一の構成によれば、熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着装置において、各樹脂部品の接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能に配置された支持部材と、上記支持部材により支持された双方の樹脂部品の間の挿入位置から退避位置まで上記軸方向に垂直な方向及び水平方向に移動可能に配置された熱風型と、上記熱風型が挿入位置に在る状態で各樹脂部品の接合面を上記熱風型の加熱面に所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品の接合面を互いに圧接させる溶着位置に、上記支持部材を移動させる第一の駆動手段と、上記熱風型を挿入位置と退避位置との間で移動させる第二の駆動手段と、を有しており、上記熱風型が、各加熱面に、すなわち加熱位置に移動された各樹脂部品の接合面に対向する熱風発生構造を有する熱風回路を備えていることを特徴とする、樹脂部品の溶着装置により、達成される。

【0017】

本願発明による樹脂部品の溶着装置は、好ましくは、上記熱風型の熱風発生構造が、加熱すべき樹脂部品の接合面に対応して配置されている。

【0018】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風発生構造が熱風吹出ノズルである。

【0019】

本願発明による樹脂部品の溶着装置は、好ましくは、挿入位置に在る熱風型の加熱面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであり、また熱風吹出ノズル幅が0.03mm〜5mm、ノズル径がφ0.05mm〜φ5mm以内の構造である。

なおまた、本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風発生構造の熱風型に熱風吹出ノズル用ガイドを設けてなる。

【0020】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風型の熱風発生構造が、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えている。

【0021】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に熱風吹出ノズル挿入することができる構造を備えている。

【0022】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、熱風回路内に安定した熱風をノズルから送り出すために型構造に特殊加工及び網状・コイル状等の構造物を敷設し、さらに熱風方向を整えるガイド構造を設けている。

【0023】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記の樹脂部品の溶着装置及び樹脂部品の溶着方法において、熱伝導媒体が空気及び/又は比熱の高い気体である。

【0024】

本願発明による樹脂部品の溶着装置及び樹脂部品の溶着方法は、好ましくは、上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上である。

【0025】

また、上記目的は、本願発明の第二の構成によれば、熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着方法において、各樹脂部品の接合面を軸方向に対向させて支持する第一の段階と、続いて各樹脂部品の接合面に対して、熱風発生構造を所定間隔まで相対的に接近させる第二の段階と、次に上記熱風発生構造から熱風を噴射して、対向する上記各樹脂部品の接合面を非接触で加熱し、溶融状態にする第三の段階と、その後各樹脂部品の接合面を互いに圧接させて溶着する第四の段階、から成ることを特徴とする、樹脂部品の溶着方法により達成される。

【0026】

本願発明による樹脂部品の溶着方法は、好ましくは、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されており、上記第三の段階において、上記熱風吹出ノズルから噴射される熱風により、樹脂部品の接合面を全周に亘って同時に加熱する。

【0027】

本願発明による樹脂部品の溶着方法は、好ましくは、上記第二の段階において、上記熱風吹出ノズルを対向する樹脂部品の接合面に対して、0.1mm〜10mmの間隔まで接近させ、熱風を発生する。ノズル幅は0.03mm〜5mm以内、ノズル径はφ0.05mm〜φ5mm以内とした構造である。

【発明の効果】

【0028】

上記構成によれば、上記熱風型を挿入位置に移動させると共に、樹脂部品を支持した支持部材を軸方向に向かって互いに接近させて、加熱位置まで移動させる。

この状態において、熱風型の加熱面に開口した熱風吹出ノズルから熱風を噴射させることにより、この熱風吹出ノズルに対向している樹脂部品の接合面を加熱し、溶融状態にする。

【0029】

続いて、樹脂部品を支持した支持部材を所定の退避位置まで移動させると共に、熱風型を所定の退避位置に移動させた後、支持部材を軸方向に向かって互いに接近させて、溶着位置まで移動させる。

これにより、支持部材により支持された樹脂部品の接合面が互いに圧着され、溶融状態の樹脂材料が一体化されることにより、樹脂部品同士が接合面で互いに溶着される。

その後、例えば自然冷却等により、樹脂部品の接合面が冷却され、樹脂材料が硬化されて、樹脂部品の溶着が完了する。

【0030】

この場合、溶着すべき樹脂部品の接合面は、上記熱風型の加熱面が直接に接触することなく、所定間隔で配置され、この加熱面に設けられた熱風吹出ノズルが上記接合面に対向する。そして、熱風吹出ノズルから熱風が噴射されることにより、対向している上記接合面が加熱され、溶融状態となる。

従って、従来の熱板溶着法とは異なり、樹脂部品の接合面が非接触で加熱されるので、加熱によって樹脂部品の接合面が熱破壊して発泡が生じたり、周囲に広がるようなことがない。

このため、樹脂部品の溶着後に、樹脂部品の接合面から溶融した樹脂材料がはみだすようなことがなく、溶着された樹脂部品の外観見栄えそして商品性が著しく向上する。

【0031】

さらに、溶着装置全体が図5〜図8に示した従来の熱板溶着法による溶着装置1とほぼ同様の構造であるが、熱型に対して熱風型は熱風吹出しノズルそしてこの熱風吹出ノズルへの熱風回路を設け、風圧・風量・風速・風向そして熱風温度を溶着リブ面に適切に与えることにより、その溶融条件を樹立させることが出来る機能を有しており、一体のシステムとした構成として成立させた。 従って、高品質な樹脂部品の溶着を行なうことができる。

【0032】

上記熱風型の熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されているので、接合面が全周に亘って同時に加熱され溶融状態となり、例えば特許文献1による溶着方法におけるような樹脂部品自体の回転駆動そしてそれに伴う熱風ノズルの位置調整が不要である。

【0033】

挿入位置に在る熱風型の加熱面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであるので、熱風吹出ノズルから噴射される熱風が樹脂部品の接合面に達するまでに、熱風の温度が低下しすぎることがなく、且つ樹脂部品の接合面を確実に加熱することができる。

尚、上記間隔が0.1mm未満の場合には、熱風吹出ノズルから噴射される熱風からの熱量が増加するため、熱風の噴射圧力の調整機能を設けている。

また、上記の間隔は適切な範囲を示しているが、その間隔が10mmを越える場合には、熱風吹出ノズルから噴射される熱風が樹脂部品の接合面に達するまでに温度が低下しすぎてしまい、樹脂部品の接合面を均一に加熱することができなくなってしまう。

これらの場合には、適切な加熱ができなかったり、熱風が逃げてしまったり、溶融ムラが生じて広範囲な加熱状態となり、他の部位に支障をきたすこととなる。

【0034】

上記構成によれば、熱風回路内に敷設した構造物などの空気抵抗体により、抵抗を持たせる構造となっているので、これによりノズル先端から発する熱風量のバラツキを無くすことができる。

【0035】

また、上記構成によれば、上記熱風発生構造(熱風吹出ノズル)が加熱すべき樹脂部品の接合面に対応して配置されており、溶着に適した温度域で溶融状態を造ることができる。

【0036】

なおまた、上記構成によれば、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に挿入できる。

【0037】

本願発明においては、上記熱風発生構造の熱風吹出ノズルの、ノズル幅を一定に保つために熱風型にガイドを設けることにより、熱風型が温度上昇に伴い、熱風型の膨張・収縮によるノズル幅のバラツキを防止することができる。殊に、本願発明においては、熱風型内に一定の間隔でガイドリブを設けたので、その作用効果が顕著である。

【0038】

なおまた、上記構成によれば、熱伝導媒体を空気に限らず、比熱の高い気体である、水素ガスやヘリウムガス等を使用することにより、樹脂部品の溶着に際し、大幅な加熱時間の短縮を図ることが可能であり、製品コスト上のメリットを得ることが可能である。なお、このことは窒素ガス、炭酸ガス、酸素、アルゴンガスでも空気と同等の効果が得られる。

【0039】

以上のように、本願発明によれば、シンプルな構成により、外観見栄えを損なうことなく、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法が提供され得ることになる。

【図面の簡単な説明】

【0040】

【図1】本願発明による樹脂部品の溶着装置の一実施形態の構成を示す概略断面図である。

【図2】図1の溶着装置における要部の溶着工程を示す概略断面図である。

【図3】本願発明による樹脂部品の溶着装置を使用した、樹脂部品の溶着方法の工程図である。

【図4】本願発明により得られた溶着樹脂部品の概略断面図である。

【図5】従来の溶着装置の溶融工程を示す概略断面図である。

【図6】図5の溶着工程を示す概略断面図である。

【図7】従来の溶着装置を使用した、樹脂部品の溶着方法の工程図である。

【図8】図5により得られた溶着樹脂部品の概略断面図である。

【発明を実施するための形態】

【0041】

以下、本願発明の好適な実施形態を図1〜図4を参照しながら、詳細に説明する。

尚、以下に述べる実施形態は、本願発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本願発明の範囲は、以下の説明において特に本願発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0042】

図1は、本願発明による樹脂部品の溶着装置(以下、溶着装置10という)の一実施形態の構成を示している。

図1において、溶着装置10は、熱可塑性樹脂から成る樹脂部品である部品A及びBを支持するための下受け治具11及び上受け治具12と、熱風型13と、上記下受け治具11及び上受け治具12を上下方向に駆動する第一の駆動手段(不図示、以下同じ)と、上記熱風型13を水平方向に駆動する第二の駆動手段(不図示、以下同じ)と、から構成されている。又、上下方向の受治具レイアウトに限らず左右方向の駆動手段を用いているものも同様である。

【0043】

ここで、上記部品A及びBは、自動車用ランプの部品であって、それぞれ熱可塑性樹脂から成形されている。

これらの部品A及びBは、それぞれ中空に構成されていて、その開放端の周縁に設けられた溶着リブの接合面21a,22aが互いに溶着により接合されることにより、内部が密封される。

【0044】

上記下受け治具11は、上部11aに上記部品Bを上向きに、即ち接合面21aを上方にして保持すると共に、上下に延びる軸方向に沿って移動可能に支持されている。

これに対して、上記上受け治具12は、下部12aに上記部品Aを下向きに、即ち接合面22aを下方にして保持すると共に、上下に延びる軸方向に沿って移動可能に支持されている。

ここで、上記下受け治具11及び上受け治具12は、所定の退避位置から、第一の駆動手段によって、加熱位置または溶着位置まで互いに接近する方向に軸方向に沿って移動される。

【0045】

上記熱風型13は、下面及び上面にそれぞれ上記部品A及びBの接合面21a,22aに対して全周に亘って同形状に近いノズル面13a,13bを備えている。

また、上記熱風型13は、上記下受け治具11及び上受け治具12の軸に対して垂直な方向、即ち水平方向に移動可能に支持されている。

ここで、上記熱風型13は、所定の退避位置から、第二の駆動手段によって挿入位置まで移動される。

【0046】

上記第一の駆動手段は公知の駆動手段であって、上記下受け治具11及び上受け治具12を軸方向に沿って互いに接近する方向または離反する方向に移動させる。上記第二の駆動手段は公知の駆動手段であって、上記熱風型13を軸方向に垂直な水平方向に沿って移動させる。

【0047】

以上の構成は、図5に示した従来の溶着装置とほぼ同様の構成であるが、本願発明実施形態による溶着装置10においては、以下の点で異なる構成になっている。

即ち、上記熱風型13は、そのノズル面13a,13bが、前述した加熱位置に在る部品A及びBの接合面21a,22aに対向する位置に開口する熱風吹出ノズル13c,13dを備えている。

これらの熱風吹出ノズル13c,13dは、上記熱風型13内に形成された熱風回路13eを介して図示しない熱風源に接続されており、加熱時に対向する部品A及びBの接合面21a,22aに対して熱風源からの熱風を噴射し、加熱する。

ここで、この熱風の温度は、上記熱風吹出ノズル13c,13dから噴射されて部品A及びBの接合面21a,22aに達したとき、これらの接合面21a,22aを構成する樹脂材料を溶融状態まで加熱し得るような温度となるように、例えば100℃〜500℃に、好ましくは140℃〜400℃程度に選定されている。

【0048】

また、上記下受け治具11及び上受け治具12は、支持する部品A及びBの各接合面21a,22aが、上記熱風型13のノズル面13a,13bに対して所定の間隔dをあけて、上下方向に正対して配置される。

これにより、上記熱風型13のノズル面13a,13bは、部品A及びBの各接合面21a,22aに直接に接触せず、非接触で熱風を各接合面21a,22aに対して噴射することにより加熱するようになっている。

ここで、上記所定間隔dは、熱風吹出ノズル13c,13dから噴射される熱風が部品A及びBの接合面21a,22aに達するまでに、熱風の温度が低下しすぎることがなく、且つ上記接合面21a,22aを確実に加熱することができるような距離、例えば0.1mm〜10mm程度に選定されている。

尚、上記間隔が0.1mm未満の場合には、熱風吹出ノズル13c,13dから噴射される熱風の熱量が増加するため、熱風の噴射圧力の調整機能を設けている。このため、溶融のばらつきなどを防ぐことができる。

また、上記間隔が10mmを越える場合には、熱風吹出ノズル13c,13dから噴射される熱風が上記接合面21a,22aに達するまでに温度が低下しすぎてしまい、上記接合面21a,22aを十分に加熱することができなくなってしまう。又、広範囲に温度が広がり他の部位に支障を与える可能性がある。

よって、好適な上記所定間隔dは0.1mm〜10mm程度である。

【0049】

本願発明による溶着装置10は、以上のように構成されており、以下のように動作する。

以下、図1及び図3の工程図を下に詳述する。

即ち、図3の(a),(b)に示すように、上記下受け治具11,上受け治具12及び熱風型13がそれぞれ所定の所定退避位置に在って、上記下受け治具11の上部11aに、接合すべき樹脂部品の一方、即ち部品Bが装着されると共に、上記上受け治具12の下部12aに、接合すべき樹脂部品の他方、即ち部品Aが装着される。

この状態において、(c)に示すように、第二の駆動手段により、熱風型13が加熱位置まで移動する。

【0050】

続いて、(d),(e)(図1の(a),(b)に対応)に示すように、上記第一の駆動手段によって、上記下受け治具11が加熱位置まで上昇すると共に、上記上受け治具12が加熱位置まで下降して、部品Bの接合面21aが熱風型13の下方のノズル面13aに対して所定間隔dの位置に移動させられると共に、上記第二の駆動手段によって、部品Aの接合面22aが熱風型13の上方のノズル面13bに対して所定間隔dの位置に移動させられる。

【0051】

ここで、上記熱風型13のノズル面13a,13bに設けられた熱風吹出ノズル13c,13dからそれぞれ対向する部品Aの接合面22a及び部品Bの接合面21aに向かって熱風が噴射される。

これにより、部品Bの接合面21a及び部品Aの接合面22aが熱風型13の熱風吹出ノズル13c,13dからの熱風によって加熱され、溶融状態となる。

次いで、所定時間の経過後に、(e),(f)に示すように、上記第一の駆動手段に

よって、上記下受け治具11が下降すると共に、上記上受け治具12が上昇して、所定の退避位置まで移動し、上記第二の駆動手段によって、上記熱風型13が所定の退避位置まで移動する。

【0052】

その後、(g)及び拡大図2に示すように、上記第一の駆動手段によって、上記下受け治具11が溶着位置まで上昇すると共に、上記上受け治具12が溶着位置まで下降して、部品Bの接合面21aを部品Aの接合面22aに対して圧着させる。

これにより、部品A及びBの溶融した接合面21a,22aが互いに圧着され、自然冷却に伴って硬化することにより、部品A及びBが互いに溶着される。

【0053】

最後に、(h),(i)に示すように、上記第一の駆動手段によって、上記下受け治具11が下降すると共に、上記上受け治具12が上昇して、退避位置まで移動し、互いに溶着され一体化された部品A及びBが取り出される。

このようにして、溶着装置10により、樹脂部品である部品A及びBの溶着が完了する。

【0054】

この場合、図1に示したように、上記熱風型13のノズル面13a,13bは、樹脂部品である部品A及びBの接合面21a,22aに対して所定間隔dだけ間隔をあけて接近した位置に移動させられ、この状態から、上記熱風型13のノズル面13a,13bに開口する熱風吹出ノズル13c,13dから噴射される熱風が、部品A及びBの接合面21a,22aに対して吹き付けられることにより、部品A及びBの接合面21a,22aの加熱が行なわれる。

【0055】

このため、加熱時に熱風型13のノズル面13a,13bは、それぞれ対向する部品A及びBの接合面21a,22aに直接には接触せず、加熱が非接触で行なわれることになる。

従って、互いに溶着された部品A及びBは、図4に示すように、部品A及びBの接合面21a,22aにおいて、発泡が生じたり、あるいは溶融した樹脂材料がはみだすようなことがないので、バリ等が生ぜず、外観見栄えが損なわれるようなことがなく、商品性が著しく向上する。

【0056】

なお、加熱に関しては、上記のように説明してきたが、1)本体を加熱する際に生ずる熱を利用したり、2)熱源を別体(外付け)として設けることも可能である。

【産業上の利用可能性】

【0057】

上述した実施形態においては、樹脂部品として自動車用ランプの部品(ハウジング及びレンズ)の溶着を行なう場合について説明したが、これに限らず、幅広く他の熱可塑性樹脂部品の溶着を行なう場合についても本願発明を適用し得ることは明らかである。

【0058】

このようにして、本願発明によれば、シンプルな構成により、外観見栄えを損なうことなく、確実に樹脂部品同士を溶着することができるようにした樹脂部品の溶着装置及び樹脂部品の溶着方法を提供することができる。

【符号の説明】

【0059】

10 樹脂部品の溶着装置

11 下受け治具

11a 上部

12 上受け治具

12a 下部

13 熱風型

13a,13b ノズル面

13c,13d 熱風吹出ノズル

13e 熱風回路

A 部品

B 部品

21a,22a 接合面

【特許請求の範囲】

【請求項1】

熱可塑性樹脂から成る複数の樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着装置において、

各樹脂部品の接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能に配置された支持部材と、

上記支持部材により支持された双方の樹脂部品の間の挿入位置から退避位置まで上記軸方向に垂直及び水平方向に移動可能に配置された熱風型と、

上記熱風型が挿入位置に在る状態で各樹脂部品の接合面を上記熱風型のノズル面に所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品の接合面を互いに圧接させる溶着位置に、上記支持部材を移動させる第一の駆動手段と、

上記熱風型を挿入位置と退避位置との間で移動させる第二の駆動手段と、

を有しており、

上記熱風型が、各ノズル面すなわち加熱位置に移動された各樹脂部品の接合面に対向する熱風発生構造を有する熱風回路を備えていることを特徴とする、樹脂部品の溶着装置。

【請求項2】

上記熱風発生構造が、熱風吹出ノズルであることを特徴とする、請求項1に記載の樹脂部品の溶着装置。

【請求項3】

上記熱風型の熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されていることを特徴とする、請求項1又は2に記載の樹脂部品の溶着ラインが複雑な三次元形状に対応した溶着装置。

【請求項4】

挿入位置に在る熱風型のノズル面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであり、また、熱風吹出しノズル幅が0.03mm〜5 mm、ノズル径でφ0.05mm〜φ5mm以内の構造を有することを特徴とする、請求項1〜3の何れかに記載の樹脂部品の溶着装置。

【請求項5】

上記熱風回路内に空気抵抗を与える空気抵抗体を敷設したことを特徴とする、請求項1〜4の何れかに記載の樹脂部品の溶着装置。

【請求項6】

上記空気抵抗体は、型構造に特殊加工及び網状・コイル状の構造物であることを特徴とする、請求項1〜5の何れかに記載の樹脂部品の溶着装置。

【請求項7】

上記熱風発生構造の熱風型に熱風吹出ノズル用ガイドを設けたことを特徴とする、請求項1〜6の何れかに記載の樹脂部品の溶着装置。

【請求項8】

上記熱風吹出ノズル用ガイドは、上記熱風型内に一定の間隔で設けられたガイドリブよりなることを特徴とする、請求項1〜7の何れかに記載の樹脂部品の溶着装置。

【請求項9】

上記熱風吹出ノズルが加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に上記吹出ノズルを挿入することができる構造を有することを特徴とする、請求項1〜6の何れかに記載の樹脂部品の溶着装置。

【請求項10】

上記熱風型の熱風発生機構は、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えていることを特徴とする、請求項1〜7の何れかに記載の樹脂部品の溶着装置。

【請求項11】

上記の樹脂部品の溶着装置において、熱伝導媒体が空気及び/又は比熱の高い気体であることを特徴とする、請求項1〜10の何れかに記載の樹脂部品の溶着装置。

【請求項12】

上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上であることを特徴とする、請求項11に記載の樹脂部品の溶着装置。

【請求項13】

熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着方法において、

各樹脂部品の接合面を軸方向に対向させて支持する第一の段階と、

続いて、各樹脂部品の接合面に対して、熱風発生構造を所定間隔まで相対的に接近させる第二の段階と、

次に、上記熱風発生構造から熱風を噴射して、対向する上記各樹脂部品の接合面を非接触で加熱し、溶融状態にする第三の段階と、

その後、各樹脂部品の接合面を互いに圧接させて溶着する第四の段階と、

を含んでいることを特徴とする、樹脂部品の溶着方法。

【請求項14】

上記熱風発生構造が、熱風吹出ノズルであることを特徴とする、請求項11に記載の樹脂部品の溶着方法。

【請求項15】

上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されており、上記第三の段階において、上記熱風吹出ノズルから噴射される熱風により、樹脂部品の接合面を全周に亘って同時に加熱することを特徴とする、請求項11又は12に記載の樹脂部品の溶着方法。

【請求項16】

上記第二の段階において、上記熱風吹出ノズルを対向する樹脂部品の接合面に対して、0.1mm〜10mmの間隔まで接近させ、また熱風吹出しノズル幅が0.03mm〜5mm、ノズル径がφ0.05mm〜φ5mm以内の構造を有することを特徴とする、請求項11〜13の何れかに記載の樹脂部品の溶着方法。

【請求項17】

上記樹脂部品の溶着方法において、上記熱風回路内に空気抵抗体を敷設したことを特徴とする、請求項11〜14の何れかに記載の樹脂部品の溶着方法。

【請求項18】

上記空気抵抗体は、型構造に特殊加工及び網状・コイル状の構造物であることを特徴とする、請求項11〜15の何れかに記載の樹脂部品の溶着方法。

【請求項19】

上記樹脂部品の溶着方法において、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に熱風吹出ノズルを挿入することができる構造を備えていることを特徴とする、請求項11〜16の何れかに記載の樹脂部品の溶着方法。

【請求項20】

上記樹脂部品の溶着方法において、上記熱風型の熱風発生構造は、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えていることを特徴とする、請求項11〜17の何れかに記載の樹脂部品の溶着方法。

【請求項21】

上記樹脂部品の溶着方法において、熱風温度が100℃〜500℃であることを特徴とする、請求項11〜18の何れかに記載の樹脂部品の溶着方法。

【請求項22】

上記樹脂部品の溶着方法において、上記熱風発生構造の熱風型に熱風吹出しノズル用のガイドを設けたことを特徴とする、請求項11〜19の何れかに記載の樹脂部品の溶着方法。

【請求項23】

上記熱風吹出ノズル用のガイドは、上記熱風型内に一定の間隔で設けられたガイドリブよりなることを特徴とする、請求項11〜20の何れかに記載の樹脂部品の溶着方法。

【請求項24】

上記樹脂部品の溶着方法において、当該熱伝導媒体が空気及び/又は比熱の高い気体であることを特徴とする、請求項13〜23の何れかに記載の樹脂部品の溶着方法。

【請求項25】

上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上であることを特徴とする、請求項24に記載の樹脂部品の溶着方法。

【請求項1】

熱可塑性樹脂から成る複数の樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着装置において、

各樹脂部品の接合面を軸方向に対向させて支持し、互いに軸方向に沿って移動可能に配置された支持部材と、

上記支持部材により支持された双方の樹脂部品の間の挿入位置から退避位置まで上記軸方向に垂直及び水平方向に移動可能に配置された熱風型と、

上記熱風型が挿入位置に在る状態で各樹脂部品の接合面を上記熱風型のノズル面に所定間隔まで接近した加熱位置に、あるいは上記熱風型が退避位置に在る状態で各樹脂部品の接合面を互いに圧接させる溶着位置に、上記支持部材を移動させる第一の駆動手段と、

上記熱風型を挿入位置と退避位置との間で移動させる第二の駆動手段と、

を有しており、

上記熱風型が、各ノズル面すなわち加熱位置に移動された各樹脂部品の接合面に対向する熱風発生構造を有する熱風回路を備えていることを特徴とする、樹脂部品の溶着装置。

【請求項2】

上記熱風発生構造が、熱風吹出ノズルであることを特徴とする、請求項1に記載の樹脂部品の溶着装置。

【請求項3】

上記熱風型の熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されていることを特徴とする、請求項1又は2に記載の樹脂部品の溶着ラインが複雑な三次元形状に対応した溶着装置。

【請求項4】

挿入位置に在る熱風型のノズル面の熱風吹出ノズルと対向する樹脂部品の接合面との間隔が、0.1mm〜10mmであり、また、熱風吹出しノズル幅が0.03mm〜5 mm、ノズル径でφ0.05mm〜φ5mm以内の構造を有することを特徴とする、請求項1〜3の何れかに記載の樹脂部品の溶着装置。

【請求項5】

上記熱風回路内に空気抵抗を与える空気抵抗体を敷設したことを特徴とする、請求項1〜4の何れかに記載の樹脂部品の溶着装置。

【請求項6】

上記空気抵抗体は、型構造に特殊加工及び網状・コイル状の構造物であることを特徴とする、請求項1〜5の何れかに記載の樹脂部品の溶着装置。

【請求項7】

上記熱風発生構造の熱風型に熱風吹出ノズル用ガイドを設けたことを特徴とする、請求項1〜6の何れかに記載の樹脂部品の溶着装置。

【請求項8】

上記熱風吹出ノズル用ガイドは、上記熱風型内に一定の間隔で設けられたガイドリブよりなることを特徴とする、請求項1〜7の何れかに記載の樹脂部品の溶着装置。

【請求項9】

上記熱風吹出ノズルが加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に上記吹出ノズルを挿入することができる構造を有することを特徴とする、請求項1〜6の何れかに記載の樹脂部品の溶着装置。

【請求項10】

上記熱風型の熱風発生機構は、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えていることを特徴とする、請求項1〜7の何れかに記載の樹脂部品の溶着装置。

【請求項11】

上記の樹脂部品の溶着装置において、熱伝導媒体が空気及び/又は比熱の高い気体であることを特徴とする、請求項1〜10の何れかに記載の樹脂部品の溶着装置。

【請求項12】

上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上であることを特徴とする、請求項11に記載の樹脂部品の溶着装置。

【請求項13】

熱可塑性樹脂から成る二つの樹脂部品の接合面をそれぞれ加熱により溶融状態にして圧着することにより、当該樹脂部品を接合面で互いに溶着するための樹脂部品の溶着方法において、

各樹脂部品の接合面を軸方向に対向させて支持する第一の段階と、

続いて、各樹脂部品の接合面に対して、熱風発生構造を所定間隔まで相対的に接近させる第二の段階と、

次に、上記熱風発生構造から熱風を噴射して、対向する上記各樹脂部品の接合面を非接触で加熱し、溶融状態にする第三の段階と、

その後、各樹脂部品の接合面を互いに圧接させて溶着する第四の段階と、

を含んでいることを特徴とする、樹脂部品の溶着方法。

【請求項14】

上記熱風発生構造が、熱風吹出ノズルであることを特徴とする、請求項11に記載の樹脂部品の溶着方法。

【請求項15】

上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面に対応して配置されており、上記第三の段階において、上記熱風吹出ノズルから噴射される熱風により、樹脂部品の接合面を全周に亘って同時に加熱することを特徴とする、請求項11又は12に記載の樹脂部品の溶着方法。

【請求項16】

上記第二の段階において、上記熱風吹出ノズルを対向する樹脂部品の接合面に対して、0.1mm〜10mmの間隔まで接近させ、また熱風吹出しノズル幅が0.03mm〜5mm、ノズル径がφ0.05mm〜φ5mm以内の構造を有することを特徴とする、請求項11〜13の何れかに記載の樹脂部品の溶着方法。

【請求項17】

上記樹脂部品の溶着方法において、上記熱風回路内に空気抵抗体を敷設したことを特徴とする、請求項11〜14の何れかに記載の樹脂部品の溶着方法。

【請求項18】

上記空気抵抗体は、型構造に特殊加工及び網状・コイル状の構造物であることを特徴とする、請求項11〜15の何れかに記載の樹脂部品の溶着方法。

【請求項19】

上記樹脂部品の溶着方法において、上記熱風吹出ノズルが、加熱すべき樹脂部品の接合面において、深い溝を有する構造物又は形状に対しても狭い部位に熱風吹出ノズルを挿入することができる構造を備えていることを特徴とする、請求項11〜16の何れかに記載の樹脂部品の溶着方法。

【請求項20】

上記樹脂部品の溶着方法において、上記熱風型の熱風発生構造は、溶着に適した風圧・風量・風向・温度域で適切な溶融状態を造ることができる熱風吹出ノズルを備えていることを特徴とする、請求項11〜17の何れかに記載の樹脂部品の溶着方法。

【請求項21】

上記樹脂部品の溶着方法において、熱風温度が100℃〜500℃であることを特徴とする、請求項11〜18の何れかに記載の樹脂部品の溶着方法。

【請求項22】

上記樹脂部品の溶着方法において、上記熱風発生構造の熱風型に熱風吹出しノズル用のガイドを設けたことを特徴とする、請求項11〜19の何れかに記載の樹脂部品の溶着方法。

【請求項23】

上記熱風吹出ノズル用のガイドは、上記熱風型内に一定の間隔で設けられたガイドリブよりなることを特徴とする、請求項11〜20の何れかに記載の樹脂部品の溶着方法。

【請求項24】

上記樹脂部品の溶着方法において、当該熱伝導媒体が空気及び/又は比熱の高い気体であることを特徴とする、請求項13〜23の何れかに記載の樹脂部品の溶着方法。

【請求項25】

上記気体は、空気、水素ガス、ヘリウムガス、窒素ガス、炭酸ガス、アルゴンガスの内の1又はそれ以上であることを特徴とする、請求項24に記載の樹脂部品の溶着方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−88431(P2011−88431A)

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願番号】特願2010−168850(P2010−168850)

【出願日】平成22年7月28日(2010.7.28)

【出願人】(591160279)小林工業株式会社 (6)

【Fターム(参考)】

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【出願人】(591160279)小林工業株式会社 (6)

【Fターム(参考)】

[ Back to top ]