樹脂部材の表面処理方法

【課題】本発明は、従来にない作用効果を発揮する画期的な樹脂部材の表面処理方法を提供することを目的とする。

【解決手段】樹脂部材1同士を接着する前に行われる表面処理方法であって、液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理をする樹脂部材の表面処理方法である。

【解決手段】樹脂部材1同士を接着する前に行われる表面処理方法であって、液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理をする樹脂部材の表面処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂部材同士を接着する前に行われる樹脂部材の表面処理方法に関するものである。

【背景技術】

【0002】

例えば自動車部品などの樹脂成型品31同士を接着して組み立てる場合、樹脂成型品31の表面31aに不要物32が付着していると十分な接着強度が得られない為、この不要物32を予め除去しておく必要がある。

【0003】

そこで、従来、樹脂成型品31の表面31aに付着した不要物32を除去する場合、樹脂成型品31を薬液(例えば特開平7−11297号に開示される洗浄剤)に浸漬して不要物32を除去する薬液処理が一般的に行われているが、不要物32が例えば成型時に使用した離型剤32であり、この離型剤32が図11に図示したように成型時に樹脂成型品31の樹脂表層部位31A内に入り込んだ状態となった場合、薬液に浸漬するだけではこの離型剤32を完全には除去することができない。

【0004】

この樹脂成型品31の樹脂表層部位31A内に入り込んだ離型剤32を完全に除去するには、離型剤32が入り込んだ位置まで樹脂成型品31の樹脂表層部位31Aを削る処理が有効であり、例えばサンドペーパーで削るサンドペーパー処理が考えられるが、このサンドペーパー処理は、樹脂成型品31が大型であったり特殊な形状(湾曲形状)であった場合に削りムラができてしまい、しかも、削った際に削り屑が飛散してしまい環境上好ましくない。

【0005】

特に樹脂成型品31が繊維強化樹脂を用いた樹脂成型品31であった場合、樹脂成型品31の樹脂表層部位31Aを削り過ぎて樹脂成型品31の表面から5〜10μ程度の深さ位置から存在する強化繊維31Bが露出することによっても十分な接着力が得られなくなるが、前述したサンドペーパー処理では強化繊維31Bを露出させずに定量削るのは極めて困難である。

【0006】

また、前述したサンドペーパー処理の他にも、樹脂成型品31の樹脂表層部位31Aを削る処理として、砥粒を圧縮空気により加速して噴射するサンドブラスト処理が考えられ、このサンドブラスト処理であれば前述したサンドペーパー処理に比して削り量を一定にすることができ、しかも、処理面に微細な凹凸が形成され表面積を大きくすることができる為、接着力の向上が期待できる。

【0007】

しかしながら、このサンドブラスト処理も前述したサンドペーパー処理と同様、噴射した砥粒や削り屑が周囲へ飛散して環境上好ましくなく、しかも、前述したように樹脂成型品31の表面31aから5〜10μ程度の深さ位置にある強化繊維31Bを露出させずに樹脂表層部位31Aを浅く削ろうとする場合、砥粒は可及的に小さくしなければならないが、実際に微細な砥粒を吹き付けようとすると空気抵抗を受けて有効な加工力が得られない為(微細な砥粒を加工面に勢い良くぶつけることができない為)、良好な削り処理を行うことができない。

【0008】

以上のように、従来、特に樹脂成型品31の樹脂表層部位31Aに入り込んだ離型剤32を良好に除去し得る処理が提案されていないのが現状である。

【0009】

【特許文献1】特開平7−11297号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明者は、前述した問題点に鑑み、種々の実験・研究を繰り返し行った結果、液体と砥粒との混合物であるスラリを噴射して樹脂部材の表面処理をすることにより、樹脂部材同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去し得る画期的な樹脂部材の表面処理方法を発明した。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

樹脂部材1同士を接着する前に行われる表面処理方法であって、液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理をすることを特徴とする樹脂部材の表面処理方法に係るものである。

【0013】

また、請求項1記載の樹脂部材の表面処理方法において、前記表面処理を行い前記樹脂部材1の表面1aに付着する不要物5を除去した後、この表面処理に使用した前記スラリ4中の液体2の前記樹脂部材1に対する接触角の確知により前記不要物5の除去度合いを確認することを特徴とする樹脂部材の表面処理方法に係るものである。

【0014】

また、請求項1記載の樹脂部材の表面処理方法において、前記表面処理で使用するスラリ4中の液体2の前記樹脂部材1に対する接触角の確知により不要物5の除去度合いを確認しながら前記表面処理を行うことを特徴とする樹脂部材の表面処理方法に係るものである。

【0015】

また、請求項1〜3いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材1は樹脂成型品1であることを特徴とする樹脂部材の表面処理方法に係るものである。

【0016】

また、請求項1〜4いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材1は繊維強化樹脂成型品1であり、この繊維強化樹脂成型品1の樹脂含有率は10〜75%であることを特徴とする樹脂部材の表面処理方法に係るものである。

【0017】

また、請求項1〜5いずれか1項に記載の樹脂部材の表面処理方法において、前記砥粒3として約10μm以下の微粒子砥粒を採用したことを特徴とする樹脂部材の表面処理方法に係るものである。

【0018】

また、請求項1〜6いずれか1項に記載の樹脂部材の表面処理方法において、前記スラリ4を噴射する噴射圧を0.2MPa以上に設定したことを特徴とする樹脂部材の表面処理方法に係るものである。

【発明の効果】

【0019】

本発明は上述のように構成したから、前述した従来処理と異なり、樹脂部材同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去できる表面処理が行えることになるなど従来にない画期的な樹脂部材の表面処理方法となる。

【発明を実施するための最良の形態】

【0020】

好適と考える本発明の実施形態を、図面に基づいて簡単に説明する。

【0021】

請求項1記載の発明においては、樹脂部材1同士を接着する前において、樹脂部材1に液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理を行う。

【0022】

この際、スラリ4を構成する砥粒3は液体2により運ばれて樹脂部材1の表面1aに衝突せしめられ、該砥粒3の衝突により樹脂部材1の樹脂表層部位1Aは削られて該樹脂成型品1の表面1aに付着した不要物5は除去され(樹脂部材1の樹脂表層部位1A内に入り込んだ不要物5まで除去される。)、更に、樹脂部材1の表面1aには細かい凹凸が形成される。

【0023】

従って、樹脂部材1同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去することができ、しかも、樹脂部材1の表面1aに細かい凹凸が形成されることで表面積が広くなるから、樹脂部材1同士の堅固な接着が行われることになる。

【0024】

また、請求項1記載の発明は、液体2と砥粒3との混合物であるスラリ4を噴射して樹脂部材1の表面処理をする為、噴射された砥粒3や削り屑は液体2に保持されて周囲への飛散が可及的に抑制されることになり、しかも、微細な砥粒3であっても、質量の多い液体2により運ばれて樹脂部材1の表面1aに勢いよく衝突するから、樹脂部材1の表面1aから浅い位置までの削り処理が確実に行えることになり、よって、砥粒3を適宜選択することにより、例えば繊維強化樹脂を用いた成型品であっても、表面1aから5〜10μ程度の深さ位置にある強化繊維1Bを露出させずに樹脂表層部位1Aを浅く削る処理が行えることになる。

【0025】

また、請求項2及び請求項3記載の発明においては、従来から不要物5の除去処理後に行われる該不要物5の除去度合いを確認する試験(水濡れ性試験)も極めて効率良く行われることになる。

【0026】

即ち、この試験は、図8に図示したように除去処理後の樹脂部材1の表面1aに水Wを落とし、この水Wにおける樹脂部材1の表面1aに対する接触角Rの確知により不要物5の除去度合いを確認するものであるが(接触角Rが大きいほど不要物5の除去度合いが良好であることを表す。)、実際には、接触角Rが厳密に何度であるかを計測するものではなく、樹脂部材1の表面1aに落とした水Wが玉状になるか膜状になるかで確認するものであり、接触角Rが小さいほど水Wは玉状となり(不要物5の除去度合いが低く親水性が低い)、接触角Rが大きいほど水Wは膜状となる(不要物5の除去度合いが高く親水性が高い)。

【0027】

この点、請求項2及び請求項3記載の発明においては、不要物5を除去する際に使用するスラリ4の液体2をそのまま前記試験に利用することができる為、樹脂部材1の表面1aに付着する不要物5の除去と該不要物5の除去度合いを確認する試験を効率良く迅速且つ確実に行えることになる。

【実施例】

【0028】

本発明の具体的な実施例について図面に基づいて説明する。

【0029】

本実施例は、樹脂部材1としての樹脂成型品1同士を接着する前に行われる樹脂成型品1の表面1aを処理する方法であり、後述する液体2と砥粒3との混合物であるスラリ4を噴射する表面処理装置を使用して行われる。

【0030】

具体的には、この表面処理装置は、図2に図示したように被処理体搬送機能を具備し、スラリ噴射部9と、下方位置に配設されるスラリ貯溜部6と、このスラリ貯溜部6からポンプ装置7を介してスラリ噴射部9へスラリ4を搬送するスラリ搬送部8とから成り、前記スラリ噴射部9から噴射されたスラリ4は前記スラリ貯溜部6へ送られて再利用される構成である。

【0031】

スラリ貯溜部6は、所定量のスラリ4を貯溜することができ、この内部に貯留されるスラリ4を常時撹拌するスラリ撹拌機能が設けられている。

【0032】

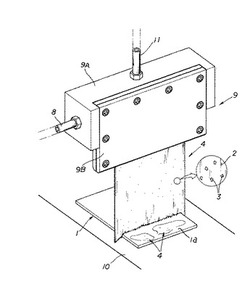

スラリ噴射部9は、図1に図示したように樹脂成型品1を搬送する搬送部10の上方に配されるスラリ噴射本体9Aと、このスラリ噴射本体9Aから下方へ向けて突設されるノズル体9Bとで構成されている。

【0033】

スラリ噴射本体9Aは、その側面部に前述したスラリ搬送部8が接続されるとともに、上面部に別回路で設けられる圧縮空気搬送部11が接続されており、スラリ搬送部8から供給されるスラリ4を圧縮空気搬送部11から供給される圧縮空気により加速して、所定の噴射速度でノズル体9Bから噴射されるように構成されている。

【0034】

液体2と約10μm以下の微粒子砥粒3とを混合したスラリ4を約50mm/secの噴射速度で樹脂成型品1の表面1aに噴射させると、該樹脂成型品1の表面1aに付着した不要物5が良好に除去され、樹脂成型品1の表面1aに細かい凹凸が形成される。

【0035】

ノズル体9Bは、ノズル開口部が方形状となる巾広ガンタイプに構成されており、このノズル開口部は、樹脂成型品1の巾と同一若しくはそれ以上の巾となるように設定されており、よって、スラリ4は樹脂成型品1の巾と同一若しくはそれ以上の巾で噴射されることになる。

【0036】

また、本実施例で使用するスラリ4は、液体2と微粒子砥粒3との混合物である。

【0037】

この砥粒3としては、微粒子のアルミナ、セラミック、ガラス、樹脂、ステンレスなど適宜採用される。

【0038】

以上の構成からなる表面処理装置Sを使用し、以下のような加工条件下で樹脂成型品1における表面処理を行った。

砥粒・・・アルミナ♯2000(平均粒径7μ)

エアー圧力・・・0.2MPa

ノズル巾・・・90mm

ノズル移動速度・・・50mm/sec

樹脂成型品1の表面1aまでのノズル距離・・・50mm

【0039】

図3に図示したように樹脂成型品1として繊維強化樹脂を用いた樹脂成型品1(繊維強化樹脂の樹脂含有率は10〜75%)を採用し、スラリ4として、砥粒3(アルミナ)が液体3(水)に対して体積比20%となるスラリ4を使用した。

【0040】

前記加工条件で処理した場合、図4,6に図示したように樹脂成型品1を往復移動させる処理をすることで、樹脂成型品1の表面1aの不要物5(離型剤)は一様に除去され、ムラのない均一な加工表面(図示省略の細かい凹凸面)が得られた。尚、樹脂成型品1に対してノズル体9Bを往復移動させるようにしても良い。

【0041】

また、本発明者は、その後条件等を変えた種々の実験により、この表面処理方法であれば、加工量や表面粗度の要求次第では砥粒の粒径を可及的に小さくしても良好な処理が行われることを確認している。尚、粒径が大きな砥粒3であると、衝突させた勢いで樹脂成型品1の強化繊維1Bが露出してしまう。

【0042】

図9は前記条件において、エアー圧を変えて処理した場合の削り量の変化を示したものであり、この実験から0.2MPa以上であれば十分実施可能であることが確認できた(樹脂成型品1同士を接着する際に十分な接着強度が得られる状態に処理できる。)。

【0043】

また、本実施例は、除去処理が行われた樹脂成型品1の表面1aにおける不要物5の除去度合いを確認する試験(前述した図8の水濡れ性試験)が行われる。

【0044】

具体的には、前述した表面処理を行い樹脂成型品1の表面1aに付着する不要物5を除去した後、この表面処理で使用するスラリ4中の液体2の樹脂成形品1に対する接触角の確知により不要物5の除去度合いを確認する。

【0045】

図4,5に図示したように、除去処理の途中段階では、未だ一部の不要物5が残存している為、スラリ4中の液体2が玉状となり、図6,7に図示したように、除去処理の最終段階では、不要物5が残存していない為、スラリ4中の液体2が膜状となる。

【0046】

本実施例では、スラリ噴射部9に係るノズル体9Bを不要物5が完全に除去されるであろうと想定される回数を往復移動させて除去処理を行った後、スラリ噴射部9からのスラリ4の噴射を停止して、スラリ4中の液体2の樹脂成形品1に対する接触角の確知により不要物5の除去度合いを確認しているが、不要物5の除去度合いを確認しなが表面処理を行う、即ち、ノズル体9Bの移動の作動停止を繰り返し行うようにし、このノズル体9Bを停止させる毎に不要物5の除去度合いを確認するようにしても良い。

【0047】

図10は前記条件において、エアー圧を変えて処理した場合の除去度合いを示したものであり、0.2MPaも液体2が玉状になる部分もあったが、ほんの僅かであり、0.2MPa以上であれば十分実施可能であることが確認できた(樹脂成型品1同士を接着する際に十分な接着強度が得られる状態に処理できる。)。

【0048】

本実施例は上述のように構成したから、樹脂成型品1同士の接着前に該接着の阻害因子となる不要物5(離型剤)を確実且つ良好に除去することができ、しかも、樹脂成型品1の表面1aに細かい凹凸が形成されることで表面積が広くなるから、樹脂成型品1同士の堅固な接着が行われることになる。

【0049】

また、本実施例は、液体2と砥粒3との混合物であるスラリ4を噴射して樹脂成型品1の表面処理をする為、噴射された砥粒3や削り屑は液体2に保持されて周囲への飛散が可及的に抑制されることになり、しかも、微細な砥粒3であっても質量の多い液体2により運ばれて樹脂成型品1の表面1aに勢いよく衝突するから、樹脂成型品1の表面1aから浅い位置までの削り処理が確実に行えることになり、よって、砥粒3を適宜選択することにより、例えば繊維強化樹脂を用いた樹脂成型品1であっても表面1aから5〜10μ程度の深さ位置にある強化繊維1Bを露出させずに樹脂表層部位1Aを浅く削る処理が行えることになる。

【0050】

また、本実施例は、不要物5を除去する際に使用するスラリ4の液体2をそのまま前記試験に利用することができる為、樹脂成型品1の表面1aに付着する不要物5の除去と該不要物5の除去度合いを確認する試験が効率良く迅速且つ確実に行われることになる。

【0051】

尚、本発明は、本実施例に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【図面の簡単な説明】

【0052】

【図1】本実施例を示す斜視図である。

【図2】本実施例に係る表面処理装置の説明図である。

【図3】本実施例による処理前の樹脂成型品1を示す断面図である。

【図4】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図5】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図6】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図7】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図8】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図9】本実施例の有効性を実験した結果を表した説明図である。

【図10】本実施例の有効性を実験した結果を表した説明図である。

【図11】従来例による処理前の樹脂成型品31を示す断面図である。

【符号の説明】

【0053】

1 樹脂部材・樹脂成型品

1a 表面

2 液体

3 砥粒

4 スラリ

5 不要物

【技術分野】

【0001】

本発明は、樹脂部材同士を接着する前に行われる樹脂部材の表面処理方法に関するものである。

【背景技術】

【0002】

例えば自動車部品などの樹脂成型品31同士を接着して組み立てる場合、樹脂成型品31の表面31aに不要物32が付着していると十分な接着強度が得られない為、この不要物32を予め除去しておく必要がある。

【0003】

そこで、従来、樹脂成型品31の表面31aに付着した不要物32を除去する場合、樹脂成型品31を薬液(例えば特開平7−11297号に開示される洗浄剤)に浸漬して不要物32を除去する薬液処理が一般的に行われているが、不要物32が例えば成型時に使用した離型剤32であり、この離型剤32が図11に図示したように成型時に樹脂成型品31の樹脂表層部位31A内に入り込んだ状態となった場合、薬液に浸漬するだけではこの離型剤32を完全には除去することができない。

【0004】

この樹脂成型品31の樹脂表層部位31A内に入り込んだ離型剤32を完全に除去するには、離型剤32が入り込んだ位置まで樹脂成型品31の樹脂表層部位31Aを削る処理が有効であり、例えばサンドペーパーで削るサンドペーパー処理が考えられるが、このサンドペーパー処理は、樹脂成型品31が大型であったり特殊な形状(湾曲形状)であった場合に削りムラができてしまい、しかも、削った際に削り屑が飛散してしまい環境上好ましくない。

【0005】

特に樹脂成型品31が繊維強化樹脂を用いた樹脂成型品31であった場合、樹脂成型品31の樹脂表層部位31Aを削り過ぎて樹脂成型品31の表面から5〜10μ程度の深さ位置から存在する強化繊維31Bが露出することによっても十分な接着力が得られなくなるが、前述したサンドペーパー処理では強化繊維31Bを露出させずに定量削るのは極めて困難である。

【0006】

また、前述したサンドペーパー処理の他にも、樹脂成型品31の樹脂表層部位31Aを削る処理として、砥粒を圧縮空気により加速して噴射するサンドブラスト処理が考えられ、このサンドブラスト処理であれば前述したサンドペーパー処理に比して削り量を一定にすることができ、しかも、処理面に微細な凹凸が形成され表面積を大きくすることができる為、接着力の向上が期待できる。

【0007】

しかしながら、このサンドブラスト処理も前述したサンドペーパー処理と同様、噴射した砥粒や削り屑が周囲へ飛散して環境上好ましくなく、しかも、前述したように樹脂成型品31の表面31aから5〜10μ程度の深さ位置にある強化繊維31Bを露出させずに樹脂表層部位31Aを浅く削ろうとする場合、砥粒は可及的に小さくしなければならないが、実際に微細な砥粒を吹き付けようとすると空気抵抗を受けて有効な加工力が得られない為(微細な砥粒を加工面に勢い良くぶつけることができない為)、良好な削り処理を行うことができない。

【0008】

以上のように、従来、特に樹脂成型品31の樹脂表層部位31Aに入り込んだ離型剤32を良好に除去し得る処理が提案されていないのが現状である。

【0009】

【特許文献1】特開平7−11297号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明者は、前述した問題点に鑑み、種々の実験・研究を繰り返し行った結果、液体と砥粒との混合物であるスラリを噴射して樹脂部材の表面処理をすることにより、樹脂部材同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去し得る画期的な樹脂部材の表面処理方法を発明した。

【課題を解決するための手段】

【0011】

添付図面を参照して本発明の要旨を説明する。

【0012】

樹脂部材1同士を接着する前に行われる表面処理方法であって、液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理をすることを特徴とする樹脂部材の表面処理方法に係るものである。

【0013】

また、請求項1記載の樹脂部材の表面処理方法において、前記表面処理を行い前記樹脂部材1の表面1aに付着する不要物5を除去した後、この表面処理に使用した前記スラリ4中の液体2の前記樹脂部材1に対する接触角の確知により前記不要物5の除去度合いを確認することを特徴とする樹脂部材の表面処理方法に係るものである。

【0014】

また、請求項1記載の樹脂部材の表面処理方法において、前記表面処理で使用するスラリ4中の液体2の前記樹脂部材1に対する接触角の確知により不要物5の除去度合いを確認しながら前記表面処理を行うことを特徴とする樹脂部材の表面処理方法に係るものである。

【0015】

また、請求項1〜3いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材1は樹脂成型品1であることを特徴とする樹脂部材の表面処理方法に係るものである。

【0016】

また、請求項1〜4いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材1は繊維強化樹脂成型品1であり、この繊維強化樹脂成型品1の樹脂含有率は10〜75%であることを特徴とする樹脂部材の表面処理方法に係るものである。

【0017】

また、請求項1〜5いずれか1項に記載の樹脂部材の表面処理方法において、前記砥粒3として約10μm以下の微粒子砥粒を採用したことを特徴とする樹脂部材の表面処理方法に係るものである。

【0018】

また、請求項1〜6いずれか1項に記載の樹脂部材の表面処理方法において、前記スラリ4を噴射する噴射圧を0.2MPa以上に設定したことを特徴とする樹脂部材の表面処理方法に係るものである。

【発明の効果】

【0019】

本発明は上述のように構成したから、前述した従来処理と異なり、樹脂部材同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去できる表面処理が行えることになるなど従来にない画期的な樹脂部材の表面処理方法となる。

【発明を実施するための最良の形態】

【0020】

好適と考える本発明の実施形態を、図面に基づいて簡単に説明する。

【0021】

請求項1記載の発明においては、樹脂部材1同士を接着する前において、樹脂部材1に液体2と砥粒3との混合物であるスラリ4を噴射して前記樹脂部材1の表面処理を行う。

【0022】

この際、スラリ4を構成する砥粒3は液体2により運ばれて樹脂部材1の表面1aに衝突せしめられ、該砥粒3の衝突により樹脂部材1の樹脂表層部位1Aは削られて該樹脂成型品1の表面1aに付着した不要物5は除去され(樹脂部材1の樹脂表層部位1A内に入り込んだ不要物5まで除去される。)、更に、樹脂部材1の表面1aには細かい凹凸が形成される。

【0023】

従って、樹脂部材1同士の接着前に該接着の阻害因子となる不要物を確実且つ良好に除去することができ、しかも、樹脂部材1の表面1aに細かい凹凸が形成されることで表面積が広くなるから、樹脂部材1同士の堅固な接着が行われることになる。

【0024】

また、請求項1記載の発明は、液体2と砥粒3との混合物であるスラリ4を噴射して樹脂部材1の表面処理をする為、噴射された砥粒3や削り屑は液体2に保持されて周囲への飛散が可及的に抑制されることになり、しかも、微細な砥粒3であっても、質量の多い液体2により運ばれて樹脂部材1の表面1aに勢いよく衝突するから、樹脂部材1の表面1aから浅い位置までの削り処理が確実に行えることになり、よって、砥粒3を適宜選択することにより、例えば繊維強化樹脂を用いた成型品であっても、表面1aから5〜10μ程度の深さ位置にある強化繊維1Bを露出させずに樹脂表層部位1Aを浅く削る処理が行えることになる。

【0025】

また、請求項2及び請求項3記載の発明においては、従来から不要物5の除去処理後に行われる該不要物5の除去度合いを確認する試験(水濡れ性試験)も極めて効率良く行われることになる。

【0026】

即ち、この試験は、図8に図示したように除去処理後の樹脂部材1の表面1aに水Wを落とし、この水Wにおける樹脂部材1の表面1aに対する接触角Rの確知により不要物5の除去度合いを確認するものであるが(接触角Rが大きいほど不要物5の除去度合いが良好であることを表す。)、実際には、接触角Rが厳密に何度であるかを計測するものではなく、樹脂部材1の表面1aに落とした水Wが玉状になるか膜状になるかで確認するものであり、接触角Rが小さいほど水Wは玉状となり(不要物5の除去度合いが低く親水性が低い)、接触角Rが大きいほど水Wは膜状となる(不要物5の除去度合いが高く親水性が高い)。

【0027】

この点、請求項2及び請求項3記載の発明においては、不要物5を除去する際に使用するスラリ4の液体2をそのまま前記試験に利用することができる為、樹脂部材1の表面1aに付着する不要物5の除去と該不要物5の除去度合いを確認する試験を効率良く迅速且つ確実に行えることになる。

【実施例】

【0028】

本発明の具体的な実施例について図面に基づいて説明する。

【0029】

本実施例は、樹脂部材1としての樹脂成型品1同士を接着する前に行われる樹脂成型品1の表面1aを処理する方法であり、後述する液体2と砥粒3との混合物であるスラリ4を噴射する表面処理装置を使用して行われる。

【0030】

具体的には、この表面処理装置は、図2に図示したように被処理体搬送機能を具備し、スラリ噴射部9と、下方位置に配設されるスラリ貯溜部6と、このスラリ貯溜部6からポンプ装置7を介してスラリ噴射部9へスラリ4を搬送するスラリ搬送部8とから成り、前記スラリ噴射部9から噴射されたスラリ4は前記スラリ貯溜部6へ送られて再利用される構成である。

【0031】

スラリ貯溜部6は、所定量のスラリ4を貯溜することができ、この内部に貯留されるスラリ4を常時撹拌するスラリ撹拌機能が設けられている。

【0032】

スラリ噴射部9は、図1に図示したように樹脂成型品1を搬送する搬送部10の上方に配されるスラリ噴射本体9Aと、このスラリ噴射本体9Aから下方へ向けて突設されるノズル体9Bとで構成されている。

【0033】

スラリ噴射本体9Aは、その側面部に前述したスラリ搬送部8が接続されるとともに、上面部に別回路で設けられる圧縮空気搬送部11が接続されており、スラリ搬送部8から供給されるスラリ4を圧縮空気搬送部11から供給される圧縮空気により加速して、所定の噴射速度でノズル体9Bから噴射されるように構成されている。

【0034】

液体2と約10μm以下の微粒子砥粒3とを混合したスラリ4を約50mm/secの噴射速度で樹脂成型品1の表面1aに噴射させると、該樹脂成型品1の表面1aに付着した不要物5が良好に除去され、樹脂成型品1の表面1aに細かい凹凸が形成される。

【0035】

ノズル体9Bは、ノズル開口部が方形状となる巾広ガンタイプに構成されており、このノズル開口部は、樹脂成型品1の巾と同一若しくはそれ以上の巾となるように設定されており、よって、スラリ4は樹脂成型品1の巾と同一若しくはそれ以上の巾で噴射されることになる。

【0036】

また、本実施例で使用するスラリ4は、液体2と微粒子砥粒3との混合物である。

【0037】

この砥粒3としては、微粒子のアルミナ、セラミック、ガラス、樹脂、ステンレスなど適宜採用される。

【0038】

以上の構成からなる表面処理装置Sを使用し、以下のような加工条件下で樹脂成型品1における表面処理を行った。

砥粒・・・アルミナ♯2000(平均粒径7μ)

エアー圧力・・・0.2MPa

ノズル巾・・・90mm

ノズル移動速度・・・50mm/sec

樹脂成型品1の表面1aまでのノズル距離・・・50mm

【0039】

図3に図示したように樹脂成型品1として繊維強化樹脂を用いた樹脂成型品1(繊維強化樹脂の樹脂含有率は10〜75%)を採用し、スラリ4として、砥粒3(アルミナ)が液体3(水)に対して体積比20%となるスラリ4を使用した。

【0040】

前記加工条件で処理した場合、図4,6に図示したように樹脂成型品1を往復移動させる処理をすることで、樹脂成型品1の表面1aの不要物5(離型剤)は一様に除去され、ムラのない均一な加工表面(図示省略の細かい凹凸面)が得られた。尚、樹脂成型品1に対してノズル体9Bを往復移動させるようにしても良い。

【0041】

また、本発明者は、その後条件等を変えた種々の実験により、この表面処理方法であれば、加工量や表面粗度の要求次第では砥粒の粒径を可及的に小さくしても良好な処理が行われることを確認している。尚、粒径が大きな砥粒3であると、衝突させた勢いで樹脂成型品1の強化繊維1Bが露出してしまう。

【0042】

図9は前記条件において、エアー圧を変えて処理した場合の削り量の変化を示したものであり、この実験から0.2MPa以上であれば十分実施可能であることが確認できた(樹脂成型品1同士を接着する際に十分な接着強度が得られる状態に処理できる。)。

【0043】

また、本実施例は、除去処理が行われた樹脂成型品1の表面1aにおける不要物5の除去度合いを確認する試験(前述した図8の水濡れ性試験)が行われる。

【0044】

具体的には、前述した表面処理を行い樹脂成型品1の表面1aに付着する不要物5を除去した後、この表面処理で使用するスラリ4中の液体2の樹脂成形品1に対する接触角の確知により不要物5の除去度合いを確認する。

【0045】

図4,5に図示したように、除去処理の途中段階では、未だ一部の不要物5が残存している為、スラリ4中の液体2が玉状となり、図6,7に図示したように、除去処理の最終段階では、不要物5が残存していない為、スラリ4中の液体2が膜状となる。

【0046】

本実施例では、スラリ噴射部9に係るノズル体9Bを不要物5が完全に除去されるであろうと想定される回数を往復移動させて除去処理を行った後、スラリ噴射部9からのスラリ4の噴射を停止して、スラリ4中の液体2の樹脂成形品1に対する接触角の確知により不要物5の除去度合いを確認しているが、不要物5の除去度合いを確認しなが表面処理を行う、即ち、ノズル体9Bの移動の作動停止を繰り返し行うようにし、このノズル体9Bを停止させる毎に不要物5の除去度合いを確認するようにしても良い。

【0047】

図10は前記条件において、エアー圧を変えて処理した場合の除去度合いを示したものであり、0.2MPaも液体2が玉状になる部分もあったが、ほんの僅かであり、0.2MPa以上であれば十分実施可能であることが確認できた(樹脂成型品1同士を接着する際に十分な接着強度が得られる状態に処理できる。)。

【0048】

本実施例は上述のように構成したから、樹脂成型品1同士の接着前に該接着の阻害因子となる不要物5(離型剤)を確実且つ良好に除去することができ、しかも、樹脂成型品1の表面1aに細かい凹凸が形成されることで表面積が広くなるから、樹脂成型品1同士の堅固な接着が行われることになる。

【0049】

また、本実施例は、液体2と砥粒3との混合物であるスラリ4を噴射して樹脂成型品1の表面処理をする為、噴射された砥粒3や削り屑は液体2に保持されて周囲への飛散が可及的に抑制されることになり、しかも、微細な砥粒3であっても質量の多い液体2により運ばれて樹脂成型品1の表面1aに勢いよく衝突するから、樹脂成型品1の表面1aから浅い位置までの削り処理が確実に行えることになり、よって、砥粒3を適宜選択することにより、例えば繊維強化樹脂を用いた樹脂成型品1であっても表面1aから5〜10μ程度の深さ位置にある強化繊維1Bを露出させずに樹脂表層部位1Aを浅く削る処理が行えることになる。

【0050】

また、本実施例は、不要物5を除去する際に使用するスラリ4の液体2をそのまま前記試験に利用することができる為、樹脂成型品1の表面1aに付着する不要物5の除去と該不要物5の除去度合いを確認する試験が効率良く迅速且つ確実に行われることになる。

【0051】

尚、本発明は、本実施例に限られるものではなく、各構成要件の具体的構成は適宜設計し得るものである。

【図面の簡単な説明】

【0052】

【図1】本実施例を示す斜視図である。

【図2】本実施例に係る表面処理装置の説明図である。

【図3】本実施例による処理前の樹脂成型品1を示す断面図である。

【図4】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図5】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図6】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図7】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図8】本実施例に係る樹脂部材の表面処理方法の説明図である。

【図9】本実施例の有効性を実験した結果を表した説明図である。

【図10】本実施例の有効性を実験した結果を表した説明図である。

【図11】従来例による処理前の樹脂成型品31を示す断面図である。

【符号の説明】

【0053】

1 樹脂部材・樹脂成型品

1a 表面

2 液体

3 砥粒

4 スラリ

5 不要物

【特許請求の範囲】

【請求項1】

樹脂部材同士を接着する前に行われる表面処理方法であって、液体と砥粒との混合物であるスラリを噴射して前記樹脂部材の表面処理をすることを特徴とする樹脂部材の表面処理方法。

【請求項2】

請求項1記載の樹脂部材の表面処理方法において、前記表面処理を行い前記樹脂部材の表面に付着する不要物を除去した後、この表面処理に使用した前記スラリ中の液体の前記樹脂部材に対する接触角の確知により前記不要物の除去度合いを確認することを特徴とする樹脂部材の表面処理方法。

【請求項3】

請求項1記載の樹脂部材の表面処理方法において、前記表面処理で使用するスラリ中の液体の前記樹脂部材に対する接触角の確知により不要物の除去度合いを確認しながら前記表面処理を行うことを特徴とする樹脂部材の表面処理方法。

【請求項4】

請求項1〜3いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材は樹脂成型品であることを特徴とする樹脂部材の表面処理方法。

【請求項5】

請求項1〜4いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材は繊維強化樹脂成型品であり、この繊維強化樹脂成型品の樹脂含有率は10〜75%であることを特徴とする樹脂部材の表面処理方法。

【請求項6】

請求項1〜5いずれか1項に記載の樹脂部材の表面処理方法において、前記砥粒として約10μm以下の微粒子砥粒を採用したことを特徴とする樹脂部材の表面処理方法。

【請求項7】

請求項1〜6いずれか1項に記載の樹脂部材の表面処理方法において、前記スラリを噴射する噴射圧を0.2MPa以上に設定したことを特徴とする樹脂部材の表面処理方法。

【請求項1】

樹脂部材同士を接着する前に行われる表面処理方法であって、液体と砥粒との混合物であるスラリを噴射して前記樹脂部材の表面処理をすることを特徴とする樹脂部材の表面処理方法。

【請求項2】

請求項1記載の樹脂部材の表面処理方法において、前記表面処理を行い前記樹脂部材の表面に付着する不要物を除去した後、この表面処理に使用した前記スラリ中の液体の前記樹脂部材に対する接触角の確知により前記不要物の除去度合いを確認することを特徴とする樹脂部材の表面処理方法。

【請求項3】

請求項1記載の樹脂部材の表面処理方法において、前記表面処理で使用するスラリ中の液体の前記樹脂部材に対する接触角の確知により不要物の除去度合いを確認しながら前記表面処理を行うことを特徴とする樹脂部材の表面処理方法。

【請求項4】

請求項1〜3いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材は樹脂成型品であることを特徴とする樹脂部材の表面処理方法。

【請求項5】

請求項1〜4いずれか1項に記載の樹脂部材の表面処理方法において、前記樹脂部材は繊維強化樹脂成型品であり、この繊維強化樹脂成型品の樹脂含有率は10〜75%であることを特徴とする樹脂部材の表面処理方法。

【請求項6】

請求項1〜5いずれか1項に記載の樹脂部材の表面処理方法において、前記砥粒として約10μm以下の微粒子砥粒を採用したことを特徴とする樹脂部材の表面処理方法。

【請求項7】

請求項1〜6いずれか1項に記載の樹脂部材の表面処理方法において、前記スラリを噴射する噴射圧を0.2MPa以上に設定したことを特徴とする樹脂部材の表面処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−248196(P2008−248196A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−94179(P2007−94179)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(591205732)マコー株式会社 (12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(591205732)マコー株式会社 (12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]