樹脂開口方法

【課題】開口部を有する基材の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くし、次に、アルカリ水溶液によって樹脂層薄膜化することで開口部上の樹脂層を除去することを特徴とする樹脂開口方法において、樹脂層をむらなく略均一に薄膜化することができ、樹脂が現像液に対して膨潤しにくい組成の樹脂であっても生産性良く樹脂開口可能な樹脂開口方法を提供する。

【解決手段】開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法。

【解決手段】開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口部を有する基材に、基材の開口部分のみ開口させた樹脂層を精度良く形成することのできる樹脂開口方法に関する。

【背景技術】

【0002】

開口部を有する基材に、基材の開口部の部分のみ開口させた樹脂層を形成する技術としては、フォトリソグラフィー法による樹脂開口方法が広く用いられている。フォトリソグラフィー法による樹脂開口方法は、図4に示すように、開口部2を有する基材1(図4(a))の樹脂層を形成したい側全面に感光性樹脂層10を形成した後(図4(b))、基材1の開口部パターンと同一のパターンを有するフォトマスク20を重ね合わせて露光工程において活性光線30を照射することにより(図4(c))、開口部領域31と開口部以外の領域32で性状を変化させ(図4(d))、感光性樹脂層除去液に対する溶出性の差を生じさせて、引き続き、開口部領域31の感光性樹脂層10を除去する方法である(図4(e))。

【0003】

このフォトリソグラフィー法による樹脂開口方法において、図5(c)のように、露光時に、フォトマスク20と基材1の開口部パターンとの間に位置ずれが生じた場合、感光性樹脂層10の感光性樹脂層除去液に対する溶解性を有する部分が基材の開口部2と一致しなくなり(図5(d))、その結果、図5(e)に示すように、感光性樹脂層開口部のエッジ29が基材開口部のエッジ19とずれてしまうという問題が発生していた。

【0004】

この問題を解決するものとして、フォトマスクと位置合わせ作業とが不要なセルフアライメント技術を利用した樹脂開口方法が知られている(例えば、特許文献1〜3参照)。この方法では、開口部2を有する基材1(図6(a))の樹脂層を形成したい側全面に樹脂層3及びマスキング層22を形成した後(図6(b))、樹脂層3を形成していない側から樹脂層除去液を供給する湿式処理によって、開口部領域の樹脂層3の除去を行うものである(図6(c))。マスキング層22を除去すると、基材1の開口部2の位置に位置ずれなく開口された樹脂層3を精度良く得ることができる(図6(d))。

【0005】

図7は、開口部2の樹脂層3の拡大図であり、基材開口部のエッジ19と樹脂層の開口部のエッジ39との距離をオフセット幅Woと呼ぶ。湿式処理の条件(樹脂層除去液の供給条件。例えば、時間、圧力等)を調整することにより、このオフセット幅Woをプラス方向(図7(a)、基材の開口部より樹脂層の開口部が大きくなる方向)へコントロールすることが可能であるが、原理的に、マイナス方向(図7(b)、基材の開口部より樹脂層の開口部が小さくなる方向)へ形成することが不可能であった。

【0006】

オフセット幅Woがマイナス方向へコントロールできるようになれば、例えば、電子基板の回路パターン作製に利用することができる。つまり、開口部として非貫通開口部を有する多層積層基板(非貫通開口部内は無電解銅めっき済み)を基材として用い、開口部以外の領域に樹脂層を形成させる。その後、電解銅めっき処理を行い開口部の内部のみに、内層銅層との間の層間接続用の電解銅めっき層を形成させる。この際、オフセット幅Woがプラス方向であると、開口部内部の電解銅めっき処理の際に開口部のエッジに電解銅めっき層が突起状に形成されて、表面に大きな凹凸ができてしまい問題となる。

【0007】

この問題を解決するものとして、開口部を有する基板の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くし、次に樹脂除去液によって、表面上の樹脂薄膜化処理を行うと同時に開口部上の樹脂層を除去する工程を含む回路基板の製造方法が提案されている(例えば、特許文献4参照)。この方法においては、開口部内の気体の体積変化を利用し、開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くする方法が実施されている。図1(a)に示すように、開口部上の樹脂層を薄くする量を中央部になるに従って薄くでき、開口部上に膜厚の違いを形成できるため、開口部の中央部のみ樹脂層を除去することが原理的に可能である。

【0008】

しかしながら、特許文献4に記載の樹脂除去液である1質量%炭酸ナトリウム水溶液を用いると、面内で樹脂層の溶解速度差が大きく、樹脂を均一に薄膜化することが難しく、本来除去すべきではない表面上の樹脂を除去してしまう場合があり、この状態でめっき処理を行った場合、不溶な箇所に銅がめっきされてしまい、この不要なめっきによって後工程のエッチング工程における回路間のショートや回路の断線といった不良の原因になる場合があった。

【0009】

また、近年の電子機器の小型化、多機能化に伴い回路基板のさらなる高密度化や配線パターンの微細化が進められており、高密度配線におけるドライフィルムレジストのパターン形成では、光硬化したレジストの現像液に対する膨潤が原因となって発生する解像度低下が問題になる場合がある。こうした問題を回避することを目的として、光硬化したレジストが現像液に対して膨潤しにくい樹脂組成の設計が行われる場合が多い。しかしながら、このような樹脂を特許文献4に示されている方法で薄膜化しようとした場合には、処理に時間がかかって生産性が悪い場合があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−173597号公報

【特許文献2】特開2008−121060号公報

【特許文献3】特開2008−176934号公報

【特許文献4】特開2008−16774号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、開口部を有する基材の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くし、次にアルカリ水溶液によって樹脂層薄膜化することで開口部上の樹脂層を除去することを特徴とする樹脂開口方法において、樹脂層をむらなく略均一に薄膜化することができ、樹脂が現像液に対して膨潤しにくい組成の樹脂であっても生産性良く樹脂開口可能な樹脂開口方法を提供するものである。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意検討した結果、開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法を見出した。

【0013】

また、上記有機アルカリ性化合物の濃度が5〜25質量%である樹脂開口方法によって、上記課題をより好ましく解決できることを見出した。

【発明の効果】

【0014】

本発明による樹脂開口方法により、開口部を有する基材の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くし、次にアルカリ水溶液によって樹脂層薄膜化することで開口部上の樹脂層を除去する樹脂開口方法において、樹脂層をむらなく略均一に薄膜化することができ、樹脂が現像液に対して膨潤しにくい組成の樹脂であっても生産性の良く樹脂開口可能な樹脂開口方法を提供することができる。

【図面の簡単な説明】

【0015】

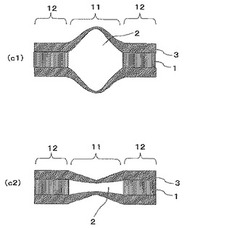

【図1】開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くした状態の断面図

【図2】本発明の樹脂開口方法を表す断面図

【図3】本発明の樹脂開口方法を表す断面図

【図4】従来のフォトリソグラフィー法による樹脂開口方法を表す断面図

【図5】従来のフォトリソグラフィー法による樹脂開口方法を表す断面図

【図6】従来のセルフアライメント技術を利用した樹脂開口方法を表す断面図

【図7】オフセット幅Woの説明図

【発明を実施するための形態】

【0016】

図2を用いて、本発明の樹脂開口方法(両面処理)を説明する。開口部2を有する基材1(図2(a))に樹脂層3をラミネートする(図2(b))。次に、開口部上11の樹脂層3の厚みを表面上12の樹脂層3の厚みよりも薄くする(図2(c))。次に、有機アルカリ性化合物の含有量が5〜25質量%のアルカリ水溶液によって樹脂層を処理し、その後水洗することにより、図2(d)中の樹脂表層部分4を除去し、その結果、表面上12の樹脂層の厚みを薄くすると同時に、開口部上11の中央部の樹脂層を除去して、オフセット幅Woがマイナスの樹脂開口を形成できる(図2(e))。

【0017】

図3を用いて、本発明の樹脂開口方法(片面処理)を説明する。開口部2を有する基材1(図2(a))に樹脂層3をラミネートする(図3(b))。次に、開口部上11の樹脂層3の厚みを表面上12の樹脂層3の厚みよりも薄くする(図3(c))。次に、有機アルカリ性化合物の含有量が5〜25質量%のアルカリ水溶液によって樹脂層を処理し、その後水洗することにより、図2(d)中の樹脂表層部分4を除去し、その結果、表面上12の樹脂層の厚みを薄くすると同時に、開口部上11の中央部の樹脂層を除去して、オフセット幅Woがマイナスの樹脂開口を形成できる(図3(e))。

【0018】

開口部を有する基材は、略平板状の基材で、開口部を有していれば、いかなる基材も適用可能である。例えば、樹脂フィルム、樹脂板、金属箔、金属板等、またそれらの複合材である金属張積層板、金属張樹脂等が使用可能である。例えば、メタルマスク用のステンレス板、プリント基板用の銅張積層板等が挙げられる。基材の厚みは、好ましくは10μmから100mm程度までが可能である。10μmより薄いとラミネート及び開口部上の樹脂層の厚みを薄くする処理が難しくなり、100mmを超えると装置対応が難しくなる。また、樹脂層のラミネートができさえすれば、凹凸があってもかまわない。開口部の形状についても、開口部上の樹脂層の厚みを薄くする処理が可能であれば特に制限はなく、例えば、正円形、楕円形等の円形;正方形、長方形、菱形、台形等の四角形;六角形、八角形等の多角形;ひょうたん形、ダンベル形等の不定形等が挙げられる。開口部の大きさは、円形であれば、直径数百μm〜数十mmが好ましい。また、開口部の断面形状はテーパーを有していてもよい。

【0019】

樹脂層とは、基材に熱圧着可能で、開口部にテンティングするようにラミネート可能で、かつ使用するアルカリ水溶液と反応して水溶性成分に変質する化合物もしくは混合物であれば、特に限定されるものではない。具体的に例を挙げれば、アクリル樹脂、フェノール樹脂、ウレタン樹脂、酢酸ビニル樹脂、スチレンマレイン酸樹脂に酸基を導入してあるフィルム、ポリビニルアルコールやセルロース等の水溶性フィルムが挙げられる。また、本発明に係わる樹脂層としては、光照射部が架橋して現像液に不溶化するネガ型のドライフィルムレジストを使用することができる。ドライフィルムレジストは、少なくとも光架橋性樹脂からなり、ポリエステル等のキャリアフィルム上に光架橋性樹脂を塗設し、場合によってはポリエチレン等の保護フィルムで光架橋性樹脂層上を被覆した構成となっている。光架橋性樹脂層は、例えば、カルボキシル基を含むバインダーポリマー、分子内に少なくとも1個の重合可能なエチレン性不飽和基を有する光重合性化合物、光重合開始剤、溶剤、その他添加剤からなる。それらの配合比率は、感度、解像度、架橋度、テンティング性等の要求される性質のバランスによって決定される。高解像度用の光架橋性樹脂の組成設計では光硬化された部分の光架橋性樹脂が現像液により膨潤するのを抑制することが有効であり、そのためには酸価の低いバインダーを使用することが最も有効である。光架橋性樹脂組成物の例は「フォトポリマーハンドブック」(フォトポリマー懇話会編、1989年刊行、(株)工業調査会刊)や「フォトポリマー・テクノロジー」(山本亜夫、永松元太郎編、1988年刊行、日刊工業新聞社刊)等に記載されており、所望の光架橋性樹脂組成物を使用することができる。本発明に係わる樹脂層は、キャリアフィルム(ポリエチレンテレフタレート等)と保護フィルム(ポリエチレン等)の間にはさまれている3層の構成であれば、保存や貼り付けの際に好適である。ブロッキングが問題にならなければ、保護フィルムを使用しない2層構造のものでもよい。

【0020】

開口部を有する基材の少なくとも片面に樹脂層を形成する方法は、ラミネート方式で形成する。ラミネート工程は、シート状に形成されている樹脂層を基材に対して熱圧着させる工程である。密着性が確保され、かつ、熱や圧力によって基材に歪みが発生することがなく、均一な厚みでのラミネートができればいずれの方法でも使用可能である。好ましくは、熱ロールを用いてラミネートを行う。温度は40℃から150℃、より好ましくは60℃から120℃である。圧力は、熱ロールでのラミネートの場合には線圧力で1N/cmから100N/cmの範囲、より好ましくは5N/cmから50N/cmの範囲である。このラミネート工程により、開口部を有する基材の片面もしくは両面に厚みの均一な樹脂層を良好に形成することが可能となる。

【0021】

樹脂層の厚みは、樹脂開口基板の使用方法(後工程)において問題を生じない膜厚であれば、いずれの膜厚でも可能である。より良好に樹脂開口を形成するためには、5〜300μmの範囲が好ましい。

【0022】

開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くする方法は、開口部内の気体の体積変化を利用する方法が好適に用いられる。この方法は、樹脂層を開口部上に形成し、開口部内の空気を樹脂によって遮蔽した後に、開口部内の気体の体積を変化させる。例えば、開口部上に樹脂層を形成した後に、開口部内の気体を加熱し体積膨張させることで、開口部上の樹脂層を引き伸ばす方法が挙げられる。樹脂層は加熱によって軟化するとともに、開口部内の空気の熱膨張によって、図1(a)のようにドーム形状を形成するか、もしくは、そのままドーム形状を保持しない樹脂特性があれば、冷却後に垂れ下がり、ディンプル形状(図1(b))を形成する。いずれも、開口部の中央部が最も薄くなった樹脂層となり、加熱の温度、時間をコントロールすることで、開口部上の膜厚層の厚み及び形状をコントロールすることができる。また、減圧の方法によって開口部上の樹脂層の膜厚を薄くすることもできる。すなわち、開口部外の気体を減圧にすることで開口部内の気体が膨張し、樹脂層を引き伸ばす方法、また、開口部内の気体を加熱し、かつ開口部外の気体を減圧にすることで、開口部内の気体が膨張し、樹脂層を引き伸ばす方法も使用することができる。表面上の樹脂層の厚みと開口部上の樹脂層の厚みとの差が大きい方が好ましい。好ましくは、開口部上の樹脂層を表面上の樹脂層の厚みの30%以下まで薄くすることが好ましく、10%以下まで薄くすることがより好ましい。

【0023】

加熱条件は、樹脂層のガラス転移温度やその他の特性、基材の厚みや面積に適した温度範囲で選定し、好ましくは、樹脂層を形成した後、60〜180℃の条件下で加熱を行う。加熱時間は、採用する加熱温度の値によって適正な値は異なるが、好ましくは1秒〜1時間の範囲である。減圧条件は、好ましくは1〜950hPaの雰囲気下で行う。また、別の方法として、700hPa以下の減圧状態で樹脂層をラミネートし、ラミネート後の開口部内外の圧力の違いで、開口部内の気体を収縮させることによって、樹脂層を引き伸ばす方法も挙げられる。また、開口部内の気体を60℃以上に加熱した状態で樹脂層をラミネートし、後に30℃以下に回路形成用基板を冷却し、開口部内の気体を収縮させることによって、樹脂層を引き伸ばす方法も挙げられる。

【0024】

本発明に係わるアルカリ水溶液によって光架橋性樹脂層を薄膜化する工程とは、アルカリ水溶液によって光架橋性樹脂を溶解もしくは膨潤させ、樹脂層表面を除去し、薄膜化する工程である。さらに、除去しきれなかった光架橋性樹脂や残存付着したアルカリ水溶液を水洗によって洗い流す処理も含む。本発明に係わる有機アルカリ性化合物としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、メチルアミン、ジメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、シクロヘキシルアミン、テトラメチルアンモニウムヒドロキシド(TMAH)、テトラエチルアンモニウムヒドロキシド、トリメチル−2−ヒドロキシエチルアンモニウムヒドロキサイド(コリン)等の有機アルカリ性化合物が挙げられる。上記有機アルカリ性化合物は、単独で用いてもよいし、複数組み合わせて用いてもよい。

【0025】

有機アルカリ性化合物の含有量は、0.1質量%以上50質量%以下で使用できる。また、樹脂層表面をより均一に薄膜化するために、アルカリ水溶液に、硫酸塩、亜硫酸塩を添加することもできる。硫酸塩または亜硫酸塩としては、リチウム、ナトリウムまたはカリウム等のアルカリ金属硫酸塩または亜硫酸塩、マグネシウム、カルシウム等のアルカリ土類金属硫酸塩または亜硫酸塩が挙げられる。

【0026】

アルカリ水溶液としては、これらのなかでも特に、該有機アルカリ性化合物の含有量が5〜25質量%であるアルカリ水溶液が、表面をより均一に薄膜化できるため、好適に使用できる。また、TMAH、コリンから選ばれる有機アルカリ性化合物のうち少なくともいずれか1種を含むことが、同じ理由から好ましい。有機アルカリ性化合物の含有量が5質量%未満では、薄膜化する処理でムラが発生しやすくなる場合がある。また、25質量%を超えると薄膜化速度が遅くなる場合がある。有機アルカリ性化合物の含有量は7〜17質量%がより好ましく、8〜13質量%がさらに好ましい。アルカリ水溶液のpHは9〜12の範囲とすることが好ましい。また、界面活性剤、消泡剤、溶剤等を適宜添加することもできる。

【0027】

アルカリ水溶液処理は、ディップ方式、パドル方式、スプレー方式、ブラッシング、スクレーピング等を用いることができ、スプレー方式が光架橋性樹脂層の溶解速度の点からは最も適している。スプレー方式の場合、処理条件(温度、時間、スプレー圧)は使用する光架橋性樹脂層の溶解速度に合わせて適宜調整される。処理温度は15〜35℃が好ましい。また、スプレー圧は0.02〜0.3MPaが好ましい。

【0028】

本発明に係わる薄膜化処理では、アルカリ水溶液で処理したのち、水によって十分に洗浄する必要がある。水洗処理の方法として、ディップ方式、パドル方式、スプレー方式等があり、溶解速度と均一性の点からスプレー方式が最も適している。

【0029】

本発明の樹脂開口方法で得られた基材は、例えば、電子基板の回路パターン作製に利用することができる。一例として、多層積層基板を用いた利用例を説明する。開口部として非貫通開口部を有する多層積層基板(非貫通開口部内は無電解銅めっき済み)を基材として用い、本発明の樹脂開口方法により感光性樹脂層を開口部以外の領域に形成させる。その後、電解銅めっき処理を行い開口部の内部のみに、内層銅層との間の層間接続用の電解銅めっき層を形成させる。電解銅めっき処理後、樹脂層を剥離用液で除去したのち、感光性ドライフィルムや液状レジストを使用して、従来のサブトラクティブ法の手法により、回路パターンを形成する。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。

【0031】

(実施例1〜16)

基材として、200×200×0.4mmの銅箔2μm厚の銅張積層板を用い、ドリルで0.30mmの径の貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を両面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0032】

次に、100℃−20分の加熱を行い、開口部上の樹脂層の中央部を2μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0033】

次に、室温にまで冷却し、表1に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表1に示した。最大値と最小値から分かるように、TMAH及びコリンの5〜25質量%のものとTMAHに硫酸ナトリウム及び亜硫酸ナトリウムを添加したもので、最大値と最小値の差が小さくなり、ドライフィルムレジストの膜厚均一性が良いことが確認された。また、オフセット幅Woの距離を測定したところ、表1に示す結果となり、オフセット幅Woがマイナスの良好な樹脂層が形成できた。

【0034】

【表1】

【0035】

(実施例17〜32)

基材として、200×200×0.4mmの銅箔2μm厚の多層銅張積層板を用い、片面にレーザーで0.10mmの径、深さ0.10mmの非貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を片面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0036】

次に、100℃−10分の加熱を行い、開口部上の樹脂層の中央部を1μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0037】

次に、室温にまで冷却し、表2に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で数十秒間処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表2に示した。最大値と最小値から分かるように、TMAH及びコリンの5〜25質量%のものとTMAHに硫酸ナトリウム及び亜硫酸ナトリウムを添加したもので、最大値と最小値の差が小さくなり、ドライフィルムレジストの膜厚均一性が良いことが確認された。また、オフセット幅Woの距離を測定したところ、表2に示す結果となり、オフセット幅Woがマイナスの良好な樹脂層が形成できた。

【0038】

【表2】

【0039】

(比較例1〜20)

基材として、200×200×0.4mmの銅箔2μm厚の銅張積層板を用い、ドリルで0.30mmの径の貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を両面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0040】

次に、100℃−20分の加熱を行い、開口部上の樹脂層の中央部を2μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0041】

次に、室温にまで冷却し、表3に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で数十秒間処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。開口部の周囲を顕微鏡にて観察したところ、開口部上の樹脂層の中央部は除去できていたが、無機アルカリ性化合物の濃度が1質量%の条件では、樹脂層を均一に薄膜化できないために、開口部以外の樹脂が除去されてしまっているところがあった。また、薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表3に示した。いずれのアルカリ水溶液においても、無機アルカリ性化合物を使用しているため、実施例と比較して、必要処理時間は大幅に長くなった。さらに、オフセット幅Woがプラス10μm以上の開口部が発生し、その結果、開口部の樹脂層のエッジにがたつきが生じ、良好なオフセット幅Woマイナスの開口が達成できなかった。

【0042】

【表3】

【産業上の利用可能性】

【0043】

本発明は、例えば、貫通開口部や非貫通開口部を有する電子基板へのレジスト樹脂層の付与、金属加工製品への絶縁被膜付与などに利用可能である。また、これらに限定されず、開口部を有する加工基材の開口部以外の部分に樹脂を付与する必要のある様々な用途に広く利用可能である。

【符号の説明】

【0044】

1 基材

2 開口部

3 樹脂層

4 樹脂表層部分

10 感光性樹脂層

11 開口部上

12 表面上

19 基材開口部のエッジ

20 フォトマスク

22 マスクキング層

29 感光性樹脂層のエッジ

30 活性光線

31 開口部領域

32 開口部以外の領域

39 樹脂層のエッジ

【技術分野】

【0001】

本発明は、開口部を有する基材に、基材の開口部分のみ開口させた樹脂層を精度良く形成することのできる樹脂開口方法に関する。

【背景技術】

【0002】

開口部を有する基材に、基材の開口部の部分のみ開口させた樹脂層を形成する技術としては、フォトリソグラフィー法による樹脂開口方法が広く用いられている。フォトリソグラフィー法による樹脂開口方法は、図4に示すように、開口部2を有する基材1(図4(a))の樹脂層を形成したい側全面に感光性樹脂層10を形成した後(図4(b))、基材1の開口部パターンと同一のパターンを有するフォトマスク20を重ね合わせて露光工程において活性光線30を照射することにより(図4(c))、開口部領域31と開口部以外の領域32で性状を変化させ(図4(d))、感光性樹脂層除去液に対する溶出性の差を生じさせて、引き続き、開口部領域31の感光性樹脂層10を除去する方法である(図4(e))。

【0003】

このフォトリソグラフィー法による樹脂開口方法において、図5(c)のように、露光時に、フォトマスク20と基材1の開口部パターンとの間に位置ずれが生じた場合、感光性樹脂層10の感光性樹脂層除去液に対する溶解性を有する部分が基材の開口部2と一致しなくなり(図5(d))、その結果、図5(e)に示すように、感光性樹脂層開口部のエッジ29が基材開口部のエッジ19とずれてしまうという問題が発生していた。

【0004】

この問題を解決するものとして、フォトマスクと位置合わせ作業とが不要なセルフアライメント技術を利用した樹脂開口方法が知られている(例えば、特許文献1〜3参照)。この方法では、開口部2を有する基材1(図6(a))の樹脂層を形成したい側全面に樹脂層3及びマスキング層22を形成した後(図6(b))、樹脂層3を形成していない側から樹脂層除去液を供給する湿式処理によって、開口部領域の樹脂層3の除去を行うものである(図6(c))。マスキング層22を除去すると、基材1の開口部2の位置に位置ずれなく開口された樹脂層3を精度良く得ることができる(図6(d))。

【0005】

図7は、開口部2の樹脂層3の拡大図であり、基材開口部のエッジ19と樹脂層の開口部のエッジ39との距離をオフセット幅Woと呼ぶ。湿式処理の条件(樹脂層除去液の供給条件。例えば、時間、圧力等)を調整することにより、このオフセット幅Woをプラス方向(図7(a)、基材の開口部より樹脂層の開口部が大きくなる方向)へコントロールすることが可能であるが、原理的に、マイナス方向(図7(b)、基材の開口部より樹脂層の開口部が小さくなる方向)へ形成することが不可能であった。

【0006】

オフセット幅Woがマイナス方向へコントロールできるようになれば、例えば、電子基板の回路パターン作製に利用することができる。つまり、開口部として非貫通開口部を有する多層積層基板(非貫通開口部内は無電解銅めっき済み)を基材として用い、開口部以外の領域に樹脂層を形成させる。その後、電解銅めっき処理を行い開口部の内部のみに、内層銅層との間の層間接続用の電解銅めっき層を形成させる。この際、オフセット幅Woがプラス方向であると、開口部内部の電解銅めっき処理の際に開口部のエッジに電解銅めっき層が突起状に形成されて、表面に大きな凹凸ができてしまい問題となる。

【0007】

この問題を解決するものとして、開口部を有する基板の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くし、次に樹脂除去液によって、表面上の樹脂薄膜化処理を行うと同時に開口部上の樹脂層を除去する工程を含む回路基板の製造方法が提案されている(例えば、特許文献4参照)。この方法においては、開口部内の気体の体積変化を利用し、開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くする方法が実施されている。図1(a)に示すように、開口部上の樹脂層を薄くする量を中央部になるに従って薄くでき、開口部上に膜厚の違いを形成できるため、開口部の中央部のみ樹脂層を除去することが原理的に可能である。

【0008】

しかしながら、特許文献4に記載の樹脂除去液である1質量%炭酸ナトリウム水溶液を用いると、面内で樹脂層の溶解速度差が大きく、樹脂を均一に薄膜化することが難しく、本来除去すべきではない表面上の樹脂を除去してしまう場合があり、この状態でめっき処理を行った場合、不溶な箇所に銅がめっきされてしまい、この不要なめっきによって後工程のエッチング工程における回路間のショートや回路の断線といった不良の原因になる場合があった。

【0009】

また、近年の電子機器の小型化、多機能化に伴い回路基板のさらなる高密度化や配線パターンの微細化が進められており、高密度配線におけるドライフィルムレジストのパターン形成では、光硬化したレジストの現像液に対する膨潤が原因となって発生する解像度低下が問題になる場合がある。こうした問題を回避することを目的として、光硬化したレジストが現像液に対して膨潤しにくい樹脂組成の設計が行われる場合が多い。しかしながら、このような樹脂を特許文献4に示されている方法で薄膜化しようとした場合には、処理に時間がかかって生産性が悪い場合があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−173597号公報

【特許文献2】特開2008−121060号公報

【特許文献3】特開2008−176934号公報

【特許文献4】特開2008−16774号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、開口部を有する基材の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くし、次にアルカリ水溶液によって樹脂層薄膜化することで開口部上の樹脂層を除去することを特徴とする樹脂開口方法において、樹脂層をむらなく略均一に薄膜化することができ、樹脂が現像液に対して膨潤しにくい組成の樹脂であっても生産性良く樹脂開口可能な樹脂開口方法を提供するものである。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意検討した結果、開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法を見出した。

【0013】

また、上記有機アルカリ性化合物の濃度が5〜25質量%である樹脂開口方法によって、上記課題をより好ましく解決できることを見出した。

【発明の効果】

【0014】

本発明による樹脂開口方法により、開口部を有する基材の少なくとも片面に樹脂層を形成し、次に開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くし、次にアルカリ水溶液によって樹脂層薄膜化することで開口部上の樹脂層を除去する樹脂開口方法において、樹脂層をむらなく略均一に薄膜化することができ、樹脂が現像液に対して膨潤しにくい組成の樹脂であっても生産性の良く樹脂開口可能な樹脂開口方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くした状態の断面図

【図2】本発明の樹脂開口方法を表す断面図

【図3】本発明の樹脂開口方法を表す断面図

【図4】従来のフォトリソグラフィー法による樹脂開口方法を表す断面図

【図5】従来のフォトリソグラフィー法による樹脂開口方法を表す断面図

【図6】従来のセルフアライメント技術を利用した樹脂開口方法を表す断面図

【図7】オフセット幅Woの説明図

【発明を実施するための形態】

【0016】

図2を用いて、本発明の樹脂開口方法(両面処理)を説明する。開口部2を有する基材1(図2(a))に樹脂層3をラミネートする(図2(b))。次に、開口部上11の樹脂層3の厚みを表面上12の樹脂層3の厚みよりも薄くする(図2(c))。次に、有機アルカリ性化合物の含有量が5〜25質量%のアルカリ水溶液によって樹脂層を処理し、その後水洗することにより、図2(d)中の樹脂表層部分4を除去し、その結果、表面上12の樹脂層の厚みを薄くすると同時に、開口部上11の中央部の樹脂層を除去して、オフセット幅Woがマイナスの樹脂開口を形成できる(図2(e))。

【0017】

図3を用いて、本発明の樹脂開口方法(片面処理)を説明する。開口部2を有する基材1(図2(a))に樹脂層3をラミネートする(図3(b))。次に、開口部上11の樹脂層3の厚みを表面上12の樹脂層3の厚みよりも薄くする(図3(c))。次に、有機アルカリ性化合物の含有量が5〜25質量%のアルカリ水溶液によって樹脂層を処理し、その後水洗することにより、図2(d)中の樹脂表層部分4を除去し、その結果、表面上12の樹脂層の厚みを薄くすると同時に、開口部上11の中央部の樹脂層を除去して、オフセット幅Woがマイナスの樹脂開口を形成できる(図3(e))。

【0018】

開口部を有する基材は、略平板状の基材で、開口部を有していれば、いかなる基材も適用可能である。例えば、樹脂フィルム、樹脂板、金属箔、金属板等、またそれらの複合材である金属張積層板、金属張樹脂等が使用可能である。例えば、メタルマスク用のステンレス板、プリント基板用の銅張積層板等が挙げられる。基材の厚みは、好ましくは10μmから100mm程度までが可能である。10μmより薄いとラミネート及び開口部上の樹脂層の厚みを薄くする処理が難しくなり、100mmを超えると装置対応が難しくなる。また、樹脂層のラミネートができさえすれば、凹凸があってもかまわない。開口部の形状についても、開口部上の樹脂層の厚みを薄くする処理が可能であれば特に制限はなく、例えば、正円形、楕円形等の円形;正方形、長方形、菱形、台形等の四角形;六角形、八角形等の多角形;ひょうたん形、ダンベル形等の不定形等が挙げられる。開口部の大きさは、円形であれば、直径数百μm〜数十mmが好ましい。また、開口部の断面形状はテーパーを有していてもよい。

【0019】

樹脂層とは、基材に熱圧着可能で、開口部にテンティングするようにラミネート可能で、かつ使用するアルカリ水溶液と反応して水溶性成分に変質する化合物もしくは混合物であれば、特に限定されるものではない。具体的に例を挙げれば、アクリル樹脂、フェノール樹脂、ウレタン樹脂、酢酸ビニル樹脂、スチレンマレイン酸樹脂に酸基を導入してあるフィルム、ポリビニルアルコールやセルロース等の水溶性フィルムが挙げられる。また、本発明に係わる樹脂層としては、光照射部が架橋して現像液に不溶化するネガ型のドライフィルムレジストを使用することができる。ドライフィルムレジストは、少なくとも光架橋性樹脂からなり、ポリエステル等のキャリアフィルム上に光架橋性樹脂を塗設し、場合によってはポリエチレン等の保護フィルムで光架橋性樹脂層上を被覆した構成となっている。光架橋性樹脂層は、例えば、カルボキシル基を含むバインダーポリマー、分子内に少なくとも1個の重合可能なエチレン性不飽和基を有する光重合性化合物、光重合開始剤、溶剤、その他添加剤からなる。それらの配合比率は、感度、解像度、架橋度、テンティング性等の要求される性質のバランスによって決定される。高解像度用の光架橋性樹脂の組成設計では光硬化された部分の光架橋性樹脂が現像液により膨潤するのを抑制することが有効であり、そのためには酸価の低いバインダーを使用することが最も有効である。光架橋性樹脂組成物の例は「フォトポリマーハンドブック」(フォトポリマー懇話会編、1989年刊行、(株)工業調査会刊)や「フォトポリマー・テクノロジー」(山本亜夫、永松元太郎編、1988年刊行、日刊工業新聞社刊)等に記載されており、所望の光架橋性樹脂組成物を使用することができる。本発明に係わる樹脂層は、キャリアフィルム(ポリエチレンテレフタレート等)と保護フィルム(ポリエチレン等)の間にはさまれている3層の構成であれば、保存や貼り付けの際に好適である。ブロッキングが問題にならなければ、保護フィルムを使用しない2層構造のものでもよい。

【0020】

開口部を有する基材の少なくとも片面に樹脂層を形成する方法は、ラミネート方式で形成する。ラミネート工程は、シート状に形成されている樹脂層を基材に対して熱圧着させる工程である。密着性が確保され、かつ、熱や圧力によって基材に歪みが発生することがなく、均一な厚みでのラミネートができればいずれの方法でも使用可能である。好ましくは、熱ロールを用いてラミネートを行う。温度は40℃から150℃、より好ましくは60℃から120℃である。圧力は、熱ロールでのラミネートの場合には線圧力で1N/cmから100N/cmの範囲、より好ましくは5N/cmから50N/cmの範囲である。このラミネート工程により、開口部を有する基材の片面もしくは両面に厚みの均一な樹脂層を良好に形成することが可能となる。

【0021】

樹脂層の厚みは、樹脂開口基板の使用方法(後工程)において問題を生じない膜厚であれば、いずれの膜厚でも可能である。より良好に樹脂開口を形成するためには、5〜300μmの範囲が好ましい。

【0022】

開口部上の樹脂層の厚みを表面上の樹脂層の厚みよりも薄くする方法は、開口部内の気体の体積変化を利用する方法が好適に用いられる。この方法は、樹脂層を開口部上に形成し、開口部内の空気を樹脂によって遮蔽した後に、開口部内の気体の体積を変化させる。例えば、開口部上に樹脂層を形成した後に、開口部内の気体を加熱し体積膨張させることで、開口部上の樹脂層を引き伸ばす方法が挙げられる。樹脂層は加熱によって軟化するとともに、開口部内の空気の熱膨張によって、図1(a)のようにドーム形状を形成するか、もしくは、そのままドーム形状を保持しない樹脂特性があれば、冷却後に垂れ下がり、ディンプル形状(図1(b))を形成する。いずれも、開口部の中央部が最も薄くなった樹脂層となり、加熱の温度、時間をコントロールすることで、開口部上の膜厚層の厚み及び形状をコントロールすることができる。また、減圧の方法によって開口部上の樹脂層の膜厚を薄くすることもできる。すなわち、開口部外の気体を減圧にすることで開口部内の気体が膨張し、樹脂層を引き伸ばす方法、また、開口部内の気体を加熱し、かつ開口部外の気体を減圧にすることで、開口部内の気体が膨張し、樹脂層を引き伸ばす方法も使用することができる。表面上の樹脂層の厚みと開口部上の樹脂層の厚みとの差が大きい方が好ましい。好ましくは、開口部上の樹脂層を表面上の樹脂層の厚みの30%以下まで薄くすることが好ましく、10%以下まで薄くすることがより好ましい。

【0023】

加熱条件は、樹脂層のガラス転移温度やその他の特性、基材の厚みや面積に適した温度範囲で選定し、好ましくは、樹脂層を形成した後、60〜180℃の条件下で加熱を行う。加熱時間は、採用する加熱温度の値によって適正な値は異なるが、好ましくは1秒〜1時間の範囲である。減圧条件は、好ましくは1〜950hPaの雰囲気下で行う。また、別の方法として、700hPa以下の減圧状態で樹脂層をラミネートし、ラミネート後の開口部内外の圧力の違いで、開口部内の気体を収縮させることによって、樹脂層を引き伸ばす方法も挙げられる。また、開口部内の気体を60℃以上に加熱した状態で樹脂層をラミネートし、後に30℃以下に回路形成用基板を冷却し、開口部内の気体を収縮させることによって、樹脂層を引き伸ばす方法も挙げられる。

【0024】

本発明に係わるアルカリ水溶液によって光架橋性樹脂層を薄膜化する工程とは、アルカリ水溶液によって光架橋性樹脂を溶解もしくは膨潤させ、樹脂層表面を除去し、薄膜化する工程である。さらに、除去しきれなかった光架橋性樹脂や残存付着したアルカリ水溶液を水洗によって洗い流す処理も含む。本発明に係わる有機アルカリ性化合物としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、メチルアミン、ジメチルアミン、エチルアミン、ジエチルアミン、トリエチルアミン、シクロヘキシルアミン、テトラメチルアンモニウムヒドロキシド(TMAH)、テトラエチルアンモニウムヒドロキシド、トリメチル−2−ヒドロキシエチルアンモニウムヒドロキサイド(コリン)等の有機アルカリ性化合物が挙げられる。上記有機アルカリ性化合物は、単独で用いてもよいし、複数組み合わせて用いてもよい。

【0025】

有機アルカリ性化合物の含有量は、0.1質量%以上50質量%以下で使用できる。また、樹脂層表面をより均一に薄膜化するために、アルカリ水溶液に、硫酸塩、亜硫酸塩を添加することもできる。硫酸塩または亜硫酸塩としては、リチウム、ナトリウムまたはカリウム等のアルカリ金属硫酸塩または亜硫酸塩、マグネシウム、カルシウム等のアルカリ土類金属硫酸塩または亜硫酸塩が挙げられる。

【0026】

アルカリ水溶液としては、これらのなかでも特に、該有機アルカリ性化合物の含有量が5〜25質量%であるアルカリ水溶液が、表面をより均一に薄膜化できるため、好適に使用できる。また、TMAH、コリンから選ばれる有機アルカリ性化合物のうち少なくともいずれか1種を含むことが、同じ理由から好ましい。有機アルカリ性化合物の含有量が5質量%未満では、薄膜化する処理でムラが発生しやすくなる場合がある。また、25質量%を超えると薄膜化速度が遅くなる場合がある。有機アルカリ性化合物の含有量は7〜17質量%がより好ましく、8〜13質量%がさらに好ましい。アルカリ水溶液のpHは9〜12の範囲とすることが好ましい。また、界面活性剤、消泡剤、溶剤等を適宜添加することもできる。

【0027】

アルカリ水溶液処理は、ディップ方式、パドル方式、スプレー方式、ブラッシング、スクレーピング等を用いることができ、スプレー方式が光架橋性樹脂層の溶解速度の点からは最も適している。スプレー方式の場合、処理条件(温度、時間、スプレー圧)は使用する光架橋性樹脂層の溶解速度に合わせて適宜調整される。処理温度は15〜35℃が好ましい。また、スプレー圧は0.02〜0.3MPaが好ましい。

【0028】

本発明に係わる薄膜化処理では、アルカリ水溶液で処理したのち、水によって十分に洗浄する必要がある。水洗処理の方法として、ディップ方式、パドル方式、スプレー方式等があり、溶解速度と均一性の点からスプレー方式が最も適している。

【0029】

本発明の樹脂開口方法で得られた基材は、例えば、電子基板の回路パターン作製に利用することができる。一例として、多層積層基板を用いた利用例を説明する。開口部として非貫通開口部を有する多層積層基板(非貫通開口部内は無電解銅めっき済み)を基材として用い、本発明の樹脂開口方法により感光性樹脂層を開口部以外の領域に形成させる。その後、電解銅めっき処理を行い開口部の内部のみに、内層銅層との間の層間接続用の電解銅めっき層を形成させる。電解銅めっき処理後、樹脂層を剥離用液で除去したのち、感光性ドライフィルムや液状レジストを使用して、従来のサブトラクティブ法の手法により、回路パターンを形成する。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。

【0031】

(実施例1〜16)

基材として、200×200×0.4mmの銅箔2μm厚の銅張積層板を用い、ドリルで0.30mmの径の貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を両面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0032】

次に、100℃−20分の加熱を行い、開口部上の樹脂層の中央部を2μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0033】

次に、室温にまで冷却し、表1に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表1に示した。最大値と最小値から分かるように、TMAH及びコリンの5〜25質量%のものとTMAHに硫酸ナトリウム及び亜硫酸ナトリウムを添加したもので、最大値と最小値の差が小さくなり、ドライフィルムレジストの膜厚均一性が良いことが確認された。また、オフセット幅Woの距離を測定したところ、表1に示す結果となり、オフセット幅Woがマイナスの良好な樹脂層が形成できた。

【0034】

【表1】

【0035】

(実施例17〜32)

基材として、200×200×0.4mmの銅箔2μm厚の多層銅張積層板を用い、片面にレーザーで0.10mmの径、深さ0.10mmの非貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を片面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0036】

次に、100℃−10分の加熱を行い、開口部上の樹脂層の中央部を1μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0037】

次に、室温にまで冷却し、表2に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で数十秒間処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表2に示した。最大値と最小値から分かるように、TMAH及びコリンの5〜25質量%のものとTMAHに硫酸ナトリウム及び亜硫酸ナトリウムを添加したもので、最大値と最小値の差が小さくなり、ドライフィルムレジストの膜厚均一性が良いことが確認された。また、オフセット幅Woの距離を測定したところ、表2に示す結果となり、オフセット幅Woがマイナスの良好な樹脂層が形成できた。

【0038】

【表2】

【0039】

(比較例1〜20)

基材として、200×200×0.4mmの銅箔2μm厚の銅張積層板を用い、ドリルで0.30mmの径の貫通孔を複数形成した。次に、樹脂として高解像度用ドライフィルムレジスト(日立化成(株)製、商品名:RY3625、厚み25μm)を両面に貼り付け、孔内の空気を樹脂層によって密閉させた。

【0040】

次に、100℃−20分の加熱を行い、開口部上の樹脂層の中央部を2μmになるまで薄くした。膜厚は、(株)キーエンスの超深度形状測定顕微鏡VK−8500にて測定した。

【0041】

次に、室温にまで冷却し、表3に示すアルカリ水溶液(30℃、スプレー圧0.1MPa)で数十秒間処理し、続いて水洗を実施し、表面上の樹脂層の厚みを平均15μmまで薄くすると同時に、開口部上の樹脂層を除去した。アルカリ水溶液の処理時間は、それぞれの液において、表面上の樹脂層の厚みが平均15μmとなるように調整した。開口部の周囲を顕微鏡にて観察したところ、開口部上の樹脂層の中央部は除去できていたが、無機アルカリ性化合物の濃度が1質量%の条件では、樹脂層を均一に薄膜化できないために、開口部以外の樹脂が除去されてしまっているところがあった。また、薄膜化した部分の厚みを10点測定し、最大値及び最小値を求め、表3に示した。いずれのアルカリ水溶液においても、無機アルカリ性化合物を使用しているため、実施例と比較して、必要処理時間は大幅に長くなった。さらに、オフセット幅Woがプラス10μm以上の開口部が発生し、その結果、開口部の樹脂層のエッジにがたつきが生じ、良好なオフセット幅Woマイナスの開口が達成できなかった。

【0042】

【表3】

【産業上の利用可能性】

【0043】

本発明は、例えば、貫通開口部や非貫通開口部を有する電子基板へのレジスト樹脂層の付与、金属加工製品への絶縁被膜付与などに利用可能である。また、これらに限定されず、開口部を有する加工基材の開口部以外の部分に樹脂を付与する必要のある様々な用途に広く利用可能である。

【符号の説明】

【0044】

1 基材

2 開口部

3 樹脂層

4 樹脂表層部分

10 感光性樹脂層

11 開口部上

12 表面上

19 基材開口部のエッジ

20 フォトマスク

22 マスクキング層

29 感光性樹脂層のエッジ

30 活性光線

31 開口部領域

32 開口部以外の領域

39 樹脂層のエッジ

【特許請求の範囲】

【請求項1】

開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法。

【請求項2】

有機アルカリ性化合物の濃度が5〜25質量%である請求項1に記載の樹脂開口方法。

【請求項1】

開口部を有する基材の少なくとも片面に樹脂層を形成する工程、開口部上の樹脂厚みを表面上の樹脂層の厚みよりも薄くする工程、有機アルカリ性化合物を含有してなるアルカリ水溶液によって樹脂層を薄膜化する工程、をこの順に含むことを特徴とする樹脂開口方法。

【請求項2】

有機アルカリ性化合物の濃度が5〜25質量%である請求項1に記載の樹脂開口方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−169234(P2012−169234A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−31553(P2011−31553)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

[ Back to top ]