橋の踏み板または操作台の踏み板及びその製造方法

【課題】 FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用して、廃材の再利用と滑り難さを有する踏み板表面の形成を図ること。

【解決手段】 予め加熱・加圧式ハンドレイアップ法によって踏み板2の寸法を有するHBRP成形体2Aを製造しておき、踏み板2の表面になる側の表層2Cを側面から切れ目を入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分2Cをクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる。次に、表面層が剥離されたHBRP成形体2Bの上に硬化剤・硬化促進剤入り常温硬化性樹脂20を塗布して、角が取れた砂粒21を全面に撒いて敷き詰めて、常温硬化性樹脂20を常温硬化させる。最後にエアーガンで付着しなかった砂粒21を吹き飛ばして除去する。必要に応じて、所定回数繰り返して踏み板2が完成する。

【解決手段】 予め加熱・加圧式ハンドレイアップ法によって踏み板2の寸法を有するHBRP成形体2Aを製造しておき、踏み板2の表面になる側の表層2Cを側面から切れ目を入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分2Cをクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる。次に、表面層が剥離されたHBRP成形体2Bの上に硬化剤・硬化促進剤入り常温硬化性樹脂20を塗布して、角が取れた砂粒21を全面に撒いて敷き詰めて、常温硬化性樹脂20を常温硬化させる。最後にエアーガンで付着しなかった砂粒21を吹き飛ばして除去する。必要に応じて、所定回数繰り返して踏み板2が完成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低価格で強度に優れたハンドレイアップ法等によるFRP(繊維強化プラスティック)成形体からなる橋梁・管理橋・歩道橋等の橋の踏み板または水門等の操作台の踏み板及びその製造方法に関するものである。

【0002】

本明細書及び特許請求の範囲及び要約書においては、「橋」とは河川、渓谷、低地、斜面または他の交通機関の上に架け渡して通路とするもののうち、歩行者専用のものをいうものとする。水門を開閉するための開閉機の設置位置まで渡るための管理橋や、階段を有しており主に車道を渡るために設置される歩道橋も、「橋」に含まれるものとする。また、「操作台」とは、手動式の水門等を開閉するときに、水門等の高さが高いためにハンドルが人の手の届かない高さに設置されている場合に、登って操作するために設置される台をいうものとする。さらに、「橋の踏み板」には歩道橋の階段の踏み板も含まれるものとする。

【背景技術】

【0003】

FRP成形体の成形方法としては、ガラスクロス等の繊維材料と熱硬化性樹脂とを交互に型に入れながら作業者が塗布ロールで手作業によって積層していくハンドレイアップ法、特許文献1に記載されている繊維マットに樹脂を含浸させながら型と加熱炉の間を通して加熱硬化させていく連続成形法、特許文献2に記載されている金型とプレスを用いて繊維マットを金型に合わせて切ってセットし、その上に樹脂を流して加圧する加熱加圧成形法等、様々な成形法がある。

【0004】

本出願人は、このうちハンドレイアップ法による低価格で強度に優れたFRP成形体及びその製造方法にかかる発明について特許出願をしている(特許文献3)。この特許文献3においては、水門の管理橋または歩道橋の踏み板(人が歩いて渡る部分)の発明についても開示している。これらの踏み板はCFRP(炭素繊維強化プラスティック)、HBRP(ハイブリッド強化プラスティック)等のFRP成形体からなり、強度的には充分に人の重みに耐えられるが、表面が平滑なFRP成形体であるため滑り易い。そこで、表面に砂利を埋め込んで凹凸を形成して滑り難くしている。

【特許文献1】特開平8−25395号公報

【特許文献2】特開2000−176953号公報

【特許文献3】特開2004−42610号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献3に開示された踏み板においては、砂利は「小石または小石に砂が混ざったもの」であるから、踏み板の表面の凹凸が大きくなり、歩くときに痛さを感じるほどであった。一方、このようなFRP成形体からなる踏み板等を製造する現場でも、手摺り等や車道の橋梁等に鋼材を使用するが、鋼材は保管しておくうちに表面に黒皮を生じ、また保管場所の湿気によって錆を生じる。そこで、加工前にこれらの黒皮と錆を除去するためにサンドブラスト処理を行うが、このサンドブラスト処理に使用する研磨材(珪砂等)も数回繰返し使用するうちに角が取れて使用できなくなり、廃材として処分するしかなく、膨大な量が溜まるため産業廃棄物引取り業者に支払う引取りコストが多大になるという問題点があった。

【0006】

そこで、本発明は、主としてハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板及びその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0007】

請求項1の発明にかかる橋の踏み板または操作台の踏み板は、FRP(繊維強化プラスティック)成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなるものである。

【0008】

ここで、角が取れた砂粒、角が取れた研磨材とは、岩石を直接砕いた砂等のような外面に凹凸の存在するものを意味するものではなく、何かに使用されたり、河川等で流されたりして角のシャープさがなくなったものを意味するものである。

【0009】

請求項2の発明にかかる橋の踏み板または操作台の踏み板は、請求項1の構成において、前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものである。

【0010】

請求項3の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、前記踏み板の表面になる側の面の表層を剥がして、硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られるものである。

【0011】

請求項4の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られるものである。

【0012】

請求項5の発明にかかる橋の踏み板または操作台の踏み板は、請求項1乃至請求項4のいずれか1つの構成において、前記FRP成形体はガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであるものである。

【0013】

請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程と、前記踏み板の表面になる側の面の表層を剥がす工程と、硬化剤及び硬化促進剤入りの常温硬化性樹脂を前記表層を剥がした面の全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程とを具備するものである。

【0014】

請求項7の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上に一面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を敷き詰める工程と、前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程とを具備するものである。

【0015】

請求項8の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、請求項6または請求項7の構成において、前記加圧手段によって掛けられる圧力は略10〜50kgf/cm2の範囲であるものである。

【発明の効果】

【0016】

請求項1の発明にかかる橋の踏み板または水門等の操作台の踏み板は、FRP成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなるものである。前述したように、本発明者の発明を開示した特許文献3においては、滑り難い管理橋の踏み板または歩道橋の踏み板として、FRP成形体の表面に砂利を散布して硬化させたものを使用しているが、歩くときに痛みを感じるという難点があった。

【0017】

そこで、サンドブラストに使用されて角が取れて使用不能になったもの等の廃材の砂粒や研磨材、或いは細かく破砕されたFRPの廃材や細かく破砕されたコンクリートの屑を板状のFRP成形体の表面に敷き詰めることによって、歩行者が滑り難く安全に橋を渡ることや水門等の操作台の上で安全に作業することができるとともに、廃材として処分するしかなかった使用済みの砂粒や研磨材、FRPの廃材やコンクリートの屑を再使用することができ、産業廃棄物引取り業者に支払う費用も節約でき、資源のリサイクルにも貢献することができる。なお、ここでいう「FRP成形体」としては、ハンドレイアップ法を始めとして、連続成形法、加熱加圧成形法、射出成形法等、種々の製造方法で製造されたFRP成形体が含まれる。

【0018】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0019】

請求項2の発明にかかる橋の踏み板または操作台の踏み板は、前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものである。請求項1の発明における角が取れた砂粒または角が取れた研磨材は、必ずしもサンドブラスト処理に使用されて角が取れた砂粒または研磨材のみならず、その他の用途で角が取れた砂粒または研磨材を使用することもできる。

【0020】

しかし、橋の踏み板または操作台の踏み板を作る工場またはメーカーにおいては、同時に橋の桁や手摺りや底板等を鋼材で作る場合が多く、鋼材の黒皮や錆をサンドブラスト処理で除去しなければならない。これによって、使用不能となった研磨材としての砂粒またはその他の研磨材が大量の廃材となる。したがって、これらの廃材をFRP成形体からなる踏み板の滑り止めとして再利用することによって、産業廃棄物引取り業者に支払う費用も節約でき、資源のリサイクルにも貢献することができる。なお、ここでいう「FRP成形体」としては、ハンドレイアップ法を始めとして、連続成形法、加熱加圧成形法、射出成形法等、種々の製造方法で製造されたFRP成形体が含まれる。

【0021】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった砂粒・研磨材を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0022】

請求項3の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで繊維クロス等と硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜いて、成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、踏み板の表面になる側の面の表層を剥がして、硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒等を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られるものである。

【0023】

即ち、ここではハンドレイアップ法によるFRP成形体を踏み板の形状に一旦成形してから、表層を強力な引張り力(クレーンやチェーンブロックを使用する)で剥ぎ取って、その上に硬化促進剤入りの常温硬化性樹脂を全面に塗布して、角が取れた砂粒・角が取れた研磨材・細かく破砕されたFRPの廃材・細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばして除去し、再度硬化促進剤入りの常温硬化性樹脂を全面に塗布し、角が取れた砂粒等を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばす工程を所定回数繰り返して完成させる。

【0024】

本発明者が実際に製造したところ、表層を剥ぎ取った後の表面は凹凸が生ずるが、硬化剤及び硬化促進剤入りの常温硬化性樹脂は液状なので塗布された常温硬化性樹脂の表面は平滑になる。そして、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去し、再度硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去して完成した(即ち、所定回数は2回)。踏み板の表面は平坦であり、手で触れるとざらざらした感じはするが痛くはなく、断面を切り出したところFRP成形体の表面には約3mmの厚さに細かい砂粒がぎっしり敷き詰められており、太陽の光がFRP成形体にまで達するのを完全に防止する。

【0025】

したがって、通常のハンドレイアップ法による屋外で使用されるFRP成形体の製造において、プラスティックが太陽の光に含まれる紫外線の作用で劣化するのを防ぐために表面に塗布されるゲルコート膜がなくても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0026】

このようにして、ハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0027】

請求項4の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで繊維クロス等と硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒・角が取れた研磨材・細かく破砕されたFRPの廃材・細かく破砕されたコンクリートの屑のいずれかを撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜いて、成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られるものである。

【0028】

本発明にかかる橋の踏み板または操作台の踏み板は、請求項3の発明にかかる橋の踏み板または操作台の踏み板よりも簡単な工程で、しかも短時間で得られる。したがって、より低コストの橋の踏み板または操作台の踏み板となる。また、表面に塗布されるゲルコート膜がなくても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0029】

このようにして、ハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0030】

請求項5の発明にかかる橋の踏み板または操作台の踏み板は、FRP成形体がガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであるものである。CFRP成形体は強度が最も大きくなるため、踏み板の厚さを薄くすることができるが、炭素繊維が高価なためコスト高になる場合もある。HBRP成形体は、ガラス繊維と炭素繊維を混在させたもので、強度は中ぐらいになり、コスト的にも中間の値となる。GFRP成形体は、強度的にはCFRP成形体やHBRP成形体には劣るが、成形体の厚さを厚くしたり、ハンドレイアップ法の場合にはガラス繊維マットの厚さを厚くすることによって結果的にCFRP成形体やHBRP成形体に劣らない強度の踏み板を得ることができる。

【0031】

このように、FRP成形体として3種類の成形体を踏み板の大きさ・長さ・使用条件等によって使い分けることにより、それぞれのケースに最も適した踏み板を得ることができる。

【0032】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、FRP成形体として3種類の成形体を使い分けることによって最も適した橋の踏み板または操作台の踏み板となる。

【0033】

請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、型の内面に離型剤を塗布する工程と、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程と、踏み板の表面になる側の面の表層を剥がす工程と、硬化剤及び硬化促進剤入りの常温硬化性樹脂を表層を剥がした面の全面に塗布し、その上から角が取れた砂粒等を撒いて常温硬化させ、付着しなかった角が取れた砂粒等をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程とを具備するものである。

【0034】

本発明者が実際に製造したところ、表層を剥ぎ取った後の表面は凹凸が生ずるが、硬化剤及び硬化促進剤入りの常温硬化性樹脂は液状なので塗布された常温硬化性樹脂の表面は平滑になる。そして、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去し、再度硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去して完成した(即ち、所定回数は2回)。踏み板の表面は平坦であり、手で触れるとざらざらした感じはするが痛くはなく、断面を切り出したところFRP成形体の表面には約3mmの厚さに細かい砂粒がぎっしり敷き詰められており、太陽の光がFRP成形体にまで達するのを完全に防止する。

【0035】

したがって、通常のハンドレイアップ法による屋外で使用されるFRP成形体の製造方法において、プラスティックが太陽の光に含まれる紫外線の作用で劣化するのを防ぐために表面にゲルコート膜を塗布・硬化させる工程を省略しても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0036】

このようにして、ハンドレイアップ法によるFRP成形体からなる踏み板の製造方法において、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【0037】

請求項7の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、型の内面に離型剤を塗布する工程と、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上に一面に角が取れた砂粒等を敷き詰める工程と、成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程とを具備するものである。

【0038】

本発明にかかる橋の踏み板または操作台の踏み板の製造方法は、請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法よりも工程数が少なく、短時間で踏み板が得られるという長所がある。したがって、橋の踏み板または操作台の踏み板をより低コストに製造することができる。また、表面にゲルコート膜を塗布・硬化させる工程を省略しても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0039】

このようにして、ハンドレイアップ法によるFRP成形体からなる踏み板の製造方法において、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【0040】

請求項8の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、加圧手段によって掛けられる圧力が略10〜50kgf/cm2の範囲である。加圧手段によって加熱と同時に掛けられる加圧力は、小さすぎても効果がなく、また大きすぎてもある程度硬化している成形体の組織を破壊してしまうことになる。そこで、本発明者が鋭意実験研究した結果、常温〜140℃の加熱時には加圧力を10〜50kgf/cm2とするのが、最も効果的に成形体内部の空気を抜いて空隙を減少させ、成形体の強度を向上させることができることが分かり、この知見に基いて本発明を完成させたものである。

【0041】

このようにして、加熱・加圧式ハンドレイアップ法において、成形圧力を10〜50kgf/cm2の範囲内とすることによって、滑り難く安全であるとともに、成形体の緻密化と成形体強度の向上を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【発明を実施するための最良の形態】

【0042】

以下、本発明の実施の形態について、図面を参照しつつ説明する。

【0043】

実施の形態1

まず、本発明の実施の形態1にかかる橋の踏み板及びその製造方法について、図1乃至図4を参照して説明する。

【0044】

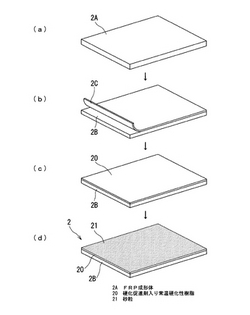

図1は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の全体構成を示す側面図である。図2は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の正面図である。図3(a),(b),(c),(d)は本発明の実施の形態1にかかる橋の踏み板の製造工程を示す説明図である。図4は本発明の実施の形態1にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【0045】

図1に示されるように、本実施の形態1にかかる橋の踏み板2が用いられる橋は、河川の堤防8に設けられた電動開閉式水門10の管理橋1である。電動開閉式水門10の扉体12を開けた水路の中は、天井・床面13そして両側面をコンクリートで覆われた暗渠14になっている。この暗渠14は電動開閉式水門10を介して河川に通じており、堤防8の矩面8aの地下に作られていて、反対側の出口は堤防8の外側の水路・河川・湖沼或いは海岸に通じている。ここで、電動ラック式開閉機6の操作台5へ上がるには、堤防8が矩面8aになっているため、堤防8の頂上8bから操作台5まで管理橋1を設ける必要がある。

【0046】

本実施の形態1にかかる橋としての管理橋1は、短い桁3を接続してなる1対の橋桁(向う側の橋桁は手前の橋桁に隠れて図示されない)、その1対の橋桁間に渡されて人が踏んで渡る踏み板2、そして1対の橋桁上にそれぞれ取付けられる1対の防護柵4からなる。これらの部材(踏み板2と桁3と防護柵4)としては、ハンドレイアップ法にしたがってHBRP(ハイブリッド強化プラスティック)成形体として製造されたものが用いられる。そして、踏み板2の表面には滑り難くするための工夫が凝らされている。

【0047】

即ち、図2に示されるように、踏み板2の表面にはサンドブラストに使用されて廃材となった砂粒2aが一面に敷き詰められている。本実施の形態1においては、粒度範囲0.8mm〜3.3mmの珪砂(SiO2 94%以上)をサンドブラストに使用して角がとれて廃材となった砂粒2aを用いた。砂粒2aの層の厚さは約3mmである。これによって、管理橋1を渡る歩行者が滑り難く安全に渡ることができ、足の裏が痛くもない踏み板2となる。

【0048】

管理橋1の組み立ては、短い桁3を互いに突き合わせて複数のボルト・ナットで固定して繋ぎ合わせて行き、所定の長さになったら操作台5と堤防8の頂上8bに固定されたコンクリートブロック8cの間に渡して、操作台5とコンクリートブロック8cの所定位置にそれぞれボルトで固定する。このようにして、1対の橋桁が所定間隔をおいて平行に設置されたら、1対の橋桁間に踏み板2を渡して踏み板2を橋桁に複数のボルト・ナットで固定して行く。本実施の形態1においては、操作台5とコンクリートブロック8cの間が約8mあり、踏み板2は1枚の長さが約2mに作られているので、4枚のHBRP成形体からなる踏み板2が1対の橋桁間に固定されることになる。

【0049】

次に、この管理橋1の踏み板2の製造方法について、図3を参照して説明する。図3(a)に示されるように、まず予め加熱・加圧式ハンドレイアップ法によって踏み板2の寸法を有するHBRP成形体2Aを製造しておく。次に、図3(b)に示されるように、踏み板2の表面になる側の表層2Cを側面から切れ目を入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分2Cをクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる。続いて、図3(c)に示されるように、表面層が剥離されたHBRP成形体2Bの上に硬化剤及び硬化促進剤入り常温硬化性樹脂20を流し込むように塗布する。そして、図3(d)に示されるように、角が取れた砂粒21を全面に撒いて敷き詰めて、常温硬化性樹脂20を常温硬化させる。最後にエアーガンで付着しなかった角が取れた砂粒21を吹き飛ばして除去する。必要に応じて、図3(c),図3(d)に示される工程を所定回数繰り返して管理橋1の踏み板2が完成する。

【0050】

次に、本実施の形態1にかかる橋としての管理橋1の踏み板2の製造方法について、図4のフローチャートを参照してさらに詳細に説明する。ここでは、管理橋1の踏み板2を構成するFRP成形体として、ガラス繊維と炭素繊維とを交互に積層したHBRF(ハイブリッド強化プラスティック)成形体を用いた場合について説明するが、強化繊維としてガラス繊維だけを用いたGFRP(ガラス繊維強化プラスティック)成形体や炭素繊維だけを用いたCFRP(炭素繊維強化プラスティック)成形体を用いても良い。

【0051】

まず、図4のステップS1で管理橋1の踏み板2の型を組み立て、内面に離型剤を塗布する(ステップS2)。次に、通常のハンドレイアップ法によるFRP成形体の製造工程においては離型剤の上からゲルコートを塗布して硬化させる工程が必要であるが、本実施の形態1にかかる管理橋1の踏み板2においては、最終工程で密に敷き詰められる砂粒・研磨剤が太陽光線を遮るため、紫外線からFRP成形体の熱硬化性プラスティックを守って耐候性を持たせるためのゲルコート層は不要である。

【0052】

したがって、まずガラス繊維クロスを型内に敷いて(ステップS3)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS4)、続いて炭素繊維クロスを積層体の上に敷いて(ステップS5)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS6)、次にガラス繊維マットを積層体の上に敷いて(ステップS7)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS8)、続いて炭素繊維マットを積層体の上に敷いて(ステップS9)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS10)、この手順を積層体が所定の高さになるまで繰り返す。

【0053】

なお、ガラス繊維クロスの積層工程(ステップS3,S4)も、炭素繊維クロスの積層工程(ステップS5,S6)も、ガラス繊維マットの積層工程(ステップS7,S8)も、炭素繊維マットの積層工程(ステップS9,S10)も、常温において行なわれる。

【0054】

そして、所定の高さになった成形体としての積層体の上に加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約50kgf/cm2 で加圧する(ステップS11)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0055】

HBRP成形体が冷えるのを待って、型から取外す(ステップS12)。ステップS2において型には離型剤が塗布されているので、HBRP成形体はスムーズに取り外すことができる。続いて、踏み板として上にする面の表層部分に側面からナイフ等で楔状に切り込みを入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分をクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる(ステップS13)。

【0056】

そして、表面層が剥離された後の面に常温硬化型の不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み(ステップS14)、その上からサンドブラスト処理で使用されて廃材となった砂粒及び/または研磨材を厚く撒いて隙間なく敷き詰め(ステップS15)、常温硬化させた後(ステップS16)、付着していない砂粒及び/または研磨材をエアーガン等で吹き飛ばして、ステップS14,S15,S16の工程を所定回数(通常は2〜3回)繰り返す(ステップS17)ことによって、HBRP成形体の表面に角が取れた砂粒及び/または研磨材が全面に敷き詰められた管理橋1の踏み板2が完成する。

【0057】

なお、表面層が剥離された後の面に流し込まれる樹脂は単に接着剤としての役割を果たすものであるから、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤に限られず、常温硬化型の液状樹脂であれば1液型でも2液型でも良い。但し、踏み板2の本体との相性を考えると、常温硬化型の不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を用いるのが好ましい。また、常温硬化型の液状樹脂を用いるのは、一旦熱硬化して常温になったFRP成形体を再加熱するのはFRP成形体が歪んだり亀裂が入ったりする恐れがあり好ましくないため、熱硬化型樹脂が使えないからである。

【0058】

本実施の形態1における操作台5はコンクリート製であるため、滑り止めの必要はないが、もっと小さい手動式の水門においてはFRP成形体からなる操作台の踏み板を用いることができ、その製造方法は上述した管理橋1の踏み板2と全く同様である。このように、FRP成形体からなる操作台の踏み板に滑り止めを施すことによって、水門等の手動操作の際に作業者が足を滑らす恐れがなく、また足の裏が痛くもなく、安全に作業することができる。

【0059】

実施の形態2

次に、本発明の実施の形態2にかかる橋としての歩道橋(階段を含む)の踏み板及びその製造方法について、図5乃至図7を参照して説明する。図5(a)は本発明の実施の形態2にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。図6(a),(b)は本発明の実施の形態2にかかる橋の踏み板の製造工程を示す説明図である。図7は本発明の実施の形態2にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【0060】

図5(a)に示されるように、本実施の形態2にかかる橋としての歩道橋101は、車道102bを歩道102aから向かい側の歩道102aまで渡るための横断歩道橋で、路面102に埋め込まれたコンクリート土台104に支持された計5本の支柱103を中心として構成されている。車道102bの上の最も高い部分には、2種類の橋桁106,107が、左側の1本の太い支柱103と、図5(b)に示されるように、1つのコンクリート土台104に支持された2本の細い支柱103によって水平に支持されている。

【0061】

これらの2種類の橋桁106,107には、長手方向に沿って1対の防護柵108が取り付けられており、左側には歩道102aから上り下りするための直線状の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している左端のコンクリート土台104によって支えられている。この直線状の踊り場付き階段105にも、長手方向に沿って1対の防護柵108が取り付けられている。また、2種類の橋桁106,107の右側には歩道102aから上り下りするための折り返し型の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している右端のコンクリート土台104によって支えられている。折り返し型の踊り場付き階段105にも、1対の防護柵108が取り付けられている。

【0062】

そして、図5(c)に示されるように、橋桁106の上には底板109が橋桁106の全長に亘って組み付けられ、底板109の上には踏み板110がこれも橋桁106の全長に亘って敷き詰められている。以上、歩道橋101の部材のうち、踏み板110及び直線状の踊り場付き階段105の踊り場及び階段の踏み板及び折り返し型の踊り場付き階段105の踊り場及び階段の踏み板がBHRP(ハイブリッド強化プラスティック)成形体として製造されたものが用いられる。これらの踏み板110等(以下、まとめて「歩道橋の踏み板」ともいう。)についても、実施の形態1にかかる管理橋1の踏み板2と同様に、図3及び図4に示される工程にしたがって製造したものを用いることもできるが、本実施の形態2においては、別の製造方法によって製造したものを用いている。

【0063】

なお、踏み板110についても1枚ものとして成形することもできるし、2〜3mの短い板を複数枚成形して、ボルト・ナットで止めながら敷き詰めて行っても良い。ここでは、2〜3mの短い板を複数枚成形する製造方法について、図6を参照して説明する。図6(a)に示されるように、ハンドレイアップ法によって踏み板110の寸法を有するHBRP成形体2Dを製造する。そして、熱硬化型樹脂を塗布してならした上に角の取れた砂粒21を厚く一面に敷き詰める。次に、図6(b)に示されるように、加圧板22によって加圧しながら高温に加熱して硬化させる。これによって、一面に砂粒21が敷き詰められたBHRP成形体からなる歩道橋101の踏み板110が製造される。

【0064】

次に、本実施の形態2にかかる橋としての歩道橋の踏み板の製造方法について、図7のフローチャートを参照してさらに詳しく説明する。ここでは、歩道橋の踏み板を構成するFRP成形体として、ガラス繊維と炭素繊維とを交互に積層したHBRF(ハイブリッド強化プラスティック)成形体を用いた場合について説明するが、強化繊維としてガラス繊維だけを用いたGFRP(ガラス繊維強化プラスティック)成形体や炭素繊維だけを用いたCFRP(炭素繊維強化プラスティック)成形体を用いても良い。

【0065】

まず、図7のステップS20で歩道橋の踏み板の型を組み立て、内面に離型剤を塗布する(ステップS21)。次に、ガラス繊維クロスを離型剤の上に敷いて(ステップS22)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS23)、続いて炭素繊維クロスを積層体の上に敷いて(ステップS24)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS25)、次にガラス繊維マットを積層体の上に敷いて(ステップS26)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS27)、続いて炭素繊維マットを積層体の上に敷いて(ステップS28)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS29)、この手順を積層体が所定の高さになるまで繰り返す。

【0066】

なお、ガラス繊維クロスの積層工程(ステップS22,S23)も、炭素繊維クロスの積層工程(ステップS24,S25)も、ガラス繊維マットの積層工程(ステップS26,S27)も、炭素繊維マットの積層工程(ステップS28,S29)も、常温において行なわれる。

【0067】

そして、所定の高さになった成形体としての積層体の上に、サンドブラスト処理で使用されて廃材となった砂粒及び/または研磨材を厚く撒いて隙間なく敷き詰める(ステップS30)。その上から、加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約50kgf/cm2 で加圧する(ステップS31)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0068】

HBRP成形体が冷えるのを待って、型から取外す(ステップS32)。ステップS21において型には離型剤が塗布されているので、HBRP成形体はスムーズに取り外すことができる。これによって、片面全面に角が取れた砂粒及び/または研磨材が敷き詰められた歩道橋の踏み板が完成する。

【0069】

上記各実施の形態においては、滑り止めとしてサンドブラストに使用されて廃材となった砂粒及び/または研磨材を使用した例について説明したが、細かく破砕されたFRPの廃材や細かく破砕されたコンクリートの屑を合わせて、または代わりに使用することもできる。

【0070】

本発明を実施するに際しては、橋の踏み板または操作台の踏み板のその他の部分の構成、形状、数量、材質、大きさ、接続関係等についても、また、橋の踏み板または操作台の踏み板の製造方法のその他の工程についても、上記各実施の形態に限定されるものではない。

【図面の簡単な説明】

【0071】

【図1】図1は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の全体構成を示す側面図である。

【図2】図2は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の正面図である。

【図3】図3(a),(b),(c),(d)は本発明の実施の形態1にかかる橋の踏み板の製造工程を示す説明図である。

【図4】図4は本発明の実施の形態1にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【図5】図5(a)は本発明の実施の形態2にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。

【図6】図6(a),(b)は本発明の実施の形態2にかかる橋の踏み板の製造工程を示す説明図である。

【図7】図7は本発明の実施の形態2にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【符号の説明】

【0072】

1 管理橋

2 踏み板

2A FRP成形体

2D 積層体

2a,21 砂粒

5 操作台

20 硬化促進剤入り常温硬化性樹脂

22 加圧板

101 歩道橋

110 歩道橋の踏み板

111 踏み板の表面

【技術分野】

【0001】

本発明は、低価格で強度に優れたハンドレイアップ法等によるFRP(繊維強化プラスティック)成形体からなる橋梁・管理橋・歩道橋等の橋の踏み板または水門等の操作台の踏み板及びその製造方法に関するものである。

【0002】

本明細書及び特許請求の範囲及び要約書においては、「橋」とは河川、渓谷、低地、斜面または他の交通機関の上に架け渡して通路とするもののうち、歩行者専用のものをいうものとする。水門を開閉するための開閉機の設置位置まで渡るための管理橋や、階段を有しており主に車道を渡るために設置される歩道橋も、「橋」に含まれるものとする。また、「操作台」とは、手動式の水門等を開閉するときに、水門等の高さが高いためにハンドルが人の手の届かない高さに設置されている場合に、登って操作するために設置される台をいうものとする。さらに、「橋の踏み板」には歩道橋の階段の踏み板も含まれるものとする。

【背景技術】

【0003】

FRP成形体の成形方法としては、ガラスクロス等の繊維材料と熱硬化性樹脂とを交互に型に入れながら作業者が塗布ロールで手作業によって積層していくハンドレイアップ法、特許文献1に記載されている繊維マットに樹脂を含浸させながら型と加熱炉の間を通して加熱硬化させていく連続成形法、特許文献2に記載されている金型とプレスを用いて繊維マットを金型に合わせて切ってセットし、その上に樹脂を流して加圧する加熱加圧成形法等、様々な成形法がある。

【0004】

本出願人は、このうちハンドレイアップ法による低価格で強度に優れたFRP成形体及びその製造方法にかかる発明について特許出願をしている(特許文献3)。この特許文献3においては、水門の管理橋または歩道橋の踏み板(人が歩いて渡る部分)の発明についても開示している。これらの踏み板はCFRP(炭素繊維強化プラスティック)、HBRP(ハイブリッド強化プラスティック)等のFRP成形体からなり、強度的には充分に人の重みに耐えられるが、表面が平滑なFRP成形体であるため滑り易い。そこで、表面に砂利を埋め込んで凹凸を形成して滑り難くしている。

【特許文献1】特開平8−25395号公報

【特許文献2】特開2000−176953号公報

【特許文献3】特開2004−42610号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献3に開示された踏み板においては、砂利は「小石または小石に砂が混ざったもの」であるから、踏み板の表面の凹凸が大きくなり、歩くときに痛さを感じるほどであった。一方、このようなFRP成形体からなる踏み板等を製造する現場でも、手摺り等や車道の橋梁等に鋼材を使用するが、鋼材は保管しておくうちに表面に黒皮を生じ、また保管場所の湿気によって錆を生じる。そこで、加工前にこれらの黒皮と錆を除去するためにサンドブラスト処理を行うが、このサンドブラスト処理に使用する研磨材(珪砂等)も数回繰返し使用するうちに角が取れて使用できなくなり、廃材として処分するしかなく、膨大な量が溜まるため産業廃棄物引取り業者に支払う引取りコストが多大になるという問題点があった。

【0006】

そこで、本発明は、主としてハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板及びその製造方法を提供することを課題とするものである。

【課題を解決するための手段】

【0007】

請求項1の発明にかかる橋の踏み板または操作台の踏み板は、FRP(繊維強化プラスティック)成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなるものである。

【0008】

ここで、角が取れた砂粒、角が取れた研磨材とは、岩石を直接砕いた砂等のような外面に凹凸の存在するものを意味するものではなく、何かに使用されたり、河川等で流されたりして角のシャープさがなくなったものを意味するものである。

【0009】

請求項2の発明にかかる橋の踏み板または操作台の踏み板は、請求項1の構成において、前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものである。

【0010】

請求項3の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、前記踏み板の表面になる側の面の表層を剥がして、硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られるものである。

【0011】

請求項4の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られるものである。

【0012】

請求項5の発明にかかる橋の踏み板または操作台の踏み板は、請求項1乃至請求項4のいずれか1つの構成において、前記FRP成形体はガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであるものである。

【0013】

請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程と、前記踏み板の表面になる側の面の表層を剥がす工程と、硬化剤及び硬化促進剤入りの常温硬化性樹脂を前記表層を剥がした面の全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程とを具備するものである。

【0014】

請求項7の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、前記型の内面に離型剤を塗布する工程と、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、前記成形体の上に一面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を敷き詰める工程と、前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、前記成形体が冷却した後、前記型から離型する工程とを具備するものである。

【0015】

請求項8の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、請求項6または請求項7の構成において、前記加圧手段によって掛けられる圧力は略10〜50kgf/cm2の範囲であるものである。

【発明の効果】

【0016】

請求項1の発明にかかる橋の踏み板または水門等の操作台の踏み板は、FRP成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなるものである。前述したように、本発明者の発明を開示した特許文献3においては、滑り難い管理橋の踏み板または歩道橋の踏み板として、FRP成形体の表面に砂利を散布して硬化させたものを使用しているが、歩くときに痛みを感じるという難点があった。

【0017】

そこで、サンドブラストに使用されて角が取れて使用不能になったもの等の廃材の砂粒や研磨材、或いは細かく破砕されたFRPの廃材や細かく破砕されたコンクリートの屑を板状のFRP成形体の表面に敷き詰めることによって、歩行者が滑り難く安全に橋を渡ることや水門等の操作台の上で安全に作業することができるとともに、廃材として処分するしかなかった使用済みの砂粒や研磨材、FRPの廃材やコンクリートの屑を再使用することができ、産業廃棄物引取り業者に支払う費用も節約でき、資源のリサイクルにも貢献することができる。なお、ここでいう「FRP成形体」としては、ハンドレイアップ法を始めとして、連続成形法、加熱加圧成形法、射出成形法等、種々の製造方法で製造されたFRP成形体が含まれる。

【0018】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0019】

請求項2の発明にかかる橋の踏み板または操作台の踏み板は、前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものである。請求項1の発明における角が取れた砂粒または角が取れた研磨材は、必ずしもサンドブラスト処理に使用されて角が取れた砂粒または研磨材のみならず、その他の用途で角が取れた砂粒または研磨材を使用することもできる。

【0020】

しかし、橋の踏み板または操作台の踏み板を作る工場またはメーカーにおいては、同時に橋の桁や手摺りや底板等を鋼材で作る場合が多く、鋼材の黒皮や錆をサンドブラスト処理で除去しなければならない。これによって、使用不能となった研磨材としての砂粒またはその他の研磨材が大量の廃材となる。したがって、これらの廃材をFRP成形体からなる踏み板の滑り止めとして再利用することによって、産業廃棄物引取り業者に支払う費用も節約でき、資源のリサイクルにも貢献することができる。なお、ここでいう「FRP成形体」としては、ハンドレイアップ法を始めとして、連続成形法、加熱加圧成形法、射出成形法等、種々の製造方法で製造されたFRP成形体が含まれる。

【0021】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった砂粒・研磨材を応用することによって、廃材の再利用と適度な滑り難さを有する踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0022】

請求項3の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで繊維クロス等と硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜いて、成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、踏み板の表面になる側の面の表層を剥がして、硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒等を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られるものである。

【0023】

即ち、ここではハンドレイアップ法によるFRP成形体を踏み板の形状に一旦成形してから、表層を強力な引張り力(クレーンやチェーンブロックを使用する)で剥ぎ取って、その上に硬化促進剤入りの常温硬化性樹脂を全面に塗布して、角が取れた砂粒・角が取れた研磨材・細かく破砕されたFRPの廃材・細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばして除去し、再度硬化促進剤入りの常温硬化性樹脂を全面に塗布し、角が取れた砂粒等を撒いて常温硬化させ、付着しなかった砂粒等をエアーガン等で吹き飛ばす工程を所定回数繰り返して完成させる。

【0024】

本発明者が実際に製造したところ、表層を剥ぎ取った後の表面は凹凸が生ずるが、硬化剤及び硬化促進剤入りの常温硬化性樹脂は液状なので塗布された常温硬化性樹脂の表面は平滑になる。そして、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去し、再度硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去して完成した(即ち、所定回数は2回)。踏み板の表面は平坦であり、手で触れるとざらざらした感じはするが痛くはなく、断面を切り出したところFRP成形体の表面には約3mmの厚さに細かい砂粒がぎっしり敷き詰められており、太陽の光がFRP成形体にまで達するのを完全に防止する。

【0025】

したがって、通常のハンドレイアップ法による屋外で使用されるFRP成形体の製造において、プラスティックが太陽の光に含まれる紫外線の作用で劣化するのを防ぐために表面に塗布されるゲルコート膜がなくても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0026】

このようにして、ハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0027】

請求項4の発明にかかる橋の踏み板または操作台の踏み板は、踏み板の型を組み立てて離型剤を塗布し、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで繊維クロス等と硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒・角が取れた研磨材・細かく破砕されたFRPの廃材・細かく破砕されたコンクリートの屑のいずれかを撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに成形体中の空気を抜いて、成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られるものである。

【0028】

本発明にかかる橋の踏み板または操作台の踏み板は、請求項3の発明にかかる橋の踏み板または操作台の踏み板よりも簡単な工程で、しかも短時間で得られる。したがって、より低コストの橋の踏み板または操作台の踏み板となる。また、表面に塗布されるゲルコート膜がなくても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0029】

このようにして、ハンドレイアップ法により製造するFRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板となる。

【0030】

請求項5の発明にかかる橋の踏み板または操作台の踏み板は、FRP成形体がガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであるものである。CFRP成形体は強度が最も大きくなるため、踏み板の厚さを薄くすることができるが、炭素繊維が高価なためコスト高になる場合もある。HBRP成形体は、ガラス繊維と炭素繊維を混在させたもので、強度は中ぐらいになり、コスト的にも中間の値となる。GFRP成形体は、強度的にはCFRP成形体やHBRP成形体には劣るが、成形体の厚さを厚くしたり、ハンドレイアップ法の場合にはガラス繊維マットの厚さを厚くすることによって結果的にCFRP成形体やHBRP成形体に劣らない強度の踏み板を得ることができる。

【0031】

このように、FRP成形体として3種類の成形体を踏み板の大きさ・長さ・使用条件等によって使い分けることにより、それぞれのケースに最も適した踏み板を得ることができる。

【0032】

このようにして、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、FRP成形体として3種類の成形体を使い分けることによって最も適した橋の踏み板または操作台の踏み板となる。

【0033】

請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、型の内面に離型剤を塗布する工程と、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程と、踏み板の表面になる側の面の表層を剥がす工程と、硬化剤及び硬化促進剤入りの常温硬化性樹脂を表層を剥がした面の全面に塗布し、その上から角が取れた砂粒等を撒いて常温硬化させ、付着しなかった角が取れた砂粒等をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程とを具備するものである。

【0034】

本発明者が実際に製造したところ、表層を剥ぎ取った後の表面は凹凸が生ずるが、硬化剤及び硬化促進剤入りの常温硬化性樹脂は液状なので塗布された常温硬化性樹脂の表面は平滑になる。そして、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去し、再度硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、サンドブラストに使用して角が取れた砂粒を全面に撒いて常温硬化させ、付着しなかった砂粒をエアーガンで吹き飛ばして除去して完成した(即ち、所定回数は2回)。踏み板の表面は平坦であり、手で触れるとざらざらした感じはするが痛くはなく、断面を切り出したところFRP成形体の表面には約3mmの厚さに細かい砂粒がぎっしり敷き詰められており、太陽の光がFRP成形体にまで達するのを完全に防止する。

【0035】

したがって、通常のハンドレイアップ法による屋外で使用されるFRP成形体の製造方法において、プラスティックが太陽の光に含まれる紫外線の作用で劣化するのを防ぐために表面にゲルコート膜を塗布・硬化させる工程を省略しても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0036】

このようにして、ハンドレイアップ法によるFRP成形体からなる踏み板の製造方法において、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【0037】

請求項7の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、橋の踏み板または操作台の踏み板の型を組み立てる工程と、型の内面に離型剤を塗布する工程と、繊維クロス等を離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を繊維クロス等の上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、成形体の上に一面に角が取れた砂粒等を敷き詰める工程と、成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに成形体中の空気を抜きつつ、成形体を加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、成形体が冷却した後、型から離型する工程とを具備するものである。

【0038】

本発明にかかる橋の踏み板または操作台の踏み板の製造方法は、請求項6の発明にかかる橋の踏み板または操作台の踏み板の製造方法よりも工程数が少なく、短時間で踏み板が得られるという長所がある。したがって、橋の踏み板または操作台の踏み板をより低コストに製造することができる。また、表面にゲルコート膜を塗布・硬化させる工程を省略しても、耐候性に優れたFRP成形体からなる踏み板を得ることができる。

【0039】

このようにして、ハンドレイアップ法によるFRP成形体からなる踏み板の製造方法において、FRP成形体からなる踏み板にサンドブラスト処理に使用して廃材となった研磨材等を応用することによって、廃材の再利用と適度な滑り難さを有し、ゲルコート膜を製造する工程抜きでも耐候性に優れた踏み板表面の形成を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【0040】

請求項8の発明にかかる橋の踏み板または操作台の踏み板の製造方法は、加圧手段によって掛けられる圧力が略10〜50kgf/cm2の範囲である。加圧手段によって加熱と同時に掛けられる加圧力は、小さすぎても効果がなく、また大きすぎてもある程度硬化している成形体の組織を破壊してしまうことになる。そこで、本発明者が鋭意実験研究した結果、常温〜140℃の加熱時には加圧力を10〜50kgf/cm2とするのが、最も効果的に成形体内部の空気を抜いて空隙を減少させ、成形体の強度を向上させることができることが分かり、この知見に基いて本発明を完成させたものである。

【0041】

このようにして、加熱・加圧式ハンドレイアップ法において、成形圧力を10〜50kgf/cm2の範囲内とすることによって、滑り難く安全であるとともに、成形体の緻密化と成形体強度の向上を図ることができる橋の踏み板または操作台の踏み板の製造方法となる。

【発明を実施するための最良の形態】

【0042】

以下、本発明の実施の形態について、図面を参照しつつ説明する。

【0043】

実施の形態1

まず、本発明の実施の形態1にかかる橋の踏み板及びその製造方法について、図1乃至図4を参照して説明する。

【0044】

図1は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の全体構成を示す側面図である。図2は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の正面図である。図3(a),(b),(c),(d)は本発明の実施の形態1にかかる橋の踏み板の製造工程を示す説明図である。図4は本発明の実施の形態1にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【0045】

図1に示されるように、本実施の形態1にかかる橋の踏み板2が用いられる橋は、河川の堤防8に設けられた電動開閉式水門10の管理橋1である。電動開閉式水門10の扉体12を開けた水路の中は、天井・床面13そして両側面をコンクリートで覆われた暗渠14になっている。この暗渠14は電動開閉式水門10を介して河川に通じており、堤防8の矩面8aの地下に作られていて、反対側の出口は堤防8の外側の水路・河川・湖沼或いは海岸に通じている。ここで、電動ラック式開閉機6の操作台5へ上がるには、堤防8が矩面8aになっているため、堤防8の頂上8bから操作台5まで管理橋1を設ける必要がある。

【0046】

本実施の形態1にかかる橋としての管理橋1は、短い桁3を接続してなる1対の橋桁(向う側の橋桁は手前の橋桁に隠れて図示されない)、その1対の橋桁間に渡されて人が踏んで渡る踏み板2、そして1対の橋桁上にそれぞれ取付けられる1対の防護柵4からなる。これらの部材(踏み板2と桁3と防護柵4)としては、ハンドレイアップ法にしたがってHBRP(ハイブリッド強化プラスティック)成形体として製造されたものが用いられる。そして、踏み板2の表面には滑り難くするための工夫が凝らされている。

【0047】

即ち、図2に示されるように、踏み板2の表面にはサンドブラストに使用されて廃材となった砂粒2aが一面に敷き詰められている。本実施の形態1においては、粒度範囲0.8mm〜3.3mmの珪砂(SiO2 94%以上)をサンドブラストに使用して角がとれて廃材となった砂粒2aを用いた。砂粒2aの層の厚さは約3mmである。これによって、管理橋1を渡る歩行者が滑り難く安全に渡ることができ、足の裏が痛くもない踏み板2となる。

【0048】

管理橋1の組み立ては、短い桁3を互いに突き合わせて複数のボルト・ナットで固定して繋ぎ合わせて行き、所定の長さになったら操作台5と堤防8の頂上8bに固定されたコンクリートブロック8cの間に渡して、操作台5とコンクリートブロック8cの所定位置にそれぞれボルトで固定する。このようにして、1対の橋桁が所定間隔をおいて平行に設置されたら、1対の橋桁間に踏み板2を渡して踏み板2を橋桁に複数のボルト・ナットで固定して行く。本実施の形態1においては、操作台5とコンクリートブロック8cの間が約8mあり、踏み板2は1枚の長さが約2mに作られているので、4枚のHBRP成形体からなる踏み板2が1対の橋桁間に固定されることになる。

【0049】

次に、この管理橋1の踏み板2の製造方法について、図3を参照して説明する。図3(a)に示されるように、まず予め加熱・加圧式ハンドレイアップ法によって踏み板2の寸法を有するHBRP成形体2Aを製造しておく。次に、図3(b)に示されるように、踏み板2の表面になる側の表層2Cを側面から切れ目を入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分2Cをクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる。続いて、図3(c)に示されるように、表面層が剥離されたHBRP成形体2Bの上に硬化剤及び硬化促進剤入り常温硬化性樹脂20を流し込むように塗布する。そして、図3(d)に示されるように、角が取れた砂粒21を全面に撒いて敷き詰めて、常温硬化性樹脂20を常温硬化させる。最後にエアーガンで付着しなかった角が取れた砂粒21を吹き飛ばして除去する。必要に応じて、図3(c),図3(d)に示される工程を所定回数繰り返して管理橋1の踏み板2が完成する。

【0050】

次に、本実施の形態1にかかる橋としての管理橋1の踏み板2の製造方法について、図4のフローチャートを参照してさらに詳細に説明する。ここでは、管理橋1の踏み板2を構成するFRP成形体として、ガラス繊維と炭素繊維とを交互に積層したHBRF(ハイブリッド強化プラスティック)成形体を用いた場合について説明するが、強化繊維としてガラス繊維だけを用いたGFRP(ガラス繊維強化プラスティック)成形体や炭素繊維だけを用いたCFRP(炭素繊維強化プラスティック)成形体を用いても良い。

【0051】

まず、図4のステップS1で管理橋1の踏み板2の型を組み立て、内面に離型剤を塗布する(ステップS2)。次に、通常のハンドレイアップ法によるFRP成形体の製造工程においては離型剤の上からゲルコートを塗布して硬化させる工程が必要であるが、本実施の形態1にかかる管理橋1の踏み板2においては、最終工程で密に敷き詰められる砂粒・研磨剤が太陽光線を遮るため、紫外線からFRP成形体の熱硬化性プラスティックを守って耐候性を持たせるためのゲルコート層は不要である。

【0052】

したがって、まずガラス繊維クロスを型内に敷いて(ステップS3)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS4)、続いて炭素繊維クロスを積層体の上に敷いて(ステップS5)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS6)、次にガラス繊維マットを積層体の上に敷いて(ステップS7)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS8)、続いて炭素繊維マットを積層体の上に敷いて(ステップS9)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS10)、この手順を積層体が所定の高さになるまで繰り返す。

【0053】

なお、ガラス繊維クロスの積層工程(ステップS3,S4)も、炭素繊維クロスの積層工程(ステップS5,S6)も、ガラス繊維マットの積層工程(ステップS7,S8)も、炭素繊維マットの積層工程(ステップS9,S10)も、常温において行なわれる。

【0054】

そして、所定の高さになった成形体としての積層体の上に加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約50kgf/cm2 で加圧する(ステップS11)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0055】

HBRP成形体が冷えるのを待って、型から取外す(ステップS12)。ステップS2において型には離型剤が塗布されているので、HBRP成形体はスムーズに取り外すことができる。続いて、踏み板として上にする面の表層部分に側面からナイフ等で楔状に切り込みを入れて剥がし、四方の側面を動かないように強く挟んで、剥がした部分をクレーンやチェーンブロックの先端でクランプして機械の力で持ち上げることによって、表面層を全面に亘って剥離させる(ステップS13)。

【0056】

そして、表面層が剥離された後の面に常温硬化型の不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み(ステップS14)、その上からサンドブラスト処理で使用されて廃材となった砂粒及び/または研磨材を厚く撒いて隙間なく敷き詰め(ステップS15)、常温硬化させた後(ステップS16)、付着していない砂粒及び/または研磨材をエアーガン等で吹き飛ばして、ステップS14,S15,S16の工程を所定回数(通常は2〜3回)繰り返す(ステップS17)ことによって、HBRP成形体の表面に角が取れた砂粒及び/または研磨材が全面に敷き詰められた管理橋1の踏み板2が完成する。

【0057】

なお、表面層が剥離された後の面に流し込まれる樹脂は単に接着剤としての役割を果たすものであるから、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤に限られず、常温硬化型の液状樹脂であれば1液型でも2液型でも良い。但し、踏み板2の本体との相性を考えると、常温硬化型の不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を用いるのが好ましい。また、常温硬化型の液状樹脂を用いるのは、一旦熱硬化して常温になったFRP成形体を再加熱するのはFRP成形体が歪んだり亀裂が入ったりする恐れがあり好ましくないため、熱硬化型樹脂が使えないからである。

【0058】

本実施の形態1における操作台5はコンクリート製であるため、滑り止めの必要はないが、もっと小さい手動式の水門においてはFRP成形体からなる操作台の踏み板を用いることができ、その製造方法は上述した管理橋1の踏み板2と全く同様である。このように、FRP成形体からなる操作台の踏み板に滑り止めを施すことによって、水門等の手動操作の際に作業者が足を滑らす恐れがなく、また足の裏が痛くもなく、安全に作業することができる。

【0059】

実施の形態2

次に、本発明の実施の形態2にかかる橋としての歩道橋(階段を含む)の踏み板及びその製造方法について、図5乃至図7を参照して説明する。図5(a)は本発明の実施の形態2にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。図6(a),(b)は本発明の実施の形態2にかかる橋の踏み板の製造工程を示す説明図である。図7は本発明の実施の形態2にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【0060】

図5(a)に示されるように、本実施の形態2にかかる橋としての歩道橋101は、車道102bを歩道102aから向かい側の歩道102aまで渡るための横断歩道橋で、路面102に埋め込まれたコンクリート土台104に支持された計5本の支柱103を中心として構成されている。車道102bの上の最も高い部分には、2種類の橋桁106,107が、左側の1本の太い支柱103と、図5(b)に示されるように、1つのコンクリート土台104に支持された2本の細い支柱103によって水平に支持されている。

【0061】

これらの2種類の橋桁106,107には、長手方向に沿って1対の防護柵108が取り付けられており、左側には歩道102aから上り下りするための直線状の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している左端のコンクリート土台104によって支えられている。この直線状の踊り場付き階段105にも、長手方向に沿って1対の防護柵108が取り付けられている。また、2種類の橋桁106,107の右側には歩道102aから上り下りするための折り返し型の踊り場付き階段105が、踊り場を支持する短い支柱103と階段の降り口を構成している右端のコンクリート土台104によって支えられている。折り返し型の踊り場付き階段105にも、1対の防護柵108が取り付けられている。

【0062】

そして、図5(c)に示されるように、橋桁106の上には底板109が橋桁106の全長に亘って組み付けられ、底板109の上には踏み板110がこれも橋桁106の全長に亘って敷き詰められている。以上、歩道橋101の部材のうち、踏み板110及び直線状の踊り場付き階段105の踊り場及び階段の踏み板及び折り返し型の踊り場付き階段105の踊り場及び階段の踏み板がBHRP(ハイブリッド強化プラスティック)成形体として製造されたものが用いられる。これらの踏み板110等(以下、まとめて「歩道橋の踏み板」ともいう。)についても、実施の形態1にかかる管理橋1の踏み板2と同様に、図3及び図4に示される工程にしたがって製造したものを用いることもできるが、本実施の形態2においては、別の製造方法によって製造したものを用いている。

【0063】

なお、踏み板110についても1枚ものとして成形することもできるし、2〜3mの短い板を複数枚成形して、ボルト・ナットで止めながら敷き詰めて行っても良い。ここでは、2〜3mの短い板を複数枚成形する製造方法について、図6を参照して説明する。図6(a)に示されるように、ハンドレイアップ法によって踏み板110の寸法を有するHBRP成形体2Dを製造する。そして、熱硬化型樹脂を塗布してならした上に角の取れた砂粒21を厚く一面に敷き詰める。次に、図6(b)に示されるように、加圧板22によって加圧しながら高温に加熱して硬化させる。これによって、一面に砂粒21が敷き詰められたBHRP成形体からなる歩道橋101の踏み板110が製造される。

【0064】

次に、本実施の形態2にかかる橋としての歩道橋の踏み板の製造方法について、図7のフローチャートを参照してさらに詳しく説明する。ここでは、歩道橋の踏み板を構成するFRP成形体として、ガラス繊維と炭素繊維とを交互に積層したHBRF(ハイブリッド強化プラスティック)成形体を用いた場合について説明するが、強化繊維としてガラス繊維だけを用いたGFRP(ガラス繊維強化プラスティック)成形体や炭素繊維だけを用いたCFRP(炭素繊維強化プラスティック)成形体を用いても良い。

【0065】

まず、図7のステップS20で歩道橋の踏み板の型を組み立て、内面に離型剤を塗布する(ステップS21)。次に、ガラス繊維クロスを離型剤の上に敷いて(ステップS22)、熱硬化性樹脂としての不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS23)、続いて炭素繊維クロスを積層体の上に敷いて(ステップS24)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS25)、次にガラス繊維マットを積層体の上に敷いて(ステップS26)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS27)、続いて炭素繊維マットを積層体の上に敷いて(ステップS28)、不飽和ポリエステル樹脂及び硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならして(ステップS29)、この手順を積層体が所定の高さになるまで繰り返す。

【0066】

なお、ガラス繊維クロスの積層工程(ステップS22,S23)も、炭素繊維クロスの積層工程(ステップS24,S25)も、ガラス繊維マットの積層工程(ステップS26,S27)も、炭素繊維マットの積層工程(ステップS28,S29)も、常温において行なわれる。

【0067】

そして、所定の高さになった成形体としての積層体の上に、サンドブラスト処理で使用されて廃材となった砂粒及び/または研磨材を厚く撒いて隙間なく敷き詰める(ステップS30)。その上から、加熱手段としての電気ヒータを備えた加圧手段としてのプレス機を置いて、この電気ヒータと型の下にセットした電気ヒータによって成形体としての積層体を約140℃に加熱しながらプレス機によって約50kgf/cm2 で加圧する(ステップS31)。これによって、積層体の内部の空気が押し出されて密な構造となり、約140℃の高温で加熱されることによって短時間で樹脂が硬化するとともにより強度の高いHBRP成形体となる。

【0068】

HBRP成形体が冷えるのを待って、型から取外す(ステップS32)。ステップS21において型には離型剤が塗布されているので、HBRP成形体はスムーズに取り外すことができる。これによって、片面全面に角が取れた砂粒及び/または研磨材が敷き詰められた歩道橋の踏み板が完成する。

【0069】

上記各実施の形態においては、滑り止めとしてサンドブラストに使用されて廃材となった砂粒及び/または研磨材を使用した例について説明したが、細かく破砕されたFRPの廃材や細かく破砕されたコンクリートの屑を合わせて、または代わりに使用することもできる。

【0070】

本発明を実施するに際しては、橋の踏み板または操作台の踏み板のその他の部分の構成、形状、数量、材質、大きさ、接続関係等についても、また、橋の踏み板または操作台の踏み板の製造方法のその他の工程についても、上記各実施の形態に限定されるものではない。

【図面の簡単な説明】

【0071】

【図1】図1は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の全体構成を示す側面図である。

【図2】図2は本発明の実施の形態1にかかる橋の踏み板を用いた水門の管理橋の正面図である。

【図3】図3(a),(b),(c),(d)は本発明の実施の形態1にかかる橋の踏み板の製造工程を示す説明図である。

【図4】図4は本発明の実施の形態1にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【図5】図5(a)は本発明の実施の形態2にかかる歩道橋の全体構成を示す正面図、(b)は平面図、(c)は(b)のA−A上部断面図である。

【図6】図6(a),(b)は本発明の実施の形態2にかかる橋の踏み板の製造工程を示す説明図である。

【図7】図7は本発明の実施の形態2にかかる橋の踏み板の製造工程の詳細を示すフローチャートである。

【符号の説明】

【0072】

1 管理橋

2 踏み板

2A FRP成形体

2D 積層体

2a,21 砂粒

5 操作台

20 硬化促進剤入り常温硬化性樹脂

22 加圧板

101 歩道橋

110 歩道橋の踏み板

111 踏み板の表面

【特許請求の範囲】

【請求項1】

FRP(繊維強化プラスティック)成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなることを特徴とする橋の踏み板または操作台の踏み板。

【請求項2】

前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものであることを特徴とする請求項1に記載の橋の踏み板または操作台の踏み板。

【請求項3】

踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、前記踏み板の表面になる側の面の表層を剥がして、

硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られることを特徴とする橋の踏み板または操作台の踏み板。

【請求項4】

踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られることを特徴とする橋の踏み板または操作台の踏み板。

【請求項5】

前記FRP成形体はガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであることを特徴とする請求項1乃至請求項4のいずれか1つに記載の橋の踏み板または操作台の踏み板。

【請求項6】

橋の踏み板または操作台の踏み板の型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と、

前記踏み板の表面になる側の面の表層を剥がす工程と、

硬化剤及び硬化促進剤入りの常温硬化性樹脂を前記表層を剥がした面の全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程と

を具備することを特徴とする橋の踏み板または操作台の踏み板の製造方法。

【請求項7】

橋の踏み板または操作台の踏み板の型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上に一面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を敷き詰める工程と、

前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と

を具備することを特徴とする橋の踏み板または操作台の踏み板の製造方法。

【請求項8】

前記加圧手段によって掛けられる圧力は略10〜50kgf/cm2の範囲であることを特徴とする請求項6または請求項7に記載の橋の踏み板または操作台の踏み板の製造方法。

【請求項1】

FRP(繊維強化プラスティック)成形体の表面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑が敷き詰められてなることを特徴とする橋の踏み板または操作台の踏み板。

【請求項2】

前記角が取れた砂粒及び前記角が取れた研磨材は、サンドブラスト処理に使用されて廃材となったものであることを特徴とする請求項1に記載の橋の踏み板または操作台の踏み板。

【請求項3】

踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して、前記踏み板の表面になる側の面の表層を剥がして、

硬化剤及び硬化促進剤入りの常温硬化性樹脂を全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する工程を所定回数繰り返して得られることを特徴とする橋の踏み板または操作台の踏み板。

【請求項4】

踏み板の型を組み立てて離型剤を塗布し、繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順との繰り返しにより、所定の高さになるまで前記繊維クロス及び/または前記繊維マット及び/または前記繊維ヤーン及び/または前記繊維フレークと前記硬化剤及び硬化促進剤入りの熱硬化性樹脂を積層して成形体を形成し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて、それに略10〜50kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜いて、前記成形体を常温〜140℃の範囲の温度で加熱することによって形成したFRP成形体を放冷した後離型して得られることを特徴とする橋の踏み板または操作台の踏み板。

【請求項5】

前記FRP成形体はガラス繊維強化プラスティック(GFRP)成形体、炭素繊維強化プラスティック(CFRP)成形体、ハイブリッド強化プラスティック(HBRP)成形体、のいずれかであることを特徴とする請求項1乃至請求項4のいずれか1つに記載の橋の踏み板または操作台の踏み板。

【請求項6】

橋の踏み板または操作台の踏み板の型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と、

前記踏み板の表面になる側の面の表層を剥がす工程と、

硬化剤及び硬化促進剤入りの常温硬化性樹脂を前記表層を剥がした面の全面に塗布し、その上から角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を撒いて常温硬化させ、付着しなかった角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑をエアーガン等で吹き飛ばして除去する手順を所定回数繰り返す工程と

を具備することを特徴とする橋の踏み板または操作台の踏み板の製造方法。

【請求項7】

橋の踏み板または操作台の踏み板の型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークを前記離型剤の上に積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維クロス及び/または繊維マット及び/または繊維ヤーン及び/または繊維フレークの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上に一面に角が取れた砂粒及び/または角が取れた研磨材及び/または細かく破砕されたFRPの廃材及び/または細かく破砕されたコンクリートの屑を敷き詰める工程と、

前記成形体の上面に加熱手段を有する加圧手段を設置して、圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段によって常温〜140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と

を具備することを特徴とする橋の踏み板または操作台の踏み板の製造方法。

【請求項8】

前記加圧手段によって掛けられる圧力は略10〜50kgf/cm2の範囲であることを特徴とする請求項6または請求項7に記載の橋の踏み板または操作台の踏み板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−124970(P2006−124970A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−312008(P2004−312008)

【出願日】平成16年10月27日(2004.10.27)

【出願人】(397056112)株式会社ヒビ (5)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月27日(2004.10.27)

【出願人】(397056112)株式会社ヒビ (5)

【Fターム(参考)】

[ Back to top ]