橋梁床版の亀裂検出方法

【課題】橋梁で使用される全ての橋梁床版を対象にでき、交通への影響が少なく、しかも、少ない手間とコストにより橋梁床版の金属部材の亀裂を検出できる橋梁床版の亀裂検出方法を提供すること。

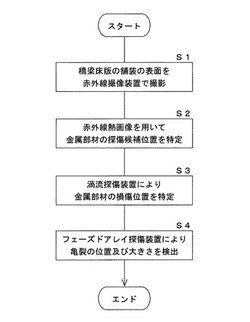

【解決手段】鋼製床版1の舗装3の表面の赤外線熱画像を撮影し(ステップS1)、この赤外線熱画像を用いて、デッキプレート2の探傷候補位置を特定する(ステップS2)。続いて、特定された探傷候補位置で、渦流探傷装置を用いて舗装3の上面側からデッキプレート2の損傷位置を特定する(ステップS3)。この後、特定された損傷位置で、フェイズドアレイ探傷装置を用いて舗装3の下面側からデッキプレート2の亀裂7Aの位置及び大きさを検出する(ステップS4)。

【解決手段】鋼製床版1の舗装3の表面の赤外線熱画像を撮影し(ステップS1)、この赤外線熱画像を用いて、デッキプレート2の探傷候補位置を特定する(ステップS2)。続いて、特定された探傷候補位置で、渦流探傷装置を用いて舗装3の上面側からデッキプレート2の損傷位置を特定する(ステップS3)。この後、特定された損傷位置で、フェイズドアレイ探傷装置を用いて舗装3の下面側からデッキプレート2の亀裂7Aの位置及び大きさを検出する(ステップS4)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば鋼製床版等の橋梁床版に生じる亀裂の検出方法に関する。

【背景技術】

【0002】

高速道路の高架橋等のような道路用の橋梁では、図1に示すような鋼製床版が多く用いられている。図1に示すように、鋼製床版1は、鋼板で形成されたデッキプレート2と、デッキプレート2の上面に敷設されたアスファルトで形成された舗装3を備える。デッキプレート2の下面には、橋軸方向に延びるU字状断面のトラフ4と、トラフ4と平行の縦リブ5と、橋軸直角方向に延びる横リブ6が設けられている。鋼製床版1は、RC(鉄筋コンクリート)床版等と比較して軽量であり、かつ、施工が容易であることから、橋梁の床版として広く普及している。

【0003】

最近、特に都市高速道路の高架橋のような交通量の比較的大きい橋梁において、鋼製床版1の損傷が問題となっている。すなわち、この種の橋梁においては、舗装上を走行する車両の荷重を頻繁に受けることから、図2A及び2Bに示すように、デッキプレート2とトラフ4との溶接部を起点として、デッキプレート2の亀裂7やビード21の亀裂8が生じる。デッキプレート2の亀裂7としては、図2Aのようにビード21のトラフ4内側の端縁から進展する亀裂7Aと、図2Bのようにビード21のトラフ4外側の端縁から進展する亀裂7Bとがある。なお、図2A及び2Bは、デッキプレート2の亀裂7A,7Bとビード21の亀裂8の発生位置を説明する趣旨であり、一般的には、同じ断面でデッキプレート2の亀裂7A,7Bとビード21の亀裂8との両方が生じることは殆ど無い。特に、デッキプレート2を貫通する亀裂7が生じた場合、デッキプレート2の貫通亀裂7の周辺部分が車両の通行に伴って変位し、舗装3の貫通亀裂7の周辺部分が破損して、舗装3にポットホールや貫通穴が生じる恐れがある。このような舗装3の損傷は、車両の安全な走行を害する恐れがあるので、早期の発見と補修が望まれる。

【0004】

そこで、舗装3の損傷を予防するため、デッキプレート2及びトラフ4等の鋼製部材の早期補修を目的として、鋼製部材の亀裂を検出する方法が提案されている。従来、鋼製床版の鋼製部材の亀裂検出方法としては、浸透探傷試験や磁粉探傷試験がある。しかしながら、浸透探傷試験や磁粉探傷試験は、検出対象が鋼製部材の表面に達した亀裂であるため、デッキプレート2の亀裂を検出するには、舗装3を除去してデッキプレート2の上面を露出させる必要がある。したがって、検出作業に手間がかかるという問題がある。また、舗装3を除去するために、検出位置の車両の通行規制を行う必要があるので、車両交通への影響が大きいという問題がある。

【0005】

車両の通行規制を行わずに鋼製床版の鋼製部材の損傷を検出する方法としては、デッキプレート2の下面側から目視観察を行うことが考えられる。しかしながら、デッキプレート2の下面側からの目視観察では、ビード21の亀裂8は検出できるが、デッキプレート2のビード21のトラフ4内側の端縁から進展する亀裂7Aは、ビード21やトラフ4に隠れる側に存在するので検出できないという問題がある。

【0006】

そこで、デッキプレート2の亀裂7Aを下面側から検出する方法として、超音波探傷を行うことが考えられる。超音波探傷による鋼製床版の亀裂検出方法としては、従来、超音波振動子を内蔵する探触子を、デッキプレートとトラフに接触させた状態でトラフの延在方向と平行に移動させるに伴い、この探触子からデッキプレートに対して超音波を発振及び受信して、デッキプレートに進展する亀裂を検出するものが知られている(例えば、特許文献1参照)。この亀裂検出方法によれば、探触子を、デッキプレートの下面とトラフの側面とに接触させると、デッキプレートに対する超音波の出射角が適切になるように形成されており、デッキプレートの亀裂検出作業の容易化と検出精度の向上を行うようにしている。

【特許文献1】特開2008−209231号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波探傷による鋼製床版の亀裂検出方法は、デッキプレート2の下面側で、デッキプレート2やトラフ4やリブ5,6に接近して作業を行うので、作業足場が必要となる。鋼製床版1の鋼製部材の損傷を早期に検出するためには、橋梁の全ての鋼製床版1に対して定期的に亀裂検出を行う必要があるが、超音波探傷のみによって全ての鋼製床版1の亀裂検出を行うとすると、作業足場の設置にかかる手間とコストが嵩むという問題がある。この問題は、路線の大部分が橋梁で構成される都市高速道路において顕著である。

【0008】

また、超音波探傷は、単位時間あたりに検査可能な距離は数mのオーダーであり、検査速度が比較的遅い。したがって、鋼製床版1の全部に検査を行うと、時間とコストが嵩む問題がある。この問題は、路線の大部分が橋梁で構成される都市高速道路において顕著であり、橋梁に使用される全ての鋼製床版1に超音波探傷を行うのは現実的でない。

【0009】

そこで、本発明の課題は、交通への影響が少なく、しかも、少ない手間とコストにより、橋梁床版の金属部材の亀裂を検出できる橋梁床版の亀裂検出方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の橋梁床版の亀裂検出方法は、デッキプレートと、このデッキプレートの下面に設けられた補強部材とを含む金属部材と、この金属部材のデッキプレート上に設けられた舗装とを有する橋梁床版の上記金属部材に生じた亀裂を検出する方法であって、

橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する候補位置特定工程と、

上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する損傷検出工程と、

上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する亀裂検出工程と

を備えることを特徴としている。

【0011】

上記構成によれば、候補位置特定工程で、橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する。橋梁床版の赤外線熱画像を用いることにより、金属部材の損傷に関連して舗装に表れる損傷や、舗装又は金属部材に表れる異常を検出することができる。これらの損傷や異常が生じた位置を、金属部材の探傷を行うべき候補位置として特定することにより、手間のかかる金属部材の探傷を行う位置を容易かつ効果的に絞り込むことができる。

【0012】

また、損傷検出工程では、上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する。電磁誘導探傷として、例えば渦流探傷を行うことにより、舗装の上面側から金属部材の損傷を検出することができる。したがって、金属部材の損傷を検出するために舗装を除去する必要が無いので、少ない手間で、金属の損傷位置を特定することができる。

【0013】

また、亀裂検出工程では、上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する。超音波探傷を行うことにより、少ない手間で迅速に金属部材の亀裂を検出することができる。この亀裂検出工程で検出される金属部材の亀裂としては、デッキプレートに進展する亀裂や、デッキプレートと補強部材との溶接ビードに進展する亀裂や、補強部材に進展する亀裂がある。特に、デッキプレートと補強部材との溶接部からデッキプレートの上面側に進展する亀裂は、目視によっては検出が困難であるにもかかわらず、超音波探傷によって効果的に検出することができる。この亀裂検出工程は、候補位置特定工程と損傷検出工程とを経て絞り込まれた位置について行うので、デッキプレートの上面側から行う場合は車両の通行規制を最小限にすることができ、また、デッキプレートの下面側から行う場合は作業足場の設置を最小限にすることができる。

【0014】

このように、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、検出位置を順次狭めて、最も手間と時間のかかる亀裂検出工程を最小限の検出位置に限定することができるので、金属部材の亀裂を検出するために必要な手間と時間を、全体として大幅に削減することができる。したがって、多くの橋梁床版を対象として、少ない手間で迅速に金属部材の亀裂検出を行うことができる。その結果、橋梁床版の金属部材の亀裂を早期に発見し、早期補修が可能となり、ひいては、舗装の損傷を防止して良好な路面を安定して提供することができる。

【0015】

なお、橋梁床版の金属部材は、デッキプレートと補強部材を含むが、補強部材とは、例えば、トラフやリブや垂直補剛材等が該当する。さらに、金属部材には、デッキプレートと補強部材とを溶接する溶接部と、補強部材の相互を溶接する溶接部とが含まれる。また、金属部材は、鋼材で形成されるもののほか、ステンレス材やアルミニウム材等の金属材料で形成されるものが広く該当する。

【0016】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程は、金属部材の探傷を行うべき候補位置として、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留のうちの少なくとも1つが生じた位置を特定する。

【0017】

上記実施形態によれば、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留は、金属部材の亀裂等の損傷に起因して生じる。なお、デッキプレート上に滞留した水やトラフに貯留した水は、舗装の損傷部分を浸透した雨水や、舗装と金属部材との間の隙間を通った雨水である。これらは、舗装に表れる損傷や異常として、舗装表面の温度分布の偏りとなって表れ、あるいは、舗装又は金属部材に表れる異常として、金属部材の表面の温度分布の偏りとなって表れる。したがって、舗装を上面側から撮影した赤外線熱画像や金属部材を下面側から撮影した赤外線熱画像を用いて、これらの橋梁床版に表れる損傷や異常を特定することにより、金属部材の損傷が生じている可能性の高い位置を、金属部材の探傷を行うべき候補位置として、効率的に特定することができる。すなわち、これらの橋梁床版に表れる損傷や異常は、赤外線熱画像を用いることによって容易に検出できるので、この検出位置を金属部材の探傷を行うべき候補位置とすることにより、手間のかかる金属部材の探傷を行う位置を容易かつ効果的に絞り込むことができる。

【0018】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、舗装の上を走行する車両から撮影された舗装の赤外線熱画像である。

【0019】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、舗装の赤外線熱画像を採用することにより、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、舗装の赤外線熱画像を、舗装の上を走行する車両から撮影することにより、車両の通行規制を行うことなく容易かつ迅速に取得することができる。したがって、車両交通に殆ど影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0020】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、舗装の上方の静止位置から撮影された舗装の赤外線熱画像である。

【0021】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、舗装の赤外線熱画像を採用することにより、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、舗装の赤外線熱画像を、舗装の上方に例えば支柱等で支持された撮像装置で撮影することにより、舗装の上面側の定点位置から容易に取得することができる。なお、舗装の赤外線熱画像は、舗装の直上に限られず、例えば舗装の近傍の上方に支柱等で支持された撮像装置により、舗装の近傍の上方の静止位置から撮影されてもよい。また、舗装上に位置する作業者により、舗装の上面側から撮影されてもよく、この場合、任意の舗装表面を適宜撮影して、金属部材の探傷を行うべき候補位置を特定することができる。

【0022】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、橋梁床版の下面側から撮影された金属部材の赤外線熱画像である。

【0023】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、金属部材の赤外線熱画像を採用することにより、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、金属部材の赤外線熱画像を、橋梁床版の下面側から撮影することにより、車両交通に影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0024】

一実施形態の橋梁床版の亀裂検出方法は、上記損傷検出工程の電磁誘導探傷は、デッキプレートに渦電流を発生させて生成した磁界を検出する渦流探傷装置を用いる。

【0025】

上記実施形態によれば、渦流探傷装置を用いて、デッキプレートに渦電流を発生させて生成した磁界を検出することにより、この検出磁界の変化に基づいて、デッキプレートを含む金属部材の損傷位置を検出することができる。ここで、渦流探傷装置を用いることにより、デッキプレートの上面を露出することなく、舗装が存在する状態で舗装の表面からプローブを離した状態で、金属部材の損傷位置を検出できる。したがって、舗装を除去する必要が無いので、容易かつ迅速に金属部材の損傷位置を検出できる。また、損傷位置の検出作業において、プローブを舗装の表面から離した状態でスライドさせることができるので、迅速に金属部材の損傷位置を検出できる。

【0026】

一実施形態の橋梁床版の亀裂検出方法は、上記亀裂検出工程の超音波探傷は、デッキプレートに複数の超音波を集束させて走査するフェイズドアレイ探傷装置を用いる。

【0027】

上記実施形態によれば、フェイズドアレイ探傷装置を用いて、デッキプレートに複数の超音波を集束させて走査することにより、これらの超音波の反射波の変化に基づいて、デッキプレートの走査範囲の亀裂を検出することができる。ここで、フェイズドアレイ探傷装置を用いることにより、アレイ探触子の設置位置の変更が少ない状態で、デッキプレートと補強部材と溶接部にわたる広範囲の領域を高精度に探傷することができる。したがって、金属部材の亀裂の位置及び大きさを、少ない手間で高精度に検出することができる。

【0028】

一実施形態の橋梁床版の亀裂検出方法は、上記橋梁床版の金属部材は、デッキプレートと、このデッキプレートの下面に橋軸方向に設けられたトラフとを含み、

上記損傷検出工程は、デッキプレートのトラフとの溶接部から進展するデッキプレートの亀裂を検出する。

【0029】

上記実施形態によれば、デッキプレートとトラフとの溶接部から進展する亀裂は、デッキプレートの下面側から目視観察によっては検出できないが、上記候補位置特定工程と損傷検出工程と亀裂検出工程とを行うことにより、少ない手間と時間で検出することができる。したがって、検査対象の路線に設けられた多くの橋梁床版について、舗装の損傷の原因となるデッキプレートの亀裂を早期に検出し、早期に補修を行うことができる。その結果、舗装の損傷を効果的に防止して、良好な路面を安定して提供することができる。

【発明の効果】

【0030】

本発明によれば、橋梁床版の赤外線熱画像を用いた候補位置特定工程と、舗装の上面側からの電磁誘導探傷による損傷検出工程と、金属部材のデッキプレートの上面側又は下面側からの超音波探傷による亀裂検出工程を行うので、検査対象の路線に設けられた多くの橋梁床版について、車両交通に殆ど影響を与えずに、しかも、少ない手間により迅速に金属部材の亀裂を検出することができる。したがって、早期に金属部材の亀裂を補修することができて、舗装に貫通穴等の重大な損傷が生じる不都合を効果的に防止できる。その結果、路線の大部分が橋梁であり、しかも、交通量の大きい都市高速道路において、良好な路面を安定して提供することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態を、添付の図面を参照しながら詳細に説明する。

【0032】

図1は、本実施形態の橋梁床版の亀裂検出方法を適用する橋梁床版としての鋼製床版を、下側から観察した様子を示す図である。この鋼製床版1は、デッキプレート2と、デッキプレート2の上面に敷設された舗装3を有する。デッキプレート2の下面には、補強部材として、U字状断面を有して橋軸方向に延在するトラフ4と、トラフ4と平行に延在してI型断面を有する縦リブ5と、橋軸直角方向に延在してI型断面を有する横リブ6が設けられている。デッキプレート2、トラフ4、縦リブ5及び横リブ6は、いずれも鋼材で形成され、本発明の金属部材を構成している。トラフ4、縦リブ5及び横リブ6は、デッキプレート2に溶接により固定され、また、補強部材の相互の接続部が溶接により固定されている。これらの溶接部分には、図2Aのトラフ4とデッキプレート2との溶接部の断面図に示すように、ビード21が形成されている。各部材の相互の溶接部に形成されるビードもまた、本発明の金属部材に該当する。

【0033】

舗装3はアスファルトで形成されている。なお、舗装3は、アスファルトのみで形成される以外に、少なくとも一部がコンクリートや樹脂で形成されていてもよい。

【0034】

この鋼製床版1は、都市高速道路の高架橋に用いられており、図示しない橋脚によって支持されている。

【0035】

本実施形態では、都市高速道路の所定の路線を構成する全ての鋼製床版1について、金属部材としてのデッキプレート2と、デッキプレート2とトラフ4のビード21の亀裂7A,7B,8を検出する。

【0036】

図3は、本実施形態の橋梁床版の亀裂検出方法の工程を示したフローチャートである。図3のフローチャートに示すように、まず、鋼製床版1の舗装3の表面の赤外線熱画像を撮影し(ステップS1)、この赤外線熱画像を用いて、デッキプレート2の探傷候補位置を特定する(ステップS2)。続いて、特定された探傷候補位置で、渦流探傷装置を用いて舗装3の上面側からデッキプレート2の損傷位置を特定する(ステップS3)。この後、特定された損傷位置で、フェイズドアレイ探傷装置を用いて舗装3の下面側からデッキプレート2の亀裂の位置及び大きさを検出する(ステップS4)。以下、各ステップの詳細を説明する。

【0037】

図4Aは、ステップS1で撮影された舗装3の赤外線熱画像の例を示す図である。この赤外線熱画像は、舗装3の上面側から夜間に撮影されたものであり、舗装3の表面の温度分布を、濃紺から紫に至る色彩グラデーションにより示した色彩分布図として表されている。図4Aの端には、色彩と温度の対応を示したグラデーションスケールが示されている。図4Bは、図4Aに示す舗装3の赤外線熱画像の一部を拡大して示したものである。なお、図4A及び4Bは、色彩グラデーションから色彩が削除され、明度のみによって示されている。

【0038】

赤外線熱画像には、舗装3の表面から数cmから十数cmの深さにおける温度が反映される。この赤外線熱画像に基づいて、舗装3に生じている損傷や異常を検出することができる。舗装3にひび割れ等の損傷が生じると、損傷部分が他の部分に対して温度が変化し、夜間に低下傾向、昼間に上昇傾向を示すので、損傷部分が赤外線熱画像に色彩の異なる部分となって表れる。図4Bでは、矢印Aで示す位置に、概ね線状の変温(低温)部分が表れている。この変温(低温)部分の位置を、舗装の損傷位置として特定するとともに、金属部材の探傷を行うべき候補位置として特定する(ステップS2)。舗装3に生じる損傷は、その下方のデッキプレート2等の金属部材の損傷に相関性を有すると考えられるため、舗装3の損傷位置を金属部材の探傷候補位置とすることにより、金属部材の損傷を検出することが可能となる。

【0039】

なお、赤外線熱画像に基づいて検出する舗装3の損傷は、ひび割れ以外に、舗装3中の空隙や、舗装3の上面部のポットホールがある。さらに、デッキプレート2の下面に溶接されたトラフ4の水の貯留を、この水の存在によって舗装3表面が低温となることにより、舗装3に表れる異常として赤外線熱画像から検出することができる。トラフ4の水の貯留は、デッキプレート2の貫通亀裂によって生じるので、トラフ4の水の貯留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。さらに、デッキプレート2上であって舗装3との間に形成された隙間や舗装3中に滞留した水を、この水の存在によって舗装3表面が低温となることにより、舗装3に表れる異常として赤外線熱画像から検出することができる。デッキプレート2上の水の滞留は、デッキプレート2の貫通亀裂に伴う舗装3の損傷によって生じるので、デッキプレート2上の水の滞留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。

【0040】

本実施形態において、鋼製床版1の舗装3の赤外線熱画像は、亀裂の検出対象の鋼製床版1上を走行する撮影車両に搭載した赤外線撮像装置によって撮影する。赤外線撮像装置としては、インジウム・アンチモン型赤外線サーモグラフィカメラ又は高速撮影が可能なマイクロボロメータ型赤外線サーモグラフィカメラを用いることができる。この赤外線撮像装置は、撮影車両の上部前側に、進行方向の前方の舗装面を撮影可能に搭載される。図4Aは、撮影車両に搭載された赤外線撮像装置によって撮影されたものである。撮影車両には、走行距離を計測する距離計とGPS(全地球測位システム)が搭載される。赤外線撮像装置と、距離計と、GPSは、パーソナルコンピュータで構成された情報処理装置に接続されており、赤外線撮像装置が撮影した画像を、距離計が計測した距離情報とGPSが受信した位置情報に紐付けて記憶装置に保存するように構成する。なお、赤外線撮像装置が撮影する画像は、動画であっても連続静止画であってもよい。

【0041】

ステップS1において、上記撮影車両により、亀裂検出対象の路線を走行しながら、赤外線撮像装置で舗装3の表面の赤外線熱画像を撮影し、撮影画像を、赤外線熱画像に距離情報及び位置情報を紐付けて記憶装置に記憶する。全区間の赤外線熱画像の撮影が完了すると、記憶装置から赤外線熱画像を読み出し、図4Bに示すような舗装3の連続画像を生成し、ステップS2において、温度分布から金属部材の探傷候補位置を特定する。

【0042】

本実施形態によれば、赤外線熱画像を撮影車両で走行しながら撮影するので、検出対象の路線の通行規制を行う必要が無い。したがって、車両交通へ影響を与えることなく、亀裂検出作業を行うことができる。また、撮影車両が検出対象の路線を走行しながら撮影することにより、全区間の鋼製床版1について、少ない手間により迅速に候補位置特定工程を行うことができる。

【0043】

候補位置特定工程で金属部材の探傷候補位置が特定されると、ステップS3の損傷検出工程を行う。

【0044】

損傷検出工程では、渦流探傷装置を用いて、舗装3の上面側からデッキプレート2の損傷を検出する。

【0045】

図5は、渦流探傷装置を示すブロック図である。渦流探傷装置10は、デッキプレート2に磁場を印加させ、この磁場によりデッキプレート2の表層部に渦電流を誘起させ、傷による渦電流の変化をインピーダンスの変化として検出することによって、デッキプレート2の傷を検出するものである。この渦流探傷装置10は、励磁コイル12と2つの検出コイル13が内蔵されたプローブ11と、プローブ11に交番磁束を与えるための交流電流を作る発振器14と、パワーアンプ15と、固有抵抗などで形成されたバランス回路16と、このバランス回路16で検出した検知信号を増幅するための増幅器17と、この増幅器17で増幅した検知信号の差動信号を得る差動アンプ18と、差動信号から発振器14の基準信号に基づいてノイズ信号を分離して傷信号を抽出する周期検波器19と、傷信号から所定レベル以下の雑音を除去して傷信号のS/N比を改善するフィルタ20を有して構成されている。

【0046】

この渦流探傷装置10は、差動アンプ18により、検出対象であるデッキプレート2からのリフトオフに起因するノイズを低減する。これにより、デッキプレート2上に舗装3が存在する状態で、舗装3の上面側からデッキプレート2の傷を検出することができる。

【0047】

本実施形態では、候補位置特定工程で特定された探傷候補位置で、デッキプレート2の探傷を行う。すなわち、探傷候補位置の周辺に対して車両の通行規制を行って作業領域を確保する。この作業領域で、図6に示すように、探傷候補位置に渦流探傷装置10のプローブ11を舗装3の上面側に設置し、フィルタ20から出力される傷信号の値に基づいて、デッキプレート2の損傷(本実施形態では亀裂7A)を検出する(ステップS3)。渦流探傷装置10による探傷作業は、プローブ11を舗装3の表面から離した状態でスライドさせることができるので、迅速にデッキプレート2の損傷位置を検出できる。

【0048】

本実施形態によれば、渦流探傷装置10を用いるので、舗装3を除去することなく、舗装3の上面側から探傷を行うことができる。したがって、少ない手間により、迅速に、デッキプレート2の損傷位置を特定することができる。

【0049】

損傷検出工程でデッキプレート2の損傷位置が特定されると、ステップS4の亀裂検出工程を行う。

【0050】

亀裂検出工程では、フェイズドアレイ探傷装置を用いた超音波探傷により、舗装の下面側からデッキプレート2の亀裂の位置及び大きさを検出する。

【0051】

フェイズドアレイ探傷装置は、探触子にアレイ状の複数の振動子を有し、この複数の振動子の発振タイミングを独立して制御することにより、超音波ビームの出射角や集束位置を高い自由度で変更するものである。これにより、探触子の位置を変更することなく、検出対象の内部を3次元的に広範囲にわたって走査し、傷の検出を行うことができる。

【0052】

図7Aは、フェイズドアレイ探傷装置を示すブロック図である。フェイズドアレイ探傷装置は、被検体30に超音波の送信及びエコーの受信を行う探触子22と、超音波送信部25と、ピーク検出器26と、マイクロプロセッサ27と、モニタ28を有する。電子走査式超音波送受信部25は、所定のタイミング制御の下、探触子22の振動子に印加するパルスを生成すると共に、振動子によって電圧に変換された超音波信号(探傷信号)を受信し、ノイズを除去するフィルタ処理、振幅を調整するゲイン処理、および検波処理等を行う。電子走査式超音波送受信部25によって処理が行われた超音波信号は、ピーク検出器26により超音波信号のピーク振幅やピーク時間等が検出される。ピーク検出器26の検出結果に基づいて、マイクロプロセッサ27によって表示データが生成され、モニタ28に超音波探傷波形やピーク振幅値等が表示されるようになっている。

【0053】

図7Bは、探触子22による超音波の送受信の様子を示す模式図である。探触子22は、複数の振動子22a,22a,・・・と、これらの振動子22aを駆動するアレイ駆動部22bを有し、超音波送受信部25から駆動信号を受けて超音波を被検体30に出射すると共に被検体30からのエコー(反射波)を受けて検出信号を超音波送受信部25に出力する。超音波送受信部25が、各振動子22a,22a,・・・に所定の時間遅れを伴うパルス状の駆動信号を印加することにより、図7Cに示すように、超音波の波面を被検体30内の所定の深さ及び位置の集束点Sに集束させる。超音波送受信部25が、印加する駆動信号の時間遅れや、駆動信号を印加する振動子を変更することにより、被検体30内を電子的に走査して亀裂を検出するように構成されている。

【0054】

図8Aは、フェイズドアレイ探傷装置により、デッキプレート2に溶接部から進展する亀裂7Aを検出する様子を示す横断面図である。探触子22は、長手方向をデッキプレート2とトラフ4との溶接部のビード21に並行に設置している。図8Aに示すように、探触子22からの超音波ビーム23の出射角を偏向させてセクタースキャンを行うことにより、デッキプレート2の内部の溶接部のビード21の上方及びトラフ4の内側を探傷することができる。また、図8Bに示すように、探触子22の振動子の発振タイミングを複数の振動子の配列方向に順次ずらして超音波ビーム23を配列方向に順次出射することによりリニアスキャンを行う。これにより、デッキプレート2内部をビード21の延在方向に連続的に探傷することができる。このように、セクタースキャンとリニアスキャンを行うことにより、探触子の設置位置を変更することなく、デッキプレート2の内部を広い範囲にわたって探傷することができる。また、デッキプレート2の亀裂の位置が、ビード21よりもトラフ4の内側に位置していて、ビード21の存在によって探触子を亀裂の近接位置に設置できなくても、セクタースキャンを行うことにより亀裂を検出することができる。

【0055】

本実施形態では、損傷検出工程で特定された損傷位置で、デッキプレート2の亀裂の位置及び大きさの検出を行う。すなわち、鋼製床版1の下方の損傷位置に対応する位置に作業足場を設置し、デッキプレート2の下面側から、損傷位置に対応するデッキプレート2の検出位置に接近して超音波探傷を行う。なお、作業足場に替えて、高所作業車でデッキプレート2の検出位置に接近してもよい。超音波探傷は、フェイズドアレイ探傷装置の探触子をデッキプレート2の検出位置に設置し、セクタースキャン及びリニアスキャンを行って探触子を移動させることなく亀裂を検出する(ステップS4)。なお、探触子の設置位置をトラフ4の延在方向に変更して、広範囲にわたって亀裂検出を行ってもよい。

【0056】

本実施形態によれば、フェイズドアレイ探傷装置を用いるので、ビード21の存在によって亀裂の近接位置に探触子を設置できなくても、探触子を移動させることなく、目視観察ができない亀裂の位置及び大きさを高精度に特定することができる。したがって、亀裂の検出作業を少ない手間により、迅速に行うことができる。また、超音波探傷を、損傷検出工程で特定された損傷位置のみに行うので、作業足場の設置を最小限にすることができ、亀裂検出の手間とコストを効果的に削減できる。

【0057】

以上のように、本実施形態の橋梁床版の亀裂検出方法によれば、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、各工程によって検出位置を順次狭めることができる。ここで、候補位置特定工程と、損傷検出工程と、亀裂検出工程は、この順に、単位距離あたりの検出作業の手間と時間が増大するが、工程が進むに伴って検出位置を限定することができるので、デッキプレート2の亀裂を検出するために必要な手間と時間を、全体として大幅に削減することができる。したがって、超音波探傷のみでは実質的に不可能であった全ての路線区間の橋梁床版1について、デッキプレート2の亀裂検出を行うことができる。その結果、デッキプレート2の亀裂を早期に発見し、早期補修が可能となり、ひいては、舗装3の損傷を防止して良好な路面を安定して提供することができる。

【0058】

上記実施形態において、舗装3の赤外線熱画像の撮影は、舗装3上を走行する撮影車両に搭載された撮像装置を用いて行ったが、舗装3の上方に支柱等で支持された撮像装置で舗装3の赤外線熱画像を撮影してもよい。また、橋脚や鋼製床版1の高欄に固定された支柱に支持されて、舗装3の近傍の上方に設置された撮像装置で舗装3の赤外線熱画像を撮影してもよい。また、舗装3上に位置する作業者により、舗装3の赤外線熱画像を撮影してもよい。

【0059】

また、上記実施形態において、候補位置特定工程で舗装3の赤外線熱画像を用いて金属部材の探傷候補位置を特定したが、赤外線熱画像として、金属部材の赤外線熱画像を用いてもよい。金属部材の赤外線熱画像は、鋼製床版1の下面側から金属部材としてのデッキプレート2及びトラフ4を赤外線撮像装置で撮影したものを採用してもよい。デッキプレート2及びトラフ4を下面側から撮影した赤外線熱画像により、デッキプレート2上の水の滞留やトラフ4への水の貯留を、これらの水による温度低下部分を抽出することによって検出することができる。トラフ4中及びデッキプレート2上の水の滞留は、デッキプレート2の貫通亀裂や、これに伴う舗装3の損傷によって生じるので、トラフ4中やデッキプレート2上の水の滞留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。しかも、デッキプレート2及びトラフ4の赤外線熱画像は、鋼製床版1の下面側から撮影できるので、車両交通に影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0060】

また、上記実施形態において、渦流探傷装置10を用いたデッキプレート2の損傷位置の検出は、探傷候補位置の周辺に対して車両の通行規制を行って作業領域を確保して行ったが、検出車両に渦流探傷装置10を搭載し、舗装3の表面近傍にプローブ11を配置した状態で検出車両を低速走行させてデッキプレート2を走査してもよい。これにより、通行規制が不要になるので、車両交通に与える影響が少ない状態で、デッキプレート2の損傷位置を検出できる。

【0061】

また、上記実施形態において、超音波探傷は、フェイズドアレイ探傷装置を用いて行ったが、ノーマル探傷装置等の他の超音波探傷装置を用いてもよい。

【0062】

また、上記実施形態ではデッキプレート2の下面側から超音波探傷を行ったが、舗装3を除去してデッキプレート2の上面を露出させ、デッキプレート2の上面側から超音波探傷を行ってもよい。デッキプレート2の上面側から超音波探傷を行う場合であっても、候補位置特定工程と損傷検出工程とを経て絞り込まれた位置について超音波探傷を行うので、車両の通行規制を最小限にすることができる。

【0063】

また、上記実施形態では、デッキプレート2の亀裂を検出したが、検出対象の亀裂はデッキプレート2に生じたものに限られず、トラフ4、縦リブ5及び横リブ6並びに垂直補剛材や、ビード21等の他の金属部材に生じたものであってもよい。本発明によれば、トラフ4等の目視観察が可能な部材に生じた亀裂であっても、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、路線の全区間の鋼製床版1を対象として、少ない手間で迅速に亀裂を検出することができる。

【0064】

また、上記実施形態では、デッキプレート2を貫通する貫通亀裂7A,7Bを検出したが、本発明によれば、非貫通亀裂を検出することも可能である。また、デッキプレート2に限られず、他の金属部材に生じた非貫通亀裂を検出してもよい。

【0065】

また、橋梁床版は、金属部材が鋼材で形成された鋼製床版1であったが、一部又は全部がステンレス材やアルミニウム材等の他の金属材料で形成されていてもよい。

【図面の簡単な説明】

【0066】

【図1】実施形態の橋梁床版の亀裂検出方法を適用する橋梁床版を示す図である。

【図2A】トラフとデッキプレートとの溶接部に生じる亀裂を示す断面図である。

【図2B】トラフとデッキプレートとの溶接部に生じる他の亀裂を示す断面図である。

【図3】実施形態の橋梁床版の亀裂検出方法の工程を示したフローチャートである。

【図4A】舗装の赤外線熱画像の例を示す図である。

【図4B】舗装の所定範囲の温度分布を示したものである。

【図5】渦流探傷装置を示すブロック図である。

【図6】渦流探傷装置によりデッキプレートの損傷を検出する様子を示す図である。

【図7A】フェイズドアレイ探傷装置を示すブロック図である。

【図7B】探触子による超音波の送受信の様子を示す模式図である。

【図7C】超音波の波面を被検体内に集束させた様子を示す模式図である。

【図8A】フェイズドアレイ探傷装置により、デッキプレートの亀裂を検出する様子を示す横断面図である。

【図8B】フェイズドアレイ探傷装置により、デッキプレートの亀裂を検出する様子を示す縦断面図である。

【符号の説明】

【0067】

1 鋼製床版

2 デッキプレート

3 舗装

4 トラフ

7A,7B デッキプレートの亀裂

【技術分野】

【0001】

本発明は、例えば鋼製床版等の橋梁床版に生じる亀裂の検出方法に関する。

【背景技術】

【0002】

高速道路の高架橋等のような道路用の橋梁では、図1に示すような鋼製床版が多く用いられている。図1に示すように、鋼製床版1は、鋼板で形成されたデッキプレート2と、デッキプレート2の上面に敷設されたアスファルトで形成された舗装3を備える。デッキプレート2の下面には、橋軸方向に延びるU字状断面のトラフ4と、トラフ4と平行の縦リブ5と、橋軸直角方向に延びる横リブ6が設けられている。鋼製床版1は、RC(鉄筋コンクリート)床版等と比較して軽量であり、かつ、施工が容易であることから、橋梁の床版として広く普及している。

【0003】

最近、特に都市高速道路の高架橋のような交通量の比較的大きい橋梁において、鋼製床版1の損傷が問題となっている。すなわち、この種の橋梁においては、舗装上を走行する車両の荷重を頻繁に受けることから、図2A及び2Bに示すように、デッキプレート2とトラフ4との溶接部を起点として、デッキプレート2の亀裂7やビード21の亀裂8が生じる。デッキプレート2の亀裂7としては、図2Aのようにビード21のトラフ4内側の端縁から進展する亀裂7Aと、図2Bのようにビード21のトラフ4外側の端縁から進展する亀裂7Bとがある。なお、図2A及び2Bは、デッキプレート2の亀裂7A,7Bとビード21の亀裂8の発生位置を説明する趣旨であり、一般的には、同じ断面でデッキプレート2の亀裂7A,7Bとビード21の亀裂8との両方が生じることは殆ど無い。特に、デッキプレート2を貫通する亀裂7が生じた場合、デッキプレート2の貫通亀裂7の周辺部分が車両の通行に伴って変位し、舗装3の貫通亀裂7の周辺部分が破損して、舗装3にポットホールや貫通穴が生じる恐れがある。このような舗装3の損傷は、車両の安全な走行を害する恐れがあるので、早期の発見と補修が望まれる。

【0004】

そこで、舗装3の損傷を予防するため、デッキプレート2及びトラフ4等の鋼製部材の早期補修を目的として、鋼製部材の亀裂を検出する方法が提案されている。従来、鋼製床版の鋼製部材の亀裂検出方法としては、浸透探傷試験や磁粉探傷試験がある。しかしながら、浸透探傷試験や磁粉探傷試験は、検出対象が鋼製部材の表面に達した亀裂であるため、デッキプレート2の亀裂を検出するには、舗装3を除去してデッキプレート2の上面を露出させる必要がある。したがって、検出作業に手間がかかるという問題がある。また、舗装3を除去するために、検出位置の車両の通行規制を行う必要があるので、車両交通への影響が大きいという問題がある。

【0005】

車両の通行規制を行わずに鋼製床版の鋼製部材の損傷を検出する方法としては、デッキプレート2の下面側から目視観察を行うことが考えられる。しかしながら、デッキプレート2の下面側からの目視観察では、ビード21の亀裂8は検出できるが、デッキプレート2のビード21のトラフ4内側の端縁から進展する亀裂7Aは、ビード21やトラフ4に隠れる側に存在するので検出できないという問題がある。

【0006】

そこで、デッキプレート2の亀裂7Aを下面側から検出する方法として、超音波探傷を行うことが考えられる。超音波探傷による鋼製床版の亀裂検出方法としては、従来、超音波振動子を内蔵する探触子を、デッキプレートとトラフに接触させた状態でトラフの延在方向と平行に移動させるに伴い、この探触子からデッキプレートに対して超音波を発振及び受信して、デッキプレートに進展する亀裂を検出するものが知られている(例えば、特許文献1参照)。この亀裂検出方法によれば、探触子を、デッキプレートの下面とトラフの側面とに接触させると、デッキプレートに対する超音波の出射角が適切になるように形成されており、デッキプレートの亀裂検出作業の容易化と検出精度の向上を行うようにしている。

【特許文献1】特開2008−209231号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、超音波探傷による鋼製床版の亀裂検出方法は、デッキプレート2の下面側で、デッキプレート2やトラフ4やリブ5,6に接近して作業を行うので、作業足場が必要となる。鋼製床版1の鋼製部材の損傷を早期に検出するためには、橋梁の全ての鋼製床版1に対して定期的に亀裂検出を行う必要があるが、超音波探傷のみによって全ての鋼製床版1の亀裂検出を行うとすると、作業足場の設置にかかる手間とコストが嵩むという問題がある。この問題は、路線の大部分が橋梁で構成される都市高速道路において顕著である。

【0008】

また、超音波探傷は、単位時間あたりに検査可能な距離は数mのオーダーであり、検査速度が比較的遅い。したがって、鋼製床版1の全部に検査を行うと、時間とコストが嵩む問題がある。この問題は、路線の大部分が橋梁で構成される都市高速道路において顕著であり、橋梁に使用される全ての鋼製床版1に超音波探傷を行うのは現実的でない。

【0009】

そこで、本発明の課題は、交通への影響が少なく、しかも、少ない手間とコストにより、橋梁床版の金属部材の亀裂を検出できる橋梁床版の亀裂検出方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の橋梁床版の亀裂検出方法は、デッキプレートと、このデッキプレートの下面に設けられた補強部材とを含む金属部材と、この金属部材のデッキプレート上に設けられた舗装とを有する橋梁床版の上記金属部材に生じた亀裂を検出する方法であって、

橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する候補位置特定工程と、

上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する損傷検出工程と、

上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する亀裂検出工程と

を備えることを特徴としている。

【0011】

上記構成によれば、候補位置特定工程で、橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する。橋梁床版の赤外線熱画像を用いることにより、金属部材の損傷に関連して舗装に表れる損傷や、舗装又は金属部材に表れる異常を検出することができる。これらの損傷や異常が生じた位置を、金属部材の探傷を行うべき候補位置として特定することにより、手間のかかる金属部材の探傷を行う位置を容易かつ効果的に絞り込むことができる。

【0012】

また、損傷検出工程では、上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する。電磁誘導探傷として、例えば渦流探傷を行うことにより、舗装の上面側から金属部材の損傷を検出することができる。したがって、金属部材の損傷を検出するために舗装を除去する必要が無いので、少ない手間で、金属の損傷位置を特定することができる。

【0013】

また、亀裂検出工程では、上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する。超音波探傷を行うことにより、少ない手間で迅速に金属部材の亀裂を検出することができる。この亀裂検出工程で検出される金属部材の亀裂としては、デッキプレートに進展する亀裂や、デッキプレートと補強部材との溶接ビードに進展する亀裂や、補強部材に進展する亀裂がある。特に、デッキプレートと補強部材との溶接部からデッキプレートの上面側に進展する亀裂は、目視によっては検出が困難であるにもかかわらず、超音波探傷によって効果的に検出することができる。この亀裂検出工程は、候補位置特定工程と損傷検出工程とを経て絞り込まれた位置について行うので、デッキプレートの上面側から行う場合は車両の通行規制を最小限にすることができ、また、デッキプレートの下面側から行う場合は作業足場の設置を最小限にすることができる。

【0014】

このように、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、検出位置を順次狭めて、最も手間と時間のかかる亀裂検出工程を最小限の検出位置に限定することができるので、金属部材の亀裂を検出するために必要な手間と時間を、全体として大幅に削減することができる。したがって、多くの橋梁床版を対象として、少ない手間で迅速に金属部材の亀裂検出を行うことができる。その結果、橋梁床版の金属部材の亀裂を早期に発見し、早期補修が可能となり、ひいては、舗装の損傷を防止して良好な路面を安定して提供することができる。

【0015】

なお、橋梁床版の金属部材は、デッキプレートと補強部材を含むが、補強部材とは、例えば、トラフやリブや垂直補剛材等が該当する。さらに、金属部材には、デッキプレートと補強部材とを溶接する溶接部と、補強部材の相互を溶接する溶接部とが含まれる。また、金属部材は、鋼材で形成されるもののほか、ステンレス材やアルミニウム材等の金属材料で形成されるものが広く該当する。

【0016】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程は、金属部材の探傷を行うべき候補位置として、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留のうちの少なくとも1つが生じた位置を特定する。

【0017】

上記実施形態によれば、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留は、金属部材の亀裂等の損傷に起因して生じる。なお、デッキプレート上に滞留した水やトラフに貯留した水は、舗装の損傷部分を浸透した雨水や、舗装と金属部材との間の隙間を通った雨水である。これらは、舗装に表れる損傷や異常として、舗装表面の温度分布の偏りとなって表れ、あるいは、舗装又は金属部材に表れる異常として、金属部材の表面の温度分布の偏りとなって表れる。したがって、舗装を上面側から撮影した赤外線熱画像や金属部材を下面側から撮影した赤外線熱画像を用いて、これらの橋梁床版に表れる損傷や異常を特定することにより、金属部材の損傷が生じている可能性の高い位置を、金属部材の探傷を行うべき候補位置として、効率的に特定することができる。すなわち、これらの橋梁床版に表れる損傷や異常は、赤外線熱画像を用いることによって容易に検出できるので、この検出位置を金属部材の探傷を行うべき候補位置とすることにより、手間のかかる金属部材の探傷を行う位置を容易かつ効果的に絞り込むことができる。

【0018】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、舗装の上を走行する車両から撮影された舗装の赤外線熱画像である。

【0019】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、舗装の赤外線熱画像を採用することにより、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、舗装の赤外線熱画像を、舗装の上を走行する車両から撮影することにより、車両の通行規制を行うことなく容易かつ迅速に取得することができる。したがって、車両交通に殆ど影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0020】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、舗装の上方の静止位置から撮影された舗装の赤外線熱画像である。

【0021】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、舗装の赤外線熱画像を採用することにより、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、舗装の赤外線熱画像を、舗装の上方に例えば支柱等で支持された撮像装置で撮影することにより、舗装の上面側の定点位置から容易に取得することができる。なお、舗装の赤外線熱画像は、舗装の直上に限られず、例えば舗装の近傍の上方に支柱等で支持された撮像装置により、舗装の近傍の上方の静止位置から撮影されてもよい。また、舗装上に位置する作業者により、舗装の上面側から撮影されてもよく、この場合、任意の舗装表面を適宜撮影して、金属部材の探傷を行うべき候補位置を特定することができる。

【0022】

一実施形態の橋梁床版の亀裂検出方法は、上記候補位置特定工程で用いる赤外線熱画像は、橋梁床版の下面側から撮影された金属部材の赤外線熱画像である。

【0023】

上記実施形態によれば、候補位置特定工程で用いる赤外線熱画像として、金属部材の赤外線熱画像を採用することにより、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留を検出し、これらの位置を金属部材の探傷を行うべき候補位置として特定することができる。また、金属部材の赤外線熱画像を、橋梁床版の下面側から撮影することにより、車両交通に影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0024】

一実施形態の橋梁床版の亀裂検出方法は、上記損傷検出工程の電磁誘導探傷は、デッキプレートに渦電流を発生させて生成した磁界を検出する渦流探傷装置を用いる。

【0025】

上記実施形態によれば、渦流探傷装置を用いて、デッキプレートに渦電流を発生させて生成した磁界を検出することにより、この検出磁界の変化に基づいて、デッキプレートを含む金属部材の損傷位置を検出することができる。ここで、渦流探傷装置を用いることにより、デッキプレートの上面を露出することなく、舗装が存在する状態で舗装の表面からプローブを離した状態で、金属部材の損傷位置を検出できる。したがって、舗装を除去する必要が無いので、容易かつ迅速に金属部材の損傷位置を検出できる。また、損傷位置の検出作業において、プローブを舗装の表面から離した状態でスライドさせることができるので、迅速に金属部材の損傷位置を検出できる。

【0026】

一実施形態の橋梁床版の亀裂検出方法は、上記亀裂検出工程の超音波探傷は、デッキプレートに複数の超音波を集束させて走査するフェイズドアレイ探傷装置を用いる。

【0027】

上記実施形態によれば、フェイズドアレイ探傷装置を用いて、デッキプレートに複数の超音波を集束させて走査することにより、これらの超音波の反射波の変化に基づいて、デッキプレートの走査範囲の亀裂を検出することができる。ここで、フェイズドアレイ探傷装置を用いることにより、アレイ探触子の設置位置の変更が少ない状態で、デッキプレートと補強部材と溶接部にわたる広範囲の領域を高精度に探傷することができる。したがって、金属部材の亀裂の位置及び大きさを、少ない手間で高精度に検出することができる。

【0028】

一実施形態の橋梁床版の亀裂検出方法は、上記橋梁床版の金属部材は、デッキプレートと、このデッキプレートの下面に橋軸方向に設けられたトラフとを含み、

上記損傷検出工程は、デッキプレートのトラフとの溶接部から進展するデッキプレートの亀裂を検出する。

【0029】

上記実施形態によれば、デッキプレートとトラフとの溶接部から進展する亀裂は、デッキプレートの下面側から目視観察によっては検出できないが、上記候補位置特定工程と損傷検出工程と亀裂検出工程とを行うことにより、少ない手間と時間で検出することができる。したがって、検査対象の路線に設けられた多くの橋梁床版について、舗装の損傷の原因となるデッキプレートの亀裂を早期に検出し、早期に補修を行うことができる。その結果、舗装の損傷を効果的に防止して、良好な路面を安定して提供することができる。

【発明の効果】

【0030】

本発明によれば、橋梁床版の赤外線熱画像を用いた候補位置特定工程と、舗装の上面側からの電磁誘導探傷による損傷検出工程と、金属部材のデッキプレートの上面側又は下面側からの超音波探傷による亀裂検出工程を行うので、検査対象の路線に設けられた多くの橋梁床版について、車両交通に殆ど影響を与えずに、しかも、少ない手間により迅速に金属部材の亀裂を検出することができる。したがって、早期に金属部材の亀裂を補修することができて、舗装に貫通穴等の重大な損傷が生じる不都合を効果的に防止できる。その結果、路線の大部分が橋梁であり、しかも、交通量の大きい都市高速道路において、良好な路面を安定して提供することができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施形態を、添付の図面を参照しながら詳細に説明する。

【0032】

図1は、本実施形態の橋梁床版の亀裂検出方法を適用する橋梁床版としての鋼製床版を、下側から観察した様子を示す図である。この鋼製床版1は、デッキプレート2と、デッキプレート2の上面に敷設された舗装3を有する。デッキプレート2の下面には、補強部材として、U字状断面を有して橋軸方向に延在するトラフ4と、トラフ4と平行に延在してI型断面を有する縦リブ5と、橋軸直角方向に延在してI型断面を有する横リブ6が設けられている。デッキプレート2、トラフ4、縦リブ5及び横リブ6は、いずれも鋼材で形成され、本発明の金属部材を構成している。トラフ4、縦リブ5及び横リブ6は、デッキプレート2に溶接により固定され、また、補強部材の相互の接続部が溶接により固定されている。これらの溶接部分には、図2Aのトラフ4とデッキプレート2との溶接部の断面図に示すように、ビード21が形成されている。各部材の相互の溶接部に形成されるビードもまた、本発明の金属部材に該当する。

【0033】

舗装3はアスファルトで形成されている。なお、舗装3は、アスファルトのみで形成される以外に、少なくとも一部がコンクリートや樹脂で形成されていてもよい。

【0034】

この鋼製床版1は、都市高速道路の高架橋に用いられており、図示しない橋脚によって支持されている。

【0035】

本実施形態では、都市高速道路の所定の路線を構成する全ての鋼製床版1について、金属部材としてのデッキプレート2と、デッキプレート2とトラフ4のビード21の亀裂7A,7B,8を検出する。

【0036】

図3は、本実施形態の橋梁床版の亀裂検出方法の工程を示したフローチャートである。図3のフローチャートに示すように、まず、鋼製床版1の舗装3の表面の赤外線熱画像を撮影し(ステップS1)、この赤外線熱画像を用いて、デッキプレート2の探傷候補位置を特定する(ステップS2)。続いて、特定された探傷候補位置で、渦流探傷装置を用いて舗装3の上面側からデッキプレート2の損傷位置を特定する(ステップS3)。この後、特定された損傷位置で、フェイズドアレイ探傷装置を用いて舗装3の下面側からデッキプレート2の亀裂の位置及び大きさを検出する(ステップS4)。以下、各ステップの詳細を説明する。

【0037】

図4Aは、ステップS1で撮影された舗装3の赤外線熱画像の例を示す図である。この赤外線熱画像は、舗装3の上面側から夜間に撮影されたものであり、舗装3の表面の温度分布を、濃紺から紫に至る色彩グラデーションにより示した色彩分布図として表されている。図4Aの端には、色彩と温度の対応を示したグラデーションスケールが示されている。図4Bは、図4Aに示す舗装3の赤外線熱画像の一部を拡大して示したものである。なお、図4A及び4Bは、色彩グラデーションから色彩が削除され、明度のみによって示されている。

【0038】

赤外線熱画像には、舗装3の表面から数cmから十数cmの深さにおける温度が反映される。この赤外線熱画像に基づいて、舗装3に生じている損傷や異常を検出することができる。舗装3にひび割れ等の損傷が生じると、損傷部分が他の部分に対して温度が変化し、夜間に低下傾向、昼間に上昇傾向を示すので、損傷部分が赤外線熱画像に色彩の異なる部分となって表れる。図4Bでは、矢印Aで示す位置に、概ね線状の変温(低温)部分が表れている。この変温(低温)部分の位置を、舗装の損傷位置として特定するとともに、金属部材の探傷を行うべき候補位置として特定する(ステップS2)。舗装3に生じる損傷は、その下方のデッキプレート2等の金属部材の損傷に相関性を有すると考えられるため、舗装3の損傷位置を金属部材の探傷候補位置とすることにより、金属部材の損傷を検出することが可能となる。

【0039】

なお、赤外線熱画像に基づいて検出する舗装3の損傷は、ひび割れ以外に、舗装3中の空隙や、舗装3の上面部のポットホールがある。さらに、デッキプレート2の下面に溶接されたトラフ4の水の貯留を、この水の存在によって舗装3表面が低温となることにより、舗装3に表れる異常として赤外線熱画像から検出することができる。トラフ4の水の貯留は、デッキプレート2の貫通亀裂によって生じるので、トラフ4の水の貯留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。さらに、デッキプレート2上であって舗装3との間に形成された隙間や舗装3中に滞留した水を、この水の存在によって舗装3表面が低温となることにより、舗装3に表れる異常として赤外線熱画像から検出することができる。デッキプレート2上の水の滞留は、デッキプレート2の貫通亀裂に伴う舗装3の損傷によって生じるので、デッキプレート2上の水の滞留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。

【0040】

本実施形態において、鋼製床版1の舗装3の赤外線熱画像は、亀裂の検出対象の鋼製床版1上を走行する撮影車両に搭載した赤外線撮像装置によって撮影する。赤外線撮像装置としては、インジウム・アンチモン型赤外線サーモグラフィカメラ又は高速撮影が可能なマイクロボロメータ型赤外線サーモグラフィカメラを用いることができる。この赤外線撮像装置は、撮影車両の上部前側に、進行方向の前方の舗装面を撮影可能に搭載される。図4Aは、撮影車両に搭載された赤外線撮像装置によって撮影されたものである。撮影車両には、走行距離を計測する距離計とGPS(全地球測位システム)が搭載される。赤外線撮像装置と、距離計と、GPSは、パーソナルコンピュータで構成された情報処理装置に接続されており、赤外線撮像装置が撮影した画像を、距離計が計測した距離情報とGPSが受信した位置情報に紐付けて記憶装置に保存するように構成する。なお、赤外線撮像装置が撮影する画像は、動画であっても連続静止画であってもよい。

【0041】

ステップS1において、上記撮影車両により、亀裂検出対象の路線を走行しながら、赤外線撮像装置で舗装3の表面の赤外線熱画像を撮影し、撮影画像を、赤外線熱画像に距離情報及び位置情報を紐付けて記憶装置に記憶する。全区間の赤外線熱画像の撮影が完了すると、記憶装置から赤外線熱画像を読み出し、図4Bに示すような舗装3の連続画像を生成し、ステップS2において、温度分布から金属部材の探傷候補位置を特定する。

【0042】

本実施形態によれば、赤外線熱画像を撮影車両で走行しながら撮影するので、検出対象の路線の通行規制を行う必要が無い。したがって、車両交通へ影響を与えることなく、亀裂検出作業を行うことができる。また、撮影車両が検出対象の路線を走行しながら撮影することにより、全区間の鋼製床版1について、少ない手間により迅速に候補位置特定工程を行うことができる。

【0043】

候補位置特定工程で金属部材の探傷候補位置が特定されると、ステップS3の損傷検出工程を行う。

【0044】

損傷検出工程では、渦流探傷装置を用いて、舗装3の上面側からデッキプレート2の損傷を検出する。

【0045】

図5は、渦流探傷装置を示すブロック図である。渦流探傷装置10は、デッキプレート2に磁場を印加させ、この磁場によりデッキプレート2の表層部に渦電流を誘起させ、傷による渦電流の変化をインピーダンスの変化として検出することによって、デッキプレート2の傷を検出するものである。この渦流探傷装置10は、励磁コイル12と2つの検出コイル13が内蔵されたプローブ11と、プローブ11に交番磁束を与えるための交流電流を作る発振器14と、パワーアンプ15と、固有抵抗などで形成されたバランス回路16と、このバランス回路16で検出した検知信号を増幅するための増幅器17と、この増幅器17で増幅した検知信号の差動信号を得る差動アンプ18と、差動信号から発振器14の基準信号に基づいてノイズ信号を分離して傷信号を抽出する周期検波器19と、傷信号から所定レベル以下の雑音を除去して傷信号のS/N比を改善するフィルタ20を有して構成されている。

【0046】

この渦流探傷装置10は、差動アンプ18により、検出対象であるデッキプレート2からのリフトオフに起因するノイズを低減する。これにより、デッキプレート2上に舗装3が存在する状態で、舗装3の上面側からデッキプレート2の傷を検出することができる。

【0047】

本実施形態では、候補位置特定工程で特定された探傷候補位置で、デッキプレート2の探傷を行う。すなわち、探傷候補位置の周辺に対して車両の通行規制を行って作業領域を確保する。この作業領域で、図6に示すように、探傷候補位置に渦流探傷装置10のプローブ11を舗装3の上面側に設置し、フィルタ20から出力される傷信号の値に基づいて、デッキプレート2の損傷(本実施形態では亀裂7A)を検出する(ステップS3)。渦流探傷装置10による探傷作業は、プローブ11を舗装3の表面から離した状態でスライドさせることができるので、迅速にデッキプレート2の損傷位置を検出できる。

【0048】

本実施形態によれば、渦流探傷装置10を用いるので、舗装3を除去することなく、舗装3の上面側から探傷を行うことができる。したがって、少ない手間により、迅速に、デッキプレート2の損傷位置を特定することができる。

【0049】

損傷検出工程でデッキプレート2の損傷位置が特定されると、ステップS4の亀裂検出工程を行う。

【0050】

亀裂検出工程では、フェイズドアレイ探傷装置を用いた超音波探傷により、舗装の下面側からデッキプレート2の亀裂の位置及び大きさを検出する。

【0051】

フェイズドアレイ探傷装置は、探触子にアレイ状の複数の振動子を有し、この複数の振動子の発振タイミングを独立して制御することにより、超音波ビームの出射角や集束位置を高い自由度で変更するものである。これにより、探触子の位置を変更することなく、検出対象の内部を3次元的に広範囲にわたって走査し、傷の検出を行うことができる。

【0052】

図7Aは、フェイズドアレイ探傷装置を示すブロック図である。フェイズドアレイ探傷装置は、被検体30に超音波の送信及びエコーの受信を行う探触子22と、超音波送信部25と、ピーク検出器26と、マイクロプロセッサ27と、モニタ28を有する。電子走査式超音波送受信部25は、所定のタイミング制御の下、探触子22の振動子に印加するパルスを生成すると共に、振動子によって電圧に変換された超音波信号(探傷信号)を受信し、ノイズを除去するフィルタ処理、振幅を調整するゲイン処理、および検波処理等を行う。電子走査式超音波送受信部25によって処理が行われた超音波信号は、ピーク検出器26により超音波信号のピーク振幅やピーク時間等が検出される。ピーク検出器26の検出結果に基づいて、マイクロプロセッサ27によって表示データが生成され、モニタ28に超音波探傷波形やピーク振幅値等が表示されるようになっている。

【0053】

図7Bは、探触子22による超音波の送受信の様子を示す模式図である。探触子22は、複数の振動子22a,22a,・・・と、これらの振動子22aを駆動するアレイ駆動部22bを有し、超音波送受信部25から駆動信号を受けて超音波を被検体30に出射すると共に被検体30からのエコー(反射波)を受けて検出信号を超音波送受信部25に出力する。超音波送受信部25が、各振動子22a,22a,・・・に所定の時間遅れを伴うパルス状の駆動信号を印加することにより、図7Cに示すように、超音波の波面を被検体30内の所定の深さ及び位置の集束点Sに集束させる。超音波送受信部25が、印加する駆動信号の時間遅れや、駆動信号を印加する振動子を変更することにより、被検体30内を電子的に走査して亀裂を検出するように構成されている。

【0054】

図8Aは、フェイズドアレイ探傷装置により、デッキプレート2に溶接部から進展する亀裂7Aを検出する様子を示す横断面図である。探触子22は、長手方向をデッキプレート2とトラフ4との溶接部のビード21に並行に設置している。図8Aに示すように、探触子22からの超音波ビーム23の出射角を偏向させてセクタースキャンを行うことにより、デッキプレート2の内部の溶接部のビード21の上方及びトラフ4の内側を探傷することができる。また、図8Bに示すように、探触子22の振動子の発振タイミングを複数の振動子の配列方向に順次ずらして超音波ビーム23を配列方向に順次出射することによりリニアスキャンを行う。これにより、デッキプレート2内部をビード21の延在方向に連続的に探傷することができる。このように、セクタースキャンとリニアスキャンを行うことにより、探触子の設置位置を変更することなく、デッキプレート2の内部を広い範囲にわたって探傷することができる。また、デッキプレート2の亀裂の位置が、ビード21よりもトラフ4の内側に位置していて、ビード21の存在によって探触子を亀裂の近接位置に設置できなくても、セクタースキャンを行うことにより亀裂を検出することができる。

【0055】

本実施形態では、損傷検出工程で特定された損傷位置で、デッキプレート2の亀裂の位置及び大きさの検出を行う。すなわち、鋼製床版1の下方の損傷位置に対応する位置に作業足場を設置し、デッキプレート2の下面側から、損傷位置に対応するデッキプレート2の検出位置に接近して超音波探傷を行う。なお、作業足場に替えて、高所作業車でデッキプレート2の検出位置に接近してもよい。超音波探傷は、フェイズドアレイ探傷装置の探触子をデッキプレート2の検出位置に設置し、セクタースキャン及びリニアスキャンを行って探触子を移動させることなく亀裂を検出する(ステップS4)。なお、探触子の設置位置をトラフ4の延在方向に変更して、広範囲にわたって亀裂検出を行ってもよい。

【0056】

本実施形態によれば、フェイズドアレイ探傷装置を用いるので、ビード21の存在によって亀裂の近接位置に探触子を設置できなくても、探触子を移動させることなく、目視観察ができない亀裂の位置及び大きさを高精度に特定することができる。したがって、亀裂の検出作業を少ない手間により、迅速に行うことができる。また、超音波探傷を、損傷検出工程で特定された損傷位置のみに行うので、作業足場の設置を最小限にすることができ、亀裂検出の手間とコストを効果的に削減できる。

【0057】

以上のように、本実施形態の橋梁床版の亀裂検出方法によれば、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、各工程によって検出位置を順次狭めることができる。ここで、候補位置特定工程と、損傷検出工程と、亀裂検出工程は、この順に、単位距離あたりの検出作業の手間と時間が増大するが、工程が進むに伴って検出位置を限定することができるので、デッキプレート2の亀裂を検出するために必要な手間と時間を、全体として大幅に削減することができる。したがって、超音波探傷のみでは実質的に不可能であった全ての路線区間の橋梁床版1について、デッキプレート2の亀裂検出を行うことができる。その結果、デッキプレート2の亀裂を早期に発見し、早期補修が可能となり、ひいては、舗装3の損傷を防止して良好な路面を安定して提供することができる。

【0058】

上記実施形態において、舗装3の赤外線熱画像の撮影は、舗装3上を走行する撮影車両に搭載された撮像装置を用いて行ったが、舗装3の上方に支柱等で支持された撮像装置で舗装3の赤外線熱画像を撮影してもよい。また、橋脚や鋼製床版1の高欄に固定された支柱に支持されて、舗装3の近傍の上方に設置された撮像装置で舗装3の赤外線熱画像を撮影してもよい。また、舗装3上に位置する作業者により、舗装3の赤外線熱画像を撮影してもよい。

【0059】

また、上記実施形態において、候補位置特定工程で舗装3の赤外線熱画像を用いて金属部材の探傷候補位置を特定したが、赤外線熱画像として、金属部材の赤外線熱画像を用いてもよい。金属部材の赤外線熱画像は、鋼製床版1の下面側から金属部材としてのデッキプレート2及びトラフ4を赤外線撮像装置で撮影したものを採用してもよい。デッキプレート2及びトラフ4を下面側から撮影した赤外線熱画像により、デッキプレート2上の水の滞留やトラフ4への水の貯留を、これらの水による温度低下部分を抽出することによって検出することができる。トラフ4中及びデッキプレート2上の水の滞留は、デッキプレート2の貫通亀裂や、これに伴う舗装3の損傷によって生じるので、トラフ4中やデッキプレート2上の水の滞留を金属部材の探傷候補位置とすることにより、効果的にデッキプレート2の貫通亀裂の検出が可能となる。しかも、デッキプレート2及びトラフ4の赤外線熱画像は、鋼製床版1の下面側から撮影できるので、車両交通に影響を与えることなく、金属部材の探傷を行うべき候補位置を特定することができる。

【0060】

また、上記実施形態において、渦流探傷装置10を用いたデッキプレート2の損傷位置の検出は、探傷候補位置の周辺に対して車両の通行規制を行って作業領域を確保して行ったが、検出車両に渦流探傷装置10を搭載し、舗装3の表面近傍にプローブ11を配置した状態で検出車両を低速走行させてデッキプレート2を走査してもよい。これにより、通行規制が不要になるので、車両交通に与える影響が少ない状態で、デッキプレート2の損傷位置を検出できる。

【0061】

また、上記実施形態において、超音波探傷は、フェイズドアレイ探傷装置を用いて行ったが、ノーマル探傷装置等の他の超音波探傷装置を用いてもよい。

【0062】

また、上記実施形態ではデッキプレート2の下面側から超音波探傷を行ったが、舗装3を除去してデッキプレート2の上面を露出させ、デッキプレート2の上面側から超音波探傷を行ってもよい。デッキプレート2の上面側から超音波探傷を行う場合であっても、候補位置特定工程と損傷検出工程とを経て絞り込まれた位置について超音波探傷を行うので、車両の通行規制を最小限にすることができる。

【0063】

また、上記実施形態では、デッキプレート2の亀裂を検出したが、検出対象の亀裂はデッキプレート2に生じたものに限られず、トラフ4、縦リブ5及び横リブ6並びに垂直補剛材や、ビード21等の他の金属部材に生じたものであってもよい。本発明によれば、トラフ4等の目視観察が可能な部材に生じた亀裂であっても、候補位置特定工程と、損傷検出工程と、亀裂検出工程とを行うことにより、路線の全区間の鋼製床版1を対象として、少ない手間で迅速に亀裂を検出することができる。

【0064】

また、上記実施形態では、デッキプレート2を貫通する貫通亀裂7A,7Bを検出したが、本発明によれば、非貫通亀裂を検出することも可能である。また、デッキプレート2に限られず、他の金属部材に生じた非貫通亀裂を検出してもよい。

【0065】

また、橋梁床版は、金属部材が鋼材で形成された鋼製床版1であったが、一部又は全部がステンレス材やアルミニウム材等の他の金属材料で形成されていてもよい。

【図面の簡単な説明】

【0066】

【図1】実施形態の橋梁床版の亀裂検出方法を適用する橋梁床版を示す図である。

【図2A】トラフとデッキプレートとの溶接部に生じる亀裂を示す断面図である。

【図2B】トラフとデッキプレートとの溶接部に生じる他の亀裂を示す断面図である。

【図3】実施形態の橋梁床版の亀裂検出方法の工程を示したフローチャートである。

【図4A】舗装の赤外線熱画像の例を示す図である。

【図4B】舗装の所定範囲の温度分布を示したものである。

【図5】渦流探傷装置を示すブロック図である。

【図6】渦流探傷装置によりデッキプレートの損傷を検出する様子を示す図である。

【図7A】フェイズドアレイ探傷装置を示すブロック図である。

【図7B】探触子による超音波の送受信の様子を示す模式図である。

【図7C】超音波の波面を被検体内に集束させた様子を示す模式図である。

【図8A】フェイズドアレイ探傷装置により、デッキプレートの亀裂を検出する様子を示す横断面図である。

【図8B】フェイズドアレイ探傷装置により、デッキプレートの亀裂を検出する様子を示す縦断面図である。

【符号の説明】

【0067】

1 鋼製床版

2 デッキプレート

3 舗装

4 トラフ

7A,7B デッキプレートの亀裂

【特許請求の範囲】

【請求項1】

デッキプレートと、このデッキプレートの下面に設けられた補強部材とを含む金属部材と、この金属部材のデッキプレート上に設けられた舗装とを有する橋梁床版の上記金属部材に生じた亀裂を検出する方法であって、

橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する候補位置特定工程と、

上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する損傷検出工程と、

上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する亀裂検出工程と

を備えることを特徴とする橋梁床版の亀裂検出方法。

【請求項2】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程は、金属部材の探傷を行うべき候補位置として、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留のうちの少なくとも1つが生じた位置を特定することを特徴とする橋梁床版の亀裂検出方法。

【請求項3】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、舗装の上を走行する車両から撮影された舗装の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項4】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、舗装の上方の静止位置から撮影された舗装の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項5】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、橋梁床版の下面側から撮影された金属部材の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項6】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記損傷検出工程の電磁誘導探傷は、デッキプレートに渦電流を発生させて生成した磁界を検出する渦流探傷装置を用いることを特徴とする橋梁床版の亀裂検出方法。

【請求項7】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記亀裂検出工程の超音波探傷は、デッキプレートに複数の超音波を集束させて走査するフェイズドアレイ探傷装置を用いることを特徴とする橋梁床版の亀裂検出方法。

【請求項8】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記橋梁床版の金属部材は、デッキプレートと、このデッキプレートの下面に橋軸方向に設けられたトラフとを含み、

上記損傷検出工程は、デッキプレートのトラフとの溶接部から進展するデッキプレートの亀裂を検出することを特徴とする橋梁床版の亀裂検出方法。

【請求項1】

デッキプレートと、このデッキプレートの下面に設けられた補強部材とを含む金属部材と、この金属部材のデッキプレート上に設けられた舗装とを有する橋梁床版の上記金属部材に生じた亀裂を検出する方法であって、

橋梁床版の上面側又は下面側から撮影された赤外線熱画像を用いて、金属部材の探傷を行うべき候補位置を特定する候補位置特定工程と、

上記候補位置特定工程で特定された候補位置で、舗装の上面側から電磁誘導探傷を行って金属部材の損傷位置を検出する損傷検出工程と、

上記損傷検出工程で検出された損傷位置で、金属部材のデッキプレートの上面側又は下面側から超音波探傷を行って金属部材の亀裂を検出する亀裂検出工程と

を備えることを特徴とする橋梁床版の亀裂検出方法。

【請求項2】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程は、金属部材の探傷を行うべき候補位置として、デッキプレートと舗装との間に形成された隙間、舗装の中に形成された空隙又はひび割れ、舗装の上面部に形成されたポットホール、デッキプレート上の水の滞留、及び、補強部材としてのトラフへの水の貯留のうちの少なくとも1つが生じた位置を特定することを特徴とする橋梁床版の亀裂検出方法。

【請求項3】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、舗装の上を走行する車両から撮影された舗装の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項4】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、舗装の上方の静止位置から撮影された舗装の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項5】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記候補位置特定工程で用いる赤外線熱画像は、橋梁床版の下面側から撮影された金属部材の赤外線熱画像であることを特徴とする橋梁床版の亀裂検出方法。

【請求項6】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記損傷検出工程の電磁誘導探傷は、デッキプレートに渦電流を発生させて生成した磁界を検出する渦流探傷装置を用いることを特徴とする橋梁床版の亀裂検出方法。

【請求項7】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記亀裂検出工程の超音波探傷は、デッキプレートに複数の超音波を集束させて走査するフェイズドアレイ探傷装置を用いることを特徴とする橋梁床版の亀裂検出方法。

【請求項8】

請求項1に記載の橋梁床版の亀裂検出方法において、

上記橋梁床版の金属部材は、デッキプレートと、このデッキプレートの下面に橋軸方向に設けられたトラフとを含み、

上記損傷検出工程は、デッキプレートのトラフとの溶接部から進展するデッキプレートの亀裂を検出することを特徴とする橋梁床版の亀裂検出方法。

【図1】

【図2A】

【図2B】

【図3】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図4A】

【図4B】

【図2A】

【図2B】

【図3】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図4A】

【図4B】

【公開番号】特開2010−133835(P2010−133835A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−310332(P2008−310332)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(505413255)阪神高速道路株式会社 (46)

【出願人】(508061549)阪神高速技術株式会社 (20)

【出願人】(500271030)株式会社日本工業試験所 (3)

【出願人】(399102323)日本電測機株式会社 (4)

【出願人】(000135771)株式会社パスコ (102)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(505413255)阪神高速道路株式会社 (46)

【出願人】(508061549)阪神高速技術株式会社 (20)

【出願人】(500271030)株式会社日本工業試験所 (3)

【出願人】(399102323)日本電測機株式会社 (4)

【出願人】(000135771)株式会社パスコ (102)

【Fターム(参考)】

[ Back to top ]