橋梁用鋼床版および橋梁用鋼床版の製造方法

【課題】橋梁用鋼床版におけるデッキプレートのUリブ溶接部のルートからの疲労き裂発生を遅らせ、鋼製橋梁の鋼床版の強度低下を防いで安全性を高めるとともに、橋梁の補修間隔を長くして補修費用を軽減することができる橋梁用鋼床版および橋梁用鋼床版の製造方法を提供する。

【解決手段】デッキプレートにUリブを溶接した橋梁用鋼床版であって、該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版および橋梁用鋼床版の製造方法。

【解決手段】デッキプレートにUリブを溶接した橋梁用鋼床版であって、該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版および橋梁用鋼床版の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デッキプレートにUリブを溶接した橋梁用鋼床版および橋梁用鋼床版の製造方法に関する。具体的には、鋼橋梁の鋼床版において生じることのあるUリブの溶接ルート部からの疲労き裂の発生防止対策に関する。

【背景技術】

【0002】

従来、デッキプレートにUリブによる補強を施した橋梁用鋼床版では端部に曲がりのない同形のUリブを鋼床版デッキプレート上に所定の間隔で並べて、Uリブの幅端部を鋼床版デッキプレートに隅肉溶接で取り付ける方法が一般的であった。

【0003】

図5に示すように、鋼床版は、デッキプレートの下面に縦リブや横リブを設けて補剛するとともに上面に舗装を施したものであり、縦桁、横桁を介して主桁で支持される構造となっている。鋼床版を主桁と合成することが構造上も有利となり、上記図5に示すような箱桁形式の他、図6に示すようなI桁形式の鋼床版桁も多用されている。縦リブと横リブの交差部は、縦リブからのせん断力を横リブに確実に伝達できる構造でなければならない。また、橋桁端部で端横桁に取り付く場合や、横リブを境にして縦リブ断面が変化する場合を除き、図5に示すように、縦リブは、横リブの腹板を貫通して、連続させるのが望ましい。縦リブと横リブの交差部のように、溶接線が集中する箇所では交差部の構造、スカラップの取り方、溶接サイズなどに留意して、溶接施工が実施される。最近、Uリブを大型化したりデッキプレートを厚板化したりして床組としての断面性能を増加させ、応力の低減、疲労損傷の低減を図った合理化構造も採用されている。しかし、従来の鋼床版では、Uリブの隅肉溶接のルートの部分から疲労き裂が発生し鋼床版デッキプレートを貫通したり、Uリブを貫通したりすることがあり、橋梁の強度を低下させ、鋼橋の安全性に大きな影響を及ぼすことから、疲労き裂発生の防止方法が望まれている。

【0004】

補強リブを有する橋梁用鋼床版の疲労対策に関しては、従来から種々の提案がなされており、例えば、特許文献1には、鋼床版の縦リブ用のUリブを、一対の側板と、それとは別体をなす底板とに分割し、各側板の幅方向の上端部を鋼床版のデッキプレートに外側と内側の両側から隅肉溶接し、底板の幅方向の両端部に設けた第2嵌合部を各側板の幅方向の下端部に設けた第1嵌合部に嵌合させて一対の側板の下端部どうし間に底板を架け渡すことにより、施工の品質保証を確保し、疲労き裂の有無をも容易に点検できる鋼床版の縦リブ用Uリブが記載されている。

【0005】

また、特許文献2には、従来のUリブの溶接部の疲労対策として隅肉溶接の溶け込みを深くする方法が記載されているが、こうした方法を用いても必ずしも十分な溶接ルート部の疲労寿命が得られないことが指摘されており、溶接量の比較的小さいUリブ構造での疲労対策を断念し、デッキプレートと縦リブを接合する溶接量の多い形態を考案、その形態として、断面逆T字状縦リブまたは断面L字状縦リブのウェブが、溶接でデッキプレートの下面に固定されて、前記断面逆T字状縦リブまたは断面L字状縦リブがデッキプレートに設置され、前記断面逆T字状縦リブまたは断面L字状縦リブのフランジには、横桁にボルトで固定するためのボルト挿通孔を備えており、断面逆T字状縦リブまたは断面L字状縦リブのウェブ平面中心軸線と横桁の平面中心軸線との交差部を中心とする範囲であって、前記溶接によるウェブ長手方向の溶接ビードの少なくとも前記縦リブ高さ寸法の範囲に超音波ピーニングを施すことにより、ルート溶接部と止端溶接部の双方の疲労強度を向上させる耐疲労鋼床版が記載されている。

【0006】

また、特許文献3には、Uリブの先端部の内面側に所定の寸法の開先を設けておき、デッキプレートとUリブで形成される閉断面空間の外側からデッキプレートにUリブを溶接してUリブ鋼床版を製作することにより、溶接ルート部の熱収縮による拘束を緩和することでデッキプレートを貫通するデッキ貫通亀裂の発生を的確に防止することができるUリブ鋼床版が記載されている。

【0007】

しかし、特許文献1の方法では部材に勘合部を設けなくなければならず部材の製造コストの大幅な上昇は避けられない。また、特許文献2では施工の段階で、デッキプレートを下にして、その上にLや逆Tの断面をもつ部材を溶接で取り付けることになるため、部材が不安定で倒れやすいため、Uリブ工法では不要な支えをしなければならなくなるため工数が増えることや、縦リブのフランジのすきまで溶接をしなければならないため溶接態勢の制約やブラスト処理や塗装でも作業の方向が限定されるため負荷が増える。特許文献3では理想的な溶接ではある程度効果が得られるが、コントロールが難しい溶接ルート部の溶け込みについては検査が行いにくいことや、Uリブ溶接ルート部に作用する繰り返し負荷そのものを緩和するものではないため、疲労き裂発生の懸念があることは明らかである。

また、この方法は、発生したき裂を鋼材性能で伝播を遅くしようというものであるが、一般に鋼床版には10mm〜20mm程度の薄い鋼板が用いられているため発生した後のき裂進展寿命は極めて短く、疲労き裂発生までの寿命とトータルした寿命延長効果は限定的である。

上記のように、従来の鋼床版では、種々の疲労き裂防止方法の発明がなされているが十分なものではなかった。また、土木学会等でも疲労き裂事例の紹介や種々の評価試験が行われており、隅肉溶接の溶け込み量の影響などが検討されているが、性能に加えコストの面でも有効な疲労対策がなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−70570号公報

【特許文献2】特開2007−327256号公報

【特許文献3】特開2007−332588号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前述のような従来技術の問題点を解決し、橋梁用鋼床版におけるデッキプレートのUリブ溶接部のルートからの疲労き裂発生を遅らせ、鋼製橋梁の鋼床版の強度低下を防いで安全性を高めるとともに、橋梁の補修間隔を長くして補修費用を軽減することができる橋梁用鋼床版および橋梁用鋼床版の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は前述の課題を解決するために鋭意検討の結果なされたものであり、その要旨とするところは特許請求の範囲に記載した通りの下記内容である。

(1)デッキプレートにUリブを溶接した橋梁用鋼床版であって、

該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版。

(2)前記Uリブの曲がった部分が、該Uリブの開口部の外側に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(3)前記Uリブの曲がった部分が、該Uリブの開口部の内側に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(4)前記Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が高い方向に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(5)(1)乃至(4)のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にグラインダー処理を施すことにより該溶接止端部の形状を滑らかにすることを特徴とする橋梁用鋼床版の製造方法。

(6)(1)乃至(4)のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にハンマーピーニング処理または超音波衝撃処理を施すことにより該溶接止端部に止端に沿った連続的なへこみを形成することを特徴とする橋梁用鋼床版の製造方法。

【発明の効果】

【0011】

本発明によれば、橋梁用鋼床版におけるデッキプレートのUリブ溶接部のルートからの疲労き裂発生を遅らせ、鋼製橋梁の鋼床版の強度低下を防いで安全性を高めるとともに、橋梁の補修間隔を長くして補修費用を軽減することができる橋梁用鋼床版および橋梁用鋼床版の製造方法を提供することができ、具体的には下記のような産業上有用な著しい効果を奏する。

【0012】

1)Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とすることにより、鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくすることによるルート部の疲労寿命を延長することができる。

2)デッキプレートへの作用荷重分布を考慮して、Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が高い方向に延長することによって、Uリブの疲労寿命延長効果をさらに高めることができる。

3)ルート破壊を防止すれば次に隅肉溶接止端からの疲労き裂発生が懸念されるため、溶接止端部にグラインダー処理、ハンマーピーニング処理、または、超音波衝撃処理を施すことによる疲労き裂発生防止対策をあわせて行うことによって、Uリブ構造を持つ鋼床版の疲労寿命をさらに延長することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の橋梁用鋼床版のUリブの開口部の外側に疲労荷重を負荷するタイプAの試験体を示す図である。

【図2】本発明の橋梁用鋼床版のUリブの開口部の内側に疲労荷重を負荷するタイプBの試験体を示す図である。

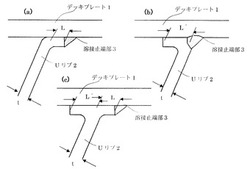

【図3】本発明の橋梁用鋼床版のUリブの開口部の形状を例示する図である。

【図4】本発明の橋梁用鋼床版のUリブの曲がった部分を、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が大きい方向に延長する実施例を示す図である。

【図5】一般的な鋼橋の一例を示す斜視図である。

【図6】一般的な鋼橋の他の一例を示す正面図である。

【図7】実施例2の発明例と比較例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態について、図1〜図4を用いて詳細に説明する。

図1〜図4において、1はデッキプレート、2はUリブ、3は溶接止端部、LはUリブ開口部の曲がった部分の長さ(外側)、L´はUリブ開口部の曲がった部分の長さ(内側)、tはUリブの厚みを示す。

【0015】

図1は、本発明の橋梁用鋼床版のUリブの開口部の外側に疲労荷重を負荷するタイプAの試験体を示し、図2は、本発明の橋梁用鋼床版のUリブの開口部の内側に疲労荷重を負荷するタイプBの試験体を示す図である。

【0016】

図1、図2に示すように、本発明の鋼床版は、デッキプレートの下面にUリブを隅肉溶接した構造物である。本発明において、Uリブとは、断面がU字状の補強部材をいう。

【0017】

図3は、本発明の橋梁用鋼床版のUリブの開口部の形状を例示する図であり、図3(a)はUリブ2の横断面における曲がった部分が、該Uリブ2の開口部の外側に延長されている例を示し、図3(b)はUリブ2の横断面における曲がった部分が、該Uリブ2の開口部の内側に延長されている例を示し、図3(C)はUリブ2の曲がった部分が、該Uリブ2の開口部の外側および内側の双方に延長されている例を示す。

【0018】

本発明は、デッキプレート1にUリブ2を溶接した橋梁用鋼床版であって、図3に示すように、Uリブ2の横断面におけるデッキプレート1側の端部を、該デッキプレート1に接するように曲がった形状とすることにより、鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくすることができるのでルート部の疲労寿命を延長することができる。

【0019】

鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくするためには、Uリブ2の曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることが必要である。

【0020】

また、Uリブ2の曲がった部分の長さ(Lおよび/またはL´)長いほどリブの剛性も上がるため良いが橋梁自体の重量が重くなるため、リブの厚み(t)の10倍以内が好ましい。

【0021】

なお、本発明においては、Uリブ2の横断面におけるデッキプレート1側の端部を曲がった形状にする成形方法は問わないが、熱間または冷間プレス、もしくは、孔型ロールを用いた圧延により成形することが好ましい。

【0022】

図4は、本発明の橋梁用鋼床版のUリブの曲がった部分が、該Uリブの開口部のデッキプレート上部からの繰り返し荷重の期待値が大きい方向に延長する実施例を示す図である。

【0023】

図4の上段の棒グラフに示すように、車幅が大きく積載重量の大きい車両の車輪が通過する路側帯に近い部分において大荷重が作用する頻度が高く、車線中央部は大荷重作用頻度が低くなっており、図4の中段の発明例に示すように、Uリブの張り出し部をUリブの曲がった部分が、該Uリブの開口部のデッキプレート上部からの大荷重の繰り返し頻度値が大きい方向に延長することによって、輪荷重がデッキプレートに作用した際のUリブ溶接ルート部への応力振幅を小さくし、ルートからの疲労き裂発生を防止する疲労寿命延長効果をさらに高めることができる。

【0024】

また、ルート破壊を防止すれば次に隅肉溶接止端からの疲労き裂発生が懸念されるため、Uリブの溶接止端部3にグラインダー処理を施し、溶接止端形状を滑らかにすることや、ハンマーピーニング処理、または、超音波衝撃処理を施して溶接止端形状を滑らかにする上に止端部に圧縮残留応力を導入することにより、疲労き裂発生防止対策をあわせて行うことによって、橋梁デッキプレート全体としての疲労き裂の発生を抑制することができる。ここに、グラインダー処理とはディスク式またはビット式のハンドグラインダーを用いて、溶接止端部を曲率半径が2mm〜20mmになるように削る方法であって、削る溶接金属部が少ない場合には溶接ビードを増し盛りしてから削る方法である。ここに、ハンマーピーニング処理とは圧縮空気や電力で機能するジェットタガネやチッパー、リベットハンマ、剥離機などの振動工具を用い、先端に凸型の曲面を有する振動端子で溶接止端を含めた止端付近を打撃する方法であって、溶接止端部にその振動端子の打撃痕を形成させる方法である。ここに、超音波衝撃処理とは、超音波振動端子によって溶接止端部を打撃する処理をいい、200w〜2kwの電源を用いて、トランスデューサによって20kHz〜60kHzの超音波振動を発生させ、φ2mm〜6mmのピンからなる超音波振動端子を10〜40μmの振幅で振動させることによって、打撃部の表面の平滑性にすぐれた深さ数百μm程度の圧痕を形成させる方法である。

【実施例1】

【0025】

本発明の鋼床版のモデル疲労試験を行った。鋼床版デッキプレートには板厚12mmの鋼板SM490B(JIS G 3106)、Uリブには板厚6mmのSM490YB(JIS G 3106)を用い、断面寸法は300×220×6−40をベースに端部をあらかじめ長めにしておき、冷間加工により端部を整形した。成形後の端部の寸法を表1に示す。鋼床版デッキプレートとの溶接はYFW−C50DR(JIS Z 3313:ワイヤ径1.2mm)を用い炭酸ガス半自動溶接(ガス組成CO2:100%、溶接入熱1.8kJ/mm)で行い、前述の図1、図2の試験体を作製した。内側に端部を伸ばした構造では試験体の中央にUリブ2が一本、外側に延ばした構造ではUリブ2を2本並べUリブの幅と同様の間隔を持ってデッキプレート3に取り付け、図1のタイプAでは、橋梁用鋼床版のUリブ2の開口部の外側である試験体中央部に5tの繰り返し荷重を与え、図2のタイプBでは、橋梁用鋼床版のUリブ2の開口部の内側である試験体中央部に5tの繰り返し荷重を与えた。また、溶接止端部3には疲労対策法として超音波ピーニング処理またはグラインダー処理を行った。

【0026】

【表1】

この結果、表1に示すように、Uリブの内側および/または外側に延長する張り出し(Lおよび/またはL´)をUリブ厚み(t)以上とした発明例では疲労寿命が100万回を超えており、この条件を満たさない比較例では100万回未満であったことにより本発明の効果が確認された。

【実施例2】

【0027】

疲労き裂の発生に影響を及ぼすと考えられる大型車両の輪荷重作用位置の頻度分布を測定した結果、車線の幅と大型車両の車幅の影響を受け、図4のように車線中央側で少なく、比較的路側帯に近い部分で最大とることが知られている。そこで、図5に示す断面構造を持つ奥行き1000mmの試験体を作製した。

【0028】

図7は、実施例2の発明例と比較例を示す図であり、図7(a)は発明例試験体断面形状と載荷繰り返し数を示し、図7(b)は比較例試験体断面形状を示す。

【0029】

デッキプレートには板厚12mmの鋼板SM490B(JIS G 3106)、Uリブには板厚6mmのSM490YB(JIS G 3106)を用い、断面寸法は300×220×6−40をベースに、図中に示すように発明例ではUリブ端部に9mmの張り出しを持たせ、隅肉溶接で取り付けた後に止端部の疲労対策として超音波ピーニング処理またはグラインダー処理を行い、比較例では張り出しを持たせずに隅肉溶接で取り付け、特段の疲労対策は行わなかった。図7に示したように各荷重作用位置に所定の回数の繰り返し負荷(2トン)を行った後に次の位置で荷重を作用させる方法で図中の左側から順番に負荷し、最右側が終わったところで最左側に移る繰り返し載荷作業を行い、部材に作用する輪荷重分布を模擬した疲労試験を行った。押し側の治具の幅は150mm長さは200mmとし、治具表面はあたり傷を防止するためゴム張りとした。なお、実際の鋼床版は横桁で支えることになるが、ここでは、試験の都合上試験機床に試験片を直置きし、試験を行った。この結果、比較例では一連の繰り返し負荷の16セット目で疲労き裂が確認されたが、発明例では30セット行ったがき裂は観察されなかったことで、本発明の効果が確認された。

【符号の説明】

【0030】

1 デッキプレート

2 Uリブ

3 溶接止端部

L Uリブ開口部の曲がった部分の長さ(外側)

L´Uリブ開口部の曲がった部分の長さ(内側)

t Uリブの厚み

【技術分野】

【0001】

本発明は、デッキプレートにUリブを溶接した橋梁用鋼床版および橋梁用鋼床版の製造方法に関する。具体的には、鋼橋梁の鋼床版において生じることのあるUリブの溶接ルート部からの疲労き裂の発生防止対策に関する。

【背景技術】

【0002】

従来、デッキプレートにUリブによる補強を施した橋梁用鋼床版では端部に曲がりのない同形のUリブを鋼床版デッキプレート上に所定の間隔で並べて、Uリブの幅端部を鋼床版デッキプレートに隅肉溶接で取り付ける方法が一般的であった。

【0003】

図5に示すように、鋼床版は、デッキプレートの下面に縦リブや横リブを設けて補剛するとともに上面に舗装を施したものであり、縦桁、横桁を介して主桁で支持される構造となっている。鋼床版を主桁と合成することが構造上も有利となり、上記図5に示すような箱桁形式の他、図6に示すようなI桁形式の鋼床版桁も多用されている。縦リブと横リブの交差部は、縦リブからのせん断力を横リブに確実に伝達できる構造でなければならない。また、橋桁端部で端横桁に取り付く場合や、横リブを境にして縦リブ断面が変化する場合を除き、図5に示すように、縦リブは、横リブの腹板を貫通して、連続させるのが望ましい。縦リブと横リブの交差部のように、溶接線が集中する箇所では交差部の構造、スカラップの取り方、溶接サイズなどに留意して、溶接施工が実施される。最近、Uリブを大型化したりデッキプレートを厚板化したりして床組としての断面性能を増加させ、応力の低減、疲労損傷の低減を図った合理化構造も採用されている。しかし、従来の鋼床版では、Uリブの隅肉溶接のルートの部分から疲労き裂が発生し鋼床版デッキプレートを貫通したり、Uリブを貫通したりすることがあり、橋梁の強度を低下させ、鋼橋の安全性に大きな影響を及ぼすことから、疲労き裂発生の防止方法が望まれている。

【0004】

補強リブを有する橋梁用鋼床版の疲労対策に関しては、従来から種々の提案がなされており、例えば、特許文献1には、鋼床版の縦リブ用のUリブを、一対の側板と、それとは別体をなす底板とに分割し、各側板の幅方向の上端部を鋼床版のデッキプレートに外側と内側の両側から隅肉溶接し、底板の幅方向の両端部に設けた第2嵌合部を各側板の幅方向の下端部に設けた第1嵌合部に嵌合させて一対の側板の下端部どうし間に底板を架け渡すことにより、施工の品質保証を確保し、疲労き裂の有無をも容易に点検できる鋼床版の縦リブ用Uリブが記載されている。

【0005】

また、特許文献2には、従来のUリブの溶接部の疲労対策として隅肉溶接の溶け込みを深くする方法が記載されているが、こうした方法を用いても必ずしも十分な溶接ルート部の疲労寿命が得られないことが指摘されており、溶接量の比較的小さいUリブ構造での疲労対策を断念し、デッキプレートと縦リブを接合する溶接量の多い形態を考案、その形態として、断面逆T字状縦リブまたは断面L字状縦リブのウェブが、溶接でデッキプレートの下面に固定されて、前記断面逆T字状縦リブまたは断面L字状縦リブがデッキプレートに設置され、前記断面逆T字状縦リブまたは断面L字状縦リブのフランジには、横桁にボルトで固定するためのボルト挿通孔を備えており、断面逆T字状縦リブまたは断面L字状縦リブのウェブ平面中心軸線と横桁の平面中心軸線との交差部を中心とする範囲であって、前記溶接によるウェブ長手方向の溶接ビードの少なくとも前記縦リブ高さ寸法の範囲に超音波ピーニングを施すことにより、ルート溶接部と止端溶接部の双方の疲労強度を向上させる耐疲労鋼床版が記載されている。

【0006】

また、特許文献3には、Uリブの先端部の内面側に所定の寸法の開先を設けておき、デッキプレートとUリブで形成される閉断面空間の外側からデッキプレートにUリブを溶接してUリブ鋼床版を製作することにより、溶接ルート部の熱収縮による拘束を緩和することでデッキプレートを貫通するデッキ貫通亀裂の発生を的確に防止することができるUリブ鋼床版が記載されている。

【0007】

しかし、特許文献1の方法では部材に勘合部を設けなくなければならず部材の製造コストの大幅な上昇は避けられない。また、特許文献2では施工の段階で、デッキプレートを下にして、その上にLや逆Tの断面をもつ部材を溶接で取り付けることになるため、部材が不安定で倒れやすいため、Uリブ工法では不要な支えをしなければならなくなるため工数が増えることや、縦リブのフランジのすきまで溶接をしなければならないため溶接態勢の制約やブラスト処理や塗装でも作業の方向が限定されるため負荷が増える。特許文献3では理想的な溶接ではある程度効果が得られるが、コントロールが難しい溶接ルート部の溶け込みについては検査が行いにくいことや、Uリブ溶接ルート部に作用する繰り返し負荷そのものを緩和するものではないため、疲労き裂発生の懸念があることは明らかである。

また、この方法は、発生したき裂を鋼材性能で伝播を遅くしようというものであるが、一般に鋼床版には10mm〜20mm程度の薄い鋼板が用いられているため発生した後のき裂進展寿命は極めて短く、疲労き裂発生までの寿命とトータルした寿命延長効果は限定的である。

上記のように、従来の鋼床版では、種々の疲労き裂防止方法の発明がなされているが十分なものではなかった。また、土木学会等でも疲労き裂事例の紹介や種々の評価試験が行われており、隅肉溶接の溶け込み量の影響などが検討されているが、性能に加えコストの面でも有効な疲労対策がなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−70570号公報

【特許文献2】特開2007−327256号公報

【特許文献3】特開2007−332588号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、前述のような従来技術の問題点を解決し、橋梁用鋼床版におけるデッキプレートのUリブ溶接部のルートからの疲労き裂発生を遅らせ、鋼製橋梁の鋼床版の強度低下を防いで安全性を高めるとともに、橋梁の補修間隔を長くして補修費用を軽減することができる橋梁用鋼床版および橋梁用鋼床版の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は前述の課題を解決するために鋭意検討の結果なされたものであり、その要旨とするところは特許請求の範囲に記載した通りの下記内容である。

(1)デッキプレートにUリブを溶接した橋梁用鋼床版であって、

該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版。

(2)前記Uリブの曲がった部分が、該Uリブの開口部の外側に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(3)前記Uリブの曲がった部分が、該Uリブの開口部の内側に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(4)前記Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が高い方向に延長されていることを特徴とする(1)に記載の橋梁用鋼床版。

(5)(1)乃至(4)のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にグラインダー処理を施すことにより該溶接止端部の形状を滑らかにすることを特徴とする橋梁用鋼床版の製造方法。

(6)(1)乃至(4)のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にハンマーピーニング処理または超音波衝撃処理を施すことにより該溶接止端部に止端に沿った連続的なへこみを形成することを特徴とする橋梁用鋼床版の製造方法。

【発明の効果】

【0011】

本発明によれば、橋梁用鋼床版におけるデッキプレートのUリブ溶接部のルートからの疲労き裂発生を遅らせ、鋼製橋梁の鋼床版の強度低下を防いで安全性を高めるとともに、橋梁の補修間隔を長くして補修費用を軽減することができる橋梁用鋼床版および橋梁用鋼床版の製造方法を提供することができ、具体的には下記のような産業上有用な著しい効果を奏する。

【0012】

1)Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とすることにより、鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくすることによるルート部の疲労寿命を延長することができる。

2)デッキプレートへの作用荷重分布を考慮して、Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が高い方向に延長することによって、Uリブの疲労寿命延長効果をさらに高めることができる。

3)ルート破壊を防止すれば次に隅肉溶接止端からの疲労き裂発生が懸念されるため、溶接止端部にグラインダー処理、ハンマーピーニング処理、または、超音波衝撃処理を施すことによる疲労き裂発生防止対策をあわせて行うことによって、Uリブ構造を持つ鋼床版の疲労寿命をさらに延長することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の橋梁用鋼床版のUリブの開口部の外側に疲労荷重を負荷するタイプAの試験体を示す図である。

【図2】本発明の橋梁用鋼床版のUリブの開口部の内側に疲労荷重を負荷するタイプBの試験体を示す図である。

【図3】本発明の橋梁用鋼床版のUリブの開口部の形状を例示する図である。

【図4】本発明の橋梁用鋼床版のUリブの曲がった部分を、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が大きい方向に延長する実施例を示す図である。

【図5】一般的な鋼橋の一例を示す斜視図である。

【図6】一般的な鋼橋の他の一例を示す正面図である。

【図7】実施例2の発明例と比較例を示す図である。

【発明を実施するための形態】

【0014】

本発明の実施の形態について、図1〜図4を用いて詳細に説明する。

図1〜図4において、1はデッキプレート、2はUリブ、3は溶接止端部、LはUリブ開口部の曲がった部分の長さ(外側)、L´はUリブ開口部の曲がった部分の長さ(内側)、tはUリブの厚みを示す。

【0015】

図1は、本発明の橋梁用鋼床版のUリブの開口部の外側に疲労荷重を負荷するタイプAの試験体を示し、図2は、本発明の橋梁用鋼床版のUリブの開口部の内側に疲労荷重を負荷するタイプBの試験体を示す図である。

【0016】

図1、図2に示すように、本発明の鋼床版は、デッキプレートの下面にUリブを隅肉溶接した構造物である。本発明において、Uリブとは、断面がU字状の補強部材をいう。

【0017】

図3は、本発明の橋梁用鋼床版のUリブの開口部の形状を例示する図であり、図3(a)はUリブ2の横断面における曲がった部分が、該Uリブ2の開口部の外側に延長されている例を示し、図3(b)はUリブ2の横断面における曲がった部分が、該Uリブ2の開口部の内側に延長されている例を示し、図3(C)はUリブ2の曲がった部分が、該Uリブ2の開口部の外側および内側の双方に延長されている例を示す。

【0018】

本発明は、デッキプレート1にUリブ2を溶接した橋梁用鋼床版であって、図3に示すように、Uリブ2の横断面におけるデッキプレート1側の端部を、該デッキプレート1に接するように曲がった形状とすることにより、鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくすることができるのでルート部の疲労寿命を延長することができる。

【0019】

鋼床版デッキプレートに作用する繰り返し荷重による溶接ルート部での応力振幅を小さくするためには、Uリブ2の曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることが必要である。

【0020】

また、Uリブ2の曲がった部分の長さ(Lおよび/またはL´)長いほどリブの剛性も上がるため良いが橋梁自体の重量が重くなるため、リブの厚み(t)の10倍以内が好ましい。

【0021】

なお、本発明においては、Uリブ2の横断面におけるデッキプレート1側の端部を曲がった形状にする成形方法は問わないが、熱間または冷間プレス、もしくは、孔型ロールを用いた圧延により成形することが好ましい。

【0022】

図4は、本発明の橋梁用鋼床版のUリブの曲がった部分が、該Uリブの開口部のデッキプレート上部からの繰り返し荷重の期待値が大きい方向に延長する実施例を示す図である。

【0023】

図4の上段の棒グラフに示すように、車幅が大きく積載重量の大きい車両の車輪が通過する路側帯に近い部分において大荷重が作用する頻度が高く、車線中央部は大荷重作用頻度が低くなっており、図4の中段の発明例に示すように、Uリブの張り出し部をUリブの曲がった部分が、該Uリブの開口部のデッキプレート上部からの大荷重の繰り返し頻度値が大きい方向に延長することによって、輪荷重がデッキプレートに作用した際のUリブ溶接ルート部への応力振幅を小さくし、ルートからの疲労き裂発生を防止する疲労寿命延長効果をさらに高めることができる。

【0024】

また、ルート破壊を防止すれば次に隅肉溶接止端からの疲労き裂発生が懸念されるため、Uリブの溶接止端部3にグラインダー処理を施し、溶接止端形状を滑らかにすることや、ハンマーピーニング処理、または、超音波衝撃処理を施して溶接止端形状を滑らかにする上に止端部に圧縮残留応力を導入することにより、疲労き裂発生防止対策をあわせて行うことによって、橋梁デッキプレート全体としての疲労き裂の発生を抑制することができる。ここに、グラインダー処理とはディスク式またはビット式のハンドグラインダーを用いて、溶接止端部を曲率半径が2mm〜20mmになるように削る方法であって、削る溶接金属部が少ない場合には溶接ビードを増し盛りしてから削る方法である。ここに、ハンマーピーニング処理とは圧縮空気や電力で機能するジェットタガネやチッパー、リベットハンマ、剥離機などの振動工具を用い、先端に凸型の曲面を有する振動端子で溶接止端を含めた止端付近を打撃する方法であって、溶接止端部にその振動端子の打撃痕を形成させる方法である。ここに、超音波衝撃処理とは、超音波振動端子によって溶接止端部を打撃する処理をいい、200w〜2kwの電源を用いて、トランスデューサによって20kHz〜60kHzの超音波振動を発生させ、φ2mm〜6mmのピンからなる超音波振動端子を10〜40μmの振幅で振動させることによって、打撃部の表面の平滑性にすぐれた深さ数百μm程度の圧痕を形成させる方法である。

【実施例1】

【0025】

本発明の鋼床版のモデル疲労試験を行った。鋼床版デッキプレートには板厚12mmの鋼板SM490B(JIS G 3106)、Uリブには板厚6mmのSM490YB(JIS G 3106)を用い、断面寸法は300×220×6−40をベースに端部をあらかじめ長めにしておき、冷間加工により端部を整形した。成形後の端部の寸法を表1に示す。鋼床版デッキプレートとの溶接はYFW−C50DR(JIS Z 3313:ワイヤ径1.2mm)を用い炭酸ガス半自動溶接(ガス組成CO2:100%、溶接入熱1.8kJ/mm)で行い、前述の図1、図2の試験体を作製した。内側に端部を伸ばした構造では試験体の中央にUリブ2が一本、外側に延ばした構造ではUリブ2を2本並べUリブの幅と同様の間隔を持ってデッキプレート3に取り付け、図1のタイプAでは、橋梁用鋼床版のUリブ2の開口部の外側である試験体中央部に5tの繰り返し荷重を与え、図2のタイプBでは、橋梁用鋼床版のUリブ2の開口部の内側である試験体中央部に5tの繰り返し荷重を与えた。また、溶接止端部3には疲労対策法として超音波ピーニング処理またはグラインダー処理を行った。

【0026】

【表1】

この結果、表1に示すように、Uリブの内側および/または外側に延長する張り出し(Lおよび/またはL´)をUリブ厚み(t)以上とした発明例では疲労寿命が100万回を超えており、この条件を満たさない比較例では100万回未満であったことにより本発明の効果が確認された。

【実施例2】

【0027】

疲労き裂の発生に影響を及ぼすと考えられる大型車両の輪荷重作用位置の頻度分布を測定した結果、車線の幅と大型車両の車幅の影響を受け、図4のように車線中央側で少なく、比較的路側帯に近い部分で最大とることが知られている。そこで、図5に示す断面構造を持つ奥行き1000mmの試験体を作製した。

【0028】

図7は、実施例2の発明例と比較例を示す図であり、図7(a)は発明例試験体断面形状と載荷繰り返し数を示し、図7(b)は比較例試験体断面形状を示す。

【0029】

デッキプレートには板厚12mmの鋼板SM490B(JIS G 3106)、Uリブには板厚6mmのSM490YB(JIS G 3106)を用い、断面寸法は300×220×6−40をベースに、図中に示すように発明例ではUリブ端部に9mmの張り出しを持たせ、隅肉溶接で取り付けた後に止端部の疲労対策として超音波ピーニング処理またはグラインダー処理を行い、比較例では張り出しを持たせずに隅肉溶接で取り付け、特段の疲労対策は行わなかった。図7に示したように各荷重作用位置に所定の回数の繰り返し負荷(2トン)を行った後に次の位置で荷重を作用させる方法で図中の左側から順番に負荷し、最右側が終わったところで最左側に移る繰り返し載荷作業を行い、部材に作用する輪荷重分布を模擬した疲労試験を行った。押し側の治具の幅は150mm長さは200mmとし、治具表面はあたり傷を防止するためゴム張りとした。なお、実際の鋼床版は横桁で支えることになるが、ここでは、試験の都合上試験機床に試験片を直置きし、試験を行った。この結果、比較例では一連の繰り返し負荷の16セット目で疲労き裂が確認されたが、発明例では30セット行ったがき裂は観察されなかったことで、本発明の効果が確認された。

【符号の説明】

【0030】

1 デッキプレート

2 Uリブ

3 溶接止端部

L Uリブ開口部の曲がった部分の長さ(外側)

L´Uリブ開口部の曲がった部分の長さ(内側)

t Uリブの厚み

【特許請求の範囲】

【請求項1】

デッキプレートにUリブを溶接した橋梁用鋼床版であって、

該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版。

【請求項2】

前記Uリブの曲がった部分が、該Uリブの開口部の外側に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項3】

前記Uリブの曲がった部分が、該Uリブの開口部の内側に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項4】

前記Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が大きい方向に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にグラインダー処理を施すことにより該溶接止端部の形状を滑らかにすることを特徴とする橋梁用鋼床版の製造方法。

【請求項6】

請求項1乃至請求項4のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にハンマーピーニング処理または超音波衝撃処理を施すことにより該溶接止端部に止端に沿った連続的なへこみを形成することを特徴とする橋梁用鋼床版の製造方法。

【請求項1】

デッキプレートにUリブを溶接した橋梁用鋼床版であって、

該Uリブのデッキプレート側の端部を、該デッキプレートに接するように曲がった形状とし、該曲がった部分の長さ(Lおよび/またはL´)がUリブの厚み(t)以上であることを特徴とする橋梁用鋼床版。

【請求項2】

前記Uリブの曲がった部分が、該Uリブの開口部の外側に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項3】

前記Uリブの曲がった部分が、該Uリブの開口部の内側に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項4】

前記Uリブの曲がった部分が、デッキプレート上部からの大型車両の輪荷重による繰り返し負荷の頻度が大きい方向に延長されていることを特徴とする請求項1に記載の橋梁用鋼床版。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にグラインダー処理を施すことにより該溶接止端部の形状を滑らかにすることを特徴とする橋梁用鋼床版の製造方法。

【請求項6】

請求項1乃至請求項4のいずれか一項に記載の橋梁用鋼床版の製造方法であって、前記デッキプレートの下面にUリブを隅肉溶接により取り付け、該溶接止端部にハンマーピーニング処理または超音波衝撃処理を施すことにより該溶接止端部に止端に沿った連続的なへこみを形成することを特徴とする橋梁用鋼床版の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−87432(P2013−87432A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226295(P2011−226295)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]