橋脚の角継手構造及び角継手工法

【課題】 残留応力や熱変形等の抑制、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を確保可能な橋脚の角継手構造及び角継手工法を提供する。

【解決手段】 橋脚の角継手構造を構成する隣り合う厚板鋼板10a,10bのうち一方の厚板鋼板10aの端面20に開先22を形成し、該開先のルート部24にレーザー溶接を施工するとともに、拡開部26,28にアーク溶接を施工して溶接金属40を装填する。

【解決手段】 橋脚の角継手構造を構成する隣り合う厚板鋼板10a,10bのうち一方の厚板鋼板10aの端面20に開先22を形成し、該開先のルート部24にレーザー溶接を施工するとともに、拡開部26,28にアーク溶接を施工して溶接金属40を装填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、橋脚の角継手構造及び角継手工法に係り、詳しくは、厚板鋼板の端縁同士を溶接により接合して角継手を構成し鋼製橋脚を製造する技術に関する。

【背景技術】

【0002】

橋梁や高架道路等の橋脚としてコンクリート材等の種々の材料のものが考えられており、その一つとして鋼製橋脚がある。

鋼製橋脚は、一般には、厚板鋼板の端縁同士を溶接により接合するようにして角継手を構成し、断面矩形(例えば、四角形)の閉断面構造を形成するように製造される。

そして、角継手を構成すべく厚板鋼板の端縁同士を溶接する場合には、溶接が容易である等の理由からアーク溶接(SAW、SMAW、GMAW等)が多用されている。

【0003】

ところで、このように角継手にアーク溶接を用いる場合、一方の厚板鋼板の端縁に開先を形成し、当該開先の拡開部に溶接金属盛を形成するのが一般的である。そして、当該開先を形成する場合には、ルート部についてはアーク溶接を施せないため、一部溶接されない部分(溶け残り部)が生じ、角継手が部分溶込み継手となる。しかしながら、このような部分溶込み継手であっても、角継手部分については剛性及び強度を確保する必要があり、研究の結果、当該ルート部の板厚方向の寸法を例えば厚板鋼板の板厚の1/4以下にして拡開部の寸法を十分に確保するのがよいことが知られている(非特許文献1参照)。

【0004】

一方において、最近では金属部材をレーザー光で加熱溶融させて溶接を行うレーザー溶接(LBW)が開発され実用化されつつあり、例えば、金属部材のY型開先にアーク溶接とともにレーザー溶接を施工するような溶接方法が公知である(特許文献1)。

【非特許文献1】溶接学会全国大会講演概要第72集PP250−251「塑性化を許容する鋼構造体の角継手強度に関する研究」(2003年3月24日発行)

【特許文献1】特開平6−114587号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、アーク溶接では、上記非特許文献1に示されるようにルート部の板厚方向の寸法を板厚の1/4以下にして拡開部の寸法を十分に確保したような場合、特に角継手を完全溶込み継手にしようとした場合には、角継手部分の剛性及び強度が確保される一方、溶接作業量が多く、コスト高になり、また、開先の拡開部を大きくするが故に溶接金属の量が多くなり、これにより熱収縮量が増大して残留応力が大きくなり、或いは、過大な入熱により熱変形が増大するという問題がある。

【0006】

さらに、角継手を溶け残り部が生じる部分溶込み継手で構成する場合にあっては、通常の荷重を支持することはできても、耐震性能を十分に確保できないという問題もある。

また一方、上記特許文献1に開示される溶接方法は、板部材の突き当て接合にレーザー溶接とアーク溶接を施工するようにしたものである。具体的には、特許文献1に開示される溶接方法では、Y型開先のルート部については板部材のルート部側(裏側)からレーザー溶接を行うとともに、拡開部については板部材の拡開部側(表側)からアーク溶接を行うようにしている。

【0007】

しかしながら、上記のような鋼製橋脚の角継手にあっては、溶接部位が単純な突き当て溶接ではないため、当該特許文献1に開示の溶接方法をそのまま適用することはできない。

また、特許文献1に開示の技術は、主として形状精度を向上させることを目的としたものであり、上記課題を解決するものではない。

【0008】

本発明はこのような問題点を解決するためになされたもので、その目的とするところは、残留応力や熱変形等の抑制、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を確保可能な橋脚の角継手構造及び角継手工法を提供することにある。

【課題を解決するための手段】

【0009】

上記した目的を達成するために、請求項1の橋脚の角継手構造では、隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手構造であって、前記一方の厚板鋼板の端面に開先が形成され、該開先のルート部にレーザー溶接が施工されるとともに、拡開部にアーク溶接が施工されて溶接金属が装填されてなることを特徴とする。

【0010】

即ち、厚板鋼板を溶接して構成される橋脚の角継手を完全溶込み継手にしようとすると、アーク溶接だけでは、開先の拡開部の増大により溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板が熱変形したりするのであるが、開先のルート部をレーザー溶接により溶接することで、溶接金属の使用量が必要最小限に抑えられて残留応力の発生が抑制され、入熱が少なくされて厚板鋼板の熱変形が抑制される。これにより、開先の拡開部を増大させることなく或いは入熱を大きくすることなく完全溶込み継手が容易に実現され、角継手の剛性及び強度が確保される。

【0011】

また、請求項2の橋脚の角継手構造では、請求項1において、前記開先はV型開先であることを特徴とする。

即ち、厚板鋼板の板厚が厚いような場合において、開先を振り分けることで開先の拡開部が極力小さくなり、アーク溶接による残留応力の発生や厚板鋼板の熱変形が良好に抑制される。

【0012】

また、請求項3の橋脚の角継手構造では、請求項1において、前記開先は橋脚の外方側に拡開するレ型またはJ型開先であることを特徴とする。

即ち、厚板鋼板の板厚が比較的薄いような場合において、アーク溶接による残留応力の発生や厚板鋼板の熱変形が抑制されつつ、橋脚の外側からだけで溶接作業が完了し、溶接作業性が向上する。

【0013】

また、請求項4の橋脚の角継手構造では、請求項1乃至3のいずれかにおいて、前記ルート部の前記厚板鋼板の板厚方向の寸法が該厚板鋼板の板厚の1/4より大に設定されていることを特徴とする。

即ち、上述したように、角継手にアーク溶接を用いる場合、当該角継手部分について剛性及び強度を確保しようとするとルート部の板厚方向の寸法を例えば厚板鋼板の板厚の1/4以下にするのがよく、換言すれば、ルート部の板厚方向の寸法が例えば厚板鋼板の板厚の1/4より大きければ角継手部分に十分な剛性及び強度を確保できない可能性が高いのであるが、ルート部の板厚方向の寸法が厚板鋼板の板厚の1/4より大きい場合であっても、ルート部にレーザー溶接を施工することで完全溶込み継手が実現されて角継手部分の剛性及び強度が確保され、さらに、この場合には、レーザー溶接を施工する距離が長くなる一方でアーク溶接の施工範囲が狭められ、アーク溶接による残留応力の発生や厚板鋼板の熱変形が好適に抑制される。

【0014】

請求項5の橋脚の角継手工法では、隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手工法であって、前記一方の厚板鋼板の端面に開先を形成する第一工程と、該開先のルート部にレーザー溶接を施工する第二工程と、該第二工程を実施した後、前記開先の拡開部にアーク溶接を施工し溶接金属を装填する第三工程とを有することを特徴とする。

【0015】

即ち、厚板鋼板を溶接して構成される橋脚の角継手を完全溶込み継手にしようとすると、アーク溶接だけでは、開先の拡開部の増大により溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板が熱変形したりするのであるが、一方の厚板鋼板の端面に開先を形成し(第一工程)、当該開先のルート部にレーザー溶接を施工し(第二工程)、その後、拡開部にアーク溶接を施工し溶接金属を装填することで(第三工程)、溶接金属の使用量が必要最小限に抑えられて残留応力の発生が抑制され、入熱が少なくされて厚板鋼板の熱変形が抑制され、開先の拡開部を増大させることなく或いは入熱を大きくすることなく完全溶込み継手が容易に実現される。

【発明の効果】

【0016】

請求項1の橋脚の角継手構造によれば、開先のルート部をレーザー溶接により溶接し、拡開部をアーク溶接により溶接することで、溶接金属の使用量を必要最小限に抑えて残留応力の発生を抑制し、厚板鋼板の熱変形を抑制することができ、開先の拡開部を増大させることなく或いは入熱を大きくすることなく、厚板鋼板を溶接して構成される橋脚の角継手に完全溶込み継手を容易に実現できる。

【0017】

これにより、溶接作業の省力化及び溶接材料の削減を図りながら、角継手の剛性及び強度を確保でき、高い耐震性能を有した橋脚を実現することができる。

また、請求項2の橋脚の角継手構造によれば、厚板鋼板の板厚が厚いような場合において、開先を振り分けることで開先の拡開部を極力小さくでき、アーク溶接による残留応力の発生や厚板鋼板の熱変形を良好に抑制することができる。

【0018】

また、請求項3の橋脚の角継手構造によれば、厚板鋼板の板厚が比較的薄いような場合において、アーク溶接による残留応力の発生や厚板鋼板の熱変形を抑制しつつ、橋脚の外側からだけで溶接作業を完了でき、溶接作業をより一層省力化することができる。

また、請求項4の橋脚の角継手構造によれば、ルート部の板厚方向の寸法を厚板鋼板の板厚の1/4より大きくした場合であっても、ルート部にレーザー溶接を施工することで完全溶込み継手を実現して角継手部分の剛性及び強度を確保でき、この場合、さらに、アーク溶接の施工範囲が狭められることでアーク溶接による残留応力の発生や厚板鋼板の熱変形を好適に抑制することができる。

【0019】

請求項5の橋脚の角継手工法によれば、開先のルート部をレーザー溶接により溶接し、その後、拡開部をアーク溶接により溶接することで、溶接金属の使用量を必要最小限に抑えて残留応力の発生を抑制し、厚板鋼板の熱変形を抑制することができ、開先の拡開部を増大させることなく或いは入熱を大きくすることなく、厚板鋼板を溶接して構成される橋脚の角継手に完全溶込み継手を容易に実現できる。

【0020】

これにより、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を有した橋脚を実現することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態を添付図面に基づいて説明する。

図1には本発明に係る角継手構造の適用される鋼製の橋脚が示されており、図2には図1のA−A線に沿う橋脚の断面図が示されており、以下、これらの図に基づき説明する。

図1に示すように、鋼製の橋脚1は、例えば高架道路等を支持する橋脚であって腕部2と脚部4とからT字型をなし、複数の厚板鋼板10の端縁を溶接により互いに繋ぎ合わせることで閉断面構造の構造物として構成されている。

【0022】

ここに、厚板鋼板10は例えば一様な所定板厚t1(例えば、25mm〜60mm)の平板である。

図2に示すように、脚部4では、隣り合う厚板鋼板10a〜10dは角継手の全長に亘り端縁にて互いにレーザー溶接及びアーク溶接により溶接され、溶接金属盛40が形成されている。これにより、脚部4において断面矩形の閉断面構造が形成されている。

【0023】

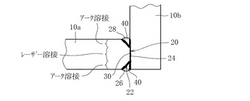

図3を参照すると、厚板鋼板10を互いに溶接する橋脚1の製造工程が図示されており、以下、同図に基づき橋脚の角継手工法について詳しく説明する。なお、ここでは、代表として厚板鋼板10a、10bを例に説明する。

先ず、厚板鋼板10aの端面20には、アーク溶接のためのV型開先22が形成される(第一工程)。

【0024】

即ち、V型開先22は、図4に拡大して示すように、端面20のうち板厚方向の中央部がルート部24として残るように面取りされる。

詳しくは、後述するように当該ルート部24にはレーザー溶接が施工されるため、ルート部24の板厚方向の寸法Lは、例えば板厚方向でレーザー溶接を実施可能な最大値、即ちレーザー溶接の能力に対応した寸法に設定される。

【0025】

ところで、角継手にアーク溶接だけを適用する場合には、上述したように、未溶接となるルート部24の板厚方向の寸法Lを例えば厚板鋼板10の板厚t1の1/4(t1/4)以下にするのがよいことが知られており、換言すれば、未溶接となるルート部24の板厚方向の寸法Lが例えば厚板鋼板10の板厚t1の1/4よりも大きい場合には角継手部分に十分な剛性及び強度を確保できない可能性が高いことが知られている。

【0026】

しかしながら、本願のようにルート部24にレーザー溶接を施工する場合には、当該寸法Lを板厚t1の1/4以下に抑える理由はなく、逆にレーザー溶接の能力の範囲内であれば当該寸法Lを板厚t1の1/4よりも大きくすることが可能である。

従って、より詳しくは、ルート部24の板厚方向の寸法Lは、例えばレーザー溶接の能力の範囲内で厚板鋼板10の板厚t1の1/4よりも大きな寸法に設定される。

【0027】

そして、厚板鋼板10aのルート部24が厚板鋼板10bの端縁側面30に当接させられ、先ずルート部24にレーザー溶接が施工される。詳しくは、ルート部24が厚板鋼板10bの他方の端縁側面30に当接した状態で、例えばYAGレーザーまたはCO2レーザー等のレーザー光Rがレーザー溶接機50により橋脚1の外側、即ち拡開部26側からルート部24に向けて照射される。これにより、ルート部24が厚板鋼板10bの端縁側面30に溶接される。

【0028】

厚板鋼板10aのルート部24がレーザー溶接によって厚板鋼板10bの端縁側面30に溶接されたら、V型開先22の拡開部26,28内に溶接金属棒42が挿入され、アーク放電により溶融した溶接金属が周縁の厚板鋼板10a、10bを溶かしながら数パス施工程度の作業でアーク溶接が実施される(第三工程)。

これにより、図5に溶接部を拡大して示すように、V型開先22のルート部24がレーザー溶接により厚板鋼板10bに溶接されるとともに、アーク溶接により、拡開部26,28が厚板鋼板10bに溶接され、拡開部26,28内にそれぞれ溶接金属が装填されて溶接金属盛40が形成される。

【0029】

以下、このように製造された本発明に係る橋脚の角継手構造及び角継手工法の作用及び効果について説明する。なお、ここでも代表として厚板鋼板10a、10bを例に説明する。

仮に橋脚1の角継手にアーク溶接のみによって完全溶込み継手を実現しようとすると、拡開部26,28を増大させたり、ルート部24まで溶接する必要があるためにアーク放電を強くすることが要求される。これにより、溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板10a、10b内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板10a、10bが熱変形したりする。

【0030】

しかしながら、上記のように、厚板鋼板10aのルート部24がレーザー溶接によって厚板鋼板10bに溶接されると、拡開部26,28を増大させる必要がなく、逆に、ルート部24の板厚方向の寸法については、厚板鋼板10の板厚t1の1/4よりも大きく、例えばレーザー溶接の能力に対応した寸法に設定するようにしているため、ルート部24の板厚方向の寸法を極力長くする一方でアーク溶接の施工範囲、即ち拡開部26,28を縮小可能であり、溶接作業を上記の如く数パス施工程度に削減できるとともに、溶接金属の使用量を必要最小限に抑えて溶接金属の熱収縮量を縮減でき、厚板鋼板10a、10b内における残留応力の発生を抑制することができる。また、アーク溶接の施工は拡開部26,28の範囲だけでよく、ルート部24までアーク溶接を施す必要がないため、アーク放電をそれほど強くしなくてもアーク溶接を完了することが可能であり、入熱を少なくして厚板鋼板10a、10bの熱変形を抑制することができる。

【0031】

即ち、厚板鋼板10aのルート部24をレーザー溶接によって厚板鋼板10bに溶接し、その後、拡開部26,28をアーク溶接により溶接することにより、拡開部26,28を増大させることなく、或いは入熱を大きくすることなく完全溶込み継手を容易に実現でき、角継手の剛性及び強度を確保することができる。

これにより、溶接作業の省力化及び溶接材料の削減を図り、コスト削減を図りながら、高い耐震性能を有した橋脚を実現することができる。また、厚板鋼板10aの端面20に形成した開先をV型開先22としているので、例えば厚板鋼板10aの板厚が厚いような場合において、開先部を開先部26,28のように振り分けることができ、開先部26,28をそれぞれ極力小さくでき、アーク溶接により厚板鋼板10a、10b内に生じる残留応力や厚板鋼板10a、10bの熱変形を良好に抑制することができる。

【0032】

なお、ここでは、厚板鋼板10aの端面20にV型開先22を形成するようにしているが、例えば厚板鋼板10aの板厚が比較的薄いような場合には、図6に拡大して示すように、当該端面20に橋脚1の外側に拡開するレ型開先(またはJ型開先)22’を形成するようにしてもよい。

このように開先を橋脚1の外側に拡開するレ型開先22’にできれば、アーク溶接により厚板鋼板10a、10b内に生じる残留応力や厚板鋼板10a、10bの熱変形を抑制しつつ、橋脚1の外方側からだけで溶接作業を完了することが可能となり、溶接作業をより一層省力化することができる。

【0033】

以上で本発明に係る実施形態の説明を終えるが、実施形態は上記に限られるものではなく、発明の趣旨を逸脱しない範囲で種々変形可能である。

例えば、上記実施形態では、本発明に係る橋脚の角継手構造を脚部4の角継手に適用した場合を例に説明したが、本発明は当然に腕部2の角継手等にも適用可能である。

【図面の簡単な説明】

【0034】

【図1】本発明に係る角継手構造の適用される鋼製の橋脚を示す図である。

【図2】図1のA−A線に沿う橋脚の断面図である。

【図3】橋脚の製造工程を示す図である。

【図4】V型開先の拡大図である。

【図5】溶接部の拡大図である。

【図6】レ型開先の拡大図である。

【符号の説明】

【0035】

1 橋脚

2 腕部

4 脚部

10 厚板鋼板

10a〜10d 厚板鋼板

20 端面

22 V型開先

22’レ型開先

24 ルート部

26 拡開部

28 拡開部

30 端縁側面

40 溶接金属盛

42 溶接金属棒

50 レーザー溶接機

【技術分野】

【0001】

本発明は、橋脚の角継手構造及び角継手工法に係り、詳しくは、厚板鋼板の端縁同士を溶接により接合して角継手を構成し鋼製橋脚を製造する技術に関する。

【背景技術】

【0002】

橋梁や高架道路等の橋脚としてコンクリート材等の種々の材料のものが考えられており、その一つとして鋼製橋脚がある。

鋼製橋脚は、一般には、厚板鋼板の端縁同士を溶接により接合するようにして角継手を構成し、断面矩形(例えば、四角形)の閉断面構造を形成するように製造される。

そして、角継手を構成すべく厚板鋼板の端縁同士を溶接する場合には、溶接が容易である等の理由からアーク溶接(SAW、SMAW、GMAW等)が多用されている。

【0003】

ところで、このように角継手にアーク溶接を用いる場合、一方の厚板鋼板の端縁に開先を形成し、当該開先の拡開部に溶接金属盛を形成するのが一般的である。そして、当該開先を形成する場合には、ルート部についてはアーク溶接を施せないため、一部溶接されない部分(溶け残り部)が生じ、角継手が部分溶込み継手となる。しかしながら、このような部分溶込み継手であっても、角継手部分については剛性及び強度を確保する必要があり、研究の結果、当該ルート部の板厚方向の寸法を例えば厚板鋼板の板厚の1/4以下にして拡開部の寸法を十分に確保するのがよいことが知られている(非特許文献1参照)。

【0004】

一方において、最近では金属部材をレーザー光で加熱溶融させて溶接を行うレーザー溶接(LBW)が開発され実用化されつつあり、例えば、金属部材のY型開先にアーク溶接とともにレーザー溶接を施工するような溶接方法が公知である(特許文献1)。

【非特許文献1】溶接学会全国大会講演概要第72集PP250−251「塑性化を許容する鋼構造体の角継手強度に関する研究」(2003年3月24日発行)

【特許文献1】特開平6−114587号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、アーク溶接では、上記非特許文献1に示されるようにルート部の板厚方向の寸法を板厚の1/4以下にして拡開部の寸法を十分に確保したような場合、特に角継手を完全溶込み継手にしようとした場合には、角継手部分の剛性及び強度が確保される一方、溶接作業量が多く、コスト高になり、また、開先の拡開部を大きくするが故に溶接金属の量が多くなり、これにより熱収縮量が増大して残留応力が大きくなり、或いは、過大な入熱により熱変形が増大するという問題がある。

【0006】

さらに、角継手を溶け残り部が生じる部分溶込み継手で構成する場合にあっては、通常の荷重を支持することはできても、耐震性能を十分に確保できないという問題もある。

また一方、上記特許文献1に開示される溶接方法は、板部材の突き当て接合にレーザー溶接とアーク溶接を施工するようにしたものである。具体的には、特許文献1に開示される溶接方法では、Y型開先のルート部については板部材のルート部側(裏側)からレーザー溶接を行うとともに、拡開部については板部材の拡開部側(表側)からアーク溶接を行うようにしている。

【0007】

しかしながら、上記のような鋼製橋脚の角継手にあっては、溶接部位が単純な突き当て溶接ではないため、当該特許文献1に開示の溶接方法をそのまま適用することはできない。

また、特許文献1に開示の技術は、主として形状精度を向上させることを目的としたものであり、上記課題を解決するものではない。

【0008】

本発明はこのような問題点を解決するためになされたもので、その目的とするところは、残留応力や熱変形等の抑制、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を確保可能な橋脚の角継手構造及び角継手工法を提供することにある。

【課題を解決するための手段】

【0009】

上記した目的を達成するために、請求項1の橋脚の角継手構造では、隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手構造であって、前記一方の厚板鋼板の端面に開先が形成され、該開先のルート部にレーザー溶接が施工されるとともに、拡開部にアーク溶接が施工されて溶接金属が装填されてなることを特徴とする。

【0010】

即ち、厚板鋼板を溶接して構成される橋脚の角継手を完全溶込み継手にしようとすると、アーク溶接だけでは、開先の拡開部の増大により溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板が熱変形したりするのであるが、開先のルート部をレーザー溶接により溶接することで、溶接金属の使用量が必要最小限に抑えられて残留応力の発生が抑制され、入熱が少なくされて厚板鋼板の熱変形が抑制される。これにより、開先の拡開部を増大させることなく或いは入熱を大きくすることなく完全溶込み継手が容易に実現され、角継手の剛性及び強度が確保される。

【0011】

また、請求項2の橋脚の角継手構造では、請求項1において、前記開先はV型開先であることを特徴とする。

即ち、厚板鋼板の板厚が厚いような場合において、開先を振り分けることで開先の拡開部が極力小さくなり、アーク溶接による残留応力の発生や厚板鋼板の熱変形が良好に抑制される。

【0012】

また、請求項3の橋脚の角継手構造では、請求項1において、前記開先は橋脚の外方側に拡開するレ型またはJ型開先であることを特徴とする。

即ち、厚板鋼板の板厚が比較的薄いような場合において、アーク溶接による残留応力の発生や厚板鋼板の熱変形が抑制されつつ、橋脚の外側からだけで溶接作業が完了し、溶接作業性が向上する。

【0013】

また、請求項4の橋脚の角継手構造では、請求項1乃至3のいずれかにおいて、前記ルート部の前記厚板鋼板の板厚方向の寸法が該厚板鋼板の板厚の1/4より大に設定されていることを特徴とする。

即ち、上述したように、角継手にアーク溶接を用いる場合、当該角継手部分について剛性及び強度を確保しようとするとルート部の板厚方向の寸法を例えば厚板鋼板の板厚の1/4以下にするのがよく、換言すれば、ルート部の板厚方向の寸法が例えば厚板鋼板の板厚の1/4より大きければ角継手部分に十分な剛性及び強度を確保できない可能性が高いのであるが、ルート部の板厚方向の寸法が厚板鋼板の板厚の1/4より大きい場合であっても、ルート部にレーザー溶接を施工することで完全溶込み継手が実現されて角継手部分の剛性及び強度が確保され、さらに、この場合には、レーザー溶接を施工する距離が長くなる一方でアーク溶接の施工範囲が狭められ、アーク溶接による残留応力の発生や厚板鋼板の熱変形が好適に抑制される。

【0014】

請求項5の橋脚の角継手工法では、隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手工法であって、前記一方の厚板鋼板の端面に開先を形成する第一工程と、該開先のルート部にレーザー溶接を施工する第二工程と、該第二工程を実施した後、前記開先の拡開部にアーク溶接を施工し溶接金属を装填する第三工程とを有することを特徴とする。

【0015】

即ち、厚板鋼板を溶接して構成される橋脚の角継手を完全溶込み継手にしようとすると、アーク溶接だけでは、開先の拡開部の増大により溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板が熱変形したりするのであるが、一方の厚板鋼板の端面に開先を形成し(第一工程)、当該開先のルート部にレーザー溶接を施工し(第二工程)、その後、拡開部にアーク溶接を施工し溶接金属を装填することで(第三工程)、溶接金属の使用量が必要最小限に抑えられて残留応力の発生が抑制され、入熱が少なくされて厚板鋼板の熱変形が抑制され、開先の拡開部を増大させることなく或いは入熱を大きくすることなく完全溶込み継手が容易に実現される。

【発明の効果】

【0016】

請求項1の橋脚の角継手構造によれば、開先のルート部をレーザー溶接により溶接し、拡開部をアーク溶接により溶接することで、溶接金属の使用量を必要最小限に抑えて残留応力の発生を抑制し、厚板鋼板の熱変形を抑制することができ、開先の拡開部を増大させることなく或いは入熱を大きくすることなく、厚板鋼板を溶接して構成される橋脚の角継手に完全溶込み継手を容易に実現できる。

【0017】

これにより、溶接作業の省力化及び溶接材料の削減を図りながら、角継手の剛性及び強度を確保でき、高い耐震性能を有した橋脚を実現することができる。

また、請求項2の橋脚の角継手構造によれば、厚板鋼板の板厚が厚いような場合において、開先を振り分けることで開先の拡開部を極力小さくでき、アーク溶接による残留応力の発生や厚板鋼板の熱変形を良好に抑制することができる。

【0018】

また、請求項3の橋脚の角継手構造によれば、厚板鋼板の板厚が比較的薄いような場合において、アーク溶接による残留応力の発生や厚板鋼板の熱変形を抑制しつつ、橋脚の外側からだけで溶接作業を完了でき、溶接作業をより一層省力化することができる。

また、請求項4の橋脚の角継手構造によれば、ルート部の板厚方向の寸法を厚板鋼板の板厚の1/4より大きくした場合であっても、ルート部にレーザー溶接を施工することで完全溶込み継手を実現して角継手部分の剛性及び強度を確保でき、この場合、さらに、アーク溶接の施工範囲が狭められることでアーク溶接による残留応力の発生や厚板鋼板の熱変形を好適に抑制することができる。

【0019】

請求項5の橋脚の角継手工法によれば、開先のルート部をレーザー溶接により溶接し、その後、拡開部をアーク溶接により溶接することで、溶接金属の使用量を必要最小限に抑えて残留応力の発生を抑制し、厚板鋼板の熱変形を抑制することができ、開先の拡開部を増大させることなく或いは入熱を大きくすることなく、厚板鋼板を溶接して構成される橋脚の角継手に完全溶込み継手を容易に実現できる。

【0020】

これにより、溶接作業の省力化及び溶接材料の削減を図りながら高い耐震性能を有した橋脚を実現することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態を添付図面に基づいて説明する。

図1には本発明に係る角継手構造の適用される鋼製の橋脚が示されており、図2には図1のA−A線に沿う橋脚の断面図が示されており、以下、これらの図に基づき説明する。

図1に示すように、鋼製の橋脚1は、例えば高架道路等を支持する橋脚であって腕部2と脚部4とからT字型をなし、複数の厚板鋼板10の端縁を溶接により互いに繋ぎ合わせることで閉断面構造の構造物として構成されている。

【0022】

ここに、厚板鋼板10は例えば一様な所定板厚t1(例えば、25mm〜60mm)の平板である。

図2に示すように、脚部4では、隣り合う厚板鋼板10a〜10dは角継手の全長に亘り端縁にて互いにレーザー溶接及びアーク溶接により溶接され、溶接金属盛40が形成されている。これにより、脚部4において断面矩形の閉断面構造が形成されている。

【0023】

図3を参照すると、厚板鋼板10を互いに溶接する橋脚1の製造工程が図示されており、以下、同図に基づき橋脚の角継手工法について詳しく説明する。なお、ここでは、代表として厚板鋼板10a、10bを例に説明する。

先ず、厚板鋼板10aの端面20には、アーク溶接のためのV型開先22が形成される(第一工程)。

【0024】

即ち、V型開先22は、図4に拡大して示すように、端面20のうち板厚方向の中央部がルート部24として残るように面取りされる。

詳しくは、後述するように当該ルート部24にはレーザー溶接が施工されるため、ルート部24の板厚方向の寸法Lは、例えば板厚方向でレーザー溶接を実施可能な最大値、即ちレーザー溶接の能力に対応した寸法に設定される。

【0025】

ところで、角継手にアーク溶接だけを適用する場合には、上述したように、未溶接となるルート部24の板厚方向の寸法Lを例えば厚板鋼板10の板厚t1の1/4(t1/4)以下にするのがよいことが知られており、換言すれば、未溶接となるルート部24の板厚方向の寸法Lが例えば厚板鋼板10の板厚t1の1/4よりも大きい場合には角継手部分に十分な剛性及び強度を確保できない可能性が高いことが知られている。

【0026】

しかしながら、本願のようにルート部24にレーザー溶接を施工する場合には、当該寸法Lを板厚t1の1/4以下に抑える理由はなく、逆にレーザー溶接の能力の範囲内であれば当該寸法Lを板厚t1の1/4よりも大きくすることが可能である。

従って、より詳しくは、ルート部24の板厚方向の寸法Lは、例えばレーザー溶接の能力の範囲内で厚板鋼板10の板厚t1の1/4よりも大きな寸法に設定される。

【0027】

そして、厚板鋼板10aのルート部24が厚板鋼板10bの端縁側面30に当接させられ、先ずルート部24にレーザー溶接が施工される。詳しくは、ルート部24が厚板鋼板10bの他方の端縁側面30に当接した状態で、例えばYAGレーザーまたはCO2レーザー等のレーザー光Rがレーザー溶接機50により橋脚1の外側、即ち拡開部26側からルート部24に向けて照射される。これにより、ルート部24が厚板鋼板10bの端縁側面30に溶接される。

【0028】

厚板鋼板10aのルート部24がレーザー溶接によって厚板鋼板10bの端縁側面30に溶接されたら、V型開先22の拡開部26,28内に溶接金属棒42が挿入され、アーク放電により溶融した溶接金属が周縁の厚板鋼板10a、10bを溶かしながら数パス施工程度の作業でアーク溶接が実施される(第三工程)。

これにより、図5に溶接部を拡大して示すように、V型開先22のルート部24がレーザー溶接により厚板鋼板10bに溶接されるとともに、アーク溶接により、拡開部26,28が厚板鋼板10bに溶接され、拡開部26,28内にそれぞれ溶接金属が装填されて溶接金属盛40が形成される。

【0029】

以下、このように製造された本発明に係る橋脚の角継手構造及び角継手工法の作用及び効果について説明する。なお、ここでも代表として厚板鋼板10a、10bを例に説明する。

仮に橋脚1の角継手にアーク溶接のみによって完全溶込み継手を実現しようとすると、拡開部26,28を増大させたり、ルート部24まで溶接する必要があるためにアーク放電を強くすることが要求される。これにより、溶接金属の使用量が増加し、溶接金属の熱収縮により厚板鋼板10a、10b内に大きな残留応力が発生したり、或いは入熱が大きくなるために厚板鋼板10a、10bが熱変形したりする。

【0030】

しかしながら、上記のように、厚板鋼板10aのルート部24がレーザー溶接によって厚板鋼板10bに溶接されると、拡開部26,28を増大させる必要がなく、逆に、ルート部24の板厚方向の寸法については、厚板鋼板10の板厚t1の1/4よりも大きく、例えばレーザー溶接の能力に対応した寸法に設定するようにしているため、ルート部24の板厚方向の寸法を極力長くする一方でアーク溶接の施工範囲、即ち拡開部26,28を縮小可能であり、溶接作業を上記の如く数パス施工程度に削減できるとともに、溶接金属の使用量を必要最小限に抑えて溶接金属の熱収縮量を縮減でき、厚板鋼板10a、10b内における残留応力の発生を抑制することができる。また、アーク溶接の施工は拡開部26,28の範囲だけでよく、ルート部24までアーク溶接を施す必要がないため、アーク放電をそれほど強くしなくてもアーク溶接を完了することが可能であり、入熱を少なくして厚板鋼板10a、10bの熱変形を抑制することができる。

【0031】

即ち、厚板鋼板10aのルート部24をレーザー溶接によって厚板鋼板10bに溶接し、その後、拡開部26,28をアーク溶接により溶接することにより、拡開部26,28を増大させることなく、或いは入熱を大きくすることなく完全溶込み継手を容易に実現でき、角継手の剛性及び強度を確保することができる。

これにより、溶接作業の省力化及び溶接材料の削減を図り、コスト削減を図りながら、高い耐震性能を有した橋脚を実現することができる。また、厚板鋼板10aの端面20に形成した開先をV型開先22としているので、例えば厚板鋼板10aの板厚が厚いような場合において、開先部を開先部26,28のように振り分けることができ、開先部26,28をそれぞれ極力小さくでき、アーク溶接により厚板鋼板10a、10b内に生じる残留応力や厚板鋼板10a、10bの熱変形を良好に抑制することができる。

【0032】

なお、ここでは、厚板鋼板10aの端面20にV型開先22を形成するようにしているが、例えば厚板鋼板10aの板厚が比較的薄いような場合には、図6に拡大して示すように、当該端面20に橋脚1の外側に拡開するレ型開先(またはJ型開先)22’を形成するようにしてもよい。

このように開先を橋脚1の外側に拡開するレ型開先22’にできれば、アーク溶接により厚板鋼板10a、10b内に生じる残留応力や厚板鋼板10a、10bの熱変形を抑制しつつ、橋脚1の外方側からだけで溶接作業を完了することが可能となり、溶接作業をより一層省力化することができる。

【0033】

以上で本発明に係る実施形態の説明を終えるが、実施形態は上記に限られるものではなく、発明の趣旨を逸脱しない範囲で種々変形可能である。

例えば、上記実施形態では、本発明に係る橋脚の角継手構造を脚部4の角継手に適用した場合を例に説明したが、本発明は当然に腕部2の角継手等にも適用可能である。

【図面の簡単な説明】

【0034】

【図1】本発明に係る角継手構造の適用される鋼製の橋脚を示す図である。

【図2】図1のA−A線に沿う橋脚の断面図である。

【図3】橋脚の製造工程を示す図である。

【図4】V型開先の拡大図である。

【図5】溶接部の拡大図である。

【図6】レ型開先の拡大図である。

【符号の説明】

【0035】

1 橋脚

2 腕部

4 脚部

10 厚板鋼板

10a〜10d 厚板鋼板

20 端面

22 V型開先

22’レ型開先

24 ルート部

26 拡開部

28 拡開部

30 端縁側面

40 溶接金属盛

42 溶接金属棒

50 レーザー溶接機

【特許請求の範囲】

【請求項1】

隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手構造であって、

前記一方の厚板鋼板の端面に開先が形成され、

該開先のルート部にレーザー溶接が施工されるとともに、拡開部にアーク溶接が施工されて溶接金属が装填されてなることを特徴とする橋脚の角継手構造。

【請求項2】

前記開先はV型開先であることを特徴とする、請求項1記載の橋脚の角継手構造。

【請求項3】

前記開先は橋脚の外方側に拡開するレ型またはJ型開先であることを特徴とする、請求項1記載の橋脚の角継手構造。

【請求項4】

前記ルート部の前記厚板鋼板の板厚方向の寸法が該厚板鋼板の板厚の1/4より大に設定されていることを特徴とする、請求項1乃至3のいずれか記載の橋脚の角継手構造。

【請求項5】

隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手工法であって、

前記一方の厚板鋼板の端面に開先を形成する第一工程と、

該開先のルート部にレーザー溶接を施工する第二工程と、

該第二工程を実施した後、前記開先の拡開部にアーク溶接を施工し溶接金属を装填する第三工程と、

を有することを特徴とする橋脚の角継手工法。

【請求項1】

隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手構造であって、

前記一方の厚板鋼板の端面に開先が形成され、

該開先のルート部にレーザー溶接が施工されるとともに、拡開部にアーク溶接が施工されて溶接金属が装填されてなることを特徴とする橋脚の角継手構造。

【請求項2】

前記開先はV型開先であることを特徴とする、請求項1記載の橋脚の角継手構造。

【請求項3】

前記開先は橋脚の外方側に拡開するレ型またはJ型開先であることを特徴とする、請求項1記載の橋脚の角継手構造。

【請求項4】

前記ルート部の前記厚板鋼板の板厚方向の寸法が該厚板鋼板の板厚の1/4より大に設定されていることを特徴とする、請求項1乃至3のいずれか記載の橋脚の角継手構造。

【請求項5】

隣り合う厚板鋼板のうち一方の厚板鋼板の端面を他方の厚板鋼板の端縁側面に溶接して構成される橋脚の角継手工法であって、

前記一方の厚板鋼板の端面に開先を形成する第一工程と、

該開先のルート部にレーザー溶接を施工する第二工程と、

該第二工程を実施した後、前記開先の拡開部にアーク溶接を施工し溶接金属を装填する第三工程と、

を有することを特徴とする橋脚の角継手工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−224138(P2006−224138A)

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願番号】特願2005−40795(P2005−40795)

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

【公開日】平成18年8月31日(2006.8.31)

【国際特許分類】

【出願日】平成17年2月17日(2005.2.17)

【出願人】(000000099)石川島播磨重工業株式会社 (5,014)

【Fターム(参考)】

[ Back to top ]