橋脚耐震補強用生コンクリート打設方法

【課題】 コンクリート製の橋脚のコンクリート巻立て式耐震補強工事において、高能率で、コンクリート品質も向上し、コンクリート表面の意匠性の向上も期待できる生コンクリートの新打設方法を提供する。

【解決手段】 生コンクリートの打設工事に際し、型枠3の上部に生コンクリート打設用の可搬式生コンクリートホッパー7を必要個数配置し、該ホッパー7の下部の生コンクリート排出口14に生コンクリートの打上げ高さに応じた適切な長さの着脱式の生コンクリート投入ホース5を装着し生コンクリートを投入するホッパー打設方式により、生コンクリートの打設場所の変更や打上げ高さの変更を容易に短時間で行え、打設工期の大幅短縮とコンクリート品質とコンクリート表面意匠性の向上を可能とする。

【解決手段】 生コンクリートの打設工事に際し、型枠3の上部に生コンクリート打設用の可搬式生コンクリートホッパー7を必要個数配置し、該ホッパー7の下部の生コンクリート排出口14に生コンクリートの打上げ高さに応じた適切な長さの着脱式の生コンクリート投入ホース5を装着し生コンクリートを投入するホッパー打設方式により、生コンクリートの打設場所の変更や打上げ高さの変更を容易に短時間で行え、打設工期の大幅短縮とコンクリート品質とコンクリート表面意匠性の向上を可能とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地震等により高速道路や鉄道等のコンクリート製橋脚が破壊したり破損したりすることを防止するために行うコンクリート製橋脚のコンクリート巻立て式耐震補強工事において、高さの高い橋脚の補強工事に際して、高品質、高能率で生コンクリートを打設する技術分野に関するものである。

【背景技術】

【0002】

高速道路や鉄道のコンクリート製の橋脚の地震による倒壊等の発生や倒壊発生には至らないまでもコンクリート躯体のクラック発生による強度不足などの状態が発生すると、その災害規模は極めて大きいものである。この種の災害は、阪神大震災等にも見られるように、高速道路や鉄道等での被害が大きく、物資輸送のみならず、その交通にも大きな障害が現れ、復旧作業にはおびただしい費用と長期間を要するという大きな問題がある。

【0003】

これに対処するために、コンクリート製橋脚に対する耐震補強技術が種々研究開発され、現行の補強工事方法のひとつとして、高速道路や鉄道等のコンクリート製橋脚1に鉄筋コンクリートを巻立てしてコンクリートの増厚を行って強度の増加を図るコンクリート巻立て工法が実用化されている。

【0004】

このコンクリート製橋脚のコンクリート巻立て式耐震補強工事では、コンクリートの増厚量は、一般的に約250mm程度で既設のコンクリート製橋脚1と型枠3との空間に補強用の鉄筋2を配置する。この場合当該補強鉄筋2の表面と型枠3の内表面までの空隙は80〜90mm程度で非常に狭隘である。また、一回の生コンクリートの打設高さは、型枠強度やバイブレーター等の制限から、一般的に5.4m程度を採用している。

【0005】

一方、コンクリートの品質確保の観点からは、生コンクリートの打ち上げ高さは1層当り0.5〜1.0m毎とされている。均等質なコンクリートを得るためには、一区画内で生コンクリート表面がほぼ水平となるように生コンクリートを打ち込み、バイブレータ等を使用して一様に振動締固めをすることが必要である。また、多量の生コンクリートを広範囲に打ち込む場合には、できるだけ打込み箇所を多く設けて、一か所からの打込み速度を締固め能力に応じて制限するとともに、打込み区画全体が水平に打ちあがるようにするのが良い。打込み箇所が少ないと、1か所の打込み箇所からの打込み速度が大きくなって、打込み作業が粗雑になり、密実なコンクリートが打込めない可能性が高くなるので、打込み箇所の数と打込み速度をバランスよく調整することが大切である。

【0006】

また、高いところから生コンクリートを落としたり、高さが大きい壁等において、上から生コンクリートを落とすと、生コンクリートが型枠3や鉄筋2に衝突して、材料分離を起こしやすい。また、型枠3や鉄筋2に付着したコンクリートが硬化し、これが後の施工の障害となったり、また、構造物の欠陥となることがある。このような場合には、型枠3の適当な場所に投入口として窓枠12を設けたり、縦シュートやポンプ配管などの吐出口を打込み面近くまでおろすことが必要である。そのため、高いところから生コンクリートを落とすことによる生コンクリートの骨材の分離を防止する必要から生コンクリート投入ホース5から打込み面までの落下高さおよび生コンクリートの投入位置も制限されている。

【0007】

また、コンクリートの緻密化を計る目的で、バイブレータでコンクリートに振動を与えながら鉄筋2周囲や型枠3の内表面、既設コンクリート躯体表面に空隙が発生しないように十分に締固めることが重要である。さらに、生コンクリート打上げの各層間はバイブレータを上層と下層を貫通させて生コンクリートの一体化を計る必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記のコンクリート品質確保の観点から必要な項目を実現するために、従来は、以下の二つの方法が一般的に採用されている。

【0009】

第一の方法は、図10に示したように型枠3の周囲に窓枠12を複数配置し、この窓枠12から生コンクリートを投入し、型枠3の最上部からバイブレータを挿入して順次生コンクリートを締固めながら打上げる方法である。しかし、この方法では、窓枠12の蓋の周囲から生コンクリートの水分が漏洩し増厚コンクリート表面に砂走り等の欠陥が生じやすいという問題点がある。また、窓枠12の部分のコンクリート高さが不均一となり増厚コンクリート表面に凹凸が発生したり、増厚コンクリート表面に窓枠模様が残り意匠性が劣るなどの問題点もある。

【0010】

第二の方法は、図11に示したように生コンクリートポンプ車のホース4の先端に長い生コンクリート投入ホース5を取付け、型枠3の最上部から当該生コンクリート投入ホース5を鉄筋2と型枠3の間に差し込み、生コンクリートの落下高さ制限の1.5m以下を維持しつつ生コンクリートを投入し、型枠3の最上部からバイブレータを挿入して順次生コンクリートを締固めながら打ち上げる方法である。しかし、この方法では、既設のコンクリート橋脚1の周囲をある間隔で生コンクリートホースを出し入れする必要があることから、その都度生コンクリートポンプ車のブームを前後に大きく移動して生コンクリートを投入するので作業能率が極めて悪いという問題点がある。また、生コンクリートホースの出し入れ作業にも多くの時間がかかり、締固めが不揃いとなり易くコンクリートの品質が阻害される可能性が高いという問題点もある。

【0011】

以上のように、従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事での生コンクリートの打設方法では、コンクリートの品質の安定確保の観点からの不安があり、かつ生コンクリート打設作業能率が極めて悪いという大きな問題点があった。

【0012】

本発明は、上記のコンクリート巻立て式耐震補強工事の品質確保上の重要課題を解決するとともに、出来上がった増厚コンクリート表面の意匠性も良く、かつ作業能率も大幅に向上するためになされたものであって、鉄筋2と型枠3との狭い隙間に能率よくかつコンクリート品質も安定するコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリートの打設方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明の解決しようとする課題は以上のごとくであり、次にこの課題を解決するための手段を説明する。

請求項1に記載の本発明の方法は、図1に示したように、コンクリート製の橋脚に対する耐震補強用のコンクリート巻立て工事に伴う生コンクリートの打設工事に際し、型枠3の上部に生コンクリート打設用の可搬式生コンクリートホッパー7を配置し、該可搬式生コンクリートホッパー7の下部に生コンクリートの打上げ高さに応じて適切な長さの脱着式の生コンクリート投入ホース5を取付けて生コンクリートを打設するホッパー打設方式を特徴とするコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリート打設方法である。

【0014】

上記の生コンクリートのホーパー打設方式の採用により、型枠3に窓枠12が取付けられていないので、コンクリート表面の窓枠跡やコンクリート表面の凹凸などの欠陥がなく、意匠性も高いコンクリート表面が得られる。また、生コンクリートの打上げも、橋脚周囲に均等に1層当り1m以内に確実に短時間で打上げられ、バイブレータによる締固めも確実に行えることから、耐震補強コンクリートの品質も安定化する。また、生コンクリートの打設時間も、可搬式生コンクリートホッパー7の下部への投入ホース5の交換だけで打上げ高さの変更に対応できることから、打上げ高さや生コンクリート投入位置の変更時間が大幅に短縮され、作業能率が従来法に比較して150〜200%程度に向上し、大幅なコストダウンが達成できる。

【0015】

また、請求項2に記載された本発明は、コンクリート型枠3の上面に設置可能な可搬式生コンクリートホッパー7において、ホッパー7下方に設けられる生コンクリート排出口14を2重壁構造とし、外側の壁に1個以上の空気穴10を設け、生コンクリート排出口14に生コンクリート投入ホース5を密閉して取付けても該空気穴10からの空気流入により生コンクリートの自由落下作用により真空状態を発生して生コンクリート投入ホース5がつぶれて閉塞することを防止できることを特徴とする請求項1に記載の生コンクリート打設方法に使用する可搬式生コンクリートホッパー7である。

【0016】

この請求項2に記載のホッパー構造により、コンクリートの打設高さに応じて長さが変更される可搬式生コンクリートホッパー7の下部に装着される生コンクリート投入ホース5の取付けが、取り付けフック9に引っ掛ける方法による場合でも、可搬式生コンクリートホッパー下部の排出口14の先端部のホース落下防止ストッパー13上部に緊縛して密閉状態で取り付けられる場合でも、空気の流入が安定して行われることにより、生コンクリートの自由落下による真空部の発生によるホースのつぶれが防止されて、安定した生コンクリート投入をすることが可能となる。

【発明の効果】

【0017】

以上で説明したように、本発明の方法によると、型枠3に窓枠12が取付けられていないことにより、コンクリート表面の窓枠跡やコンクリート表面の凹凸などの欠陥がなく、意匠性も高いコンクリート表面が得られる。また、コンクリートの打上げも、橋脚周囲に均等に1層当り1m以内に確実に短時間で打上げることが可能となり、バイブレータによる締固めの時間も十分に確保でき、締固めも確実に行えるようになることから、耐震補強コンクリートの品質も安定化する。また、生コンクリートの打設時間全体も大幅に短縮され、作業能率が従来法に比較して150〜200%程度に向上し、大幅なコストダウンが達成できる。

【0018】

このように、本発明は、コンクリート製橋脚のコンクリート巻立て耐震補強工事における生コンクリート打設方法を画期的に改善し、工事作業品質面、工事コスト面、耐震補強強度性能面からの効果が著しく大きく、世の中に多数設置されている高速道路や鉄道などのコンクリート製の橋脚の地震に対する安全性の向上が、高品質の工事品質により確保されることにより、世の中に多大な貢献をするものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の好ましい実施形態について、図1から図9に基づいて説明する。

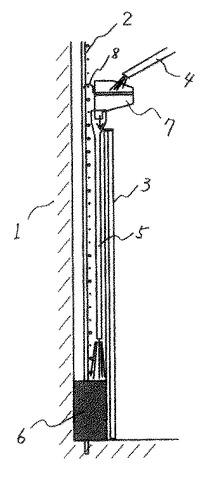

図1は、本発明の一実施例の1層目の生コンクリートを打設中の状況を示す断面図である。図2は、本発明の一実施例の可搬式生コンクリートホッパー7の例を示す正面図で、図3は、その側面図である。図4は、可搬式生コンクリートホッパー7に生コンクリート投入ホース5を両サイドのホース引っ掛け用フック9を利用して取り付けた例の正面図で、図5はその側面図である。図6は、可搬式生コンクリートホッパー7に生コンクリート投入ホース5を生コンクリート排出口14の出口のホース落下防止用ストッパー13の上部に締め付けバンドや番線等で密閉して緊縛した状態で取り付けた場合の例の正面図で、図7はその側面図である。図8は、矩形コンクリート製橋脚の耐震補強工事における可搬式生コンクリートホッパー7の配置例を示す可搬式生コンクリートホッパー7の配置図で、図9は、円形コンクリート製橋脚の場合の可搬式生コンクリートホッパー7の配置図である。

【0020】

図1で、1は、耐震補強の対象となるコンクリート製橋脚であり、2は補強鉄筋、3は型枠である。4は、図示されていない生コンクリートポンプ車の生コンクリート投入ホースの先端部で、型枠3の上部に配置された可搬式生コンクリートホッパー7に生コンクリートを投入する。可搬式生コンクリートホッパー7の下部には投入高さに応じた適切な長さの生コンクリート投入ホース5が装着されている。この生コンクリート投入ホース5は、型枠3の高さが5.4m程度の場合は、約4m、3m、2m、1mの4本を用意しておき、その時の投入高さに応じて取り替える。6は、1層目の打設済みの生コンクリートの部分である。

【0021】

以下に、本発明によりコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法を、図8、図9に基づき説明する。

矩形橋脚の場合は、図8に示したように、まず品質上必要な生コンクリート投入位置の数だけの可搬式生コンクリートホッパー7を型枠3の上部にあらかじめ配置する。なお、生コンクリート投入ホッパー7は、ホッパー7に取り付けられた、ホッパー7を鉄筋に引っ掛け固定するためのフック8を用いて型枠の上部に容易に固定することができる。図8の可搬式生コンクリートホッパー7の記号の横にある(1)〜(8)は生コンクリート打上げの各層における生コンクリートの打設順序を示している。第1層目の生コンクリートを打設する場合は、(1)から順番に生コンクリートポンプ車の投入ホース4を可搬式生コンクリートホッパー7の上に移動しながら、打設作業を行う。(1)の可搬式生コンクリートホッパー7での打設が完了したら、即座に生コンクリートポンプ車は(2)の可搬式生コンクリートホッパー7へ投入位置を移動して打設を続ける。(1)の箇所では、ポンプ車が(2)の位置に移動後直ちにバイブレータを挿入して必要な閉め固め作業を行う。併行して可搬式生コンクリートホッパー7に取り付けられていた4mの長さの投入ホース5を取り外し、次の投入高さ用として3mの投入ホース5に取替を行っておく。このホース取替作業中も生コンクリート打設作業は(2)の箇所で併行して行っており、ホースの取替作業時間中も生コンクリートの打設を阻害することなく併行して行うことが可能で、作業能率が大幅に向上する。以下、(2)〜(4)まで打設を完了すると1層目の打設は完了し、2層目の打設を(5)〜(8)の順で行う。3層目以降も同様な作業を繰り返して最終高さまで打ち上げて生コンクリートの打設作業を完了する。

【0022】

円形橋脚の場合の実施例は、図9に示すような配置例に基づき、図8と類似の作業を行い生コンクリートの打設作業を完了する。

【0023】

以上で説明したように、コンクリート製橋脚のコンクリート巻立て式耐震補強工事において、本発明の可搬式生コンクリートホッパー7を利用したホッパー打設方式で生コンクリート打設作業を行うことで、従来、型枠3に多数の窓枠12を設けて打設したり、型枠3の最上部からポンプ車に直結した長いホースを出し入れすることにより、能率の極めて悪く、品質的にも意匠的にも問題があった生コンクリート打設作業が大幅に改善され、高品質で高能率の生コンクリート打設作業の実施が可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施例の1層目の生コンクリートを打設中の状況を示す断面図

【図2】本発明の一実施例の可搬式生コンクリートホッパーの例を示す正面図

【図3】本発明の一実施例の可搬式生コンクリートホッパーの例を示す側面図

【図4】可搬式生コンクリートホッパーに生コンクリート投入ホースを両サイドのホース引っ掛けフックを利用して取り付けた例の正面図

【図5】可搬式生コンクリートホッパーに生コンクリート投入ホースを両サイドのホース引っ掛けフックを利用して取り付けた例の側面図

【図6】可搬式生コンクリートホッパーに生コンクリート投入ホースを生コンクリート排出口に密閉して縛り付けて取り付けた場合の例の正面図

【図7】可搬式生コンクリートホッパーに生コンクリート投入ホースを生コンクリート排出口に密閉して縛り付けて取り付けた場合の例の側面図

【図8】矩形コンクリート製橋脚のコンクリート巻立て式耐震補強工事における可搬式生コンクリートホッパーの配置例を示す可搬式生コンクリートホッパー配置図。図中の可搬式生コンクリートホッパーの横の(1)から(8)は生コンクリートを打つ順番の例を示している。

【図9】円形コンクリート橋脚の耐震補強工事における可搬式生コンクリートホッパーの配置例を示す可搬式生コンクリートホッパー配置図。図中の可搬式生コンクリートホッパーの横の(1)から(4)は生コンクリートを打つ順番の例を示している。

【図10】従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法の例として型枠に打設用の窓枠12を使用して打設する場合の概念図

【図11】従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法の例として高所の型枠の最上部から生コンクリートポンプ車のホースとその先に取付けた長い生コンクリート投入ホースで直接打設する場合の概念図

【符号の説明】

【0025】

1 耐震補強される既設のコンクリート製橋脚

2 耐震補強用に組み立てられた補強鉄筋

3 耐震補強工事用型枠

4 生コンクリートポンプ車の生コンクリート投入ホース

5 生コンクリート投入用ホース

6 打設された生コンクリートクリート

7 可搬式生コンクリートホッパー

8 可搬式生コンクリートホッパーを鉄筋に引っ掛け固定するためのフック

9 生コンクリート投入用ホース引っ掛け用フック

10 空気流入用穴

11 生コンクリート投入用ホースを引っ掛けて取り付けるためのロープや番線などの締付具

12 型枠に開孔された生コンクリート打設用窓枠

13 生コンクリート投入用ホースを緊縛して取り付ける場合のホース落下防止用ストッパー

14 可搬式生コンクリートホッパーの下部にある生コンクリート排出口

【技術分野】

【0001】

本発明は、地震等により高速道路や鉄道等のコンクリート製橋脚が破壊したり破損したりすることを防止するために行うコンクリート製橋脚のコンクリート巻立て式耐震補強工事において、高さの高い橋脚の補強工事に際して、高品質、高能率で生コンクリートを打設する技術分野に関するものである。

【背景技術】

【0002】

高速道路や鉄道のコンクリート製の橋脚の地震による倒壊等の発生や倒壊発生には至らないまでもコンクリート躯体のクラック発生による強度不足などの状態が発生すると、その災害規模は極めて大きいものである。この種の災害は、阪神大震災等にも見られるように、高速道路や鉄道等での被害が大きく、物資輸送のみならず、その交通にも大きな障害が現れ、復旧作業にはおびただしい費用と長期間を要するという大きな問題がある。

【0003】

これに対処するために、コンクリート製橋脚に対する耐震補強技術が種々研究開発され、現行の補強工事方法のひとつとして、高速道路や鉄道等のコンクリート製橋脚1に鉄筋コンクリートを巻立てしてコンクリートの増厚を行って強度の増加を図るコンクリート巻立て工法が実用化されている。

【0004】

このコンクリート製橋脚のコンクリート巻立て式耐震補強工事では、コンクリートの増厚量は、一般的に約250mm程度で既設のコンクリート製橋脚1と型枠3との空間に補強用の鉄筋2を配置する。この場合当該補強鉄筋2の表面と型枠3の内表面までの空隙は80〜90mm程度で非常に狭隘である。また、一回の生コンクリートの打設高さは、型枠強度やバイブレーター等の制限から、一般的に5.4m程度を採用している。

【0005】

一方、コンクリートの品質確保の観点からは、生コンクリートの打ち上げ高さは1層当り0.5〜1.0m毎とされている。均等質なコンクリートを得るためには、一区画内で生コンクリート表面がほぼ水平となるように生コンクリートを打ち込み、バイブレータ等を使用して一様に振動締固めをすることが必要である。また、多量の生コンクリートを広範囲に打ち込む場合には、できるだけ打込み箇所を多く設けて、一か所からの打込み速度を締固め能力に応じて制限するとともに、打込み区画全体が水平に打ちあがるようにするのが良い。打込み箇所が少ないと、1か所の打込み箇所からの打込み速度が大きくなって、打込み作業が粗雑になり、密実なコンクリートが打込めない可能性が高くなるので、打込み箇所の数と打込み速度をバランスよく調整することが大切である。

【0006】

また、高いところから生コンクリートを落としたり、高さが大きい壁等において、上から生コンクリートを落とすと、生コンクリートが型枠3や鉄筋2に衝突して、材料分離を起こしやすい。また、型枠3や鉄筋2に付着したコンクリートが硬化し、これが後の施工の障害となったり、また、構造物の欠陥となることがある。このような場合には、型枠3の適当な場所に投入口として窓枠12を設けたり、縦シュートやポンプ配管などの吐出口を打込み面近くまでおろすことが必要である。そのため、高いところから生コンクリートを落とすことによる生コンクリートの骨材の分離を防止する必要から生コンクリート投入ホース5から打込み面までの落下高さおよび生コンクリートの投入位置も制限されている。

【0007】

また、コンクリートの緻密化を計る目的で、バイブレータでコンクリートに振動を与えながら鉄筋2周囲や型枠3の内表面、既設コンクリート躯体表面に空隙が発生しないように十分に締固めることが重要である。さらに、生コンクリート打上げの各層間はバイブレータを上層と下層を貫通させて生コンクリートの一体化を計る必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記のコンクリート品質確保の観点から必要な項目を実現するために、従来は、以下の二つの方法が一般的に採用されている。

【0009】

第一の方法は、図10に示したように型枠3の周囲に窓枠12を複数配置し、この窓枠12から生コンクリートを投入し、型枠3の最上部からバイブレータを挿入して順次生コンクリートを締固めながら打上げる方法である。しかし、この方法では、窓枠12の蓋の周囲から生コンクリートの水分が漏洩し増厚コンクリート表面に砂走り等の欠陥が生じやすいという問題点がある。また、窓枠12の部分のコンクリート高さが不均一となり増厚コンクリート表面に凹凸が発生したり、増厚コンクリート表面に窓枠模様が残り意匠性が劣るなどの問題点もある。

【0010】

第二の方法は、図11に示したように生コンクリートポンプ車のホース4の先端に長い生コンクリート投入ホース5を取付け、型枠3の最上部から当該生コンクリート投入ホース5を鉄筋2と型枠3の間に差し込み、生コンクリートの落下高さ制限の1.5m以下を維持しつつ生コンクリートを投入し、型枠3の最上部からバイブレータを挿入して順次生コンクリートを締固めながら打ち上げる方法である。しかし、この方法では、既設のコンクリート橋脚1の周囲をある間隔で生コンクリートホースを出し入れする必要があることから、その都度生コンクリートポンプ車のブームを前後に大きく移動して生コンクリートを投入するので作業能率が極めて悪いという問題点がある。また、生コンクリートホースの出し入れ作業にも多くの時間がかかり、締固めが不揃いとなり易くコンクリートの品質が阻害される可能性が高いという問題点もある。

【0011】

以上のように、従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事での生コンクリートの打設方法では、コンクリートの品質の安定確保の観点からの不安があり、かつ生コンクリート打設作業能率が極めて悪いという大きな問題点があった。

【0012】

本発明は、上記のコンクリート巻立て式耐震補強工事の品質確保上の重要課題を解決するとともに、出来上がった増厚コンクリート表面の意匠性も良く、かつ作業能率も大幅に向上するためになされたものであって、鉄筋2と型枠3との狭い隙間に能率よくかつコンクリート品質も安定するコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリートの打設方法を提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明の解決しようとする課題は以上のごとくであり、次にこの課題を解決するための手段を説明する。

請求項1に記載の本発明の方法は、図1に示したように、コンクリート製の橋脚に対する耐震補強用のコンクリート巻立て工事に伴う生コンクリートの打設工事に際し、型枠3の上部に生コンクリート打設用の可搬式生コンクリートホッパー7を配置し、該可搬式生コンクリートホッパー7の下部に生コンクリートの打上げ高さに応じて適切な長さの脱着式の生コンクリート投入ホース5を取付けて生コンクリートを打設するホッパー打設方式を特徴とするコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリート打設方法である。

【0014】

上記の生コンクリートのホーパー打設方式の採用により、型枠3に窓枠12が取付けられていないので、コンクリート表面の窓枠跡やコンクリート表面の凹凸などの欠陥がなく、意匠性も高いコンクリート表面が得られる。また、生コンクリートの打上げも、橋脚周囲に均等に1層当り1m以内に確実に短時間で打上げられ、バイブレータによる締固めも確実に行えることから、耐震補強コンクリートの品質も安定化する。また、生コンクリートの打設時間も、可搬式生コンクリートホッパー7の下部への投入ホース5の交換だけで打上げ高さの変更に対応できることから、打上げ高さや生コンクリート投入位置の変更時間が大幅に短縮され、作業能率が従来法に比較して150〜200%程度に向上し、大幅なコストダウンが達成できる。

【0015】

また、請求項2に記載された本発明は、コンクリート型枠3の上面に設置可能な可搬式生コンクリートホッパー7において、ホッパー7下方に設けられる生コンクリート排出口14を2重壁構造とし、外側の壁に1個以上の空気穴10を設け、生コンクリート排出口14に生コンクリート投入ホース5を密閉して取付けても該空気穴10からの空気流入により生コンクリートの自由落下作用により真空状態を発生して生コンクリート投入ホース5がつぶれて閉塞することを防止できることを特徴とする請求項1に記載の生コンクリート打設方法に使用する可搬式生コンクリートホッパー7である。

【0016】

この請求項2に記載のホッパー構造により、コンクリートの打設高さに応じて長さが変更される可搬式生コンクリートホッパー7の下部に装着される生コンクリート投入ホース5の取付けが、取り付けフック9に引っ掛ける方法による場合でも、可搬式生コンクリートホッパー下部の排出口14の先端部のホース落下防止ストッパー13上部に緊縛して密閉状態で取り付けられる場合でも、空気の流入が安定して行われることにより、生コンクリートの自由落下による真空部の発生によるホースのつぶれが防止されて、安定した生コンクリート投入をすることが可能となる。

【発明の効果】

【0017】

以上で説明したように、本発明の方法によると、型枠3に窓枠12が取付けられていないことにより、コンクリート表面の窓枠跡やコンクリート表面の凹凸などの欠陥がなく、意匠性も高いコンクリート表面が得られる。また、コンクリートの打上げも、橋脚周囲に均等に1層当り1m以内に確実に短時間で打上げることが可能となり、バイブレータによる締固めの時間も十分に確保でき、締固めも確実に行えるようになることから、耐震補強コンクリートの品質も安定化する。また、生コンクリートの打設時間全体も大幅に短縮され、作業能率が従来法に比較して150〜200%程度に向上し、大幅なコストダウンが達成できる。

【0018】

このように、本発明は、コンクリート製橋脚のコンクリート巻立て耐震補強工事における生コンクリート打設方法を画期的に改善し、工事作業品質面、工事コスト面、耐震補強強度性能面からの効果が著しく大きく、世の中に多数設置されている高速道路や鉄道などのコンクリート製の橋脚の地震に対する安全性の向上が、高品質の工事品質により確保されることにより、世の中に多大な貢献をするものである。

【発明を実施するための最良の形態】

【0019】

以下、本発明の好ましい実施形態について、図1から図9に基づいて説明する。

図1は、本発明の一実施例の1層目の生コンクリートを打設中の状況を示す断面図である。図2は、本発明の一実施例の可搬式生コンクリートホッパー7の例を示す正面図で、図3は、その側面図である。図4は、可搬式生コンクリートホッパー7に生コンクリート投入ホース5を両サイドのホース引っ掛け用フック9を利用して取り付けた例の正面図で、図5はその側面図である。図6は、可搬式生コンクリートホッパー7に生コンクリート投入ホース5を生コンクリート排出口14の出口のホース落下防止用ストッパー13の上部に締め付けバンドや番線等で密閉して緊縛した状態で取り付けた場合の例の正面図で、図7はその側面図である。図8は、矩形コンクリート製橋脚の耐震補強工事における可搬式生コンクリートホッパー7の配置例を示す可搬式生コンクリートホッパー7の配置図で、図9は、円形コンクリート製橋脚の場合の可搬式生コンクリートホッパー7の配置図である。

【0020】

図1で、1は、耐震補強の対象となるコンクリート製橋脚であり、2は補強鉄筋、3は型枠である。4は、図示されていない生コンクリートポンプ車の生コンクリート投入ホースの先端部で、型枠3の上部に配置された可搬式生コンクリートホッパー7に生コンクリートを投入する。可搬式生コンクリートホッパー7の下部には投入高さに応じた適切な長さの生コンクリート投入ホース5が装着されている。この生コンクリート投入ホース5は、型枠3の高さが5.4m程度の場合は、約4m、3m、2m、1mの4本を用意しておき、その時の投入高さに応じて取り替える。6は、1層目の打設済みの生コンクリートの部分である。

【0021】

以下に、本発明によりコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法を、図8、図9に基づき説明する。

矩形橋脚の場合は、図8に示したように、まず品質上必要な生コンクリート投入位置の数だけの可搬式生コンクリートホッパー7を型枠3の上部にあらかじめ配置する。なお、生コンクリート投入ホッパー7は、ホッパー7に取り付けられた、ホッパー7を鉄筋に引っ掛け固定するためのフック8を用いて型枠の上部に容易に固定することができる。図8の可搬式生コンクリートホッパー7の記号の横にある(1)〜(8)は生コンクリート打上げの各層における生コンクリートの打設順序を示している。第1層目の生コンクリートを打設する場合は、(1)から順番に生コンクリートポンプ車の投入ホース4を可搬式生コンクリートホッパー7の上に移動しながら、打設作業を行う。(1)の可搬式生コンクリートホッパー7での打設が完了したら、即座に生コンクリートポンプ車は(2)の可搬式生コンクリートホッパー7へ投入位置を移動して打設を続ける。(1)の箇所では、ポンプ車が(2)の位置に移動後直ちにバイブレータを挿入して必要な閉め固め作業を行う。併行して可搬式生コンクリートホッパー7に取り付けられていた4mの長さの投入ホース5を取り外し、次の投入高さ用として3mの投入ホース5に取替を行っておく。このホース取替作業中も生コンクリート打設作業は(2)の箇所で併行して行っており、ホースの取替作業時間中も生コンクリートの打設を阻害することなく併行して行うことが可能で、作業能率が大幅に向上する。以下、(2)〜(4)まで打設を完了すると1層目の打設は完了し、2層目の打設を(5)〜(8)の順で行う。3層目以降も同様な作業を繰り返して最終高さまで打ち上げて生コンクリートの打設作業を完了する。

【0022】

円形橋脚の場合の実施例は、図9に示すような配置例に基づき、図8と類似の作業を行い生コンクリートの打設作業を完了する。

【0023】

以上で説明したように、コンクリート製橋脚のコンクリート巻立て式耐震補強工事において、本発明の可搬式生コンクリートホッパー7を利用したホッパー打設方式で生コンクリート打設作業を行うことで、従来、型枠3に多数の窓枠12を設けて打設したり、型枠3の最上部からポンプ車に直結した長いホースを出し入れすることにより、能率の極めて悪く、品質的にも意匠的にも問題があった生コンクリート打設作業が大幅に改善され、高品質で高能率の生コンクリート打設作業の実施が可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施例の1層目の生コンクリートを打設中の状況を示す断面図

【図2】本発明の一実施例の可搬式生コンクリートホッパーの例を示す正面図

【図3】本発明の一実施例の可搬式生コンクリートホッパーの例を示す側面図

【図4】可搬式生コンクリートホッパーに生コンクリート投入ホースを両サイドのホース引っ掛けフックを利用して取り付けた例の正面図

【図5】可搬式生コンクリートホッパーに生コンクリート投入ホースを両サイドのホース引っ掛けフックを利用して取り付けた例の側面図

【図6】可搬式生コンクリートホッパーに生コンクリート投入ホースを生コンクリート排出口に密閉して縛り付けて取り付けた場合の例の正面図

【図7】可搬式生コンクリートホッパーに生コンクリート投入ホースを生コンクリート排出口に密閉して縛り付けて取り付けた場合の例の側面図

【図8】矩形コンクリート製橋脚のコンクリート巻立て式耐震補強工事における可搬式生コンクリートホッパーの配置例を示す可搬式生コンクリートホッパー配置図。図中の可搬式生コンクリートホッパーの横の(1)から(8)は生コンクリートを打つ順番の例を示している。

【図9】円形コンクリート橋脚の耐震補強工事における可搬式生コンクリートホッパーの配置例を示す可搬式生コンクリートホッパー配置図。図中の可搬式生コンクリートホッパーの横の(1)から(4)は生コンクリートを打つ順番の例を示している。

【図10】従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法の例として型枠に打設用の窓枠12を使用して打設する場合の概念図

【図11】従来のコンクリート製橋脚のコンクリート巻立て式耐震補強工事の生コンクリート打設方法の例として高所の型枠の最上部から生コンクリートポンプ車のホースとその先に取付けた長い生コンクリート投入ホースで直接打設する場合の概念図

【符号の説明】

【0025】

1 耐震補強される既設のコンクリート製橋脚

2 耐震補強用に組み立てられた補強鉄筋

3 耐震補強工事用型枠

4 生コンクリートポンプ車の生コンクリート投入ホース

5 生コンクリート投入用ホース

6 打設された生コンクリートクリート

7 可搬式生コンクリートホッパー

8 可搬式生コンクリートホッパーを鉄筋に引っ掛け固定するためのフック

9 生コンクリート投入用ホース引っ掛け用フック

10 空気流入用穴

11 生コンクリート投入用ホースを引っ掛けて取り付けるためのロープや番線などの締付具

12 型枠に開孔された生コンクリート打設用窓枠

13 生コンクリート投入用ホースを緊縛して取り付ける場合のホース落下防止用ストッパー

14 可搬式生コンクリートホッパーの下部にある生コンクリート排出口

【特許請求の範囲】

【請求項1】

コンクリート製の橋脚に対するコンクリート巻立て式耐震補強工事に伴う生コンクリートの打設工事に際し、型枠上部に生コンクリート打設用の可搬式生コンクリートホッパーを配置し、該可搬式生コンクリートホッパーの下部に生コンクリートの打ち上げ高さに応じて適切な長さの脱着式の生コンクリート投入ホースを取り付けて生コンクリートを打設するホッパー打設方式を特徴とするコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリート打設方法。

【請求項2】

コンクリート型枠の上部に設置可能な可搬式生コンクリートホッパーにおいて、ホッパー下方に設けられる生コンクリート排出口を2重壁構造とし、外側の壁に1個以上の空気穴を設け、生コンクリート排出口に生コンクリート投入ホースを密閉して取り付けても該空気穴からの空気流入により生コンクリート投入ホースが生コンクリートの自由落下作用により真空状態を発生して生コンクリート投入ホースがつぶれて閉塞することを防止できることを特徴とする請求項1に記載の生コンクリート打設方法に使用する可搬式生コンクリートホッパー。

【請求項1】

コンクリート製の橋脚に対するコンクリート巻立て式耐震補強工事に伴う生コンクリートの打設工事に際し、型枠上部に生コンクリート打設用の可搬式生コンクリートホッパーを配置し、該可搬式生コンクリートホッパーの下部に生コンクリートの打ち上げ高さに応じて適切な長さの脱着式の生コンクリート投入ホースを取り付けて生コンクリートを打設するホッパー打設方式を特徴とするコンクリート製橋脚のコンクリート巻立て式耐震補強工事における生コンクリート打設方法。

【請求項2】

コンクリート型枠の上部に設置可能な可搬式生コンクリートホッパーにおいて、ホッパー下方に設けられる生コンクリート排出口を2重壁構造とし、外側の壁に1個以上の空気穴を設け、生コンクリート排出口に生コンクリート投入ホースを密閉して取り付けても該空気穴からの空気流入により生コンクリート投入ホースが生コンクリートの自由落下作用により真空状態を発生して生コンクリート投入ホースがつぶれて閉塞することを防止できることを特徴とする請求項1に記載の生コンクリート打設方法に使用する可搬式生コンクリートホッパー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−114824(P2009−114824A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−312836(P2007−312836)

【出願日】平成19年11月5日(2007.11.5)

【出願人】(507396389)有限会社拓恵 (3)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月5日(2007.11.5)

【出願人】(507396389)有限会社拓恵 (3)

【Fターム(参考)】

[ Back to top ]