機器の疲労寿命評価装置、方法及びプログラム

【課題】機器の疲労寿命を高精度で評価する技術を提供する。

【解決手段】疲労寿命評価装置10は、部材形状及び構成材料の情報に基づきその弾性応力を導く解析部20と、前記弾性応力に基づき前記構成材料における負荷時の応力σA及び歪εAを導く第1演算部30A(30)と、前記負荷時の応力σA及び歪εAを基点とする除荷時の応力σC及び歪εCを導く第2演算部30B(30)と、前記負荷時の応力σA及び歪εA並びに前記除荷時の応力σC及び歪εCに基づき塑性歪Δεpを導く算出部13と、塑性歪Δεpに基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部14と、前記疲労様式に基づき機器1の寿命を導く評価部15と、から構成される。

【解決手段】疲労寿命評価装置10は、部材形状及び構成材料の情報に基づきその弾性応力を導く解析部20と、前記弾性応力に基づき前記構成材料における負荷時の応力σA及び歪εAを導く第1演算部30A(30)と、前記負荷時の応力σA及び歪εAを基点とする除荷時の応力σC及び歪εCを導く第2演算部30B(30)と、前記負荷時の応力σA及び歪εA並びに前記除荷時の応力σC及び歪εCに基づき塑性歪Δεpを導く算出部13と、塑性歪Δεpに基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部14と、前記疲労様式に基づき機器1の寿命を導く評価部15と、から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機器の疲労寿命を評価する技術に関する。

【背景技術】

【0002】

発電機器である蒸気タービンは、高速で流動する蒸気によって回転力を得ているため、運転に伴う損傷や変形により疲労する。近年の発電プラントの大容量化に伴って、タービンの作動流体は、増量化及び高温高圧化の傾向を示し、厳しい作動条件となっている。

このため、これら高温高圧の蒸気にさらされる機器は、安全性を確保した設計が求められている一方、他方において、軽量化・小型化・薄肉化により機器の構造を合理化することも求められている。

【0003】

このような観点から、従来と同等の安全性を確保しつつ、安全マージンを抑えた高効率の発電機器を実現するために、過度な保守性を排除して発電機器の疲労寿命を適切に評価することが求められている。

【0004】

従来の一般的な機器の疲労寿命評価技術として、高サイクル疲労であることを前提に、強度低下の諸因子(切欠係数等)を考慮して標準S−N曲線を修正して修正S−N曲線を適用する技術が知られている。

また、低サイクル疲労であることを前提にした寿命評価として、ノイバー則を適用して弾性応力解析から得た応力範囲を歪範囲に変換し、繰り返し寿命を求める技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−303243号公報

【特許文献2】特開平10−160646号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の切欠係数を考慮する技術においては、形状が複雑である機器において、公称応力を定義するのが困難であった。また、ノイバー則による評価は基本的には単純負荷に適用すべきものであるが、従来のノイバー則を適用した技術においては、応力状態を無検討のまま除荷時に拡大適用していた。

このため、導き出された疲労寿命評価結果は、極端に安全側の寿命評価であったり逆に危険側の寿命評価であったりする課題があった。

【0007】

本発明はこのような事情を考慮してなされたもので、機器の疲労寿命を高精度で評価する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

機器の疲労寿命評価装置において、機器の部材形状及び構成材料の情報に基づきその弾性応力を導く解析部と、前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を導く第1演算部と、前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を導く第2演算部と、前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を導く算出部と、前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部と、前記疲労様式に基づき前記機器の寿命を導く評価部と、を備えることを特徴とする。

【発明の効果】

【0009】

本発明により、機器の疲労寿命を高精度で評価する技術が提供される。

【図面の簡単な説明】

【0010】

【図1】発電機器の一例である蒸気タービンの部分切断斜視図。

【図2】蒸気タービンにおける動翼の部分拡大図。

【図3】各運転状態において機器に付与される負荷とこれに応じて部材に生じる応力変化とを示すグラフ。

【図4】部材にサイクリックに付与される応力−歪の特性線図。

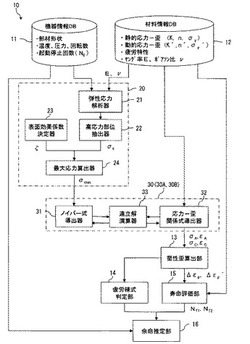

【図5】本発明に係る機器の疲労寿命評価装置の第1実施形態を示すブロック図。

【図6】動的応力−歪関係の導出方法の説明図であって、(A)は試験片に入力される動的歪の態様を例示するグラフ、(B)は試験片の応力−歪の応答特性線図。

【図7】動的応力−歪関係式の導出方法の説明図。

【図8】負荷時及び除荷時に適用される応力−歪関係式の説明図。

【図9】第1実施形態に係る機器の疲労寿命評価装置において、除荷時の応力−歪関係式を導くために適用される移動硬化則を説明する図。

【図10】(A)は高サイクル疲労に適用される疲労特性線図、(B)はこの疲労特性線図に適用する相当応力振幅の算出法を説明する図。

【図11】低サイクル疲労に適用される疲労特性線図。

【図12】第1実施形態に係る機器の疲労寿命評価装置の動作を示すフローチャート。

【図13】第2実施形態に係る機器の疲労寿命評価装置において、構成材料を弾完全塑性体と仮定して応力−歪関係を適用した場合の説明図。

【図14】第3実施形態に係る機器の疲労寿命評価装置において、最大応力σに相当する歪を負荷時の歪に適用した場合の説明図。

【図15】第4実施形態に係る機器の疲労寿命評価装置において、除荷時の応力−歪関係式を導くために適用される等方硬化則を説明する図。

【図16】第5実施形態に係る機器の疲労寿命評価装置において、各運転状態において機器に付与されるサイクリック負荷とこれに応じて部材に生じるミーゼス相当非弾性歪の変化とを示すグラフ。

【図17】第5実施形態に係る機器の疲労寿命評価装置において、繰り返し負荷によりラチェット変形する場合の応力−歪関係の変化を示すグラフ。

【図18】第5実施形態に係る機器の疲労寿命評価装置において、ラチェット変形する場合の起動停止回数と相当非弾性歪増分の変化を示すグラフ。

【図19】機械的特性値から静的応力−歪関係式を求める方法の説明図であって、(A)は構成材料の耐力及び引張強さを示した応力−歪特性線図、(B)は耐力及び引張強さから導かれる塑性変形領域の応力−歪関係式の説明図。

【図20】動的応力−歪の関係を、静的応力−歪の関係から求める方法の説明図。

【発明を実施するための形態】

【0011】

(第1実施形態)

以下、本発明の実施形態を図面を参照して説明する。

図1は、各実施形態における機器の疲労寿命評価装置10(図5参照、以下、疲労寿命評価装置10という)が適用される蒸気タービン1(以下、機器1ともいう)の部分切断斜視図である。図2は、蒸気タービン1における動翼2(以下、部材2ともいう)の部分拡大図である。

この蒸気タービン1は、原動力として導入される高温高圧の蒸気エネルギーを、動翼2を介して回転エネルギーに変換するものである。

【0012】

図3は、各運転状態において機器1に付与される負荷とこれに応じて部材2に生じる応力変化とを示すグラフである。

一般に、蒸気タービン1は、定期検査や発電中断により、定常運転と停止とを繰り返す。運転を再開すると、停止状態から定常運転に移行する起動過程において機器1の負荷が上昇する。これに伴い部材2に発生する応力も増大し、定常運転に到達したところで応力一定となる。また、定常運転から停止状態に移行する過程では、除荷されて逆方向に応力が変化し、部材2は圧縮状態となる。

このように、機器1の定常運転及び停止の繰り返しに伴って、部材2には伸張及び圧縮のサイクリック応力が付与されることになる。

【0013】

図4は、部材にサイクリックに付与される応力−歪の特性線図である。

初期の停止時において、応力及び歪は共に0であるが、起動とともに応力及び歪は、弾性領域において直線変化しさらに塑性領域に入って曲線変化する。

一回目の定常運転における塑性変化が少ない場合Iでは、停止しても、生じる圧縮応力が少ないために、二回目以降のサイクルにおいて弾性変化を繰り返すことになる。この場合、高サイクル疲労となる。

一回目の定常運転における塑性変化が多い場合IIでは、停止時に生じる圧縮応力が大きいために、圧縮方向にも塑性変化する。さらに、二回目以降のサイクルにおいても繰り返して塑性歪Δεpを伴い、低サイクル疲労となる。

【0014】

図5は、各実施形態における疲労寿命評価装置10のブロック図である。

疲労寿命評価装置10は、機器1の部材2の形状及び構成材料の情報に基づきその弾性応力を導く解析部20と、前記弾性応力に基づき前記構成材料における負荷時の応力σA及び歪εAを導く第1演算部30A(30)と、前記負荷時の応力σA及び歪εAを基点とする除荷時の応力σC及び歪εCを導く第2演算部30B(30)と、前記負荷時の応力σA及び歪εA並びに前記除荷時の応力σC及び歪εCに基づき塑性歪Δεpを導く算出部13と、塑性歪Δεpに基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部14と、前記疲労様式に基づき機器1の寿命を導く評価部15と、から構成される。

【0015】

前記した部材2の形状情報は、機器情報DB11に蓄積されており、この機器情報DB11には、その他、温度・圧力・回転数等の運転条件や、起動停止回数N0等の履歴情報が蓄積されている。

前記した部材2の構成材料の情報は、材料情報DB12に蓄積されている。具体的には、静的試験による静的応力−歪関係式(または、この関係式を規定する定数K,n,σy)、動的試験による動的応力−歪関係式(または、この関係式を規定する定数K´,n´,σy´)、高サイクル疲労特性(図10)、低サイクル疲労特性(図11)、ヤング率E、ポアソン比 νといった情報が蓄積されている。

【0016】

ここで、静的応力−歪関係式は、次式(1)に示すように、弾性変形を直線式で、塑性変形を指数式で与える。

ε=σ/E+(σ/K)1/n (1)

【0017】

図6及び図7を参照して、動的応力−歪関係式の導出方法を説明する。

材料は動的に塑性変形を受けると軟化したり硬化したりするために、動的応力−歪関係式は、単純負荷による静的応力−歪関式(1)とは異なる場合がある。

図6(A)に示すように、材料に漸増漸減する歪サイクルを繰り返して負荷すると、図6(B)に示すように、ヒステリシスループが渦巻状に描かれる。このループの極大となる点を動的応力−歪関係式の元データとする。

【0018】

そして、図7に示すように、極大点における塑性歪振幅ε´と応力振幅σ´を両対数上にプロットして直線近似すると、次に示される動的応力−歪関係式(1)´のうち弾性歪成分(第一項)を除く第二項部分が得られる。なお、この動的応力−歪関係式(1)´は、材料が破断するブロックの1/2のブロックにおける元データを採用している。

ε´=σ´/E+(σ´/K´)1/n´ (1)´

【0019】

図5に示すように、解析部20は、弾性応力解析器21と、高応力部位抽出器22と、表面効果係数決定器23と、最大応力算出器24とから構成されている。

演算部30(30A,30B)は、ノイバー式導出器31と、応力−歪関係式導出器32と、連立解演算器33とから構成されている。

【0020】

図8を参照して、負荷時及び除荷時に適用される応力−歪関係式について説明する。

一回目のサイクルにおける負荷の軌跡は、前記した応力−歪関係式(1)で示される。そして、次式で示されるノイバー式(2)との交点(σA、εA)が負荷の軌跡の終点となり負荷時の応力及び歪の値となる。このノイバー式(2)による評価は、応力−歪関係式(1)のうちの弾性歪成分(第一項)のみでも、最大応力σmaxにおいて成立するため、弾性変形から塑性変形への連続性が確保される。

σmax2=E×ε×σ (2)

【0021】

一回目のサイクルにおける除荷の軌跡は、(σA、εA)を基点とし移動硬化則に基づく次の応力−歪関係式(3)で示される。ここで、除荷時でも、負荷時の応力及び歪(σA、εA)を原点としたノイバー則が適用可能であるとして、除荷の軌跡の終点を決定する。すなわち、ノイバー式(2)の原点を修正した修正ノイバー式(4)を適用する。そして、(3)式と(4)式を満たす値(σC、εC)が除荷時の応力及び歪となる。

ε=εA+(σ−σA)/E−{(−σ+σA−σy)/K}1/n (3)

σmax2=E×(ε−εA)×(σ−σA) (4)

【0022】

除荷時の状態から再負荷する場合の軌跡は、次の応力−歪関係式(5)で示され、(εc,σc)を基点として(σA、εA)が終点となる。そして、二回目以降のサイクルは、再び上記式(3)(5)の軌跡をたどることになる。

ε=εC+(σ−σC)/E+{(σ−σC−σy)/K}1/n (5)

【0023】

上記式(3)(5)のε軸切片の差が塑性歪Δεpとなる。なお1/n次の微小項については無視して次式(6)を得る。この塑性歪Δεpは、変形サイクルが弾性領域のみで起こる場合は0となり、塑性領域も含む場合は有限値をとる。

Δεp=(εA−εc)−(σA−σc)/E (6)

【0024】

図9を参照して、除荷時の応力−歪関係式(3)を導く際に適用した移動硬化則を説明する。

移動硬化則によれば、除荷時の応力−歪関係は、負荷時の応力−歪の耐力σyの二倍の幅で変化すると考えられている。よって、前記した除荷時の応力−歪関係式(3)は、負荷時の応力−歪関係式(1)における耐力σyの二倍の耐力が設定された関係式(7)を、基点(σA、εA)に通過させるよう反転移動させたものとなる。

ε=σ/E+{(σ-σy)/K}1/n (7)

【0025】

図10を参照して、疲労様式が高サイクル疲労である場合の寿命(繰り返し数Nf1)の評価方法を説明する。

そのような機器寿命の評価は、図10(B)に示される平均応力σmが0となるように外挿された相当応力振幅σeqを、図10(A)の高サイクル疲労特性線に適用することにより行われる。

【0026】

ここで、局部的な応力の振動状態として、平均応力σm=σA−σmax/2、応力振幅σa=σmax/2が定義される。そして、この振動状態を平均応力σm=0の状態に換算する相当応力振幅σeq=σT×σa/(σT−σm)を算出する。ここでσTは真破断応力であるが、引張強さσBを適用すればより安全側評価となる。

この相当応力振幅σeqを、図10(A)の高サイクル疲労特性線図に適用し、高サイクル寿命Nf1を得る。なお、相当応力振幅σeqが疲労限界σwよりも小さければ、無限寿命となる。

【0027】

図11を参照して、疲労様式が低サイクル疲労である場合の寿命(繰り返し数Nf2)の評価方法を説明する。

この場合、低サイクル疲労寿命式Δεp=C・Nfmで表される疲労特性線に、塑性歪Δεp´を適用して機器寿命(繰り返し数Nf2)を評価する。

なお、低サイクル疲労を評価する場合は、動的応力−歪関係を適用して得た値を前記式(6)に適用した塑性歪Δεp´が導かれていることが前提となる。

【0028】

図12のフローチャートに基づいて(適宜、図5参照)、疲労寿命評価装置10の動作を説明する。

まず、機器情報DB11に部材2の形状、温度、圧力、回転数といった運転条件、及び評価時点までの機器1の起動停止回数N0に関する基礎データを蓄積する。さらに、材料情報DB12に、機器1に使用されている部材2の材料に関する静的応力−歪関係、動的応力−歪関係及び疲労特性といった基礎データを蓄積する(S11)。

【0029】

次に、弾性応力解析器21において、これら基礎データのうちヤング率Eやポアソン比νを基にして弾性FEM解析を実行し、機器1の停止状態から負荷状態に至る過程で部材2に発生する応力σの変化を導く(S12)。

次に、高応力部位抽出器22において、部材2のうち高応力部位を弾性応力解析器21の解析結果から抽出しその値を弾性応力σeとして出力する(S13)。なお、抽出される高応力部位は一つに限られず、後の評価で危険とされる部位を複数個選定することができる。

【0030】

次に、表面効果係数決定器23において、高応力部位の表面状態を解析し、局部的な応力増加を見込んで表面効果係数ζを決定する(S14)。

なお、表面効果係数ζは例えば機械加工による表面粗さと関係付けることができ、非常に滑らかに研磨した状態では表面効果係数ζは1となるが、機械加工のままでは1.1や1.2などの値を設定することができる。この表面効果係数ζは弾性解析では十分にカバーできない材料の表面状態に起因する応力増大因子に対して定めるもので、拡張して適用してもかまわない。

【0031】

次に、最大応力算出器24において、表面効果係数ζと弾性応力σeとを乗じて最大応力値σmax=ζ×σeを出力する(S15)。このように、最大応力値σmaxは、弾性応力σeに基づいて得られる。

次に、ノイバー式導出器31において、最大応力σmax及びヤング率Eを定数とし、歪ε及び応力σを変数としたノイバー式(2)を導出する(S16)。

【0032】

次に、応力−歪関係式導出器32において、材料情報DB12から静的応力−歪データ(K,n,σy)を取得して(S17)、これら(K,n,σy)を定数とし、歪ε及び応力σを変数とした初期時の応力−歪関係式(1)を導出する(S18)。

次に、連立解演算器33において、上記式(1)(2)を満たす連立解(εA,σA)を演算し、それぞれ負荷時の歪εA及び応力σAとする(S19)。

次に、ノイバー式導出器31において、負荷時の歪及び応力(εA,σA)を基点とするように式(2)を修正した修正ノイバー式(4)を導出する(S20)。

【0033】

次に、応力−歪関係式導出器32において、負荷時の応力及び歪(εA,σA)を基点とするように式(1)を移動硬化則に基づき変形した応力−歪関係式(3)を導出する(S21)。

次に、連立解演算器33において、上記式(3)(4)を満たす連立解(εC,σC)を演算し、それぞれ除荷時の歪εC及び応力σCとする(S22)。

次に、応力−歪関係式導出器32において、除荷時の応力及び歪(εC,σC)を基点とするように式(1)を移動硬化則に基づき変形した応力−歪関係式(5)を導出する(S23)。

【0034】

次に、塑性歪算出部13において、上記式(3)(5)のε軸切片の差を塑性歪Δεp(6)として算出する(S24)。ここで、(7)式の形より(S23)のフローの実行は、省略できる事がわかる。

次に、応力−歪関係式導出器32において、材料情報DB12から動的応力−歪データ(K´,n´,σy´)を取得して(S25;Yes,S26)、(S18)〜(S24)のフローを繰り返し、塑性歪Δεp´を算出する(S25;No)。

【0035】

次に、疲労様式判定部14において、静的応力−歪関係から得られた塑性歪Δεpが0に近似する閾値mよりも小さく(S27;Yes)、かつ動的応力−歪関係から得られた塑性歪Δεp´が0に近似する閾値mよりも小さい場合は(S28;Yes)、高サイクル疲労であると判定される。そして、寿命評価部15において、高サイクル疲労特性線図(図10)に基づいて、低サイクル寿命Nf1が算出される(S29)。さらに、余命推定部16において、低サイクル寿命Nf1から評価時における起動停止回数N0を減じて余命NL=Nf1−N0が演算される(S30)。

【0036】

また、疲労様式判定部14において、静的応力−歪関係から得られた塑性歪Δεpが0に近似する閾値m以上であり(S27;No)、かつ動的応力−歪関係から得られた塑性歪Δεp´が0に近似する閾値m以上である場合は(S31;No)、低サイクル疲労であると判定される。そして、寿命評価部15において、低サイクル疲労特性線図(図11)に基づいて、低サイクル寿命Nf2が算出される(S32)。さらに、余命推定部16において、低サイクル寿命Nf2から評価時における起動停止回数N0を減じて余命NL=Nf2−N0が演算される(S33)。

【0037】

このように、余命推定部16では、静的及び動的の二つの応力−歪関係式から評価された疲労様式が共に高サイクル疲労である場合は静的応力−歪関係式から評価された寿命Nf1に基づき余命NLを推定し、共に低サイクル疲労である場合は動的応力−歪関係式から評価された寿命Nf2に基づき余命NLを推定する。

【0038】

そして、疲労様式判定部14において、静的応力−歪関係から評価された疲労様式と、動的応力−歪関係から評価された疲労様式が異なる場合は(S28;No、S31;Yes)、高サイクル寿命Nf1又は低サイクル寿命Nf2のうち小さい方を採用して余命NL=min(Nf1,Nf2)−N0が演算される(S34,S35)。

【0039】

(第2実施形態)

図13を参照して、構成材料を弾完全塑性体と仮定して応力−歪関係を適用した実施形態を説明する。

第2実施形態の応力−歪関係式導出器32(図5)は、応力及び歪の関係式において弾性変形を直線式(ε=σ/E)で、塑性変形を耐力一定(σ=σy)とする直線式で与えている。

ここでは弾性域のヤング率Eと塑性変形を生ずる耐力σyを設定することによって、簡易的に負荷時及び除荷時の応力−歪特性を評価することができる。これにより、塑性変形時に加工硬化のほとんど無い材料が使用されている場合や、応力−歪関係が指数式で得られていない場合などにおいて簡易的に疲労寿命を評価することができる。

【0040】

(第3実施形態)

図14を参照して、簡易的に疲労寿命を評価する実施形態について説明する。

第3実施形態の第1演算部30Aは、最大応力σmaxを弾性率Eで除した値(σmax/E)を負荷時の歪εAとする。

この方法によれば、負荷時の塑性変形は、歪εA=σmax/Eまで進行するとして評価を行うものである。

【0041】

そして、除荷時は、終点(εc,σc)が歪εc=0に到達するように、応力変化を与えることとする。この方法によれば、除荷時の終点評価が容易になるため、負荷時の塑性変形が小さいことを条件として簡易的に疲労寿命を評価できる。

また、ノイバー則による負荷時の歪及び応力(εA,σA)の算出が不要となり、疲労寿命の評価が簡易的になる。

【0042】

(第4実施形態)

図15を参照して、等方硬化則を適用して除荷時の応力−歪関係式を導く実施形態について説明する。

第4実施形態の第2演算部30Bは、基点(σA、εA)の応力σAの2倍の値を耐力に設定し、さらにこの基点(σA、εA)を通過するように、除荷時の応力−歪関係式(3)´を導く。

ε=εA+(σ−σA)/E−(−σ/K)1/n (3)´

【0043】

これにより、応力−歪関係式(3)が適用される移動硬化する材料だけでなく、等方硬化する材料に対しても応力−歪関係式(3)´を適用して疲労寿命を的確に評価することができる。

【0044】

(第5実施形態)

図16は、各運転状態において機器に付与されるサイクリック負荷とこれに応じて部材に生じるミーゼス相当非弾性歪の変化とを示すグラフである。図17は、繰り返し負荷によりラチェット変形する場合の応力−歪関係の変化を示すグラフである。図18は、ラチェット変形する場合の起動停止回数と相当非弾性歪増分の変化を示すグラフである。

第5実施形態の塑性歪算出部13は、負荷時又は除荷時のミーゼス非弾性歪増分を塑性歪Δεpとして算出する。

【0045】

ミーゼス相当非弾性歪の変化は方向性を一方向に規定しているため、塑性歪の変化に対して常に正の歪変化を生ずる。このため一定のヒステリシスループを描いている応力−歪変化状態では起動時のミーゼス相当非弾性歪と停止時のミーゼス相当非弾性歪とは同じになり、これは評価する塑性歪Δεpとなる。

それゆえ、起動停止に伴うミーゼス相当非弾性歪を算出することによって塑性歪Δεp、即ち低サイクル疲労寿命を評価できる。

【0046】

しかし、図17に示すように、評価部位によってヒステリシスループが一定でなく、起動停止の繰り返し毎にヒステリシスループの頂点が少しずつ移動する場合がある。これはラチェッティングと呼ばれる変形現象であり、機器の変形に何らかの制約が無ければ繰り返しのたびに生ずるが、一般的には外部からの変形の制約により収束する。

この場合、図18に示すように、ミーゼス相当非弾性歪の増分は、起動停止の回数毎に変化するが、回数を追う毎に変化幅は小さくなり、一定の変化量以下の値を塑性歪Δεpに採用する。これにより、精度の高い疲労寿命の評価が容易になる。

【0047】

図19を参照して、機械的特性値から静的応力−歪関係式を求める方法を説明する。ここで図19(A)は構成材料の耐力及び引張強さを示した応力−歪特性線図であり、図19(B)は耐力及び引張強さから導かれる塑性変形領域の応力−歪関係式を示す図である。

このように、構成材料の耐力σyとその歪εy及び引張強さσBとその歪εELから、静的応力−歪の関係式を求めることができる。具体的には、これらの値を両対数上にプロットすることにより、その傾きから指数nを、歪が1となる応力値からKを得ることができる。

【0048】

これにより、材料試験が未実施で静的応力−歪関係が得られていない場合であっても、材料の仕様として耐力σyと引張強さσBは規定されていれば、概略の静的応力−歪関係式を得ることかできる。

【0049】

図20を参照して、動的応力−歪特性が不明な場合に、この動的応力−歪の関係を、静的応力−歪の関係から求める方法を説明する。

このように、静的試験から求められる耐力σyと動的応力−歪関係式の係数Kとは、線形関係を有している。よって、係数C、係数Dが与えられれば、静的応力−歪の耐力σyから動的応力−歪関係式の係数Kを導くことができる。

【0050】

一般に、動的応力−歪特性は、材料に漸増漸減の歪サイクルを与えて行う特殊試験を実施して得るものなので、取得が困難である。このため、動的な機械特性を静的なものに関連付けて評価することができる。

また指数nについては、ほとんど一定値であるので、この一定値に設定できる。

【0051】

以上説明したように本発明は、塑性歪Δεpの有無を判別することにより疲労様式が高サイクル疲労であるかまたは低サイクル疲労であるかを判定する。そして、高サイクル疲労の場合と低サイクル疲労の場合とで、それぞれ異なる疲労特性情報を利用して疲労寿命評価を実施する。これにより、高精度の疲労寿命評価技術を提供することができ、機器の安全運用に大いに貢献することになる。

【0052】

本発明は前記した実施形態に限定されるものでなく、共通する技術思想の範囲内において、適宜変形して実施することができる。

例えば、疲労寿命評価装置10は、コンピュータによって各手段を各機能プログラムとして実現することも可能であり、各機能プログラムを結合して疲労寿命評価プログラムとして動作させることも可能である。

【符号の説明】

【0053】

1…蒸気タービン(機器)、2…動翼(部材)、10…疲労寿命評価装置、11…機器情報DB、12…材料情報DB、13…塑性歪算出部(算出部)、14…疲労様式判定部(判定部)、15…寿命評価部(評価部)、16…余命推定部、20…解析部、21…弾性応力解析器、22…高応力部位抽出器、23…表面効果係数決定器、24…最大応力算出器、30A(30)…第1演算部(演算部)、30B(30)…第2演算部(演算部)、31…ノイバー式導出器、32…応力−歪関係式導出器、33…連立解演算器、σA…負荷時の応力、εA…負荷時の歪、σC…除荷時の応力、εC…除荷時の歪、σmax…最大応力、Δεp…塑性歪、N0…起動停止回数。

【技術分野】

【0001】

本発明は、機器の疲労寿命を評価する技術に関する。

【背景技術】

【0002】

発電機器である蒸気タービンは、高速で流動する蒸気によって回転力を得ているため、運転に伴う損傷や変形により疲労する。近年の発電プラントの大容量化に伴って、タービンの作動流体は、増量化及び高温高圧化の傾向を示し、厳しい作動条件となっている。

このため、これら高温高圧の蒸気にさらされる機器は、安全性を確保した設計が求められている一方、他方において、軽量化・小型化・薄肉化により機器の構造を合理化することも求められている。

【0003】

このような観点から、従来と同等の安全性を確保しつつ、安全マージンを抑えた高効率の発電機器を実現するために、過度な保守性を排除して発電機器の疲労寿命を適切に評価することが求められている。

【0004】

従来の一般的な機器の疲労寿命評価技術として、高サイクル疲労であることを前提に、強度低下の諸因子(切欠係数等)を考慮して標準S−N曲線を修正して修正S−N曲線を適用する技術が知られている。

また、低サイクル疲労であることを前提にした寿命評価として、ノイバー則を適用して弾性応力解析から得た応力範囲を歪範囲に変換し、繰り返し寿命を求める技術が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−303243号公報

【特許文献2】特開平10−160646号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、従来の切欠係数を考慮する技術においては、形状が複雑である機器において、公称応力を定義するのが困難であった。また、ノイバー則による評価は基本的には単純負荷に適用すべきものであるが、従来のノイバー則を適用した技術においては、応力状態を無検討のまま除荷時に拡大適用していた。

このため、導き出された疲労寿命評価結果は、極端に安全側の寿命評価であったり逆に危険側の寿命評価であったりする課題があった。

【0007】

本発明はこのような事情を考慮してなされたもので、機器の疲労寿命を高精度で評価する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

機器の疲労寿命評価装置において、機器の部材形状及び構成材料の情報に基づきその弾性応力を導く解析部と、前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を導く第1演算部と、前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を導く第2演算部と、前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を導く算出部と、前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部と、前記疲労様式に基づき前記機器の寿命を導く評価部と、を備えることを特徴とする。

【発明の効果】

【0009】

本発明により、機器の疲労寿命を高精度で評価する技術が提供される。

【図面の簡単な説明】

【0010】

【図1】発電機器の一例である蒸気タービンの部分切断斜視図。

【図2】蒸気タービンにおける動翼の部分拡大図。

【図3】各運転状態において機器に付与される負荷とこれに応じて部材に生じる応力変化とを示すグラフ。

【図4】部材にサイクリックに付与される応力−歪の特性線図。

【図5】本発明に係る機器の疲労寿命評価装置の第1実施形態を示すブロック図。

【図6】動的応力−歪関係の導出方法の説明図であって、(A)は試験片に入力される動的歪の態様を例示するグラフ、(B)は試験片の応力−歪の応答特性線図。

【図7】動的応力−歪関係式の導出方法の説明図。

【図8】負荷時及び除荷時に適用される応力−歪関係式の説明図。

【図9】第1実施形態に係る機器の疲労寿命評価装置において、除荷時の応力−歪関係式を導くために適用される移動硬化則を説明する図。

【図10】(A)は高サイクル疲労に適用される疲労特性線図、(B)はこの疲労特性線図に適用する相当応力振幅の算出法を説明する図。

【図11】低サイクル疲労に適用される疲労特性線図。

【図12】第1実施形態に係る機器の疲労寿命評価装置の動作を示すフローチャート。

【図13】第2実施形態に係る機器の疲労寿命評価装置において、構成材料を弾完全塑性体と仮定して応力−歪関係を適用した場合の説明図。

【図14】第3実施形態に係る機器の疲労寿命評価装置において、最大応力σに相当する歪を負荷時の歪に適用した場合の説明図。

【図15】第4実施形態に係る機器の疲労寿命評価装置において、除荷時の応力−歪関係式を導くために適用される等方硬化則を説明する図。

【図16】第5実施形態に係る機器の疲労寿命評価装置において、各運転状態において機器に付与されるサイクリック負荷とこれに応じて部材に生じるミーゼス相当非弾性歪の変化とを示すグラフ。

【図17】第5実施形態に係る機器の疲労寿命評価装置において、繰り返し負荷によりラチェット変形する場合の応力−歪関係の変化を示すグラフ。

【図18】第5実施形態に係る機器の疲労寿命評価装置において、ラチェット変形する場合の起動停止回数と相当非弾性歪増分の変化を示すグラフ。

【図19】機械的特性値から静的応力−歪関係式を求める方法の説明図であって、(A)は構成材料の耐力及び引張強さを示した応力−歪特性線図、(B)は耐力及び引張強さから導かれる塑性変形領域の応力−歪関係式の説明図。

【図20】動的応力−歪の関係を、静的応力−歪の関係から求める方法の説明図。

【発明を実施するための形態】

【0011】

(第1実施形態)

以下、本発明の実施形態を図面を参照して説明する。

図1は、各実施形態における機器の疲労寿命評価装置10(図5参照、以下、疲労寿命評価装置10という)が適用される蒸気タービン1(以下、機器1ともいう)の部分切断斜視図である。図2は、蒸気タービン1における動翼2(以下、部材2ともいう)の部分拡大図である。

この蒸気タービン1は、原動力として導入される高温高圧の蒸気エネルギーを、動翼2を介して回転エネルギーに変換するものである。

【0012】

図3は、各運転状態において機器1に付与される負荷とこれに応じて部材2に生じる応力変化とを示すグラフである。

一般に、蒸気タービン1は、定期検査や発電中断により、定常運転と停止とを繰り返す。運転を再開すると、停止状態から定常運転に移行する起動過程において機器1の負荷が上昇する。これに伴い部材2に発生する応力も増大し、定常運転に到達したところで応力一定となる。また、定常運転から停止状態に移行する過程では、除荷されて逆方向に応力が変化し、部材2は圧縮状態となる。

このように、機器1の定常運転及び停止の繰り返しに伴って、部材2には伸張及び圧縮のサイクリック応力が付与されることになる。

【0013】

図4は、部材にサイクリックに付与される応力−歪の特性線図である。

初期の停止時において、応力及び歪は共に0であるが、起動とともに応力及び歪は、弾性領域において直線変化しさらに塑性領域に入って曲線変化する。

一回目の定常運転における塑性変化が少ない場合Iでは、停止しても、生じる圧縮応力が少ないために、二回目以降のサイクルにおいて弾性変化を繰り返すことになる。この場合、高サイクル疲労となる。

一回目の定常運転における塑性変化が多い場合IIでは、停止時に生じる圧縮応力が大きいために、圧縮方向にも塑性変化する。さらに、二回目以降のサイクルにおいても繰り返して塑性歪Δεpを伴い、低サイクル疲労となる。

【0014】

図5は、各実施形態における疲労寿命評価装置10のブロック図である。

疲労寿命評価装置10は、機器1の部材2の形状及び構成材料の情報に基づきその弾性応力を導く解析部20と、前記弾性応力に基づき前記構成材料における負荷時の応力σA及び歪εAを導く第1演算部30A(30)と、前記負荷時の応力σA及び歪εAを基点とする除荷時の応力σC及び歪εCを導く第2演算部30B(30)と、前記負荷時の応力σA及び歪εA並びに前記除荷時の応力σC及び歪εCに基づき塑性歪Δεpを導く算出部13と、塑性歪Δεpに基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部14と、前記疲労様式に基づき機器1の寿命を導く評価部15と、から構成される。

【0015】

前記した部材2の形状情報は、機器情報DB11に蓄積されており、この機器情報DB11には、その他、温度・圧力・回転数等の運転条件や、起動停止回数N0等の履歴情報が蓄積されている。

前記した部材2の構成材料の情報は、材料情報DB12に蓄積されている。具体的には、静的試験による静的応力−歪関係式(または、この関係式を規定する定数K,n,σy)、動的試験による動的応力−歪関係式(または、この関係式を規定する定数K´,n´,σy´)、高サイクル疲労特性(図10)、低サイクル疲労特性(図11)、ヤング率E、ポアソン比 νといった情報が蓄積されている。

【0016】

ここで、静的応力−歪関係式は、次式(1)に示すように、弾性変形を直線式で、塑性変形を指数式で与える。

ε=σ/E+(σ/K)1/n (1)

【0017】

図6及び図7を参照して、動的応力−歪関係式の導出方法を説明する。

材料は動的に塑性変形を受けると軟化したり硬化したりするために、動的応力−歪関係式は、単純負荷による静的応力−歪関式(1)とは異なる場合がある。

図6(A)に示すように、材料に漸増漸減する歪サイクルを繰り返して負荷すると、図6(B)に示すように、ヒステリシスループが渦巻状に描かれる。このループの極大となる点を動的応力−歪関係式の元データとする。

【0018】

そして、図7に示すように、極大点における塑性歪振幅ε´と応力振幅σ´を両対数上にプロットして直線近似すると、次に示される動的応力−歪関係式(1)´のうち弾性歪成分(第一項)を除く第二項部分が得られる。なお、この動的応力−歪関係式(1)´は、材料が破断するブロックの1/2のブロックにおける元データを採用している。

ε´=σ´/E+(σ´/K´)1/n´ (1)´

【0019】

図5に示すように、解析部20は、弾性応力解析器21と、高応力部位抽出器22と、表面効果係数決定器23と、最大応力算出器24とから構成されている。

演算部30(30A,30B)は、ノイバー式導出器31と、応力−歪関係式導出器32と、連立解演算器33とから構成されている。

【0020】

図8を参照して、負荷時及び除荷時に適用される応力−歪関係式について説明する。

一回目のサイクルにおける負荷の軌跡は、前記した応力−歪関係式(1)で示される。そして、次式で示されるノイバー式(2)との交点(σA、εA)が負荷の軌跡の終点となり負荷時の応力及び歪の値となる。このノイバー式(2)による評価は、応力−歪関係式(1)のうちの弾性歪成分(第一項)のみでも、最大応力σmaxにおいて成立するため、弾性変形から塑性変形への連続性が確保される。

σmax2=E×ε×σ (2)

【0021】

一回目のサイクルにおける除荷の軌跡は、(σA、εA)を基点とし移動硬化則に基づく次の応力−歪関係式(3)で示される。ここで、除荷時でも、負荷時の応力及び歪(σA、εA)を原点としたノイバー則が適用可能であるとして、除荷の軌跡の終点を決定する。すなわち、ノイバー式(2)の原点を修正した修正ノイバー式(4)を適用する。そして、(3)式と(4)式を満たす値(σC、εC)が除荷時の応力及び歪となる。

ε=εA+(σ−σA)/E−{(−σ+σA−σy)/K}1/n (3)

σmax2=E×(ε−εA)×(σ−σA) (4)

【0022】

除荷時の状態から再負荷する場合の軌跡は、次の応力−歪関係式(5)で示され、(εc,σc)を基点として(σA、εA)が終点となる。そして、二回目以降のサイクルは、再び上記式(3)(5)の軌跡をたどることになる。

ε=εC+(σ−σC)/E+{(σ−σC−σy)/K}1/n (5)

【0023】

上記式(3)(5)のε軸切片の差が塑性歪Δεpとなる。なお1/n次の微小項については無視して次式(6)を得る。この塑性歪Δεpは、変形サイクルが弾性領域のみで起こる場合は0となり、塑性領域も含む場合は有限値をとる。

Δεp=(εA−εc)−(σA−σc)/E (6)

【0024】

図9を参照して、除荷時の応力−歪関係式(3)を導く際に適用した移動硬化則を説明する。

移動硬化則によれば、除荷時の応力−歪関係は、負荷時の応力−歪の耐力σyの二倍の幅で変化すると考えられている。よって、前記した除荷時の応力−歪関係式(3)は、負荷時の応力−歪関係式(1)における耐力σyの二倍の耐力が設定された関係式(7)を、基点(σA、εA)に通過させるよう反転移動させたものとなる。

ε=σ/E+{(σ-σy)/K}1/n (7)

【0025】

図10を参照して、疲労様式が高サイクル疲労である場合の寿命(繰り返し数Nf1)の評価方法を説明する。

そのような機器寿命の評価は、図10(B)に示される平均応力σmが0となるように外挿された相当応力振幅σeqを、図10(A)の高サイクル疲労特性線に適用することにより行われる。

【0026】

ここで、局部的な応力の振動状態として、平均応力σm=σA−σmax/2、応力振幅σa=σmax/2が定義される。そして、この振動状態を平均応力σm=0の状態に換算する相当応力振幅σeq=σT×σa/(σT−σm)を算出する。ここでσTは真破断応力であるが、引張強さσBを適用すればより安全側評価となる。

この相当応力振幅σeqを、図10(A)の高サイクル疲労特性線図に適用し、高サイクル寿命Nf1を得る。なお、相当応力振幅σeqが疲労限界σwよりも小さければ、無限寿命となる。

【0027】

図11を参照して、疲労様式が低サイクル疲労である場合の寿命(繰り返し数Nf2)の評価方法を説明する。

この場合、低サイクル疲労寿命式Δεp=C・Nfmで表される疲労特性線に、塑性歪Δεp´を適用して機器寿命(繰り返し数Nf2)を評価する。

なお、低サイクル疲労を評価する場合は、動的応力−歪関係を適用して得た値を前記式(6)に適用した塑性歪Δεp´が導かれていることが前提となる。

【0028】

図12のフローチャートに基づいて(適宜、図5参照)、疲労寿命評価装置10の動作を説明する。

まず、機器情報DB11に部材2の形状、温度、圧力、回転数といった運転条件、及び評価時点までの機器1の起動停止回数N0に関する基礎データを蓄積する。さらに、材料情報DB12に、機器1に使用されている部材2の材料に関する静的応力−歪関係、動的応力−歪関係及び疲労特性といった基礎データを蓄積する(S11)。

【0029】

次に、弾性応力解析器21において、これら基礎データのうちヤング率Eやポアソン比νを基にして弾性FEM解析を実行し、機器1の停止状態から負荷状態に至る過程で部材2に発生する応力σの変化を導く(S12)。

次に、高応力部位抽出器22において、部材2のうち高応力部位を弾性応力解析器21の解析結果から抽出しその値を弾性応力σeとして出力する(S13)。なお、抽出される高応力部位は一つに限られず、後の評価で危険とされる部位を複数個選定することができる。

【0030】

次に、表面効果係数決定器23において、高応力部位の表面状態を解析し、局部的な応力増加を見込んで表面効果係数ζを決定する(S14)。

なお、表面効果係数ζは例えば機械加工による表面粗さと関係付けることができ、非常に滑らかに研磨した状態では表面効果係数ζは1となるが、機械加工のままでは1.1や1.2などの値を設定することができる。この表面効果係数ζは弾性解析では十分にカバーできない材料の表面状態に起因する応力増大因子に対して定めるもので、拡張して適用してもかまわない。

【0031】

次に、最大応力算出器24において、表面効果係数ζと弾性応力σeとを乗じて最大応力値σmax=ζ×σeを出力する(S15)。このように、最大応力値σmaxは、弾性応力σeに基づいて得られる。

次に、ノイバー式導出器31において、最大応力σmax及びヤング率Eを定数とし、歪ε及び応力σを変数としたノイバー式(2)を導出する(S16)。

【0032】

次に、応力−歪関係式導出器32において、材料情報DB12から静的応力−歪データ(K,n,σy)を取得して(S17)、これら(K,n,σy)を定数とし、歪ε及び応力σを変数とした初期時の応力−歪関係式(1)を導出する(S18)。

次に、連立解演算器33において、上記式(1)(2)を満たす連立解(εA,σA)を演算し、それぞれ負荷時の歪εA及び応力σAとする(S19)。

次に、ノイバー式導出器31において、負荷時の歪及び応力(εA,σA)を基点とするように式(2)を修正した修正ノイバー式(4)を導出する(S20)。

【0033】

次に、応力−歪関係式導出器32において、負荷時の応力及び歪(εA,σA)を基点とするように式(1)を移動硬化則に基づき変形した応力−歪関係式(3)を導出する(S21)。

次に、連立解演算器33において、上記式(3)(4)を満たす連立解(εC,σC)を演算し、それぞれ除荷時の歪εC及び応力σCとする(S22)。

次に、応力−歪関係式導出器32において、除荷時の応力及び歪(εC,σC)を基点とするように式(1)を移動硬化則に基づき変形した応力−歪関係式(5)を導出する(S23)。

【0034】

次に、塑性歪算出部13において、上記式(3)(5)のε軸切片の差を塑性歪Δεp(6)として算出する(S24)。ここで、(7)式の形より(S23)のフローの実行は、省略できる事がわかる。

次に、応力−歪関係式導出器32において、材料情報DB12から動的応力−歪データ(K´,n´,σy´)を取得して(S25;Yes,S26)、(S18)〜(S24)のフローを繰り返し、塑性歪Δεp´を算出する(S25;No)。

【0035】

次に、疲労様式判定部14において、静的応力−歪関係から得られた塑性歪Δεpが0に近似する閾値mよりも小さく(S27;Yes)、かつ動的応力−歪関係から得られた塑性歪Δεp´が0に近似する閾値mよりも小さい場合は(S28;Yes)、高サイクル疲労であると判定される。そして、寿命評価部15において、高サイクル疲労特性線図(図10)に基づいて、低サイクル寿命Nf1が算出される(S29)。さらに、余命推定部16において、低サイクル寿命Nf1から評価時における起動停止回数N0を減じて余命NL=Nf1−N0が演算される(S30)。

【0036】

また、疲労様式判定部14において、静的応力−歪関係から得られた塑性歪Δεpが0に近似する閾値m以上であり(S27;No)、かつ動的応力−歪関係から得られた塑性歪Δεp´が0に近似する閾値m以上である場合は(S31;No)、低サイクル疲労であると判定される。そして、寿命評価部15において、低サイクル疲労特性線図(図11)に基づいて、低サイクル寿命Nf2が算出される(S32)。さらに、余命推定部16において、低サイクル寿命Nf2から評価時における起動停止回数N0を減じて余命NL=Nf2−N0が演算される(S33)。

【0037】

このように、余命推定部16では、静的及び動的の二つの応力−歪関係式から評価された疲労様式が共に高サイクル疲労である場合は静的応力−歪関係式から評価された寿命Nf1に基づき余命NLを推定し、共に低サイクル疲労である場合は動的応力−歪関係式から評価された寿命Nf2に基づき余命NLを推定する。

【0038】

そして、疲労様式判定部14において、静的応力−歪関係から評価された疲労様式と、動的応力−歪関係から評価された疲労様式が異なる場合は(S28;No、S31;Yes)、高サイクル寿命Nf1又は低サイクル寿命Nf2のうち小さい方を採用して余命NL=min(Nf1,Nf2)−N0が演算される(S34,S35)。

【0039】

(第2実施形態)

図13を参照して、構成材料を弾完全塑性体と仮定して応力−歪関係を適用した実施形態を説明する。

第2実施形態の応力−歪関係式導出器32(図5)は、応力及び歪の関係式において弾性変形を直線式(ε=σ/E)で、塑性変形を耐力一定(σ=σy)とする直線式で与えている。

ここでは弾性域のヤング率Eと塑性変形を生ずる耐力σyを設定することによって、簡易的に負荷時及び除荷時の応力−歪特性を評価することができる。これにより、塑性変形時に加工硬化のほとんど無い材料が使用されている場合や、応力−歪関係が指数式で得られていない場合などにおいて簡易的に疲労寿命を評価することができる。

【0040】

(第3実施形態)

図14を参照して、簡易的に疲労寿命を評価する実施形態について説明する。

第3実施形態の第1演算部30Aは、最大応力σmaxを弾性率Eで除した値(σmax/E)を負荷時の歪εAとする。

この方法によれば、負荷時の塑性変形は、歪εA=σmax/Eまで進行するとして評価を行うものである。

【0041】

そして、除荷時は、終点(εc,σc)が歪εc=0に到達するように、応力変化を与えることとする。この方法によれば、除荷時の終点評価が容易になるため、負荷時の塑性変形が小さいことを条件として簡易的に疲労寿命を評価できる。

また、ノイバー則による負荷時の歪及び応力(εA,σA)の算出が不要となり、疲労寿命の評価が簡易的になる。

【0042】

(第4実施形態)

図15を参照して、等方硬化則を適用して除荷時の応力−歪関係式を導く実施形態について説明する。

第4実施形態の第2演算部30Bは、基点(σA、εA)の応力σAの2倍の値を耐力に設定し、さらにこの基点(σA、εA)を通過するように、除荷時の応力−歪関係式(3)´を導く。

ε=εA+(σ−σA)/E−(−σ/K)1/n (3)´

【0043】

これにより、応力−歪関係式(3)が適用される移動硬化する材料だけでなく、等方硬化する材料に対しても応力−歪関係式(3)´を適用して疲労寿命を的確に評価することができる。

【0044】

(第5実施形態)

図16は、各運転状態において機器に付与されるサイクリック負荷とこれに応じて部材に生じるミーゼス相当非弾性歪の変化とを示すグラフである。図17は、繰り返し負荷によりラチェット変形する場合の応力−歪関係の変化を示すグラフである。図18は、ラチェット変形する場合の起動停止回数と相当非弾性歪増分の変化を示すグラフである。

第5実施形態の塑性歪算出部13は、負荷時又は除荷時のミーゼス非弾性歪増分を塑性歪Δεpとして算出する。

【0045】

ミーゼス相当非弾性歪の変化は方向性を一方向に規定しているため、塑性歪の変化に対して常に正の歪変化を生ずる。このため一定のヒステリシスループを描いている応力−歪変化状態では起動時のミーゼス相当非弾性歪と停止時のミーゼス相当非弾性歪とは同じになり、これは評価する塑性歪Δεpとなる。

それゆえ、起動停止に伴うミーゼス相当非弾性歪を算出することによって塑性歪Δεp、即ち低サイクル疲労寿命を評価できる。

【0046】

しかし、図17に示すように、評価部位によってヒステリシスループが一定でなく、起動停止の繰り返し毎にヒステリシスループの頂点が少しずつ移動する場合がある。これはラチェッティングと呼ばれる変形現象であり、機器の変形に何らかの制約が無ければ繰り返しのたびに生ずるが、一般的には外部からの変形の制約により収束する。

この場合、図18に示すように、ミーゼス相当非弾性歪の増分は、起動停止の回数毎に変化するが、回数を追う毎に変化幅は小さくなり、一定の変化量以下の値を塑性歪Δεpに採用する。これにより、精度の高い疲労寿命の評価が容易になる。

【0047】

図19を参照して、機械的特性値から静的応力−歪関係式を求める方法を説明する。ここで図19(A)は構成材料の耐力及び引張強さを示した応力−歪特性線図であり、図19(B)は耐力及び引張強さから導かれる塑性変形領域の応力−歪関係式を示す図である。

このように、構成材料の耐力σyとその歪εy及び引張強さσBとその歪εELから、静的応力−歪の関係式を求めることができる。具体的には、これらの値を両対数上にプロットすることにより、その傾きから指数nを、歪が1となる応力値からKを得ることができる。

【0048】

これにより、材料試験が未実施で静的応力−歪関係が得られていない場合であっても、材料の仕様として耐力σyと引張強さσBは規定されていれば、概略の静的応力−歪関係式を得ることかできる。

【0049】

図20を参照して、動的応力−歪特性が不明な場合に、この動的応力−歪の関係を、静的応力−歪の関係から求める方法を説明する。

このように、静的試験から求められる耐力σyと動的応力−歪関係式の係数Kとは、線形関係を有している。よって、係数C、係数Dが与えられれば、静的応力−歪の耐力σyから動的応力−歪関係式の係数Kを導くことができる。

【0050】

一般に、動的応力−歪特性は、材料に漸増漸減の歪サイクルを与えて行う特殊試験を実施して得るものなので、取得が困難である。このため、動的な機械特性を静的なものに関連付けて評価することができる。

また指数nについては、ほとんど一定値であるので、この一定値に設定できる。

【0051】

以上説明したように本発明は、塑性歪Δεpの有無を判別することにより疲労様式が高サイクル疲労であるかまたは低サイクル疲労であるかを判定する。そして、高サイクル疲労の場合と低サイクル疲労の場合とで、それぞれ異なる疲労特性情報を利用して疲労寿命評価を実施する。これにより、高精度の疲労寿命評価技術を提供することができ、機器の安全運用に大いに貢献することになる。

【0052】

本発明は前記した実施形態に限定されるものでなく、共通する技術思想の範囲内において、適宜変形して実施することができる。

例えば、疲労寿命評価装置10は、コンピュータによって各手段を各機能プログラムとして実現することも可能であり、各機能プログラムを結合して疲労寿命評価プログラムとして動作させることも可能である。

【符号の説明】

【0053】

1…蒸気タービン(機器)、2…動翼(部材)、10…疲労寿命評価装置、11…機器情報DB、12…材料情報DB、13…塑性歪算出部(算出部)、14…疲労様式判定部(判定部)、15…寿命評価部(評価部)、16…余命推定部、20…解析部、21…弾性応力解析器、22…高応力部位抽出器、23…表面効果係数決定器、24…最大応力算出器、30A(30)…第1演算部(演算部)、30B(30)…第2演算部(演算部)、31…ノイバー式導出器、32…応力−歪関係式導出器、33…連立解演算器、σA…負荷時の応力、εA…負荷時の歪、σC…除荷時の応力、εC…除荷時の歪、σmax…最大応力、Δεp…塑性歪、N0…起動停止回数。

【特許請求の範囲】

【請求項1】

機器の部材形状及び構成材料の情報に基づきその弾性応力を導く解析部と、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を導く第1演算部と、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を導く第2演算部と、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を導く算出部と、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部と、

前記疲労様式に基づき前記機器の寿命を導く評価部と、を備えることを特徴とする機器の疲労寿命評価装置。

【請求項2】

請求項1に記載の機器の疲労寿命評価装置において、

前記第1演算部及び前記第2演算部は、ノイバー則に基づき前記負荷時の応力及び歪並びに前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項3】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記第2演算部は、前記負荷時の2倍の耐力を設定した関係式が前記基点を通過するとした移動硬化則に基づき前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項4】

請求項1から請求項3のいずれか1項に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係式において弾性変形を直線式で、塑性変形を指数式で与えることを特徴とする機器の疲労寿命評価装置。

【請求項5】

請求項1から請求項4のいずれか1項に記載の機器の疲労寿命評価装置において、

前記疲労様式が前記高サイクル疲労である場合、平均応力が0となるように外挿された相当応力振幅を疲労曲線に適用して前記機器の寿命を評価することを特徴とする機器の疲労寿命評価装置。

【請求項6】

請求項1から請求項5のいずれか1項に記載の機器の疲労寿命評価装置において、

前記疲労様式が前記低サイクル疲労である場合、前記塑性歪から前記機器の寿命を評価することを特徴とする機器の疲労寿命評価装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係は、静的応力−歪関係式及び動的応力−歪関係式によって与えられ、

二つの前記関係式から評価された前記疲労様式が共に高サイクル疲労である場合は前記静的応力−歪関係式から評価された寿命に基づき余命を推定し、共に低サイクル疲労である場合は前記動的応力−歪関係式から評価された寿命に基づき余命を推定する余命推定部をさらに備えることを特徴とする機器の疲労寿命評価装置。

【請求項8】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記第2演算部は、前記基点の応力の2倍の値を耐力に設定した関係式が前記基点を通過するとした等方硬化則に基づき前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項9】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係式において弾性変形を直線式で、塑性変形を耐力一定とする直線式で与えることを特徴とする機器の疲労寿命評価装置。

【請求項10】

請求項1に記載の機器の疲労寿命評価装置において、

前記第1演算部は、最大応力を弾性率で除した値を前記負荷時の歪とすることを特徴とする機器の疲労寿命評価装置。

【請求項11】

請求項1に記載の機器の疲労寿命評価装置において、

前記負荷時又は前記除荷時のミーゼス非弾性歪増分を前記塑性歪とすることを特徴とする機器の疲労寿命評価装置。

【請求項12】

請求項1に記載の機器の疲労寿命評価装置において、

静的な応力及び歪の関係を、前記構成材料の耐力及び引張強さ並びにそれぞれに対応する応力及び歪から求めることを特徴とする機器の疲労寿命評価装置。

【請求項13】

請求項1に記載の機器の疲労寿命評価装置において、

動的な応力及び歪の関係を、静的な応力及び歪の関係から得ることを特徴とする機器の疲労寿命評価装置。

【請求項14】

機器の部材形状及び構成材料の情報に基づきその弾性応力を解析するステップと、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を演算するステップと、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を演算するステップと、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を算出するステップと、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを判定するステップと、

前記疲労様式に基づき前記機器の寿命を評価するステップと、を含むことを特徴とする機器の疲労寿命評価方法。

【請求項15】

コンピュータに、

機器の部材形状及び構成材料の情報に基づきその弾性応力を解析させる機能、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を演算させる機能、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を演算させる機能、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を算出させる機能、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを判定させる機能、

前記疲労様式に基づき前記機器の寿命を評価させる機能、を実現させることを特徴とする機器の疲労寿命評価プログラム。

【請求項1】

機器の部材形状及び構成材料の情報に基づきその弾性応力を導く解析部と、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を導く第1演算部と、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を導く第2演算部と、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を導く算出部と、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを導く判定部と、

前記疲労様式に基づき前記機器の寿命を導く評価部と、を備えることを特徴とする機器の疲労寿命評価装置。

【請求項2】

請求項1に記載の機器の疲労寿命評価装置において、

前記第1演算部及び前記第2演算部は、ノイバー則に基づき前記負荷時の応力及び歪並びに前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項3】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記第2演算部は、前記負荷時の2倍の耐力を設定した関係式が前記基点を通過するとした移動硬化則に基づき前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項4】

請求項1から請求項3のいずれか1項に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係式において弾性変形を直線式で、塑性変形を指数式で与えることを特徴とする機器の疲労寿命評価装置。

【請求項5】

請求項1から請求項4のいずれか1項に記載の機器の疲労寿命評価装置において、

前記疲労様式が前記高サイクル疲労である場合、平均応力が0となるように外挿された相当応力振幅を疲労曲線に適用して前記機器の寿命を評価することを特徴とする機器の疲労寿命評価装置。

【請求項6】

請求項1から請求項5のいずれか1項に記載の機器の疲労寿命評価装置において、

前記疲労様式が前記低サイクル疲労である場合、前記塑性歪から前記機器の寿命を評価することを特徴とする機器の疲労寿命評価装置。

【請求項7】

請求項1から請求項6のいずれか1項に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係は、静的応力−歪関係式及び動的応力−歪関係式によって与えられ、

二つの前記関係式から評価された前記疲労様式が共に高サイクル疲労である場合は前記静的応力−歪関係式から評価された寿命に基づき余命を推定し、共に低サイクル疲労である場合は前記動的応力−歪関係式から評価された寿命に基づき余命を推定する余命推定部をさらに備えることを特徴とする機器の疲労寿命評価装置。

【請求項8】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記第2演算部は、前記基点の応力の2倍の値を耐力に設定した関係式が前記基点を通過するとした等方硬化則に基づき前記除荷時の応力及び歪を導くことを特徴とする機器の疲労寿命評価装置。

【請求項9】

請求項1又は請求項2に記載の機器の疲労寿命評価装置において、

前記応力及び歪の関係式において弾性変形を直線式で、塑性変形を耐力一定とする直線式で与えることを特徴とする機器の疲労寿命評価装置。

【請求項10】

請求項1に記載の機器の疲労寿命評価装置において、

前記第1演算部は、最大応力を弾性率で除した値を前記負荷時の歪とすることを特徴とする機器の疲労寿命評価装置。

【請求項11】

請求項1に記載の機器の疲労寿命評価装置において、

前記負荷時又は前記除荷時のミーゼス非弾性歪増分を前記塑性歪とすることを特徴とする機器の疲労寿命評価装置。

【請求項12】

請求項1に記載の機器の疲労寿命評価装置において、

静的な応力及び歪の関係を、前記構成材料の耐力及び引張強さ並びにそれぞれに対応する応力及び歪から求めることを特徴とする機器の疲労寿命評価装置。

【請求項13】

請求項1に記載の機器の疲労寿命評価装置において、

動的な応力及び歪の関係を、静的な応力及び歪の関係から得ることを特徴とする機器の疲労寿命評価装置。

【請求項14】

機器の部材形状及び構成材料の情報に基づきその弾性応力を解析するステップと、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を演算するステップと、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を演算するステップと、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を算出するステップと、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを判定するステップと、

前記疲労様式に基づき前記機器の寿命を評価するステップと、を含むことを特徴とする機器の疲労寿命評価方法。

【請求項15】

コンピュータに、

機器の部材形状及び構成材料の情報に基づきその弾性応力を解析させる機能、

前記弾性応力に基づき前記構成材料における負荷時の応力及び歪を演算させる機能、

前記負荷時の応力及び歪を基点とする除荷時の応力及び歪を演算させる機能、

前記負荷時の応力及び歪並びに前記除荷時の応力及び歪に基づき塑性歪を算出させる機能、

前記塑性歪に基づき部材の疲労様式が弾性変形のみによる高サイクル疲労であるか又は塑性変形を伴う低サイクル疲労であるかを判定させる機能、

前記疲労様式に基づき前記機器の寿命を評価させる機能、を実現させることを特徴とする機器の疲労寿命評価プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−112787(P2012−112787A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−261704(P2010−261704)

【出願日】平成22年11月24日(2010.11.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]