機械器具用シール材

【課題】摺動抵抗が小さく、長寿命化を図ることのできるとともに、シール材のねじれや転動、およびはみ出しによるシール材の損傷が生じ難い機械器具用シール材を提供すること。

【解決手段】本体部20の右上部分から外側に向けて略水平に延設され、その右側面34rが右側リップ部40rの右側端44rよりも外側に位置するように形成された右側ストッパ部30rと、本体部20の左上部分から外側に向けて略水平に延設され、その左側面34lが左側リップ部40lの左側端44lよりも外側に位置するように形成された左側ストッパ部30lと、を少なくとも備え、右側ストッパ部30rと右側リップ部40rとの間には右側凹部50rが形成されるとともに、左側ストッパ部30lと左側リップ部40lとの間には左側凹部50lが形成されるように構成した。

【解決手段】本体部20の右上部分から外側に向けて略水平に延設され、その右側面34rが右側リップ部40rの右側端44rよりも外側に位置するように形成された右側ストッパ部30rと、本体部20の左上部分から外側に向けて略水平に延設され、その左側面34lが左側リップ部40lの左側端44lよりも外側に位置するように形成された左側ストッパ部30lと、を少なくとも備え、右側ストッパ部30rと右側リップ部40rとの間には右側凹部50rが形成されるとともに、左側ストッパ部30lと左側リップ部40lとの間には左側凹部50lが形成されるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、往復動、回転動、揺動、螺旋動、または静止状態にある部材間をシールするために用いられる機械器具用シール材に関し、特に圧力差のある空間の間をシールするのに好適な機械器具用シール材に関する。

【背景技術】

【0002】

従来、例えば油圧シリンダなどに使用される機械器具用シール材としては、断面視で略円形状をなすOリングと呼ばれるシール材や、より小さい摺動抵抗が求められるような場合には、断面視で略X形状をなすXリングと呼ばれるシール材が用いられていた(例えば、特許文献1、2)。

【0003】

図8は、Xリングと呼ばれる従来の機械器具用シール材の断面図である。図9は、Xリングと呼ばれる従来の機械器具用シール材が、シール溝に装着されている状態を説明するための断面図である。

【0004】

このXリングと呼ばれる従来の機械器具用シール材100は、図8に示したように、中心軸線CLを中心として左右対称の形状をなしており、その断面の略中心部分を形成する本体部120と、この本体部120の右上部分から外側上方に向けて延設され、先端部が湾曲状に形成された第1のリップ部130rと、本体部120の左上部分から外側上方に向けて延設され、先端部が湾曲状に形成された第2のリップ部130lと、本体部120の右下部分から外側下方に向けて延設され、先端部が湾曲状に形成された第3のリップ部140rと、本体部120の左下部分から外側下方に向けて延設され、先端部が湾曲状に形成された第4のリップ部140lと、から構成されている。

【0005】

そして、この従来の機械器具用シール材100は、例えばピストンなどの装着体180の周面に形成されたシール溝182に装着された際に、図9に示したように、第3のリップ部140rおよび第4のリップ部140lの先端部の一部がシール溝182の底面184と当接するとともに、第1のリップ部130rおよび第2のリップ部130lの先端部の一部がシール面190と当接することで、摺動する部材間をシールするように構成されている。

【0006】

このように構成されているXリングと呼ばれる従来の機械器具用シール材100は、シール溝182に装着されて、シール面190より図9中に矢印P1で示した上下方向の力で押圧された際に、図中の矢印Dで示したように、第1のリップ部130rおよび第2のリップ部130lが下向きに折れ曲がるように弾性変形するとともに、第3のリップ部140rおよび第4のリップ部140lが上向きに折れ曲がるように弾性変形するため、Oリングと呼ばれる従来の機械器具用シール材と比べて、摺動抵抗を小さくすることができるようになっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実登第2547035号公報

【特許文献2】特開2006−266279号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、近年、機械器具用シール材の更なる長寿命化が求められている。このような背景のもと、上述したXリングと呼ばれる従来の機械器具用シール材100においては、摺動抵抗を小さくするために、シール材100の全体にグリースを塗布するとともに、第1のリップ部130rと第2のリップ部130lとの間に形成されている凹部150にグリースを封入して、摺動抵抗を小さくすることが行なわれている。

【0009】

しかしながら、シール材100の全体にグリースを塗布することや、機械器具用シール材100の凹部150にグリースを封入することは、機械器具用シール材100の装着作業性に難がある他、封入するグリースも高価であるため、経済性の面でも難があった。

【0010】

また、例えば油圧シリンダの内部など、上述した従来の機械器具用シール材100を圧力差のある空間の間に装着した際には、図10に示したように、機械器具用シール材100に高圧側から低圧側に向かって、図中の矢印P2で示した左右方向の力が作用する。すると機械器具用シール材100がシール溝182の右側面186rに強く押し付けられて、図中の矢印Dに示したように、第1のリップ部130rが上向きに折れ曲がるように、第3のリップ部140rが下向きに折れ曲がるようにそれぞれ弾性変形し、第1のリップ部130rがシール面190に強く押し付けられる。このように、第1のリップ部130rがシール面190に強く押し付けられると、摺動抵抗が大きくなってしまう。

【0011】

また、図10のA部に示したように、シール面190に強く押し付けられた第1のリップ部130rの先端部分が、装着体180とシール面190との間の隙間170にはみ出してしまい、このはみ出した部分が損傷する場合があった。

【0012】

また、Oリングと呼ばれる従来の機械器具用シール材にあっては、圧力差のある2つの空間の間をシールした際、高圧側から低圧側に向かって作用する力によって、ねじれや転動が生じたりする場合があった。

【0013】

本発明は、上述したような従来の課題に鑑みなされたものであって、従来のXリングと呼ばれる機械器具用シール材よりも摺動抵抗が小さく、グリースなどを封入しなくても長寿命化を図ることのできる機械器具用シール材を提供することを目的としている。

【0014】

また、従来のXリングと呼ばれる機械器具用シール材において生じていたはみ出しによるシール材の損傷や、従来のOリングと呼ばれる機械器具用シール材において生じていたねじれや転動などが生じ難い機械器具用シール材を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、前述したような従来技術の問題点を解決するために発明されたものであって、

本発明の機械器具用シール材は、

装着体(80)の周面に形成された略矩形状のシール溝(82)に装着され、シール面(90)と当接することで、圧力差のある空間の間をシールする機械器具用シール材(10)であって、

前記機械器具用シール材(10.)は、

シール断面の略中心部分に形成された本体部(20)と、

前記本体部(20)の右下部分から外側下方に向けて延設された右側リップ部(40r)と、

前記本体部(20)の左下部分から外側下方に向けて延設された左側リップ部(40l)と、

前記本体部(20)の右上部分から外側に向けて略水平に延設され、その右側面(34r)が前記右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成された右側ストッパ部(30r)と、

前記本体部(20)の左上部分から外側に向けて略水平に延設され、その左側面(34l)が前記左側リップ部(40l)の左側端(44r)よりも外側に位置するように形成された左側ストッパ部(30l)と、を少なくとも備え、

前記右側ストッパ部(30r)の上面には右側凸部(32r)が、前記左側ストッパ部(30l)の上面には左側凸部(32l)が、それぞれ形成され、

前記右側ストッパ部(30r)と右側リップ部(40r)との間には右側凹部(50r)が形成されるとともに、前記左側ストッパ部(30l)と左側リップ部(40l)との間には左側凹部(50l)が形成されており、

前記機械器具用シール材(10)を前記シール溝(82)に装着した際に、

少なくとも前記右側リップ部(40r)と左側リップ部(40l)とが前記シール溝(82)の底面(84)と当接するとともに、前記本体部(20)の上面(22)と、前記右側ストッパ部(30r)の右側凸部(32r)と、前記左側ストッパ部(30l)の左側凸部(32l)とが、前記シール面(90)と当接するように構成されていることを特徴とする。

【0016】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、上下方向の力が作用した際に、右側リップ部(40r)および左側リップ部(40l)が上向きに折れ曲がるように弾性変形するため、摺動抵抗を小さくすることができる。

【0017】

また、機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合でも、略水平に延設された右側ストッパ部(30r)は、上向きに折り曲がるように弾性変形するのではなく、右側ストッパ部(30r)の下方に形成されている右側凹部(50)に向けて膨出するように弾性変形するため、右側ストッパ部(30r)はシール面(90)に強く押し付けられない。したがって、圧力差のある空間の間をシールする場合であっても、摺動抵抗を小さくすることができる。

【0018】

また、右側ストッパ部(30r)の右側面(34r)が右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成されており、右側リップ部(40r)はシール溝(82)の右側面(86r)に強く押し付けられない。したがって、機械器具用シール材(10)にねじれや転動は生じない。

【0019】

上記発明において、

前記右側ストッパ部(30r)の上面の右側端(31r)が、前記シール溝(82)の右側面(86r)の上端(87r)よりも下方に位置するように、また、前記左側ストッパ部(30l)の上面の左側端(31l)が、前記シール溝(82)の左側面(86l)の上端(87l)よりも下方に位置するように、それぞれ構成されており、

前記右側ストッパ部(30r)の上面の右側端(31r)と前記右側凸部(32r)との間には、水平部(33r)が形成されているとともに、前記左側ストッパ部(30l)の上面の左側端(31l)と前記左側凸部(32l)との間には、水平部(33l)が形成されていることが望ましい。

【0020】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合でも、右側ストッパ部(30r)の上面の右側端(31r)と右側凸部(32r)との間には水平部(33r)が形成されているため、右側ストッパ部(30r)が、装着体(80)とシール面(90)との間の隙間(70)にはみ出すことがない。

【0021】

また、上記発明において、

前記機械器具用シール材(10)を前記シール溝(82)に装着した状態で、前記機械器具用シール材(10)に上下方向の力が作用した際に、

前記右側リップ部(40r)および左側リップ部(40l)が弾性変形し、これにより、前記シール溝(82)のシール底面(84)と前記本体部(20)の下面(24)とが当接するように構成されていることが望ましい。

【0022】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、機械器具用シール材(10)に上下方向の力が作用した際には、右側リップ部(40r)および左側リップ部(40l)に加えて、本体部(20)の下面(24)もシール溝(82)の底面(84)と当接するため、機械器具用シール材(10)がシール溝(82)により安定した状態で支持される。この際、本体部(20)の下面(24)とシール溝(82)の底面(84)とは、右側リップ部(40r)および左側リップ部(40l)が弾性変形することで初めて当接するため、上述した右側リップ部(40r)および左側リップ部(40l)の弾性変形は阻害されない。

【0023】

また、上記発明において、

前記右側ストッパ部(30r)の下側には、右側ストッパ部(30r)の右側面(34r)と前記本体部(20)の右側面(26r)とを接続する右側傾斜面(36r)が形成されるとともに、前記左側ストッパ部(30l)の下側には、左側ストッパ部(30l)の左側面(34l)と前記本体部(20)の左側面(26l)とを接続する左側傾斜面(36l)が形成されており、

前記右側ストッパ部(30r)および左側ストッパ部(30l)のそれぞれが、先端側よりも基端側の方が肉厚に構成されていることが望ましい。

【0024】

また、上記発明において、

前記右側ストッパ部(30r)の右側面(34r)および前記左側ストッパ部(30l)の左側面(34l)のそれぞれが、断面視において、前記機械器具用シール材(10)が前記シール溝(82)に装着される前の状態におけるその中心軸線(CL)に対して略平行に延伸する直線形状に形成されていることが望ましい。

【0025】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用し、右側ストッパ部(30r)がシール溝(82)の右側面(86r)に強く押し付けられた際に、右側ストッパ部(30r)が、シール面(90)に強く押し付けられることなく、より右側凹部(50r)に向けて膨出するように弾性変形し易い。

【0026】

また、右側面(34r)が断面視で略直線状に形成されているため、例えば湾曲状などに形成されている場合と比べて、右側ストッパ部(30r)の右側面(34r)がシール溝(82)の右側面(86r)に強く押し付けられた場合でも、右側ストッパ部30rが折り曲がるように弾性変形し難い。

【0027】

上記発明において、

前記右側凹部(50r)が、前記右側リップ部(40r)の下端(42r)と前記右側凸部(32r)とを結んだライン(60r)よりも内側に入り込むように形成されているとともに、

前記左側凹部(50l)が、前記左側リップ部(40l)の下端(42l)と前記左側凸部(34l)とを結んだライン(60l)よりも内側に入り込むように形成されていることが望ましい。

【0028】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、機械器具用シール材(10)に上下方向の力が作用した際に、右側リップ部(40r)および左側リップ部(40l)がより上向きに折れ曲がるように弾性変形し易くなるため、より摺動抵抗を小さくすることができる。

【0029】

上記発明において、

前記機械器具用シール材(10)が、

前記シール溝(82)に装着される前の状態において、中心軸線(CL)を中心に左右対称形状に構成されていることが望ましい。

【0030】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着する際の装着向きの間違いを未然に防止することができる。

【発明の効果】

【0031】

本発明によれば、従来のXリングと呼ばれる機械器具用シール材よりも摺動抵抗が小さく、グリースなどを封入しなくても長寿命化を図ることのできる機械器具用シール材を提供することができる。

【0032】

また、従来のXリングと呼ばれる機械器具用シール材において生じていたはみ出しによるシール材の損傷や、従来のOリングと呼ばれる機械器具用シール材において生じていたねじれや転動などが生ずることのない機械器具用シール材を提供することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の機械器具用シール材を油圧シリンダの内部に装着した状態を示した断面図である。

【図2】図2は、ピストンの外周面に装着される本発明の機械器具用シール材を示した図であり、図2(a)は平面図、図2(b)は、図2(a)のI−I線における断面図である。

【図3】図3は、シリンダの内周面に装着される本発明の機械器具用シール材を示した図であり、図3(a)は平面図、図3(b)は、図3(a)のII−II線における断面図である。

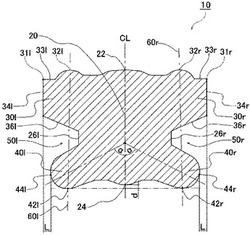

【図4A】図4Aは、本発明の機械器具用シール材を示した断面図である。

【図4B】図4Bは、本発明の機械器具用シール材を示した断面図であって、特に右側ストッパ部および左側ストッパ部の基端部の肉厚を説明するための図である。

【図5】図5は、本発明の機械器具用シール材が、シール溝に装着された状態を説明するための断面図である。

【図6】図6は、本発明の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。

【図7】図7は、本発明の別の実施形態の機械器具用シール材を示した断面図である。

【図8】図8は、Xリングと呼ばれる従来の機械器具用シール材の断面図である。

【図9】図9は、Xリングと呼ばれる従来の機械器具用シール材が、シール溝に装着されている状態を説明するための断面図である。

【図10】図10は、Xリングと呼ばれる従来の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明の機械器具用シール材を油圧シリンダの内部に装着した状態を示した断面図である。図2は、ピストンの外周面に装着される本発明の機械器具用シール材を示した図であり、図2(a)は平面図、図2(b)は、図2(a)のI−I線における断面図である。図3は、シリンダの内周面に装着される本発明の機械器具用シール材を示した図であり、図3(a)は平面図、図3(b)は、図3(a)のII−II線における断面図である。

【0035】

なお、本明細書において、単に「右」、「左」、「右側」、「左側」と言う場合は、各図に図示した状態における機械器具用シール材10およびシール溝82などの右、左、右側、左側の部分を指し、同様に、単に「上」、「下」、「上方」、「下方」、「上側」、「下側」と言う場合は、各図に図示した状態における機械器具用シール材10およびシール溝82などの上、下、上方、下方、上側、下側の部分を指す。また、本明細書における「内側」、「外側」とは、機械器具用シール材10がシール溝82に装着された状態において、機械器具用シール材10に対してシール溝82の側面86側を「外側」と言い、反対に、シール溝82の側面86に対して機械器具用シール材10側を「内側」と言う。

【0036】

本発明の機械器具用シール材10は、図1に示したように、例えば油圧シリンダ1の内部に装着されて使用される。油圧シリンダ1は、不図示の油圧ポンプによってシリンダ80B内に油を送ることで、図中の矢印Mで示したように、ピストン80Aおよびピストン80Aの後端に固着されたロッド81が、シリンダ80B内を軸方向に繰り返し往復するように構成されている。

【0037】

本発明の機械器具用シール材10は、装着体80の周面、すなわちピストン80Aの外周面やシリンダ80Bの内周面などに形成された略矩形状のシール溝82に装着されて、使用される。図1における機械器具用シール材10Aは、ピストン80Aの外周面に形成されたシール溝82に装着されて、シール面90に該当するシリンダ80Bの内周面と当接し、圧力差のある2つの空間の間をシールする。また、機械器具用シール材10Bは、シリンダ80Bの内周面に形成されたシール溝82に装着されて、シール面90に該当するロッド81の外周面と当接し、圧力差のある2つの空間の間をシールする。

【0038】

このピストン80Aの外周面に装着される機械器具用シール材10Aと、シリンダ80Bの内周面に装着される機械器具用シール材10Bは、図2(a)および図3(a)に示したように、それぞれ平面視でリング状に形成されている。また、図2(b)および図3(b)に示したように、両者はその内外面が反転している点を除き、基本的に同様の形態となっている。

【0039】

図4Aは、本発明の機械器具用シール材を示した断面図である。図4Bは、本発明の機械器具用シール材を示した断面図であって、特に右側ストッパ部および左側ストッパ部の基端部の肉厚を説明するための図である。

【0040】

本発明の機械器具用シール材10は、図4Aに示したように、その中心軸線CLを中心に左右対称の形状をなしており、そのシール断面の略中心部分には本体部20が形成されている。また、本体部20の右下部分には、外側下方に向けて延設される右側リップ部40rが形成されるとともに、本体部20の左下部分には、外側下方に向けて延設される左側リップ部40lが形成されている。

【0041】

これら右側リップ部40r、および左側リップ部40lは、その先端が湾曲状に形成されている。また、これら右側リップ部40rおよび左側リップ部40lの延伸方向の中心線と、上述した中心軸線CLとのなす角度αは、特に限定されるものではないが、後述するように、右側リップ部40rおよび左側リップ部40lがシール溝82の底面84に押し付けられた際に上側に向けて弾性変形するように、30°〜80°の範囲、特に40°〜70°の範囲に形成されるのが好ましく、本実施形態では約60°に形成されている。

【0042】

また、図4Aに示したように、本体部20の右上部分には、外側に向けて略水平に延設される右側ストッパ部30rが形成されるとともに、本体部20の左上部分には、外側に向けて略水平に延設される左側ストッパ部30lが形成されている。

【0043】

これら右側ストッパ部30rおよび左側ストッパ部30lの先端部には、シール溝82に装着された際に、シール溝82の右側面86rおよび左側面86lに対して略平行に配向される右側面34rおよび左側面34lが、それぞれ形成されている。また、これら右側面34rおよび左側面34lは、図4Aに示したように、上述した中心軸線CLに対して略平行に延伸する直線形状に形成されている。

【0044】

また、右側ストッパ部30rおよび左側ストッパ部30lは、図4Aに示したように、先端側よりも基端側の方が肉厚に構成されている。また、右側ストッパ部30rおよび左側ストッパ部30lの下側には、右側面34rおよび左側面34lと、本体部20の右側面26rおよび左側面26lとを接続する右側傾斜面36rおよび左側傾斜面36lが、それぞれ形成されている。

【0045】

この際、図4Bに示したように、右側ストッパ部30rおよび左側ストッパ部30lの基端部の肉厚t1は、少なくとも右側リップ部40rおよび左側リップ部40lの基端側の肉厚t2よりも肉厚に形成されているのが好ましく、さらに、機械器具用シール材10のシール高Hの1/3以上となるように形成されているのが好ましい。右側ストッパ部30rおよび左側ストッパ部30lの基端部の肉厚t1が、これよりも肉薄に形成されていると、後述するように、機械器具用シール材10に左右方向の力、例えば左側から右側に力が作用した場合に、シール溝82の右側面86rに強く押し付けられた右側ストッパ部30rが、折れ曲がるように弾性変形することがあるため、好ましくない。

【0046】

また、右側ストッパ部30rの右側面34rおよび左側ストッパ部30lの左側面34lは、上述した右側リップ部40rおよび左側リップ部40lの外側端(すなわち、右側リップ部40rの右側端44rおよび左側リップ部40lの左側端44l)よりも外側に位置するように、それぞれ形成されている。

【0047】

この際、右側面34rおよび左側面34lと、右側端44rおよび左側端44lとの水平距離Lは、後述するように、機械器具用シール材10がシール面90によって押圧され、右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形した際にも、その先端44r、44lがシール溝82の側面86と当接しないように設定されるのが好ましい。

【0048】

また、右側ストッパ部30rおよび左側ストッパ部30lの上面には、図4Aに示したように、湾曲状に突設する右側凸部32rおよび左側凸部32lが、それぞれ形成されている。この右側凸部32rおよび左側凸部32lと、上述した右側ストッパ部30rおよび左側ストッパ部30lの上面の外側端(すなわち、右側ストッパ部30rの右側端31rおよび左側ストッパ部30lの左側端31l)との間には水平部33r、33lが、それぞれ形成されている。また、これら右側ストッパ部30rの右側端31rおよび左側ストッパ部30lの左側端31lは、機械器具用シール材10がシール溝82に装着された際に、シール溝82の側面86の上端87r、87lよりも下方に位置するように、それぞれ構成されている。

【0049】

また、図4Aに示したように、本体部20の上面22は、その略中心部分が上方に向かって緩やかに突出するように、湾曲状に形成されている。この上面22の上端は、上述した右側凸部32rおよび左側凸部32lの上端よりも、少しだけ低くなるように形成されている。これは、後述するように、機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合において、右側ストッパ部(30r)が右側凹部(50)に向けてより膨出し易くするためである。

【0050】

また、図4Aに示したように、本体部20の下面24は、その略中心部分が下方に向かって緩やかに突出するように、湾曲状に形成されている。この下面24の下端は、上述した右側リップ部40rおよび左側リップ部40lの下端42r、42lよりも距離dだけ上方に位置するように形成されている。

【0051】

また、図4Aに示したように、上述した右側ストッパ部30rと右側リップ部40rとの間には、右側傾斜面36rと本体部20の右側面26r、および右側リップ部40rの上面の3辺で仕切られた右側凹部50rが形成される。同様に、左側ストッパ部30lと左側リップ部40lとの間には、左側傾斜面36lと本体部20の左側面26l、および左側リップ部40lの上面の3辺で仕切られた左側凹部50lが形成される。

【0052】

これら右側凹部50rおよび左側凹部50lは、図4Aに示したように、上述した右側リップ部40rおよび左側リップ部40lの下端42r、42lと、上述した右側凸部32rの上端および左側凸部32lの上端とを結んだライン60r、60lよりも内側に入り込むように、それぞれ形成されている。

【0053】

このような本発明の機械器具用シール材10は、弾力性に富んだゴム材料などによって形成することができ、例えばニトリルゴム、水素化ニトリルゴム、フッ素ゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴムなどの各種合成ゴム材料により形成することができる。本実施形態の機械器具用シール材10は、ニトリルゴムによって形成されている。

【0054】

図5は、本発明の機械器具用シール材が、シール溝に装着された状態を説明するための断面図である。図5に示したように、本発明の機械器具用シール材10は、右側リップ部40rおよび左側リップ部40lをシール溝82の底面84側に向け、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するようにして、シール溝82に装着される。

【0055】

シール溝82に装着された機械器具用シール材10は、図5中に矢印P1で示した上下方向の力でシール面90によって押圧された際に、右側リップ部40rおよび左側リップ部40lがシール溝82の底面84に押し付けられて、図中の矢印Dで示したように、上向きに折れ曲がるように弾性変形する。そして、右側リップ部40rおよび左側リップ部40lの下端42r、42lが距離dだけ上側に変位し、本体部20の下面24が、シール溝82の底面84と当接する。

【0056】

このように、本発明の機械器具用シール材10は、シール面90によって押圧されても右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形するため、上下方向の力を逃がすことができる。したがって、シール面90によって押圧されても、機械器具用シール材10がシール面90に強く押し付けられず、摺動抵抗を小さくすることができる。

【0057】

また、本発明の機械器具用シール材10では、上述したように、右側凹部50rが、右側リップ部40rの下端42rと右側凸部32rとを結んだライン60rよりも内側に入り込むように形成されているため、シール面90によって押圧された際に、より上向きに折れ曲がり易いようになっている。

【0058】

また、本発明の機械器具用シール材10は、シール面90によって押圧された際に、右側リップ部40r、左側リップ部40lに加えて、本体部20の下面24もシール溝82の底面84と当接するため、機械器具用シール材10が、シール溝82に、より安定した状態で支持されるようになっている。

【0059】

この際、本体部20の下面24とシール溝82の底面84とは、右側リップ部40rおよび左側リップ部40lが弾性変形し、上側に距離dだけ変位することで初めて当接するため、上述した右側リップ部40rおよび左側リップ部40lの弾性変形は阻害されない。

【0060】

また、本発明の機械器具用シール材10は、上述したように、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するとともに、右側リップ部40r、左側リップ部40l、および本体部20の下面24の3箇所がシール溝82の底面84と当接する。したがって、上下各1箇所が当接するOリングと呼ばれる従来の機械器具用シール材や、上下各2箇所が当接するXリングと呼ばれる従来の機械器具用シール材と比べて、より安定した状態でシール溝82に装着される。

【0061】

また、本発明の機械器具用シール材10は、上述したように、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するため、機械器具用シール材10がシール面90に押し付けられる力が分散されて、シール面90と当接する単位面積当たりの摺動抵抗を小さくすることができる。シール材は、単位面積当たりの摺動抵抗が大きいほど磨耗し易くなるため、単位面積当たりの摺動抵抗を小さくすることは、機械器具用シール材10の長寿命化を図る上で極めて重要である。

【0062】

図6は、本発明の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。なお、図中の矢印Sは、機械器具用シール材10がシール溝82の右側面86rに押し付けられた際に、圧縮された機械器具用シール材10が膨出しようとする方向を示しており、矢印Sの長さはその膨出しようとする力の大きさを示している。

【0063】

図6に示したように、本発明の機械器具用シール材10によって圧力差のある2つの空間の間をシールする際、高圧側空間から低圧側空間に向かって、図中の矢印P2で示した左右方向の力が作用する。そして、機械器具用シール材10は低圧側に移動し、右側ストッパ部30rの右側面34rがシール溝82の右側面86rに強く押しつけられて圧縮される。

【0064】

シール溝82の右側面86rに強く押しつけられた右側ストッパ部30rは、外側に向けて略水平に延設されているため、シール溝82の右側面86rに強く押し付けられても、上向きに折れ曲がるように弾性変形するのではなく、図6に示したように、水平方向に圧縮されるとともに、膨出するように弾性変形する。このため、右側ストッパ部30rは、上側に折り曲がるように弾性変形する場合と比べて、シール面90に強く押し付けられない。したがって、右側ストッパ部30rが上側に折り曲がるように弾性変形する場合と比べ、摺動抵抗も大きくならない。

【0065】

また、本発明の機械器具用シール材10は、右側ストッパ部30rの下側に、右側ストッパ部30rの右側面34rと本体部20の右側面26rとを接続する右側傾斜面36rが形成され、右側ストッパ部30rが、その先端側よりも基端側の方が肉厚に構成されている。さらに、右側ストッパ部30rの右側面34rが、断面視において、上述した中心軸線CLに対して略平行に延伸する略直線状に形成されている。

【0066】

このため、図6に示したように、矢印P2で示した左右方向の力が作用して、右側ストッパ部30rがシール溝82の右側面86rに強く押し付けられた際、右側ストッパ部30rが、より右側凹部50に向けて膨出するように弾性変形し易くなっている。したがって、図6の矢印Sで示したように、右側ストッパ部30rの膨出しようとする力は、右側凹部50r側に集中し、シール面90側はほとんど膨出しない。よって、本発明の機械器具用シール材10に矢印P2で示した左右方向の力が作用しても、摺動抵抗は大きくならない。

【0067】

また、本発明の機械器具用シール材10は、上述したように、右側リップ部40rの右側端44rよりも、右側ストッパ部30rの右側端44rの方が外側に位置するように形成されているため、右側リップ部40rは、右側ストッパ部30rと比べて、シール溝82の右側面86rに強く押し付けられない。したがって、右側リップ部40rには、下向きに折れ曲がるような弾性変形はほとんど生じないため、機械器具用シール材10に左右方向に力が作用しても、機械器具用シール材10がねじれたり、転動したりすることはない。

【0068】

また、本発明の機械器具用シール材10は、上述したように、右側ストッパ部30rの上面の右側端31rが、シール溝82の右側面86rの上端87rよりも下方に位置するとともに、右側ストッパ部30rの上面の右側端31rと右側凸部32rとの間に水平部33rが形成されている。したがって、図6に示したように、矢印P2で示した左右方向の力が作用し、右側ストッパ部30rがシール溝82の右側面86rに強く押し付けられた場合でも、右側ストッパ部30rが、装着体80とシール面90との間の隙間70にはみ出すこともない。

【0069】

このように、本発明の機械器具用シール材10は、摺動抵抗が小さく、長寿命化を図ることのできるとともに、シール材のねじれや転動、およびはみ出すによるシール材の損傷が生じ難くなっている。

【0070】

以上、本発明の好ましい実施形態を説明したが、本発明は上記実施形態に限定されず、本発明の目的を逸脱しない範囲で種々の変更が可能である。

例えば、上述した実施形態の機械器具用シール材10は、中心軸線CLを中心に左右対称形状に形成されているが、本発明の機械器具用シール材10はこれに限定されず、左右非対称の形状であってもよい。ただし、左右対称の形状とした方が、本発明の機械器具用シール材10をシール溝82に装着する際の装着向きの間違いを未然に防止することができるため、好ましい。

【0071】

また、上述した実施形態では、機械器具用シール材10がシール面90により押圧された際に、シール溝82の底面84と、機械器具用シール材10とが、右側リップ部40r、左側リップ部40l、および本体部20の下面24の3箇所が当接するように構成したが、本発明の機械器具用シール材10はこれに限定されず、例えば、右側リップ部40rと左側リップ部40lの2箇所だけが、シール溝82の底面84と当接するように構成することも可能である。

【0072】

また、上述した実施形態では、図4Aなどに示したように、右側傾斜面36rおよび左側傾斜面36lを断面視で直線状に形成したが、本発明の機械器具用シール材10はこれに限定されず、例えば図7に示したように、右側傾斜面36rおよび左側傾斜面36lを断面視で湾曲状に形成してもよい。ただし、右側傾斜面36rおよび左側傾斜面36lを直線状に形成した方が、右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形し易く、摺動抵抗を小さくすることができるため、好ましい。

【0073】

また、上述した実施形態では、機械器具用シール材10が、往復動を繰り返すピストン80Aの外周面とシリンダ80Bとの間に装着される場合を例に説明したが、本発明の機械器具用シール材10はこれに限定されず、例えば静止状態にある2つの部材の間に装着することも可能である。

【符号の説明】

【0074】

1 油圧シリンダ

10、10A、10B 機械器具用シール材

20 本体部

22 上面

24 下面

26l 左側面

26r 右側面

30l 左側ストッパ部

30r 右側ストッパ部

31l 左側端

31r 右側端

32l 左側凸部

32r 右側凸部

33r、33l 水平部

34l 左側面

34r 右側面

36l 左側傾斜面

36r 右側傾斜面

40l 左側リップ部

40r 右側リップ部

42l、42r 下端

44l 左側端

44r 右側端

50r 右側凹部

50l 左側凹部

50r 右側凹部

70 隙間

80 装着体

80A ピストン

80B シリンダ

81 ロッド

82 シール溝

84 底面

86 側面

86l 左側面

86r 右側面

87l、87r 上端

90 シール面

100 従来の機械器具用シール材

120 本体部

130l 第1のリップ部

130r 第2のリップ部

140l 第3のリップ部

140r 第4のリップ部

150 凹部

170 隙間

180 装着体

182 シール溝

184 底面

186r 右側面

190 シール面

CL 中心軸線

【技術分野】

【0001】

本発明は、往復動、回転動、揺動、螺旋動、または静止状態にある部材間をシールするために用いられる機械器具用シール材に関し、特に圧力差のある空間の間をシールするのに好適な機械器具用シール材に関する。

【背景技術】

【0002】

従来、例えば油圧シリンダなどに使用される機械器具用シール材としては、断面視で略円形状をなすOリングと呼ばれるシール材や、より小さい摺動抵抗が求められるような場合には、断面視で略X形状をなすXリングと呼ばれるシール材が用いられていた(例えば、特許文献1、2)。

【0003】

図8は、Xリングと呼ばれる従来の機械器具用シール材の断面図である。図9は、Xリングと呼ばれる従来の機械器具用シール材が、シール溝に装着されている状態を説明するための断面図である。

【0004】

このXリングと呼ばれる従来の機械器具用シール材100は、図8に示したように、中心軸線CLを中心として左右対称の形状をなしており、その断面の略中心部分を形成する本体部120と、この本体部120の右上部分から外側上方に向けて延設され、先端部が湾曲状に形成された第1のリップ部130rと、本体部120の左上部分から外側上方に向けて延設され、先端部が湾曲状に形成された第2のリップ部130lと、本体部120の右下部分から外側下方に向けて延設され、先端部が湾曲状に形成された第3のリップ部140rと、本体部120の左下部分から外側下方に向けて延設され、先端部が湾曲状に形成された第4のリップ部140lと、から構成されている。

【0005】

そして、この従来の機械器具用シール材100は、例えばピストンなどの装着体180の周面に形成されたシール溝182に装着された際に、図9に示したように、第3のリップ部140rおよび第4のリップ部140lの先端部の一部がシール溝182の底面184と当接するとともに、第1のリップ部130rおよび第2のリップ部130lの先端部の一部がシール面190と当接することで、摺動する部材間をシールするように構成されている。

【0006】

このように構成されているXリングと呼ばれる従来の機械器具用シール材100は、シール溝182に装着されて、シール面190より図9中に矢印P1で示した上下方向の力で押圧された際に、図中の矢印Dで示したように、第1のリップ部130rおよび第2のリップ部130lが下向きに折れ曲がるように弾性変形するとともに、第3のリップ部140rおよび第4のリップ部140lが上向きに折れ曲がるように弾性変形するため、Oリングと呼ばれる従来の機械器具用シール材と比べて、摺動抵抗を小さくすることができるようになっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実登第2547035号公報

【特許文献2】特開2006−266279号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、近年、機械器具用シール材の更なる長寿命化が求められている。このような背景のもと、上述したXリングと呼ばれる従来の機械器具用シール材100においては、摺動抵抗を小さくするために、シール材100の全体にグリースを塗布するとともに、第1のリップ部130rと第2のリップ部130lとの間に形成されている凹部150にグリースを封入して、摺動抵抗を小さくすることが行なわれている。

【0009】

しかしながら、シール材100の全体にグリースを塗布することや、機械器具用シール材100の凹部150にグリースを封入することは、機械器具用シール材100の装着作業性に難がある他、封入するグリースも高価であるため、経済性の面でも難があった。

【0010】

また、例えば油圧シリンダの内部など、上述した従来の機械器具用シール材100を圧力差のある空間の間に装着した際には、図10に示したように、機械器具用シール材100に高圧側から低圧側に向かって、図中の矢印P2で示した左右方向の力が作用する。すると機械器具用シール材100がシール溝182の右側面186rに強く押し付けられて、図中の矢印Dに示したように、第1のリップ部130rが上向きに折れ曲がるように、第3のリップ部140rが下向きに折れ曲がるようにそれぞれ弾性変形し、第1のリップ部130rがシール面190に強く押し付けられる。このように、第1のリップ部130rがシール面190に強く押し付けられると、摺動抵抗が大きくなってしまう。

【0011】

また、図10のA部に示したように、シール面190に強く押し付けられた第1のリップ部130rの先端部分が、装着体180とシール面190との間の隙間170にはみ出してしまい、このはみ出した部分が損傷する場合があった。

【0012】

また、Oリングと呼ばれる従来の機械器具用シール材にあっては、圧力差のある2つの空間の間をシールした際、高圧側から低圧側に向かって作用する力によって、ねじれや転動が生じたりする場合があった。

【0013】

本発明は、上述したような従来の課題に鑑みなされたものであって、従来のXリングと呼ばれる機械器具用シール材よりも摺動抵抗が小さく、グリースなどを封入しなくても長寿命化を図ることのできる機械器具用シール材を提供することを目的としている。

【0014】

また、従来のXリングと呼ばれる機械器具用シール材において生じていたはみ出しによるシール材の損傷や、従来のOリングと呼ばれる機械器具用シール材において生じていたねじれや転動などが生じ難い機械器具用シール材を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、前述したような従来技術の問題点を解決するために発明されたものであって、

本発明の機械器具用シール材は、

装着体(80)の周面に形成された略矩形状のシール溝(82)に装着され、シール面(90)と当接することで、圧力差のある空間の間をシールする機械器具用シール材(10)であって、

前記機械器具用シール材(10.)は、

シール断面の略中心部分に形成された本体部(20)と、

前記本体部(20)の右下部分から外側下方に向けて延設された右側リップ部(40r)と、

前記本体部(20)の左下部分から外側下方に向けて延設された左側リップ部(40l)と、

前記本体部(20)の右上部分から外側に向けて略水平に延設され、その右側面(34r)が前記右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成された右側ストッパ部(30r)と、

前記本体部(20)の左上部分から外側に向けて略水平に延設され、その左側面(34l)が前記左側リップ部(40l)の左側端(44r)よりも外側に位置するように形成された左側ストッパ部(30l)と、を少なくとも備え、

前記右側ストッパ部(30r)の上面には右側凸部(32r)が、前記左側ストッパ部(30l)の上面には左側凸部(32l)が、それぞれ形成され、

前記右側ストッパ部(30r)と右側リップ部(40r)との間には右側凹部(50r)が形成されるとともに、前記左側ストッパ部(30l)と左側リップ部(40l)との間には左側凹部(50l)が形成されており、

前記機械器具用シール材(10)を前記シール溝(82)に装着した際に、

少なくとも前記右側リップ部(40r)と左側リップ部(40l)とが前記シール溝(82)の底面(84)と当接するとともに、前記本体部(20)の上面(22)と、前記右側ストッパ部(30r)の右側凸部(32r)と、前記左側ストッパ部(30l)の左側凸部(32l)とが、前記シール面(90)と当接するように構成されていることを特徴とする。

【0016】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、上下方向の力が作用した際に、右側リップ部(40r)および左側リップ部(40l)が上向きに折れ曲がるように弾性変形するため、摺動抵抗を小さくすることができる。

【0017】

また、機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合でも、略水平に延設された右側ストッパ部(30r)は、上向きに折り曲がるように弾性変形するのではなく、右側ストッパ部(30r)の下方に形成されている右側凹部(50)に向けて膨出するように弾性変形するため、右側ストッパ部(30r)はシール面(90)に強く押し付けられない。したがって、圧力差のある空間の間をシールする場合であっても、摺動抵抗を小さくすることができる。

【0018】

また、右側ストッパ部(30r)の右側面(34r)が右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成されており、右側リップ部(40r)はシール溝(82)の右側面(86r)に強く押し付けられない。したがって、機械器具用シール材(10)にねじれや転動は生じない。

【0019】

上記発明において、

前記右側ストッパ部(30r)の上面の右側端(31r)が、前記シール溝(82)の右側面(86r)の上端(87r)よりも下方に位置するように、また、前記左側ストッパ部(30l)の上面の左側端(31l)が、前記シール溝(82)の左側面(86l)の上端(87l)よりも下方に位置するように、それぞれ構成されており、

前記右側ストッパ部(30r)の上面の右側端(31r)と前記右側凸部(32r)との間には、水平部(33r)が形成されているとともに、前記左側ストッパ部(30l)の上面の左側端(31l)と前記左側凸部(32l)との間には、水平部(33l)が形成されていることが望ましい。

【0020】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合でも、右側ストッパ部(30r)の上面の右側端(31r)と右側凸部(32r)との間には水平部(33r)が形成されているため、右側ストッパ部(30r)が、装着体(80)とシール面(90)との間の隙間(70)にはみ出すことがない。

【0021】

また、上記発明において、

前記機械器具用シール材(10)を前記シール溝(82)に装着した状態で、前記機械器具用シール材(10)に上下方向の力が作用した際に、

前記右側リップ部(40r)および左側リップ部(40l)が弾性変形し、これにより、前記シール溝(82)のシール底面(84)と前記本体部(20)の下面(24)とが当接するように構成されていることが望ましい。

【0022】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、機械器具用シール材(10)に上下方向の力が作用した際には、右側リップ部(40r)および左側リップ部(40l)に加えて、本体部(20)の下面(24)もシール溝(82)の底面(84)と当接するため、機械器具用シール材(10)がシール溝(82)により安定した状態で支持される。この際、本体部(20)の下面(24)とシール溝(82)の底面(84)とは、右側リップ部(40r)および左側リップ部(40l)が弾性変形することで初めて当接するため、上述した右側リップ部(40r)および左側リップ部(40l)の弾性変形は阻害されない。

【0023】

また、上記発明において、

前記右側ストッパ部(30r)の下側には、右側ストッパ部(30r)の右側面(34r)と前記本体部(20)の右側面(26r)とを接続する右側傾斜面(36r)が形成されるとともに、前記左側ストッパ部(30l)の下側には、左側ストッパ部(30l)の左側面(34l)と前記本体部(20)の左側面(26l)とを接続する左側傾斜面(36l)が形成されており、

前記右側ストッパ部(30r)および左側ストッパ部(30l)のそれぞれが、先端側よりも基端側の方が肉厚に構成されていることが望ましい。

【0024】

また、上記発明において、

前記右側ストッパ部(30r)の右側面(34r)および前記左側ストッパ部(30l)の左側面(34l)のそれぞれが、断面視において、前記機械器具用シール材(10)が前記シール溝(82)に装着される前の状態におけるその中心軸線(CL)に対して略平行に延伸する直線形状に形成されていることが望ましい。

【0025】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用し、右側ストッパ部(30r)がシール溝(82)の右側面(86r)に強く押し付けられた際に、右側ストッパ部(30r)が、シール面(90)に強く押し付けられることなく、より右側凹部(50r)に向けて膨出するように弾性変形し易い。

【0026】

また、右側面(34r)が断面視で略直線状に形成されているため、例えば湾曲状などに形成されている場合と比べて、右側ストッパ部(30r)の右側面(34r)がシール溝(82)の右側面(86r)に強く押し付けられた場合でも、右側ストッパ部30rが折り曲がるように弾性変形し難い。

【0027】

上記発明において、

前記右側凹部(50r)が、前記右側リップ部(40r)の下端(42r)と前記右側凸部(32r)とを結んだライン(60r)よりも内側に入り込むように形成されているとともに、

前記左側凹部(50l)が、前記左側リップ部(40l)の下端(42l)と前記左側凸部(34l)とを結んだライン(60l)よりも内側に入り込むように形成されていることが望ましい。

【0028】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着した状態で、機械器具用シール材(10)に上下方向の力が作用した際に、右側リップ部(40r)および左側リップ部(40l)がより上向きに折れ曲がるように弾性変形し易くなるため、より摺動抵抗を小さくすることができる。

【0029】

上記発明において、

前記機械器具用シール材(10)が、

前記シール溝(82)に装着される前の状態において、中心軸線(CL)を中心に左右対称形状に構成されていることが望ましい。

【0030】

このように構成することにより、本発明の機械器具用シール材(10)をシール溝(82)に装着する際の装着向きの間違いを未然に防止することができる。

【発明の効果】

【0031】

本発明によれば、従来のXリングと呼ばれる機械器具用シール材よりも摺動抵抗が小さく、グリースなどを封入しなくても長寿命化を図ることのできる機械器具用シール材を提供することができる。

【0032】

また、従来のXリングと呼ばれる機械器具用シール材において生じていたはみ出しによるシール材の損傷や、従来のOリングと呼ばれる機械器具用シール材において生じていたねじれや転動などが生ずることのない機械器具用シール材を提供することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の機械器具用シール材を油圧シリンダの内部に装着した状態を示した断面図である。

【図2】図2は、ピストンの外周面に装着される本発明の機械器具用シール材を示した図であり、図2(a)は平面図、図2(b)は、図2(a)のI−I線における断面図である。

【図3】図3は、シリンダの内周面に装着される本発明の機械器具用シール材を示した図であり、図3(a)は平面図、図3(b)は、図3(a)のII−II線における断面図である。

【図4A】図4Aは、本発明の機械器具用シール材を示した断面図である。

【図4B】図4Bは、本発明の機械器具用シール材を示した断面図であって、特に右側ストッパ部および左側ストッパ部の基端部の肉厚を説明するための図である。

【図5】図5は、本発明の機械器具用シール材が、シール溝に装着された状態を説明するための断面図である。

【図6】図6は、本発明の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。

【図7】図7は、本発明の別の実施形態の機械器具用シール材を示した断面図である。

【図8】図8は、Xリングと呼ばれる従来の機械器具用シール材の断面図である。

【図9】図9は、Xリングと呼ばれる従来の機械器具用シール材が、シール溝に装着されている状態を説明するための断面図である。

【図10】図10は、Xリングと呼ばれる従来の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。

【発明を実施するための形態】

【0034】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明の機械器具用シール材を油圧シリンダの内部に装着した状態を示した断面図である。図2は、ピストンの外周面に装着される本発明の機械器具用シール材を示した図であり、図2(a)は平面図、図2(b)は、図2(a)のI−I線における断面図である。図3は、シリンダの内周面に装着される本発明の機械器具用シール材を示した図であり、図3(a)は平面図、図3(b)は、図3(a)のII−II線における断面図である。

【0035】

なお、本明細書において、単に「右」、「左」、「右側」、「左側」と言う場合は、各図に図示した状態における機械器具用シール材10およびシール溝82などの右、左、右側、左側の部分を指し、同様に、単に「上」、「下」、「上方」、「下方」、「上側」、「下側」と言う場合は、各図に図示した状態における機械器具用シール材10およびシール溝82などの上、下、上方、下方、上側、下側の部分を指す。また、本明細書における「内側」、「外側」とは、機械器具用シール材10がシール溝82に装着された状態において、機械器具用シール材10に対してシール溝82の側面86側を「外側」と言い、反対に、シール溝82の側面86に対して機械器具用シール材10側を「内側」と言う。

【0036】

本発明の機械器具用シール材10は、図1に示したように、例えば油圧シリンダ1の内部に装着されて使用される。油圧シリンダ1は、不図示の油圧ポンプによってシリンダ80B内に油を送ることで、図中の矢印Mで示したように、ピストン80Aおよびピストン80Aの後端に固着されたロッド81が、シリンダ80B内を軸方向に繰り返し往復するように構成されている。

【0037】

本発明の機械器具用シール材10は、装着体80の周面、すなわちピストン80Aの外周面やシリンダ80Bの内周面などに形成された略矩形状のシール溝82に装着されて、使用される。図1における機械器具用シール材10Aは、ピストン80Aの外周面に形成されたシール溝82に装着されて、シール面90に該当するシリンダ80Bの内周面と当接し、圧力差のある2つの空間の間をシールする。また、機械器具用シール材10Bは、シリンダ80Bの内周面に形成されたシール溝82に装着されて、シール面90に該当するロッド81の外周面と当接し、圧力差のある2つの空間の間をシールする。

【0038】

このピストン80Aの外周面に装着される機械器具用シール材10Aと、シリンダ80Bの内周面に装着される機械器具用シール材10Bは、図2(a)および図3(a)に示したように、それぞれ平面視でリング状に形成されている。また、図2(b)および図3(b)に示したように、両者はその内外面が反転している点を除き、基本的に同様の形態となっている。

【0039】

図4Aは、本発明の機械器具用シール材を示した断面図である。図4Bは、本発明の機械器具用シール材を示した断面図であって、特に右側ストッパ部および左側ストッパ部の基端部の肉厚を説明するための図である。

【0040】

本発明の機械器具用シール材10は、図4Aに示したように、その中心軸線CLを中心に左右対称の形状をなしており、そのシール断面の略中心部分には本体部20が形成されている。また、本体部20の右下部分には、外側下方に向けて延設される右側リップ部40rが形成されるとともに、本体部20の左下部分には、外側下方に向けて延設される左側リップ部40lが形成されている。

【0041】

これら右側リップ部40r、および左側リップ部40lは、その先端が湾曲状に形成されている。また、これら右側リップ部40rおよび左側リップ部40lの延伸方向の中心線と、上述した中心軸線CLとのなす角度αは、特に限定されるものではないが、後述するように、右側リップ部40rおよび左側リップ部40lがシール溝82の底面84に押し付けられた際に上側に向けて弾性変形するように、30°〜80°の範囲、特に40°〜70°の範囲に形成されるのが好ましく、本実施形態では約60°に形成されている。

【0042】

また、図4Aに示したように、本体部20の右上部分には、外側に向けて略水平に延設される右側ストッパ部30rが形成されるとともに、本体部20の左上部分には、外側に向けて略水平に延設される左側ストッパ部30lが形成されている。

【0043】

これら右側ストッパ部30rおよび左側ストッパ部30lの先端部には、シール溝82に装着された際に、シール溝82の右側面86rおよび左側面86lに対して略平行に配向される右側面34rおよび左側面34lが、それぞれ形成されている。また、これら右側面34rおよび左側面34lは、図4Aに示したように、上述した中心軸線CLに対して略平行に延伸する直線形状に形成されている。

【0044】

また、右側ストッパ部30rおよび左側ストッパ部30lは、図4Aに示したように、先端側よりも基端側の方が肉厚に構成されている。また、右側ストッパ部30rおよび左側ストッパ部30lの下側には、右側面34rおよび左側面34lと、本体部20の右側面26rおよび左側面26lとを接続する右側傾斜面36rおよび左側傾斜面36lが、それぞれ形成されている。

【0045】

この際、図4Bに示したように、右側ストッパ部30rおよび左側ストッパ部30lの基端部の肉厚t1は、少なくとも右側リップ部40rおよび左側リップ部40lの基端側の肉厚t2よりも肉厚に形成されているのが好ましく、さらに、機械器具用シール材10のシール高Hの1/3以上となるように形成されているのが好ましい。右側ストッパ部30rおよび左側ストッパ部30lの基端部の肉厚t1が、これよりも肉薄に形成されていると、後述するように、機械器具用シール材10に左右方向の力、例えば左側から右側に力が作用した場合に、シール溝82の右側面86rに強く押し付けられた右側ストッパ部30rが、折れ曲がるように弾性変形することがあるため、好ましくない。

【0046】

また、右側ストッパ部30rの右側面34rおよび左側ストッパ部30lの左側面34lは、上述した右側リップ部40rおよび左側リップ部40lの外側端(すなわち、右側リップ部40rの右側端44rおよび左側リップ部40lの左側端44l)よりも外側に位置するように、それぞれ形成されている。

【0047】

この際、右側面34rおよび左側面34lと、右側端44rおよび左側端44lとの水平距離Lは、後述するように、機械器具用シール材10がシール面90によって押圧され、右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形した際にも、その先端44r、44lがシール溝82の側面86と当接しないように設定されるのが好ましい。

【0048】

また、右側ストッパ部30rおよび左側ストッパ部30lの上面には、図4Aに示したように、湾曲状に突設する右側凸部32rおよび左側凸部32lが、それぞれ形成されている。この右側凸部32rおよび左側凸部32lと、上述した右側ストッパ部30rおよび左側ストッパ部30lの上面の外側端(すなわち、右側ストッパ部30rの右側端31rおよび左側ストッパ部30lの左側端31l)との間には水平部33r、33lが、それぞれ形成されている。また、これら右側ストッパ部30rの右側端31rおよび左側ストッパ部30lの左側端31lは、機械器具用シール材10がシール溝82に装着された際に、シール溝82の側面86の上端87r、87lよりも下方に位置するように、それぞれ構成されている。

【0049】

また、図4Aに示したように、本体部20の上面22は、その略中心部分が上方に向かって緩やかに突出するように、湾曲状に形成されている。この上面22の上端は、上述した右側凸部32rおよび左側凸部32lの上端よりも、少しだけ低くなるように形成されている。これは、後述するように、機械器具用シール材(10)をシール溝(82)に装着した状態で、左右方向の力、例えば左側から右側に力が作用した場合において、右側ストッパ部(30r)が右側凹部(50)に向けてより膨出し易くするためである。

【0050】

また、図4Aに示したように、本体部20の下面24は、その略中心部分が下方に向かって緩やかに突出するように、湾曲状に形成されている。この下面24の下端は、上述した右側リップ部40rおよび左側リップ部40lの下端42r、42lよりも距離dだけ上方に位置するように形成されている。

【0051】

また、図4Aに示したように、上述した右側ストッパ部30rと右側リップ部40rとの間には、右側傾斜面36rと本体部20の右側面26r、および右側リップ部40rの上面の3辺で仕切られた右側凹部50rが形成される。同様に、左側ストッパ部30lと左側リップ部40lとの間には、左側傾斜面36lと本体部20の左側面26l、および左側リップ部40lの上面の3辺で仕切られた左側凹部50lが形成される。

【0052】

これら右側凹部50rおよび左側凹部50lは、図4Aに示したように、上述した右側リップ部40rおよび左側リップ部40lの下端42r、42lと、上述した右側凸部32rの上端および左側凸部32lの上端とを結んだライン60r、60lよりも内側に入り込むように、それぞれ形成されている。

【0053】

このような本発明の機械器具用シール材10は、弾力性に富んだゴム材料などによって形成することができ、例えばニトリルゴム、水素化ニトリルゴム、フッ素ゴム、シリコーンゴム、ウレタンゴム、エチレンプロピレンゴムなどの各種合成ゴム材料により形成することができる。本実施形態の機械器具用シール材10は、ニトリルゴムによって形成されている。

【0054】

図5は、本発明の機械器具用シール材が、シール溝に装着された状態を説明するための断面図である。図5に示したように、本発明の機械器具用シール材10は、右側リップ部40rおよび左側リップ部40lをシール溝82の底面84側に向け、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するようにして、シール溝82に装着される。

【0055】

シール溝82に装着された機械器具用シール材10は、図5中に矢印P1で示した上下方向の力でシール面90によって押圧された際に、右側リップ部40rおよび左側リップ部40lがシール溝82の底面84に押し付けられて、図中の矢印Dで示したように、上向きに折れ曲がるように弾性変形する。そして、右側リップ部40rおよび左側リップ部40lの下端42r、42lが距離dだけ上側に変位し、本体部20の下面24が、シール溝82の底面84と当接する。

【0056】

このように、本発明の機械器具用シール材10は、シール面90によって押圧されても右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形するため、上下方向の力を逃がすことができる。したがって、シール面90によって押圧されても、機械器具用シール材10がシール面90に強く押し付けられず、摺動抵抗を小さくすることができる。

【0057】

また、本発明の機械器具用シール材10では、上述したように、右側凹部50rが、右側リップ部40rの下端42rと右側凸部32rとを結んだライン60rよりも内側に入り込むように形成されているため、シール面90によって押圧された際に、より上向きに折れ曲がり易いようになっている。

【0058】

また、本発明の機械器具用シール材10は、シール面90によって押圧された際に、右側リップ部40r、左側リップ部40lに加えて、本体部20の下面24もシール溝82の底面84と当接するため、機械器具用シール材10が、シール溝82に、より安定した状態で支持されるようになっている。

【0059】

この際、本体部20の下面24とシール溝82の底面84とは、右側リップ部40rおよび左側リップ部40lが弾性変形し、上側に距離dだけ変位することで初めて当接するため、上述した右側リップ部40rおよび左側リップ部40lの弾性変形は阻害されない。

【0060】

また、本発明の機械器具用シール材10は、上述したように、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するとともに、右側リップ部40r、左側リップ部40l、および本体部20の下面24の3箇所がシール溝82の底面84と当接する。したがって、上下各1箇所が当接するOリングと呼ばれる従来の機械器具用シール材や、上下各2箇所が当接するXリングと呼ばれる従来の機械器具用シール材と比べて、より安定した状態でシール溝82に装着される。

【0061】

また、本発明の機械器具用シール材10は、上述したように、右側凸部32r、左側凸部32l、および本体部20の上面22の3箇所がシール面90と当接するため、機械器具用シール材10がシール面90に押し付けられる力が分散されて、シール面90と当接する単位面積当たりの摺動抵抗を小さくすることができる。シール材は、単位面積当たりの摺動抵抗が大きいほど磨耗し易くなるため、単位面積当たりの摺動抵抗を小さくすることは、機械器具用シール材10の長寿命化を図る上で極めて重要である。

【0062】

図6は、本発明の機械器具用シール材がシール溝に装着され、図の左側から右側に力が作用した状態を説明するための断面図である。なお、図中の矢印Sは、機械器具用シール材10がシール溝82の右側面86rに押し付けられた際に、圧縮された機械器具用シール材10が膨出しようとする方向を示しており、矢印Sの長さはその膨出しようとする力の大きさを示している。

【0063】

図6に示したように、本発明の機械器具用シール材10によって圧力差のある2つの空間の間をシールする際、高圧側空間から低圧側空間に向かって、図中の矢印P2で示した左右方向の力が作用する。そして、機械器具用シール材10は低圧側に移動し、右側ストッパ部30rの右側面34rがシール溝82の右側面86rに強く押しつけられて圧縮される。

【0064】

シール溝82の右側面86rに強く押しつけられた右側ストッパ部30rは、外側に向けて略水平に延設されているため、シール溝82の右側面86rに強く押し付けられても、上向きに折れ曲がるように弾性変形するのではなく、図6に示したように、水平方向に圧縮されるとともに、膨出するように弾性変形する。このため、右側ストッパ部30rは、上側に折り曲がるように弾性変形する場合と比べて、シール面90に強く押し付けられない。したがって、右側ストッパ部30rが上側に折り曲がるように弾性変形する場合と比べ、摺動抵抗も大きくならない。

【0065】

また、本発明の機械器具用シール材10は、右側ストッパ部30rの下側に、右側ストッパ部30rの右側面34rと本体部20の右側面26rとを接続する右側傾斜面36rが形成され、右側ストッパ部30rが、その先端側よりも基端側の方が肉厚に構成されている。さらに、右側ストッパ部30rの右側面34rが、断面視において、上述した中心軸線CLに対して略平行に延伸する略直線状に形成されている。

【0066】

このため、図6に示したように、矢印P2で示した左右方向の力が作用して、右側ストッパ部30rがシール溝82の右側面86rに強く押し付けられた際、右側ストッパ部30rが、より右側凹部50に向けて膨出するように弾性変形し易くなっている。したがって、図6の矢印Sで示したように、右側ストッパ部30rの膨出しようとする力は、右側凹部50r側に集中し、シール面90側はほとんど膨出しない。よって、本発明の機械器具用シール材10に矢印P2で示した左右方向の力が作用しても、摺動抵抗は大きくならない。

【0067】

また、本発明の機械器具用シール材10は、上述したように、右側リップ部40rの右側端44rよりも、右側ストッパ部30rの右側端44rの方が外側に位置するように形成されているため、右側リップ部40rは、右側ストッパ部30rと比べて、シール溝82の右側面86rに強く押し付けられない。したがって、右側リップ部40rには、下向きに折れ曲がるような弾性変形はほとんど生じないため、機械器具用シール材10に左右方向に力が作用しても、機械器具用シール材10がねじれたり、転動したりすることはない。

【0068】

また、本発明の機械器具用シール材10は、上述したように、右側ストッパ部30rの上面の右側端31rが、シール溝82の右側面86rの上端87rよりも下方に位置するとともに、右側ストッパ部30rの上面の右側端31rと右側凸部32rとの間に水平部33rが形成されている。したがって、図6に示したように、矢印P2で示した左右方向の力が作用し、右側ストッパ部30rがシール溝82の右側面86rに強く押し付けられた場合でも、右側ストッパ部30rが、装着体80とシール面90との間の隙間70にはみ出すこともない。

【0069】

このように、本発明の機械器具用シール材10は、摺動抵抗が小さく、長寿命化を図ることのできるとともに、シール材のねじれや転動、およびはみ出すによるシール材の損傷が生じ難くなっている。

【0070】

以上、本発明の好ましい実施形態を説明したが、本発明は上記実施形態に限定されず、本発明の目的を逸脱しない範囲で種々の変更が可能である。

例えば、上述した実施形態の機械器具用シール材10は、中心軸線CLを中心に左右対称形状に形成されているが、本発明の機械器具用シール材10はこれに限定されず、左右非対称の形状であってもよい。ただし、左右対称の形状とした方が、本発明の機械器具用シール材10をシール溝82に装着する際の装着向きの間違いを未然に防止することができるため、好ましい。

【0071】

また、上述した実施形態では、機械器具用シール材10がシール面90により押圧された際に、シール溝82の底面84と、機械器具用シール材10とが、右側リップ部40r、左側リップ部40l、および本体部20の下面24の3箇所が当接するように構成したが、本発明の機械器具用シール材10はこれに限定されず、例えば、右側リップ部40rと左側リップ部40lの2箇所だけが、シール溝82の底面84と当接するように構成することも可能である。

【0072】

また、上述した実施形態では、図4Aなどに示したように、右側傾斜面36rおよび左側傾斜面36lを断面視で直線状に形成したが、本発明の機械器具用シール材10はこれに限定されず、例えば図7に示したように、右側傾斜面36rおよび左側傾斜面36lを断面視で湾曲状に形成してもよい。ただし、右側傾斜面36rおよび左側傾斜面36lを直線状に形成した方が、右側リップ部40rおよび左側リップ部40lが上向きに折れ曲がるように弾性変形し易く、摺動抵抗を小さくすることができるため、好ましい。

【0073】

また、上述した実施形態では、機械器具用シール材10が、往復動を繰り返すピストン80Aの外周面とシリンダ80Bとの間に装着される場合を例に説明したが、本発明の機械器具用シール材10はこれに限定されず、例えば静止状態にある2つの部材の間に装着することも可能である。

【符号の説明】

【0074】

1 油圧シリンダ

10、10A、10B 機械器具用シール材

20 本体部

22 上面

24 下面

26l 左側面

26r 右側面

30l 左側ストッパ部

30r 右側ストッパ部

31l 左側端

31r 右側端

32l 左側凸部

32r 右側凸部

33r、33l 水平部

34l 左側面

34r 右側面

36l 左側傾斜面

36r 右側傾斜面

40l 左側リップ部

40r 右側リップ部

42l、42r 下端

44l 左側端

44r 右側端

50r 右側凹部

50l 左側凹部

50r 右側凹部

70 隙間

80 装着体

80A ピストン

80B シリンダ

81 ロッド

82 シール溝

84 底面

86 側面

86l 左側面

86r 右側面

87l、87r 上端

90 シール面

100 従来の機械器具用シール材

120 本体部

130l 第1のリップ部

130r 第2のリップ部

140l 第3のリップ部

140r 第4のリップ部

150 凹部

170 隙間

180 装着体

182 シール溝

184 底面

186r 右側面

190 シール面

CL 中心軸線

【特許請求の範囲】

【請求項1】

装着体(80)の周面に形成された略矩形状のシール溝(82)に装着され、シール面(90)と当接することで、圧力差のある空間の間をシールする機械器具用シール材(10)であって、

前記機械器具用シール材(10.)は、

シール断面の略中心部分に形成された本体部(20)と、

前記本体部(20)の右下部分から外側下方に向けて延設された右側リップ部(40r)と、

前記本体部(20)の左下部分から外側下方に向けて延設された左側リップ部(40l)と、

前記本体部(20)の右上部分から外側に向けて略水平に延設され、その右側面(34r)が前記右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成された右側ストッパ部(30r)と、

前記本体部(20)の左上部分から外側に向けて略水平に延設され、その左側面(34l)が前記左側リップ部(40l)の左側端(44r)よりも外側に位置するように形成された左側ストッパ部(30l)と、を少なくとも備え、

前記右側ストッパ部(30r)の上面には右側凸部(32r)が、前記左側ストッパ部(30l)の上面には左側凸部(32l)が、それぞれ形成され、

前記右側ストッパ部(30r)と右側リップ部(40r)との間には右側凹部(50r)が形成されるとともに、前記左側ストッパ部(30l)と左側リップ部(40l)との間には左側凹部(50l)が形成されており、

前記機械器具用シール材(10)を前記シール溝(82)に装着した際に、

少なくとも前記右側リップ部(40r)と左側リップ部(40l)とが前記シール溝(82)の底面(84)と当接するとともに、前記本体部(20)の上面(22)と、前記右側ストッパ部(30r)の右側凸部(32r)と、前記左側ストッパ部(30l)の左側凸部(32l)とが、前記シール面(90)と当接するように構成されていることを特徴とする機械器具用シール材。

【請求項2】

前記右側ストッパ部(30r)の上面の右側端(31r)が、前記シール溝(82)の右側面(86r)の上端(87r)よりも下方に位置するように、また、前記左側ストッパ部(30l)の上面の左側端(31l)が、前記シール溝(82)の左側面(86l)の上端(87l)よりも下方に位置するように、それぞれ構成されており、

前記右側ストッパ部(30r)の上面の右側端(31r)と前記右側凸部(32r)との間には、水平部(33r)が形成されているとともに、前記左側ストッパ部(30l)の上面の左側端(31l)と前記左側凸部(32l)との間には、水平部(33l)が形成されていることを特徴とする請求項1に記載の機械器具用シール材。

【請求項3】

前記機械器具用シール材(10)を前記シール溝(82)に装着した状態で、前記機械器具用シール材(10)に上下方向の力が作用した際に、

前記右側リップ部(40r)および左側リップ部(40l)が弾性変形し、これにより、前記シール溝(82)のシール底面(84)と前記本体部(20)の下面(24)とが当接するように構成されていることを特徴とする請求項1または2に記載の機械器具用シール材。

【請求項4】

前記右側ストッパ部(30r)の下側には、右側ストッパ部(30r)の右側面(34r)と前記本体部(20)の右側面(26r)とを接続する右側傾斜面(36r)が形成されるとともに、前記左側ストッパ部(30l)の下側には、左側ストッパ部(30l)の左側面(34l)と前記本体部(20)の左側面(26l)とを接続する左側傾斜面(36l)が形成されており、

前記右側ストッパ部(30r)および左側ストッパ部(30l)のそれぞれが、先端側よりも基端側の方が肉厚に構成されていることを特徴とする請求項1から3のいずれかに記載の機械器具用シール材。

【請求項5】

前記右側ストッパ部(30r)の右側面(34r)および前記左側ストッパ部(30l)の左側面(34l)のそれぞれが、断面視において、前記機械器具用シール材(10)が前記シール溝(82)に装着される前の状態におけるその中心軸線(CL)に対して略平行に延伸する直線形状に形成されていることを特徴とする請求項4に記載の機械器具用シール材。

【請求項6】

前記右側凹部(50r)が、前記右側リップ部(40r)の下端(42r)と前記右側凸部(32r)とを結んだライン(60r)よりも内側に入り込むように形成されているとともに、

前記左側凹部(50l)が、前記左側リップ部(40l)の下端(42l)と前記左側凸部(34l)とを結んだライン(60l)よりも内側に入り込むように形成されていることを特徴とする請求項1から5のいずれかに記載の機械器具用シール材。

【請求項7】

前記機械器具用シール材(10)が、

前記シール溝(82)に装着される前の状態において、中心軸線(CL)を中心に左右対称形状に構成されていることを特徴とする請求項1から6のいずれかに記載の機械器具用シール材。

【請求項1】

装着体(80)の周面に形成された略矩形状のシール溝(82)に装着され、シール面(90)と当接することで、圧力差のある空間の間をシールする機械器具用シール材(10)であって、

前記機械器具用シール材(10.)は、

シール断面の略中心部分に形成された本体部(20)と、

前記本体部(20)の右下部分から外側下方に向けて延設された右側リップ部(40r)と、

前記本体部(20)の左下部分から外側下方に向けて延設された左側リップ部(40l)と、

前記本体部(20)の右上部分から外側に向けて略水平に延設され、その右側面(34r)が前記右側リップ部(40r)の右側端(44r)よりも外側に位置するように形成された右側ストッパ部(30r)と、

前記本体部(20)の左上部分から外側に向けて略水平に延設され、その左側面(34l)が前記左側リップ部(40l)の左側端(44r)よりも外側に位置するように形成された左側ストッパ部(30l)と、を少なくとも備え、

前記右側ストッパ部(30r)の上面には右側凸部(32r)が、前記左側ストッパ部(30l)の上面には左側凸部(32l)が、それぞれ形成され、

前記右側ストッパ部(30r)と右側リップ部(40r)との間には右側凹部(50r)が形成されるとともに、前記左側ストッパ部(30l)と左側リップ部(40l)との間には左側凹部(50l)が形成されており、

前記機械器具用シール材(10)を前記シール溝(82)に装着した際に、

少なくとも前記右側リップ部(40r)と左側リップ部(40l)とが前記シール溝(82)の底面(84)と当接するとともに、前記本体部(20)の上面(22)と、前記右側ストッパ部(30r)の右側凸部(32r)と、前記左側ストッパ部(30l)の左側凸部(32l)とが、前記シール面(90)と当接するように構成されていることを特徴とする機械器具用シール材。

【請求項2】

前記右側ストッパ部(30r)の上面の右側端(31r)が、前記シール溝(82)の右側面(86r)の上端(87r)よりも下方に位置するように、また、前記左側ストッパ部(30l)の上面の左側端(31l)が、前記シール溝(82)の左側面(86l)の上端(87l)よりも下方に位置するように、それぞれ構成されており、

前記右側ストッパ部(30r)の上面の右側端(31r)と前記右側凸部(32r)との間には、水平部(33r)が形成されているとともに、前記左側ストッパ部(30l)の上面の左側端(31l)と前記左側凸部(32l)との間には、水平部(33l)が形成されていることを特徴とする請求項1に記載の機械器具用シール材。

【請求項3】

前記機械器具用シール材(10)を前記シール溝(82)に装着した状態で、前記機械器具用シール材(10)に上下方向の力が作用した際に、

前記右側リップ部(40r)および左側リップ部(40l)が弾性変形し、これにより、前記シール溝(82)のシール底面(84)と前記本体部(20)の下面(24)とが当接するように構成されていることを特徴とする請求項1または2に記載の機械器具用シール材。

【請求項4】

前記右側ストッパ部(30r)の下側には、右側ストッパ部(30r)の右側面(34r)と前記本体部(20)の右側面(26r)とを接続する右側傾斜面(36r)が形成されるとともに、前記左側ストッパ部(30l)の下側には、左側ストッパ部(30l)の左側面(34l)と前記本体部(20)の左側面(26l)とを接続する左側傾斜面(36l)が形成されており、

前記右側ストッパ部(30r)および左側ストッパ部(30l)のそれぞれが、先端側よりも基端側の方が肉厚に構成されていることを特徴とする請求項1から3のいずれかに記載の機械器具用シール材。

【請求項5】

前記右側ストッパ部(30r)の右側面(34r)および前記左側ストッパ部(30l)の左側面(34l)のそれぞれが、断面視において、前記機械器具用シール材(10)が前記シール溝(82)に装着される前の状態におけるその中心軸線(CL)に対して略平行に延伸する直線形状に形成されていることを特徴とする請求項4に記載の機械器具用シール材。

【請求項6】

前記右側凹部(50r)が、前記右側リップ部(40r)の下端(42r)と前記右側凸部(32r)とを結んだライン(60r)よりも内側に入り込むように形成されているとともに、

前記左側凹部(50l)が、前記左側リップ部(40l)の下端(42l)と前記左側凸部(34l)とを結んだライン(60l)よりも内側に入り込むように形成されていることを特徴とする請求項1から5のいずれかに記載の機械器具用シール材。

【請求項7】

前記機械器具用シール材(10)が、

前記シール溝(82)に装着される前の状態において、中心軸線(CL)を中心に左右対称形状に構成されていることを特徴とする請求項1から6のいずれかに記載の機械器具用シール材。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−112437(P2012−112437A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−261238(P2010−261238)

【出願日】平成22年11月24日(2010.11.24)

【出願人】(591038602)株式会社ネリキ (54)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【出願人】(591038602)株式会社ネリキ (54)

【出願人】(000229564)日本バルカー工業株式会社 (145)

【Fターム(参考)】

[ Back to top ]