機械強度が向上した超電導体

【課題】超電導体前駆ロッド(13)などの超電導体前駆材料をそのボア(3)に挿入する中空管(1)を提供する。

【解決手段】軸方向に沿って延び、第1の延性材料から作られた基材(4)を含む中空管(1)は、基材(4)中に、管(1)の軸方向に沿って延びる複数の連続フィラメント(5)が分布しており、連続フィラメント(5)が第2の延性材料でできていることを特徴とする。本発明を用いると、超電導線の良質な機械的補強、特に、後に熱間押出しを実施することなく使用することができる超電導線の良質な機械的補強を達成することができる。

【解決手段】軸方向に沿って延び、第1の延性材料から作られた基材(4)を含む中空管(1)は、基材(4)中に、管(1)の軸方向に沿って延びる複数の連続フィラメント(5)が分布しており、連続フィラメント(5)が第2の延性材料でできていることを特徴とする。本発明を用いると、超電導線の良質な機械的補強、特に、後に熱間押出しを実施することなく使用することができる超電導線の良質な機械的補強を達成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導体前駆ロッドなどの超電導体前駆材料をそのボア(bore)に挿入する中空管であって、

軸方向に沿って延び、

第1の延性材料から作られた基材(matrix)を含む

中空管に関する。

【0002】

より一般的には、本発明は、高磁場を発生させることができるマグネットコイルを巻くために使用される製造超電導体に関し、特に、破損することなく大きな電磁力を持続させることができ、機械強度が向上した超電導体の製造に関する。このような超電導体を用いて構築された高磁場マグネットは、例えば、核磁気共鳴、粒子加速器および衝突器、核融合装置、材料の磁気および電子特性の研究において使用される。

【背景技術】

【0003】

約12Tを超える磁場を発生させることができるマグネットを巻くために現在使用されている超電導体は全て、金属間化合物またはセラミックの脆くて硬い超電導材料に基づく。機械的な引張力にさらされたとき、これらの材料は、破損によって完全に故障するまでほとんど変形しない。

【0004】

実際、これらの材料の硬さおよび脆さが、(Nb3SnおよびNb3Alに基づくものなどの)一部の高磁場超電導体が、線(wire)またはテープの形状の複数のフィラメントと一緒に、大径のアセンブリから細長い導体へ共変形させた延性のある構成要素から製造されている理由であり、この細長い導体を順次巻いてコイルにし、次いで適切に選択された温度に加熱して、これらの構成要素の一部を反応させて超電導フィラメントにする。

【0005】

Bi2Sr2CaCu2O8−x(BSCCO−2212)、Bi2Sr2Ca2Cu3O10−y(BSCCO−2223)およびMgB2に基づく超電導体のような他の場合、前駆材料が、延性基材中にフィラメントを形成するように分布した脆い性質の微粉末である。この場合、長い線またはテープを形成する共変形が、変形工程中のフィラメントサイズの低減に対応するように粉末粒子を再配置することによって可能である。粉末を反応させ、または粉末の接続性を向上させるため、マグネットコイルを巻いた後に(まれにはコイルを巻く前に)、熱処理も使用される。

【0006】

加えられた引張応力の作用下で超電導体中の単一のフィラメントが完全に破断する前であっても、超電導体の電流容量は、加えられた応力の影響を受ける。最初、応力が増大するにつれて、電流容量(すなわち臨界電流)も最大値に向かって増大する。この範囲で、加わる応力をゼロに戻した場合、臨界電流も、応力が加わる前からの初期値に戻る。これはいわゆる可逆レジームであり、臨界電流密度の変化は超電導体の弾性歪み状態の変更によって引き起こされる。臨界電流の初期の増大は通常、例えば反応温度から室温への超電導線の冷却および/または室温から4.2Kなどの極低温動作温度への超電導線の冷却に対して効果を有する異なる熱収縮係数に起因する、超電導フィラメントを含む金属基材による超電導フィラメントのわずかな圧縮の存在に関連している。

【0007】

(Nb3SnおよびNb3Alに基づく超電導体のような)一部の超電導体では、この可逆的な振舞いが、ある応力(および対応する歪み)の範囲にわたって続き、最大値を過ぎると臨界電流は徐々に低下し、その後、臨界電流の不可逆的低下が起こる。すなわち、応力が除去されても臨界電流は初期値に戻らない。(BSCCO−2212、BSCCO−2223、MgB2に基づく超電導体のような)他の超電導体では、加わる応力がある値を超えると臨界電流が非常に急激に低下し、初期値を回復することはできない。超電導材料中で発生した亀裂に起因する不可逆的損傷が、それが差し迫っていることを示す一切の予兆なしに突然に起こり、この亀裂は、影響を受けたフィラメントを貫いて部分的にまたは完全に延びることができる。

【0008】

高磁場を発生させる超電導マグネットの動作中に、電流が流れている超電導体は、超電導体を流れている電流とその電流が発生させる磁場との間の相互作用に起因するローレンツ力にさらされる。このローレンツ力の向きは、この局所磁場の向きおよび超電導体内の電流の向きに垂直であり、そのため、ソレノイドコイルの場合、このローレンツ力は、コイルの外側に向かって半径方向に作用する。超電導体レベルでは、このローレンツ力はさらに、フィラメントを引き伸ばそうとする引張力となる。

【0009】

単位長の超電導体に作用するローレンツ力の大きさは、これに流れる電流および局所磁場に比例し、対応する引張応力は局所曲げ半径に比例するため、ソレノイド設計の通常の高磁場マグネットに関しては、超電導体内の引張応力が巻線中の位置に依存し、巻線部分の最も高い応力は、半径がいくぶん大きく、局所磁場の値がコイルの端部よりも高いコイルの中央にあることが分かる。高い引張応力を有する同様の領域は、他の高磁場マグネット設計にも見られる。これらの領域の引張応力値が極めて高くなることがある。超電導体が適切に選択されていない場合には、不可逆的損傷に対する限界を超えることがあり、これによってマグネットの性能が回復不能に低下することがある。

【0010】

超電導体に作用する引張応力が、一時的に、ローレンツ力によって生じる引張応力よりもかなり高くなる場合もある。例えば、小さな外乱に起因する基底状態への熱誘起性の局所的な移行が伝搬し、マグネット全体に広がり、これが、巻線内の熱−機械応力を誘発させる大量の熱の放出につながることがある。このような事象が起こったときに超電導マグネットの破壊を防ぐため、相当な安全域を見ておくことが非常に重要である。

【0011】

超電導マグネットの設計では、これらの全ての因子が考慮され、超電導体は、その電気および機械特性に基づいて選択される。いくつかの場合には、標準構成で使用可能な超電導体がこれらの要件を満たすが、ますます高い磁場を有するマグネットに対する要求を満たすため、製造業者は、いわゆる強化超電導体(reinforced superconductor)を導入した。それらの強化超電導体の機械的特性の向上は、より良好な機械的特性を有する基材材料を使用することによって、または高強度の材料から作られた補強要素を超電導体の構造に追加することによって達成される。このような強化超電導体によって、不可逆的劣化の限界に達することなく、より高い応力に耐えることができる。

【0012】

ブロンズルートNb3Sn超電導体に対しては、線の歪み特性を向上させる方法として、Beを添加したブロンズ基材の使用[1]が提案された。より最近には、内部SnルートNb3Sn超電導体に対する基材として、分散強化Cuが使用された[2〜4]。(BSCCO−2223およびBSCCO−2212のような)酸化物パウダーインチューブ型超電導体に対しては、他の金属[5]または金属酸化物[6〜9]の離散粒子によって、フィラメントを含む基材(通常はAgまたはAg合金)を強化することができる。

【0013】

フィラメントを含む基材の合金化にはいくつかの欠点がある。第1に、基材の電気伝導率および熱伝導率が低下し、このことが、基材の電気的および熱的安定性、すなわち小さな外乱の影響を迅速に排除する基材の能力に影響を及ぼす。さらに、強度が常に必要なだけ増大するとは限らない。超電導体の構造内に連続補強要素を使用することも提案されている。これらの補強要素の材料およびサイズを調整して、所望の特性を得ることができ、同時に、基材に影響が及ばないようにすることができる。

【0014】

連続補強要素を使用してNb3Sn超電導体を強化する初期の試みでは、連続補強要素が製造工程の終わりに線に追加された。これは例えば、既に反応した線を含むCuチャネルの助けを借りて線にはんだ付けされたCu基材中のWフィラメントの形態で実行され[10]、この方法は、反応したNb3Snの脆性を考えるとある種の限界を有する方法であった。長い超電導体を補強するより実行可能な方法は、Cu管内の鋼線の周囲の複数のNb3Sn線を圧縮する方法[11、12]だが、この方法にもいくつかの欠点がある。Nb3Sn線をその最終的なサイズで加工することも欠点の1つであり、この段階における線の長さは相当であり、このことは線の組付けをより繊細な作業にし、言うまでもなく、Cu管に挿入する長さにも限界がある。Cu管に挿入する代わりにCuシートで包む提案されている代替法には、追加の高価な機械が必要である。さらに、このようにして補強した線のCu含有量を調整する際の柔軟性にも限度があり、これらの線は常に、安定性の観点から、必要な量よりも高いCu含有量を有し、したがって不必要に低い全体電流密度を有する(電流は全て超電導体によって運ばれる)。

【0015】

長さに限界があり、最終的なCu含有量が高いという同じ欠点が、完成したNb3Sn超電導線の周囲に複数の鋼線を組み付ける方法[13]にも当てはまる。1つの実現方法は、1本または数本の超電導線とゆるく撚り合わされた補強フィラメントのアセンブリをCuで電気めっきし、その後、スェージングによってわずかな変形させることからなる[14]。この場合では、知られているように電着が低速であることによって、厳しい長さの限界がさらに悪化する。関連する1つの方法では、中心の超電導線の周囲にフィラメントをより均一に分布させるため、超電導線と外部Cu管との間の空間に、補強フィラメントとCu線とを交互に配置した[15、16]。線引きによるわずかな変形を使用して、得られたアセンブリを圧縮する。Cu対超電導体比が非常に高く、これによって全体的な電流容量が低下すること、および構成要素間の部分的な滑りが疑われること[15]も、この方法の欠点に含めることができる。[15]において超電導線と補強フィラメントを含むアセンブリとの間の分離線(おそらくは微細な空孔の列)がはっきりと見えることを考えると、この部分的な滑りは全く予想外なことではない。この線は、強化線の製造中に緊密な結合が形成されなかったことを示している。

【0016】

Al2O3の分散によって強化された特殊な形状の2つのCu異形材(profile)間に完成平角線を封入するK.ノト他が提案している技法[17]に関しては、長さの限界は取り除かれている。これらの異形材は、後続の機械的変形の間に互いにロックし、それによって一体の平角導体となる。このような特殊な形状の異形材を製作するのにかかるコストが高いことに加えて、この技法によって追加しなければならない補強材の量の下限が比較的に高い。これによって、この技法によって補強される超電導体の全体の電流密度は低下する。

【0017】

S.プラヒミの方法[18]は、高強度材料の連続シートで線をくるむ(続いて継目を溶接しまたは溶接しない)ことにより、ほぼ完成した超電導線をクラッドで被覆し、続いて追加の線引きを実施して、中心の線とこのクラッドとの間の空孔を取り除くことからなる。低熱伝導率のクラッド材料(鉄、ニッケル、モリブデン、ニオブ、バナジウム、タンタルおよびこれらの合金)の中に超電導線を封入すると、外部の熱的外乱が超電導体に容易には伝搬しないため、ある種の用途では、電磁的な安定性が増大することが分かる。しかしながら、別の用途、例えばラザフォード(Rutherford)ケーブルでは、クラッドの高い電気抵抗率が欠点となる可能性がある。この方法を実施するためには、特殊な機械および特注サイズの金属シートが必要である。さらに、補強材の体積百分率には、それよりも低いと線引きによってクラッド/線アセンブリを圧縮することができない下限がある。

【0018】

酸化物パウダーインチューブ型の超電導テープ(BSCCO−2223)に関しては、既に製造されたテープの好ましい補強技法は、特別に設計した装置で超電導テープを接合して、1枚または2枚の積層品とする方法である[19]。

【0019】

完成した線に対して補強要素を追加するのではなしに、製造工程中のある段階で超電導体に補強要素を追加する他の方法も知られている。構成要素の組立ては、それらが限られた長さを有するときに実施することができ、最終的な線ではこれらの構成要素が一般により良好に結合している。

【0020】

一体の補強を有するように製造された最も初期の線の1つは、ブロンズルートNb3Sn線の製造における最後の押出しの純粋なCu安定化材を、酸化物分散強化(ODS:Oxide Dispersion Strengthened)Cuで部分的にまたは完全に置き換えた[2]。酸化物分散強化Cuの連続する外層は、安定化材Cuおよび/または超電導フィラメントを外部から完全に分離し、このことは、この外層が、電流シェアリング(sharing)および外部へ/外部からの熱伝達を制限するという欠点につながる。純粋なCu安定化材を酸化物分散強化Cuに部分的に置き換えることは、後に、チューブ型内部Sn Nb3Sn線に対しても使用された[3、20]。酸化物分散強化Cuは、電気抵抗率が比較的に低いという利点を有するが、強化線の機械強度の増大は、多くの用途の要求を満たさない。

【0021】

酸化物分散強化Cuの2倍の降伏応力を有するCu−Nb複合材料を使用する提案[21]に続いて、Cu安定化材の一部をこのような複合材料に置き換えたブロンズルートNb3Sn線[22]が製造された。Cu−Nb複合材料は、高い強度と比較的に低い電気抵抗率の良好な組合せを提供するが、それらは製造コストが非常に高い。

【0022】

最初は補強安定化材として提案された[23]冷間加工されたTaが、ついに、より初期の研究[25〜27]において提案されているように、それぞれのフィラメントの中心にTaコアを配置することによってNb3Sn超電導フィラメントを補強する目的に採用された[24]。

【0023】

C.スペンサー[12]が以前に提案した完成した線の中心に補強材のコアを配置する方法は、ブロンズルートNb3Sn線に対する選択の方法となっており(例えば[28]および[29]を参照されたい)、Ta補強材は、製造工程の間に、最終的な押出しのビレットとして線に加えられる。

【0024】

パウダーインチューブ型のNb3Sn超電導体に関しては、Nb(またはNb合金)管を取り巻くTaまたは他の適当な補強材のスリーブが、補強およびSnの拡散障壁の役割を果たすものとして提案された[30]。

【0025】

補強要素を追加した後に押出しステップを実施し、その間に、高圧と高温の合併効果によって線の全ての構成要素が一体に結合する場合に関しては、補強要素を有する超電導体の製造自体は簡単であり、大きな技術的障害もないことが立証されている。ブロンズルートによって製造されるNb3Sn超電導体の場合がこれにあたる。他のタイプの超電導線に関しては、製造工程のある段階を過ぎてから押出しを実行することができない。例えば、内部Sn型Nb3Sn線の製造工程では、サブエレメント内にSnコアを挿入した後にはもはや、押出し法を使用することができない。これは、押出し温度では融解したSnが存在するためである。(BSCCO−2212およびMgB2のような)パウダーインチューブ技法による製造超電導体のためのビレットの押出し中の面積の低減は、比較的に軟かい材料(基材)と硬い粉末からなるコアとが同時に存在することによって、押出しステップを使用することが実行不能になるレベルまで大幅に制限される。

【0026】

なんらかの理由で加工のある段階以後は押出しを実施することができないほとんどの場合では、管の中にいくつかの前駆ロッド(時にサブエレメントと呼ばれる)を組み付け、次いでスェージング、圧延および線引きの組合せによってそれらを一緒に変形して、最終的な線を形成する。この工程はしばしば冷間リスタッキング(restacking)と呼ばれる。組み付ける要素および管材料の機械的特性は非常に重要である。これらの特性間の差異が大きすぎると、変形に問題が生じ、構成要素間の適切な結合が得られない。これが、製造の冷間リスタック段階で(大きなヤング率および耐力を有する)補強要素を追加することが非常に難しい理由である。

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明の目的は、超電導線の良質な機械的補強、特に、後に熱間押出しを実施することなく使用することができる超電導線の良質な機械的補強を提供することにある。

【課題を解決するための手段】

【0028】

本発明によれば、この目的は、本明細書の冒頭に記載した中空管であって、基材中に、管の軸方向に沿って延びる複数の連続フィラメントが分布しており、連続フィラメントが第2の延性材料でできている中空管によって達成される。

【0029】

本発明は、管の中に前駆構成要素を組み付け、続いて機械的に変形して、このアセンブリを伸ばし、線またはテープにすることを含む工程により、強化超電導線を製造する課題を解決する。この解決策は特に、これらのアセンブリの機械的変形(約25超の全伸び)を周囲温度、または一般に300℃以下の適度な高温で実施する場合に適用される。これらのタイプの超電導線の補強には、先行技術の技法に関するある種の限界があり、すなわち材料の選択範囲および補強材の含有量を選択する際の柔軟性に限度がある。

【0030】

本発明に従って製造した超電導線を、管の壁内に補強材が分布した特殊な中空管の中に組み付ける。この中空管(または中空部材)は一般に円筒形の外形を有し、中心にボアがあり、管の全長に沿って延びる延性材料から作られた連続フィラメント(または連続フィラメントの束)の分布を含む延性基材からなる壁を有するように前もって製造する。アセンブリの他の部分、特にアセンブリ中に存在するより軟かい材料によく結合することができる補強材が存在するため、本発明の中空管を使用して製造された線は、より高い機械強度を有する。

【0031】

連続フィラメントはそれぞれ、管の外径の少なくとも10倍の長さを有し、好ましくは管の長さに一致した長さを有する。フィラメントは一般に、管壁の厚さよりもはるかに小さな外径を有する。ただし、フィラメントの直径を最大で管壁の厚さと同じにまですることもできる。フィラメントは一般に、円形、卵形または六角形の断面を有するが、多角形または環状扇形のような形状など、他の形状を有することもできる。断面で見たとき、全てのフィラメントまたは少なくとも大部分のフィラメントは一般に、基材材料によって完全に取り囲まれている。フィラメントは一般に、管の全周および管壁の全厚にわたって基本的に均等に分布する。一般に、基材中には少なくとも6本のフィラメントがあるが、しばしば、40本超、さらには100本超のフィラメントが基材中に分布する。中空管は任意の外形および内形を有することができるが、円形または多角形の形状が好ましい。中空管のボアは最初は空だが、超電導体前駆ロッドの束など超電導体前駆材料を充填することが意図されている。

【0032】

基材材料(金属または合金)は通常、フィラメントよりも高い電気伝導率および熱伝導率を有し、フィラメント材料は、基材材料よりも高い耐力を有する。しかしながら、フィラメントがより高電気伝導率および高熱伝導率の材料でできており、基材がより高耐力の材料でできている逆の構成を使用することもできる。この構成は、電気伝導率および熱伝導率要件が厳しくなく、機械的特性または機械的変形を考慮すると、高強度材料の含有量を高くすることが推奨される場合に好ましいことがある。また、超電導相を形成するために使用する必要がある場合がある反応熱処理中の望ましくない化学反応を防ぐため、ある場合には、高電気伝導率および高熱伝導率の材料が、管の内側に組み付けられた前駆材料と接触しないほうが有利なことがある。

【0033】

管の壁に埋め込むフィラメントを、基材の材料ともフィラメントの材料とも異なる第3の延性材料のシースで覆うことができる。適切に選択すると、このようなシースは、フィラメントと基材の間の拡散障壁の働きをし、フィラメント材料と基材材料の相互拡散または反応を防ぎ、またはこれらを最小限に抑える。第3の材料の同様の層を使用して、管の壁を、異なる複数の環状領域に分けることができる。例えば、第3の材料の層からなる拡散障壁を管の内面(ボア壁)に配置して、超電導体前駆サブエレメントを基材の材料から分離し、相互拡散または反応を防ぐことができる。

【0034】

通常は熱間押出しおよびそれに続く管引抜きによる本発明の管の製造工程の間に、後続の変形の間、形成された複合材料が高強度の単一の材料のように振舞うような態様の基材材料とフィラメントの間の良好な結合が達成される。これによって、最終的な超電導線の機械強度が増大するだけでなく、本発明の管とその中の前駆ロッドとのアセンブリの変形が線の破損によって失敗することが起こりにくくなる。

【0035】

本発明によればさらに、本発明の中空管の中に超電導体前駆材料を組み付け、続いて機械的に変形して、ロッド、線またはテープを形成することにより、強化超電導体を製造する方法が提供される。超電導体前駆材料は、いくつかの成分からなる延性前駆ロッドとすることができ、これらの成分のうちの1つまたは複数の成分は、供給された形態のままの超電導体であり、あるいはこれらの成分のうちの1つまたは複数の成分は、反応熱処理の結果、超電導体になる。前駆ロッドのサイズは一般に同じであり、形状は六角形または円形である。管のボアに挿入する前駆材料を、超電導体である粉末または粉末の混合物、あるいは反応熱処理で超電導体になる粉末または粉末の混合物とすることもできる。

【0036】

管の内面の形状は、管のボア(孔)に前駆ロッドを挿入したときに、ロッドの束(アセンブリ)と管の内面との間に最小限の隙間が残るように選択する。これによって、続く機械的変形の間の前駆ロッドの歪みが最小限に抑えられる。

【0037】

管とその中の前駆材料とのアセンブリを延伸するために適用される(線引き、スウェージング工などによる)機械的変形の間に、前駆材料間および前駆材料と管の間の良好な結合が達成される。このことは本発明の管を使用したときに可能である。これは、直接に接触する材料を選択する際の柔軟性がより高くなるためである。線引きまたは他の方法による、全伸びが一般に約25よりも大きいアセンブリの機械的変形は、構成要素間の結合を良好にする条件を生み出し、かつての界面に空孔が全くまたはあまり生じない。同様の材料のかつての界面は、光学顕微鏡では実際上見えなくなる。変形して線にする本発明の管の中に前駆ロッドを挿入する場合、変形工程終了時、その結果得られる線の直径は一般に0.5〜2mmであり、超電導体前駆ロッドの有効径は一般に20〜50μmである。全ての構成要素が良好に結合すると、安定した高強度超電導線のために必要な、電流、熱応力および機械的応力の良好なシェアリングのための条件が満たされる。

【0038】

得られた線またはテープのフィラメントを動作温度で超電導にするために、それらの線またはテープに熱処理を加える必要があることがあるが、材料が適切に選択されている場合、このような熱処理によって、管の基材とその中の補強フィラメントとのアセンブリの特性が劇的に変化することはない。

【0039】

本発明の方法によって製造された強化超電導線はさらに、補強材が超電導フィラメントを取り囲む連続輪を形成する先行技術の方法によって製造された強化線と比べたときに、改善された半径方向の熱および電気コンダクタンスを示す。低電気伝導率および低熱伝導率のこれらの補強材、ならびにこのような環型補強構成は、複数の線から作られたケーブル内の異なる線間の電流シェアリングおよび/または超電導フィラメントにおいて発生したあらゆる熱の外部への伝達にはあまり好ましくない。対照的に、本発明の管のフィラメント間の基材によって提供することができる高電気伝導率および高熱伝導率の経路は、線内における電気的および/または熱的外乱を除去するのに役立つ。

【0040】

一般に、中空管内部の基材とフィラメントの割合および分布を選択することによって、広範囲の補強および伝導率値が得られる。シェービング工程または化学エッチング工程によって線の周縁から基材材料を除去する追加のステップを含めることにより、補強材の全体的な含有量を選択する際の更なる柔軟性、または高強度基材中に高伝導率フィラメントを有する際の更なる柔軟性を実現することができ、このステップは一般に、一連の機械的変形工程の終わり近くで用いられる。このようにして、フィラメントの体積百分率を増大させることができる。より高電気伝導率および高熱伝導率のフィラメントから作られたフィラメントを有するタイプの管に関しては、たとえ管の製造中にフィラメントが壁に完全に埋め込まれるとしても、線の表面における熱および/または電流の伝達を増大させるような形で、これらのフィラメントを露出させることができる。

【0041】

本発明の方法によって、Nb3Sn超電導体用のスタックロッド構成の内部Sn型前駆サブエレメント、Nb3Sn超電導体用の管構成の内部Sn型前駆サブエレメント、Nb3Sn、BSCCOまたはMgB2超電導体用のパウダーインチューブ型前駆サブエレメントを含む多種多様な前駆ロッドを含む強化超電導線またはテープを製造することができる。前駆ロッド(前駆サブエレメント)が、これらのロッドから、補強フィラメントを含む管の高電気伝導率基材へある種の元素が拡散することを防ぐ一体の拡散障壁を持たない場合には、本発明の管を構築する際に、適切に選択された材料から作られた拡散障壁を含めることが可能である。例えば、一体の拡散障壁を持たないサブエレメントが組み付けられたNb3Sn超電導体の場合、本発明の管の内面を覆うNbまたはTaの連続層は、反応熱処理中にSnがCu基材中へ拡散することを防ぎ、そのため、管の壁に含まれるCuの電気伝導率を高く維持するであろう。

【0042】

本発明は、Nb3Sn超電導体を製造する内部Sn法の2つの変法、すなわちロッド型とチューブ型の両方に等しく適用される。

【0043】

あるタイプの超電導体に関しては、本発明の管を使用して、前駆材料のアセンブリを受けることができるだけでなく、前駆材料自体を製造することもできる。例えば、MgB2のようなパウダーインチューブ型の超電導体は、粉末が充填された前駆材料の変形を成功させるために全体的に良好な機械的特性を有する管を必要とする。前駆材料の構造内、特に管の壁内に高電気伝導率および高熱伝導率の経路が存在することは、最終的な線の電気的および熱的な安定にとって大きな利益となるであろう。

【0044】

本発明の好ましい変形形態

本発明の管の有利な一変形形態では、

基材の第1の延性材料が、高電気伝導率および高熱伝導率の材料、すなわちフィラメントの第2の延性材料の電気伝導率σ2および熱伝導率k2よりも大きな電気伝導率σ1および熱伝導率k1を有する材料、特にそのような金属または合金であり、

フィラメントの第2の延性材料が、高耐力の材料、すなわち基材の第1の材料の耐力ys1よりも大きな耐力ys2を有する材料、特にそのような金属または合金であることを提供する。この場合、基材は、クエンチの場合のその保護機能に集中することができるが、フィラメントによって機械的に強化される。なお、一般に、σ1は5×107S/m以上、k1は350W/(mK)以上である。これらの値はそれぞれ室温で測定する。

【0045】

やはり有利な代替変形形態は、

フィラメントの第2の延性材料が、高電気伝導率および高熱電気伝導率の材料、すなわち基材の第1の延性材料の電気伝導率σ1および熱伝導率k1よりも大きな電気伝導率σ2および熱伝導率k2を有する材料、特にそのような金属または合金であり、

基材の第1の材料が、高耐力の材料、すなわちフィラメントの第2の材料の耐力ys2よりも大きな耐力ys1を有する材料、特にそのような金属または合金である

ことを特徴とする。このケースでは、基材は、この中空管から製造された超電導線を機械的に効果的に強化することができる。一般に、σ2は5×107S/m以上、k2は350W/(mK)以上である。これらの値はそれぞれ室温で測定する。

【0046】

好ましい一実施形態では、高電気伝導率および高熱伝導率の材料が、群Cu、Cu合金、Ag、Ag合金の中から選択される。これらの材料は実際に良好な結果を示す。しかしながら、あるタイプの超電導体に関しては、高電気伝導率および高熱伝導率の材料を、群Al、Al合金、Ni、Ni合金、Fe、Fe合金の中から選択することもできる。

【0047】

高耐力の材料が、群Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金、Cu合金の中から選択された実施形態も好ましい。これらの材料も実際に良好な結果を示す。

【0048】

高耐力の材料が、

− 金属基材、特にCuまたはCu基固溶合金の金属基材と、

− 粒子または非連続繊維、特に材料Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金のうちの1種または数種の材料の粒子または非連続繊維と

から作られた金属基複合材料である実施形態も好ましい。この非連続繊維は、基材材料を機械的に強化する。この非連続繊維の長さは管の長さよりもはるかに短く、一般に20〜1000μmである。

【0049】

好ましい他の実施形態では、管が円形の外形を有する。この断面が円形の外形は、製造しやすく、線引きなどの追加の加工ステップにもよく適している。

【0050】

管が、多角形の断面、特に六角形の断面、または円形の断面をそれぞれが有するロッドの束の外形に一致した形状を有するボアを有する実施形態も好ましい。こうすると、はめ合いおよび保持が良好となり、中空管内の使用可能空間を効率的に使用できる。ボア(孔)にロッドの束を挿入すると、ロッドの束(アセンブリ)と管の内面との間に最小限の隙間が残る。したがって、線引きすると、良好な結合を達成することができる。ロッドのサイズは一般に同じ範囲に属する。ボアは一般に中心に置かれる。

【0051】

あるいは、管が円形のボアを有する。断面が円形(丸)のボアは製造しやすい。なお、管の内壁と挿入したロッドの束との間の空間を埋めるため、このタイプの管に、束の側面の少なくとも一部分に一致した形状を有する成形要素を挿入することができる。

【0052】

好ましい他の実施形態では、管のボアの断面積ABと、基材とフィラメントの総断面積ATとの比AB/ATが0.25から9、好ましくは0.5から2である。これらのパラメータ範囲では、線の良好な機械的強化と良好な電流容量の両方を達成することができる。

【0053】

さらに、好ましい一実施形態では、基材中に分布したフィラメントが、基材とフィラメントの総面積ATの10%から90%、好ましくは35%から55%を占める。この比率範囲では、良好な伝導率および良好な補強を達成することができる。

【0054】

管の中に配置された超電導材料または超電導体前駆材料を含む構成部品、特にそのような線またはロッドまたはテープを製造する方法であって、

以下の一連のステップを特徴とする方法も本発明の範囲に含まれる:

a)上述の本発明の中空管を用意するステップ、

b)中空管のボアに、超電導材料または超電導体前駆材料、特に複数の超電導体前駆ロッドを挿入するステップ、

c)超電導材料または超電導体前駆材料を含む管を、管の直径を低減させる機械的変形にかけるステップ。この方法は、単純な手段によって低コストの強化超電導構成部品を提供する。この補強は、冷間リスタック段階で実施される。補強材を含む中空管は、リスタッキングの前に製造する。なお、本発明によれば、ステップc)後の管の直径は一般に0.5〜2mm、超電導体前駆ロッドの有効径は一般に20〜50μmである。

【0055】

本発明の方法の好ましい一変形形態では、ステップc)と同時に、またはステップc)の後に熱を発生させ、その際に、超電導体前駆材料が反応して、その対応する超電導体に変化する。これによって、構成部品は、ごくわずかな抵抗で電流を流すことができるようになる。熱は、強制加熱によって、例えば炉に入れることによって発生させることができ、および/または機械的変形の結果として発生させることができる。なお、機械的変形は、引張応力を加えることおよび/またはスェージングなどを含むことができる。

【0056】

有利な一変形形態は、

管の周縁から管材料の一部を除去し、そうすることで管の外径を低減させ、

特に、管材料の除去後、管の外面からフィラメントが露出することを提供する。この手段によって、構成部品の管部分の機械的特性および伝導率特性を調整することができる。材料の除去は、例えばシェービングまたは旋削または化学エッチングによって実施することができる。管材料の除去は、特にエッチングを行うときに基材材料に限定することができる。材料の除去は一般に、ステップa)の最中、またはステップc)の前、またはステップc)の後に実施する。

【0057】

上述の本発明の方法によって製造された管の中に配置された超電導材料または超電導体前駆材料、特に超電導体前駆ロッドを含む構成部品、特に線またはロッドまたはテープも、本発明の範囲に含まれる。

【0058】

構成部品の好ましい一実施形態では、超電導材料がMgB2またはNb3Snを含み、あるいは超電導体前駆材料が、MgB2またはNb3Snの前駆材料である。なお、前駆材料はいくつかの化合物を含むことができる。

【0059】

この説明および添付図面から更なる利点を引き出すことができる。以上に述べた特徴および以下に述べる特徴を、本発明に従って、別々に、または任意の組合せで集合的に使用することができる。記載の実施形態は、全てを列挙したものと理解すべきではなく、むしろ、本発明を説明するための例示としての性格を有するものと解釈すべきである。

【0060】

本発明の補強法を、超電導線およびテープを補強する知られている他の方法と一緒に使用することもできる。

【0061】

本発明は図面に示されている。

【図面の簡単な説明】

【0062】

【図1】Taから作られた6本の半円形連続フィラメントを含む本発明の管の第1の実施形態の断面を概略的に示す図である。

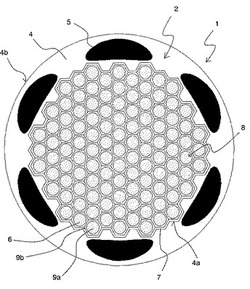

【図2】管のボアに109本の六角形サブエレメントが挿入された図1の管の断面を概略的に示す図である。

【図3】Taから作られた144本の円形連続フィラメントを含む本発明の管の第2の実施形態の断面を概略的に示す図である。

【図4】管のボアに109本の六角形サブエレメントが挿入された図3の管の断面を概略的に示す図である。

【図5】6本のODS型連続フィラメントを含む本発明の管の第3の実施形態の断面を概略的に示す図である。

【図6】管のボアに253本の六角形サブエレメントが挿入された図5の管の断面を概略的に示す図である。

【図7】円形の中心ボアを有し、Cuから作られた16本の円形連続フィラメントを管壁内に含む本発明の管の第4の実施形態の断面を概略的に示す図である。

【図8】管の外面から連続フィラメントが露出した図4の管を概略的に示す図である。

【図9】シースで覆われた連続フィラメントを含む本発明の管の第5の実施形態の断面を概略的に示す図である。

【図10】本発明の管から構成部品を製造する本発明に基づく製造過程を示す図である。

【発明を実施するための形態】

【0063】

好ましい実施形態1

補強フィラメントを有するこの好ましい実施形態の管は、Cu基材とTaから作られた連続縦フィラメントとを有する。この材料の組合せの利点は、Cuが高い電気伝導率を有すること、ならびに管の製造に必要な押出し中または最終的な線の内部における超電導フィラメントの形成に必要な反応熱処理中にCu基材およびTa原子がさらされる高温においても、Cu基材中でのTa原子の拡散がごくわずかであることである。本実施形態は、内部Snルートまたはパウダーインチューブルートによって強化Nb3Sn超電導線の製造に特に適している。

【0064】

図1は、好ましい実施形態1の本発明の管1の断面を示しており、この断面は、管1が延びる軸方向に対して垂直な平面で切ったものである。管1は、中心ボア(孔)3を取り囲む管壁2を有する。管壁2は、6本のTaフィラメント5が埋め込まれたCu基材4を含む。管1の外形4bは円形であり、内部ボア(孔)3は、109本の六角形サブエレメントを受けるような形状に形成されている。

【0065】

より詳細には、図2も参照すると、管1は円形の外形4bを有し、中心孔3は、(ここでは)109本のサブエレメント6を受けることができる特殊な多角形の形状を有し、管1の内壁4aとサブエレメント束8との間には、組付け中に全てのサブエレメント6を挿入することを可能にするのに十分なほんの小さな隙間7がある。管1の壁2内の6本の補強フィラメント5は、Cuビレット中の円形Taロッドから開始したときに管製造工程(管押出しおよびその後の管引抜き)によって与えられる卵形の形状を有する。

【0066】

この好ましい実施形態では、補強フィラメント5が、管1の壁2の断面積の約39%を占め、中心孔3が、(ボア3を含む)管1の総断面積の約57%を占める。

【0067】

超電導線は、Cu層9bによって取り囲まれた超電導相形成用の前駆材料9aを含む109本のサブエレメント6を製造し、次いで前述の管1の中にこれらのサブエレメント6を組み付け(図2)、それらを線引きによって機械的に変形させて、マグネットコイルを巻くのに適した直径(通常0.5から2mm)を有する円形の線を形成することによって製造される。最終的な線において、補強フィラメント5は線の総断面積の約17%を占め、残りの面積を、Cu安定化材と109本の超電導サブエレメント6(サブエレメントを分離するCuを除くと総面積の約45%)とが分け合う。最終的な線の補強材および安定化材Cuの含有量は、管1の壁2内の6本のフィラメント5のサイズを変更することによって調整することができる。

【0068】

本実施形態の管1を使用して製造された線に関して、直径0.80mmの最終的な線の中の超電導サブエレメント6のサイズ(いわゆる有効径)は約50μmである。より多くのサブエレメントを、それらを受け入れるような形状に作り直された中心孔を有する管の中に組み付ける場合には、より小さな有効径を得ることができる。

【0069】

図2は、管1の特殊な形状の中心孔3の中に109本の六角形サブエレメント6が組み付けられた好ましい実施形態1の管1の断面を示す。

【0070】

好ましい実施形態2

補強フィラメントを有するこの好ましい実施形態の管は、Cu基材4とTaから作られた連続縦フィラメント5とを有する。図3を対照されたい。本実施形態も、強化Nb3Sn超電導体を製造する目的に特に適している。

【0071】

図3は、管1のCu壁2内に144本のTaフィラメント5を含む好ましい実施形態2の管1の断面を示している。管1の外形4bは円形であり、内部ボア(孔)3は、(ここでは)109本の六角形サブエレメントを受けるような形状に形成されている。

【0072】

より詳細には、図4も参照すると、管1は円形の外形4bを有し、中心孔3は、109本のサブエレメント6を受けることができる特殊な多角形の形状を有し、管1の内壁4aとサブエレメント束8との間には、組付け中に全てのサブエレメント6を挿入することを可能にするのに十分なほんの小さな隙間7がある。管1の壁2内の144本の補強フィラメント5は、Cuだけの領域によって分離された12のグループとして分布している。

【0073】

最終的な超電導線では、Taフィラメント5を分離しているCuだけの領域は(それぞれのグループのフィラメント5間のCuとともに)、あらゆる電気的または熱的な外乱を中心の超電導サブエレメント6から迅速に除去する機能を果たす。

【0074】

この好ましい実施形態では、補強フィラメント5が、管1の壁2の断面積の約45%を占め、中心孔3が、(ボア3を含む)管1の総断面積の約38%を占める。

【0075】

超電導線は、Cu層9bによって取り囲まれた超電導相形成用の前駆材料9aを含む(ここでは)109本のサブエレメント6を製造し、次いで前述の管1の中にこれらのサブエレメント6を組み付け(図4)、それらを線引きによって機械的に変形させて、マグネットコイルを巻くのに適した直径(通常0.5から2mm)を有する円形の線を形成することによって製造される。最終的な線において、補強フィラメント5は線の総断面積の約28%を占め、残りの面積を、Cu安定化材と109本の超電導サブエレメント6(サブエレメントを分離するCuを除くと総面積の最大約30%)とが分け合う。最終的な線の補強材および安定化材Cuの含有量は、管1の壁2内のフィラメント5のサイズおよび数を変更することによって、例えばフィラメント5の外側の層を除去し、管1の外径を小さくし、残りのフィラメント5および中心孔3を維持することによって、調整することができる。

【0076】

本実施形態の管1を使用して製造された線に関して、直径0.80mmの最終的な線の中の超電導サブエレメント6のサイズ(いわゆる有効径)は約50μmである。このパラメータの値をより小さくすると、低磁場における線の安定性が向上し、交番磁場下での電力損失が低減するため、より多くのサブエレメントを含む構成も提案される(次の実施形態3を参照されたい)。最終的な線の直径が同じであれば、サブエレメント6の有効径はより小さくなる。

【0077】

図4は、管1の特殊な形状の中心孔3の中に109本の六角形サブエレメント6が組み付けられた好ましい実施形態2の管1の断面を示す。

【0078】

好ましい実施形態3

他の好ましい実施形態では、より低度の補強が必要となる用途に対して、管1の壁2内の補強フィラメント5が、環状扇形5aの形状に形成され、酸化物分散強化(ODS)Cuから作られる。図5を参照されたい。Cuよりもかなり強いこの材料は、匹敵する強度の他の材料と比べたときに、比較的に高い電気伝導率および熱伝導率を有する。典型的な一構成では、ODS−Cuから作られた6本の環状弓形5aが管壁2の円環の2/3を占める。環状弓形以外の部分、すなわち基材4は、特定の半径方向経路に沿った優れた電気および熱コンダクタンスを保証する高純度Cuからなる。この実施形態も、Nb3Sn超電導体を製造する目的に特に適している。

【0079】

図5は、管1のCu壁2内に6本のODS Cuフィラメント5を含む好ましい実施形態3の管1の断面を示している。管1の外形4bは円形であり、内部ボア(孔)3は、(ここでは)253本の六角形サブエレメントを受け取るような形状に形成されている。

【0080】

このODS−Cu補強は、管1の壁2の断面積の40から50%を占めるが、特に、半径方向の高コンダクタンスCu経路のサイズを小さくする場合には、より高い比率を使用することもできる。管1が、253本の六角形サブエレメント6、10を受け取ることができ(図6を参照されたい)、(ボア3を含む)管1の総断面積の約67%を占める多角形の孔3を有するときには、管1を使用して、比較的に小さいサブエレメント有効径を有する内部Sn型またはパウダーインチューブ型の強化Nb3Sn超電導体を製造することができる。直径0.80mmの最終的な線では、サブエレメントの推定有効径が40μm強である。このような超電導体の補強は線の総断面積の13〜17%を占め、サブエレメント6の超電導コア9aは50〜55%を占める。

【0081】

安定性上および/または機械的変形上の理由から、より多くの高伝導率安定化材Cuが必要な場合には、(中心の7つの六角形サブエレメント10によって図6に例示されているように)管1の中に組み付けられた中心サブエレメント6、10の一部を、純粋なCuから製作することができる。

【0082】

図6は、管1の特殊な形状の中心孔3の中に253本の六角形サブエレメント6、10が組み付けられた好ましい実施形態3の管1の断面を示す。より多くの安定化材が必要な場合、または線の線引き性を向上させるために、このアセンブリの中心のサブエレメント6、10の一部(このケースでは7つ)を、Cuの六角形ロッド10に置き換えることができる。

【0083】

好ましい実施形態4

MgB2パウダーインチューブ型の超電導体を製造するためには、反応熱処理中にMg、BまたはMgB2とあまり反応しない材料の管を使用することが望ましい。金属間化合物MgCu2を形成するため、Cuは、MgB2超電導体の前駆粉末と接触する材料としては排除される。Fe、Ni、Nb、TaまたはTiは、MgB2前駆材料とあまり反応せず、したがって、これらの金属は、このような用途に対して、管の形態で、またはMgB2前駆粉末を、この粉末を内包する管の残りの部分から分離するバリヤとして使用される通常の材料である。バリヤの場合には、管材料を、多芯線を形成する後のリスタッキングで使用する細長いロッドへの変形を成功させる耐力と変形能の適切な組合せを有する任意の金属材料とすることができる。バリヤが存在する場合であっても、Cuはしばしば軟らかすぎて、MgB2前駆粉末を内包する管の材料とはなりえず、アセンブリを所望のサイズにうまく変形することができない。

【0084】

この問題に対する解決策として、本発明は、FeまたはNiから作られた管の壁にCuフィラメントを埋め込むことによって、Cuの良好な電気および熱特性とFeまたはNiの強度とをあわせ持つ管を提案する。MgB2前駆粉末と接触するこれらの材料は適合し(すなわちMgB2と反応せず)、Cuフィラメントは、線の安定性を向上させる高電気伝導率および高熱伝導率の経路となるであろう。管壁のこの比較的に高い強度は、前駆材料をうまく変形することを可能にする。

【0085】

図7に例示した円形の管1では、16本のCuフィラメント5が管1の壁2の断面積の約30%を占める。管1の壁2の断面積は、管1の円形の中心ボア(孔)3の断面積に概ね等しい。製造法に応じて、フィラメント5を、図7に示すように円形とし、あるいは卵形または扇形の環状領域のような他の形状とすることができる。

【0086】

図7は、FeまたはNiから作られた管1の壁2内に16本のCuフィラメント5を含む好ましい実施形態4の管1の一変型実施形態の断面を示している。

【0087】

管1の外面4bからCuフィラメント5の一部分を露出させることによって、この実施形態の管1の電気および熱特性をさらに向上させることができる。図8を参照されたい。図8の管1は最初、図7の管1として製造されたものである。Cuフィラメント5を露出させるため、管1の製造中に、または組み付けられた前駆材料を変形する間のある段階で、管1の外面4bの材料層を除去する機械または化学工程が使用される。このような設計のCuフィラメント5は一般に、管壁2の断面積の40%を占めることができる。

【0088】

図8は、管1の壁2内に16本のCuフィラメント5を含み、FeまたはNiから作られた基材4を有し、Cuフィラメント5が管1の外面4bから露出した、実施形態4の管1の一変型実施形態の断面を示している。

【0089】

図9は、フィラメント5がそれぞれ(例えばNbまたはTaから作られた)バリヤ11のシースで覆われた本発明の管1の第5の実施形態の断面を示している。このシースで覆われたフィラメント5は管壁2の基材4に埋め込まれている。フィラメント5、バリヤ11および基材4の材料は全て互いに異なる。バリヤ11によって、基材材料とフィラメント材料の不必要な反応または相互拡散を防ぐことができる。

【0090】

図10は、本発明に基づく化合物12の製造を示す。

【0091】

ステップa)で、管壁2内に補強フィラメント5を有する本発明の管1を用意する。一般に、フィラメント5はそれぞれ管1の軸方向の全長AXLにわたって延びる。

【0092】

ステップb)で、超電導材料または超電導体前駆材料を管1のボア3に挿入する。示した例では、超電導体前駆ロッド13の束をボア3に挿入する。

【0093】

その後、ステップc)で、超電導体前駆ロッド13を含む管1を機械的に変形する。その結果得られる構成部品12は、管1と比べて軸方向長は増大するが、直径は低減する。その後、前駆ロッド13上の前駆材料を反応させて超電導材料とするために、構成部品12を熱処理にかける。次いで、構成部品12を超電導線、例えばマグネットコイルの超電導線として使用することができる。

【0094】

なお、図10の寸法は一律の尺度では描かれていない。

【0095】

参照文献

[1]T.ルーマン、C.J.クラムット、M.スエナガおよびD.ウェルチ、「歪み特性が向上した超電導線」、米国特許第4,343,867号、1982年8月10日

[2]E.グレゴリー、L.R.モトイドロ、G.M.オゼリャンスキーおよびL.T.サマーズ、「高磁場用途向け高強度Nb3Sn導体」、IEEE Trans.Magn.、第27巻、2033〜2036頁、1991年

[3]S.ナカヤマ、S.ムラセ、K.シマムラ、N.アオキおよびN.シガ、「チューブ法によるアルミナ分散強化銅合金基材Ti添加Nb3Sn線」、Adv.Cryo.Eng.、第38巻、279〜284頁、1992年

[4]J.チェン、K.ハン、P.N.カルーおよびW.D.マーキェビッチ、「酸化アルミニウム粒子強化ニオブスズ超電導複合線」、米国特許出願第2008/0146451 A1号、2008年6月19日

[5]G.A.ホイットローおよびN.C.アイアー、「高強度サーマルマッチ高温シースを有する高温超電導体」、米国特許第5,017,553号、1991年5月21日

[6]K.W.レイ、「硬度が増大した銀合金シースを有する酸化物超電導テープ」、米国特許第5,384,307号、1995年1月26日

[7]L.J.マスア、D.L.パーカー、E.R.ポッズバーグ、P.R.ロバーツ、R.D.パレラ、J.ライリー、G.N.およびS.ハンコック、「酸化物分散強化超電導複合材料の性能」、米国特許6,436,875 B2号、2002年8月20日

[8]L.J.マスア、D.L.パーカー、E.R.ポッズバーグ、P.R.ロバーツ、R.D.パレラ、J.ライリー、G.N.およびS.ハンコック、「酸化物分散強化超電導複合材料の性能」、米国特許第6,305,070 B1号、2001年10月23日

[9]E.R.ポッズバーグ、「酸素分散硬化銀シース超電導複合材料用の前駆複合材料」、米国特許第5,914,297号、1999年6月22日

[10]S.ムラセ、H.シラキ、O.ホリガミ、M.コイズミ、S.ミネ、H.タケダおよびH.ババ、「W/Cu強化Nb3Sn複合導体に対する応力の影響」、繊維状A15超電導体、M.スエナガおよびA.F.クラーク編、ニューヨーク:Plenum Press社刊、1980年、233〜240頁

[11]C.スペンサー、E.アダム、E.グレゴリー、S.O.ホン、D.A.クープおよびG.レベリ、「12テスラNb3Sn超電導体の開発および製造」、IEEE Trans.Magn.、第17巻、1006〜1009頁、1981年

[12]C.R.スペンサー、E.アダムおよびE.グレゴリー、「内部強化Nb3Sn導体の開発」、Adv.Cryo.Eng.、第28巻、815〜820頁、1982年

[13]R.フルキガー、W.ゴルダッカー、W.スペッキング、L.ピンチョビス、W.ムルナーおよびJ.エキン、「Nb3Sn多芯線の結晶構造および臨界電流密度に対する補強鋼の効果」、ICMC−9 国際低温材料会議、神戸、日本、1982年、17〜20頁

[14]J.W.エキン、R.フルキガーおよびW.スペッキング、「多芯Nb3Sn超電導体の臨界電流対歪み特性に対するステンレス鋼補強の効果」、J.Appl.Phys.、第54巻、2869〜2871頁、1983年

[15]R.フルキガー、E.ドロスト、W.ゴルダッカーおよびW.スペッキング、「Taまたは(Ni+Zn)を添加した内部鋼強化Nb3Sn線の超電導および機械特性」、IEEE Trans.Magn.、第19巻、1441〜1444頁、1983年

[16]R.フルキガー、E.ドロストおよびW.スペッキング、「Nb3Sn線の臨界電流密度に対する内部補強の効果」、Adv.Cryo.Eng.、第30巻、875〜882頁、1984年

[17]K.ノト、N.コニシ、A.ホシ、K.ワタナベ、M.ノグチおよびT.フクツカ、「超電導線用の新規の補強安定化材−Al2O3分散強化銅−」、第9回 マグネット技術に関する国際会議、チューリッヒ、スイス、1985年、700〜703頁

[18]S.プラヒミおよびN.プラヒミ、「高強度材料を用いて超電導コイルを補強する方法」、米国特許第7,275,301 B2号、2007年10月2日

[19]J.D.スキュージアー、D.M.ブチェック、G.L.スニッツァーおよびP.J.ジピエトロ、「積層超電導セラミックテープ」、米国特許第5,987,342号、1999年11月16日

[20]S.ムラセ、S.ナカヤマ、Y.ヤマダ、K.シマムラ、M.テヅカ、N.シガ、K.ワタナベおよびN.コバヤシ、「チューブ法を使用して製造した高強化アルミナ−銅合金基材(Nb,Ti)3Sn導体」、IEEE Trans.Magn.、第32巻、2937〜2940頁、1996年

[21]K.ノト、M.マツカワ、C.タカハシ、H.コンノ、Y.サイトウ、K.ヤマザキ、T.ヨシダ、H.ヤマダ、K.イケダ、T.サトウおよびH.カワベ、「高伝導率高強度Cu−Nb複合材料」、Cryogenics、第30巻9月増刊、383〜387頁、1990年

[22]K.ワタナベ、S.アワジ、K.ノト、K.ゴトー、M.スギモト、T.サイトウおよびO.コウノ、「Nb3Sn用のCu−Nb補強安定化材」、第7回 高磁場超電導材料、線および導体ならびに高磁場超電導線試験手順の標準化に関する米日ワークショップ、福岡、日本、1991年、148〜152頁

[23]M.マツカワ、K.ノト、K.カタギリ、N.マツウラ、M.イケベ、C.タカハシ、T.フクツカおよびK.ワタナベ、「補強安定化材としての超低温機能型高純度Ta」、IEEE Trans.Magn.、第28巻、880〜883頁、1992年

[24]G.イワキおよびA.キムラ、「Nb3Sn系超電導線」、米国特許第6,849,137 B2号、2005年2月1日

[25]K.アライ、H.タテイシ、M.ウメダおよびK.アガツマ、「15Tクラスの高磁場パルスマグネット用の繊維強化超電導体およびそれらの概念設計」、IEEE Trans.Appl.Supercond.、第3巻、555〜558頁、1993年

[26]K.アライ、H.タテイシ、M.ウメダおよびK.アガツマ、「繊維強化超電導体の補強繊維からNb3Sn層へのチタンまたはタンタル添加」、IEEE Trans.Appl.Supercond.、第5巻、1591〜1594頁、1995年

[27]H.タテイシ、K.アライおよびK.アガツマ、「高磁場パルスマグネット用多芯Nb3Sn繊維強化超電導体の特性」、IEEE Trans.Appl.Supercond.、第5巻、1587〜1590頁、1995年

[28]K.イトウ、M.ユヤマ、T.キヨシ、T.タケウチ、K.イノウエ、H.マエダ、T.ミヤタケおよびM.シマダ、「1GHz NMR分光計用のNbTiおよびNb3Sn導体の開発」、ICEC16/ICMC:第16回 国際低温工学会議および国際低温材料会議ならびに産業博覧会、北九州、日本、1996年、1735〜1738頁

[29]T.ハセ、Y.ムラカミ、S.ハヤシ、Y.カワタ、Y.カワテ、T.キヨシ、H.ワダおよびT.ミヤザキ、「1GHz NMR超電導マグネット用のブロンズルート導体」、IEEE Trans.Appl.Supercond.、第10巻、965〜970頁、2000年

[30]G.ロスおよびH.クラウス、「強化超電導素子」、米国特許第7,514,634 B2号、2009年4月7日

【符号の説明】

【0096】

1 管

2 管壁

3 中心ボア

4 基材

4a 管1の内壁

4b 管1の外形

5 フィラメント

5a 環状扇形フィラメント

6 サブエレメント

7 隙間

8 サブエレメント束

9a 超電導相前駆材料または超電導コア

9b Cu層

10 サブエレメント

11 バリヤ

12 構成部品

13 超電導体前駆ロッド

【技術分野】

【0001】

本発明は、超電導体前駆ロッドなどの超電導体前駆材料をそのボア(bore)に挿入する中空管であって、

軸方向に沿って延び、

第1の延性材料から作られた基材(matrix)を含む

中空管に関する。

【0002】

より一般的には、本発明は、高磁場を発生させることができるマグネットコイルを巻くために使用される製造超電導体に関し、特に、破損することなく大きな電磁力を持続させることができ、機械強度が向上した超電導体の製造に関する。このような超電導体を用いて構築された高磁場マグネットは、例えば、核磁気共鳴、粒子加速器および衝突器、核融合装置、材料の磁気および電子特性の研究において使用される。

【背景技術】

【0003】

約12Tを超える磁場を発生させることができるマグネットを巻くために現在使用されている超電導体は全て、金属間化合物またはセラミックの脆くて硬い超電導材料に基づく。機械的な引張力にさらされたとき、これらの材料は、破損によって完全に故障するまでほとんど変形しない。

【0004】

実際、これらの材料の硬さおよび脆さが、(Nb3SnおよびNb3Alに基づくものなどの)一部の高磁場超電導体が、線(wire)またはテープの形状の複数のフィラメントと一緒に、大径のアセンブリから細長い導体へ共変形させた延性のある構成要素から製造されている理由であり、この細長い導体を順次巻いてコイルにし、次いで適切に選択された温度に加熱して、これらの構成要素の一部を反応させて超電導フィラメントにする。

【0005】

Bi2Sr2CaCu2O8−x(BSCCO−2212)、Bi2Sr2Ca2Cu3O10−y(BSCCO−2223)およびMgB2に基づく超電導体のような他の場合、前駆材料が、延性基材中にフィラメントを形成するように分布した脆い性質の微粉末である。この場合、長い線またはテープを形成する共変形が、変形工程中のフィラメントサイズの低減に対応するように粉末粒子を再配置することによって可能である。粉末を反応させ、または粉末の接続性を向上させるため、マグネットコイルを巻いた後に(まれにはコイルを巻く前に)、熱処理も使用される。

【0006】

加えられた引張応力の作用下で超電導体中の単一のフィラメントが完全に破断する前であっても、超電導体の電流容量は、加えられた応力の影響を受ける。最初、応力が増大するにつれて、電流容量(すなわち臨界電流)も最大値に向かって増大する。この範囲で、加わる応力をゼロに戻した場合、臨界電流も、応力が加わる前からの初期値に戻る。これはいわゆる可逆レジームであり、臨界電流密度の変化は超電導体の弾性歪み状態の変更によって引き起こされる。臨界電流の初期の増大は通常、例えば反応温度から室温への超電導線の冷却および/または室温から4.2Kなどの極低温動作温度への超電導線の冷却に対して効果を有する異なる熱収縮係数に起因する、超電導フィラメントを含む金属基材による超電導フィラメントのわずかな圧縮の存在に関連している。

【0007】

(Nb3SnおよびNb3Alに基づく超電導体のような)一部の超電導体では、この可逆的な振舞いが、ある応力(および対応する歪み)の範囲にわたって続き、最大値を過ぎると臨界電流は徐々に低下し、その後、臨界電流の不可逆的低下が起こる。すなわち、応力が除去されても臨界電流は初期値に戻らない。(BSCCO−2212、BSCCO−2223、MgB2に基づく超電導体のような)他の超電導体では、加わる応力がある値を超えると臨界電流が非常に急激に低下し、初期値を回復することはできない。超電導材料中で発生した亀裂に起因する不可逆的損傷が、それが差し迫っていることを示す一切の予兆なしに突然に起こり、この亀裂は、影響を受けたフィラメントを貫いて部分的にまたは完全に延びることができる。

【0008】

高磁場を発生させる超電導マグネットの動作中に、電流が流れている超電導体は、超電導体を流れている電流とその電流が発生させる磁場との間の相互作用に起因するローレンツ力にさらされる。このローレンツ力の向きは、この局所磁場の向きおよび超電導体内の電流の向きに垂直であり、そのため、ソレノイドコイルの場合、このローレンツ力は、コイルの外側に向かって半径方向に作用する。超電導体レベルでは、このローレンツ力はさらに、フィラメントを引き伸ばそうとする引張力となる。

【0009】

単位長の超電導体に作用するローレンツ力の大きさは、これに流れる電流および局所磁場に比例し、対応する引張応力は局所曲げ半径に比例するため、ソレノイド設計の通常の高磁場マグネットに関しては、超電導体内の引張応力が巻線中の位置に依存し、巻線部分の最も高い応力は、半径がいくぶん大きく、局所磁場の値がコイルの端部よりも高いコイルの中央にあることが分かる。高い引張応力を有する同様の領域は、他の高磁場マグネット設計にも見られる。これらの領域の引張応力値が極めて高くなることがある。超電導体が適切に選択されていない場合には、不可逆的損傷に対する限界を超えることがあり、これによってマグネットの性能が回復不能に低下することがある。

【0010】

超電導体に作用する引張応力が、一時的に、ローレンツ力によって生じる引張応力よりもかなり高くなる場合もある。例えば、小さな外乱に起因する基底状態への熱誘起性の局所的な移行が伝搬し、マグネット全体に広がり、これが、巻線内の熱−機械応力を誘発させる大量の熱の放出につながることがある。このような事象が起こったときに超電導マグネットの破壊を防ぐため、相当な安全域を見ておくことが非常に重要である。

【0011】

超電導マグネットの設計では、これらの全ての因子が考慮され、超電導体は、その電気および機械特性に基づいて選択される。いくつかの場合には、標準構成で使用可能な超電導体がこれらの要件を満たすが、ますます高い磁場を有するマグネットに対する要求を満たすため、製造業者は、いわゆる強化超電導体(reinforced superconductor)を導入した。それらの強化超電導体の機械的特性の向上は、より良好な機械的特性を有する基材材料を使用することによって、または高強度の材料から作られた補強要素を超電導体の構造に追加することによって達成される。このような強化超電導体によって、不可逆的劣化の限界に達することなく、より高い応力に耐えることができる。

【0012】

ブロンズルートNb3Sn超電導体に対しては、線の歪み特性を向上させる方法として、Beを添加したブロンズ基材の使用[1]が提案された。より最近には、内部SnルートNb3Sn超電導体に対する基材として、分散強化Cuが使用された[2〜4]。(BSCCO−2223およびBSCCO−2212のような)酸化物パウダーインチューブ型超電導体に対しては、他の金属[5]または金属酸化物[6〜9]の離散粒子によって、フィラメントを含む基材(通常はAgまたはAg合金)を強化することができる。

【0013】

フィラメントを含む基材の合金化にはいくつかの欠点がある。第1に、基材の電気伝導率および熱伝導率が低下し、このことが、基材の電気的および熱的安定性、すなわち小さな外乱の影響を迅速に排除する基材の能力に影響を及ぼす。さらに、強度が常に必要なだけ増大するとは限らない。超電導体の構造内に連続補強要素を使用することも提案されている。これらの補強要素の材料およびサイズを調整して、所望の特性を得ることができ、同時に、基材に影響が及ばないようにすることができる。

【0014】

連続補強要素を使用してNb3Sn超電導体を強化する初期の試みでは、連続補強要素が製造工程の終わりに線に追加された。これは例えば、既に反応した線を含むCuチャネルの助けを借りて線にはんだ付けされたCu基材中のWフィラメントの形態で実行され[10]、この方法は、反応したNb3Snの脆性を考えるとある種の限界を有する方法であった。長い超電導体を補強するより実行可能な方法は、Cu管内の鋼線の周囲の複数のNb3Sn線を圧縮する方法[11、12]だが、この方法にもいくつかの欠点がある。Nb3Sn線をその最終的なサイズで加工することも欠点の1つであり、この段階における線の長さは相当であり、このことは線の組付けをより繊細な作業にし、言うまでもなく、Cu管に挿入する長さにも限界がある。Cu管に挿入する代わりにCuシートで包む提案されている代替法には、追加の高価な機械が必要である。さらに、このようにして補強した線のCu含有量を調整する際の柔軟性にも限度があり、これらの線は常に、安定性の観点から、必要な量よりも高いCu含有量を有し、したがって不必要に低い全体電流密度を有する(電流は全て超電導体によって運ばれる)。

【0015】

長さに限界があり、最終的なCu含有量が高いという同じ欠点が、完成したNb3Sn超電導線の周囲に複数の鋼線を組み付ける方法[13]にも当てはまる。1つの実現方法は、1本または数本の超電導線とゆるく撚り合わされた補強フィラメントのアセンブリをCuで電気めっきし、その後、スェージングによってわずかな変形させることからなる[14]。この場合では、知られているように電着が低速であることによって、厳しい長さの限界がさらに悪化する。関連する1つの方法では、中心の超電導線の周囲にフィラメントをより均一に分布させるため、超電導線と外部Cu管との間の空間に、補強フィラメントとCu線とを交互に配置した[15、16]。線引きによるわずかな変形を使用して、得られたアセンブリを圧縮する。Cu対超電導体比が非常に高く、これによって全体的な電流容量が低下すること、および構成要素間の部分的な滑りが疑われること[15]も、この方法の欠点に含めることができる。[15]において超電導線と補強フィラメントを含むアセンブリとの間の分離線(おそらくは微細な空孔の列)がはっきりと見えることを考えると、この部分的な滑りは全く予想外なことではない。この線は、強化線の製造中に緊密な結合が形成されなかったことを示している。

【0016】

Al2O3の分散によって強化された特殊な形状の2つのCu異形材(profile)間に完成平角線を封入するK.ノト他が提案している技法[17]に関しては、長さの限界は取り除かれている。これらの異形材は、後続の機械的変形の間に互いにロックし、それによって一体の平角導体となる。このような特殊な形状の異形材を製作するのにかかるコストが高いことに加えて、この技法によって追加しなければならない補強材の量の下限が比較的に高い。これによって、この技法によって補強される超電導体の全体の電流密度は低下する。

【0017】

S.プラヒミの方法[18]は、高強度材料の連続シートで線をくるむ(続いて継目を溶接しまたは溶接しない)ことにより、ほぼ完成した超電導線をクラッドで被覆し、続いて追加の線引きを実施して、中心の線とこのクラッドとの間の空孔を取り除くことからなる。低熱伝導率のクラッド材料(鉄、ニッケル、モリブデン、ニオブ、バナジウム、タンタルおよびこれらの合金)の中に超電導線を封入すると、外部の熱的外乱が超電導体に容易には伝搬しないため、ある種の用途では、電磁的な安定性が増大することが分かる。しかしながら、別の用途、例えばラザフォード(Rutherford)ケーブルでは、クラッドの高い電気抵抗率が欠点となる可能性がある。この方法を実施するためには、特殊な機械および特注サイズの金属シートが必要である。さらに、補強材の体積百分率には、それよりも低いと線引きによってクラッド/線アセンブリを圧縮することができない下限がある。

【0018】

酸化物パウダーインチューブ型の超電導テープ(BSCCO−2223)に関しては、既に製造されたテープの好ましい補強技法は、特別に設計した装置で超電導テープを接合して、1枚または2枚の積層品とする方法である[19]。

【0019】

完成した線に対して補強要素を追加するのではなしに、製造工程中のある段階で超電導体に補強要素を追加する他の方法も知られている。構成要素の組立ては、それらが限られた長さを有するときに実施することができ、最終的な線ではこれらの構成要素が一般により良好に結合している。

【0020】

一体の補強を有するように製造された最も初期の線の1つは、ブロンズルートNb3Sn線の製造における最後の押出しの純粋なCu安定化材を、酸化物分散強化(ODS:Oxide Dispersion Strengthened)Cuで部分的にまたは完全に置き換えた[2]。酸化物分散強化Cuの連続する外層は、安定化材Cuおよび/または超電導フィラメントを外部から完全に分離し、このことは、この外層が、電流シェアリング(sharing)および外部へ/外部からの熱伝達を制限するという欠点につながる。純粋なCu安定化材を酸化物分散強化Cuに部分的に置き換えることは、後に、チューブ型内部Sn Nb3Sn線に対しても使用された[3、20]。酸化物分散強化Cuは、電気抵抗率が比較的に低いという利点を有するが、強化線の機械強度の増大は、多くの用途の要求を満たさない。

【0021】

酸化物分散強化Cuの2倍の降伏応力を有するCu−Nb複合材料を使用する提案[21]に続いて、Cu安定化材の一部をこのような複合材料に置き換えたブロンズルートNb3Sn線[22]が製造された。Cu−Nb複合材料は、高い強度と比較的に低い電気抵抗率の良好な組合せを提供するが、それらは製造コストが非常に高い。

【0022】

最初は補強安定化材として提案された[23]冷間加工されたTaが、ついに、より初期の研究[25〜27]において提案されているように、それぞれのフィラメントの中心にTaコアを配置することによってNb3Sn超電導フィラメントを補強する目的に採用された[24]。

【0023】

C.スペンサー[12]が以前に提案した完成した線の中心に補強材のコアを配置する方法は、ブロンズルートNb3Sn線に対する選択の方法となっており(例えば[28]および[29]を参照されたい)、Ta補強材は、製造工程の間に、最終的な押出しのビレットとして線に加えられる。

【0024】

パウダーインチューブ型のNb3Sn超電導体に関しては、Nb(またはNb合金)管を取り巻くTaまたは他の適当な補強材のスリーブが、補強およびSnの拡散障壁の役割を果たすものとして提案された[30]。

【0025】

補強要素を追加した後に押出しステップを実施し、その間に、高圧と高温の合併効果によって線の全ての構成要素が一体に結合する場合に関しては、補強要素を有する超電導体の製造自体は簡単であり、大きな技術的障害もないことが立証されている。ブロンズルートによって製造されるNb3Sn超電導体の場合がこれにあたる。他のタイプの超電導線に関しては、製造工程のある段階を過ぎてから押出しを実行することができない。例えば、内部Sn型Nb3Sn線の製造工程では、サブエレメント内にSnコアを挿入した後にはもはや、押出し法を使用することができない。これは、押出し温度では融解したSnが存在するためである。(BSCCO−2212およびMgB2のような)パウダーインチューブ技法による製造超電導体のためのビレットの押出し中の面積の低減は、比較的に軟かい材料(基材)と硬い粉末からなるコアとが同時に存在することによって、押出しステップを使用することが実行不能になるレベルまで大幅に制限される。

【0026】

なんらかの理由で加工のある段階以後は押出しを実施することができないほとんどの場合では、管の中にいくつかの前駆ロッド(時にサブエレメントと呼ばれる)を組み付け、次いでスェージング、圧延および線引きの組合せによってそれらを一緒に変形して、最終的な線を形成する。この工程はしばしば冷間リスタッキング(restacking)と呼ばれる。組み付ける要素および管材料の機械的特性は非常に重要である。これらの特性間の差異が大きすぎると、変形に問題が生じ、構成要素間の適切な結合が得られない。これが、製造の冷間リスタック段階で(大きなヤング率および耐力を有する)補強要素を追加することが非常に難しい理由である。

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明の目的は、超電導線の良質な機械的補強、特に、後に熱間押出しを実施することなく使用することができる超電導線の良質な機械的補強を提供することにある。

【課題を解決するための手段】

【0028】

本発明によれば、この目的は、本明細書の冒頭に記載した中空管であって、基材中に、管の軸方向に沿って延びる複数の連続フィラメントが分布しており、連続フィラメントが第2の延性材料でできている中空管によって達成される。

【0029】

本発明は、管の中に前駆構成要素を組み付け、続いて機械的に変形して、このアセンブリを伸ばし、線またはテープにすることを含む工程により、強化超電導線を製造する課題を解決する。この解決策は特に、これらのアセンブリの機械的変形(約25超の全伸び)を周囲温度、または一般に300℃以下の適度な高温で実施する場合に適用される。これらのタイプの超電導線の補強には、先行技術の技法に関するある種の限界があり、すなわち材料の選択範囲および補強材の含有量を選択する際の柔軟性に限度がある。

【0030】

本発明に従って製造した超電導線を、管の壁内に補強材が分布した特殊な中空管の中に組み付ける。この中空管(または中空部材)は一般に円筒形の外形を有し、中心にボアがあり、管の全長に沿って延びる延性材料から作られた連続フィラメント(または連続フィラメントの束)の分布を含む延性基材からなる壁を有するように前もって製造する。アセンブリの他の部分、特にアセンブリ中に存在するより軟かい材料によく結合することができる補強材が存在するため、本発明の中空管を使用して製造された線は、より高い機械強度を有する。

【0031】

連続フィラメントはそれぞれ、管の外径の少なくとも10倍の長さを有し、好ましくは管の長さに一致した長さを有する。フィラメントは一般に、管壁の厚さよりもはるかに小さな外径を有する。ただし、フィラメントの直径を最大で管壁の厚さと同じにまですることもできる。フィラメントは一般に、円形、卵形または六角形の断面を有するが、多角形または環状扇形のような形状など、他の形状を有することもできる。断面で見たとき、全てのフィラメントまたは少なくとも大部分のフィラメントは一般に、基材材料によって完全に取り囲まれている。フィラメントは一般に、管の全周および管壁の全厚にわたって基本的に均等に分布する。一般に、基材中には少なくとも6本のフィラメントがあるが、しばしば、40本超、さらには100本超のフィラメントが基材中に分布する。中空管は任意の外形および内形を有することができるが、円形または多角形の形状が好ましい。中空管のボアは最初は空だが、超電導体前駆ロッドの束など超電導体前駆材料を充填することが意図されている。

【0032】

基材材料(金属または合金)は通常、フィラメントよりも高い電気伝導率および熱伝導率を有し、フィラメント材料は、基材材料よりも高い耐力を有する。しかしながら、フィラメントがより高電気伝導率および高熱伝導率の材料でできており、基材がより高耐力の材料でできている逆の構成を使用することもできる。この構成は、電気伝導率および熱伝導率要件が厳しくなく、機械的特性または機械的変形を考慮すると、高強度材料の含有量を高くすることが推奨される場合に好ましいことがある。また、超電導相を形成するために使用する必要がある場合がある反応熱処理中の望ましくない化学反応を防ぐため、ある場合には、高電気伝導率および高熱伝導率の材料が、管の内側に組み付けられた前駆材料と接触しないほうが有利なことがある。

【0033】

管の壁に埋め込むフィラメントを、基材の材料ともフィラメントの材料とも異なる第3の延性材料のシースで覆うことができる。適切に選択すると、このようなシースは、フィラメントと基材の間の拡散障壁の働きをし、フィラメント材料と基材材料の相互拡散または反応を防ぎ、またはこれらを最小限に抑える。第3の材料の同様の層を使用して、管の壁を、異なる複数の環状領域に分けることができる。例えば、第3の材料の層からなる拡散障壁を管の内面(ボア壁)に配置して、超電導体前駆サブエレメントを基材の材料から分離し、相互拡散または反応を防ぐことができる。

【0034】

通常は熱間押出しおよびそれに続く管引抜きによる本発明の管の製造工程の間に、後続の変形の間、形成された複合材料が高強度の単一の材料のように振舞うような態様の基材材料とフィラメントの間の良好な結合が達成される。これによって、最終的な超電導線の機械強度が増大するだけでなく、本発明の管とその中の前駆ロッドとのアセンブリの変形が線の破損によって失敗することが起こりにくくなる。

【0035】

本発明によればさらに、本発明の中空管の中に超電導体前駆材料を組み付け、続いて機械的に変形して、ロッド、線またはテープを形成することにより、強化超電導体を製造する方法が提供される。超電導体前駆材料は、いくつかの成分からなる延性前駆ロッドとすることができ、これらの成分のうちの1つまたは複数の成分は、供給された形態のままの超電導体であり、あるいはこれらの成分のうちの1つまたは複数の成分は、反応熱処理の結果、超電導体になる。前駆ロッドのサイズは一般に同じであり、形状は六角形または円形である。管のボアに挿入する前駆材料を、超電導体である粉末または粉末の混合物、あるいは反応熱処理で超電導体になる粉末または粉末の混合物とすることもできる。

【0036】

管の内面の形状は、管のボア(孔)に前駆ロッドを挿入したときに、ロッドの束(アセンブリ)と管の内面との間に最小限の隙間が残るように選択する。これによって、続く機械的変形の間の前駆ロッドの歪みが最小限に抑えられる。

【0037】

管とその中の前駆材料とのアセンブリを延伸するために適用される(線引き、スウェージング工などによる)機械的変形の間に、前駆材料間および前駆材料と管の間の良好な結合が達成される。このことは本発明の管を使用したときに可能である。これは、直接に接触する材料を選択する際の柔軟性がより高くなるためである。線引きまたは他の方法による、全伸びが一般に約25よりも大きいアセンブリの機械的変形は、構成要素間の結合を良好にする条件を生み出し、かつての界面に空孔が全くまたはあまり生じない。同様の材料のかつての界面は、光学顕微鏡では実際上見えなくなる。変形して線にする本発明の管の中に前駆ロッドを挿入する場合、変形工程終了時、その結果得られる線の直径は一般に0.5〜2mmであり、超電導体前駆ロッドの有効径は一般に20〜50μmである。全ての構成要素が良好に結合すると、安定した高強度超電導線のために必要な、電流、熱応力および機械的応力の良好なシェアリングのための条件が満たされる。

【0038】

得られた線またはテープのフィラメントを動作温度で超電導にするために、それらの線またはテープに熱処理を加える必要があることがあるが、材料が適切に選択されている場合、このような熱処理によって、管の基材とその中の補強フィラメントとのアセンブリの特性が劇的に変化することはない。

【0039】

本発明の方法によって製造された強化超電導線はさらに、補強材が超電導フィラメントを取り囲む連続輪を形成する先行技術の方法によって製造された強化線と比べたときに、改善された半径方向の熱および電気コンダクタンスを示す。低電気伝導率および低熱伝導率のこれらの補強材、ならびにこのような環型補強構成は、複数の線から作られたケーブル内の異なる線間の電流シェアリングおよび/または超電導フィラメントにおいて発生したあらゆる熱の外部への伝達にはあまり好ましくない。対照的に、本発明の管のフィラメント間の基材によって提供することができる高電気伝導率および高熱伝導率の経路は、線内における電気的および/または熱的外乱を除去するのに役立つ。

【0040】

一般に、中空管内部の基材とフィラメントの割合および分布を選択することによって、広範囲の補強および伝導率値が得られる。シェービング工程または化学エッチング工程によって線の周縁から基材材料を除去する追加のステップを含めることにより、補強材の全体的な含有量を選択する際の更なる柔軟性、または高強度基材中に高伝導率フィラメントを有する際の更なる柔軟性を実現することができ、このステップは一般に、一連の機械的変形工程の終わり近くで用いられる。このようにして、フィラメントの体積百分率を増大させることができる。より高電気伝導率および高熱伝導率のフィラメントから作られたフィラメントを有するタイプの管に関しては、たとえ管の製造中にフィラメントが壁に完全に埋め込まれるとしても、線の表面における熱および/または電流の伝達を増大させるような形で、これらのフィラメントを露出させることができる。

【0041】

本発明の方法によって、Nb3Sn超電導体用のスタックロッド構成の内部Sn型前駆サブエレメント、Nb3Sn超電導体用の管構成の内部Sn型前駆サブエレメント、Nb3Sn、BSCCOまたはMgB2超電導体用のパウダーインチューブ型前駆サブエレメントを含む多種多様な前駆ロッドを含む強化超電導線またはテープを製造することができる。前駆ロッド(前駆サブエレメント)が、これらのロッドから、補強フィラメントを含む管の高電気伝導率基材へある種の元素が拡散することを防ぐ一体の拡散障壁を持たない場合には、本発明の管を構築する際に、適切に選択された材料から作られた拡散障壁を含めることが可能である。例えば、一体の拡散障壁を持たないサブエレメントが組み付けられたNb3Sn超電導体の場合、本発明の管の内面を覆うNbまたはTaの連続層は、反応熱処理中にSnがCu基材中へ拡散することを防ぎ、そのため、管の壁に含まれるCuの電気伝導率を高く維持するであろう。

【0042】

本発明は、Nb3Sn超電導体を製造する内部Sn法の2つの変法、すなわちロッド型とチューブ型の両方に等しく適用される。

【0043】

あるタイプの超電導体に関しては、本発明の管を使用して、前駆材料のアセンブリを受けることができるだけでなく、前駆材料自体を製造することもできる。例えば、MgB2のようなパウダーインチューブ型の超電導体は、粉末が充填された前駆材料の変形を成功させるために全体的に良好な機械的特性を有する管を必要とする。前駆材料の構造内、特に管の壁内に高電気伝導率および高熱伝導率の経路が存在することは、最終的な線の電気的および熱的な安定にとって大きな利益となるであろう。

【0044】

本発明の好ましい変形形態

本発明の管の有利な一変形形態では、

基材の第1の延性材料が、高電気伝導率および高熱伝導率の材料、すなわちフィラメントの第2の延性材料の電気伝導率σ2および熱伝導率k2よりも大きな電気伝導率σ1および熱伝導率k1を有する材料、特にそのような金属または合金であり、

フィラメントの第2の延性材料が、高耐力の材料、すなわち基材の第1の材料の耐力ys1よりも大きな耐力ys2を有する材料、特にそのような金属または合金であることを提供する。この場合、基材は、クエンチの場合のその保護機能に集中することができるが、フィラメントによって機械的に強化される。なお、一般に、σ1は5×107S/m以上、k1は350W/(mK)以上である。これらの値はそれぞれ室温で測定する。

【0045】

やはり有利な代替変形形態は、

フィラメントの第2の延性材料が、高電気伝導率および高熱電気伝導率の材料、すなわち基材の第1の延性材料の電気伝導率σ1および熱伝導率k1よりも大きな電気伝導率σ2および熱伝導率k2を有する材料、特にそのような金属または合金であり、

基材の第1の材料が、高耐力の材料、すなわちフィラメントの第2の材料の耐力ys2よりも大きな耐力ys1を有する材料、特にそのような金属または合金である

ことを特徴とする。このケースでは、基材は、この中空管から製造された超電導線を機械的に効果的に強化することができる。一般に、σ2は5×107S/m以上、k2は350W/(mK)以上である。これらの値はそれぞれ室温で測定する。

【0046】

好ましい一実施形態では、高電気伝導率および高熱伝導率の材料が、群Cu、Cu合金、Ag、Ag合金の中から選択される。これらの材料は実際に良好な結果を示す。しかしながら、あるタイプの超電導体に関しては、高電気伝導率および高熱伝導率の材料を、群Al、Al合金、Ni、Ni合金、Fe、Fe合金の中から選択することもできる。

【0047】

高耐力の材料が、群Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金、Cu合金の中から選択された実施形態も好ましい。これらの材料も実際に良好な結果を示す。

【0048】

高耐力の材料が、

− 金属基材、特にCuまたはCu基固溶合金の金属基材と、

− 粒子または非連続繊維、特に材料Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金のうちの1種または数種の材料の粒子または非連続繊維と

から作られた金属基複合材料である実施形態も好ましい。この非連続繊維は、基材材料を機械的に強化する。この非連続繊維の長さは管の長さよりもはるかに短く、一般に20〜1000μmである。

【0049】

好ましい他の実施形態では、管が円形の外形を有する。この断面が円形の外形は、製造しやすく、線引きなどの追加の加工ステップにもよく適している。

【0050】

管が、多角形の断面、特に六角形の断面、または円形の断面をそれぞれが有するロッドの束の外形に一致した形状を有するボアを有する実施形態も好ましい。こうすると、はめ合いおよび保持が良好となり、中空管内の使用可能空間を効率的に使用できる。ボア(孔)にロッドの束を挿入すると、ロッドの束(アセンブリ)と管の内面との間に最小限の隙間が残る。したがって、線引きすると、良好な結合を達成することができる。ロッドのサイズは一般に同じ範囲に属する。ボアは一般に中心に置かれる。

【0051】

あるいは、管が円形のボアを有する。断面が円形(丸)のボアは製造しやすい。なお、管の内壁と挿入したロッドの束との間の空間を埋めるため、このタイプの管に、束の側面の少なくとも一部分に一致した形状を有する成形要素を挿入することができる。

【0052】

好ましい他の実施形態では、管のボアの断面積ABと、基材とフィラメントの総断面積ATとの比AB/ATが0.25から9、好ましくは0.5から2である。これらのパラメータ範囲では、線の良好な機械的強化と良好な電流容量の両方を達成することができる。

【0053】

さらに、好ましい一実施形態では、基材中に分布したフィラメントが、基材とフィラメントの総面積ATの10%から90%、好ましくは35%から55%を占める。この比率範囲では、良好な伝導率および良好な補強を達成することができる。

【0054】

管の中に配置された超電導材料または超電導体前駆材料を含む構成部品、特にそのような線またはロッドまたはテープを製造する方法であって、

以下の一連のステップを特徴とする方法も本発明の範囲に含まれる:

a)上述の本発明の中空管を用意するステップ、

b)中空管のボアに、超電導材料または超電導体前駆材料、特に複数の超電導体前駆ロッドを挿入するステップ、

c)超電導材料または超電導体前駆材料を含む管を、管の直径を低減させる機械的変形にかけるステップ。この方法は、単純な手段によって低コストの強化超電導構成部品を提供する。この補強は、冷間リスタック段階で実施される。補強材を含む中空管は、リスタッキングの前に製造する。なお、本発明によれば、ステップc)後の管の直径は一般に0.5〜2mm、超電導体前駆ロッドの有効径は一般に20〜50μmである。

【0055】

本発明の方法の好ましい一変形形態では、ステップc)と同時に、またはステップc)の後に熱を発生させ、その際に、超電導体前駆材料が反応して、その対応する超電導体に変化する。これによって、構成部品は、ごくわずかな抵抗で電流を流すことができるようになる。熱は、強制加熱によって、例えば炉に入れることによって発生させることができ、および/または機械的変形の結果として発生させることができる。なお、機械的変形は、引張応力を加えることおよび/またはスェージングなどを含むことができる。

【0056】

有利な一変形形態は、

管の周縁から管材料の一部を除去し、そうすることで管の外径を低減させ、

特に、管材料の除去後、管の外面からフィラメントが露出することを提供する。この手段によって、構成部品の管部分の機械的特性および伝導率特性を調整することができる。材料の除去は、例えばシェービングまたは旋削または化学エッチングによって実施することができる。管材料の除去は、特にエッチングを行うときに基材材料に限定することができる。材料の除去は一般に、ステップa)の最中、またはステップc)の前、またはステップc)の後に実施する。

【0057】

上述の本発明の方法によって製造された管の中に配置された超電導材料または超電導体前駆材料、特に超電導体前駆ロッドを含む構成部品、特に線またはロッドまたはテープも、本発明の範囲に含まれる。

【0058】

構成部品の好ましい一実施形態では、超電導材料がMgB2またはNb3Snを含み、あるいは超電導体前駆材料が、MgB2またはNb3Snの前駆材料である。なお、前駆材料はいくつかの化合物を含むことができる。

【0059】

この説明および添付図面から更なる利点を引き出すことができる。以上に述べた特徴および以下に述べる特徴を、本発明に従って、別々に、または任意の組合せで集合的に使用することができる。記載の実施形態は、全てを列挙したものと理解すべきではなく、むしろ、本発明を説明するための例示としての性格を有するものと解釈すべきである。

【0060】

本発明の補強法を、超電導線およびテープを補強する知られている他の方法と一緒に使用することもできる。

【0061】

本発明は図面に示されている。

【図面の簡単な説明】

【0062】

【図1】Taから作られた6本の半円形連続フィラメントを含む本発明の管の第1の実施形態の断面を概略的に示す図である。

【図2】管のボアに109本の六角形サブエレメントが挿入された図1の管の断面を概略的に示す図である。

【図3】Taから作られた144本の円形連続フィラメントを含む本発明の管の第2の実施形態の断面を概略的に示す図である。

【図4】管のボアに109本の六角形サブエレメントが挿入された図3の管の断面を概略的に示す図である。

【図5】6本のODS型連続フィラメントを含む本発明の管の第3の実施形態の断面を概略的に示す図である。

【図6】管のボアに253本の六角形サブエレメントが挿入された図5の管の断面を概略的に示す図である。

【図7】円形の中心ボアを有し、Cuから作られた16本の円形連続フィラメントを管壁内に含む本発明の管の第4の実施形態の断面を概略的に示す図である。

【図8】管の外面から連続フィラメントが露出した図4の管を概略的に示す図である。

【図9】シースで覆われた連続フィラメントを含む本発明の管の第5の実施形態の断面を概略的に示す図である。

【図10】本発明の管から構成部品を製造する本発明に基づく製造過程を示す図である。

【発明を実施するための形態】

【0063】

好ましい実施形態1

補強フィラメントを有するこの好ましい実施形態の管は、Cu基材とTaから作られた連続縦フィラメントとを有する。この材料の組合せの利点は、Cuが高い電気伝導率を有すること、ならびに管の製造に必要な押出し中または最終的な線の内部における超電導フィラメントの形成に必要な反応熱処理中にCu基材およびTa原子がさらされる高温においても、Cu基材中でのTa原子の拡散がごくわずかであることである。本実施形態は、内部Snルートまたはパウダーインチューブルートによって強化Nb3Sn超電導線の製造に特に適している。

【0064】

図1は、好ましい実施形態1の本発明の管1の断面を示しており、この断面は、管1が延びる軸方向に対して垂直な平面で切ったものである。管1は、中心ボア(孔)3を取り囲む管壁2を有する。管壁2は、6本のTaフィラメント5が埋め込まれたCu基材4を含む。管1の外形4bは円形であり、内部ボア(孔)3は、109本の六角形サブエレメントを受けるような形状に形成されている。

【0065】

より詳細には、図2も参照すると、管1は円形の外形4bを有し、中心孔3は、(ここでは)109本のサブエレメント6を受けることができる特殊な多角形の形状を有し、管1の内壁4aとサブエレメント束8との間には、組付け中に全てのサブエレメント6を挿入することを可能にするのに十分なほんの小さな隙間7がある。管1の壁2内の6本の補強フィラメント5は、Cuビレット中の円形Taロッドから開始したときに管製造工程(管押出しおよびその後の管引抜き)によって与えられる卵形の形状を有する。

【0066】

この好ましい実施形態では、補強フィラメント5が、管1の壁2の断面積の約39%を占め、中心孔3が、(ボア3を含む)管1の総断面積の約57%を占める。

【0067】

超電導線は、Cu層9bによって取り囲まれた超電導相形成用の前駆材料9aを含む109本のサブエレメント6を製造し、次いで前述の管1の中にこれらのサブエレメント6を組み付け(図2)、それらを線引きによって機械的に変形させて、マグネットコイルを巻くのに適した直径(通常0.5から2mm)を有する円形の線を形成することによって製造される。最終的な線において、補強フィラメント5は線の総断面積の約17%を占め、残りの面積を、Cu安定化材と109本の超電導サブエレメント6(サブエレメントを分離するCuを除くと総面積の約45%)とが分け合う。最終的な線の補強材および安定化材Cuの含有量は、管1の壁2内の6本のフィラメント5のサイズを変更することによって調整することができる。

【0068】

本実施形態の管1を使用して製造された線に関して、直径0.80mmの最終的な線の中の超電導サブエレメント6のサイズ(いわゆる有効径)は約50μmである。より多くのサブエレメントを、それらを受け入れるような形状に作り直された中心孔を有する管の中に組み付ける場合には、より小さな有効径を得ることができる。

【0069】

図2は、管1の特殊な形状の中心孔3の中に109本の六角形サブエレメント6が組み付けられた好ましい実施形態1の管1の断面を示す。

【0070】

好ましい実施形態2

補強フィラメントを有するこの好ましい実施形態の管は、Cu基材4とTaから作られた連続縦フィラメント5とを有する。図3を対照されたい。本実施形態も、強化Nb3Sn超電導体を製造する目的に特に適している。

【0071】

図3は、管1のCu壁2内に144本のTaフィラメント5を含む好ましい実施形態2の管1の断面を示している。管1の外形4bは円形であり、内部ボア(孔)3は、(ここでは)109本の六角形サブエレメントを受けるような形状に形成されている。

【0072】

より詳細には、図4も参照すると、管1は円形の外形4bを有し、中心孔3は、109本のサブエレメント6を受けることができる特殊な多角形の形状を有し、管1の内壁4aとサブエレメント束8との間には、組付け中に全てのサブエレメント6を挿入することを可能にするのに十分なほんの小さな隙間7がある。管1の壁2内の144本の補強フィラメント5は、Cuだけの領域によって分離された12のグループとして分布している。

【0073】

最終的な超電導線では、Taフィラメント5を分離しているCuだけの領域は(それぞれのグループのフィラメント5間のCuとともに)、あらゆる電気的または熱的な外乱を中心の超電導サブエレメント6から迅速に除去する機能を果たす。

【0074】

この好ましい実施形態では、補強フィラメント5が、管1の壁2の断面積の約45%を占め、中心孔3が、(ボア3を含む)管1の総断面積の約38%を占める。

【0075】

超電導線は、Cu層9bによって取り囲まれた超電導相形成用の前駆材料9aを含む(ここでは)109本のサブエレメント6を製造し、次いで前述の管1の中にこれらのサブエレメント6を組み付け(図4)、それらを線引きによって機械的に変形させて、マグネットコイルを巻くのに適した直径(通常0.5から2mm)を有する円形の線を形成することによって製造される。最終的な線において、補強フィラメント5は線の総断面積の約28%を占め、残りの面積を、Cu安定化材と109本の超電導サブエレメント6(サブエレメントを分離するCuを除くと総面積の最大約30%)とが分け合う。最終的な線の補強材および安定化材Cuの含有量は、管1の壁2内のフィラメント5のサイズおよび数を変更することによって、例えばフィラメント5の外側の層を除去し、管1の外径を小さくし、残りのフィラメント5および中心孔3を維持することによって、調整することができる。

【0076】

本実施形態の管1を使用して製造された線に関して、直径0.80mmの最終的な線の中の超電導サブエレメント6のサイズ(いわゆる有効径)は約50μmである。このパラメータの値をより小さくすると、低磁場における線の安定性が向上し、交番磁場下での電力損失が低減するため、より多くのサブエレメントを含む構成も提案される(次の実施形態3を参照されたい)。最終的な線の直径が同じであれば、サブエレメント6の有効径はより小さくなる。

【0077】

図4は、管1の特殊な形状の中心孔3の中に109本の六角形サブエレメント6が組み付けられた好ましい実施形態2の管1の断面を示す。

【0078】

好ましい実施形態3

他の好ましい実施形態では、より低度の補強が必要となる用途に対して、管1の壁2内の補強フィラメント5が、環状扇形5aの形状に形成され、酸化物分散強化(ODS)Cuから作られる。図5を参照されたい。Cuよりもかなり強いこの材料は、匹敵する強度の他の材料と比べたときに、比較的に高い電気伝導率および熱伝導率を有する。典型的な一構成では、ODS−Cuから作られた6本の環状弓形5aが管壁2の円環の2/3を占める。環状弓形以外の部分、すなわち基材4は、特定の半径方向経路に沿った優れた電気および熱コンダクタンスを保証する高純度Cuからなる。この実施形態も、Nb3Sn超電導体を製造する目的に特に適している。

【0079】

図5は、管1のCu壁2内に6本のODS Cuフィラメント5を含む好ましい実施形態3の管1の断面を示している。管1の外形4bは円形であり、内部ボア(孔)3は、(ここでは)253本の六角形サブエレメントを受け取るような形状に形成されている。

【0080】

このODS−Cu補強は、管1の壁2の断面積の40から50%を占めるが、特に、半径方向の高コンダクタンスCu経路のサイズを小さくする場合には、より高い比率を使用することもできる。管1が、253本の六角形サブエレメント6、10を受け取ることができ(図6を参照されたい)、(ボア3を含む)管1の総断面積の約67%を占める多角形の孔3を有するときには、管1を使用して、比較的に小さいサブエレメント有効径を有する内部Sn型またはパウダーインチューブ型の強化Nb3Sn超電導体を製造することができる。直径0.80mmの最終的な線では、サブエレメントの推定有効径が40μm強である。このような超電導体の補強は線の総断面積の13〜17%を占め、サブエレメント6の超電導コア9aは50〜55%を占める。

【0081】

安定性上および/または機械的変形上の理由から、より多くの高伝導率安定化材Cuが必要な場合には、(中心の7つの六角形サブエレメント10によって図6に例示されているように)管1の中に組み付けられた中心サブエレメント6、10の一部を、純粋なCuから製作することができる。

【0082】

図6は、管1の特殊な形状の中心孔3の中に253本の六角形サブエレメント6、10が組み付けられた好ましい実施形態3の管1の断面を示す。より多くの安定化材が必要な場合、または線の線引き性を向上させるために、このアセンブリの中心のサブエレメント6、10の一部(このケースでは7つ)を、Cuの六角形ロッド10に置き換えることができる。

【0083】

好ましい実施形態4

MgB2パウダーインチューブ型の超電導体を製造するためには、反応熱処理中にMg、BまたはMgB2とあまり反応しない材料の管を使用することが望ましい。金属間化合物MgCu2を形成するため、Cuは、MgB2超電導体の前駆粉末と接触する材料としては排除される。Fe、Ni、Nb、TaまたはTiは、MgB2前駆材料とあまり反応せず、したがって、これらの金属は、このような用途に対して、管の形態で、またはMgB2前駆粉末を、この粉末を内包する管の残りの部分から分離するバリヤとして使用される通常の材料である。バリヤの場合には、管材料を、多芯線を形成する後のリスタッキングで使用する細長いロッドへの変形を成功させる耐力と変形能の適切な組合せを有する任意の金属材料とすることができる。バリヤが存在する場合であっても、Cuはしばしば軟らかすぎて、MgB2前駆粉末を内包する管の材料とはなりえず、アセンブリを所望のサイズにうまく変形することができない。

【0084】

この問題に対する解決策として、本発明は、FeまたはNiから作られた管の壁にCuフィラメントを埋め込むことによって、Cuの良好な電気および熱特性とFeまたはNiの強度とをあわせ持つ管を提案する。MgB2前駆粉末と接触するこれらの材料は適合し(すなわちMgB2と反応せず)、Cuフィラメントは、線の安定性を向上させる高電気伝導率および高熱伝導率の経路となるであろう。管壁のこの比較的に高い強度は、前駆材料をうまく変形することを可能にする。

【0085】

図7に例示した円形の管1では、16本のCuフィラメント5が管1の壁2の断面積の約30%を占める。管1の壁2の断面積は、管1の円形の中心ボア(孔)3の断面積に概ね等しい。製造法に応じて、フィラメント5を、図7に示すように円形とし、あるいは卵形または扇形の環状領域のような他の形状とすることができる。

【0086】

図7は、FeまたはNiから作られた管1の壁2内に16本のCuフィラメント5を含む好ましい実施形態4の管1の一変型実施形態の断面を示している。

【0087】

管1の外面4bからCuフィラメント5の一部分を露出させることによって、この実施形態の管1の電気および熱特性をさらに向上させることができる。図8を参照されたい。図8の管1は最初、図7の管1として製造されたものである。Cuフィラメント5を露出させるため、管1の製造中に、または組み付けられた前駆材料を変形する間のある段階で、管1の外面4bの材料層を除去する機械または化学工程が使用される。このような設計のCuフィラメント5は一般に、管壁2の断面積の40%を占めることができる。

【0088】

図8は、管1の壁2内に16本のCuフィラメント5を含み、FeまたはNiから作られた基材4を有し、Cuフィラメント5が管1の外面4bから露出した、実施形態4の管1の一変型実施形態の断面を示している。

【0089】

図9は、フィラメント5がそれぞれ(例えばNbまたはTaから作られた)バリヤ11のシースで覆われた本発明の管1の第5の実施形態の断面を示している。このシースで覆われたフィラメント5は管壁2の基材4に埋め込まれている。フィラメント5、バリヤ11および基材4の材料は全て互いに異なる。バリヤ11によって、基材材料とフィラメント材料の不必要な反応または相互拡散を防ぐことができる。

【0090】

図10は、本発明に基づく化合物12の製造を示す。

【0091】

ステップa)で、管壁2内に補強フィラメント5を有する本発明の管1を用意する。一般に、フィラメント5はそれぞれ管1の軸方向の全長AXLにわたって延びる。

【0092】

ステップb)で、超電導材料または超電導体前駆材料を管1のボア3に挿入する。示した例では、超電導体前駆ロッド13の束をボア3に挿入する。

【0093】

その後、ステップc)で、超電導体前駆ロッド13を含む管1を機械的に変形する。その結果得られる構成部品12は、管1と比べて軸方向長は増大するが、直径は低減する。その後、前駆ロッド13上の前駆材料を反応させて超電導材料とするために、構成部品12を熱処理にかける。次いで、構成部品12を超電導線、例えばマグネットコイルの超電導線として使用することができる。

【0094】

なお、図10の寸法は一律の尺度では描かれていない。

【0095】

参照文献

[1]T.ルーマン、C.J.クラムット、M.スエナガおよびD.ウェルチ、「歪み特性が向上した超電導線」、米国特許第4,343,867号、1982年8月10日

[2]E.グレゴリー、L.R.モトイドロ、G.M.オゼリャンスキーおよびL.T.サマーズ、「高磁場用途向け高強度Nb3Sn導体」、IEEE Trans.Magn.、第27巻、2033〜2036頁、1991年

[3]S.ナカヤマ、S.ムラセ、K.シマムラ、N.アオキおよびN.シガ、「チューブ法によるアルミナ分散強化銅合金基材Ti添加Nb3Sn線」、Adv.Cryo.Eng.、第38巻、279〜284頁、1992年

[4]J.チェン、K.ハン、P.N.カルーおよびW.D.マーキェビッチ、「酸化アルミニウム粒子強化ニオブスズ超電導複合線」、米国特許出願第2008/0146451 A1号、2008年6月19日

[5]G.A.ホイットローおよびN.C.アイアー、「高強度サーマルマッチ高温シースを有する高温超電導体」、米国特許第5,017,553号、1991年5月21日

[6]K.W.レイ、「硬度が増大した銀合金シースを有する酸化物超電導テープ」、米国特許第5,384,307号、1995年1月26日

[7]L.J.マスア、D.L.パーカー、E.R.ポッズバーグ、P.R.ロバーツ、R.D.パレラ、J.ライリー、G.N.およびS.ハンコック、「酸化物分散強化超電導複合材料の性能」、米国特許6,436,875 B2号、2002年8月20日

[8]L.J.マスア、D.L.パーカー、E.R.ポッズバーグ、P.R.ロバーツ、R.D.パレラ、J.ライリー、G.N.およびS.ハンコック、「酸化物分散強化超電導複合材料の性能」、米国特許第6,305,070 B1号、2001年10月23日

[9]E.R.ポッズバーグ、「酸素分散硬化銀シース超電導複合材料用の前駆複合材料」、米国特許第5,914,297号、1999年6月22日

[10]S.ムラセ、H.シラキ、O.ホリガミ、M.コイズミ、S.ミネ、H.タケダおよびH.ババ、「W/Cu強化Nb3Sn複合導体に対する応力の影響」、繊維状A15超電導体、M.スエナガおよびA.F.クラーク編、ニューヨーク:Plenum Press社刊、1980年、233〜240頁

[11]C.スペンサー、E.アダム、E.グレゴリー、S.O.ホン、D.A.クープおよびG.レベリ、「12テスラNb3Sn超電導体の開発および製造」、IEEE Trans.Magn.、第17巻、1006〜1009頁、1981年

[12]C.R.スペンサー、E.アダムおよびE.グレゴリー、「内部強化Nb3Sn導体の開発」、Adv.Cryo.Eng.、第28巻、815〜820頁、1982年

[13]R.フルキガー、W.ゴルダッカー、W.スペッキング、L.ピンチョビス、W.ムルナーおよびJ.エキン、「Nb3Sn多芯線の結晶構造および臨界電流密度に対する補強鋼の効果」、ICMC−9 国際低温材料会議、神戸、日本、1982年、17〜20頁

[14]J.W.エキン、R.フルキガーおよびW.スペッキング、「多芯Nb3Sn超電導体の臨界電流対歪み特性に対するステンレス鋼補強の効果」、J.Appl.Phys.、第54巻、2869〜2871頁、1983年

[15]R.フルキガー、E.ドロスト、W.ゴルダッカーおよびW.スペッキング、「Taまたは(Ni+Zn)を添加した内部鋼強化Nb3Sn線の超電導および機械特性」、IEEE Trans.Magn.、第19巻、1441〜1444頁、1983年

[16]R.フルキガー、E.ドロストおよびW.スペッキング、「Nb3Sn線の臨界電流密度に対する内部補強の効果」、Adv.Cryo.Eng.、第30巻、875〜882頁、1984年

[17]K.ノト、N.コニシ、A.ホシ、K.ワタナベ、M.ノグチおよびT.フクツカ、「超電導線用の新規の補強安定化材−Al2O3分散強化銅−」、第9回 マグネット技術に関する国際会議、チューリッヒ、スイス、1985年、700〜703頁

[18]S.プラヒミおよびN.プラヒミ、「高強度材料を用いて超電導コイルを補強する方法」、米国特許第7,275,301 B2号、2007年10月2日

[19]J.D.スキュージアー、D.M.ブチェック、G.L.スニッツァーおよびP.J.ジピエトロ、「積層超電導セラミックテープ」、米国特許第5,987,342号、1999年11月16日

[20]S.ムラセ、S.ナカヤマ、Y.ヤマダ、K.シマムラ、M.テヅカ、N.シガ、K.ワタナベおよびN.コバヤシ、「チューブ法を使用して製造した高強化アルミナ−銅合金基材(Nb,Ti)3Sn導体」、IEEE Trans.Magn.、第32巻、2937〜2940頁、1996年

[21]K.ノト、M.マツカワ、C.タカハシ、H.コンノ、Y.サイトウ、K.ヤマザキ、T.ヨシダ、H.ヤマダ、K.イケダ、T.サトウおよびH.カワベ、「高伝導率高強度Cu−Nb複合材料」、Cryogenics、第30巻9月増刊、383〜387頁、1990年

[22]K.ワタナベ、S.アワジ、K.ノト、K.ゴトー、M.スギモト、T.サイトウおよびO.コウノ、「Nb3Sn用のCu−Nb補強安定化材」、第7回 高磁場超電導材料、線および導体ならびに高磁場超電導線試験手順の標準化に関する米日ワークショップ、福岡、日本、1991年、148〜152頁

[23]M.マツカワ、K.ノト、K.カタギリ、N.マツウラ、M.イケベ、C.タカハシ、T.フクツカおよびK.ワタナベ、「補強安定化材としての超低温機能型高純度Ta」、IEEE Trans.Magn.、第28巻、880〜883頁、1992年

[24]G.イワキおよびA.キムラ、「Nb3Sn系超電導線」、米国特許第6,849,137 B2号、2005年2月1日

[25]K.アライ、H.タテイシ、M.ウメダおよびK.アガツマ、「15Tクラスの高磁場パルスマグネット用の繊維強化超電導体およびそれらの概念設計」、IEEE Trans.Appl.Supercond.、第3巻、555〜558頁、1993年

[26]K.アライ、H.タテイシ、M.ウメダおよびK.アガツマ、「繊維強化超電導体の補強繊維からNb3Sn層へのチタンまたはタンタル添加」、IEEE Trans.Appl.Supercond.、第5巻、1591〜1594頁、1995年

[27]H.タテイシ、K.アライおよびK.アガツマ、「高磁場パルスマグネット用多芯Nb3Sn繊維強化超電導体の特性」、IEEE Trans.Appl.Supercond.、第5巻、1587〜1590頁、1995年

[28]K.イトウ、M.ユヤマ、T.キヨシ、T.タケウチ、K.イノウエ、H.マエダ、T.ミヤタケおよびM.シマダ、「1GHz NMR分光計用のNbTiおよびNb3Sn導体の開発」、ICEC16/ICMC:第16回 国際低温工学会議および国際低温材料会議ならびに産業博覧会、北九州、日本、1996年、1735〜1738頁

[29]T.ハセ、Y.ムラカミ、S.ハヤシ、Y.カワタ、Y.カワテ、T.キヨシ、H.ワダおよびT.ミヤザキ、「1GHz NMR超電導マグネット用のブロンズルート導体」、IEEE Trans.Appl.Supercond.、第10巻、965〜970頁、2000年

[30]G.ロスおよびH.クラウス、「強化超電導素子」、米国特許第7,514,634 B2号、2009年4月7日

【符号の説明】

【0096】

1 管

2 管壁

3 中心ボア

4 基材

4a 管1の内壁

4b 管1の外形

5 フィラメント

5a 環状扇形フィラメント

6 サブエレメント

7 隙間

8 サブエレメント束

9a 超電導相前駆材料または超電導コア

9b Cu層

10 サブエレメント

11 バリヤ

12 構成部品

13 超電導体前駆ロッド

【特許請求の範囲】

【請求項1】

超電導体前駆ロッド(13)などの超電導体前駆材料をそのボア(3)に挿入する中空管(1)であって、

軸方向に沿って延び、

第1の延性材料から作られた基材(4)を含む

中空管(1)において、

前記基材(4)中に、前記管(1)の前記軸方向に沿って延びる複数の連続フィラメント(5)が分布しており、前記連続フィラメント(5)が第2の延性材料でできている

ことを特徴とする中空管(1)。

【請求項2】

前記基材(4)の前記第1の延性材料が、高電気伝導率および高熱伝導率の材料、すなわち前記フィラメント(5)の前記第2の延性材料の電気伝導率σ2および熱伝導率k2よりも大きな電気伝導率σ1および熱伝導率k1を有する材料、特にそのような金属または合金であり、

前記フィラメント(5)の前記第2の延性材料が、高耐力の材料、すなわち前記基材(4)の前記第1の材料の耐力ys1よりも大きな耐力ys2を有する材料、特にそのような金属または合金である

ことを特徴とする、請求項1に記載の管(1)。

【請求項3】

前記フィラメント(5)の前記第2の延性材料が、高電気伝導率および高熱電気伝導率の材料、すなわち前記基材(4)の前記第1の延性材料の電気伝導率σ1および熱伝導率k1よりも大きな電気伝導率σ2および熱伝導率k2を有する材料、特にそのような金属または合金であり、

前記基材(4)の前記第1の材料が、高耐力の材料、すなわち前記フィラメント(5)の前記第2の材料の耐力ys2よりも大きな耐力ys1を有する材料、特にそのような金属または合金である

ことを特徴とする、請求項1に記載の管(1)。

【請求項4】

前記高電気伝導率および高熱伝導率の材料が、群Cu、Cu合金、Ag、Ag合金の中から選択されたものであることを特徴とする、請求項2または3に記載の管(1)。

【請求項5】

前記高耐力の材料が、群Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金、Cu合金の中から選択されたものであることを特徴とする、請求項2から4の一項に記載の管(1)。

【請求項6】

前記高耐力の材料が、

金属基材、特にCuまたはCu基固溶合金の金属基材と、

粒子または非連続繊維、特に材料Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金のうちの1種または数種の材料の粒子または非連続繊維と

から作られた金属基複合材料であることを特徴とする、請求項2から5の一項に記載の管(1)。

【請求項7】

前記管(1)が円形の外形(4b)を有することを特徴とする、請求項1から6のいずれか一項に記載の管(1)。

【請求項8】

前記管(1)が、多角形の断面、特に六角形の断面、または円形の断面をそれぞれが有するロッドの束(8)の外形に一致した形状(4a)を有するボア(3)を有することを特徴とする、請求項1から7のいずれか一項に記載の管(1)。

【請求項9】

前記管(1)の前記ボア(3)の断面積ABと、前記基材(4)と前記フィラメント(5)の総断面積ATとの比AB/ATが0.25から9、好ましくは0.5から2であることを特徴とする、請求項1から8の一項に記載の管(1)。

【請求項10】

前記基材(4)中に分布した前記フィラメント(5)が、基材(4)とフィラメント(5)の総面積ATの10%から90%、好ましくは35%から55%を占めることを特徴とする、請求項1から9の一項に記載の管(1)。

【請求項11】

前記基材(4)中の前記連続フィラメント(5)が、前記基材(4)および前記フィラメント(5)の前記第2の延性材料の前記第1の延性材料とは異なる第3の延性材料のシースで覆われていることを特徴とする、請求項1から10の一項に記載の管(1)。

【請求項12】

管(1)の中に配置された超電導材料または超電導体前駆材料を含む構成部品(12)、特にそのような線またはロッドまたはテープを製造する方法であって、

以下の一連のステップを特徴とする方法:

a)請求項1から11の一項に記載の中空管(1)を用意するステップ、

b)前記中空管(1)の前記ボア(3)に、超電導材料または超電導体前駆材料、特に複数の超電導体前駆ロッド(13)を挿入するステップ、

c)前記超電導材料または前記超電導体前駆材料を含む前記管(1)を、前記管(1)の直径を低減させる機械的変形にかけるステップ。

【請求項13】

ステップc)と同時に、またはステップc)の後に熱を発生させ、その際に、前記超電導体前駆材料が反応して、その対応する超電導体に変化することを特徴とする、請求項12に記載の方法。

【請求項14】

前記管(1)の周縁から管材料の一部を除去し、そうすることで管(1)の外径を低減させ、

特に、管材料の前記除去後、前記管(1)の外面(4b)から前記フィラメント(5)が露出する

ことを特徴とする、請求項12または13に記載の方法。

【請求項15】

請求項1から14の一項に記載の方法によって製造された管(1)の中に配置された超電導材料または超電導体前駆材料、特に超電導体前駆ロッド(13)を含む構成部品(12)、特にそのような線またはロッドまたはテープ。

【請求項1】

超電導体前駆ロッド(13)などの超電導体前駆材料をそのボア(3)に挿入する中空管(1)であって、

軸方向に沿って延び、

第1の延性材料から作られた基材(4)を含む

中空管(1)において、

前記基材(4)中に、前記管(1)の前記軸方向に沿って延びる複数の連続フィラメント(5)が分布しており、前記連続フィラメント(5)が第2の延性材料でできている

ことを特徴とする中空管(1)。

【請求項2】

前記基材(4)の前記第1の延性材料が、高電気伝導率および高熱伝導率の材料、すなわち前記フィラメント(5)の前記第2の延性材料の電気伝導率σ2および熱伝導率k2よりも大きな電気伝導率σ1および熱伝導率k1を有する材料、特にそのような金属または合金であり、

前記フィラメント(5)の前記第2の延性材料が、高耐力の材料、すなわち前記基材(4)の前記第1の材料の耐力ys1よりも大きな耐力ys2を有する材料、特にそのような金属または合金である

ことを特徴とする、請求項1に記載の管(1)。

【請求項3】

前記フィラメント(5)の前記第2の延性材料が、高電気伝導率および高熱電気伝導率の材料、すなわち前記基材(4)の前記第1の延性材料の電気伝導率σ1および熱伝導率k1よりも大きな電気伝導率σ2および熱伝導率k2を有する材料、特にそのような金属または合金であり、

前記基材(4)の前記第1の材料が、高耐力の材料、すなわち前記フィラメント(5)の前記第2の材料の耐力ys2よりも大きな耐力ys1を有する材料、特にそのような金属または合金である

ことを特徴とする、請求項1に記載の管(1)。

【請求項4】

前記高電気伝導率および高熱伝導率の材料が、群Cu、Cu合金、Ag、Ag合金の中から選択されたものであることを特徴とする、請求項2または3に記載の管(1)。

【請求項5】

前記高耐力の材料が、群Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金、Cu合金の中から選択されたものであることを特徴とする、請求項2から4の一項に記載の管(1)。

【請求項6】

前記高耐力の材料が、

金属基材、特にCuまたはCu基固溶合金の金属基材と、

粒子または非連続繊維、特に材料Nb、Nb合金、Ta、Ta合金、Ti、Ti合金、V、V合金、Zr、Zr合金、Hf、Hf合金、Mo、Mo合金、Fe、Fe合金、Ni、Ni合金のうちの1種または数種の材料の粒子または非連続繊維と

から作られた金属基複合材料であることを特徴とする、請求項2から5の一項に記載の管(1)。

【請求項7】

前記管(1)が円形の外形(4b)を有することを特徴とする、請求項1から6のいずれか一項に記載の管(1)。

【請求項8】

前記管(1)が、多角形の断面、特に六角形の断面、または円形の断面をそれぞれが有するロッドの束(8)の外形に一致した形状(4a)を有するボア(3)を有することを特徴とする、請求項1から7のいずれか一項に記載の管(1)。

【請求項9】

前記管(1)の前記ボア(3)の断面積ABと、前記基材(4)と前記フィラメント(5)の総断面積ATとの比AB/ATが0.25から9、好ましくは0.5から2であることを特徴とする、請求項1から8の一項に記載の管(1)。

【請求項10】

前記基材(4)中に分布した前記フィラメント(5)が、基材(4)とフィラメント(5)の総面積ATの10%から90%、好ましくは35%から55%を占めることを特徴とする、請求項1から9の一項に記載の管(1)。

【請求項11】

前記基材(4)中の前記連続フィラメント(5)が、前記基材(4)および前記フィラメント(5)の前記第2の延性材料の前記第1の延性材料とは異なる第3の延性材料のシースで覆われていることを特徴とする、請求項1から10の一項に記載の管(1)。

【請求項12】

管(1)の中に配置された超電導材料または超電導体前駆材料を含む構成部品(12)、特にそのような線またはロッドまたはテープを製造する方法であって、

以下の一連のステップを特徴とする方法:

a)請求項1から11の一項に記載の中空管(1)を用意するステップ、

b)前記中空管(1)の前記ボア(3)に、超電導材料または超電導体前駆材料、特に複数の超電導体前駆ロッド(13)を挿入するステップ、

c)前記超電導材料または前記超電導体前駆材料を含む前記管(1)を、前記管(1)の直径を低減させる機械的変形にかけるステップ。

【請求項13】

ステップc)と同時に、またはステップc)の後に熱を発生させ、その際に、前記超電導体前駆材料が反応して、その対応する超電導体に変化することを特徴とする、請求項12に記載の方法。

【請求項14】

前記管(1)の周縁から管材料の一部を除去し、そうすることで管(1)の外径を低減させ、

特に、管材料の前記除去後、前記管(1)の外面(4b)から前記フィラメント(5)が露出する

ことを特徴とする、請求項12または13に記載の方法。

【請求項15】

請求項1から14の一項に記載の方法によって製造された管(1)の中に配置された超電導材料または超電導体前駆材料、特に超電導体前駆ロッド(13)を含む構成部品(12)、特にそのような線またはロッドまたはテープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−124575(P2011−124575A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−273782(P2010−273782)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(591148048)ブルーカー バイオシュピン アー・ゲー (53)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2010−273782(P2010−273782)

【出願日】平成22年12月8日(2010.12.8)

【出願人】(591148048)ブルーカー バイオシュピン アー・ゲー (53)

【Fターム(参考)】

[ Back to top ]