機能性を付与するためのプラスチック表面処理法

【課題】 プラスチック表面の親水性化、疎水性化、耐摩耗性付与、機械的強度付与、薄膜との密着性付与等を行うことができるプラスチック表面処理法の提供。

【解決手段】

減圧下で水素分子を触媒体により原子状水素に分解し、これをプラスチックフィルム表面で再結合させてエネルギをプラスチックフィルム表面に与える。これにより、プラスチックフィルムの極表面のみが加熱される。また、プラスチック表面の特定の元素が選択的に除去され、化学的に活性で、制御された表面形状を有するプラスチックフィルムの表面を得る。

【解決手段】

減圧下で水素分子を触媒体により原子状水素に分解し、これをプラスチックフィルム表面で再結合させてエネルギをプラスチックフィルム表面に与える。これにより、プラスチックフィルムの極表面のみが加熱される。また、プラスチック表面の特定の元素が選択的に除去され、化学的に活性で、制御された表面形状を有するプラスチックフィルムの表面を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック表面に機能性を付与するための処理法に関し、より詳細には、半導体デバイス、有機ELデバイスなどの基板材料としての使用が可能なプラスチックフィルムの高機能化のための表面処理法に関する。

【背景技術】

【0002】

現在、電子デバイスの多くは無機のシリコン基板上に形成されている。その理由は電子デバイスの製造プロセスが500℃以上の高温プロセスを必要とするためである。

【0003】

しかし、近年、低コスト、省エネルギのために無機半導体の製造プロセスの低温化が行われており、従来では、耐熱の問題から基板として使用できなかったプラスチック基板のも、研究レベルでは一部使用が可能となっている。

【0004】

そのような状況下、電子デバイスの形成に適した基板材料を開発するために、プラスチックの高機能化を目指した技術開発が活発に行われており、表面改質、薄膜コーティング等の技術などは有効な手法であると考えられる(特許文献1)。

【0005】

ここで、プラスチック表面に付加すべき機能として、親水性、疎水性、耐摩耗性、薄膜との密着性の付与等が考えられる。これらの機能を簡便に発現することができれば、プラスチックの応用分野は大幅に増加すると予想される。

【0006】

また、従来の表面処理技術は湿式法が多く用いられてきたが、環境問題や生産性の観点からプロセスの簡略化が要請され、加えて現在の半導体製造プロセスとの相性の観点から非湿式法の開発が要請されるに至り、真空中での新規表面処理法の開発が求められるに至っている。

【0007】

真空プロセスでの表面処理法には、コロナ放電処理、プラズマ処理等がある(特許文献2、3、非特許文献1)。しかし、これらの方法では電極面積を大きくすることが困難であり、一度に大面積を処理することができない。また、電子デバイスを形成したプラスチックフィルムを処理する場合に、放電やプラズマによりデバイスが破壊される可能性がある。

【0008】

また、基板にプラスチックフィルムを用いた場合、丸めたり、折り曲げたりできるという利点が期待されるが、プラスチックフィルムとその上に形成される薄膜との密着性が低い場合、丸めたり、折り曲げたりした際に薄膜に亀裂が入ったり、剥離するといった問題がある。

【0009】

更に、表面にフッ素加工を施したプラスチックフィルム(テフロン(R))は、薄膜との密着性が低いため、その上に薄膜を形成することは困難である。

【0010】

加えて、プラスチックは耐摩耗性が低く、稼動部など磨耗が激しい部品として用いる場合は、その寿命も問題となる。

【0011】

このような状況から、コロナ放電処理、プラズマ処理等を使用せずにプラスチックの高機能化が可能な表面処理法の開発が求められている。

【特許文献1】特開2004−217966号公報

【特許文献2】特開2001−158415号公報

【非特許文献1】岩森暁著、「高分子表面加工学」、技報堂出版株式会社、2005年6月25日

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、プラスチック表面に親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性、機械的強度を向上させたり、更にはその上に形成される薄膜との密着性を向上させた高機能化プラスチックフィルムを得るためのプラスチック表面処理法を提供することを目的としている。

【課題を解決するための手段】

【0013】

上述の目的を達成するために、本願発明者らは、プラスチック全体を加熱せず、極表面のみを処理するために、原子状水素の再結合反応により放出されるエネルギを用いることを誠意研究を重ねてきた。その結果、プラズマ等を使用せずにプラスチックの表面処理を行う方法として、加熱した金属線などの触媒を用いて水素ガスを接触分解して、活性種である原子状水素を生成する技術を応用し得ることを見出した。即ち、減圧下に触媒を設置し、そこで水素ガスを分解して原子状水素を生成し、その原子状水素を触媒の近くに置かれたプラスチックに接触させることによりプラスチック表面の処理を行うものである。これにより、プラスチック自体は低温のまま、その極表面のみを加熱処理したり、化学的に活性化することが可能となる。その結果、プラスチックに親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性及び/又は機械的強度を向上させたり、プラスチック表面に形成される薄膜との密着性を向上させることができる。

【0014】

従って、本発明のプラスチック表面処理法は、減圧下に於いて水素分子を原子状水素に分解し、該原子状水素をプラスチックに接触させることにより、プラスチックの表面を改質することを特徴とする。

【0015】

上記に於いて、減圧下に於ける水素分子の分解は、触媒により行うことが好ましい。

【0016】

ここで、プラスチックの表面を改質とは、より具体的には、プラスチック表面への微細な凹凸の形成による親水性化及び疎水性化、耐摩耗性の向上、機械的強度の向上、ガス透過率の向上、水蒸気透過率の向上、プラスチック表面に形成される無機薄膜及び/又は有機薄膜との密着性の向上等をいう。

【0017】

本発明に係る機能性プラスチックフィルムは、上記本発明により表面処理したものであり、この機能性プラスチックフィルム上に薄膜を形成したものも含まれる。本発明に係るプラスチック製品は、上記機能性プラスチックフィルムにより形成したものである。

【発明の効果】

【0018】

本発明のプラスチック表面処理法によれば、プラスチックフィルムの極表面のみを結晶化させることにより、耐摩耗性及び/又は機械的強度を向上させることができる。

【0019】

また、プラスチックフィルムの表面形状、化学結合状態等を制御することが可能となり、目的に応じて親水性又は疎水性を付与することが可能となる。

【0020】

更に、本発明のプラスチック表面処理法によれば、プラスチック表面の例えばフッ素、塩素等のハロゲン系元素を選択的に除去することができ、その上に形成される薄膜との密着性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0021】

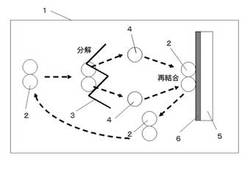

図1は、本発明の機能性を付与するためのプラスチック表面処理法の原理を示す概念図である。同図に示すように、減圧された真空槽1内に、水素分子2の分解を行うための触媒体3と、処理対象であるプラスチックフィルム5とが設置されている。触媒体3は、プラスチックフィルム5の全面を覆うようにジグザグ状に形成されている。真空槽1に導入された水素分子2は、加熱された触媒体3で分解されて原子状水素4となる。原子状水素4はプラスチックフィルム5の表面で再結合し、水素分子2に戻る。このとき、プラスチックフィルム5の表面は原子状水素4の再結合エネルギを受け取り、その際に高温で加熱され、これにより表面処理層6が形成される。その結果、プラスチックフィルム5自体の温度は耐熱温度以下(例えば50℃)に押さえつつ、プラスチックフィルム5の極表面のみが高温に加熱されて改質されることになる。

【0022】

本発明のプラスチック表面処理法が対象とするプラスチックは、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリメチルメタアクリル(PMMA)、ポリビニルアルコール(PVA)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、ポリアミド(PA)、ポリカーボネート(PC)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリアリレート(PAR)、ポリイミド(PI)、環状ポリオレフィン(APO)、エチレンビニルアルコール共重合体(EVAL)などである。更には、上記各材料等の多層構造材、上記材料に密着材や表面平滑処理剤等をコーティングしたもの、プラズマ処理等の他の表面処理を施したものでもよい。

【0023】

また、本発明に於いて水素分子を原子状水素に分解するための触媒として、例えば、タングステン、モリブデン、タンタル、白金、金、ニッケル、レニウム、鉄、クロム、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、ルテニウム、オスミウム、コバルト、ロジウム、パラジウム、イリジウム、マンガン、銅、ロジウム等の金属等や、それらの合金、カーボン(グラファイト)等を使用することができる。原子状水素は、これらの触媒体材料のどれを用いても発生させることができる。

【0024】

本発明のプラスチック表面処理に際しては、プラスチックの温度を−60〜300℃の温度範囲にすることが好ましく、20〜100℃の温度範囲が更に好ましい。また、本発明のプラスチック表面処理に際しての圧力は、0.01〜500Paの範囲が好ましく、1〜100Paの範囲がより好ましい。

【0025】

本発明に於ける原子状水素の生成量は、108〜1016個/cm3の範囲であることが好ましく、1011〜1016個/cm3の範囲であることがより好ましい。

【0026】

本発明の機能性を付与するためのプラスチック表面処理法によれば、上述のように原子状水素の再結合によりプラスチックの極表面のみが高温に加熱されるが、プラスチック表面に結合した原子が原子状水素によって引き抜かれて熱を発生する場合もある。このように、原子状水素の再結合反応及び表面原子の引き抜き反応により、プラスチックの極表面の処理が行われる場合にも、目的とするプラスチック表面の改質を行うことができる。

【0027】

本発明のプラスチック表面処理法は、水素分子から生成された原子状水素が、極表面を処理した後、再び水素分子に戻る循環型の処理法である。従って、原理的には水素は消費されないので、非常に低コストでプラスチックの表面処理を行うことができる。

【0028】

また、本発明のプラスチック表面処理法によれば、多くの原子状水素が生成するため、処理時間が短いということを特徴としている。更に、触媒体により覆われる部分の面積を増加させることにより、簡便に大面積のプラスチック表面を一度に処理することが可能となる。

【0029】

以下、本発明のより具体的な実施形態を図2及び3に基づいて説明する。図2は本実施形態で使用する装置の概略構成を示している。本実施形態に係る表面処理装置7は、真空槽1と、真空槽1を減圧するための真空装置8と、水素分子を真空槽内に導入するためのシャワーヘッド9と、水素分子を分解して原子状水素を生成するための触媒体3と、処理対象となる試料であるプラスチックフィルム5を固定するための試料ホルダ11とを有している。本実施形態では、水素分子は、水素ガスボンベ14からマスフロコントローラ15を介してシャワーヘッド9に供給される。また、触媒体3は、電源10により所望の温度まで加熱することが可能となっている。試料ホルダ11は、プラスチックフィルム5の加熱及び冷却が可能となっている。本実施形態では、触媒体3とプラスチックフィルム5との間の距離は、約100mmである。

【0030】

真空装置8は、直列に配したターボ分子ポンプ12及びロータリポンプ13により構成され、バルブ16の開閉により、真空槽1内の減圧のオンオフが行われる。なお、ターボ分子ポンプ12に代えて拡散ポンプを使用してもよい。

【0031】

試料ホルダ11は、上述のように処理中の表面処理層6の温度を調整することが可能となっており、ヒータによる加熱又は水冷若しくは空冷による冷却が可能な機構(図示せず)となっている。

【0032】

取り付けられるプラスチックフィルム5は、試料ホルダ11との熱接触を良好にするため、プラスチックフィルム5の外周を押える錘を載せる機構(図示せず)、プラスチックフィルム5自体の外周に錘をつけ、その錘で斜め下方向にテンションをかける機構(図示せず)、静電チャックと呼ばれる静電気力でプラスチックフィルム5と試料ホルダ11とを密着させる機構(図示せず)、更に熱接触を良好にするためにプラスチックフィルム5と試料ホルダ11との間に水素分子もしくは原子状水素処理には影響しない希ガス(ヘリウム、アルゴン、クリプトンなど)を加える機構(図示せず)を有してもよい。

【0033】

なお、図2の表面処理装置7では、処理される表面処理層6が上に向いているフェイスアップ型、即ちシャワーヘッド9が触媒体3の上に配置される構造を採っているが、表面処理層6が下に向いているフェイスダウン型、即ちシャワーヘッド9が触媒体3の下に配置される構造であってもよい。また、真空槽1への水素分子の導入はシャワーヘッド9を用いず、直管状のノズル(図示せず)から導入してもよい。

【0034】

図3は本発明を実施するための手順を表すフローチャートを示している。まず、真空槽1にプラスチックフィルム5をセットし、ステップS1に示すように、ターボ分子ポンプ12及びロータリポンプ13により減圧を開始し、真空槽1内が0.001Pa以下の圧力になるまで減圧を行う。水素ガス導入前のこの時点の圧力を背圧と称している。本発明に於ける背圧は、低ければ低いほど好ましく、1Pa以下であることが好ましい。

【0035】

次に、試料ホルダ11を所望の温度に調節し、その後、ステップS2に示すように、水素分子を水素ガスボンベ14からマスフロコントローラ15及びシャワーヘッド9を介して真空槽1に導入する。処理時のガス圧はマスフロコントローラ15により、又は真空槽1とターボ分子ポンプ12の間のバルブ16により、又はターボ分子ポンプ12の回転数により、調節することができる。

【0036】

次に、所望のガス圧になったところで、ステップS3に示すように、電源10を用いて触媒体3を通電加熱し、触媒体3を所望の温度にする。

【0037】

なお、図2では触媒体3として線状のものを用いているが、プラスチックフィルム5の全面を覆うことができる構造のものであれば、触媒体3の形状はメッシュ状、リボン状、板状等の何れでもよい。

【0038】

触媒体3の通電加熱により、水素分子は触媒体3で分解され、原子状水素を生成する。この原子状水素が試料と接触し、ステップS4に示すように、プラスチックフィルム5の表面処理が行われる。ここで、原子状水素は真空槽内の壁や部品で再結合し、消滅してしまうため、触媒体3とプラスチックフィルム5の間には構造物がないことが望ましいが、原子状水素量を制御する場合、また、任意の領域を処理したい場合は、構造物やマスクを触媒体3と試料ホルダ11との間に設置してもよい。

【0039】

図4は、ロール状に巻き取られたフィルムを連続して表面処理する場合の実施形態に係る装置の概略構成を示している。本実施形態の装置は、シャワーヘッド9が触媒体3の下に配置されるフェイスダウン型構造であるが、原理的には前述の図2の装置と同様であり、同じ構成要素には同じ符号が付してある。図4に示すように、本実施形態では、処理対象となるプラスチックは連続プラスチックフィルム17である。連続プラスチックフィルム17は、フィルム供給ロール18に巻き付けてあり、減圧後に回転する冷却回転ホルダ19上に連続して供給される。本実施形態では触媒体3と冷却回転ホルダ19との間には遮蔽板21が設けられ、遮蔽板21には、連続プラスチックフィルム17の処理部分のみを触媒体3側に露出させるための開口21aが設けられている。遮蔽板21の開口21aで表面処理された連続プラスチックフィルム17は、フィルム巻き取りロール20に連続して巻き取られる。本実施形態の装置により、高速かつ低コストで、大面積のプラスチックの表面処理が可能となる。

【実施例】

【0040】

以下、本発明を適用した具体的な実施例について、実験結果に基づいて説明する。なお、本発明は以下の実施例の記載に限定されるものではない。

【0041】

(実施例1)

本実施例は、図2の表面処理装置1において、フッ素を含有する表面平滑材をコートしたポリエチレンナフタレート(PEN)フィルム(以下、「表面コートPENフィルム」と称する。)を処理対象プラスチックフィルムとして用いたものである。触媒体3にはタングステン線(ニラコ製、0.6φ×470mm)を用い、触媒体3の温度は、タングステン線の抵抗率の温度依存性から見積もった。試料温度は試料ホルダ内部に取り付けた熱電対により測定した。

【0042】

原子状水素処理は水素流量100sccm(standard cc/min)、処理時のガス圧30Pa、触媒体3の温度1700℃、プラスチックフィルム温度50℃以下、触媒体3と試料フィルムとの距離100mm、処理時間10分である。

【0043】

上記条件で表面処理した後の表面コートPENフィルムの表面形状は、原子間力顕微鏡(ビーコインスツルメンツ社製、NS3A−FIR001−S型)により評価した。また、表面の原子組成の変化をX線光電子分光装置(サーモエレクトロン社製、SIGMA PROBE)により評価した。

【0044】

(比較例1)

比較例1として、上記の処理を行わない表面コートPENフィルムを用い、実施例1と同様の評価を行った。

【0045】

図5(a)及び(b)に、実施例1及び比較例1の表面コートPENフィルムの原子間力顕微鏡像をそれぞれ示した。また、この像から算出した表面粗さを表1に示した。ここで、Rqは自乗平均粗さ、Raは平均粗さ、Rmaxは平均最大高低差を表す。図5及び表1から明らかなように、原子状水素による表面処理により、表面の凹凸が増加し、表面粗さは3倍程度増加した。

【0046】

【表1】

【0047】

図6に実施例1及び比較例1の表面コートPENフィルムのX線光電子分光スペクトルを示した。2つの曲線f1、f2は、それぞれ実施例1及び比較例1のスペクトルを表している。図6から明らかなように、原子状水素処理により、フッ素を含有する表面平滑材に起因する表面のフッ素が選択的に除去されていることが分かる。

【0048】

(実施例2)

本発明のプラスチック表面処理法による薄膜に対する密着性改善効果を、以下のようにして確認した。

【0049】

まず、実施例1と同様に表面コートPENフィルムを原子状水素処理した後、触媒化学気相成長法により、窒化シリコン膜を厚み50nmで形成した。プラスチックフィルムと窒化シリコン膜との密着性は、碁盤目試験(JIS K5400)、80℃のボイリング試験及び曲げ試験により評価した。

【0050】

碁盤目試験を行った結果、窒化シリコン膜の剥離は見られなかった。また、80℃の純水中でボイリングを行っても剥離は起こらなかった。更に、窒化シリコン膜を形成した表面コートPENフィルムを180度折り曲げた後、その折り曲げ部の原子間力顕微鏡で観察した結果を図7(a)に示し、図7(a)のA−A’線に沿った断面図を図7(b)に示した。図7(b)の突起部は折り曲げた際のプラスチックフィルムの変形を示しており、その付近に薄膜の亀裂は見られず、優れた密着性を有することが判明した。

【0051】

(実施例3)

本実施例では、PVCフィルムに原子状水素処理を行った。即ち、図2の表面処理装置7において、処理対象となるプラスチックフィルム5として、PVCフィルムを用いた。原子状水素処理は水素流量100sccm、処理時のガス圧30Pa、触媒体3の温度1700℃、プラスチックフィルムの温度50℃以下、触媒体3とプラスチックフィルム5との距離100mm、処理時間5分である。

【0052】

上記と同様に、PVCフィルムの表面形状は原子間力顕微鏡により評価し、表面の原子組成の変化をX線光電子分光装置により評価した。

【0053】

(比較例2)

比較例2として、上記の処理を行わないPVCフィルムを用い、比較例1と同様の評価を行った。

【0054】

図8(a)及び(b)に、実施例3及び比較例2のPVCフィルムの原子間力顕微鏡像を示した。また、この像から算出した表面粗さを表2に示した。更に、図9に実施例3及び比較例2の表面コートPENフィルムのX線光電子分光スペクトルを示した。2つの曲線f3、f4は、それぞれ実施例3及び比較例2のスペクトルを表している。

【0055】

【表2】

【0056】

図8及び表2から明らかなように、原子状水素処理により、表面の凹凸が増加し、表面粗さが3倍程度増加した。また、図9から明らかなように、原子状水素処理により、PVC表面のクロルが選択的に除去されていることが分かる。

【産業上の利用可能性】

【0057】

本発明の機能性を付与するためのプラスチック表面処理法によれば、プラスチック表面に微細な凹凸を形成して親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性、機械的強度を向上させたり、更にはその上に形成される薄膜との密着性を向上させることができる。従って、本発明は、半導体デバイス、有機ELデバイスなどの基板材料の分野で有用である。

【図面の簡単な説明】

【0058】

【図1】本発明のプラスチック表面処理法の原理を示す概念図である。

【図2】本発明の一実施形態に係るプラスチック表面処理法を使用するための装置の概略構成を示す図である。

【図3】図2のプラスチック表面処理法を実施するための手順を表すフローチャートを示す図である。

【図4】ロール状に巻き取られたフィルムを連続して表面処理する場合の実施形態に係る装置の概略構成図である。

【図5】(a)は実施例1の表面コートPENフィルムの原子間力顕微鏡像を表し、(b)は比較例1の表面コートPENフィルムの原子間力顕微鏡像をそれぞれ表している。

【図6】実施例1及び比較例1の表面コートPENフィルムのX線光電子分光スペクトルを示す図である。

【図7】(a)は、窒化シリコン膜を形成した表面コートPENフィルムを180度折り曲げた後、その折り曲げ部の原子間力顕微鏡で観察した結果を示す図であり、(b)は(a)のA−A’線に沿った断面図である。

【図8】図8(a)及び(b)に、実施例3及び比較例2のPVCフィルムの原子間力顕微鏡像を示した。

【図9】更に、図9に実施例3及び比較例2の表面コートPENフィルムのX線光電子分光スペクトルを示した。

【符号の説明】

【0059】

1 真空槽

2 水素分子

3 触媒体

4 原子状水素

5 プラスチックフィルム

6 表面処理層

7 表面処理装置

8 真空装置

9 シャワーヘッド

10 電源

11 試料ホルダ

12 ターボ分子ポンプ

13 ロータリポンプ

14 水素ガスボンベ

15 マスフロコントローラ

16 バルブ

17 連続プラスチックフィルム

18 フィルム供給ロール

19 冷却回転ホルダ

20 フィルム巻取りロール

21 遮蔽板

21a 開口

【技術分野】

【0001】

本発明は、プラスチック表面に機能性を付与するための処理法に関し、より詳細には、半導体デバイス、有機ELデバイスなどの基板材料としての使用が可能なプラスチックフィルムの高機能化のための表面処理法に関する。

【背景技術】

【0002】

現在、電子デバイスの多くは無機のシリコン基板上に形成されている。その理由は電子デバイスの製造プロセスが500℃以上の高温プロセスを必要とするためである。

【0003】

しかし、近年、低コスト、省エネルギのために無機半導体の製造プロセスの低温化が行われており、従来では、耐熱の問題から基板として使用できなかったプラスチック基板のも、研究レベルでは一部使用が可能となっている。

【0004】

そのような状況下、電子デバイスの形成に適した基板材料を開発するために、プラスチックの高機能化を目指した技術開発が活発に行われており、表面改質、薄膜コーティング等の技術などは有効な手法であると考えられる(特許文献1)。

【0005】

ここで、プラスチック表面に付加すべき機能として、親水性、疎水性、耐摩耗性、薄膜との密着性の付与等が考えられる。これらの機能を簡便に発現することができれば、プラスチックの応用分野は大幅に増加すると予想される。

【0006】

また、従来の表面処理技術は湿式法が多く用いられてきたが、環境問題や生産性の観点からプロセスの簡略化が要請され、加えて現在の半導体製造プロセスとの相性の観点から非湿式法の開発が要請されるに至り、真空中での新規表面処理法の開発が求められるに至っている。

【0007】

真空プロセスでの表面処理法には、コロナ放電処理、プラズマ処理等がある(特許文献2、3、非特許文献1)。しかし、これらの方法では電極面積を大きくすることが困難であり、一度に大面積を処理することができない。また、電子デバイスを形成したプラスチックフィルムを処理する場合に、放電やプラズマによりデバイスが破壊される可能性がある。

【0008】

また、基板にプラスチックフィルムを用いた場合、丸めたり、折り曲げたりできるという利点が期待されるが、プラスチックフィルムとその上に形成される薄膜との密着性が低い場合、丸めたり、折り曲げたりした際に薄膜に亀裂が入ったり、剥離するといった問題がある。

【0009】

更に、表面にフッ素加工を施したプラスチックフィルム(テフロン(R))は、薄膜との密着性が低いため、その上に薄膜を形成することは困難である。

【0010】

加えて、プラスチックは耐摩耗性が低く、稼動部など磨耗が激しい部品として用いる場合は、その寿命も問題となる。

【0011】

このような状況から、コロナ放電処理、プラズマ処理等を使用せずにプラスチックの高機能化が可能な表面処理法の開発が求められている。

【特許文献1】特開2004−217966号公報

【特許文献2】特開2001−158415号公報

【非特許文献1】岩森暁著、「高分子表面加工学」、技報堂出版株式会社、2005年6月25日

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は上記従来技術の問題点を解決するために為されたものであり、本発明の目的は、プラスチック表面に親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性、機械的強度を向上させたり、更にはその上に形成される薄膜との密着性を向上させた高機能化プラスチックフィルムを得るためのプラスチック表面処理法を提供することを目的としている。

【課題を解決するための手段】

【0013】

上述の目的を達成するために、本願発明者らは、プラスチック全体を加熱せず、極表面のみを処理するために、原子状水素の再結合反応により放出されるエネルギを用いることを誠意研究を重ねてきた。その結果、プラズマ等を使用せずにプラスチックの表面処理を行う方法として、加熱した金属線などの触媒を用いて水素ガスを接触分解して、活性種である原子状水素を生成する技術を応用し得ることを見出した。即ち、減圧下に触媒を設置し、そこで水素ガスを分解して原子状水素を生成し、その原子状水素を触媒の近くに置かれたプラスチックに接触させることによりプラスチック表面の処理を行うものである。これにより、プラスチック自体は低温のまま、その極表面のみを加熱処理したり、化学的に活性化することが可能となる。その結果、プラスチックに親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性及び/又は機械的強度を向上させたり、プラスチック表面に形成される薄膜との密着性を向上させることができる。

【0014】

従って、本発明のプラスチック表面処理法は、減圧下に於いて水素分子を原子状水素に分解し、該原子状水素をプラスチックに接触させることにより、プラスチックの表面を改質することを特徴とする。

【0015】

上記に於いて、減圧下に於ける水素分子の分解は、触媒により行うことが好ましい。

【0016】

ここで、プラスチックの表面を改質とは、より具体的には、プラスチック表面への微細な凹凸の形成による親水性化及び疎水性化、耐摩耗性の向上、機械的強度の向上、ガス透過率の向上、水蒸気透過率の向上、プラスチック表面に形成される無機薄膜及び/又は有機薄膜との密着性の向上等をいう。

【0017】

本発明に係る機能性プラスチックフィルムは、上記本発明により表面処理したものであり、この機能性プラスチックフィルム上に薄膜を形成したものも含まれる。本発明に係るプラスチック製品は、上記機能性プラスチックフィルムにより形成したものである。

【発明の効果】

【0018】

本発明のプラスチック表面処理法によれば、プラスチックフィルムの極表面のみを結晶化させることにより、耐摩耗性及び/又は機械的強度を向上させることができる。

【0019】

また、プラスチックフィルムの表面形状、化学結合状態等を制御することが可能となり、目的に応じて親水性又は疎水性を付与することが可能となる。

【0020】

更に、本発明のプラスチック表面処理法によれば、プラスチック表面の例えばフッ素、塩素等のハロゲン系元素を選択的に除去することができ、その上に形成される薄膜との密着性を向上させることが可能となる。

【発明を実施するための最良の形態】

【0021】

図1は、本発明の機能性を付与するためのプラスチック表面処理法の原理を示す概念図である。同図に示すように、減圧された真空槽1内に、水素分子2の分解を行うための触媒体3と、処理対象であるプラスチックフィルム5とが設置されている。触媒体3は、プラスチックフィルム5の全面を覆うようにジグザグ状に形成されている。真空槽1に導入された水素分子2は、加熱された触媒体3で分解されて原子状水素4となる。原子状水素4はプラスチックフィルム5の表面で再結合し、水素分子2に戻る。このとき、プラスチックフィルム5の表面は原子状水素4の再結合エネルギを受け取り、その際に高温で加熱され、これにより表面処理層6が形成される。その結果、プラスチックフィルム5自体の温度は耐熱温度以下(例えば50℃)に押さえつつ、プラスチックフィルム5の極表面のみが高温に加熱されて改質されることになる。

【0022】

本発明のプラスチック表面処理法が対象とするプラスチックは、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ポリメチルメタアクリル(PMMA)、ポリビニルアルコール(PVA)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、ポリアミド(PA)、ポリカーボネート(PC)、ポリサルフォン(PSF)、ポリエーテルサルフォン(PES)、ポリアリレート(PAR)、ポリイミド(PI)、環状ポリオレフィン(APO)、エチレンビニルアルコール共重合体(EVAL)などである。更には、上記各材料等の多層構造材、上記材料に密着材や表面平滑処理剤等をコーティングしたもの、プラズマ処理等の他の表面処理を施したものでもよい。

【0023】

また、本発明に於いて水素分子を原子状水素に分解するための触媒として、例えば、タングステン、モリブデン、タンタル、白金、金、ニッケル、レニウム、鉄、クロム、チタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、ルテニウム、オスミウム、コバルト、ロジウム、パラジウム、イリジウム、マンガン、銅、ロジウム等の金属等や、それらの合金、カーボン(グラファイト)等を使用することができる。原子状水素は、これらの触媒体材料のどれを用いても発生させることができる。

【0024】

本発明のプラスチック表面処理に際しては、プラスチックの温度を−60〜300℃の温度範囲にすることが好ましく、20〜100℃の温度範囲が更に好ましい。また、本発明のプラスチック表面処理に際しての圧力は、0.01〜500Paの範囲が好ましく、1〜100Paの範囲がより好ましい。

【0025】

本発明に於ける原子状水素の生成量は、108〜1016個/cm3の範囲であることが好ましく、1011〜1016個/cm3の範囲であることがより好ましい。

【0026】

本発明の機能性を付与するためのプラスチック表面処理法によれば、上述のように原子状水素の再結合によりプラスチックの極表面のみが高温に加熱されるが、プラスチック表面に結合した原子が原子状水素によって引き抜かれて熱を発生する場合もある。このように、原子状水素の再結合反応及び表面原子の引き抜き反応により、プラスチックの極表面の処理が行われる場合にも、目的とするプラスチック表面の改質を行うことができる。

【0027】

本発明のプラスチック表面処理法は、水素分子から生成された原子状水素が、極表面を処理した後、再び水素分子に戻る循環型の処理法である。従って、原理的には水素は消費されないので、非常に低コストでプラスチックの表面処理を行うことができる。

【0028】

また、本発明のプラスチック表面処理法によれば、多くの原子状水素が生成するため、処理時間が短いということを特徴としている。更に、触媒体により覆われる部分の面積を増加させることにより、簡便に大面積のプラスチック表面を一度に処理することが可能となる。

【0029】

以下、本発明のより具体的な実施形態を図2及び3に基づいて説明する。図2は本実施形態で使用する装置の概略構成を示している。本実施形態に係る表面処理装置7は、真空槽1と、真空槽1を減圧するための真空装置8と、水素分子を真空槽内に導入するためのシャワーヘッド9と、水素分子を分解して原子状水素を生成するための触媒体3と、処理対象となる試料であるプラスチックフィルム5を固定するための試料ホルダ11とを有している。本実施形態では、水素分子は、水素ガスボンベ14からマスフロコントローラ15を介してシャワーヘッド9に供給される。また、触媒体3は、電源10により所望の温度まで加熱することが可能となっている。試料ホルダ11は、プラスチックフィルム5の加熱及び冷却が可能となっている。本実施形態では、触媒体3とプラスチックフィルム5との間の距離は、約100mmである。

【0030】

真空装置8は、直列に配したターボ分子ポンプ12及びロータリポンプ13により構成され、バルブ16の開閉により、真空槽1内の減圧のオンオフが行われる。なお、ターボ分子ポンプ12に代えて拡散ポンプを使用してもよい。

【0031】

試料ホルダ11は、上述のように処理中の表面処理層6の温度を調整することが可能となっており、ヒータによる加熱又は水冷若しくは空冷による冷却が可能な機構(図示せず)となっている。

【0032】

取り付けられるプラスチックフィルム5は、試料ホルダ11との熱接触を良好にするため、プラスチックフィルム5の外周を押える錘を載せる機構(図示せず)、プラスチックフィルム5自体の外周に錘をつけ、その錘で斜め下方向にテンションをかける機構(図示せず)、静電チャックと呼ばれる静電気力でプラスチックフィルム5と試料ホルダ11とを密着させる機構(図示せず)、更に熱接触を良好にするためにプラスチックフィルム5と試料ホルダ11との間に水素分子もしくは原子状水素処理には影響しない希ガス(ヘリウム、アルゴン、クリプトンなど)を加える機構(図示せず)を有してもよい。

【0033】

なお、図2の表面処理装置7では、処理される表面処理層6が上に向いているフェイスアップ型、即ちシャワーヘッド9が触媒体3の上に配置される構造を採っているが、表面処理層6が下に向いているフェイスダウン型、即ちシャワーヘッド9が触媒体3の下に配置される構造であってもよい。また、真空槽1への水素分子の導入はシャワーヘッド9を用いず、直管状のノズル(図示せず)から導入してもよい。

【0034】

図3は本発明を実施するための手順を表すフローチャートを示している。まず、真空槽1にプラスチックフィルム5をセットし、ステップS1に示すように、ターボ分子ポンプ12及びロータリポンプ13により減圧を開始し、真空槽1内が0.001Pa以下の圧力になるまで減圧を行う。水素ガス導入前のこの時点の圧力を背圧と称している。本発明に於ける背圧は、低ければ低いほど好ましく、1Pa以下であることが好ましい。

【0035】

次に、試料ホルダ11を所望の温度に調節し、その後、ステップS2に示すように、水素分子を水素ガスボンベ14からマスフロコントローラ15及びシャワーヘッド9を介して真空槽1に導入する。処理時のガス圧はマスフロコントローラ15により、又は真空槽1とターボ分子ポンプ12の間のバルブ16により、又はターボ分子ポンプ12の回転数により、調節することができる。

【0036】

次に、所望のガス圧になったところで、ステップS3に示すように、電源10を用いて触媒体3を通電加熱し、触媒体3を所望の温度にする。

【0037】

なお、図2では触媒体3として線状のものを用いているが、プラスチックフィルム5の全面を覆うことができる構造のものであれば、触媒体3の形状はメッシュ状、リボン状、板状等の何れでもよい。

【0038】

触媒体3の通電加熱により、水素分子は触媒体3で分解され、原子状水素を生成する。この原子状水素が試料と接触し、ステップS4に示すように、プラスチックフィルム5の表面処理が行われる。ここで、原子状水素は真空槽内の壁や部品で再結合し、消滅してしまうため、触媒体3とプラスチックフィルム5の間には構造物がないことが望ましいが、原子状水素量を制御する場合、また、任意の領域を処理したい場合は、構造物やマスクを触媒体3と試料ホルダ11との間に設置してもよい。

【0039】

図4は、ロール状に巻き取られたフィルムを連続して表面処理する場合の実施形態に係る装置の概略構成を示している。本実施形態の装置は、シャワーヘッド9が触媒体3の下に配置されるフェイスダウン型構造であるが、原理的には前述の図2の装置と同様であり、同じ構成要素には同じ符号が付してある。図4に示すように、本実施形態では、処理対象となるプラスチックは連続プラスチックフィルム17である。連続プラスチックフィルム17は、フィルム供給ロール18に巻き付けてあり、減圧後に回転する冷却回転ホルダ19上に連続して供給される。本実施形態では触媒体3と冷却回転ホルダ19との間には遮蔽板21が設けられ、遮蔽板21には、連続プラスチックフィルム17の処理部分のみを触媒体3側に露出させるための開口21aが設けられている。遮蔽板21の開口21aで表面処理された連続プラスチックフィルム17は、フィルム巻き取りロール20に連続して巻き取られる。本実施形態の装置により、高速かつ低コストで、大面積のプラスチックの表面処理が可能となる。

【実施例】

【0040】

以下、本発明を適用した具体的な実施例について、実験結果に基づいて説明する。なお、本発明は以下の実施例の記載に限定されるものではない。

【0041】

(実施例1)

本実施例は、図2の表面処理装置1において、フッ素を含有する表面平滑材をコートしたポリエチレンナフタレート(PEN)フィルム(以下、「表面コートPENフィルム」と称する。)を処理対象プラスチックフィルムとして用いたものである。触媒体3にはタングステン線(ニラコ製、0.6φ×470mm)を用い、触媒体3の温度は、タングステン線の抵抗率の温度依存性から見積もった。試料温度は試料ホルダ内部に取り付けた熱電対により測定した。

【0042】

原子状水素処理は水素流量100sccm(standard cc/min)、処理時のガス圧30Pa、触媒体3の温度1700℃、プラスチックフィルム温度50℃以下、触媒体3と試料フィルムとの距離100mm、処理時間10分である。

【0043】

上記条件で表面処理した後の表面コートPENフィルムの表面形状は、原子間力顕微鏡(ビーコインスツルメンツ社製、NS3A−FIR001−S型)により評価した。また、表面の原子組成の変化をX線光電子分光装置(サーモエレクトロン社製、SIGMA PROBE)により評価した。

【0044】

(比較例1)

比較例1として、上記の処理を行わない表面コートPENフィルムを用い、実施例1と同様の評価を行った。

【0045】

図5(a)及び(b)に、実施例1及び比較例1の表面コートPENフィルムの原子間力顕微鏡像をそれぞれ示した。また、この像から算出した表面粗さを表1に示した。ここで、Rqは自乗平均粗さ、Raは平均粗さ、Rmaxは平均最大高低差を表す。図5及び表1から明らかなように、原子状水素による表面処理により、表面の凹凸が増加し、表面粗さは3倍程度増加した。

【0046】

【表1】

【0047】

図6に実施例1及び比較例1の表面コートPENフィルムのX線光電子分光スペクトルを示した。2つの曲線f1、f2は、それぞれ実施例1及び比較例1のスペクトルを表している。図6から明らかなように、原子状水素処理により、フッ素を含有する表面平滑材に起因する表面のフッ素が選択的に除去されていることが分かる。

【0048】

(実施例2)

本発明のプラスチック表面処理法による薄膜に対する密着性改善効果を、以下のようにして確認した。

【0049】

まず、実施例1と同様に表面コートPENフィルムを原子状水素処理した後、触媒化学気相成長法により、窒化シリコン膜を厚み50nmで形成した。プラスチックフィルムと窒化シリコン膜との密着性は、碁盤目試験(JIS K5400)、80℃のボイリング試験及び曲げ試験により評価した。

【0050】

碁盤目試験を行った結果、窒化シリコン膜の剥離は見られなかった。また、80℃の純水中でボイリングを行っても剥離は起こらなかった。更に、窒化シリコン膜を形成した表面コートPENフィルムを180度折り曲げた後、その折り曲げ部の原子間力顕微鏡で観察した結果を図7(a)に示し、図7(a)のA−A’線に沿った断面図を図7(b)に示した。図7(b)の突起部は折り曲げた際のプラスチックフィルムの変形を示しており、その付近に薄膜の亀裂は見られず、優れた密着性を有することが判明した。

【0051】

(実施例3)

本実施例では、PVCフィルムに原子状水素処理を行った。即ち、図2の表面処理装置7において、処理対象となるプラスチックフィルム5として、PVCフィルムを用いた。原子状水素処理は水素流量100sccm、処理時のガス圧30Pa、触媒体3の温度1700℃、プラスチックフィルムの温度50℃以下、触媒体3とプラスチックフィルム5との距離100mm、処理時間5分である。

【0052】

上記と同様に、PVCフィルムの表面形状は原子間力顕微鏡により評価し、表面の原子組成の変化をX線光電子分光装置により評価した。

【0053】

(比較例2)

比較例2として、上記の処理を行わないPVCフィルムを用い、比較例1と同様の評価を行った。

【0054】

図8(a)及び(b)に、実施例3及び比較例2のPVCフィルムの原子間力顕微鏡像を示した。また、この像から算出した表面粗さを表2に示した。更に、図9に実施例3及び比較例2の表面コートPENフィルムのX線光電子分光スペクトルを示した。2つの曲線f3、f4は、それぞれ実施例3及び比較例2のスペクトルを表している。

【0055】

【表2】

【0056】

図8及び表2から明らかなように、原子状水素処理により、表面の凹凸が増加し、表面粗さが3倍程度増加した。また、図9から明らかなように、原子状水素処理により、PVC表面のクロルが選択的に除去されていることが分かる。

【産業上の利用可能性】

【0057】

本発明の機能性を付与するためのプラスチック表面処理法によれば、プラスチック表面に微細な凹凸を形成して親水性又は疎水性を付与したり、プラスチック表面の耐摩耗性、機械的強度を向上させたり、更にはその上に形成される薄膜との密着性を向上させることができる。従って、本発明は、半導体デバイス、有機ELデバイスなどの基板材料の分野で有用である。

【図面の簡単な説明】

【0058】

【図1】本発明のプラスチック表面処理法の原理を示す概念図である。

【図2】本発明の一実施形態に係るプラスチック表面処理法を使用するための装置の概略構成を示す図である。

【図3】図2のプラスチック表面処理法を実施するための手順を表すフローチャートを示す図である。

【図4】ロール状に巻き取られたフィルムを連続して表面処理する場合の実施形態に係る装置の概略構成図である。

【図5】(a)は実施例1の表面コートPENフィルムの原子間力顕微鏡像を表し、(b)は比較例1の表面コートPENフィルムの原子間力顕微鏡像をそれぞれ表している。

【図6】実施例1及び比較例1の表面コートPENフィルムのX線光電子分光スペクトルを示す図である。

【図7】(a)は、窒化シリコン膜を形成した表面コートPENフィルムを180度折り曲げた後、その折り曲げ部の原子間力顕微鏡で観察した結果を示す図であり、(b)は(a)のA−A’線に沿った断面図である。

【図8】図8(a)及び(b)に、実施例3及び比較例2のPVCフィルムの原子間力顕微鏡像を示した。

【図9】更に、図9に実施例3及び比較例2の表面コートPENフィルムのX線光電子分光スペクトルを示した。

【符号の説明】

【0059】

1 真空槽

2 水素分子

3 触媒体

4 原子状水素

5 プラスチックフィルム

6 表面処理層

7 表面処理装置

8 真空装置

9 シャワーヘッド

10 電源

11 試料ホルダ

12 ターボ分子ポンプ

13 ロータリポンプ

14 水素ガスボンベ

15 マスフロコントローラ

16 バルブ

17 連続プラスチックフィルム

18 フィルム供給ロール

19 冷却回転ホルダ

20 フィルム巻取りロール

21 遮蔽板

21a 開口

【特許請求の範囲】

【請求項1】

減圧下に於いて水素分子を原子状水素に分解し、該原子状水素をプラスチックに接触させることにより、プラスチックの表面を改質することを特徴とするプラスチック表面処理法。

【請求項2】

減圧下に於ける水素分子の分解を触媒により行うことを特徴とする請求項1記載のプラスチック表面処理法。

【請求項3】

プラスチック表面の親水性化を行うことを特徴とする請求項1又は2記載のプラスチック表面処理法。

【請求項4】

プラスチック表面の疎水性化を行うことを特徴とする請求項1又は2記載のプラスチック表面処理法。

【請求項5】

プラスチック表面の耐摩耗性を向上させることを特徴とする請求項1乃至4の何れかに記載のプラスチック表面処理法。

【請求項6】

プラスチック表面の機械的強度を向上させることを特徴とする請求項1乃至5の何れかに記載のプラスチック表面処理法。

【請求項7】

プラスチック表面のガス透過率を向上させることを特徴とする請求項1乃至6の何れかに記載のプラスチック表面処理法。

【請求項8】

プラスチック表面の水蒸気透過率を向上させることを特徴とする請求項1乃至7の何れかに記載のプラスチック表面処理法。

【請求項9】

プラスチック表面の該プラスチック表面に形成される無機薄膜及び/又は有機薄膜との密着性を向上させる請求項1乃至8の何れかに記載のプラスチック表面処理法。

【請求項10】

プラスチックの温度を−60℃〜300℃の間で処理を行うことを特徴とする請求項1乃至9の何れかに記載のプラスチック表面処理法。

【請求項11】

0.01Pa〜500Paの圧力下でプラスチックの処理を行うことを特徴とする請求項1乃至10の何れかに記載のプラスチック表面処理法。

【請求項12】

前記原子状水素の生成量が108〜1016個/cm3の範囲でプラスチックの処理を行うことを特徴とする請求項1乃至11の何れかに記載のプラスチック表面処理法。

【請求項13】

請求項1乃至12のいずれかに記載のプラスチック表面処理法で処理した機能性プラスチックフィルム。

【請求項14】

請求項13記載の機能性プラスチックフィルムにより形成したプラスチック製品。

【請求項15】

請求項1乃至12のいずれかに記載のプラスチック表面処理法により処理した後、無機薄膜及び/又は有機薄膜を形成した機能性プラスチックフィルム。

【請求項1】

減圧下に於いて水素分子を原子状水素に分解し、該原子状水素をプラスチックに接触させることにより、プラスチックの表面を改質することを特徴とするプラスチック表面処理法。

【請求項2】

減圧下に於ける水素分子の分解を触媒により行うことを特徴とする請求項1記載のプラスチック表面処理法。

【請求項3】

プラスチック表面の親水性化を行うことを特徴とする請求項1又は2記載のプラスチック表面処理法。

【請求項4】

プラスチック表面の疎水性化を行うことを特徴とする請求項1又は2記載のプラスチック表面処理法。

【請求項5】

プラスチック表面の耐摩耗性を向上させることを特徴とする請求項1乃至4の何れかに記載のプラスチック表面処理法。

【請求項6】

プラスチック表面の機械的強度を向上させることを特徴とする請求項1乃至5の何れかに記載のプラスチック表面処理法。

【請求項7】

プラスチック表面のガス透過率を向上させることを特徴とする請求項1乃至6の何れかに記載のプラスチック表面処理法。

【請求項8】

プラスチック表面の水蒸気透過率を向上させることを特徴とする請求項1乃至7の何れかに記載のプラスチック表面処理法。

【請求項9】

プラスチック表面の該プラスチック表面に形成される無機薄膜及び/又は有機薄膜との密着性を向上させる請求項1乃至8の何れかに記載のプラスチック表面処理法。

【請求項10】

プラスチックの温度を−60℃〜300℃の間で処理を行うことを特徴とする請求項1乃至9の何れかに記載のプラスチック表面処理法。

【請求項11】

0.01Pa〜500Paの圧力下でプラスチックの処理を行うことを特徴とする請求項1乃至10の何れかに記載のプラスチック表面処理法。

【請求項12】

前記原子状水素の生成量が108〜1016個/cm3の範囲でプラスチックの処理を行うことを特徴とする請求項1乃至11の何れかに記載のプラスチック表面処理法。

【請求項13】

請求項1乃至12のいずれかに記載のプラスチック表面処理法で処理した機能性プラスチックフィルム。

【請求項14】

請求項13記載の機能性プラスチックフィルムにより形成したプラスチック製品。

【請求項15】

請求項1乃至12のいずれかに記載のプラスチック表面処理法により処理した後、無機薄膜及び/又は有機薄膜を形成した機能性プラスチックフィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−154050(P2007−154050A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−351599(P2005−351599)

【出願日】平成17年12月6日(2005.12.6)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月6日(2005.12.6)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

[ Back to top ]