機能性を有する微細構造体

【課題】表面に反応性を付与することで機能性に優れ、安価で量産性の高い樹脂製の微細構造体の提供を目的とする。

【解決手段】1個の重合性二重結合を有しフリーラジカル重合により重合しエポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yからなり、(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする。

【解決手段】1個の重合性二重結合を有しフリーラジカル重合により重合しエポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yからなり、(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に抗体及び酵素等のタンパク質やポリペプチド、発光分子、クロミック分子、蛍光分子、キレート分子等の機能性物質を固定するのに有用な微細構造体に関する。

【背景技術】

【0002】

多数の細胞や微生物の中から必要な性質をもったものを選び出すことは、バイオテクノロジーの技術分野において重要な要素となる。

また、小さなチップ上で分析、検査、合成等が可能であれば試料、試薬の微量化、反応の時間短縮が期待できることから、マイクロウエルアレイ、マイクロ流路チップ等の各種マイクロチップが提案されている。

従来このようなマイクロチップにおいては、流路、液だめ、ウェルなどの構造的機能を利用するのみであったが、さらにチップを高機能化するために、チップ表面に酵素、抗体などの機能分子を導入することが検討されている。

特許文献1には、多孔質構造部を形成し、この多孔質構造部に酵素、抗体等を固定する技術を開示するが構造が限定的であり汎用性に劣る。

また、マイクロウエルアレイ等のような表面に微小の複数の有底孔を有するようなチップに表面機能性を付与することができないものである。

従来は、シリコンを用いた微細構造体が一般的であったが、高価であることから樹脂製の微細構造体が提案されている(特許文献2)。

しかし、従来の熱可塑性樹脂チップやPDMS(ポリジメチルシロキサン)製チップは素材が不活性であり、それ自体に抗体や酵素等の機能性物質を表面に固定することはできなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−317128号公報

【特許文献2】特許第3867126号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、表面に反応性を付与することで機能性に優れ、安価で量産性の高い樹脂製の微細構造体の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明に係る表面反応性微細構造体は、1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yとからなり、(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする。

【0006】

単量体Zは、1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、メチロール基、イソシアネート基、アルコキシシリル基のいずれか一つ以上を有するものであれば特に限定はない。

このような単量体の例としては、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、4−ビニルシクロヘキサンモノエポキサイド、アクリル酸、メタクリル酸、クロトン酸、イタコン酸、フマール酸、マレイン酸、ケイ皮酸、アクリルアミド、メタクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、N−イソプロピルアクリルアミド、N−イソブトキシメチルアクリルアミド、マレインアミド、2−アミノエチルビニルエーテル、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルアクリレート、ジエチルアミノエチルメタクリレート、t−ブチルアミノエチルメタクリレート、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリスメトキシエトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシプロピルメチルジメトキシシランなどが挙げられる。

【0007】

単量体Xは、単量体Zと均一に混合し、1個の重合性二重結合を有しフリーラジカル重合により重合する単量体Zを含まないモノマーであれば特に制限は無く、ビニルモノマー類、(メタ)アクリレート類、アクリルアミド類などを使用することができる。

単量体Xは1種類のモノマーでも良く、2種類以上のモノマーを混合したものでも良い。

単量体Xは、微細構造体を製造する際の生産性を高める観点からは重合速度が速いことが好ましく、このような単量体としては(メタ)アクリロイル基の化学構造を有する単量体が好ましい。

また単量体Xは、自家蛍光が小さいのが好ましく、その点で芳香族化合物でないのが好ましい。

以上のような単量体Xとしては、アルキル基、シクロアルキル基がエステル部分に結合した(メタ)アクリレートが挙げられる。

このような単量体の例としては、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、ラウリルアクリレート、ノニルアクリレート、シクロヘキシルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、ラウリルメタクリレート、ノニルメタクリレート、シクロヘキシルメタクリレートなどが挙げられる。

【0008】

単量体Yは、単量体Xと混合したした時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合するモノマーであれば特に制限は無いが、蛍光の観点からは芳香族化合物でないのが好ましい。

このような単量体Yの例としては、ジ(メタ)アクリル酸エチレングリコール、ジ(メタ)アクリル酸ブタンジオール、ジ(メタ)アクリル酸1,6−ヘキサンジオール、ジ(メタ)アクリル酸1,10−デカンジオール、ポリエチレングリコールジ(メタ)アクリレート、アリル(メタ)アクリレートなどが挙げられる。

単量体Yは1種類のモノマーでも良く、2種類以上のモノマーを混合したものでも良い。

【0009】

単量体X,Y及びZの割合において、(単量体X+単量体Z)と単量体Yとの重量比を90/10〜55/45の範囲に設定したのは、単量体Yが架橋剤として作用することで成形後の型への粘着性を抑えることで離型性を改善したものであり、また逆に単量体Yが多くなり過ぎても樹脂の弾性が失われ離型性が低下するから上記の範囲に設定した。

また、単量体Xと単量体Zの割合は、単量体Xと単量体Zの重量比を97/3〜60/40の範囲に設定するのが好ましい。

単量体Zが樹脂表面に反応性、吸着性を付与するものであり、また逆に単量体Zが多くなりすぎると樹脂の弾性低下や粘接着性の増大から離型性が低下するからである。

【0010】

本発明に係る表面反応性微細構造体に弾性をある程度付与し、離型性を向上させるには単量体Xは、それを重合した重合体のガラス転移温度が20℃以下であるようにしてもよい。

【0011】

また、本発明に係る表面反応性微細構造体にあっては、樹脂表面に選択特異的に反応性を付与するのが望ましく、タンパク質や細胞等が非特異的に吸着するのは好ましくない。

そこで、単量体Xは、炭素数3以上のアルキル基を有する単量体と水酸基および/またはアルコキシキ基を有する単量体の混合物にして樹脂素材そのものの表面の親水・疎水性を制御するのが好ましい。

【0012】

重合体Bは、単量体X,Y及びZの混合液体に溶解またはコロイド状に分散する重合体であれば特に制限はなく、ポリ(メタ)アクリレート類、ビニル系ポリマー類、ジエン系ポリマー類、縮合系ポリマー類等が使用できる。

また、本発明において重合体Bは、コア・シェル型の高分子微粒子であってもよい。

重合体Bをコア・シェル型の高分子微粒子とした場合に、本発明に係る微細構造体を単量体X,Y及びZの混合物に重合体Bを溶解又は分散させ、光重合により硬化させる際に粘度の上昇が抑えられ取扱いが容易となる。

重合体Bのコア・シェル型高分子微粒子は、伸張した歪100%の状態における発生応力が100MPa以下であるのが好ましく、20MPa以下であるのがより好ましい。

前記のとおり微細構造体を構成する重合体組成物には、離型性を向上するために弾性を付与することが必要なため、重合体Bは柔軟であることが好ましい。

コア・シェル粒子の粒子径には特に制限が無いが、製造方法としては乳化重合を使用しやすいことを考慮すると、粒子径は0.01〜10μmの範囲にあるものが使用しやすい。

コア・シェル粒子のシェルに使用される高分子は特に制限は無いが、製造方法として乳化重合を使用しやすいことや蛍光の発生を考慮すると、ポリメチルメタクリレートのような(メタ)アクリレート重合体およびその共重合体、ポリ酢酸ビニルおよびその共重合体などが挙げられる。

コア・シェル粒子のコアに使用される高分子は特に制限は無いが、製造方法として乳化重合を使用しやすいことや蛍光の発生を考慮すると、ポリブチルアクリレートのような(メタ)アクリレート重合体およびその共重合体、ポリ酢酸ビニルおよびその共重合体などが挙げられる。

コア・シェル型の高分子微粒子は、形状を保持するために、少なくともコア部分が架橋されているのが好ましい。

これにより重合体Bは微細構造体を構成する重合体組成物の中で安定に分散相を形成し、柔軟な場合には弾性体として良好に機能することができる。

架橋を形成する単量体については特に制限が無く、ジビニルモノマー類、ジ(メタ)アクリレート類、アリル(メタ)アクリレートなどが挙げられる。

【0013】

本発明に係る微細構造体は、マイクロウエルアレイチップ、マイクロ流路チップ、マイクロチャンネルチップ、細胞培養プレート等、各種チップに採用でき、マイクロウエルアレイチップ等の場合には、1個の細胞や微生物が各ウエルに収納できるのがスクリーニングしやすく好ましい。

この場合にウエルの大きさは対象とする細胞や微生物により設計されることになるが、凹部径0.1μm〜500μm、凹部深さ0.1μm〜500μmの範囲で設計できる。

またマイクロ流路チップ等溝状又は凸状の帯形状部を有するものであれば溝又は凸部の幅0.1μm〜500μm、溝の深さ又は凸部の高さ0.1μm〜500μmの範囲で設計できる。

【0014】

本発明の微細構造体は、前記の単量体X、単量体Y、及び単量体Z、重合体Bを主成分として混合した光硬化性樹脂を鋳型に流し込み光重合により固化して作製することが好ましい。

本発明においては、高い生産性や寸法精度が得られる方法で微細構造体を提供することを目的とするため、鋳型を用いる光重合による作製が好ましい。

本発明の微細構造体の作製に使用する光硬化性樹脂には光重合開始剤を添加してもよい。

光重合開始剤については特に制限はなく、ベンゾインエーテル系、ケタール系、アセトフェノン系、ベンゾフェノン系、チオキサントン系などの光重合開始剤から自由に選択して用いることができる。

また光硬化性樹脂には、本発明の効果を阻害しない範囲で、モノマー、ポリマー、無機フィラーなどを自由に配合しても良い。

光重合に用いる光照射装置については特に制限が無く、高圧水銀ランプ、メタルハライドランプ、UV放電管などを装備した装置を自由に用いることができる。

光硬化性樹脂の硬化は、重合性の観点から窒素雰囲気中で行なうのがより好ましい。

【0015】

本発明に係る微細構造体は、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基、及び水酸基のいずれか一つ以上を有する反応性ポリマーを、請求項1〜4のいずれかに記載の表面反応性微細構造体の表面の少なくとも一部に固定したことを特徴とする表面反応性ポリマー微細構造体として使用できる。

このような反応性ポリマーとしては、ポリアクリル酸、ポリアクリル酸共重合体、ポリメタクリル酸、ポリメタクリル酸共重合体、ポリアリルアミン、ポリアリルアミン共重合体、ポリグリシジルメタクリレート、ポリグリシジルメタクリレート共重合体、ポリペプチドなどを使用することができる。

反応性ポリマーを表面反応性微細構造体に固定する方法は特に限定されず、反応性ポリマー溶液中に表面反応性微細構造体を浸漬する方法、反応性ポリマー溶液を表面反応性微細構造体に塗布し溶媒を蒸発させる方法などを自由に用いることができる。

反応性ポリマーの固定において、反応性ポリマーの官能基と表面反応性微細構造体の官能基とを共有結合させる場合には、加熱したり触媒や架橋剤を用いたりしても良い。

例えば、一方の官能基がカルボキシル基で他方がアミノ基の場合は、カルボジイミド類を架橋剤として用いることにより温和な条件で効率よく結合させることができる。

反応性ポリマーは、微細構造体の表面に固定されたのちにはその含有する官能基を他の官能基に変換しても良い。

例えばポリアクリル酸などのカルボキシル基を有する反応性ポリマーにおいては、固定化の後に残ったカルボキシル基をコハク酸イミドエステル構造に変換することができ、これによりタンパク質などのアミノ基を有する分子を温和な条件で効率よく微細構造表面に固定することができるようになる。

また、タンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれか一つ以上を、請求項1〜4のいずれかに記載の表面反応性微細構造体または請求項5記載の表面反応性ポリマー微細構造体の表面の少なくとも一部に固定したことを特徴とする表面機能性微細構造体として使用できる。

このように反応性ポリマーを微細構造体の表面にグラフトすると、この反応性ポリマーに、酵素や抗体などを含むタンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれかの機能分子を容易に固定できるからである。

このよう機能分子の固定化の方法としては、表面反応性微細構造体または表面反応性ポリマー微細構造体にそれらが有する官能基を利用して吸着させてもよい。

また、タンパク質やポリペプチドはそれ自身がアミノ基、カルボキシル基などを有するので、表面反応性微細構造体または表面反応性ポリマー微細構造体の官能基としてそれらに反応するもの選択することにより、共有結合で固定化してもよい。

また、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子においては、それらの機能を保持したまま表面反応性微細構造体または表面反応性ポリマー微細構造体の官能基と共有結合できる化学構造を導入して、固定化しても良い。

本発明に係る微細構造体は、請求項1〜6のいずれかに記載の微細構造体の微細構造を有しない面に、ガラス、プラスチック、金属のいずれかからなるプレートを貼付した微細構造体複合プレートとして使用することができる。

【発明の効果】

【0016】

本発明に係る微細構造体においては、樹脂表面に単量体Zによる反応基を導入したのでこの反応基に抗体や酵素等を直接的に固定することができ、またこの反応基に反応性ポリマーを固定化して、この反応性ポリマーに抗体や酵素を固定することもできる。

さらには、樹脂表面に導入した反応基を利用して、発光分子、クロミック分子、蛍光分子、キレート分子等の機能性分子を固定することも可能である。

【図面の簡単な説明】

【0017】

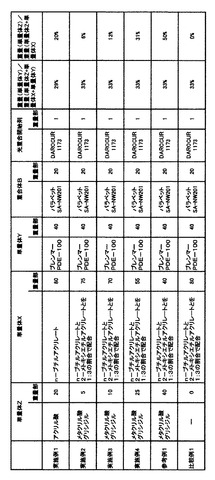

【図1】微細構造体の組成を示す。

【図2】微細構造体の製造プロセスを示す。

【図3】光硬化のプロセス例を示す。

【図4】微細構造体の走査型電子顕微鏡写真例を示す。

【図5】実施例1の赤外吸収スペクトルチャートを示す。

【図6】実施例1から単量体Zを除いた場合の赤外吸収スペクトルチャートを示す。

【図7】実施例3の赤外吸収スペクトルチャートを示す。

【図8】実施例3の微細構造体の表面にポリアクリル酸を固定したものの赤外吸収スペクトルチャートを示す。

【図9】比較例2の赤外吸収スペクトルチャートを示す。

【図10】実施例4の微細構造体の表面にポリアクリルアミンを固定したものを示す。

【図11】表面反応性ポリマー微細構造体の例を示す。

【図12】実施例8の蛍光画像を示す。

【発明を実施するための形態】

【0018】

本発明の表面反応性微細構造体の作製に、原材料として以下のものを使用した。

単量体Zとして、和光純薬製のアクリル酸、メタクリル酸グリシジルを使用した。

単量体Xとして、和光純薬工業製のn−ブチルアクリレート(重合体のガラス転移温度:−50℃)、2−メトキシエチルアクリレート(重合体のガラス転移温度:−50℃)を使用した。

単量体Yとして、日本油脂製のジエチレングリコールジメタクリレートであるブレンマーPDE−100を使用した。

重合体Bとして、クラレ製のパラペットSA−NW201(コア・シェル型高分子微粒子で、歪100%の発生応力11MPa)を使用した。

光重合開始剤として、チバ・スペシャルティ・ケミカルズ製の光重合開始剤 Ciba DAROCUR 1173(2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン)を使用した。

【0019】

(実施例1)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の実施例1に記載したものを選択し、図1の重量部でガラス製サンプル管に量り取って混合したのち、重合体が溶解して均一に分散するまで室温の暗所で攪拌し、光硬化性樹脂を用意した。

次に図2に示すように、鋳型1(シリコン基板をドライエッチングして作製したもので、図中の上面に型となる凹凸構造を有する)の上に前記の光硬化性樹脂2を置き、さらにその上からガラスプレート3(使用直前まで3−メタクリロキシプロピルトリメトキシシラン(信越化学工業製)に12時間以上浸漬した)をのせて光硬化性樹脂が鋳型上面全体に広がるようにした。

このようにして用意した鋳型、光硬化性樹脂、ガラスプレートを窒素雰囲気中に置き、図3のようにしてスライドガラス上面からの高さが2cmのところに紫外線ランプ(アズワン株式会社製 LUV−16、22W)を置いて30分間紫外線照射したのちに、鋳型を外してガラスプレート上に表面微細構造体を用意した。

鋳型としてスタンパ1(ウェルアレイ作製用のスタンパで、開口部が内接円直径10μmの正六角形で深さ15μmのウェルが20μmの間隔で正方格子状に並んだ構造を作製できる)を使用し、上記のようにして得られた表面微細構造体の凹凸構造を、パターン面の上から走査型電子顕微鏡観察した結果を図4に示す。

この成形体においては、ウェル開口部のエッジ部分での樹脂の未充填や変形などが全く認められず、全体としてもスタンパ構造を忠実に転写した微細構造が認められた。

表面微細構造体の表面について、ATR法による赤外分光分析を実施した。

得られた赤外吸収スペクトルを図5に示す。

スペクトルにはカルボキシル基に特徴的な3200cm−1を頂点としたブロードなピークや1700cm−1付近のブロードなピークが認められ、微細構造表面にカルボキシル基が導入できていることを確認した(比較のために、実施例1の単量体Zを除いた樹脂について同様に測定した赤外吸収スペクトルを、図6に示す)。

【0020】

(実施例2〜4)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の実施例2〜4に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体を用意した。

このようにして得られた実施例2〜4の各表面微細構造体の凹凸構造を、実施例1と同様にして走査型電子顕微鏡観察したところ、これら全ての成形体においてウェル開口部のエッジ部分での樹脂の未充填や変形などが全く認められず、全体としてもスタンパ構造を忠実に転写した微細構造が認められた。

実施例2〜4の表面微細構造体の表面について、実施例1と同様にATR法による赤外分光分析を実施した。

得られた実施例3の表面微細構造体の赤外吸収スペクトルを図7に示す。

スペクトルにはエポキシ環に特徴的な910cm−1のピークが認められ、微細構造表面にエポキシ基が導入できていることを確認した。

実施例2および4の表面微細構造体の赤外吸収スペクトルについても前記同様にエポキシ環に特徴的なピークが認められ、微細構造表面にエポキシ基が導入できていることを確認した。

【0021】

(参考例1)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の参考例1に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体を用意することを試みた。

しかしこの場合は、光硬化性樹脂が硬化したのちに樹脂とスタンパ1が接着して離型することが困難な場合があった。

これは、単量体Zの割合が多いためと認められる。

【0022】

(実施例5)

実施例3で得た表面にエポキシ基を有する表面反応性微細構造体に、反応性ポリマーであるポリアクリル酸を固定することを試みた。

ポリアクリル酸(ポリアクリル酸5,000 和光純薬製)を10重量%の濃度でメタノールに溶解し、この溶液に表面反応性微細構造体を浸漬した後に取り出し、メタノール蒸発させて表面反応性微細構造体の表面を薄いポリアクリル酸フィルムで覆った。

このようにした表面反応性微細構造体を130℃で1時間加熱した後に、微細構造体表面を蒸留水でよく洗浄して乾燥した。

得られた微細構造体の表面について実施例1と同様にして赤外分光分析した。

得られたスペクトルを図8に示す。

スペクトルにはポリアクリル酸のカルボキシル基に特徴的な3400cm−1付近を頂点としたブロードなピークや1700cm−1付近のブロードなピークが認められた。

さらに910cm−1のエポキシ環に由来するピークが消失していることから、表反応性微細構造体の表面にあったエポキシ基がポリアクリル酸のカルボキシル基の一部と反応していることが推定された。

以上から、表面にポリアクリル酸が固定された表面反応性ポリマー微細構造体が得られることを確認した。

【0023】

(比較例1)

前記の単量体X、単量体Y、重合体B、光重合開始剤の中から図1の比較例1に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体(単量体Zを含まない)を用意した。

この表面微細構造体を用い実施例5と同様にしてポリアクリル酸の固定を行い、表面を赤外分光分析した。

得られたスペクトルを図9に示す。

スペクトルには前記のポリアクリル酸に特徴的なピークは認められず、官能基を持たない表面微細構造体では表面に反応性ポリマーを固定できないことを確認した。

【0024】

(実施例6)

実施例4で得た表面にエポキシ基を有する表面反応性微細構造体に、反応性ポリマーであるポリアリルアミンを固定することを試みた。

表面反応性微細構造体の一部をポリアリルアミン水溶液「Poly(allylamine), 20wt% solution in water ALDRICH製」に1時間接触させたのち、蒸留水でよく洗浄して乾燥した。

得られた微細構造体は、その全体を濃度0.1重量%のFITC(Fluorescein−4−isothiocyanate 同仁化学製)水溶液に1時間浸漬した後に取り出して蒸留水でよく洗浄して乾燥した。

このようにFITCによりアミノ基を蛍光染色した微細構造体を、蛍光顕微鏡観察しその画像を撮影した(図10参照)。

図10の画像では、ポリアリルアミンが接触した部分にはFluoresceinによる緑色の蛍光が認めれたが、ポリアリルアミンが接触しない部分には蛍光は認められなかった。

以上から、表面にポリアリルアミンが固定された表面反応性ポリマー微細構造体が得られることを確認した。

【0025】

(実施例7〜9)

実施例5と同様にして、図11の実施例7〜9に記載した表面反応性微細構造体、反応性ポリマーを用いて表面反応性ポリマー微細構造体を用意した。

さらにこれらの表面反応性ポリマー微細構造体に蛍光標識抗体の固定を次のように試みた。

濃度2μg/mlの抗体水溶液(抗体はCy3で蛍光標識したCEDARLANE製、Cy3 Goat F(ab’)2 Anti−Mouse IgG(H+L)を使用)と、濃度20mg/mlの1−シクロヘキシル−3−(2−モルホリノエチル)カルボジイミド メト−p−トルエンスルホナート(和光純薬工業製)水溶液とを1:1で混合した溶液に、表面反応性ポリマー微細構造体を30℃で1時間浸漬したのち、微細構造体を溶液から取り出し蒸留水で洗浄して乾燥した。

このようにして得た微細構造体を蛍光顕微鏡観察し(OLYMPUS製の高級システム顕微鏡BX50およびユニバーサル落射蛍光装置BX−FLAを使用)、さらにCCDカメラ(OLYMPUS製、DP70)により蛍光画像を得た。

実施例8の微細構造体の蛍光画像を図12に示す。

図12の画像では全体に蛍光分子に由来する赤色の発光が認められ、これより表面に抗体が固定されたことを確認し、実施例7および9で得た微細構造体についても同様にして抗体の固定を確認した。

抗体の固定量を評価するために、蛍光画像の輝度測定を実施した。

輝度測定は、同じ撮影条件で得た全ての画像について同じ位置から680×512ピクセルの画像を切り出してグレースケールに変換したのち、全ピクセルの輝度の平均値を求めることにより行った。

測定された輝度(図11参照)は、実施例7〜9の何れにおいても表面官能基を有しない微細構造体と比較し3倍以上と高く(後の比較例2を参照)、よく抗体が固定されていることを確認した。

【0026】

(実施例10)

実施例7〜9と比較するために、表面にカルボキシル基を有する実施例1の表面反応微細構造体を用い、そのまま実施例7〜9と同様に蛍光標識抗体の固定を試みた。

このようにして得た微細構造体の蛍光画像の輝度測定を実施例7〜9と同様に行った。

測定された輝度(図11参照)は、表面官能基を有しない微細構造体と比較すると高かったが(後の比較例2を参照)、ポリアクリル酸の固定により表面に多数の官能基を有する実施例7〜9の場合には及ばなかった。

【0027】

(比較例2)

表面に官能基を有しない微細構造体おける抗体固定を評価するために、比較例1の微細構造体を用いて実施例7〜9と同様にして蛍光標識抗体の固定を試みた。

このようにして得た微細構造体の蛍光画像の輝度測定を実施例7〜9と同様に行ったところ、測定された輝度(図11参照)は、実施例7〜9の場合と比較して1/3以下であった。

この値は、比較例1の微細構造体についてそのまま輝度測定した時の値(輝度測定値:28)と同等であり、比較例1の表面に官能基を有しない微細構造体では、表面に抗体固定されないことが確認された。

【技術分野】

【0001】

本発明は、表面に抗体及び酵素等のタンパク質やポリペプチド、発光分子、クロミック分子、蛍光分子、キレート分子等の機能性物質を固定するのに有用な微細構造体に関する。

【背景技術】

【0002】

多数の細胞や微生物の中から必要な性質をもったものを選び出すことは、バイオテクノロジーの技術分野において重要な要素となる。

また、小さなチップ上で分析、検査、合成等が可能であれば試料、試薬の微量化、反応の時間短縮が期待できることから、マイクロウエルアレイ、マイクロ流路チップ等の各種マイクロチップが提案されている。

従来このようなマイクロチップにおいては、流路、液だめ、ウェルなどの構造的機能を利用するのみであったが、さらにチップを高機能化するために、チップ表面に酵素、抗体などの機能分子を導入することが検討されている。

特許文献1には、多孔質構造部を形成し、この多孔質構造部に酵素、抗体等を固定する技術を開示するが構造が限定的であり汎用性に劣る。

また、マイクロウエルアレイ等のような表面に微小の複数の有底孔を有するようなチップに表面機能性を付与することができないものである。

従来は、シリコンを用いた微細構造体が一般的であったが、高価であることから樹脂製の微細構造体が提案されている(特許文献2)。

しかし、従来の熱可塑性樹脂チップやPDMS(ポリジメチルシロキサン)製チップは素材が不活性であり、それ自体に抗体や酵素等の機能性物質を表面に固定することはできなかった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−317128号公報

【特許文献2】特許第3867126号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、表面に反応性を付与することで機能性に優れ、安価で量産性の高い樹脂製の微細構造体の提供を目的とする。

【課題を解決するための手段】

【0005】

本発明に係る表面反応性微細構造体は、1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yとからなり、(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする。

【0006】

単量体Zは、1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、メチロール基、イソシアネート基、アルコキシシリル基のいずれか一つ以上を有するものであれば特に限定はない。

このような単量体の例としては、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、4−ビニルシクロヘキサンモノエポキサイド、アクリル酸、メタクリル酸、クロトン酸、イタコン酸、フマール酸、マレイン酸、ケイ皮酸、アクリルアミド、メタクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、N−イソプロピルアクリルアミド、N−イソブトキシメチルアクリルアミド、マレインアミド、2−アミノエチルビニルエーテル、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルアクリレート、ジエチルアミノエチルメタクリレート、t−ブチルアミノエチルメタクリレート、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリスメトキシエトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシプロピルメチルジメトキシシランなどが挙げられる。

【0007】

単量体Xは、単量体Zと均一に混合し、1個の重合性二重結合を有しフリーラジカル重合により重合する単量体Zを含まないモノマーであれば特に制限は無く、ビニルモノマー類、(メタ)アクリレート類、アクリルアミド類などを使用することができる。

単量体Xは1種類のモノマーでも良く、2種類以上のモノマーを混合したものでも良い。

単量体Xは、微細構造体を製造する際の生産性を高める観点からは重合速度が速いことが好ましく、このような単量体としては(メタ)アクリロイル基の化学構造を有する単量体が好ましい。

また単量体Xは、自家蛍光が小さいのが好ましく、その点で芳香族化合物でないのが好ましい。

以上のような単量体Xとしては、アルキル基、シクロアルキル基がエステル部分に結合した(メタ)アクリレートが挙げられる。

このような単量体の例としては、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、ラウリルアクリレート、ノニルアクリレート、シクロヘキシルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、ラウリルメタクリレート、ノニルメタクリレート、シクロヘキシルメタクリレートなどが挙げられる。

【0008】

単量体Yは、単量体Xと混合したした時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合するモノマーであれば特に制限は無いが、蛍光の観点からは芳香族化合物でないのが好ましい。

このような単量体Yの例としては、ジ(メタ)アクリル酸エチレングリコール、ジ(メタ)アクリル酸ブタンジオール、ジ(メタ)アクリル酸1,6−ヘキサンジオール、ジ(メタ)アクリル酸1,10−デカンジオール、ポリエチレングリコールジ(メタ)アクリレート、アリル(メタ)アクリレートなどが挙げられる。

単量体Yは1種類のモノマーでも良く、2種類以上のモノマーを混合したものでも良い。

【0009】

単量体X,Y及びZの割合において、(単量体X+単量体Z)と単量体Yとの重量比を90/10〜55/45の範囲に設定したのは、単量体Yが架橋剤として作用することで成形後の型への粘着性を抑えることで離型性を改善したものであり、また逆に単量体Yが多くなり過ぎても樹脂の弾性が失われ離型性が低下するから上記の範囲に設定した。

また、単量体Xと単量体Zの割合は、単量体Xと単量体Zの重量比を97/3〜60/40の範囲に設定するのが好ましい。

単量体Zが樹脂表面に反応性、吸着性を付与するものであり、また逆に単量体Zが多くなりすぎると樹脂の弾性低下や粘接着性の増大から離型性が低下するからである。

【0010】

本発明に係る表面反応性微細構造体に弾性をある程度付与し、離型性を向上させるには単量体Xは、それを重合した重合体のガラス転移温度が20℃以下であるようにしてもよい。

【0011】

また、本発明に係る表面反応性微細構造体にあっては、樹脂表面に選択特異的に反応性を付与するのが望ましく、タンパク質や細胞等が非特異的に吸着するのは好ましくない。

そこで、単量体Xは、炭素数3以上のアルキル基を有する単量体と水酸基および/またはアルコキシキ基を有する単量体の混合物にして樹脂素材そのものの表面の親水・疎水性を制御するのが好ましい。

【0012】

重合体Bは、単量体X,Y及びZの混合液体に溶解またはコロイド状に分散する重合体であれば特に制限はなく、ポリ(メタ)アクリレート類、ビニル系ポリマー類、ジエン系ポリマー類、縮合系ポリマー類等が使用できる。

また、本発明において重合体Bは、コア・シェル型の高分子微粒子であってもよい。

重合体Bをコア・シェル型の高分子微粒子とした場合に、本発明に係る微細構造体を単量体X,Y及びZの混合物に重合体Bを溶解又は分散させ、光重合により硬化させる際に粘度の上昇が抑えられ取扱いが容易となる。

重合体Bのコア・シェル型高分子微粒子は、伸張した歪100%の状態における発生応力が100MPa以下であるのが好ましく、20MPa以下であるのがより好ましい。

前記のとおり微細構造体を構成する重合体組成物には、離型性を向上するために弾性を付与することが必要なため、重合体Bは柔軟であることが好ましい。

コア・シェル粒子の粒子径には特に制限が無いが、製造方法としては乳化重合を使用しやすいことを考慮すると、粒子径は0.01〜10μmの範囲にあるものが使用しやすい。

コア・シェル粒子のシェルに使用される高分子は特に制限は無いが、製造方法として乳化重合を使用しやすいことや蛍光の発生を考慮すると、ポリメチルメタクリレートのような(メタ)アクリレート重合体およびその共重合体、ポリ酢酸ビニルおよびその共重合体などが挙げられる。

コア・シェル粒子のコアに使用される高分子は特に制限は無いが、製造方法として乳化重合を使用しやすいことや蛍光の発生を考慮すると、ポリブチルアクリレートのような(メタ)アクリレート重合体およびその共重合体、ポリ酢酸ビニルおよびその共重合体などが挙げられる。

コア・シェル型の高分子微粒子は、形状を保持するために、少なくともコア部分が架橋されているのが好ましい。

これにより重合体Bは微細構造体を構成する重合体組成物の中で安定に分散相を形成し、柔軟な場合には弾性体として良好に機能することができる。

架橋を形成する単量体については特に制限が無く、ジビニルモノマー類、ジ(メタ)アクリレート類、アリル(メタ)アクリレートなどが挙げられる。

【0013】

本発明に係る微細構造体は、マイクロウエルアレイチップ、マイクロ流路チップ、マイクロチャンネルチップ、細胞培養プレート等、各種チップに採用でき、マイクロウエルアレイチップ等の場合には、1個の細胞や微生物が各ウエルに収納できるのがスクリーニングしやすく好ましい。

この場合にウエルの大きさは対象とする細胞や微生物により設計されることになるが、凹部径0.1μm〜500μm、凹部深さ0.1μm〜500μmの範囲で設計できる。

またマイクロ流路チップ等溝状又は凸状の帯形状部を有するものであれば溝又は凸部の幅0.1μm〜500μm、溝の深さ又は凸部の高さ0.1μm〜500μmの範囲で設計できる。

【0014】

本発明の微細構造体は、前記の単量体X、単量体Y、及び単量体Z、重合体Bを主成分として混合した光硬化性樹脂を鋳型に流し込み光重合により固化して作製することが好ましい。

本発明においては、高い生産性や寸法精度が得られる方法で微細構造体を提供することを目的とするため、鋳型を用いる光重合による作製が好ましい。

本発明の微細構造体の作製に使用する光硬化性樹脂には光重合開始剤を添加してもよい。

光重合開始剤については特に制限はなく、ベンゾインエーテル系、ケタール系、アセトフェノン系、ベンゾフェノン系、チオキサントン系などの光重合開始剤から自由に選択して用いることができる。

また光硬化性樹脂には、本発明の効果を阻害しない範囲で、モノマー、ポリマー、無機フィラーなどを自由に配合しても良い。

光重合に用いる光照射装置については特に制限が無く、高圧水銀ランプ、メタルハライドランプ、UV放電管などを装備した装置を自由に用いることができる。

光硬化性樹脂の硬化は、重合性の観点から窒素雰囲気中で行なうのがより好ましい。

【0015】

本発明に係る微細構造体は、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基、及び水酸基のいずれか一つ以上を有する反応性ポリマーを、請求項1〜4のいずれかに記載の表面反応性微細構造体の表面の少なくとも一部に固定したことを特徴とする表面反応性ポリマー微細構造体として使用できる。

このような反応性ポリマーとしては、ポリアクリル酸、ポリアクリル酸共重合体、ポリメタクリル酸、ポリメタクリル酸共重合体、ポリアリルアミン、ポリアリルアミン共重合体、ポリグリシジルメタクリレート、ポリグリシジルメタクリレート共重合体、ポリペプチドなどを使用することができる。

反応性ポリマーを表面反応性微細構造体に固定する方法は特に限定されず、反応性ポリマー溶液中に表面反応性微細構造体を浸漬する方法、反応性ポリマー溶液を表面反応性微細構造体に塗布し溶媒を蒸発させる方法などを自由に用いることができる。

反応性ポリマーの固定において、反応性ポリマーの官能基と表面反応性微細構造体の官能基とを共有結合させる場合には、加熱したり触媒や架橋剤を用いたりしても良い。

例えば、一方の官能基がカルボキシル基で他方がアミノ基の場合は、カルボジイミド類を架橋剤として用いることにより温和な条件で効率よく結合させることができる。

反応性ポリマーは、微細構造体の表面に固定されたのちにはその含有する官能基を他の官能基に変換しても良い。

例えばポリアクリル酸などのカルボキシル基を有する反応性ポリマーにおいては、固定化の後に残ったカルボキシル基をコハク酸イミドエステル構造に変換することができ、これによりタンパク質などのアミノ基を有する分子を温和な条件で効率よく微細構造表面に固定することができるようになる。

また、タンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれか一つ以上を、請求項1〜4のいずれかに記載の表面反応性微細構造体または請求項5記載の表面反応性ポリマー微細構造体の表面の少なくとも一部に固定したことを特徴とする表面機能性微細構造体として使用できる。

このように反応性ポリマーを微細構造体の表面にグラフトすると、この反応性ポリマーに、酵素や抗体などを含むタンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれかの機能分子を容易に固定できるからである。

このよう機能分子の固定化の方法としては、表面反応性微細構造体または表面反応性ポリマー微細構造体にそれらが有する官能基を利用して吸着させてもよい。

また、タンパク質やポリペプチドはそれ自身がアミノ基、カルボキシル基などを有するので、表面反応性微細構造体または表面反応性ポリマー微細構造体の官能基としてそれらに反応するもの選択することにより、共有結合で固定化してもよい。

また、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子においては、それらの機能を保持したまま表面反応性微細構造体または表面反応性ポリマー微細構造体の官能基と共有結合できる化学構造を導入して、固定化しても良い。

本発明に係る微細構造体は、請求項1〜6のいずれかに記載の微細構造体の微細構造を有しない面に、ガラス、プラスチック、金属のいずれかからなるプレートを貼付した微細構造体複合プレートとして使用することができる。

【発明の効果】

【0016】

本発明に係る微細構造体においては、樹脂表面に単量体Zによる反応基を導入したのでこの反応基に抗体や酵素等を直接的に固定することができ、またこの反応基に反応性ポリマーを固定化して、この反応性ポリマーに抗体や酵素を固定することもできる。

さらには、樹脂表面に導入した反応基を利用して、発光分子、クロミック分子、蛍光分子、キレート分子等の機能性分子を固定することも可能である。

【図面の簡単な説明】

【0017】

【図1】微細構造体の組成を示す。

【図2】微細構造体の製造プロセスを示す。

【図3】光硬化のプロセス例を示す。

【図4】微細構造体の走査型電子顕微鏡写真例を示す。

【図5】実施例1の赤外吸収スペクトルチャートを示す。

【図6】実施例1から単量体Zを除いた場合の赤外吸収スペクトルチャートを示す。

【図7】実施例3の赤外吸収スペクトルチャートを示す。

【図8】実施例3の微細構造体の表面にポリアクリル酸を固定したものの赤外吸収スペクトルチャートを示す。

【図9】比較例2の赤外吸収スペクトルチャートを示す。

【図10】実施例4の微細構造体の表面にポリアクリルアミンを固定したものを示す。

【図11】表面反応性ポリマー微細構造体の例を示す。

【図12】実施例8の蛍光画像を示す。

【発明を実施するための形態】

【0018】

本発明の表面反応性微細構造体の作製に、原材料として以下のものを使用した。

単量体Zとして、和光純薬製のアクリル酸、メタクリル酸グリシジルを使用した。

単量体Xとして、和光純薬工業製のn−ブチルアクリレート(重合体のガラス転移温度:−50℃)、2−メトキシエチルアクリレート(重合体のガラス転移温度:−50℃)を使用した。

単量体Yとして、日本油脂製のジエチレングリコールジメタクリレートであるブレンマーPDE−100を使用した。

重合体Bとして、クラレ製のパラペットSA−NW201(コア・シェル型高分子微粒子で、歪100%の発生応力11MPa)を使用した。

光重合開始剤として、チバ・スペシャルティ・ケミカルズ製の光重合開始剤 Ciba DAROCUR 1173(2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン)を使用した。

【0019】

(実施例1)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の実施例1に記載したものを選択し、図1の重量部でガラス製サンプル管に量り取って混合したのち、重合体が溶解して均一に分散するまで室温の暗所で攪拌し、光硬化性樹脂を用意した。

次に図2に示すように、鋳型1(シリコン基板をドライエッチングして作製したもので、図中の上面に型となる凹凸構造を有する)の上に前記の光硬化性樹脂2を置き、さらにその上からガラスプレート3(使用直前まで3−メタクリロキシプロピルトリメトキシシラン(信越化学工業製)に12時間以上浸漬した)をのせて光硬化性樹脂が鋳型上面全体に広がるようにした。

このようにして用意した鋳型、光硬化性樹脂、ガラスプレートを窒素雰囲気中に置き、図3のようにしてスライドガラス上面からの高さが2cmのところに紫外線ランプ(アズワン株式会社製 LUV−16、22W)を置いて30分間紫外線照射したのちに、鋳型を外してガラスプレート上に表面微細構造体を用意した。

鋳型としてスタンパ1(ウェルアレイ作製用のスタンパで、開口部が内接円直径10μmの正六角形で深さ15μmのウェルが20μmの間隔で正方格子状に並んだ構造を作製できる)を使用し、上記のようにして得られた表面微細構造体の凹凸構造を、パターン面の上から走査型電子顕微鏡観察した結果を図4に示す。

この成形体においては、ウェル開口部のエッジ部分での樹脂の未充填や変形などが全く認められず、全体としてもスタンパ構造を忠実に転写した微細構造が認められた。

表面微細構造体の表面について、ATR法による赤外分光分析を実施した。

得られた赤外吸収スペクトルを図5に示す。

スペクトルにはカルボキシル基に特徴的な3200cm−1を頂点としたブロードなピークや1700cm−1付近のブロードなピークが認められ、微細構造表面にカルボキシル基が導入できていることを確認した(比較のために、実施例1の単量体Zを除いた樹脂について同様に測定した赤外吸収スペクトルを、図6に示す)。

【0020】

(実施例2〜4)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の実施例2〜4に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体を用意した。

このようにして得られた実施例2〜4の各表面微細構造体の凹凸構造を、実施例1と同様にして走査型電子顕微鏡観察したところ、これら全ての成形体においてウェル開口部のエッジ部分での樹脂の未充填や変形などが全く認められず、全体としてもスタンパ構造を忠実に転写した微細構造が認められた。

実施例2〜4の表面微細構造体の表面について、実施例1と同様にATR法による赤外分光分析を実施した。

得られた実施例3の表面微細構造体の赤外吸収スペクトルを図7に示す。

スペクトルにはエポキシ環に特徴的な910cm−1のピークが認められ、微細構造表面にエポキシ基が導入できていることを確認した。

実施例2および4の表面微細構造体の赤外吸収スペクトルについても前記同様にエポキシ環に特徴的なピークが認められ、微細構造表面にエポキシ基が導入できていることを確認した。

【0021】

(参考例1)

前記の単量体Z、単量体X、単量体Y、重合体B、光重合開始剤の中から図1の参考例1に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体を用意することを試みた。

しかしこの場合は、光硬化性樹脂が硬化したのちに樹脂とスタンパ1が接着して離型することが困難な場合があった。

これは、単量体Zの割合が多いためと認められる。

【0022】

(実施例5)

実施例3で得た表面にエポキシ基を有する表面反応性微細構造体に、反応性ポリマーであるポリアクリル酸を固定することを試みた。

ポリアクリル酸(ポリアクリル酸5,000 和光純薬製)を10重量%の濃度でメタノールに溶解し、この溶液に表面反応性微細構造体を浸漬した後に取り出し、メタノール蒸発させて表面反応性微細構造体の表面を薄いポリアクリル酸フィルムで覆った。

このようにした表面反応性微細構造体を130℃で1時間加熱した後に、微細構造体表面を蒸留水でよく洗浄して乾燥した。

得られた微細構造体の表面について実施例1と同様にして赤外分光分析した。

得られたスペクトルを図8に示す。

スペクトルにはポリアクリル酸のカルボキシル基に特徴的な3400cm−1付近を頂点としたブロードなピークや1700cm−1付近のブロードなピークが認められた。

さらに910cm−1のエポキシ環に由来するピークが消失していることから、表反応性微細構造体の表面にあったエポキシ基がポリアクリル酸のカルボキシル基の一部と反応していることが推定された。

以上から、表面にポリアクリル酸が固定された表面反応性ポリマー微細構造体が得られることを確認した。

【0023】

(比較例1)

前記の単量体X、単量体Y、重合体B、光重合開始剤の中から図1の比較例1に記載したものを選択し、鋳型としてスタンパ1を使用して実施例1と同様に表面微細構造体(単量体Zを含まない)を用意した。

この表面微細構造体を用い実施例5と同様にしてポリアクリル酸の固定を行い、表面を赤外分光分析した。

得られたスペクトルを図9に示す。

スペクトルには前記のポリアクリル酸に特徴的なピークは認められず、官能基を持たない表面微細構造体では表面に反応性ポリマーを固定できないことを確認した。

【0024】

(実施例6)

実施例4で得た表面にエポキシ基を有する表面反応性微細構造体に、反応性ポリマーであるポリアリルアミンを固定することを試みた。

表面反応性微細構造体の一部をポリアリルアミン水溶液「Poly(allylamine), 20wt% solution in water ALDRICH製」に1時間接触させたのち、蒸留水でよく洗浄して乾燥した。

得られた微細構造体は、その全体を濃度0.1重量%のFITC(Fluorescein−4−isothiocyanate 同仁化学製)水溶液に1時間浸漬した後に取り出して蒸留水でよく洗浄して乾燥した。

このようにFITCによりアミノ基を蛍光染色した微細構造体を、蛍光顕微鏡観察しその画像を撮影した(図10参照)。

図10の画像では、ポリアリルアミンが接触した部分にはFluoresceinによる緑色の蛍光が認めれたが、ポリアリルアミンが接触しない部分には蛍光は認められなかった。

以上から、表面にポリアリルアミンが固定された表面反応性ポリマー微細構造体が得られることを確認した。

【0025】

(実施例7〜9)

実施例5と同様にして、図11の実施例7〜9に記載した表面反応性微細構造体、反応性ポリマーを用いて表面反応性ポリマー微細構造体を用意した。

さらにこれらの表面反応性ポリマー微細構造体に蛍光標識抗体の固定を次のように試みた。

濃度2μg/mlの抗体水溶液(抗体はCy3で蛍光標識したCEDARLANE製、Cy3 Goat F(ab’)2 Anti−Mouse IgG(H+L)を使用)と、濃度20mg/mlの1−シクロヘキシル−3−(2−モルホリノエチル)カルボジイミド メト−p−トルエンスルホナート(和光純薬工業製)水溶液とを1:1で混合した溶液に、表面反応性ポリマー微細構造体を30℃で1時間浸漬したのち、微細構造体を溶液から取り出し蒸留水で洗浄して乾燥した。

このようにして得た微細構造体を蛍光顕微鏡観察し(OLYMPUS製の高級システム顕微鏡BX50およびユニバーサル落射蛍光装置BX−FLAを使用)、さらにCCDカメラ(OLYMPUS製、DP70)により蛍光画像を得た。

実施例8の微細構造体の蛍光画像を図12に示す。

図12の画像では全体に蛍光分子に由来する赤色の発光が認められ、これより表面に抗体が固定されたことを確認し、実施例7および9で得た微細構造体についても同様にして抗体の固定を確認した。

抗体の固定量を評価するために、蛍光画像の輝度測定を実施した。

輝度測定は、同じ撮影条件で得た全ての画像について同じ位置から680×512ピクセルの画像を切り出してグレースケールに変換したのち、全ピクセルの輝度の平均値を求めることにより行った。

測定された輝度(図11参照)は、実施例7〜9の何れにおいても表面官能基を有しない微細構造体と比較し3倍以上と高く(後の比較例2を参照)、よく抗体が固定されていることを確認した。

【0026】

(実施例10)

実施例7〜9と比較するために、表面にカルボキシル基を有する実施例1の表面反応微細構造体を用い、そのまま実施例7〜9と同様に蛍光標識抗体の固定を試みた。

このようにして得た微細構造体の蛍光画像の輝度測定を実施例7〜9と同様に行った。

測定された輝度(図11参照)は、表面官能基を有しない微細構造体と比較すると高かったが(後の比較例2を参照)、ポリアクリル酸の固定により表面に多数の官能基を有する実施例7〜9の場合には及ばなかった。

【0027】

(比較例2)

表面に官能基を有しない微細構造体おける抗体固定を評価するために、比較例1の微細構造体を用いて実施例7〜9と同様にして蛍光標識抗体の固定を試みた。

このようにして得た微細構造体の蛍光画像の輝度測定を実施例7〜9と同様に行ったところ、測定された輝度(図11参照)は、実施例7〜9の場合と比較して1/3以下であった。

この値は、比較例1の微細構造体についてそのまま輝度測定した時の値(輝度測定値:28)と同等であり、比較例1の表面に官能基を有しない微細構造体では、表面に抗体固定されないことが確認された。

【特許請求の範囲】

【請求項1】

1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、

単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、

および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yとからなり、

(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、

および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする表面反応性微細構造体。

【請求項2】

単量体Xは、それを重合した重合体のガラス転移温度が20℃以下であることを特徴とする請求項1記載の表面反応性微細構造体。

【請求項3】

単量体Xは、炭素数3以上のアルキル基を有する単量体と水酸基および/またはアルコキシル基を有する単量体の混合物であることを特徴とする請求項1又は2記載の表面反応性微細構造体。

【請求項4】

重合体Bは、コア・シェル型の高分子微粒子からなることを特徴とする請求項1〜3のいずれかに記載の表面反応性微細構造体。

【請求項5】

エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基、及び水酸基のいずれか一つ以上を有する反応性ポリマーを、請求項1〜4のいずれかに記載の表面反応性微細構造体の表面の少なくとも一部に固定したことを特徴とする表面反応性ポリマー微細構造体。

【請求項6】

タンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれか一つ以上を、請求項1〜4のいずれかに記載の表面反応性微細構造体または請求項5記載の表面反応性ポリマー微細構造体の表面の少なくとも一部に固定したことを特徴とする表面機能性微細構造体。

【請求項7】

請求項1〜6のいずれかに記載の微細構造体の微細構造を有しない面に、ガラス、プラスチック、金属のいずれかからなるプレートを貼付したことを特徴とする微細構造体複合プレート。

【請求項8】

前記単量体X、単量体Y、単量体Z、重合体Bを主成分とする光硬化性樹脂を鋳型に流し込み光重合により固化して作製することを特徴とする請求項1〜4のいずれかに記載の表面反応性微細構造体の製造方法。

【請求項9】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロ流路チップ。

【請求項10】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロチャンネルチップ。

【請求項11】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロウェルアレイチップ。

【請求項12】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とする細胞培養プレート。

【請求項1】

1個の重合性二重結合を有しフリーラジカル重合により重合し、エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基のいずれか一つ以上を有する単量体Z、

単量体Zと混合した時に均一な液体となり1個の重合性二重結合を有しフリーラジカル重合により重合し単量体Zを含まない単量体X、

および単量体Xと混合した時に均一な液体となり2個以上の重合性二重結合を有しフリーラジカル重合により重合する単量体Yとからなり、

(単量体X+単量体Z)と単量体Yの重量比が90/10〜55/45の範囲にある単量体X,Y及びZの重合体A、

および単量体Xと単量体Yと単量体Zとの混合液体に溶解またはコロイド状に分散する重合体Bを主たる成分とする重合体組成物からなり、表面にミクロな凹凸構造を有することを特徴とする表面反応性微細構造体。

【請求項2】

単量体Xは、それを重合した重合体のガラス転移温度が20℃以下であることを特徴とする請求項1記載の表面反応性微細構造体。

【請求項3】

単量体Xは、炭素数3以上のアルキル基を有する単量体と水酸基および/またはアルコキシル基を有する単量体の混合物であることを特徴とする請求項1又は2記載の表面反応性微細構造体。

【請求項4】

重合体Bは、コア・シェル型の高分子微粒子からなることを特徴とする請求項1〜3のいずれかに記載の表面反応性微細構造体。

【請求項5】

エポキシ基、カルボキシル基、アミド基、アミノ基、イソシアネート基、アルコキシシリル基、メチロール基、及び水酸基のいずれか一つ以上を有する反応性ポリマーを、請求項1〜4のいずれかに記載の表面反応性微細構造体の表面の少なくとも一部に固定したことを特徴とする表面反応性ポリマー微細構造体。

【請求項6】

タンパク質、ポリペプチド、DNA、RNA、蛍光分子、発光分子、キレート分子、クロミック分子のいずれか一つ以上を、請求項1〜4のいずれかに記載の表面反応性微細構造体または請求項5記載の表面反応性ポリマー微細構造体の表面の少なくとも一部に固定したことを特徴とする表面機能性微細構造体。

【請求項7】

請求項1〜6のいずれかに記載の微細構造体の微細構造を有しない面に、ガラス、プラスチック、金属のいずれかからなるプレートを貼付したことを特徴とする微細構造体複合プレート。

【請求項8】

前記単量体X、単量体Y、単量体Z、重合体Bを主成分とする光硬化性樹脂を鋳型に流し込み光重合により固化して作製することを特徴とする請求項1〜4のいずれかに記載の表面反応性微細構造体の製造方法。

【請求項9】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロ流路チップ。

【請求項10】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロチャンネルチップ。

【請求項11】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とするマイクロウェルアレイチップ。

【請求項12】

請求項1〜4のいずれかに記載の表面反応性微細構造体、請求項5記載の表面反応性ポリマー微細構造体、請求項6に記載の表面機能性微細構造体及び請求項7記載の微細構造体複合プレートのうち、いずれかを用いたことを特徴とする細胞培養プレート。

【図1】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図12】

【公開番号】特開2011−46853(P2011−46853A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−197600(P2009−197600)

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000236920)富山県 (197)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月28日(2009.8.28)

【出願人】(000236920)富山県 (197)

【Fターム(参考)】

[ Back to top ]