機能性アルミニウム合金板及びその製造方法

【課題】密着性及び耐食性を従来よりも向上させることができる機能性アルミニウム合金板及びその製造方法を提供すること。

【解決手段】アルミニウム合金板よりなる基板10と、基板10の片面又は両面に形成した化成皮膜2と、化成皮膜2の表面からコロナ放電処理を施した後に形成された樹脂塗膜3とを有する。樹脂塗膜3は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることが好ましい。化成皮膜2は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることが好ましい。機能性アルミニウム合金板1は、飲料缶の蓋に加工される缶蓋用素材であることが好ましい。

【解決手段】アルミニウム合金板よりなる基板10と、基板10の片面又は両面に形成した化成皮膜2と、化成皮膜2の表面からコロナ放電処理を施した後に形成された樹脂塗膜3とを有する。樹脂塗膜3は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることが好ましい。化成皮膜2は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることが好ましい。機能性アルミニウム合金板1は、飲料缶の蓋に加工される缶蓋用素材であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接着性および耐食性に優れた機能性アルミニウム合金板(アルミニウム合金箔を含む)に関する。

【背景技術】

【0002】

従来より、アルミニウム合金板の表面を樹脂塗膜にてコーティングした塗装材や、アルミニウム合金板の表面に樹脂フィルムを貼り付けたラミネート材等の、いわゆる機能性アルミニウム合金板が広く用いられている。これらの機能性アルミニウム合金板は、アルミニウム合金板の加工性や優れた強度特性等を維持しながら、優れた耐食性や意匠性を発揮することができる。

【0003】

上記機能性アルミニウム合金板としては、平板状の板材に予めコーティングあるいはラミネートの表面処理をしておき、その後に曲げ加工等を施すプレ処理材と、平板状の板材に曲げ加工等を施した後にコーティングあるいはラミネートの表面処理を施すポスト処理材とに大別される。そして、これらは、品種、用途に応じて使い分けられている。

上記ポスト処理材は、加工後に表面処理を行うので、加工度に制限がなく、従来より様々な用途に用いられている。一方、上記プレ処理材は、ある程度加工度に制約があるものの最近の加工性向上技術の進展と相俟って、工程合理化、コストダウン等をも特的とし、例えば、飲料缶用蓋をはじめ、家電製品、OA機器の筐体等、あるいは建材の材料として広く使われるようになってきた。

【0004】

上記ポスト処理材であるかプレ処理材であるかに関わらず、一般に、機能性アルミニウム合金板に要求される基本特性としては、アルミニウム合金板材と塗膜あるいは樹脂フィルムとの密着性、および耐食性がある。このため、圧延で製造されたアルミニウム合金板は、圧延油などで汚れているので、まず、弱アルカリ脱脂液、あるいは溶剤等を用いた脱脂処理を施す。その後、密着性を確保するため、板表面をエッチングして、場合によってはデスマットの目的で酸洗処理をしたのち、化成処理により化成皮膜を形成する。化成処理としては、密着性、耐食性、コスト等に優れるリン酸クロメート化成処理が一般的である。その上に、加工を施すことなく樹脂塗膜が形成されたものがプレコート材(プレ処理材)である。また、加工を施してから上記化成処理を行い、あるいは上記化成処理行った後に加工し、その後樹脂塗膜を形成したものがポストコート材(ポスト処理材)である。

同様に、加工を施すことなく化成皮膜の上に樹脂フィルムを接合したものが、プレラミネート材(プレ処理材)であり、一方、加工を施してから上記化成処理を行い、その後樹脂フィルムを接合したものがポストラミネート材(ポスト処理材)である。

【0005】

最近では、最終製品の高機能化およびコストダウン、環境改善が強く要求されるようになり、ますます機能性アルミニウム合金板の需要も増加している。そして、ポスト処理材とプレ処理材のいずれにおいても、基板となるアルミニウム合金板と塗膜又は樹脂フィルムという表面処理膜との密着性等のさらなる向上も望まれている。特に、ブレ処理材においては、その後の加工に耐えうる非常に優れた密着性が求められる。

なお、これまでに提案されている機能性アルミニウム合金板に関する文献としては、次のようなものがある。

【0006】

【特許文献1】特開2000−280399号公報

【特許文献2】特開2000−281118号公報

【特許文献3】特開2001−179881号公報

【特許文献4】特開2002−206178号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来の問題点に鑑みてなされたもので、密着性及び耐食性を従来よりも向上させることができる機能性アルミニウム合金板及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に形成された樹脂塗膜とを有することを特徴とする機能性アルミニウム合金板にある(請求項1)。

【0009】

本発明の機能性アルミニウム合金板において最も注目すべき点は、上記のごとく、化成皮膜の表面からコロナ放電処理を施した後に上記樹脂塗膜を形成してあることである。ここで、上記コロナ放電処理は、空気中に設置した電極間に瞬間的に高電圧を加えることにより、空気絶縁を突き破り被処理材に瞬間的に放電する(電子を上記基板の表面に衝突させる)処理である。

本発明の機能性アルミニウム合金板は、上記基板に第1の下地処理としての上記化成皮膜を形成し、さらにその後に第2の下地処理として上記コロナ放電処理を実施するという、従来にない方法を積極的に取り入れて得られたものである。

【0010】

そのため、上記機能性アルミニウム合金板は、従来の化成皮膜形成直後に樹脂塗膜を形成したものよりも、樹脂塗膜と基板との密着性の向上及び基板の耐食性の向上を図ることができる。

そして、この密着性の向上及び耐食性の向上によって、上記機能性アルミニウム合金板の用途の拡大、及び加工性等の品質をさらに向上させることができる。

このような作用効果が得られるメカニズムは、構造的には未だ明らかになっていないが、化成皮膜形成後に上記コロナ放電処理を実施することによって、化成皮膜中のミクロな汚れ分を分解除去することができ、化成皮膜による密着性向上効果を最大限に引き上げることができるために上記の作用効果が得られるのではないかと推測される。

【0011】

なお、上記の作用効果は、いわゆるポストコート材であってもプレコート材であっても、いずれにおいても有効であるが、特にプレコート材の方がその後の加工の自由度を高めることができるのでより有効である。

【0012】

第2の発明は、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層と、該接着剤層によって接合された樹脂フィルムとを有することを特徴とする機能性アルミニウム合金板にある(請求項2)。

【0013】

本発明の機能性アルミニウム合金板において最も注目すべき点は、上記のごとく、化成皮膜の表面からコロナ放電処理を施した後に塗布した接着剤層を介して樹脂フィルムを接合してあることである。すなわち、本発明の機能性アルミニウム合金板は、上記基板に第1の下地処理として上記化成皮膜を形成し、さらにその後に第2の下地処理としてコロナ放電処理を実施するという、従来にない方法を積極的に取り入れて得られたものである。

【0014】

そのため、上記機能性アルミニウム合金板は、従来の化成皮膜形成後に接着剤層を介して樹脂フィルムを接合したものよりも、樹脂フィルムと基板との密着性の向上及び基板の耐食性の向上を図ることができる。

そして、この密着性の向上及び耐食性の向上によって、上記機能性アルミニウム合金板の用途の拡大、及び加工性等の品質をさらに向上させることができる。なお、この作用効果が得られる理由は、上記のコート材の場合と同様であると考えられる。

また、上記の作用効果は、いわゆるポストラミネート材であってもプレラミネート材であっても有効であるが、コート材の場合と同様に、プレラミネート材の方がその後の加工の自由度を高めることができるのでより有効である。

【0015】

次に、上記第1の発明の機能性アルミニウム合金板を製造する方法の発明として次の発明がある。

すなわち、第3の発明として、脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、上記コロナ放電処理を施した上記化成皮膜上に樹脂塗膜を形成するコーティング工程とを有することを特徴とする機能性アルミニウム合金板の製造方法がある(請求項7)。

【0016】

本発明の製造方法においては、上記のごとく、化成処理工程という第1の下地処理工程に続いて、コロナ放電工程という第2の下地処理工程を引き続き行う。これらの2つの連続した下地処理工程の実施によって、その後に行うコーティング工程によって形成される樹脂塗膜と基板との密着性等を従来よりも向上させることができ、上述した優れた機能性アルミニウム合金板を得ることができる。

【0017】

なお、上記化成処理工程を行う前に、上記基板に塑性加工を加え、その後、上記化成処理工程、コロナ放電工程およびコーティング工程を行うこともできる。この場合にはポストコート材が得られる。また、上記塑性加工を行わずに作製したものはプレコート材となる。

【0018】

また、上記第2の発明の機能性アルミニウム合金板を製造する方法の発明として次の発明がある。

すなわち、第4の発明として、脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを有することを特徴とする機能性アルミニウム合金板の製造方法がある(請求項9)。

【0019】

本発明の製造方法においても、上記のごとく、化成処理工程という第1の下地処理工程に続いて、コロナ放電工程という第2の下地処理工程を引き続き行う。これらの2つの連続した下地処理工程の実施によって、その後に行う接着剤塗布工程及びフィルム接合工程によって配設される樹脂フィルムと基板との密着性等を従来よりも向上させることができ、上述した優れた機能性アルミニウム合金板を得ることができる。

【0020】

なお、上記化成処理工程を行う前に、上記基板に塑性加工を加え、その後、上記化成処理工程、コロナ放電工程、接着剤塗布工程およびフィルム接合工程を行うこともできる。この場合にはポストラミネート材が得られる。また、上記塑性加工を行わずに作製したものはプレラミネート材となる。

【発明を実施するための最良の形態】

【0021】

上記第1及び第3の発明においては、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることが好ましい(請求項2、8)。これらの合成樹脂を上記樹脂塗膜として採用した場合には、上記の密着性の向上効果を確実に得ることができる。また、上記樹脂塗膜の厚さが1μm未満の場合には、耐食性及び耐傷付き性が低下すると共に、量産安定性の確保が困難であるという問題があり、一方、150μmを超える場合には塗膜密着性の不良やロールコーティングによる量産塗装を実現することが困難であるという問題がある。

【0022】

また、上記第2及び第4の発明においては、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることが好ましい(請求項4、10)。これらの合成樹脂を上記樹脂フィルムとして採用した場合には、上記の密着性の向上効果を確実に得ることができる。また、上記樹脂フィルムの厚さが1μm未満の場合には、耐食性が低下するという問題があり、一方、150μmを超える場合にはコストが高くなりすぎるという問題がある。

【0023】

また、上記第1及び第2の発明の機能性アルミニウム合金板において、上記化成皮膜は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることが好ましい(請求項5)

また、上記第3及び第4の発明の製造方法においては、上記化成処理工程では、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかよりなる上記化成皮膜を形成することが好ましい(請求項11)。

【0024】

上記リン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートは、いずれもアルミニウム合金に対する下地処理として優れた化成皮膜であり、上記コロナ放電処理との組み合わせによってその特性をさらに向上させることができる。上記化成皮膜の皮膜量が5mg/m2未満の場合には密着性や耐食性が低下するという問題があり、一方、40mg/m2を超える場合にはコストが高くなりすぎるという問題がある。

【0025】

また、上記コロナ放電工程では、出力0.00002〜1.0kWH/m2、極間距離0.1〜5mmという条件でコロナ放電処理を行うことが好ましい(請求項12)。コロナ放電を行うには、アースに接続したアルミニウム合金板(基板)に対向して配置された電極に高電位を付与することにより行う。そして、上記出力は、具体的には上記電極に付与する電力で表すことができるが、実際には、基板を相対的に走行させながら処理するので、出力単位としては、kWH/m2としてある。これが0.00002kWH/m2未満の場合には密着性や耐食性が低下するという問題があり、一方、1.0kWH/m2を超える場合にはコストアップを来してしまうという問題がある。また、上記極間距離とは、上記の電極とアルミニウム合金板との距離であり、これが0.1mm未満の場合には工業的に安定生産することが困難であるという問題があり、一方、5mmを超える場合には均一に板表面にコロナ放電を供給することができないという問題がある。

【0026】

また、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることが好ましい(請求項6、13)。飲料缶の蓋は、機能性アルミニウム合金板が広く利用されている用途の1つであるが、特に飲料用ということで基板と樹脂塗膜あるいは樹脂成形フィルムとの密着性、及び基板の耐食性に対する要求が厳しい。そのため、上記コロナ放電処理による密着性及び耐食性向上効果の利用が非常に有効である。

【実施例】

【0027】

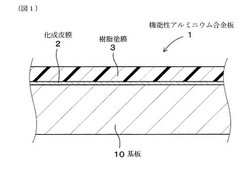

本発明の実施例にかかる機能性アルミニウム合金板につき、図1、図2を用いて説明する。

本例では、複数の実施例と比較例としての機能性アルミニウム合金板を作製し、その特性を評価した。

【0028】

(実施例1)

実施例1の機能性アルミニウム合金板1は、図1に示すごとく、アルミニウム合金板よりなる基板10と、基板10の片面に形成した化成皮膜2と、該化成皮膜2の表面からコロナ放電処理を施した後に形成された樹脂塗膜3とを有するものである。

この機能性アルミニウム合金板1を作製するに当たっては、まず、基板10として、厚さ0.5mm、材質5052−H34のアルミニウム合金板を準備した。そして、この基板の脱脂処理を行った。

脱脂処理は、炭酸ナトリウムおよび苛性ソーダ系日本パーカーライジング製ファインクリーナーE3001を15g/Lとなるように純水で調整し、60℃に加温した処理液に、上記基板を5秒浸漬して処理した。

【0029】

次に、上記脱脂処理を施した基板の片面に化成皮膜を形成する化成処理工程を行った。実施例1では、リン酸クロメート処理によって皮膜を形成した。

リン酸クロメート処理は、上記基板をさらにアルカリ系脱脂剤で脱脂した後、リン酸クロメート処理浴中に浸漬して行った。クロメート皮膜量は皮膜中のCr含有量として20±5mg/m2とした。

【0030】

次に、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程を行った。

コロナ放電処理は、長さ300mmの電極を使い、出力:0.011kWH/m2(実際には、装置の出力を1kWとし、基板の相対移動を5m/分とした)、極間距離5mmという条件で行った。

【0031】

次に、上記コロナ放電処理を施した後、直ちに、上記化成皮膜上に樹脂塗膜を形成するコーティング工程を行った。

具体的には、基板の一方の面における上記化成皮膜に対して、市販の水溶性のエポキシアクリル系樹脂を、バーコーターを用いて塗布し、アルミニウム表面の温度を230℃に60秒間保持する条件で、焼付、硬化することにより、厚さ50μm樹脂塗膜を形成した。

【0032】

(比較例1)

比較例1は、実施例1における上記コロナ放電処理工程を省略し、その他は実施例1と同様にして作製した例である。

【0033】

(実施例2)

実施例2は、実施例1における化成処理工程を、ノンクロム化成処理に変更し、その他は実施例1と同様にして作製した例である。

この場合のノンクロム化成処理は、具体的には、リン酸ジルコニウム系浴中に脱脂後の基板を浸漬して行った。化成皮膜量としてはZr含有量で15mg/m2とした。

【0034】

(比較例2)

比較例2は、実施例2における上記コロナ放電処理工程を省略し、その他は実施例2と同様にして作製した例である。

【0035】

(実施例3)

実施例3の機能性アルミニウム合金板5は、図2に示すごとく、アルミニウム合金板よりなる基板50と、基板50の片面に形成した化成皮膜6と、化成皮膜6の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層7と、接着剤層7によって接合された樹脂フィルム8とを有するものである。

【0036】

この機能性アルミニウム合金板5を作製するに当たっては、実施例1と同様に、基板に脱脂処理、化成処理工程及びコロナ放電工程を行った後、直ちに、上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを実施した。

より具体的には、上記接着剤塗布工程では、接着剤としてウレタン系の接着剤を1g/m2塗布し、その後、上記フィルム接合工程では、市販の厚み20μmのナイロンフィルムをラミネートした。

【0037】

(比較例3)

比較例3は、実施例3における上記コロナ放電処理工程を省略し、その他は実施例3と同様にして作製した例である。

【0038】

(実施例4)

実施例4は、実施例3における樹脂フィルムを厚み25μmのポリプロピレンフィルムに変更し、その他は実施例3と同様にした例である。

(比較例4)

比較例4は、実施例4における上記コロナ放電処理工程を省略し、その他は実施例4と同様にして作製した例である。

【0039】

(実施例5)

実施例5は、実施例1におけるコロナ放電処理の条件のみを変更し、その他は実施例1と同様にした例である。

実施例5でのコロナ放電処理は、出力:0.00002kWH/m2(実際には、装置の出力を0.02kWとし、基板の相対移動を60m/分とした)、極間距離5mmという条件とし、その他は実施例1と同様とした。

【0040】

(比較例5)

比較例5は、実施例5における上記コロナ放電処理の条件をさらに変更し、出力:0.00001kWH/m2(実際には、装置の出力を0.01kWとし、基板の相対移動を60m/分とした)、極間距離1mmという条件とし、その他は実施例5と同様とした例である。

【0041】

(実施例6)

実施例6は、実施例1におけるコロナ放電処理の条件のみを変更し、その他は実施例1と同様にした例である。

実施例6でのコロナ放電処理は、出力:1kWH/m2(実際には、装置の出力を2kWとし、基板の相対移動を0.1m/分とした)、極間距離5mmという条件とし、その他は実施例1と同様とした。

【0042】

(比較例6)

比較例6は、実施例6における上記コロナ放電処理の条件をさらに変更し、出力:2kWH/m2(実際には、装置の出力を2kWとし、基板の相対移動を0.05m/分とした)、極間距離5mmという条件とし、その他は実施例6と同様とした例である。

【0043】

(実施例7)

実施例7は、実施例1の極間距離を0.1mmとし、その他は、実施例1と同様にして作製した例である。

(比較例7、8)

比較例7、比較例8は、実施例1の極間距離を、それぞれ0.05mm、7mmとし、その他は実施例1と同様にして作製した例である。

【0044】

次に、上記各実施例及び比較例の機能性アルミニウム合金板の評価を行った。評価方法は次のようにした。

<密着性評価>

密着性は、JIS K5400 8.5.2 碁盤目テープ法を用い、500時間塩水噴霧後の塗膜の剥離を調査した。評価基準としては、上記試験後の塗膜の残存数95ヶ所以上を合格として◎で示し、95ヶ所未満を不合格として×で示した。

【0045】

<耐食性評価>

耐食性は、JIS K54009.1 耐塩水噴霧性を用い、初期、500時間後の腐食状況を観察して評価した。評価基準は、塗膜のクロスカット部の腐食幅が3mm以下を合格として◎で示し、3mm超えを不合格として×で示した。

【0046】

<製造コスト>

製造コストは、コロナ放電供給電力量により評価し、0.001kWH/m2未満の場合は最良として◎、0.001〜1.0kWH/m2の場合は良として○、1.0kWH/m2を超える場合は悪いとして×で示した。

いずれの結果も表1に示す。

【0047】

【表1】

【0048】

表1より知られるごとく、化成処理後にコロナ放電処理を施すことにより、機能性アルミニウム合金板における樹脂塗膜あるいは樹脂フィルムと基板との密着性を向上させ、その結果、耐食性をも向上させることができる。そして、この密着性等の工場によって、その後加工の高精度化等を図ることができる。

【0049】

また、実施例5、6及び比較例5、6の比較から、コロナ放電処理を行う場合の条件は、少なくともその出力を0.00002〜1.0kWH/m2の範囲にすることが好ましいことがわかる。

【図面の簡単な説明】

【0050】

【図1】実施例1における、機能性アルミニウム合金板の構成を示す説明図。

【図2】実施例3における、機能性アルミニウム合金板の構成を示す説明図。

【符号の説明】

【0051】

1、5 機能性アルミニウム合金板

10、50 基板

2、6 化成皮膜

3 樹脂塗膜

7 接着剤層

8 樹脂フィルム

【技術分野】

【0001】

本発明は、接着性および耐食性に優れた機能性アルミニウム合金板(アルミニウム合金箔を含む)に関する。

【背景技術】

【0002】

従来より、アルミニウム合金板の表面を樹脂塗膜にてコーティングした塗装材や、アルミニウム合金板の表面に樹脂フィルムを貼り付けたラミネート材等の、いわゆる機能性アルミニウム合金板が広く用いられている。これらの機能性アルミニウム合金板は、アルミニウム合金板の加工性や優れた強度特性等を維持しながら、優れた耐食性や意匠性を発揮することができる。

【0003】

上記機能性アルミニウム合金板としては、平板状の板材に予めコーティングあるいはラミネートの表面処理をしておき、その後に曲げ加工等を施すプレ処理材と、平板状の板材に曲げ加工等を施した後にコーティングあるいはラミネートの表面処理を施すポスト処理材とに大別される。そして、これらは、品種、用途に応じて使い分けられている。

上記ポスト処理材は、加工後に表面処理を行うので、加工度に制限がなく、従来より様々な用途に用いられている。一方、上記プレ処理材は、ある程度加工度に制約があるものの最近の加工性向上技術の進展と相俟って、工程合理化、コストダウン等をも特的とし、例えば、飲料缶用蓋をはじめ、家電製品、OA機器の筐体等、あるいは建材の材料として広く使われるようになってきた。

【0004】

上記ポスト処理材であるかプレ処理材であるかに関わらず、一般に、機能性アルミニウム合金板に要求される基本特性としては、アルミニウム合金板材と塗膜あるいは樹脂フィルムとの密着性、および耐食性がある。このため、圧延で製造されたアルミニウム合金板は、圧延油などで汚れているので、まず、弱アルカリ脱脂液、あるいは溶剤等を用いた脱脂処理を施す。その後、密着性を確保するため、板表面をエッチングして、場合によってはデスマットの目的で酸洗処理をしたのち、化成処理により化成皮膜を形成する。化成処理としては、密着性、耐食性、コスト等に優れるリン酸クロメート化成処理が一般的である。その上に、加工を施すことなく樹脂塗膜が形成されたものがプレコート材(プレ処理材)である。また、加工を施してから上記化成処理を行い、あるいは上記化成処理行った後に加工し、その後樹脂塗膜を形成したものがポストコート材(ポスト処理材)である。

同様に、加工を施すことなく化成皮膜の上に樹脂フィルムを接合したものが、プレラミネート材(プレ処理材)であり、一方、加工を施してから上記化成処理を行い、その後樹脂フィルムを接合したものがポストラミネート材(ポスト処理材)である。

【0005】

最近では、最終製品の高機能化およびコストダウン、環境改善が強く要求されるようになり、ますます機能性アルミニウム合金板の需要も増加している。そして、ポスト処理材とプレ処理材のいずれにおいても、基板となるアルミニウム合金板と塗膜又は樹脂フィルムという表面処理膜との密着性等のさらなる向上も望まれている。特に、ブレ処理材においては、その後の加工に耐えうる非常に優れた密着性が求められる。

なお、これまでに提案されている機能性アルミニウム合金板に関する文献としては、次のようなものがある。

【0006】

【特許文献1】特開2000−280399号公報

【特許文献2】特開2000−281118号公報

【特許文献3】特開2001−179881号公報

【特許文献4】特開2002−206178号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来の問題点に鑑みてなされたもので、密着性及び耐食性を従来よりも向上させることができる機能性アルミニウム合金板及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に形成された樹脂塗膜とを有することを特徴とする機能性アルミニウム合金板にある(請求項1)。

【0009】

本発明の機能性アルミニウム合金板において最も注目すべき点は、上記のごとく、化成皮膜の表面からコロナ放電処理を施した後に上記樹脂塗膜を形成してあることである。ここで、上記コロナ放電処理は、空気中に設置した電極間に瞬間的に高電圧を加えることにより、空気絶縁を突き破り被処理材に瞬間的に放電する(電子を上記基板の表面に衝突させる)処理である。

本発明の機能性アルミニウム合金板は、上記基板に第1の下地処理としての上記化成皮膜を形成し、さらにその後に第2の下地処理として上記コロナ放電処理を実施するという、従来にない方法を積極的に取り入れて得られたものである。

【0010】

そのため、上記機能性アルミニウム合金板は、従来の化成皮膜形成直後に樹脂塗膜を形成したものよりも、樹脂塗膜と基板との密着性の向上及び基板の耐食性の向上を図ることができる。

そして、この密着性の向上及び耐食性の向上によって、上記機能性アルミニウム合金板の用途の拡大、及び加工性等の品質をさらに向上させることができる。

このような作用効果が得られるメカニズムは、構造的には未だ明らかになっていないが、化成皮膜形成後に上記コロナ放電処理を実施することによって、化成皮膜中のミクロな汚れ分を分解除去することができ、化成皮膜による密着性向上効果を最大限に引き上げることができるために上記の作用効果が得られるのではないかと推測される。

【0011】

なお、上記の作用効果は、いわゆるポストコート材であってもプレコート材であっても、いずれにおいても有効であるが、特にプレコート材の方がその後の加工の自由度を高めることができるのでより有効である。

【0012】

第2の発明は、アルミニウム合金板よりなる基板と、該基板の片面又は両面に形成した化成皮膜と、該化成皮膜の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層と、該接着剤層によって接合された樹脂フィルムとを有することを特徴とする機能性アルミニウム合金板にある(請求項2)。

【0013】

本発明の機能性アルミニウム合金板において最も注目すべき点は、上記のごとく、化成皮膜の表面からコロナ放電処理を施した後に塗布した接着剤層を介して樹脂フィルムを接合してあることである。すなわち、本発明の機能性アルミニウム合金板は、上記基板に第1の下地処理として上記化成皮膜を形成し、さらにその後に第2の下地処理としてコロナ放電処理を実施するという、従来にない方法を積極的に取り入れて得られたものである。

【0014】

そのため、上記機能性アルミニウム合金板は、従来の化成皮膜形成後に接着剤層を介して樹脂フィルムを接合したものよりも、樹脂フィルムと基板との密着性の向上及び基板の耐食性の向上を図ることができる。

そして、この密着性の向上及び耐食性の向上によって、上記機能性アルミニウム合金板の用途の拡大、及び加工性等の品質をさらに向上させることができる。なお、この作用効果が得られる理由は、上記のコート材の場合と同様であると考えられる。

また、上記の作用効果は、いわゆるポストラミネート材であってもプレラミネート材であっても有効であるが、コート材の場合と同様に、プレラミネート材の方がその後の加工の自由度を高めることができるのでより有効である。

【0015】

次に、上記第1の発明の機能性アルミニウム合金板を製造する方法の発明として次の発明がある。

すなわち、第3の発明として、脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、上記コロナ放電処理を施した上記化成皮膜上に樹脂塗膜を形成するコーティング工程とを有することを特徴とする機能性アルミニウム合金板の製造方法がある(請求項7)。

【0016】

本発明の製造方法においては、上記のごとく、化成処理工程という第1の下地処理工程に続いて、コロナ放電工程という第2の下地処理工程を引き続き行う。これらの2つの連続した下地処理工程の実施によって、その後に行うコーティング工程によって形成される樹脂塗膜と基板との密着性等を従来よりも向上させることができ、上述した優れた機能性アルミニウム合金板を得ることができる。

【0017】

なお、上記化成処理工程を行う前に、上記基板に塑性加工を加え、その後、上記化成処理工程、コロナ放電工程およびコーティング工程を行うこともできる。この場合にはポストコート材が得られる。また、上記塑性加工を行わずに作製したものはプレコート材となる。

【0018】

また、上記第2の発明の機能性アルミニウム合金板を製造する方法の発明として次の発明がある。

すなわち、第4の発明として、脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを有することを特徴とする機能性アルミニウム合金板の製造方法がある(請求項9)。

【0019】

本発明の製造方法においても、上記のごとく、化成処理工程という第1の下地処理工程に続いて、コロナ放電工程という第2の下地処理工程を引き続き行う。これらの2つの連続した下地処理工程の実施によって、その後に行う接着剤塗布工程及びフィルム接合工程によって配設される樹脂フィルムと基板との密着性等を従来よりも向上させることができ、上述した優れた機能性アルミニウム合金板を得ることができる。

【0020】

なお、上記化成処理工程を行う前に、上記基板に塑性加工を加え、その後、上記化成処理工程、コロナ放電工程、接着剤塗布工程およびフィルム接合工程を行うこともできる。この場合にはポストラミネート材が得られる。また、上記塑性加工を行わずに作製したものはプレラミネート材となる。

【発明を実施するための最良の形態】

【0021】

上記第1及び第3の発明においては、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることが好ましい(請求項2、8)。これらの合成樹脂を上記樹脂塗膜として採用した場合には、上記の密着性の向上効果を確実に得ることができる。また、上記樹脂塗膜の厚さが1μm未満の場合には、耐食性及び耐傷付き性が低下すると共に、量産安定性の確保が困難であるという問題があり、一方、150μmを超える場合には塗膜密着性の不良やロールコーティングによる量産塗装を実現することが困難であるという問題がある。

【0022】

また、上記第2及び第4の発明においては、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることが好ましい(請求項4、10)。これらの合成樹脂を上記樹脂フィルムとして採用した場合には、上記の密着性の向上効果を確実に得ることができる。また、上記樹脂フィルムの厚さが1μm未満の場合には、耐食性が低下するという問題があり、一方、150μmを超える場合にはコストが高くなりすぎるという問題がある。

【0023】

また、上記第1及び第2の発明の機能性アルミニウム合金板において、上記化成皮膜は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることが好ましい(請求項5)

また、上記第3及び第4の発明の製造方法においては、上記化成処理工程では、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかよりなる上記化成皮膜を形成することが好ましい(請求項11)。

【0024】

上記リン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートは、いずれもアルミニウム合金に対する下地処理として優れた化成皮膜であり、上記コロナ放電処理との組み合わせによってその特性をさらに向上させることができる。上記化成皮膜の皮膜量が5mg/m2未満の場合には密着性や耐食性が低下するという問題があり、一方、40mg/m2を超える場合にはコストが高くなりすぎるという問題がある。

【0025】

また、上記コロナ放電工程では、出力0.00002〜1.0kWH/m2、極間距離0.1〜5mmという条件でコロナ放電処理を行うことが好ましい(請求項12)。コロナ放電を行うには、アースに接続したアルミニウム合金板(基板)に対向して配置された電極に高電位を付与することにより行う。そして、上記出力は、具体的には上記電極に付与する電力で表すことができるが、実際には、基板を相対的に走行させながら処理するので、出力単位としては、kWH/m2としてある。これが0.00002kWH/m2未満の場合には密着性や耐食性が低下するという問題があり、一方、1.0kWH/m2を超える場合にはコストアップを来してしまうという問題がある。また、上記極間距離とは、上記の電極とアルミニウム合金板との距離であり、これが0.1mm未満の場合には工業的に安定生産することが困難であるという問題があり、一方、5mmを超える場合には均一に板表面にコロナ放電を供給することができないという問題がある。

【0026】

また、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることが好ましい(請求項6、13)。飲料缶の蓋は、機能性アルミニウム合金板が広く利用されている用途の1つであるが、特に飲料用ということで基板と樹脂塗膜あるいは樹脂成形フィルムとの密着性、及び基板の耐食性に対する要求が厳しい。そのため、上記コロナ放電処理による密着性及び耐食性向上効果の利用が非常に有効である。

【実施例】

【0027】

本発明の実施例にかかる機能性アルミニウム合金板につき、図1、図2を用いて説明する。

本例では、複数の実施例と比較例としての機能性アルミニウム合金板を作製し、その特性を評価した。

【0028】

(実施例1)

実施例1の機能性アルミニウム合金板1は、図1に示すごとく、アルミニウム合金板よりなる基板10と、基板10の片面に形成した化成皮膜2と、該化成皮膜2の表面からコロナ放電処理を施した後に形成された樹脂塗膜3とを有するものである。

この機能性アルミニウム合金板1を作製するに当たっては、まず、基板10として、厚さ0.5mm、材質5052−H34のアルミニウム合金板を準備した。そして、この基板の脱脂処理を行った。

脱脂処理は、炭酸ナトリウムおよび苛性ソーダ系日本パーカーライジング製ファインクリーナーE3001を15g/Lとなるように純水で調整し、60℃に加温した処理液に、上記基板を5秒浸漬して処理した。

【0029】

次に、上記脱脂処理を施した基板の片面に化成皮膜を形成する化成処理工程を行った。実施例1では、リン酸クロメート処理によって皮膜を形成した。

リン酸クロメート処理は、上記基板をさらにアルカリ系脱脂剤で脱脂した後、リン酸クロメート処理浴中に浸漬して行った。クロメート皮膜量は皮膜中のCr含有量として20±5mg/m2とした。

【0030】

次に、上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程を行った。

コロナ放電処理は、長さ300mmの電極を使い、出力:0.011kWH/m2(実際には、装置の出力を1kWとし、基板の相対移動を5m/分とした)、極間距離5mmという条件で行った。

【0031】

次に、上記コロナ放電処理を施した後、直ちに、上記化成皮膜上に樹脂塗膜を形成するコーティング工程を行った。

具体的には、基板の一方の面における上記化成皮膜に対して、市販の水溶性のエポキシアクリル系樹脂を、バーコーターを用いて塗布し、アルミニウム表面の温度を230℃に60秒間保持する条件で、焼付、硬化することにより、厚さ50μm樹脂塗膜を形成した。

【0032】

(比較例1)

比較例1は、実施例1における上記コロナ放電処理工程を省略し、その他は実施例1と同様にして作製した例である。

【0033】

(実施例2)

実施例2は、実施例1における化成処理工程を、ノンクロム化成処理に変更し、その他は実施例1と同様にして作製した例である。

この場合のノンクロム化成処理は、具体的には、リン酸ジルコニウム系浴中に脱脂後の基板を浸漬して行った。化成皮膜量としてはZr含有量で15mg/m2とした。

【0034】

(比較例2)

比較例2は、実施例2における上記コロナ放電処理工程を省略し、その他は実施例2と同様にして作製した例である。

【0035】

(実施例3)

実施例3の機能性アルミニウム合金板5は、図2に示すごとく、アルミニウム合金板よりなる基板50と、基板50の片面に形成した化成皮膜6と、化成皮膜6の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層7と、接着剤層7によって接合された樹脂フィルム8とを有するものである。

【0036】

この機能性アルミニウム合金板5を作製するに当たっては、実施例1と同様に、基板に脱脂処理、化成処理工程及びコロナ放電工程を行った後、直ちに、上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを実施した。

より具体的には、上記接着剤塗布工程では、接着剤としてウレタン系の接着剤を1g/m2塗布し、その後、上記フィルム接合工程では、市販の厚み20μmのナイロンフィルムをラミネートした。

【0037】

(比較例3)

比較例3は、実施例3における上記コロナ放電処理工程を省略し、その他は実施例3と同様にして作製した例である。

【0038】

(実施例4)

実施例4は、実施例3における樹脂フィルムを厚み25μmのポリプロピレンフィルムに変更し、その他は実施例3と同様にした例である。

(比較例4)

比較例4は、実施例4における上記コロナ放電処理工程を省略し、その他は実施例4と同様にして作製した例である。

【0039】

(実施例5)

実施例5は、実施例1におけるコロナ放電処理の条件のみを変更し、その他は実施例1と同様にした例である。

実施例5でのコロナ放電処理は、出力:0.00002kWH/m2(実際には、装置の出力を0.02kWとし、基板の相対移動を60m/分とした)、極間距離5mmという条件とし、その他は実施例1と同様とした。

【0040】

(比較例5)

比較例5は、実施例5における上記コロナ放電処理の条件をさらに変更し、出力:0.00001kWH/m2(実際には、装置の出力を0.01kWとし、基板の相対移動を60m/分とした)、極間距離1mmという条件とし、その他は実施例5と同様とした例である。

【0041】

(実施例6)

実施例6は、実施例1におけるコロナ放電処理の条件のみを変更し、その他は実施例1と同様にした例である。

実施例6でのコロナ放電処理は、出力:1kWH/m2(実際には、装置の出力を2kWとし、基板の相対移動を0.1m/分とした)、極間距離5mmという条件とし、その他は実施例1と同様とした。

【0042】

(比較例6)

比較例6は、実施例6における上記コロナ放電処理の条件をさらに変更し、出力:2kWH/m2(実際には、装置の出力を2kWとし、基板の相対移動を0.05m/分とした)、極間距離5mmという条件とし、その他は実施例6と同様とした例である。

【0043】

(実施例7)

実施例7は、実施例1の極間距離を0.1mmとし、その他は、実施例1と同様にして作製した例である。

(比較例7、8)

比較例7、比較例8は、実施例1の極間距離を、それぞれ0.05mm、7mmとし、その他は実施例1と同様にして作製した例である。

【0044】

次に、上記各実施例及び比較例の機能性アルミニウム合金板の評価を行った。評価方法は次のようにした。

<密着性評価>

密着性は、JIS K5400 8.5.2 碁盤目テープ法を用い、500時間塩水噴霧後の塗膜の剥離を調査した。評価基準としては、上記試験後の塗膜の残存数95ヶ所以上を合格として◎で示し、95ヶ所未満を不合格として×で示した。

【0045】

<耐食性評価>

耐食性は、JIS K54009.1 耐塩水噴霧性を用い、初期、500時間後の腐食状況を観察して評価した。評価基準は、塗膜のクロスカット部の腐食幅が3mm以下を合格として◎で示し、3mm超えを不合格として×で示した。

【0046】

<製造コスト>

製造コストは、コロナ放電供給電力量により評価し、0.001kWH/m2未満の場合は最良として◎、0.001〜1.0kWH/m2の場合は良として○、1.0kWH/m2を超える場合は悪いとして×で示した。

いずれの結果も表1に示す。

【0047】

【表1】

【0048】

表1より知られるごとく、化成処理後にコロナ放電処理を施すことにより、機能性アルミニウム合金板における樹脂塗膜あるいは樹脂フィルムと基板との密着性を向上させ、その結果、耐食性をも向上させることができる。そして、この密着性等の工場によって、その後加工の高精度化等を図ることができる。

【0049】

また、実施例5、6及び比較例5、6の比較から、コロナ放電処理を行う場合の条件は、少なくともその出力を0.00002〜1.0kWH/m2の範囲にすることが好ましいことがわかる。

【図面の簡単な説明】

【0050】

【図1】実施例1における、機能性アルミニウム合金板の構成を示す説明図。

【図2】実施例3における、機能性アルミニウム合金板の構成を示す説明図。

【符号の説明】

【0051】

1、5 機能性アルミニウム合金板

10、50 基板

2、6 化成皮膜

3 樹脂塗膜

7 接着剤層

8 樹脂フィルム

【特許請求の範囲】

【請求項1】

アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に形成された樹脂塗膜とを有することを特徴とする機能性アルミニウム合金板。

【請求項2】

請求項1において、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板。

【請求項3】

アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層と、

該接着剤層によって接合された樹脂フィルムとを有することを特徴とする機能性アルミニウム合金板。

【請求項4】

請求項3において、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板。

【請求項5】

請求項1〜4のいずれか1項において、上記化成皮膜は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることを特徴とする機能性アルミニウム合金板。

【請求項6】

請求項1〜5のいずれか1項において、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることを特徴とする機能性アルミニウム合金板。

【請求項7】

脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、

上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、

上記コロナ放電処理を施した上記化成皮膜上に樹脂塗膜を形成するコーティング工程とを有することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項8】

請求項7において、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板の製造方法。

【請求項9】

脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、

上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、

上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、

上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを有することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項10】

請求項9において、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板の製造方法。

【請求項11】

請求項7〜10のいずれか1項において、上記化成処理工程では、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかよりなる上記化成皮膜を形成することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項12】

請求項7〜11のいずれか1項において、上記コロナ放電工程では、出力0.00002〜1.0kWH/m2、極間距離0.1〜5mmという条件でコロナ放電処理を行うことを特徴とする機能性アルミニウム合金板の製造方法。

【請求項13】

請求項7〜12のいずれか1項において、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることを特徴とする機能性アルミニウム合金板の製造方法。

【請求項1】

アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に形成された樹脂塗膜とを有することを特徴とする機能性アルミニウム合金板。

【請求項2】

請求項1において、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板。

【請求項3】

アルミニウム合金板よりなる基板と、

該基板の片面又は両面に形成した化成皮膜と、

該化成皮膜の表面からコロナ放電処理を施した後に塗布された接着剤よりなる接着剤層と、

該接着剤層によって接合された樹脂フィルムとを有することを特徴とする機能性アルミニウム合金板。

【請求項4】

請求項3において、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板。

【請求項5】

請求項1〜4のいずれか1項において、上記化成皮膜は、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかであることを特徴とする機能性アルミニウム合金板。

【請求項6】

請求項1〜5のいずれか1項において、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることを特徴とする機能性アルミニウム合金板。

【請求項7】

脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、

上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、

上記コロナ放電処理を施した上記化成皮膜上に樹脂塗膜を形成するコーティング工程とを有することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項8】

請求項7において、上記樹脂塗膜は、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂のいずれかよりなると共に、厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板の製造方法。

【請求項9】

脱脂処理を施したアルミニウム合金板よりなる基板の片面又は両面に化成皮膜を形成する化成処理工程と、

上記化成皮膜の表面からコロナ放電処理を施すコロナ放電工程と、

上記コロナ放電処理を施した上記化成皮膜上に接着剤よりなる接着剤層を形成する接着剤塗布工程と、

上記接着剤層上に樹脂フィルムを接合するフィルム接合工程とを有することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項10】

請求項9において、上記樹脂フィルムは、ポリエチレンテレフタレート、ナイロン、ポリエステル、ポリプロピレン、塩化ビニールのいずれかよりなると共に、その厚さが1〜150μmであることを特徴とする機能性アルミニウム合金板の製造方法。

【請求項11】

請求項7〜10のいずれか1項において、上記化成処理工程では、皮膜量が5〜40mg/m2のリン酸クロメート、リン酸ジルコニウム、酸化ジルコニウム、又はクロム酸クロメートのいずれかよりなる上記化成皮膜を形成することを特徴とする機能性アルミニウム合金板の製造方法。

【請求項12】

請求項7〜11のいずれか1項において、上記コロナ放電工程では、出力0.00002〜1.0kWH/m2、極間距離0.1〜5mmという条件でコロナ放電処理を行うことを特徴とする機能性アルミニウム合金板の製造方法。

【請求項13】

請求項7〜12のいずれか1項において、上記機能性アルミニウム合金板は、飲料缶の蓋に加工される缶蓋用素材であることを特徴とする機能性アルミニウム合金板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−16673(P2006−16673A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−196904(P2004−196904)

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月2日(2004.7.2)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]