機能性シートの製造装置および方法

【課題】表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合でも、膜厚の均一性に優れた機能性シートを製造できる製造装置および方法を提供する。

【解決手段】片面に間欠的に塗膜6が形成され未塗工部分を有するシート状の基材7を、バックアップロール3の搬送面にその片面を接触させた状態で搬送しながら、反対側の面に塗膜16を転写して、その面にも間欠パターンを形成する。バックアップロール3は、基材7を搬送する搬送面を持つ搬送ロール40と、未塗工部分の形状に対応する形状を有し、搬送面の近傍に位置し、搬送ロール40の回転に同期して移動するプレート13と、未塗工部分が搬送面の部分を通過する際、搬送方向についてプレート13が未塗工部分の空間内に配置された状態で通過するように、基材7の搬送に同期させてプレート13を移動させる。

【解決手段】片面に間欠的に塗膜6が形成され未塗工部分を有するシート状の基材7を、バックアップロール3の搬送面にその片面を接触させた状態で搬送しながら、反対側の面に塗膜16を転写して、その面にも間欠パターンを形成する。バックアップロール3は、基材7を搬送する搬送面を持つ搬送ロール40と、未塗工部分の形状に対応する形状を有し、搬送面の近傍に位置し、搬送ロール40の回転に同期して移動するプレート13と、未塗工部分が搬送面の部分を通過する際、搬送方向についてプレート13が未塗工部分の空間内に配置された状態で通過するように、基材7の搬送に同期させてプレート13を移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被塗工物の表面に間欠状に塗膜を形成する機能性シートの製造装置および方法に関するものである。

【背景技術】

【0002】

従来、塗膜の間欠状のパターン(以下、間欠パターンと呼ぶ)を形成した機能性シート(例えば、キャパシタ、燃料電池、リチウムイオン二次電池等の電極やディスプレイの光学フィルム)の製造方法として、ダイやロールを用いて間欠的に塗工する方法が使用されている。

【0003】

しかし、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合は、ダイやロールを用いた方法では、間欠状に塗膜が形成できないことがある。これは、表面を塗工した後に裏面を塗工する時に、表面の塗膜が有る部分と無い部分が発生するため、ダイやロールと塗工対象との間隙が順次変化するためである。そのため、連続的に塗工したシートから間欠的に塗膜を除去する方法が使用されている(例えば、特許文献1参照)。

【0004】

図9(a)〜(d)に、特許文献1に記載された間欠パターンを形成した機能性シートの製造方法を説明するための断面模式図を示す。

【0005】

図9(a)に示すように、集電体101上下に連続的に活物質層105が塗工された電極102の上を、所定の間隔で空隙部が設けられたマスキングプレート111で覆い、図9(b)に示すように、その空隙部に活物質層105に含まれる結着剤を溶解または膨潤し得る溶剤113をノズル112から噴霧する。これにより、図9(c)に示すように、非固化領域105aを形成する。そして、図9(d)に示すように、その非固化領域105aを、粘着性材料などによる剥離により除去して、活物質層105に間欠部115を形成する。このようにして、連続的に塗工したシートから間欠的に塗膜を除去する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−260354号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した間欠パターンを形成した機能性シート材の従来の製造方法では、連続的に塗工した後に不要な部分の塗膜を剥離する必要がある。そのために、塗工機に加えて剥離装置が必要であり、コストが増加する上、工程が増えるために生産性が低下するという問題がある。

【0008】

本発明は、上記問題を考慮して、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れる機能性シートの製造装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、第1の本発明は、片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造装置であって、前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる補完プレート移動機構と、を有する、機能性シートの製造装置である。

【0010】

また、上述した課題を解決するために、第2の本発明は、片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造方法であって、前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、を有し、搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる、機能性シートの製造方法である。

【発明の効果】

【0011】

本発明により、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れる機能性シートの製造装置および方法を提供できる。

【図面の簡単な説明】

【0012】

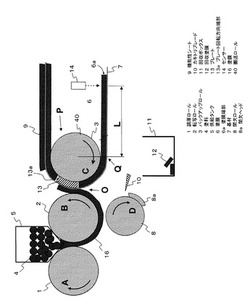

【図1】本発明の実施の形態1の機能性シートの塗工装置を示す断面模式図

【図2】本発明の実施の形態1のバックアップロールの模式構成図

【図3】本発明の実施の形態1の機能性シートの塗工装置による裏面塗工時の動作フローを表したフローチャート

【図4】(a)〜(d)本発明の実施の形態1の塗工装置による塗膜間欠形成方法を説明する断面模式図

【図5】(a)本発明の実施の形態1、実施の形態2および比較例において、機能性シートの厚み評価した箇所を示す裏面側から見た平面模式図、(b)本発明の実施の形態1、実施の形態2および比較例において、機能性シートの厚み評価した箇所を示す縦断面図

【図6】(a)本発明の実施の形態1の塗工装置で作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(b)比較例1の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(c)比較例2の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図

【図7】本発明の実施の形態2の機能性シートの塗工装置を示す断面模式図

【図8】(a)本発明の実施の形態2の塗工装置で作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(b)比較例3の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図

【図9】(a)〜(d)従来の間欠パターンを形成した機能性シートの製造方法を説明するための断面模式図

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、図面を参照しながら説明する。以下の説明において、同じ構成部分には同じ符号を用いて、適宜、説明を省略している。

【0014】

(実施の形態1)

図1は、本発明の実施の形態1における機能性シートの塗工装置を示した断面模式図である。

【0015】

本実施の形態1の塗工装置は、シート状の基材7の片面(表面)に間欠状に塗膜6を形成する工程と、その後、その片面に塗膜6を形成した基材7の反対側の面(裏面)に間欠状に塗膜16を形成する工程により、基材7の両面に塗膜が形成された機能性シート9を製造する塗工装置である。図1は、塗膜6を形成した面(表面)の反対側の面(裏面)に塗膜16を形成するときの断面模式図を示している。

【0016】

なお、以降、図1の状態で塗膜6がすでに形成されたバックアップロール3と対向する側の基材7の面を、表面と呼ぶ。また、図1の状態で塗膜16を形成する転写ロール2と対向する側の基材7の面を、裏面と呼ぶ。

【0017】

本実施の形態1の塗工装置は、供給タンク5内に蓄えられた塗料4を、回転する調厚ロール1と転写ロール2との間隙を通過させる事により、塗膜6、16を形成する。

【0018】

なお、図1に示した調厚ロール1、転写ロール2、バックアップロール3、および間欠ロール8は、それぞれ矢印A、B、C、Dの方向に回転する。

【0019】

転写ロール2と対向する間欠ロール8の円筒面の表面には、所定の長さの凸形状の間欠ヘッド8aが形成されている。間欠ロール8は、転写ロール2表面に形成された塗膜6、16に間欠ヘッド8aが接触する位置に配置されている。

【0020】

間欠ヘッド8aに接した塗膜6、16の一部分は、転写ロール2上から間欠ヘッド8a上に間欠部として転写される。

【0021】

間欠ヘッド8aが回転する軌跡上にはカキトリブレード10が設けられており、間欠ヘッド8a上に転写された塗膜6、16を除去する機能を有している。この間欠ヘッド8a上の塗膜6、16の除去により、間欠ヘッド8aは転写ロール2上から塗膜6、16を転写する前の状態に戻る。ここで、カキトリブレード10で間欠ヘッド8aから掻き取られた後の塗膜6、16である回収塗膜12は、カキトリブレード10の近傍に設けられた回収ボックス11に回収される。

【0022】

一方、間欠ヘッド8a上に転写されなかった塗膜6、16の一部は、回転するバックアップロール3に抱きついた基材7と転写ロール2との間隙を通過して基材7に転写される。その結果、基材7に間欠状に塗膜が形成された機能性シート9を製造することができる。

【0023】

このようにして製造された機能性シート9は、塗膜6、16に含まれている成分に応じた方式で、乾燥もしくは硬化される。乾燥させる場合の方式としては、熱風、遠赤外、中赤外、電磁誘導加熱等が使用できる。硬化させる場合の方式としては、UV、EB、熱硬化等が使用できる。

【0024】

裏面塗工時には、図1に示すように、先に片面に間欠状の塗膜6を形成した状態のシート状の基材7をバックアップロール3に抱きつかせ、表面塗工時と同じように基材7の裏面に塗膜16を転写する。

【0025】

図2に、本実施の形態1のバックアップロール3の模式構成図を示す。

【0026】

バックアップロール3は、基材7を定速で送るロール状の回転機構αと、回転機構αとは別動力を持った回転機構βを備えている。回転機構βには、着脱可能なプレート13が取り付けられている。

【0027】

回転機構αは、円筒面の表面で基材7を搬送する搬送ロール40と、搬送ロール40を回転させて基材7を一定速度で走行させるモーター43で構成される。搬送ロール40は、搬送する基材7の幅以上の幅がある。搬送ロール40は、基材7の左右方向全体に亘って基材7が搬送ロール40の円周面に接触するようにして基材7を搬送する。

【0028】

なお、図1は、搬送される基材7を含む部分における断面図なので、バックアップロール3の部分として、回転機構αの搬送ロール40が図示されている。

【0029】

回転機構βは、搬送ロール40の両側に配置されるロール状のプレート回転ロール41、42と、モーター43とは別の駆動源であるモーター44と、モーター44の駆動力をプレート回転ロール41、42に伝達するプーリ45、46およびベルト47、48で構成される。

【0030】

なお、モーター44の回転をプレート回転ロール41、42に正確に伝達するために、プーリ45、46として歯車を切ったタイミングプーリを用い、ベルト47、48として、タイミングプーリの歯車に噛み合う溝を付けたタイミングベルトを用いるのが望ましい。また、プーリ45、46およびベルト47、48の構成に代えて、歯車とチェーンによってモーター44の回転をプレート回転ロール41、42に伝達する構成としてもよい。

【0031】

2つのプレート回転ロール41および42には、基材7の表面の塗膜6と同じ厚みを持つプレート13が連結され、プレート13は、回転機構βによって搬送ロール40の円周上を回転する構成となっている。また、プレート13が2つのプレート回転ロール41および42に連結された際の、回転方向(矢印Cの方向)の長さは、基材7の表面の塗膜6が間欠的に形成されていない部分(未塗工部分)の長さよりも1〜2mm程度短い。

【0032】

回転機構αと回転機構βは、独立した別の駆動源であるモーター43と44でそれぞれ駆動される。そのため、バックアップロール3は、プレート13を基材7の搬送速度(搬送ロール40の回転速度)とは異なった速度で回転させる事が可能となっている。

【0033】

なお、表面塗工時には、回転機構βは、プレート13を外した状態、または転写ロール2とバックアップロール3が対向する側とは反対側の位置に待機させた状態にしておく。これらの状態にすることで、本実施の形態1の塗工装置は、表面塗工時に、プレート13の動作をさせない。

【0034】

なお、バックアップロール3が、本発明の基材搬送ロールユニットの一例にあたる。また、プレート13が、本発明の未塗工部補完プレートの一例にあたる。また、回転機構αが、本発明の搬送ロール部の一例にあたり、搬送ロール40が、本発明の搬送回転体の一例にあたり、モーター43が、本発明の第1駆動源の一例にあたる。また、回転機構βが、本発明の補完プレート移動機構の一例にあたり、プレート回転ロール41、42が、本発明のプレート回転体の一例にあたり、モーター44が、本発明の第2駆動源の一例にあたる。

【0035】

また、裏面塗工時に、すでに塗膜6が形成されている部分、すなわち、表面の塗膜間欠部分を検出するセンサー14を備えている。センサー14は、搬送される基材7の表面に形成されている塗膜6の後端部分である塗膜端部6aを検出する。

【0036】

図3に、本実施の形態1の塗工装置の、回転機構α、回転機構βおよびセンサー14の裏面塗工時の動作フローを表したフローチャートを示す。

【0037】

図3のフローに沿って、裏面塗工時の、回転機構α、回転機構βおよびセンサー14の動作について説明する。

【0038】

回転機構αは、運転開始指示を受けると、モーター43が回転を開始し、搬送ロール40が回転して運転を開始する(ステップS40)。基材7は、搬送ロール40の回転によって走行速度Vで走行する(ステップS41)。その後、回転機構αは、停止信号を受ける(ステップS42の「Y」)まで運転を継続し、停止信号を受けると、モーター43を停止させて運転を停止する(ステップS43)。

【0039】

ここで、センサー14が、走行している基材7の表面の塗膜端部6aを検出する(ステップS49の「Y」)と、回転機構βが動作を開始する(ステップS50)。

【0040】

回転機構βは、センサー14からバックアップロール3と基材7とが接触する地点Qまでの距離Lと、基材7の走行速度Vから、センサー14で検出された塗膜端部6aの到達時間を計算する。そして、この到達時間を用いて、プレート回転方向端部13aとセンサー14で検出された塗膜端部6aとの隙間がバックアップロール3と基材7が接触する地点Qで2mm以下になるように、プレート13の移動速度VAを算出する(ステップS51)。そして、基材7が走行する方向に、プレート13が移動速度VAで移動するように、モーター44の回転を開始する(ステップS52)。

【0041】

回転機構βは、塗膜端部6aが地点Qに到達した(ステップS53)後、転写ロール2上の塗膜16とバックアップロール3上の基材7が接触する地点Oまでに、プレート回転方向端部13aと塗膜端部6aとの隙間が2mm以下から1mm以下になるように、プレート13の移動速度VBを算出する(ステップS54)。そして、プレート13が移動速度VBで移動するように、モーター44の回転数を変更する(ステップS55)。

【0042】

そして、回転機構βは、塗膜端部6aが地点Oに到達した(ステップS56)後、バックアップロール3と基材7が離間してプレート13と基材7の表面塗膜が完全に接触する事の無い待機位置Pまで、プレート13が基材7の走行速度Vで移動するようにモーター44を回転させる(ステップS57)。プレート回転方向端部13aが地点Pに到達する(ステップS58)と、センサー14が再び塗膜端部6aを検出するまで、モーター44の回転を停止し、プレート13を待機させる(ステップS59)。

【0043】

このように、プレート13を基材7の搬送速度に同期させて回転させることにより、基材7表面の塗膜6が形成されていない部分(未塗工部分)がバックアップロール3の部分を通過する間、基材7の未塗工部分にプレート13が挿入された状態で基材7が搬送されていく。このとき、プレート13が、基材7とバックアップロール3の円周面との間に配置される部分が、本発明の、未塗工部分の空間の一例にあたる。

【0044】

なお、プレート13の表面は二硫化モリブデンやダイヤモンドライクカーボンコートといった低摩擦表面処理が施してある。そのため、基材7の表面未塗工部内でプレート13が移動しても、基材7との摩擦が低いため、プレート13は基材7に影響を及ぼさない。

【0045】

なお、上記において、塗膜端部6aが地点Qに到達するタイミングが、本発明の、未塗工部補完プレートの先端位置が未塗工部分に合わさる時点の一例にあたる。また、プレート回転方向端部13aが地点Qから地点Oまで移動する期間が、本発明の、未塗工部補完プレートの移動速度が基材の搬送速度よりも速くなる期間の一例にあたる。

【0046】

図4(a)〜(d)は本実施の形態1の塗工装置による、裏面塗工時の間欠塗工方法を説明する断面模式図である。図4(a)〜(d)は、それぞれ、本実施の形態1の塗工装置の断面を示している。

【0047】

図4(a)は、表面塗膜端部検出の状態を示す模式図である。図4(b)は、間欠ロール8による間欠部形成の状態を示す模式図である。図4(c)は、間欠ロール8による間欠部形成後の状態を示す模式図である。図4(d)は、プレート13で基材7の表面塗膜が無い部分を補いつつ、塗膜16を基材7の裏面に転写している状態を示す模式図である。これらの図は、図4(a)、図4(b)、図4(c)、図4(d)の順に、バックアップロール3およびプレート13が回転していく状態を示している。

【0048】

まず、図4(a)に示すように、供給タンク5内に蓄えられた塗料4を、回転する調厚ロール1と転写ロール2との間隙を通過させることにより、転写ロール2上に塗膜16を形成する。このとき、基材7の蛇行によって、ロール幅方向において基材7が露出した部分が生じるのを避けるため、調厚ロール1および転写ロール2で形成される塗膜16の幅は、基材7の走行時の蛇行制御範囲が1mmの場合、基材7の幅より1mm以上広く設定することが望ましい。この理由については後述する。

【0049】

調厚ロール1、転写ロール2の表面には、離型性を高めるために、例えばシリコンやフッ素に代表される離型性が高い材質を含む樹脂およびそれらの成分が含浸または含有した複合金属物を用いることが望ましい。前述の複合金属物の具体例としては、SUSロールを規則的に溝加工したまたはブラストして荒らした面に、シリコンまたはフッ素に代表される離型性が高い材質をコートし、平滑な面が得られるように円周面を加工したものを用いることが望ましい。また、その他の具体例としては、規則的もしくはランダムに、シリコンまたはフッ素に代表される離型性が高い材質を有する面を部分的に表面に出した材料を用いることが望ましい。また、その他の具体例としては、クロムをメッキした際に生じる小さなクラックにシリコンまたはフッ素に代表される離型性が高い材質を溶融させて塗布した後に、その表面を研磨してランダムにシリコンまたはフッ素に代表される離型性が高い材質を有する面を部分的表面に出した材料(フッ素を含有したニッケルメッキなど)を、用いることが望ましい。

【0050】

一方で、表面に間欠状の塗膜が形成された基材7上の塗膜端部6aをバックアップロール3の手前に設けられたセンサー14で検出し、回転機構βの速度プログラムにより、プレート13の移動速度が計算される。

【0051】

その計算過程を数1に示す。式(1)〜式(3)は、地点Pから地点Qまでのプレート13の平均速度VAを算出する過程を示し、式(4)〜式(6)は、地点Qから地点Oまでのプレート13の平均速度VBを算出する過程を示している。

【0052】

【数1】

【0053】

まず、バックアップロール3と基材7が接触する地点Qからセンサー14までの距離Lと基材7の走行速度Vおよびプレート13の待機位置Pとから、式(1)〜式(3)により、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Qで2mm以下になるように、プレート13の平均速度VAが算出される。

【0054】

塗膜端部6aがセンサー14で検出された位置から地点Qに達するまでの時間t1は、式(1)で表される。

【0055】

プレート13が、待機位置Pから、バックアップロール3と基材7が接触する地点Qの2mm手前に達するまでの時間t2は、式(2)で表される。

【0056】

ここで、塗膜端部6aが地点Qに到達するのはt1=t2なので、地点Pから地点Qまでのプレート13が移動する平均速度VAは、式(3)により算出される。

【0057】

更に、式(4)〜式(6)により、バックアップロール3と基材7が接触する地点Qから転写ロール2上の塗膜16がバックアップロール3上の基材7に接触する地点Oまでの区間で、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Oで1mm以下になるように、プレート13の平均速度VBが算出される。

【0058】

塗膜端部6aが地点Qから地点Oに達するまでの時間t3は、式(4)で表される。

【0059】

一方、プレート回転方向端部13aが、地点Qの2mm手前の位置から地点Oの1mm手前の位置に達するまでの時間t4は、式(5)で表される。

【0060】

ここで、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Oで1mm以下となるのはt3=t4なので、地点Qから地点Oまでのプレート13が移動する平均速度VBは、式(6)により算出される。

【0061】

なお、プレート13の回転方向の両端部と表面に形成されている塗膜6とが接触しないように、プレート13の回転方向長さは表面の塗膜6が無い箇所(未塗工部)の長手方向長さより1mm以上短い事が望ましい。また、プレート13の厚みは表面塗膜6の厚みと同じ厚みである事が望ましい。

【0062】

また、ダイ塗工や事前に計量したウェット塗膜を塗りつける方式の場合、ウェット塗膜が液切れを起こさない範囲内であればプレート13を薄くしても良い。基材7の表面とダイノズルとのギャップをHとしたとき、ギャップHとダイノズルから塗出されるウェット厚みhとの比が数2を満たす範囲であれば、ウェット塗膜の液切れが起こらない。

【0063】

【数2】

【0064】

プレート13の材質としては、基材または塗膜の特性に合せて、塗膜を変質または破壊させないものであれば、金属系または樹脂系のどちらを選んでも良い。なお、基材7の表面に形成した塗膜6と同等の弾力性を有する材質を用いれば、機材7の裏面に形成する塗膜16の厚さの変動を抑制することができる。

【0065】

地点Qで、プレート回転方向端部13aと基材7が接触する可能性があるので、プレート回転方向端部13aの先端で基材7を傷つける事が無いように、プレート回転方向端部13aにR=0.1[μm]の角丸め処理を施しておくことが望ましい。

【0066】

基材7表面の塗膜間距離が短い場合は、プレート13は複数枚設けても良い。

【0067】

センサー14には、光線の反射、透過を利用した光学式、音波の反射や減衰を利用した音波式、物理的に段差を検出する接触式などが使用できる。センサー14は、基材または塗膜の特性に合せて、塗膜を変質または破壊させないものを選ぶ。

【0068】

また、図4(a)において、表面に間欠ヘッド8aが形成された間欠ロール8は、センサー14で検出した基材7上の塗膜端部6aの位置から裏面用の間欠部を形成し始める動作開始時間を計算し、その動作開始時間が来るまで、転写ロール2上の塗膜16と間欠ヘッド8aが接触しない位置まで移動し、待機しておく。

【0069】

一方で、プレート13は、数1で計算したタイミングにしたがって、速度を可変して移動を行う。

【0070】

そして、図4(b)に示すように、間欠ヘッド8aが表面に形成された間欠ロール8に接触した転写ロール2上の塗膜16は、転写ロール2より間欠ヘッド8aへの転写を開始する。

【0071】

間欠ヘッド8aと接触した転写ロール2上の塗膜16の一部は、転写ロール2より間欠ヘッド8aへ転写される。

【0072】

間欠ヘッド8aの間欠ヘッド回転方向端部8bには、塗膜16に対し離型性を持ったシリコンまたはフッ素に代表される材質が塗布されている。間欠ヘッド8aの間欠ヘッド弧部分8cは、例えば、SUS研磨仕上げ、もしくはクロムメッキ仕上げ、ニッケルメッキのものを用いることが望ましい。

【0073】

間欠ヘッド8aと間欠ロール8表面との段差は、塗膜16が間欠ロール8の表面に接触しないように、転写ロール2上の塗膜16の厚みの2倍以上であることが望ましい。

【0074】

転写ロール2と間欠ヘッド8aとの間隙は、転写ロール2上の塗膜16と接触する必要があるため、「塗膜16の厚み+転写ロール2と間欠ロール8の機械精度」以下で設定する必要がある。この間隙が塗膜16の厚みの2/3より広い時は、塗膜16の材料組成によっては間欠ヘッド8aの挿入が浅くなり、間欠開始部の直線性が悪くなることもある。そのため、この間隙は、塗膜16の厚みの2/3以下に設定することが望ましい。

【0075】

一方、プレート13は、地点Qにおいて、プレート13の回転方向端部13aが基材7表面に形成されている塗膜6の塗膜端部6aと接触して破損しないように、プレート回転方向端部13aと塗膜端部6aとの間隙が1mm以上2mm以下の範囲を保つことが望ましい。この間隙が1mm未満の場合、基材7とプレート13を駆動するそれぞれの回転機構あるいは一方の回転機構に速度変動が生じた時に接触する恐れがあるため、この間隙を1mm以上に保つのが望ましい。また、この間隙が2mmを超えた場合、基材7に掛かる張力によるが、基材7のたるみや伸びによる転写ロール2と基材7との間隙が広がる事による塗工不良や、基材7とプレート13の回転方向端部13aの角部と接触する箇所に集中荷重が発生し、基材7が切れるといった不良が発生しやすくなるため、この間隙を2mm以下に保つのが望ましい。

【0076】

そして、図4(c)に示すように、間欠ヘッド8aに転写ロール2上から転写された回収塗膜12は、間欠ヘッド8aの周回軌道上に設置されたカキトリブレード10により掻き取られ回収ボックス11に回収される。

【0077】

そして、図4(d)に示すように、基材7の表面に塗膜6が形成されていない部分(未塗工部)の反対側の面に転写ロール2上の塗膜16を転写する際には、プレート13が基材7の表面の未塗工部を補い、転写ロール2上の塗膜16が基材7の裏面に転写される。

【0078】

このようにして、間欠ヘッド8a上に転写されなかった塗膜16の一部は、回転するバックアップロール3に抱きついた基材7と転写ロール2との間隙を通過して基材7に転写され、基材7の両面に間欠状に塗膜6、16が形成された機能性シート9が製造される。

【0079】

バックアップロール3の表面材質としては、SUS研磨仕上げ、もしくはクロムメッキ仕上げ、ニッケルメッキのものを用いる。

【0080】

基材7は、機能性シートで必要とする機能によって種々使い分けることが望ましい。例えば、基材7を集電体として使用する電子部品の場合、基材7は、アルミニウム箔、銅箔、ニッケル箔等が使用できる。また、例えば、光学フィルムのように最終的に基材7から剥離して別部材に貼り合せるようなシートの場合、基材7は、離型PET、離型PP、離型PEなどが使用できる。

【0081】

カキトリブレード10の材質としては、間欠ヘッド8aの表面材質を損傷させない材質で、且つ間欠ヘッド8aに密着して塗膜6、16を掻き取るために弾性のある材質であることが望ましい。例えば、PET、PP、ジュラコン(登録商標)、ナイロン(登録商標)などの樹脂ブレードが使用できる。樹脂ブレード以外の材質のブレードであっても、前述の要件を満たす材質であれば使用できる。

【0082】

間欠ヘッド8aの回転速度はシーケンサーにより制御される。転写ロール2上の塗膜6、16と間欠ヘッド8aが接している時は、間欠ヘッド8aは、転写ロール2の周速と等速で回転する。転写ロール2上の塗膜6、16と間欠ヘッド8aが接している時以外については、得たい間欠塗布長さによって、間欠ヘッド8aが軌道上を通る平均移動速度VC[mm/s]は変速する。

【0083】

間欠ヘッド8aが軌道上を通る平均移動速度VC[mm/s]は数3で算出される。

【0084】

【数3】

【0085】

カキトリブレード10から離脱した回収塗膜12は、カキトリブレード10近傍に設けられた回収ボックス11に回収される。

【0086】

回収塗膜12は、塗料の性状により、新たに溶媒を付加して、再利用できるものは再利用することで、塗料の利用率を高める事ができる。

【0087】

本実施の形態1では、塗料4の転写について、図1に示す塗工装置を用いて次のようにして試験した。

【0088】

調厚ロール1、転写ロール2およびバックアップロール3を回転させている状態において、一定量の塗料4を転写元の調厚ロール1表面に投入供給して、調厚ロール1と転写ロール2との間のギャップで調厚しつつ、転写ロール2上に形成した塗膜6を、転写ロール2とバックアップロール3との間隙でバックアップロール3上を走行する基材7に転写する。

【0089】

転写ロール2上の塗膜6に間欠ヘッド8aを所定の間隔で密着および離間させることで転写ロール2上の塗膜6を間欠的に剥離し、バックアップロール3上を走行する基材7の表面上に、間欠状に塗膜6が設けられた機能性シート9を形成する。そして、この機能性シート9を乾燥炉に通し、機能性シートの表面を作製した。その後、同様の方法で、表面に塗膜6が形成された機能性シート9の裏面に塗膜16を塗工し、両面に塗膜6、16を形成した機能性シートを製造した。

【0090】

調厚ロール1の直径は344[mm]、幅は300[mm]である。転写ロール2の直径は344[mm]、幅は300[mm]である。バックアップロール3の直径は344[mm]、幅は300[mm]である。間欠ロール8の直径は180[mm]、幅は300[mm]である。間欠ヘッド8aの軌道は間欠ロール8の軸中心から半径100[mm]であり、間欠ヘッド8aの幅は300[mm]、円周方向の長さは50[mm]である。

【0091】

図2に示す回転機構αを構成する搬送ロール40は、直径344[mm]、幅202[mm]であり、回転機構βと独立した構成となっており、回転機構βを構成するプレート回転ロール41、42との近接部分には1[mm]の隙間を設けている。プレート13は、幅300[mm]、厚み100[μm]、円周方向長さ48[mm]であり、プレート13と搬送ロール40の円周面との隙間は50[μm]である。

【0092】

調厚ロール1のロール表面には、表面粗さRa=12[μm]の凹凸が設けられるように、予め表面を荒らしたロールにシリコン焼付け処理を行っている。転写ロール2のロール表面には、表面粗さRa=0.4[μm]に仕上げたロール上にシリコン焼付け処理を行っている。

【0093】

調厚ロール1、転写ロール2、およびバックアップロール3の回転数は、基材7の走行速度に合わせて60[m/min]に相当する回転数とした。間欠ロール8の回転数はシーケンサーによって制御した。具体的には、転写ロール2上の塗膜6、16と間欠ヘッド8aが接触する時は転写ロール2と等速(60[m/min])で回転させ、塗膜6、16と間欠ヘッド8aが接触していない時は平均速度で64.3[m/min]で回転させることで、塗工部540[mm]、未塗工部50[mm]、表面の間欠端部と裏面の間欠端部のズレ量が25[mm]の機能性シートが製造される設定とした。

【0094】

裏面塗工時には、基材7の表面に形成された間欠状の塗膜端部6aをバックアップロール3の手前に設けられたセンサー14で検出し、バックアップロール3と基材7が接触する地点Qにおいてセンサー14で検出された塗膜端部6aとプレート13の回転方向端部13aとの隙間が1mm以上2mm以下となるようにプレート13を移動させ、以降は数1で算出された速度でプレート13を移動させる。

【0095】

調厚ロール1と転写ロール2との間のギャップは150[μm]とした。転写ロール2とバックアップロール3との間のギャップは、表面塗工時には180[μm](=150[μm]+基材7の厚み30[μm])とし、裏面塗工時には300[μm](=150[μm]+基材7の厚み30[μm]+表面乾燥後の塗膜6の厚み120[μm])とした。また、転写ロール2と間欠ヘッド8aとの間のギャップは130[μm]とした。バックアップロール3および間欠ヘッド8aは、クロムメッキ仕上げのものを用い、間欠ヘッド回転方向端部8bは、表面粗さRa=12[μm]の凹凸が設けられるように予め表面を荒し、シリコン焼付け処理した。

【0096】

カキトリブレード10はナイロン製の幅250[mm]、長さ10[mm]、厚み1[mm]、先端角15[°]の樹脂ブレードを用い、間欠ヘッド8aの走行軌道上円の接線から30°を成す角度に設置した。

【0097】

塗料4は、活物質としての活性炭を100重量部と、導電剤としてのカーボンブラック(以下、CB)を5重量部と、非水溶性高分子結着材としてのスチレンブタジエンゴム(以下、SBR)を2重量部と、分散溶媒としての純水を45重量部とを混合してなる分極性電極材料を用いた。基材7としては、幅200[mm]、厚み30[μm]のアルミ箔にエッチング処理を施したものを用い、その基材7の上に塗膜6、16を形成して、機能性シート9を製造した。

【0098】

その際に比較例として、回転機構βを用いずに裏面の間欠塗工を行って製造した機能性シートを比較例1とし、両面連続塗工後に剥離装置を使用して製造した機能性シートを比較例2とし、膜厚精度および生産タクトの比較を行った。

【0099】

図5(a)および(b)は、本実施の形態1、比較例1および比較例2において製造した機能性シート9の厚みを評価した箇所を示す模式図である。図5(a)は、基材7の裏面側から見た平面図を示し、図5(b)は、図5(a)のE−E´断面図を示す。ここで、図5(a)に示すように、機能性シート9の走行方向に対し、未塗工部21、22から塗工部23に変わる側の走行方向端部を始端と呼び、塗工部23から未塗工部21、22に変わる側の走行方向端部を終端と呼ぶ。未塗工部とは、基材7上に塗膜が塗布されていない部分である。

【0100】

厚み評価のために、間欠塗布開始時の1つ目の未塗工部(第1未塗工部21)と2つ目の未塗工部(第2未塗工部22)が含まれるように、図5(b)に示すように、未塗工部21、22から前後100[mm]分を裁断し、塗工部100[mm]、未塗工部50[mm]、塗工部540[mm]、未塗工部50[mm]、塗工部100[mm]を備えるシートを作製した。そして、このシートにおいて、基材7表面の塗膜は全て剥離し、中央部(E−E´間)を2[mm]ピッチで裏面の塗膜厚みを測定した。

【0101】

本実施の形態1により作製した機能性シート9について、裏面の塗膜厚みの測定結果を、図6(a)に示す。同様に、比較例1の測定結果を図6(b)に示し、比較例2の測定結果を図6(c)に示す。

【0102】

図6(a)〜(c)を用いて、本実施の形態1と比較例1および比較例2の結果について考察する。

【0103】

本実施の形態1の塗工装置の装置構成で裏面を塗工した場合、図6(a)に示すように、塗膜の始端から終端にかけて2[μm]の変動に収まる良好な厚み精度の塗膜が得られた。

【0104】

それに対し、比較例1で用いた装置構成で裏面を塗工した場合、図6(b)に示すように、基材7とバックアップロール3との間に表面塗膜の無い部分である塗膜の始端から18[mm]の区間において、(転写ロール2と基材7との間隙)>(転写ロール2上の塗膜16厚み)となり、転写ロール2上の塗膜16が基材7に接触しないため、塗膜16が転写できない区間が存在した。すなわち、比較例1では、塗膜の始端から18[mm]〜23[mm]の区間で転写に必要な圧力が確保できず、厚み変動が生じる結果となった。

【0105】

また、比較例2で用いた装置構成で剥離により間欠部分を形成した場合、図6(c)に示すように、マスクをして塗膜不要部の溶解、除去を行うために塗膜端部が損失または劣化し、塗膜の始端および終端部から2[mm]の区間が20〜80[μm]の厚みとなり、一部塗膜が薄くなる結果となった。

【0106】

次に、表1に、本実施の形態1、比較例1および比較例2において、500[m]の両面間欠シートを製造した際の生産タクトの比較を示す。表1で示す数値は、本実施の形態1での生産タクトを100とした際の比較にて示している。なお、剥離装置は10[m/min]にて動作をさせた。

【0107】

【表1】

【0108】

表1から、本実施の形態1の装置構成の塗工装置を用いることにより、両面に間欠状の機能膜を配置したシートを短時間で製造できることが分かる。

【0109】

上記したように、本実施の形態1の機能性シートの製造装置および方法は、調厚ロール1とそれに対向する転写ロール2およびバックアップロール3を配置し、更に転写ロール2と対向する間欠ロール8を配置し、調厚ロール1と転写ロール2の間に機能性シート9の原料を分散させた塗料4を通して、転写ロール2の表面に塗膜6を形成する。そして、間欠ロール8上に所定の長さで設けた間欠ヘッド8aに塗膜6の一部分を転写し、転写ロール2の表面上の塗膜6の中で、間欠ヘッド8aに転写させなかった塗膜6をバックアップロール3の表面に沿って走行させる基材7の表面に転写して、基材7表面に間欠的な塗膜6を形成し機能性シート9を製造する。ここで、裏面塗工時にバックアップロール3の構成を、基材7を一定速で送る回転機構αと、表面塗膜6と同じ厚みで表面未塗工部より1mm以上短い長さを持ったプレート13と連結され回転機構αとは別駆動で回転する回転機構βで構成する。表面未塗工部をセンサー14で検出し、表面未塗工部の位置6aとプレート13の位置が一致するように制御した後に、間欠的に形成された転写ロール2の表面上の塗膜16を表面に間欠状の塗膜6が形成された基材7の裏面に転写することで表面と裏面で間欠パターンの両端位置の異なる間欠状の機能性シート9を連続的に製造することを特徴としている。

【0110】

なお、本実施の形態1では、バックアップロール3と基材7とが接触する地点Qから、転写ロール2上の塗膜16とバックアップロール3上の基材7が接触する地点Oまでの区間において、基材7の走行速度Vよりも速い一定速度VBでプレート13を移動することとしたが、地点Oにおけるプレート回転方向端部13aと塗膜端部6aとの位置関係が上記と同じようにできれば、地点Qと地点Oとの間で一定の速度で移動するのではなく、地点Qと地点Oの区間のうちの一部の区間内だけVBよりも速い速度で移動させるようにしてもよい。

【0111】

また、地点Qと地点Oとの区間のみで基材7の走行速度Vよりも速い速度となるように制御するのではなく、地点Qから地点Pまでの区間全体に亘って、プレート回転方向端部13aおよびプレート13の後端部のいずれも基材7の表面に形成されている塗膜6に接しない範囲の速度で、走行速度Vよりも速い一定の速度でプレート13を移動させるようにしてもよい。さらに、その一定速度でプレート13を地点Qよりも手前の位置から移動させたときに、地点Qにおいてプレート回転方向端部13aと塗膜端部6aとの位置関係が上記と同じになる位置にプレート13を待機させておけば、プレート13は、速度を変化させることなく常にその一定速度でのみ移動するものとして、移動の停止および開始のタイミングを設定するだけで、上記と同様の効果が得られる。

【0112】

また、図2に示したバックアップロール3の構成では、搬送ロール40の両側に配置した2つのプレート回転ロール41および42にプレート13を連結する構成としたが、プレート13を同様の軌跡で移動できれば、プレート回転ロール41および42は、ロール状でなくてもよい。また、プレート13を搬送ロール40の両側で固定する構成としたが、プレート13を剛性の高い材質のものを用いて片側のみで固定する構成、例えばプレート回転ロール41のみで固定する構成としてもよい。この場合、プレート回転ロール42は、無くてもよい。

【0113】

(実施の形態2)

図7は、本発明の実施の形態2における機能性シートの塗工装置を示した断面模式図である。

【0114】

本実施の形態2の塗工装置は、供給タンク30内に蓄えられた塗料31をポンプ32により送液し、ダイノズル33を通じて、回転するバックアップロール3に抱かれ走行する基材7の上に塗膜37を形成し、基材7の両面に機能性塗膜35、37を形成した機能性シート9を製造する。機能性シート9は、利用する用途に応じて、塗膜35、37を塗工した部分と未塗工の部分が存在する間欠状パターンを有する。

【0115】

間欠状の塗膜を形成する時は、ポンプ32とダイノズル33との間に設けた三方弁36の出口の方向をダイノズル33側から供給タンク30側に切替える事によって、未塗工部を形成し、所定の間隔で再度三方弁36の出口の方向を供給タンク30側からダイノズル33側に切替える事によって、塗工部を形成して、基材7上に間欠状に塗膜が形成された機能性シート9を製造する。

【0116】

このようにして製造された機能性シート9は、塗膜35、37に含まれている成分に応じた方式で、乾燥もしくは硬化される。乾燥させる場合の方式としては、熱風、遠赤外、中赤外、電磁誘導加熱等が使用できる。硬化させる場合の方式としては、UV、EB、熱硬化等が使用できる。

【0117】

裏面塗工時には、図7に示すように、基材7の片面に間欠状の塗膜35を形成させた状態のシート状の基材7をバックアップロール34に抱きつかせ、表面塗工時と同じように基材7の裏面に塗膜37を塗工する。

【0118】

本実施の形態2のバックアップロール3は、図2に示した実施の形態1のバックアップロール3と同じ構成であり、回転機構α、回転機構αとは別駆動を持つ回転機構β、および基材7の表面に形成された塗膜35と同じ厚みを持つプレート13で構成される。実施の形態1と同様に、表面塗工時には、回転機構βは、プレート13を動作させない。

【0119】

裏面塗工時には、表面の塗膜端部35aをセンサー14で検出し、センサー14からバックアップロール34と基材7が接触する地点Qまでの距離Lと基材7の走行速度Vからセンサー14で検出した塗膜端部35aの到達時間を計算する。そして、プレート13の回転方向側の端部13aとセンサー14で検出した塗膜端部35aとの隙間が、バックアップロール34と基材7が接触する地点Qで2mm以下になるように、モーター44の回転を開始させる。さらに、ダイノズル33とバックアップロール34との間隙が最も狭くなる地点Oまでにプレート回転方向端部13aと塗膜端部35aとの隙間が1mm以下になるように位置合せをする。その後、バックアップロール3と基材7が離間する地点までプレート13の移動速度が基材7の走行速度と同速となるようにモーター44を回転させる。そして、基材7の表面の塗膜35とプレート13が干渉しない場所までプレート13を移動させて停止させ、次にセンサー14が塗膜端部35aを検出するまでプレート13をその場所に待機させる。

【0120】

本実施の形態2では、塗料31の転写について、次のようにして試験した。

【0121】

バックアップロール3を回転させている状態において、ダイノズル33を通して基材7に一定量の塗料31を塗工し、所定の間隔において、三方弁36を用いて供給タンク30側とダイノズル33側に流路を切替える。これにより、塗膜35を間欠的に塗工し、バックアップロール3上を走行する基材7の表面上に、間欠状に塗膜35が設けられた機能性シートを作製する。そして、この機能性シートを乾燥炉に通し、機能性シートの表面を製造した。その後、同様の方法で、表面に塗膜35が形成された機能性シートの裏面に塗膜37を塗工し、両面に塗膜35、37を形成した機能性シート9を製造した。

【0122】

バックアップロール3の直径は344[mm]、幅は300[mm]である。間欠部の未塗工部距離は50[mm]、塗工部距離は540[mm]である。

【0123】

図2に示す回転機構αを構成する搬送ロール40は、直径344[mm]、幅202[mm]であり、回転機構βと独立した構成となっており、回転機構βを構成するプレート回転ロール41、42との近接部分には1[mm]の隙間を設けている。プレート13は、幅300[mm]、厚み100[μm]、円周方向長さ48[mm]であり、プレート13と搬送ロール40の円周面との隙間は50[μm]である。

【0124】

バックアップロール3の回転数は、基材7の走行速度に合わせて60[m/min]に相当する回転数とした。

【0125】

裏面塗工時には、基材7の表面に形成された間欠状の塗膜35の端部35aをバックアップロール3の手前に設けられたセンサー14で検出し、バックアップロール3と基材7が接触する地点Qにおいてセンサー14で検出された塗膜端部35aとプレート回転方向端部13aとの隙間が1mm以上2mm以下となるようにプレート13を移動させ、以降は前述の式(1)〜(6)で算出された速度でプレート13を移動させる。

【0126】

ダイノズル33と基材7との間のギャップは180[μm]とした。バックアップロール3は、クロムメッキ仕上げのものを用いた。

【0127】

塗料31は、活物質としての活性炭を100重量部と、導電剤としてのカーボンブラック(以下、CB)を5重量部と、非水溶性高分子結着材としてのスチレンブタジエンゴム(以下、SBR)を2重量部と、分散溶媒としての純水を142重量部とを混合してなる分極性電極材料を用いた。基材7としては、幅200[mm]、厚み30[μm]のアルミ箔にエッチング処理を施したものを用い、機能性シート9を製造した。

【0128】

その際に、実施の形態1と同様に、比較例として、回転機構βを用いずに裏面の間欠塗工を行ったシートを比較例3とし、膜厚精度の比較を行った。

【0129】

厚み評価のために、第1未塗工部21と第2未塗工部22が含まれるように、図5(b)と同様に、未塗工部21、22から前後100[mm]分を裁断し、表面の塗膜は全て剥離し、中央部(E−E´間)を2[mm]ピッチで裏面の塗膜厚みを測定した。

【0130】

図8(a)および(b)に、本実施の形態2および比較例3において作製した機能性シート9の、それぞれの裏面の塗膜厚みの測定結果を示す。

【0131】

図8(a)および(b)を用いて、本実施の形態2と比較例3の結果について説明する。

【0132】

本実施の形態2の塗工装置の装置構成で裏面を塗工した場合、図8(a)に示すように、塗膜の始端から終端にかけて2[μm]の変動に収まる良好な厚み精度の塗膜が得られた。

【0133】

一方、比較例3で用いた装置構成で裏面を塗工した場合、基材7とバックアップロール34との間に表面塗膜の無い部分である塗膜の始端から4[mm]の区間において、十分に塗膜の転写に必要な液圧が確保できず、ダイ先端で液だまりができ、塗工できなかった。そのため、図8(b)に示すように、塗膜の始端から4[mm]〜30[mm]の区間で厚み変動が大きくなった。これは、4[mm]〜25[mm]の区間で、液だまりが基材7に付着するが安定した液圧が確保できずに厚み変動が大きくなり、25[mm]〜30[mm]の区間で、液量が多くなるため厚く塗工されて設定した塗工パターンにならない上、厚み変動が大きくなったためだと考えられる。

【0134】

これらから、本実施の形態2の装置構成の塗工装置を用いることにより、両面に間欠状の機能膜を配置したシートを、精度良く製造できることがわかった。

【0135】

加えて、塗料4および31の主成分を誘電体セラミックスとガラスなどの焼結助剤より成る原料粉末、有機バインダー、可塑剤と溶剤を混合し、粘度を塗料4および31と同等になるまで調整した塗料を用いて、基材7としてPETフィルム上に、各実施の形態で用いた塗工装置にて、塗布したところ、同様の結果が得られた。

【0136】

このことから、塗料4および31に含まれる材料に関わらず、塗料4および31を本発明の各実施の形態で用いた塗工装置に適した粘度にすれば、塗膜6、16、35および37の塗布始端から塗布終端に至るまでの膜厚の均一性に優れ、且つ塗布終端の直線性にも優れる機能性シート9を製造することができる。

【0137】

本発明は、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れた機能性シートを製造することができるとともに、裏面塗工時においても、表面塗工時と同じ設備およびプロセス条件で塗工できるため、安価で且つ生産性にも優れる機能性シートを製造できる。

【産業上の利用可能性】

【0138】

本発明に係る機能性シートの製造装置は、例えば、機能性粉末を結合材樹脂、溶媒等と混合して塗料を作製し、成膜する電気二重層キャパシタ、ディスプレイ誘電体層、一次電池、二次電池等の機能性シート製造に適用できる。

【符号の説明】

【0139】

1 調厚ロール

2 転写ロール

3 バックアップロール

4、31 塗料

5、30 供給タンク

6、16、35、37 塗膜

6a、35a 塗膜端部

7 基材

8 間欠ロール

8a 間欠ヘッド

8b 間欠ヘッド回転方向端部

8c 間欠ヘッド弧部分

9 機能性シート

10 カキトリブレード

11 回収ボックス

12 回収塗膜

13 プレート

13a プレート回転方向端部

14 センサー

21 第1未塗工部

22 第2未塗工部

23 塗工部

32 ポンプ

33 ダイノズル

36 三方弁

40 搬送ロール

41、42 プレート回転ロール

43、44 モーター

45、46 プーリ

47、48 ベルト

101 集電体

102 電極

105 活物質層

105a 非固化領域

111 マスキングプレート

112 ノズル

113 溶剤

115 間欠部

α 回転機構

β 回転機構

【技術分野】

【0001】

本発明は、被塗工物の表面に間欠状に塗膜を形成する機能性シートの製造装置および方法に関するものである。

【背景技術】

【0002】

従来、塗膜の間欠状のパターン(以下、間欠パターンと呼ぶ)を形成した機能性シート(例えば、キャパシタ、燃料電池、リチウムイオン二次電池等の電極やディスプレイの光学フィルム)の製造方法として、ダイやロールを用いて間欠的に塗工する方法が使用されている。

【0003】

しかし、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合は、ダイやロールを用いた方法では、間欠状に塗膜が形成できないことがある。これは、表面を塗工した後に裏面を塗工する時に、表面の塗膜が有る部分と無い部分が発生するため、ダイやロールと塗工対象との間隙が順次変化するためである。そのため、連続的に塗工したシートから間欠的に塗膜を除去する方法が使用されている(例えば、特許文献1参照)。

【0004】

図9(a)〜(d)に、特許文献1に記載された間欠パターンを形成した機能性シートの製造方法を説明するための断面模式図を示す。

【0005】

図9(a)に示すように、集電体101上下に連続的に活物質層105が塗工された電極102の上を、所定の間隔で空隙部が設けられたマスキングプレート111で覆い、図9(b)に示すように、その空隙部に活物質層105に含まれる結着剤を溶解または膨潤し得る溶剤113をノズル112から噴霧する。これにより、図9(c)に示すように、非固化領域105aを形成する。そして、図9(d)に示すように、その非固化領域105aを、粘着性材料などによる剥離により除去して、活物質層105に間欠部115を形成する。このようにして、連続的に塗工したシートから間欠的に塗膜を除去する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−260354号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した間欠パターンを形成した機能性シート材の従来の製造方法では、連続的に塗工した後に不要な部分の塗膜を剥離する必要がある。そのために、塗工機に加えて剥離装置が必要であり、コストが増加する上、工程が増えるために生産性が低下するという問題がある。

【0008】

本発明は、上記問題を考慮して、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れる機能性シートの製造装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述した課題を解決するために、第1の本発明は、片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造装置であって、前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる補完プレート移動機構と、を有する、機能性シートの製造装置である。

【0010】

また、上述した課題を解決するために、第2の本発明は、片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造方法であって、前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、を有し、搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる、機能性シートの製造方法である。

【発明の効果】

【0011】

本発明により、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れる機能性シートの製造装置および方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態1の機能性シートの塗工装置を示す断面模式図

【図2】本発明の実施の形態1のバックアップロールの模式構成図

【図3】本発明の実施の形態1の機能性シートの塗工装置による裏面塗工時の動作フローを表したフローチャート

【図4】(a)〜(d)本発明の実施の形態1の塗工装置による塗膜間欠形成方法を説明する断面模式図

【図5】(a)本発明の実施の形態1、実施の形態2および比較例において、機能性シートの厚み評価した箇所を示す裏面側から見た平面模式図、(b)本発明の実施の形態1、実施の形態2および比較例において、機能性シートの厚み評価した箇所を示す縦断面図

【図6】(a)本発明の実施の形態1の塗工装置で作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(b)比較例1の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(c)比較例2の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図

【図7】本発明の実施の形態2の機能性シートの塗工装置を示す断面模式図

【図8】(a)本発明の実施の形態2の塗工装置で作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図、(b)比較例3の製造方法により作製した機能性シートの、裏面の塗膜厚みの測定結果を示す図

【図9】(a)〜(d)従来の間欠パターンを形成した機能性シートの製造方法を説明するための断面模式図

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、図面を参照しながら説明する。以下の説明において、同じ構成部分には同じ符号を用いて、適宜、説明を省略している。

【0014】

(実施の形態1)

図1は、本発明の実施の形態1における機能性シートの塗工装置を示した断面模式図である。

【0015】

本実施の形態1の塗工装置は、シート状の基材7の片面(表面)に間欠状に塗膜6を形成する工程と、その後、その片面に塗膜6を形成した基材7の反対側の面(裏面)に間欠状に塗膜16を形成する工程により、基材7の両面に塗膜が形成された機能性シート9を製造する塗工装置である。図1は、塗膜6を形成した面(表面)の反対側の面(裏面)に塗膜16を形成するときの断面模式図を示している。

【0016】

なお、以降、図1の状態で塗膜6がすでに形成されたバックアップロール3と対向する側の基材7の面を、表面と呼ぶ。また、図1の状態で塗膜16を形成する転写ロール2と対向する側の基材7の面を、裏面と呼ぶ。

【0017】

本実施の形態1の塗工装置は、供給タンク5内に蓄えられた塗料4を、回転する調厚ロール1と転写ロール2との間隙を通過させる事により、塗膜6、16を形成する。

【0018】

なお、図1に示した調厚ロール1、転写ロール2、バックアップロール3、および間欠ロール8は、それぞれ矢印A、B、C、Dの方向に回転する。

【0019】

転写ロール2と対向する間欠ロール8の円筒面の表面には、所定の長さの凸形状の間欠ヘッド8aが形成されている。間欠ロール8は、転写ロール2表面に形成された塗膜6、16に間欠ヘッド8aが接触する位置に配置されている。

【0020】

間欠ヘッド8aに接した塗膜6、16の一部分は、転写ロール2上から間欠ヘッド8a上に間欠部として転写される。

【0021】

間欠ヘッド8aが回転する軌跡上にはカキトリブレード10が設けられており、間欠ヘッド8a上に転写された塗膜6、16を除去する機能を有している。この間欠ヘッド8a上の塗膜6、16の除去により、間欠ヘッド8aは転写ロール2上から塗膜6、16を転写する前の状態に戻る。ここで、カキトリブレード10で間欠ヘッド8aから掻き取られた後の塗膜6、16である回収塗膜12は、カキトリブレード10の近傍に設けられた回収ボックス11に回収される。

【0022】

一方、間欠ヘッド8a上に転写されなかった塗膜6、16の一部は、回転するバックアップロール3に抱きついた基材7と転写ロール2との間隙を通過して基材7に転写される。その結果、基材7に間欠状に塗膜が形成された機能性シート9を製造することができる。

【0023】

このようにして製造された機能性シート9は、塗膜6、16に含まれている成分に応じた方式で、乾燥もしくは硬化される。乾燥させる場合の方式としては、熱風、遠赤外、中赤外、電磁誘導加熱等が使用できる。硬化させる場合の方式としては、UV、EB、熱硬化等が使用できる。

【0024】

裏面塗工時には、図1に示すように、先に片面に間欠状の塗膜6を形成した状態のシート状の基材7をバックアップロール3に抱きつかせ、表面塗工時と同じように基材7の裏面に塗膜16を転写する。

【0025】

図2に、本実施の形態1のバックアップロール3の模式構成図を示す。

【0026】

バックアップロール3は、基材7を定速で送るロール状の回転機構αと、回転機構αとは別動力を持った回転機構βを備えている。回転機構βには、着脱可能なプレート13が取り付けられている。

【0027】

回転機構αは、円筒面の表面で基材7を搬送する搬送ロール40と、搬送ロール40を回転させて基材7を一定速度で走行させるモーター43で構成される。搬送ロール40は、搬送する基材7の幅以上の幅がある。搬送ロール40は、基材7の左右方向全体に亘って基材7が搬送ロール40の円周面に接触するようにして基材7を搬送する。

【0028】

なお、図1は、搬送される基材7を含む部分における断面図なので、バックアップロール3の部分として、回転機構αの搬送ロール40が図示されている。

【0029】

回転機構βは、搬送ロール40の両側に配置されるロール状のプレート回転ロール41、42と、モーター43とは別の駆動源であるモーター44と、モーター44の駆動力をプレート回転ロール41、42に伝達するプーリ45、46およびベルト47、48で構成される。

【0030】

なお、モーター44の回転をプレート回転ロール41、42に正確に伝達するために、プーリ45、46として歯車を切ったタイミングプーリを用い、ベルト47、48として、タイミングプーリの歯車に噛み合う溝を付けたタイミングベルトを用いるのが望ましい。また、プーリ45、46およびベルト47、48の構成に代えて、歯車とチェーンによってモーター44の回転をプレート回転ロール41、42に伝達する構成としてもよい。

【0031】

2つのプレート回転ロール41および42には、基材7の表面の塗膜6と同じ厚みを持つプレート13が連結され、プレート13は、回転機構βによって搬送ロール40の円周上を回転する構成となっている。また、プレート13が2つのプレート回転ロール41および42に連結された際の、回転方向(矢印Cの方向)の長さは、基材7の表面の塗膜6が間欠的に形成されていない部分(未塗工部分)の長さよりも1〜2mm程度短い。

【0032】

回転機構αと回転機構βは、独立した別の駆動源であるモーター43と44でそれぞれ駆動される。そのため、バックアップロール3は、プレート13を基材7の搬送速度(搬送ロール40の回転速度)とは異なった速度で回転させる事が可能となっている。

【0033】

なお、表面塗工時には、回転機構βは、プレート13を外した状態、または転写ロール2とバックアップロール3が対向する側とは反対側の位置に待機させた状態にしておく。これらの状態にすることで、本実施の形態1の塗工装置は、表面塗工時に、プレート13の動作をさせない。

【0034】

なお、バックアップロール3が、本発明の基材搬送ロールユニットの一例にあたる。また、プレート13が、本発明の未塗工部補完プレートの一例にあたる。また、回転機構αが、本発明の搬送ロール部の一例にあたり、搬送ロール40が、本発明の搬送回転体の一例にあたり、モーター43が、本発明の第1駆動源の一例にあたる。また、回転機構βが、本発明の補完プレート移動機構の一例にあたり、プレート回転ロール41、42が、本発明のプレート回転体の一例にあたり、モーター44が、本発明の第2駆動源の一例にあたる。

【0035】

また、裏面塗工時に、すでに塗膜6が形成されている部分、すなわち、表面の塗膜間欠部分を検出するセンサー14を備えている。センサー14は、搬送される基材7の表面に形成されている塗膜6の後端部分である塗膜端部6aを検出する。

【0036】

図3に、本実施の形態1の塗工装置の、回転機構α、回転機構βおよびセンサー14の裏面塗工時の動作フローを表したフローチャートを示す。

【0037】

図3のフローに沿って、裏面塗工時の、回転機構α、回転機構βおよびセンサー14の動作について説明する。

【0038】

回転機構αは、運転開始指示を受けると、モーター43が回転を開始し、搬送ロール40が回転して運転を開始する(ステップS40)。基材7は、搬送ロール40の回転によって走行速度Vで走行する(ステップS41)。その後、回転機構αは、停止信号を受ける(ステップS42の「Y」)まで運転を継続し、停止信号を受けると、モーター43を停止させて運転を停止する(ステップS43)。

【0039】

ここで、センサー14が、走行している基材7の表面の塗膜端部6aを検出する(ステップS49の「Y」)と、回転機構βが動作を開始する(ステップS50)。

【0040】

回転機構βは、センサー14からバックアップロール3と基材7とが接触する地点Qまでの距離Lと、基材7の走行速度Vから、センサー14で検出された塗膜端部6aの到達時間を計算する。そして、この到達時間を用いて、プレート回転方向端部13aとセンサー14で検出された塗膜端部6aとの隙間がバックアップロール3と基材7が接触する地点Qで2mm以下になるように、プレート13の移動速度VAを算出する(ステップS51)。そして、基材7が走行する方向に、プレート13が移動速度VAで移動するように、モーター44の回転を開始する(ステップS52)。

【0041】

回転機構βは、塗膜端部6aが地点Qに到達した(ステップS53)後、転写ロール2上の塗膜16とバックアップロール3上の基材7が接触する地点Oまでに、プレート回転方向端部13aと塗膜端部6aとの隙間が2mm以下から1mm以下になるように、プレート13の移動速度VBを算出する(ステップS54)。そして、プレート13が移動速度VBで移動するように、モーター44の回転数を変更する(ステップS55)。

【0042】

そして、回転機構βは、塗膜端部6aが地点Oに到達した(ステップS56)後、バックアップロール3と基材7が離間してプレート13と基材7の表面塗膜が完全に接触する事の無い待機位置Pまで、プレート13が基材7の走行速度Vで移動するようにモーター44を回転させる(ステップS57)。プレート回転方向端部13aが地点Pに到達する(ステップS58)と、センサー14が再び塗膜端部6aを検出するまで、モーター44の回転を停止し、プレート13を待機させる(ステップS59)。

【0043】

このように、プレート13を基材7の搬送速度に同期させて回転させることにより、基材7表面の塗膜6が形成されていない部分(未塗工部分)がバックアップロール3の部分を通過する間、基材7の未塗工部分にプレート13が挿入された状態で基材7が搬送されていく。このとき、プレート13が、基材7とバックアップロール3の円周面との間に配置される部分が、本発明の、未塗工部分の空間の一例にあたる。

【0044】

なお、プレート13の表面は二硫化モリブデンやダイヤモンドライクカーボンコートといった低摩擦表面処理が施してある。そのため、基材7の表面未塗工部内でプレート13が移動しても、基材7との摩擦が低いため、プレート13は基材7に影響を及ぼさない。

【0045】

なお、上記において、塗膜端部6aが地点Qに到達するタイミングが、本発明の、未塗工部補完プレートの先端位置が未塗工部分に合わさる時点の一例にあたる。また、プレート回転方向端部13aが地点Qから地点Oまで移動する期間が、本発明の、未塗工部補完プレートの移動速度が基材の搬送速度よりも速くなる期間の一例にあたる。

【0046】

図4(a)〜(d)は本実施の形態1の塗工装置による、裏面塗工時の間欠塗工方法を説明する断面模式図である。図4(a)〜(d)は、それぞれ、本実施の形態1の塗工装置の断面を示している。

【0047】

図4(a)は、表面塗膜端部検出の状態を示す模式図である。図4(b)は、間欠ロール8による間欠部形成の状態を示す模式図である。図4(c)は、間欠ロール8による間欠部形成後の状態を示す模式図である。図4(d)は、プレート13で基材7の表面塗膜が無い部分を補いつつ、塗膜16を基材7の裏面に転写している状態を示す模式図である。これらの図は、図4(a)、図4(b)、図4(c)、図4(d)の順に、バックアップロール3およびプレート13が回転していく状態を示している。

【0048】

まず、図4(a)に示すように、供給タンク5内に蓄えられた塗料4を、回転する調厚ロール1と転写ロール2との間隙を通過させることにより、転写ロール2上に塗膜16を形成する。このとき、基材7の蛇行によって、ロール幅方向において基材7が露出した部分が生じるのを避けるため、調厚ロール1および転写ロール2で形成される塗膜16の幅は、基材7の走行時の蛇行制御範囲が1mmの場合、基材7の幅より1mm以上広く設定することが望ましい。この理由については後述する。

【0049】

調厚ロール1、転写ロール2の表面には、離型性を高めるために、例えばシリコンやフッ素に代表される離型性が高い材質を含む樹脂およびそれらの成分が含浸または含有した複合金属物を用いることが望ましい。前述の複合金属物の具体例としては、SUSロールを規則的に溝加工したまたはブラストして荒らした面に、シリコンまたはフッ素に代表される離型性が高い材質をコートし、平滑な面が得られるように円周面を加工したものを用いることが望ましい。また、その他の具体例としては、規則的もしくはランダムに、シリコンまたはフッ素に代表される離型性が高い材質を有する面を部分的に表面に出した材料を用いることが望ましい。また、その他の具体例としては、クロムをメッキした際に生じる小さなクラックにシリコンまたはフッ素に代表される離型性が高い材質を溶融させて塗布した後に、その表面を研磨してランダムにシリコンまたはフッ素に代表される離型性が高い材質を有する面を部分的表面に出した材料(フッ素を含有したニッケルメッキなど)を、用いることが望ましい。

【0050】

一方で、表面に間欠状の塗膜が形成された基材7上の塗膜端部6aをバックアップロール3の手前に設けられたセンサー14で検出し、回転機構βの速度プログラムにより、プレート13の移動速度が計算される。

【0051】

その計算過程を数1に示す。式(1)〜式(3)は、地点Pから地点Qまでのプレート13の平均速度VAを算出する過程を示し、式(4)〜式(6)は、地点Qから地点Oまでのプレート13の平均速度VBを算出する過程を示している。

【0052】

【数1】

【0053】

まず、バックアップロール3と基材7が接触する地点Qからセンサー14までの距離Lと基材7の走行速度Vおよびプレート13の待機位置Pとから、式(1)〜式(3)により、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Qで2mm以下になるように、プレート13の平均速度VAが算出される。

【0054】

塗膜端部6aがセンサー14で検出された位置から地点Qに達するまでの時間t1は、式(1)で表される。

【0055】

プレート13が、待機位置Pから、バックアップロール3と基材7が接触する地点Qの2mm手前に達するまでの時間t2は、式(2)で表される。

【0056】

ここで、塗膜端部6aが地点Qに到達するのはt1=t2なので、地点Pから地点Qまでのプレート13が移動する平均速度VAは、式(3)により算出される。

【0057】

更に、式(4)〜式(6)により、バックアップロール3と基材7が接触する地点Qから転写ロール2上の塗膜16がバックアップロール3上の基材7に接触する地点Oまでの区間で、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Oで1mm以下になるように、プレート13の平均速度VBが算出される。

【0058】

塗膜端部6aが地点Qから地点Oに達するまでの時間t3は、式(4)で表される。

【0059】

一方、プレート回転方向端部13aが、地点Qの2mm手前の位置から地点Oの1mm手前の位置に達するまでの時間t4は、式(5)で表される。

【0060】

ここで、プレート回転方向端部13aと塗膜端部6aとの間隙が地点Oで1mm以下となるのはt3=t4なので、地点Qから地点Oまでのプレート13が移動する平均速度VBは、式(6)により算出される。

【0061】

なお、プレート13の回転方向の両端部と表面に形成されている塗膜6とが接触しないように、プレート13の回転方向長さは表面の塗膜6が無い箇所(未塗工部)の長手方向長さより1mm以上短い事が望ましい。また、プレート13の厚みは表面塗膜6の厚みと同じ厚みである事が望ましい。

【0062】

また、ダイ塗工や事前に計量したウェット塗膜を塗りつける方式の場合、ウェット塗膜が液切れを起こさない範囲内であればプレート13を薄くしても良い。基材7の表面とダイノズルとのギャップをHとしたとき、ギャップHとダイノズルから塗出されるウェット厚みhとの比が数2を満たす範囲であれば、ウェット塗膜の液切れが起こらない。

【0063】

【数2】

【0064】

プレート13の材質としては、基材または塗膜の特性に合せて、塗膜を変質または破壊させないものであれば、金属系または樹脂系のどちらを選んでも良い。なお、基材7の表面に形成した塗膜6と同等の弾力性を有する材質を用いれば、機材7の裏面に形成する塗膜16の厚さの変動を抑制することができる。

【0065】

地点Qで、プレート回転方向端部13aと基材7が接触する可能性があるので、プレート回転方向端部13aの先端で基材7を傷つける事が無いように、プレート回転方向端部13aにR=0.1[μm]の角丸め処理を施しておくことが望ましい。

【0066】

基材7表面の塗膜間距離が短い場合は、プレート13は複数枚設けても良い。

【0067】

センサー14には、光線の反射、透過を利用した光学式、音波の反射や減衰を利用した音波式、物理的に段差を検出する接触式などが使用できる。センサー14は、基材または塗膜の特性に合せて、塗膜を変質または破壊させないものを選ぶ。

【0068】

また、図4(a)において、表面に間欠ヘッド8aが形成された間欠ロール8は、センサー14で検出した基材7上の塗膜端部6aの位置から裏面用の間欠部を形成し始める動作開始時間を計算し、その動作開始時間が来るまで、転写ロール2上の塗膜16と間欠ヘッド8aが接触しない位置まで移動し、待機しておく。

【0069】

一方で、プレート13は、数1で計算したタイミングにしたがって、速度を可変して移動を行う。

【0070】

そして、図4(b)に示すように、間欠ヘッド8aが表面に形成された間欠ロール8に接触した転写ロール2上の塗膜16は、転写ロール2より間欠ヘッド8aへの転写を開始する。

【0071】

間欠ヘッド8aと接触した転写ロール2上の塗膜16の一部は、転写ロール2より間欠ヘッド8aへ転写される。

【0072】

間欠ヘッド8aの間欠ヘッド回転方向端部8bには、塗膜16に対し離型性を持ったシリコンまたはフッ素に代表される材質が塗布されている。間欠ヘッド8aの間欠ヘッド弧部分8cは、例えば、SUS研磨仕上げ、もしくはクロムメッキ仕上げ、ニッケルメッキのものを用いることが望ましい。

【0073】

間欠ヘッド8aと間欠ロール8表面との段差は、塗膜16が間欠ロール8の表面に接触しないように、転写ロール2上の塗膜16の厚みの2倍以上であることが望ましい。

【0074】

転写ロール2と間欠ヘッド8aとの間隙は、転写ロール2上の塗膜16と接触する必要があるため、「塗膜16の厚み+転写ロール2と間欠ロール8の機械精度」以下で設定する必要がある。この間隙が塗膜16の厚みの2/3より広い時は、塗膜16の材料組成によっては間欠ヘッド8aの挿入が浅くなり、間欠開始部の直線性が悪くなることもある。そのため、この間隙は、塗膜16の厚みの2/3以下に設定することが望ましい。

【0075】

一方、プレート13は、地点Qにおいて、プレート13の回転方向端部13aが基材7表面に形成されている塗膜6の塗膜端部6aと接触して破損しないように、プレート回転方向端部13aと塗膜端部6aとの間隙が1mm以上2mm以下の範囲を保つことが望ましい。この間隙が1mm未満の場合、基材7とプレート13を駆動するそれぞれの回転機構あるいは一方の回転機構に速度変動が生じた時に接触する恐れがあるため、この間隙を1mm以上に保つのが望ましい。また、この間隙が2mmを超えた場合、基材7に掛かる張力によるが、基材7のたるみや伸びによる転写ロール2と基材7との間隙が広がる事による塗工不良や、基材7とプレート13の回転方向端部13aの角部と接触する箇所に集中荷重が発生し、基材7が切れるといった不良が発生しやすくなるため、この間隙を2mm以下に保つのが望ましい。

【0076】

そして、図4(c)に示すように、間欠ヘッド8aに転写ロール2上から転写された回収塗膜12は、間欠ヘッド8aの周回軌道上に設置されたカキトリブレード10により掻き取られ回収ボックス11に回収される。

【0077】

そして、図4(d)に示すように、基材7の表面に塗膜6が形成されていない部分(未塗工部)の反対側の面に転写ロール2上の塗膜16を転写する際には、プレート13が基材7の表面の未塗工部を補い、転写ロール2上の塗膜16が基材7の裏面に転写される。

【0078】

このようにして、間欠ヘッド8a上に転写されなかった塗膜16の一部は、回転するバックアップロール3に抱きついた基材7と転写ロール2との間隙を通過して基材7に転写され、基材7の両面に間欠状に塗膜6、16が形成された機能性シート9が製造される。

【0079】

バックアップロール3の表面材質としては、SUS研磨仕上げ、もしくはクロムメッキ仕上げ、ニッケルメッキのものを用いる。

【0080】

基材7は、機能性シートで必要とする機能によって種々使い分けることが望ましい。例えば、基材7を集電体として使用する電子部品の場合、基材7は、アルミニウム箔、銅箔、ニッケル箔等が使用できる。また、例えば、光学フィルムのように最終的に基材7から剥離して別部材に貼り合せるようなシートの場合、基材7は、離型PET、離型PP、離型PEなどが使用できる。

【0081】

カキトリブレード10の材質としては、間欠ヘッド8aの表面材質を損傷させない材質で、且つ間欠ヘッド8aに密着して塗膜6、16を掻き取るために弾性のある材質であることが望ましい。例えば、PET、PP、ジュラコン(登録商標)、ナイロン(登録商標)などの樹脂ブレードが使用できる。樹脂ブレード以外の材質のブレードであっても、前述の要件を満たす材質であれば使用できる。

【0082】

間欠ヘッド8aの回転速度はシーケンサーにより制御される。転写ロール2上の塗膜6、16と間欠ヘッド8aが接している時は、間欠ヘッド8aは、転写ロール2の周速と等速で回転する。転写ロール2上の塗膜6、16と間欠ヘッド8aが接している時以外については、得たい間欠塗布長さによって、間欠ヘッド8aが軌道上を通る平均移動速度VC[mm/s]は変速する。

【0083】

間欠ヘッド8aが軌道上を通る平均移動速度VC[mm/s]は数3で算出される。

【0084】

【数3】

【0085】

カキトリブレード10から離脱した回収塗膜12は、カキトリブレード10近傍に設けられた回収ボックス11に回収される。

【0086】

回収塗膜12は、塗料の性状により、新たに溶媒を付加して、再利用できるものは再利用することで、塗料の利用率を高める事ができる。

【0087】

本実施の形態1では、塗料4の転写について、図1に示す塗工装置を用いて次のようにして試験した。

【0088】

調厚ロール1、転写ロール2およびバックアップロール3を回転させている状態において、一定量の塗料4を転写元の調厚ロール1表面に投入供給して、調厚ロール1と転写ロール2との間のギャップで調厚しつつ、転写ロール2上に形成した塗膜6を、転写ロール2とバックアップロール3との間隙でバックアップロール3上を走行する基材7に転写する。

【0089】

転写ロール2上の塗膜6に間欠ヘッド8aを所定の間隔で密着および離間させることで転写ロール2上の塗膜6を間欠的に剥離し、バックアップロール3上を走行する基材7の表面上に、間欠状に塗膜6が設けられた機能性シート9を形成する。そして、この機能性シート9を乾燥炉に通し、機能性シートの表面を作製した。その後、同様の方法で、表面に塗膜6が形成された機能性シート9の裏面に塗膜16を塗工し、両面に塗膜6、16を形成した機能性シートを製造した。

【0090】

調厚ロール1の直径は344[mm]、幅は300[mm]である。転写ロール2の直径は344[mm]、幅は300[mm]である。バックアップロール3の直径は344[mm]、幅は300[mm]である。間欠ロール8の直径は180[mm]、幅は300[mm]である。間欠ヘッド8aの軌道は間欠ロール8の軸中心から半径100[mm]であり、間欠ヘッド8aの幅は300[mm]、円周方向の長さは50[mm]である。

【0091】

図2に示す回転機構αを構成する搬送ロール40は、直径344[mm]、幅202[mm]であり、回転機構βと独立した構成となっており、回転機構βを構成するプレート回転ロール41、42との近接部分には1[mm]の隙間を設けている。プレート13は、幅300[mm]、厚み100[μm]、円周方向長さ48[mm]であり、プレート13と搬送ロール40の円周面との隙間は50[μm]である。

【0092】

調厚ロール1のロール表面には、表面粗さRa=12[μm]の凹凸が設けられるように、予め表面を荒らしたロールにシリコン焼付け処理を行っている。転写ロール2のロール表面には、表面粗さRa=0.4[μm]に仕上げたロール上にシリコン焼付け処理を行っている。

【0093】

調厚ロール1、転写ロール2、およびバックアップロール3の回転数は、基材7の走行速度に合わせて60[m/min]に相当する回転数とした。間欠ロール8の回転数はシーケンサーによって制御した。具体的には、転写ロール2上の塗膜6、16と間欠ヘッド8aが接触する時は転写ロール2と等速(60[m/min])で回転させ、塗膜6、16と間欠ヘッド8aが接触していない時は平均速度で64.3[m/min]で回転させることで、塗工部540[mm]、未塗工部50[mm]、表面の間欠端部と裏面の間欠端部のズレ量が25[mm]の機能性シートが製造される設定とした。

【0094】

裏面塗工時には、基材7の表面に形成された間欠状の塗膜端部6aをバックアップロール3の手前に設けられたセンサー14で検出し、バックアップロール3と基材7が接触する地点Qにおいてセンサー14で検出された塗膜端部6aとプレート13の回転方向端部13aとの隙間が1mm以上2mm以下となるようにプレート13を移動させ、以降は数1で算出された速度でプレート13を移動させる。

【0095】

調厚ロール1と転写ロール2との間のギャップは150[μm]とした。転写ロール2とバックアップロール3との間のギャップは、表面塗工時には180[μm](=150[μm]+基材7の厚み30[μm])とし、裏面塗工時には300[μm](=150[μm]+基材7の厚み30[μm]+表面乾燥後の塗膜6の厚み120[μm])とした。また、転写ロール2と間欠ヘッド8aとの間のギャップは130[μm]とした。バックアップロール3および間欠ヘッド8aは、クロムメッキ仕上げのものを用い、間欠ヘッド回転方向端部8bは、表面粗さRa=12[μm]の凹凸が設けられるように予め表面を荒し、シリコン焼付け処理した。

【0096】

カキトリブレード10はナイロン製の幅250[mm]、長さ10[mm]、厚み1[mm]、先端角15[°]の樹脂ブレードを用い、間欠ヘッド8aの走行軌道上円の接線から30°を成す角度に設置した。

【0097】

塗料4は、活物質としての活性炭を100重量部と、導電剤としてのカーボンブラック(以下、CB)を5重量部と、非水溶性高分子結着材としてのスチレンブタジエンゴム(以下、SBR)を2重量部と、分散溶媒としての純水を45重量部とを混合してなる分極性電極材料を用いた。基材7としては、幅200[mm]、厚み30[μm]のアルミ箔にエッチング処理を施したものを用い、その基材7の上に塗膜6、16を形成して、機能性シート9を製造した。

【0098】

その際に比較例として、回転機構βを用いずに裏面の間欠塗工を行って製造した機能性シートを比較例1とし、両面連続塗工後に剥離装置を使用して製造した機能性シートを比較例2とし、膜厚精度および生産タクトの比較を行った。

【0099】

図5(a)および(b)は、本実施の形態1、比較例1および比較例2において製造した機能性シート9の厚みを評価した箇所を示す模式図である。図5(a)は、基材7の裏面側から見た平面図を示し、図5(b)は、図5(a)のE−E´断面図を示す。ここで、図5(a)に示すように、機能性シート9の走行方向に対し、未塗工部21、22から塗工部23に変わる側の走行方向端部を始端と呼び、塗工部23から未塗工部21、22に変わる側の走行方向端部を終端と呼ぶ。未塗工部とは、基材7上に塗膜が塗布されていない部分である。

【0100】

厚み評価のために、間欠塗布開始時の1つ目の未塗工部(第1未塗工部21)と2つ目の未塗工部(第2未塗工部22)が含まれるように、図5(b)に示すように、未塗工部21、22から前後100[mm]分を裁断し、塗工部100[mm]、未塗工部50[mm]、塗工部540[mm]、未塗工部50[mm]、塗工部100[mm]を備えるシートを作製した。そして、このシートにおいて、基材7表面の塗膜は全て剥離し、中央部(E−E´間)を2[mm]ピッチで裏面の塗膜厚みを測定した。

【0101】

本実施の形態1により作製した機能性シート9について、裏面の塗膜厚みの測定結果を、図6(a)に示す。同様に、比較例1の測定結果を図6(b)に示し、比較例2の測定結果を図6(c)に示す。

【0102】

図6(a)〜(c)を用いて、本実施の形態1と比較例1および比較例2の結果について考察する。

【0103】

本実施の形態1の塗工装置の装置構成で裏面を塗工した場合、図6(a)に示すように、塗膜の始端から終端にかけて2[μm]の変動に収まる良好な厚み精度の塗膜が得られた。

【0104】

それに対し、比較例1で用いた装置構成で裏面を塗工した場合、図6(b)に示すように、基材7とバックアップロール3との間に表面塗膜の無い部分である塗膜の始端から18[mm]の区間において、(転写ロール2と基材7との間隙)>(転写ロール2上の塗膜16厚み)となり、転写ロール2上の塗膜16が基材7に接触しないため、塗膜16が転写できない区間が存在した。すなわち、比較例1では、塗膜の始端から18[mm]〜23[mm]の区間で転写に必要な圧力が確保できず、厚み変動が生じる結果となった。

【0105】

また、比較例2で用いた装置構成で剥離により間欠部分を形成した場合、図6(c)に示すように、マスクをして塗膜不要部の溶解、除去を行うために塗膜端部が損失または劣化し、塗膜の始端および終端部から2[mm]の区間が20〜80[μm]の厚みとなり、一部塗膜が薄くなる結果となった。

【0106】

次に、表1に、本実施の形態1、比較例1および比較例2において、500[m]の両面間欠シートを製造した際の生産タクトの比較を示す。表1で示す数値は、本実施の形態1での生産タクトを100とした際の比較にて示している。なお、剥離装置は10[m/min]にて動作をさせた。

【0107】

【表1】

【0108】

表1から、本実施の形態1の装置構成の塗工装置を用いることにより、両面に間欠状の機能膜を配置したシートを短時間で製造できることが分かる。

【0109】

上記したように、本実施の形態1の機能性シートの製造装置および方法は、調厚ロール1とそれに対向する転写ロール2およびバックアップロール3を配置し、更に転写ロール2と対向する間欠ロール8を配置し、調厚ロール1と転写ロール2の間に機能性シート9の原料を分散させた塗料4を通して、転写ロール2の表面に塗膜6を形成する。そして、間欠ロール8上に所定の長さで設けた間欠ヘッド8aに塗膜6の一部分を転写し、転写ロール2の表面上の塗膜6の中で、間欠ヘッド8aに転写させなかった塗膜6をバックアップロール3の表面に沿って走行させる基材7の表面に転写して、基材7表面に間欠的な塗膜6を形成し機能性シート9を製造する。ここで、裏面塗工時にバックアップロール3の構成を、基材7を一定速で送る回転機構αと、表面塗膜6と同じ厚みで表面未塗工部より1mm以上短い長さを持ったプレート13と連結され回転機構αとは別駆動で回転する回転機構βで構成する。表面未塗工部をセンサー14で検出し、表面未塗工部の位置6aとプレート13の位置が一致するように制御した後に、間欠的に形成された転写ロール2の表面上の塗膜16を表面に間欠状の塗膜6が形成された基材7の裏面に転写することで表面と裏面で間欠パターンの両端位置の異なる間欠状の機能性シート9を連続的に製造することを特徴としている。

【0110】

なお、本実施の形態1では、バックアップロール3と基材7とが接触する地点Qから、転写ロール2上の塗膜16とバックアップロール3上の基材7が接触する地点Oまでの区間において、基材7の走行速度Vよりも速い一定速度VBでプレート13を移動することとしたが、地点Oにおけるプレート回転方向端部13aと塗膜端部6aとの位置関係が上記と同じようにできれば、地点Qと地点Oとの間で一定の速度で移動するのではなく、地点Qと地点Oの区間のうちの一部の区間内だけVBよりも速い速度で移動させるようにしてもよい。

【0111】

また、地点Qと地点Oとの区間のみで基材7の走行速度Vよりも速い速度となるように制御するのではなく、地点Qから地点Pまでの区間全体に亘って、プレート回転方向端部13aおよびプレート13の後端部のいずれも基材7の表面に形成されている塗膜6に接しない範囲の速度で、走行速度Vよりも速い一定の速度でプレート13を移動させるようにしてもよい。さらに、その一定速度でプレート13を地点Qよりも手前の位置から移動させたときに、地点Qにおいてプレート回転方向端部13aと塗膜端部6aとの位置関係が上記と同じになる位置にプレート13を待機させておけば、プレート13は、速度を変化させることなく常にその一定速度でのみ移動するものとして、移動の停止および開始のタイミングを設定するだけで、上記と同様の効果が得られる。

【0112】

また、図2に示したバックアップロール3の構成では、搬送ロール40の両側に配置した2つのプレート回転ロール41および42にプレート13を連結する構成としたが、プレート13を同様の軌跡で移動できれば、プレート回転ロール41および42は、ロール状でなくてもよい。また、プレート13を搬送ロール40の両側で固定する構成としたが、プレート13を剛性の高い材質のものを用いて片側のみで固定する構成、例えばプレート回転ロール41のみで固定する構成としてもよい。この場合、プレート回転ロール42は、無くてもよい。

【0113】

(実施の形態2)

図7は、本発明の実施の形態2における機能性シートの塗工装置を示した断面模式図である。

【0114】

本実施の形態2の塗工装置は、供給タンク30内に蓄えられた塗料31をポンプ32により送液し、ダイノズル33を通じて、回転するバックアップロール3に抱かれ走行する基材7の上に塗膜37を形成し、基材7の両面に機能性塗膜35、37を形成した機能性シート9を製造する。機能性シート9は、利用する用途に応じて、塗膜35、37を塗工した部分と未塗工の部分が存在する間欠状パターンを有する。

【0115】

間欠状の塗膜を形成する時は、ポンプ32とダイノズル33との間に設けた三方弁36の出口の方向をダイノズル33側から供給タンク30側に切替える事によって、未塗工部を形成し、所定の間隔で再度三方弁36の出口の方向を供給タンク30側からダイノズル33側に切替える事によって、塗工部を形成して、基材7上に間欠状に塗膜が形成された機能性シート9を製造する。

【0116】

このようにして製造された機能性シート9は、塗膜35、37に含まれている成分に応じた方式で、乾燥もしくは硬化される。乾燥させる場合の方式としては、熱風、遠赤外、中赤外、電磁誘導加熱等が使用できる。硬化させる場合の方式としては、UV、EB、熱硬化等が使用できる。

【0117】

裏面塗工時には、図7に示すように、基材7の片面に間欠状の塗膜35を形成させた状態のシート状の基材7をバックアップロール34に抱きつかせ、表面塗工時と同じように基材7の裏面に塗膜37を塗工する。

【0118】

本実施の形態2のバックアップロール3は、図2に示した実施の形態1のバックアップロール3と同じ構成であり、回転機構α、回転機構αとは別駆動を持つ回転機構β、および基材7の表面に形成された塗膜35と同じ厚みを持つプレート13で構成される。実施の形態1と同様に、表面塗工時には、回転機構βは、プレート13を動作させない。

【0119】

裏面塗工時には、表面の塗膜端部35aをセンサー14で検出し、センサー14からバックアップロール34と基材7が接触する地点Qまでの距離Lと基材7の走行速度Vからセンサー14で検出した塗膜端部35aの到達時間を計算する。そして、プレート13の回転方向側の端部13aとセンサー14で検出した塗膜端部35aとの隙間が、バックアップロール34と基材7が接触する地点Qで2mm以下になるように、モーター44の回転を開始させる。さらに、ダイノズル33とバックアップロール34との間隙が最も狭くなる地点Oまでにプレート回転方向端部13aと塗膜端部35aとの隙間が1mm以下になるように位置合せをする。その後、バックアップロール3と基材7が離間する地点までプレート13の移動速度が基材7の走行速度と同速となるようにモーター44を回転させる。そして、基材7の表面の塗膜35とプレート13が干渉しない場所までプレート13を移動させて停止させ、次にセンサー14が塗膜端部35aを検出するまでプレート13をその場所に待機させる。

【0120】

本実施の形態2では、塗料31の転写について、次のようにして試験した。

【0121】

バックアップロール3を回転させている状態において、ダイノズル33を通して基材7に一定量の塗料31を塗工し、所定の間隔において、三方弁36を用いて供給タンク30側とダイノズル33側に流路を切替える。これにより、塗膜35を間欠的に塗工し、バックアップロール3上を走行する基材7の表面上に、間欠状に塗膜35が設けられた機能性シートを作製する。そして、この機能性シートを乾燥炉に通し、機能性シートの表面を製造した。その後、同様の方法で、表面に塗膜35が形成された機能性シートの裏面に塗膜37を塗工し、両面に塗膜35、37を形成した機能性シート9を製造した。

【0122】

バックアップロール3の直径は344[mm]、幅は300[mm]である。間欠部の未塗工部距離は50[mm]、塗工部距離は540[mm]である。

【0123】

図2に示す回転機構αを構成する搬送ロール40は、直径344[mm]、幅202[mm]であり、回転機構βと独立した構成となっており、回転機構βを構成するプレート回転ロール41、42との近接部分には1[mm]の隙間を設けている。プレート13は、幅300[mm]、厚み100[μm]、円周方向長さ48[mm]であり、プレート13と搬送ロール40の円周面との隙間は50[μm]である。

【0124】

バックアップロール3の回転数は、基材7の走行速度に合わせて60[m/min]に相当する回転数とした。

【0125】

裏面塗工時には、基材7の表面に形成された間欠状の塗膜35の端部35aをバックアップロール3の手前に設けられたセンサー14で検出し、バックアップロール3と基材7が接触する地点Qにおいてセンサー14で検出された塗膜端部35aとプレート回転方向端部13aとの隙間が1mm以上2mm以下となるようにプレート13を移動させ、以降は前述の式(1)〜(6)で算出された速度でプレート13を移動させる。

【0126】

ダイノズル33と基材7との間のギャップは180[μm]とした。バックアップロール3は、クロムメッキ仕上げのものを用いた。

【0127】

塗料31は、活物質としての活性炭を100重量部と、導電剤としてのカーボンブラック(以下、CB)を5重量部と、非水溶性高分子結着材としてのスチレンブタジエンゴム(以下、SBR)を2重量部と、分散溶媒としての純水を142重量部とを混合してなる分極性電極材料を用いた。基材7としては、幅200[mm]、厚み30[μm]のアルミ箔にエッチング処理を施したものを用い、機能性シート9を製造した。

【0128】

その際に、実施の形態1と同様に、比較例として、回転機構βを用いずに裏面の間欠塗工を行ったシートを比較例3とし、膜厚精度の比較を行った。

【0129】

厚み評価のために、第1未塗工部21と第2未塗工部22が含まれるように、図5(b)と同様に、未塗工部21、22から前後100[mm]分を裁断し、表面の塗膜は全て剥離し、中央部(E−E´間)を2[mm]ピッチで裏面の塗膜厚みを測定した。

【0130】

図8(a)および(b)に、本実施の形態2および比較例3において作製した機能性シート9の、それぞれの裏面の塗膜厚みの測定結果を示す。

【0131】

図8(a)および(b)を用いて、本実施の形態2と比較例3の結果について説明する。

【0132】

本実施の形態2の塗工装置の装置構成で裏面を塗工した場合、図8(a)に示すように、塗膜の始端から終端にかけて2[μm]の変動に収まる良好な厚み精度の塗膜が得られた。

【0133】

一方、比較例3で用いた装置構成で裏面を塗工した場合、基材7とバックアップロール34との間に表面塗膜の無い部分である塗膜の始端から4[mm]の区間において、十分に塗膜の転写に必要な液圧が確保できず、ダイ先端で液だまりができ、塗工できなかった。そのため、図8(b)に示すように、塗膜の始端から4[mm]〜30[mm]の区間で厚み変動が大きくなった。これは、4[mm]〜25[mm]の区間で、液だまりが基材7に付着するが安定した液圧が確保できずに厚み変動が大きくなり、25[mm]〜30[mm]の区間で、液量が多くなるため厚く塗工されて設定した塗工パターンにならない上、厚み変動が大きくなったためだと考えられる。

【0134】

これらから、本実施の形態2の装置構成の塗工装置を用いることにより、両面に間欠状の機能膜を配置したシートを、精度良く製造できることがわかった。

【0135】

加えて、塗料4および31の主成分を誘電体セラミックスとガラスなどの焼結助剤より成る原料粉末、有機バインダー、可塑剤と溶剤を混合し、粘度を塗料4および31と同等になるまで調整した塗料を用いて、基材7としてPETフィルム上に、各実施の形態で用いた塗工装置にて、塗布したところ、同様の結果が得られた。

【0136】

このことから、塗料4および31に含まれる材料に関わらず、塗料4および31を本発明の各実施の形態で用いた塗工装置に適した粘度にすれば、塗膜6、16、35および37の塗布始端から塗布終端に至るまでの膜厚の均一性に優れ、且つ塗布終端の直線性にも優れる機能性シート9を製造することができる。

【0137】

本発明は、表面塗膜と裏面塗膜の走行方向における間欠パターンの両端位置が異なる場合においても、塗膜の塗布始端から塗布終端に至るまでの膜厚の均一性に優れた機能性シートを製造することができるとともに、裏面塗工時においても、表面塗工時と同じ設備およびプロセス条件で塗工できるため、安価で且つ生産性にも優れる機能性シートを製造できる。

【産業上の利用可能性】

【0138】

本発明に係る機能性シートの製造装置は、例えば、機能性粉末を結合材樹脂、溶媒等と混合して塗料を作製し、成膜する電気二重層キャパシタ、ディスプレイ誘電体層、一次電池、二次電池等の機能性シート製造に適用できる。

【符号の説明】

【0139】

1 調厚ロール

2 転写ロール

3 バックアップロール

4、31 塗料

5、30 供給タンク

6、16、35、37 塗膜

6a、35a 塗膜端部

7 基材

8 間欠ロール

8a 間欠ヘッド

8b 間欠ヘッド回転方向端部

8c 間欠ヘッド弧部分

9 機能性シート

10 カキトリブレード

11 回収ボックス

12 回収塗膜

13 プレート

13a プレート回転方向端部

14 センサー

21 第1未塗工部

22 第2未塗工部

23 塗工部

32 ポンプ

33 ダイノズル

36 三方弁

40 搬送ロール

41、42 プレート回転ロール

43、44 モーター

45、46 プーリ

47、48 ベルト

101 集電体

102 電極

105 活物質層

105a 非固化領域

111 マスキングプレート

112 ノズル

113 溶剤

115 間欠部

α 回転機構

β 回転機構

【特許請求の範囲】

【請求項1】

片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造装置であって、

前記基材搬送ロールユニットは、

回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、

未塗工部補完プレートと、

搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる補完プレート移動機構と、を有する、

機能性シートの製造装置。

【請求項2】

前記搬送ロール部は、前記搬送面を持つ搬送回転体と、前記搬送回転体を回転させる第1駆動源とを有し、

前記補完プレート移動機構は、前記搬送回転体の両側に配置され、前記搬送回転体と同軸で回転する2つのプレート回転体と、前記2つのプレート回転体を回転させる第2駆動源とを有し、

前記未塗工部補完プレートは、前記搬送面の幅よりも両側に延びた形状をしており、その両側に延びた部分が前記2つのプレート回転体に固定されている、

請求項1に記載の機能性シートの製造装置。

【請求項3】

前記基材の反対側の面に塗料を間欠的に塗布するダイノズルを備えた、

請求項1に記載の機能性シートの製造装置。

【請求項4】

前記基材搬送ロールユニットに対向して配置され、前記基材搬送ロールユニットとの間隙を前記基材が通過する際に、表面に形成された塗膜を前記基材の反対側の面に転写する転写ロールを備えた、

請求項1に記載の機能性シートの製造装置。

【請求項5】

片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造方法であって、

前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、を有し、

搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる、

機能性シートの製造方法。

【請求項6】

搬送方向において、少なくとも、前記未塗工部補完プレートの先端位置が前記未塗工部分に合わさる時点以降に、前記搬送方向への前記未塗工部補完プレートの移動速度が、前記基材の搬送速度よりも速くなる期間がある、

請求項5に記載の機能性シートの製造方法。

【請求項1】

片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造装置であって、

前記基材搬送ロールユニットは、

回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、

未塗工部補完プレートと、

搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる補完プレート移動機構と、を有する、

機能性シートの製造装置。

【請求項2】

前記搬送ロール部は、前記搬送面を持つ搬送回転体と、前記搬送回転体を回転させる第1駆動源とを有し、

前記補完プレート移動機構は、前記搬送回転体の両側に配置され、前記搬送回転体と同軸で回転する2つのプレート回転体と、前記2つのプレート回転体を回転させる第2駆動源とを有し、

前記未塗工部補完プレートは、前記搬送面の幅よりも両側に延びた形状をしており、その両側に延びた部分が前記2つのプレート回転体に固定されている、

請求項1に記載の機能性シートの製造装置。

【請求項3】

前記基材の反対側の面に塗料を間欠的に塗布するダイノズルを備えた、

請求項1に記載の機能性シートの製造装置。

【請求項4】

前記基材搬送ロールユニットに対向して配置され、前記基材搬送ロールユニットとの間隙を前記基材が通過する際に、表面に形成された塗膜を前記基材の反対側の面に転写する転写ロールを備えた、

請求項1に記載の機能性シートの製造装置。

【請求項5】

片面に間欠的に塗膜が形成され未塗工部分を有するシート状の基材を、基材搬送ロールユニットの搬送面に前記片面を接触させた状態で搬送しながら、前記片面の反対側の面に間欠的に塗膜を形成して機能性シートを製造する機能性シートの製造方法であって、

前記基材搬送ロールユニットは、回転することにより前記基材を搬送する前記搬送面を有する搬送ロール部と、未塗工部補完プレートと、を有し、

搬送方向における前記未塗工部補完プレートと前記未塗工部分との位置を合わせ、前記基材の搬送に同期させながら前記未塗工部補完プレートを移動させる、

機能性シートの製造方法。

【請求項6】

搬送方向において、少なくとも、前記未塗工部補完プレートの先端位置が前記未塗工部分に合わさる時点以降に、前記搬送方向への前記未塗工部補完プレートの移動速度が、前記基材の搬送速度よりも速くなる期間がある、

請求項5に記載の機能性シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−52353(P2013−52353A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−192612(P2011−192612)

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月5日(2011.9.5)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]