機能性シート及びそれを用いた金属製品の表面強化方法

【課題】緻密化・高速化・多層化できる機能性シートを及びこの機能性シートを用いた金属製品の表面強化方法を提供する。

【解決手段】ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延でシート化したものである。

【解決手段】ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延でシート化したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジェットエンジンやガスタービンなどの金属製品を補強するための機能性シート及びこの機能性シートを用いた金属製品の表面強化方法に関するものである。

【背景技術】

【0002】

ジェットエンジンやガスタービンのブレードの表面に耐酸化性や耐腐食性を付与したり、エンジン等のしゅう動部品の摩耗した表面を補修する際には、これら特定の機能をもつように機能性材料の溶射や機能性材料シートを用いて金属表面に特定の機能を付与するようにしている。すなわち例えば、機能性材料を真空中で溶射したり、機能性材料をバインダーを用いてテープ状に成形したものを金属表面に貼りつけると共に加熱焼成したり、又は機能性材料をバインダーに溶かし金属表面に塗布し、脱バインダーの後、加圧処理(CIP)や加熱処理もしくは加圧加熱処理(HIP)により金属表面に機能層を形成することがなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−1887号公報

【特許文献2】特開平11−61380号公報

【特許文献3】特開2006−188760号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、テープ成形ではバインダーを揮発させるので緻密化が難しいという問題がある。

【0005】

バッチ式の溶射、熱処理、HIP、CIP等のプレスでは、生産性が落ちるという問題がある。

【0006】

また、テープ成形、HIP、CIPによるプレスでは機能層を多層化するのは困難が伴う。

【0007】

そこで、本発明の目的は、上記課題を解決し、緻密化・高速化・多層化できる機能性シートを及びこの機能性シートを用いた金属製品の表面強化方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は、ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延によりシート化した機能性シートである。

【0009】

前記機能粉末と前記ロウ材粉末の混合粉末と、前記ロウ材粉末とを一対の圧延ロールで成形してもよい。

【0010】

前記機能粉末と前記ロウ材粉末の混合比を変化させて表面に機能層、裏面にロウ材層とする機能傾斜型シートとしてもよい。

【0011】

また本発明は、前記機能性シートを、ロウ材粉末層が金属製品の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品の表面に機能層を形成する金属製品の表面強化方法である。

【0012】

金属製品の表面の補修すべき箇所を加工して表面を形成し、その補修表面に前記機能性シートをのせて圧着し、これをロウ付け熱処理してコーティングし、そのコーティングした表面を補修箇所以外の金属表面と同じになるように加工するとよい。

【0013】

金属製品の表面に前記機能性シートをのせた状態で加工して形状を形成し、前記機能性シートをロウ付け熱処理してもよい。

【発明の効果】

【0014】

本発明によれば、機能粉末とロウ材粉末とを粉末クラッド圧延により機能性シートを形成し、これを金属表面にのせて焼結して機能層を形成することができ、しかもその機能層を緻密化・高速化・多層化できる。

【図面の簡単な説明】

【0015】

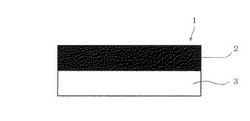

【図1】本発明の一実施の形態に係る機能性シートの概略断面図である。

【図2】図1の機能性シートの製造方法を説明する図である。

【図3】図2で粉末クラッド圧延により機能性シートを製造する際の荷重を説明するための図である。

【図4】図1に示した機能性シートを用いた金属製品の表面強化方法を説明する概略断面図である。

【図5】本発明において、機能傾斜型シートとした機能性シートを用いた金属製品の表面強化方法を説明する概略断面図である。

【図6】(a)〜(d)は、本発明の機能性シートを用いて、湾曲した金属の新製品の表面を強化する場合の手順を示す図である。

【図7】(a)〜(d)は、本発明の機能性シートを用いて、金属製品の表面に摩耗などが生じた際にその金属表面を補修する場合の手順を示す図である。

【図8】(a)は本発明の実施例で形成した機能性機能性シートの全体図であり、(b)はその表面を顕微鏡で観察した図であり、(c)はその断面を顕微鏡で観察した図である。

【図9】(a)は図8(b)をさらに拡大した図であり、(b)はその図において、Niを抽出した図であり、(c)はCoを抽出した図、(d)はSi又はWを抽出した図、(e)はCrを抽出した図である。

【図10】図8に示した機能性シートをSUS板上にロウ付けし形成した機能層の全体図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0017】

図1は、本実施の形態に係る機能性シートの概略断面図である。

【0018】

図1に示すように、機能性シート1は、金属製品の表面に耐摩耗性、耐酸化性、耐腐食性のいずれかの機能を付与するための機能粉末層2と、金属製品の表面にロウ付け接合するためのロウ材粉末層3とからなり粉末クラッド圧延により形成される。

【0019】

機能粉末層2は耐摩耗性、耐酸化性、耐腐食性のいずれか特定の機能を付与するための機能粉末とロウ材粉末との混合粉末を成形して形成され、ロウ材粉末層3はロウ材粉末を成形して形成される。機能粉末は耐摩耗材、耐酸化材、耐腐食材のいずれかからなり、耐摩耗材としては、TribaloyT800(登録商標、Co−32Ni−21Cr−8Al−0.5Y;wt%)、WC(タングステンカーバイド)やStellite(登録商標)が挙げられ、ロウ材粉末としては、BNi(Ni−19Cr−10Si;wt%)などのニッケルロウ材が挙げられる。機能粉末層2とロウ材粉末層3を合わせた機能性シート1の厚さは10μm以上200μm以下であり、好ましくは、10μm以上100μm以下である。

【0020】

機能性シート1は、図2に示す製造装置(粉末圧延機)21を用いて、機能粉末4とロウ材粉末5の混合粉末と、ロウ材粉末5とを粉末クラッド圧延して形成される。

【0021】

図2に示すように、製造装置(粉末圧延機)21は、所定間隔で設けられた一対の圧延ロール6A、6Bと、圧延ロール6A、6Bの上方にそれぞれ設けられ圧延ロール6A、6Bの表面に各々粉末を供給するノズル7A、7Bと、圧延ロール6Aと6Bとの間の下方に設けられた加熱炉8を備えている。

【0022】

製造装置(粉末圧延機)21では、機能粉末4とロウ材粉末5とを混合した混合粉末を、ノズル7Aから図示左側の圧延ロール6Aの円周の軸方向に均一に供給すると共に、ロウ材粉末5を、ノズル7Bから図示右側の圧延ロール6Bの円周の軸方向に均一に供給し、圧延ロール6Aを右に、圧延ロール6Bを左に回転させ、圧延ロール6A、6B間で圧延する。この圧延により機能粉末4とロウ材粉末5は各々密に押しつぶされて互いに結合した状態となって、機能粉末層2とロウ材粉末層3とからなる機能性シート1が形成される。

【0023】

この粉末クラッド圧延する際に、機能性シート1の結合が弱い場合、圧延ロール6Aと6Bとの間の下方に設けられた加熱炉8で機能粉末層2とロウ材粉末層3を部分的に加熱焼結させるようにしてもよい。

【0024】

ここで、機能性シート1を圧延する際の荷重(機能粉末層2及びロウ材粉末層3を形成するための応力)について説明する。

【0025】

図3に示すように、圧延ロール6Aに供給される混合粉末の厚さをt1、圧延ロール6Bに供給されるロウ材粉末5の厚さをt2、成形される機能性シート1の厚さをt0とすると、圧延ロール6A、6B間での圧延による圧下量d(厚さの低下量)は下式(1)で表される。

d=(t1+t2−t0)/2 …(1)

【0026】

また、図3より、圧延ロール6A、6Bの半径をRとすると、下式(2)の関係が得られる。

(R−d)/R=cos(θ) …(2)

【0027】

他方、圧延ロール6A、6B間で混合粉末とロウ材粉末5が圧延ロール6A、6Bに接触する(圧延ロール6A、6B間で圧縮される)長さである接触弧長Lは下式(3)で表される。

L=Rθ …(3)

【0028】

圧延ロール6Aに供給される混合粉末の厚さt1、圧延ロール6Bに供給されるロウ材粉末5の厚さt2、形成される機能性シート1の厚さt0は供給量で決定されるので、これらt0〜t2を基に(1)式により得られた圧下量dを(2)式に代入するとθが得られ、このθを(3)式に代入すると、接触弧長Lが得られる。得られた接触弧長Lを基に圧延する際の、荷重(機能粉末層2、ロウ材粉末層3を形成するための応力)を設定するとよい。

【0029】

例えば、厚さt0=50μmの機能性シート1を形成する場合、接触弧長Lは、粉体層(機能粉末層2及びロウ材粉末層3)の圧下量dから約5mmと考えられる。粉末クラッド圧延の荷重はシート幅1cmあたり8t/cmであり、2t/cm以下では成形できないので、機能性シート1の形成には16tf/cm2(160kgf/mm2、約1.57GPa)程度の応力が必要である。

【0030】

次に、図1の機能性シート1を用いた金属製品の表面強化方法について説明する。

【0031】

本実施の形態に係る金属製品の表面強化方法では、図4に示すように、機能性シート1を、そのロウ材粉末層3が金属製品10の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品10の表面に機能性シート1からなる機能層を形成する。

【0032】

ロウ付けする際には、機能性シート1のロウ材粉末層3を金属製品10の表面に圧着させた状態で、金属製品10と機能性シート1をロウ材粉末の融点を超えた温度まで加熱する。すると、ロウ材粉末層3が溶融して、機能性シート1が金属製品10の表面にロウ付けされ、金属製品10の表面に機能性シート1からなる機能層が形成される。

【0033】

本実施の形態の作用を説明する。

【0034】

本実施の形態に係る機能性シート1では、機能粉末4とロウ材粉末5を用い、これを粉末クラッド圧延によりシート化している。

【0035】

機能性シート1では、従来のテープ成形のようにバインダーを用いないためC(有機物)による汚染・化合物形成がなく、緻密な機能性シート1を実現できる。

【0036】

また、粉末クラッド圧延により機能性シート1を形成することで、厚さを200μm以下(あるいは100μm以下)と薄くできるので、金属製品に合わせて湾曲させたり、重ねる(多層化する)などの施工も可能となる。

【0037】

さらに、本実施の形態では、粉末クラッド圧延により機能性シート1を形成しているため、従来のHIP、CIP等によるプレスと比較して高速に機能性シート1を形成でき、生産性を向上できる。

【0038】

また、本実施の形態に係る金属製品10の表面強化方法によれば、機能性シート1を金属表面にのせて機能層を形成することができる。

【0039】

次に、本発明の他の実施の形態を説明する。

【0040】

図5に示す機能性シート51は、図1の機能性シート1に、さらに予備熱処理を行って機能粉末4とロウ材粉末5の混合比を変化させてその表面に機能粉末層2、裏面にロウ材粉末層3とし機能傾斜型シートとしたものである。機能性シート51を形成する際の予備熱処理は、図2における加熱炉8を用い、単に粉末同士を部分焼結させる場合よりもこの加熱炉8の温度を高く設定して行うとよい。

【0041】

この機能性シート51を用いて金属製品10の表面強化を行う際には、機能性シート1と同様に、機能性シート51を金属製品10の表面に接するようにして圧着させ、その状態でロウ材粉末の融点を超えた温度まで加熱し、裏面のロウ材粉末層3を溶融させ、機能性シート51を金属製品10の表面にロウ付けし、金属製品10の表面に機能層を形成する。

【0042】

上述のように機能性シート1、51は、所定の形状の金属製品10の表面に圧着してロウ付けして機能層を形成するものであり、例えば、ジェットエンジンの新製品において、湾曲したブレード等の金属製品10の表面に機能層を形成して金属製品10の表面を強化するために用いることができる。

【0043】

湾曲した金属製品10の表面強化を行う場合、図6(a)に示すように、まず、湾曲してない金属製品10を用意し、図6(b)に示すように、金属製品10の表面に機能性シート1、51を接するように圧着する。その後、図6(c)に示すように、金属製品10と機能性シート1、51を圧着した状態でプレスして、湾曲させる。金属製品10と機能性シート1、51を湾曲させた後、図6(d)に示すように焼結(ロウ付け)を行い、機能性シート1、51と金属製品10とをロウ付けし、機能層11を形成するとよい。

【0044】

また、機能性シート1、51は金属製品の補修に用いることができる。例えば、ジェットエンジンに使用される金属製品は高価であるため、その表面に摩耗などが生じた際に、その金属製品を交換せずに補修することが望ましい。

【0045】

金属製品の補修を行う場合、ジェットエンジンの金属製品と同じ材料を機能粉末として用い、この機能粉末とロウ材粉末を用いて、粉末クラッド圧延により機能性シート1、51を形成し、それ用いて金属製品の表面を補修するとよい。

【0046】

一例として、図7(a)に示す金属製品70の補修すべき箇所70aを補修する場合を説明する。

【0047】

図7(a)に示すように、金属製品70の表面に凸凹した補修すべき箇所70aがある場合、まず、図7(b)に示すように、金属製品70の表面の補修すべき箇所70aを機械加工・切削して凹部70bを形成する。その後、凹部70bを形成した後、図7(c)に示すように、その機械加工・切削した凹部70bに金属製品70と同じ材料の機能粉末を用いた機能性シート1、51をのせ圧着する。この状態でロウ付け熱処理して金属製品70の凹部70bをコーティングして機能層を形成する。その後、図7(d)に示すように、コーティングした機能層11の表面を金属製品70の表面70cと同じ高さになるように加工(たとえば研磨など)すると、補修された金属製品70が得られる。

【実施例】

【0048】

本発明の実施例を説明する。

【0049】

機能粉末としては、耐摩耗材のStellite21を用いた。Stellite21はコバルト(Co)を主成分とし、クロム(Cr)27wt%、炭素(C)0.25wt%、モリブデン(Mo)6wt%、ニッケル(Ni)2wt%を含有する。ロウ材粉末としては、JIS規格のBNi−5(Ni−19Cr−10Si;wt%)を用いた。

【0050】

Stellite21とBNi−5を1:1でロッキングミキサーで混ぜて混合粉末を作製した。図2で説明したように、製造装置(粉末圧延機)21を用いて、この混合粉末を圧延ロール6Aに供給し、BNi−5をもう片方の圧延ロール6Bに供給して、粉末クラッド圧延により厚さ50μmの機能性シート1を形成した。

【0051】

この機能性シート1を成形する際、粉末クラッド圧延の荷重がシート幅1cmあたり8t/cmであり、2t/cm以下では成形できない。接触弧長は粉体層(機能粉末層2及びロウ材粉末層3)の圧下量から約5mmと考えられる。よって粉体層の成形には16tf/cm2(160Kgf/mm2、約1.57GPa)程度の応力が必要である。

【0052】

図8(a)はこの形成した機能性シートの全体図であり、図8(b)はこの機能性シートの表面を顕微鏡で観察した図であり、図8(c)はこの機能性シートの断面を顕微鏡で観察した図である。

【0053】

図8(a)に示すように、粉末クラッド圧延により機能性シートを形成することができた。図8(b)及び図8(c)に示すように、機能性シートの表面及び断面では機能粉末及びロウ材粉末の粒子が密着していることが確認できた。

【0054】

また、図9は形成した機能性シートの表面に存在する粒子を観察したもので(a)はその全体図であり、(b)はNiを抽出した図であり、(c)はCoを抽出した図、(d)はSi又はWを抽出した図であり(e)はCrを抽出した図である。(b)〜(e)では、明るい部分に各元素が存在していることを示している。

【0055】

図9に示すように、機能性シートの表面には、Ni基のロウ材とCo基の耐摩耗材が絡みあって成形されており、耐摩耗材に含有されるCo等が存在していることが確認できた。すなわち、機能性シートの表面には機能粉末であるstellite21が存在していることが分かる。

【0056】

形成した機能性シートをSUS316(厚さt=0.4mm)のSUS板上にのせ、上から耐火物で重石で乗せた状態で真空熱処理炉に入れ、ロウ付け熱処理(1180℃、20分)を行ったところ、図10に示すように、SUS板上に厚さ30μmの機能層(耐摩耗層)が得られた。

【符号の説明】

【0057】

1 機能性シート

2 機能粉末層

3 ロウ材粉末層

4 機能粉末

5 ロウ材粉末

6A、6B 圧延ロール

10 金属製品

11 機能層

【技術分野】

【0001】

本発明は、ジェットエンジンやガスタービンなどの金属製品を補強するための機能性シート及びこの機能性シートを用いた金属製品の表面強化方法に関するものである。

【背景技術】

【0002】

ジェットエンジンやガスタービンのブレードの表面に耐酸化性や耐腐食性を付与したり、エンジン等のしゅう動部品の摩耗した表面を補修する際には、これら特定の機能をもつように機能性材料の溶射や機能性材料シートを用いて金属表面に特定の機能を付与するようにしている。すなわち例えば、機能性材料を真空中で溶射したり、機能性材料をバインダーを用いてテープ状に成形したものを金属表面に貼りつけると共に加熱焼成したり、又は機能性材料をバインダーに溶かし金属表面に塗布し、脱バインダーの後、加圧処理(CIP)や加熱処理もしくは加圧加熱処理(HIP)により金属表面に機能層を形成することがなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−1887号公報

【特許文献2】特開平11−61380号公報

【特許文献3】特開2006−188760号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、テープ成形ではバインダーを揮発させるので緻密化が難しいという問題がある。

【0005】

バッチ式の溶射、熱処理、HIP、CIP等のプレスでは、生産性が落ちるという問題がある。

【0006】

また、テープ成形、HIP、CIPによるプレスでは機能層を多層化するのは困難が伴う。

【0007】

そこで、本発明の目的は、上記課題を解決し、緻密化・高速化・多層化できる機能性シートを及びこの機能性シートを用いた金属製品の表面強化方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明は、ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延によりシート化した機能性シートである。

【0009】

前記機能粉末と前記ロウ材粉末の混合粉末と、前記ロウ材粉末とを一対の圧延ロールで成形してもよい。

【0010】

前記機能粉末と前記ロウ材粉末の混合比を変化させて表面に機能層、裏面にロウ材層とする機能傾斜型シートとしてもよい。

【0011】

また本発明は、前記機能性シートを、ロウ材粉末層が金属製品の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品の表面に機能層を形成する金属製品の表面強化方法である。

【0012】

金属製品の表面の補修すべき箇所を加工して表面を形成し、その補修表面に前記機能性シートをのせて圧着し、これをロウ付け熱処理してコーティングし、そのコーティングした表面を補修箇所以外の金属表面と同じになるように加工するとよい。

【0013】

金属製品の表面に前記機能性シートをのせた状態で加工して形状を形成し、前記機能性シートをロウ付け熱処理してもよい。

【発明の効果】

【0014】

本発明によれば、機能粉末とロウ材粉末とを粉末クラッド圧延により機能性シートを形成し、これを金属表面にのせて焼結して機能層を形成することができ、しかもその機能層を緻密化・高速化・多層化できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施の形態に係る機能性シートの概略断面図である。

【図2】図1の機能性シートの製造方法を説明する図である。

【図3】図2で粉末クラッド圧延により機能性シートを製造する際の荷重を説明するための図である。

【図4】図1に示した機能性シートを用いた金属製品の表面強化方法を説明する概略断面図である。

【図5】本発明において、機能傾斜型シートとした機能性シートを用いた金属製品の表面強化方法を説明する概略断面図である。

【図6】(a)〜(d)は、本発明の機能性シートを用いて、湾曲した金属の新製品の表面を強化する場合の手順を示す図である。

【図7】(a)〜(d)は、本発明の機能性シートを用いて、金属製品の表面に摩耗などが生じた際にその金属表面を補修する場合の手順を示す図である。

【図8】(a)は本発明の実施例で形成した機能性機能性シートの全体図であり、(b)はその表面を顕微鏡で観察した図であり、(c)はその断面を顕微鏡で観察した図である。

【図9】(a)は図8(b)をさらに拡大した図であり、(b)はその図において、Niを抽出した図であり、(c)はCoを抽出した図、(d)はSi又はWを抽出した図、(e)はCrを抽出した図である。

【図10】図8に示した機能性シートをSUS板上にロウ付けし形成した機能層の全体図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0017】

図1は、本実施の形態に係る機能性シートの概略断面図である。

【0018】

図1に示すように、機能性シート1は、金属製品の表面に耐摩耗性、耐酸化性、耐腐食性のいずれかの機能を付与するための機能粉末層2と、金属製品の表面にロウ付け接合するためのロウ材粉末層3とからなり粉末クラッド圧延により形成される。

【0019】

機能粉末層2は耐摩耗性、耐酸化性、耐腐食性のいずれか特定の機能を付与するための機能粉末とロウ材粉末との混合粉末を成形して形成され、ロウ材粉末層3はロウ材粉末を成形して形成される。機能粉末は耐摩耗材、耐酸化材、耐腐食材のいずれかからなり、耐摩耗材としては、TribaloyT800(登録商標、Co−32Ni−21Cr−8Al−0.5Y;wt%)、WC(タングステンカーバイド)やStellite(登録商標)が挙げられ、ロウ材粉末としては、BNi(Ni−19Cr−10Si;wt%)などのニッケルロウ材が挙げられる。機能粉末層2とロウ材粉末層3を合わせた機能性シート1の厚さは10μm以上200μm以下であり、好ましくは、10μm以上100μm以下である。

【0020】

機能性シート1は、図2に示す製造装置(粉末圧延機)21を用いて、機能粉末4とロウ材粉末5の混合粉末と、ロウ材粉末5とを粉末クラッド圧延して形成される。

【0021】

図2に示すように、製造装置(粉末圧延機)21は、所定間隔で設けられた一対の圧延ロール6A、6Bと、圧延ロール6A、6Bの上方にそれぞれ設けられ圧延ロール6A、6Bの表面に各々粉末を供給するノズル7A、7Bと、圧延ロール6Aと6Bとの間の下方に設けられた加熱炉8を備えている。

【0022】

製造装置(粉末圧延機)21では、機能粉末4とロウ材粉末5とを混合した混合粉末を、ノズル7Aから図示左側の圧延ロール6Aの円周の軸方向に均一に供給すると共に、ロウ材粉末5を、ノズル7Bから図示右側の圧延ロール6Bの円周の軸方向に均一に供給し、圧延ロール6Aを右に、圧延ロール6Bを左に回転させ、圧延ロール6A、6B間で圧延する。この圧延により機能粉末4とロウ材粉末5は各々密に押しつぶされて互いに結合した状態となって、機能粉末層2とロウ材粉末層3とからなる機能性シート1が形成される。

【0023】

この粉末クラッド圧延する際に、機能性シート1の結合が弱い場合、圧延ロール6Aと6Bとの間の下方に設けられた加熱炉8で機能粉末層2とロウ材粉末層3を部分的に加熱焼結させるようにしてもよい。

【0024】

ここで、機能性シート1を圧延する際の荷重(機能粉末層2及びロウ材粉末層3を形成するための応力)について説明する。

【0025】

図3に示すように、圧延ロール6Aに供給される混合粉末の厚さをt1、圧延ロール6Bに供給されるロウ材粉末5の厚さをt2、成形される機能性シート1の厚さをt0とすると、圧延ロール6A、6B間での圧延による圧下量d(厚さの低下量)は下式(1)で表される。

d=(t1+t2−t0)/2 …(1)

【0026】

また、図3より、圧延ロール6A、6Bの半径をRとすると、下式(2)の関係が得られる。

(R−d)/R=cos(θ) …(2)

【0027】

他方、圧延ロール6A、6B間で混合粉末とロウ材粉末5が圧延ロール6A、6Bに接触する(圧延ロール6A、6B間で圧縮される)長さである接触弧長Lは下式(3)で表される。

L=Rθ …(3)

【0028】

圧延ロール6Aに供給される混合粉末の厚さt1、圧延ロール6Bに供給されるロウ材粉末5の厚さt2、形成される機能性シート1の厚さt0は供給量で決定されるので、これらt0〜t2を基に(1)式により得られた圧下量dを(2)式に代入するとθが得られ、このθを(3)式に代入すると、接触弧長Lが得られる。得られた接触弧長Lを基に圧延する際の、荷重(機能粉末層2、ロウ材粉末層3を形成するための応力)を設定するとよい。

【0029】

例えば、厚さt0=50μmの機能性シート1を形成する場合、接触弧長Lは、粉体層(機能粉末層2及びロウ材粉末層3)の圧下量dから約5mmと考えられる。粉末クラッド圧延の荷重はシート幅1cmあたり8t/cmであり、2t/cm以下では成形できないので、機能性シート1の形成には16tf/cm2(160kgf/mm2、約1.57GPa)程度の応力が必要である。

【0030】

次に、図1の機能性シート1を用いた金属製品の表面強化方法について説明する。

【0031】

本実施の形態に係る金属製品の表面強化方法では、図4に示すように、機能性シート1を、そのロウ材粉末層3が金属製品10の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品10の表面に機能性シート1からなる機能層を形成する。

【0032】

ロウ付けする際には、機能性シート1のロウ材粉末層3を金属製品10の表面に圧着させた状態で、金属製品10と機能性シート1をロウ材粉末の融点を超えた温度まで加熱する。すると、ロウ材粉末層3が溶融して、機能性シート1が金属製品10の表面にロウ付けされ、金属製品10の表面に機能性シート1からなる機能層が形成される。

【0033】

本実施の形態の作用を説明する。

【0034】

本実施の形態に係る機能性シート1では、機能粉末4とロウ材粉末5を用い、これを粉末クラッド圧延によりシート化している。

【0035】

機能性シート1では、従来のテープ成形のようにバインダーを用いないためC(有機物)による汚染・化合物形成がなく、緻密な機能性シート1を実現できる。

【0036】

また、粉末クラッド圧延により機能性シート1を形成することで、厚さを200μm以下(あるいは100μm以下)と薄くできるので、金属製品に合わせて湾曲させたり、重ねる(多層化する)などの施工も可能となる。

【0037】

さらに、本実施の形態では、粉末クラッド圧延により機能性シート1を形成しているため、従来のHIP、CIP等によるプレスと比較して高速に機能性シート1を形成でき、生産性を向上できる。

【0038】

また、本実施の形態に係る金属製品10の表面強化方法によれば、機能性シート1を金属表面にのせて機能層を形成することができる。

【0039】

次に、本発明の他の実施の形態を説明する。

【0040】

図5に示す機能性シート51は、図1の機能性シート1に、さらに予備熱処理を行って機能粉末4とロウ材粉末5の混合比を変化させてその表面に機能粉末層2、裏面にロウ材粉末層3とし機能傾斜型シートとしたものである。機能性シート51を形成する際の予備熱処理は、図2における加熱炉8を用い、単に粉末同士を部分焼結させる場合よりもこの加熱炉8の温度を高く設定して行うとよい。

【0041】

この機能性シート51を用いて金属製品10の表面強化を行う際には、機能性シート1と同様に、機能性シート51を金属製品10の表面に接するようにして圧着させ、その状態でロウ材粉末の融点を超えた温度まで加熱し、裏面のロウ材粉末層3を溶融させ、機能性シート51を金属製品10の表面にロウ付けし、金属製品10の表面に機能層を形成する。

【0042】

上述のように機能性シート1、51は、所定の形状の金属製品10の表面に圧着してロウ付けして機能層を形成するものであり、例えば、ジェットエンジンの新製品において、湾曲したブレード等の金属製品10の表面に機能層を形成して金属製品10の表面を強化するために用いることができる。

【0043】

湾曲した金属製品10の表面強化を行う場合、図6(a)に示すように、まず、湾曲してない金属製品10を用意し、図6(b)に示すように、金属製品10の表面に機能性シート1、51を接するように圧着する。その後、図6(c)に示すように、金属製品10と機能性シート1、51を圧着した状態でプレスして、湾曲させる。金属製品10と機能性シート1、51を湾曲させた後、図6(d)に示すように焼結(ロウ付け)を行い、機能性シート1、51と金属製品10とをロウ付けし、機能層11を形成するとよい。

【0044】

また、機能性シート1、51は金属製品の補修に用いることができる。例えば、ジェットエンジンに使用される金属製品は高価であるため、その表面に摩耗などが生じた際に、その金属製品を交換せずに補修することが望ましい。

【0045】

金属製品の補修を行う場合、ジェットエンジンの金属製品と同じ材料を機能粉末として用い、この機能粉末とロウ材粉末を用いて、粉末クラッド圧延により機能性シート1、51を形成し、それ用いて金属製品の表面を補修するとよい。

【0046】

一例として、図7(a)に示す金属製品70の補修すべき箇所70aを補修する場合を説明する。

【0047】

図7(a)に示すように、金属製品70の表面に凸凹した補修すべき箇所70aがある場合、まず、図7(b)に示すように、金属製品70の表面の補修すべき箇所70aを機械加工・切削して凹部70bを形成する。その後、凹部70bを形成した後、図7(c)に示すように、その機械加工・切削した凹部70bに金属製品70と同じ材料の機能粉末を用いた機能性シート1、51をのせ圧着する。この状態でロウ付け熱処理して金属製品70の凹部70bをコーティングして機能層を形成する。その後、図7(d)に示すように、コーティングした機能層11の表面を金属製品70の表面70cと同じ高さになるように加工(たとえば研磨など)すると、補修された金属製品70が得られる。

【実施例】

【0048】

本発明の実施例を説明する。

【0049】

機能粉末としては、耐摩耗材のStellite21を用いた。Stellite21はコバルト(Co)を主成分とし、クロム(Cr)27wt%、炭素(C)0.25wt%、モリブデン(Mo)6wt%、ニッケル(Ni)2wt%を含有する。ロウ材粉末としては、JIS規格のBNi−5(Ni−19Cr−10Si;wt%)を用いた。

【0050】

Stellite21とBNi−5を1:1でロッキングミキサーで混ぜて混合粉末を作製した。図2で説明したように、製造装置(粉末圧延機)21を用いて、この混合粉末を圧延ロール6Aに供給し、BNi−5をもう片方の圧延ロール6Bに供給して、粉末クラッド圧延により厚さ50μmの機能性シート1を形成した。

【0051】

この機能性シート1を成形する際、粉末クラッド圧延の荷重がシート幅1cmあたり8t/cmであり、2t/cm以下では成形できない。接触弧長は粉体層(機能粉末層2及びロウ材粉末層3)の圧下量から約5mmと考えられる。よって粉体層の成形には16tf/cm2(160Kgf/mm2、約1.57GPa)程度の応力が必要である。

【0052】

図8(a)はこの形成した機能性シートの全体図であり、図8(b)はこの機能性シートの表面を顕微鏡で観察した図であり、図8(c)はこの機能性シートの断面を顕微鏡で観察した図である。

【0053】

図8(a)に示すように、粉末クラッド圧延により機能性シートを形成することができた。図8(b)及び図8(c)に示すように、機能性シートの表面及び断面では機能粉末及びロウ材粉末の粒子が密着していることが確認できた。

【0054】

また、図9は形成した機能性シートの表面に存在する粒子を観察したもので(a)はその全体図であり、(b)はNiを抽出した図であり、(c)はCoを抽出した図、(d)はSi又はWを抽出した図であり(e)はCrを抽出した図である。(b)〜(e)では、明るい部分に各元素が存在していることを示している。

【0055】

図9に示すように、機能性シートの表面には、Ni基のロウ材とCo基の耐摩耗材が絡みあって成形されており、耐摩耗材に含有されるCo等が存在していることが確認できた。すなわち、機能性シートの表面には機能粉末であるstellite21が存在していることが分かる。

【0056】

形成した機能性シートをSUS316(厚さt=0.4mm)のSUS板上にのせ、上から耐火物で重石で乗せた状態で真空熱処理炉に入れ、ロウ付け熱処理(1180℃、20分)を行ったところ、図10に示すように、SUS板上に厚さ30μmの機能層(耐摩耗層)が得られた。

【符号の説明】

【0057】

1 機能性シート

2 機能粉末層

3 ロウ材粉末層

4 機能粉末

5 ロウ材粉末

6A、6B 圧延ロール

10 金属製品

11 機能層

【特許請求の範囲】

【請求項1】

ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延によりシート化したことを特徴とする機能性シート。

【請求項2】

前記機能粉末と前記ロウ材粉末の混合粉末と、前記ロウ材粉末とを一対の圧延ロールで成形した請求項1記載の機能性シート。

【請求項3】

前記機能粉末と前記ロウ材粉末の混合比を変化させて表面に機能粉末層、裏面にロウ材粉末層とする機能傾斜型シートとした請求項1又は2記載の機能性シート。

【請求項4】

請求項1〜3いずれかに記載の機能性シートを、そのロウ材粉末層が金属製品の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品の表面に機能層を形成することを特徴とする金属製品の表面強化方法。

【請求項5】

金属製品の表面の補修すべき箇所を加工して表面を形成し、その補修表面に前記機能性シートをのせて圧着し、これをロウ付け熱処理してコーティングし、そのコーティングした表面を補修箇所以外の金属表面と同じになるように加工する請求項4記載の金属製品の表面強化方法。

【請求項6】

金属製品の表面に前記機能性シートをのせた状態で加工して形状を形成し、前記機能性シートをロウ付け熱処理する請求項4記載の金属製品の表面強化方法。

【請求項1】

ロウ材粉末と機能粉末を用い、これを粉末クラッド圧延によりシート化したことを特徴とする機能性シート。

【請求項2】

前記機能粉末と前記ロウ材粉末の混合粉末と、前記ロウ材粉末とを一対の圧延ロールで成形した請求項1記載の機能性シート。

【請求項3】

前記機能粉末と前記ロウ材粉末の混合比を変化させて表面に機能粉末層、裏面にロウ材粉末層とする機能傾斜型シートとした請求項1又は2記載の機能性シート。

【請求項4】

請求項1〜3いずれかに記載の機能性シートを、そのロウ材粉末層が金属製品の表面に接するようにすると共に、圧着した状態でロウ付け熱処理を行って、金属製品の表面に機能層を形成することを特徴とする金属製品の表面強化方法。

【請求項5】

金属製品の表面の補修すべき箇所を加工して表面を形成し、その補修表面に前記機能性シートをのせて圧着し、これをロウ付け熱処理してコーティングし、そのコーティングした表面を補修箇所以外の金属表面と同じになるように加工する請求項4記載の金属製品の表面強化方法。

【請求項6】

金属製品の表面に前記機能性シートをのせた状態で加工して形状を形成し、前記機能性シートをロウ付け熱処理する請求項4記載の金属製品の表面強化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−153355(P2011−153355A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16014(P2010−16014)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]