機能性フィルムの製造方法、及び製造装置

【課題】 真空成膜装置によりコーティング膜上に無機膜を成膜する際に、無機膜の割れ/抜け等の欠陥を引き起こすコーティング膜の平滑性悪化を防止する機能性フィルムの製造方法、及び製造装置を提供する。

【解決手段】

コーティング膜成膜装置20内で、フィルムロール40から連続的に支持体Bを送り出し、支持体B上にコーティング膜を成膜し、支持体Bを大気圧より減圧下でフィルムロール42に巻き取る。次いで、フィルムロール42を真空成膜装置22内に装填し、フィルムロール42から連続的に支持体Bを送り出し、コーティング膜上に無機膜を成膜し、支持体Bをフィルムロール48に巻き取る。

【解決手段】

コーティング膜成膜装置20内で、フィルムロール40から連続的に支持体Bを送り出し、支持体B上にコーティング膜を成膜し、支持体Bを大気圧より減圧下でフィルムロール42に巻き取る。次いで、フィルムロール42を真空成膜装置22内に装填し、フィルムロール42から連続的に支持体Bを送り出し、コーティング膜上に無機膜を成膜し、支持体Bをフィルムロール48に巻き取る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は機能性フィルムの製造方法及び製造装置において、特に、成膜されたコーティング膜を巻き取ったフィルムロールを送り出して、そのコーティング膜上に無機膜を成膜することで積層構造を備えた機能性フィルムの製造方法、及び製造装置に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池など、各種の装置に、ガスバリアフィルム、保護フィルム、光学フィルタや反射防止フィルム等の光学フィルムが利用されている。

【0003】

また、これらの光学フィルムの製造に、スパッタリングやプラズマCVD等の真空成膜法による成膜技術が利用される。真空成膜法によって、効率良く、高い生産性を確保して成膜を行なうために、長尺な基材に連続的に成膜することも行われている。

【0004】

上述の光学フィルムを製造する一つの方法を説明する。長尺な支持体を、フィルムロールから連続的に送り出し、支持体上に塗布液を塗布し、乾燥、硬膜して塗布膜を形成し、塗布膜が成膜された支持体を巻き取り、フィルムロールを作製する。次いで、塗布膜が成膜されたフィルムロールを真空成膜装置の送出部にセットし、支持体をフィルムロールから連続的に成膜室に送り出し、成膜室で塗布膜上に無機膜を成膜し、塗布膜と無機膜の積層構造が形成されたフィルムを巻き取り、フィルムロールを作製する。このような成膜方法を実施する設備として、いわゆるロール・ツー・ロール(Roll to Roll)の成膜装置が知られている。この成膜装置により、塗布膜と無機膜の成膜工程を複数回実行することによって、複数の積層構造が形成された光学フィルムが製造される。

【0005】

上述の製造方法において、無機膜を成膜する際の巻きずれを防止して光学フィルムの品質を均一にするため、特許文献1には、真空成膜装置に巻硬度70〜95のフィルムロールを送出し部にセットし、支持体上に無機膜を連続的に成膜する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−92727号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、塗布膜が形成されたフィルムロールを巻硬度70〜95で巻き取ったとしても、フィルムロールは支持体を巻き取る際に同伴エアーを巻き込んでしまう。同伴エアーを巻き込んだフィルムロールを減圧された真空成膜装置の送出し部にセットすると、フィルムロール内の同伴エアーが抜け出す。これにより、フィルムロール内部の巻取り時の応力(張力、摩擦力)のバランスが崩れ、フィルムロールが「巻き締まり(ロール径収縮)」の動きを起こすことが判明した。

【0008】

この「巻き締まり」を起こすと、フィルムロールでは、支持体上の塗布膜が上部にある支持体の裏面と擦れ、また、支持体の裏面に付着したゴミとの接触を起こし、塗布膜は微小な膜の破裂を発生させ、平滑性を失う。この後に支持体を搬送し、塗布膜上に無機膜を成膜すると、成膜不良が発生し、無機膜の割れ/抜けの問題を起こすことが判明した。

【0009】

同伴エアーを少なくする方法として、巻き取りにおけるテンションを限りなく上げることも考えられる。しかし、設備への負荷が大きくなる。また、製造ライン全体のテンションも上がることとなり、搬送時のしわ等他の弊害も発生させてしまう。

【0010】

本発明はこのような事情に鑑みてなされたもので、真空成膜法によりコーティング膜上に無機膜を形成するときに、無機膜の割れ/抜け等の欠陥が発生するのを防止できる機能性フィルムの製造方法、及び製造装置を提供する。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、フィルムロールから連続的に支持体を送り出し、該支持体上にコーティング膜を成膜し、該支持体を大気圧より減圧下でフィルムロールに巻き取る工程と、前記工程で巻き取られたフィルムロールを真空成膜装置内に装填し、該フィルムロールから連続的に支持体を送り出し、前記支持体上のコーティング膜上に無機膜を成膜し、該支持体をフィルムロールに巻き取る工程と、を少なくとも備えることを特徴とする。

【0012】

コーティング膜の巻取り時の同伴エアーを抑制することで、真空成膜装置内でのフィルムロールの急激な同伴エアー抜けによる巻き締まりの発生を防止することができる。これにより、コーティング膜と無機膜の積層構造を有する機能性フィルムにおいて、コーティング膜の平滑性を損なうことに起因する無機膜の欠陥を防止でき、機能性フィルムの高品質化を図ることができる。

【0013】

本発明の機能性フィルムの製造方法は、前記発明において、前記支持体上にコーティング膜を成膜した後、該支持体を1×104Pa以下の圧力下で、フィルムロールに巻き取ることが好ましい。

【0014】

本発明の機能性フィルムの製造方法は、前記無機膜が20nm以上の500μm以下の厚さを有することが好ましい。無機膜が20nmよりも薄い場合には、コーティング膜の表面状態の粗さで欠陥が発生してしまう場合があるからである。一方、無機膜が500μmより厚いと、硬い無機膜が割れやすくなるからである。

【0015】

本発明の機能性フィルムの製造方法は、前記発明において、前記コーティング膜が4B〜3Hの膜硬度を有することが好ましい。コーティング膜が3H以上の硬度を有すると割れるリスクが高まり、4B以下では強度不足となるからである。

【0016】

本発明の機能性フィルムの製造方法は、前記発明において、前記コーティング膜が放射線硬化性のモノマー又はオリゴマーを含む材料から成膜されることが好ましい。

【0017】

本発明の機能性フィルムの製造方法は、前記発明において、前記無機膜が金属、金属酸化物、金属窒化物、金属炭化物、金属フッ化物もしくはその複合物を、少なくとも一つを含む無機膜であることが好ましい。

【0018】

本発明の機能性フィルムの製造装置は、フィルムロールから支持体を連続的に送出す機構と、前記支持体上にコーティング膜を成膜する機構と、前記支持体を大気圧より減圧下でフィルムロールに巻き取る機構を備えたコーティング膜成膜装置と、前記コーティング膜成膜装置で巻き取られた前記フィルムロールから連続的に支持体を送り出す機構と、前記支持体上のコーティング膜上に無機膜を成膜する機構と、前記支持体をフィルムロールに巻き取る機構を備えた真空成膜装置と、を少なくとも有する。

【発明の効果】

【0019】

本発明によれば、コーティング膜と無機膜の積層構造を用いた機能性フィルムにおいて、コーティング膜の平滑性を損なうことに起因する無機膜の欠陥を防止でき、高品質化を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る製造方法によって製造される機能性フィルムを示す図。

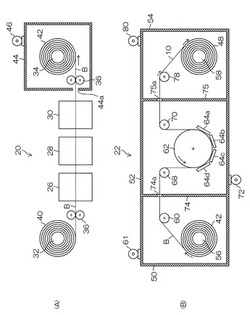

【図2】機能性フィルムの製造方法を実施する装置の一例を示す図。

【図3】実施例の結果を示す表図。

【図4】実施例の結果を示す表図。

【発明を実施するための形態】

【0021】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0022】

図1に、本発明に係る機能性フィルムの製造方法によって製造される機能性フィルムの概念図を示す。図1に示すように、機能性フィルム10は、支持体Bの表面に成膜されたコーティング膜12と、コーティング膜12の上に成膜された無機膜14を有する。図1に示す機能性フィルム10は、コーティング膜12と無機膜14の2層の組み合わせを、繰り返しの単位として、これを3回繰り返したものである。

【0023】

コーティング膜には、例えば、密着性を向上させるためのアンカーコート層、大気圧プラズマで成膜される酸化膜、熱硬化性や紫外線硬化性の有機膜等の無機膜が成膜される前に成膜される全ての膜が含まれる。

【0024】

以下、本発明の機能性フィルムの製造方法、及び製造装置について説明する。機能性フィルムを製造するための製造装置は、例えば、支持体Bの表面にコーティング膜を成膜するコーティング膜成膜装置20と、コーティング膜上に無機膜を成膜する真空成膜装置22とで構成される。

【0025】

図2(A)に、コーティング膜成膜装置20の一例を概念的に示す。コーティング膜成膜装置20は、塗布手段26、加熱手段28、および、UV照射装置30を有する。コーティング膜成膜装置20において、例えば、予め調製した放射線硬化性のモノマー又はオリゴマーが含有された塗布液を支持体Bに塗布手段26で塗布し、加熱手段28で乾燥して、UV照射装置30で重合することにより、コーティング膜を硬膜化して成膜する。

【0026】

このコーティング膜成膜装置20は、ロール・ツー・ロールによってコーティング膜を成膜するものである。フィルムロール40が回転軸32に装填される。引取ローラ36によりフィルムロール40から支持体Bが長手方向に搬送される。塗布手段26、加熱手段28、及びUV照射装置30を経て、支持体Bの表面にコーティング膜が成膜される。コーティング膜が成膜された支持体Bが引取ローラ36により引き取られ、フィルムロール42として巻取り軸34に巻き取られる。支持体Bの巻き取りテンションは、巻き径に応じて巻き一定、例えば(150n/m)、となるように制御される。

【0027】

本発明において、巻取り軸34が巻取り室44内に設置される。巻取り室44はSUS製のケーシングであり、巻取り軸34の周囲を覆うよう構成される。コーティング膜が成膜された支持体Bは、巻取り室44に形成されたスリット44aを通して、巻取り軸34で巻き取られる。巻取り室44には真空排気手段46が設けられており、真空排気手段46は巻取り室44内を大気圧以下に減圧する。巻取り室44内を減圧することによって、巻取り軸34に支持体Bを巻き取る際に取り込まれる同伴エアーの量を減らすことができる。巻き取り室内44の圧力は、1×104Pa以下であり、好ましくは1×10―1Pa以下であり、さらに好ましくは1×10―3Pa以下である。巻取り室44の圧力は、真空成膜装置22の供給室50の圧力に応じて適宜設定される。なお、真空排気手段46として、後述する成膜室52の真空排気手段72と同様、公知の物を使用することができる。

【0028】

支持体B上のコーティング膜は、膜硬度が4B〜3Hの範囲であることが好ましく、より好ましくは3B〜3Hであり、さらに好ましくはB〜3Hである。コーティング膜が上述の範囲の膜硬度を有することによって、より壊れにくく、性能の高い膜を形成することができる。UV照射装置30の紫外線の照射量を、照度、もしくは搬送速度を変えることによって、コーティング膜の硬度を調整することができる。これにより、所望の膜硬度を有するコーティング膜を得ることができる。なお、膜硬度は鉛筆硬度試験機を用いて測定することができる(塗膜用鉛筆硬度試験機PS‐320 (株)丸菱科学機械製作所)。

【0029】

図2(B)に示すように、真空成膜装置22は、コーティング膜成膜装置20と同様に、ロール・ツー・ロールによる成膜を行なう装置である。フィルムロール42から支持体Bが送り出される。支持体Bを長手方向に搬送しながら、無機膜が支持体Bのコーティング膜上に成膜される。コーティング膜と無機膜の積層膜が成膜された支持体Bが巻取り軸58によってフィルムロール48に巻き取られる。

【0030】

真空成膜装置22は、支持体Bの表面、すなわちコーティング膜の表面に、無機膜を成膜する装置である。真空成膜装置22は、供給室50と、成膜室52と、巻取り室54とを備える。

【0031】

コーティング膜が成膜された支持体Bを巻回したフィルムロール42が、真空成膜装置22の供給室50に装填される。供給室50は、回転軸56と、ガイドローラ60と、真空排気手段61とを有する。コーティング膜が成膜された支持体Bを巻き回したフィルムロール42が、供給室50の回転軸56に装填される。フィルムロール42から支持体Bが送り出され、隔壁74のスリット74aを通して、供給室50から成膜室52に搬送される。供給室50内では、図示しない駆動源によって回転軸56を図中時計方向に回転する。フィルムロール42から支持体Bが、ガイドローラ60によって所定の経路を経て成膜室52に搬送される。

【0032】

供給室50には、真空排気手段61が配置される。真空排気手段61により、供給室50内が成膜室52における成膜圧力に応じた所定の圧力に減圧される。これにより、供給室50の圧力が、成膜室52の圧力(成膜)に悪影響を与えることを防止する。なお、真空排気手段61として、後述する成膜室52の真空排気手段72と同様、公知の物を使用することができる。

【0033】

本発明において、フィルムロール42は減圧された巻取り室44内で巻き取られているので、フィルムロール42が56に装填された後、供給室50が減圧された場合でも、同伴エアーの抜けによるフィルムロール42の巻ずれは、ほとんど発生しない。したがって、支持体B上のコーティング膜の平滑性を維持することができる。

【0034】

なお、減圧下でコーティング膜に接触するガイドローラ60は、支持体Bの端部(搬送方向と直交する方向(幅方向)の端部)のみに接触する段差付きローラが好ましい。また、供給室50には、図示した部材以外にも、搬送ローラ対や、支持体Bの幅方向の位置を規制するガイド部材など、支持体Bを所定の経路で搬送するための搬送手段を有してもよい。

【0035】

支持体Bは、ガイドローラ60によって案内され、成膜室52に搬送される。成膜室52では、支持体Bの表面、すなわちコーティング膜の表面に、無機膜が成膜される。図2(B)に示すように、成膜室52は、ドラム62と、成膜手段64a,64b、64c、および64dと、ガイドローラ68および70と、真空排気手段72とを備える。なお、成膜室52が、スパッタリングやプラズマCVD等による成膜をおこなうものである場合、成膜室52には、さらに、高周波電源等も設置される。

【0036】

成膜室52のドラム62は、中心線を中心に図示しない駆動源によって、図中反時計方向に回転する。ガイドローラ68によって所定の経路に案内された支持体Bは、ドラム62の周面の所定領域に掛け回されて、ドラム62に支持/案内されつつ、所定の搬送経路を搬送され、成膜手段64a〜64dによって、コーティング膜上に無機膜が成膜される。

【0037】

成膜手段64a〜64dは、真空成膜法によって、支持体Bの表面に無機膜を成膜する装置である。成膜手段として限定はなく、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の真空成膜法(気相堆積法)が、全て、利用することができる。

【0038】

従って、成膜手段64a〜64dは、実施する真空成膜法に応じた、各種の部材で構成される。例えば、成膜室52がICP−CVD法(誘導結合型プラズマCVD)によって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、誘導磁場を形成するための誘導コイルや、成膜領域に反応ガスを供給するためのガス供給手段等を有して構成される。

【0039】

また、成膜室52が、CCP−CVD法(容量結合型プラズマCVD)によって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、中空状でドラム62に対向する面に多数の小孔を有し反応ガスの供給源に連結される、高周波電極および反応ガス供給手段として作用するシャワー電極等を有して構成される。

【0040】

また、成膜室52が、CVD法によって気相成膜により無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、反応ガスの導入手段等を有して構成される。

【0041】

さらに、成膜室52が、スパッタリングによって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。

【0042】

真空排気手段72は、成膜室52内を真空排気して、真空成膜法による無機膜の成膜に応じた真空度とするものである。真空排気手段72は、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種利用可能である。

【0043】

成膜手段64a〜64dによって無機膜が成膜された支持体Bは、ガイドローラ70及び78によって、隔壁75のスリット75aに案内され、巻取り室54に搬送される。巻取り室54には真空排気手段80が設けられる。真空排気手段80によって、巻取り室54内が所定圧力となるよう減圧される。巻取り室54内に設けられた巻取り軸58によって、支持体Bがフィルムロール48に巻き取られる。

【0044】

次いで、フィルムロール48はコーティング膜成膜装置20の回転軸32にフィルムロール40としてセットされ、無機膜上にコーティング膜が成膜される。コーティング膜/無機膜/コーティング膜が成膜された支持体Bは、減圧された巻取り室44内で、フィルムロール42として巻取り軸34に巻き取られる。

【0045】

次いで、フィルムロール42は真空成膜装置22の供給室50に装填される。支持体B上に無機膜が成膜される。複数回のコーティング膜の成膜工程、無機膜の成膜工程を経て、所望の機能性フィルムが製造される。無機膜上にコーティング膜を成膜する場合においても、支持体Bは減圧下の巻取り室44内でフィルムロール42に巻き取られる。つまり、コーティング膜を成膜した後、支持体Bは減圧下でフィルムロール42として巻き取られるので、フィルムロール42は、できるだけ同伴エアーを含まないよう製造される。

【0046】

したがって、複数のコーティング膜を成膜したフィルムロール42が真空成膜装置22に装填されても、真空成膜装置22でフィルムロール42に巻ズレが発生するのを防止することができる。

【0047】

コーティング膜の成膜工程と無機膜の成膜工程が、3回繰り返し実行され、図1に示す機能性フィルムが製造される。

【0048】

コーティング膜の材料として、例えば、密着性を向上させるためのアンカーコート層、大気圧プラズマで成膜される酸化膜、熱硬化性や紫外線硬化性の有機膜を、無機膜の成膜前に使用できるものであれば良い。

【0049】

例えば、具体的には、使用されるモノマー又はオリゴマーとしては、エチレン性不飽和二重結合を2個以上有し、光の照射によって付加重合するモノマー又はオリゴマーであることが好ましい。

【0050】

例えば、コーティング膜として紫外線硬化性樹脂を適用することによって、強度や表面平滑性を向上させることができる。紫外線硬化樹脂の例として、共栄社化学製の重合性モノマー、BEPGA 15g、大阪有機化学工業株式会社製の重合性モノマーV−3PA 5gの混合物、紫外線重合開始剤(Lamberti社製、商品名:EsacureKTO−46)1.5g、2−ブタノン190gの混合溶液を支持体に塗布し、コーティング膜とするができる。

【0051】

また、BEPGAやV−3PAに代えて、アクリル単量体:カヤラッドDPHA(日本化薬(株)製)やKAYARAD TMPTA(日本火薬株式会社製)を使用することもできる。

【0052】

例えば、コーティング膜として熱硬化性樹脂を適用することによって、密着性を向上させることができる。熱硬化性樹脂の例として、熱硬化性樹脂(エポキシ樹脂 DIC社製 EPICLON840‐S(ビスフェノールA型液状))をメチルエチルケトンで希釈し、固形分濃度が5%になるよう調整した後、支持体に塗布し、コーティング膜とするができる。また、他にはポリエステル樹脂〔東洋紡(株)製、バイロン200〕を使用することができる。

【0053】

コーティング膜の成膜方法としては、通常の溶液塗布法、あるいは真空成膜法等を挙げることができる。溶液塗布法としては、例えばディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、スライドコート法、或いは、米国特許第2681294号明細書に記載のホッパ−を使用するエクストル−ジョンコート法により塗布することができる。

【0054】

例えば、機能性フィルムとして、ガスバリアフィルム(水蒸気バリアフィルム)を製造する際には、無機膜として、窒化ケイ素膜、酸化アルミニウム膜、酸化ケイ素膜等を成膜することが好ましい。

【0055】

機能性フィルムとして、有機ELディスプレイや液晶ディスプレイのような表示装置など、各種のデバイスや装置の保護フィルムを製造する際には、無機膜として、酸化ケイ素膜等を成膜することが好ましい。

【0056】

さらに、光反射防止フィルム、光反射フィルム、各種のフィルタ等の機能性フィルムを製造する際には、無機膜として、目的とする光学特性を有する、あるいは発現する材料からなる膜を成膜することが好ましい。

【0057】

特に、本発明に係る機能性フィルムにおいては、真空成膜装置内で巻ズレを生じないので、コーティング膜は優れた表面平滑性を有する。このコーティング膜上に無機膜を成膜するので、高品質な機能性フィルムを製造することができる。

【0058】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよい。

【実施例】

【0059】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0060】

[実施例−1]

図2に示されるコーティング膜成膜装置20と真空成膜装置22を用いて機能性フィルムを製造した。コーティング膜の材料として、アクリレート系モノマーと光重合開始材で溶解させた塗布液を調製した。支持体として、幅1000mm厚さ100μmのPETフィルムを使用した。ダイコータにより、PETフィルム上に調製した塗布液を塗布し、紫外線硬化により硬膜させた。これにより、PETフィルム上に、硬化した状態で1μmの厚さを有するコーティング膜を成膜した。紫外線の照射量を、照度、もしくは搬送速度を変えることによって、コーティング膜の硬度を調整した。各コーティング膜の硬度を、鉛筆硬度試験機を用いて測定した。

【0061】

巻取り室44内で、巻き径に応じて巻き取りテンションが一定(150n/m)となるように、PETフィルムを巻取り軸34でフィルムロール42に巻き取った。このとき巻取り室44内の圧力を大気圧より減圧し、その圧力を変化させて巻き取った。

【0062】

各種条件で成膜されたコーティング膜上に無機膜を成膜した。無機膜として、アルミニウムをターゲットとして、反応性スパッタによりアルミナ膜を成膜した。無機膜の膜厚を変化させて各種の機能性フィルムを得た。

【0063】

[比較例−1]

比較例−1は、大気圧下で、コーティング膜が成膜されたPETフィルムを巻き取った。そのときのコーティング膜の膜硬度をBとし、無機膜の膜厚を50nmとした。それ以外は実施例−1と同じ条件で機能性フィルムを得た。

【0064】

[評価方法−1]

機能性フィルムの性能は水蒸気透過性を用いることで性能の評価を行った。透過率が1.0×10−3g/m2・day以上を×とし、2.0×10−4 g/m2・day以上1.0×10−3 g/m2・day未満を△とし、1.0×10−4 g/m2・day以上2.0×10−4g/m2・day未満を○とした。

【0065】

[評価結果−1]

図3は、本発明の実施例1−1〜1−8と比較例1に関して、成膜の条件と性能評価の結果を一覧表にまとめたものである。実施例1−1〜1−8において、コーティング膜が形成されたPETフィルムは、大気圧下、1×104Pa以下で巻き取ったものである。したがって、実施例1−8は全て△以上の評価を得た。

【0066】

一方、比較例1は、ほぼ大気圧である1×105Paで、コーティング膜が形成されたPETフィルムを巻き取ったものである。この場合、PETフィルムのフィルムロールを真空成膜装置内に装填したときに巻ズレが発生するため、コーティング膜の平滑性が失われる。そのため、機能性フィルムの水蒸気透過率の評価が×であった。

【0067】

実施例1−4〜1−6に見られるように、巻取り部の圧力と無機膜の厚さが一定の場合、コーティング膜の膜硬度が高い方が、水蒸気透過率の評価が高かった。その理由はコーティング膜そのものが壊れにくいからであると考えられる。

【0068】

また、実施例1−7〜1−8に見られるように、巻取り部の圧力とコーティング膜の膜硬度が一定の場合、無機膜の厚さが厚い方が水蒸気透過率の評価が高かった。その理由は同じ表面粗さの支持体に成膜される場合、膜厚の厚いほうが、カバレッジ性が高く、より欠陥になりにくいからであると考えられる。

【0069】

[実施例−2]

図2に示されるコーティング膜成膜装置20と真空成膜装置22を用いて機能性フィルムを製造した。コーティング膜の材料として、バイロン245(商品名)2部をMEK40部、シクロヘキサノン60部に溶解させた塗布液を調製した。支持体として、幅1000mm厚さ100μmのPETフィルムを使用した。バーコータにより、PETフィルム上に調製した塗布液を塗布し、乾燥させた。これにより、PETフィルム上にコーティング膜を成膜した。巻取り室44内で、巻き径に応じて巻き取りテンションが一定(150n/m)となるように、PETフィルムを巻取り軸34でフィルムロール42に巻き取った。このとき巻取り室44内の圧力を大気圧より減圧し、その圧力を変化させて巻き取った。成膜されたコーティング膜上に無機膜を成膜した。無機膜として、SiOC膜を成膜した。無機膜の膜厚は50nmとして機能性フィルムを得た。

【0070】

[比較例−2]

比較例として、大気圧下で、コーティング膜が成膜されたPETフィルムを巻き取った。それ以外は実施例と同じ条件で機能性フィルムを得た。

【0071】

[評価方法−2]

機能性フィルムの性能は水蒸気透過性を用いることで性能の評価を行った。透過率が1.0×10−2g/m2・day以上を×とし、1.0×10−2g/m2・day未満を○とした。

【0072】

[評価結果−2]

図4は、本発明の実施例2−1〜2−3と比較例2に関して、成膜の条件と性能評価の結果を一覧表にまとめたものである。実施例2−1〜2−3において、コーティング膜としてポリエステル樹脂が形成されたPETフィルムは、大気圧下、1×104Pa以下で巻き取ったものである。したがって、実施例2−1〜2−3は全て○以上の評価を得た。

【0073】

一方、比較例2において、大気圧下で巻き取ったものである。この場合、PETフィルムのフィルムロールを真空成膜装置内に装填したときに巻ズレが発生するため、コーティング膜(ポリエステル樹脂)の平滑性が失われる。そのため、機能性フィルムの水蒸気透過率の評価が×であった。

【符号の説明】

【0074】

10…機能性フィルム、12…コーティング膜、14…無機膜、20…コーティング膜成膜装置、22…真空成膜装置、26…塗布手段、28…加熱手段、30…UV照射装置、34…巻取り軸、36…引取ローラ、44,54…巻取り室、46,61,72,80…真空排気手段、50…供給室、52…成膜室、64a,64b,64c,64d…成膜手段

【技術分野】

【0001】

本発明は機能性フィルムの製造方法及び製造装置において、特に、成膜されたコーティング膜を巻き取ったフィルムロールを送り出して、そのコーティング膜上に無機膜を成膜することで積層構造を備えた機能性フィルムの製造方法、及び製造装置に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池など、各種の装置に、ガスバリアフィルム、保護フィルム、光学フィルタや反射防止フィルム等の光学フィルムが利用されている。

【0003】

また、これらの光学フィルムの製造に、スパッタリングやプラズマCVD等の真空成膜法による成膜技術が利用される。真空成膜法によって、効率良く、高い生産性を確保して成膜を行なうために、長尺な基材に連続的に成膜することも行われている。

【0004】

上述の光学フィルムを製造する一つの方法を説明する。長尺な支持体を、フィルムロールから連続的に送り出し、支持体上に塗布液を塗布し、乾燥、硬膜して塗布膜を形成し、塗布膜が成膜された支持体を巻き取り、フィルムロールを作製する。次いで、塗布膜が成膜されたフィルムロールを真空成膜装置の送出部にセットし、支持体をフィルムロールから連続的に成膜室に送り出し、成膜室で塗布膜上に無機膜を成膜し、塗布膜と無機膜の積層構造が形成されたフィルムを巻き取り、フィルムロールを作製する。このような成膜方法を実施する設備として、いわゆるロール・ツー・ロール(Roll to Roll)の成膜装置が知られている。この成膜装置により、塗布膜と無機膜の成膜工程を複数回実行することによって、複数の積層構造が形成された光学フィルムが製造される。

【0005】

上述の製造方法において、無機膜を成膜する際の巻きずれを防止して光学フィルムの品質を均一にするため、特許文献1には、真空成膜装置に巻硬度70〜95のフィルムロールを送出し部にセットし、支持体上に無機膜を連続的に成膜する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−92727号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、塗布膜が形成されたフィルムロールを巻硬度70〜95で巻き取ったとしても、フィルムロールは支持体を巻き取る際に同伴エアーを巻き込んでしまう。同伴エアーを巻き込んだフィルムロールを減圧された真空成膜装置の送出し部にセットすると、フィルムロール内の同伴エアーが抜け出す。これにより、フィルムロール内部の巻取り時の応力(張力、摩擦力)のバランスが崩れ、フィルムロールが「巻き締まり(ロール径収縮)」の動きを起こすことが判明した。

【0008】

この「巻き締まり」を起こすと、フィルムロールでは、支持体上の塗布膜が上部にある支持体の裏面と擦れ、また、支持体の裏面に付着したゴミとの接触を起こし、塗布膜は微小な膜の破裂を発生させ、平滑性を失う。この後に支持体を搬送し、塗布膜上に無機膜を成膜すると、成膜不良が発生し、無機膜の割れ/抜けの問題を起こすことが判明した。

【0009】

同伴エアーを少なくする方法として、巻き取りにおけるテンションを限りなく上げることも考えられる。しかし、設備への負荷が大きくなる。また、製造ライン全体のテンションも上がることとなり、搬送時のしわ等他の弊害も発生させてしまう。

【0010】

本発明はこのような事情に鑑みてなされたもので、真空成膜法によりコーティング膜上に無機膜を形成するときに、無機膜の割れ/抜け等の欠陥が発生するのを防止できる機能性フィルムの製造方法、及び製造装置を提供する。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、フィルムロールから連続的に支持体を送り出し、該支持体上にコーティング膜を成膜し、該支持体を大気圧より減圧下でフィルムロールに巻き取る工程と、前記工程で巻き取られたフィルムロールを真空成膜装置内に装填し、該フィルムロールから連続的に支持体を送り出し、前記支持体上のコーティング膜上に無機膜を成膜し、該支持体をフィルムロールに巻き取る工程と、を少なくとも備えることを特徴とする。

【0012】

コーティング膜の巻取り時の同伴エアーを抑制することで、真空成膜装置内でのフィルムロールの急激な同伴エアー抜けによる巻き締まりの発生を防止することができる。これにより、コーティング膜と無機膜の積層構造を有する機能性フィルムにおいて、コーティング膜の平滑性を損なうことに起因する無機膜の欠陥を防止でき、機能性フィルムの高品質化を図ることができる。

【0013】

本発明の機能性フィルムの製造方法は、前記発明において、前記支持体上にコーティング膜を成膜した後、該支持体を1×104Pa以下の圧力下で、フィルムロールに巻き取ることが好ましい。

【0014】

本発明の機能性フィルムの製造方法は、前記無機膜が20nm以上の500μm以下の厚さを有することが好ましい。無機膜が20nmよりも薄い場合には、コーティング膜の表面状態の粗さで欠陥が発生してしまう場合があるからである。一方、無機膜が500μmより厚いと、硬い無機膜が割れやすくなるからである。

【0015】

本発明の機能性フィルムの製造方法は、前記発明において、前記コーティング膜が4B〜3Hの膜硬度を有することが好ましい。コーティング膜が3H以上の硬度を有すると割れるリスクが高まり、4B以下では強度不足となるからである。

【0016】

本発明の機能性フィルムの製造方法は、前記発明において、前記コーティング膜が放射線硬化性のモノマー又はオリゴマーを含む材料から成膜されることが好ましい。

【0017】

本発明の機能性フィルムの製造方法は、前記発明において、前記無機膜が金属、金属酸化物、金属窒化物、金属炭化物、金属フッ化物もしくはその複合物を、少なくとも一つを含む無機膜であることが好ましい。

【0018】

本発明の機能性フィルムの製造装置は、フィルムロールから支持体を連続的に送出す機構と、前記支持体上にコーティング膜を成膜する機構と、前記支持体を大気圧より減圧下でフィルムロールに巻き取る機構を備えたコーティング膜成膜装置と、前記コーティング膜成膜装置で巻き取られた前記フィルムロールから連続的に支持体を送り出す機構と、前記支持体上のコーティング膜上に無機膜を成膜する機構と、前記支持体をフィルムロールに巻き取る機構を備えた真空成膜装置と、を少なくとも有する。

【発明の効果】

【0019】

本発明によれば、コーティング膜と無機膜の積層構造を用いた機能性フィルムにおいて、コーティング膜の平滑性を損なうことに起因する無機膜の欠陥を防止でき、高品質化を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る製造方法によって製造される機能性フィルムを示す図。

【図2】機能性フィルムの製造方法を実施する装置の一例を示す図。

【図3】実施例の結果を示す表図。

【図4】実施例の結果を示す表図。

【発明を実施するための形態】

【0021】

以下添付図面に従って本発明の好ましい実施の形態について説明する。本発明は以下の好ましい実施の形態により説明されるが、本発明の範囲を逸脱すること無く、多くの手法により変更を行うことができ、本実施の形態以外の他の実施の形態を利用することができる。従って、本発明の範囲内における全ての変更が特許請求の範囲に含まれる。また、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を含む範囲を意味する。

【0022】

図1に、本発明に係る機能性フィルムの製造方法によって製造される機能性フィルムの概念図を示す。図1に示すように、機能性フィルム10は、支持体Bの表面に成膜されたコーティング膜12と、コーティング膜12の上に成膜された無機膜14を有する。図1に示す機能性フィルム10は、コーティング膜12と無機膜14の2層の組み合わせを、繰り返しの単位として、これを3回繰り返したものである。

【0023】

コーティング膜には、例えば、密着性を向上させるためのアンカーコート層、大気圧プラズマで成膜される酸化膜、熱硬化性や紫外線硬化性の有機膜等の無機膜が成膜される前に成膜される全ての膜が含まれる。

【0024】

以下、本発明の機能性フィルムの製造方法、及び製造装置について説明する。機能性フィルムを製造するための製造装置は、例えば、支持体Bの表面にコーティング膜を成膜するコーティング膜成膜装置20と、コーティング膜上に無機膜を成膜する真空成膜装置22とで構成される。

【0025】

図2(A)に、コーティング膜成膜装置20の一例を概念的に示す。コーティング膜成膜装置20は、塗布手段26、加熱手段28、および、UV照射装置30を有する。コーティング膜成膜装置20において、例えば、予め調製した放射線硬化性のモノマー又はオリゴマーが含有された塗布液を支持体Bに塗布手段26で塗布し、加熱手段28で乾燥して、UV照射装置30で重合することにより、コーティング膜を硬膜化して成膜する。

【0026】

このコーティング膜成膜装置20は、ロール・ツー・ロールによってコーティング膜を成膜するものである。フィルムロール40が回転軸32に装填される。引取ローラ36によりフィルムロール40から支持体Bが長手方向に搬送される。塗布手段26、加熱手段28、及びUV照射装置30を経て、支持体Bの表面にコーティング膜が成膜される。コーティング膜が成膜された支持体Bが引取ローラ36により引き取られ、フィルムロール42として巻取り軸34に巻き取られる。支持体Bの巻き取りテンションは、巻き径に応じて巻き一定、例えば(150n/m)、となるように制御される。

【0027】

本発明において、巻取り軸34が巻取り室44内に設置される。巻取り室44はSUS製のケーシングであり、巻取り軸34の周囲を覆うよう構成される。コーティング膜が成膜された支持体Bは、巻取り室44に形成されたスリット44aを通して、巻取り軸34で巻き取られる。巻取り室44には真空排気手段46が設けられており、真空排気手段46は巻取り室44内を大気圧以下に減圧する。巻取り室44内を減圧することによって、巻取り軸34に支持体Bを巻き取る際に取り込まれる同伴エアーの量を減らすことができる。巻き取り室内44の圧力は、1×104Pa以下であり、好ましくは1×10―1Pa以下であり、さらに好ましくは1×10―3Pa以下である。巻取り室44の圧力は、真空成膜装置22の供給室50の圧力に応じて適宜設定される。なお、真空排気手段46として、後述する成膜室52の真空排気手段72と同様、公知の物を使用することができる。

【0028】

支持体B上のコーティング膜は、膜硬度が4B〜3Hの範囲であることが好ましく、より好ましくは3B〜3Hであり、さらに好ましくはB〜3Hである。コーティング膜が上述の範囲の膜硬度を有することによって、より壊れにくく、性能の高い膜を形成することができる。UV照射装置30の紫外線の照射量を、照度、もしくは搬送速度を変えることによって、コーティング膜の硬度を調整することができる。これにより、所望の膜硬度を有するコーティング膜を得ることができる。なお、膜硬度は鉛筆硬度試験機を用いて測定することができる(塗膜用鉛筆硬度試験機PS‐320 (株)丸菱科学機械製作所)。

【0029】

図2(B)に示すように、真空成膜装置22は、コーティング膜成膜装置20と同様に、ロール・ツー・ロールによる成膜を行なう装置である。フィルムロール42から支持体Bが送り出される。支持体Bを長手方向に搬送しながら、無機膜が支持体Bのコーティング膜上に成膜される。コーティング膜と無機膜の積層膜が成膜された支持体Bが巻取り軸58によってフィルムロール48に巻き取られる。

【0030】

真空成膜装置22は、支持体Bの表面、すなわちコーティング膜の表面に、無機膜を成膜する装置である。真空成膜装置22は、供給室50と、成膜室52と、巻取り室54とを備える。

【0031】

コーティング膜が成膜された支持体Bを巻回したフィルムロール42が、真空成膜装置22の供給室50に装填される。供給室50は、回転軸56と、ガイドローラ60と、真空排気手段61とを有する。コーティング膜が成膜された支持体Bを巻き回したフィルムロール42が、供給室50の回転軸56に装填される。フィルムロール42から支持体Bが送り出され、隔壁74のスリット74aを通して、供給室50から成膜室52に搬送される。供給室50内では、図示しない駆動源によって回転軸56を図中時計方向に回転する。フィルムロール42から支持体Bが、ガイドローラ60によって所定の経路を経て成膜室52に搬送される。

【0032】

供給室50には、真空排気手段61が配置される。真空排気手段61により、供給室50内が成膜室52における成膜圧力に応じた所定の圧力に減圧される。これにより、供給室50の圧力が、成膜室52の圧力(成膜)に悪影響を与えることを防止する。なお、真空排気手段61として、後述する成膜室52の真空排気手段72と同様、公知の物を使用することができる。

【0033】

本発明において、フィルムロール42は減圧された巻取り室44内で巻き取られているので、フィルムロール42が56に装填された後、供給室50が減圧された場合でも、同伴エアーの抜けによるフィルムロール42の巻ずれは、ほとんど発生しない。したがって、支持体B上のコーティング膜の平滑性を維持することができる。

【0034】

なお、減圧下でコーティング膜に接触するガイドローラ60は、支持体Bの端部(搬送方向と直交する方向(幅方向)の端部)のみに接触する段差付きローラが好ましい。また、供給室50には、図示した部材以外にも、搬送ローラ対や、支持体Bの幅方向の位置を規制するガイド部材など、支持体Bを所定の経路で搬送するための搬送手段を有してもよい。

【0035】

支持体Bは、ガイドローラ60によって案内され、成膜室52に搬送される。成膜室52では、支持体Bの表面、すなわちコーティング膜の表面に、無機膜が成膜される。図2(B)に示すように、成膜室52は、ドラム62と、成膜手段64a,64b、64c、および64dと、ガイドローラ68および70と、真空排気手段72とを備える。なお、成膜室52が、スパッタリングやプラズマCVD等による成膜をおこなうものである場合、成膜室52には、さらに、高周波電源等も設置される。

【0036】

成膜室52のドラム62は、中心線を中心に図示しない駆動源によって、図中反時計方向に回転する。ガイドローラ68によって所定の経路に案内された支持体Bは、ドラム62の周面の所定領域に掛け回されて、ドラム62に支持/案内されつつ、所定の搬送経路を搬送され、成膜手段64a〜64dによって、コーティング膜上に無機膜が成膜される。

【0037】

成膜手段64a〜64dは、真空成膜法によって、支持体Bの表面に無機膜を成膜する装置である。成膜手段として限定はなく、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の真空成膜法(気相堆積法)が、全て、利用することができる。

【0038】

従って、成膜手段64a〜64dは、実施する真空成膜法に応じた、各種の部材で構成される。例えば、成膜室52がICP−CVD法(誘導結合型プラズマCVD)によって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、誘導磁場を形成するための誘導コイルや、成膜領域に反応ガスを供給するためのガス供給手段等を有して構成される。

【0039】

また、成膜室52が、CCP−CVD法(容量結合型プラズマCVD)によって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、中空状でドラム62に対向する面に多数の小孔を有し反応ガスの供給源に連結される、高周波電極および反応ガス供給手段として作用するシャワー電極等を有して構成される。

【0040】

また、成膜室52が、CVD法によって気相成膜により無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、反応ガスの導入手段等を有して構成される。

【0041】

さらに、成膜室52が、スパッタリングによって無機膜の成膜を行なうものであれば、成膜手段64a〜64dは、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。

【0042】

真空排気手段72は、成膜室52内を真空排気して、真空成膜法による無機膜の成膜に応じた真空度とするものである。真空排気手段72は、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種利用可能である。

【0043】

成膜手段64a〜64dによって無機膜が成膜された支持体Bは、ガイドローラ70及び78によって、隔壁75のスリット75aに案内され、巻取り室54に搬送される。巻取り室54には真空排気手段80が設けられる。真空排気手段80によって、巻取り室54内が所定圧力となるよう減圧される。巻取り室54内に設けられた巻取り軸58によって、支持体Bがフィルムロール48に巻き取られる。

【0044】

次いで、フィルムロール48はコーティング膜成膜装置20の回転軸32にフィルムロール40としてセットされ、無機膜上にコーティング膜が成膜される。コーティング膜/無機膜/コーティング膜が成膜された支持体Bは、減圧された巻取り室44内で、フィルムロール42として巻取り軸34に巻き取られる。

【0045】

次いで、フィルムロール42は真空成膜装置22の供給室50に装填される。支持体B上に無機膜が成膜される。複数回のコーティング膜の成膜工程、無機膜の成膜工程を経て、所望の機能性フィルムが製造される。無機膜上にコーティング膜を成膜する場合においても、支持体Bは減圧下の巻取り室44内でフィルムロール42に巻き取られる。つまり、コーティング膜を成膜した後、支持体Bは減圧下でフィルムロール42として巻き取られるので、フィルムロール42は、できるだけ同伴エアーを含まないよう製造される。

【0046】

したがって、複数のコーティング膜を成膜したフィルムロール42が真空成膜装置22に装填されても、真空成膜装置22でフィルムロール42に巻ズレが発生するのを防止することができる。

【0047】

コーティング膜の成膜工程と無機膜の成膜工程が、3回繰り返し実行され、図1に示す機能性フィルムが製造される。

【0048】

コーティング膜の材料として、例えば、密着性を向上させるためのアンカーコート層、大気圧プラズマで成膜される酸化膜、熱硬化性や紫外線硬化性の有機膜を、無機膜の成膜前に使用できるものであれば良い。

【0049】

例えば、具体的には、使用されるモノマー又はオリゴマーとしては、エチレン性不飽和二重結合を2個以上有し、光の照射によって付加重合するモノマー又はオリゴマーであることが好ましい。

【0050】

例えば、コーティング膜として紫外線硬化性樹脂を適用することによって、強度や表面平滑性を向上させることができる。紫外線硬化樹脂の例として、共栄社化学製の重合性モノマー、BEPGA 15g、大阪有機化学工業株式会社製の重合性モノマーV−3PA 5gの混合物、紫外線重合開始剤(Lamberti社製、商品名:EsacureKTO−46)1.5g、2−ブタノン190gの混合溶液を支持体に塗布し、コーティング膜とするができる。

【0051】

また、BEPGAやV−3PAに代えて、アクリル単量体:カヤラッドDPHA(日本化薬(株)製)やKAYARAD TMPTA(日本火薬株式会社製)を使用することもできる。

【0052】

例えば、コーティング膜として熱硬化性樹脂を適用することによって、密着性を向上させることができる。熱硬化性樹脂の例として、熱硬化性樹脂(エポキシ樹脂 DIC社製 EPICLON840‐S(ビスフェノールA型液状))をメチルエチルケトンで希釈し、固形分濃度が5%になるよう調整した後、支持体に塗布し、コーティング膜とするができる。また、他にはポリエステル樹脂〔東洋紡(株)製、バイロン200〕を使用することができる。

【0053】

コーティング膜の成膜方法としては、通常の溶液塗布法、あるいは真空成膜法等を挙げることができる。溶液塗布法としては、例えばディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、スライドコート法、或いは、米国特許第2681294号明細書に記載のホッパ−を使用するエクストル−ジョンコート法により塗布することができる。

【0054】

例えば、機能性フィルムとして、ガスバリアフィルム(水蒸気バリアフィルム)を製造する際には、無機膜として、窒化ケイ素膜、酸化アルミニウム膜、酸化ケイ素膜等を成膜することが好ましい。

【0055】

機能性フィルムとして、有機ELディスプレイや液晶ディスプレイのような表示装置など、各種のデバイスや装置の保護フィルムを製造する際には、無機膜として、酸化ケイ素膜等を成膜することが好ましい。

【0056】

さらに、光反射防止フィルム、光反射フィルム、各種のフィルタ等の機能性フィルムを製造する際には、無機膜として、目的とする光学特性を有する、あるいは発現する材料からなる膜を成膜することが好ましい。

【0057】

特に、本発明に係る機能性フィルムにおいては、真空成膜装置内で巻ズレを生じないので、コーティング膜は優れた表面平滑性を有する。このコーティング膜上に無機膜を成膜するので、高品質な機能性フィルムを製造することができる。

【0058】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施形態に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよい。

【実施例】

【0059】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0060】

[実施例−1]

図2に示されるコーティング膜成膜装置20と真空成膜装置22を用いて機能性フィルムを製造した。コーティング膜の材料として、アクリレート系モノマーと光重合開始材で溶解させた塗布液を調製した。支持体として、幅1000mm厚さ100μmのPETフィルムを使用した。ダイコータにより、PETフィルム上に調製した塗布液を塗布し、紫外線硬化により硬膜させた。これにより、PETフィルム上に、硬化した状態で1μmの厚さを有するコーティング膜を成膜した。紫外線の照射量を、照度、もしくは搬送速度を変えることによって、コーティング膜の硬度を調整した。各コーティング膜の硬度を、鉛筆硬度試験機を用いて測定した。

【0061】

巻取り室44内で、巻き径に応じて巻き取りテンションが一定(150n/m)となるように、PETフィルムを巻取り軸34でフィルムロール42に巻き取った。このとき巻取り室44内の圧力を大気圧より減圧し、その圧力を変化させて巻き取った。

【0062】

各種条件で成膜されたコーティング膜上に無機膜を成膜した。無機膜として、アルミニウムをターゲットとして、反応性スパッタによりアルミナ膜を成膜した。無機膜の膜厚を変化させて各種の機能性フィルムを得た。

【0063】

[比較例−1]

比較例−1は、大気圧下で、コーティング膜が成膜されたPETフィルムを巻き取った。そのときのコーティング膜の膜硬度をBとし、無機膜の膜厚を50nmとした。それ以外は実施例−1と同じ条件で機能性フィルムを得た。

【0064】

[評価方法−1]

機能性フィルムの性能は水蒸気透過性を用いることで性能の評価を行った。透過率が1.0×10−3g/m2・day以上を×とし、2.0×10−4 g/m2・day以上1.0×10−3 g/m2・day未満を△とし、1.0×10−4 g/m2・day以上2.0×10−4g/m2・day未満を○とした。

【0065】

[評価結果−1]

図3は、本発明の実施例1−1〜1−8と比較例1に関して、成膜の条件と性能評価の結果を一覧表にまとめたものである。実施例1−1〜1−8において、コーティング膜が形成されたPETフィルムは、大気圧下、1×104Pa以下で巻き取ったものである。したがって、実施例1−8は全て△以上の評価を得た。

【0066】

一方、比較例1は、ほぼ大気圧である1×105Paで、コーティング膜が形成されたPETフィルムを巻き取ったものである。この場合、PETフィルムのフィルムロールを真空成膜装置内に装填したときに巻ズレが発生するため、コーティング膜の平滑性が失われる。そのため、機能性フィルムの水蒸気透過率の評価が×であった。

【0067】

実施例1−4〜1−6に見られるように、巻取り部の圧力と無機膜の厚さが一定の場合、コーティング膜の膜硬度が高い方が、水蒸気透過率の評価が高かった。その理由はコーティング膜そのものが壊れにくいからであると考えられる。

【0068】

また、実施例1−7〜1−8に見られるように、巻取り部の圧力とコーティング膜の膜硬度が一定の場合、無機膜の厚さが厚い方が水蒸気透過率の評価が高かった。その理由は同じ表面粗さの支持体に成膜される場合、膜厚の厚いほうが、カバレッジ性が高く、より欠陥になりにくいからであると考えられる。

【0069】

[実施例−2]

図2に示されるコーティング膜成膜装置20と真空成膜装置22を用いて機能性フィルムを製造した。コーティング膜の材料として、バイロン245(商品名)2部をMEK40部、シクロヘキサノン60部に溶解させた塗布液を調製した。支持体として、幅1000mm厚さ100μmのPETフィルムを使用した。バーコータにより、PETフィルム上に調製した塗布液を塗布し、乾燥させた。これにより、PETフィルム上にコーティング膜を成膜した。巻取り室44内で、巻き径に応じて巻き取りテンションが一定(150n/m)となるように、PETフィルムを巻取り軸34でフィルムロール42に巻き取った。このとき巻取り室44内の圧力を大気圧より減圧し、その圧力を変化させて巻き取った。成膜されたコーティング膜上に無機膜を成膜した。無機膜として、SiOC膜を成膜した。無機膜の膜厚は50nmとして機能性フィルムを得た。

【0070】

[比較例−2]

比較例として、大気圧下で、コーティング膜が成膜されたPETフィルムを巻き取った。それ以外は実施例と同じ条件で機能性フィルムを得た。

【0071】

[評価方法−2]

機能性フィルムの性能は水蒸気透過性を用いることで性能の評価を行った。透過率が1.0×10−2g/m2・day以上を×とし、1.0×10−2g/m2・day未満を○とした。

【0072】

[評価結果−2]

図4は、本発明の実施例2−1〜2−3と比較例2に関して、成膜の条件と性能評価の結果を一覧表にまとめたものである。実施例2−1〜2−3において、コーティング膜としてポリエステル樹脂が形成されたPETフィルムは、大気圧下、1×104Pa以下で巻き取ったものである。したがって、実施例2−1〜2−3は全て○以上の評価を得た。

【0073】

一方、比較例2において、大気圧下で巻き取ったものである。この場合、PETフィルムのフィルムロールを真空成膜装置内に装填したときに巻ズレが発生するため、コーティング膜(ポリエステル樹脂)の平滑性が失われる。そのため、機能性フィルムの水蒸気透過率の評価が×であった。

【符号の説明】

【0074】

10…機能性フィルム、12…コーティング膜、14…無機膜、20…コーティング膜成膜装置、22…真空成膜装置、26…塗布手段、28…加熱手段、30…UV照射装置、34…巻取り軸、36…引取ローラ、44,54…巻取り室、46,61,72,80…真空排気手段、50…供給室、52…成膜室、64a,64b,64c,64d…成膜手段

【特許請求の範囲】

【請求項1】

フィルムロールから連続的に支持体を送り出し、該支持体上にコーティング膜を成膜し、該支持体を大気圧より減圧下でフィルムロールに巻き取る工程と、

前記工程で巻き取られたフィルムロールを真空成膜装置内に装填し、該フィルムロールから連続的に支持体を送り出し、前記支持体のコーティング膜上に無機膜を成膜し、該支持体をフィルムロールに巻き取る工程と、

を少なくとも備える機能性フィルムの製造方法。

【請求項2】

前記支持体上にコーティング膜を成膜した後、該支持体を1×104Pa以下の圧力下で、フィルムロールに巻き取る請求項1記載の機能性フィルムの製造方法。

【請求項3】

前記無機膜が20nmより厚い厚さを有する請求項1又は2記載の機能性フィルムの製造方法。

【請求項4】

前記コーティング膜が4B〜3Hの膜硬度を有する請求項1〜3の何れか記載の機能性フィルムの製造方法。

【請求項5】

前記コーティング膜が放射線硬化性のモノマー又はオリゴマーを含む材料から成膜される請求項1〜4の何れか記載の機能性フィルムの製造方法。

【請求項6】

前記無機膜が金属、金属酸化物、金属窒化物、金属炭化物、金属フッ化物もしくはその複合物を、少なくとも一つを含む請求項1〜5の何れか記載の機能性フィルムの製造方法。

【請求項7】

フィルムロールから支持体を連続的に送出す機構と、前記支持体上にコーティング膜を成膜する機構と、前記支持体を大気圧より減圧下でフィルムロールに巻き取る機構を備えたコーティング膜成膜装置と、

前記コーティング膜成膜装置で巻き取られた前記フィルムロールから連続的に支持体を送り出す機構と、前記支持体上のコーティング膜上に無機膜を成膜する機構と、前記支持体をフィルムロールに巻き取る機構を備えた真空成膜装置と、

を少なくとも有する機能性フィルムの製造装置。

【請求項1】

フィルムロールから連続的に支持体を送り出し、該支持体上にコーティング膜を成膜し、該支持体を大気圧より減圧下でフィルムロールに巻き取る工程と、

前記工程で巻き取られたフィルムロールを真空成膜装置内に装填し、該フィルムロールから連続的に支持体を送り出し、前記支持体のコーティング膜上に無機膜を成膜し、該支持体をフィルムロールに巻き取る工程と、

を少なくとも備える機能性フィルムの製造方法。

【請求項2】

前記支持体上にコーティング膜を成膜した後、該支持体を1×104Pa以下の圧力下で、フィルムロールに巻き取る請求項1記載の機能性フィルムの製造方法。

【請求項3】

前記無機膜が20nmより厚い厚さを有する請求項1又は2記載の機能性フィルムの製造方法。

【請求項4】

前記コーティング膜が4B〜3Hの膜硬度を有する請求項1〜3の何れか記載の機能性フィルムの製造方法。

【請求項5】

前記コーティング膜が放射線硬化性のモノマー又はオリゴマーを含む材料から成膜される請求項1〜4の何れか記載の機能性フィルムの製造方法。

【請求項6】

前記無機膜が金属、金属酸化物、金属窒化物、金属炭化物、金属フッ化物もしくはその複合物を、少なくとも一つを含む請求項1〜5の何れか記載の機能性フィルムの製造方法。

【請求項7】

フィルムロールから支持体を連続的に送出す機構と、前記支持体上にコーティング膜を成膜する機構と、前記支持体を大気圧より減圧下でフィルムロールに巻き取る機構を備えたコーティング膜成膜装置と、

前記コーティング膜成膜装置で巻き取られた前記フィルムロールから連続的に支持体を送り出す機構と、前記支持体上のコーティング膜上に無機膜を成膜する機構と、前記支持体をフィルムロールに巻き取る機構を備えた真空成膜装置と、

を少なくとも有する機能性フィルムの製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−194814(P2010−194814A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−41120(P2009−41120)

【出願日】平成21年2月24日(2009.2.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月24日(2009.2.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]