機能性フィルムの製造方法および機能性フィルム

【課題】有機/無機積層型の機能性フィルムであって、高いガスバリア性能など、目的とする機能を好適に発現すると共に、無機層と有機層との密着性も良好な機能性フィルム、および、その製造方法を提供する。

【解決手段】 無機層の上の有機層が、有機溶剤と、有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、さらに、塗布後の加熱工程を経て硬化されて形成されることにより、前記課題を解決する。

【解決手段】 無機層の上の有機層が、有機溶剤と、有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、さらに、塗布後の加熱工程を経て硬化されて形成されることにより、前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、支持体の上に有機層と無機層とを交互に形成してなる、ガスバリアフィルムなどの機能性フィルムの製造方法、および、機能性フィルムに関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、各種の半導体装置、太陽電池等の各種装置において防湿性が必要な部位や部品、食品や電子部品等を包装する包装材料などガスバリアフィルムが利用されている。

ガスバリアフィルムは、一般的に、ポリエチレンテレフタレート(PET)フィルム等のプラスチックフィルムを支持体(基板)として、その上に、ガスバリア性を発現する膜(以下、ガスバリア膜とも言う)を成膜してなる構成を有する。また、ガスバリアフィルムに用いられるガスバリア膜としては、例えば、窒化珪素、酸化珪素、酸化アルミニウム等の各種の無機化合物からなる膜が知られている。

【0003】

このようなガスバリアフィルムにおいて、より高いガスバリア性能が得られる構成として、支持体の上に、有機化合物からなる有機層(有機化合物層)と、無機化合物からなる無機層(無機化合物層)とを交互に積層した積層構造を有する、有機/無機積層型のガスバリアフィルムも知られている。

【0004】

例えば、特許文献1には、高分子フィルムからなる基材上に、シランカップリング剤を含むエポキシアクリレート系樹脂からなる有機層(アンダーコート層)を設け、この有機層の上に、酸化ケイ素等からなる無機層(ガスバリア層)を設け、この無機層の上に、シランカップリング剤を含むアクリル系樹脂からなる有機層(保護コート層)を有するガスバリアフィルム(透明電極用基板)が記載されている。

【0005】

このような有機/無機積層形のガスバリアフィルムは、通常、特許文献1に記載される例のように、支持体の上に下地層(アンダーコート層)としての有機層を有し、さらに、最上層に、保護層としての有機層を有するのが、一般的な構成である。

また、特許文献1に示されるガスバリアフィルムのように、下地層と保護層との間に無機層を1層のみ有する構成のみならず、下地層の上に、無機層と有機層とを、複数層、交互に有し(無機層と、上層の有機層との組み合わせを複数有し)、最上層の有機層を保護層として作用させる構成のガスバリアフィルムも知られている。

【0006】

このような有機/無機積層型のガスバリアフィルムにおいて、主にガスバリア性を発現するのは無機層である。この積層型のガスバリアフィルムでは、有機層の上に無機層を形成することにより、有機層によって無機層の形成面を平滑化して、この有機層の平滑性を保ったまま無機層を形成することにより、ヒビや割れ等のない均一な無機層を形成して、優れたガスバリア性能を得ている。

また、有機/無機積層型のガスバリアフィルムでは、有機層/無機層の組み合わせを、複数、有することにより、より優れたガスバリア性能を得られることも知られている。

【0007】

しかしながら、有機/無機積層型のガスバリアフィルムでは、無機層と、その上の有機層との層間において、十分な密着性を確保するのが困難である。

無機層(無機膜)は、一般的に、プラズマCVDやスパッタリング等の気相堆積法によって形成される。このような気相堆積法による膜は、緻密である。無機層が緻密であるが故に、その上に形成される有機膜は、いわゆる易接着層への塗布のように浸透して、いわゆるアンカリングの効果を得ることが出来ず、十分な密着性を確保することができない。

【0008】

そのため、有機/無機積層型のガスバリアフィルムにおいて、無機層の上に有機層を形成する際には、特許文献1にも記載されるように、有機層を形成するための塗料に、シランカップリング剤を添加することが行われている。

塗料にシランカップリング剤を添加することにより、シランカップリング剤と下層の無機層との間で共有結合を形成し、有機膜内部では有機化合物とシランカップリング剤とが共重合反応等によって結合する。これにより、無機層と、その上の有機層との間で、強い密着性を得ることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−125079号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、無機層の上の有機層にシランカップリング剤を添加することには、様々な問題点も有る。

【0011】

周知のように、シランカップリング剤の反応は、アルコキシ基等の加水分解性基の加水分解によって進行する。この加水分解を進行させるためには、pHを適正にする必要があり、pHを制御するために、pH調整剤(酸もしくはアルカリ)の滴下が行われる。

ここで、シランカップリング剤を含有する塗料にpH調整剤を滴下すると、pHが適正に制御されていても、生産環境が有する湿度や、有機溶剤からの給水によって、加水分解が進行する。加水分解が進行してしまうと、経時と共に塗料の粘度が上昇する。その結果、塗布工程における適正な塗布条件に対して、塗料の粘度が適正粘度から外れてしまい、塗工不良等が発生し易くなる。

特許文献1には、このような不要な加水分解の進行を抑制するために、有機層となるアクリル樹脂の酸価を1〜4とするのが好ましい旨の記載が有る。

【0012】

また、シランカップリング剤を添加した塗料では、塗料内における加水分解によってアルコールが副生成される。さらに、過剰なシランカップリング剤が添加された場合には、未反応物質として塗料内に残存する。

このような副生成されたアルコールや、未反応のシランカップリング剤は、有機層を形成する際の有機化合物の硬化(光重合反応)の阻害因子となるので、硬化時間の長時間化など、生産性低下の要因となる。

【0013】

加えて、無機層は、前述のように、プラズマCVDやスパッタリングなどの気相堆積法(真空成膜法)によって形成される。

ここで、有機層の上に、さらに無機層を形成する際に、前述のように副生成されたアルコールや未反応のシランカップリング剤が有機層内に残存していると、無機層形成における減圧下および加熱によって、有機層から多量のガスが排出されてしまう。その結果、無機層の成膜空間の圧力変動やプラズマの不安定化などの、緻密な無機層の形成を阻害する要因が生じてしまい、作製するガスバリアフィルムのガスバリア性能の低下等の問題が生じてしまう。

【0014】

本発明の目的は、支持体(基板)の上に、有機層と無機層とを交互に積層してなる、積層型のガスバリアフィルム等の機能性フィルムにおいて、有機層がシランカップリング剤を含有することによって、下層の無機層との間で十分な密着性を確保できると共に、シランカップリング剤の不要な加水分解による塗料粘度の上昇、過剰なシランカップリング剤や副生成されたアルコールに起因するガスバリア性能の低下等を抑制して、高性能な機能性フィルムを安定して製造できる機能性フィルムの製造方法、および、この製造方法による機能性フィルムを提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の機能性フィルムの製造方法は、支持体と、この支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有する機能性フィルムを製造するに際し、塗布法による有機層の形成工程、および、気相堆積法によるケイ素化合物からなる無機層の形成工程を有し、かつ、前記無機層の上の有機層を形成する際には、この有機層の形成に先立ち、前記無機層の表面を空気に曝す工程を有し、さらに、前記無機層の上の有機層は、有機溶剤と、前記有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、この塗料を前記無機層の表面に塗布し、その後、前記シランカップリング剤に起因する副生成物と有機溶剤との共沸点よりも高温、もしくは、前記副生成物の沸点と有機溶剤の沸点の高い方よりも高温での塗料の加熱処理、および、前記塗料の乾燥を行い、その後、前記有機化合物の硬化を行うことにより形成することを特徴とする機能性フィルムの製造方法を提供する。

【0016】

このような本発明の機能性フィルムの製造方法において前記加熱処理を、前記有機層および無機層の形成面および非形成面から前記支持体を加熱することによって行うのが好ましい。

また、前記加熱処理と前記塗料の乾燥とを同時に行うのが好ましい。

また、前記無機層の上の有機層を形成する塗料は、前記有機化合物として、前記共沸点より高い温度、もしくは、前記副生成物の沸点と前記有機溶剤の沸点の高い方の温度よりも、高いガラス転移温度を有する有機化合物を含有するのが好ましい。

また、前記塗料が、前記有機層を形成する有機化合物として、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を、有機溶剤を除いた濃度で50重量%以上含有するのが好ましい。

また、前記有機化合物の硬化を、紫外線照射および電子線照射の少なくとも一方を用いて行うのが好ましい。

また、前記加熱処理を、温風加熱、ヒートローラによる加熱、伝熱板による加熱の1つ以上で行うのが好ましい。

さらに、長尺な前記支持体をロール状に巻回してなる支持体ロールから、前記支持体を引き出して、この引き出した支持体を長手方向に搬送しつつ、前記支持体への塗料の塗布、加熱処理および乾燥、ならびに、有機化合物の硬化を行って有機層を形成し、この有機層を形成した支持体を、再度、ロール状に巻回するのが好ましい。

【0017】

また、本発明の機能性フィルムは、支持体と、前記支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有し、かつ、前記無機層がケイ素化合物からなる層であり、さらに、前記無機層の上の有機層が、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しないことを特徴とする機能性フィルムを提供する。

【0018】

このような本発明の機能性フィルムにおいて、前記有機層が、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を重合してなる成分を50重量%以上有するのが好ましい。

また、前記支持体の表面に前記有機層を有し、かつ、最上層にも前記有機層を有するのが好ましい。

さらに、前記無機層と、その上層となる前記有機層との組み合わせを、複数、有するのが好ましい。

【発明の効果】

【0019】

上記構成を有する本発明によれば、有機層と無機層とを交互に積層してなる、有機/無機積層型の機能性フィルムにおいて、無機層の上に形成される有機層は、所定量のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用い、加熱処理によってシランカップリング剤の反応を進行させて、形成される。

そのため、本発明によれば、シランカップリング剤の不要な加水分解の進行等の無い適正な塗料によって形成された、下層の無機層との密着性に優れた有機層を有し、さらに、緻密な無機層が形成された、高いガスバリア性能を有するガスバリアフィルム等の高性能な機能性フィルムを得ることができる。

【図面の簡単な説明】

【0020】

【図1】(A)〜(C)は、本発明の製造方法で製造する機能性フィルムの一例を概念的に示す図である。

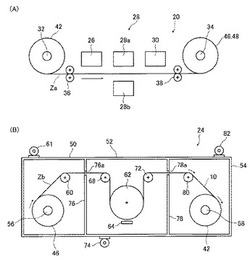

【図2】本発明の機能性フィルムの製造方法を実施する製造装置の一例を概念的に示す図で、(A)は有機層の形成装置、(B)は無機層の形成装置である。

【発明を実施するための形態】

【0021】

以下、本発明の機能性フィルムの製造方法および機能性フィルムについて、添付の図面に示される好適実施例を基に、詳細に説明する。

【0022】

本発明の機能性フィルムは、基本的に、本発明の機能性フィルムの製造方法によって製造されるものであり、支持体の上に、有機層と無機層とが交互に形成され、かつ、2層以上の有機層と、1層以上の無機層とを有するものである。

また、無機層の上に形成される有機層は、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を有さない。

【0023】

図1(A)に、本発明の機能性フィルムを利用するガスバリアフィルムの一例を概念的に示す。

なお、本発明の機能性フィルムおよび機能性フィルムの製造方法は、ガスバリアフィルムの製造方法およびガスバリアフィルムに限定はされない。すなわち、本発明は、光学フィルタや光反射防止フィルムなどの各種の光学フィルム等、目的とする機能を発現する公知の各種の機能性フィルムに利用可能である。しかしながら、後述するが、本発明によれば、有機層内に残存する、シランカップリング剤に起因するアルコール等の副生成物による悪影響を大幅に低減して、緻密な無機層を形成できるので、無機膜の緻密さが性能に大きく寄与するガスバリアフィルムには、好適に利用される。

【0024】

図1(A)に示すガスバリアフィルム10aは、支持体Bの上(表面)に有機層12を有し、この有機層12の上に無機層14を有し、この無機層14の上に、保護層として作用する有機層である保護有機層16を有するものである。

【0025】

なお、本発明のガスバリアフィルム(機能性フィルム)は、図示例のような、2層の有機層で、1層の無機層を挟んだ構成を有する、支持体Bの上に有機層と無機層とを交互に合計で3層、有する物に限定はされない。

すなわち、本発明のガスバリアフィルムは、有機層と無機層とが交互に形成され、かつ、2層以上の有機層と、1層以上の有機層を有する構成であれば、各種の層構成のものが利用可能である。従って、2以上の有機層/無機層の組み合わせを有する構成であってもよい。中でも、有機層/無機層の組み合わせの数によらず、支持体Bの表面に下地層としての有機層を有し、かつ、最上層に保護層としての有機層を有する層構成は、ガスバリアフィルムの性能や強度等の点で、好適に利用される。

【0026】

一例として、本発明のガスバリアフィルムとしては、図1(B)に示すような、支持体Bの表面の有機層12a、その上の無機層14a、その上の有機層12b、その上の無機層14b、および、最上層の有機層である保護有機層16を有する、支持体Bの上に、有機層と無機層とを交互に合計で5層有する、ガスバリアフィルム10bが、好適に例示される。

また、本発明のガスバリアフィルムとしては、図1(C)に示すように、支持体Bの表面の有機層12a、その上の無機層14a、その上の有機層12b、その上の無機層14b、その上の有機層12c、その上の無機層14c、および、最上層の有機層である保護有機層16を有する、支持体Bの上に、有機層と無機層とを交互に合計で7層有する、ガスバリアフィルム10cも、好適に例示される。

さらに、有機層と無機層とを交互に合計で9層以上有するガスバリアフィルムも、好適に例示される。基本的に、ガスバリア性能の点では、有機層/無機層の組み合わせの数が多いほど、優れたガスバリアフィルムが得られる。

【0027】

本発明において、支持体(基板/基材)Bには、特に限定はなく、ガスバリアフィルムの支持体として利用されている、公知のシート状物が、各種、利用可能である。

好ましくは、後述するロール・ツー・ロールでの有機層および無機層の形成が可能なように、長尺なシート状の支持体B(ウエブ状の支持体B)が利用される。

【0028】

支持体Bとしては、具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの、各種のプラスチック(高分子材料)からなるプラスチックフィルムが、好適に例示される。

また、支持体Bは、このようなプラスチックフィルムの表面に、保護層、接着層、光反射層、反射防止層、遮光層、平坦化層、緩衝層、応力緩和層等の、各種の機能を得るための層(膜)が形成されているものであってもよい。

【0029】

ガスバリアフィルム10a(10b、10c)において、支持体表面に形成される有機層12(12a)は、有機化合物からなる層(有機化合物を主成分とする層(膜))であって、有機化合物のモノマーやオリゴマーを、重合(架橋)して硬化したものである。

本発明のガスバリアフィルム10aにおいて、支持体Bの表面など、無機層14(14a〜14c)の下層として形成される有機層12は、基本的に、ガスバリア性(目的とする機能)を発現する無機層14の下地層として作用する。有機層12を下地層として、無機層14を形成することにより、無機層14の形成面を平滑化して、ヒビや割れ、非形成部等の空隙の無い(空隙を大幅に低減した)、均一な無機層14を形成して、目的とするガスバリア性能を発現するガスバリアフィルムを、安定して製造できる。

【0030】

本発明の製造方法において、支持体Bの表面に形成される有機層12の形成材料には、特に、限定はなく、公知の有機化合物(樹脂/高分子材料)が、各種、利用可能である。

具体的には、ポリエステル、アクリル樹脂、メタクリル樹脂、メタクリル酸−マレイン酸共重合体、ポリスチレン、透明フッ素樹脂、ポリイミド、フッ素化ポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルイミド、セルロースアシレート、ポリウレタン、ポリエーテルエーテルケトン、ポリカーボネート、脂環式ポリオレフィン、ポリアリレート、ポリエーテルスルホン、ポリスルホン、フルオレン環変性ポリカーボネート、脂環変性ポリカーボネート、フルオレン環変性ポリエステル、アクリロイル化合物、などの熱可塑性樹脂、あるいはポリシロキサン、その他の有機珪素化合物の膜が好適に例示される。

【0031】

中でも、無機層14の形成面を平坦にして、その機能を十分に発現できる、耐熱性に優れる等の点で、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物の重合物から構成された有機層12は、好適である。

中でも、強度や光学特性にも優れる等の点で、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂などは、有機層12として好適に例示される。

【0032】

前述のように、本発明の製造方法において、有機層12は、基本的に、無機層14を適正に形成するための下地層として機能する。

従って、有機層12の厚さは、この目的を達成できる厚さを、適宜、設定すればよい。特に、本発明者の検討によれば、有機層12の厚さは、500〜3000nmとするのが好ましい。

【0033】

無機層14(14a〜14c)は、ケイ素化合物からなる層(ケイ素化合物を主成分とする層(膜))である。図示例のガスバリアフィルム10aにおいて、無機層14は、目的とする機能であるガスバリア性を主に発現するものである。

【0034】

無機層14の形成材料には、特に限定はなく、ガスバリア性を発現するケイ素化合物が、各種、利用可能である。

具体的には、窒化アルミニウムなどの金属窒化物; 酸化ケイ素、酸化窒化ケイ素、酸炭化ケイ素、酸化窒化炭化ケイ素などのケイ素酸化物; 窒化ケイ素、窒化炭化ケイ素などのケイ素窒化物; 炭化ケイ素等のケイ素炭化物; これらの水素化物; これら2種以上の混合物; および、これらの水素含有物等の、無機化合物からなる膜が、好適に例示される。

特に、窒化珪素、酸化珪素および酸窒化珪素は、優れたガスバリア性能を得ることができる等の点で、好適に利用される。

【0035】

また、上層に保護有機層16(有機層12bおよび12c等)を形成される際には、無機層14は、その表面に、−O基や−OH基を導入される。

この点に関しては、後に詳述する。

【0036】

なお、本発明をガスバリアフィルム以外の機能性フィルムに利用する場合には、所定波長帯域の光を透過して、それ以外の波長帯域の光を遮蔽するフィルタ特性や、所定の屈折率など、目的とする機能を発現するケイ素化合物を、適宜、選択して、無機層14として形成すればよい。

また、本発明の機能性フィルムは、無機層14が目的とする機能を主に発現するものに限定はされず、有機層12と無機層14との組み合わせによって、目的とする機能を発現するものであってもよい。

【0037】

本発明において、複数の無機層14を有する場合には、各無機層14は、全てが同じ材料(ケイ素化合物)からなる無機層14でも、互いに異なる材料からなる無機層14を含むものでも、全ての無機層14が異なる材料からなるものでもよい。

【0038】

本発明において、無機層14の厚さには、特に限定はない。すなわち、無機層14の膜厚は、形成材料に応じて、目的とするガスバリア性(機能)を発現できる厚さを、適宜、決定すればよいが、15〜200nmとするのが好ましい。

無機層14の厚さを15nm以上とすることにより、十分な機能を安定して発現する無機膜14が形成できる。また、無機層14は、一般的に脆く、厚過ぎると、割れやヒビ、剥がれ等を生じる可能性が有るが、無機層14の厚さを200nm以下とすることにより、割れが発生することを防止できる。

また、このような点を考慮すると、無機層14の厚さは、15〜100nmにするのが好ましく、特に、20〜75nmとするのが好ましい。

【0039】

機能性フィルム10aは、好ましい態様として、最上層(支持体と逆側の再表層/支持体から最も遠い層)に、主に最も上に形成される無機膜14等を保護するための、保護有機層16を有する。

周知のように、無機層14は、一般的に脆く、かつ、薄膜である。そのため、有機層12と無機層14とを交互に積層してなるガスバリアフィルム10a等では、最上層に保護層としての機能を有する保護有機層16を形成することで、壊れ易い無機膜14に対して、後述するロール・ツー・ロール(Roll to Roll)による処理や、裁断等の加工を安定して行なうことが可能となる。

【0040】

ここで、本発明においては、保護有機層16、さらには、図1(B)のガスバリアフィルム10bにおける有機層12bや、図1(C)のガスバリアフィルム10cにおける有機層12bおよび有機層12cなど、無機層14の上に形成される有機層は、0.1〜25重量%のシランカップリング剤含有を有し、かつ、pH調整剤を含有しない。

この点に関しては、後に詳述する。

なお、保護有機層16や、無機層14の上に形成される有機層12bや有機層12c等の無機層の上に形成される有機層は、積層順が異なる以外は、いずれも、基本的に、同じ物であるので、以下の説明は、保護有機層16を代表例として行う。

【0041】

本発明において、保護有機層16としては、前述の有機層12と同様の有機化合物からなる層が、各種、利用可能である。

ここで、保護有機層16としては、後述する加熱処理に対する耐熱性等の点で、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物の重合物から構成された層は、好適である。

【0042】

中でも、上記耐熱性に加え、屈折率が低い、光学特性に優れる等の点で、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂は、保護有機層16として好適に例示される。

具体的には、ジプロピレングリコールジ(メタ)アクリレート(DPGDA)、1,9−ノナンジオールジ(メタ)アクリレート(A−NOD−N)、1,6ヘキサンジオールジアクリレート(A−HD−N)、トリメチロールプロパントリ(メタ)アクリレート(TMPTA)、(変性)ビスフェノールAジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート(DPHA)などの、2以上の官能基を有するアクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂は、好適に例示される。

中でも特に、3官能以上のアクリレートモノマーやオリゴマーを重合してなる成分を50重量%以上、特に、70重量%以上有するのが、好ましい。

【0043】

保護有機層16の厚さには、特に限定はなく、前述の有機層12と同様とすればよい。

【0044】

図2に、本発明の機能性フィルムの製造方法を実施する製造装置の一例を、概念的に示す。

この製造装置は、有機層12および保護有機層16(有機層12a〜12c)を形成する有機成膜装置20と、無機層14(無機層14a〜14c)を形成する無機成膜装置24とを有する。なお、図2において、(A)は、有機成膜装置20であり、(B)は、無機成膜装置24である。

【0045】

図2に示す有機成膜装置20および無機成膜装置24は、共に、長尺な被成膜材料(ウエブ状の被成膜材料)をロール状に巻回してなる材料ロールから、被成膜材料を送り出し、被成膜材料を長手方向に搬送しつつ成膜を行い、成膜済の被成膜材料を、再度、ロール状に巻回する、いわゆる、ロール・ツー・ロール(Roll to Roll 以下、RtoRとも言う)によって、成膜を行なう装置である。

このような本発明の製造方法においては、好ましい態様として、このようなRtoRを利用することにより、効率のよい機能性フィルムの製造が可能になる。

【0046】

なお、本発明の製造方法は、長尺な支持体Bを用いてRtoRによってガスバリアフィルム等の機能性フィルムを製造するのに限定はされず、カットシート状の支持体Bを用いて、いわゆる枚葉式(バッチ式)の成膜方法を用いて、機能性フィルムを製造するものであってもよい。

カットシート状の支持体Bを用いた場合でも、有機層12および無機層14、ならびに、最上層の有機層である保護有機層16の形成方法は、以下に説明するRtoRによる製造方法と、同様である。

また、本発明の製造方法において、有機層12および/または無機層14を、複数、形成する場合には、形成方法(成膜方法)は、各層で同じでも異なってもよい。

【0047】

ここで、図2に示す製造装置は、図1に示すような、支持体Bの上に、有機層12と無機層14とが交互に形成され、かつ、支持体Bの表面に有機層12が形成され、さらに、最上層の有機層が保護有機層16である機能性フィルムを製造するものである。

従って、有機層12および保護有機層16を形成する図2(A)の有機成膜装置20において、被成膜材料Zaとなるのは、長尺な支持体B、もしくは、長尺な支持体Bに有機層12と無機層14とが形成された表面が無機層14の材料である。

他方、無機層14を形成する図2(B)の無機成膜装置24において、被成膜材料Zbとなるのは、長尺な支持体Bに有機層12が形成された材料、もしくは、長尺な支持体Bに有機層12と無機層16とが交互に1層ずつ以上形成された表面が有機層12の材料である。

【0048】

図2(A)に示す有機成膜装置20は、被成膜材料Zを長手方向に搬送しつつ、有機層12もしくは保護有機層16となる塗料を塗布、乾燥した後、光照射によって塗料に含まれる有機化合物を架橋して硬化し、有機層12や保護有機層16を形成する装置である。

図示例において、有機成膜装置20は、一例として、塗布手段26と、乾燥手段28と、光照射手段30と、回転軸32と、巻取り軸34と、搬送ローラ対36および38とを有する。

なお、有機成膜装置20は、図示した部材以外にも、搬送ローラ対、被成膜材料Zbのガイド部材、各種のセンサなど、長尺な被成膜材料を搬送しつつ塗布による成膜を行なう公知の装置に設けられる各種の部材を有してもよい。

【0049】

有機成膜装置20において、被成膜材料Zaを巻回してなる材料ロール42は、回転軸32に装填される。

回転軸32に材料ロール42が装填されると、被成膜材料Zaは、材料ロール42から引き出され、塗布手段26、乾燥手段28および光照射手段30を通過して巻取り軸34に至る、所定の搬送経路を通される(通紙される)。

有機成膜装置20では、材料ロール42からの被成膜材料Zaの送り出しと、巻取り軸34における被成膜材料Zaの巻き取りとを同期して行なって、長尺な被成膜材料Zaを所定の搬送経路で長手方向に搬送しつつ、被成膜材料Zaに、連続的に、有機層12などの成膜を行なう。

【0050】

材料ロール42から送り出された被成膜材料Zaは、搬送ローラ対36によって挟持搬送されて、最初に塗布手段26に搬送される。

【0051】

塗布手段26は、被成膜材料Zaの表面に、有機層12となる塗料もしくは保護有機層16となる塗料を塗布するものである。

ここで、本発明の製造方法において、支持体表面に形成される有機膜12(12a)は、公知の有機化合物からなる層の形成に用いられる塗料を用いて形成すればよい。これに対し、本発明の製造方法において、無機層14の上に形成される保護有機層16(有機層12bおよび12c)は、有機溶剤と、保護有機層16となる有機化合物と、有機溶剤を除いた濃度(有機溶剤を除いた成分の合計を100重量%とした場合の濃度)で0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用いて、形成される。

この点に関しては、後に詳述する。

【0052】

塗布手段26において、被成膜材料Zaへの塗料の塗布方法には、特に限定は無い。

従って、塗料の塗布は、ダイコート法、ディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、スライドコート法等の公知の塗料の塗布方法が、全て利用可能である。

ここで、塗布手段26は、無機層14の上に塗料を塗布する必要が有るので、ダイコート法(ダイコータ)によって、塗料の塗布を行なうのが好ましい。前述のように、無機層14は、脆く、ヒビ等が入り易いが、ダイコート法によれば、塗料以外が無機層14に接触することが無いので、無機層14の損傷を好適に防止できる。

【0053】

被成膜材料Zaは、次いで、乾燥手段28に搬送される。乾燥手段28は、塗布手段26が塗布した塗料(塗膜)を乾燥するものである。

また、乾燥手段28は、保護有機層16(無機層上の有機層)を形成する際には、塗料の乾燥手段のみならず、本発明の製造方法における加熱処理を行う加熱処理手段も兼ねている。すなわち、有機成膜装置20においては、保護有機層16を形成する際には、後述する塗料の加熱処理と塗料の乾燥とを、同時に行う(加熱処理が塗料の乾燥を兼ねる)。

【0054】

ここで、図示例の有機成膜装置20においては、好ましい態様として、乾燥手段28は、表面側(塗料側)から加熱して乾燥を行う乾燥手段28aと、裏面側(支持体B側)から加熱して乾燥を行う乾燥手段28bを有し、表面側と裏面側の両方から、塗料の乾燥を行う。例えば、表面側の乾燥手段28aは、温風乾燥手段であり、裏面側の乾燥手段28bはヒートローラ(加熱機構を有するパスローラ)である。

すなわち、乾燥手段28は、支持体Bごと加熱することにより塗料の乾燥を行うものであり、保護有機層16を形成する際には、塗料は、無機層14側からも十分に加熱されて、乾燥および加熱処理を行われる。

このような構成を有することにより、保護有機層16を形成する塗料が、シランカップリング剤を含有するにも関わらず、pH調整剤を含有する必要はなく、かつ、高い密着性が得られるという本発明の効果を、より好適に発現することが可能になり、好ましい。

【0055】

乾燥手段28(加熱処理手段)には、特に限定はなく、後述する塗料の加熱処理が可能で、さらに、支持体Bの搬送速度等に応じて、被成膜材料Zaが光照射手段30に至る前に、塗料を乾燥(有機溶剤を除去)して、有機化合物の重合が可能な状態にできるものであれば、公知の加熱手段が全て利用可能である。

好ましくは、ヒートローラを用いる加熱手段、温風加熱手段、伝熱板を用いる加熱手段等が、例示される。乾燥手段28は、これらの1つのみを用いてもよく、複数を併用してもよい。

【0056】

また、本発明の製造方法を実施する有機成膜装置において、塗料の乾燥手段(および加熱手段)は、図2に示す例に限定はされない。すなわち、先と同様、後述する塗料の加熱処理が可能で、かつ、適正な塗料の乾燥を行って有機化合物が重合可能な状態にできれば、各種の構成が利用可能である。

例えば、裏面側から乾燥を行う乾燥手段28bを有さず、表面側から乾燥を行う乾燥手段28aのみを用いてもよい。

【0057】

被成膜材料Zaは、次いで、光照射手段30に搬送される。光照射手段30は、塗布手段26が塗布し乾燥手段28が乾燥した塗料に紫外線(UV光)や可視光などを照射して、塗料に含まれる有機化合物(有機化合物のモノマーやオリゴマー)を架橋(重合)して硬化し、有機層12あるいは保護有機層16とするものである。

なお、本発明において、有機化合物の架橋は、光重合に限定はされず、加熱重合、電子線重合、プラズマ重合等、有機層12や保護有機層16となる有機化合物に応じた、各種の方法が利用可能である。ここで、本発明の製造方法においては、前述のように、有機層12および保護有機層16として、アクリル樹脂やメタクリル樹脂などのアクリル系樹脂が好適に利用されるので、光重合および電子線重合が好適に利用される。

【0058】

このようにして有機層12あるいは保護有機層16を形成された被成膜材料Zaは、搬送ローラ対38に挟持搬送されて巻取り軸34に至り、巻取り軸34によって、再度、ロール状に巻き取られる。

ここで、有機層12を形成された被成膜材料Zaは、無機層14を形成する無機成膜装置24で成膜を行われる材料ロール46として、図2(B)に示す無機成膜装置24(その供給室50)に供給される。

他方、保護有機層16を形成された被成膜材料Zaは、ガスバリアフィルム(機能性フィルム)を巻回してなる製品ロール48として、次の工程等に供される。

【0059】

無機成膜装置24は、被成膜材料Zbの表面すなわち有機層12の表面に、気相堆積法(真空成膜法)によって無機層14を成膜(形成)するもので、供給室50と、成膜室52と、巻取り室54とを有する。

なお、無機成膜装置24は、図示した部材以外にも、搬送ローラ対や、被成膜材料Zbの幅方向の位置を規制するガイド部材、各種のセンサなど、長尺な被成膜材料を搬送しつつ気相堆積法による成膜を行なう公知の装置に設けられる各種の部材を有してもよい。

【0060】

供給室50は、回転軸56と、ガイドローラ60と、真空排気手段61とを有する。

無機成膜装置24において、被成膜材料Zbを巻回した材料ロール46は、供給室50の回転軸56に装填される。

回転軸56に材料ロール46が装填されると、被成膜材料Zbは、供給室50から、成膜室52を通り、巻取り室54の巻取り軸58に至る所定の搬送経路を通される。無機成膜装置24においても、材料ロール46からの被成膜材料Zbの送り出しと、巻取り軸58での成膜済の被成膜材料Zbの巻き取りとを同期して行なって、被成膜材料Zbを長手方向に搬送しつつ、成膜室52において、被成膜材料Zbに連続的に無機層14の成膜を行なう。

【0061】

供給室50においては、図示しない駆動源によって回転軸56を図中時計方向に回転して、材料ロール46から被成膜材料Zbを送り出し、ガイドローラ60によって所定の経路を案内して、隔壁76に形成されたスリット76aから、成膜室52に送る。

【0062】

なお、図示例の無機成膜装置24には、好ましい態様として、供給室50に真空排気手段61を、巻取り室54に真空排気手段82を、それぞれ設けている。無機成膜装置24においては、成膜中は、それぞれの真空排気手段によって、供給室50および巻取り室54の圧力を、後述する成膜室52の圧力(成膜圧力)に応じた、所定の圧力に保つ。これにより、隣接する室の圧力が、成膜室52の圧力(成膜室52での成膜)に影響を与えることを防止している。

真空排気手段61には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ等、真空での成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。この点に関しては、後述する他の真空排気手段74および82も同様である。

【0063】

成膜室52は、被成膜材料Zbすなわち有機層12の表面に、真空成膜法によって無機層14を形成するものである。図示例において、成膜室52は、ドラム62と、成膜手段64と、ガイドローラ68と、ガイドローラ72と、真空排気手段74とを有する。

また、成膜室52には、成膜した無機層14を保護するための保護フィルムFを供給するための、フィルムロール75も配置される。

【0064】

成膜室52に搬送された被成膜材料Zbは、ガイドローラ68によって所定の経路に案内され、ドラム62の所定位置に巻き掛けられる。被成膜材料Zbは、ドラム62によって所定位置に位置されつつ長手方向に搬送され、成膜手段64によって気相堆積法によって無機層14を形成される。

【0065】

真空排気手段74は、成膜室52内を真空排気して、気相堆積法による無機層14の形成に応じた真空度とするものである。

【0066】

ドラム62は、中心線を中心に図中反時計方向に回転する円筒状の部材である。

供給室50から供給され、ガイドローラ68によって所定の経路に案内され、ドラム62の所定位置に巻き掛けられた被成膜材料Zbは、ドラム62の周面の所定領域に掛け回されて、ドラム62に支持/案内されつつ、所定の搬送経路を搬送され、成膜手段64によって表面に無機層14を形成される。

【0067】

成膜手段64は、真空成膜法によって、被成膜材料Zb(有機層12)の表面に無機層14を形成するものである。

本発明の製造方法において、無機層14は、前記特許文献1に記載される形成方法等、公知の気相堆積法(真空成膜法)で形成すればよい。従って、成膜手段64での成膜方法にも、特に限定は無く、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の成膜方法が、全て、利用可能である。

【0068】

従って、成膜手段64は、実施する真空成膜法に応じた、各種の部材で構成される。

例えば、成膜室52がICP−CVD法(誘導結合型プラズマCVD)によって無機層14の成膜を行なうものであれば、成膜手段64は、誘導磁場を形成するための誘導コイルや、成膜領域に反応ガスを供給するためのガス供給手段等を有して構成される。

成膜室52が、CCP−CVD法(容量結合型プラズマCVD)によって無機層14の成膜を行なうものであれば、成膜手段64は、中空状でドラム62に対向する面に多数の小孔を有し反応ガスの供給源に連結される、高周波電極および反応ガス供給手段として作用するシャワー電極等を有して構成される。

成膜室52が真空蒸着によって無機層14の成膜を行なうものであれば、成膜手段64は、成膜材料を充填するルツボ(蒸発源)、ルツボを遮蔽するシャッタ、ルツボ内の成膜材料を加熱する加熱手段等を有して構成される。

さらに、成膜室52が、スパッタリングによって無機層14の成膜を行なうものであれば、成膜手段64は、ターゲットの保持手段や高周波電極、ガスの供給手段等を有して構成される。

【0069】

ドラム62に支持/搬送されつつ、成膜手段64によって無機層14を成膜された被成膜材料Zbは、ガイドローラ72によって所定経路に案内されて、隔壁78に形成されたスリット78aから、巻取り室54に搬送される。

【0070】

図示例において、巻取り室54は、ガイドローラ80と、巻取り軸58と、真空排気手段82とを有する。

巻取り室54に搬送された成膜済の被成膜材料Zbは、巻取り軸58によってロール状に巻回され、材料ロール42とされる。無機層14が形成された被成膜材料Zbを巻回してなる材料ロール42として、有機成膜装置20に供給(回転軸32に装填)される。

【0071】

以下、図2に示す製造装置によって、図1(A)に示す、有機層12、無機層14および保護有機層16の3層を有するガスバリアフィルム10aを製造する際の作用を説明することにより、本発明の製造方法について、より、詳細に説明する。

【0072】

ガスバリアフィルム10aを製造する際には、まず、被成膜材料Zaとなる長尺な支持体Bを巻回してなる支持体ロールが、材料ロール42として回転軸32に装填され、支持体Bの表面への、有機層12の形成が行われる。

回転軸32に材料ロール42が装填されると、支持体Bは、材料ロール42から引き出され、搬送ローラ対36を経て、塗布手段26、乾燥手段28および光照射手段30を通過して、搬送ローラ対38を経て、巻取り軸34に至る、所定の搬送経路を通される。

【0073】

前述のように、有機成膜装置20は、RtoRを利用する装置であり、材料ロール42からの被成膜材料Zaの送り出しと、巻取り軸34における被成膜材料Zaの巻き取りとを同期して行なって、被成膜材料Zaを長手方向に搬送しつつ、連続的に、有機層12などの成膜を行なう。

【0074】

材料ロール42から引き出された支持体B(被成膜材料Za)は、搬送ローラ対36によって塗布手段26に搬送され、表面(被成膜面)に、有機層12となる塗料が塗布される。前述のように、有機層12は、公知の有機化合物からな層であり、塗布法による公知の方法で形成すればよい。

従って、有機層12を形成するための塗料は、有機溶剤に、有機層12となる有機化合物(モノマーやオリゴマー)を溶解し、さらに、必要に応じてシランカップリング剤やpH調整剤、光重合開始剤等の各種の添加剤を添加してなる、有機化合物からなる膜を成膜するための、公知の塗料を用いればよい。

【0075】

有機層12となる塗料が塗布された支持体Bは、次いで、乾燥手段28によって加熱されて、有機溶剤を除去され塗料が乾燥される。

塗料が乾燥された支持体Bは、次いで、光照射手段によって紫外線等を照射され、有機化合物が重合(架橋)されて硬化され、有機層12が形成される。なお、必要に応じて、有機層12や保護有機層16となる有機化合物の重合は、窒素雰囲気等の不活性雰囲気で行うようにしてもよい。

【0076】

有機層12が形成された支持体Bは、搬送ローラ対38によって搬送されて、巻取り軸34によってロール状に巻回される。

所定長の有機層12の形成が終了すると、必要に応じて、被成膜材料Zbが切断された後、有機層12を形成された支持体B(有機層12成膜済の被成膜材料Za)を巻回してなる材料ロール46として、図2(B)に示す無機成膜装置24に供給され、無機層14の形成に供される。

【0077】

無機成膜装置24において、材料ロール46は供給室50の回転軸56に装填される。

材料ロール46が回転軸56に装填されると、有機層12を形成された支持体B(被成膜材料Zb)が引き出され、供給室50から、成膜室52を経て巻取り室54の巻取り軸58に至る所定の経路を通される。

無機成膜装置24も、RtoRを利用する装置であり、材料ロール46からの被成膜材料Zbの送り出しと、巻取り軸58による被成膜材料Zbとの巻取りを同期して行うことにより、被成膜材料Zbを長手方向に搬送しつつ、気相堆積法による無機層14の形成を、連続的に行う。

【0078】

材料ロール46から送り出された有機層12を形成された支持体Bは、ガイドローラ60によって案内されて成膜室52に搬送される。

成膜室52に搬送された、有機層12を形成された支持体B(被成膜材料Zb)は、ガイドローラ68に案内されてドラム62に巻き掛けられ、ドラム62に支持されて所定の経路を搬送されつつ、成膜手段64によって、例えば、プラズマCVD(CCP−CVD)によって、無機層14を形成される。

なお、無機層14の形成は、公知の気相堆積法によるケイ素化合物からなる層の形成方法によって行えばよい。従って、使用するプロセスガスや成膜条件等は、形成する無機層14や無機層14の層厚等に応じて、適宜、設定/選択すればよい。

【0079】

無機層14を形成された支持体B(無機層成膜済の被成膜材料Zb)は、ガイドローラ72に案内されて、巻取り室54に搬送される。

巻取り室54に搬送された支持体Bは、ガイドローラ58によって巻取り軸58に案内され、巻取り軸58によってロール状に巻回される。

【0080】

無機層14の形成が終了すると、無機成膜装置24の全室に清浄化した乾燥空気が導入されて、大気開放される。

その後、必要に応じて有機層12/無機層14を形成された支持体Bが切断され、有機層12/無機層14を形成された支持体Bを巻回してなる材料ロール42として、無機成膜装置20の巻取り室54から取り出される。

【0081】

有機層12/無機層14を形成された支持体B(無機層成膜済の被成膜材料Za)を巻回してなる材料ロール42は、最上層の保護有機層16を形成するために、再度、有機成膜装置20に供給される。

なお、前述のように、本発明において、図1(B)に示すガスバリアフィルム10bの有機層12bや、図1(C)に示す図1(B)に示すガスバリアフィルム10bの有機層12bおよび12cは、いずれも、基本的に、保護有機層16と同じ物である。従って、これらの有機層(無機層の上の有機層)は、以下に説明する保護有機層16と同様に形成すればよい。

【0082】

有機層12/無機層14を形成された支持体Bを巻回してなる材料ロール42は、先の有機層12の形成と同様、回転軸32に装填され、巻取り軸34に至る所定の搬送経路を通される。

有機成膜装置20は、保護有機層16を形成する際にも、先の有機層12の形成と同様に、有機層12/無機層14を形成された支持体B(被成膜材料Za)を長手に搬送しつつ、塗布手段26によって保護有機層16となる塗料を塗布し、乾燥手段28によって塗料を乾燥した後、光照射手段によって塗料を硬化することによって、保護有機層16を形成する。

【0083】

ここで、有機成膜装置20は、基本的に、大気中で有機層12を形成する装置である。

従って、無機成膜装置24の巻取り室54が大気開放された時点から、塗布手段26によって、無機層14の上に保護有機層16となる塗料が塗布されるまでの期間が、本発明の製造方法における、無機層14の表面を空気に曝す工程となる。

この空気に曝す工程によって、無機層14の表面には、−O基および−OH基が導入される。

【0084】

前述のように、本発明においては、無機層14として、気相堆積法によってケイ素化合物からなる層を形成する。

気相堆積法によって形成されるケイ素化合物層においては、全てのケイ素が例えば窒化ケイ素などの目的とする化合物となっているわけではなく、未結合の結合手を有するケイ素も存在する。特に、無機層14の表面では、未結合の結合手を有するケイ素が多量に存在している。そのため、無機層14を形成した後、無機層14の表面を空気(大気)に曝せば、この未結合の結合手に−O基や−OH基が結合して、無機層14の表面に、−O基および−OH基、特に、−OH基を導入することができる。

本発明においては、無機層14の表面に−OH基等を有することにより、保護有機層16を形成する塗料がpH調整剤を含有しなくても、シランカップリング剤の反応を、好適に進行させることができる。この点に関しては、後に詳述する。

【0085】

なお、本発明において、無機層14の表面を空気に曝すタイミングは、上述の例に限定はされない。すなわち、上層に有機層を形成される無機層14の表面を空気に曝す工程は、無機層14を形成してから、上層の有機層を形成するまでの間であれば、どのようなタイミングや方法で行ってもよい。

例えば、無機層14を形成した後、無機成膜装置24の大気開放を窒素等の不活性ガスで行った場合には、巻取り室54から材料ロール42を取り出した後、保護有機層16となる塗料を塗布されるまでの期間が、無機層14の表面を空気に曝す工程となる。

【0086】

前述のように、有機成膜装置20では、有機層12/無機層14を形成した支持体Bを長手方向に搬送しつつ、塗布手段26によって、無機層14の上に保護有機層16となる塗料を塗布する。なお、塗布手段26による塗料の塗布方法には、特に限定は無いが、ダイコート法が好適なのは、前述の通りである。

ここで、本発明の製造方法においては、保護有機層16形成するための塗料は、有機溶剤と、保護有機層16となる有機化合物と、有機溶剤を除いた濃度(有機溶剤を除いた成分の合計を100重量%とした場合の濃度)で0.1〜25重量%のシランカップリング剤を含有する。加えて、本発明において、保護有機層16となる塗料は、シランカップリング剤を用いる際に、通常は必須成分として添加されるpH調整剤を含有しない。この点に関しては、後に詳述する。

【0087】

本発明の製造方法において、保護有機層16を形成するための塗料のシランカップリング剤の含有量が0.1重量%未満では、シランカップリング剤を添加した効果が十分に得られず、無機層14と保護有機層16との密着性が低い等の不都合を生じる。

逆に、保護有機層16形成するための塗料のシランカップリング剤の含有量が15重量%を超えると、シランカップリング剤の量が多すぎて保護有機層16が適正に形成されず、ガスバリア性(目的とする機能)の低下等の不都合が生じる。

以上の点を考慮すると、保護有機層16を形成するための塗料のシランカップリング剤の含有量は、1〜20重量%が好ましく、特に、3〜15重量%が好ましい。

【0088】

保護有機層16を形成する塗料の調製に用いる有機溶剤には、特に限定はなく、メチルエチルケトン(MEK)等、有機/無機積層型の機能性フィルムにおける有機層の形成に用いられている有機溶剤が、各種、利用可能である。

また、本発明において、保護有機層16を形成する塗料は、上記必須成分を含有し、かつ、pH調整剤を含有しなければ、必要に応じて、光重合開始剤等、有機化合物からなる膜を成膜するために用いられる各種の添加剤を添加してもよい。

【0089】

保護有機層16となる有機化合物にも、特に限定はなく、重合によって保護有機層16を形成できる有機化合物(モノマー/オリゴマー)が、各種、利用可能である。

中でも、後述する加熱処理に対する耐熱性の点で、保前記保護有機層16の説明の際に例示した、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物は好適であり、その中でも、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーは好適である。その中でも特に、3官能以上のアクリレートおよび/またはメタクリレートのモノマーやオリゴマーは、好適である。

【0090】

また、同じく加熱処理に対する耐熱性の点で、保護有機層16を形成する塗料は、3官能以上のアクリレートモノマーやオリゴマーを、有機溶剤を除いた濃度で50重量%以上有するのが、好ましく、特に、70重量%以上有するのが好ましい。

【0091】

ここで、この保護有機層16となる有機化合物は、塗料が含有するシランカップリング剤に起因する副生成物(主に加水分解で副生成される副生成物(通常はアルコール))と、塗料に用いられる有機溶剤との共沸点よりも、Tg(ガラス転移温度)が高いものを用いるのが好ましい。以下の説明では、便宜的に、この副生成物と有機溶剤との共沸点を単に『副生成物共沸点』とする。

あるいは、シランカップリング剤に起因する副生成物と使用する有機溶剤とが共沸しない場合には、この副生成物の沸点と有機溶剤の沸点との高い方の温度よりも、Tgが高い物を、保護有機層16となる有機化合物としているのが好ましい。同様に、以下の説明では。便宜的に、この副生成物と有機溶剤の沸点の高い方を、『塗料沸点』とする。

【0092】

本発明の製造方法においては、保護有機層16を形成する塗料を塗布した後、塗料が乾燥するまでの間に、前記共沸が生じる場合には副生成物共沸点よりも高温で、前記共沸が生じない場合には塗料沸点よりも高温で、塗料の加熱処理を行う。図示例の有機成膜装置20では、乾燥手段28は、保護有機層16を形成する際には、この塗料の加熱処理と乾燥とを同時に行う。

ここで、保護有機層16となる有機化合物の耐熱性が低すぎると、この加熱処理および乾燥の際に、有機化合物が熱で軟化し、適正な乾燥を行うことができない、有機化合物が変質する、等の不都合を生じる可能性が有る。

そのため、保護有機層16となる有機化合物として、副生成物共沸点もしくは塗料沸点よりも高いTgを有する有機化合物を用いることにより、加熱処理および乾燥を行う際に、有機化合物の軟化等が生じるのを防止して、適正に乾燥した塗料によって、適正な保護有機層16を安定して形成することが可能になる。

【0093】

塗布手段26によって塗布された塗料は、乾燥手段28によって乾燥される。

ここで、図示例の有機成膜装置20において、乾燥手段28は、保護有機層16を形成する際には、保護有機層16を形成する塗料の乾燥と同時に、塗料(塗料の無機層14との膜面温度)を前記副生成物共沸点よりも高温に加熱する加熱処理を行う。あるいは、シランカップリング剤による副生成物と有機溶剤とが共沸しない場合には、保護有機層16を形成する塗料の乾燥と同時に、塗料(同前)を前記塗料沸点よりも高温に加熱する加熱処理を行う。

本発明は、所定量のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用い、副生成物共沸点もしくは塗料沸点よりも高温に塗料を加熱する加熱処理を行って、保護有機層16(無機層の上の有機層)を形成することにより、下層の無機層14と保護有機層16との密着性に優れ、かつ、ガスバリア性能も高いガスバリアフィルム(高性能な機能性フィルム)を製造することを、可能にしている。

【0094】

有機/無機積層型のガスバリアフィルム等の製造において、無機層の上に有機層を形成する際には、両層の密着性を得るために、有機層を形成する塗料にシランカップリング剤が添加される。

周知のように、シランカップリング剤とは、ケイ素に、アルコキシ基等の加水分解性基と、アミノ基などの有機物との反応や相互作用とが期待できる有機官能基とを、結合させてなるものである。

シランカップリング剤は、加水分解性基が加水分解することにより−OH基となり、この−OH基と無機化合物表面の−OH基とが脱水縮合することにより、無機化合物表面との間で、強い共有結合を生じる。また、シランカップリング剤は、有機性官能基と有機化合物との共重合等によって、有機化合物とも強固に結び着く。

シランカップリング剤は、これにより、有機層と無機層との密着性を向上する。

【0095】

ここで、シランカップリング剤の加水分解性基の加水分解は、pHが大きく影響する。そのため、シランカップリング剤を用いる塗料では、加水分解性基の加水分解を生じさせるために、pH調整剤を添加して(酸やアルカリを滴下して)、pH調整を行うことが必須であると考えられている。

しかしながら、pH調整剤を添加することにより、加水分解が進行して、経時と共に塗料の粘度上昇する等の不都合が生じるのは、前述の通りである。

【0096】

ところが、本発明者の検討によれば、有機層/無機層の積層構成において、無機層がケイ素化合物である場合には、無機層の表面に−O基、好ましくは−OH基を導入して『SiOH』のような状態にしておき、その表面に、適量のシランカップリング剤を含有する塗料を塗布し、乾燥が終了する前までに、塗料に副生成物共沸点もしくは塗料沸点よりも高温の加熱処理を行うことにより、pH調整を行わなくても、シランカップリング剤の加水分解反応、および、脱水縮合が生じる。

すなわち、無機層の表面に−OH基等を導入した状態で、塗料を副生成物共沸点等よりも高温に加熱することにより、無機層の表面から−OH基等が放出されてシランカップリング剤の加水分解反応が生じ、無機層表面とシランカップリング剤とが脱水縮合による共有結合によって結合される。また、塗料を副生成物共沸点や塗料沸点以上に加熱することにより、塗料の有機溶剤と共に副生成物等も蒸発して除去されるので、反応のサイクルが速くなり、無機層表面とシランカップリング剤との結合が、さらに促進される。

【0097】

すなわち、本発明によれば、シランカップリング剤を用いる際には必須であったpH調整剤を用いなくても、シランカップリング剤によって、無機層14と保護有機層16との密着性を確保することができる。

また、大気中で行う通常の方法で保護有機層16となる塗料の塗布を行うことができるので、生産性も向上できる。

【0098】

しかも、加熱をシランカップリング剤による副生成物が蒸発する温度以上で行うので、加熱中にシランカップリング剤の加水分解によって生成されるアルコール等の副生成物を除去して、有機層中に残存する副生成物の量を大幅に低減できる。

そのため、不純物であるシランカップリング剤の副生成物を有さない、高品質で性能を好適に発現する保護有機層16を形成することができる。また、図1(b)に示されるガスバリアフィルム10bのように、無機層14aの上に形成した有機層12bの上に、さらに無機層14bを形成する際に、これらの副生成物等の蒸発が無機層14bの形成に与える悪影響を無くして、緻密な無機層14bを形成して、ガスバリア性能が高いガスバリアフィルムを製造することができる。

【0099】

加えて、塗料がpH調整剤を含有しないので、pH調整剤の添加による、経時による塗料の粘度上昇等も防止できる。

さらに、保護有機層16を形成する塗料にとっては、有機層の形成材料として見た場合にはpH調整剤は不純物である。そのため、塗料へのpH調整剤の添加によって、粘度の変動、有機化合物や形成する保護有機層16のTg低下等が生じる可能性も有るが、本発明によれば、このような不都合も防止(抑制)できる。

【0100】

また、周知のように、塗料を加熱することにより、膜内において下方から上方に向かう塗料の対流が有る。そのため、この対流によって、塗料の乾燥と共に、無機層14の表面および表面近傍において、シランカップリング剤と無機層14との反応を進めることができる。

その結果、シランカップリング剤を無機層14の表面近傍に配向して、保護有機層16の表面側は、シランカップリング剤の少ない高純度な有機化合物からなる状態とできる。これにより、保護有機層16の表面が、形成材料等に応じた適正なTg等の特性を有するものとなり、保護有機層16が、目的とする機能を適正に発現することができる。加えて、シランカップリング剤を無機層14の表面近傍に配向できるので、シランカップリング剤の添加量が少なくても、十分に、添加効果を得ることができる。

また、図示例のように、乾燥手段28が、表面側(塗料側)および裏面側(支持体B側すなわち無機層14側)の両方から、塗料の加熱処理(および乾燥)を行う場合には、この効果を、より好適に得ることができ、より好ましい。

【0101】

本発明の製造方法において、保護有機層16を形成する塗料の加熱処理は、塗料の乾燥が終了する前にまでに行えばよい。従って、例えば、塗料の乾燥手段の上流に、別途、塗料の加熱処理を行うための加熱手段を設け、塗料の加熱処理を行った後に、塗料の乾燥を行うようにしてもよい。

しかしながら、生産性や装置構成の簡易化等を考慮すれば、図示例のように、塗料の加熱処理と乾燥とを、同時に行うのが好ましい。

【0102】

本発明の製造方法において、保護有機層16を形成する塗料の加熱処理の温度は、副生成物共沸点よりも高温とすればよく、もしくは、前述のようにシランカップリング剤による副生成物と有機溶剤とが共沸しない場合には、塗料沸点よりも高温であればよい。

塗料の加熱処理の温度が、副生成物共沸点や塗料沸点未満では、前述のシランカップリング剤の加水分解や脱水縮合反応が、十分に進行しない。

なお、塗料の加熱処理温度の上限には、特に、限定は無い。ここで、本発明者の検討によれば、加熱処理温度が高いほど、良好な有機層と無機層との密着性が得られる。その反面、支持体Bの軟化点を超える温度で加熱処理を行うと、支持体Bが熱によって損傷して適正な製品が作製できない。従って、塗料の加熱処理の温度は、使用する支持体Bに応じて、その軟化点以下とするのが好ましい。

【0103】

さらに、加熱処理の時間にも、特に限定はなく、加熱処理の温度等に応じて、適宜、設定すればよい。

本発明者の検討によれば、多くの場合は、副生成物共沸点や塗料沸点を超える温度で、1分以上の加熱処理を行えば、前述のシランカップリング剤の加水分解や脱水縮合反応が、十分に進行するので、上記各種の効果を好適に得ることができる。

【0104】

乾燥手段28によって、塗料の加熱処理および乾燥を行われた、有機層12/無機層14が形成された支持体B(被成膜部材Za)は、次いで、光照射手段30に搬送され、紫外線や可視光等を照射される。

この光照射によって、塗料の有機化合物が重合(架橋)して、塗料が硬化されて、無機層14の上に保護有機層16が形成される。

【0105】

有機層12/無機層14/保護有機層16が形成された支持体B(保護有機層16を成膜された被成膜材料Za)、すなわちガスバリアフィルム10aは、巻取りローラ34によってロール状に巻き取られる。

保護有機層16の形成が終了したら、必要に応じて、ガスバリアフィルム10aを切断した後、ガスバリアフィルム10aを巻回してなる製品ロール48として、次工程等に供給される。

【0106】

図2に示す製造装置は、このような3層構成のガスバリアフィルム10aのみならず、有機層と無機層とを交互に形成してなる、有機/無機積層型のガスバリアフィルム(機能性フィルム)の製造に、好適に利用される。

【0107】

例えば、図1(B)に示す有機/無機の5層を有するガスバリアフィルム10bを製造する際には、まず、有機成膜装置20によって、支持体Bの表面に有機層12aを形成し、次いで、無機成膜装置24によって有機層12aの表面に無機層14aを形成し、次いで、再度、有機成膜装置20によって、無機層14aの表面に有機層12bを形成し、次いで、再度、無機成膜装置24によって有機層12bの表面に無機層14bを形成し、最後に、有機成膜装置20によって無機層14bの表面に保護有機層16を形成する。

また、図1(C)に示す有機/無機の7層構成を有するガスバリアフィルム10cのように、これ以上の有機/無機の層数を有する機能性フィルムを製造する際には、同様の有機層12と無機層14との形成を繰り返して、所定数(有機/無機の形成総数−1)の有機層12および無機層14を形成した後、最後に、無機層14の上に保護有機層16を形成すればよい。

【0108】

ここで、無機層の上に形成される有機層は、前述のガスバリアフィルム10aの保護有機層16と同様に形成すればよいのは、前述のとおりである。

【0109】

以上、本発明の機能性フィルムの製造方法および機能性フィルムについて詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【実施例】

【0110】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0111】

[実施例1]

図2に示す製造装置を用いて、図1(A)に示す、有機層12、無機層14および保護有機層の3層を有するガスバリアフィルム10aを作成した。

【0112】

支持体Bとして、幅が1000mmで厚さが100μmの長尺なPETフィルム(ポリエチレンテレフタレートフィルム)を用いた。

【0113】

有機化合物および光重合開始剤を有機溶剤(MEK)に溶解して、有機層12を成膜するための塗料を調製した。

有機化合物は、TMPTA(ダイセル・サイテック社製)を、光重合開始剤はIrg184(チバケミカルズ社製)を用いた。また、塗料は、固形分濃度が20重量%で、有機溶剤を除いた濃度で、有機化合物が95重量%、光重合開始剤が5重量%となるように調製した。

【0114】

支持体B(被成膜材料Za)を巻回してなる材料ロール42を、図2(A)に示す有機成膜装置20の回転軸32に装填して、支持体Bの表面に、調製した塗料を塗布/乾燥し、紫外線照射によって架橋して、有機層12を形成した被成膜材料Zaを巻回してなる材料ロール46を得た。

塗布手段26による塗料の塗布量は、有機層12の膜厚が1μmとなるように調節した。なお、塗布手段26はダイコータを用いた。乾燥手段28による乾燥は、温風によって塗料を80℃に加熱して行った。さらに、光照射手段30は、紫外線照射装置を用い、紫外線の照射量が積算照射量で約500mJ/cm2となるように光量調整した。

【0115】

次いで、材料ロール46を図2(B)に示す無機成膜装置24に装填して、有機層12を形成した支持体B(被成膜材料Zb)の表面に、CCP−CVDによって、無機層14として膜厚50nmの窒化珪素膜を形成した。

成膜手段64は、ドラム62に対面して配置されるシャワー電極と、シャワー電極にプラズマ励起電力を供給する高周波電源と、ドラム62にバイアス電力を供給するバイアス電源と、シャワー電極に原料ガスを供給する供給手段とで構成した。さらに、ドラム62はステンレス製として、シャワー電極の対向電極として作用させた。

【0116】

成膜ガスは、シランガス(SiH4)、アンモニアガス(NH3)、窒素ガス(N2)および水素ガス(H2)を用いた。供給量は、シランガスが100sccm、アンモニアガスが200sccm、窒素ガスが500sccm、水素ガスが500sccmとした。また、成膜圧力は50Paとした。

シャワー成膜電極には、高周波電源から、周波数13.5MHzで3000Wのプラズマ励起電力を供給した。さらに、ドラム62には、バイアス電源から、500Wのバイアス電力を供給した。また、成膜中は、ドラム62の温度を−20℃に調整した。

【0117】

無機層14の形成を終了したら、供給室50、成膜室52および巻取り室54に清浄化した乾燥空気を導入して大気開放した。

次いで、有機層12/無機層14を形成した支持体Bを巻回してなる材料ロール42を、巻取り室54から取り出した。

【0118】

一方で、有機化合物、シランカップリング剤および光重合開始剤を有機溶剤(MEK)に溶解して、保護有機層16を形成する塗料を調製した。

有機化合物および光重合開始剤は、有機層12と同様の物を用いた。シランカップリング剤は、KBM5103(信越シリコーン社製)を用いた。

塗料は、固形分濃度が20重量%で、有機溶剤を除いた濃度で、有機化合物が94.7重量%、シランカップリング剤が0.3重量%、光重合開始剤が5重量%、となるように調製した(発明例1−1)。

なお、このシランカップリング剤による副生成物(メタノール)と、有機溶剤であるMEKとの共沸点は、MEKの残存量とメタノールの生成量とによって変化はあるが、概ね、約65℃である。

【0119】

有機層12/無機層14を形成した支持体Bを巻回してなる材料ロール42を、有機成膜装置20の回転軸32に装填して、支持体Bの表面に、調製した塗料を塗布/乾燥し、紫外線照射によって架橋して、有機層12/無機層14/保護有機層16を形成した支持体B、すなわちガスバリアフィルム10aを巻回してなる製品ロール48を得た。

塗布手段26による塗料の塗布量は、有機層12の膜厚が1μmとなるように調節した。乾燥手段28による乾燥は、温風によって塗料を80℃に加熱して行った。すなわち、保護有機層16となる塗料の加熱温度は80℃である。さらに、光照射手段30は、紫外線の照射量が積算照射量で約500mJ/cm2となるように、光量調整した。

【0120】

さらに、有機溶剤を除いた濃度で、有機化合物の含有量が95重量%でシランカップリング剤の含有量が0重量%(比較例1−1); 同有機化合物の含有量が94重量%でシランカップリング剤の含有量が1重量%(実施例1−2); 同有機化合物の含有量が90重量%でシランカップリング剤の含有量が5重量%(実施例1−3); 同有機化合物の含有量が85重量%でシランカップリング剤の含有量が10重量%(実施例1−4); 同有機化合物の含有量が80重量%でシランカップリング剤の含有量が15重量%(実施例1−5); 同有機化合物の含有量が70重量%でシランカップリング剤の含有量が25重量%(発明例1−6); 同有機化合物の含有量が65重量%でシランカップリング剤の含有量が30重量%(比較例1−2); となるように、保護有機層16を形成する塗料に添加する有機化合物およびシランカップリング剤の量を変更した、7種の塗料も調製した。

なお、光重合開始剤の含有量は、全塗料共に、有機溶剤を除いた濃度で5重量%で均一である。

【0121】

これらの7種の塗料を用いて、先と全く同様にして、支持体Bの上に有機層12、無機層14および保護有機層16を形成したガスバリアフィルムを作製した。

すなわち、本実施例においては、発明例1−1〜1−6、および、比較例1−1〜1−2の、計8種のガスバリアフィルムを作製した。

【0122】

作成したガスバリアフィルムの保護有機層16の密着性を、クロスカット剥離によって調べ、剥離マス数によって評価した。なお、この試験は、100マスのクロスカット剥離試験とした。

剥離マス数が0〜10マスの場合を○;

剥離マス数が11〜50マスの場合を△;

剥離マス数が51マス以上の場合を×; と評価した。

【0123】

さらに、作製したガスバリアフィルムのガスバリア性(水蒸気透過率[g/(m2・day)])を、カルシウム腐食法(特開2005−283561号公報に記載される方法)によって、測定した。

また、水蒸気透過率が、1.0×10-4[g/(m2・day)]未満の場合を◎;

1.0×10-4[g/(m2・day)]以上、2.0×10-4[g/(m2・day)]未満の場合を○;

2.0×10-4[g/(m2・day)]以上、1.0×10-3[g/(m2・day)]未満の場合を△;

1.0×10-3[g/(m2・day)]以上の場合を×; と評価した。

【0124】

結果を、保護有機層16を形成した塗料における有機化合物(主モノマ[%])およびシランカップリング剤(シラン[%])の含有量と共に、下記表1に示す。

【0125】

【表1】

【0126】

上記表1に示されるように、0.1〜25重量%のシランカップリング剤を含有し、かつ、80℃での塗料の加熱処理および乾燥を行った本発明例は、いずれも、良好な保護有機層16と無機層14との密着性、および、良好なガスバリア性能を有している。

これに対し、保護有機層16を形成する塗料がシランカップリング剤を含有しない比較例1−1では、クロスカット剥離において100マスが全剥離されており、保護有機層16と無機層14との密着性が不十分である。また、シランカップリング剤の含有量が25重量%を超える比較例1−2では、保護有機層16が十分な無機層14の保護機能を発揮できず、ガスバリアフィルムをロール状に巻回した際等に無機層14が損傷し、その結果、十分なガスバリア性能が得られなかったと考えられる。

【0127】

[実施例2]

保護有機層16を形成する塗料において、有機溶剤を除いた濃度で有機化合物90重量%、シランカップリング剤5重量%、および、光重合開始剤5重量%に固定し、保護有機層16を形成する塗料の加熱温度すなわち保護有機層16を形成する塗料の乾燥温度を、種々、変更した以外は、実施例1と同様にして、有機層12、無機層14および保護有機層16を有する3層構成の各種のガスバリアフィルム10aを作成した。

【0128】

なお、保護有機層16を形成する塗料の乾燥温度は、塗料温度30℃(比較例2−1); 塗料温度80℃(実施例2−1); 塗料温度90℃(実施例2−2); 塗料温度110℃(実施例2−3); 塗料温度130℃(実施例2−4); 塗料温度150℃(実施例2−5); の6種とした。

従って、本実施例においては、実施例2−1〜2−5と、比較例2−1の、計6種のガスバリアフィルムを作製した。

【0129】

作製した各ガスバリアフィルムについて、実施例1と同様にして、密着性およびガスバリア性を測定し、評価した。

結果を、有機保護層16を形成する塗料の乾燥温度と共に、下記表2に示す。

【0130】

【表2】

【0131】

保護有機層16を形成する塗料の乾燥温度すなわち加熱温度が高いほど、無機層14と保護有機層16との密着性が高くなる傾向に有るが、表2に示されるように、乾燥温度が適正である本発明例は、いずれも、良好な密着性およびガスバリア性能を有している。

なお、乾燥温度が130℃の発明例2−4および同150℃の発明例2−5は、乾燥温度が高すぎ、支持体Bの変形によって、ガスバリア性が劣化してしまった。

これに対し、乾燥温度が低すぎる比較例2−1では、無機層14と保護有機層16との密着性が低く、また、シランカップリング剤による副生成物が保護有機層16内に残存しており、これが水蒸気透過率の測定時にガスとして放出したことにより、ガスバリア性能も低かった。

以上の結果より、本発明の効果は明らかである。

【符号の説明】

【0132】

10a、10b、10c 機能性フィルム

12 有機層

14 無機層

16 保護有機層

20 有機成膜装置

24 無機成膜装置

26 塗布手段

28 乾燥手段

30 光照射手段

32,56 回転軸

34,58 巻取り軸

36,38 搬送ローラ対

42,46 材料ロール

48 製品ロール

50 供給室

52 成膜室

54 巻取り室

60,68,72,80 ガイドローラ

61,74,82 真空排気手段

62 ドラム

64 成膜手段

76,78 隔壁

【技術分野】

【0001】

本発明は、支持体の上に有機層と無機層とを交互に形成してなる、ガスバリアフィルムなどの機能性フィルムの製造方法、および、機能性フィルムに関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、各種の半導体装置、太陽電池等の各種装置において防湿性が必要な部位や部品、食品や電子部品等を包装する包装材料などガスバリアフィルムが利用されている。

ガスバリアフィルムは、一般的に、ポリエチレンテレフタレート(PET)フィルム等のプラスチックフィルムを支持体(基板)として、その上に、ガスバリア性を発現する膜(以下、ガスバリア膜とも言う)を成膜してなる構成を有する。また、ガスバリアフィルムに用いられるガスバリア膜としては、例えば、窒化珪素、酸化珪素、酸化アルミニウム等の各種の無機化合物からなる膜が知られている。

【0003】

このようなガスバリアフィルムにおいて、より高いガスバリア性能が得られる構成として、支持体の上に、有機化合物からなる有機層(有機化合物層)と、無機化合物からなる無機層(無機化合物層)とを交互に積層した積層構造を有する、有機/無機積層型のガスバリアフィルムも知られている。

【0004】

例えば、特許文献1には、高分子フィルムからなる基材上に、シランカップリング剤を含むエポキシアクリレート系樹脂からなる有機層(アンダーコート層)を設け、この有機層の上に、酸化ケイ素等からなる無機層(ガスバリア層)を設け、この無機層の上に、シランカップリング剤を含むアクリル系樹脂からなる有機層(保護コート層)を有するガスバリアフィルム(透明電極用基板)が記載されている。

【0005】

このような有機/無機積層形のガスバリアフィルムは、通常、特許文献1に記載される例のように、支持体の上に下地層(アンダーコート層)としての有機層を有し、さらに、最上層に、保護層としての有機層を有するのが、一般的な構成である。

また、特許文献1に示されるガスバリアフィルムのように、下地層と保護層との間に無機層を1層のみ有する構成のみならず、下地層の上に、無機層と有機層とを、複数層、交互に有し(無機層と、上層の有機層との組み合わせを複数有し)、最上層の有機層を保護層として作用させる構成のガスバリアフィルムも知られている。

【0006】

このような有機/無機積層型のガスバリアフィルムにおいて、主にガスバリア性を発現するのは無機層である。この積層型のガスバリアフィルムでは、有機層の上に無機層を形成することにより、有機層によって無機層の形成面を平滑化して、この有機層の平滑性を保ったまま無機層を形成することにより、ヒビや割れ等のない均一な無機層を形成して、優れたガスバリア性能を得ている。

また、有機/無機積層型のガスバリアフィルムでは、有機層/無機層の組み合わせを、複数、有することにより、より優れたガスバリア性能を得られることも知られている。

【0007】

しかしながら、有機/無機積層型のガスバリアフィルムでは、無機層と、その上の有機層との層間において、十分な密着性を確保するのが困難である。

無機層(無機膜)は、一般的に、プラズマCVDやスパッタリング等の気相堆積法によって形成される。このような気相堆積法による膜は、緻密である。無機層が緻密であるが故に、その上に形成される有機膜は、いわゆる易接着層への塗布のように浸透して、いわゆるアンカリングの効果を得ることが出来ず、十分な密着性を確保することができない。

【0008】

そのため、有機/無機積層型のガスバリアフィルムにおいて、無機層の上に有機層を形成する際には、特許文献1にも記載されるように、有機層を形成するための塗料に、シランカップリング剤を添加することが行われている。

塗料にシランカップリング剤を添加することにより、シランカップリング剤と下層の無機層との間で共有結合を形成し、有機膜内部では有機化合物とシランカップリング剤とが共重合反応等によって結合する。これにより、無機層と、その上の有機層との間で、強い密着性を得ることができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−125079号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、無機層の上の有機層にシランカップリング剤を添加することには、様々な問題点も有る。

【0011】

周知のように、シランカップリング剤の反応は、アルコキシ基等の加水分解性基の加水分解によって進行する。この加水分解を進行させるためには、pHを適正にする必要があり、pHを制御するために、pH調整剤(酸もしくはアルカリ)の滴下が行われる。

ここで、シランカップリング剤を含有する塗料にpH調整剤を滴下すると、pHが適正に制御されていても、生産環境が有する湿度や、有機溶剤からの給水によって、加水分解が進行する。加水分解が進行してしまうと、経時と共に塗料の粘度が上昇する。その結果、塗布工程における適正な塗布条件に対して、塗料の粘度が適正粘度から外れてしまい、塗工不良等が発生し易くなる。

特許文献1には、このような不要な加水分解の進行を抑制するために、有機層となるアクリル樹脂の酸価を1〜4とするのが好ましい旨の記載が有る。

【0012】

また、シランカップリング剤を添加した塗料では、塗料内における加水分解によってアルコールが副生成される。さらに、過剰なシランカップリング剤が添加された場合には、未反応物質として塗料内に残存する。

このような副生成されたアルコールや、未反応のシランカップリング剤は、有機層を形成する際の有機化合物の硬化(光重合反応)の阻害因子となるので、硬化時間の長時間化など、生産性低下の要因となる。

【0013】

加えて、無機層は、前述のように、プラズマCVDやスパッタリングなどの気相堆積法(真空成膜法)によって形成される。

ここで、有機層の上に、さらに無機層を形成する際に、前述のように副生成されたアルコールや未反応のシランカップリング剤が有機層内に残存していると、無機層形成における減圧下および加熱によって、有機層から多量のガスが排出されてしまう。その結果、無機層の成膜空間の圧力変動やプラズマの不安定化などの、緻密な無機層の形成を阻害する要因が生じてしまい、作製するガスバリアフィルムのガスバリア性能の低下等の問題が生じてしまう。

【0014】

本発明の目的は、支持体(基板)の上に、有機層と無機層とを交互に積層してなる、積層型のガスバリアフィルム等の機能性フィルムにおいて、有機層がシランカップリング剤を含有することによって、下層の無機層との間で十分な密着性を確保できると共に、シランカップリング剤の不要な加水分解による塗料粘度の上昇、過剰なシランカップリング剤や副生成されたアルコールに起因するガスバリア性能の低下等を抑制して、高性能な機能性フィルムを安定して製造できる機能性フィルムの製造方法、および、この製造方法による機能性フィルムを提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の機能性フィルムの製造方法は、支持体と、この支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有する機能性フィルムを製造するに際し、塗布法による有機層の形成工程、および、気相堆積法によるケイ素化合物からなる無機層の形成工程を有し、かつ、前記無機層の上の有機層を形成する際には、この有機層の形成に先立ち、前記無機層の表面を空気に曝す工程を有し、さらに、前記無機層の上の有機層は、有機溶剤と、前記有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、この塗料を前記無機層の表面に塗布し、その後、前記シランカップリング剤に起因する副生成物と有機溶剤との共沸点よりも高温、もしくは、前記副生成物の沸点と有機溶剤の沸点の高い方よりも高温での塗料の加熱処理、および、前記塗料の乾燥を行い、その後、前記有機化合物の硬化を行うことにより形成することを特徴とする機能性フィルムの製造方法を提供する。

【0016】

このような本発明の機能性フィルムの製造方法において前記加熱処理を、前記有機層および無機層の形成面および非形成面から前記支持体を加熱することによって行うのが好ましい。

また、前記加熱処理と前記塗料の乾燥とを同時に行うのが好ましい。

また、前記無機層の上の有機層を形成する塗料は、前記有機化合物として、前記共沸点より高い温度、もしくは、前記副生成物の沸点と前記有機溶剤の沸点の高い方の温度よりも、高いガラス転移温度を有する有機化合物を含有するのが好ましい。

また、前記塗料が、前記有機層を形成する有機化合物として、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を、有機溶剤を除いた濃度で50重量%以上含有するのが好ましい。

また、前記有機化合物の硬化を、紫外線照射および電子線照射の少なくとも一方を用いて行うのが好ましい。

また、前記加熱処理を、温風加熱、ヒートローラによる加熱、伝熱板による加熱の1つ以上で行うのが好ましい。

さらに、長尺な前記支持体をロール状に巻回してなる支持体ロールから、前記支持体を引き出して、この引き出した支持体を長手方向に搬送しつつ、前記支持体への塗料の塗布、加熱処理および乾燥、ならびに、有機化合物の硬化を行って有機層を形成し、この有機層を形成した支持体を、再度、ロール状に巻回するのが好ましい。

【0017】

また、本発明の機能性フィルムは、支持体と、前記支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有し、かつ、前記無機層がケイ素化合物からなる層であり、さらに、前記無機層の上の有機層が、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しないことを特徴とする機能性フィルムを提供する。

【0018】

このような本発明の機能性フィルムにおいて、前記有機層が、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を重合してなる成分を50重量%以上有するのが好ましい。

また、前記支持体の表面に前記有機層を有し、かつ、最上層にも前記有機層を有するのが好ましい。

さらに、前記無機層と、その上層となる前記有機層との組み合わせを、複数、有するのが好ましい。

【発明の効果】

【0019】

上記構成を有する本発明によれば、有機層と無機層とを交互に積層してなる、有機/無機積層型の機能性フィルムにおいて、無機層の上に形成される有機層は、所定量のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用い、加熱処理によってシランカップリング剤の反応を進行させて、形成される。

そのため、本発明によれば、シランカップリング剤の不要な加水分解の進行等の無い適正な塗料によって形成された、下層の無機層との密着性に優れた有機層を有し、さらに、緻密な無機層が形成された、高いガスバリア性能を有するガスバリアフィルム等の高性能な機能性フィルムを得ることができる。

【図面の簡単な説明】

【0020】

【図1】(A)〜(C)は、本発明の製造方法で製造する機能性フィルムの一例を概念的に示す図である。

【図2】本発明の機能性フィルムの製造方法を実施する製造装置の一例を概念的に示す図で、(A)は有機層の形成装置、(B)は無機層の形成装置である。

【発明を実施するための形態】

【0021】

以下、本発明の機能性フィルムの製造方法および機能性フィルムについて、添付の図面に示される好適実施例を基に、詳細に説明する。

【0022】

本発明の機能性フィルムは、基本的に、本発明の機能性フィルムの製造方法によって製造されるものであり、支持体の上に、有機層と無機層とが交互に形成され、かつ、2層以上の有機層と、1層以上の無機層とを有するものである。

また、無機層の上に形成される有機層は、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を有さない。

【0023】

図1(A)に、本発明の機能性フィルムを利用するガスバリアフィルムの一例を概念的に示す。

なお、本発明の機能性フィルムおよび機能性フィルムの製造方法は、ガスバリアフィルムの製造方法およびガスバリアフィルムに限定はされない。すなわち、本発明は、光学フィルタや光反射防止フィルムなどの各種の光学フィルム等、目的とする機能を発現する公知の各種の機能性フィルムに利用可能である。しかしながら、後述するが、本発明によれば、有機層内に残存する、シランカップリング剤に起因するアルコール等の副生成物による悪影響を大幅に低減して、緻密な無機層を形成できるので、無機膜の緻密さが性能に大きく寄与するガスバリアフィルムには、好適に利用される。

【0024】

図1(A)に示すガスバリアフィルム10aは、支持体Bの上(表面)に有機層12を有し、この有機層12の上に無機層14を有し、この無機層14の上に、保護層として作用する有機層である保護有機層16を有するものである。

【0025】

なお、本発明のガスバリアフィルム(機能性フィルム)は、図示例のような、2層の有機層で、1層の無機層を挟んだ構成を有する、支持体Bの上に有機層と無機層とを交互に合計で3層、有する物に限定はされない。

すなわち、本発明のガスバリアフィルムは、有機層と無機層とが交互に形成され、かつ、2層以上の有機層と、1層以上の有機層を有する構成であれば、各種の層構成のものが利用可能である。従って、2以上の有機層/無機層の組み合わせを有する構成であってもよい。中でも、有機層/無機層の組み合わせの数によらず、支持体Bの表面に下地層としての有機層を有し、かつ、最上層に保護層としての有機層を有する層構成は、ガスバリアフィルムの性能や強度等の点で、好適に利用される。

【0026】

一例として、本発明のガスバリアフィルムとしては、図1(B)に示すような、支持体Bの表面の有機層12a、その上の無機層14a、その上の有機層12b、その上の無機層14b、および、最上層の有機層である保護有機層16を有する、支持体Bの上に、有機層と無機層とを交互に合計で5層有する、ガスバリアフィルム10bが、好適に例示される。

また、本発明のガスバリアフィルムとしては、図1(C)に示すように、支持体Bの表面の有機層12a、その上の無機層14a、その上の有機層12b、その上の無機層14b、その上の有機層12c、その上の無機層14c、および、最上層の有機層である保護有機層16を有する、支持体Bの上に、有機層と無機層とを交互に合計で7層有する、ガスバリアフィルム10cも、好適に例示される。

さらに、有機層と無機層とを交互に合計で9層以上有するガスバリアフィルムも、好適に例示される。基本的に、ガスバリア性能の点では、有機層/無機層の組み合わせの数が多いほど、優れたガスバリアフィルムが得られる。

【0027】

本発明において、支持体(基板/基材)Bには、特に限定はなく、ガスバリアフィルムの支持体として利用されている、公知のシート状物が、各種、利用可能である。

好ましくは、後述するロール・ツー・ロールでの有機層および無機層の形成が可能なように、長尺なシート状の支持体B(ウエブ状の支持体B)が利用される。

【0028】

支持体Bとしては、具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの、各種のプラスチック(高分子材料)からなるプラスチックフィルムが、好適に例示される。

また、支持体Bは、このようなプラスチックフィルムの表面に、保護層、接着層、光反射層、反射防止層、遮光層、平坦化層、緩衝層、応力緩和層等の、各種の機能を得るための層(膜)が形成されているものであってもよい。

【0029】

ガスバリアフィルム10a(10b、10c)において、支持体表面に形成される有機層12(12a)は、有機化合物からなる層(有機化合物を主成分とする層(膜))であって、有機化合物のモノマーやオリゴマーを、重合(架橋)して硬化したものである。

本発明のガスバリアフィルム10aにおいて、支持体Bの表面など、無機層14(14a〜14c)の下層として形成される有機層12は、基本的に、ガスバリア性(目的とする機能)を発現する無機層14の下地層として作用する。有機層12を下地層として、無機層14を形成することにより、無機層14の形成面を平滑化して、ヒビや割れ、非形成部等の空隙の無い(空隙を大幅に低減した)、均一な無機層14を形成して、目的とするガスバリア性能を発現するガスバリアフィルムを、安定して製造できる。

【0030】

本発明の製造方法において、支持体Bの表面に形成される有機層12の形成材料には、特に、限定はなく、公知の有機化合物(樹脂/高分子材料)が、各種、利用可能である。

具体的には、ポリエステル、アクリル樹脂、メタクリル樹脂、メタクリル酸−マレイン酸共重合体、ポリスチレン、透明フッ素樹脂、ポリイミド、フッ素化ポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルイミド、セルロースアシレート、ポリウレタン、ポリエーテルエーテルケトン、ポリカーボネート、脂環式ポリオレフィン、ポリアリレート、ポリエーテルスルホン、ポリスルホン、フルオレン環変性ポリカーボネート、脂環変性ポリカーボネート、フルオレン環変性ポリエステル、アクリロイル化合物、などの熱可塑性樹脂、あるいはポリシロキサン、その他の有機珪素化合物の膜が好適に例示される。

【0031】

中でも、無機層14の形成面を平坦にして、その機能を十分に発現できる、耐熱性に優れる等の点で、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物の重合物から構成された有機層12は、好適である。

中でも、強度や光学特性にも優れる等の点で、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂などは、有機層12として好適に例示される。

【0032】

前述のように、本発明の製造方法において、有機層12は、基本的に、無機層14を適正に形成するための下地層として機能する。

従って、有機層12の厚さは、この目的を達成できる厚さを、適宜、設定すればよい。特に、本発明者の検討によれば、有機層12の厚さは、500〜3000nmとするのが好ましい。

【0033】

無機層14(14a〜14c)は、ケイ素化合物からなる層(ケイ素化合物を主成分とする層(膜))である。図示例のガスバリアフィルム10aにおいて、無機層14は、目的とする機能であるガスバリア性を主に発現するものである。

【0034】

無機層14の形成材料には、特に限定はなく、ガスバリア性を発現するケイ素化合物が、各種、利用可能である。

具体的には、窒化アルミニウムなどの金属窒化物; 酸化ケイ素、酸化窒化ケイ素、酸炭化ケイ素、酸化窒化炭化ケイ素などのケイ素酸化物; 窒化ケイ素、窒化炭化ケイ素などのケイ素窒化物; 炭化ケイ素等のケイ素炭化物; これらの水素化物; これら2種以上の混合物; および、これらの水素含有物等の、無機化合物からなる膜が、好適に例示される。

特に、窒化珪素、酸化珪素および酸窒化珪素は、優れたガスバリア性能を得ることができる等の点で、好適に利用される。

【0035】

また、上層に保護有機層16(有機層12bおよび12c等)を形成される際には、無機層14は、その表面に、−O基や−OH基を導入される。

この点に関しては、後に詳述する。

【0036】

なお、本発明をガスバリアフィルム以外の機能性フィルムに利用する場合には、所定波長帯域の光を透過して、それ以外の波長帯域の光を遮蔽するフィルタ特性や、所定の屈折率など、目的とする機能を発現するケイ素化合物を、適宜、選択して、無機層14として形成すればよい。

また、本発明の機能性フィルムは、無機層14が目的とする機能を主に発現するものに限定はされず、有機層12と無機層14との組み合わせによって、目的とする機能を発現するものであってもよい。

【0037】

本発明において、複数の無機層14を有する場合には、各無機層14は、全てが同じ材料(ケイ素化合物)からなる無機層14でも、互いに異なる材料からなる無機層14を含むものでも、全ての無機層14が異なる材料からなるものでもよい。

【0038】

本発明において、無機層14の厚さには、特に限定はない。すなわち、無機層14の膜厚は、形成材料に応じて、目的とするガスバリア性(機能)を発現できる厚さを、適宜、決定すればよいが、15〜200nmとするのが好ましい。

無機層14の厚さを15nm以上とすることにより、十分な機能を安定して発現する無機膜14が形成できる。また、無機層14は、一般的に脆く、厚過ぎると、割れやヒビ、剥がれ等を生じる可能性が有るが、無機層14の厚さを200nm以下とすることにより、割れが発生することを防止できる。

また、このような点を考慮すると、無機層14の厚さは、15〜100nmにするのが好ましく、特に、20〜75nmとするのが好ましい。

【0039】

機能性フィルム10aは、好ましい態様として、最上層(支持体と逆側の再表層/支持体から最も遠い層)に、主に最も上に形成される無機膜14等を保護するための、保護有機層16を有する。

周知のように、無機層14は、一般的に脆く、かつ、薄膜である。そのため、有機層12と無機層14とを交互に積層してなるガスバリアフィルム10a等では、最上層に保護層としての機能を有する保護有機層16を形成することで、壊れ易い無機膜14に対して、後述するロール・ツー・ロール(Roll to Roll)による処理や、裁断等の加工を安定して行なうことが可能となる。

【0040】

ここで、本発明においては、保護有機層16、さらには、図1(B)のガスバリアフィルム10bにおける有機層12bや、図1(C)のガスバリアフィルム10cにおける有機層12bおよび有機層12cなど、無機層14の上に形成される有機層は、0.1〜25重量%のシランカップリング剤含有を有し、かつ、pH調整剤を含有しない。

この点に関しては、後に詳述する。

なお、保護有機層16や、無機層14の上に形成される有機層12bや有機層12c等の無機層の上に形成される有機層は、積層順が異なる以外は、いずれも、基本的に、同じ物であるので、以下の説明は、保護有機層16を代表例として行う。

【0041】

本発明において、保護有機層16としては、前述の有機層12と同様の有機化合物からなる層が、各種、利用可能である。

ここで、保護有機層16としては、後述する加熱処理に対する耐熱性等の点で、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物の重合物から構成された層は、好適である。

【0042】

中でも、上記耐熱性に加え、屈折率が低い、光学特性に優れる等の点で、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂は、保護有機層16として好適に例示される。

具体的には、ジプロピレングリコールジ(メタ)アクリレート(DPGDA)、1,9−ノナンジオールジ(メタ)アクリレート(A−NOD−N)、1,6ヘキサンジオールジアクリレート(A−HD−N)、トリメチロールプロパントリ(メタ)アクリレート(TMPTA)、(変性)ビスフェノールAジ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート(DPHA)などの、2以上の官能基を有するアクリレートおよび/またはメタクリレートのモノマーやオリゴマーの重合体を主成分とするアクリル樹脂やメタクリル樹脂は、好適に例示される。

中でも特に、3官能以上のアクリレートモノマーやオリゴマーを重合してなる成分を50重量%以上、特に、70重量%以上有するのが、好ましい。

【0043】

保護有機層16の厚さには、特に限定はなく、前述の有機層12と同様とすればよい。

【0044】

図2に、本発明の機能性フィルムの製造方法を実施する製造装置の一例を、概念的に示す。

この製造装置は、有機層12および保護有機層16(有機層12a〜12c)を形成する有機成膜装置20と、無機層14(無機層14a〜14c)を形成する無機成膜装置24とを有する。なお、図2において、(A)は、有機成膜装置20であり、(B)は、無機成膜装置24である。

【0045】

図2に示す有機成膜装置20および無機成膜装置24は、共に、長尺な被成膜材料(ウエブ状の被成膜材料)をロール状に巻回してなる材料ロールから、被成膜材料を送り出し、被成膜材料を長手方向に搬送しつつ成膜を行い、成膜済の被成膜材料を、再度、ロール状に巻回する、いわゆる、ロール・ツー・ロール(Roll to Roll 以下、RtoRとも言う)によって、成膜を行なう装置である。

このような本発明の製造方法においては、好ましい態様として、このようなRtoRを利用することにより、効率のよい機能性フィルムの製造が可能になる。

【0046】

なお、本発明の製造方法は、長尺な支持体Bを用いてRtoRによってガスバリアフィルム等の機能性フィルムを製造するのに限定はされず、カットシート状の支持体Bを用いて、いわゆる枚葉式(バッチ式)の成膜方法を用いて、機能性フィルムを製造するものであってもよい。

カットシート状の支持体Bを用いた場合でも、有機層12および無機層14、ならびに、最上層の有機層である保護有機層16の形成方法は、以下に説明するRtoRによる製造方法と、同様である。

また、本発明の製造方法において、有機層12および/または無機層14を、複数、形成する場合には、形成方法(成膜方法)は、各層で同じでも異なってもよい。

【0047】

ここで、図2に示す製造装置は、図1に示すような、支持体Bの上に、有機層12と無機層14とが交互に形成され、かつ、支持体Bの表面に有機層12が形成され、さらに、最上層の有機層が保護有機層16である機能性フィルムを製造するものである。

従って、有機層12および保護有機層16を形成する図2(A)の有機成膜装置20において、被成膜材料Zaとなるのは、長尺な支持体B、もしくは、長尺な支持体Bに有機層12と無機層14とが形成された表面が無機層14の材料である。

他方、無機層14を形成する図2(B)の無機成膜装置24において、被成膜材料Zbとなるのは、長尺な支持体Bに有機層12が形成された材料、もしくは、長尺な支持体Bに有機層12と無機層16とが交互に1層ずつ以上形成された表面が有機層12の材料である。

【0048】

図2(A)に示す有機成膜装置20は、被成膜材料Zを長手方向に搬送しつつ、有機層12もしくは保護有機層16となる塗料を塗布、乾燥した後、光照射によって塗料に含まれる有機化合物を架橋して硬化し、有機層12や保護有機層16を形成する装置である。

図示例において、有機成膜装置20は、一例として、塗布手段26と、乾燥手段28と、光照射手段30と、回転軸32と、巻取り軸34と、搬送ローラ対36および38とを有する。

なお、有機成膜装置20は、図示した部材以外にも、搬送ローラ対、被成膜材料Zbのガイド部材、各種のセンサなど、長尺な被成膜材料を搬送しつつ塗布による成膜を行なう公知の装置に設けられる各種の部材を有してもよい。

【0049】

有機成膜装置20において、被成膜材料Zaを巻回してなる材料ロール42は、回転軸32に装填される。

回転軸32に材料ロール42が装填されると、被成膜材料Zaは、材料ロール42から引き出され、塗布手段26、乾燥手段28および光照射手段30を通過して巻取り軸34に至る、所定の搬送経路を通される(通紙される)。

有機成膜装置20では、材料ロール42からの被成膜材料Zaの送り出しと、巻取り軸34における被成膜材料Zaの巻き取りとを同期して行なって、長尺な被成膜材料Zaを所定の搬送経路で長手方向に搬送しつつ、被成膜材料Zaに、連続的に、有機層12などの成膜を行なう。

【0050】

材料ロール42から送り出された被成膜材料Zaは、搬送ローラ対36によって挟持搬送されて、最初に塗布手段26に搬送される。

【0051】

塗布手段26は、被成膜材料Zaの表面に、有機層12となる塗料もしくは保護有機層16となる塗料を塗布するものである。

ここで、本発明の製造方法において、支持体表面に形成される有機膜12(12a)は、公知の有機化合物からなる層の形成に用いられる塗料を用いて形成すればよい。これに対し、本発明の製造方法において、無機層14の上に形成される保護有機層16(有機層12bおよび12c)は、有機溶剤と、保護有機層16となる有機化合物と、有機溶剤を除いた濃度(有機溶剤を除いた成分の合計を100重量%とした場合の濃度)で0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用いて、形成される。

この点に関しては、後に詳述する。

【0052】

塗布手段26において、被成膜材料Zaへの塗料の塗布方法には、特に限定は無い。

従って、塗料の塗布は、ダイコート法、ディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、スライドコート法等の公知の塗料の塗布方法が、全て利用可能である。

ここで、塗布手段26は、無機層14の上に塗料を塗布する必要が有るので、ダイコート法(ダイコータ)によって、塗料の塗布を行なうのが好ましい。前述のように、無機層14は、脆く、ヒビ等が入り易いが、ダイコート法によれば、塗料以外が無機層14に接触することが無いので、無機層14の損傷を好適に防止できる。

【0053】

被成膜材料Zaは、次いで、乾燥手段28に搬送される。乾燥手段28は、塗布手段26が塗布した塗料(塗膜)を乾燥するものである。

また、乾燥手段28は、保護有機層16(無機層上の有機層)を形成する際には、塗料の乾燥手段のみならず、本発明の製造方法における加熱処理を行う加熱処理手段も兼ねている。すなわち、有機成膜装置20においては、保護有機層16を形成する際には、後述する塗料の加熱処理と塗料の乾燥とを、同時に行う(加熱処理が塗料の乾燥を兼ねる)。

【0054】

ここで、図示例の有機成膜装置20においては、好ましい態様として、乾燥手段28は、表面側(塗料側)から加熱して乾燥を行う乾燥手段28aと、裏面側(支持体B側)から加熱して乾燥を行う乾燥手段28bを有し、表面側と裏面側の両方から、塗料の乾燥を行う。例えば、表面側の乾燥手段28aは、温風乾燥手段であり、裏面側の乾燥手段28bはヒートローラ(加熱機構を有するパスローラ)である。

すなわち、乾燥手段28は、支持体Bごと加熱することにより塗料の乾燥を行うものであり、保護有機層16を形成する際には、塗料は、無機層14側からも十分に加熱されて、乾燥および加熱処理を行われる。

このような構成を有することにより、保護有機層16を形成する塗料が、シランカップリング剤を含有するにも関わらず、pH調整剤を含有する必要はなく、かつ、高い密着性が得られるという本発明の効果を、より好適に発現することが可能になり、好ましい。

【0055】

乾燥手段28(加熱処理手段)には、特に限定はなく、後述する塗料の加熱処理が可能で、さらに、支持体Bの搬送速度等に応じて、被成膜材料Zaが光照射手段30に至る前に、塗料を乾燥(有機溶剤を除去)して、有機化合物の重合が可能な状態にできるものであれば、公知の加熱手段が全て利用可能である。

好ましくは、ヒートローラを用いる加熱手段、温風加熱手段、伝熱板を用いる加熱手段等が、例示される。乾燥手段28は、これらの1つのみを用いてもよく、複数を併用してもよい。

【0056】

また、本発明の製造方法を実施する有機成膜装置において、塗料の乾燥手段(および加熱手段)は、図2に示す例に限定はされない。すなわち、先と同様、後述する塗料の加熱処理が可能で、かつ、適正な塗料の乾燥を行って有機化合物が重合可能な状態にできれば、各種の構成が利用可能である。

例えば、裏面側から乾燥を行う乾燥手段28bを有さず、表面側から乾燥を行う乾燥手段28aのみを用いてもよい。

【0057】

被成膜材料Zaは、次いで、光照射手段30に搬送される。光照射手段30は、塗布手段26が塗布し乾燥手段28が乾燥した塗料に紫外線(UV光)や可視光などを照射して、塗料に含まれる有機化合物(有機化合物のモノマーやオリゴマー)を架橋(重合)して硬化し、有機層12あるいは保護有機層16とするものである。

なお、本発明において、有機化合物の架橋は、光重合に限定はされず、加熱重合、電子線重合、プラズマ重合等、有機層12や保護有機層16となる有機化合物に応じた、各種の方法が利用可能である。ここで、本発明の製造方法においては、前述のように、有機層12および保護有機層16として、アクリル樹脂やメタクリル樹脂などのアクリル系樹脂が好適に利用されるので、光重合および電子線重合が好適に利用される。

【0058】

このようにして有機層12あるいは保護有機層16を形成された被成膜材料Zaは、搬送ローラ対38に挟持搬送されて巻取り軸34に至り、巻取り軸34によって、再度、ロール状に巻き取られる。

ここで、有機層12を形成された被成膜材料Zaは、無機層14を形成する無機成膜装置24で成膜を行われる材料ロール46として、図2(B)に示す無機成膜装置24(その供給室50)に供給される。

他方、保護有機層16を形成された被成膜材料Zaは、ガスバリアフィルム(機能性フィルム)を巻回してなる製品ロール48として、次の工程等に供される。

【0059】

無機成膜装置24は、被成膜材料Zbの表面すなわち有機層12の表面に、気相堆積法(真空成膜法)によって無機層14を成膜(形成)するもので、供給室50と、成膜室52と、巻取り室54とを有する。

なお、無機成膜装置24は、図示した部材以外にも、搬送ローラ対や、被成膜材料Zbの幅方向の位置を規制するガイド部材、各種のセンサなど、長尺な被成膜材料を搬送しつつ気相堆積法による成膜を行なう公知の装置に設けられる各種の部材を有してもよい。

【0060】

供給室50は、回転軸56と、ガイドローラ60と、真空排気手段61とを有する。

無機成膜装置24において、被成膜材料Zbを巻回した材料ロール46は、供給室50の回転軸56に装填される。

回転軸56に材料ロール46が装填されると、被成膜材料Zbは、供給室50から、成膜室52を通り、巻取り室54の巻取り軸58に至る所定の搬送経路を通される。無機成膜装置24においても、材料ロール46からの被成膜材料Zbの送り出しと、巻取り軸58での成膜済の被成膜材料Zbの巻き取りとを同期して行なって、被成膜材料Zbを長手方向に搬送しつつ、成膜室52において、被成膜材料Zbに連続的に無機層14の成膜を行なう。

【0061】

供給室50においては、図示しない駆動源によって回転軸56を図中時計方向に回転して、材料ロール46から被成膜材料Zbを送り出し、ガイドローラ60によって所定の経路を案内して、隔壁76に形成されたスリット76aから、成膜室52に送る。

【0062】

なお、図示例の無機成膜装置24には、好ましい態様として、供給室50に真空排気手段61を、巻取り室54に真空排気手段82を、それぞれ設けている。無機成膜装置24においては、成膜中は、それぞれの真空排気手段によって、供給室50および巻取り室54の圧力を、後述する成膜室52の圧力(成膜圧力)に応じた、所定の圧力に保つ。これにより、隣接する室の圧力が、成膜室52の圧力(成膜室52での成膜)に影響を与えることを防止している。

真空排気手段61には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ等、真空での成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。この点に関しては、後述する他の真空排気手段74および82も同様である。

【0063】

成膜室52は、被成膜材料Zbすなわち有機層12の表面に、真空成膜法によって無機層14を形成するものである。図示例において、成膜室52は、ドラム62と、成膜手段64と、ガイドローラ68と、ガイドローラ72と、真空排気手段74とを有する。

また、成膜室52には、成膜した無機層14を保護するための保護フィルムFを供給するための、フィルムロール75も配置される。

【0064】

成膜室52に搬送された被成膜材料Zbは、ガイドローラ68によって所定の経路に案内され、ドラム62の所定位置に巻き掛けられる。被成膜材料Zbは、ドラム62によって所定位置に位置されつつ長手方向に搬送され、成膜手段64によって気相堆積法によって無機層14を形成される。

【0065】

真空排気手段74は、成膜室52内を真空排気して、気相堆積法による無機層14の形成に応じた真空度とするものである。

【0066】

ドラム62は、中心線を中心に図中反時計方向に回転する円筒状の部材である。

供給室50から供給され、ガイドローラ68によって所定の経路に案内され、ドラム62の所定位置に巻き掛けられた被成膜材料Zbは、ドラム62の周面の所定領域に掛け回されて、ドラム62に支持/案内されつつ、所定の搬送経路を搬送され、成膜手段64によって表面に無機層14を形成される。

【0067】

成膜手段64は、真空成膜法によって、被成膜材料Zb(有機層12)の表面に無機層14を形成するものである。

本発明の製造方法において、無機層14は、前記特許文献1に記載される形成方法等、公知の気相堆積法(真空成膜法)で形成すればよい。従って、成膜手段64での成膜方法にも、特に限定は無く、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の成膜方法が、全て、利用可能である。

【0068】

従って、成膜手段64は、実施する真空成膜法に応じた、各種の部材で構成される。

例えば、成膜室52がICP−CVD法(誘導結合型プラズマCVD)によって無機層14の成膜を行なうものであれば、成膜手段64は、誘導磁場を形成するための誘導コイルや、成膜領域に反応ガスを供給するためのガス供給手段等を有して構成される。

成膜室52が、CCP−CVD法(容量結合型プラズマCVD)によって無機層14の成膜を行なうものであれば、成膜手段64は、中空状でドラム62に対向する面に多数の小孔を有し反応ガスの供給源に連結される、高周波電極および反応ガス供給手段として作用するシャワー電極等を有して構成される。

成膜室52が真空蒸着によって無機層14の成膜を行なうものであれば、成膜手段64は、成膜材料を充填するルツボ(蒸発源)、ルツボを遮蔽するシャッタ、ルツボ内の成膜材料を加熱する加熱手段等を有して構成される。

さらに、成膜室52が、スパッタリングによって無機層14の成膜を行なうものであれば、成膜手段64は、ターゲットの保持手段や高周波電極、ガスの供給手段等を有して構成される。

【0069】

ドラム62に支持/搬送されつつ、成膜手段64によって無機層14を成膜された被成膜材料Zbは、ガイドローラ72によって所定経路に案内されて、隔壁78に形成されたスリット78aから、巻取り室54に搬送される。

【0070】

図示例において、巻取り室54は、ガイドローラ80と、巻取り軸58と、真空排気手段82とを有する。

巻取り室54に搬送された成膜済の被成膜材料Zbは、巻取り軸58によってロール状に巻回され、材料ロール42とされる。無機層14が形成された被成膜材料Zbを巻回してなる材料ロール42として、有機成膜装置20に供給(回転軸32に装填)される。

【0071】

以下、図2に示す製造装置によって、図1(A)に示す、有機層12、無機層14および保護有機層16の3層を有するガスバリアフィルム10aを製造する際の作用を説明することにより、本発明の製造方法について、より、詳細に説明する。

【0072】

ガスバリアフィルム10aを製造する際には、まず、被成膜材料Zaとなる長尺な支持体Bを巻回してなる支持体ロールが、材料ロール42として回転軸32に装填され、支持体Bの表面への、有機層12の形成が行われる。

回転軸32に材料ロール42が装填されると、支持体Bは、材料ロール42から引き出され、搬送ローラ対36を経て、塗布手段26、乾燥手段28および光照射手段30を通過して、搬送ローラ対38を経て、巻取り軸34に至る、所定の搬送経路を通される。

【0073】

前述のように、有機成膜装置20は、RtoRを利用する装置であり、材料ロール42からの被成膜材料Zaの送り出しと、巻取り軸34における被成膜材料Zaの巻き取りとを同期して行なって、被成膜材料Zaを長手方向に搬送しつつ、連続的に、有機層12などの成膜を行なう。

【0074】

材料ロール42から引き出された支持体B(被成膜材料Za)は、搬送ローラ対36によって塗布手段26に搬送され、表面(被成膜面)に、有機層12となる塗料が塗布される。前述のように、有機層12は、公知の有機化合物からな層であり、塗布法による公知の方法で形成すればよい。

従って、有機層12を形成するための塗料は、有機溶剤に、有機層12となる有機化合物(モノマーやオリゴマー)を溶解し、さらに、必要に応じてシランカップリング剤やpH調整剤、光重合開始剤等の各種の添加剤を添加してなる、有機化合物からなる膜を成膜するための、公知の塗料を用いればよい。

【0075】

有機層12となる塗料が塗布された支持体Bは、次いで、乾燥手段28によって加熱されて、有機溶剤を除去され塗料が乾燥される。

塗料が乾燥された支持体Bは、次いで、光照射手段によって紫外線等を照射され、有機化合物が重合(架橋)されて硬化され、有機層12が形成される。なお、必要に応じて、有機層12や保護有機層16となる有機化合物の重合は、窒素雰囲気等の不活性雰囲気で行うようにしてもよい。

【0076】

有機層12が形成された支持体Bは、搬送ローラ対38によって搬送されて、巻取り軸34によってロール状に巻回される。

所定長の有機層12の形成が終了すると、必要に応じて、被成膜材料Zbが切断された後、有機層12を形成された支持体B(有機層12成膜済の被成膜材料Za)を巻回してなる材料ロール46として、図2(B)に示す無機成膜装置24に供給され、無機層14の形成に供される。

【0077】

無機成膜装置24において、材料ロール46は供給室50の回転軸56に装填される。

材料ロール46が回転軸56に装填されると、有機層12を形成された支持体B(被成膜材料Zb)が引き出され、供給室50から、成膜室52を経て巻取り室54の巻取り軸58に至る所定の経路を通される。

無機成膜装置24も、RtoRを利用する装置であり、材料ロール46からの被成膜材料Zbの送り出しと、巻取り軸58による被成膜材料Zbとの巻取りを同期して行うことにより、被成膜材料Zbを長手方向に搬送しつつ、気相堆積法による無機層14の形成を、連続的に行う。

【0078】

材料ロール46から送り出された有機層12を形成された支持体Bは、ガイドローラ60によって案内されて成膜室52に搬送される。

成膜室52に搬送された、有機層12を形成された支持体B(被成膜材料Zb)は、ガイドローラ68に案内されてドラム62に巻き掛けられ、ドラム62に支持されて所定の経路を搬送されつつ、成膜手段64によって、例えば、プラズマCVD(CCP−CVD)によって、無機層14を形成される。

なお、無機層14の形成は、公知の気相堆積法によるケイ素化合物からなる層の形成方法によって行えばよい。従って、使用するプロセスガスや成膜条件等は、形成する無機層14や無機層14の層厚等に応じて、適宜、設定/選択すればよい。

【0079】

無機層14を形成された支持体B(無機層成膜済の被成膜材料Zb)は、ガイドローラ72に案内されて、巻取り室54に搬送される。

巻取り室54に搬送された支持体Bは、ガイドローラ58によって巻取り軸58に案内され、巻取り軸58によってロール状に巻回される。

【0080】

無機層14の形成が終了すると、無機成膜装置24の全室に清浄化した乾燥空気が導入されて、大気開放される。

その後、必要に応じて有機層12/無機層14を形成された支持体Bが切断され、有機層12/無機層14を形成された支持体Bを巻回してなる材料ロール42として、無機成膜装置20の巻取り室54から取り出される。

【0081】

有機層12/無機層14を形成された支持体B(無機層成膜済の被成膜材料Za)を巻回してなる材料ロール42は、最上層の保護有機層16を形成するために、再度、有機成膜装置20に供給される。

なお、前述のように、本発明において、図1(B)に示すガスバリアフィルム10bの有機層12bや、図1(C)に示す図1(B)に示すガスバリアフィルム10bの有機層12bおよび12cは、いずれも、基本的に、保護有機層16と同じ物である。従って、これらの有機層(無機層の上の有機層)は、以下に説明する保護有機層16と同様に形成すればよい。

【0082】

有機層12/無機層14を形成された支持体Bを巻回してなる材料ロール42は、先の有機層12の形成と同様、回転軸32に装填され、巻取り軸34に至る所定の搬送経路を通される。

有機成膜装置20は、保護有機層16を形成する際にも、先の有機層12の形成と同様に、有機層12/無機層14を形成された支持体B(被成膜材料Za)を長手に搬送しつつ、塗布手段26によって保護有機層16となる塗料を塗布し、乾燥手段28によって塗料を乾燥した後、光照射手段によって塗料を硬化することによって、保護有機層16を形成する。

【0083】

ここで、有機成膜装置20は、基本的に、大気中で有機層12を形成する装置である。

従って、無機成膜装置24の巻取り室54が大気開放された時点から、塗布手段26によって、無機層14の上に保護有機層16となる塗料が塗布されるまでの期間が、本発明の製造方法における、無機層14の表面を空気に曝す工程となる。

この空気に曝す工程によって、無機層14の表面には、−O基および−OH基が導入される。

【0084】

前述のように、本発明においては、無機層14として、気相堆積法によってケイ素化合物からなる層を形成する。

気相堆積法によって形成されるケイ素化合物層においては、全てのケイ素が例えば窒化ケイ素などの目的とする化合物となっているわけではなく、未結合の結合手を有するケイ素も存在する。特に、無機層14の表面では、未結合の結合手を有するケイ素が多量に存在している。そのため、無機層14を形成した後、無機層14の表面を空気(大気)に曝せば、この未結合の結合手に−O基や−OH基が結合して、無機層14の表面に、−O基および−OH基、特に、−OH基を導入することができる。

本発明においては、無機層14の表面に−OH基等を有することにより、保護有機層16を形成する塗料がpH調整剤を含有しなくても、シランカップリング剤の反応を、好適に進行させることができる。この点に関しては、後に詳述する。

【0085】

なお、本発明において、無機層14の表面を空気に曝すタイミングは、上述の例に限定はされない。すなわち、上層に有機層を形成される無機層14の表面を空気に曝す工程は、無機層14を形成してから、上層の有機層を形成するまでの間であれば、どのようなタイミングや方法で行ってもよい。

例えば、無機層14を形成した後、無機成膜装置24の大気開放を窒素等の不活性ガスで行った場合には、巻取り室54から材料ロール42を取り出した後、保護有機層16となる塗料を塗布されるまでの期間が、無機層14の表面を空気に曝す工程となる。

【0086】

前述のように、有機成膜装置20では、有機層12/無機層14を形成した支持体Bを長手方向に搬送しつつ、塗布手段26によって、無機層14の上に保護有機層16となる塗料を塗布する。なお、塗布手段26による塗料の塗布方法には、特に限定は無いが、ダイコート法が好適なのは、前述の通りである。

ここで、本発明の製造方法においては、保護有機層16形成するための塗料は、有機溶剤と、保護有機層16となる有機化合物と、有機溶剤を除いた濃度(有機溶剤を除いた成分の合計を100重量%とした場合の濃度)で0.1〜25重量%のシランカップリング剤を含有する。加えて、本発明において、保護有機層16となる塗料は、シランカップリング剤を用いる際に、通常は必須成分として添加されるpH調整剤を含有しない。この点に関しては、後に詳述する。

【0087】

本発明の製造方法において、保護有機層16を形成するための塗料のシランカップリング剤の含有量が0.1重量%未満では、シランカップリング剤を添加した効果が十分に得られず、無機層14と保護有機層16との密着性が低い等の不都合を生じる。

逆に、保護有機層16形成するための塗料のシランカップリング剤の含有量が15重量%を超えると、シランカップリング剤の量が多すぎて保護有機層16が適正に形成されず、ガスバリア性(目的とする機能)の低下等の不都合が生じる。

以上の点を考慮すると、保護有機層16を形成するための塗料のシランカップリング剤の含有量は、1〜20重量%が好ましく、特に、3〜15重量%が好ましい。

【0088】

保護有機層16を形成する塗料の調製に用いる有機溶剤には、特に限定はなく、メチルエチルケトン(MEK)等、有機/無機積層型の機能性フィルムにおける有機層の形成に用いられている有機溶剤が、各種、利用可能である。

また、本発明において、保護有機層16を形成する塗料は、上記必須成分を含有し、かつ、pH調整剤を含有しなければ、必要に応じて、光重合開始剤等、有機化合物からなる膜を成膜するために用いられる各種の添加剤を添加してもよい。

【0089】

保護有機層16となる有機化合物にも、特に限定はなく、重合によって保護有機層16を形成できる有機化合物(モノマー/オリゴマー)が、各種、利用可能である。

中でも、後述する加熱処理に対する耐熱性の点で、保前記保護有機層16の説明の際に例示した、ラジカル重合性化合物および/またはエーテル基を官能基に有するカチオン重合性化合物は好適であり、その中でも、アクリレートおよび/またはメタクリレートのモノマーやオリゴマーは好適である。その中でも特に、3官能以上のアクリレートおよび/またはメタクリレートのモノマーやオリゴマーは、好適である。

【0090】

また、同じく加熱処理に対する耐熱性の点で、保護有機層16を形成する塗料は、3官能以上のアクリレートモノマーやオリゴマーを、有機溶剤を除いた濃度で50重量%以上有するのが、好ましく、特に、70重量%以上有するのが好ましい。

【0091】

ここで、この保護有機層16となる有機化合物は、塗料が含有するシランカップリング剤に起因する副生成物(主に加水分解で副生成される副生成物(通常はアルコール))と、塗料に用いられる有機溶剤との共沸点よりも、Tg(ガラス転移温度)が高いものを用いるのが好ましい。以下の説明では、便宜的に、この副生成物と有機溶剤との共沸点を単に『副生成物共沸点』とする。

あるいは、シランカップリング剤に起因する副生成物と使用する有機溶剤とが共沸しない場合には、この副生成物の沸点と有機溶剤の沸点との高い方の温度よりも、Tgが高い物を、保護有機層16となる有機化合物としているのが好ましい。同様に、以下の説明では。便宜的に、この副生成物と有機溶剤の沸点の高い方を、『塗料沸点』とする。

【0092】

本発明の製造方法においては、保護有機層16を形成する塗料を塗布した後、塗料が乾燥するまでの間に、前記共沸が生じる場合には副生成物共沸点よりも高温で、前記共沸が生じない場合には塗料沸点よりも高温で、塗料の加熱処理を行う。図示例の有機成膜装置20では、乾燥手段28は、保護有機層16を形成する際には、この塗料の加熱処理と乾燥とを同時に行う。

ここで、保護有機層16となる有機化合物の耐熱性が低すぎると、この加熱処理および乾燥の際に、有機化合物が熱で軟化し、適正な乾燥を行うことができない、有機化合物が変質する、等の不都合を生じる可能性が有る。

そのため、保護有機層16となる有機化合物として、副生成物共沸点もしくは塗料沸点よりも高いTgを有する有機化合物を用いることにより、加熱処理および乾燥を行う際に、有機化合物の軟化等が生じるのを防止して、適正に乾燥した塗料によって、適正な保護有機層16を安定して形成することが可能になる。

【0093】

塗布手段26によって塗布された塗料は、乾燥手段28によって乾燥される。

ここで、図示例の有機成膜装置20において、乾燥手段28は、保護有機層16を形成する際には、保護有機層16を形成する塗料の乾燥と同時に、塗料(塗料の無機層14との膜面温度)を前記副生成物共沸点よりも高温に加熱する加熱処理を行う。あるいは、シランカップリング剤による副生成物と有機溶剤とが共沸しない場合には、保護有機層16を形成する塗料の乾燥と同時に、塗料(同前)を前記塗料沸点よりも高温に加熱する加熱処理を行う。

本発明は、所定量のシランカップリング剤を含有し、かつ、pH調整剤を含有しない塗料を用い、副生成物共沸点もしくは塗料沸点よりも高温に塗料を加熱する加熱処理を行って、保護有機層16(無機層の上の有機層)を形成することにより、下層の無機層14と保護有機層16との密着性に優れ、かつ、ガスバリア性能も高いガスバリアフィルム(高性能な機能性フィルム)を製造することを、可能にしている。

【0094】

有機/無機積層型のガスバリアフィルム等の製造において、無機層の上に有機層を形成する際には、両層の密着性を得るために、有機層を形成する塗料にシランカップリング剤が添加される。

周知のように、シランカップリング剤とは、ケイ素に、アルコキシ基等の加水分解性基と、アミノ基などの有機物との反応や相互作用とが期待できる有機官能基とを、結合させてなるものである。

シランカップリング剤は、加水分解性基が加水分解することにより−OH基となり、この−OH基と無機化合物表面の−OH基とが脱水縮合することにより、無機化合物表面との間で、強い共有結合を生じる。また、シランカップリング剤は、有機性官能基と有機化合物との共重合等によって、有機化合物とも強固に結び着く。

シランカップリング剤は、これにより、有機層と無機層との密着性を向上する。

【0095】

ここで、シランカップリング剤の加水分解性基の加水分解は、pHが大きく影響する。そのため、シランカップリング剤を用いる塗料では、加水分解性基の加水分解を生じさせるために、pH調整剤を添加して(酸やアルカリを滴下して)、pH調整を行うことが必須であると考えられている。

しかしながら、pH調整剤を添加することにより、加水分解が進行して、経時と共に塗料の粘度上昇する等の不都合が生じるのは、前述の通りである。

【0096】

ところが、本発明者の検討によれば、有機層/無機層の積層構成において、無機層がケイ素化合物である場合には、無機層の表面に−O基、好ましくは−OH基を導入して『SiOH』のような状態にしておき、その表面に、適量のシランカップリング剤を含有する塗料を塗布し、乾燥が終了する前までに、塗料に副生成物共沸点もしくは塗料沸点よりも高温の加熱処理を行うことにより、pH調整を行わなくても、シランカップリング剤の加水分解反応、および、脱水縮合が生じる。

すなわち、無機層の表面に−OH基等を導入した状態で、塗料を副生成物共沸点等よりも高温に加熱することにより、無機層の表面から−OH基等が放出されてシランカップリング剤の加水分解反応が生じ、無機層表面とシランカップリング剤とが脱水縮合による共有結合によって結合される。また、塗料を副生成物共沸点や塗料沸点以上に加熱することにより、塗料の有機溶剤と共に副生成物等も蒸発して除去されるので、反応のサイクルが速くなり、無機層表面とシランカップリング剤との結合が、さらに促進される。

【0097】

すなわち、本発明によれば、シランカップリング剤を用いる際には必須であったpH調整剤を用いなくても、シランカップリング剤によって、無機層14と保護有機層16との密着性を確保することができる。

また、大気中で行う通常の方法で保護有機層16となる塗料の塗布を行うことができるので、生産性も向上できる。

【0098】

しかも、加熱をシランカップリング剤による副生成物が蒸発する温度以上で行うので、加熱中にシランカップリング剤の加水分解によって生成されるアルコール等の副生成物を除去して、有機層中に残存する副生成物の量を大幅に低減できる。

そのため、不純物であるシランカップリング剤の副生成物を有さない、高品質で性能を好適に発現する保護有機層16を形成することができる。また、図1(b)に示されるガスバリアフィルム10bのように、無機層14aの上に形成した有機層12bの上に、さらに無機層14bを形成する際に、これらの副生成物等の蒸発が無機層14bの形成に与える悪影響を無くして、緻密な無機層14bを形成して、ガスバリア性能が高いガスバリアフィルムを製造することができる。

【0099】

加えて、塗料がpH調整剤を含有しないので、pH調整剤の添加による、経時による塗料の粘度上昇等も防止できる。

さらに、保護有機層16を形成する塗料にとっては、有機層の形成材料として見た場合にはpH調整剤は不純物である。そのため、塗料へのpH調整剤の添加によって、粘度の変動、有機化合物や形成する保護有機層16のTg低下等が生じる可能性も有るが、本発明によれば、このような不都合も防止(抑制)できる。

【0100】

また、周知のように、塗料を加熱することにより、膜内において下方から上方に向かう塗料の対流が有る。そのため、この対流によって、塗料の乾燥と共に、無機層14の表面および表面近傍において、シランカップリング剤と無機層14との反応を進めることができる。

その結果、シランカップリング剤を無機層14の表面近傍に配向して、保護有機層16の表面側は、シランカップリング剤の少ない高純度な有機化合物からなる状態とできる。これにより、保護有機層16の表面が、形成材料等に応じた適正なTg等の特性を有するものとなり、保護有機層16が、目的とする機能を適正に発現することができる。加えて、シランカップリング剤を無機層14の表面近傍に配向できるので、シランカップリング剤の添加量が少なくても、十分に、添加効果を得ることができる。

また、図示例のように、乾燥手段28が、表面側(塗料側)および裏面側(支持体B側すなわち無機層14側)の両方から、塗料の加熱処理(および乾燥)を行う場合には、この効果を、より好適に得ることができ、より好ましい。

【0101】

本発明の製造方法において、保護有機層16を形成する塗料の加熱処理は、塗料の乾燥が終了する前にまでに行えばよい。従って、例えば、塗料の乾燥手段の上流に、別途、塗料の加熱処理を行うための加熱手段を設け、塗料の加熱処理を行った後に、塗料の乾燥を行うようにしてもよい。

しかしながら、生産性や装置構成の簡易化等を考慮すれば、図示例のように、塗料の加熱処理と乾燥とを、同時に行うのが好ましい。

【0102】

本発明の製造方法において、保護有機層16を形成する塗料の加熱処理の温度は、副生成物共沸点よりも高温とすればよく、もしくは、前述のようにシランカップリング剤による副生成物と有機溶剤とが共沸しない場合には、塗料沸点よりも高温であればよい。

塗料の加熱処理の温度が、副生成物共沸点や塗料沸点未満では、前述のシランカップリング剤の加水分解や脱水縮合反応が、十分に進行しない。

なお、塗料の加熱処理温度の上限には、特に、限定は無い。ここで、本発明者の検討によれば、加熱処理温度が高いほど、良好な有機層と無機層との密着性が得られる。その反面、支持体Bの軟化点を超える温度で加熱処理を行うと、支持体Bが熱によって損傷して適正な製品が作製できない。従って、塗料の加熱処理の温度は、使用する支持体Bに応じて、その軟化点以下とするのが好ましい。

【0103】

さらに、加熱処理の時間にも、特に限定はなく、加熱処理の温度等に応じて、適宜、設定すればよい。

本発明者の検討によれば、多くの場合は、副生成物共沸点や塗料沸点を超える温度で、1分以上の加熱処理を行えば、前述のシランカップリング剤の加水分解や脱水縮合反応が、十分に進行するので、上記各種の効果を好適に得ることができる。

【0104】

乾燥手段28によって、塗料の加熱処理および乾燥を行われた、有機層12/無機層14が形成された支持体B(被成膜部材Za)は、次いで、光照射手段30に搬送され、紫外線や可視光等を照射される。

この光照射によって、塗料の有機化合物が重合(架橋)して、塗料が硬化されて、無機層14の上に保護有機層16が形成される。

【0105】

有機層12/無機層14/保護有機層16が形成された支持体B(保護有機層16を成膜された被成膜材料Za)、すなわちガスバリアフィルム10aは、巻取りローラ34によってロール状に巻き取られる。

保護有機層16の形成が終了したら、必要に応じて、ガスバリアフィルム10aを切断した後、ガスバリアフィルム10aを巻回してなる製品ロール48として、次工程等に供給される。

【0106】

図2に示す製造装置は、このような3層構成のガスバリアフィルム10aのみならず、有機層と無機層とを交互に形成してなる、有機/無機積層型のガスバリアフィルム(機能性フィルム)の製造に、好適に利用される。

【0107】

例えば、図1(B)に示す有機/無機の5層を有するガスバリアフィルム10bを製造する際には、まず、有機成膜装置20によって、支持体Bの表面に有機層12aを形成し、次いで、無機成膜装置24によって有機層12aの表面に無機層14aを形成し、次いで、再度、有機成膜装置20によって、無機層14aの表面に有機層12bを形成し、次いで、再度、無機成膜装置24によって有機層12bの表面に無機層14bを形成し、最後に、有機成膜装置20によって無機層14bの表面に保護有機層16を形成する。

また、図1(C)に示す有機/無機の7層構成を有するガスバリアフィルム10cのように、これ以上の有機/無機の層数を有する機能性フィルムを製造する際には、同様の有機層12と無機層14との形成を繰り返して、所定数(有機/無機の形成総数−1)の有機層12および無機層14を形成した後、最後に、無機層14の上に保護有機層16を形成すればよい。

【0108】

ここで、無機層の上に形成される有機層は、前述のガスバリアフィルム10aの保護有機層16と同様に形成すればよいのは、前述のとおりである。

【0109】

以上、本発明の機能性フィルムの製造方法および機能性フィルムについて詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【実施例】

【0110】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0111】

[実施例1]

図2に示す製造装置を用いて、図1(A)に示す、有機層12、無機層14および保護有機層の3層を有するガスバリアフィルム10aを作成した。

【0112】

支持体Bとして、幅が1000mmで厚さが100μmの長尺なPETフィルム(ポリエチレンテレフタレートフィルム)を用いた。

【0113】

有機化合物および光重合開始剤を有機溶剤(MEK)に溶解して、有機層12を成膜するための塗料を調製した。

有機化合物は、TMPTA(ダイセル・サイテック社製)を、光重合開始剤はIrg184(チバケミカルズ社製)を用いた。また、塗料は、固形分濃度が20重量%で、有機溶剤を除いた濃度で、有機化合物が95重量%、光重合開始剤が5重量%となるように調製した。

【0114】

支持体B(被成膜材料Za)を巻回してなる材料ロール42を、図2(A)に示す有機成膜装置20の回転軸32に装填して、支持体Bの表面に、調製した塗料を塗布/乾燥し、紫外線照射によって架橋して、有機層12を形成した被成膜材料Zaを巻回してなる材料ロール46を得た。

塗布手段26による塗料の塗布量は、有機層12の膜厚が1μmとなるように調節した。なお、塗布手段26はダイコータを用いた。乾燥手段28による乾燥は、温風によって塗料を80℃に加熱して行った。さらに、光照射手段30は、紫外線照射装置を用い、紫外線の照射量が積算照射量で約500mJ/cm2となるように光量調整した。

【0115】

次いで、材料ロール46を図2(B)に示す無機成膜装置24に装填して、有機層12を形成した支持体B(被成膜材料Zb)の表面に、CCP−CVDによって、無機層14として膜厚50nmの窒化珪素膜を形成した。

成膜手段64は、ドラム62に対面して配置されるシャワー電極と、シャワー電極にプラズマ励起電力を供給する高周波電源と、ドラム62にバイアス電力を供給するバイアス電源と、シャワー電極に原料ガスを供給する供給手段とで構成した。さらに、ドラム62はステンレス製として、シャワー電極の対向電極として作用させた。

【0116】

成膜ガスは、シランガス(SiH4)、アンモニアガス(NH3)、窒素ガス(N2)および水素ガス(H2)を用いた。供給量は、シランガスが100sccm、アンモニアガスが200sccm、窒素ガスが500sccm、水素ガスが500sccmとした。また、成膜圧力は50Paとした。

シャワー成膜電極には、高周波電源から、周波数13.5MHzで3000Wのプラズマ励起電力を供給した。さらに、ドラム62には、バイアス電源から、500Wのバイアス電力を供給した。また、成膜中は、ドラム62の温度を−20℃に調整した。

【0117】

無機層14の形成を終了したら、供給室50、成膜室52および巻取り室54に清浄化した乾燥空気を導入して大気開放した。

次いで、有機層12/無機層14を形成した支持体Bを巻回してなる材料ロール42を、巻取り室54から取り出した。

【0118】

一方で、有機化合物、シランカップリング剤および光重合開始剤を有機溶剤(MEK)に溶解して、保護有機層16を形成する塗料を調製した。

有機化合物および光重合開始剤は、有機層12と同様の物を用いた。シランカップリング剤は、KBM5103(信越シリコーン社製)を用いた。

塗料は、固形分濃度が20重量%で、有機溶剤を除いた濃度で、有機化合物が94.7重量%、シランカップリング剤が0.3重量%、光重合開始剤が5重量%、となるように調製した(発明例1−1)。

なお、このシランカップリング剤による副生成物(メタノール)と、有機溶剤であるMEKとの共沸点は、MEKの残存量とメタノールの生成量とによって変化はあるが、概ね、約65℃である。

【0119】

有機層12/無機層14を形成した支持体Bを巻回してなる材料ロール42を、有機成膜装置20の回転軸32に装填して、支持体Bの表面に、調製した塗料を塗布/乾燥し、紫外線照射によって架橋して、有機層12/無機層14/保護有機層16を形成した支持体B、すなわちガスバリアフィルム10aを巻回してなる製品ロール48を得た。

塗布手段26による塗料の塗布量は、有機層12の膜厚が1μmとなるように調節した。乾燥手段28による乾燥は、温風によって塗料を80℃に加熱して行った。すなわち、保護有機層16となる塗料の加熱温度は80℃である。さらに、光照射手段30は、紫外線の照射量が積算照射量で約500mJ/cm2となるように、光量調整した。

【0120】

さらに、有機溶剤を除いた濃度で、有機化合物の含有量が95重量%でシランカップリング剤の含有量が0重量%(比較例1−1); 同有機化合物の含有量が94重量%でシランカップリング剤の含有量が1重量%(実施例1−2); 同有機化合物の含有量が90重量%でシランカップリング剤の含有量が5重量%(実施例1−3); 同有機化合物の含有量が85重量%でシランカップリング剤の含有量が10重量%(実施例1−4); 同有機化合物の含有量が80重量%でシランカップリング剤の含有量が15重量%(実施例1−5); 同有機化合物の含有量が70重量%でシランカップリング剤の含有量が25重量%(発明例1−6); 同有機化合物の含有量が65重量%でシランカップリング剤の含有量が30重量%(比較例1−2); となるように、保護有機層16を形成する塗料に添加する有機化合物およびシランカップリング剤の量を変更した、7種の塗料も調製した。

なお、光重合開始剤の含有量は、全塗料共に、有機溶剤を除いた濃度で5重量%で均一である。

【0121】

これらの7種の塗料を用いて、先と全く同様にして、支持体Bの上に有機層12、無機層14および保護有機層16を形成したガスバリアフィルムを作製した。

すなわち、本実施例においては、発明例1−1〜1−6、および、比較例1−1〜1−2の、計8種のガスバリアフィルムを作製した。

【0122】

作成したガスバリアフィルムの保護有機層16の密着性を、クロスカット剥離によって調べ、剥離マス数によって評価した。なお、この試験は、100マスのクロスカット剥離試験とした。

剥離マス数が0〜10マスの場合を○;

剥離マス数が11〜50マスの場合を△;

剥離マス数が51マス以上の場合を×; と評価した。

【0123】

さらに、作製したガスバリアフィルムのガスバリア性(水蒸気透過率[g/(m2・day)])を、カルシウム腐食法(特開2005−283561号公報に記載される方法)によって、測定した。

また、水蒸気透過率が、1.0×10-4[g/(m2・day)]未満の場合を◎;

1.0×10-4[g/(m2・day)]以上、2.0×10-4[g/(m2・day)]未満の場合を○;

2.0×10-4[g/(m2・day)]以上、1.0×10-3[g/(m2・day)]未満の場合を△;

1.0×10-3[g/(m2・day)]以上の場合を×; と評価した。

【0124】

結果を、保護有機層16を形成した塗料における有機化合物(主モノマ[%])およびシランカップリング剤(シラン[%])の含有量と共に、下記表1に示す。

【0125】

【表1】

【0126】

上記表1に示されるように、0.1〜25重量%のシランカップリング剤を含有し、かつ、80℃での塗料の加熱処理および乾燥を行った本発明例は、いずれも、良好な保護有機層16と無機層14との密着性、および、良好なガスバリア性能を有している。

これに対し、保護有機層16を形成する塗料がシランカップリング剤を含有しない比較例1−1では、クロスカット剥離において100マスが全剥離されており、保護有機層16と無機層14との密着性が不十分である。また、シランカップリング剤の含有量が25重量%を超える比較例1−2では、保護有機層16が十分な無機層14の保護機能を発揮できず、ガスバリアフィルムをロール状に巻回した際等に無機層14が損傷し、その結果、十分なガスバリア性能が得られなかったと考えられる。

【0127】

[実施例2]

保護有機層16を形成する塗料において、有機溶剤を除いた濃度で有機化合物90重量%、シランカップリング剤5重量%、および、光重合開始剤5重量%に固定し、保護有機層16を形成する塗料の加熱温度すなわち保護有機層16を形成する塗料の乾燥温度を、種々、変更した以外は、実施例1と同様にして、有機層12、無機層14および保護有機層16を有する3層構成の各種のガスバリアフィルム10aを作成した。

【0128】

なお、保護有機層16を形成する塗料の乾燥温度は、塗料温度30℃(比較例2−1); 塗料温度80℃(実施例2−1); 塗料温度90℃(実施例2−2); 塗料温度110℃(実施例2−3); 塗料温度130℃(実施例2−4); 塗料温度150℃(実施例2−5); の6種とした。

従って、本実施例においては、実施例2−1〜2−5と、比較例2−1の、計6種のガスバリアフィルムを作製した。

【0129】

作製した各ガスバリアフィルムについて、実施例1と同様にして、密着性およびガスバリア性を測定し、評価した。

結果を、有機保護層16を形成する塗料の乾燥温度と共に、下記表2に示す。

【0130】

【表2】

【0131】

保護有機層16を形成する塗料の乾燥温度すなわち加熱温度が高いほど、無機層14と保護有機層16との密着性が高くなる傾向に有るが、表2に示されるように、乾燥温度が適正である本発明例は、いずれも、良好な密着性およびガスバリア性能を有している。

なお、乾燥温度が130℃の発明例2−4および同150℃の発明例2−5は、乾燥温度が高すぎ、支持体Bの変形によって、ガスバリア性が劣化してしまった。

これに対し、乾燥温度が低すぎる比較例2−1では、無機層14と保護有機層16との密着性が低く、また、シランカップリング剤による副生成物が保護有機層16内に残存しており、これが水蒸気透過率の測定時にガスとして放出したことにより、ガスバリア性能も低かった。

以上の結果より、本発明の効果は明らかである。

【符号の説明】

【0132】

10a、10b、10c 機能性フィルム

12 有機層

14 無機層

16 保護有機層

20 有機成膜装置

24 無機成膜装置

26 塗布手段

28 乾燥手段

30 光照射手段

32,56 回転軸

34,58 巻取り軸

36,38 搬送ローラ対

42,46 材料ロール

48 製品ロール

50 供給室

52 成膜室

54 巻取り室

60,68,72,80 ガイドローラ

61,74,82 真空排気手段

62 ドラム

64 成膜手段

76,78 隔壁

【特許請求の範囲】

【請求項1】

支持体と、この支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有する機能性フィルムを製造するに際し、

塗布法による有機層の形成工程、および、気相堆積法によるケイ素化合物からなる無機層の形成工程を有し、かつ、前記無機層の上の有機層を形成する際には、この有機層の形成に先立ち、前記無機層の表面を空気に曝す工程を有し、

さらに、前記無機層の上の有機層は、有機溶剤と、前記有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、この塗料を前記無機層の表面に塗布し、その後、前記シランカップリング剤に起因する副生成物と有機溶剤との共沸点よりも高温、もしくは、前記副生成物の沸点と有機溶剤の沸点の高い方よりも高温での塗料の加熱処理、および、前記塗料の乾燥を行い、その後、前記有機化合物の硬化を行うことにより形成することを特徴とする機能性フィルムの製造方法。

【請求項2】

前記加熱処理を、前記有機層および無機層の形成面および非形成面から前記支持体を加熱することによって行う請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記加熱処理と前記塗料の乾燥とを同時に行う請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記無機層の上の有機層を形成する塗料は、前記有機化合物として、前記共沸点より高い温度、もしくは、前記副生成物の沸点と前記有機溶剤の沸点の高い方の温度よりも、高いガラス転移温度を有する有機化合物を含有する請求項1〜3のいずれかに記載の機能性フィルムの製造方法。

【請求項5】

前記塗料が、前記有機層を形成する有機化合物として、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を、有機溶剤を除いた濃度で50重量%以上含有する請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記有機化合物の硬化を、紫外線照射および電子線照射の少なくとも一方を用いて行う請求項1〜5のいずれかに記載の機能性フィルムの製造方法。

【請求項7】

前記加熱処理を、温風加熱、ヒートローラによる加熱、伝熱板による加熱の1つ以上で行う請求項1〜6のいずれかに記載の機能性フィルムの製造方法。

【請求項8】

長尺な前記支持体をロール状に巻回してなる支持体ロールから、前記支持体を引き出して、この引き出した支持体を長手方向に搬送しつつ、前記支持体への塗料の塗布、加熱処理および乾燥、ならびに、有機化合物の硬化を行って有機層を形成し、この有機層を形成した支持体を、再度、ロール状に巻回する請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

支持体と、前記支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有し、

かつ、前記無機層がケイ素化合物からなる層であり、さらに、前記無機層の上の有機層が、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しないことを特徴とする機能性フィルム。

【請求項10】

前記有機層が、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を重合してなる成分を50重量%以上有する請求項9に記載の機能性フィルム。

【請求項11】

前記支持体の表面に前記有機層を有し、かつ、最上層にも前記有機層を有する請求項9または10に記載の機能性フィルム。

【請求項12】

前記無機層と、その上層となる前記有機層との組み合わせを、複数、有する請求項9〜11のいずれかに記載の機能性フィルム。

【請求項1】

支持体と、この支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有する機能性フィルムを製造するに際し、

塗布法による有機層の形成工程、および、気相堆積法によるケイ素化合物からなる無機層の形成工程を有し、かつ、前記無機層の上の有機層を形成する際には、この有機層の形成に先立ち、前記無機層の表面を空気に曝す工程を有し、

さらに、前記無機層の上の有機層は、有機溶剤と、前記有機層となる有機化合物と、有機溶剤を除いた濃度で0.1〜25重量%のシランカップリング剤とを含有し、かつ、pH調整剤を含有しない塗料を用い、この塗料を前記無機層の表面に塗布し、その後、前記シランカップリング剤に起因する副生成物と有機溶剤との共沸点よりも高温、もしくは、前記副生成物の沸点と有機溶剤の沸点の高い方よりも高温での塗料の加熱処理、および、前記塗料の乾燥を行い、その後、前記有機化合物の硬化を行うことにより形成することを特徴とする機能性フィルムの製造方法。

【請求項2】

前記加熱処理を、前記有機層および無機層の形成面および非形成面から前記支持体を加熱することによって行う請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記加熱処理と前記塗料の乾燥とを同時に行う請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記無機層の上の有機層を形成する塗料は、前記有機化合物として、前記共沸点より高い温度、もしくは、前記副生成物の沸点と前記有機溶剤の沸点の高い方の温度よりも、高いガラス転移温度を有する有機化合物を含有する請求項1〜3のいずれかに記載の機能性フィルムの製造方法。

【請求項5】

前記塗料が、前記有機層を形成する有機化合物として、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を、有機溶剤を除いた濃度で50重量%以上含有する請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記有機化合物の硬化を、紫外線照射および電子線照射の少なくとも一方を用いて行う請求項1〜5のいずれかに記載の機能性フィルムの製造方法。

【請求項7】

前記加熱処理を、温風加熱、ヒートローラによる加熱、伝熱板による加熱の1つ以上で行う請求項1〜6のいずれかに記載の機能性フィルムの製造方法。

【請求項8】

長尺な前記支持体をロール状に巻回してなる支持体ロールから、前記支持体を引き出して、この引き出した支持体を長手方向に搬送しつつ、前記支持体への塗料の塗布、加熱処理および乾燥、ならびに、有機化合物の硬化を行って有機層を形成し、この有機層を形成した支持体を、再度、ロール状に巻回する請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

支持体と、前記支持体の上に交互に形成された2層以上の有機層および1層以上の無機層とを有し、

かつ、前記無機層がケイ素化合物からなる層であり、さらに、前記無機層の上の有機層が、0.1〜25重量%のシランカップリング剤を含有し、かつ、pH調整剤を含有しないことを特徴とする機能性フィルム。

【請求項10】

前記有機層が、3官能以上の(メタ)アクリレートのモノマーおよびオリゴマーの少なくとも一方を重合してなる成分を50重量%以上有する請求項9に記載の機能性フィルム。

【請求項11】

前記支持体の表面に前記有機層を有し、かつ、最上層にも前記有機層を有する請求項9または10に記載の機能性フィルム。

【請求項12】

前記無機層と、その上層となる前記有機層との組み合わせを、複数、有する請求項9〜11のいずれかに記載の機能性フィルム。

【図1】

【図2】

【図2】

【公開番号】特開2013−31794(P2013−31794A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168360(P2011−168360)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]