機能性フィルムの製造方法

【課題】基板に保護フィルムを貼着してなる積層材を用い、その基板に成膜等の処理を行う機能性フィルムの製造において、基板の保護、および、機能膜等の保護を図ることができ、しかも、製造コストを低減できる機能性フィルムの製造方法を提供する。

【解決手段】前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、基板を搬送しつつ被処理面に処理を施し、その後、処理済みの前記基板と保護フィルムとを、再度、貼着することにより、前記課題を解決する。

【解決手段】前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、基板を搬送しつつ被処理面に処理を施し、その後、処理済みの前記基板と保護フィルムとを、再度、貼着することにより、前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスバリアフィルム等の機能性フィルムの製造方法に関し、詳しくは、低コストで、基板の表面や、成膜したガスバリア膜などを保護することができる機能性フィルムの製造方法に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池等の各種の装置における防湿性を要求される部位や部品、食品、衣料品、電子部品等の包装に用いられる包装材料などに、基板に、ガスバリア膜(水蒸気バリア膜)を成膜してなる、ガスバリアフィルムが利用されている。

ガスバリア膜としては、窒化ケイ素、酸化ケイ素、酸窒化ケイ素、酸化アルミニウム等の各種の無機化合物からなる膜が知られている。また、これらのガスバリア膜は、プラズマCVD、スパッタリング、真空蒸着等の真空成膜法で成膜される。

【0003】

このようなガスバリアフィルムの製造に限らず、基板の表面に、光反射、光反射防止、表面保護など、目的とする機能を発現する膜(以下、便宜的に『機能膜』とする)を成膜してなる機能性フィルムが、各種の用途に利用されている。

また、このような機能性フィルムの製造において、高い生産性や生産効率での製造を可能とする方法として、長尺な基板を、ロール状に巻回してなる基板ロールから送り出し、長手方向に搬送しつつガスバリア膜等の成膜を行って、成膜済みの基板をロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置が知られている。

【0004】

ところで、前述の無機化合物からなるガスバリア膜を成膜するガスバリアフィルムの製造においては、高いガスバリア性能を有するガスバリアフィルムを得るためには、ガスバリア膜を成膜する基板の表面を、平滑かつ清浄に保つ必要がある。また、ガスバリアフィルムの製造に限らず、機能膜を成膜する基板の表面は清浄であるのが好ましいのは、当然のことである。さらに、適正な製品を製造するためには、成膜済みのガスバリア膜等の機能膜の損傷を防止することも、重要である。

このような目的を達成するために、機能膜を成膜する基板の表面や、成膜した機能膜の表面を、保護フィルムで保護することが行われる。

【0005】

例えば、特許文献1には、RtoRを利用するガスバリアフィルムの製造において、基板をドラム電極に巻き掛けて長手方向に搬送しつつ、大気圧プラズマCVDによって基板のA面にガスバリア膜を成膜した後、ガスバリア膜上に保護フィルム(粘着性を有する樹脂材料)を貼着してロール状に巻回し、次いで、この基板ロールを表裏反転して装填して、B面にガスバリア膜を成膜することが記載されている。

この製造方法によれば、A面のガスバリア膜の上に保護フィルムを貼着しているので、B面のガスバリア膜の成膜時に、ドラム電極との接触によってA面のガスバリア膜が損傷することを防止できる。

【0006】

また、特許文献1には、上記両面にガスバリア膜を有するガスバリアフィルムの製造において、B面にガスバリア膜を成膜した基板を巻き取る前に、A面の保護フィルムを剥離してもよいことが記載されている。

さらに、特許文献1には、A面にガスバリア膜を成膜する前に、基板のA面に保護フィルムを貼着し、成膜領域に搬送する前に保護フィルムを剥離することも記載されている。特許文献1では、この方法によれば、基板表面の異物をガスバリア膜の成膜前に、基板表面に付着した異物を、ガスバリア膜の成膜前に除去でき、均質性に優れたガスバリアフィルムを製造できる、としている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開2007/138837号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、成膜前の基板表面や、成膜した機能膜の表面に保護フィルムを貼着することにより、機能膜を成膜される基板表面の損傷や、成膜した機能膜の損傷を防止することができ、目的とする機能を適正に発現する機能性フィルムを製造することができる。

【0009】

ここで、特許文献1にも記載されるように、基板や機能膜を保護する保護フィルムは、機能膜の成膜前や、処理済みの基板をロール状に巻回する前に、剥離される。機能性フィルムの製造においては、剥離された保護フィルムは、廃棄されるのが通常である。

すなわち、基板の保護および機能膜の保護の両方が必要な場合には、2枚の保護フィルムが必要となる。さらに、複数層の機能膜を成膜する場合には、保護が必要な機能膜の層数に応じた枚数の保護フィルムが必要となる。

【0010】

そのため、このような保護フィルムのコストが、機能性フィルム、特に、複数の機能膜を成膜してなる機能性フィルムのコスト向上の一因となっている。

【0011】

本発明の目的は、前記従来技術の問題点を解決することにあり、基板表面に目的とする機能を発現する機能膜を成膜してなる機能性フィルムの製造において、成膜前の基板表面、および、成膜した機能膜等を保護して、他の部材との接触に起因する損傷等を好適に防止することができ、しかも、保護フィルムに起因する製造コストの向上も抑制することができる機能性フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、長尺な基板の被処理面に保護フィルムを貼着してなる積層材の、前記基板の被処理面を処理して機能性フィルムを製造する製造方法であって、前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、前記基板を搬送しつつ被処理面に処理を施し、その後、前記被処理面を保護フィルムで覆うように、処理済みの前記基板と保護フィルムとを、再度、貼着することを特徴とする機能性フィルムの製造方法を提供する。

【0013】

このような本発明の機能性フィルムの製造方法において、前記処理が、前記基板の被処理面への成膜であるのが好ましい。

また、前記基板との剥離位置から前記基板への再貼着位置までの、前記保護フィルムの搬送経路に、その前後における保護フィルムにかかる張力を遮断するテンションカット手段を設けるのが好ましく、この際において、前記基板にかかる張力をT1、前記基板との剥離位置からテンションカット手段までに前記保護フィルムにかかる張力をT2、前記テンションカット手段から前記基板との再貼着位置までに前記保護フィルムにかかる張力をT3とした際に、『T3<T1<T2』であるのが好ましい。

また、前記基板の被処理面に施す処理が、減圧下における処理であって、前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送を、減圧下で行うのが好ましく、この際において、前記基板の被処理面に施す処理が、1000Pa以下の圧力で行う処理であるのが好ましく、さらに、前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送経路の圧力が、前記基板の被処理面の処理圧力と同一であるのが好ましい。

また、前記保護フィルムの搬送中に、前記保護フィルムの温度調節を行うのが好ましく、この際において、前記温度調整は、前記基板との再貼着位置における基板と保護フィルムとの温度差が、20℃以下となるように、前記保護フィルムの温度を調節するのが好ましく、また、前記基板および保護フィルムを、共に、それぞれのガラス転移温度以下の温度として、前記基板と保護フィルムとの再貼着を行うのが好ましい。

また、前記基板と保護フィルムとの剥離を、前記保護フィルムの粘着材の軟化温度以下で行うのが好ましく、また、ロール状に巻回された基板ロールから前記積層材を送り出して、前記基板と保護フィルムの剥離、基板の処理、および、基板と保護フィルムとの再貼着を行い、再貼着した積層材を、再度、ロール状に巻回するのが好ましく、さらに、前記保護フィルムの搬送経路中に、保護フィルムのクリーニング手段を設けるのが好ましい。

【発明の効果】

【0014】

本発明の機能性フィルムの製造方法は、基板表面(基板の被処理面)に保護フィルムを貼着してなる長尺な積層材を用い、積層材を搬送しつつ、保護フィルムを基板から剥離した後に、基板と保護フィルムとを別の搬送経路で搬送して、基板にガスバリア膜の成膜などの処理を行い、その後、処理済みの基板に、再度、保護フィルムを貼着する。

そのため、本発明の製造方法によれば、基板表面や成膜した機能膜等が露出するのを、成膜時などの必要最小限に抑えることができ、保護が必要な面を確実に保護して、他の部材との接触に起因する損傷などを大幅に抑制して、損傷等に起因する特性低下を防止した、高品質な製品を安定して製造できる。また、複数層の膜を成膜する機能性フィルムの製造であっても、基板表面の保護と、成膜したガスバリア膜など機能膜表面等の保護とを、1枚の保護フィルムで行うことができる。

そのため、本発明によれば、基板表面および処理後の表面を好適に保護することができると共に、多層の機能膜を成膜する機能性フィルムの製造においても、保護フィルムは1枚で済むので、保護フィルムに起因する製造コストの向上を、大幅に抑制できる。

【図面の簡単な説明】

【0015】

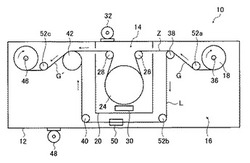

【図1】本発明の機能性フィルムの製造方法を実施する成膜装置の一例を概念的に示す図である。

【図2】(A)は、本発明の機能性フィルムの製造方法に用いられる積層材の一例を、(B)は、本発明の機能性フィルムの製造方法で基板に成膜を行った後の積層材の一例を、それぞれ、概念的に示す図である。

【図3】本発明の機能性フィルムの製造方法を実施する成膜装置の別の例を概念的に示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の機能性フィルムの製造方法について、添付の図面に示される好適例を基に、詳細に説明する。

【0017】

図1に、本発明の機能性フィルムの製造方法の一例を実施する成膜装置の一例の概念図を示す。

図1に示す成膜装置10は、基板Zと保護フィルムLとの積層材Gを用い、基板Zと保護フィルムLとを剥離して、異なる搬送経路で同速度で搬送し、基板Zにガスバリア膜等の目的とする機能を発現する膜(以下、便宜的に『機能膜m』とする)を成膜した後、再度、基板Zと保護フィルムLとを貼着するものであり、真空チャンバ12と、この真空チャンバ12内に形成される、成膜室14と巻出し/巻取り室16とを有して構成される。

【0018】

図示例の成膜装置10において、積層材Gは長尺な物であり、ロール状に巻回されて積層材ロール18として成膜装置10に装填される。

成膜装置10は、積層材ロール18から積層材Gを引き出して、長手方向に搬送しつつ、前述のように剥離/成膜/貼着等の所定の処理を施し、再度、ロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置である。

【0019】

本発明の機能性フィルムの製造方法では、図2(A)に示すような、基板Zの表面(被成膜面(被処理面))Zaを保護フィルムLで全面的に覆って、基板Zと保護フィルムLとを積層/貼着してなる、積層材Gを用いて、機能性フィルムを製造する。

【0020】

本発明において、機能膜を成膜される基板Zには、特に限定はなく、成膜する機能膜m、および、その成膜方法に応じて、機能膜mを成膜可能なウエブ状物が、全て、利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなるプラスチック(樹脂)フィルムや、アルミニウム、ステンレスなどの金属ウエブ状物等が、基板Zとして、好適に利用可能である。

【0021】

また、本発明においては、このようなプラスチックフィルム等を基材として、その上に、保護層、接着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層、ガスバリア膜等の、各種の機能を得るための層(膜)が成膜されているウエブ状物を、基板Zとして用いてもよい。

この際においては、基材の上に1層のみが成膜されたウエブ状物を基板Zとして用いてもよく、あるいは、基材の上に、複数層が成膜されたウエブ状物を基板Zとして用いてもよい。また、基板Zが、基材の上に複数層の膜が成膜されたウエブ状物である場合には、同じ層を複数層有してもよく、例えば、平坦化層とガスバリア膜との組み合わせを複数回繰り返し積層した構成のように、2層以上を組み合わせてなる膜を、複数回、繰り返し積層したものであってもよい。

【0022】

さらに、基材の上に何らかの機能を得るための層が1層以上成膜された基板Zを用いる場合には、その1層以上が、本発明の製造方法で成膜された膜であってもよい。

すなわち、本発明の製造方法においては、本発明の製造方法によって製造した、基板Zに機能膜mを成膜し、その上に保護フィルムLを積層/貼着した積層材G’(図2(B)参照)を、原材料となる積層材Gとして用いてもよい。

【0023】

一方、保護フィルムLは、基板Zの表面Zaを保護し、また、機能膜mの成膜後は、この機能膜mを保護するものである。

保護フィルムLには、特に限定はなく、機能性フィルムの製造において利用されている、粘着性を有する保護フィルムが、各種、利用可能である。

【0024】

一例として、ポリエチレンフィルム等のプラスチックフィルムの表面に、粘着材を塗布してなる保護フィルムLが例示される。また、多孔質な形状のウエブ状物に、粘着材を塗布してなる保護フィルムLも、利用可能である。

粘着材には、特に限定はなく、エチレン−酢酸ビニル共重合体系粘着材、ポロオレフィン系粘着材、アクリル系粘着材、ゴム系粘着材、ウレタン系粘着材、シリコン系粘着材、紫外線硬化型粘着材等、公知の粘着材が、各種、利用可能である。

このような保護フィルムLに関しては、前述の特許文献1(国際公開第2007/138837号公報)に詳述されている。

【0025】

また、上記のようなプラズチックフィルムおよび粘着材として、溶融製膜可能な物を用い、両者を共流延(共押し出し)することにより、プラスチックフィルムの表面に粘着材層を形成してなる保護フィルムLも、好適に例示される。

粘着材を塗布のような後付ではなく、プラスチックフィルム自体が溶融製膜される際に共流延によって粘着層を付与された保護フィルムLとすることで、さらに最適な粘着力を実現できると共に、積層材Gから保護フィルムLを剥離した際における、粘着材の基板Zの表面Zaへの残存を少なくすることができるので、高品質な機能性フィルムを製造することが可能となる。また、共流延によって粘着層を形成した保護フィルムLを用いることで、粘着材からの脱ガスを低減でき、図示例のような真空系で取り扱う際の悪影響を最小限に抑制することができ、余分なガスによる成膜への悪影響、例えば、機能膜mの割れや抜け等の欠陥が発生するのを更に抑制することができる。

【0026】

本発明において、保護フィルムLの厚さには、特に限定は無いが、10〜300μmとするのが好ましい。

また、保護フィルムLの剥離力には、特に限定は無いが、保護フィルムLの粘着力が高すぎると、特に図示例のような真空系で扱う場合には、基板Z(表面Za)と間のエアー除去化による密着力の向上によって、保護フィルムLの剥離により表面Zaを破壊する可能性が有り、さらに、表面Zaに粘着材が残存し、機能膜mを成膜する時の異物となる可能性も有る。逆に、保護フィルムLの粘着力の弱すぎると、保護フィルムLが基板Zに綺麗に貼り付かず、これが、皺や巻き姿の異常を引き起こす原因となる。

以上の点を考慮すると、保護フィルムLは、基板Zの表面Zaに対する剥離力が、0.4〜5N/mであるのが好ましい。特に、巻き締まりが生じる、図示例のような真空系で保護フィルムLを扱う場合には、保護フィルムLは、基板Zの表面Zaに対する剥離力が、0.4〜2.4N/mであるのが好ましい。

【0027】

また、基板Zおよび機能膜mの保護や、保護フィルムLが有する凹凸の基板Zへの転写の防止等を考慮すると、保護フィルムL(その基材)は、基板Z(その基材)よりも剛性の低いのが、一般的である。

【0028】

前述のように、成膜装置10は、このような基板Zの表面Zaを全面的に覆って、保護フィルムLを貼着/積層してなる積層材Gを用い、積層材ロール18から積層材Gを送り出して、基板Zと保護フィルムLとを剥離して、両者を異なる搬送経路で長手方向に搬送しつつ、基板Zに機能膜mを形成して、成膜済みの基板Zと保護フィルムLとを、再度、貼着して、この積層材をロール状に巻回するものである。

このような成膜装置10は、真空チャンバ12内に形成された、成膜室14と巻出し室/巻取り室16(以下、巻出し室16とする)とを有する。なお、成膜装置10(60)は、図示した部材以外にも、各種のセンサ、搬送ローラ対や基板Zの幅方向の位置を規制するガイド部材など、基板Zを所定の経路で搬送するための各種の部材(搬送手段)等、RtoRによって成膜を行なう装置が有する各種の部材を有してもよい。

【0029】

成膜室14は、公知の真空成膜法によって、基板Zの表面Zaにガスバリア膜等の機能膜mを成膜する部位で、真空チャンバ12内において、隔壁20によって、巻出し室16と略気密に分離されている。

図示例において、成膜室14は、ドラム24と、搬送ローラ26および28と、成膜手段30と、真空排気手段32と有して構成される。

【0030】

成膜室14においては、後述する剥離ローラ38によって保護フィルムLと剥離されて巻出し室16から搬送された基板Zを、搬送ローラ26によってドラム24に案内し、基板Zをドラム24の所定領域に巻き掛けて長手方向に搬送しつつ、成膜手段30によって機能膜mを成膜(形成)し、成膜済みの基板Zを、搬送ローラ28で案内して、後述する巻出し室16の貼り付けローラ42に搬送する。

【0031】

ドラム24は、基板Zを所定の成膜位置に位置しつつ、長手方向に搬送する円筒状の物である。

ドラム24は、温度調節手段を内蔵して、成膜中の基板Zの温度を調節可能とするのが好ましい。なお、温度調節手段には、特に限定はなく、シリコンオイルや水等の温度調整媒体の循環手段、各種のヒータ等の加熱手段、ピエゾ素子等の冷却手段等、公知の手段が、各種、利用可能である。

また、成膜手段30が、CCP−CVD等の電極対を用いる成膜手段である場合には、ドラム24は、成膜手段24の対向電極として作用するのが好ましい。そのために、ドラム24には、バイアス電源(例えば、400Hzのパルス電源や高周波電源)を接続してもよく、あるいは、接地してもよく、あるいは、バイアス電源との接続と接地とを切り換え可能にしてもよい。

【0032】

真空排気手段32は、成膜室24内を機能膜mの成膜に対応する所定の圧力とするものである。

真空排気手段32には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。この点に関しては、後述する真空排気手段48も同様である。

【0033】

成膜手段30は、公知の真空下(減圧下)の成膜方法によって、基板Zの表面Zaに機能膜mを成膜するものである。

本発明において、機能膜mの成膜方法には、特に限定はなく、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の真空下で行われる公知の成膜手段が、全て、利用可能である。従って、成膜手段30は、成膜室14で実施する成膜方法に応じた、各種の部材を有して構成される。

【0034】

例えば、成膜室14が、ICP−CVD法(誘導結合型プラズマCVD)によって機能膜mの成膜を行なうものであれば、成膜手段30は、誘導磁場を形成するための誘導コイルや、成膜領域に原料ガスを供給するためのガス供給手段等を有して構成される。

成膜室14が、CCP−CVD法(容量結合型プラズマCVD)によって機能膜mの成膜を行なうものであれば、成膜手段30は、中空状で多数の小孔を有し電極および原料ガス供給部として作用するシャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、原料ガスの供給手段等を有して構成される。

成膜室14が、スパッタリングによって機能膜mの成膜を行なうものであれば、成膜手段30は、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。成膜室14が、反応性スパッタリングによって成膜を行うものであれば、さらに、反応ガスの供給手段を有して構成される。

成膜室14が、成膜室が真空蒸着によって機能膜mの成膜を行うものであれば、成膜手段30は、蒸発源(ルツボ)、電子銃や抵抗加熱電源などの成膜材料の加熱手段等を有して構成される。

【0035】

本発明において、成膜する機能膜mには、特に限定はなく、上述したような真空成膜方法によって成膜可能な、各種の機能膜mが利用可能である。

一例として、窒化ケイ素、酸化ケイ素、酸窒化ケイ素、酸化アルミニウム等のガスバリア膜などが例示される。

【0036】

ここで、後に詳述するが、本発明においては、保護フィルムLによって、基板Zの表面を清浄かつ平坦に保つことができ、さらに、成膜した機能膜mも保護することができる。

従って、本発明は、高品質な製品を得るために、成膜面の清浄性および平滑性や、成膜した機能膜mの損傷防止を要求される機能膜mの成膜には、好適に利用可能であり、例えば、これらが強く要求されるガスバリア膜の成膜(すなわちガスバリアフィルムの製造)等には、好適に利用される。

【0037】

また、本発明においては、成膜室14では、1000Pa以下の圧力での成膜を行うのが好ましい。

後に詳述するが、成膜装置10においては、成膜中は、成膜室14と巻出し室16とを、同じ圧力にするので、成膜圧を上記範囲とすることにより、保護フィルムLに塵埃等の異物が付着するのを、好適に防止できる。

【0038】

1000Pa以下の圧力での成膜としては、一例として、原料ガスとしてシランガス、アンモニアガス、水素ガス、および窒素ガスを用い、13.56MHzの高周波電源(プラズマ励起電源)、400Hzのバイアス電源を用い、20Pa程度の圧力で、CCP−CVDによってガスバリア膜としての窒化ケイ素膜を成膜する機能膜mの成膜が例示される。

また、スパッタリングは、通常、10Pa以下の圧力で成膜を行うので、全ての成膜が、好適に利用可能である。

【0039】

図示例の成膜室14は、ドラム24に対して、成膜手段30を1つのみ有する構成であるが、本発明は、これに限定はされず、ドラム24に対面して、周方向(すなわち、基板Zの搬送方向)に、2個や3個等の複数の成膜手段30を設けて、複数層の機能膜mを成膜できるようにしてもよい。

また、成膜室内に、複数のドラムを配列して、それぞれのドラムに対応して、1以上の成膜手段30を配置して、複数層の機能膜mを成膜できるようにしてもよい。

このように複数の成膜手段30を配置する場合には、各成膜手段30は、同じ成膜方法を行うものであっても、異なる成膜方法を行うものであってもよい。

さらに、複数のドラムを用いる場合は、後述する塗布手段やフラッシュ蒸着手段を行うドラムと、真空成膜を行うドラムとを、圧力室等を設けて真空下で連結して、フラッシュ蒸着→真空成膜→フラッシュ蒸着、フラッシュ蒸着→真空成膜、真空成膜→フラッシュ蒸着のような成膜を行ってもよい。

【0040】

巻出し室16は、積層材ロール18から積層材Gを送り出し、基板Zと保護フィルムLとを剥離して、基板Zは成膜室14に送り、保護フィルムLは成膜室14外の所定の経路で搬送して、成膜室14から排出された成膜済みの基板Zと、保護フィルムLとを、再貼着して、ロール状に巻回する部位である。

このような巻出し室16は、供給軸36と、剥離ローラ38と、予備加熱ローラ40と、貼り付けローラ42と、巻取り軸46と、真空排気手段48と、テンションカッタ50と、搬送ローラ52(52a〜52c)とを有して構成される。

【0041】

真空排気手段48は、少なくとも機能膜mの成膜中に、成膜中に巻出し室16内の圧力を、成膜室14内の圧力(成膜圧力)と同じ圧力とするものである。

成膜室14と巻出し室16とは、前述のように、隔壁20によって略気密に分離されているが、両室は、基板Zの通過部において、連通しており、圧力差が有ると、巻出し室16の圧力が、成膜室14の成膜圧に悪影響を与える場合が有る。

これに対して、真空排気手段48によって、巻出し室16の圧力を成膜室14の圧力と同圧力にすることにより、巻出し室16の圧力が、成膜室14における機能膜mの成膜に悪影響を与えることを防止できる。

【0042】

なお、成膜装置10においては、成膜室14内のガスが、巻出し室16に排出されて、巻出し室16内が汚染されるのを防ぐために、巻出し室16の圧力を、成膜室14の圧力よりも、1〜10Pa程度、高くする場合がある。

本発明において、成膜室14と巻出し室16との圧力が同一とは、不可避的な変動や誤差を加味した略同一はもちろん、上記汚染防止のための圧力差を有する場合も含むものである。

【0043】

前述のように、成膜装置10において、基板Zと保護フィルムLとを貼着した積層材Gは、ロール状に巻回されて、積層材ロール18として装填される。

供給軸36は、この積層材ロール18が装填される回転/支持軸である。

【0044】

積層材ロール18から送り出された積層材Gは、搬送ローラ52aに案内されて、剥離ローラ38に供給される。

剥離ローラ38は、複数の長尺なウエブ状物を貼着してなる積層材をローラ上で剥離する、公知の剥離ローラである。積層材Gは、この剥離ローラ38によって、基板Zと保護フィルムLとに剥離される。

【0045】

なお、剥離ローラ38によって、基板Zと保護フィルムLとを剥離する際には、積層材Gの温度の温度は、保護フィルムLの粘着材の軟化温度以下であるのが好ましく、特に、常温であるのが好ましい。

このような構成を有することにより、粘着材が基板Zに転写されることを好適に防止できる等の点で好ましい結果を得る。

【0046】

剥離ローラ38によって剥離された基板Zは、前述のように、成膜室14に搬送されて、成膜手段30によってガスバリア膜等の機能膜mを成膜され、搬送ローラ28によって案内されて成膜室14から排出され、貼り付けローラ42に供給される。

他方、保護フィルムLは、搬送ローラ52bおよび予備加熱ローラ40に案内されて、成膜室14の外側の所定経路を通って、貼り付けローラ42に供給される。搬送ローラ52bと予備加熱ローラ40との間にはテンションカッタ50が配置されている。テンションカッタ50、および、予備加熱ローラ40については、後に詳述する。

なお、剥離ローラ38から貼り付けローラ42までの基板Zおよび保護フィルムLの搬送において、基板Zと保護フィルムLとの搬送速度は、同一である。

【0047】

貼り付けローラ42は、ロール上において、少なくとも一方が粘着性を有する2枚の長尺なウエブ状物を積層して、貼着する、公知のウエブ状物の貼り付けローラである。また、貼り付けローラ42は、保護フィルムLの温度調整手段も兼ねている。

図1に示すように、基板Zと保護フィルムLとは、貼り付けローラ42において、保護フィルムLが機能膜mの全面を覆うように積層されて、再貼着され、図2(B)に示すような積層材G’とされる。

この積層材G’は、搬送ローラ52cによって所定の経路に案内されて、巻取り軸46によって、ロール状に巻回される。なお、巻取り軸46による巻取り張力には、特に限定は無いが、本発明者の検討によれば、10〜100N/m程度が好ましい。

【0048】

以上の説明より明らかなように、本発明の製造方法は、基板Zの表面Zaに保護フィルムLを貼着してなる積層材Gを用いた機能性フィルムの製造において、成膜前に剥がした保護フィルムLを基板Zとは異なる搬送経路で搬送して、基板Zに機能層mを成膜し、機能層mを覆うように基板Zと保護フィルムLとを積層して、両者を再貼着する。

すなわち、本発明の製造方法では、基板表面や成膜した機能膜等が露出するのを、成膜時、および、その前後などの、必要最小限に抑えることができる。そのため、本発明の製造方法によれば、保護が必要な面を確実に保護して、搬送ローラ等の他の部材との接触による損傷や塵埃等の付着に起因する特性低下の無い、高品質な製品を安定して製造することができる。

さらに、図示例においては、機能膜mを成膜した基板Zに保護フィルムLを積層した状態で巻き取る。そのため、巻き取った後も、機能膜mが保護された状態を維持でき、一般的に剛性の高い基板Zの裏面が、機能膜mに接触することに起因する損傷や、基板裏面の凹凸が機能膜mに転写されるいわゆる裏面転写も防止できる。

【0049】

また、基板Zから剥離した保護フィルムLを、再利用するので、基板Zの表面Zaの保護と、成膜した機能膜mの保護とを、1枚の保護フィルムLで行うことができる。

しかも、本発明の製造方法で作製した機能膜mを有する基板Zと保護フィルムLを有する積層材G’に、さらに、本発明の製造方法で機能膜mの成膜等を行うことにより、多層の機能膜mを成膜する機能性フィルムの製造においても、保護フィルムLは1枚で済むので、保護フィルムに起因する製造コストの向上を、大幅に抑制できる。

【0050】

また、大気圧プラズマCVDなど、大気圧下での成膜において、本発明のような保護フィルムLの再利用を図ろうとすると、剥離した保護フィルムLを搬送している途中に、搬送空間に浮遊する塵埃等の異物が保護フィルムLの表面(特に粘着面)に付着してしまい、この異物によって、機能膜m等が汚染され、また、損傷してしまう。

これに対し、前述のように、図示例の成膜装置10は、成膜室14は減圧下での成膜を行う装置であり、成膜室14で適正な成膜圧力を維持するために、保護フィルムLを搬送する巻出し室16内も、成膜室14と同圧力にする。すなわち、成膜装置10においては、保護フィルムLも減圧下で搬送されるので、基板Zと剥離された状態で搬送される保護フィルムLに、塵埃等の異物が付着するのを防止できる。特に、前述のように、成膜室14での成膜圧力を1000Pa以下とすることにより、保護フィルムLへの塵埃等の異物の付着を、より好適に防止でき、高品位な機能性フィルムを、より安定して作製できる。

【0051】

なお、本発明においては、必要に応じて、剥離ローラ38から貼り付けローラ42までの保護フィルムLの搬送経路途中に、保護フィルムLの粘着面(あるいは両面)のクリーニング手段を設けてもよい。これにより、より確実に、保護フィルムLの表面を清浄化して、基板Zと再貼着することができる。

なお、保護フィルムLのクリーニング手段には、特に限定はなく、粘着性を有するクリーニングロール等、公知のウエブ状物のクリーニング手段が、各種、利用可能である。

【0052】

図示例の成膜装置10において、保護フィルムLの搬送経路中の搬送ローラ52bと予備加熱ローラ40との間には、テンションカッタ50が配置される。テンションカッタ50は、その上流側と下流側(保護フィルムLの搬送方向)とで保護フィルムLに掛かる張力を遮断し、テンションカッタ50の上流側と下流側で、保護フィルムLに掛かる張力を、異なる張力とすることを可能にするものである。

また、成膜装置10において、搬送ローラ52aと予備加熱ローラ40は、保護フィルムLに掛かる張力を調整する、テンションコントローラを兼ねている。

さらに、成膜装置10においては、基板Zや保護フィルムLに掛かる張力(特に、後述するT1、T2およびT3)を測定するための張力測定手段(テンションピックアップ)が配置されてもよい。

【0053】

成膜装置10においては、このようなテンションカッタ50とテンションコントローラとを備えることにより、基板Zと保護フィルムLとの剥離時、および、基板Zと保護フィルムLとの再貼着時における、基板Zおよび保護フィルムLの張力を、最適なものにしている。

一例として、基板Zに掛かる張力をT1、剥離ローラ38からテンションカッタ50までの間の保護フィルムLに掛かる張力をT2、および、テンションカッタ50から貼り付けローラ42までの間の保護フィルムLに掛かる張力をT3とする。成膜装置10においては、テンションカッタ50によって、剥離ローラ38と貼り付けローラ42との間で保護フィルムLに掛かる張力を遮断し、テンションコントローラによって、テンションカッタ50の上下流で保護フィルムLに掛かる張力を調整することにより、

T3<T1<T2

となるように、基板Zおよび保護フィルムLにかかる張力を調整する。

【0054】

前述のように、保護フィルムLは、基板Zよりも剛性の低いものであるのが、一般的である。

そのため、積層材Gを搬送しつつ基板Zから保護フィルムLを剥離する際に、確実に剥離するためには、保護フィルムLに強い張力を書ける必要がある。逆に、基板Zと保護フィルムLとを貼着する際に、保護フィルムLに強い張力が掛かっていると、保護フィルムLに長手方向のシワが入ってしまい、適正な貼着を行うことができない。

それに対して、図示例のように、保護フィルムLの搬送経路中にテンションカッタ50とテンションコントローラとを設け、基板Zおよび保護フィルムLに掛かる張力を『T3<T1<T2』とすることにより、基板Zと保護フィルムLとの剥離を確実に行い、かつ、基板Zと保護フィルムLとの再貼着の際に保護フィルムLにシワが入るのを防止して、適正な貼着(積層材G’の形成)を行うことが可能となる。

【0055】

テンションカッタ50には、特に、限定は無く、ニップローラやダンサーローラ等、搬送される長尺なウエブ状物に掛かる張力を所定位置で遮断し、その前後(上下流)でウエブ状物に掛かる張力を異なる張力にできる、公知のテンションカッタが、全て、利用可能である。

なお、テンションカッタ50は、保護フィルムLに掛かる張力を適正に遮断できると共に、保護フィルムLを損傷することが無いものを選択するのが好ましい。

【0056】

また、搬送ローラ52bおよび予備加熱ローラ40による、保護フィルムLの張力調整手段にも、特に限定はなく、ローラの位置の調整等、搬送される長尺なウエブ状物の公知の張力調整方法が、全て利用可能である。

本発明においては、さらに、ローラによる張力調整以外にも、各種の張力調整手段が利用可能である。

【0057】

T1、T2、およびT3の、それぞれの強さや、差には、特に限定はなく、基板Zおよび保護フィルムLの剛性、基板Zと保護フィルムLとの剛性の差、基板Zおよび保護フィルムLの厚さ、基板Zおよび保護フィルムLの搬送速度、保護フィルムLの粘着性等に応じて、適宜、設定すればよい。

【0058】

前述のように、テンションカッタ50の下流には、テンションコントローラを兼ねる予備加熱ローラ40が配置される。また、貼り付けローラ42は、保護フィルムLの温度調整手段も兼ねている。

図示例の成膜装置10においては、このような保護フィルムLの温度調節手段を有することにより、機能膜mを成膜された基板Zと、保護フィルムLとの再貼着を、より適正に行うことを可能にしている。

【0059】

前述のように、成膜室14では、プラズマCVD、スパッタリング、真空蒸着等の真空成膜法によって、基板Zの表面Zaに成膜を行う。このような真空成膜法で成膜を行うと、通常、基板Zの温度が上昇してしまう。また、目的とする機能を、より好適に発現する高品質な膜を成膜するために、基板を加熱した状態で、成膜温度を向上して成膜を行う場合も有る。

一方で、基板Zと保護フィルムLとの剥離は、常温で行うのが好ましく、保護フィルムLは、剥離後は、基板Zとの再貼着までは、何の処理もされない。

【0060】

すなわち、真空成膜では、そのプロセスにおいて、基板Zの加熱を避ける事が出来ない場合が多い。従って、何の処理もしなければ、再貼着時には、基板Zと保護フィルムLとの間には温度差が有る。

このような温度差が有る状態で、基板Zと保護フィルムLとを再貼着すると、保護フィルムLおよび基板Zに急激な温度変化が生じ、その結果、剛性の弱い保護フィルムLに皺が入ってしまい、適正な製品を得ることができない。

【0061】

これに対して、成膜装置10においては、貼り付けローラ42を保護フィルムLの温度調節を兼ねる物とし、さらに、予備加熱ローラ40を有することにより、基板Zとの貼り付けの前に、保護フィルムLを加熱して、基板Zとの温度差を小さくすることができる。

そのため、成膜装置10によれば、基板Zと保護フィルムLとの再貼着の際に保護フィルムLにシワが入るのを防止して、適正な貼着を行うことが可能となる。

【0062】

基板Zと保護フィルムLとを再貼着する際の温度差は、20℃以下とするのが好ましく、特に、5℃以下とするのが、より好ましい。

再貼着する際の基板Zと保護フィルムLとの温度差を、上記範囲とすることにより、再貼着時における保護フィルムLのシワの発生を、より確実に防止できる。

【0063】

なお、基板Zと保護フィルムLとの再貼着の際には、基板Z(基板Zが、基材に1層以上の層を有する物である場合には、各層も含む)および保護フィルムLの温度を、共に、自身のガラス転移温度以下とするのが好ましい。このような構成とすることにより、貼着時の温度から常温に至る過程で、収縮率の差によって積層材G’が搬送中にカールしたり、保護フィルムLが積層材G’から剥離して、所望の保護効果が得られないことや、搬送不良や巻き取り不良を防止することができる等の点で、好ましい。また、積層材G’を最終製品の段階でシート状物にカットした時に、同様にカールや保護フィルムLの剥離することを防止でき、すなわち製品取り扱い上の不具合を防止できる等の点でも、好ましい。

従って、前記貼り付けローラ42および予備加熱ローラ40による温度調節は、保護フィルムLの温度がガラス転移温度よりも高くならないように行うのが好ましい。また、再貼着される基板Zをガラス転移温度以下とするために、必要に応じて、貼り付けローラ42の上流に、基板Zの冷却手段を配置してもよく、基板Zと保護フィルムLとを再貼着する際の温度差の調整に、この冷却手段を用いてもよい。

【0064】

貼り付けローラ42および予備加熱ローラ40における、保護フィルムLの加熱方法には、特に限定はなく、ローラ内に加熱媒体を循環する方法、ローラにヒータを内蔵する方法等、公知の手段が、各種、利用可能である。

また、十分な保護フィルムLの加熱を行うためには、貼り付けローラ42への保護フィルムLの巻き掛け量を十分に確保するのが好ましい。そのためには、貼り付けローラ42は、比較的径の大きなローラであるのが好ましく、例えばφ250mm以上の径を有するローラであるのが好ましい。

【0065】

なお、予備加熱ローラ40は、必要に応じて設けられるものであり、貼り付けローラ42で、十分に保護フィルムLの温度調整が可能である場合には、予備加熱ローラ40に変えて、普通の搬送ローラ52(テンションコントローラは兼ねる)としてもよい。

【0066】

以下、図1に示す成膜装置10の作用を説明する。

長尺な積層材Gは、ロール状に巻回された積層材ロール18として供給軸36に装填される。積層材ロール18が供給軸36に装填されたら、積層材Gが引き出され、剥離ローラ38で基板Zと保護フィルムLとが剥離され、基板Zは成膜室14を経て貼り付けローラ42に、保護フィルムLは搬送ローラ対52bおよび予備加熱ローラ40を経て貼り付けローラ42に、それぞれ送られ、貼り付けローラ42で貼着されて、巻取り軸46に至る(巻回される)、所定の搬送経路を挿通される。

【0067】

積層材G(基板Zおよび保護フィルムL)の挿通が終了したら、真空チャンバ12を閉塞して、真空排気手段32および48を駆動して、成膜室14および巻出し室16の排気を開始する。

並行して、成膜手段30における成膜の準備を開始する。例えば、成膜手段30が、CCP−CVDやスパッタリングによる成膜を行うものであれば、原料ガスの供給等を開始し、真空蒸着による成膜を行うものであれば、成膜材料の加熱を開始する。

【0068】

成膜室14および巻出し室16の圧力が所定圧力となり、成膜手段30の準備が完了したら、積層材Gの搬送(積層材ロール18からの送り出し、および、巻取り軸46での巻取り)を開始して、さらに、基板Zへの成膜を開始する。例えば、成膜手段30が、CCP−CVDやスパッタリングによる成膜を行うものであれば、プラズマ例起電力の供給等を開始し、真空蒸着による成膜を行うものであれば、蒸発源のシャッタを開放する。

【0069】

積層材ロール18から送り出された積層材Gは、搬送ローラ52aを経て剥離ローラ38に搬送され、剥離ローラ38において、基板Zと保護フィルムLとに剥離される。

【0070】

保護フィルムLと剥離された基板Zは、成膜室14に搬送され、搬送ローラ26によってドラム24に巻き掛けられて、長手方向に搬送されつつ、成膜手段30によって所定の機能膜m、例えば、ガスバリア膜を成膜される。

成膜室14における成膜条件は、成膜手段30や成膜する機能膜m、膜厚や成膜レート等に応じて、適宜、設定すればよい。

ドラム24に搬送されつつ、機能膜mを成膜された基板Zは、搬送ローラ28によって案内されて、成膜室14から排出されて、貼り付けローラ42に搬送される。

【0071】

他方、剥離ローラ38によって基板Zと剥離された保護フィルムLは、搬送ローラ52bおよび予備加熱ローラ40に案内されて、貼り付けローラ42に搬送される。

この搬送において、保護フィルムLは、予備加熱ローラ40によって加熱される。また、テンションカッタ50と、テンションコントローラを兼ねる搬送ローラ52bおよび予備加熱ローラ40によって、保護フィルムLのテンションは、『T3<T1<T2』を満たすように調整されている。これにより、剥離ローラ38における剥離、および、後の貼り付けローラ42における再貼着が適正に行われるのは、前述のとおりである。

【0072】

貼り付けローラ42に搬送された基板Zと保護フィルムLは、貼り付けローラ42によって、機能膜mを保護フィルムLで覆うように積層/貼着される。

なお、保護フィルムLは、貼り付けローラ42による搬送時にも加熱され、基板Zと保護フィルムLとの温度差が、好ましくは20℃以下、より好ましくは5℃以下にされる。これにより、貼り付けローラ42における再貼着が適正に行われるのは、前述のとおりである。

【0073】

再貼着された、機能膜mを成膜された基板Zと保護フィルムLとの積層材G’は、搬送ローラ52cによって巻取り軸46に案内されて、巻取り軸46によって、ロール状に巻回され、次の工程に供給される。

なお、この機能膜mを成膜された基板Zと保護フィルムLとの積層材G’は、次工程として、同じく本発明の製造方法によって機能膜mを成膜する装置に供給されてもよいのは、前述のとおりである。

【0074】

成膜装置10は、真空成膜によって基板Zの表面Zaに機能膜mを成膜するものであるが、本発明は、これに限定はされず、塗布による機能膜mの成膜のように、常圧で基板Zに機能膜mを成膜する場合にも、利用可能である。

【0075】

図3に、本発明を塗布による成膜装置に利用した例を概念的に示す。

なお、図3に示す成膜装置60は、成膜方法が異なる以外は、基本的に、前記図1に示す成膜装置10と同様の装置であり、同じ部材を多用しているので、同じ部材には、同じ符号を付し、以下の説明は、成膜装置60の作用と共に、異なる部位を主に行う。

【0076】

成膜装置60も、先の成膜装置10と同様、基板Zと保護フィルムLとの積層材Gを用い、基板Zと保護フィルムLとを剥離して、異なる搬送経路で同速度で搬送し、基板Zに機能膜mを成膜した後、再度、基板Zと保護フィルムLとを貼着するものである。

【0077】

成膜装置60において、積層材ロール18から送り出された積層材Zは、剥離ローラ38によって、基板Zと保護フィルムLとに剥離される。

【0078】

剥離ローラ38によって、保護フィルムLと剥離された基板Zは、塗布手段62によって、表面Zaに、機能膜mとなる成膜材料を含む塗料を塗布される。

塗布手段62における塗料の塗布方法には、特に限定はなく、ロールコート、グラビアコート、ナイフコート、ディップコート、カーテンフローコート、スプレーコート、バーコート等の公知の塗布手段が、各種、利用可能である。

【0079】

機能膜mを塗布された基板Zは、搬送ローラ52eに案内されて、乾燥手段64によって、搬送されつつ塗料を乾燥され、機能膜mを成膜され、搬送ローラ52fに案内されて、貼り付けローラ42に搬送される。

なお、乾燥手段64には、特に限定はなく、ヒータによる乾燥、温風(熱風)吹き付けによる乾燥など、公知の乾燥手段が、全て利用可能である。

【0080】

なお、成膜装置60においては、塗布手段62および乾燥手段64に変えて、フラッシュ蒸着手段を設けてもよい。

フラッシュ蒸着手段は、例えば、減圧下で、有機化合物モノマー(オリゴマー)などの成膜材料を含む液体を、微細液体状態にして加熱手段に噴射して、加熱手段によって蒸発させ、この成膜材料の蒸気を基板Zに付着させることにより、基板Zに成膜を行う。

【0081】

また、機能膜mが、紫外線照射、光照射、電子線照射等による有機化合物モノマーやオリゴマーの重合によって成膜されるものである場合には、乾燥手段64(フラッシュ蒸着手段)の下流に、UVランプ、ハロゲンランプ、電子線照射手段等を設けてもよい。

【0082】

一方、剥離ローラ38によって基板Zと剥離された保護フィルムLは、搬送ローラ52および予備加熱ローラ40によって案内されて、空間内の空気(気体)を清浄化されたクリーンゾーン内を搬送されて、貼り付けローラ42に搬送される。

成膜装置60は、大気圧下において機能膜mを成膜するものであるが、基板Zと剥離された保護フィルムLを、内部の空気を清浄化されたクリーンゾーンを通過することにより、保護フィルムLが減圧下を通過する先の成膜装置10と同様に、保護フィルムLに塵埃等の異物が付着することを防止でき、これに起因する機能膜mの汚染や損傷を防止できる。

【0083】

クリーンゾーンの清浄性には、特に限定はなく、清浄性が高いほど、好ましいが、本発明者らの検討によれば、クリーン度がクラス10以下であれば、好適に、保護フィルムLへの塵埃の付着を防止できる。さらに、公知の静電気除去装置を併設すると、より好ましい結果が得られる。

また、クリーンゾーンの清浄化は、防塵フィルタを通す空気の循環等、半導体製造工場等におけるクリーンルームなどと同様の公知の手段で行えばよい。

【0084】

貼り付けローラ42に搬送された基板Zと保護フィルムLは、貼り付けローラ42によって、機能膜mを保護フィルムLで覆うように積層/貼着され、図2(B)に示すような機能膜mを成膜された基板Zと、保護フィルムLとの積層材G’とされる。

なお、貼り付けローラ42による貼着までに、保護フィルムLは、予備加熱ローラ40および貼り付けローラ42によって加熱され、基板Z(乾燥によって昇温)と保護フィルムLとの温度差が好ましくは20℃以下とされており、また、テンションカッタ50と、テンションコントローラを兼ねる搬送ローラ52bおよび予備加熱ローラ40によって、保護フィルムLのテンションは、『T3<T1<T2』を満たすように調整されているのも、先の成膜装置10と同様である。

また、成膜装置60においても、必要に応じて、剥離ローラ38から貼り付けローラ42までの保護フィルムLの搬送経路途中に、保護フィルムLの粘着面(あるいは両面)のクリーニング手段を設けてもよい。

【0085】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

例えば、以上の例は、基板Zの表面Zaにガスバリア膜等の機能膜mを成膜するものであったが、本発明は、これに限定はされない。例えば、機能膜mの成膜ではなく、基板Zの表面に、プラズマ照射等によって、表面改質、粗面化処理、活性化処理などを行うものであってもよい。

【産業上の利用可能性】

【0086】

ガスバリアフィルムの製造など、基板の表面にガスバリア膜、反射防止層等の機能を発現する膜を成膜してなる、各種の機能性フィルムの製造に、好適に利用可能である。

【符号の説明】

【0087】

10,60 成膜装置

12 真空チャンバ

14 成膜室

16 巻出し/巻取り室

18 積層材ロール

20 隔壁

24 ドラム

26,28,52(52a〜52g) 搬送ローラ

30 成膜手段

32,48 真空排気手段

36 供給軸

38 剥離ローラ

40 予備加熱ローラ

42 貼り付けローラ

46 巻取り軸

50 テンションカッタ

62 塗布手段

64 乾燥手段

68 クリーンゾーン

G,G’ 積層材

Z 基板

L 保護フィルム

【技術分野】

【0001】

本発明は、ガスバリアフィルム等の機能性フィルムの製造方法に関し、詳しくは、低コストで、基板の表面や、成膜したガスバリア膜などを保護することができる機能性フィルムの製造方法に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池等の各種の装置における防湿性を要求される部位や部品、食品、衣料品、電子部品等の包装に用いられる包装材料などに、基板に、ガスバリア膜(水蒸気バリア膜)を成膜してなる、ガスバリアフィルムが利用されている。

ガスバリア膜としては、窒化ケイ素、酸化ケイ素、酸窒化ケイ素、酸化アルミニウム等の各種の無機化合物からなる膜が知られている。また、これらのガスバリア膜は、プラズマCVD、スパッタリング、真空蒸着等の真空成膜法で成膜される。

【0003】

このようなガスバリアフィルムの製造に限らず、基板の表面に、光反射、光反射防止、表面保護など、目的とする機能を発現する膜(以下、便宜的に『機能膜』とする)を成膜してなる機能性フィルムが、各種の用途に利用されている。

また、このような機能性フィルムの製造において、高い生産性や生産効率での製造を可能とする方法として、長尺な基板を、ロール状に巻回してなる基板ロールから送り出し、長手方向に搬送しつつガスバリア膜等の成膜を行って、成膜済みの基板をロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置が知られている。

【0004】

ところで、前述の無機化合物からなるガスバリア膜を成膜するガスバリアフィルムの製造においては、高いガスバリア性能を有するガスバリアフィルムを得るためには、ガスバリア膜を成膜する基板の表面を、平滑かつ清浄に保つ必要がある。また、ガスバリアフィルムの製造に限らず、機能膜を成膜する基板の表面は清浄であるのが好ましいのは、当然のことである。さらに、適正な製品を製造するためには、成膜済みのガスバリア膜等の機能膜の損傷を防止することも、重要である。

このような目的を達成するために、機能膜を成膜する基板の表面や、成膜した機能膜の表面を、保護フィルムで保護することが行われる。

【0005】

例えば、特許文献1には、RtoRを利用するガスバリアフィルムの製造において、基板をドラム電極に巻き掛けて長手方向に搬送しつつ、大気圧プラズマCVDによって基板のA面にガスバリア膜を成膜した後、ガスバリア膜上に保護フィルム(粘着性を有する樹脂材料)を貼着してロール状に巻回し、次いで、この基板ロールを表裏反転して装填して、B面にガスバリア膜を成膜することが記載されている。

この製造方法によれば、A面のガスバリア膜の上に保護フィルムを貼着しているので、B面のガスバリア膜の成膜時に、ドラム電極との接触によってA面のガスバリア膜が損傷することを防止できる。

【0006】

また、特許文献1には、上記両面にガスバリア膜を有するガスバリアフィルムの製造において、B面にガスバリア膜を成膜した基板を巻き取る前に、A面の保護フィルムを剥離してもよいことが記載されている。

さらに、特許文献1には、A面にガスバリア膜を成膜する前に、基板のA面に保護フィルムを貼着し、成膜領域に搬送する前に保護フィルムを剥離することも記載されている。特許文献1では、この方法によれば、基板表面の異物をガスバリア膜の成膜前に、基板表面に付着した異物を、ガスバリア膜の成膜前に除去でき、均質性に優れたガスバリアフィルムを製造できる、としている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開2007/138837号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、成膜前の基板表面や、成膜した機能膜の表面に保護フィルムを貼着することにより、機能膜を成膜される基板表面の損傷や、成膜した機能膜の損傷を防止することができ、目的とする機能を適正に発現する機能性フィルムを製造することができる。

【0009】

ここで、特許文献1にも記載されるように、基板や機能膜を保護する保護フィルムは、機能膜の成膜前や、処理済みの基板をロール状に巻回する前に、剥離される。機能性フィルムの製造においては、剥離された保護フィルムは、廃棄されるのが通常である。

すなわち、基板の保護および機能膜の保護の両方が必要な場合には、2枚の保護フィルムが必要となる。さらに、複数層の機能膜を成膜する場合には、保護が必要な機能膜の層数に応じた枚数の保護フィルムが必要となる。

【0010】

そのため、このような保護フィルムのコストが、機能性フィルム、特に、複数の機能膜を成膜してなる機能性フィルムのコスト向上の一因となっている。

【0011】

本発明の目的は、前記従来技術の問題点を解決することにあり、基板表面に目的とする機能を発現する機能膜を成膜してなる機能性フィルムの製造において、成膜前の基板表面、および、成膜した機能膜等を保護して、他の部材との接触に起因する損傷等を好適に防止することができ、しかも、保護フィルムに起因する製造コストの向上も抑制することができる機能性フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、長尺な基板の被処理面に保護フィルムを貼着してなる積層材の、前記基板の被処理面を処理して機能性フィルムを製造する製造方法であって、前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、前記基板を搬送しつつ被処理面に処理を施し、その後、前記被処理面を保護フィルムで覆うように、処理済みの前記基板と保護フィルムとを、再度、貼着することを特徴とする機能性フィルムの製造方法を提供する。

【0013】

このような本発明の機能性フィルムの製造方法において、前記処理が、前記基板の被処理面への成膜であるのが好ましい。

また、前記基板との剥離位置から前記基板への再貼着位置までの、前記保護フィルムの搬送経路に、その前後における保護フィルムにかかる張力を遮断するテンションカット手段を設けるのが好ましく、この際において、前記基板にかかる張力をT1、前記基板との剥離位置からテンションカット手段までに前記保護フィルムにかかる張力をT2、前記テンションカット手段から前記基板との再貼着位置までに前記保護フィルムにかかる張力をT3とした際に、『T3<T1<T2』であるのが好ましい。

また、前記基板の被処理面に施す処理が、減圧下における処理であって、前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送を、減圧下で行うのが好ましく、この際において、前記基板の被処理面に施す処理が、1000Pa以下の圧力で行う処理であるのが好ましく、さらに、前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送経路の圧力が、前記基板の被処理面の処理圧力と同一であるのが好ましい。

また、前記保護フィルムの搬送中に、前記保護フィルムの温度調節を行うのが好ましく、この際において、前記温度調整は、前記基板との再貼着位置における基板と保護フィルムとの温度差が、20℃以下となるように、前記保護フィルムの温度を調節するのが好ましく、また、前記基板および保護フィルムを、共に、それぞれのガラス転移温度以下の温度として、前記基板と保護フィルムとの再貼着を行うのが好ましい。

また、前記基板と保護フィルムとの剥離を、前記保護フィルムの粘着材の軟化温度以下で行うのが好ましく、また、ロール状に巻回された基板ロールから前記積層材を送り出して、前記基板と保護フィルムの剥離、基板の処理、および、基板と保護フィルムとの再貼着を行い、再貼着した積層材を、再度、ロール状に巻回するのが好ましく、さらに、前記保護フィルムの搬送経路中に、保護フィルムのクリーニング手段を設けるのが好ましい。

【発明の効果】

【0014】

本発明の機能性フィルムの製造方法は、基板表面(基板の被処理面)に保護フィルムを貼着してなる長尺な積層材を用い、積層材を搬送しつつ、保護フィルムを基板から剥離した後に、基板と保護フィルムとを別の搬送経路で搬送して、基板にガスバリア膜の成膜などの処理を行い、その後、処理済みの基板に、再度、保護フィルムを貼着する。

そのため、本発明の製造方法によれば、基板表面や成膜した機能膜等が露出するのを、成膜時などの必要最小限に抑えることができ、保護が必要な面を確実に保護して、他の部材との接触に起因する損傷などを大幅に抑制して、損傷等に起因する特性低下を防止した、高品質な製品を安定して製造できる。また、複数層の膜を成膜する機能性フィルムの製造であっても、基板表面の保護と、成膜したガスバリア膜など機能膜表面等の保護とを、1枚の保護フィルムで行うことができる。

そのため、本発明によれば、基板表面および処理後の表面を好適に保護することができると共に、多層の機能膜を成膜する機能性フィルムの製造においても、保護フィルムは1枚で済むので、保護フィルムに起因する製造コストの向上を、大幅に抑制できる。

【図面の簡単な説明】

【0015】

【図1】本発明の機能性フィルムの製造方法を実施する成膜装置の一例を概念的に示す図である。

【図2】(A)は、本発明の機能性フィルムの製造方法に用いられる積層材の一例を、(B)は、本発明の機能性フィルムの製造方法で基板に成膜を行った後の積層材の一例を、それぞれ、概念的に示す図である。

【図3】本発明の機能性フィルムの製造方法を実施する成膜装置の別の例を概念的に示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の機能性フィルムの製造方法について、添付の図面に示される好適例を基に、詳細に説明する。

【0017】

図1に、本発明の機能性フィルムの製造方法の一例を実施する成膜装置の一例の概念図を示す。

図1に示す成膜装置10は、基板Zと保護フィルムLとの積層材Gを用い、基板Zと保護フィルムLとを剥離して、異なる搬送経路で同速度で搬送し、基板Zにガスバリア膜等の目的とする機能を発現する膜(以下、便宜的に『機能膜m』とする)を成膜した後、再度、基板Zと保護フィルムLとを貼着するものであり、真空チャンバ12と、この真空チャンバ12内に形成される、成膜室14と巻出し/巻取り室16とを有して構成される。

【0018】

図示例の成膜装置10において、積層材Gは長尺な物であり、ロール状に巻回されて積層材ロール18として成膜装置10に装填される。

成膜装置10は、積層材ロール18から積層材Gを引き出して、長手方向に搬送しつつ、前述のように剥離/成膜/貼着等の所定の処理を施し、再度、ロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置である。

【0019】

本発明の機能性フィルムの製造方法では、図2(A)に示すような、基板Zの表面(被成膜面(被処理面))Zaを保護フィルムLで全面的に覆って、基板Zと保護フィルムLとを積層/貼着してなる、積層材Gを用いて、機能性フィルムを製造する。

【0020】

本発明において、機能膜を成膜される基板Zには、特に限定はなく、成膜する機能膜m、および、その成膜方法に応じて、機能膜mを成膜可能なウエブ状物が、全て、利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなるプラスチック(樹脂)フィルムや、アルミニウム、ステンレスなどの金属ウエブ状物等が、基板Zとして、好適に利用可能である。

【0021】

また、本発明においては、このようなプラスチックフィルム等を基材として、その上に、保護層、接着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層、ガスバリア膜等の、各種の機能を得るための層(膜)が成膜されているウエブ状物を、基板Zとして用いてもよい。

この際においては、基材の上に1層のみが成膜されたウエブ状物を基板Zとして用いてもよく、あるいは、基材の上に、複数層が成膜されたウエブ状物を基板Zとして用いてもよい。また、基板Zが、基材の上に複数層の膜が成膜されたウエブ状物である場合には、同じ層を複数層有してもよく、例えば、平坦化層とガスバリア膜との組み合わせを複数回繰り返し積層した構成のように、2層以上を組み合わせてなる膜を、複数回、繰り返し積層したものであってもよい。

【0022】

さらに、基材の上に何らかの機能を得るための層が1層以上成膜された基板Zを用いる場合には、その1層以上が、本発明の製造方法で成膜された膜であってもよい。

すなわち、本発明の製造方法においては、本発明の製造方法によって製造した、基板Zに機能膜mを成膜し、その上に保護フィルムLを積層/貼着した積層材G’(図2(B)参照)を、原材料となる積層材Gとして用いてもよい。

【0023】

一方、保護フィルムLは、基板Zの表面Zaを保護し、また、機能膜mの成膜後は、この機能膜mを保護するものである。

保護フィルムLには、特に限定はなく、機能性フィルムの製造において利用されている、粘着性を有する保護フィルムが、各種、利用可能である。

【0024】

一例として、ポリエチレンフィルム等のプラスチックフィルムの表面に、粘着材を塗布してなる保護フィルムLが例示される。また、多孔質な形状のウエブ状物に、粘着材を塗布してなる保護フィルムLも、利用可能である。

粘着材には、特に限定はなく、エチレン−酢酸ビニル共重合体系粘着材、ポロオレフィン系粘着材、アクリル系粘着材、ゴム系粘着材、ウレタン系粘着材、シリコン系粘着材、紫外線硬化型粘着材等、公知の粘着材が、各種、利用可能である。

このような保護フィルムLに関しては、前述の特許文献1(国際公開第2007/138837号公報)に詳述されている。

【0025】

また、上記のようなプラズチックフィルムおよび粘着材として、溶融製膜可能な物を用い、両者を共流延(共押し出し)することにより、プラスチックフィルムの表面に粘着材層を形成してなる保護フィルムLも、好適に例示される。

粘着材を塗布のような後付ではなく、プラスチックフィルム自体が溶融製膜される際に共流延によって粘着層を付与された保護フィルムLとすることで、さらに最適な粘着力を実現できると共に、積層材Gから保護フィルムLを剥離した際における、粘着材の基板Zの表面Zaへの残存を少なくすることができるので、高品質な機能性フィルムを製造することが可能となる。また、共流延によって粘着層を形成した保護フィルムLを用いることで、粘着材からの脱ガスを低減でき、図示例のような真空系で取り扱う際の悪影響を最小限に抑制することができ、余分なガスによる成膜への悪影響、例えば、機能膜mの割れや抜け等の欠陥が発生するのを更に抑制することができる。

【0026】

本発明において、保護フィルムLの厚さには、特に限定は無いが、10〜300μmとするのが好ましい。

また、保護フィルムLの剥離力には、特に限定は無いが、保護フィルムLの粘着力が高すぎると、特に図示例のような真空系で扱う場合には、基板Z(表面Za)と間のエアー除去化による密着力の向上によって、保護フィルムLの剥離により表面Zaを破壊する可能性が有り、さらに、表面Zaに粘着材が残存し、機能膜mを成膜する時の異物となる可能性も有る。逆に、保護フィルムLの粘着力の弱すぎると、保護フィルムLが基板Zに綺麗に貼り付かず、これが、皺や巻き姿の異常を引き起こす原因となる。

以上の点を考慮すると、保護フィルムLは、基板Zの表面Zaに対する剥離力が、0.4〜5N/mであるのが好ましい。特に、巻き締まりが生じる、図示例のような真空系で保護フィルムLを扱う場合には、保護フィルムLは、基板Zの表面Zaに対する剥離力が、0.4〜2.4N/mであるのが好ましい。

【0027】

また、基板Zおよび機能膜mの保護や、保護フィルムLが有する凹凸の基板Zへの転写の防止等を考慮すると、保護フィルムL(その基材)は、基板Z(その基材)よりも剛性の低いのが、一般的である。

【0028】

前述のように、成膜装置10は、このような基板Zの表面Zaを全面的に覆って、保護フィルムLを貼着/積層してなる積層材Gを用い、積層材ロール18から積層材Gを送り出して、基板Zと保護フィルムLとを剥離して、両者を異なる搬送経路で長手方向に搬送しつつ、基板Zに機能膜mを形成して、成膜済みの基板Zと保護フィルムLとを、再度、貼着して、この積層材をロール状に巻回するものである。

このような成膜装置10は、真空チャンバ12内に形成された、成膜室14と巻出し室/巻取り室16(以下、巻出し室16とする)とを有する。なお、成膜装置10(60)は、図示した部材以外にも、各種のセンサ、搬送ローラ対や基板Zの幅方向の位置を規制するガイド部材など、基板Zを所定の経路で搬送するための各種の部材(搬送手段)等、RtoRによって成膜を行なう装置が有する各種の部材を有してもよい。

【0029】

成膜室14は、公知の真空成膜法によって、基板Zの表面Zaにガスバリア膜等の機能膜mを成膜する部位で、真空チャンバ12内において、隔壁20によって、巻出し室16と略気密に分離されている。

図示例において、成膜室14は、ドラム24と、搬送ローラ26および28と、成膜手段30と、真空排気手段32と有して構成される。

【0030】

成膜室14においては、後述する剥離ローラ38によって保護フィルムLと剥離されて巻出し室16から搬送された基板Zを、搬送ローラ26によってドラム24に案内し、基板Zをドラム24の所定領域に巻き掛けて長手方向に搬送しつつ、成膜手段30によって機能膜mを成膜(形成)し、成膜済みの基板Zを、搬送ローラ28で案内して、後述する巻出し室16の貼り付けローラ42に搬送する。

【0031】

ドラム24は、基板Zを所定の成膜位置に位置しつつ、長手方向に搬送する円筒状の物である。

ドラム24は、温度調節手段を内蔵して、成膜中の基板Zの温度を調節可能とするのが好ましい。なお、温度調節手段には、特に限定はなく、シリコンオイルや水等の温度調整媒体の循環手段、各種のヒータ等の加熱手段、ピエゾ素子等の冷却手段等、公知の手段が、各種、利用可能である。

また、成膜手段30が、CCP−CVD等の電極対を用いる成膜手段である場合には、ドラム24は、成膜手段24の対向電極として作用するのが好ましい。そのために、ドラム24には、バイアス電源(例えば、400Hzのパルス電源や高周波電源)を接続してもよく、あるいは、接地してもよく、あるいは、バイアス電源との接続と接地とを切り換え可能にしてもよい。

【0032】

真空排気手段32は、成膜室24内を機能膜mの成膜に対応する所定の圧力とするものである。

真空排気手段32には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。この点に関しては、後述する真空排気手段48も同様である。

【0033】

成膜手段30は、公知の真空下(減圧下)の成膜方法によって、基板Zの表面Zaに機能膜mを成膜するものである。

本発明において、機能膜mの成膜方法には、特に限定はなく、CVD、プラズマCVD、スパッタリング、真空蒸着、イオンプレーティング等、公知の真空下で行われる公知の成膜手段が、全て、利用可能である。従って、成膜手段30は、成膜室14で実施する成膜方法に応じた、各種の部材を有して構成される。

【0034】

例えば、成膜室14が、ICP−CVD法(誘導結合型プラズマCVD)によって機能膜mの成膜を行なうものであれば、成膜手段30は、誘導磁場を形成するための誘導コイルや、成膜領域に原料ガスを供給するためのガス供給手段等を有して構成される。

成膜室14が、CCP−CVD法(容量結合型プラズマCVD)によって機能膜mの成膜を行なうものであれば、成膜手段30は、中空状で多数の小孔を有し電極および原料ガス供給部として作用するシャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、原料ガスの供給手段等を有して構成される。

成膜室14が、スパッタリングによって機能膜mの成膜を行なうものであれば、成膜手段30は、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。成膜室14が、反応性スパッタリングによって成膜を行うものであれば、さらに、反応ガスの供給手段を有して構成される。

成膜室14が、成膜室が真空蒸着によって機能膜mの成膜を行うものであれば、成膜手段30は、蒸発源(ルツボ)、電子銃や抵抗加熱電源などの成膜材料の加熱手段等を有して構成される。

【0035】

本発明において、成膜する機能膜mには、特に限定はなく、上述したような真空成膜方法によって成膜可能な、各種の機能膜mが利用可能である。

一例として、窒化ケイ素、酸化ケイ素、酸窒化ケイ素、酸化アルミニウム等のガスバリア膜などが例示される。

【0036】

ここで、後に詳述するが、本発明においては、保護フィルムLによって、基板Zの表面を清浄かつ平坦に保つことができ、さらに、成膜した機能膜mも保護することができる。

従って、本発明は、高品質な製品を得るために、成膜面の清浄性および平滑性や、成膜した機能膜mの損傷防止を要求される機能膜mの成膜には、好適に利用可能であり、例えば、これらが強く要求されるガスバリア膜の成膜(すなわちガスバリアフィルムの製造)等には、好適に利用される。

【0037】

また、本発明においては、成膜室14では、1000Pa以下の圧力での成膜を行うのが好ましい。

後に詳述するが、成膜装置10においては、成膜中は、成膜室14と巻出し室16とを、同じ圧力にするので、成膜圧を上記範囲とすることにより、保護フィルムLに塵埃等の異物が付着するのを、好適に防止できる。

【0038】

1000Pa以下の圧力での成膜としては、一例として、原料ガスとしてシランガス、アンモニアガス、水素ガス、および窒素ガスを用い、13.56MHzの高周波電源(プラズマ励起電源)、400Hzのバイアス電源を用い、20Pa程度の圧力で、CCP−CVDによってガスバリア膜としての窒化ケイ素膜を成膜する機能膜mの成膜が例示される。

また、スパッタリングは、通常、10Pa以下の圧力で成膜を行うので、全ての成膜が、好適に利用可能である。

【0039】

図示例の成膜室14は、ドラム24に対して、成膜手段30を1つのみ有する構成であるが、本発明は、これに限定はされず、ドラム24に対面して、周方向(すなわち、基板Zの搬送方向)に、2個や3個等の複数の成膜手段30を設けて、複数層の機能膜mを成膜できるようにしてもよい。

また、成膜室内に、複数のドラムを配列して、それぞれのドラムに対応して、1以上の成膜手段30を配置して、複数層の機能膜mを成膜できるようにしてもよい。

このように複数の成膜手段30を配置する場合には、各成膜手段30は、同じ成膜方法を行うものであっても、異なる成膜方法を行うものであってもよい。

さらに、複数のドラムを用いる場合は、後述する塗布手段やフラッシュ蒸着手段を行うドラムと、真空成膜を行うドラムとを、圧力室等を設けて真空下で連結して、フラッシュ蒸着→真空成膜→フラッシュ蒸着、フラッシュ蒸着→真空成膜、真空成膜→フラッシュ蒸着のような成膜を行ってもよい。

【0040】

巻出し室16は、積層材ロール18から積層材Gを送り出し、基板Zと保護フィルムLとを剥離して、基板Zは成膜室14に送り、保護フィルムLは成膜室14外の所定の経路で搬送して、成膜室14から排出された成膜済みの基板Zと、保護フィルムLとを、再貼着して、ロール状に巻回する部位である。

このような巻出し室16は、供給軸36と、剥離ローラ38と、予備加熱ローラ40と、貼り付けローラ42と、巻取り軸46と、真空排気手段48と、テンションカッタ50と、搬送ローラ52(52a〜52c)とを有して構成される。

【0041】

真空排気手段48は、少なくとも機能膜mの成膜中に、成膜中に巻出し室16内の圧力を、成膜室14内の圧力(成膜圧力)と同じ圧力とするものである。

成膜室14と巻出し室16とは、前述のように、隔壁20によって略気密に分離されているが、両室は、基板Zの通過部において、連通しており、圧力差が有ると、巻出し室16の圧力が、成膜室14の成膜圧に悪影響を与える場合が有る。

これに対して、真空排気手段48によって、巻出し室16の圧力を成膜室14の圧力と同圧力にすることにより、巻出し室16の圧力が、成膜室14における機能膜mの成膜に悪影響を与えることを防止できる。

【0042】

なお、成膜装置10においては、成膜室14内のガスが、巻出し室16に排出されて、巻出し室16内が汚染されるのを防ぐために、巻出し室16の圧力を、成膜室14の圧力よりも、1〜10Pa程度、高くする場合がある。

本発明において、成膜室14と巻出し室16との圧力が同一とは、不可避的な変動や誤差を加味した略同一はもちろん、上記汚染防止のための圧力差を有する場合も含むものである。

【0043】

前述のように、成膜装置10において、基板Zと保護フィルムLとを貼着した積層材Gは、ロール状に巻回されて、積層材ロール18として装填される。

供給軸36は、この積層材ロール18が装填される回転/支持軸である。

【0044】

積層材ロール18から送り出された積層材Gは、搬送ローラ52aに案内されて、剥離ローラ38に供給される。

剥離ローラ38は、複数の長尺なウエブ状物を貼着してなる積層材をローラ上で剥離する、公知の剥離ローラである。積層材Gは、この剥離ローラ38によって、基板Zと保護フィルムLとに剥離される。

【0045】

なお、剥離ローラ38によって、基板Zと保護フィルムLとを剥離する際には、積層材Gの温度の温度は、保護フィルムLの粘着材の軟化温度以下であるのが好ましく、特に、常温であるのが好ましい。

このような構成を有することにより、粘着材が基板Zに転写されることを好適に防止できる等の点で好ましい結果を得る。

【0046】

剥離ローラ38によって剥離された基板Zは、前述のように、成膜室14に搬送されて、成膜手段30によってガスバリア膜等の機能膜mを成膜され、搬送ローラ28によって案内されて成膜室14から排出され、貼り付けローラ42に供給される。

他方、保護フィルムLは、搬送ローラ52bおよび予備加熱ローラ40に案内されて、成膜室14の外側の所定経路を通って、貼り付けローラ42に供給される。搬送ローラ52bと予備加熱ローラ40との間にはテンションカッタ50が配置されている。テンションカッタ50、および、予備加熱ローラ40については、後に詳述する。

なお、剥離ローラ38から貼り付けローラ42までの基板Zおよび保護フィルムLの搬送において、基板Zと保護フィルムLとの搬送速度は、同一である。

【0047】

貼り付けローラ42は、ロール上において、少なくとも一方が粘着性を有する2枚の長尺なウエブ状物を積層して、貼着する、公知のウエブ状物の貼り付けローラである。また、貼り付けローラ42は、保護フィルムLの温度調整手段も兼ねている。

図1に示すように、基板Zと保護フィルムLとは、貼り付けローラ42において、保護フィルムLが機能膜mの全面を覆うように積層されて、再貼着され、図2(B)に示すような積層材G’とされる。

この積層材G’は、搬送ローラ52cによって所定の経路に案内されて、巻取り軸46によって、ロール状に巻回される。なお、巻取り軸46による巻取り張力には、特に限定は無いが、本発明者の検討によれば、10〜100N/m程度が好ましい。

【0048】

以上の説明より明らかなように、本発明の製造方法は、基板Zの表面Zaに保護フィルムLを貼着してなる積層材Gを用いた機能性フィルムの製造において、成膜前に剥がした保護フィルムLを基板Zとは異なる搬送経路で搬送して、基板Zに機能層mを成膜し、機能層mを覆うように基板Zと保護フィルムLとを積層して、両者を再貼着する。

すなわち、本発明の製造方法では、基板表面や成膜した機能膜等が露出するのを、成膜時、および、その前後などの、必要最小限に抑えることができる。そのため、本発明の製造方法によれば、保護が必要な面を確実に保護して、搬送ローラ等の他の部材との接触による損傷や塵埃等の付着に起因する特性低下の無い、高品質な製品を安定して製造することができる。

さらに、図示例においては、機能膜mを成膜した基板Zに保護フィルムLを積層した状態で巻き取る。そのため、巻き取った後も、機能膜mが保護された状態を維持でき、一般的に剛性の高い基板Zの裏面が、機能膜mに接触することに起因する損傷や、基板裏面の凹凸が機能膜mに転写されるいわゆる裏面転写も防止できる。

【0049】

また、基板Zから剥離した保護フィルムLを、再利用するので、基板Zの表面Zaの保護と、成膜した機能膜mの保護とを、1枚の保護フィルムLで行うことができる。

しかも、本発明の製造方法で作製した機能膜mを有する基板Zと保護フィルムLを有する積層材G’に、さらに、本発明の製造方法で機能膜mの成膜等を行うことにより、多層の機能膜mを成膜する機能性フィルムの製造においても、保護フィルムLは1枚で済むので、保護フィルムに起因する製造コストの向上を、大幅に抑制できる。

【0050】

また、大気圧プラズマCVDなど、大気圧下での成膜において、本発明のような保護フィルムLの再利用を図ろうとすると、剥離した保護フィルムLを搬送している途中に、搬送空間に浮遊する塵埃等の異物が保護フィルムLの表面(特に粘着面)に付着してしまい、この異物によって、機能膜m等が汚染され、また、損傷してしまう。

これに対し、前述のように、図示例の成膜装置10は、成膜室14は減圧下での成膜を行う装置であり、成膜室14で適正な成膜圧力を維持するために、保護フィルムLを搬送する巻出し室16内も、成膜室14と同圧力にする。すなわち、成膜装置10においては、保護フィルムLも減圧下で搬送されるので、基板Zと剥離された状態で搬送される保護フィルムLに、塵埃等の異物が付着するのを防止できる。特に、前述のように、成膜室14での成膜圧力を1000Pa以下とすることにより、保護フィルムLへの塵埃等の異物の付着を、より好適に防止でき、高品位な機能性フィルムを、より安定して作製できる。

【0051】

なお、本発明においては、必要に応じて、剥離ローラ38から貼り付けローラ42までの保護フィルムLの搬送経路途中に、保護フィルムLの粘着面(あるいは両面)のクリーニング手段を設けてもよい。これにより、より確実に、保護フィルムLの表面を清浄化して、基板Zと再貼着することができる。

なお、保護フィルムLのクリーニング手段には、特に限定はなく、粘着性を有するクリーニングロール等、公知のウエブ状物のクリーニング手段が、各種、利用可能である。

【0052】

図示例の成膜装置10において、保護フィルムLの搬送経路中の搬送ローラ52bと予備加熱ローラ40との間には、テンションカッタ50が配置される。テンションカッタ50は、その上流側と下流側(保護フィルムLの搬送方向)とで保護フィルムLに掛かる張力を遮断し、テンションカッタ50の上流側と下流側で、保護フィルムLに掛かる張力を、異なる張力とすることを可能にするものである。

また、成膜装置10において、搬送ローラ52aと予備加熱ローラ40は、保護フィルムLに掛かる張力を調整する、テンションコントローラを兼ねている。

さらに、成膜装置10においては、基板Zや保護フィルムLに掛かる張力(特に、後述するT1、T2およびT3)を測定するための張力測定手段(テンションピックアップ)が配置されてもよい。

【0053】

成膜装置10においては、このようなテンションカッタ50とテンションコントローラとを備えることにより、基板Zと保護フィルムLとの剥離時、および、基板Zと保護フィルムLとの再貼着時における、基板Zおよび保護フィルムLの張力を、最適なものにしている。

一例として、基板Zに掛かる張力をT1、剥離ローラ38からテンションカッタ50までの間の保護フィルムLに掛かる張力をT2、および、テンションカッタ50から貼り付けローラ42までの間の保護フィルムLに掛かる張力をT3とする。成膜装置10においては、テンションカッタ50によって、剥離ローラ38と貼り付けローラ42との間で保護フィルムLに掛かる張力を遮断し、テンションコントローラによって、テンションカッタ50の上下流で保護フィルムLに掛かる張力を調整することにより、

T3<T1<T2

となるように、基板Zおよび保護フィルムLにかかる張力を調整する。

【0054】

前述のように、保護フィルムLは、基板Zよりも剛性の低いものであるのが、一般的である。

そのため、積層材Gを搬送しつつ基板Zから保護フィルムLを剥離する際に、確実に剥離するためには、保護フィルムLに強い張力を書ける必要がある。逆に、基板Zと保護フィルムLとを貼着する際に、保護フィルムLに強い張力が掛かっていると、保護フィルムLに長手方向のシワが入ってしまい、適正な貼着を行うことができない。

それに対して、図示例のように、保護フィルムLの搬送経路中にテンションカッタ50とテンションコントローラとを設け、基板Zおよび保護フィルムLに掛かる張力を『T3<T1<T2』とすることにより、基板Zと保護フィルムLとの剥離を確実に行い、かつ、基板Zと保護フィルムLとの再貼着の際に保護フィルムLにシワが入るのを防止して、適正な貼着(積層材G’の形成)を行うことが可能となる。

【0055】

テンションカッタ50には、特に、限定は無く、ニップローラやダンサーローラ等、搬送される長尺なウエブ状物に掛かる張力を所定位置で遮断し、その前後(上下流)でウエブ状物に掛かる張力を異なる張力にできる、公知のテンションカッタが、全て、利用可能である。

なお、テンションカッタ50は、保護フィルムLに掛かる張力を適正に遮断できると共に、保護フィルムLを損傷することが無いものを選択するのが好ましい。

【0056】

また、搬送ローラ52bおよび予備加熱ローラ40による、保護フィルムLの張力調整手段にも、特に限定はなく、ローラの位置の調整等、搬送される長尺なウエブ状物の公知の張力調整方法が、全て利用可能である。

本発明においては、さらに、ローラによる張力調整以外にも、各種の張力調整手段が利用可能である。

【0057】

T1、T2、およびT3の、それぞれの強さや、差には、特に限定はなく、基板Zおよび保護フィルムLの剛性、基板Zと保護フィルムLとの剛性の差、基板Zおよび保護フィルムLの厚さ、基板Zおよび保護フィルムLの搬送速度、保護フィルムLの粘着性等に応じて、適宜、設定すればよい。

【0058】

前述のように、テンションカッタ50の下流には、テンションコントローラを兼ねる予備加熱ローラ40が配置される。また、貼り付けローラ42は、保護フィルムLの温度調整手段も兼ねている。

図示例の成膜装置10においては、このような保護フィルムLの温度調節手段を有することにより、機能膜mを成膜された基板Zと、保護フィルムLとの再貼着を、より適正に行うことを可能にしている。

【0059】

前述のように、成膜室14では、プラズマCVD、スパッタリング、真空蒸着等の真空成膜法によって、基板Zの表面Zaに成膜を行う。このような真空成膜法で成膜を行うと、通常、基板Zの温度が上昇してしまう。また、目的とする機能を、より好適に発現する高品質な膜を成膜するために、基板を加熱した状態で、成膜温度を向上して成膜を行う場合も有る。

一方で、基板Zと保護フィルムLとの剥離は、常温で行うのが好ましく、保護フィルムLは、剥離後は、基板Zとの再貼着までは、何の処理もされない。

【0060】

すなわち、真空成膜では、そのプロセスにおいて、基板Zの加熱を避ける事が出来ない場合が多い。従って、何の処理もしなければ、再貼着時には、基板Zと保護フィルムLとの間には温度差が有る。

このような温度差が有る状態で、基板Zと保護フィルムLとを再貼着すると、保護フィルムLおよび基板Zに急激な温度変化が生じ、その結果、剛性の弱い保護フィルムLに皺が入ってしまい、適正な製品を得ることができない。

【0061】

これに対して、成膜装置10においては、貼り付けローラ42を保護フィルムLの温度調節を兼ねる物とし、さらに、予備加熱ローラ40を有することにより、基板Zとの貼り付けの前に、保護フィルムLを加熱して、基板Zとの温度差を小さくすることができる。

そのため、成膜装置10によれば、基板Zと保護フィルムLとの再貼着の際に保護フィルムLにシワが入るのを防止して、適正な貼着を行うことが可能となる。

【0062】

基板Zと保護フィルムLとを再貼着する際の温度差は、20℃以下とするのが好ましく、特に、5℃以下とするのが、より好ましい。

再貼着する際の基板Zと保護フィルムLとの温度差を、上記範囲とすることにより、再貼着時における保護フィルムLのシワの発生を、より確実に防止できる。

【0063】

なお、基板Zと保護フィルムLとの再貼着の際には、基板Z(基板Zが、基材に1層以上の層を有する物である場合には、各層も含む)および保護フィルムLの温度を、共に、自身のガラス転移温度以下とするのが好ましい。このような構成とすることにより、貼着時の温度から常温に至る過程で、収縮率の差によって積層材G’が搬送中にカールしたり、保護フィルムLが積層材G’から剥離して、所望の保護効果が得られないことや、搬送不良や巻き取り不良を防止することができる等の点で、好ましい。また、積層材G’を最終製品の段階でシート状物にカットした時に、同様にカールや保護フィルムLの剥離することを防止でき、すなわち製品取り扱い上の不具合を防止できる等の点でも、好ましい。

従って、前記貼り付けローラ42および予備加熱ローラ40による温度調節は、保護フィルムLの温度がガラス転移温度よりも高くならないように行うのが好ましい。また、再貼着される基板Zをガラス転移温度以下とするために、必要に応じて、貼り付けローラ42の上流に、基板Zの冷却手段を配置してもよく、基板Zと保護フィルムLとを再貼着する際の温度差の調整に、この冷却手段を用いてもよい。

【0064】

貼り付けローラ42および予備加熱ローラ40における、保護フィルムLの加熱方法には、特に限定はなく、ローラ内に加熱媒体を循環する方法、ローラにヒータを内蔵する方法等、公知の手段が、各種、利用可能である。

また、十分な保護フィルムLの加熱を行うためには、貼り付けローラ42への保護フィルムLの巻き掛け量を十分に確保するのが好ましい。そのためには、貼り付けローラ42は、比較的径の大きなローラであるのが好ましく、例えばφ250mm以上の径を有するローラであるのが好ましい。

【0065】

なお、予備加熱ローラ40は、必要に応じて設けられるものであり、貼り付けローラ42で、十分に保護フィルムLの温度調整が可能である場合には、予備加熱ローラ40に変えて、普通の搬送ローラ52(テンションコントローラは兼ねる)としてもよい。

【0066】

以下、図1に示す成膜装置10の作用を説明する。

長尺な積層材Gは、ロール状に巻回された積層材ロール18として供給軸36に装填される。積層材ロール18が供給軸36に装填されたら、積層材Gが引き出され、剥離ローラ38で基板Zと保護フィルムLとが剥離され、基板Zは成膜室14を経て貼り付けローラ42に、保護フィルムLは搬送ローラ対52bおよび予備加熱ローラ40を経て貼り付けローラ42に、それぞれ送られ、貼り付けローラ42で貼着されて、巻取り軸46に至る(巻回される)、所定の搬送経路を挿通される。

【0067】

積層材G(基板Zおよび保護フィルムL)の挿通が終了したら、真空チャンバ12を閉塞して、真空排気手段32および48を駆動して、成膜室14および巻出し室16の排気を開始する。

並行して、成膜手段30における成膜の準備を開始する。例えば、成膜手段30が、CCP−CVDやスパッタリングによる成膜を行うものであれば、原料ガスの供給等を開始し、真空蒸着による成膜を行うものであれば、成膜材料の加熱を開始する。

【0068】

成膜室14および巻出し室16の圧力が所定圧力となり、成膜手段30の準備が完了したら、積層材Gの搬送(積層材ロール18からの送り出し、および、巻取り軸46での巻取り)を開始して、さらに、基板Zへの成膜を開始する。例えば、成膜手段30が、CCP−CVDやスパッタリングによる成膜を行うものであれば、プラズマ例起電力の供給等を開始し、真空蒸着による成膜を行うものであれば、蒸発源のシャッタを開放する。

【0069】

積層材ロール18から送り出された積層材Gは、搬送ローラ52aを経て剥離ローラ38に搬送され、剥離ローラ38において、基板Zと保護フィルムLとに剥離される。

【0070】

保護フィルムLと剥離された基板Zは、成膜室14に搬送され、搬送ローラ26によってドラム24に巻き掛けられて、長手方向に搬送されつつ、成膜手段30によって所定の機能膜m、例えば、ガスバリア膜を成膜される。

成膜室14における成膜条件は、成膜手段30や成膜する機能膜m、膜厚や成膜レート等に応じて、適宜、設定すればよい。

ドラム24に搬送されつつ、機能膜mを成膜された基板Zは、搬送ローラ28によって案内されて、成膜室14から排出されて、貼り付けローラ42に搬送される。

【0071】

他方、剥離ローラ38によって基板Zと剥離された保護フィルムLは、搬送ローラ52bおよび予備加熱ローラ40に案内されて、貼り付けローラ42に搬送される。

この搬送において、保護フィルムLは、予備加熱ローラ40によって加熱される。また、テンションカッタ50と、テンションコントローラを兼ねる搬送ローラ52bおよび予備加熱ローラ40によって、保護フィルムLのテンションは、『T3<T1<T2』を満たすように調整されている。これにより、剥離ローラ38における剥離、および、後の貼り付けローラ42における再貼着が適正に行われるのは、前述のとおりである。

【0072】

貼り付けローラ42に搬送された基板Zと保護フィルムLは、貼り付けローラ42によって、機能膜mを保護フィルムLで覆うように積層/貼着される。

なお、保護フィルムLは、貼り付けローラ42による搬送時にも加熱され、基板Zと保護フィルムLとの温度差が、好ましくは20℃以下、より好ましくは5℃以下にされる。これにより、貼り付けローラ42における再貼着が適正に行われるのは、前述のとおりである。

【0073】

再貼着された、機能膜mを成膜された基板Zと保護フィルムLとの積層材G’は、搬送ローラ52cによって巻取り軸46に案内されて、巻取り軸46によって、ロール状に巻回され、次の工程に供給される。

なお、この機能膜mを成膜された基板Zと保護フィルムLとの積層材G’は、次工程として、同じく本発明の製造方法によって機能膜mを成膜する装置に供給されてもよいのは、前述のとおりである。

【0074】

成膜装置10は、真空成膜によって基板Zの表面Zaに機能膜mを成膜するものであるが、本発明は、これに限定はされず、塗布による機能膜mの成膜のように、常圧で基板Zに機能膜mを成膜する場合にも、利用可能である。

【0075】

図3に、本発明を塗布による成膜装置に利用した例を概念的に示す。

なお、図3に示す成膜装置60は、成膜方法が異なる以外は、基本的に、前記図1に示す成膜装置10と同様の装置であり、同じ部材を多用しているので、同じ部材には、同じ符号を付し、以下の説明は、成膜装置60の作用と共に、異なる部位を主に行う。

【0076】

成膜装置60も、先の成膜装置10と同様、基板Zと保護フィルムLとの積層材Gを用い、基板Zと保護フィルムLとを剥離して、異なる搬送経路で同速度で搬送し、基板Zに機能膜mを成膜した後、再度、基板Zと保護フィルムLとを貼着するものである。

【0077】

成膜装置60において、積層材ロール18から送り出された積層材Zは、剥離ローラ38によって、基板Zと保護フィルムLとに剥離される。

【0078】

剥離ローラ38によって、保護フィルムLと剥離された基板Zは、塗布手段62によって、表面Zaに、機能膜mとなる成膜材料を含む塗料を塗布される。

塗布手段62における塗料の塗布方法には、特に限定はなく、ロールコート、グラビアコート、ナイフコート、ディップコート、カーテンフローコート、スプレーコート、バーコート等の公知の塗布手段が、各種、利用可能である。

【0079】

機能膜mを塗布された基板Zは、搬送ローラ52eに案内されて、乾燥手段64によって、搬送されつつ塗料を乾燥され、機能膜mを成膜され、搬送ローラ52fに案内されて、貼り付けローラ42に搬送される。

なお、乾燥手段64には、特に限定はなく、ヒータによる乾燥、温風(熱風)吹き付けによる乾燥など、公知の乾燥手段が、全て利用可能である。

【0080】

なお、成膜装置60においては、塗布手段62および乾燥手段64に変えて、フラッシュ蒸着手段を設けてもよい。

フラッシュ蒸着手段は、例えば、減圧下で、有機化合物モノマー(オリゴマー)などの成膜材料を含む液体を、微細液体状態にして加熱手段に噴射して、加熱手段によって蒸発させ、この成膜材料の蒸気を基板Zに付着させることにより、基板Zに成膜を行う。

【0081】

また、機能膜mが、紫外線照射、光照射、電子線照射等による有機化合物モノマーやオリゴマーの重合によって成膜されるものである場合には、乾燥手段64(フラッシュ蒸着手段)の下流に、UVランプ、ハロゲンランプ、電子線照射手段等を設けてもよい。

【0082】

一方、剥離ローラ38によって基板Zと剥離された保護フィルムLは、搬送ローラ52および予備加熱ローラ40によって案内されて、空間内の空気(気体)を清浄化されたクリーンゾーン内を搬送されて、貼り付けローラ42に搬送される。

成膜装置60は、大気圧下において機能膜mを成膜するものであるが、基板Zと剥離された保護フィルムLを、内部の空気を清浄化されたクリーンゾーンを通過することにより、保護フィルムLが減圧下を通過する先の成膜装置10と同様に、保護フィルムLに塵埃等の異物が付着することを防止でき、これに起因する機能膜mの汚染や損傷を防止できる。

【0083】

クリーンゾーンの清浄性には、特に限定はなく、清浄性が高いほど、好ましいが、本発明者らの検討によれば、クリーン度がクラス10以下であれば、好適に、保護フィルムLへの塵埃の付着を防止できる。さらに、公知の静電気除去装置を併設すると、より好ましい結果が得られる。

また、クリーンゾーンの清浄化は、防塵フィルタを通す空気の循環等、半導体製造工場等におけるクリーンルームなどと同様の公知の手段で行えばよい。

【0084】

貼り付けローラ42に搬送された基板Zと保護フィルムLは、貼り付けローラ42によって、機能膜mを保護フィルムLで覆うように積層/貼着され、図2(B)に示すような機能膜mを成膜された基板Zと、保護フィルムLとの積層材G’とされる。

なお、貼り付けローラ42による貼着までに、保護フィルムLは、予備加熱ローラ40および貼り付けローラ42によって加熱され、基板Z(乾燥によって昇温)と保護フィルムLとの温度差が好ましくは20℃以下とされており、また、テンションカッタ50と、テンションコントローラを兼ねる搬送ローラ52bおよび予備加熱ローラ40によって、保護フィルムLのテンションは、『T3<T1<T2』を満たすように調整されているのも、先の成膜装置10と同様である。

また、成膜装置60においても、必要に応じて、剥離ローラ38から貼り付けローラ42までの保護フィルムLの搬送経路途中に、保護フィルムLの粘着面(あるいは両面)のクリーニング手段を設けてもよい。

【0085】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

例えば、以上の例は、基板Zの表面Zaにガスバリア膜等の機能膜mを成膜するものであったが、本発明は、これに限定はされない。例えば、機能膜mの成膜ではなく、基板Zの表面に、プラズマ照射等によって、表面改質、粗面化処理、活性化処理などを行うものであってもよい。

【産業上の利用可能性】

【0086】

ガスバリアフィルムの製造など、基板の表面にガスバリア膜、反射防止層等の機能を発現する膜を成膜してなる、各種の機能性フィルムの製造に、好適に利用可能である。

【符号の説明】

【0087】

10,60 成膜装置

12 真空チャンバ

14 成膜室

16 巻出し/巻取り室

18 積層材ロール

20 隔壁

24 ドラム

26,28,52(52a〜52g) 搬送ローラ

30 成膜手段

32,48 真空排気手段

36 供給軸

38 剥離ローラ

40 予備加熱ローラ

42 貼り付けローラ

46 巻取り軸

50 テンションカッタ

62 塗布手段

64 乾燥手段

68 クリーンゾーン

G,G’ 積層材

Z 基板

L 保護フィルム

【特許請求の範囲】

【請求項1】

長尺な基板の被処理面に保護フィルムを貼着してなる積層材の、前記基板の被処理面を処理して機能性フィルムを製造する製造方法であって、

前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、前記基板を搬送しつつ被処理面に処理を施し、その後、前記被処理面を保護フィルムで覆うように、処理済みの前記基板と保護フィルムとを、再度、貼着することを特徴とする機能性フィルムの製造方法。

【請求項2】

前記処理が、前記基板の被処理面への成膜である請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記基板との剥離位置から前記基板への再貼着位置までの、前記保護フィルムの搬送経路に、その前後における保護フィルムにかかる張力を遮断するテンションカット手段を設ける請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記基板にかかる張力をT1、前記基板との剥離位置からテンションカット手段までに前記保護フィルムにかかる張力をT2、前記テンションカット手段から前記基板との再貼着位置までに前記保護フィルムにかかる張力をT3とした際に、

T3<T1<T2

である請求項3に記載の機能性フィルムの製造方法。

【請求項5】

前記基板の被処理面に施す処理が、減圧下における処理であって、

前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送を、減圧下で行う請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記基板の被処理面に施す処理が、1000Pa以下の圧力で行う処理である請求項5に記載の機能性フィルムの製造方法。

【請求項7】

前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送経路の圧力が、前記基板の被処理面の処理圧力と同一である請求項5または6に記載の機能性フィルムの製造方法。

【請求項8】

前記保護フィルムの搬送中に、前記保護フィルムの温度調節を行う請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

前記温度調整は、前記基板との再貼着位置における基板と保護フィルムとの温度差が、20℃以下となるように、前記保護フィルムの温度を調節する請求項8に記載の機能性フィルムの製造方法。

【請求項10】

前記基板および保護フィルムを、共に、それぞれのガラス転移温度以下の温度として、前記基板と保護フィルムとの再貼着を行う請求項1〜9のいずれかに記載の機能性フィルムの製造方法。

【請求項11】

前記基板と保護フィルムとの剥離を、前記保護フィルムの粘着材の軟化温度以下で行う請求項1〜10のいずれかに記載の機能性フィルムの製造方法。

【請求項12】

ロール状に巻回された基板ロールから前記積層材を送り出して、前記基板と保護フィルムの剥離、基板の処理、および、基板と保護フィルムとの再貼着を行い、

再貼着した積層材を、再度、ロール状に巻回する請求項1〜11のいずれかに記載の機能性フィルムの製造方法。

【請求項13】

前記保護フィルムの搬送経路中に、保護フィルムのクリーニング手段を設ける請求項1〜12のいずれかに記載の機能性フィルムの製造方法。

【請求項1】

長尺な基板の被処理面に保護フィルムを貼着してなる積層材の、前記基板の被処理面を処理して機能性フィルムを製造する製造方法であって、

前記基板から保護フィルムを剥離して、基板と保護フィルムとを異なる搬送経路で長手方向に搬送し、前記基板を搬送しつつ被処理面に処理を施し、その後、前記被処理面を保護フィルムで覆うように、処理済みの前記基板と保護フィルムとを、再度、貼着することを特徴とする機能性フィルムの製造方法。

【請求項2】

前記処理が、前記基板の被処理面への成膜である請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記基板との剥離位置から前記基板への再貼着位置までの、前記保護フィルムの搬送経路に、その前後における保護フィルムにかかる張力を遮断するテンションカット手段を設ける請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記基板にかかる張力をT1、前記基板との剥離位置からテンションカット手段までに前記保護フィルムにかかる張力をT2、前記テンションカット手段から前記基板との再貼着位置までに前記保護フィルムにかかる張力をT3とした際に、

T3<T1<T2

である請求項3に記載の機能性フィルムの製造方法。

【請求項5】

前記基板の被処理面に施す処理が、減圧下における処理であって、

前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送を、減圧下で行う請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記基板の被処理面に施す処理が、1000Pa以下の圧力で行う処理である請求項5に記載の機能性フィルムの製造方法。

【請求項7】

前記基板との剥離位置から前記基板への再貼着位置までの前記保護フィルムの搬送経路の圧力が、前記基板の被処理面の処理圧力と同一である請求項5または6に記載の機能性フィルムの製造方法。

【請求項8】

前記保護フィルムの搬送中に、前記保護フィルムの温度調節を行う請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

前記温度調整は、前記基板との再貼着位置における基板と保護フィルムとの温度差が、20℃以下となるように、前記保護フィルムの温度を調節する請求項8に記載の機能性フィルムの製造方法。

【請求項10】

前記基板および保護フィルムを、共に、それぞれのガラス転移温度以下の温度として、前記基板と保護フィルムとの再貼着を行う請求項1〜9のいずれかに記載の機能性フィルムの製造方法。

【請求項11】

前記基板と保護フィルムとの剥離を、前記保護フィルムの粘着材の軟化温度以下で行う請求項1〜10のいずれかに記載の機能性フィルムの製造方法。

【請求項12】

ロール状に巻回された基板ロールから前記積層材を送り出して、前記基板と保護フィルムの剥離、基板の処理、および、基板と保護フィルムとの再貼着を行い、

再貼着した積層材を、再度、ロール状に巻回する請求項1〜11のいずれかに記載の機能性フィルムの製造方法。

【請求項13】

前記保護フィルムの搬送経路中に、保護フィルムのクリーニング手段を設ける請求項1〜12のいずれかに記載の機能性フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−194585(P2011−194585A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−60486(P2010−60486)

【出願日】平成22年3月17日(2010.3.17)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月17日(2010.3.17)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]