機能性フィルムの製造方法

【課題】基材に保護フィルムを貼着してなる積層体を用い、真空中において、保護フィルムを剥離して基材に成膜等の処理を行う機能性フィルムの製造において、基材と保護フィルムとの間に残存する気体による保護フィルムと基材との剥離を防止し、かつ、基材の処理の妨害となる剥離帯電も抑制するフィルムの製造方法を提供する。

【解決手段】全面的に点在して貫通孔が形成された保護フィルム14を用い、かつ、保護フィルム14と基材12との貼着面積を低減する。

【解決手段】全面的に点在して貫通孔が形成された保護フィルム14を用い、かつ、保護フィルム14と基材12との貼着面積を低減する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空中において、基材と保護フィルムとを積層してなる積層体から保護フィルムを剥離して、基材の表面に処理を行う、機能性フィルムの製造方法に関する。

【背景技術】

【0002】

基材の表面に、ガスバリア膜、光反射膜、光反射防止膜、表面保護など、目的とする機能を発現する膜(以下、便宜的に『機能膜』とする)を成膜してなる機能性フィルムが、各種の用途に利用されている。

さらに、機能性フィルムの製造においては、基材の表面に、平滑化、活性化、清浄化、粗面化、表面改質、貼着性付与などの各種の表面処理を施すことも、行われている。

【0003】

また、機能性フィルムを、高い生産性や生産効率での製造を可能とする方法として、長尺な基材を、ロール状に巻回してなる基材ロールから送り出し、長手方向に搬送しつつガスバリア膜の成膜等を行って、成膜済みの基材をロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置が知られている。

【0004】

このような機能性フィルムの製造において、搬送ローラ対による搬送や、他の部材との接触等に起因して基材の表面(被処理面)が損傷すると、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が生じる。

特に、前述のRtoRによる装置では、基材の巻回によって、基材の表面と裏面とが摺接するので、基材の損傷が生じ易い。さらに、成膜等のために基材ロールの装填空間を真空にすると、基材間の空気が抜けて、いわゆる巻き締まりが生じ、巻回された基材の表面と裏面とが強く摺接して、基材表面を損傷してしまい、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が高くなる。

また、高品質な製品を製造するためには、基材の表面は、清浄に保つのが好ましい。

【0005】

そのため、ガスバリアフィルム等の機能性フィルムの製造においては、基材の表面を保護するために、基材の表面に保護フィルム(ラミネートフィルム)を貼着して、基材の表面を保護することが行われている。

このような積層体を用いる機能性フィルムの製造においては、通常、この基材と保護フィルムとの積層体のまま、成膜装置や表面処理装置等の基材の処理装置に装填し、処理装置中において、保護フィルムを剥離して、基材表面に処理を施す。

【0006】

ところで、ガスバリア膜等の各種の機能膜の成膜は、プラズマCVDや真空蒸着など、真空中で行われる場合が多い。また、活性化処理や清浄化処理等の基材の表面処理も、真空中でのプラズマ照射やイオン照射などによって行われる場合が多い。

ここで、基材と保護フィルムとの間に間隙(隙間)が有ると、真空中において、この間隙に存在する空気(気体)が膨張して、剥離前に基材と保護フィルムとが自然剥離してしまい、基材の表面を適正保護できなくなってしまう場合が有る。

【0007】

このような問題を防止する方法として、特許文献1には、基材と保護フィルムとの積層を、真空中で行うことにより、基材と保護フィルムとの間の残存空気を完全に排除して、両者の間に間隙が無い状態で全面的に貼着して、積層を行うことが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−47244号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載されるように、真空中において基材と保護フィルムとの積層を行うことにより、両者の間に間隙を形成せずに(空気を存在させず)、基材と保護フィルムとの積層体を得ることができる。その結果、積層体を真空中に配置した際の空気の膨張に起因する自然剥離は、防止することができる。

【0010】

ところが、このように、基材と保護フィルムとを、全面的に完全に密着した状態で積層して、貼着すると、基材と保護フィルムとを剥離した際における、剥離帯電が大きくなってしまう。

その結果、この剥離帯電によって、剥離後の基材の搬送不良が生じたり、成膜や表面処理等に悪影響を与えてしまい、これに起因して、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が有る。

【0011】

本発明の目的は、前記従来技術の問題点を解決することにあり、基材と保護フィルムを貼着した積層体を用いる機能性フィルムの製造において、基材と保護フィルムとの間隙に起因する、基材と保護フィルムとの自然剥離を防止でき、また、基材と保護フィルムとの剥離の際に生じる剥離帯電も、大幅に抑制できる、機能性フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、真空中において、基材の被処理面に貼着性を有する保護フィルムを積層して貼着してなる積層体を、ロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ、前記積層体から保護フィルムを剥離し、前記基材の被処理面に処理を行うに際し、前記保護フィルムとして、複数の貫通孔を有し、この貫通孔の総面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の5%以上であり、かつ、粘着力が0.1N/25mmよりも小さい保護フィルムを用いることを特徴とする機能性フィルムの製造方法を提供する。

【0013】

このような本発明の機能性フィルムの製造方法において、前記保護フィルムと基材との貼着面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の70%以下であるのが好ましく、また、前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積の50%以上であるのが好ましく、さらに、前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積以下であるのが好ましい。

【0014】

また、前記保護フィルムの貫通孔が、前記保護フィルムの非貼着部に形成されるのが好ましい。

また、長尺な前記積層体をロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ前記保護フィルムの剥離および前記基材の被処理面の処理を行うのが好ましく、また、前記基材の被処理面の処理が、成膜であるのが好ましい。

また、前記保護フィルムは、基材との当接面に凹凸が形成され、この凸部が貼着部となっているのが好ましく、また、前記保護フィルムの連続する非貼着部に、1以上の前記貫通孔が形成されるのが好ましく、さらに、前記保護フィルムの貼着部が、島状に点在するのが好ましい。

【発明の効果】

【0015】

前述のように、本発明の機能性フィルムの製造方法は、基材の表面に保護フィルム(ラミネートフィルム)を積層/貼着して、基材を保護した積層体を用い、真空中において、保護フィルムを剥離して、さらに、基材の処理を行う機能性フィルムの製造において、貫通孔を有し、かつ粘着力が所定値以下の保護フィルムを用いる。

【0016】

そのため、基材と保護フィルムとの間に、間隙を有する(空気(気体)が存在する)場合に、真空中で、この間隙の空気が膨張しても、貫通孔から、この空気が抜けるため、基材と保護フィルムとの間の空気の膨張に起因する、両者の自然剥離を防止できる。

また、保護フィルムと基材とが全面的に密着して、積層/貼着されていても、貫通孔を有することにより、剥離帯電を大幅に抑制できる。

【0017】

従って、本発明の製造方法によれば、真空中における基材と保護フィルムとの自然剥離による基材の損傷や、剥離帯電に起因する成膜や表面処理の不良等を防止して、目的とする性能を有する機能性フィルムを、安定して製造できる。

また、前述のようなロール・ツー・ロールによる装置では、基材(積層体)の搬送速度が速いほど、搬送を安定化するために基材に高い張力(テンション)を掛ける必要があるので積層体に係る力が大きくなって自然剥離が生じ易くなり、また、剥離速度が大きくなって剥離帯電も生じ易くなるが、本発明によれば、このような自然剥離や剥離帯電を、好適に抑制できるので、基材の搬送速度を向上することができ、生産性や生産効率を、高くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の機能性フィルムの製造方法を実施する装置の一例を概念的に示す図である。

【図2】本発明の機能性フィルムの製造方法に用いられる基材と保護フィルムとの積層体を概念的に示す図である。

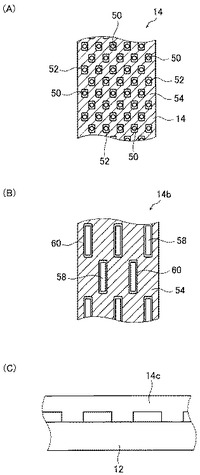

【図3】(A)〜(C)は、本発明の機能性フィルムの製造方法に用いられる保護フィルムの一例の概念図である。

【発明を実施するための形態】

【0019】

以下、本発明の機能性フィルムの製造方法について、添付の図面に示される好適例を基に、詳細に説明する。

【0020】

図1に、本発明の機能性フィルムの製造方法の一例を実施する基材表面の処理装置の一例の概念図を示す。

図1に示す処理装置10は、図2に概念的に示すような、基材12の表面12aに当接して、保護フィルム14を積層して貼着してなる積層体16を用い、真空中において、基材12から保護フィルム14を剥離して、基材12の表面12aを処理して、機能性フィルム(機能性フィルムの中間体も含む)20を製造するものである。

なお、基板12の表面12aとは、被処理面であり、すなわち、後述する成膜や各種の表面処理等の処理を施される面である。

【0021】

図示例の処理装置10は、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)によって、基材12の処理を行うもので、長尺な基材12(ウエブ状の基材)と長尺な保護フィルム14とを積層してなる長尺な積層体16を、ロール状に巻回してなる基材ロール24から、積層体16を引き出して、長手方向に搬送しつつ、積層体16から保護フィルム14を剥離して、基材12の表面12aを処理して、処理済の基材12すなわち本発明の製造方法による機能性フィルム20を、再度、ロール状に巻回する。

【0022】

図示例の処理装置10は、一例として、真空チャンバ26と、この真空チャンバ26内に配置される、回転軸28、剥離ロール30、ドラム32、処理手段34、巻取り軸36、ガイドローラ38、および、第2巻取り軸40と、真空チャンバ26内を排気する真空排気手段42とを有して構成される。

なお、本発明の機能性フィルムの製造方法を実施する処理装置10には、これらの部材以外にも、積層体16や基材12の搬送ガイド、各種のセンサなど、真空中において、積層体16および基材12を長手方向に搬送しつつ、保護フィルム14を剥離して、基材12の表面12aを処理する装置に配置される、各種の部材を有してもよい。

【0023】

本発明において、基材(基板)12には、特に限定はなく、真空中での成膜や表面処理を行うことが可能でものあれば、各種のシート状物が利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなるプラスチック(樹脂)フィルムや、アルミニウム、ステンレスなどの金属シート状物等が、基材12として、好適に利用可能である。

【0024】

また、本発明においては、このようなプラスチックフィルム等を支持体として、その上に、保護層、貼着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層、ガスバリア膜等の、各種の機能を得るための膜(層)が成膜されているものを、基材12として用いてもよい。この場合には、通常、これらの膜の表面が、基材12の表面12aとなる。

この際においては、支持体の上に1層のみが成膜されたものを基材12として用いてもよく、あるいは、支持体の複数層が成膜されたものを基材12として用いてもよい。また、基材12が、支持体の上に複数層の膜が成膜されたものである場合には、同じ層を複数層有してもよく、例えば、平坦化層とガスバリア膜との組み合わせを複数回繰り返し積層した構成のように、2層以上を組み合わせてなる膜を、複数回、繰り返し積層したものであってもよい。

【0025】

保護フィルム(ラミネートフィルム)14は、このような基材12の表面12aを保護するためのものであり、表面12aに当接して、基材12に積層/貼着される。

本発明の製造方法において、保護フィルム14は、図2に示すように、複数の貫通孔50を有し、かつ、貼着力に特徴を有する以外には、特に限定はなく、機能性フィルムの製造において利用されている、粘着性を有する保護フィルムが、各種、利用可能である。貫通孔50および貼着力に関しては、後に詳述する。

従って、保護フィルム14は、基材12の表面12aとの当接面に貼着剤層(粘着剤層/接着剤層)が形成されたものであっても、保護フィルム14自身が粘着性を有するものであってもよい。

【0026】

なお、基材12の表面12aの保護や、保護フィルム14が有する凹凸の基材12への転写の防止等を考慮すると、保護フィルム14は、基材12(表面12a)よりも剛性や硬さの低い物を用いるのが、一般的である。

【0027】

ここで、剥離帯電の防止効果を、より向上するためには、基材12や表面12aの素材(形成材料)に応じて、少なくとも表面が基材12との間で剥離帯電が生じ難い素材(帯電列の近い素材)で形成される保護フィルム14を用いるのが好ましい。

例えば、基材12がPETフィルムである場合には、保護フィルム14の素材はポリエチレン系やポリエステル系の素材が好ましく、基材12(その表面)がアクリル系の樹脂である場合には、保護フィルム14の素材もアクリル系の樹脂であるのが好ましく、さらに、基材12の表面が窒化ケイ素や酸化アルミである場合には、保護フィルム14の素材はナイロン系の樹脂であるのが好ましい。

【0028】

図示例の処理装置10において、このような積層体24を巻回してなる基材ロール24は、回転軸28に装填される。

積層体24は、この回転軸28に装填された基材ロール24から引き出されて、長手方向に搬送されつつ、剥離ローラ30によって、基材12から保護フィルム14が剥離される。基材12は、剥離ローラ30からドラム32に搬送され、処理装置34によって、成膜や表面処理等の処理が行われる。

他方、剥離ローラ30によって基材12と剥離された保護フィルム14は、第2巻取り軸40によって巻き取られる。

【0029】

図3(A)に、保護フィルム14の基材12の表面12aとの当接面を概念的に示す。

図3(A)に示すように、保護フィルム14には、一例として、千鳥状に均一に点在して、全面的に、複数の貫通孔50が形成されている。

また、図示例の保護フィルム14は、一例として、表面12aとの当接面に、図3中に斜線で示す貼着剤層(接着剤層/粘着剤層)54を形成してなるものである。また、この保護フィルム14は、好ましい態様として、貫通孔50を囲む所定の領域52には、貼着剤層54を形成していない。すなわち、この例においては、好ましい態様として、表面12aと保護フィルム14との接触面積に比して、表面12aと保護フィルム14との貼着面積が狭い。

【0030】

本発明の製造方法は、このように、保護フィルム14に貫通孔を設け、保護フィルム14の粘着力を所定値未満とし、好ましくはさらに、基材12と保護フィルム14との貼着面積を、両者の接触面積以下とすることにより、真空中において、剥離前の基材12と保護フィルム14とが自然剥離することを防止し、かつ、基材12と保護フィルム14との剥離の際に生じる剥離帯電を、大幅に抑制することを可能にしている。

【0031】

成膜や表面処理等に供される基材12の表面12aを保護するために、基材12に保護フィルムを積層/貼着することが行われているのは、前述のとおりである。

しかしながら、基材12と保護フィルムとの貼着は、当接面の全面で完全に行うのは困難であり、どうしても、両者の間に間隙すなわち空気が残存する部分が残ってしまう。このような間隙を有する基材12と保護フィルムとの積層体(積層体のロール)を、成膜装置等の処理装置に装填し、装置内を真空にすると、両者の間隙に残存する空気が膨張して、この空気の膨張により、剥離工程の前に、基材12と保護フィルムとが自然に剥離してしまう。

これに対し、特許文献1に記載されるように、基材12と保護フィルムとの積層/貼着を真空中で行うことにより、両者の間隙(すなわち、両者の間の残存空気)を無くし、全面を貼着することができる。ところが、基材12と保護フィルムとを、全面を隙間無く貼着すると、基材12と保護フィルムとを剥離する際の剥離帯電が大きくなってしまう。その結果、帯電に起因して、基材12や保護フィルムの搬送不良が生じ、さらに、その後の基材12の成膜等の処理にも悪影響が生じる可能性が有る。

【0032】

これに対し、本発明の製造方法によれば、保護フィルム14が、多数の貫通孔50を有するので、貼着された基材12と保護フィルム14との間に間隙(空気)を有した状態で、真空中で間隙の空気が膨張しても、この空気が貫通孔50から排出される。そのため、基材12と保護フィルム14との剥離工程の前に、両者の間隙に存在する空気に起因する自然剥離が生じるのを、好適に防止することができる。

しかも、保護フィルム14に貫通孔50を開け、さらに、保護フィルム14の粘着力を0.1N/25mm未満とすることにより、仮に基材12と保護フィルム14との間に間隙を有さず、貼着部の全面が貼着されていても、剥離帯電を大幅に抑制することができ、安定して、剥離帯電を一般的に好ましいとされる3kV以下に押さえることができる。

【0033】

本発明の製造方法において、保護フィルム14の貫通孔は、保護フィルム14の全面に点在していればよく、特に、均一あるいは略均一に点在するのが好ましい。

中でも特に、保護フィルム14の貫通孔は、図3(A)に示される貫通孔50(後述する図3(B)の貫通孔58)や、いわゆるパンチングメタルに形成される貫通孔のように、全面に均一に形成されるのが好ましい。なお、貫通孔50の配列は、千鳥状に限定はされず、正方並列など、各種の配列が利用可能である。

【0034】

なお、本発明の製造方法において、貫通孔の形状は、図3(A)に示されるような円形の貫通孔50に限定はされず、矩形状や多角形状など、各種の形状が利用可能である。

例えば、図3(B)に示す保護フィルム14bのような、長手方向(あるいは、長手方向と直交する方向=保護フィルムの幅方向)に延在する長尺な貫通孔58も好適である。なお、図3(B)に示す例においても、好ましい態様として、貫通孔58を囲む所定の領域60には、貼着剤層54を形成していない。

さらに、保護フィルムの貫通孔は、図示例のように、明らかな孔(穴)であるのに限定はされず、メッシュ状のシート状物を保護フィルム14として用いてもよく、また、不織布のような多孔質材を保護フィルム14として用いてもよい。

【0035】

また、貫通孔50のサイズにも、特に限定はなく、保護フィルム14の厚さ等に応じて、保護フィルム14が、十分な強度を保ち、基材12の表面12aを適正に保護でき、かつ、基材12と保護フィルム14と間の空気抜きとして作用できるサイズを、適宜、設定すればよい。ここで、本発明者の検討によれば、膨張した空気を、素早く、かつ、十分に除去するためには、貫通孔50のサイズは、4mm2以上とするのが好ましい。

さらに、各貫通孔50のサイズ(さらには形状)は、互いに異なってもよいが、全ての貫通孔50で均一(略均一)であるのが、好ましい。

【0036】

ここで、本発明において、貫通孔50の総面積(全ての貫通孔50の面積を合計した面積)は、貫通孔50を有さないと見なした場合における保護フィルム14の表面積の5%以上とする必要があり、特に、10%以上であるのが好ましい。すなわち、言い換えれば、貫通孔50の総面積を、貫通孔50を閉塞した保護フィルム14の投影面積の5%以上とし、特に、10%以上とするのが好ましい。

貫通孔50の総面積を、上記範囲とすることにより、十分な数の貫通孔50を保護フィルム14の全面に点在させて、基材12と保護フィルム14との自然剥離を、より確実に防止できる。また、基材12と保護フィルム14との接触面積を低減して、剥離帯電も、より好適に低減できる。

【0037】

また、貫通孔50の総面積は、貫通孔50を有さないと見なさした場合における保護フィルム14の表面積(以下、単に、『保護フィルム14のみなし面積』とする)の50%以下、特に、30%以下とするのが好ましい。

貫通孔50の総面積が50%を超えると、基材と保護フィルムとの剥離防止効果や、剥離帯電の抑制効果は大きくなるが、保護フィルム14による基材の保護面積が半分以下となってしまい、保護フィルム14の厚さや基材Zの強度等によっては、保護フィルム14が基材12の保護機能を十分に発現できなくなってしまう可能性が高く、好ましくない。

【0038】

また、基材12と保護フィルム14との貼着面積は、基材12と保護フィルム14との接触面積(保護フィルム14の実際の表面積 以下、実効面積とも言う)以下が好ましく、特に、保護フィルム14のみなし面積の70%以下であるのが好ましく、さらに、60%以下であるのが好ましい。また、基材12と保護フィルム14との貼着面積は、実効面積の50%以上であるのが好ましい。

基材12と保護フィルム14との貼着面積を、この範囲とすることにより、基材12と保護フィルム14との十分な貼着を確保した上で、より好適に剥離帯電を抑制することができる等の点で好ましい結果を得ることができる。

【0039】

上記基材12と保護フィルム14との貼着面積は、図3(A)に示す例のような、支持体の表面に貼着剤層を形成してなる保護フィルム14であれば、一例として、貼着剤層を、保護フィルム14の見なし面積の70%以下で、実効面積の50%以上となるようにパターンニングして形成すれば、容易に実現できる。

また、図3(C)に概念的に示す保護フィルム14cように、表面(基材表面との当接面)に凹凸を形成し、この凸部を貼着部とすることにより、基材12と保護フィルム14cとの接触面積自体を低減することで、基材12と保護フィルム14cとの貼着面積を、保護フィルム14の見なし面積の70%以下で、実効面積の50%以上となるようにしてもよい。なお、凸部を全て貼着部にするのではなく、その一部を貼着部にしてもよい。

さらに、貼着剤層のパターンニングと、保護フィルム表面の凹凸とを併用してもよい。

【0040】

ここで、図示例においては、好ましい態様として、貫通孔50を囲む所定の領域52には(貫通孔50の周辺には)、貼着剤層54を形成していない。言い換えれば、図示例の保護フィルム14は、好ましい態様として、貫通孔50を、基材12と保護フィルム14との非貼着部に形成している。

本発明の製造方法においては、このような構成を有することにより、真空中で膨張した基材12と保護フィルム14との間に残存して、真空中で膨張した空気を、より、確実に貫通孔50から排出することが可能になる。

また、同様の理由により、本発明においては、基材12と保護フィルム14との当接面の面方向に連続する非貼着部には、少なくとも1つの貫通孔を有するのが好ましい。

【0041】

さらに、基材12と保護フィルム14とを、全面的に、十分な貼着力で貼着できるのであれば、図3(A)等に示すように、貼着剤層を領域52を除く全面に塗布するのではなく、貼着部が、島状に、全面的に点在するようにしてもよい。

この構成によれば、基材12と保護フィルム14との非貼着部が、当接面の面方向に、ほぼ全面的に連続するような状態となるので、真空中で膨張した基材12と保護フィルム14との間の空気を、より、確実に貫通孔50から排出できる。

【0042】

本発明の製造方法において、保護フィルム14が有する粘着力は、0.1N/25mm未満である。

保護フィルム14の粘着力を0.1N/25mm未満とすることにより、基材12と保護フィルム14との剥離帯電を、より確実に防止できる。

【0043】

粘着力の下限には、特に限定はなく、十分な基材12と保護フィルム14との貼着力が得られればよいが、確実な両者の貼着力が確保できる等の点で、0.01N/25mm以上であるのが好ましい。

【0044】

前述のように、処理装置10において、基材12と保護フィルム14との積層体16は、回転軸に軸支された基材ロール24から引き出されて、長手方向に搬送されつつ、剥離ローラ30によって、基材12から保護フィルム14が剥離される。保護フィルム14が剥離された基材12は、ドラム32に巻き掛けられ、保護フィルム14は、第2巻取り軸40によってロール状に巻き取られる。

処理装置10において、剥離ローラ30は、貼着されている積層体を剥離する、公知の剥離ローラである。すなわち、本発明の製造方法において、基材12と保護フィルム14との剥離方法(剥離手段)には、特に限定はなく、公知の貼着された積層体の剥離方法が、各種、利用可能である。

【0045】

本発明の製造方法においては、前述のように、基材12と保護フィルム14との剥離帯電を大幅に抑制できるので、基材12と保護フィルム14との剥離速度、すなわち、基材12の搬送速度を向上して、機能性フィルムの生産性を、より向上できる。

ここで、基材12と保護フィルム14との剥離速度には、特に限定はないが、0.1〜10m/min程度とするのが好ましい。

基材12と保護フィルム14との剥離速度(すなわち、基材12の搬送速度)が早いほど、剥離帯電は生じ易くなるが、剥離速度を上記範囲とすることにより、十分な剥離帯電の抑制効果を発現しつつ、良好な生産性を確保できる等の点で、好ましい結果を得ることができる。

【0046】

前述のように、処理装置10において、剥離ローラ30で剥離された保護フィルム14は、第2巻取り軸40に巻き取られ、基材12は、ドラム32に搬送される。

ドラム32は、基材12を所定の処理位置に位置しつつ、長手方向に搬送する円筒状の物である。基材12は、ドラム32の所定領域に巻き掛けられて、長手方向に搬送されつつ、処理手段34によって、成膜や表面処理等の処理に供される。

【0047】

本発明の機能性フィルムの製造方法において、基材12の表面12aに施す処理には、特に限定はなく、真空中で行う各種の成膜や表面処理が、いずれも利用可能である。また、これらの処理は、公知の方法で行えばよい。

従って、処理手段34は、処理装置10で基材12の表面に施す処理に応じた、公知の構成を有する。

【0048】

一例として、処理装置10が、ICP−CVD法(誘導結合型プラズマCVD)によって成膜を行なう装置であれば、処理手段34、誘導磁場を形成するための誘導コイルや、成膜領域に原料ガスを供給するためのガス供給手段等を有して構成される。

処理装置10が、CCP−CVD法(容量結合型プラズマCVD)によって成膜を行なう装置であれば、処理手段34は、中空状で多数の小孔を有し電極および原料ガス供給部として作用するシャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、原料ガスの供給手段等を有して構成される。

処理装置10が、スパッタリングによって成膜を行なう装置であれば、処理手段34は、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。処理手段34が、反応性スパッタリングによって成膜を行うものであれば、さらに、反応ガスの供給手段を有して構成される。

処理装置10が、成膜室が真空蒸着によって成膜を行う装置であれば、処理手段34は、蒸発源(ルツボ)、電子銃や抵抗加熱電源などの成膜材料の加熱手段、蒸発源のシャッタ等を有して構成される。

【0049】

また、基材12の表面12aの処理は、成膜に限定はされず、真空中で行う処理であれば、活性化、清浄化、粗面化、平坦化等の公知の表面処理も、好適に利用可能であり、また、基材12の脱ガス処理も好適に利用可能である。

一例として、処理装置10が、プラズマによる表面12aの活性化や清浄化等を行う装置である場合には、前記シャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、プロセスガスの供給手段等を有して構成される。

また、処理像値10が、熱アニールによる表面12aの平坦化や、基材12からの脱ガスを行なう装置である場合には、シースヒータや温度を測定する熱電対等を有して構成される。

【0050】

ここで、本発明の製造方法によれば、所定の剥離工程によって剥離されるまで、基材12の表面12aを保護フィルム14で保護できる。

従って、ガスバリア膜の成膜によるガスバリアフィルムの製造のように、基材表面に高い平滑性等を要求される用途には、好適である。

【0051】

真空排気手段42は、真空チャンバ26内を排気して、実施する処理に応じた所定の圧力にするものである。

真空排気手段42には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。

【0052】

ドラム32に巻き掛けられて長手方向に搬送されつつ、処理手段34によって成膜等の処理を行われた基材12、すなわち本発明の製造方法による機能性フィルム20は、ガイドローラ38に案内されて、巻取り軸36によって巻回され、再度、ロール状にされる。

【0053】

以下、図1に示す処理装置10の作用を説明する。

前述のように、長尺な積層体16は、ロール状に巻回されて基材ロール24として供給される。

基材ロール24は、処理装置10の回転軸28に回転可能に装填される。基材ロール24を回転軸28に装填したら、積層体16を引き出し、剥離ローラ30において基材12と保護フィルム14とが剥離される。基材12から剥離された保護フィルム14は、剥離ローラ30から第2巻取り軸40に送られ、巻き掛けられる、所定の搬送経路で通紙(挿通)される。一方、基材12は、剥離ローラ30から、ドラム32の所定領域に巻き掛けられ、ガイドローラ38によって案内され、巻取り軸36に巻き掛けられる、所定の搬送経路で通紙される。

【0054】

積層体16、基材12および保護フィルム14の通紙を終了したら、真空チャンバ26を閉塞して、真空排気手段42を駆動して、真空チャンバ26内の排気を開始する。並行して、処理手段34において、基板12の表面12aに施す処理の準備を開始する。

真空チャンバ26内が所定の圧力で安定し、また、処理手段34が処理を実施できる状態となったら、巻取り軸36および第2巻取り軸40による巻取り、ドラム32による基材12の搬送、ならびに、回転軸28による基材ロール24からの積層体16の送り出しを同期して行って、基材12等の搬送を開始する。

【0055】

基材12等の搬送が安定したら、基材12の表面12aの処理を開始する。

これにより、積層体16を長手方向に搬送しつつ、基材12と保護フィルム14との剥離を行い、保護フィルム14を第2巻取り軸40に巻取り、基材12を長手方向に搬送しつつ、処理手段34によって成膜等の基材12の処理を行う。また、処理済の基材12すなわち本発明の製造方法による機能性フィルム20は、巻取り軸36に巻き取られ、機能性フィルム20のロールとされる。

【0056】

ここで、本発明の製造方法を実施する処理装置10では、保護フィルム14が貫通孔50を有するので、真空チャンバ26内の減圧によって、積層体16の基材12と保護フィルム14との間の空気が膨張しても、貫通孔50から好適に排除される。そのため、剥離ローラ30によって基材12と保護フィルム14とが剥離される前に、基材12と保護フィルム14とが自然剥離することがなく、剥離まで、基材12を保護フィルム14で安定かつ適正に保護できる。

また、貫通孔50を有し、かつ、貼着面積が、基材12と保護フィルム14との接触面積以下であるので、剥離ローラ30による剥離の際に生じる剥離帯電を大幅に抑制することができる。そのため、帯電によって基材12や保護フィルム14の搬送が不安定になることがなく、また、処理手段34による基材12の処理も、帯電による悪影響なく、安定して行うことができる。

【0057】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【0058】

例えば、図1に示す例は、本発明の製造方法を、ドラム32に基材を巻き掛けて長手方向に搬送しつつ、処理を行う装置に利用した例であるが、本発明は、これに限定はされない。例えば、本発明は、搬送ローラ対等を用いて、長尺な積層体を長手方向に直線状に搬送しながら、保護フィルムの剥離や、基材表面の処理を行う装置にも、好適に利用可能である。

【実施例】

【0059】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

[実施例1]

基材12として、厚さ100μm、幅700mmのポリエチレンテレフタレートフィルムを用意した。

また、保護フィルム14用の粘着性シートとして、幅700mmのサンエー化研社製のPAC−3−50THKを用意した。この粘着性シートの粘着力は、0.05N/25mmである。

この粘着性シートに、図3(A)に示すように千鳥状に貫通孔50を形成した。貫通孔50の総面積は、貫通孔50を形成する前の保護フィルム14(粘着性シート)のみなし面積の5%とした。さらに、図3(A)に示すように貫通孔50の周囲の貼着剤層を除去して、保護シート14と基材12との貼着面積を調整した。本例において、貼着面積は、保護フィルム14のみなし面積の75%で、かつ、保護フィルム14の実効面積の79%とした。

【0060】

基材12の表面12aに、この保護フィルム14の貼着剤層を当接して積層し、ローラで押圧して、積層体16を作成した。

また、この積層体16をロール状に巻回して、基材ロール24とした。

【0061】

この基材ロール24を、図1に示す処理装置10の回転軸28に装着して、前述のように、基材ロール24から剥離ローラ30まで積層体16を引き出し、剥離ローラ30で基材12と保護フィルム14とを剥離し、剥離ローラ30から第2巻取り軸40まで保護フィルム14を通紙し、また、剥離ローラ30からドラム32およびガイドローラ38を経て巻取り軸36まで基材12を通紙した。

また、剥離ローラ30からドラム32に至る基材12の搬送経路の近傍に、帯電量測定手段64を配置した。なお、帯電量測定手段64は、シシド静電気社製の精密静電気測定機『STATIRON DS3』を用いた。

【0062】

通紙を完了した後、真空チャンバ26を閉塞して、真空排気手段42を駆動した。

真空チャンバ26内の圧力が5×10-4Paで安定したら、積層体16、基材12および保護フィルム14の搬送を開始した。

気泡の有無、接着強度、および、剥離帯電量を評価した。また、これらの評価結果から、総合評価も行なった。

評価は、以下のとおりである。なお、気泡の有無および接着強度は、真空チャンバ26に形成された除き窓から、基材ロール24から剥離ロール30に至る経路での積層体16を目視して評価したものであり、また、帯電量は、帯電量測定手段64によって測定した基材12の帯電量から評価したものである。

【0063】

気泡: 基材12と保護フィルム14との間に、気泡の発生が無い場合を『○』、気泡の発生が有る場合を『×』、と評価した。

接着強度: 端部に気泡に起因しない基材12と保護フィルム14と剥離が無い場合を『○』、剥離が有る場合を『×』、と評価した。

剥離帯電量: 2kV未満を『○』、2〜3kVを『△』、3kV超を『×』、と評価した。

総合評価: 上記3つの評価が全て○の物を『○』、1つでも△が有る物を『△』、1つでも×が有るものを『×』、と評価した。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に示す。

【0064】

[実施例2〜実施例15、比較例1〜3]

貫通孔50の大きさを調節して、保護フィルム14のみなし面積に対する貫通孔50の総面積を調整し、また、保護フィルム14の貼着剤層の除去量を調整して、保護フィルム14のみなし面積および実効面積に対する貼着面積を調整した以外は、実施例1と同様にして基材ロール24を作製した。

この基材ロール24を、実施例1と同様に処理装置10に通紙/搬送して、実施例と同様に気泡、接着強度、帯電量の評価を行い、総合評価を行なった。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に併記する。

【0065】

[比較例4および比較例5]

保護フィルム14を、サンエー化研社製のPAC−4−50(粘着力 0.1N/25mm)に変更し、かつ、貫通孔50の大きさを調節して、貫通孔の総面積を保護フィルム14のみなし面積の10%とし、さらに、貼着剤層の除去量を調整して、貼着面積を、粘着性シートのみなし面積の60%で、かつ、実効面積の67%とした以外(比較例4)、保護フィルム14を、サンエー化研社製のPAC−4K−50(粘着力 0.19N/25mm)に変更し、かつ、貫通孔50の大きさを調節して、貫通孔の総面積を保護フィルム14のみなし面積の30%とし、さらに、貼着剤層の除去量を調整して、貼着面積を、粘着性シートのみなし面積の70%で、かつ、実効面積の100%とした以外(比較例4)は、実施例1と同様にして基材ロール24を作製した。

この基材ロール24を、実施例1と同様に処理装置10に通紙/搬送して、実施例と同様に気泡、接着強度、帯電量の評価を行い、総合評価を行なった。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に併記する。

【0066】

【表1】

【0067】

上記表1に示されるように、貫通孔50の面積が保護フィルムのみなし面積に対して5%以上で、かつ、粘着力が0.1N/25mm未満である本発明の機能性フィルムの製造方法によれば、基材12と保護フィルム14との間の気泡の発生や、両者の剥離等を好適に防止して、かつ、剥離帯電も抑制できる。

特に、貼着面積が保護フィルム14の見なし面積の70%以下で、かつ、実効面積の50%以上である実施例2、3、6、7、10、11、13および14は、気泡、接着強度、および、剥離帯電共に、良好な結果が得られている。

これに対し、貫通孔50の面積が保護フィルムのみなし面積に対して5%未満である比較例1〜3は、基材12と保護フィルム14との間に気泡が発生しており、また、保護フィルム14の粘着力が強すぎる比較例4および5は、剥離帯電が大きい。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0068】

基材の表面にガスバリア膜を成膜するガスバリアフィルムの製造など、基材の表面に所定の機能を発現する成膜する機能性フィルムの製造等に、好適に利用可能である。

【符号の説明】

【0069】

10 処理装置

12 基材

14 保護フィルム

16 積層体

20 機能性フィルム

24 基材ロール

26 真空チャンバ

28 回転軸

30 剥離ローラ

32 ドラム

36 巻取り軸

38 ガイドローラ

40 第2巻取り軸

42 真空排気手段

50,58 貫通孔

52,60 領域

54 貼着剤層

64 帯電量測定手段

【技術分野】

【0001】

本発明は、真空中において、基材と保護フィルムとを積層してなる積層体から保護フィルムを剥離して、基材の表面に処理を行う、機能性フィルムの製造方法に関する。

【背景技術】

【0002】

基材の表面に、ガスバリア膜、光反射膜、光反射防止膜、表面保護など、目的とする機能を発現する膜(以下、便宜的に『機能膜』とする)を成膜してなる機能性フィルムが、各種の用途に利用されている。

さらに、機能性フィルムの製造においては、基材の表面に、平滑化、活性化、清浄化、粗面化、表面改質、貼着性付与などの各種の表面処理を施すことも、行われている。

【0003】

また、機能性フィルムを、高い生産性や生産効率での製造を可能とする方法として、長尺な基材を、ロール状に巻回してなる基材ロールから送り出し、長手方向に搬送しつつガスバリア膜の成膜等を行って、成膜済みの基材をロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)による成膜を行なう装置が知られている。

【0004】

このような機能性フィルムの製造において、搬送ローラ対による搬送や、他の部材との接触等に起因して基材の表面(被処理面)が損傷すると、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が生じる。

特に、前述のRtoRによる装置では、基材の巻回によって、基材の表面と裏面とが摺接するので、基材の損傷が生じ易い。さらに、成膜等のために基材ロールの装填空間を真空にすると、基材間の空気が抜けて、いわゆる巻き締まりが生じ、巻回された基材の表面と裏面とが強く摺接して、基材表面を損傷してしまい、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が高くなる。

また、高品質な製品を製造するためには、基材の表面は、清浄に保つのが好ましい。

【0005】

そのため、ガスバリアフィルム等の機能性フィルムの製造においては、基材の表面を保護するために、基材の表面に保護フィルム(ラミネートフィルム)を貼着して、基材の表面を保護することが行われている。

このような積層体を用いる機能性フィルムの製造においては、通常、この基材と保護フィルムとの積層体のまま、成膜装置や表面処理装置等の基材の処理装置に装填し、処理装置中において、保護フィルムを剥離して、基材表面に処理を施す。

【0006】

ところで、ガスバリア膜等の各種の機能膜の成膜は、プラズマCVDや真空蒸着など、真空中で行われる場合が多い。また、活性化処理や清浄化処理等の基材の表面処理も、真空中でのプラズマ照射やイオン照射などによって行われる場合が多い。

ここで、基材と保護フィルムとの間に間隙(隙間)が有ると、真空中において、この間隙に存在する空気(気体)が膨張して、剥離前に基材と保護フィルムとが自然剥離してしまい、基材の表面を適正保護できなくなってしまう場合が有る。

【0007】

このような問題を防止する方法として、特許文献1には、基材と保護フィルムとの積層を、真空中で行うことにより、基材と保護フィルムとの間の残存空気を完全に排除して、両者の間に間隙が無い状態で全面的に貼着して、積層を行うことが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−47244号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載されるように、真空中において基材と保護フィルムとの積層を行うことにより、両者の間に間隙を形成せずに(空気を存在させず)、基材と保護フィルムとの積層体を得ることができる。その結果、積層体を真空中に配置した際の空気の膨張に起因する自然剥離は、防止することができる。

【0010】

ところが、このように、基材と保護フィルムとを、全面的に完全に密着した状態で積層して、貼着すると、基材と保護フィルムとを剥離した際における、剥離帯電が大きくなってしまう。

その結果、この剥離帯電によって、剥離後の基材の搬送不良が生じたり、成膜や表面処理等に悪影響を与えてしまい、これに起因して、目的とする性能を有する機能性フィルムが製造できなくなってしまう可能性が有る。

【0011】

本発明の目的は、前記従来技術の問題点を解決することにあり、基材と保護フィルムを貼着した積層体を用いる機能性フィルムの製造において、基材と保護フィルムとの間隙に起因する、基材と保護フィルムとの自然剥離を防止でき、また、基材と保護フィルムとの剥離の際に生じる剥離帯電も、大幅に抑制できる、機能性フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0012】

前記目的を達成するために、本発明の機能性フィルムの製造方法は、真空中において、基材の被処理面に貼着性を有する保護フィルムを積層して貼着してなる積層体を、ロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ、前記積層体から保護フィルムを剥離し、前記基材の被処理面に処理を行うに際し、前記保護フィルムとして、複数の貫通孔を有し、この貫通孔の総面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の5%以上であり、かつ、粘着力が0.1N/25mmよりも小さい保護フィルムを用いることを特徴とする機能性フィルムの製造方法を提供する。

【0013】

このような本発明の機能性フィルムの製造方法において、前記保護フィルムと基材との貼着面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の70%以下であるのが好ましく、また、前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積の50%以上であるのが好ましく、さらに、前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積以下であるのが好ましい。

【0014】

また、前記保護フィルムの貫通孔が、前記保護フィルムの非貼着部に形成されるのが好ましい。

また、長尺な前記積層体をロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ前記保護フィルムの剥離および前記基材の被処理面の処理を行うのが好ましく、また、前記基材の被処理面の処理が、成膜であるのが好ましい。

また、前記保護フィルムは、基材との当接面に凹凸が形成され、この凸部が貼着部となっているのが好ましく、また、前記保護フィルムの連続する非貼着部に、1以上の前記貫通孔が形成されるのが好ましく、さらに、前記保護フィルムの貼着部が、島状に点在するのが好ましい。

【発明の効果】

【0015】

前述のように、本発明の機能性フィルムの製造方法は、基材の表面に保護フィルム(ラミネートフィルム)を積層/貼着して、基材を保護した積層体を用い、真空中において、保護フィルムを剥離して、さらに、基材の処理を行う機能性フィルムの製造において、貫通孔を有し、かつ粘着力が所定値以下の保護フィルムを用いる。

【0016】

そのため、基材と保護フィルムとの間に、間隙を有する(空気(気体)が存在する)場合に、真空中で、この間隙の空気が膨張しても、貫通孔から、この空気が抜けるため、基材と保護フィルムとの間の空気の膨張に起因する、両者の自然剥離を防止できる。

また、保護フィルムと基材とが全面的に密着して、積層/貼着されていても、貫通孔を有することにより、剥離帯電を大幅に抑制できる。

【0017】

従って、本発明の製造方法によれば、真空中における基材と保護フィルムとの自然剥離による基材の損傷や、剥離帯電に起因する成膜や表面処理の不良等を防止して、目的とする性能を有する機能性フィルムを、安定して製造できる。

また、前述のようなロール・ツー・ロールによる装置では、基材(積層体)の搬送速度が速いほど、搬送を安定化するために基材に高い張力(テンション)を掛ける必要があるので積層体に係る力が大きくなって自然剥離が生じ易くなり、また、剥離速度が大きくなって剥離帯電も生じ易くなるが、本発明によれば、このような自然剥離や剥離帯電を、好適に抑制できるので、基材の搬送速度を向上することができ、生産性や生産効率を、高くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の機能性フィルムの製造方法を実施する装置の一例を概念的に示す図である。

【図2】本発明の機能性フィルムの製造方法に用いられる基材と保護フィルムとの積層体を概念的に示す図である。

【図3】(A)〜(C)は、本発明の機能性フィルムの製造方法に用いられる保護フィルムの一例の概念図である。

【発明を実施するための形態】

【0019】

以下、本発明の機能性フィルムの製造方法について、添付の図面に示される好適例を基に、詳細に説明する。

【0020】

図1に、本発明の機能性フィルムの製造方法の一例を実施する基材表面の処理装置の一例の概念図を示す。

図1に示す処理装置10は、図2に概念的に示すような、基材12の表面12aに当接して、保護フィルム14を積層して貼着してなる積層体16を用い、真空中において、基材12から保護フィルム14を剥離して、基材12の表面12aを処理して、機能性フィルム(機能性フィルムの中間体も含む)20を製造するものである。

なお、基板12の表面12aとは、被処理面であり、すなわち、後述する成膜や各種の表面処理等の処理を施される面である。

【0021】

図示例の処理装置10は、いわゆるロール・ツー・ロール(Roll to Roll 以下、RtoRともいう)によって、基材12の処理を行うもので、長尺な基材12(ウエブ状の基材)と長尺な保護フィルム14とを積層してなる長尺な積層体16を、ロール状に巻回してなる基材ロール24から、積層体16を引き出して、長手方向に搬送しつつ、積層体16から保護フィルム14を剥離して、基材12の表面12aを処理して、処理済の基材12すなわち本発明の製造方法による機能性フィルム20を、再度、ロール状に巻回する。

【0022】

図示例の処理装置10は、一例として、真空チャンバ26と、この真空チャンバ26内に配置される、回転軸28、剥離ロール30、ドラム32、処理手段34、巻取り軸36、ガイドローラ38、および、第2巻取り軸40と、真空チャンバ26内を排気する真空排気手段42とを有して構成される。

なお、本発明の機能性フィルムの製造方法を実施する処理装置10には、これらの部材以外にも、積層体16や基材12の搬送ガイド、各種のセンサなど、真空中において、積層体16および基材12を長手方向に搬送しつつ、保護フィルム14を剥離して、基材12の表面12aを処理する装置に配置される、各種の部材を有してもよい。

【0023】

本発明において、基材(基板)12には、特に限定はなく、真空中での成膜や表面処理を行うことが可能でものあれば、各種のシート状物が利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなるプラスチック(樹脂)フィルムや、アルミニウム、ステンレスなどの金属シート状物等が、基材12として、好適に利用可能である。

【0024】

また、本発明においては、このようなプラスチックフィルム等を支持体として、その上に、保護層、貼着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層、ガスバリア膜等の、各種の機能を得るための膜(層)が成膜されているものを、基材12として用いてもよい。この場合には、通常、これらの膜の表面が、基材12の表面12aとなる。

この際においては、支持体の上に1層のみが成膜されたものを基材12として用いてもよく、あるいは、支持体の複数層が成膜されたものを基材12として用いてもよい。また、基材12が、支持体の上に複数層の膜が成膜されたものである場合には、同じ層を複数層有してもよく、例えば、平坦化層とガスバリア膜との組み合わせを複数回繰り返し積層した構成のように、2層以上を組み合わせてなる膜を、複数回、繰り返し積層したものであってもよい。

【0025】

保護フィルム(ラミネートフィルム)14は、このような基材12の表面12aを保護するためのものであり、表面12aに当接して、基材12に積層/貼着される。

本発明の製造方法において、保護フィルム14は、図2に示すように、複数の貫通孔50を有し、かつ、貼着力に特徴を有する以外には、特に限定はなく、機能性フィルムの製造において利用されている、粘着性を有する保護フィルムが、各種、利用可能である。貫通孔50および貼着力に関しては、後に詳述する。

従って、保護フィルム14は、基材12の表面12aとの当接面に貼着剤層(粘着剤層/接着剤層)が形成されたものであっても、保護フィルム14自身が粘着性を有するものであってもよい。

【0026】

なお、基材12の表面12aの保護や、保護フィルム14が有する凹凸の基材12への転写の防止等を考慮すると、保護フィルム14は、基材12(表面12a)よりも剛性や硬さの低い物を用いるのが、一般的である。

【0027】

ここで、剥離帯電の防止効果を、より向上するためには、基材12や表面12aの素材(形成材料)に応じて、少なくとも表面が基材12との間で剥離帯電が生じ難い素材(帯電列の近い素材)で形成される保護フィルム14を用いるのが好ましい。

例えば、基材12がPETフィルムである場合には、保護フィルム14の素材はポリエチレン系やポリエステル系の素材が好ましく、基材12(その表面)がアクリル系の樹脂である場合には、保護フィルム14の素材もアクリル系の樹脂であるのが好ましく、さらに、基材12の表面が窒化ケイ素や酸化アルミである場合には、保護フィルム14の素材はナイロン系の樹脂であるのが好ましい。

【0028】

図示例の処理装置10において、このような積層体24を巻回してなる基材ロール24は、回転軸28に装填される。

積層体24は、この回転軸28に装填された基材ロール24から引き出されて、長手方向に搬送されつつ、剥離ローラ30によって、基材12から保護フィルム14が剥離される。基材12は、剥離ローラ30からドラム32に搬送され、処理装置34によって、成膜や表面処理等の処理が行われる。

他方、剥離ローラ30によって基材12と剥離された保護フィルム14は、第2巻取り軸40によって巻き取られる。

【0029】

図3(A)に、保護フィルム14の基材12の表面12aとの当接面を概念的に示す。

図3(A)に示すように、保護フィルム14には、一例として、千鳥状に均一に点在して、全面的に、複数の貫通孔50が形成されている。

また、図示例の保護フィルム14は、一例として、表面12aとの当接面に、図3中に斜線で示す貼着剤層(接着剤層/粘着剤層)54を形成してなるものである。また、この保護フィルム14は、好ましい態様として、貫通孔50を囲む所定の領域52には、貼着剤層54を形成していない。すなわち、この例においては、好ましい態様として、表面12aと保護フィルム14との接触面積に比して、表面12aと保護フィルム14との貼着面積が狭い。

【0030】

本発明の製造方法は、このように、保護フィルム14に貫通孔を設け、保護フィルム14の粘着力を所定値未満とし、好ましくはさらに、基材12と保護フィルム14との貼着面積を、両者の接触面積以下とすることにより、真空中において、剥離前の基材12と保護フィルム14とが自然剥離することを防止し、かつ、基材12と保護フィルム14との剥離の際に生じる剥離帯電を、大幅に抑制することを可能にしている。

【0031】

成膜や表面処理等に供される基材12の表面12aを保護するために、基材12に保護フィルムを積層/貼着することが行われているのは、前述のとおりである。

しかしながら、基材12と保護フィルムとの貼着は、当接面の全面で完全に行うのは困難であり、どうしても、両者の間に間隙すなわち空気が残存する部分が残ってしまう。このような間隙を有する基材12と保護フィルムとの積層体(積層体のロール)を、成膜装置等の処理装置に装填し、装置内を真空にすると、両者の間隙に残存する空気が膨張して、この空気の膨張により、剥離工程の前に、基材12と保護フィルムとが自然に剥離してしまう。

これに対し、特許文献1に記載されるように、基材12と保護フィルムとの積層/貼着を真空中で行うことにより、両者の間隙(すなわち、両者の間の残存空気)を無くし、全面を貼着することができる。ところが、基材12と保護フィルムとを、全面を隙間無く貼着すると、基材12と保護フィルムとを剥離する際の剥離帯電が大きくなってしまう。その結果、帯電に起因して、基材12や保護フィルムの搬送不良が生じ、さらに、その後の基材12の成膜等の処理にも悪影響が生じる可能性が有る。

【0032】

これに対し、本発明の製造方法によれば、保護フィルム14が、多数の貫通孔50を有するので、貼着された基材12と保護フィルム14との間に間隙(空気)を有した状態で、真空中で間隙の空気が膨張しても、この空気が貫通孔50から排出される。そのため、基材12と保護フィルム14との剥離工程の前に、両者の間隙に存在する空気に起因する自然剥離が生じるのを、好適に防止することができる。

しかも、保護フィルム14に貫通孔50を開け、さらに、保護フィルム14の粘着力を0.1N/25mm未満とすることにより、仮に基材12と保護フィルム14との間に間隙を有さず、貼着部の全面が貼着されていても、剥離帯電を大幅に抑制することができ、安定して、剥離帯電を一般的に好ましいとされる3kV以下に押さえることができる。

【0033】

本発明の製造方法において、保護フィルム14の貫通孔は、保護フィルム14の全面に点在していればよく、特に、均一あるいは略均一に点在するのが好ましい。

中でも特に、保護フィルム14の貫通孔は、図3(A)に示される貫通孔50(後述する図3(B)の貫通孔58)や、いわゆるパンチングメタルに形成される貫通孔のように、全面に均一に形成されるのが好ましい。なお、貫通孔50の配列は、千鳥状に限定はされず、正方並列など、各種の配列が利用可能である。

【0034】

なお、本発明の製造方法において、貫通孔の形状は、図3(A)に示されるような円形の貫通孔50に限定はされず、矩形状や多角形状など、各種の形状が利用可能である。

例えば、図3(B)に示す保護フィルム14bのような、長手方向(あるいは、長手方向と直交する方向=保護フィルムの幅方向)に延在する長尺な貫通孔58も好適である。なお、図3(B)に示す例においても、好ましい態様として、貫通孔58を囲む所定の領域60には、貼着剤層54を形成していない。

さらに、保護フィルムの貫通孔は、図示例のように、明らかな孔(穴)であるのに限定はされず、メッシュ状のシート状物を保護フィルム14として用いてもよく、また、不織布のような多孔質材を保護フィルム14として用いてもよい。

【0035】

また、貫通孔50のサイズにも、特に限定はなく、保護フィルム14の厚さ等に応じて、保護フィルム14が、十分な強度を保ち、基材12の表面12aを適正に保護でき、かつ、基材12と保護フィルム14と間の空気抜きとして作用できるサイズを、適宜、設定すればよい。ここで、本発明者の検討によれば、膨張した空気を、素早く、かつ、十分に除去するためには、貫通孔50のサイズは、4mm2以上とするのが好ましい。

さらに、各貫通孔50のサイズ(さらには形状)は、互いに異なってもよいが、全ての貫通孔50で均一(略均一)であるのが、好ましい。

【0036】

ここで、本発明において、貫通孔50の総面積(全ての貫通孔50の面積を合計した面積)は、貫通孔50を有さないと見なした場合における保護フィルム14の表面積の5%以上とする必要があり、特に、10%以上であるのが好ましい。すなわち、言い換えれば、貫通孔50の総面積を、貫通孔50を閉塞した保護フィルム14の投影面積の5%以上とし、特に、10%以上とするのが好ましい。

貫通孔50の総面積を、上記範囲とすることにより、十分な数の貫通孔50を保護フィルム14の全面に点在させて、基材12と保護フィルム14との自然剥離を、より確実に防止できる。また、基材12と保護フィルム14との接触面積を低減して、剥離帯電も、より好適に低減できる。

【0037】

また、貫通孔50の総面積は、貫通孔50を有さないと見なさした場合における保護フィルム14の表面積(以下、単に、『保護フィルム14のみなし面積』とする)の50%以下、特に、30%以下とするのが好ましい。

貫通孔50の総面積が50%を超えると、基材と保護フィルムとの剥離防止効果や、剥離帯電の抑制効果は大きくなるが、保護フィルム14による基材の保護面積が半分以下となってしまい、保護フィルム14の厚さや基材Zの強度等によっては、保護フィルム14が基材12の保護機能を十分に発現できなくなってしまう可能性が高く、好ましくない。

【0038】

また、基材12と保護フィルム14との貼着面積は、基材12と保護フィルム14との接触面積(保護フィルム14の実際の表面積 以下、実効面積とも言う)以下が好ましく、特に、保護フィルム14のみなし面積の70%以下であるのが好ましく、さらに、60%以下であるのが好ましい。また、基材12と保護フィルム14との貼着面積は、実効面積の50%以上であるのが好ましい。

基材12と保護フィルム14との貼着面積を、この範囲とすることにより、基材12と保護フィルム14との十分な貼着を確保した上で、より好適に剥離帯電を抑制することができる等の点で好ましい結果を得ることができる。

【0039】

上記基材12と保護フィルム14との貼着面積は、図3(A)に示す例のような、支持体の表面に貼着剤層を形成してなる保護フィルム14であれば、一例として、貼着剤層を、保護フィルム14の見なし面積の70%以下で、実効面積の50%以上となるようにパターンニングして形成すれば、容易に実現できる。

また、図3(C)に概念的に示す保護フィルム14cように、表面(基材表面との当接面)に凹凸を形成し、この凸部を貼着部とすることにより、基材12と保護フィルム14cとの接触面積自体を低減することで、基材12と保護フィルム14cとの貼着面積を、保護フィルム14の見なし面積の70%以下で、実効面積の50%以上となるようにしてもよい。なお、凸部を全て貼着部にするのではなく、その一部を貼着部にしてもよい。

さらに、貼着剤層のパターンニングと、保護フィルム表面の凹凸とを併用してもよい。

【0040】

ここで、図示例においては、好ましい態様として、貫通孔50を囲む所定の領域52には(貫通孔50の周辺には)、貼着剤層54を形成していない。言い換えれば、図示例の保護フィルム14は、好ましい態様として、貫通孔50を、基材12と保護フィルム14との非貼着部に形成している。

本発明の製造方法においては、このような構成を有することにより、真空中で膨張した基材12と保護フィルム14との間に残存して、真空中で膨張した空気を、より、確実に貫通孔50から排出することが可能になる。

また、同様の理由により、本発明においては、基材12と保護フィルム14との当接面の面方向に連続する非貼着部には、少なくとも1つの貫通孔を有するのが好ましい。

【0041】

さらに、基材12と保護フィルム14とを、全面的に、十分な貼着力で貼着できるのであれば、図3(A)等に示すように、貼着剤層を領域52を除く全面に塗布するのではなく、貼着部が、島状に、全面的に点在するようにしてもよい。

この構成によれば、基材12と保護フィルム14との非貼着部が、当接面の面方向に、ほぼ全面的に連続するような状態となるので、真空中で膨張した基材12と保護フィルム14との間の空気を、より、確実に貫通孔50から排出できる。

【0042】

本発明の製造方法において、保護フィルム14が有する粘着力は、0.1N/25mm未満である。

保護フィルム14の粘着力を0.1N/25mm未満とすることにより、基材12と保護フィルム14との剥離帯電を、より確実に防止できる。

【0043】

粘着力の下限には、特に限定はなく、十分な基材12と保護フィルム14との貼着力が得られればよいが、確実な両者の貼着力が確保できる等の点で、0.01N/25mm以上であるのが好ましい。

【0044】

前述のように、処理装置10において、基材12と保護フィルム14との積層体16は、回転軸に軸支された基材ロール24から引き出されて、長手方向に搬送されつつ、剥離ローラ30によって、基材12から保護フィルム14が剥離される。保護フィルム14が剥離された基材12は、ドラム32に巻き掛けられ、保護フィルム14は、第2巻取り軸40によってロール状に巻き取られる。

処理装置10において、剥離ローラ30は、貼着されている積層体を剥離する、公知の剥離ローラである。すなわち、本発明の製造方法において、基材12と保護フィルム14との剥離方法(剥離手段)には、特に限定はなく、公知の貼着された積層体の剥離方法が、各種、利用可能である。

【0045】

本発明の製造方法においては、前述のように、基材12と保護フィルム14との剥離帯電を大幅に抑制できるので、基材12と保護フィルム14との剥離速度、すなわち、基材12の搬送速度を向上して、機能性フィルムの生産性を、より向上できる。

ここで、基材12と保護フィルム14との剥離速度には、特に限定はないが、0.1〜10m/min程度とするのが好ましい。

基材12と保護フィルム14との剥離速度(すなわち、基材12の搬送速度)が早いほど、剥離帯電は生じ易くなるが、剥離速度を上記範囲とすることにより、十分な剥離帯電の抑制効果を発現しつつ、良好な生産性を確保できる等の点で、好ましい結果を得ることができる。

【0046】

前述のように、処理装置10において、剥離ローラ30で剥離された保護フィルム14は、第2巻取り軸40に巻き取られ、基材12は、ドラム32に搬送される。

ドラム32は、基材12を所定の処理位置に位置しつつ、長手方向に搬送する円筒状の物である。基材12は、ドラム32の所定領域に巻き掛けられて、長手方向に搬送されつつ、処理手段34によって、成膜や表面処理等の処理に供される。

【0047】

本発明の機能性フィルムの製造方法において、基材12の表面12aに施す処理には、特に限定はなく、真空中で行う各種の成膜や表面処理が、いずれも利用可能である。また、これらの処理は、公知の方法で行えばよい。

従って、処理手段34は、処理装置10で基材12の表面に施す処理に応じた、公知の構成を有する。

【0048】

一例として、処理装置10が、ICP−CVD法(誘導結合型プラズマCVD)によって成膜を行なう装置であれば、処理手段34、誘導磁場を形成するための誘導コイルや、成膜領域に原料ガスを供給するためのガス供給手段等を有して構成される。

処理装置10が、CCP−CVD法(容量結合型プラズマCVD)によって成膜を行なう装置であれば、処理手段34は、中空状で多数の小孔を有し電極および原料ガス供給部として作用するシャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、原料ガスの供給手段等を有して構成される。

処理装置10が、スパッタリングによって成膜を行なう装置であれば、処理手段34は、ターゲットの保持手段や高周波電極、スパッタガスの供給手段等を有して構成される。処理手段34が、反応性スパッタリングによって成膜を行うものであれば、さらに、反応ガスの供給手段を有して構成される。

処理装置10が、成膜室が真空蒸着によって成膜を行う装置であれば、処理手段34は、蒸発源(ルツボ)、電子銃や抵抗加熱電源などの成膜材料の加熱手段、蒸発源のシャッタ等を有して構成される。

【0049】

また、基材12の表面12aの処理は、成膜に限定はされず、真空中で行う処理であれば、活性化、清浄化、粗面化、平坦化等の公知の表面処理も、好適に利用可能であり、また、基材12の脱ガス処理も好適に利用可能である。

一例として、処理装置10が、プラズマによる表面12aの活性化や清浄化等を行う装置である場合には、前記シャワー電極、プラズマ励起電力を供給する高周波電源(13.56MHz等)、プロセスガスの供給手段等を有して構成される。

また、処理像値10が、熱アニールによる表面12aの平坦化や、基材12からの脱ガスを行なう装置である場合には、シースヒータや温度を測定する熱電対等を有して構成される。

【0050】

ここで、本発明の製造方法によれば、所定の剥離工程によって剥離されるまで、基材12の表面12aを保護フィルム14で保護できる。

従って、ガスバリア膜の成膜によるガスバリアフィルムの製造のように、基材表面に高い平滑性等を要求される用途には、好適である。

【0051】

真空排気手段42は、真空チャンバ26内を排気して、実施する処理に応じた所定の圧力にするものである。

真空排気手段42には、特に限定はなく、ターボポンプ、メカニカルブースターポンプ、ドライポンプ、ロータリーポンプなどの真空ポンプ、さらには、クライオコイル等の補助手段、到達真空度や排気量の調整手段等を利用する、真空成膜装置に用いられている公知の(真空)排気手段が、各種、利用可能である。

【0052】

ドラム32に巻き掛けられて長手方向に搬送されつつ、処理手段34によって成膜等の処理を行われた基材12、すなわち本発明の製造方法による機能性フィルム20は、ガイドローラ38に案内されて、巻取り軸36によって巻回され、再度、ロール状にされる。

【0053】

以下、図1に示す処理装置10の作用を説明する。

前述のように、長尺な積層体16は、ロール状に巻回されて基材ロール24として供給される。

基材ロール24は、処理装置10の回転軸28に回転可能に装填される。基材ロール24を回転軸28に装填したら、積層体16を引き出し、剥離ローラ30において基材12と保護フィルム14とが剥離される。基材12から剥離された保護フィルム14は、剥離ローラ30から第2巻取り軸40に送られ、巻き掛けられる、所定の搬送経路で通紙(挿通)される。一方、基材12は、剥離ローラ30から、ドラム32の所定領域に巻き掛けられ、ガイドローラ38によって案内され、巻取り軸36に巻き掛けられる、所定の搬送経路で通紙される。

【0054】

積層体16、基材12および保護フィルム14の通紙を終了したら、真空チャンバ26を閉塞して、真空排気手段42を駆動して、真空チャンバ26内の排気を開始する。並行して、処理手段34において、基板12の表面12aに施す処理の準備を開始する。

真空チャンバ26内が所定の圧力で安定し、また、処理手段34が処理を実施できる状態となったら、巻取り軸36および第2巻取り軸40による巻取り、ドラム32による基材12の搬送、ならびに、回転軸28による基材ロール24からの積層体16の送り出しを同期して行って、基材12等の搬送を開始する。

【0055】

基材12等の搬送が安定したら、基材12の表面12aの処理を開始する。

これにより、積層体16を長手方向に搬送しつつ、基材12と保護フィルム14との剥離を行い、保護フィルム14を第2巻取り軸40に巻取り、基材12を長手方向に搬送しつつ、処理手段34によって成膜等の基材12の処理を行う。また、処理済の基材12すなわち本発明の製造方法による機能性フィルム20は、巻取り軸36に巻き取られ、機能性フィルム20のロールとされる。

【0056】

ここで、本発明の製造方法を実施する処理装置10では、保護フィルム14が貫通孔50を有するので、真空チャンバ26内の減圧によって、積層体16の基材12と保護フィルム14との間の空気が膨張しても、貫通孔50から好適に排除される。そのため、剥離ローラ30によって基材12と保護フィルム14とが剥離される前に、基材12と保護フィルム14とが自然剥離することがなく、剥離まで、基材12を保護フィルム14で安定かつ適正に保護できる。

また、貫通孔50を有し、かつ、貼着面積が、基材12と保護フィルム14との接触面積以下であるので、剥離ローラ30による剥離の際に生じる剥離帯電を大幅に抑制することができる。そのため、帯電によって基材12や保護フィルム14の搬送が不安定になることがなく、また、処理手段34による基材12の処理も、帯電による悪影響なく、安定して行うことができる。

【0057】

以上、本発明の機能性フィルムの製造方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【0058】

例えば、図1に示す例は、本発明の製造方法を、ドラム32に基材を巻き掛けて長手方向に搬送しつつ、処理を行う装置に利用した例であるが、本発明は、これに限定はされない。例えば、本発明は、搬送ローラ対等を用いて、長尺な積層体を長手方向に直線状に搬送しながら、保護フィルムの剥離や、基材表面の処理を行う装置にも、好適に利用可能である。

【実施例】

【0059】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

[実施例1]

基材12として、厚さ100μm、幅700mmのポリエチレンテレフタレートフィルムを用意した。

また、保護フィルム14用の粘着性シートとして、幅700mmのサンエー化研社製のPAC−3−50THKを用意した。この粘着性シートの粘着力は、0.05N/25mmである。

この粘着性シートに、図3(A)に示すように千鳥状に貫通孔50を形成した。貫通孔50の総面積は、貫通孔50を形成する前の保護フィルム14(粘着性シート)のみなし面積の5%とした。さらに、図3(A)に示すように貫通孔50の周囲の貼着剤層を除去して、保護シート14と基材12との貼着面積を調整した。本例において、貼着面積は、保護フィルム14のみなし面積の75%で、かつ、保護フィルム14の実効面積の79%とした。

【0060】

基材12の表面12aに、この保護フィルム14の貼着剤層を当接して積層し、ローラで押圧して、積層体16を作成した。

また、この積層体16をロール状に巻回して、基材ロール24とした。

【0061】

この基材ロール24を、図1に示す処理装置10の回転軸28に装着して、前述のように、基材ロール24から剥離ローラ30まで積層体16を引き出し、剥離ローラ30で基材12と保護フィルム14とを剥離し、剥離ローラ30から第2巻取り軸40まで保護フィルム14を通紙し、また、剥離ローラ30からドラム32およびガイドローラ38を経て巻取り軸36まで基材12を通紙した。

また、剥離ローラ30からドラム32に至る基材12の搬送経路の近傍に、帯電量測定手段64を配置した。なお、帯電量測定手段64は、シシド静電気社製の精密静電気測定機『STATIRON DS3』を用いた。

【0062】

通紙を完了した後、真空チャンバ26を閉塞して、真空排気手段42を駆動した。

真空チャンバ26内の圧力が5×10-4Paで安定したら、積層体16、基材12および保護フィルム14の搬送を開始した。

気泡の有無、接着強度、および、剥離帯電量を評価した。また、これらの評価結果から、総合評価も行なった。

評価は、以下のとおりである。なお、気泡の有無および接着強度は、真空チャンバ26に形成された除き窓から、基材ロール24から剥離ロール30に至る経路での積層体16を目視して評価したものであり、また、帯電量は、帯電量測定手段64によって測定した基材12の帯電量から評価したものである。

【0063】

気泡: 基材12と保護フィルム14との間に、気泡の発生が無い場合を『○』、気泡の発生が有る場合を『×』、と評価した。

接着強度: 端部に気泡に起因しない基材12と保護フィルム14と剥離が無い場合を『○』、剥離が有る場合を『×』、と評価した。

剥離帯電量: 2kV未満を『○』、2〜3kVを『△』、3kV超を『×』、と評価した。

総合評価: 上記3つの評価が全て○の物を『○』、1つでも△が有る物を『△』、1つでも×が有るものを『×』、と評価した。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に示す。

【0064】

[実施例2〜実施例15、比較例1〜3]

貫通孔50の大きさを調節して、保護フィルム14のみなし面積に対する貫通孔50の総面積を調整し、また、保護フィルム14の貼着剤層の除去量を調整して、保護フィルム14のみなし面積および実効面積に対する貼着面積を調整した以外は、実施例1と同様にして基材ロール24を作製した。

この基材ロール24を、実施例1と同様に処理装置10に通紙/搬送して、実施例と同様に気泡、接着強度、帯電量の評価を行い、総合評価を行なった。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に併記する。

【0065】

[比較例4および比較例5]

保護フィルム14を、サンエー化研社製のPAC−4−50(粘着力 0.1N/25mm)に変更し、かつ、貫通孔50の大きさを調節して、貫通孔の総面積を保護フィルム14のみなし面積の10%とし、さらに、貼着剤層の除去量を調整して、貼着面積を、粘着性シートのみなし面積の60%で、かつ、実効面積の67%とした以外(比較例4)、保護フィルム14を、サンエー化研社製のPAC−4K−50(粘着力 0.19N/25mm)に変更し、かつ、貫通孔50の大きさを調節して、貫通孔の総面積を保護フィルム14のみなし面積の30%とし、さらに、貼着剤層の除去量を調整して、貼着面積を、粘着性シートのみなし面積の70%で、かつ、実効面積の100%とした以外(比較例4)は、実施例1と同様にして基材ロール24を作製した。

この基材ロール24を、実施例1と同様に処理装置10に通紙/搬送して、実施例と同様に気泡、接着強度、帯電量の評価を行い、総合評価を行なった。

保護フィルム14のみなし面積に対する貫通孔の面積、同みなし面積に対する貼着面積、および、同実効面積に対する貼着面積、ならびに、上記評価結果を、下記表1に併記する。

【0066】

【表1】

【0067】

上記表1に示されるように、貫通孔50の面積が保護フィルムのみなし面積に対して5%以上で、かつ、粘着力が0.1N/25mm未満である本発明の機能性フィルムの製造方法によれば、基材12と保護フィルム14との間の気泡の発生や、両者の剥離等を好適に防止して、かつ、剥離帯電も抑制できる。

特に、貼着面積が保護フィルム14の見なし面積の70%以下で、かつ、実効面積の50%以上である実施例2、3、6、7、10、11、13および14は、気泡、接着強度、および、剥離帯電共に、良好な結果が得られている。

これに対し、貫通孔50の面積が保護フィルムのみなし面積に対して5%未満である比較例1〜3は、基材12と保護フィルム14との間に気泡が発生しており、また、保護フィルム14の粘着力が強すぎる比較例4および5は、剥離帯電が大きい。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0068】

基材の表面にガスバリア膜を成膜するガスバリアフィルムの製造など、基材の表面に所定の機能を発現する成膜する機能性フィルムの製造等に、好適に利用可能である。

【符号の説明】

【0069】

10 処理装置

12 基材

14 保護フィルム

16 積層体

20 機能性フィルム

24 基材ロール

26 真空チャンバ

28 回転軸

30 剥離ローラ

32 ドラム

36 巻取り軸

38 ガイドローラ

40 第2巻取り軸

42 真空排気手段

50,58 貫通孔

52,60 領域

54 貼着剤層

64 帯電量測定手段

【特許請求の範囲】

【請求項1】

真空中において、基材の被処理面に貼着性を有する保護フィルムを積層して貼着してなる積層体を、ロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ、前記積層体から保護フィルムを剥離し、前記基材の被処理面に処理を行うに際し、

前記保護フィルムとして、複数の貫通孔を有し、この貫通孔の総面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の5%以上であり、かつ、粘着力が0.1N/25mmよりも小さい保護フィルムを用いることを特徴とする機能性フィルムの製造方法。

【請求項2】

前記保護フィルムと基材との貼着面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の70%以下である請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積の50%以上である請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積以下である請求項1〜3のいずれかに記載の機能性フィルムの製造方法。

【請求項5】

前記保護フィルムの貫通孔が、前記保護フィルムの非貼着部に形成される請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記基材の被処理面の処理が、成膜である請求項1〜5のいずれかに記載の機能性フィルムの製造方法。

【請求項7】

前記保護フィルムは、基材との当接面に凹凸が形成され、この凸部が貼着部となっている請求項1〜6のいずれかに記載の機能性フィルムの製造方法。

【請求項8】

前記保護フィルムの連続する非貼着部に、1以上の前記貫通孔が形成される請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

前記保護フィルムの貼着部が、島状に点在する請求項1〜8のいずれかに記載の機能性フィルムの製造方法。

【請求項1】

真空中において、基材の被処理面に貼着性を有する保護フィルムを積層して貼着してなる積層体を、ロール状に巻回してなる積層体ロールから、前記積層体を引き出し、長手方向に搬送しつつ、前記積層体から保護フィルムを剥離し、前記基材の被処理面に処理を行うに際し、

前記保護フィルムとして、複数の貫通孔を有し、この貫通孔の総面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の5%以上であり、かつ、粘着力が0.1N/25mmよりも小さい保護フィルムを用いることを特徴とする機能性フィルムの製造方法。

【請求項2】

前記保護フィルムと基材との貼着面積が、貫通孔を有さないと見なした場合における前記保護フィルムの表面積の70%以下である請求項1に記載の機能性フィルムの製造方法。

【請求項3】

前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積の50%以上である請求項1または2に記載の機能性フィルムの製造方法。

【請求項4】

前記保護フィルムと基材との貼着面積が、前記保護フィルムと基材との接触面積以下である請求項1〜3のいずれかに記載の機能性フィルムの製造方法。

【請求項5】

前記保護フィルムの貫通孔が、前記保護フィルムの非貼着部に形成される請求項1〜4のいずれかに記載の機能性フィルムの製造方法。

【請求項6】

前記基材の被処理面の処理が、成膜である請求項1〜5のいずれかに記載の機能性フィルムの製造方法。

【請求項7】

前記保護フィルムは、基材との当接面に凹凸が形成され、この凸部が貼着部となっている請求項1〜6のいずれかに記載の機能性フィルムの製造方法。

【請求項8】

前記保護フィルムの連続する非貼着部に、1以上の前記貫通孔が形成される請求項1〜7のいずれかに記載の機能性フィルムの製造方法。

【請求項9】

前記保護フィルムの貼着部が、島状に点在する請求項1〜8のいずれかに記載の機能性フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−57131(P2012−57131A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−204601(P2010−204601)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]