機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置

【課題】強度や耐摩耗性に優れた機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置を提供する。

【解決手段】高分子結晶体からなる外側保護フィルム35上に機能性層36が形成された機能性フィルム34であって、外側保護フィルム35は、下記の(I)及び(II)の条件を満たすことを特徴とする。(I)前記高分子結晶体の結晶化度が70%以上である;(II)前記高分子結晶体の結晶のサイズが300nm以下である。あるいは、外側保護フィルム35は、下記の(I)及び(II´)の条件を満たすことを特徴とする。(I)前記高分子結晶体の結晶化度が70%以上である;(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【解決手段】高分子結晶体からなる外側保護フィルム35上に機能性層36が形成された機能性フィルム34であって、外側保護フィルム35は、下記の(I)及び(II)の条件を満たすことを特徴とする。(I)前記高分子結晶体の結晶化度が70%以上である;(II)前記高分子結晶体の結晶のサイズが300nm以下である。あるいは、外側保護フィルム35は、下記の(I)及び(II´)の条件を満たすことを特徴とする。(I)前記高分子結晶体の結晶化度が70%以上である;(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置に関し、特に、表面に機能性層を備えた機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置に関する。

【背景技術】

【0002】

液晶表示装置は、消費電力が少ない、低電圧で動作する、軽量で薄型である等の特徴があるため、これらの特徴を生かして、各種の表示用デバイスに用いられている。液晶表示装置は、液晶セル、偏光板、位相差フィルム、集光シート、拡散フィルム、導光板、光反射シート等、多くの材料から構成されている。そのため、構成フィルムの枚数を減らしたり、フィルム又はシートの厚みを薄くしたりすることで、生産性や軽量化、明度の向上等を目指した改良が盛んに行われている。

【0003】

一方で、液晶表示装置は、用途によっては厳しい耐久条件に耐えうる製品が必要とされている。例えば、カーナビゲーションシステム用の液晶表示装置は、それが置かれる車内の温度や湿度が高くなることがあり、通常のテレビやパーソナルコンピュータ用のモニターと比べると、温度及び湿度条件が厳しい。そのような用途には、偏光板も高い耐久性を示すものが求められる。

【0004】

偏光板は通常、二色性色素が吸着配向したポリビニルアルコール系樹脂からなる偏光フィルムの片面又は両面に、透明な保護フィルムが積層された構造を有する。偏光フィルムは、ポリビニルアルコール系樹脂フィルムに縦一軸延伸と二色性色素による染色とを行った後、ホウ酸処理して架橋反応を起こさせ、次いで水洗、乾燥する方法により製造されている。二色性色素としては、ヨウ素又は二色性有機染料が用いられる。このようにして得られる偏光フィルムの片面又は両面に保護フィルムを積層して偏光板が形成され、液晶表示装置に組み込まれて使用される。

【0005】

保護フィルムには、トリアセチルセルロースに代表されるセルロースアセテート系樹脂フィルムが多く使用されており、その厚みは通例30〜120μm程度の範囲内である。また、保護フィルムの積層には、ポリビニルアルコール系樹脂の水溶液からなる接着剤を用いることが多い。

【0006】

しかしながら、二色性色素が吸着配向している偏光フィルムの片面又は両面に、ポリビニルアルコール系樹脂の水溶液からなる接着剤を介してトリアセチルセルロースからなる保護フィルムを積層した偏光板は、湿熱条件下で長時間使用した場合に、偏光性能が低下したり、保護フィルムと偏光フィルムとが剥離し易くなったりするという問題がある。

【0007】

そこで、少なくとも一方の保護フィルムを、セルロースアセテート系以外の樹脂で構成する方法が提案されている。例えば、偏光フィルムの両面に保護フィルムを積層した偏光板において、その保護フィルムの少なくとも一方を、ポリプロピレン系樹脂で構成することが知られている(例えば、特許文献1参照)。さらに、ポリプロピレン系樹脂からなる保護フィルムの表面にハードコート層(例えば、特許文献3参照)や、防眩層(例えば、特許文献4参照)を備えた偏光板も開発されている。しかしながら、従来のポリプロピレン系樹脂は、他の樹脂と比べて柔軟性が高いため強度が低く、耐摩耗性などに乏しいという不都合があった。このため、このような強度の低いポリプロピレン系樹脂を下地材として表面にハードコート層や防眩層を形成したとしても、外部からの衝撃等により容易に破損しやすく、耐久性に乏しいという不都合があった。

【0008】

一方で近年、ポリプロピレン系樹脂をはじめとする汎用プラスチックにおいて、結晶化度が高く、結晶のサイズが小さい高分子結晶体が新たに開発された(例えば、特許文献2、非特許文献1、非特許文献2参照)。この高分子結晶体は、高分子融液を臨界伸長ひずみ速度以上のひずみ速度で伸長し、この高分子融液を配向融液状態にした後で、この配向融液状態を維持しつつ冷却結晶化することで製造することができる。このようにして製造された高分子結晶体は、結晶粒子が小さく、伸長方向に高い配向性を有していることから、ナノ配向結晶体と呼ばれ、従来の配向結晶材料に比べて機械的強度、耐熱性、透明性等の特性が非常に優れている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−334295号公報(請求項1〜3、段落0009〜0018)

【特許文献2】特開2008−248039号公報(請求項1,12、段落0028)

【特許文献3】特開2009−251150号公報(請求項1〜16、段落0052〜0067)

【特許文献4】特開2009−251379号公報(請求項1〜10、段落0041〜0064)

【0010】

【非特許文献1】M. Hikosaka, et al.、"Elongational crystallization of isotactic polypropylene forms nano−oriented crystals with ultra−high performance"、Polymer Journal、社団法人高分子学会、2010年、42巻、p.464−473

【非特許文献2】岡田聖香・彦坂正道、「高分子伸長結晶化による高性能化」、高分子、社団法人高分子学会、2010年、59巻、7月号、p.492−496

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献2や非特許文献1、非特許文献2には、エンジニアリングプラスチックや金属の代替として高分子結晶体を利用することが可能であり、具体的には乗物用内装、外装材などへ適用できることが記載されている。しかしながら、これらの文献には、偏光板などの表面を保護するための機能性フィルムとして上記の高分子結晶体が適用できるとの記載はない。

【0012】

本発明の目的は、強度や耐摩耗性に優れた機能性フィルム及びその製造方法を提供することにある。また、本発明の他の目的は、上記の機能性フィルムを備え、強度や耐摩耗性に優れた偏光板及び液晶表示装置を提供することにある。

【課題を解決するための手段】

【0013】

上記課題は、本発明の機能性フィルムによれば、高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II)の条件を満たすことにより解決される。

(I)前記高分子結晶体の結晶化度が70%以上である;

(II)前記高分子結晶体の結晶のサイズが300nm以下である。

【0014】

あるいは、上記課題は、本発明の機能性フィルムによれば、高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II´)の条件を満たすことにより解決される。

(I)前記高分子結晶体の結晶化度が70%以上である;

(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【0015】

上記の場合において、前記高分子結晶体が汎用プラスチックであることが好ましい。

【0016】

さらにこの場合、前記汎用プラスチックがポリプロピレン系樹脂であると好適である。

【0017】

また、前記機能性層は、活性エネルギー線によって硬化されたハードコート層であることが好ましい。

【0018】

この場合、前記ハードコート層が(メタ)アクリル系樹脂を主成分とすると好適である。

【0019】

また、前記ハードコート層上に更に単層若しくは複層からなる低反射層又は反射防止層が形成されていることが好ましい。

【0020】

あるいは、前記機能性層は、透光性樹脂中に1種類以上の透光性微粒子を含む防眩層であることが好ましい。

【0021】

この場合、前記光透過性微粒子がシリカ系微粒子又は樹脂微粒子であると好適である。

【0022】

また、前記透光性樹脂が紫外線硬化型樹脂であることが好ましい。

【0023】

これらの場合において、前記防眩層は、表面に凹凸形状を有し、前記凹凸形状の表面上に更に低反射層を有すると好適である。

【0024】

また、上記課題は、本発明の機能性フィルムの製造方法によれば、上記のいずれかに記載の機能性フィルムの製造方法であって、前記高分子結晶体は、高分子融液を、臨界伸長ひずみ速度以上のひずみ速度で伸長して配向融液状態にする配向融液化工程と、前記高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含むことにより解決される。

【0025】

また、上記課題は、本発明の偏光板によれば、二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルムと、保護フィルムと、が積層された偏光板であって、前記保護フィルムは上記のいずれかに記載の機能性フィルムであることにより解決される。

【0026】

この場合、前記機能性フィルムは、前記偏光フィルムの一方の面側にのみ配置され、前記偏光フィルムの他面には、セルロースアセテート系樹脂からなる保護フィルム又は非晶性オレフィン系樹脂よりなる視野角補償フィルムが積層されていることが好ましい。

【0027】

また、前記機能性フィルムと前記偏光フィルムとが水系接着剤を介して積層されていると好適である。

【0028】

この場合、前記水系接着剤は、架橋性のエポキシ樹脂を含有するのがよい。

【0029】

あるいは、前記機能性フィルムと偏光フィルムとが無溶剤型のエポキシ系接着剤を介して積層されていると好適である。

【0030】

この場合、記無溶剤型のエポキシ系接着剤は、加熱又は活性エネルギー線の照射によるカチオン重合で硬化する接着剤であるのがよい。

【0031】

また、前記機能性フィルムは、前記偏光フィルムに貼り合わされる側の表面にコロナ放電処理が施された処理面を有することが好ましい。

【0032】

また、上記課題は、本発明の液晶表示装置によれば、上記のいずれかに記載の偏光板と、粘着剤層を介して前記偏光板が貼合される液晶セルとを備えることにより解決される。

【0033】

この場合、前記偏光板は、前記機能性層を外側にして前記液晶セルの視認側に配置されると好適である。

【発明の効果】

【0034】

本発明の機能性フィルムによれば、フィルムを構成する高分子結晶体の結晶化度が高く、かつ結晶サイズが小さいため、分子配向度が高い。このため、フィルムの強度が高く、保護性能に優れたものとなる。したがって、このフィルムの表面に機能性層を備えた機能性フィルムは、強度や耐摩耗性に優れたものとなる。また、本発明の機能性フィルムの製造方法によれば、強度の高く保護性能に優れた機能性フィルムを製造することが可能になる。さらに、本発明の偏光板と液晶表示装置によれば、強度の高く保護性能に優れた偏光板やこれを備えた液晶表示装置を提供することが可能となる。

【図面の簡単な説明】

【0035】

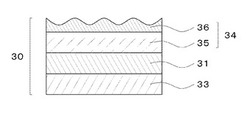

【図1】機能性フィルム及び偏光板の断面模式図である。

【図2】液晶表示装置の断面模式図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0037】

図1は、本発明の一実施形態に係る機能性フィルム及び偏光板の断面模式図を示している。この図に示すように、偏光板30は、二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルム31と、機能性フィルム34と、がこの順で積層された層構成を有している。機能性フィルム34は、外側保護フィルム35と、この外側保護フィルム35の表面に形成された機能性層36とを備えている。なお、本実施形態の偏光板30は、内側保護フィルム33を更に備えているが、本発明において内側保護フィルム33は必須の構成要素ではない。

【0038】

<液晶表示装置1・液晶パネル2>

図2は、液晶パネル2と液晶表示装置1の基本的な層構成の一例を示す概略断面図である。この図に示す液晶表示装置1は、液晶パネル2と、バックライト10と、光拡散板50と、を備えている。液晶パネル2は、液晶セル40と、液晶セル40の背面側に貼合された偏光板20と、液晶セル40の視認側に貼合された偏光板30と、から構成されている。偏光板30は、液晶セル40側に内側保護フィルム33が、液晶セル40と反対側に機能性フィルム34が配置されるように液晶セル40に貼合される。

【0039】

液晶セル40は、ガラス基板の間に液晶物質を封入したセルを電気的に制御することで、画像を表示させる素子である。より詳細には、液晶セル40は、図示しない表示制御部からの電気的制御により液晶物質の分子配向を変化させることで、液晶セル40の背面側に配置した偏光板20により偏光化されたバックライト10の光の偏光状態を変化させ、液晶セル40の視認側に配置した偏光板30を透過する光の光量を制御することによって画像を表示させる。液晶セル40のモードは特に制限されないが、例えばVAモード、IPSモード、TNモード、STNモード、OCBモード、ASMモードなどを使用することができる。

【0040】

通常、これらのモードの液晶セル40を用いて液晶パネル2が形成される場合には、偏光板20と偏光板30の吸収軸は互いに直交(クロスニコル)であり、かつこれらの吸収軸は矩形の液晶セル40の長辺方向又は短辺方向に平行となるように配置される。

【0041】

バックライト10は、液晶セル40を照明するための装置である。バックライト10の種類としては、エッジライト式や直下型方式などが挙げられる。エッジライト式のバックライト10は、側面に配置した冷陰極管などの光源から導光板を通じて液晶セル40に光を照射する。また、直下型方式のバックライト10では、液晶セル40の背面側に光源を配置して液晶セル40に光を照射する。バックライト10の種類は、液晶表示装置1の用途に応じたものを適宜採用することができる。

【0042】

光拡散板50は、バックライト10からの光を拡散させる機能を有する光学部材であって、例えば、熱可塑性樹脂に光拡散剤である粒子を分散させて光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に凹凸を形成して光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に粒子が分散された樹脂組成物の塗布層を設け、光拡散性を付与したものなどであり得る。光拡散板50の厚みは、0.1〜5mm程度とすることができる。

【0043】

光拡散板50と液晶パネル2との間には、輝度向上シート(反射型偏光フィルムである(「DBEF」など))、光拡散シートなど、他の光学機能性を示すシート又はフィルムを配置することもできる。他の光学機能性を示すシート又はフィルムは、必要に応じて2枚以上、複数種類配置することも可能である。

【0044】

(偏光板30)

次に、偏光板30について説明する。図1に示すように、偏光板30は、機能性フィルム34と、偏光フィルム31と、をこの順に積層した層構成を有している。さらに、本実施形態では、内側保護フィルム33と粘着剤層37とを備えている。以下、偏光板30を構成する各層について説明する。

【0045】

(1)偏光フィルム31

偏光フィルム31は、自然光を直線偏光に変換する機能を有するフィルムである。偏光フィルム31としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0046】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用することができる。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0047】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム31の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば10〜150μm程度である。

【0048】

偏光フィルム31は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0049】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用いてポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0050】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0051】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0052】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0053】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0054】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0055】

水洗後は乾燥処理が施されて、偏光フィルム31が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0056】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム31が得られる。偏光フィルム31の厚みは、例えば2〜40μm程度とすることができる。

【0057】

(2)機能性フィルム34

機能性フィルム34は、偏光フィルム31の表面に貼合されるフィルムであり、上述したように外側保護フィルム35と、その表面に形成された機能性層36と、により構成される。

【0058】

(2−1)外側保護フィルム35

外側保護フィルム35は、偏光フィルム31の外側に積層され、偏光フィルム31の表面を保護するためのフィルムである。外側保護フィルム35としては、透明樹脂から構成されるものが好ましい。

【0059】

外側保護フィルム35は、高分子結晶体から構成されている。高分子結晶体は、下記の(I)及び(II)の条件を満たすか、あるいは(I)及び(II´)の条件を満たす点を特徴としている。

(I)高分子結晶体の結晶化度が70%以上である;

(II)高分子結晶体の結晶のサイズが300nm以下である;

(II´)高分子結晶体の結晶の数密度が40μm−3以上である。

【0060】

高分子結晶体を構成する樹脂の例としては、特には限定されず、例えば汎用プラスチックやエンジニアリングプラスチックなどが挙げられる。汎用プラスチックとしては、例えば、ポリエチレン、ポリプロピレン、ポリスチレンなどが挙げられる。また、エンジニアリングプラスチックとしては、例えば、ポリエチレンテレフタレート、ナイロン、テフロン(登録商標)などのフッ素樹脂が挙げられる。

【0061】

このような樹脂としては、結晶性樹脂であれば特に限定されるものではなく、例えば、ポリアルキレン、ポリアミド、ポリエーテル等が挙げられる。具体的には、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、アイソタクティックポリプロピレン、シンジオタクチックポリプロピレン、ヘミアイソタクチックポリプロピレン、環状オレフィン系樹脂、ステレオブロックポリプロピレン、ポリブテン−1、ポリ−3−メチル−1−ブテン、ポリ−3−メチル−1−ペンテン、ポリ−4−メチル−1−ペンテン等のα−オレフィン重合体、エチレン/プロピレンブロック又はランダム共重合体等のα−オレフィン共重合体などのオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート,ポリエチレンナフタレート等の熱可塑性直鎖ポリエステル系樹脂;ポリフェニレンスルフィド等のポリスルフィド系樹脂;ポリ乳酸、ポリカプロラクトン等の脂肪族ヒドロキシカルボン酸系樹脂;ポリヘキサメチレンアジパミド等の直鎖ポリアミド系樹脂;シンジオタクチックポリスチレン等の結晶性のポリスチレン系樹脂;ポリテトラフルオロエチレン、ポリビニリデンフルオロライド等のフッ素樹脂;ポリイミド、ポリアミドイミド、アクリル酸、メタクリル酸、ナイロン等の縮合系樹脂;三酢酸セルロース等の結晶性セルロース樹脂;ポリビニルアルコール、ポリアセタール、ポリエーテルニトリル等が挙げられる。

【0062】

結晶性樹脂の中では、柔軟性が高く安価である点や、後述する核剤の使用効果が顕著である点から、オレフィン系樹脂が好適である。オレフィン系樹脂のうち、特にポリプロピレン、エチレン/プロピレンブロック又はランダム共重合体、エチレン以外のα−オレフィン/プロピレンブロック又はランダム共重合体及びこれらのプロピレン系重合体と他のα−オレフィン重合体との混合物等のポリプロピレン系樹脂、及びポリエチレンが好適である。

【0063】

高分子結晶体の結晶化度は、70%以上であり、好ましくは80%以上、より好ましくは90%以上である。また、高分子結晶体の結晶サイズは、300nm以下であり、好ましくは100nm以下、より好ましくは20nm以下である。さらに、高分子結晶体の結晶の数密度は、40μm−3以上であり、好ましくは103μm−3以上、より好ましくは105μm−3以上である。なお、結晶サイズは、小角X線散乱法(SAXS法)など、公知のX線散乱法によって測定することができる。

【0064】

高分子結晶体は、数平均粒子径が0.1μm以下(さらに好ましくは50nm以下)の微細な核剤(「ナノ核剤」という)を含んでもよい。また、高分子結晶体には、その他の添加剤が含まれていてもよい。このような添加剤としては、酸化防止剤、塩酸吸収剤、耐熱安定剤、耐候安定剤、光安定剤、紫外線吸収剤、スリップ剤、アンチブロッキング剤、防曇剤、滑剤、帯電防止剤、難燃剤、顔料、染料、分散剤、銅害防止剤、中和剤、発泡剤、可塑剤、気泡防止剤、架橋剤、過酸化物などの流れ性改良剤、ウェルド強度改良剤、天然油、合成油、ワックスなどを挙げることができる。また、酸化防止剤としては、フェノール系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤などを用いることができる。

【0065】

高分子結晶体の製造方法の一態様は、高分子融液を臨界伸長ひずみ速度以上のひずみ速度で伸長し、この高分子融液を配向融液状態にする配向融液化工程と、高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含む方法である。また、この製造方法は、ナノ核剤高分子融液の臨界伸長ひずみ速度を決定する、臨界伸長ひずみ速度決定工程を含んでいてもよい。

【0066】

この製造方法について簡単に説明する。通常、高分子融液中に存在する高分子の分子鎖は、無秩序で等方的なランダムコイルの形態で存在しており、このような高分子融液を等方融液という。この等方融液に対して、せん断や伸長などの外場が加わると、高分子の分子鎖が伸長され、エントロピーの減少により高分子鎖が平行配列するが、高分子鎖はエントロピー緩和に伴ってランダムな状態に戻ろうとする。しかしながら、ある一定以上のひずみ速度以上の外場を等方融液に加えることで、エントロピー緩和に打ち勝って高分子鎖が高い配向秩序を保った「配向融液」になる。このエントロピー緩和に打ち勝って等方融液を配向融液にすることができるひずみ速度を「臨界ひずみ速度」といい、特に伸長により配向融液にする場合の臨界ひずみ速度を「臨界伸長ひずみ速度」という。

【0067】

臨界伸長ひずみ速度は、以下の方法で算出することができる。まず、半径X0、厚さ2Z0のディスク状の高分子融液を透明板ではさみ、この高分子融液を冷却して過冷却状態にし、この高分子融液を透明板によって厚み方向に一定速度vで押し潰して配向結晶となる臨界点半径x*を計測する。そして、式ε*=ax*2(ただし、a=v/(2x02z0)である)から臨界伸長ひずみ速度ε*を算出する。なお、高分子融液が配向結晶となる臨界点の厚さ2Z*を計測し、式ε*=(v/2)Z*−1から臨界ひずみ速度ε*を算出してもよい。

【0068】

あるいは、臨界伸長ひずみ速度は、以下の方法でも算出することができる。まず、中心距離x'0、厚さ2Z0であり、幅一定の板状の高分子融液を透明板ではさみ、この高分子融液を冷却して過冷却状態にする。そして、この高分子融液を透明板によって厚み方向に一定速度vで押しつぶし、高分子融液が配向結晶となる臨界点中心距離x'*を計測し、式ε*=ax'*(ただし、a=v/(x'0Z0)である)から臨界伸長ひずみ速度ε0を算出する。

【0069】

急冷結晶化工程は、配向融液を過冷却することで、配向融液状態を維持しつつ冷却する工程である。配向融液状態を維持したまま結晶化するためには、できるだけ急速に結晶化することが好ましい。冷却温度は、高分子の融点よりも低い温度であれば特に限定されない。例えば、ポリプロピレン系樹脂の場合は、過冷却温度が20〜60℃が好ましい。

【0070】

なお、上記の高分子融液に数平均粒子径が0.1μm以下の核剤を0.1〜0.5重量%含有させた状態で配向融液を伸長してもよい。本発明の製造方法においてナノ核剤は任意成分であるが、ナノ核剤を所定量含む配向融液を結晶化した場合は、ナノ核剤を含まない結晶融液を結晶化する場合と比較して、結晶核の生成効率が向上するため好ましい。

【0071】

以上、上記の高分子結晶体の材料や製造方法について簡単に説明した。これらの詳細については、上述した特許文献1、非特許文献1、非特許文献2を参照することができる。

【0072】

外側保護フィルム35は、上述した高分子結晶体を構成材料とするフィルムである。外側保護フィルム35としては、透明性を有しており位相差が少ないフィルムが好ましい。具体的には、内部ヘイズ値が0.5%以下でかつ外部ヘイズ値が5%以下であり、波長590nmにおける面内の位相差値(R0)が10nm以下であり、波長590nmにおける厚み方向の位相差値(Rth)の絶対値が10nm以下であるフィルムが好適である。外側保護フィルム35の厚みとしては、特に限定されないが、例えば20〜200μm程度とすることが好ましく、より好ましくは20〜120μm程度である。

【0073】

このように、外側保護フィルム35は、フィルムを構成する高分子結晶体の結晶化度が高く、かつ結晶サイズが小さいため、分子配向度が高い。このため、外側保護フィルム35自体の強度が高く、保護性能に優れたものとなる。また、結晶化度が高いことで耐熱温度も高いため、高温条件下においても収縮が起らず、保護性能ならびに光学性能を維持することが可能である。したがって、この外側保護フィルム35の表面に機能性層36を備えた機能性フィルム34は、強度や耐摩耗性、耐熱性に優れたものとなる。一方、視認側の偏光板30は、液晶パネル2においてユーザーに対向する位置にあるため、外部からの衝撃等を受けやすい。このため、視認側の偏光板30に上述した高分子結晶体からなる外側保護フィルム35を配置することで、耐衝撃性や耐摩耗性,耐熱性などに優れた液晶パネル2や液晶表示装置1を提供することが可能となる。

【0074】

(2−2)機能性層36

機能性層36は、外側保護フィルム35の表面に形成された層であり、外側保護フィルム35に種々の機能を付加する役割を有している。機能性層36としては、例えば、ハードコート層、防眩層、反射防止層、低反射層、防汚層、帯電防止層が挙げられる。以下、これらの機能性層36について詳細に説明する。

【0075】

[ハードコート層]

ハードコート層は、外側保護フィルム35の表面に耐傷性、耐薬品性などを付与して外側保護フィルム35や偏光フィルム31を保護するための層である。ハードコート層としては、公知のものを適宜採用することができる。本実施形態では、ハードコート層として、活性エネルギー線硬化性化合物を含有する層を硬化したものを使用している。活性エネルギー線硬化性化合物は、電子線、紫外線などの活性エネルギー線を照射することにより硬化する性質を有する化合物である。このような活性エネルギー線硬化性化合物としては、例えば、電子線を照射することにより硬化する電子線硬化性化合物や、紫外線を照射することにより硬化する紫外線硬化性化合物などが挙げられる。これらの化合物は、通常のハードコート層の形成に用いられるハードコート剤の主成分と同様の化合物であり、(メタ)アクリル系樹脂を例示することができる。特に、(メタ)アクリル系樹脂のうち、多官能アクリレート系化合物を主成分とするものが好ましい。

【0076】

ここで、多官能アクリレート系化合物とは、分子中に少なくとも2個のアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物であり、具体的には、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(メタクリロイルオキシエチル)イソシアヌレート、ホスファゼン化合物のホスファゼン環にアクリロイルオキシ基又はメタクリロイルオキシ基が導入されたホスファゼン系アクリレート化合物又はホスファゼン系メタクリレート化合物、分子中に少なくとも2個のイソシアネート基を有するポリイソシアネートと少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるウレタンアクリレート化合物やウレタンメタクリレート化合物、分子中に少なくとも2個のカルボン酸ハロゲン化物と少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるポリエステルアクリレート化合物、ポリエステルメタクリレート化合物、並びに上記各化合物の2量体、3量体などのようなオリゴマーなどが挙げられる。

【0077】

これらの化合物は、それぞれ単独又は2種以上を混合して用いられる。なお、上記の多官能(メタ)アクリレートの他に、ハードコート層用塗料の硬化時の活性エネルギー線硬化型樹脂固形分に対して、好ましくは10.0重量%以下の、ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、グリシジル(メタ)アクリレート等の中から選択される少なくとも1種の単官能(メタ)アクリレートを配合しても良い。

【0078】

また、ハードコート層には、硬度を調整する目的で重合性オリゴマーを添加することができる。このようなオリゴマーとしては、末端(メタ)アクリレートポリメチルメタクリレート、末端スチリルポリ(メタ)アクリレート、末端(メタ)アクリレートポリスチレン、末端(メタ)アクリレートポリエチレングリコール、末端(メタ)アクリレートアクリロニトリル−スチレン共重合体、末端(メタ)アクリレートスチレン−メチル(メタ)アクリレート共重合体などのマクロモノマーを挙げることができる。その含有量は塗料組成物の硬化時の固形分に対して、好ましくは5.0〜50.0重量%である。

【0079】

活性エネルギー線硬化性化合物は、溶剤と混合された状態の溶液として用いてもよい。活性エネルギー線硬化性化合物やその溶液は、ハードコート剤として市販されているものであってもよい。市販のハードコート剤としては、具体的には、「NKハードM101」(新中村化学(株)製、ウレタンアクリレート化合物)、「NKエステルA−TMM−3L」(新中村化学(株)製、テトラメチロールメタントリアクリレート)、「NKエステルA−9530」(新中村化学(株)製、ジペンタエリスリトールヘキサアクリレート)、「KAYARAD(登録商標) DPCAシリーズ」(日本化薬(株)製、ジペンタエリスリトールヘキサアクリレート化合物の誘導体)、「アロニックス(登録商標)M−8560」(東亜合成(株)製、ポリエステルアクリレート化合物)、「ニューフロンティア(登録商標)TEICA」(第一工業製薬(株)製、トリス(アクリロイルオキシエチル)イソシアヌレート)、「PPZ」(共栄社化学(株)製、ホスファゼン系メタクリレート化合物)などが例示される。

【0080】

ハードコート層を外側保護フィルム35の表面に形成するには、例えば活性エネルギー線硬化性化合物を含有する組成物を基板の表面に塗布し、活性エネルギー線を照射すればよい。このような組成物は、活性エネルギー線硬化性化合物を添加剤等と混合することにより得ることができる。

【0081】

ハードコート層の膜厚は、適宜設定することができるが、例えば10μm以下であることが好ましい。また、活性エネルギー線硬化性化合物を含有する組成物は、通常は溶剤で希釈して用いる。この場合、活性エネルギー線硬化性化合物とシリコーンオイルなど表面平滑性などを付与するための各種添加剤とを混合した後に溶剤で希釈してもよいし、活性エネルギー線硬化性化合物を溶剤で希釈した後に添加剤と混合してもよく、活性エネルギー線硬化性化合物と予め溶剤で希釈された添加剤とを混合してもよい。また、予め溶剤で希釈された活性エネルギー線硬化性化合物と予め溶剤で希釈された添加剤とを混合してもよい。混合後の組成物は更に攪拌してもよい。

【0082】

また、塗布を容易にする観点から、活性エネルギー線硬化性化合物を含有する組成物は適当な溶剤で希釈されることが好ましい。溶剤としては、ヘキサン、オクタンなどの脂肪族炭化水素、トルエン、キシレンなどの芳香族炭化水素、エタノール、1−プロパノール、イソプロパノール、1−ブタノールなどのアルコール類、メチルエチルケトン、メチルイソブチルケトンなどのケトン類、酢酸エチル、酢酸ブチルなどのエステル類、セロソルブ類などから適宜選択して用いることができる。これらの有機溶剤は、必要に応じて数種類を混合して用いてもよい。塗工後には有機溶剤を蒸発させる必要があるため、溶剤の沸点が70℃〜200℃の範囲であることが望ましい。溶剤の種類や使用量は、用いる活性エネルギー線硬化性化合物の種類や使用量、基材の材質、形状、塗布方法、目的とするハードコート層の厚みなどに応じて適宜選択される。

【0083】

活性エネルギー線硬化性化合物を含有する組成物は重合開始剤を含有していてもよい。活性エネルギー線として紫外線や可視光線を用いる場合には、通常、重合開始剤として光重合開始剤が用いられる。

【0084】

光重合開始剤としては、例えばアセトフェノン、アセトフエノンベンジルケ夕ール、アントラキノン、1−(4−イソプロピルフエニル−2−ヒドロキシ−2−メチルプロパン−1−オン、カルバゾール、キサントン、4−クロロベンゾフェノン、4,4'−ジアミノベンゾフェノン、1,1−ジメトキシデオキシベンゾイン、3,3'−ジメチル−4−メトキシベンゾフェノン、チオキサントン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフオリノプロパン−1−オン、トリフェニルアミン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、フルオレノン、フルオレン、ベンズアルデヒド、ベンゾインエチルエーテル、ベンゾイソプロピルエーテル、ベンゾフェノン、ミヒラーケトン、3−メチルアセトフェノン、3,3',4,4'−テトラtert−ブチルパーオキシカルボニルベンゾフエノン(BTTB)、2−(ジメチルアミノ)−1−〔4−(モルフォリニル)フェニル〕−2−フェニルメチル)−1−ブタノン、4−ベンゾイル−4'−メチルジフェニルサルファイド、ベンジルなどが挙げられる。また、光重合開始剤は色素増感剤と組合せて用いてもよい。色素増感剤としては、例えばキサンテン、チオキサンテン、クマリン、ケトクマリンなどが挙げられる。光重合開始剤と色素増感剤との組合せとしては、例えばBTTBとキサンテンとの組合せ、BTTBとチオキサンテンとの組合せ、BTTBとクマリンとの組合せ、BTTBとケトクマリンとの組合せなどが挙げられる。

【0085】

光重合開始剤を用いる場合、その使用量は、活性エネルギー線硬化性化合物100重量部あたり0.1重量部以上である。0.1重量部未満であると光重合開始剤を使用しない場合と比較して硬化速度が大きくなりにくい傾向にある。なお、光重合開始剤の使用量の上限は、活性エネルギー線硬化性化合物100重量部あたり10重量部である。

【0086】

活性エネルギー線硬化性化合物を含有する組成物は、帯電防止剤を含有していてもよい。帯電防止剤を含有することにより、帯電防止性能や制電性能を有するハードコート基材を得ることができる。帯電防止剤としては、例えば界面活性剤、導電性高分子からなる帯電防止剤、導電性粒子などが挙げられる。導電性粒子としては、例えばインジウム−スズ−複合酸化物(ITO)、アンチモンがドープされた酸化スズなどの粒子が挙げられる。これらの帯電防止剤は、それぞれ1種又は2種以上を混合して使用される。

【0087】

また、このような組成物がブロム原子、フッ素原子、硫黄原子、ベンゼン環などを含む有機化合物、酸化錫、酸化アンチモン、酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化ケイ素などの無機酸化物微粒子などを含有する場合には、得られるハードコート層の屈折率を調整することができる。

【0088】

この組成物を外側保護フィルム35の上に塗布したのち、乾燥することにより、活性エネルギー線硬化性化合物を含有する層を形成することができる。塗布は、例えばマイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、キャスト転写法、フローコート法、スプレーコート法といった通常の方法により行うことができる。

【0089】

その後、活性化エネルギー線を照射することにより、基材の表面に形成された層を構成する活性エネルギー線硬化性化合物が硬化して、目的とするハードコート層を得る。活性エネルギー線としては、例えば電子線、紫外線、可視光線などが挙げられ、使用する活性エネルギー線硬化性化合物の種類に応じて適宜選択される。活性エネルギー線は、通常のハードコート層の形成におけると同様に照射すればよい。照射する活性エネルギー線の強度、照射時間などは、用いる硬化性化合物の種類、硬化性化合物を含有する層の厚みなどに応じて適宜選択される。活性エネルギー線は、不活性ガス雰囲気中で照射してもよい。窒素雰囲気中で活性エネルギー線を照射するには、例えば不活性ガスでシールした容器の中で活性エネルギー線照射を行えばよく、不活性ガスとしては、窒素ガス、アルゴンガスなどが使用できる。さらに、ハードコート層の表面には、後述する反射防止層や低反射層を形成することも有用である。この場合の反射防止層や低反射層は、ハードコート層の表面に単層や複層積層することができる。

【0090】

[防眩層]

防眩層は、光を散乱して反射させることで、外光の映り込みを防止するための層である。防眩層としては、公知の物を適宜採用することができる。本実施形態では、防眩層として、表面に微細凹凸形状を有しており、透光性樹脂中に1種類以上の透光性微粒子を含む樹脂組成物を用いて形成している。より具体的には、このような防眩層は、例えば、フィラーとしての透光性微粒子を分散させた透光性樹脂溶液を外側保護フィルム35の上に塗布し、塗布膜厚を調整することで透光性微粒子の部分が凸となるようにすることで形成する。なお、本発明において、「透光性」とは、物質内部での散乱の有無を問わず、光がほぼ透過できることを意味する。

【0091】

((透光性微粒子))

透光性微粒子は、その粒径が0.5〜5μm、透光性樹脂との屈折率の差が0.02〜0.2であることが好ましい。また、透光性微粒子は、透光性樹脂100重量部に対して、3重量部以上30重量部以下の割合で配合されることが好ましい。防眩層のヘイズは、5〜50%が好ましい。なお、防眩層のヘイズは、JIS K 7105に準じた方法により測定される。

【0092】

透光性微粒子としては、シリカ系微粒子又は樹脂微粒子を挙げることができる。このうち、比重が透光性樹脂と近く沈降し難いこと、表面自由エネルギーが小さく比較的分散させやすいことから、樹脂微粒子を使用することが好ましい。樹脂微粒子としては、メラミンビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリエチレンビーズ(屈折率1.53)、ポリカーボネートビーズ、ポリエチレンビーズ、ポリスチレンビーズ、塩化ビニルビーズなどが用いられる。これらの樹脂微粒子の粒径は、前述のように0.5〜5μmのものを適宜選択して使用する。また、シリカ系微粒子としては、凝集性シリカを挙げることができる。凝集性シリカは、コロイド状のシリカ粒子が数十から数百個凝集したものである。シリカ粒子径は30nm以下、好ましくは5〜25nm程度であり、凝集した状態の粒子径が1〜5μm程度である。

【0093】

透光性微粒子と透光性樹脂との屈折率の差は0.02〜0.2であることが好ましく、さらに好ましくは、0.04〜0.1である。屈折率差が0.02未満の場合は、両者の屈折率の差が小さすぎて、十分な光拡散効果が得られにくい。また、屈折率差が0.2よりも大きい場合は、光拡散能が高くなりすぎて外側保護フィルム35全体が白化してしまうため好ましくない。

【0094】

透光性微粒子の粒径は0.5〜5μmが好ましく、更に好ましくは1〜4μmである。透光性微粒子の粒径が0.5μm未満の場合は、透光性樹脂に添加すべき透光性微粒子の添加量を大幅に増加しないと、光拡散効果が得られにくいばかりか、防眩層の表面における凹凸も形成されにくく、十分な防眩効果が得られにくい。また、透光性微粒子の粒径が5μm以上の場合は、防眩層の表面形状が粗くなり、ヘイズ値が大幅に上昇してしまうため好ましくない。

【0095】

透光性樹脂100重量部に対する透光性微粒子の添加量は、3〜30重量部が好ましく、より好ましくは5〜20重量部である。添加量が3重量部未満の場合には、十分な光拡散効果が得られにくい。また、添加量が30重量部を超える場合には、外側保護フィルム35全体が白化してしまうという問題が発生するため好ましくない。

【0096】

上記のように透光性微粒子の屈折率、粒径、配合量を規定することで、防眩層のヘイズが高い領域でも、透過鮮明度を低下させることなく、表面のギラツキを防止することができ、さらにはヘイズが低い領域でも、高透過鮮明度を維持した状態でギラツキを防止することができる。

【0097】

透光性微粒子を透光性樹脂に配合した際に、樹脂組成物の粘度に依存して透光性微粒子が沈降する場合がある。この場合、沈降防止剤としてシリカなどの無機フィラーを添加することも有効である。なお、無機フィラーは添加量の増大とともに顕著な沈降防止効果を発現するが、防眩層の透明性が著しく低下する。このため、無機フィラーの粒径を0.5μm以下とし、0.1重量%以下の分量を配合することが好ましい。

【0098】

((透光性樹脂))

透光性微粒子を分散させる透光性樹脂としては、紫外線硬化性樹脂、熱硬化性樹脂、電子線硬化性樹脂などを用いることができるが、生産性の観点から紫外線硬化性樹脂が好ましく使用される。紫外線硬化性樹脂は市販されているものを用いることができる。例えば、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート等の多官能アクリレート系化合物の単独又は2種以上と、「イルガキュアー907」、「イルガキュアー 184」(以上、チバ・スペシャルティー・ケミカルズ社製)、「ルシリン TPO」(BASF社製)等の光重合開始剤との混合物を紫外線硬化性樹脂とすることができる。このような紫外線硬化性樹脂に透光性微粒子を分散した後、この樹脂組成物を樹脂基材フィルム上に塗布し、紫外線を照射することにより、透光性樹脂中に透光性微粒子が分散された、防眩層を形成することができる。

【0099】

ここで、多官能アクリレート系化合物とは、分子中に少なくとも2個のアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物であり、具体的には、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート;エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(メタクリロイルオキシエチル)イソシアヌレート;ホスファゼン化合物のホスファゼン環にアクリロイルオキシ基又はメタクリロイルオキシ基が導入されたホスファゼン系アクリレート化合物又はホスファゼン系メタクリレート化合物;分子中に少なくとも2個のイソシアネート基を有するポリイソシアネートと少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるウレタンアクリレート化合物やウレタンメタクリレート化合物、分子中に少なくとも2個のカルボン酸ハロゲン化物と少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるポリエステルアクリレート化合物、ポリエステルメタクリレート化合物;並びに、上記各化合物の2量体、3量体などのようなオリゴマーなどが挙げられる。これらの化合物はそれぞれ単独又は2種以上を混合して用いられる。

【0100】

なお、上記の多官能(メタ)アクリレートの他に、硬化時の樹脂固形分に対して、好ましくは10.0重量%以下の、ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、グリシジル(メタ)アクリレート等の中から選択される少なくとも1種の単官能(メタ)アクリレートを配合しても良い。

【0101】

また、紫外線硬化性樹脂には、硬度を調整する目的で重合性オリゴマーを添加することができる。このようなオリゴマーとしては、末端(メタ)アクリレートポリメチルメタクリレート、末端スチリルポリ(メタ)アクリレート、末端(メタ)アクリレートポリスチレン、末端(メタ)アクリレートポリエチレングリコール、末端(メタ)アクリレートアクリロニトリル−スチレン共重合体、末端(メタ)アクリレートスチレン−メチル(メタ)アクリレート共重合体などのマクロモノマーを挙げることができる。その含有量は組成物の硬化時の固形分に対して、好ましくは5.0〜50.0重量%である。

【0102】

また、一般に紫外線硬化性樹脂の屈折率は約1.5で、ガラスと同程度であるが、上記透光性微粒子の屈折率との比較において、用いる樹脂の屈折率が低い場合には、該透光性樹脂に、屈折率の高い微粒子であるTiO2(屈折率;2.3〜2.7)、Y2O3(屈折率;1.87)、La2O3(屈折率;1.95)、ZrO2(屈折率;2.05)、Al2O3(屈折率;1.63)等を塗膜の拡散性を保持できる程度に加えて、屈折率を上げて調整することができる。

【0103】

このような紫外線硬化性樹脂は、溶剤と混合された状態の溶液として用いてもよい。紫外線硬化性樹脂又はその溶液は、ハードコート剤として市販されているものであってもよい。市販のハードコート剤として具体的には、「NKハードM101」(新中村化学(株)製、ウレタンアクリレート化合物)、「NKエステルA−TMM−3L」(新中村化学(株)製、テトラメチロールメタントリアクリレート)、「NKエステルA−9530」(新中村化学(株)製、ジペンタエリスリトールヘキサアクリレート)、「KAYARAD DPCAシリーズ」(日本化薬(株)製、ジペンタエリスリトールヘキサアクリレート化合物の誘導体)、「アロニックスM−8560」(東亜合成(株)製、ポリエステルアクリレート化合物)、「ニューフロンティアTEICA」(第一工業製薬(株)製、トリス(アクリロイルオキシエチル)イソシアヌレート)、「PPZ」(共栄社化学(株)製、ホスファゼン系メタクリレート化合物)などが例示される。

【0104】

また、塗布を容易にする観点から、紫外線硬化性樹脂は適当な溶剤で希釈されていることが好ましい。溶剤としては、上述したハードコート層で挙げたものと同じ有機溶剤を用いることができる。溶剤の沸点も同様に、70℃〜200℃の範囲が好ましい。

【0105】

紫外線硬化性樹脂を含有する組成物は重合開始剤を含有していてもよい。重合開始剤として光重合開始剤が用いられる。光重合開始剤も、上述したハードコート層で挙げたものと同じ化合物を用いることができる。

【0106】

光重合開始剤の使用量は、紫外線硬化性樹脂100重量部あたり0.1重量部以上である。0.1重量部未満であると光重合開始剤を使用しない場合と比較して硬化速度が大きくなりにくい傾向にある。なお、光重合開始剤の使用量の上限は、紫外線硬化性樹脂100重量部あたり10重量部程である。

【0107】

紫外線硬化性樹脂を含有する組成物は、帯電防止剤を含有していてもよい。帯電防止剤を含有することにより、帯電防止性能や制電性能を有する防眩層を得ることができる。帯電防止剤としては、上述したハードコート層で挙げた帯電防止剤を用いることができる。

【0108】

上記によって得られた紫外線硬化性樹脂組成物に透光性微粒子を分散することで、目的とする防眩層形成用塗工液を得ることができる。透光性微粒子を紫外線硬化性樹脂に分散するタイミングや分散方法は特に限定されない。

【0109】

この防眩層形成用塗工液を外側保護フィルム35の上に塗布したのち、乾燥することにより、防眩層を形成することができる。塗布は、通常の方法、例えばマイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、キャスト転写法、フローコート法、スプレーコート法などの方法により行うことができる。

【0110】

その後、紫外線を照射することにより紫外線硬化性樹脂を硬化させ、防眩層を得る。照射する紫外線の強度、照射時間などは、用いる硬化性化合物の種類、硬化性化合物を含有する層の厚みなどに応じて適宜選択される。紫外線は、不活性ガス雰囲気中で照射してもよい。窒素雰囲気中で紫外線を照射するには、例えば不活性ガスでシールした容器の中で活性化エネルギー線照射を行えばよく、不活性ガスとしては、窒素ガス、アルゴンガスなどが使用できる。

【0111】

防眩層のヘイズは、5〜50%の範囲内とされる。防眩層のヘイズは、JIS K 7105に準じた方法により測定される。防眩層の厚みは、防眩層のヘイズが当該範囲内となるように適宜調整し得るものであるが、2μm〜20μmであることが好ましい。防眩層の厚みが2μm未満であると、十分な防眩効果が得られない。また、20μmより厚くなると、割れやすくなったり、防眩層の硬化収縮により防眩層がカールして生産性が低下したりする傾向がある。また、防眩層の厚みは、一般的には、分散される透光性微粒子の重量平均粒子径に対して85%以上であることが好ましく、より好ましくは100%以上である。防眩層の厚みが透光性微粒子の重量平均粒子径の85%を下回る場合にはヘイズが大きくなりすぎて視認性が低下する傾向がある。

【0112】

防眩層は、その最表面、すなわち凹凸面側に低反射層を有していてもよい。低反射層がない状態でも、十分な防眩機能を発揮するが、最表面に低反射層を設けることにより、防眩性をさらに向上させることができる。低反射層としては、後述したものを適用することができる。

【0113】

[反射防止層・低反射層]

反射防止層は、一般に、防汚性層でもある低屈折率層、及び低屈折率層より高い屈折率を有する少なくとも一つの層(すなわち、高屈折率層又は中屈折率層)を、外側保護フィルム35の表面に設けることで形成される。

【0114】

屈折率の異なる無機化合物(金属酸化物等)の透明薄膜を積層させた多層膜を製造する方法として、化学蒸着(CVD)法、物理蒸着(PVD)法、金属アルコキシド等の金属化合物のゾル/ゲル方法でコロイド状金属酸化物粒子皮膜を形成後に後処理(紫外線照射:特開平9−157855号公報、プラズマ処理:特開2002−327310号公報)して薄膜を形成する方法などが挙げられる。

【0115】

一方、生産性が高い反射防止層として、無機粒子をマトリックスに分散されてなる薄膜を積層塗設した反射防止層が各種提案されている。また、このような塗布による反射防止層の最上層表面に微細な凹凸形状を形成して防眩性を付与した反射防止層も提案されている。

【0116】

低反射膜は、基材となる外側保護フィルム35よりも屈折率の低い低屈折率材料で形成された層である。そのような低屈折率材料として、具体的には、フッ化リチウム(LiF)、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、氷晶石(3NaF・AlF3又はNa3AlF6)等の無機材料微粒子を、アクリル系樹脂やエポキシ系樹脂等に含有させた無機系低反射材料;フッ素系又はシリコーン系の有機化合物、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化性樹脂等の有機系低反射材料を挙げることができる。

【0117】

[防汚層等]

防汚性、耐水性、耐薬品性、滑り性等の特性を付与する目的で、外側保護フィルム35に公知のシリコーン系あるいはフッ素系の防汚剤、滑り剤等を適宜添加することもできる。これらの添加剤を添加する場合には低n層全固形分の0.01〜20質量%の範囲で添加されることが好ましく、より好ましくは0.05〜10質量%の範囲で添加される場合であり、特に好ましくは0.1〜5質量%の場合である。

【0118】

[防塵層・帯電防止層]

防塵性、帯電防止性を付与する目的で、外側保護フィルム35に公知のカチオン系界面活性剤あるいはポリオキシアルキレン系化合物のような防塵剤、帯電防止剤等を適宜添加することもできる。これら防塵剤や帯電防止剤は、前述したシリコーン系化合物やフッ素系化合物にその構造単位が機能の一部として含まれていてもよい。これらを添加剤として添加する場合には、低n層全固形分の0.01〜20質量%の範囲で添加することが好ましく、より好ましくは0.05〜10質量%の範囲であり、特に好ましくは0.1〜5質量%である。

【0119】

(3)内側保護フィルム33

内側保護フィルム33は、偏光フィルム31のうち液晶セル40側に配置される保護フィルムである。内側保護フィルム33としては、任意の樹脂フィルムを採用することができ、例えば通常の保護フィルムのほか、視野角を広げる光学補償機能も兼ね備えた位相差フィルムなどを採用することができる。通常の保護フィルムとしては、光学異方性を有していない無配向性フィルムを採用することができる。ここで、無配向性フィルムとは、樹脂を膜状に製膜した、延伸されてない樹脂フィルム(未延伸フィルム)を意味する。未延伸フィルムの製膜方法としては、溶融樹脂をスクリューの回転などでTダイから押し出してシート状に成形する押出成形法や、有機溶剤に溶解させた樹脂を平板上に流延したのち溶剤を除去して製膜する溶剤キャスト法などを採用することができる。

【0120】

また、位相差フィルムとしては、面内や厚み方向に位相差を有する樹脂フィルムを採用することができる。位相差フィルムの位相差値は、偏光板30が適用される液晶セル40の種類等に応じて適宜設定することができるが、例えば、以下のフィルムを例示することができる。

(a)波長590nmにおける面内位相差値が40〜500nmの範囲にあるポジティブAプレート;

(b)波長590nmにおける面内位相差値が40〜500nmの範囲にあり、厚み方向位相差値が20〜500nmの範囲にあるポジティブBプレート;

(c)波長590nmにおける面内位相差値が10〜300nmの範囲にある1/4波長板;

(d)波長590nmにおける面内位相差値が10〜300nmの範囲にある1/4波長板と、波長590nmにおける面内位相差値が240〜400nmの範囲にある1/2波長板と、が積層された複合位相差板。

【0121】

内側保護フィルム33を構成する樹脂材料としては、特には限定されない。このような樹脂材料としては、例えば、オレフィン系樹脂、セルロース系樹脂、ビニル系樹脂、スチレン系樹脂など公知の材料を適宜選択して使用することができる。このうち特に、通常の保護フィルムとしては、セルロースアセテート系樹脂が好適である。また、視野角補償フィルムとしては、非晶性オレフィン系樹脂が好適である。

【0122】

内側保護フィルム33は、未延伸フィルムに対して縦一軸延伸、横一軸延伸、逐次二軸延伸、同時二軸延伸などの公知の方法で延伸処理することで、製造することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。延伸方向としては、未延伸フィルムの機械流れ方向(MD)、これに直交する方向(TD)、機械流れ方向に斜交する方向などが挙げられる。

【0123】

特に、内側保護フィルム33が1/4波長板や1/4波長板と1/2波長板の複合位相差板の場合において、偏光フィルム31と内側保護フィルム33をロール・トゥ・ロール貼合方式により貼合して偏光板30を作製するためには、偏光フィルム31の吸収軸に対して内側保護フィルム33の分子を斜め配向させる必要がある。このような場合において、延伸方向として機械流れ方向に斜交する方向に延伸して、フィルムの長手方向に対して遅相軸を斜めに傾斜させることが好ましい。なお、斜め配向した内側保護フィルム33を作製する方法としては、光照射により液晶配向能を生じさせた光配向による斜め配向コーティング法なども採用することができる。

【0124】

(4)粘着剤層37

粘着剤層37は、粘着性を有する層であり、偏光板30を液晶セル10に貼合するために用いられる。粘着剤層37を形成する粘着剤としては、例えば、アクリル系樹脂、シリコーン系樹脂、ポリエステル、ポリウレタン、ポリエーテルなどをベースポリマーとする樹脂などが挙げられる。なかでも、アクリル系樹脂をベースポリマーとするアクリル系粘着剤は、光学的な透明性に優れ、適度の濡れ性や凝集力を保持し、更に耐候性や耐熱性などに優れ、加熱や加湿の条件下でも、浮きや剥がれなどのセパレート問題が生じにくいため、好ましく用いられる。

【0125】

アクリル系粘着剤を構成するアクリル系ベースポリマーには、エステル部分が、メチル基、エチル基、ブチル基、又は2−エチルヘキシル基のような炭素数20以下のアルキル基を有するアクリル酸アルキルエステルと、(メタ)アクリル酸や(メタ)アクリル酸2−ヒドロキシエチルのような官能基含有(メタ)アクリル系モノマーとのアクリル系共重合体が好ましく用いられる。このようなアクリル系共重合体を含む粘着剤層は、液晶セル10に貼合した後で何らかの不具合があって剥離する必要が生じた場合に、ガラス基板に糊残りなどを生じさせることなく、比較的容易に剥離することができる。粘着剤に用いるアクリル系共重合体は、そのガラス転移温度が25℃以下であることが好ましく、0℃以下であることがより好ましい。また、このアクリル系共重合体は、通常10万以上の重量平均分子量を有する。

【0126】

粘着剤層37を形成する粘着剤として、光拡散剤が分散された拡散粘着剤を用いることもできる。光拡散剤は、粘着剤層に光拡散性を付与するためのものである。光拡散剤は、粘着剤層を構成するベースポリマーと異なる屈折率を有する微粒子であればよく、無機化合物からなる微粒子や有機化合物(ポリマー)からなる微粒子を用いることができる。上記したようなアクリル系ベースポリマーを含めて、粘着剤層を構成するベースポリマーは1.4前後の屈折率を示すことが多いので、光拡散剤は、その屈折率が1〜2程度のものから適宜選択すればよい。粘着剤層を構成するベースポリマーと光拡散剤との屈折率差は、通常0.01以上であり、適用される液晶表示装置1の明るさや視認性を確保する観点からは、0.01以上0.5以下であることが好ましい。光拡散剤として用いる微粒子は、球形のもの、それも単分散に近いものが好ましく、平均粒径が2〜6μm程度の微粒子が好適に用いられる。

【0127】

無機化合物からなる微粒子としては、例えば、酸化アルミニウム(屈折率1.76)、酸化ケイ素(屈折率1.45)などを挙げることができる。また、有機化合物(ポリマー)からなる微粒子としては、例えば、メラミン樹脂ビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリカーボネートビーズ(屈折率1.55)、ポリエチレンビーズ(屈折率1.53)、ポリスチレンビーズ(屈折率1.6)、ポリ塩化ビニルビーズ(屈折率1.46)、シリコーン樹脂ビーズ(屈折率1.46)などが挙げられる。

【0128】

光拡散剤の配合量は、それが分散される粘着剤層に必要とされるヘイズ値や、それが適用される液晶表示装置1の明るさなどを考慮して適宜決められるが、通常、粘着剤層を構成するベースポリマー100重量部に対して3〜30重量部程度である。

【0129】

光拡散剤が分散された粘着剤層のJIS K 7361に従って測定されるヘイズ値は、適用される液晶表示装置1の明るさを確保するとともに、表示像のにじみやボケを生じにくくする観点から、20〜80%の範囲とすることが好ましい。

【0130】

透明な粘着剤又は拡散粘着剤を構成する各成分(ベースポリマー、光拡散剤、架橋剤など)は、酢酸エチルなどの適当な溶剤に溶かして粘着剤組成物とされる。ただし、光拡散剤などの溶剤に溶けない成分は、分散された状態となる。この粘着剤組成物を内側保護フィルム33や離型フィルム(不図示)上に塗布し、乾燥させることにより、粘着剤層37を形成することができる。

【0131】

粘着剤層37は、偏光板30に帯電する静電気を除電するために、帯電防止性を有することが好ましい。偏光板30は、粘着剤層37上に積層された離型フィルムを剥離して液晶セル10に貼合するときなどに、静電気を帯びることがある。このとき、粘着剤層37が帯電防止性を有していると、その静電気が速やかに除電され、液晶セル10の表示回路が破壊されたり、液晶分子が配向を乱されたりすることが抑制される。

【0132】

粘着剤層37に帯電防止性を付与する方法としては、例えば、粘着剤組成物に、金属微粒子、金属酸化物微粒子、又は金属等をコーティングした微粒子等を含有させる方法;電解質塩とオルガノポリシロキサンとからなるイオン導電性組成物を含有させる方法;有機塩系の帯電防止剤を配合する方法などが挙げられる。求められる帯電防止性の保持時間は、一般的な偏光板の製造、流通及び保管期間の観点から、最低6ヶ月程度である。

【0133】

粘着剤層37は、接着剤層を硬化させるため、活性エネルギー線を通す場合がある。そのため、活性エネルギー線の該当スペクトル領域に高透過率を有することが好ましい。なお、活性エネルギー線の照射により粘着剤としての諸特性が変化しないことが好ましい。

【0134】

粘着剤層37は、例えば、温度23℃、相対湿度65%の環境下で3〜20日程度熟成され、架橋剤の反応を十分に進行させた後、液晶セル10への貼合に供される。

【0135】

粘着剤層37の厚みは、その接着力などに応じて適宜決定されるが、通常、1〜40μm程度である。加工性や耐久性などの特性を損なうことなく、薄型の偏光板30を得るためには、粘着剤層の厚みは3〜25μm程度とすることが好ましい。また、光拡散剤が分散された粘着剤層を用いる場合、粘着剤層37の厚みをこの範囲とすることにより、液晶表示装置1を正面から見た場合や斜めから見た場合の明るさを保ち、表示像のにじみやボケを生じにくくすることができる。

【0136】

(5)接着剤層(不図示)

偏光フィルム31への内側保護フィルム33と機能性フィルム34の貼合は、通常、接着剤層を介してなされる。偏光フィルム31の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0137】

接着剤としては、エポキシ系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、この硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、内側保護フィルム33や外側保護フィルム35がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム31の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0138】

速硬化性及びこれに伴う偏光板30の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム31と内側保護フィルム33や外側保護フィルム35との接着性に優れているためより好ましい。

【0139】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0140】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム31に内側保護フィルム33や機能性フィルム34を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム31上に内側保護フィルム33や機能性フィルム34を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム31などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム31などのフィルムに悪影響を与えないように適宜選択される。

【0141】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、さらに好ましくは10μm以下であり、また通常は1μm以上である。

【0142】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。水系接着剤としては、例えば、主成分として架橋性エポキシ樹脂やウレタン樹脂を用いた水系組成物が挙げられる。

【0143】

架橋性エポキシ樹脂としては、例えば、ジエチレントリアミンやトリエチレンテトラミンのようなポリアルキレンポリアミンとアジピン酸のようなジカルボン酸との反応で得られるポリアミドポリアミンに、エピクロロヒドリンを反応させて得られるポリアミドエポキシ樹脂を挙げることができる。かかるポリアミドエポキシ樹脂の市販品としては、住化ケムテックス(株)から販売されている"スミレーズレジン 650"や"スミレーズレジン 675"などがある。

【0144】

接着剤成分として水溶性のエポキシ樹脂を用いる場合は、塗工性と接着性を更に向上させるために、ポリビニルアルコール系樹脂などの他の水溶性樹脂を混合するのが好ましい。ポリビニルアルコール系樹脂は、部分ケン化ポリビニルアルコールや完全ケン化ポリビニルアルコールのほか、カルボキシル基変性ポリビニルアルコール、アセトアセチル基変性ポリビニルアルコール、メチロール基変性ポリビニルアルコール、アミノ基変性ポリビニルアルコールのような、変性されたポリビニルアルコール系樹脂であってもよい。中でも、酢酸ビニルと不飽和カルボン酸又はその塩との共重合体のケン化物、すなわち、カルボキシル基変性ポリビニルアルコールが好ましく用いられる。なお、ここでいう「カルボキシル基」とは、「−COOH」やその塩を含む概念である。

【0145】

市販されている好適なカルボキシル基変性ポリビニルアルコールとしては、例えば、それぞれ(株)クラレから販売されているクラレポバールKL−506、クラレポバールKL−318及びクラレポバールKL−118、それぞれ日本合成化学工業(株)から販売されているゴーセナール(登録商標)T−330及びゴーセナール(登録商標)T−350、電気化学工業(株)から販売されているDR−0415、それぞれ日本酢ビ・ポバール(株)から販売されているAF−17、AT−17及びAP−17などが挙げられる。

【0146】

水溶性のエポキシ樹脂を含む接着剤とする場合、そのエポキシ樹脂及び必要に応じて加えられるポリビニルアルコール系樹脂などの他の水溶性樹脂を水に溶解して、接着剤溶液を構成する。この場合、水溶性のエポキシ樹脂は、水100重量部あたり0.2〜2重量部程度の範囲の濃度とするのが好ましい。また、ポリビニルアルコール系樹脂を配合する場合、その量は、水100重量部あたり1〜10重量部程度、さらには1〜5重量部程度とするのが好ましい。

【0147】

一方、ウレタン系樹脂を含む水系の接着剤を用いる場合、適当なウレタン樹脂の例として、アイオノマー型のウレタン樹脂、特にポリエステル系アイオノマー型ウレタン樹脂を挙げることができる。ここで、アイオノマー型とは、骨格を構成するウレタン樹脂中に、少量のイオン性成分(親水成分)が導入されたものである。また、ポリエステル系アイオノマー型ウレタン樹脂とは、ポリエステル骨格を有するウレタン樹脂であって、その中に少量のイオン性成分(親水成分)が導入されたものである。このようなアイオノマー型ウレタン樹脂は、乳化剤を使用せずに直接、水中で乳化してエマルジョンとなるため、水系の接着剤として好適である。ポリエステル系アイオノマー型ウレタン樹脂の市販品として、例えば、大日本インキ化学工業(株)から販売されている"ハイドラン(登録商標) AP−20"、"ハイドラン(登録商標) APX−101H"などがあり、いずれもエマルジョンの形で入手できる。

【0148】

アイオノマー型のウレタン樹脂を接着剤成分とする場合、通常はさらにイソシアネート系などの架橋剤を配合するのが好ましい。イソシアネート系架橋剤は、分子内にイソシアナト基(−NCO)を少なくとも2個有する化合物であり、その例としては、2,4−トリレンジイソシアネート、フェニレンジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネートのようなポリイソシアネート単量体のほか、それらの複数分子がトリメチロールプロパンのような多価アルコールに付加したアダクト体、ジイソシアネート3分子がそれぞれの片末端イソシアナト基の部分でイソシアヌレート環を形成した3官能のイソシアヌレート体、ジイソシアネート3分子がそれぞれの片末端イソシアナト基の部分で水和・脱炭酸して形成されるビュレット体のようなポリイソシアネート変性体などがある。好適に使用しうる市販のイソシアネート系架橋剤として、例えば、大日本インキ化学工業(株)から販売されている"ハイドラン(登録商標)アシスター C−1"などが挙げられる。

【0149】

アイオノマー型のウレタン樹脂を含む水系接着剤を用いる場合は、粘度と接着性の観点から、そのウレタン樹脂の濃度が10〜70重量%程度、更には20重量%以上、また50重量%以下となるように、水中に分散させたものが好ましい。イソシアネート系架橋剤を配合する場合は、ウレタン樹脂100重量部に対してイソシアネート系架橋剤が5〜100重量部程度となるように、その配合量を適宜選択すればよい。

【0150】

偏光フィルム31の表面に、接着剤を用いて内側保護フィルム33と機能性フィルム34を貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム31及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0151】

偏光フィルム31及び/又はそれに貼合されるフィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0152】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、偏光板30の外観不良となりやすい。

【0153】

(偏光フィルム31と内側保護フィルム33、機能性フィルム34の貼合)

次に、偏光フィルム31と内側保護フィルム33、及び偏光フィルム31と機能性フィルム34との貼合方法について説明する。偏光板30は、シート・トゥ・シート貼合やシート・トゥ・ロール貼合(ロール・トゥ・シート貼合ともいう)、ロール・トゥ・ロール貼合方式など、公知の方法で製造することができる。なお、シート・トゥ・シート貼合方式は、偏光フィルムと樹脂フィルムをいずれも枚葉体にチップカットして貼合する方式である。また、シート・トゥ・ロール貼合方式は、偏光フィルムと樹脂フィルムのうち一方がロール状フィルムで、もう一方のフィルムを枚葉体にチップカットしてこのロール状フィルムに貼合する方式である。ロール・トゥ・ロール貼合方式は、ロール状の偏光フィルムとロール状の樹脂フィルムを貼合する方式である。

【0154】

偏光フィルム31と機能性フィルム34を貼り合わせる際には、偏光フィルム31のうち外側保護フィルム35と貼り合わされる側の表面にコロナ放電処理を施し、この処理面を介して外側保護フィルム35に貼合するようにすることが好ましい。このように表面処理することで、偏光フィルム31と機能性フィルム34との密着性が良好となる。

【0155】

(偏光板20)

偏光板20は、液晶セル10の背面側に配置される偏光板である。偏光板20としては、上述した偏光板30と同様の構成を採用することができるため、ここでは詳細な説明は省略する。

【0156】

(他の実施形態)

上述した実施形態では、高分子結晶体からなる外側保護フィルム35が視認側の偏光板30に配置される例について説明した。なお、外側保護フィルムが配置される位置としては、視認側の偏光板30に限定されず、上述した背面側の偏光板20であってもよい。この場合、機能性層としては、例えばハードコート層などを挙げることができる。

【符号の説明】

【0157】

1 液晶表示装置、2 液晶パネル、10 バックライト、20 偏光板(背面側偏光板)、30 偏光板(視認側偏光板)、31 偏光フィルム、33 内側保護フィルム、34 機能性フィルム、35 外側保護フィルム(フィルム)、36 機能性層、37 粘着剤層、40 液晶セル、50 光拡散板

【技術分野】

【0001】

本発明は、機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置に関し、特に、表面に機能性層を備えた機能性フィルム及びその製造方法、並びに該機能性フィルムを備えた偏光板及び液晶表示装置に関する。

【背景技術】

【0002】

液晶表示装置は、消費電力が少ない、低電圧で動作する、軽量で薄型である等の特徴があるため、これらの特徴を生かして、各種の表示用デバイスに用いられている。液晶表示装置は、液晶セル、偏光板、位相差フィルム、集光シート、拡散フィルム、導光板、光反射シート等、多くの材料から構成されている。そのため、構成フィルムの枚数を減らしたり、フィルム又はシートの厚みを薄くしたりすることで、生産性や軽量化、明度の向上等を目指した改良が盛んに行われている。

【0003】

一方で、液晶表示装置は、用途によっては厳しい耐久条件に耐えうる製品が必要とされている。例えば、カーナビゲーションシステム用の液晶表示装置は、それが置かれる車内の温度や湿度が高くなることがあり、通常のテレビやパーソナルコンピュータ用のモニターと比べると、温度及び湿度条件が厳しい。そのような用途には、偏光板も高い耐久性を示すものが求められる。

【0004】

偏光板は通常、二色性色素が吸着配向したポリビニルアルコール系樹脂からなる偏光フィルムの片面又は両面に、透明な保護フィルムが積層された構造を有する。偏光フィルムは、ポリビニルアルコール系樹脂フィルムに縦一軸延伸と二色性色素による染色とを行った後、ホウ酸処理して架橋反応を起こさせ、次いで水洗、乾燥する方法により製造されている。二色性色素としては、ヨウ素又は二色性有機染料が用いられる。このようにして得られる偏光フィルムの片面又は両面に保護フィルムを積層して偏光板が形成され、液晶表示装置に組み込まれて使用される。

【0005】

保護フィルムには、トリアセチルセルロースに代表されるセルロースアセテート系樹脂フィルムが多く使用されており、その厚みは通例30〜120μm程度の範囲内である。また、保護フィルムの積層には、ポリビニルアルコール系樹脂の水溶液からなる接着剤を用いることが多い。

【0006】

しかしながら、二色性色素が吸着配向している偏光フィルムの片面又は両面に、ポリビニルアルコール系樹脂の水溶液からなる接着剤を介してトリアセチルセルロースからなる保護フィルムを積層した偏光板は、湿熱条件下で長時間使用した場合に、偏光性能が低下したり、保護フィルムと偏光フィルムとが剥離し易くなったりするという問題がある。

【0007】

そこで、少なくとも一方の保護フィルムを、セルロースアセテート系以外の樹脂で構成する方法が提案されている。例えば、偏光フィルムの両面に保護フィルムを積層した偏光板において、その保護フィルムの少なくとも一方を、ポリプロピレン系樹脂で構成することが知られている(例えば、特許文献1参照)。さらに、ポリプロピレン系樹脂からなる保護フィルムの表面にハードコート層(例えば、特許文献3参照)や、防眩層(例えば、特許文献4参照)を備えた偏光板も開発されている。しかしながら、従来のポリプロピレン系樹脂は、他の樹脂と比べて柔軟性が高いため強度が低く、耐摩耗性などに乏しいという不都合があった。このため、このような強度の低いポリプロピレン系樹脂を下地材として表面にハードコート層や防眩層を形成したとしても、外部からの衝撃等により容易に破損しやすく、耐久性に乏しいという不都合があった。

【0008】

一方で近年、ポリプロピレン系樹脂をはじめとする汎用プラスチックにおいて、結晶化度が高く、結晶のサイズが小さい高分子結晶体が新たに開発された(例えば、特許文献2、非特許文献1、非特許文献2参照)。この高分子結晶体は、高分子融液を臨界伸長ひずみ速度以上のひずみ速度で伸長し、この高分子融液を配向融液状態にした後で、この配向融液状態を維持しつつ冷却結晶化することで製造することができる。このようにして製造された高分子結晶体は、結晶粒子が小さく、伸長方向に高い配向性を有していることから、ナノ配向結晶体と呼ばれ、従来の配向結晶材料に比べて機械的強度、耐熱性、透明性等の特性が非常に優れている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−334295号公報(請求項1〜3、段落0009〜0018)

【特許文献2】特開2008−248039号公報(請求項1,12、段落0028)

【特許文献3】特開2009−251150号公報(請求項1〜16、段落0052〜0067)

【特許文献4】特開2009−251379号公報(請求項1〜10、段落0041〜0064)

【0010】

【非特許文献1】M. Hikosaka, et al.、"Elongational crystallization of isotactic polypropylene forms nano−oriented crystals with ultra−high performance"、Polymer Journal、社団法人高分子学会、2010年、42巻、p.464−473

【非特許文献2】岡田聖香・彦坂正道、「高分子伸長結晶化による高性能化」、高分子、社団法人高分子学会、2010年、59巻、7月号、p.492−496

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献2や非特許文献1、非特許文献2には、エンジニアリングプラスチックや金属の代替として高分子結晶体を利用することが可能であり、具体的には乗物用内装、外装材などへ適用できることが記載されている。しかしながら、これらの文献には、偏光板などの表面を保護するための機能性フィルムとして上記の高分子結晶体が適用できるとの記載はない。

【0012】

本発明の目的は、強度や耐摩耗性に優れた機能性フィルム及びその製造方法を提供することにある。また、本発明の他の目的は、上記の機能性フィルムを備え、強度や耐摩耗性に優れた偏光板及び液晶表示装置を提供することにある。

【課題を解決するための手段】

【0013】

上記課題は、本発明の機能性フィルムによれば、高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II)の条件を満たすことにより解決される。

(I)前記高分子結晶体の結晶化度が70%以上である;

(II)前記高分子結晶体の結晶のサイズが300nm以下である。

【0014】

あるいは、上記課題は、本発明の機能性フィルムによれば、高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II´)の条件を満たすことにより解決される。

(I)前記高分子結晶体の結晶化度が70%以上である;

(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【0015】

上記の場合において、前記高分子結晶体が汎用プラスチックであることが好ましい。

【0016】

さらにこの場合、前記汎用プラスチックがポリプロピレン系樹脂であると好適である。

【0017】

また、前記機能性層は、活性エネルギー線によって硬化されたハードコート層であることが好ましい。

【0018】

この場合、前記ハードコート層が(メタ)アクリル系樹脂を主成分とすると好適である。

【0019】

また、前記ハードコート層上に更に単層若しくは複層からなる低反射層又は反射防止層が形成されていることが好ましい。

【0020】

あるいは、前記機能性層は、透光性樹脂中に1種類以上の透光性微粒子を含む防眩層であることが好ましい。

【0021】

この場合、前記光透過性微粒子がシリカ系微粒子又は樹脂微粒子であると好適である。

【0022】

また、前記透光性樹脂が紫外線硬化型樹脂であることが好ましい。

【0023】

これらの場合において、前記防眩層は、表面に凹凸形状を有し、前記凹凸形状の表面上に更に低反射層を有すると好適である。

【0024】

また、上記課題は、本発明の機能性フィルムの製造方法によれば、上記のいずれかに記載の機能性フィルムの製造方法であって、前記高分子結晶体は、高分子融液を、臨界伸長ひずみ速度以上のひずみ速度で伸長して配向融液状態にする配向融液化工程と、前記高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含むことにより解決される。

【0025】

また、上記課題は、本発明の偏光板によれば、二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルムと、保護フィルムと、が積層された偏光板であって、前記保護フィルムは上記のいずれかに記載の機能性フィルムであることにより解決される。

【0026】

この場合、前記機能性フィルムは、前記偏光フィルムの一方の面側にのみ配置され、前記偏光フィルムの他面には、セルロースアセテート系樹脂からなる保護フィルム又は非晶性オレフィン系樹脂よりなる視野角補償フィルムが積層されていることが好ましい。

【0027】

また、前記機能性フィルムと前記偏光フィルムとが水系接着剤を介して積層されていると好適である。

【0028】

この場合、前記水系接着剤は、架橋性のエポキシ樹脂を含有するのがよい。

【0029】

あるいは、前記機能性フィルムと偏光フィルムとが無溶剤型のエポキシ系接着剤を介して積層されていると好適である。

【0030】

この場合、記無溶剤型のエポキシ系接着剤は、加熱又は活性エネルギー線の照射によるカチオン重合で硬化する接着剤であるのがよい。

【0031】

また、前記機能性フィルムは、前記偏光フィルムに貼り合わされる側の表面にコロナ放電処理が施された処理面を有することが好ましい。

【0032】

また、上記課題は、本発明の液晶表示装置によれば、上記のいずれかに記載の偏光板と、粘着剤層を介して前記偏光板が貼合される液晶セルとを備えることにより解決される。

【0033】

この場合、前記偏光板は、前記機能性層を外側にして前記液晶セルの視認側に配置されると好適である。

【発明の効果】

【0034】

本発明の機能性フィルムによれば、フィルムを構成する高分子結晶体の結晶化度が高く、かつ結晶サイズが小さいため、分子配向度が高い。このため、フィルムの強度が高く、保護性能に優れたものとなる。したがって、このフィルムの表面に機能性層を備えた機能性フィルムは、強度や耐摩耗性に優れたものとなる。また、本発明の機能性フィルムの製造方法によれば、強度の高く保護性能に優れた機能性フィルムを製造することが可能になる。さらに、本発明の偏光板と液晶表示装置によれば、強度の高く保護性能に優れた偏光板やこれを備えた液晶表示装置を提供することが可能となる。

【図面の簡単な説明】

【0035】

【図1】機能性フィルム及び偏光板の断面模式図である。

【図2】液晶表示装置の断面模式図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0037】

図1は、本発明の一実施形態に係る機能性フィルム及び偏光板の断面模式図を示している。この図に示すように、偏光板30は、二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルム31と、機能性フィルム34と、がこの順で積層された層構成を有している。機能性フィルム34は、外側保護フィルム35と、この外側保護フィルム35の表面に形成された機能性層36とを備えている。なお、本実施形態の偏光板30は、内側保護フィルム33を更に備えているが、本発明において内側保護フィルム33は必須の構成要素ではない。

【0038】

<液晶表示装置1・液晶パネル2>

図2は、液晶パネル2と液晶表示装置1の基本的な層構成の一例を示す概略断面図である。この図に示す液晶表示装置1は、液晶パネル2と、バックライト10と、光拡散板50と、を備えている。液晶パネル2は、液晶セル40と、液晶セル40の背面側に貼合された偏光板20と、液晶セル40の視認側に貼合された偏光板30と、から構成されている。偏光板30は、液晶セル40側に内側保護フィルム33が、液晶セル40と反対側に機能性フィルム34が配置されるように液晶セル40に貼合される。

【0039】

液晶セル40は、ガラス基板の間に液晶物質を封入したセルを電気的に制御することで、画像を表示させる素子である。より詳細には、液晶セル40は、図示しない表示制御部からの電気的制御により液晶物質の分子配向を変化させることで、液晶セル40の背面側に配置した偏光板20により偏光化されたバックライト10の光の偏光状態を変化させ、液晶セル40の視認側に配置した偏光板30を透過する光の光量を制御することによって画像を表示させる。液晶セル40のモードは特に制限されないが、例えばVAモード、IPSモード、TNモード、STNモード、OCBモード、ASMモードなどを使用することができる。

【0040】

通常、これらのモードの液晶セル40を用いて液晶パネル2が形成される場合には、偏光板20と偏光板30の吸収軸は互いに直交(クロスニコル)であり、かつこれらの吸収軸は矩形の液晶セル40の長辺方向又は短辺方向に平行となるように配置される。

【0041】

バックライト10は、液晶セル40を照明するための装置である。バックライト10の種類としては、エッジライト式や直下型方式などが挙げられる。エッジライト式のバックライト10は、側面に配置した冷陰極管などの光源から導光板を通じて液晶セル40に光を照射する。また、直下型方式のバックライト10では、液晶セル40の背面側に光源を配置して液晶セル40に光を照射する。バックライト10の種類は、液晶表示装置1の用途に応じたものを適宜採用することができる。

【0042】

光拡散板50は、バックライト10からの光を拡散させる機能を有する光学部材であって、例えば、熱可塑性樹脂に光拡散剤である粒子を分散させて光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に凹凸を形成して光拡散性を付与したもの、熱可塑性樹脂フィルムの表面に粒子が分散された樹脂組成物の塗布層を設け、光拡散性を付与したものなどであり得る。光拡散板50の厚みは、0.1〜5mm程度とすることができる。

【0043】

光拡散板50と液晶パネル2との間には、輝度向上シート(反射型偏光フィルムである(「DBEF」など))、光拡散シートなど、他の光学機能性を示すシート又はフィルムを配置することもできる。他の光学機能性を示すシート又はフィルムは、必要に応じて2枚以上、複数種類配置することも可能である。

【0044】

(偏光板30)

次に、偏光板30について説明する。図1に示すように、偏光板30は、機能性フィルム34と、偏光フィルム31と、をこの順に積層した層構成を有している。さらに、本実施形態では、内側保護フィルム33と粘着剤層37とを備えている。以下、偏光板30を構成する各層について説明する。

【0045】

(1)偏光フィルム31

偏光フィルム31は、自然光を直線偏光に変換する機能を有するフィルムである。偏光フィルム31としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0046】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用することができる。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0047】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム31の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば10〜150μm程度である。

【0048】

偏光フィルム31は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0049】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用いてポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0050】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0051】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0052】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0053】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0054】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0055】

水洗後は乾燥処理が施されて、偏光フィルム31が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0056】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム31が得られる。偏光フィルム31の厚みは、例えば2〜40μm程度とすることができる。

【0057】

(2)機能性フィルム34

機能性フィルム34は、偏光フィルム31の表面に貼合されるフィルムであり、上述したように外側保護フィルム35と、その表面に形成された機能性層36と、により構成される。

【0058】

(2−1)外側保護フィルム35

外側保護フィルム35は、偏光フィルム31の外側に積層され、偏光フィルム31の表面を保護するためのフィルムである。外側保護フィルム35としては、透明樹脂から構成されるものが好ましい。

【0059】

外側保護フィルム35は、高分子結晶体から構成されている。高分子結晶体は、下記の(I)及び(II)の条件を満たすか、あるいは(I)及び(II´)の条件を満たす点を特徴としている。

(I)高分子結晶体の結晶化度が70%以上である;

(II)高分子結晶体の結晶のサイズが300nm以下である;

(II´)高分子結晶体の結晶の数密度が40μm−3以上である。

【0060】

高分子結晶体を構成する樹脂の例としては、特には限定されず、例えば汎用プラスチックやエンジニアリングプラスチックなどが挙げられる。汎用プラスチックとしては、例えば、ポリエチレン、ポリプロピレン、ポリスチレンなどが挙げられる。また、エンジニアリングプラスチックとしては、例えば、ポリエチレンテレフタレート、ナイロン、テフロン(登録商標)などのフッ素樹脂が挙げられる。

【0061】

このような樹脂としては、結晶性樹脂であれば特に限定されるものではなく、例えば、ポリアルキレン、ポリアミド、ポリエーテル等が挙げられる。具体的には、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、アイソタクティックポリプロピレン、シンジオタクチックポリプロピレン、ヘミアイソタクチックポリプロピレン、環状オレフィン系樹脂、ステレオブロックポリプロピレン、ポリブテン−1、ポリ−3−メチル−1−ブテン、ポリ−3−メチル−1−ペンテン、ポリ−4−メチル−1−ペンテン等のα−オレフィン重合体、エチレン/プロピレンブロック又はランダム共重合体等のα−オレフィン共重合体などのオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート,ポリエチレンナフタレート等の熱可塑性直鎖ポリエステル系樹脂;ポリフェニレンスルフィド等のポリスルフィド系樹脂;ポリ乳酸、ポリカプロラクトン等の脂肪族ヒドロキシカルボン酸系樹脂;ポリヘキサメチレンアジパミド等の直鎖ポリアミド系樹脂;シンジオタクチックポリスチレン等の結晶性のポリスチレン系樹脂;ポリテトラフルオロエチレン、ポリビニリデンフルオロライド等のフッ素樹脂;ポリイミド、ポリアミドイミド、アクリル酸、メタクリル酸、ナイロン等の縮合系樹脂;三酢酸セルロース等の結晶性セルロース樹脂;ポリビニルアルコール、ポリアセタール、ポリエーテルニトリル等が挙げられる。

【0062】

結晶性樹脂の中では、柔軟性が高く安価である点や、後述する核剤の使用効果が顕著である点から、オレフィン系樹脂が好適である。オレフィン系樹脂のうち、特にポリプロピレン、エチレン/プロピレンブロック又はランダム共重合体、エチレン以外のα−オレフィン/プロピレンブロック又はランダム共重合体及びこれらのプロピレン系重合体と他のα−オレフィン重合体との混合物等のポリプロピレン系樹脂、及びポリエチレンが好適である。

【0063】

高分子結晶体の結晶化度は、70%以上であり、好ましくは80%以上、より好ましくは90%以上である。また、高分子結晶体の結晶サイズは、300nm以下であり、好ましくは100nm以下、より好ましくは20nm以下である。さらに、高分子結晶体の結晶の数密度は、40μm−3以上であり、好ましくは103μm−3以上、より好ましくは105μm−3以上である。なお、結晶サイズは、小角X線散乱法(SAXS法)など、公知のX線散乱法によって測定することができる。

【0064】

高分子結晶体は、数平均粒子径が0.1μm以下(さらに好ましくは50nm以下)の微細な核剤(「ナノ核剤」という)を含んでもよい。また、高分子結晶体には、その他の添加剤が含まれていてもよい。このような添加剤としては、酸化防止剤、塩酸吸収剤、耐熱安定剤、耐候安定剤、光安定剤、紫外線吸収剤、スリップ剤、アンチブロッキング剤、防曇剤、滑剤、帯電防止剤、難燃剤、顔料、染料、分散剤、銅害防止剤、中和剤、発泡剤、可塑剤、気泡防止剤、架橋剤、過酸化物などの流れ性改良剤、ウェルド強度改良剤、天然油、合成油、ワックスなどを挙げることができる。また、酸化防止剤としては、フェノール系酸化防止剤、硫黄系酸化防止剤、リン系酸化防止剤などを用いることができる。

【0065】

高分子結晶体の製造方法の一態様は、高分子融液を臨界伸長ひずみ速度以上のひずみ速度で伸長し、この高分子融液を配向融液状態にする配向融液化工程と、高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含む方法である。また、この製造方法は、ナノ核剤高分子融液の臨界伸長ひずみ速度を決定する、臨界伸長ひずみ速度決定工程を含んでいてもよい。

【0066】

この製造方法について簡単に説明する。通常、高分子融液中に存在する高分子の分子鎖は、無秩序で等方的なランダムコイルの形態で存在しており、このような高分子融液を等方融液という。この等方融液に対して、せん断や伸長などの外場が加わると、高分子の分子鎖が伸長され、エントロピーの減少により高分子鎖が平行配列するが、高分子鎖はエントロピー緩和に伴ってランダムな状態に戻ろうとする。しかしながら、ある一定以上のひずみ速度以上の外場を等方融液に加えることで、エントロピー緩和に打ち勝って高分子鎖が高い配向秩序を保った「配向融液」になる。このエントロピー緩和に打ち勝って等方融液を配向融液にすることができるひずみ速度を「臨界ひずみ速度」といい、特に伸長により配向融液にする場合の臨界ひずみ速度を「臨界伸長ひずみ速度」という。

【0067】

臨界伸長ひずみ速度は、以下の方法で算出することができる。まず、半径X0、厚さ2Z0のディスク状の高分子融液を透明板ではさみ、この高分子融液を冷却して過冷却状態にし、この高分子融液を透明板によって厚み方向に一定速度vで押し潰して配向結晶となる臨界点半径x*を計測する。そして、式ε*=ax*2(ただし、a=v/(2x02z0)である)から臨界伸長ひずみ速度ε*を算出する。なお、高分子融液が配向結晶となる臨界点の厚さ2Z*を計測し、式ε*=(v/2)Z*−1から臨界ひずみ速度ε*を算出してもよい。

【0068】

あるいは、臨界伸長ひずみ速度は、以下の方法でも算出することができる。まず、中心距離x'0、厚さ2Z0であり、幅一定の板状の高分子融液を透明板ではさみ、この高分子融液を冷却して過冷却状態にする。そして、この高分子融液を透明板によって厚み方向に一定速度vで押しつぶし、高分子融液が配向結晶となる臨界点中心距離x'*を計測し、式ε*=ax'*(ただし、a=v/(x'0Z0)である)から臨界伸長ひずみ速度ε0を算出する。

【0069】

急冷結晶化工程は、配向融液を過冷却することで、配向融液状態を維持しつつ冷却する工程である。配向融液状態を維持したまま結晶化するためには、できるだけ急速に結晶化することが好ましい。冷却温度は、高分子の融点よりも低い温度であれば特に限定されない。例えば、ポリプロピレン系樹脂の場合は、過冷却温度が20〜60℃が好ましい。

【0070】

なお、上記の高分子融液に数平均粒子径が0.1μm以下の核剤を0.1〜0.5重量%含有させた状態で配向融液を伸長してもよい。本発明の製造方法においてナノ核剤は任意成分であるが、ナノ核剤を所定量含む配向融液を結晶化した場合は、ナノ核剤を含まない結晶融液を結晶化する場合と比較して、結晶核の生成効率が向上するため好ましい。

【0071】

以上、上記の高分子結晶体の材料や製造方法について簡単に説明した。これらの詳細については、上述した特許文献1、非特許文献1、非特許文献2を参照することができる。

【0072】

外側保護フィルム35は、上述した高分子結晶体を構成材料とするフィルムである。外側保護フィルム35としては、透明性を有しており位相差が少ないフィルムが好ましい。具体的には、内部ヘイズ値が0.5%以下でかつ外部ヘイズ値が5%以下であり、波長590nmにおける面内の位相差値(R0)が10nm以下であり、波長590nmにおける厚み方向の位相差値(Rth)の絶対値が10nm以下であるフィルムが好適である。外側保護フィルム35の厚みとしては、特に限定されないが、例えば20〜200μm程度とすることが好ましく、より好ましくは20〜120μm程度である。

【0073】

このように、外側保護フィルム35は、フィルムを構成する高分子結晶体の結晶化度が高く、かつ結晶サイズが小さいため、分子配向度が高い。このため、外側保護フィルム35自体の強度が高く、保護性能に優れたものとなる。また、結晶化度が高いことで耐熱温度も高いため、高温条件下においても収縮が起らず、保護性能ならびに光学性能を維持することが可能である。したがって、この外側保護フィルム35の表面に機能性層36を備えた機能性フィルム34は、強度や耐摩耗性、耐熱性に優れたものとなる。一方、視認側の偏光板30は、液晶パネル2においてユーザーに対向する位置にあるため、外部からの衝撃等を受けやすい。このため、視認側の偏光板30に上述した高分子結晶体からなる外側保護フィルム35を配置することで、耐衝撃性や耐摩耗性,耐熱性などに優れた液晶パネル2や液晶表示装置1を提供することが可能となる。

【0074】

(2−2)機能性層36

機能性層36は、外側保護フィルム35の表面に形成された層であり、外側保護フィルム35に種々の機能を付加する役割を有している。機能性層36としては、例えば、ハードコート層、防眩層、反射防止層、低反射層、防汚層、帯電防止層が挙げられる。以下、これらの機能性層36について詳細に説明する。

【0075】

[ハードコート層]

ハードコート層は、外側保護フィルム35の表面に耐傷性、耐薬品性などを付与して外側保護フィルム35や偏光フィルム31を保護するための層である。ハードコート層としては、公知のものを適宜採用することができる。本実施形態では、ハードコート層として、活性エネルギー線硬化性化合物を含有する層を硬化したものを使用している。活性エネルギー線硬化性化合物は、電子線、紫外線などの活性エネルギー線を照射することにより硬化する性質を有する化合物である。このような活性エネルギー線硬化性化合物としては、例えば、電子線を照射することにより硬化する電子線硬化性化合物や、紫外線を照射することにより硬化する紫外線硬化性化合物などが挙げられる。これらの化合物は、通常のハードコート層の形成に用いられるハードコート剤の主成分と同様の化合物であり、(メタ)アクリル系樹脂を例示することができる。特に、(メタ)アクリル系樹脂のうち、多官能アクリレート系化合物を主成分とするものが好ましい。

【0076】

ここで、多官能アクリレート系化合物とは、分子中に少なくとも2個のアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物であり、具体的には、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(メタクリロイルオキシエチル)イソシアヌレート、ホスファゼン化合物のホスファゼン環にアクリロイルオキシ基又はメタクリロイルオキシ基が導入されたホスファゼン系アクリレート化合物又はホスファゼン系メタクリレート化合物、分子中に少なくとも2個のイソシアネート基を有するポリイソシアネートと少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるウレタンアクリレート化合物やウレタンメタクリレート化合物、分子中に少なくとも2個のカルボン酸ハロゲン化物と少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるポリエステルアクリレート化合物、ポリエステルメタクリレート化合物、並びに上記各化合物の2量体、3量体などのようなオリゴマーなどが挙げられる。

【0077】

これらの化合物は、それぞれ単独又は2種以上を混合して用いられる。なお、上記の多官能(メタ)アクリレートの他に、ハードコート層用塗料の硬化時の活性エネルギー線硬化型樹脂固形分に対して、好ましくは10.0重量%以下の、ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、グリシジル(メタ)アクリレート等の中から選択される少なくとも1種の単官能(メタ)アクリレートを配合しても良い。

【0078】

また、ハードコート層には、硬度を調整する目的で重合性オリゴマーを添加することができる。このようなオリゴマーとしては、末端(メタ)アクリレートポリメチルメタクリレート、末端スチリルポリ(メタ)アクリレート、末端(メタ)アクリレートポリスチレン、末端(メタ)アクリレートポリエチレングリコール、末端(メタ)アクリレートアクリロニトリル−スチレン共重合体、末端(メタ)アクリレートスチレン−メチル(メタ)アクリレート共重合体などのマクロモノマーを挙げることができる。その含有量は塗料組成物の硬化時の固形分に対して、好ましくは5.0〜50.0重量%である。

【0079】

活性エネルギー線硬化性化合物は、溶剤と混合された状態の溶液として用いてもよい。活性エネルギー線硬化性化合物やその溶液は、ハードコート剤として市販されているものであってもよい。市販のハードコート剤としては、具体的には、「NKハードM101」(新中村化学(株)製、ウレタンアクリレート化合物)、「NKエステルA−TMM−3L」(新中村化学(株)製、テトラメチロールメタントリアクリレート)、「NKエステルA−9530」(新中村化学(株)製、ジペンタエリスリトールヘキサアクリレート)、「KAYARAD(登録商標) DPCAシリーズ」(日本化薬(株)製、ジペンタエリスリトールヘキサアクリレート化合物の誘導体)、「アロニックス(登録商標)M−8560」(東亜合成(株)製、ポリエステルアクリレート化合物)、「ニューフロンティア(登録商標)TEICA」(第一工業製薬(株)製、トリス(アクリロイルオキシエチル)イソシアヌレート)、「PPZ」(共栄社化学(株)製、ホスファゼン系メタクリレート化合物)などが例示される。

【0080】

ハードコート層を外側保護フィルム35の表面に形成するには、例えば活性エネルギー線硬化性化合物を含有する組成物を基板の表面に塗布し、活性エネルギー線を照射すればよい。このような組成物は、活性エネルギー線硬化性化合物を添加剤等と混合することにより得ることができる。

【0081】

ハードコート層の膜厚は、適宜設定することができるが、例えば10μm以下であることが好ましい。また、活性エネルギー線硬化性化合物を含有する組成物は、通常は溶剤で希釈して用いる。この場合、活性エネルギー線硬化性化合物とシリコーンオイルなど表面平滑性などを付与するための各種添加剤とを混合した後に溶剤で希釈してもよいし、活性エネルギー線硬化性化合物を溶剤で希釈した後に添加剤と混合してもよく、活性エネルギー線硬化性化合物と予め溶剤で希釈された添加剤とを混合してもよい。また、予め溶剤で希釈された活性エネルギー線硬化性化合物と予め溶剤で希釈された添加剤とを混合してもよい。混合後の組成物は更に攪拌してもよい。

【0082】

また、塗布を容易にする観点から、活性エネルギー線硬化性化合物を含有する組成物は適当な溶剤で希釈されることが好ましい。溶剤としては、ヘキサン、オクタンなどの脂肪族炭化水素、トルエン、キシレンなどの芳香族炭化水素、エタノール、1−プロパノール、イソプロパノール、1−ブタノールなどのアルコール類、メチルエチルケトン、メチルイソブチルケトンなどのケトン類、酢酸エチル、酢酸ブチルなどのエステル類、セロソルブ類などから適宜選択して用いることができる。これらの有機溶剤は、必要に応じて数種類を混合して用いてもよい。塗工後には有機溶剤を蒸発させる必要があるため、溶剤の沸点が70℃〜200℃の範囲であることが望ましい。溶剤の種類や使用量は、用いる活性エネルギー線硬化性化合物の種類や使用量、基材の材質、形状、塗布方法、目的とするハードコート層の厚みなどに応じて適宜選択される。

【0083】

活性エネルギー線硬化性化合物を含有する組成物は重合開始剤を含有していてもよい。活性エネルギー線として紫外線や可視光線を用いる場合には、通常、重合開始剤として光重合開始剤が用いられる。

【0084】

光重合開始剤としては、例えばアセトフェノン、アセトフエノンベンジルケ夕ール、アントラキノン、1−(4−イソプロピルフエニル−2−ヒドロキシ−2−メチルプロパン−1−オン、カルバゾール、キサントン、4−クロロベンゾフェノン、4,4'−ジアミノベンゾフェノン、1,1−ジメトキシデオキシベンゾイン、3,3'−ジメチル−4−メトキシベンゾフェノン、チオキサントン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−(4−ドデシルフェニル)−2−ヒドロキシ−2−メチルプロパン−1−オン、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフオリノプロパン−1−オン、トリフェニルアミン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、フルオレノン、フルオレン、ベンズアルデヒド、ベンゾインエチルエーテル、ベンゾイソプロピルエーテル、ベンゾフェノン、ミヒラーケトン、3−メチルアセトフェノン、3,3',4,4'−テトラtert−ブチルパーオキシカルボニルベンゾフエノン(BTTB)、2−(ジメチルアミノ)−1−〔4−(モルフォリニル)フェニル〕−2−フェニルメチル)−1−ブタノン、4−ベンゾイル−4'−メチルジフェニルサルファイド、ベンジルなどが挙げられる。また、光重合開始剤は色素増感剤と組合せて用いてもよい。色素増感剤としては、例えばキサンテン、チオキサンテン、クマリン、ケトクマリンなどが挙げられる。光重合開始剤と色素増感剤との組合せとしては、例えばBTTBとキサンテンとの組合せ、BTTBとチオキサンテンとの組合せ、BTTBとクマリンとの組合せ、BTTBとケトクマリンとの組合せなどが挙げられる。

【0085】

光重合開始剤を用いる場合、その使用量は、活性エネルギー線硬化性化合物100重量部あたり0.1重量部以上である。0.1重量部未満であると光重合開始剤を使用しない場合と比較して硬化速度が大きくなりにくい傾向にある。なお、光重合開始剤の使用量の上限は、活性エネルギー線硬化性化合物100重量部あたり10重量部である。

【0086】

活性エネルギー線硬化性化合物を含有する組成物は、帯電防止剤を含有していてもよい。帯電防止剤を含有することにより、帯電防止性能や制電性能を有するハードコート基材を得ることができる。帯電防止剤としては、例えば界面活性剤、導電性高分子からなる帯電防止剤、導電性粒子などが挙げられる。導電性粒子としては、例えばインジウム−スズ−複合酸化物(ITO)、アンチモンがドープされた酸化スズなどの粒子が挙げられる。これらの帯電防止剤は、それぞれ1種又は2種以上を混合して使用される。

【0087】

また、このような組成物がブロム原子、フッ素原子、硫黄原子、ベンゼン環などを含む有機化合物、酸化錫、酸化アンチモン、酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化ケイ素などの無機酸化物微粒子などを含有する場合には、得られるハードコート層の屈折率を調整することができる。

【0088】

この組成物を外側保護フィルム35の上に塗布したのち、乾燥することにより、活性エネルギー線硬化性化合物を含有する層を形成することができる。塗布は、例えばマイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、キャスト転写法、フローコート法、スプレーコート法といった通常の方法により行うことができる。

【0089】

その後、活性化エネルギー線を照射することにより、基材の表面に形成された層を構成する活性エネルギー線硬化性化合物が硬化して、目的とするハードコート層を得る。活性エネルギー線としては、例えば電子線、紫外線、可視光線などが挙げられ、使用する活性エネルギー線硬化性化合物の種類に応じて適宜選択される。活性エネルギー線は、通常のハードコート層の形成におけると同様に照射すればよい。照射する活性エネルギー線の強度、照射時間などは、用いる硬化性化合物の種類、硬化性化合物を含有する層の厚みなどに応じて適宜選択される。活性エネルギー線は、不活性ガス雰囲気中で照射してもよい。窒素雰囲気中で活性エネルギー線を照射するには、例えば不活性ガスでシールした容器の中で活性エネルギー線照射を行えばよく、不活性ガスとしては、窒素ガス、アルゴンガスなどが使用できる。さらに、ハードコート層の表面には、後述する反射防止層や低反射層を形成することも有用である。この場合の反射防止層や低反射層は、ハードコート層の表面に単層や複層積層することができる。

【0090】

[防眩層]

防眩層は、光を散乱して反射させることで、外光の映り込みを防止するための層である。防眩層としては、公知の物を適宜採用することができる。本実施形態では、防眩層として、表面に微細凹凸形状を有しており、透光性樹脂中に1種類以上の透光性微粒子を含む樹脂組成物を用いて形成している。より具体的には、このような防眩層は、例えば、フィラーとしての透光性微粒子を分散させた透光性樹脂溶液を外側保護フィルム35の上に塗布し、塗布膜厚を調整することで透光性微粒子の部分が凸となるようにすることで形成する。なお、本発明において、「透光性」とは、物質内部での散乱の有無を問わず、光がほぼ透過できることを意味する。

【0091】

((透光性微粒子))

透光性微粒子は、その粒径が0.5〜5μm、透光性樹脂との屈折率の差が0.02〜0.2であることが好ましい。また、透光性微粒子は、透光性樹脂100重量部に対して、3重量部以上30重量部以下の割合で配合されることが好ましい。防眩層のヘイズは、5〜50%が好ましい。なお、防眩層のヘイズは、JIS K 7105に準じた方法により測定される。

【0092】

透光性微粒子としては、シリカ系微粒子又は樹脂微粒子を挙げることができる。このうち、比重が透光性樹脂と近く沈降し難いこと、表面自由エネルギーが小さく比較的分散させやすいことから、樹脂微粒子を使用することが好ましい。樹脂微粒子としては、メラミンビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリエチレンビーズ(屈折率1.53)、ポリカーボネートビーズ、ポリエチレンビーズ、ポリスチレンビーズ、塩化ビニルビーズなどが用いられる。これらの樹脂微粒子の粒径は、前述のように0.5〜5μmのものを適宜選択して使用する。また、シリカ系微粒子としては、凝集性シリカを挙げることができる。凝集性シリカは、コロイド状のシリカ粒子が数十から数百個凝集したものである。シリカ粒子径は30nm以下、好ましくは5〜25nm程度であり、凝集した状態の粒子径が1〜5μm程度である。

【0093】

透光性微粒子と透光性樹脂との屈折率の差は0.02〜0.2であることが好ましく、さらに好ましくは、0.04〜0.1である。屈折率差が0.02未満の場合は、両者の屈折率の差が小さすぎて、十分な光拡散効果が得られにくい。また、屈折率差が0.2よりも大きい場合は、光拡散能が高くなりすぎて外側保護フィルム35全体が白化してしまうため好ましくない。

【0094】

透光性微粒子の粒径は0.5〜5μmが好ましく、更に好ましくは1〜4μmである。透光性微粒子の粒径が0.5μm未満の場合は、透光性樹脂に添加すべき透光性微粒子の添加量を大幅に増加しないと、光拡散効果が得られにくいばかりか、防眩層の表面における凹凸も形成されにくく、十分な防眩効果が得られにくい。また、透光性微粒子の粒径が5μm以上の場合は、防眩層の表面形状が粗くなり、ヘイズ値が大幅に上昇してしまうため好ましくない。

【0095】

透光性樹脂100重量部に対する透光性微粒子の添加量は、3〜30重量部が好ましく、より好ましくは5〜20重量部である。添加量が3重量部未満の場合には、十分な光拡散効果が得られにくい。また、添加量が30重量部を超える場合には、外側保護フィルム35全体が白化してしまうという問題が発生するため好ましくない。

【0096】

上記のように透光性微粒子の屈折率、粒径、配合量を規定することで、防眩層のヘイズが高い領域でも、透過鮮明度を低下させることなく、表面のギラツキを防止することができ、さらにはヘイズが低い領域でも、高透過鮮明度を維持した状態でギラツキを防止することができる。

【0097】

透光性微粒子を透光性樹脂に配合した際に、樹脂組成物の粘度に依存して透光性微粒子が沈降する場合がある。この場合、沈降防止剤としてシリカなどの無機フィラーを添加することも有効である。なお、無機フィラーは添加量の増大とともに顕著な沈降防止効果を発現するが、防眩層の透明性が著しく低下する。このため、無機フィラーの粒径を0.5μm以下とし、0.1重量%以下の分量を配合することが好ましい。

【0098】

((透光性樹脂))

透光性微粒子を分散させる透光性樹脂としては、紫外線硬化性樹脂、熱硬化性樹脂、電子線硬化性樹脂などを用いることができるが、生産性の観点から紫外線硬化性樹脂が好ましく使用される。紫外線硬化性樹脂は市販されているものを用いることができる。例えば、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート等の多官能アクリレート系化合物の単独又は2種以上と、「イルガキュアー907」、「イルガキュアー 184」(以上、チバ・スペシャルティー・ケミカルズ社製)、「ルシリン TPO」(BASF社製)等の光重合開始剤との混合物を紫外線硬化性樹脂とすることができる。このような紫外線硬化性樹脂に透光性微粒子を分散した後、この樹脂組成物を樹脂基材フィルム上に塗布し、紫外線を照射することにより、透光性樹脂中に透光性微粒子が分散された、防眩層を形成することができる。

【0099】

ここで、多官能アクリレート系化合物とは、分子中に少なくとも2個のアクリロイルオキシ基又はメタクリロイルオキシ基を有する化合物であり、具体的には、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、トリメチロールエタントリアクリレート、テトラメチロールメタントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタグリセロールトリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、グリセリントリアクリレート、ジペンタエリスリトールトリアクリレート、ジペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、トリス(アクリロイルオキシエチル)イソシアヌレート;エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、ネオペンチルグリコールジメタクリレート、トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、テトラメチロールメタントリメタクリレート、テトラメチロールメタンテトラメタクリレート、ペンタグリセロールトリメタクリレート、ペンタエリスリトールトリメタクリレート、ペンタエリスリトールテトラメタクリレート、グリセリントリメタクリレート、ジペンタエリスリトールトリメタクリレート、ジペンタエリスリトールテトラメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、トリス(メタクリロイルオキシエチル)イソシアヌレート;ホスファゼン化合物のホスファゼン環にアクリロイルオキシ基又はメタクリロイルオキシ基が導入されたホスファゼン系アクリレート化合物又はホスファゼン系メタクリレート化合物;分子中に少なくとも2個のイソシアネート基を有するポリイソシアネートと少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるウレタンアクリレート化合物やウレタンメタクリレート化合物、分子中に少なくとも2個のカルボン酸ハロゲン化物と少なくとも1個のアクリロイルオキシ基又はメタクリロイルオキシ基及び水酸基を有するポリオール化合物との反応により得られるポリエステルアクリレート化合物、ポリエステルメタクリレート化合物;並びに、上記各化合物の2量体、3量体などのようなオリゴマーなどが挙げられる。これらの化合物はそれぞれ単独又は2種以上を混合して用いられる。

【0100】

なお、上記の多官能(メタ)アクリレートの他に、硬化時の樹脂固形分に対して、好ましくは10.0重量%以下の、ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、グリシジル(メタ)アクリレート等の中から選択される少なくとも1種の単官能(メタ)アクリレートを配合しても良い。

【0101】

また、紫外線硬化性樹脂には、硬度を調整する目的で重合性オリゴマーを添加することができる。このようなオリゴマーとしては、末端(メタ)アクリレートポリメチルメタクリレート、末端スチリルポリ(メタ)アクリレート、末端(メタ)アクリレートポリスチレン、末端(メタ)アクリレートポリエチレングリコール、末端(メタ)アクリレートアクリロニトリル−スチレン共重合体、末端(メタ)アクリレートスチレン−メチル(メタ)アクリレート共重合体などのマクロモノマーを挙げることができる。その含有量は組成物の硬化時の固形分に対して、好ましくは5.0〜50.0重量%である。

【0102】

また、一般に紫外線硬化性樹脂の屈折率は約1.5で、ガラスと同程度であるが、上記透光性微粒子の屈折率との比較において、用いる樹脂の屈折率が低い場合には、該透光性樹脂に、屈折率の高い微粒子であるTiO2(屈折率;2.3〜2.7)、Y2O3(屈折率;1.87)、La2O3(屈折率;1.95)、ZrO2(屈折率;2.05)、Al2O3(屈折率;1.63)等を塗膜の拡散性を保持できる程度に加えて、屈折率を上げて調整することができる。

【0103】

このような紫外線硬化性樹脂は、溶剤と混合された状態の溶液として用いてもよい。紫外線硬化性樹脂又はその溶液は、ハードコート剤として市販されているものであってもよい。市販のハードコート剤として具体的には、「NKハードM101」(新中村化学(株)製、ウレタンアクリレート化合物)、「NKエステルA−TMM−3L」(新中村化学(株)製、テトラメチロールメタントリアクリレート)、「NKエステルA−9530」(新中村化学(株)製、ジペンタエリスリトールヘキサアクリレート)、「KAYARAD DPCAシリーズ」(日本化薬(株)製、ジペンタエリスリトールヘキサアクリレート化合物の誘導体)、「アロニックスM−8560」(東亜合成(株)製、ポリエステルアクリレート化合物)、「ニューフロンティアTEICA」(第一工業製薬(株)製、トリス(アクリロイルオキシエチル)イソシアヌレート)、「PPZ」(共栄社化学(株)製、ホスファゼン系メタクリレート化合物)などが例示される。

【0104】

また、塗布を容易にする観点から、紫外線硬化性樹脂は適当な溶剤で希釈されていることが好ましい。溶剤としては、上述したハードコート層で挙げたものと同じ有機溶剤を用いることができる。溶剤の沸点も同様に、70℃〜200℃の範囲が好ましい。

【0105】

紫外線硬化性樹脂を含有する組成物は重合開始剤を含有していてもよい。重合開始剤として光重合開始剤が用いられる。光重合開始剤も、上述したハードコート層で挙げたものと同じ化合物を用いることができる。

【0106】

光重合開始剤の使用量は、紫外線硬化性樹脂100重量部あたり0.1重量部以上である。0.1重量部未満であると光重合開始剤を使用しない場合と比較して硬化速度が大きくなりにくい傾向にある。なお、光重合開始剤の使用量の上限は、紫外線硬化性樹脂100重量部あたり10重量部程である。

【0107】

紫外線硬化性樹脂を含有する組成物は、帯電防止剤を含有していてもよい。帯電防止剤を含有することにより、帯電防止性能や制電性能を有する防眩層を得ることができる。帯電防止剤としては、上述したハードコート層で挙げた帯電防止剤を用いることができる。

【0108】

上記によって得られた紫外線硬化性樹脂組成物に透光性微粒子を分散することで、目的とする防眩層形成用塗工液を得ることができる。透光性微粒子を紫外線硬化性樹脂に分散するタイミングや分散方法は特に限定されない。

【0109】

この防眩層形成用塗工液を外側保護フィルム35の上に塗布したのち、乾燥することにより、防眩層を形成することができる。塗布は、通常の方法、例えばマイクログラビアコート法、ロールコート法、ディッピングコート法、スピンコート法、ダイコート法、キャスト転写法、フローコート法、スプレーコート法などの方法により行うことができる。

【0110】

その後、紫外線を照射することにより紫外線硬化性樹脂を硬化させ、防眩層を得る。照射する紫外線の強度、照射時間などは、用いる硬化性化合物の種類、硬化性化合物を含有する層の厚みなどに応じて適宜選択される。紫外線は、不活性ガス雰囲気中で照射してもよい。窒素雰囲気中で紫外線を照射するには、例えば不活性ガスでシールした容器の中で活性化エネルギー線照射を行えばよく、不活性ガスとしては、窒素ガス、アルゴンガスなどが使用できる。

【0111】

防眩層のヘイズは、5〜50%の範囲内とされる。防眩層のヘイズは、JIS K 7105に準じた方法により測定される。防眩層の厚みは、防眩層のヘイズが当該範囲内となるように適宜調整し得るものであるが、2μm〜20μmであることが好ましい。防眩層の厚みが2μm未満であると、十分な防眩効果が得られない。また、20μmより厚くなると、割れやすくなったり、防眩層の硬化収縮により防眩層がカールして生産性が低下したりする傾向がある。また、防眩層の厚みは、一般的には、分散される透光性微粒子の重量平均粒子径に対して85%以上であることが好ましく、より好ましくは100%以上である。防眩層の厚みが透光性微粒子の重量平均粒子径の85%を下回る場合にはヘイズが大きくなりすぎて視認性が低下する傾向がある。

【0112】

防眩層は、その最表面、すなわち凹凸面側に低反射層を有していてもよい。低反射層がない状態でも、十分な防眩機能を発揮するが、最表面に低反射層を設けることにより、防眩性をさらに向上させることができる。低反射層としては、後述したものを適用することができる。

【0113】

[反射防止層・低反射層]

反射防止層は、一般に、防汚性層でもある低屈折率層、及び低屈折率層より高い屈折率を有する少なくとも一つの層(すなわち、高屈折率層又は中屈折率層)を、外側保護フィルム35の表面に設けることで形成される。

【0114】

屈折率の異なる無機化合物(金属酸化物等)の透明薄膜を積層させた多層膜を製造する方法として、化学蒸着(CVD)法、物理蒸着(PVD)法、金属アルコキシド等の金属化合物のゾル/ゲル方法でコロイド状金属酸化物粒子皮膜を形成後に後処理(紫外線照射:特開平9−157855号公報、プラズマ処理:特開2002−327310号公報)して薄膜を形成する方法などが挙げられる。

【0115】

一方、生産性が高い反射防止層として、無機粒子をマトリックスに分散されてなる薄膜を積層塗設した反射防止層が各種提案されている。また、このような塗布による反射防止層の最上層表面に微細な凹凸形状を形成して防眩性を付与した反射防止層も提案されている。

【0116】

低反射膜は、基材となる外側保護フィルム35よりも屈折率の低い低屈折率材料で形成された層である。そのような低屈折率材料として、具体的には、フッ化リチウム(LiF)、フッ化マグネシウム(MgF2)、フッ化アルミニウム(AlF3)、氷晶石(3NaF・AlF3又はNa3AlF6)等の無機材料微粒子を、アクリル系樹脂やエポキシ系樹脂等に含有させた無機系低反射材料;フッ素系又はシリコーン系の有機化合物、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化性樹脂等の有機系低反射材料を挙げることができる。

【0117】

[防汚層等]

防汚性、耐水性、耐薬品性、滑り性等の特性を付与する目的で、外側保護フィルム35に公知のシリコーン系あるいはフッ素系の防汚剤、滑り剤等を適宜添加することもできる。これらの添加剤を添加する場合には低n層全固形分の0.01〜20質量%の範囲で添加されることが好ましく、より好ましくは0.05〜10質量%の範囲で添加される場合であり、特に好ましくは0.1〜5質量%の場合である。

【0118】

[防塵層・帯電防止層]

防塵性、帯電防止性を付与する目的で、外側保護フィルム35に公知のカチオン系界面活性剤あるいはポリオキシアルキレン系化合物のような防塵剤、帯電防止剤等を適宜添加することもできる。これら防塵剤や帯電防止剤は、前述したシリコーン系化合物やフッ素系化合物にその構造単位が機能の一部として含まれていてもよい。これらを添加剤として添加する場合には、低n層全固形分の0.01〜20質量%の範囲で添加することが好ましく、より好ましくは0.05〜10質量%の範囲であり、特に好ましくは0.1〜5質量%である。

【0119】

(3)内側保護フィルム33

内側保護フィルム33は、偏光フィルム31のうち液晶セル40側に配置される保護フィルムである。内側保護フィルム33としては、任意の樹脂フィルムを採用することができ、例えば通常の保護フィルムのほか、視野角を広げる光学補償機能も兼ね備えた位相差フィルムなどを採用することができる。通常の保護フィルムとしては、光学異方性を有していない無配向性フィルムを採用することができる。ここで、無配向性フィルムとは、樹脂を膜状に製膜した、延伸されてない樹脂フィルム(未延伸フィルム)を意味する。未延伸フィルムの製膜方法としては、溶融樹脂をスクリューの回転などでTダイから押し出してシート状に成形する押出成形法や、有機溶剤に溶解させた樹脂を平板上に流延したのち溶剤を除去して製膜する溶剤キャスト法などを採用することができる。

【0120】

また、位相差フィルムとしては、面内や厚み方向に位相差を有する樹脂フィルムを採用することができる。位相差フィルムの位相差値は、偏光板30が適用される液晶セル40の種類等に応じて適宜設定することができるが、例えば、以下のフィルムを例示することができる。

(a)波長590nmにおける面内位相差値が40〜500nmの範囲にあるポジティブAプレート;

(b)波長590nmにおける面内位相差値が40〜500nmの範囲にあり、厚み方向位相差値が20〜500nmの範囲にあるポジティブBプレート;

(c)波長590nmにおける面内位相差値が10〜300nmの範囲にある1/4波長板;

(d)波長590nmにおける面内位相差値が10〜300nmの範囲にある1/4波長板と、波長590nmにおける面内位相差値が240〜400nmの範囲にある1/2波長板と、が積層された複合位相差板。

【0121】

内側保護フィルム33を構成する樹脂材料としては、特には限定されない。このような樹脂材料としては、例えば、オレフィン系樹脂、セルロース系樹脂、ビニル系樹脂、スチレン系樹脂など公知の材料を適宜選択して使用することができる。このうち特に、通常の保護フィルムとしては、セルロースアセテート系樹脂が好適である。また、視野角補償フィルムとしては、非晶性オレフィン系樹脂が好適である。

【0122】

内側保護フィルム33は、未延伸フィルムに対して縦一軸延伸、横一軸延伸、逐次二軸延伸、同時二軸延伸などの公知の方法で延伸処理することで、製造することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。延伸方向としては、未延伸フィルムの機械流れ方向(MD)、これに直交する方向(TD)、機械流れ方向に斜交する方向などが挙げられる。

【0123】

特に、内側保護フィルム33が1/4波長板や1/4波長板と1/2波長板の複合位相差板の場合において、偏光フィルム31と内側保護フィルム33をロール・トゥ・ロール貼合方式により貼合して偏光板30を作製するためには、偏光フィルム31の吸収軸に対して内側保護フィルム33の分子を斜め配向させる必要がある。このような場合において、延伸方向として機械流れ方向に斜交する方向に延伸して、フィルムの長手方向に対して遅相軸を斜めに傾斜させることが好ましい。なお、斜め配向した内側保護フィルム33を作製する方法としては、光照射により液晶配向能を生じさせた光配向による斜め配向コーティング法なども採用することができる。

【0124】

(4)粘着剤層37

粘着剤層37は、粘着性を有する層であり、偏光板30を液晶セル10に貼合するために用いられる。粘着剤層37を形成する粘着剤としては、例えば、アクリル系樹脂、シリコーン系樹脂、ポリエステル、ポリウレタン、ポリエーテルなどをベースポリマーとする樹脂などが挙げられる。なかでも、アクリル系樹脂をベースポリマーとするアクリル系粘着剤は、光学的な透明性に優れ、適度の濡れ性や凝集力を保持し、更に耐候性や耐熱性などに優れ、加熱や加湿の条件下でも、浮きや剥がれなどのセパレート問題が生じにくいため、好ましく用いられる。

【0125】

アクリル系粘着剤を構成するアクリル系ベースポリマーには、エステル部分が、メチル基、エチル基、ブチル基、又は2−エチルヘキシル基のような炭素数20以下のアルキル基を有するアクリル酸アルキルエステルと、(メタ)アクリル酸や(メタ)アクリル酸2−ヒドロキシエチルのような官能基含有(メタ)アクリル系モノマーとのアクリル系共重合体が好ましく用いられる。このようなアクリル系共重合体を含む粘着剤層は、液晶セル10に貼合した後で何らかの不具合があって剥離する必要が生じた場合に、ガラス基板に糊残りなどを生じさせることなく、比較的容易に剥離することができる。粘着剤に用いるアクリル系共重合体は、そのガラス転移温度が25℃以下であることが好ましく、0℃以下であることがより好ましい。また、このアクリル系共重合体は、通常10万以上の重量平均分子量を有する。

【0126】

粘着剤層37を形成する粘着剤として、光拡散剤が分散された拡散粘着剤を用いることもできる。光拡散剤は、粘着剤層に光拡散性を付与するためのものである。光拡散剤は、粘着剤層を構成するベースポリマーと異なる屈折率を有する微粒子であればよく、無機化合物からなる微粒子や有機化合物(ポリマー)からなる微粒子を用いることができる。上記したようなアクリル系ベースポリマーを含めて、粘着剤層を構成するベースポリマーは1.4前後の屈折率を示すことが多いので、光拡散剤は、その屈折率が1〜2程度のものから適宜選択すればよい。粘着剤層を構成するベースポリマーと光拡散剤との屈折率差は、通常0.01以上であり、適用される液晶表示装置1の明るさや視認性を確保する観点からは、0.01以上0.5以下であることが好ましい。光拡散剤として用いる微粒子は、球形のもの、それも単分散に近いものが好ましく、平均粒径が2〜6μm程度の微粒子が好適に用いられる。

【0127】

無機化合物からなる微粒子としては、例えば、酸化アルミニウム(屈折率1.76)、酸化ケイ素(屈折率1.45)などを挙げることができる。また、有機化合物(ポリマー)からなる微粒子としては、例えば、メラミン樹脂ビーズ(屈折率1.57)、ポリメタクリル酸メチルビーズ(屈折率1.49)、メタクリル酸メチル/スチレン共重合体樹脂ビーズ(屈折率1.50〜1.59)、ポリカーボネートビーズ(屈折率1.55)、ポリエチレンビーズ(屈折率1.53)、ポリスチレンビーズ(屈折率1.6)、ポリ塩化ビニルビーズ(屈折率1.46)、シリコーン樹脂ビーズ(屈折率1.46)などが挙げられる。

【0128】

光拡散剤の配合量は、それが分散される粘着剤層に必要とされるヘイズ値や、それが適用される液晶表示装置1の明るさなどを考慮して適宜決められるが、通常、粘着剤層を構成するベースポリマー100重量部に対して3〜30重量部程度である。

【0129】

光拡散剤が分散された粘着剤層のJIS K 7361に従って測定されるヘイズ値は、適用される液晶表示装置1の明るさを確保するとともに、表示像のにじみやボケを生じにくくする観点から、20〜80%の範囲とすることが好ましい。

【0130】

透明な粘着剤又は拡散粘着剤を構成する各成分(ベースポリマー、光拡散剤、架橋剤など)は、酢酸エチルなどの適当な溶剤に溶かして粘着剤組成物とされる。ただし、光拡散剤などの溶剤に溶けない成分は、分散された状態となる。この粘着剤組成物を内側保護フィルム33や離型フィルム(不図示)上に塗布し、乾燥させることにより、粘着剤層37を形成することができる。

【0131】

粘着剤層37は、偏光板30に帯電する静電気を除電するために、帯電防止性を有することが好ましい。偏光板30は、粘着剤層37上に積層された離型フィルムを剥離して液晶セル10に貼合するときなどに、静電気を帯びることがある。このとき、粘着剤層37が帯電防止性を有していると、その静電気が速やかに除電され、液晶セル10の表示回路が破壊されたり、液晶分子が配向を乱されたりすることが抑制される。

【0132】

粘着剤層37に帯電防止性を付与する方法としては、例えば、粘着剤組成物に、金属微粒子、金属酸化物微粒子、又は金属等をコーティングした微粒子等を含有させる方法;電解質塩とオルガノポリシロキサンとからなるイオン導電性組成物を含有させる方法;有機塩系の帯電防止剤を配合する方法などが挙げられる。求められる帯電防止性の保持時間は、一般的な偏光板の製造、流通及び保管期間の観点から、最低6ヶ月程度である。

【0133】

粘着剤層37は、接着剤層を硬化させるため、活性エネルギー線を通す場合がある。そのため、活性エネルギー線の該当スペクトル領域に高透過率を有することが好ましい。なお、活性エネルギー線の照射により粘着剤としての諸特性が変化しないことが好ましい。

【0134】

粘着剤層37は、例えば、温度23℃、相対湿度65%の環境下で3〜20日程度熟成され、架橋剤の反応を十分に進行させた後、液晶セル10への貼合に供される。

【0135】

粘着剤層37の厚みは、その接着力などに応じて適宜決定されるが、通常、1〜40μm程度である。加工性や耐久性などの特性を損なうことなく、薄型の偏光板30を得るためには、粘着剤層の厚みは3〜25μm程度とすることが好ましい。また、光拡散剤が分散された粘着剤層を用いる場合、粘着剤層37の厚みをこの範囲とすることにより、液晶表示装置1を正面から見た場合や斜めから見た場合の明るさを保ち、表示像のにじみやボケを生じにくくすることができる。

【0136】

(5)接着剤層(不図示)

偏光フィルム31への内側保護フィルム33と機能性フィルム34の貼合は、通常、接着剤層を介してなされる。偏光フィルム31の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0137】

接着剤としては、エポキシ系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、この硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、内側保護フィルム33や外側保護フィルム35がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム31の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0138】

速硬化性及びこれに伴う偏光板30の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム31と内側保護フィルム33や外側保護フィルム35との接着性に優れているためより好ましい。

【0139】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0140】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム31に内側保護フィルム33や機能性フィルム34を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム31上に内側保護フィルム33や機能性フィルム34を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム31などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム31などのフィルムに悪影響を与えないように適宜選択される。

【0141】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、さらに好ましくは10μm以下であり、また通常は1μm以上である。

【0142】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。水系接着剤としては、例えば、主成分として架橋性エポキシ樹脂やウレタン樹脂を用いた水系組成物が挙げられる。

【0143】

架橋性エポキシ樹脂としては、例えば、ジエチレントリアミンやトリエチレンテトラミンのようなポリアルキレンポリアミンとアジピン酸のようなジカルボン酸との反応で得られるポリアミドポリアミンに、エピクロロヒドリンを反応させて得られるポリアミドエポキシ樹脂を挙げることができる。かかるポリアミドエポキシ樹脂の市販品としては、住化ケムテックス(株)から販売されている"スミレーズレジン 650"や"スミレーズレジン 675"などがある。

【0144】

接着剤成分として水溶性のエポキシ樹脂を用いる場合は、塗工性と接着性を更に向上させるために、ポリビニルアルコール系樹脂などの他の水溶性樹脂を混合するのが好ましい。ポリビニルアルコール系樹脂は、部分ケン化ポリビニルアルコールや完全ケン化ポリビニルアルコールのほか、カルボキシル基変性ポリビニルアルコール、アセトアセチル基変性ポリビニルアルコール、メチロール基変性ポリビニルアルコール、アミノ基変性ポリビニルアルコールのような、変性されたポリビニルアルコール系樹脂であってもよい。中でも、酢酸ビニルと不飽和カルボン酸又はその塩との共重合体のケン化物、すなわち、カルボキシル基変性ポリビニルアルコールが好ましく用いられる。なお、ここでいう「カルボキシル基」とは、「−COOH」やその塩を含む概念である。

【0145】

市販されている好適なカルボキシル基変性ポリビニルアルコールとしては、例えば、それぞれ(株)クラレから販売されているクラレポバールKL−506、クラレポバールKL−318及びクラレポバールKL−118、それぞれ日本合成化学工業(株)から販売されているゴーセナール(登録商標)T−330及びゴーセナール(登録商標)T−350、電気化学工業(株)から販売されているDR−0415、それぞれ日本酢ビ・ポバール(株)から販売されているAF−17、AT−17及びAP−17などが挙げられる。

【0146】

水溶性のエポキシ樹脂を含む接着剤とする場合、そのエポキシ樹脂及び必要に応じて加えられるポリビニルアルコール系樹脂などの他の水溶性樹脂を水に溶解して、接着剤溶液を構成する。この場合、水溶性のエポキシ樹脂は、水100重量部あたり0.2〜2重量部程度の範囲の濃度とするのが好ましい。また、ポリビニルアルコール系樹脂を配合する場合、その量は、水100重量部あたり1〜10重量部程度、さらには1〜5重量部程度とするのが好ましい。

【0147】

一方、ウレタン系樹脂を含む水系の接着剤を用いる場合、適当なウレタン樹脂の例として、アイオノマー型のウレタン樹脂、特にポリエステル系アイオノマー型ウレタン樹脂を挙げることができる。ここで、アイオノマー型とは、骨格を構成するウレタン樹脂中に、少量のイオン性成分(親水成分)が導入されたものである。また、ポリエステル系アイオノマー型ウレタン樹脂とは、ポリエステル骨格を有するウレタン樹脂であって、その中に少量のイオン性成分(親水成分)が導入されたものである。このようなアイオノマー型ウレタン樹脂は、乳化剤を使用せずに直接、水中で乳化してエマルジョンとなるため、水系の接着剤として好適である。ポリエステル系アイオノマー型ウレタン樹脂の市販品として、例えば、大日本インキ化学工業(株)から販売されている"ハイドラン(登録商標) AP−20"、"ハイドラン(登録商標) APX−101H"などがあり、いずれもエマルジョンの形で入手できる。

【0148】

アイオノマー型のウレタン樹脂を接着剤成分とする場合、通常はさらにイソシアネート系などの架橋剤を配合するのが好ましい。イソシアネート系架橋剤は、分子内にイソシアナト基(−NCO)を少なくとも2個有する化合物であり、その例としては、2,4−トリレンジイソシアネート、フェニレンジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、1,6−ヘキサメチレンジイソシアネート、イソホロンジイソシアネートのようなポリイソシアネート単量体のほか、それらの複数分子がトリメチロールプロパンのような多価アルコールに付加したアダクト体、ジイソシアネート3分子がそれぞれの片末端イソシアナト基の部分でイソシアヌレート環を形成した3官能のイソシアヌレート体、ジイソシアネート3分子がそれぞれの片末端イソシアナト基の部分で水和・脱炭酸して形成されるビュレット体のようなポリイソシアネート変性体などがある。好適に使用しうる市販のイソシアネート系架橋剤として、例えば、大日本インキ化学工業(株)から販売されている"ハイドラン(登録商標)アシスター C−1"などが挙げられる。

【0149】

アイオノマー型のウレタン樹脂を含む水系接着剤を用いる場合は、粘度と接着性の観点から、そのウレタン樹脂の濃度が10〜70重量%程度、更には20重量%以上、また50重量%以下となるように、水中に分散させたものが好ましい。イソシアネート系架橋剤を配合する場合は、ウレタン樹脂100重量部に対してイソシアネート系架橋剤が5〜100重量部程度となるように、その配合量を適宜選択すればよい。

【0150】

偏光フィルム31の表面に、接着剤を用いて内側保護フィルム33と機能性フィルム34を貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム31及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0151】

偏光フィルム31及び/又はそれに貼合されるフィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0152】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、偏光板30の外観不良となりやすい。

【0153】

(偏光フィルム31と内側保護フィルム33、機能性フィルム34の貼合)

次に、偏光フィルム31と内側保護フィルム33、及び偏光フィルム31と機能性フィルム34との貼合方法について説明する。偏光板30は、シート・トゥ・シート貼合やシート・トゥ・ロール貼合(ロール・トゥ・シート貼合ともいう)、ロール・トゥ・ロール貼合方式など、公知の方法で製造することができる。なお、シート・トゥ・シート貼合方式は、偏光フィルムと樹脂フィルムをいずれも枚葉体にチップカットして貼合する方式である。また、シート・トゥ・ロール貼合方式は、偏光フィルムと樹脂フィルムのうち一方がロール状フィルムで、もう一方のフィルムを枚葉体にチップカットしてこのロール状フィルムに貼合する方式である。ロール・トゥ・ロール貼合方式は、ロール状の偏光フィルムとロール状の樹脂フィルムを貼合する方式である。

【0154】

偏光フィルム31と機能性フィルム34を貼り合わせる際には、偏光フィルム31のうち外側保護フィルム35と貼り合わされる側の表面にコロナ放電処理を施し、この処理面を介して外側保護フィルム35に貼合するようにすることが好ましい。このように表面処理することで、偏光フィルム31と機能性フィルム34との密着性が良好となる。

【0155】

(偏光板20)

偏光板20は、液晶セル10の背面側に配置される偏光板である。偏光板20としては、上述した偏光板30と同様の構成を採用することができるため、ここでは詳細な説明は省略する。

【0156】

(他の実施形態)

上述した実施形態では、高分子結晶体からなる外側保護フィルム35が視認側の偏光板30に配置される例について説明した。なお、外側保護フィルムが配置される位置としては、視認側の偏光板30に限定されず、上述した背面側の偏光板20であってもよい。この場合、機能性層としては、例えばハードコート層などを挙げることができる。

【符号の説明】

【0157】

1 液晶表示装置、2 液晶パネル、10 バックライト、20 偏光板(背面側偏光板)、30 偏光板(視認側偏光板)、31 偏光フィルム、33 内側保護フィルム、34 機能性フィルム、35 外側保護フィルム(フィルム)、36 機能性層、37 粘着剤層、40 液晶セル、50 光拡散板

【特許請求の範囲】

【請求項1】

高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II)の条件を満たすことを特徴とする機能性フィルム:

(I)前記高分子結晶体の結晶化度が70%以上である;

(II)前記高分子結晶体の結晶のサイズが300nm以下である。

【請求項2】

高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II´)の条件を満たすことを特徴とする機能性フィルム:

(I)前記高分子結晶体の結晶化度が70%以上である;

(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【請求項3】

前記高分子結晶体が汎用プラスチックである、請求項1又は2に記載の機能性フィルム。

【請求項4】

前記汎用プラスチックがポリプロピレン系樹脂である、請求項3に記載の機能性フィルム。

【請求項5】

前記機能性層は、活性エネルギー線によって硬化されたハードコート層である、請求項1〜4のいずれかに記載の機能性フィルム。

【請求項6】

前記ハードコート層が(メタ)アクリル系樹脂を主成分とする、請求項5に記載の機能性フィルム。

【請求項7】

前記ハードコート層上に更に単層若しくは複層からなる低反射層又は反射防止層が形成されている、請求項5又は6に記載のフィルム。

【請求項8】

前記機能性層は、透光性樹脂中に1種類以上の透光性微粒子を含む防眩層である、請求項1〜4のいずれかに記載の機能性フィルム。

【請求項9】

前記光透過性微粒子がシリカ系微粒子又は樹脂微粒子である、請求項8に記載の機能性フィルム。

【請求項10】

前記透光性樹脂が紫外線硬化型樹脂である、請求項8又は9に記載の機能性フィルム。

【請求項11】

前記防眩層は、表面に凹凸形状を有し、前記凹凸形状の表面上に更に低反射層を有する、請求項8〜10のいずれかに記載の機能性フィルム。

【請求項12】

請求項1〜11のいずれかに記載の機能性フィルムの製造方法であって、

前記高分子結晶体は、

高分子融液を、臨界伸長ひずみ速度以上のひずみ速度で伸長して配向融液状態にする配向融液化工程と、

前記高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含むことを特徴とする機能性フィルムの製造方法。

【請求項13】

二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルムと、保護フィルムと、が積層された偏光板であって、

前記保護フィルムは請求項1〜11のいずれかに記載の機能性フィルムであることを特徴とする偏光板。

【請求項14】

前記機能性フィルムは、前記偏光フィルムの一方の面側にのみ配置され、

前記偏光フィルムの他面には、セルロースアセテート系樹脂からなる保護フィルム又は非晶性オレフィン系樹脂よりなる視野角補償フィルムが積層されている、請求項13に記載の偏光板。

【請求項15】

前記機能性フィルムと前記偏光フィルムとが水系接着剤を介して積層されている、請求項13又は14に記載の偏光板。

【請求項16】

前記水系接着剤は、架橋性のエポキシ樹脂を含有する、請求項15に記載の偏光板。

【請求項17】

前記機能性フィルムと偏光フィルムとが無溶剤型のエポキシ系接着剤を介して積層されている、請求項13又は14に記載の偏光板。

【請求項18】

前記無溶剤型のエポキシ系接着剤は、加熱又は活性エネルギー線の照射によるカチオン重合で硬化する接着剤である、請求項17に記載の偏光板。

【請求項19】

前記機能性フィルムは、前記偏光フィルムに貼り合わされる側の表面にコロナ放電処理が施された処理面を有する、請求項13〜18のいずれかに記載の偏光板。

【請求項20】

請求項13〜19のいずれかに記載の偏光板と、粘着剤層を介して前記偏光板が貼合される液晶セルと、を備えることを特徴とする液晶表示装置。

【請求項21】

前記偏光板は、前記機能性層を外側にして前記液晶セルの視認側に配置される、請求項20に記載の液晶表示装置。

【請求項1】

高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II)の条件を満たすことを特徴とする機能性フィルム:

(I)前記高分子結晶体の結晶化度が70%以上である;

(II)前記高分子結晶体の結晶のサイズが300nm以下である。

【請求項2】

高分子結晶体からなるフィルム上に機能性層が形成された機能性フィルムであって、前記フィルムは、下記の(I)及び(II´)の条件を満たすことを特徴とする機能性フィルム:

(I)前記高分子結晶体の結晶化度が70%以上である;

(II´)前記高分子結晶体の結晶の数密度が40μm−3以上である。

【請求項3】

前記高分子結晶体が汎用プラスチックである、請求項1又は2に記載の機能性フィルム。

【請求項4】

前記汎用プラスチックがポリプロピレン系樹脂である、請求項3に記載の機能性フィルム。

【請求項5】

前記機能性層は、活性エネルギー線によって硬化されたハードコート層である、請求項1〜4のいずれかに記載の機能性フィルム。

【請求項6】

前記ハードコート層が(メタ)アクリル系樹脂を主成分とする、請求項5に記載の機能性フィルム。

【請求項7】

前記ハードコート層上に更に単層若しくは複層からなる低反射層又は反射防止層が形成されている、請求項5又は6に記載のフィルム。

【請求項8】

前記機能性層は、透光性樹脂中に1種類以上の透光性微粒子を含む防眩層である、請求項1〜4のいずれかに記載の機能性フィルム。

【請求項9】

前記光透過性微粒子がシリカ系微粒子又は樹脂微粒子である、請求項8に記載の機能性フィルム。

【請求項10】

前記透光性樹脂が紫外線硬化型樹脂である、請求項8又は9に記載の機能性フィルム。

【請求項11】

前記防眩層は、表面に凹凸形状を有し、前記凹凸形状の表面上に更に低反射層を有する、請求項8〜10のいずれかに記載の機能性フィルム。

【請求項12】

請求項1〜11のいずれかに記載の機能性フィルムの製造方法であって、

前記高分子結晶体は、

高分子融液を、臨界伸長ひずみ速度以上のひずみ速度で伸長して配向融液状態にする配向融液化工程と、

前記高分子融液の配向融液状態を維持しつつ冷却結晶化する急冷結晶化工程と、を含むことを特徴とする機能性フィルムの製造方法。

【請求項13】

二色性色素が吸着配向しているポリビニルアルコール系樹脂フィルムからなる偏光フィルムと、保護フィルムと、が積層された偏光板であって、

前記保護フィルムは請求項1〜11のいずれかに記載の機能性フィルムであることを特徴とする偏光板。

【請求項14】

前記機能性フィルムは、前記偏光フィルムの一方の面側にのみ配置され、

前記偏光フィルムの他面には、セルロースアセテート系樹脂からなる保護フィルム又は非晶性オレフィン系樹脂よりなる視野角補償フィルムが積層されている、請求項13に記載の偏光板。

【請求項15】

前記機能性フィルムと前記偏光フィルムとが水系接着剤を介して積層されている、請求項13又は14に記載の偏光板。

【請求項16】

前記水系接着剤は、架橋性のエポキシ樹脂を含有する、請求項15に記載の偏光板。

【請求項17】

前記機能性フィルムと偏光フィルムとが無溶剤型のエポキシ系接着剤を介して積層されている、請求項13又は14に記載の偏光板。

【請求項18】

前記無溶剤型のエポキシ系接着剤は、加熱又は活性エネルギー線の照射によるカチオン重合で硬化する接着剤である、請求項17に記載の偏光板。

【請求項19】

前記機能性フィルムは、前記偏光フィルムに貼り合わされる側の表面にコロナ放電処理が施された処理面を有する、請求項13〜18のいずれかに記載の偏光板。

【請求項20】