機能性容器成形方法、成形用金型およびこれらを用いて製造した機能性容器

【課題】 接着剤を用いることなく、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供すること。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、所定の機能面を有する底面部材に筐体を形成するための機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器に関するものである。

【背景技術】

【0002】

近年、樹脂等の表面にマイクロ、ナノオーダーの微細な構造を形成し、フィルムや基板に、例えばフォトニック結晶としての機能やプラズモン共鳴としての機能、細胞をスフェロイド化する機能等の種々の機能を付与することが行われている。

【0003】

このようなフィルムや基板は、その用途に応じて容器状に形成したい場合がある。容器を作製する場合、従来は、樹脂フィルムや樹脂基板を底面部材とし、これに筐体を接着剤等により接着して製造をしていた(例えば、特許文献1参照)。また、樹脂フィルムや樹脂基板を射出成形型の中に配置し、可塑化材料を高圧で射出成形型に射出して筐体を形成する方法が知られている(例えば、特許文献2参照)。

【0004】

【特許文献1】WO2007/097120

【特許文献2】特表2000−513819号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、接着剤で底面部材と筐体を接着するのはスループットが低く、コストがかかるという問題があった。また、接着剤を培養容器の製造に用いる場合には、接着剤の成分が溶解し、培地を汚染するという問題もあった。また、樹脂フィルムや樹脂基板を射出成形型の中に配置して射出成形により筐体を形成する方法では、金型が機能面に当接することにより機能面が物理的に損傷したり、機能面が加熱されて化学的に劣化するという問題があった。

【0006】

そこで本発明は、接着剤を用いることなく、機能面の損傷や劣化を抑制し、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の機能性容器成形方法は、所定の機能面を有する底面部材に筐体部を成形するためのものであって、前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成し、前記成形用金型と前記底面部材との間に形成されたキャビティ内に溶融樹脂を充填して成形を行うことを特徴とする。

【0008】

この場合、前記底面部材の材料と筐体部の材料の水の接触角の差が11°以下である方が好ましく、また、前記底面部材の材料と筐体部の材料のガラス転移温度又は融点の差が50℃以下である方が好ましい。また、単体では成形し難い材料の場合には、前記筐体部の材料として、前記底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有する材料を用いることもできる。また、前記成形用金型を複数に分割し、それぞれを異なるタイミングで離型する方が好ましい。また、前記溶融樹脂の温度を前記機能面の機能が損失しない温度以下に調節する方が好ましい。更に、前記機能面の機能が損失しない温度以下に底面部材の温度を調節する方が好ましい。

【0009】

また、本発明の成形用金型は、所定の機能面を有する底面部材に筐体部を成形するためのものであって、前記底面部材に前記筐体部を成形するための成形部と、成形する際に前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成するための機能面保護部と、を具備することを特徴とする。

【0010】

この場合、前記成形部は複数に分割され、独立して移動させることができる方が好ましい。また、前記機能面保護部は、成形時に機能面と対向する部分が凹状に形成される方が良く、更に、前記機能面保護部は、前記底面部材に近接する部分が曲面に形成される方が好ましい。また、前記機能面保護部は、成形部より熱伝導率の低い材料で形成される方が好ましい。

【0011】

本発明の機能性容器は、所定の機能面を有する底面部材と、前記底面部材にインサート成形によって結合された筐体部と、を具備することを特徴とする。

【0012】

この場合、上述した本発明の機能性容器成形方法によって成形される方が好ましい。

【発明の効果】

【0013】

本発明によれば、インサート成形によって底面部材に筐体を成形することができるので、低コストかつ高スループットを達成することができる。また、本発明の機能性容器は、接着剤を用いないため、機能性容器が汚染されることがない。

【図面の簡単な説明】

【0014】

【図1】本発明の機能性容器を示す概略断面図である。

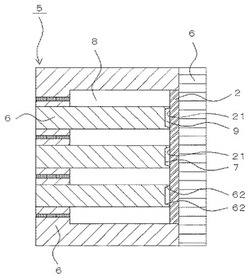

【図2】本発明の成形用金型を示す概略断面図である。

【図3】本発明における離型方法を説明する概略断面図である。

【図4】本発明の機能性容器の底面部材と筐体部との接合部を示すSEM写真である。

【発明を実施するための形態】

【0015】

本発明は、所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ内に溶融樹脂を充填して成形を行う。

【0016】

底面部材2は、機能性容器1の底を構成するもので、フィルム状又は基板状に形成される。また、底面部材2の機能面21は、例えばフォトニック結晶としての機能やプラズモン共鳴としての機能、細胞をスフェロイド化する機能等、種々の機能を発揮するもので、当該機能性容器1の底面を構成する。機能面21の機能は、例えばインプリント技術等の微細加工技術を用いて微細な構造を形成したり、化学修飾等によって親水化や疎水化等の表面処理を施したりすることで付与される。もちろん、機能面21は何らかの機能を発揮するものであれば、ここに挙げられたものに限定されるものではない。

【0017】

ここで、底面部材2の材料は、所定の機能面21を形成でき、かつ筐体部を構成する材料と熱融着により接合可能な材料であればどのようなものでも良い。例えば、機能面21にインプリント技術(熱インプリント、光インプリント)によって微細構造を形成する場合には、環状オレフィン開環重合/水素添加体(COP)や環状オレフィン共重合体(COC)等の環状オレフィン系樹脂、アクリル樹脂、ポリカーボネート、ビニルエーテル樹脂、パーフルオロアルコキシアルカン(PFA)やポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)、アクリロニトリル/ブタジエン/スチレン樹脂(ABS)、ポリイミド系樹脂、ポリエステル系樹脂等の熱可塑性樹脂を用いることができる。また、エポキシド含有化合物類、(メタ)アクリル酸エステル化合物類、ビニルエーテル化合物類、ビスアリルナジイミド化合物類のようにビニル基・アリル基等の不飽和炭化水素基含有化合物類、等の重合反応性基含有化合物類の重合反応(熱硬化、または光硬化)によって製造される樹脂を用いることもできる。また、熱的に重合するために重合反応性基含有化合物類を単独で使用することも可能であるし、熱硬化性を向上させるために熱反応性の開始剤を添加して使用することも可能である。更に光反応性の開始剤を添加して光照射により重合反応を進行させて微細構造を形成するようにしたものでもよい。熱反応性のラジカル開始剤としては有機過酸化物、アゾ化合物が好適に使用でき、光反応性のラジカル開始剤としてはアセトフェノン誘導体、ベンゾフェノン誘導体、ベンゾインエーテル誘導体、キサントン誘導体等が好適に使用できる。また、反応性モノマーは無溶剤で使用しても良いし、溶媒に溶解して塗布後に脱溶媒して使用しても良い。

【0018】

筐体部3は、底面部材2と共に機能性容器1を構成するもので、図1に示すように、底面部材2が容器の底面を主に構成するのに対し、筐体部3は容器の側面を主に構成する。例えば、容器がマルチウェルの場合、各ウェルの側面を構成する複数の円筒とそれらを結合する枠体とからなる。勿論、筐体部3としては、マルチウェルプレートの他、シャーレやディッシュ等の筐体部3であっても良い。

【0019】

筐体部3の材料は、射出成形技術に用いることができ、底面部材2とインサート成形によって接合できるものであれば、どのようなものでも良く、例えば、環状オレフィン開環重合/水素添加体(COP)や環状オレフィン共重合体(COC)等の環状オレフィン系樹脂、アクリル樹脂、ポリカーボネート、ビニルエーテル樹脂、パーフルオロアルコキシアルカン(PFA)やポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)、アクリロニトリル/ブタジエン/スチレン樹脂(ABS)、ポリイミド系樹脂、ポリエステル系樹脂等の熱可塑性樹脂を用いることができる。また筐体部3の材料は、用途に応じてガラス繊維、カーボンブラック、タルクなどの無機充填材又は補強材、有機又は無機顔料、安定剤、紫外線吸収剤、染料、潤滑剤、難燃剤、中性子遮断剤等を含んでいてもよい。

【0020】

なお、接合の観点から、底面部材2の材料と筐体部3の材料の水の接触角の差は11°以下である方が好ましい。ここで、接触角とは、JIS R 3257「基板ガラス表面のぬれ性試験方法」の「静滴法」に基づいて測定したものをいう。例えば、底面部材2や筐体部3の材料からなる平らなフィルム又は基板上に3μLの蒸留水を滴下し、その接触角を接触角測定装置等を用いて複数回測定し、その平均値を用いれば良い。

【0021】

また、底面部材2の材料と筐体部3の材料のガラス転移温度の差が50℃を超えると、インサート成型をした際に、底面部材2が溶けたり、容器が歪み、成形体の外観に問題が生じることがある。また、底面部材2と筐体部3が接着しないという問題が生じることもある。したがって、底面部材2の材料と筐体部3の材料のガラス転移温度の差は、50℃以下である方が好ましい。なお、筐体部3の材料が無機充填材又は補強材等を含む場合は、樹脂のガラス転移温度を越えても加熱による軟化や変形が抑制されるので、各材料のガラス転移温度の差による評価は適切ではない。このような場合は、各材料の融点の差が50℃以下であることが好ましい。

【0022】

また、接触角の差が11°を越えて互いに接着し難い材料や、ガラス転移温度又は融点の差が50℃を越えて互いに接着し難い材料に、上述した接着に適した材料を混合して用いることもできる。この場合、十分な接着強度を得るには、筐体部3の材料に、底面部材2の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有させることが好ましい。

【0023】

当該筐体部3の成形は、機能面21と成形用金型5との間に前記機能面21の機能が損失するのを防止する保護領域9を形成して行う。これは、インサート成型をする際に、型締めにより金型が底面部材2の機能面21に当接して、機能面21に形成された微細構造等が物理的に損傷したり、機能面21が加熱されて化学的に劣化したりするのを防止するためである。

【0024】

本発明の成形用金型5は、図2に示すように、底面部材2に筐体部3を成形するための成形部6と、上述した保護領域9を形成するための機能面保護部7と、で構成される。

【0025】

成形部6は、従来の射出成型技術に用いられる金型と同様のもので、射出成型を行う際に溶融樹脂を充填するためのキャビティ8を形成するものである。材質も、射出成型技術に用いることができるものであればどのようなものでも良く、例えば、ステンレス鋼等の金属を用いることができる。なお、成形時の熱によって機能面21の機能が損失するのを防止するために、底面部材2を冷却する冷却手段を設けても良い。これにより、機能面21の機能が損失しない温度以下となるように底面部材2の温度を調節することができる。

【0026】

機能面保護部7は、例えば成形する際に成形部6が機能面21と対向する部分を凹状に形成すれば良い。これにより、保護領域9として、金型と機能面21との間に空間を形成することができ、成形用金型5が底面部材2の機能面21に当接するのを防止することができる。また、空間に存在する気体は熱伝導率が低く、機能面21が加熱されるのを防止することができる。ここで、機能面保護部7は、機能面21の損傷を防止するため、図2に示すように底面部材2に近接する部分を曲面62にする方が好ましい。また、機能面保護部7は、機能面を熱から保護するために、成形部6より熱伝導率の低い材料で形成しても良い。なお、筐体部3を成形する前の底面部材2が全面に機能面21を有している場合であっても、機能面保護部7は、機能性容器1の底面になる部分のみを保護できれば良い。また、保護領域9は必ずしも空間(気体)である必要はなく、機能面の機能が損失するのを防止できるのであれば、機能面21に圧力の掛かりにくい柔らかい材料や熱伝導率が低い材料等であっても良い。

【0027】

当該成形用金型5を型締めした後、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填し、筐体を成形する。溶融樹脂は、筐体部3の材料を溶融したものであり、その温度は、成形時に機能面21の機能が損失しない温度以下に調節される。また、溶融樹脂の射出圧は、キャビティ8内に溶融樹脂を充填できる圧力に調節される。なお、樹脂を充填する際には、機能面21の機能が損失するのを防止するために、底面部材2を冷却して機能面21の機能が損失しない温度以下に調節しても良い。

【0028】

その後、溶融樹脂が固化するまで冷却し、成形用金型5から成形体を離型して取り出せば、底面部材2と筐体部3とが一体となった機能性容器1が完成する。

【0029】

なお、機能性容器1の筐体部3の形状が複雑になったり、表面積が大きくなると、離型剤を用いなければ離型することができない場合がある。しかしながら、離型剤を用いると機能性容器1が離型剤で汚染されることになる。例えば、細胞培養に用いられるマルチウェルプレート等のバイオデバイスや、光センサー等に用いられる光デバイスにおいては、離型剤による汚染は好ましいものではない。そこで、この問題を解決するために、成形用金型5の成形部6を複数に分割し、それぞれを独立して移動させることができるように形成しても良い。例えば機能性容器としてマルチウェルを成形する場合、図3(a)に示すように、成形用金型内に樹脂を充填後、図3(b)に示すように、各ウェルを構成するためのコアピン61を先に離型し、その後、図3(c)に示すように、突き出しピン69で成形体全体を離型すれば良い。これにより、複数に分割された成形部6を異なるタイミングで別々に離型することができ、離型し難い部分であっても離型し易くなり、離型剤を用いずに機能性容器1を成形することができる。

【実施例】

【0030】

次に、本発明の成形用金型を用いて機能性容器を成形する方法の実施例及び比較例を説明する。

【0031】

なお、実施例、比較例に用いた底面部材の機能面には、熱インプリント技術によって、線幅500nm、高さ250nm(アスペクト比が約0.5)のラインアンドスペース及び直径210nm、高さ200nm(アスペクト比約0.95)のナノピラーからなる微細構造が形成されたものを用いた。

【0032】

また、成形用金型としては、96穴のマルチウェルプレート(機能性容器)を成形するためのキャビティを有するステンレス製(SUS304)のものを用いた。可動型側には、マルチウェルプレートの各ウェルを成形するためのコアピンを備えており、当該コアピンの先端には、機能面保護部として、約500μmの深さの凹部が形成されたものを用いた。凹部の底面部材と近接する部分は曲面状に形成されている。また、固定型側には、底面部材が設置される。

【0033】

なお接触角は、底面部材又は筐体部の材料からなる平らなフィルム又は基板上に3μLの蒸留水を滴下し、協和界面科学株式会社製の接触角測定装置(AUTO SLIDING ANGLE SA-300DM)と解析ソフト(FACE測定/解析総合システムFAMAS バージョン2.1.0)を用いて測定した。

【0034】

実施例1

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS5013,接触角:83.7°,ガラス転移温度(Tg)134℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった(図4参照)。

【0035】

実施例2

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS6013,接触角:83.5°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は150MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0036】

実施例3

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製1060R,接触角:84.9°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は130MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0037】

実施例4

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製480R,接触角:84.9°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は275℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0038】

実施例5

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS5013,接触角:84.1°,ガラス転移温度(Tg)134℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0039】

実施例6

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS6013,接触角:76.7°,ガラス転移温度(Tg)138℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0040】

実施例7

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0041】

実施例8

PMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0042】

比較例1

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0043】

比較例2

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0044】

比較例3

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0045】

比較例4

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は1405MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0046】

比較例5

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]を用いてインサート成形を行った。溶融樹脂の温度は210℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。その結果、底面部材と筐体部は接着していたが、製品として歪みが発生したり、フィルムが溶けるという外観上の不具合が生じた。

【0047】

比較例6

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部は接着していたが、製品として歪みが発生したり、フィルムが溶けるという外観上の不具合が生じた。

【0048】

比較例7

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製480R,接触角:84.9°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は140MPa、金型温度は固定側を80℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部は接着していたが、フィルムが熱により大きくたわむという外観上の不具合が生じた。

【0049】

以上の結果を表1にまとめる。

【0050】

【表1】

【0051】

以上より、底面部材の材料と筐体部の材料の水の接触角の差は11°以下である方が好ましく、また、底面部材の材料と筐体部の材料のガラス転移温度の差は50℃以下である方が好ましいことがわかる。

【0052】

次に、接着し難い材料に対し、底面部材の材料と筐体部の材料の水の接触角の差が11°以下で、ガラス転移温度の差が50℃以下である材料を混合した場合について、実施例9〜11及び比較例8〜10を用いて説明する。

【0053】

実施例9

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシンジオタクチックポリスチレン樹脂(SPS)[出光興産株式会社製XAREC S-131(GF30%),接触角:93.8°,融点270℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0054】

比較例8

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシンジオタクチックポリスチレン樹脂(SPS)[出光興産株式会社製XAREC S-131(GF30%),接触角:93.8°,融点270℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0055】

以上の結果を表2にまとめる。

【0056】

【表2】

【0057】

実施例10

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0058】

比較例9

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部の接着は不十分であり、軽い力で容易にはがれた。

【0059】

以上の結果を表3にまとめる。

【0060】

【表3】

【0061】

実施例11

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は140MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0062】

比較例10

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は140MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部の接着は不十分であり、軽い力で容易にはがれた。

【0063】

以上の結果を表4にまとめる。

【0064】

【表4】

【0065】

以上より、接触角の差が11°を越えて互いに接着し難い材料や、ガラス転移温度又は融点の差が50℃を越えて互いに接着し難い材料を用いる場合、筐体部の材料に、底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度の差が50℃以下である材料を40重量%以上含有させると底面部材と筐体部を接合できることがわかる。

【符号の説明】

【0066】

1 機能性容器

2 底面部材

3 筐体部

5 成形用金型

6 成形部

7 機能面保護部

8 キャビティ

9 保護領域

21 機能面

61 コアピン

62 曲面

69 突き出しピン

【技術分野】

【0001】

この発明は、所定の機能面を有する底面部材に筐体を形成するための機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器に関するものである。

【背景技術】

【0002】

近年、樹脂等の表面にマイクロ、ナノオーダーの微細な構造を形成し、フィルムや基板に、例えばフォトニック結晶としての機能やプラズモン共鳴としての機能、細胞をスフェロイド化する機能等の種々の機能を付与することが行われている。

【0003】

このようなフィルムや基板は、その用途に応じて容器状に形成したい場合がある。容器を作製する場合、従来は、樹脂フィルムや樹脂基板を底面部材とし、これに筐体を接着剤等により接着して製造をしていた(例えば、特許文献1参照)。また、樹脂フィルムや樹脂基板を射出成形型の中に配置し、可塑化材料を高圧で射出成形型に射出して筐体を形成する方法が知られている(例えば、特許文献2参照)。

【0004】

【特許文献1】WO2007/097120

【特許文献2】特表2000−513819号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、接着剤で底面部材と筐体を接着するのはスループットが低く、コストがかかるという問題があった。また、接着剤を培養容器の製造に用いる場合には、接着剤の成分が溶解し、培地を汚染するという問題もあった。また、樹脂フィルムや樹脂基板を射出成形型の中に配置して射出成形により筐体を形成する方法では、金型が機能面に当接することにより機能面が物理的に損傷したり、機能面が加熱されて化学的に劣化するという問題があった。

【0006】

そこで本発明は、接着剤を用いることなく、機能面の損傷や劣化を抑制し、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の機能性容器成形方法は、所定の機能面を有する底面部材に筐体部を成形するためのものであって、前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成し、前記成形用金型と前記底面部材との間に形成されたキャビティ内に溶融樹脂を充填して成形を行うことを特徴とする。

【0008】

この場合、前記底面部材の材料と筐体部の材料の水の接触角の差が11°以下である方が好ましく、また、前記底面部材の材料と筐体部の材料のガラス転移温度又は融点の差が50℃以下である方が好ましい。また、単体では成形し難い材料の場合には、前記筐体部の材料として、前記底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有する材料を用いることもできる。また、前記成形用金型を複数に分割し、それぞれを異なるタイミングで離型する方が好ましい。また、前記溶融樹脂の温度を前記機能面の機能が損失しない温度以下に調節する方が好ましい。更に、前記機能面の機能が損失しない温度以下に底面部材の温度を調節する方が好ましい。

【0009】

また、本発明の成形用金型は、所定の機能面を有する底面部材に筐体部を成形するためのものであって、前記底面部材に前記筐体部を成形するための成形部と、成形する際に前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成するための機能面保護部と、を具備することを特徴とする。

【0010】

この場合、前記成形部は複数に分割され、独立して移動させることができる方が好ましい。また、前記機能面保護部は、成形時に機能面と対向する部分が凹状に形成される方が良く、更に、前記機能面保護部は、前記底面部材に近接する部分が曲面に形成される方が好ましい。また、前記機能面保護部は、成形部より熱伝導率の低い材料で形成される方が好ましい。

【0011】

本発明の機能性容器は、所定の機能面を有する底面部材と、前記底面部材にインサート成形によって結合された筐体部と、を具備することを特徴とする。

【0012】

この場合、上述した本発明の機能性容器成形方法によって成形される方が好ましい。

【発明の効果】

【0013】

本発明によれば、インサート成形によって底面部材に筐体を成形することができるので、低コストかつ高スループットを達成することができる。また、本発明の機能性容器は、接着剤を用いないため、機能性容器が汚染されることがない。

【図面の簡単な説明】

【0014】

【図1】本発明の機能性容器を示す概略断面図である。

【図2】本発明の成形用金型を示す概略断面図である。

【図3】本発明における離型方法を説明する概略断面図である。

【図4】本発明の機能性容器の底面部材と筐体部との接合部を示すSEM写真である。

【発明を実施するための形態】

【0015】

本発明は、所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ内に溶融樹脂を充填して成形を行う。

【0016】

底面部材2は、機能性容器1の底を構成するもので、フィルム状又は基板状に形成される。また、底面部材2の機能面21は、例えばフォトニック結晶としての機能やプラズモン共鳴としての機能、細胞をスフェロイド化する機能等、種々の機能を発揮するもので、当該機能性容器1の底面を構成する。機能面21の機能は、例えばインプリント技術等の微細加工技術を用いて微細な構造を形成したり、化学修飾等によって親水化や疎水化等の表面処理を施したりすることで付与される。もちろん、機能面21は何らかの機能を発揮するものであれば、ここに挙げられたものに限定されるものではない。

【0017】

ここで、底面部材2の材料は、所定の機能面21を形成でき、かつ筐体部を構成する材料と熱融着により接合可能な材料であればどのようなものでも良い。例えば、機能面21にインプリント技術(熱インプリント、光インプリント)によって微細構造を形成する場合には、環状オレフィン開環重合/水素添加体(COP)や環状オレフィン共重合体(COC)等の環状オレフィン系樹脂、アクリル樹脂、ポリカーボネート、ビニルエーテル樹脂、パーフルオロアルコキシアルカン(PFA)やポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)、アクリロニトリル/ブタジエン/スチレン樹脂(ABS)、ポリイミド系樹脂、ポリエステル系樹脂等の熱可塑性樹脂を用いることができる。また、エポキシド含有化合物類、(メタ)アクリル酸エステル化合物類、ビニルエーテル化合物類、ビスアリルナジイミド化合物類のようにビニル基・アリル基等の不飽和炭化水素基含有化合物類、等の重合反応性基含有化合物類の重合反応(熱硬化、または光硬化)によって製造される樹脂を用いることもできる。また、熱的に重合するために重合反応性基含有化合物類を単独で使用することも可能であるし、熱硬化性を向上させるために熱反応性の開始剤を添加して使用することも可能である。更に光反応性の開始剤を添加して光照射により重合反応を進行させて微細構造を形成するようにしたものでもよい。熱反応性のラジカル開始剤としては有機過酸化物、アゾ化合物が好適に使用でき、光反応性のラジカル開始剤としてはアセトフェノン誘導体、ベンゾフェノン誘導体、ベンゾインエーテル誘導体、キサントン誘導体等が好適に使用できる。また、反応性モノマーは無溶剤で使用しても良いし、溶媒に溶解して塗布後に脱溶媒して使用しても良い。

【0018】

筐体部3は、底面部材2と共に機能性容器1を構成するもので、図1に示すように、底面部材2が容器の底面を主に構成するのに対し、筐体部3は容器の側面を主に構成する。例えば、容器がマルチウェルの場合、各ウェルの側面を構成する複数の円筒とそれらを結合する枠体とからなる。勿論、筐体部3としては、マルチウェルプレートの他、シャーレやディッシュ等の筐体部3であっても良い。

【0019】

筐体部3の材料は、射出成形技術に用いることができ、底面部材2とインサート成形によって接合できるものであれば、どのようなものでも良く、例えば、環状オレフィン開環重合/水素添加体(COP)や環状オレフィン共重合体(COC)等の環状オレフィン系樹脂、アクリル樹脂、ポリカーボネート、ビニルエーテル樹脂、パーフルオロアルコキシアルカン(PFA)やポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)、アクリロニトリル/ブタジエン/スチレン樹脂(ABS)、ポリイミド系樹脂、ポリエステル系樹脂等の熱可塑性樹脂を用いることができる。また筐体部3の材料は、用途に応じてガラス繊維、カーボンブラック、タルクなどの無機充填材又は補強材、有機又は無機顔料、安定剤、紫外線吸収剤、染料、潤滑剤、難燃剤、中性子遮断剤等を含んでいてもよい。

【0020】

なお、接合の観点から、底面部材2の材料と筐体部3の材料の水の接触角の差は11°以下である方が好ましい。ここで、接触角とは、JIS R 3257「基板ガラス表面のぬれ性試験方法」の「静滴法」に基づいて測定したものをいう。例えば、底面部材2や筐体部3の材料からなる平らなフィルム又は基板上に3μLの蒸留水を滴下し、その接触角を接触角測定装置等を用いて複数回測定し、その平均値を用いれば良い。

【0021】

また、底面部材2の材料と筐体部3の材料のガラス転移温度の差が50℃を超えると、インサート成型をした際に、底面部材2が溶けたり、容器が歪み、成形体の外観に問題が生じることがある。また、底面部材2と筐体部3が接着しないという問題が生じることもある。したがって、底面部材2の材料と筐体部3の材料のガラス転移温度の差は、50℃以下である方が好ましい。なお、筐体部3の材料が無機充填材又は補強材等を含む場合は、樹脂のガラス転移温度を越えても加熱による軟化や変形が抑制されるので、各材料のガラス転移温度の差による評価は適切ではない。このような場合は、各材料の融点の差が50℃以下であることが好ましい。

【0022】

また、接触角の差が11°を越えて互いに接着し難い材料や、ガラス転移温度又は融点の差が50℃を越えて互いに接着し難い材料に、上述した接着に適した材料を混合して用いることもできる。この場合、十分な接着強度を得るには、筐体部3の材料に、底面部材2の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有させることが好ましい。

【0023】

当該筐体部3の成形は、機能面21と成形用金型5との間に前記機能面21の機能が損失するのを防止する保護領域9を形成して行う。これは、インサート成型をする際に、型締めにより金型が底面部材2の機能面21に当接して、機能面21に形成された微細構造等が物理的に損傷したり、機能面21が加熱されて化学的に劣化したりするのを防止するためである。

【0024】

本発明の成形用金型5は、図2に示すように、底面部材2に筐体部3を成形するための成形部6と、上述した保護領域9を形成するための機能面保護部7と、で構成される。

【0025】

成形部6は、従来の射出成型技術に用いられる金型と同様のもので、射出成型を行う際に溶融樹脂を充填するためのキャビティ8を形成するものである。材質も、射出成型技術に用いることができるものであればどのようなものでも良く、例えば、ステンレス鋼等の金属を用いることができる。なお、成形時の熱によって機能面21の機能が損失するのを防止するために、底面部材2を冷却する冷却手段を設けても良い。これにより、機能面21の機能が損失しない温度以下となるように底面部材2の温度を調節することができる。

【0026】

機能面保護部7は、例えば成形する際に成形部6が機能面21と対向する部分を凹状に形成すれば良い。これにより、保護領域9として、金型と機能面21との間に空間を形成することができ、成形用金型5が底面部材2の機能面21に当接するのを防止することができる。また、空間に存在する気体は熱伝導率が低く、機能面21が加熱されるのを防止することができる。ここで、機能面保護部7は、機能面21の損傷を防止するため、図2に示すように底面部材2に近接する部分を曲面62にする方が好ましい。また、機能面保護部7は、機能面を熱から保護するために、成形部6より熱伝導率の低い材料で形成しても良い。なお、筐体部3を成形する前の底面部材2が全面に機能面21を有している場合であっても、機能面保護部7は、機能性容器1の底面になる部分のみを保護できれば良い。また、保護領域9は必ずしも空間(気体)である必要はなく、機能面の機能が損失するのを防止できるのであれば、機能面21に圧力の掛かりにくい柔らかい材料や熱伝導率が低い材料等であっても良い。

【0027】

当該成形用金型5を型締めした後、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填し、筐体を成形する。溶融樹脂は、筐体部3の材料を溶融したものであり、その温度は、成形時に機能面21の機能が損失しない温度以下に調節される。また、溶融樹脂の射出圧は、キャビティ8内に溶融樹脂を充填できる圧力に調節される。なお、樹脂を充填する際には、機能面21の機能が損失するのを防止するために、底面部材2を冷却して機能面21の機能が損失しない温度以下に調節しても良い。

【0028】

その後、溶融樹脂が固化するまで冷却し、成形用金型5から成形体を離型して取り出せば、底面部材2と筐体部3とが一体となった機能性容器1が完成する。

【0029】

なお、機能性容器1の筐体部3の形状が複雑になったり、表面積が大きくなると、離型剤を用いなければ離型することができない場合がある。しかしながら、離型剤を用いると機能性容器1が離型剤で汚染されることになる。例えば、細胞培養に用いられるマルチウェルプレート等のバイオデバイスや、光センサー等に用いられる光デバイスにおいては、離型剤による汚染は好ましいものではない。そこで、この問題を解決するために、成形用金型5の成形部6を複数に分割し、それぞれを独立して移動させることができるように形成しても良い。例えば機能性容器としてマルチウェルを成形する場合、図3(a)に示すように、成形用金型内に樹脂を充填後、図3(b)に示すように、各ウェルを構成するためのコアピン61を先に離型し、その後、図3(c)に示すように、突き出しピン69で成形体全体を離型すれば良い。これにより、複数に分割された成形部6を異なるタイミングで別々に離型することができ、離型し難い部分であっても離型し易くなり、離型剤を用いずに機能性容器1を成形することができる。

【実施例】

【0030】

次に、本発明の成形用金型を用いて機能性容器を成形する方法の実施例及び比較例を説明する。

【0031】

なお、実施例、比較例に用いた底面部材の機能面には、熱インプリント技術によって、線幅500nm、高さ250nm(アスペクト比が約0.5)のラインアンドスペース及び直径210nm、高さ200nm(アスペクト比約0.95)のナノピラーからなる微細構造が形成されたものを用いた。

【0032】

また、成形用金型としては、96穴のマルチウェルプレート(機能性容器)を成形するためのキャビティを有するステンレス製(SUS304)のものを用いた。可動型側には、マルチウェルプレートの各ウェルを成形するためのコアピンを備えており、当該コアピンの先端には、機能面保護部として、約500μmの深さの凹部が形成されたものを用いた。凹部の底面部材と近接する部分は曲面状に形成されている。また、固定型側には、底面部材が設置される。

【0033】

なお接触角は、底面部材又は筐体部の材料からなる平らなフィルム又は基板上に3μLの蒸留水を滴下し、協和界面科学株式会社製の接触角測定装置(AUTO SLIDING ANGLE SA-300DM)と解析ソフト(FACE測定/解析総合システムFAMAS バージョン2.1.0)を用いて測定した。

【0034】

実施例1

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS5013,接触角:83.7°,ガラス転移温度(Tg)134℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった(図4参照)。

【0035】

実施例2

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS6013,接触角:83.5°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は150MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0036】

実施例3

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製1060R,接触角:84.9°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は130MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0037】

実施例4

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製480R,接触角:84.9°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は275℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0038】

実施例5

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS5013,接触角:84.1°,ガラス転移温度(Tg)134℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0039】

実施例6

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS6013,接触角:76.7°,ガラス転移温度(Tg)138℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0040】

実施例7

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0041】

実施例8

PMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0042】

比較例1

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてポリスチレン(PS)[ALDRICH社製Mw=192,000ペレット,接触角:82.7°,ガラス転移温度(Tg)100℃]を用いてインサート成形を行った。溶融樹脂の温度は240℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0043】

比較例2

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[三菱レイヨン株式会社製アクリペットTM(グレードMD),接触角73.2°,ガラス転移温度(Tg)105℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は175MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0044】

比較例3

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0045】

比較例4

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は1405MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0046】

比較例5

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]を用いてインサート成形を行った。溶融樹脂の温度は210℃、射出圧力は135MPa、金型温度は固定側を85℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。その結果、底面部材と筐体部は接着していたが、製品として歪みが発生したり、フィルムが溶けるという外観上の不具合が生じた。

【0047】

比較例6

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部は接着していたが、製品として歪みが発生したり、フィルムが溶けるという外観上の不具合が生じた。

【0048】

比較例7

シクロオレフィンコポリマー(COC)[ポリプラスチック株式会社製TOPAS8007,接触角:86.0°,ガラス転移温度(Tg)78℃]からなる底面部材に対し、筐体部の材料としてシクロオレフィンコポリマー(COC)[日本ゼオン株式会社製480R,接触角:84.9°,ガラス転移温度(Tg)138℃]を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は140MPa、金型温度は固定側を80℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部は接着していたが、フィルムが熱により大きくたわむという外観上の不具合が生じた。

【0049】

以上の結果を表1にまとめる。

【0050】

【表1】

【0051】

以上より、底面部材の材料と筐体部の材料の水の接触角の差は11°以下である方が好ましく、また、底面部材の材料と筐体部の材料のガラス転移温度の差は50℃以下である方が好ましいことがわかる。

【0052】

次に、接着し難い材料に対し、底面部材の材料と筐体部の材料の水の接触角の差が11°以下で、ガラス転移温度の差が50℃以下である材料を混合した場合について、実施例9〜11及び比較例8〜10を用いて説明する。

【0053】

実施例9

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシンジオタクチックポリスチレン樹脂(SPS)[出光興産株式会社製XAREC S-131(GF30%),接触角:93.8°,融点270℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0054】

比較例8

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてシンジオタクチックポリスチレン樹脂(SPS)[出光興産株式会社製XAREC S-131(GF30%),接触角:93.8°,融点270℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は290℃、射出圧力は165MPa、金型温度は固定側を120℃、可動側を85℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部は接着していなかった。

【0055】

以上の結果を表2にまとめる。

【0056】

【表2】

【0057】

実施例10

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0058】

比較例9

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてPMMA{poly(methylmethacrylate)}[住友化学株式会社製、商品名スミペックスMG5,接触角76.3°,ガラス転移温度(Tg)99℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は260℃、射出圧力は135MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部の接着は不十分であり、軽い力で容易にはがれた。

【0059】

以上の結果を表3にまとめる。

【0060】

【表3】

【0061】

実施例11

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を6:4で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は140MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、底面部材と筐体部はしっかりと接着していた。また、機能面の微細構造を保っており、特に外観上の不具合も見当たらなかった。

【0062】

比較例10

シクロオレフィンポリマー[日本ゼオン株式会社製ZF-14,接触角94.2°,ガラス転移温度(Tg)136℃]からなる底面部材に対し、筐体部の材料としてアクリロニトリル/ブタジエン/スチレン樹脂(ABS)[東レ株式会社製、商品名トヨラック100,接触角86.1°,ガラス転移温度(Tg)83℃]とシクロオレフィンポリマー(COP)[日本ゼオン株式会社製1420R,接触角:94.2°,ガラス転移温度(Tg)136℃]を8:2で混合した樹脂を用いてインサート成形を行った。溶融樹脂の温度は250℃、射出圧力は140MPa、金型温度は固定側を120℃、可動側を80℃に調節した。樹脂を射出後、成形体が固化する温度以下まで冷却し、成形用金型から成形体を離型して取り出した。その結果、機能面の微細構造を保っており、外観上の不具合はないが、底面部材と筐体部の接着は不十分であり、軽い力で容易にはがれた。

【0063】

以上の結果を表4にまとめる。

【0064】

【表4】

【0065】

以上より、接触角の差が11°を越えて互いに接着し難い材料や、ガラス転移温度又は融点の差が50℃を越えて互いに接着し難い材料を用いる場合、筐体部の材料に、底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度の差が50℃以下である材料を40重量%以上含有させると底面部材と筐体部を接合できることがわかる。

【符号の説明】

【0066】

1 機能性容器

2 底面部材

3 筐体部

5 成形用金型

6 成形部

7 機能面保護部

8 キャビティ

9 保護領域

21 機能面

61 コアピン

62 曲面

69 突き出しピン

【特許請求の範囲】

【請求項1】

所定の機能面を有する底面部材に筐体部を成形するための機能性容器成形方法であって、

前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成し、前記成形用金型と前記底面部材との間に形成されたキャビティ内に溶融樹脂を充填して成形を行うことを特徴とする機能性容器成形方法。

【請求項2】

前記底面部材の材料と筐体部の材料の水の接触角の差が11°以下であることを特徴とする請求項1記載の機能性容器成形方法。

【請求項3】

前記底面部材の材料と筐体部の材料のガラス転移温度又は融点の差が50℃以下であることを特徴とする請求項1又は2記載の機能性容器成形方法。

【請求項4】

筐体部の材料は、前記底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有することを特徴とする請求項1記載の機能性容器成形方法。

【請求項5】

前記成形用金型を複数に分割し、それぞれを異なるタイミングで離型することを特徴とする請求項1ないし4のいずれかに記載の機能性容器成形方法。

【請求項6】

前記溶融樹脂の温度を前記機能面の機能が損失しない温度以下に調節することを特徴とする請求項1ないし5のいずれかに記載の機能性容器成形方法。

【請求項7】

前記機能面の機能が損失しない温度以下に底面部材の温度を調節することを特徴とする請求項1ないし6のいずれかに記載の機能性容器成形方法。

【請求項8】

所定の機能面を有する底面部材に筐体部を成形するための成形用金型であって、

前記底面部材に前記筐体部を成形するための成形部と、

成形する際に前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成するための機能面保護部と、

を具備することを特徴とする成形用金型。

【請求項9】

前記成形部は複数に分割され、独立して移動させることができることを特徴とする請求項8記載の成型用金型。

【請求項10】

前記機能面保護部は、成形時に機能面と対向する部分が凹状に形成されることを特徴とする請求項8又は9記載の成形用金型。

【請求項11】

前記機能面保護部は、前記底面部材に近接する部分が曲面に形成されることを特徴とする請求項10記載の成形用金型。

【請求項12】

前記機能面保護部は、成形部より熱伝導率の低い材料で形成されることを特徴とする請求項8ないし11のいずれかに記載の成形用金型。

【請求項13】

所定の機能面を有する底面部材と、

前記底面部材にインサート成形によって結合された筐体部と、

を具備することを特徴とする機能性容器。

【請求項14】

請求項1ないし7のいずれかに記載の機能性容器成形方法によって成形されたことを特徴とする請求項13記載の機能性容器。

【請求項1】

所定の機能面を有する底面部材に筐体部を成形するための機能性容器成形方法であって、

前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成し、前記成形用金型と前記底面部材との間に形成されたキャビティ内に溶融樹脂を充填して成形を行うことを特徴とする機能性容器成形方法。

【請求項2】

前記底面部材の材料と筐体部の材料の水の接触角の差が11°以下であることを特徴とする請求項1記載の機能性容器成形方法。

【請求項3】

前記底面部材の材料と筐体部の材料のガラス転移温度又は融点の差が50℃以下であることを特徴とする請求項1又は2記載の機能性容器成形方法。

【請求項4】

筐体部の材料は、前記底面部材の材料との水の接触角の差が11°以下で、かつガラス転移温度又は融点の差が50℃以下である材料を少なくとも40重量%以上含有することを特徴とする請求項1記載の機能性容器成形方法。

【請求項5】

前記成形用金型を複数に分割し、それぞれを異なるタイミングで離型することを特徴とする請求項1ないし4のいずれかに記載の機能性容器成形方法。

【請求項6】

前記溶融樹脂の温度を前記機能面の機能が損失しない温度以下に調節することを特徴とする請求項1ないし5のいずれかに記載の機能性容器成形方法。

【請求項7】

前記機能面の機能が損失しない温度以下に底面部材の温度を調節することを特徴とする請求項1ないし6のいずれかに記載の機能性容器成形方法。

【請求項8】

所定の機能面を有する底面部材に筐体部を成形するための成形用金型であって、

前記底面部材に前記筐体部を成形するための成形部と、

成形する際に前記機能面と成形用金型との間に前記機能面の機能が損失するのを防止する保護領域を形成するための機能面保護部と、

を具備することを特徴とする成形用金型。

【請求項9】

前記成形部は複数に分割され、独立して移動させることができることを特徴とする請求項8記載の成型用金型。

【請求項10】

前記機能面保護部は、成形時に機能面と対向する部分が凹状に形成されることを特徴とする請求項8又は9記載の成形用金型。

【請求項11】

前記機能面保護部は、前記底面部材に近接する部分が曲面に形成されることを特徴とする請求項10記載の成形用金型。

【請求項12】

前記機能面保護部は、成形部より熱伝導率の低い材料で形成されることを特徴とする請求項8ないし11のいずれかに記載の成形用金型。

【請求項13】

所定の機能面を有する底面部材と、

前記底面部材にインサート成形によって結合された筐体部と、

を具備することを特徴とする機能性容器。

【請求項14】

請求項1ないし7のいずれかに記載の機能性容器成形方法によって成形されたことを特徴とする請求項13記載の機能性容器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−183796(P2011−183796A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2011−18120(P2011−18120)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

[ Back to top ]